„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Małgorzata Latek

Zdobienie i wykończanie wyrobów kaletniczych

744[01].Z3.02

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

dr inż. Marian Grabkowski

dr inż. Tadeusz Sadowski

Opracowanie redakcyjne:

mgr inż. Małgorzata Latek

Konsultacja:

mgr inż. Zdzisław Feldo

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 744[01].Z3.02

„Zdobienie i wykończanie wyrobów kaletniczych”, zawartego w modułowym programie

nauczania dla zawodu Kaletnik 744[01].

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Techniki zdobienia wyrobów kaletniczych

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

18

4.1.3. Ćwiczenia

4.1.4. Sprawdzian postępów

4.2. Metody wykończania brzegów wyrobów kaletniczych

4.2.1. Materiał nauczania

4.2.2. Pytania sprawdzające

4.2.3. Ćwiczenia

4.2.4. Sprawdzian postępów

4.3. Okuwanie wyrobów kaletniczych

4.3.1. Materiał nauczania

4.3.2. Pytania sprawdzające

4.3.3. Ćwiczenia

4 .3.4. Sprawdzian postępów

19

22

23

23

25

26

28

29

29

35

35

38

4.4. Wykończanie wyrobów kaletniczych

39

4.4.1. Materiał nauczania

39

4.4.2. Pytania sprawdzające

39

4.4.3. Ćwiczenia

39

4.4.4. Sprawdzian postępów

5. Sprawdzian osiągnięć

6. Literatura

40

41

47

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy i opanowaniu umiejętności

z zakresu zdobienia i wykończania wyrobów kaletniczych ze szczególnym uwzględnieniem

technik zdobienia, maszyn i urządzeń stosowanych do tego celu

,

metod wykończania brzegów

i wyrobów oraz okuwania wyrobów kaletniczych.

W poradniku zamieszczono:

−

wymagania wstępne, czyli wykaz niezbędnych umiejętności i wiedzy, które powinieneś

mieć opanowane, aby przystąpić do realizacji tej jednostki modułowej,

−

cele kształcenia tej jednostki modułowej,

−

materiał nauczania (rozdział 4) umożliwia samodzielne przygotowanie się do wykonania

ćwiczeń i zaliczenia sprawdzianów. Do poszerzenia wiedzy wykorzystaj wskazaną

literaturę oraz inne źródła informacji,

−

zestawy pytań, które pomogą Ci sprawdzić stopień opanowania przez Ciebie treści

z materiału nauczania,

−

ćwiczenia, które umożliwią nabycie umiejętności praktycznych,

−

sprawdzian osiągnięć. Zaliczenie testu potwierdzi opanowanie materiału z zakresu całej

jednostki modułowej,

−

wykaz literatury, z jakiej możesz korzystać podczas nauki.

Jeżeli masz trudności ze zrozumieniem tematu lub ćwiczenia, to poproś nauczyciela lub

instruktora o wyjaśnienie i ewentualne sprawdzenie czy dobrze wykonujesz daną czynność.

Jednostka modułowa: „Zdobienie i wykończanie wyrobów kaletniczych”, z której treścią

teraz się zapoznasz jest częścią materiału modułu 744[01].Z3 “Technologia wytwarzania

wyrobów kaletniczych ”.

.

Bezpieczeństwo i higiena pracy

W czasie pobytu w pracowni musisz przestrzegać regulaminów, przepisów bhp oraz

instrukcji przeciwpożarowych, wynikających z rodzaju wykonywanych prac. Przepisy te

poznasz podczas trwania nauki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

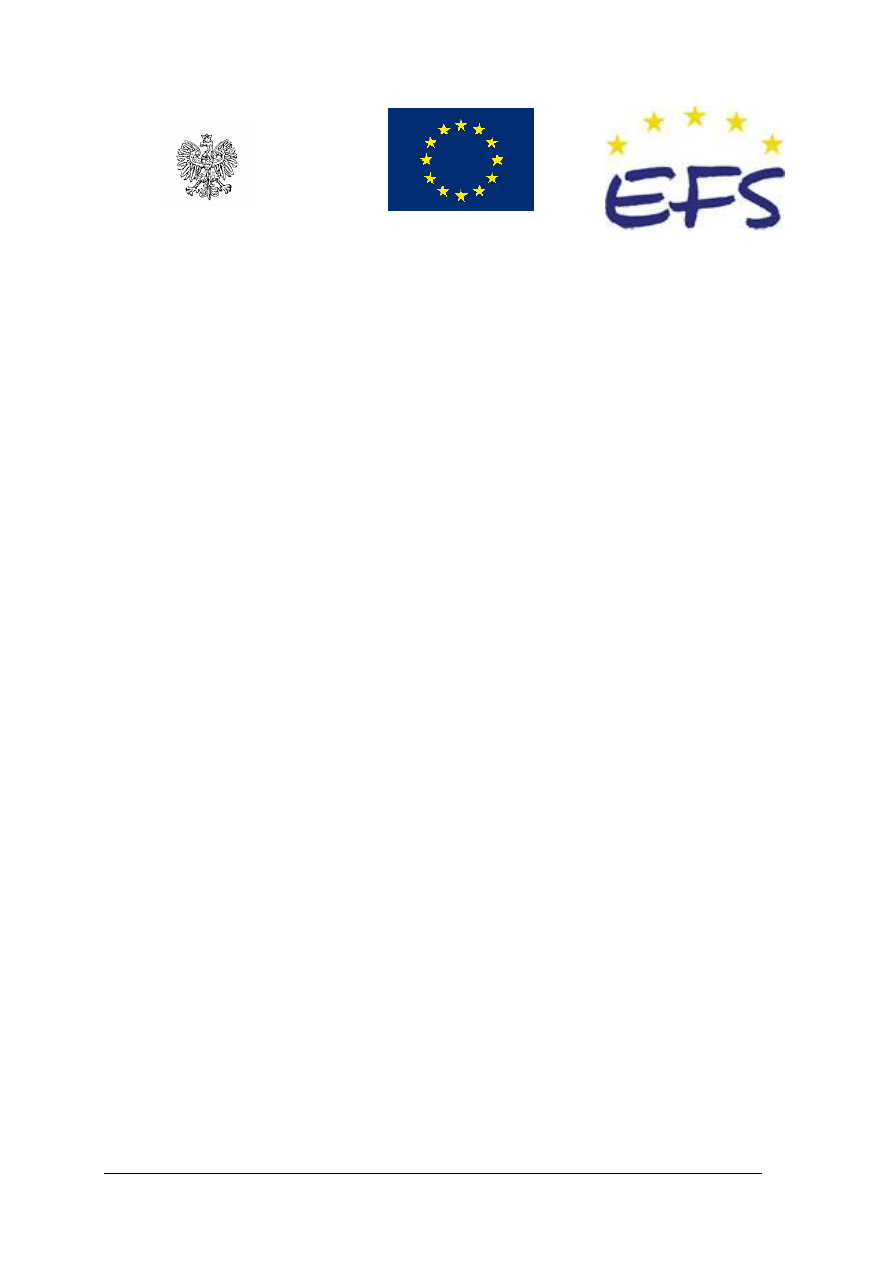

Schemat układu jednostek modułowych

744[01].Z3

Technologia wytwarzania

wyrobów kaletniczych

744[01].Z3.01

Wykonywanie montażu wyrobów

744[01].Z3.02

Zdobienie i wykończanie

wyrobów kaletniczych

744[01].Z3.03

Ocenianie jakości wyrobów

kaletniczych

744[01].Z3.05

Cechowanie, pakowanie oraz

przechowywanie wyrobów

kaletniczych

744[01].Z3.04

Wykonywanie

napraw, renowacji i konserwacji

wyrobów kaletniczych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

posługiwać się terminologią dotyczącą wyrobów, części składowych, półproduktów

i dodatków kaletniczych,

−

rozróżniać rodzaje wyrobów kaletniczych,

−

rozróżniać elementy wyrobów kaletniczych,

−

rozpoznawać części składowe i dodatki w wyrobie kaletniczym,

−

określać techniki montażu i wykończenia wyrobów kaletniczych,

−

dokonać podziału wyrobów kaletniczych na grupy asortymentowe,

−

określać kryteria podziału wyrobów kaletniczych w aspekcie rozwiązań konstrukcyjnych

i materiałowych,

−

dokonywać analizy norm dotyczących wyrobów kaletniczych,

−

wymiarować na rysunkach części składowe wyrobów oraz proste części maszyn

i urządzeń,

−

odczytywać rysunki techniczne złożeniowe wyrobów kaletniczych,

−

przedstawiać w perspektywie zbieżnej figury, bryły i wyroby kaletnicze,

−

wykonywać odręczne rysunki brył i wyrobów kaletniczych,

−

stosować zasady kolorystyki i kompozycji w projektowaniu wyrobów kaletniczych,

−

dobierać barwy do projektowanych wyrobów,

−

zaprojektować ornamenty w wyrobach kaletniczych,

−

określać wielkości i proporcje wyrobów odpowiednio do przeznaczenia,

−

określać kierunki mody dotyczące wyrobów kaletniczych na podstawie analizy żurnali,

czasopism i pokazów,

−

stosować różne techniki kopiowania rysunków żurnalowych,

−

stosować techniki projektowania wyrobów kaletniczych,

−

wykonywać projekty wyrobów kaletniczych z uwzględnieniem aktualnej mody oraz

wzorów historycznych i ludowych,

−

rozróżniać maszyny i urządzenia stosowane w procesach technologicznych,

−

klasyfikować maszyny i urządzenia w zależności od budowy, zasady działania

i zastosowania praktycznego,

−

rozróżniać części maszyn,

−

wyjaśniać budowę i zasadę działania maszyn stosowanych w kaletnictwie,

−

określać podstawowe i specjalne wyposażenie maszyn,

−

dobierać parametry pracy maszyn i urządzeń kaletniczych,

−

określać zastosowanie mechanizmów maszyn,

−

określać rodzaj garbowania i sposób wykończania skór,

−

określać wymagania technologiczne dla poszczególnych rodzajów i gatunków skór,

−

rozpoznawć wady i uszkodzenia skór wyprawionych oraz określić ich wpływ na jakość

wyrobów kaletniczych,

−

dokonywać podziału skór gotowych ze względu na przeznaczenie asortymentowe,

−

określać przydatność tworzyw skóropodobnych w produkcji wyrobów kaletniczych,

−

charakteryzować sposoby wykończania tworzyw skóropodobnych,

−

określać zasady obsługi urządzeń i przyrządów pomiarowych,

−

posługiwać się instrukcjami obsługi maszyn i urządzeń,

–

posługiwać się dokumentacją techniczną i technologiczną,

–

korzystać z różnych źródeł informacji technicznej i technologicznej,

–

stosować przepisy bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej oraz

wymagania ergonomii.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

zorganizować stanowiska pracy do zdobienia i wykończania wyrobów kaletniczych,

−

określić metody i techniki zdobienia elementów wyrobów kaletniczych,

−

wyjaśnić budowę i zasadę działania deseniarek i perforowarek,

−

dobrać oprzyrządowanie deseniarki i perforowarki,

−

przygotować do pracy i obsłużyć maszynę do perforowania i deseniowania,

−

wykonać zdobienie elementów przez deseniowanie i perforowanie,

−

dokonać konserwacji perforowarki i deseniarki,

−

posłużyć się narzędziami stosowanymi w technice sitodruku,

−

wykonać zdobienie elementów i wyrobów techniką sitodruku,

−

wykonać marszczenie i fałdowanie do zdobienia elementów i wyrobów,

−

wykonać zdobienia elementów i wyrobów metodą przeplatania,

−

nałożyć aplikacje na elementy i wyroby,

−

wykonać szycie ozdobne i haftowanie,

−

wykonać zdobienia elementów i wyrobów techniką liniowania,

−

scharakteryzować narzędzia do liniowania,

−

dobrać techniki wykończania brzegów wyrobów,

−

zastosować ręczne i maszynowe techniki zawijania brzegów,

−

wszyć zamki błyskawiczne,

−

wykończyć brzegi wyrobów przy pomocy maszyny i urządzeń,

−

dobrać rodzaje lamowania w zależności od rodzaju wyrobu i materiału,

−

wykonać wypustki według określonej technologii,

−

dobrać okucia w zależności od rodzaju materiału, charakteru i konstrukcji wyrobu,

−

dobrać techniki montażu okuć,

−

dobrać narzędzia stosowane w procesie okuwania,

−

dobrać metody montażu okuć w zależności od rodzaju okucia i wyrobu,

−

zabezpieczyć okucia przed korozją i uszkodzeniem,

−

dobrać środki wykończalnicze w zależności od rodzaju materiału,

−

dobrać metody wykończania wyrobów,

−

wykonać retuszowanie, apreturowanie, nabłyszczanie i polerowanie do wykończania

powierzchni wyrobu,

−

posłużyć się dokumentacją techniczną oraz instrukcjami obsługi maszyn i urządzeń,

−

zastosować przepisy bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej oraz

wymagania ergonomii.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Techniki zdobienia wyrobów kaletniczych

4.1.1. Materiał nauczania

Przy produkcji wyrobów kaletniczych, szczególnie torebek damskich czy pasków,

wykonuje się wiele czynności mających na celu podniesienie estetyki i atrakcyjności wyrobu

przez wprowadzenie elementów zdobniczych. Dobór rozwiązań zdobniczych uzależniony jest

od wymagań mody, przeznaczenia wyrobu i jego konstrukcji, rodzaju zastosowanych

surowców do produkcji, płci, wieku użytkownika itp.

Do najczęściej stosowanych technik zdobniczych w wyrobach kaletniczych zaliczamy:

deseniowanie, perforowanie, liniowanie, sitodruk, stemplowanie tamponowe, marszczenie,

fałdowanie, przeplatanie, szycie ozdobne, haft.

Deseniowanie – nadanie licu sztucznych deseni poprzez wytłaczanie – stosuje się

w celach zdobniczych lub zamaskowania na powierzchni skóry różnych uszkodzeń, zadrapań,

skaleczeń, blizn itp. Deseniowanie skór przeprowadza się na maszynie zwanej deseniarką,

która jest wyposażona w specjalne matryce (imitujące naturalne uziarnienie lica skór gadów

i płazów, szwy ozdobne lub inne fantazyjne desenie) oraz urządzenie grzejne i regulujące siłę

nacisku, a także czas prasowania.

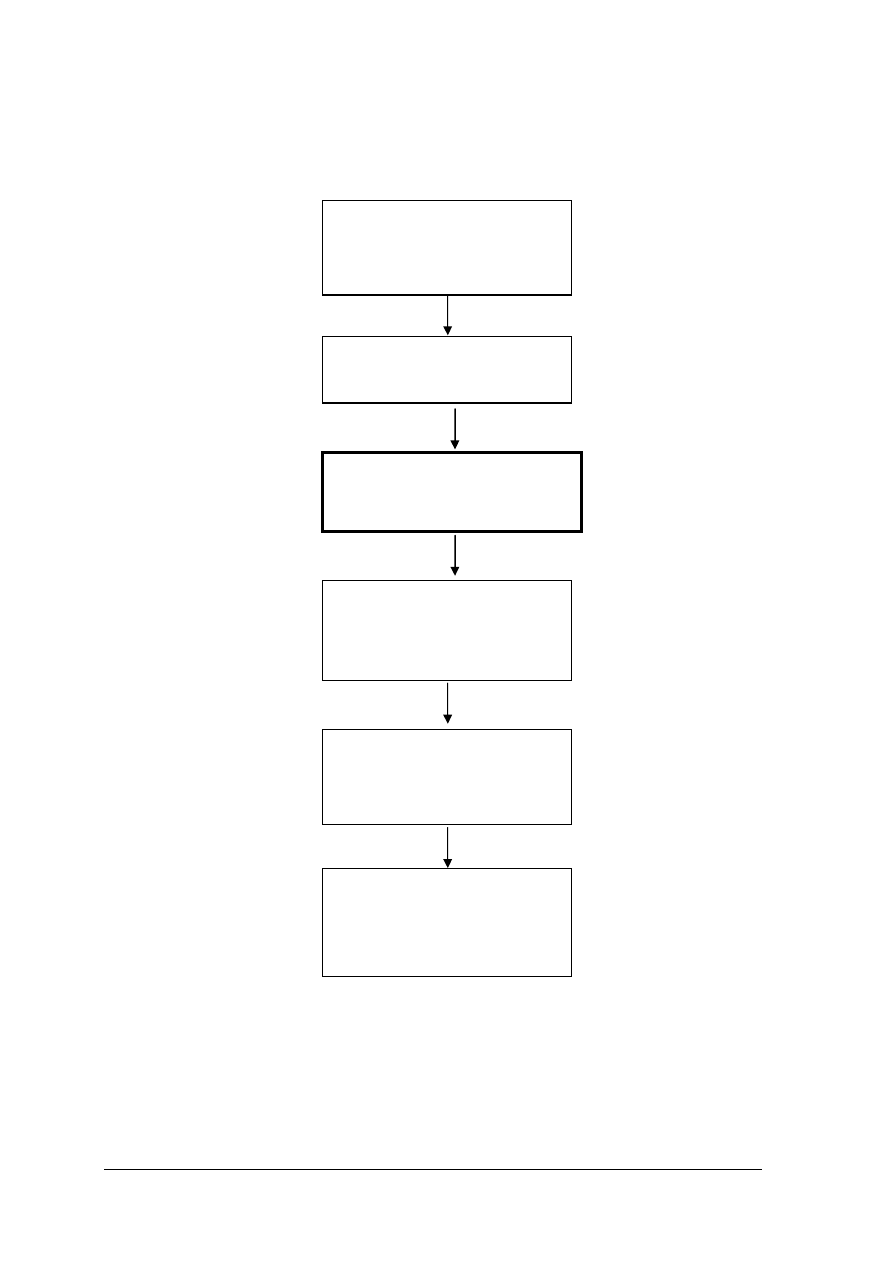

Hydrauliczna deseniarka (prasowarka) Svit typ 07591 (rys.1,2) jest przeznaczona do

prasowania i deseniowania licowej strony skór naturalnych garbowania chromowego

i roślinnego. Płyta prasująca lub deseniująca jest przytwierdzona do płyty grzejnej 3

nagrzewanej prądem elektrycznym lub strumieniem pary. Przy nagrzewaniu prądem

wysokość temperatury roboczej sygnalizuje i reguluje termometr stykowy, zaś dopływ pary

reguluje zawór. Suw (skok) stołu roboczego 5 jest na tyle duży, że zapewnia pracownikowi

swobodne manipulowanie skórą pod płytą grzejną przed, jak i po deseniowaniu. Długość

skoku prasy jest ograniczona pierścieniem odległościowym 6 wprowadzonym między

przegub soczewkowy 7 i stół roboczy 5. Ze względu na to, że stół roboczy spoczywa na

wahliwym łożysku, możliwe jest prasowanie lub deseniowanie skóry o zróżnicowanej

grubości (wynikającej z jej układu topograficznego). System hydrauliczny prasy jest

zaopatrzony w pompę tłokową napędzaną silnikiem elektrycznym za pośrednictwem paska

klinowego. Żądane parametry deseniowania ustala się przed rozpoczęciem pracy na

przyrządach sygnalizacyjnych: docisk stołu 5 na manometrze kontaktowym, temperaturę

płyty na termometrze kontaktowym, zaś czas prasowania (lub tłoczenia) sygnalizuje

przekaźnik czasowy.

Przebieg pracy. Skórę 1 przeznaczoną do deseniowania rozkłada się na elastycznym

podkładzie 4 (najczęściej z filcu) stykającym się bezpośrednio z płytą stołu roboczego.

Opuszczenie bocznych osłon 8 wprawia mechanizmy automatyczne w cykl działania wg

uprzednio określonych parametrów. Osłony 8 uniemożliwiają pracownikowi dostęp

w zakresie niebezpiecznej przestrzeni, tj. między stół roboczy 5 i płytę grzejną 3.

Maksymalny nacisk prasy wynosi do 6,3 MN Podczas deseniowania skór garbowania

roślinnego temperatura nie powinna przekraczać 60

o

C, zaś skór garbowania chromowego 90

o

C.

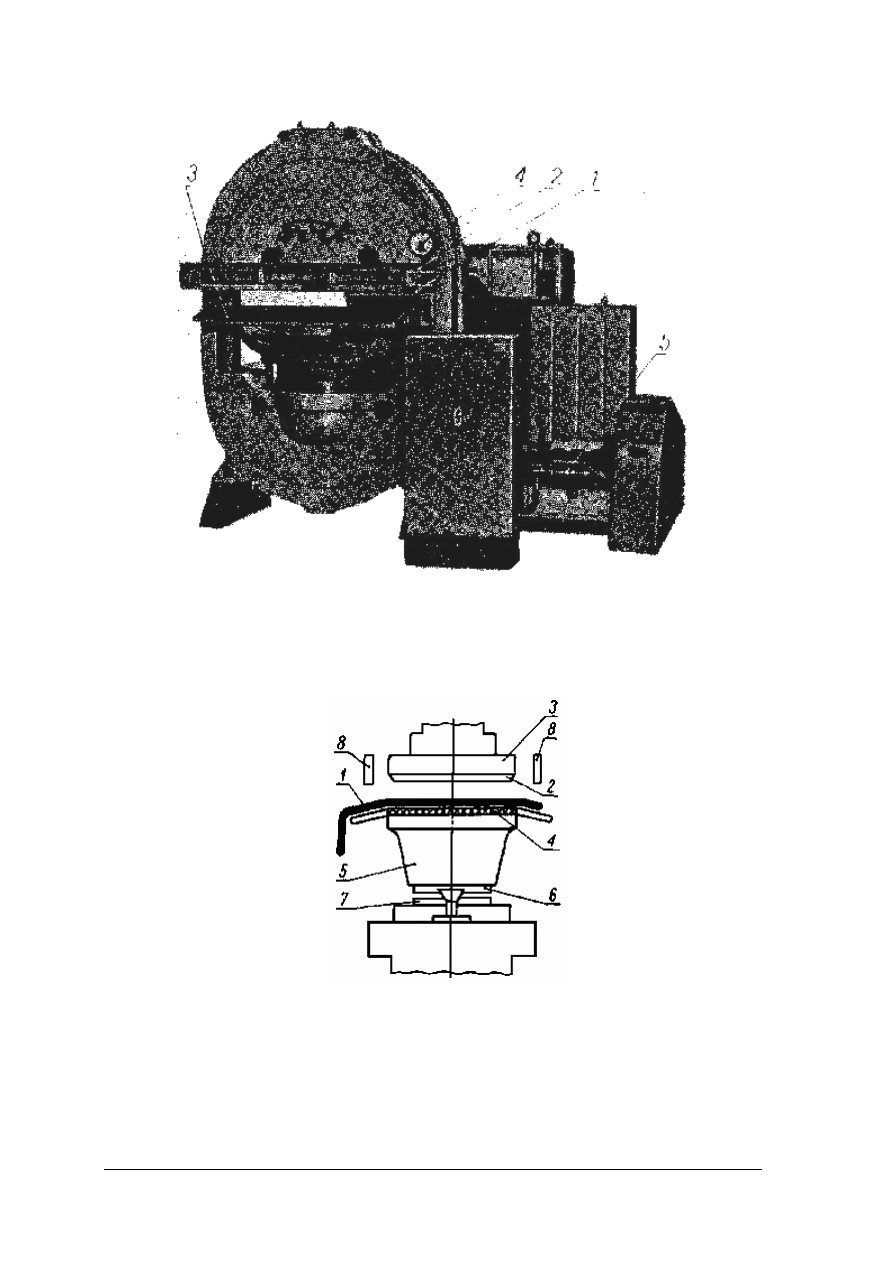

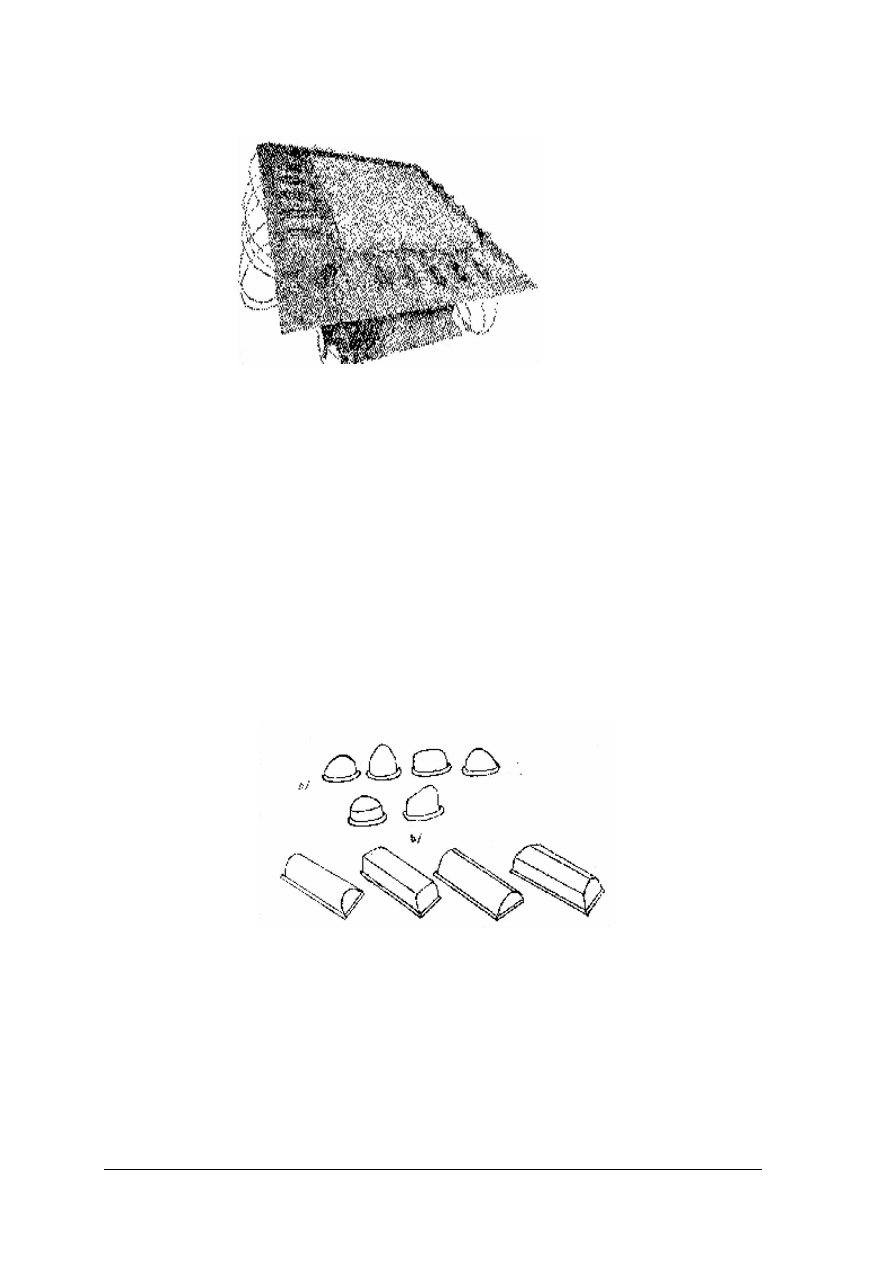

Negatywy płyt stalowych do wytłaczania deseni na skórach przedstawia rysunek 3.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Rys.1. Deseniarka Svit 07591/P1 [2 s. 81]

Rys. 2. Schemat działania deseniarki Svit typ 07591/P1 i P2 [2 s. 81]

Deseniowanie elementów z tworzyw skóropodobnych powleczonych PCW lub innymi

polimerami o dobrych właściwościach zgrzewalnych, odbywa się w lekkich prasach

„zgrzewarkach”, przy zastosowaniu prądu wielkiej częstotliwości. Materiały termoplastyczne

pod wpływem nagrzewania miękną i pod wpływem niedużego ciśnienia wywołują

odwzorowanie faktury, której negatywem jest forma silikonowa.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Technika sporządzania matryc silikonowych w ogólnym zarysie jest następująca:

płynny kauczuk silikonowy, wymieszany ze środkami sieciującymi (utwardzaczami), wylewa

się na powierzchnię, której fakturę należy odwzorować na materiale syntetycznym, np. na licu

skóry z jaszczurki. Po utwardzeniu kauczuku, za pomocą odpowiednich operacji termicznych,

otrzymujemy gotową formę.

Podstawowym urządzeniem w tej metodzie jest prasa zgrzewająca o mocy 8–19 kW,

najczęściej o napędzie pneumatycznym.

Przed przystąpieniem do pracy należy ustalić parametry deseniowania takie, jak: docisk

stołu, temperaturę płyty, czas deseniowania, który zależy od gęstości materiału, temperatury

i siły nacisku, ostrości konturów płyty i kształtu deseni.

Rys. 3. Wzory płyt do wytłaczania deseni [2, s. 83]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Perforowanie – wycinanie w elementach dziurek różnego kształtu i wielkości

tworzących ozdobny wzór. Do perforowania używa się specjalnych matryc i pras zwanych

perforowarkami. Biorąc pod uwagę efekt zdobniczy perforacji czynność tę należy wykonać

wyjątkowo starannie. Rodzaje i wielkość perforacji zależą od rodzaju materiału i wyrobu.

Nieodpowiednia perforacja może spowodować osłabienie wyrobu. Przy perforacji elementów

z tworzyw skóropodobnych należy stosować dziurki okrągłe lub owalne. Należy unikać

perforacji o zbyt ostrych konturach, tj. dziurek trójkątnych, kwadratowych lub prostokątnych,

co może być powodem pękania lica materiałów podczas użytkowania. Dość często w celu

uzyskania efektu zdobniczego, pod otwory perforacji podkładamy materiał o odmiennym,

umiejętnie dobranym kolorze kontrastującym z barwą elementu perforowanego. Z budową

i działaniem maszyny do perforowania zostałeś zapoznany w jednostce modułowej

744[01].Z2.02 „ Dokonywanie rozkroju materiałów i przygotowanie elementów do montażu.

Liniowanie – jest to wyciskanie na brzegach wyrobów, najczęściej skórzanych, trwałych

linii w celu nadania wyrobowi estetycznego wyglądu, a także w celu wzmocnienia

zawiniętych, a nie przyszytych brzegów wyrobu. Liniowanie przeprowadza się :

−

„na zimno”– przy wyrobach ze skór garbowania roślinnego,

−

„na gorąco”– przy wyrobach ze skór garbowania chromowego, stosując temperaturę

80–90

°

C i niektórych gatunków skór garbowania roślinnego stosując temperaturę 55–69

°

C.

Liniowanie na zimno odbywa się przy użyciu liniarki drewnianej, zaś na gorąco przy użyciu

liniarek metalowych nagrzanych do odpowiedniej temperatury lub przy użyciu urządzeń do

liniowania.

Na przebieg liniowania duży wpływ mają właściwości lica skóry-kolor, skład farb

kryjących, sposób wykończenia itp. Przy liniowaniu materiałów o różnych kolorach

otrzymuje się różne wyniki, przy zastosowaniu jednakowej temperatury nagrzania liniarki.

Przy liniowaniu czarnego materiału otrzymuje się zawsze dobre wyniki, zaś przy liniowaniu

materiałów jasnych- ciemne linie niekiedy są przepalone lub też są o różnych odcieniach. Na

przebieg liniowania mają wpływ: temperatura, nacisk i właściwości lica skóry. Temperaturę

i nacisk należy ustalić przeprowadzając liniowanie próbne.

Do liniowania ręcznego używa się: liniarek różnej wielkości i o różnych promieniach

krzywizn, płyty marmurowej, urządzenia do ogrzewania liniarek. Przed przystąpieniem do

liniowania ustala się sposób wykonania liniowania, rodzaj linii, odległość linii od brzegu oraz

rodzaj liniarki i jej temperaturę.

Zależnie od kształtu i wielkości obrabianego wyrobu stosuje się przy liniowaniu ręcznym

różne promienie krzywizn roboczych liniarek. Do liniowania elementów dużych, o brzegach

prostoliniowych stosuje się liniarki o małym łuku, natomiast do wyrobów małych, o brzegach

krzywoliniowych – liniarek o dużym łuku.

Liniarka ręczna do liniowania na zimno (rys. 4) wykonana jest z drewna twardego.

Powierzchnia części roboczej ma kształt prostokąta o wymiarach 20÷30 x 10÷12 mm.

Środkowa część liniarki może mieć dowolny kształt, który powinien umożliwiać wygodne

i mocne trzymanie liniarki w czasie liniowania. Na powierzchni roboczej wzdłuż dłuższych

boków liniarki wycięte są dwa grzbiety równolegle w stosunku do siebie. Grzbiet skrajny

służy do prowadzenia jej w czasie liniowania przy boku części składowej wyrobu. Jest on

wyższy od sąsiedniego grzbietu przeznaczonego do liniowania o 1,5÷2,0 mm. Odległość

między grzbietami wynosi 1,0÷2,5 mm, zależnie od odległości wykonywanych linii od

krawędzi liniowanego przedmiotu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

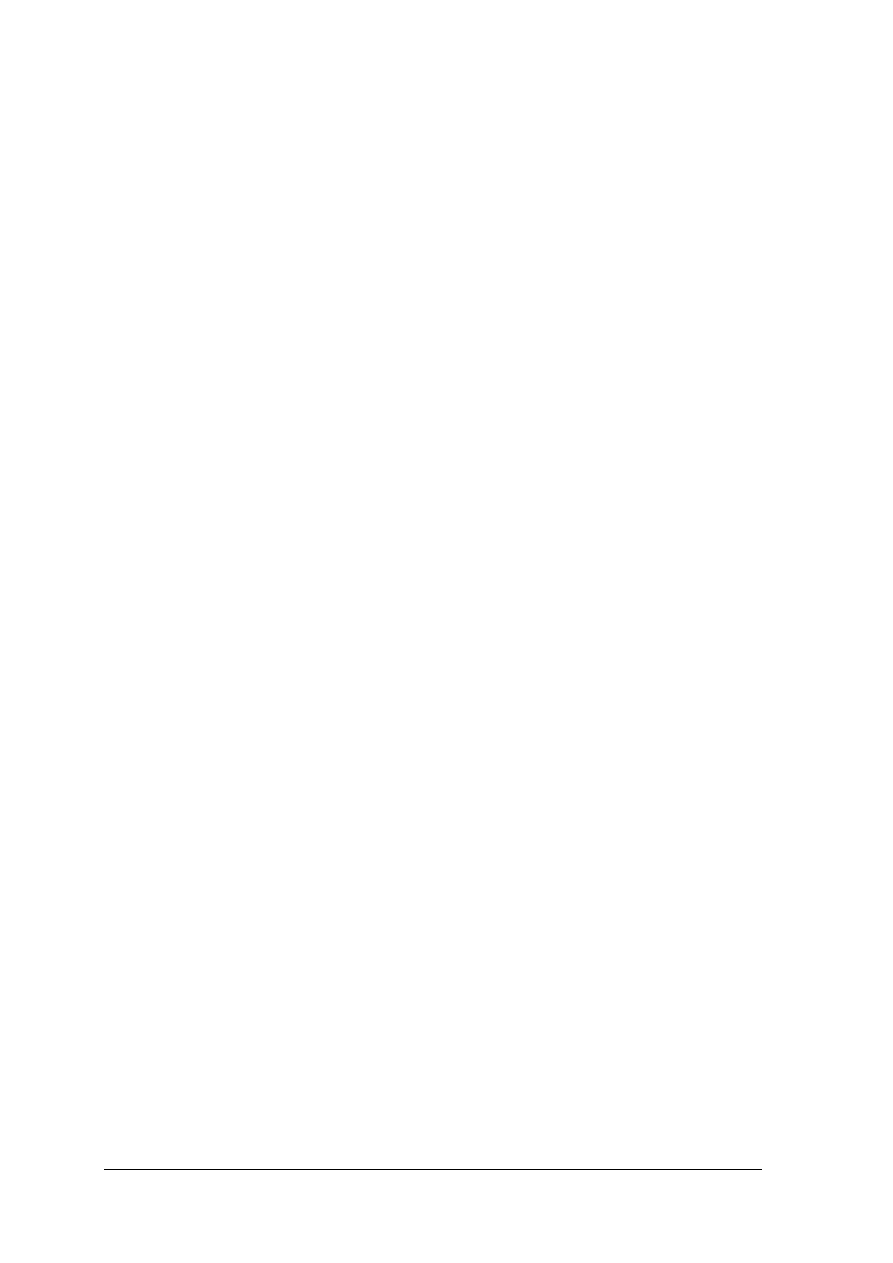

Rys. 4. Liniarki ręczne do liniowania na zimno, [2, s. 29 ]

Liniarka ręczna stalowa (rys. 5) służy do liniowania na gorąco. Składa się z części

roboczej wykonanej ze stali oraz z drewnianej rączki. Część robocza może mieć różny profil

i promień krzywizny.

Rys. 5. Liniarki ręczne stalowe [2, s. 30 ]

a) pojedyńcze o różnych łukach części roboczej, b) uniwersalne

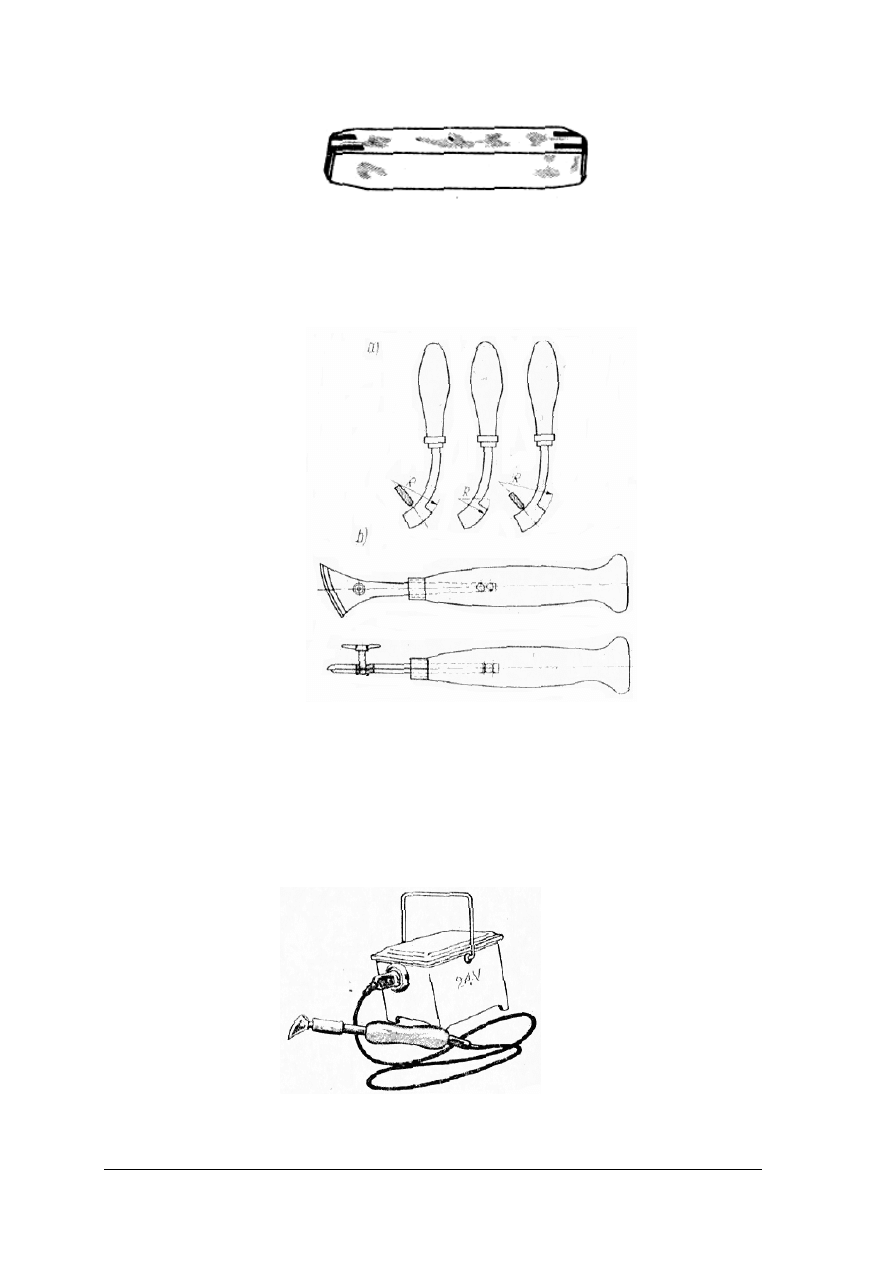

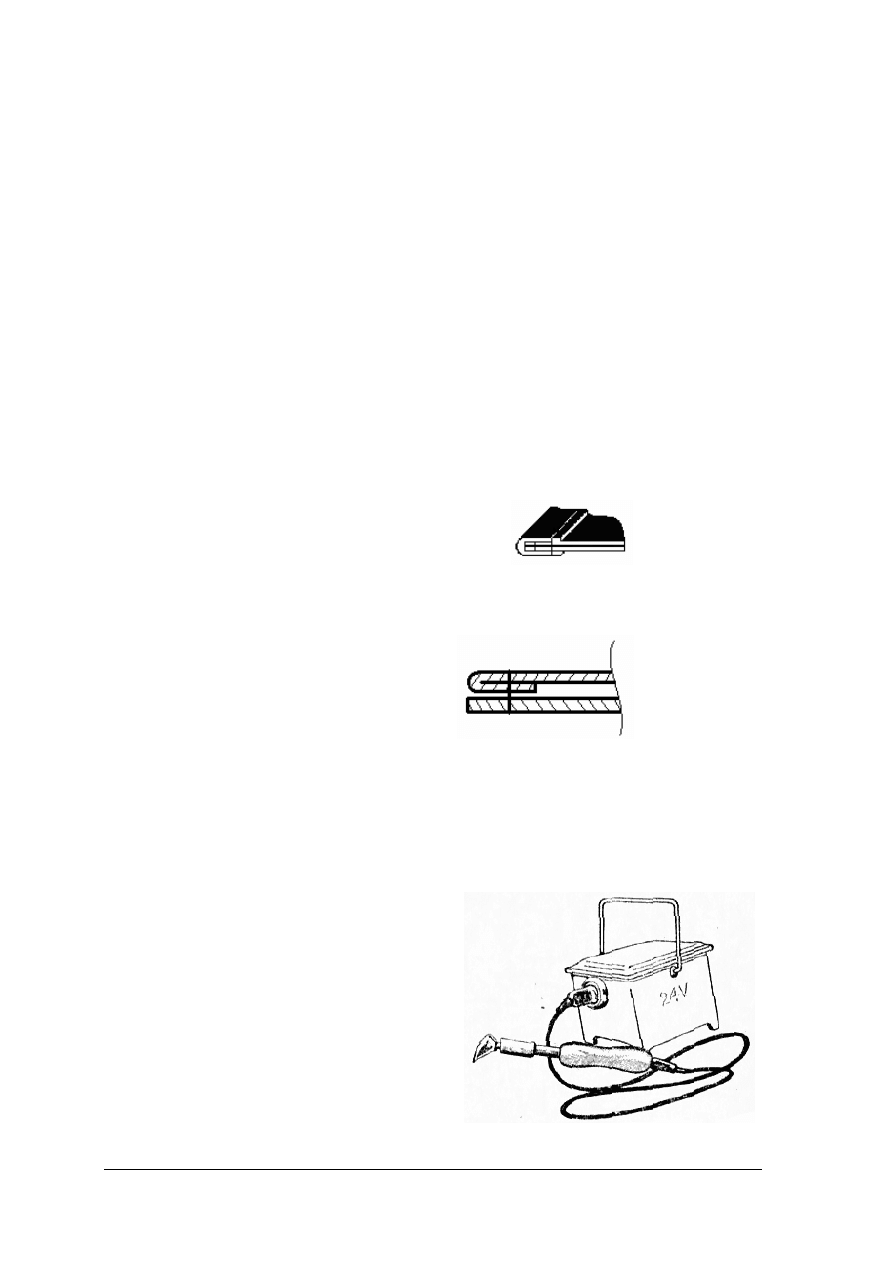

Do liniowania ręcznego dużych elementów stosuje się liniarkę ręczną elektryczną

(rys. 6).

Rys. 6. Liniarka ręczna elektryczna [2, s. 30 ]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Częścią pracującą jest stalowa końcówka ogrzewana spiralą grzejną zasilaną

z transformatora o napięciu 24V. Liniarka tego typu może zastąpić inne liniarki ręczne,

ponieważ jej końcówkę można dowolnie wymieniać. Dzięki stałemu zasilaniu końcówki

prądem elektrycznym likwiduje się przerwy na podgrzewanie liniarek tradycyjnych.

Elementy o brzegach prostych można liniować maszynowo. Mechanizm roboczy liniarki

(rys. 7) składa się z dwu par walców.

Rys. 7. Mechanizm roboczy mechanicznej liniarki do pasów [2, s. 129 ]

Po uruchomieniu maszyny walec górny, podgrzany do wymaganej temperatury, dociska

pasek do walca dolnego i wyciska na skórze odpowiednie linie, a druga para walców

transportuje pasek. Na powierzchni elementów można również wytłoczyć ozdobne desenie.

Do tego celu używa się tłoczarki (rys. 8), której działanie polega na tej samej zasadzie co

praca liniarki. Elementem wyciskającym deseń jest specjalnie grawerowany walec.

Rys. 8. Tłoczarka mechaniczna [2, s. 130 ]

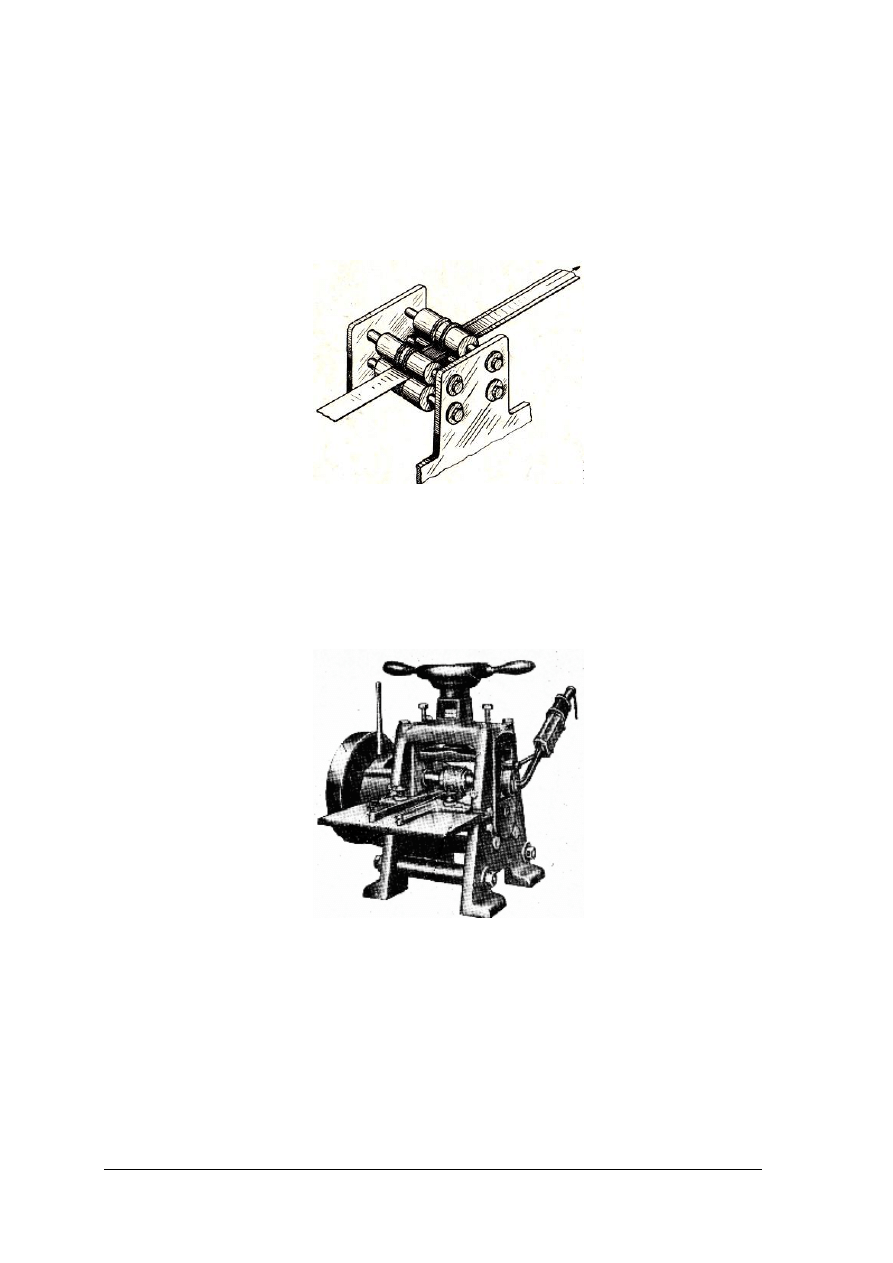

Sitodruk – to technika zdobnicza polegająca na przecieraniu farby przez sita

z utrwalonymi wzorami. Miejsca drukujące siatki są zakryte warstwą nie przepuszczającą

farby, w miejscach drukujących oczka sita są otwarte, a więc zdolne do przepuszczani farby.

W technice sitodruku stosuje się siatki z włókien naturalnych (jedwab), z włókien

syntetycznych i siatki metalowe ( rys. 9). Siatki napina się na ramie z drewna lub metalowej

uzyskując tzw. sito (rys. 11). W celu uzyskania drukowań wielobarwnych stosuje się kolejno

kilka sit o różnym rozmieszczeniu wzorów przy czym, przez każde sito nakłada się farbę

w innym kolorze. Farby sitodrukowe dzielimy na cztery grupy:

−

wysychające przez odparowanie,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

−

wysychające przez utlenienie,

−

zestalające się przez polimeryzację,

−

wysychające przez wsiąkanie.

W druku sitowym wysychanie spoiwa jest niesłychanie ważne ze względu na specyfikę

budowy farby drukarskiej.

Urządzeniem do wykonywania odbitek ozdobnych jest prasa drukarska. Składa się ona

z następujących elementów:

−

ramy, na której napina się sito,

−

stołu, na którym wykonuje się odbitki,

−

ścieraka ( rys. 10) (rakla) przeciskającego farbę przez niezasklepione oczka sita,

−

zbieraka farby.

Rys. 9. Prosty splot tkaniny przeznaczonej na siatki do sitodruku: T- grubość tkaniny, S- oczko tkaniny.[14,s.15]

Rys. 10. Profile ścieraków [14,s.15]: a- o kącie 90

0

, b- 45

0

, c- 60

0

, d- spłaszczony, e- prosty, f- półokrągły

Rys. 11. Ręczne napinanie siatki [14, s. 15]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

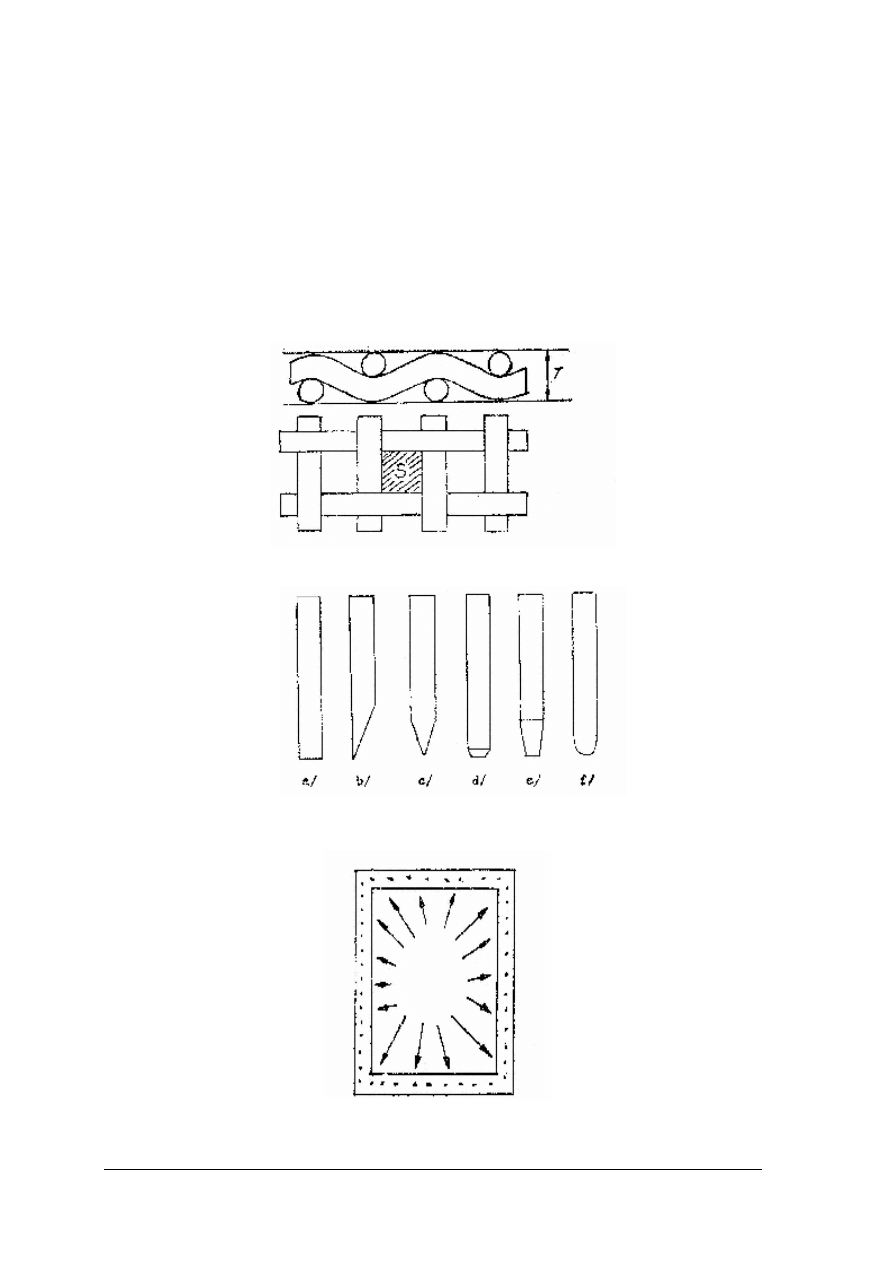

Rys. 12. Mechaniczne napinanie siatek [14, s. 15]

Technika stemplowania tamponowego przy zastosowaniu farb – jest to metoda

polegająca na automatycznym naniesieniu wzoru ozdoby za pomocą stempla (matrycy),

zamoczonego w farbie i wydrukowaniu na materiale. Stemplowania możemy dokonywać przy

użyciu automatycznych stemplowarek. Praca maszyny jest prawie całkowicie

zautomatyzowana. Obsługa maszyny przez pracownika ogranicza się do ułożenia elementów

na stanowisku pracy, uzupełnieniu zbiornika farbą i wymianie matryc. Maszyna wyposażona

jest w następujące urządzenia:

−

zbiornik farby,

−

kliszę (matrycę) drukarską,

−

mechanizm drukujący (nóż drukarski),

−

stempel gumowy (rys. 13) (tampon drukarski) o trzech różnych twardościach i o różnych

kształtach.

Rys.13. Kształty tamponów [ 14,s. 10]: a- okrągłe, b- podłużne.

Do podstawowych oprzyrządowań stosowanych w technice stemplowania zalicza się

stempel (matrycę). Matryca może być wykonana z blachy cynkowej metodą trawienia.

Matryca powinna dokładnie reprodukować wszystkie szczegóły zdobnicze (dekoracyjne).

Drugim bardzo ważnym elementem jest tampon drukarski (stempel). Tampony produkowane

są w różnych kształtach i w trzech twardościach: miękki, średniotwardy i twardy. O twardości

tamponu decyduje wykonanie obrazu drukarskiego i rodzaj drukowanego materiału, np.

miękkie tampony zaleca się do drukowania większych pism i powierzchni oraz nierównych

płaszczyzn, a twarde tampony używa się do drukowania drobnego pisma. Wielkość tamponu

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

dobieramy tak, aby stempel drukarski dobrze przykrywał obraz drukarski przy przyjmowaniu

farby. Przygotowanie rysunku do druku odbywa się analogicznie jak przy druku sitowym,

w sposób kopiowania fotograficznego. Nóż drukarski zamocowany jest do oprawy rakli w ten

sposób, że wystaje z niej około 4÷5 mm. Zbiornik farby jest wbudowany w maszynę.

Zdobienie przez marszczenie – do tego celu używa się taśmy gumowej lub nici.

Marszczenie taśmą gumową o szerokości 8÷10 mm stosuje się w stosunku do elementów

z boksów cielęcych, nubuków, welurów oraz cieńszych materiałów z PCW. W tym celu

rozciągniętą odpowiednio taśmę gumową naszywa się na brzeg materiału. W kaletnictwie

marszczenie takie używa się, np. w stosunku do ścianek, które będą umocowane w zamkach

biglowych. Elementy z grubszych i twardszych materiałów marszczy się przy użyciu taśmy

gumowej o szerokości 20 mm. Taśmę rozciąga się na długość wzornika i przybija szydłami

lub teksami do deski tak, aby jej końce wystawały po 10 mm poza długość elementu

marszczonego. Ścieniony brzeg elementu skleja się z taśmą gumową i po usunięciu szydeł

element marszczy się do odpowiedniej długości. W celu zapewnienia symetrycznego ułożenia

się fałd, miejsca w których są przewidziane można ścienić od strony mizdry i delikatnie

sklepać na płycie marmurowej.

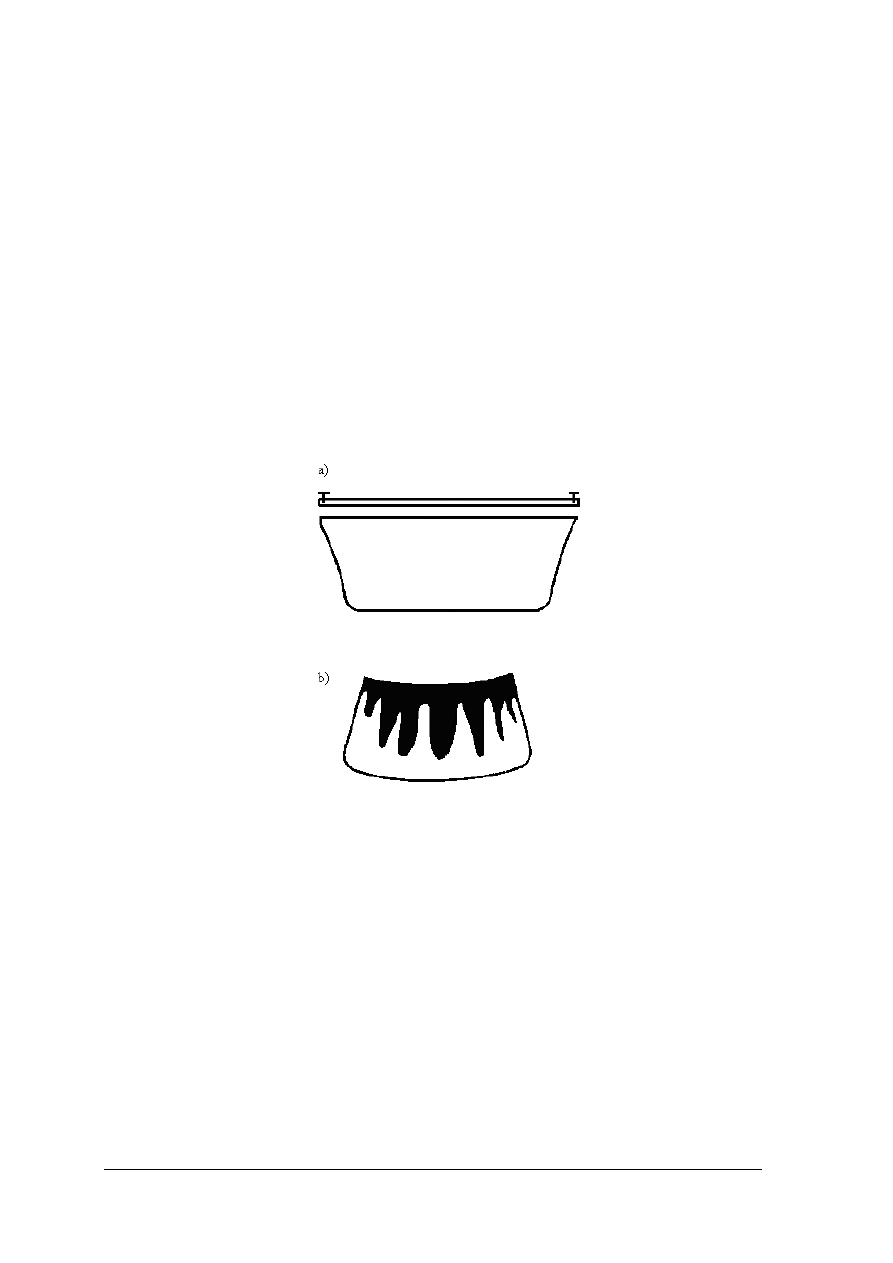

Rys. 14.

Marszczenie przy użyciu taśmy gumowej[2, s. 131]:

a) przygotowanie taśmy gumowej, b) ścianka korpusu po zmarszczeniu

Marszczenie nicią stosuje się w stosunku do cienkich materiałów. Można

przeprowadzić je ręcznie lub maszynowo. Przy ręcznym marszczeniu brzeg elementu

przeszywa się mocną nicią dwoma lub trzema rzędami ściegów w odstępach 4–5 mm.

Następnie nitki ściąga się na długość wzornika, a końce ich zakończa węzłami, aby zapobiec

rozsuwaniu się materiału.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

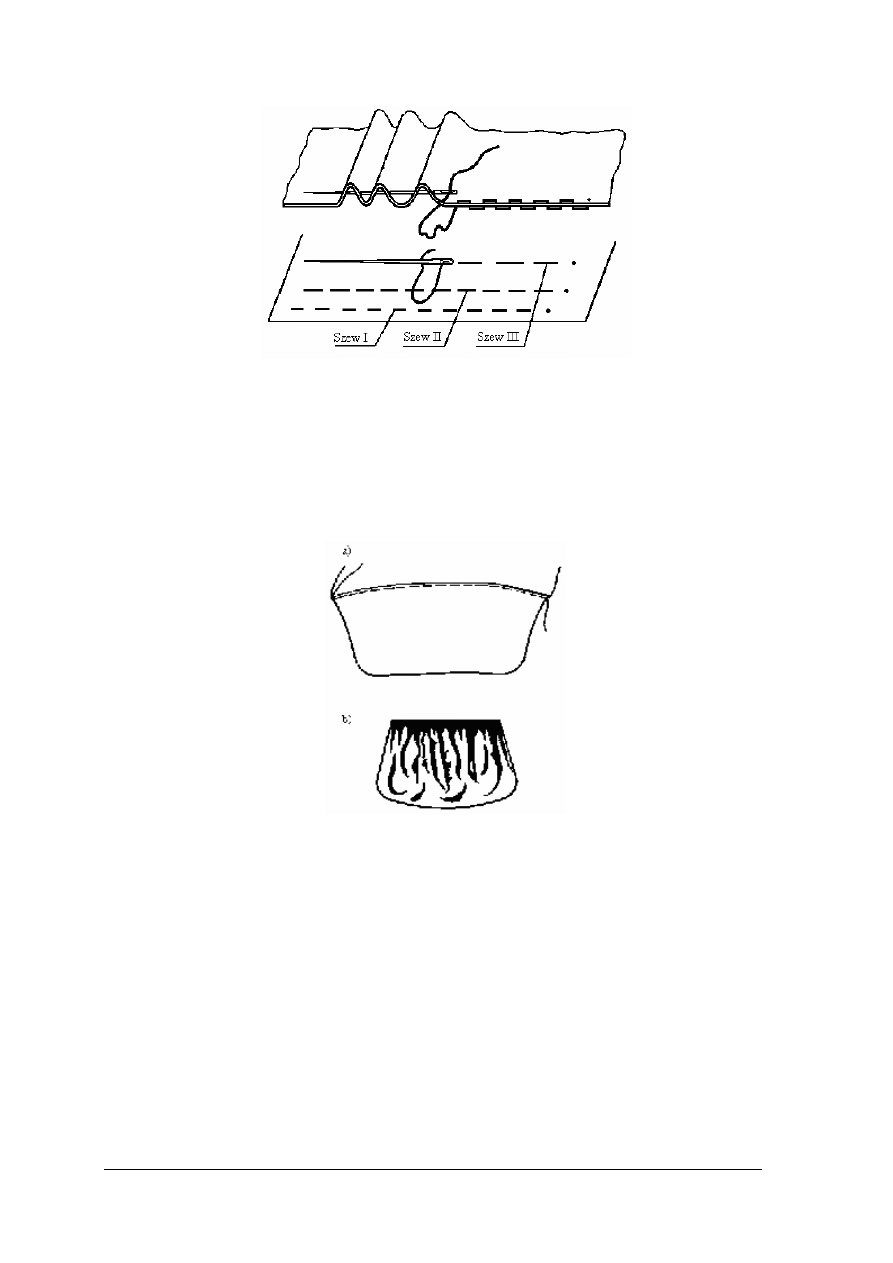

Rys. 15. Marszczenie brzegów torby ściegiem ręcznym [2 ,s. 132 ]

Przy marszczeniu maszynowym nić wychodzącą z bębenka należy odpowiednio

zwolnić, tak aby podczas szycia była ona wyciągana bez trudu przez nić górną. Po

zmarszczeniu elementu nitki zakończa się węzłami. Marszczenie brzegu szwem maszynowym

możemy dokonać na maszynie praworamiennej, wyposażonej w prowadnik umożliwiający

marszczenie (np. maszyna firmy Adler 105 RM – 25).

Rys. 16. Marszczenie brzegów szwem maszynowym [2, s.132]:

a) ścianka przed marszczeniem, b) ścianka zmarszczona

Fałdowanie – stosuje się zwykle w kaletnictwie w stosunku do ścianek torebek

z grubszych czy sztywniejszych materiałów, których nie można marszczyć. Najpierw

wykonuje się wzorniki, na których oznacza się długości i odstępy fałd. W przypadku skór

cieńszych, ślady załamań oznacza się kostką, natomiast na skórach grubszych należy miejsca

fałd ścienić na ścieniarce. Poukładane fałdy sklepuje się lekko młotkiem, a następnie na górny

brzeg ścianki nakleja się pasek papieru. Klej należy nanieść na taką szerokość, jaka będzie

później zakryta innymi elementami.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

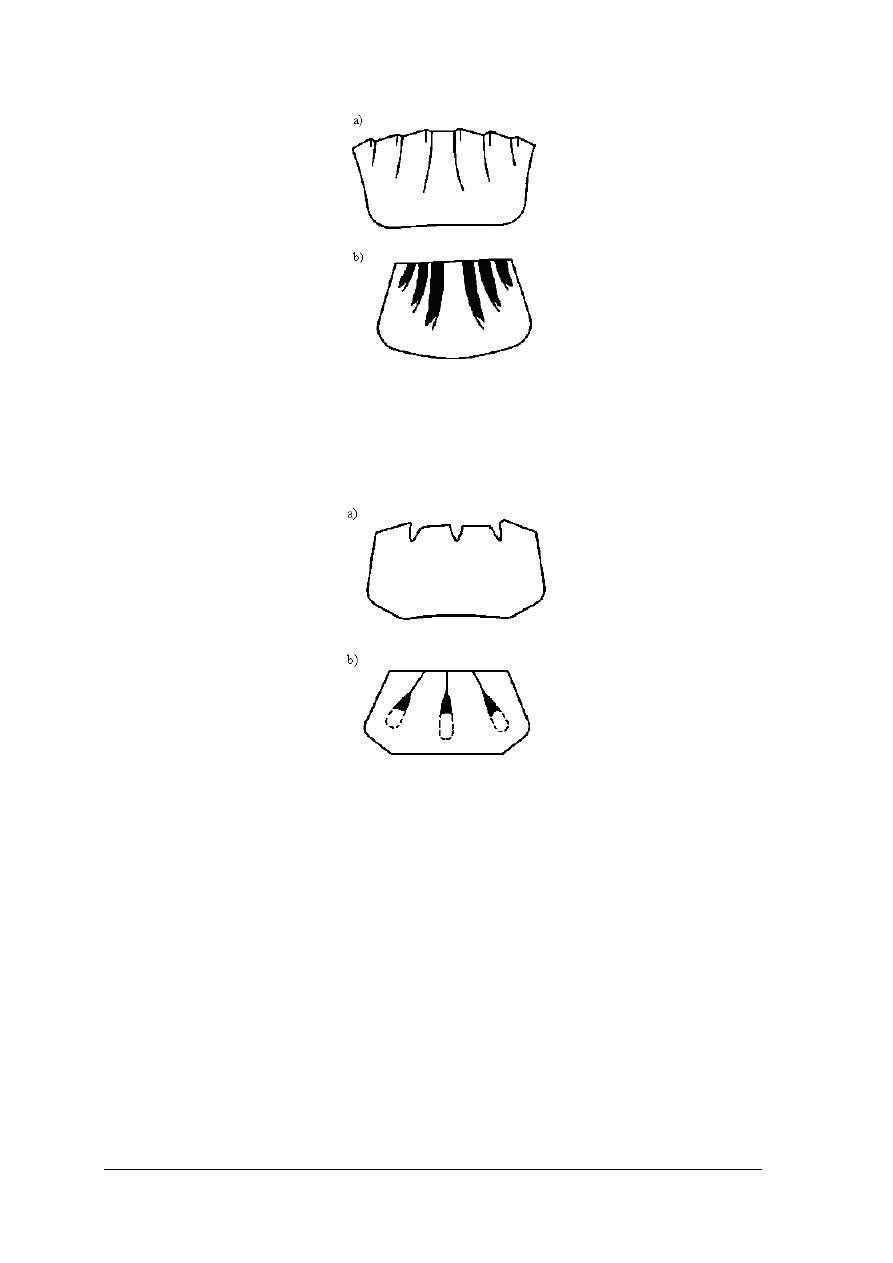

Rys. 17. Sklepywanie fałd [2, s. 133]: a) ścianka torebki po oznaczeniu załamań,

b) ścianka torebki po sklepaniu fałd

W przypadku grubych lub sprężystych materiałów fałdy można po prostu zszywać.

Rys. 18. Zszywanie fałd [2, s. 133]:

a) ścianka torebki przed zszyciem, b) ścianka po zszyciu

Przeplatanie – może mieć miejsce wyłącznie po uprzednim nacięciu materiału. Jest

logicznym następstwem tej czynności. Poprzez nacięcia przetykane bywają paski skóry

różnych szerokości i kolorów, tworząc zaplanowany deseń plecionki. Drogą przeplatania

uzyskuje się wiele efektów zdobniczych, zmieniających w zasadniczy sposób zewnętrzny

wygląd wyrobu. Z chwilą wejścia do produkcji wyrobów materiałów tworzywowych – zdarza

się, że wchodzą one do przeplatań jako podstawowy materiał. Jeśli projekt wzorniczy planuje

wykonanie przeplatania całej powierzchni zewnętrznej - można na to tło zużyć skórę o niższej

jakości, przy czym końcowy efekt nie zostaje pomniejszony. Plecionki i przeplatania

wykonuje się z różnych surowców, wśród których znajdują się: rafia, słoma, wiórki

drewniane itp.

Szycie ozdobne – ponieważ ma na celu upiększenie wyrobu, dlatego powinno być

wykonane szczególnie starannie i dokładnie. Istnieje wiele szwów ozdobnych, które zależą od

inwencji twórczej projektantów modelarzy. Mogą być jedno- lub wielorzędowe,

z zastosowaniem wszystkich znanych rodzajów szwów i ściegów. Bardzo często szwy

ozdobne wykonuje się kontrastowymi, kolorowymi nićmi lub też nićmi grubymi.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Haft – jest rodzajem szycia ozdobnego. Może być wykonywany ręcznie lub maszynowo.

Polega na wyszywaniu elementów wyrobu według nakreślonego wzoru. Ręczne haftowanie

jest metodą bardzo pracochłonną. Metoda haftowania maszynowego realizowana jest na

automatach szyjących, sterowanych komputerowo. Ten sposób zdobienia jest bardzo

ekonomiczny i efektowny, ale wymaga dużego wkładu pracy w przygotowanie odpowiednich

matryc i programów.

W wyrobach skórzanych można zastosować ponadto takie zdobienia, jak:

−

kontrastowe połączenia,

−

okucia ozdobne,

−

plisowania,

−

aplikacje i inne.

Organizacja stanowiska pracy do zdobienia i wykończania wyrobów

Stanowisko pracy to część powierzchni produkcyjnej, przestrzennie ograniczonej,

wyposażonej w przyrządy, narzędzia, urządzenia i maszyny, na której pracownik wykonuje

swoje zadania produkcyjne. Rozplanowanie i wyposażenie stanowiska pracy zależy od

poziomu specjalizacji i procesu technologicznego. Stanowiska pracy mogą być ręczne

i maszynowe. Na stanowiskach maszynowych zakres pracy musi być ograniczony do

obsługiwania maszyn i czynności bezpośrednio z tym związanych. Do podstawowych

urządzeń stanowiska pracy tak ręcznego jak i częściowo zmechanizowanego należą: stół

roboczy, krzesło oraz urządzenia do składania półfabrykatów.

Stół roboczy dla czynności zdobienia i wykończania wyrobów w zasadzie nie różni się od

typowych stołów kaletniczych dla innych stanowisk ręcznych. Musi on być przydatny do

zmiany warunków produkcji, jakie powszechnie występują w produkcji wyrobów

kaletniczych. Na nim często mogą być instalowane urządzenia do wykonywania określonych

zadań produkcyjnych. Przy każdym stole należy wydzielić miejsca na:

−

powierzchnię roboczą, której wielkość uzależniona jest od rozmiarów przedmiotów pracy,

−

powierzchnię do podręcznego składowania przedmiotów pracy,

−

przechowywanie narzędzi i pomocy warsztatowej.

Krzesło – nie powinno różnić się od stosowanych przy innych stanowiskach roboczych.

Powinno posiadać regulowana wysokość, być miękkie i posiadać podpórki pod nogi. Każde

stanowisko pracy powinno być wyposażone w stołek lub krzesło, niezależnie od tego, czy

praca wymaga pozycji stojącej czy siedzącej.

Urządzenia do składowania półfabrykatów to wszelkiego rodzaju regały, półki czy

pojemniki. Wielkość ich powinna być dostosowana do potrzeb stanowiska wynikających

z rodzaju zadań produkcyjnych. Wielkość i odległość tych urządzeń od stanowiska zdobienia

i wykańczania powinna zapewnić pracownikowi wygodne pobieranie przedmiotów pracy bez

narażania go na wykonywanie dodatkowych lub utrudnionych czynności.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie znasz metody zdobienia elementów w wyrobie?

2. Jaki jest cel deseniowania ?

3. Jakie parametry charakteryzują deseniowanie?

4. Na czym polega perforowanie?

5. Jak należy perforować elementy z tworzyw skóropodobnych?

6. Jak można uzyskać efekt dwubarwny przy perforowaniu?

7. Co to jest liniowanie?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

8. Od czego zależy efekt liniowania?

9. Jakie znasz techniki liniowania?

10. Jakie narzędzia stosuje się do liniowania?

11. Jakie jest wyposażenie stanowiska pracy przy liniowaniu ręcznym?

12. Na czym polega technika druku sitowego?

13. Jak wykonane są sita w technice sitodruku?

14. Jak dzielimy farby stosowane w sitodruku?

15. Na czym polega technika stemplowania tamponowego?

16. Jakie znasz rodzaje tamponów drukarskich?

17. Jak dobieramy twardość tamponów?

18. Jakie materiały stosujemy do marszczenia elementów?

19. Co wpływa na dobór sposobu marszczenia?

20. Jak przebiega czynność marszczenia taśmą gumową?

21. Jak przebiega ręczne marszczenie elementów?

22. Jak przebiega maszynowe marszczenie elementów?

23. Kiedy stosujemy zdobienie przez fałdowanie?

24. Jak przebiega fałdowanie elementów ze skór cieńszych?

25. Jak przebiega fałdowanie elementów z materiałów grubych lub sprężystych?

26. Co wykorzystujemy w szyciu ozdobnym?

4.1.3. Ćwiczenia

Ćwiczenie 1

Przyporządkuj właściwą nazwę przedstawionym metodom zdobienia wyrobów

kaletniczych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiałach dydaktycznych wiadomości na temat metod zdobień,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) dokonać obserwacji przedstawionych metod zdobienia zastosowanych w kolekcji

wyrobów,

4) nadać właściwe nazwy przedstawionym metodom zdobienia,

5) zapisać na paskach samoprzylepnych nazwy metod zdobienia,

6) przykleić samoprzylepny pasek z właściwą nazwą zdobienia do wyrobu.

Wyposażenie stanowiska pracy:

–

kolekcja wyrobów zdobionych różnymi metodami,

–

samoprzylepne papierowe paski,

–

przybory do pisania,

–

literatura z rozdziału 6.

Ćwiczenie 2

Dokonaj marszczenia elementu przy użyciu nici ściegiem ręcznym.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiałach dydaktycznych wiadomości na temat marszczenia przy użyciu

nici,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) dobrać odpowiednie elementy do marszczenia ściegiem ręcznym,

4) przygotować igłę z nitką,

5) oznaczyć linie i ilość rzędów szycia,

6) przeszyć element zgodnie z oznaczeniami,

7) ściągnąć nitki, a końce zakończyć węzłami,

8) zaprezentować wykonaną pracę i uzasadnić dobór elementu,

9) wnioski zapisać w zeszycie.

Wyposażenie stanowiska pracy:

– zestaw próbek elementów z różnych materiałów przeznaczonych do zdobienia,

– przybory do rysowania i pisania,

– igły i nici,

– zeszyt,

– literatura z rozdziału 6.

Ćwiczenie 3

Dokonaj zdobienia elementu przez marszczenie, przy użyciu urządzenia marszczącego

zamocowanego do maszyny szyjącej praworamiennej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiałach dydaktycznych wiadomości

na temat marszczenia

maszynowego,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) przygotować maszynę szyjącą poprzez odpowiednie zwolnienie nici wychodzącej

z bębenka,

4) przeszyć górny brzeg elementu,

5) zmarszczyć materiał,

6) zakończyć nitki węzełkami,

7) zaprezentować wykonaną pracę i uzasadnić dobór elementu,

8) zapisać wnioski w zeszycie.

Wyposażenie stanowiska pracy:

–

zestaw elementów z różnych materiałów przeznaczonych do zdobienia,

–

maszyna szyjąca praworamienna z urządzeniem marszczącym,

–

nici,

–

zeszyt,

–

literatura z rozdziału 6.

Ćwiczenie 4

Dobierz metodę zdobienia paska odzieżowego damskiego.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiałach dydaktycznych wiadomości na temat metod zdobień,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) dokonać obserwacji przedstawionych metod zdobienia,

4) dobrać odpowiednie metody zdobienia,

5) naszkicować pasek z uwzględnieniem dobranych zdobień,

6) zapisać wnioski w zeszycie.

Wyposażenie stanowiska pracy:

–

kolekcja zdobień,

–

prospekty i żurnale z wyrobami kaletniczymi dla mężczyzn,

–

blok rysunkowy,

–

przybory do pisania i rysowania,

–

zeszyt,

–

literatura z rozdziału 6.

Ćwiczenie 5

Dobierz metodę zdobienia tornistra szkolnego dla dzieci w wieku 7–9 lat.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiałach dydaktycznych wiadomości na temat metod zdobień,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) zaproponować zdobienia tornistra,

4) naszkicować tornister z zaproponowanymi zdobieniami,

5) uzasadnić dobór zdobień,

6) wnioski zapisać w zeszycie.

Wyposażenie stanowiska pracy:

–

kolekcja zdobień,

–

prospekty i żurnale z wyrobami kaletniczymi dla dzieci,

–

przybory do rysowania i pisania,

–

blok rysunkowy,

–

zeszyt,

–

literatura z rozdziału 6.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wymienić metody zdobienia wyrobów?

¨

¨

2) rozpoznać metody zdobienia?

¨

¨

3) scharakteryzować perforowanie?

¨

¨

4) scharakteryzować liniowanie?

¨

¨

5) dobrać techniki liniowania w zależności od rodzaju materiału?

¨

¨

6) wyjaśnić technikę sitodruku?

¨

¨

7) wyjaśnić technikę stemplowania tamponowego?

¨

¨

8) omówić zdobienie przez marszczenie?

¨

¨

9) dokonać marszczenia taśmą gumową?

¨

¨

10) dokonać zdobienia przez fałdowanie?

¨

¨

11) dokonać zdobienia przez przeplatanie ?

¨

¨

12)

rozpoznać i scharakteryzować urządzenia i narzędzia stosowane do

zdobienia wyrobów?

¨

¨

13) scharakteryzować deseniowanie?

¨

¨

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

4.2. Metody wykończania brzegów wyrobów kaletniczych

4.2.1. Materiał nauczania

Odpowiednie wykończenie brzegów wyrobów wpływa na jego estetyczny wygląd

i trwałość. Istnieje wiele metod wykończania, których wybór zależy od rodzaju materiału,

konstrukcji wyrobu czy jego przeznaczenia. Najczęściej stosowane metody to: barwienie,

opalanie, frezowanie, polerowanie, zawijanie, lamowanie i duolastik.

Barwienie – przy zastosowaniu na elementy skór grubszych, brzegi elementu, które

w dalszych procesach technologicznych nie będą wykończone innymi metodami i pozostają

z widocznym przekrojem skóry należy barwić. Przy skórach garbowania roślinnego, którego

kolor przekroju jest identyczny albo zbliżony do powierzchni lica, wykończenie brzegów nie

jest konieczne. W przypadku skór garbowania chromowego brzegi cięte do kantu wymagają

barwienia. Zwykle stosuje się do tego celu farb kryjących jakimi skóry zostały pokryte

w garbarni. Brzegi elementu barwi się ręcznie za pomocą pędzla lub przez natrysk elementów

równo ułożonych w stos. Stos należy układać ściśle, aby nie powstały zacieki.

Opalanie – jest jednym ze sposobów wykończenia skór grubszych. Przed opaleniem

krawędzie elementu należy stępić. Opalanie wykonuje się na maszynie zwanej opalarką.

Istota opalania polega na tym, że skóra pod wpływem temperatury kurczy się, a przy

jednoczesnym usunięci wilgoci ścieniony brzeg staje się podatny na przegięcie. Właściwe

opalenie brzegu do złudzenia przypomina brzegi zawinięte.

Frezowanie – obróbka polegająca na wyrównywaniu brzegów elementów. Istota

frezowania polega na oddzieleniu materiału w kształcie strużyn, które zmieniają swój

przekrój od minimum do maksimum lub odwrotnie w zależności od zastosowania. Metoda ta

nie jest dominującą wśród metod wykończania brzegów w kaletnictwie .

Polerowanie brzegów – ma na celu podniesienie estetyki wyrobu oraz zabezpieczenie

przed wilgocią. Stosuje się przy brzegach ciętych do kantu z grubszych skór naturalnych. Na

powierzchnię brzegu nanosi się odpowiednio dobrany środek, np. wosk, a następnie poleruje

się na szczotkarce z włosia. Wosk może być również nanoszony przy użyciu specjalnych

szczotek nawoskowanych, które wcierają go, a następnie poleruje się szczotką z włosia.

Metoda ta nie znajduje większego zastosowania.

Zawijanie – czynność ta jest skomplikowana, nie tylko z uwagi na warunki techniczno-

produkcyjne, lecz i przez różnorodne właściwości materiałów i substancji klejowych.

W kaletnictwie stosuje się:

−

zawijanie ręczne,

−

zawijanie maszynowe.

Zawijanie może być:

−

niewidoczne (kryte) – zawinięte brzegi w następnych fazach obróbki będą zakryte inną

częścią wyrobu najczęściej ciętą do kantu,

−

widoczne (odkryte) - krawędź zawiniętego elementu jest widoczna.

Zawijanie może przebiegać po linii prostej, łamanej lub krzywej (wklęsłej i wypukłej).

W miejscach łuków wklęsłych wykonuje się nacięcia na brzegu elementu.

Ze względu na sposób wykonania zawijanie ręczne dzieli się na:

−

zawijanie bezpośrednie - stosuje się przy skórach grubszych i szerokim brzegu zawijania,

brzegi elementu należy przygotować, tj. ścienić go, nanieść klej i następnie zawinąć, po

zawinięciu brzeg należy lekko zaklepać,

−

zawijanie pośrednie (na wzornik) – stosuje się przy elementach ze skór cienkich

i delikatnych o wąskim do zawinięcia brzegu, na przygotowany element (ścieniony)

nakłada się wzornik z cienkiej blachy cynkowej, następnie na brzeg nanosi się klej

i zawija kostką na wzornik, po zawinięciu sprawdza się szerokość zawiniętego brzegu,

wyrównuje go, a następnie wzornik lekko się podnosi i wyjmuje, a brzegi doklepuje

się młoteczkiem. Po zawinięciu brzegi w miarę potrzeby, wyrównuje się nożykiem.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

Do zawijania brzegów służy maszyna zwana zawijarką. Maszyna nanosi klej na brzeg

elementu, nacina go na krzywiznach, zawija i oklepuje.

Przy zawijaniu obowiązują następujące wymagania technologiczne:

−

szerokość zawijania brzegów zależy od grubości materiału i konstrukcji wyrobu,

wymagania te określa każdorazowo dokumentacja technologiczna,

−

szerokości zawinięcia brzegów elementów skórzanych muszą być uwzględnione już

podczas rozkroju,

−

powlekanie klejem brzegów przeznaczonych do zawijania powinno być równomierne

i niezbyt obfite, aby klej po dociśnięciu materiału nie wydostawał się spod zawinięcia,

−

po zawinięciu, bez względu na kształt konturów, na materiale nie mogą występować

fałdy, zmarszczki, rozdarcia itp.,

−

zewnętrzne brzegi zawinięcia powinny być równo obcięte na wymaganą szerokość.

Parametry zawijania dobierane w zależności od rodzaju wyrobu i konstrukcji

poszczególnych części zawarte są w literaturze fachowej bądź instrukcjach wykonania.

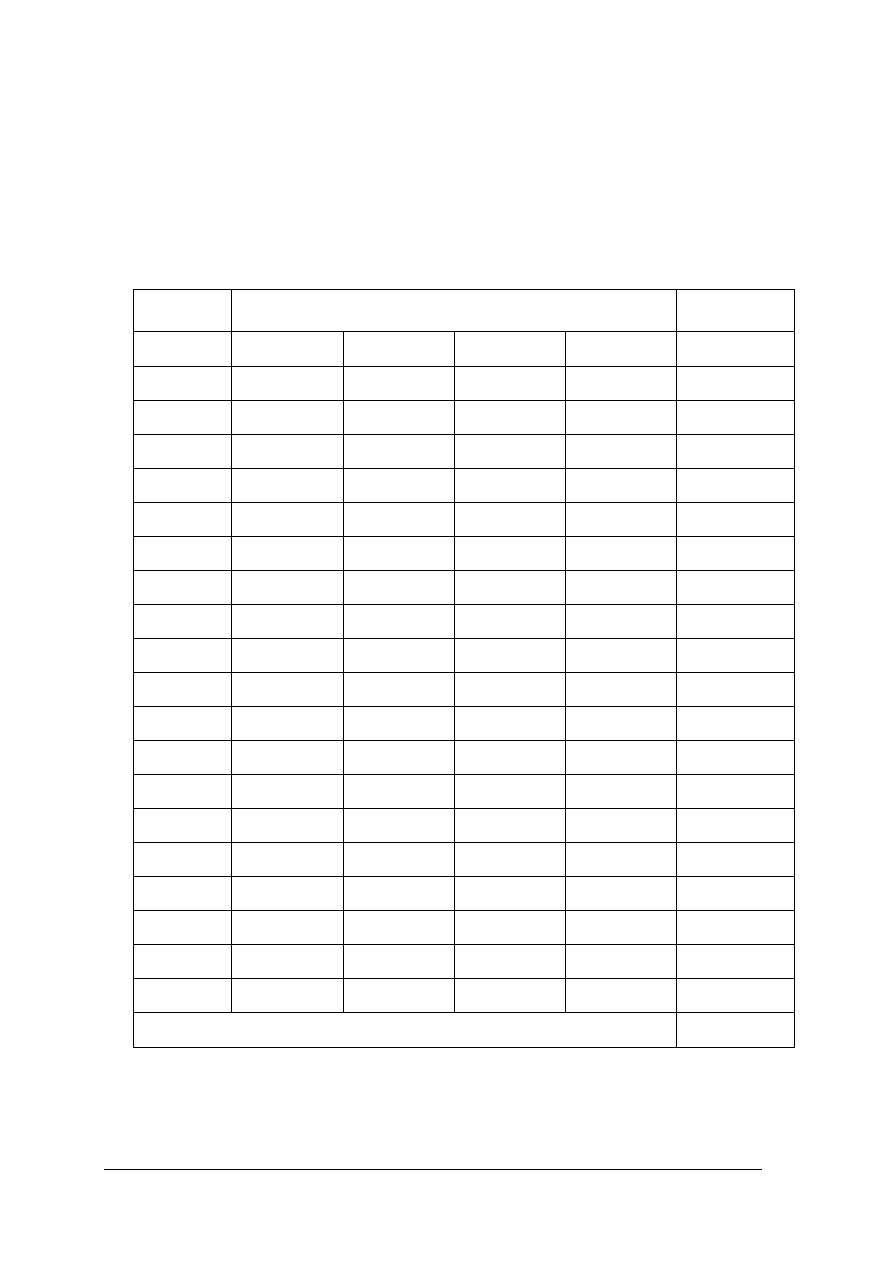

Przykładowe szerokości zawinięć w gotowym wyrobie podano w tabeli 1.

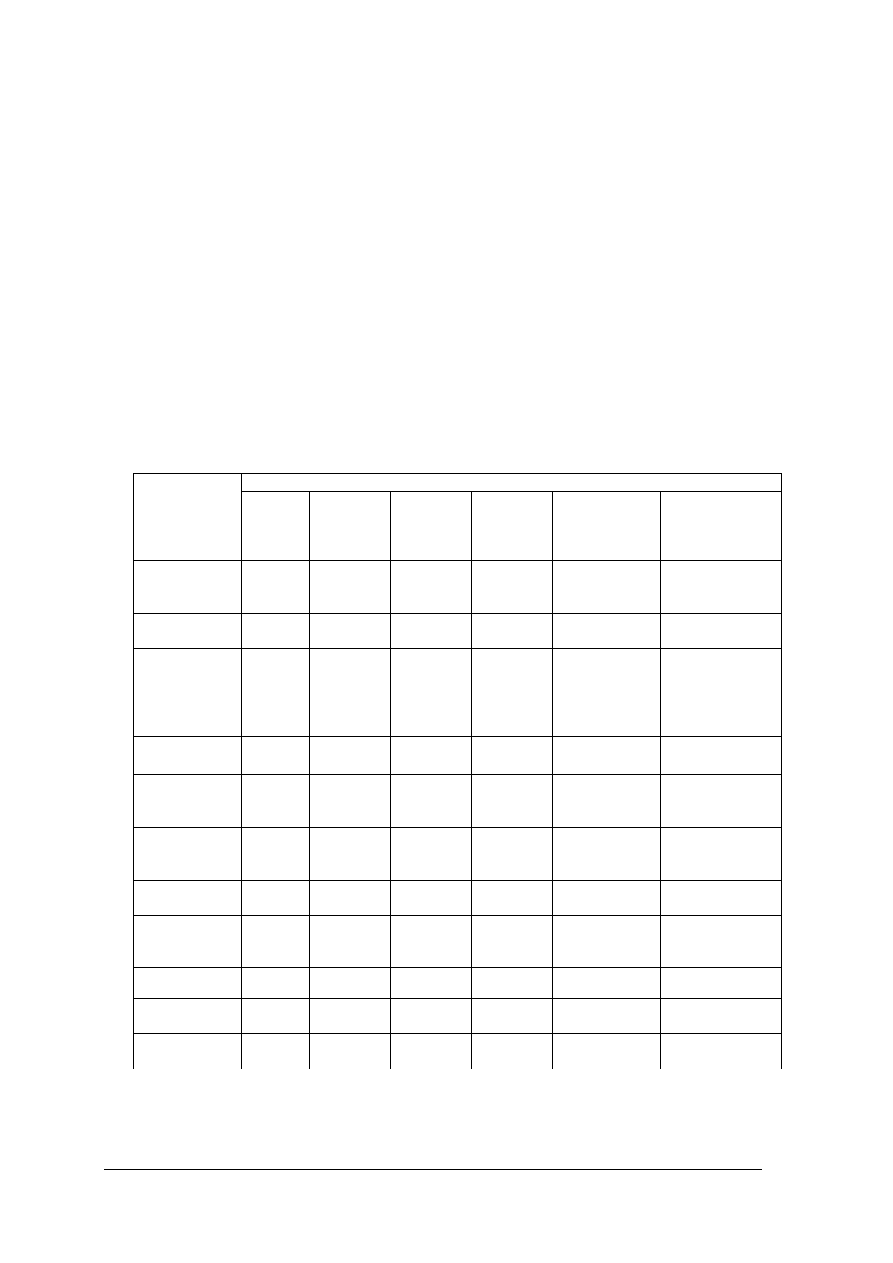

Tabela 1. Szerokości zawinięcia w gotowych wyrobach ze skóry w mm [24,s.75].

Wyroby

Rodzaje

zawijania

części

składowych

wyrobu

Teczka

męska

zwykła

Teczka

męska

bankowa

Torebka

damska z

zamkiem

Torebka

damska

kopertowa

Portfele

podwójne

składane

Portmonetka

męska

Zawijanie

korpusu dokoła

bez tektury

-

-

-

-

4,5-5

-

Zawijanie

przegródki

4,5-5

5-7

4-5

4-5

4,0-4,5

4-5

Zawijanie

brzegu górnego

przedniej

ścianki na

tekturze

4,5-5

5-7

-

4,5-5

-

4-5

To samo bez

tektury

4,5-5

-

-

4-5

-

4-5

Zawijanie

górnej części

mieszka

10

20

4-5

4-5

4-5

4-4,5

Zawijanie na

mieszek z

tekturą

6

7-8

5-6

5-6

-

4-5

To samo bez

tektury

5

-

-

4-5

4-5

4-5

Zawijanie

kieszeni i

półkieszonek

6

7-8

5-6

5-6

4,5-5

4,5

Zawijanie klap

4,5-5

5-7

-

5-6

-

4-5

Zawijanie

klapek

4,5-5

5-7

-

4-5

-

4-4,5

Przegródka na

puderniczkę

-

-

4-5

4-5

-

-

Lamowanie – jest to wzmocnienie zszytych brzegów wyrobu, zabezpieczenie ich przed

strzępieniem oraz w przypadku lamowania widocznego, nadanie wyrobowi estetycznego

wyglądu. Rozróżniamy lamowanie zwykłe i ozdobne (tzw. francuskie).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

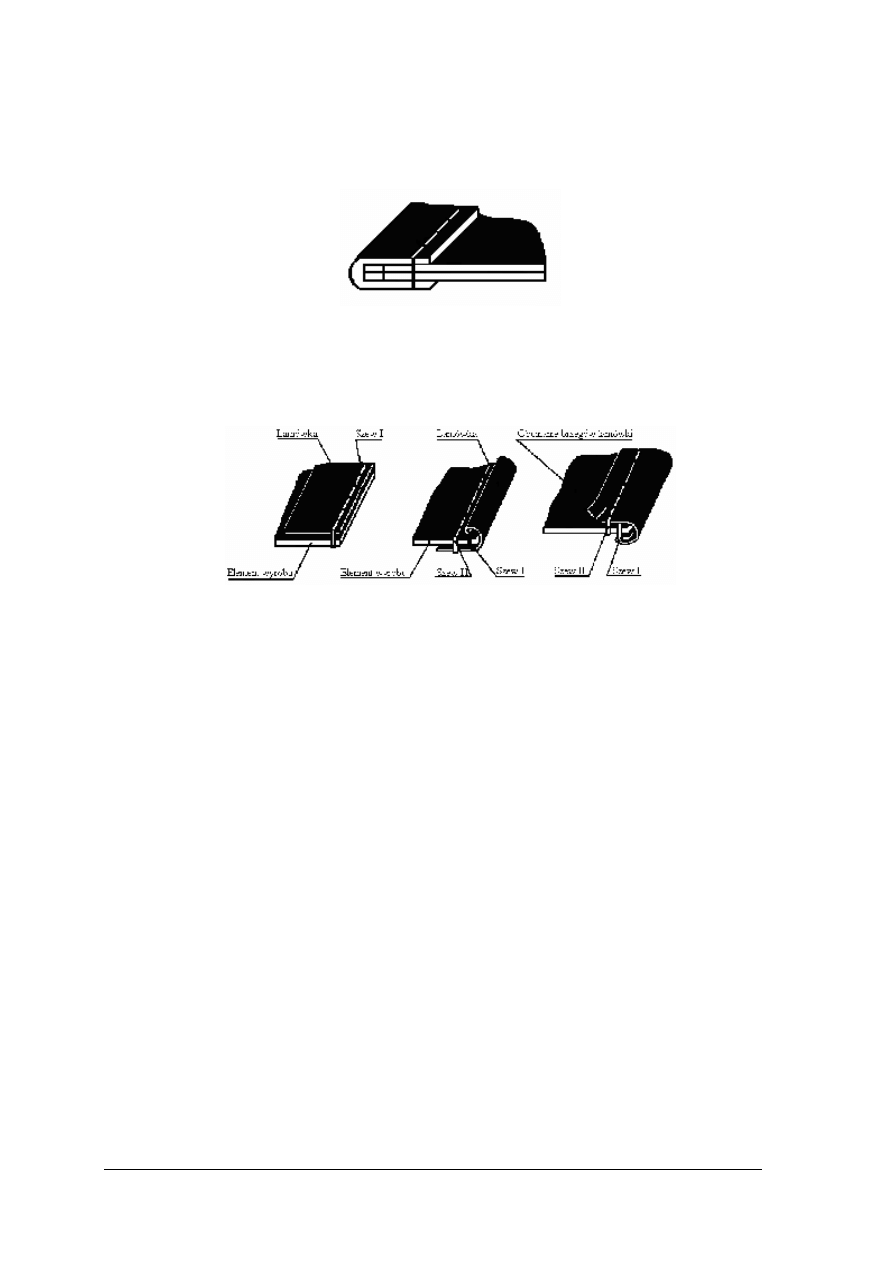

Lamowanie brzegów zwykłe polega na łączeniu i naszyciu na brzeg elementów paska

materiału (lamówki). Lamówkę składa się na pół wzdłuż długości i zawija nią brzegi

elementów, a następnie zszywa jednym rzędem ściegów zwartych.

Rys. 19. Lamowanie brzegów lamówką zwykłą [2, s. 124]

Lamowanie ozdobne – brzegi elementów i lamówkę składa się stronami zewnętrznymi do

siebie, przeszywa jednym rzędem ściegów zwartych, następnie odwraca i ponownie

przeszywa takim samym rzędem ściegów.

Rys. 20. Naszywanie lamówki ozdobnej [2, s. 126]

Wykończanie metodą Duolastic – stosowane jest w przypadku stosowania skór

grubszych. Brzeg elementu rozdwaja się na nacinarce (poziome nacięcie do głębokości

30mm i 10mm na krzywiznach). Następnie zewnętrzną cześć brzegów zawija się, zaś

wewnętrzną obcina przy obszywaniu. Tak wykończony brzeg sprawia wrażenie, że element

ma podszewkę. W rozdwojony brzeg można wszyć, np. zamek błyskawiczny lub bizę

uzyskując ciekawy efekt wzorniczy.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie znasz metody wykończania brzegów?

2. Jak przebiega wykończanie przez barwienie?

3. W stosunku do jakich skór stosujemy opalanie?

4. Jakimi technikami wykonujemy zawijanie?

5. Jakie znasz rodzaje zawijania ręcznego?

6. Dlaczego w miejscach wklęsłych krzywizn brzegi przed zawijaniem powinny być

nacięte?

7. Jakie wymagania technologiczne obowiązują przy zawijaniu?

8. Od czego zależą parametry zawijania?

9. Jakie znasz rodzaje lamowania?

10. Jak wykonujemy lamowanie zwykle?

11. Jak przebiega lamowanie ozdobne?

12. Do jakich skór stosujemy wykończanie metodę Duolastic?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

4.2.3. Ćwiczenia

Ćwiczenie 1

Scharakteryzuj przedstawione metody wykończania brzegów w wyrobach.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiałach dydaktycznych wiadomości na temat metod wykończania

brzegów,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) dokonać obserwacji przedstawionych metod wykończania brzegów w wyrobach,

4) nadać właściwe nazwy przedstawionym metodom wykończenia brzegów,

5) zapisać na paskach samoprzylepnych nazwy metod wykończania,

6) przykleić samoprzylepny pasek z właściwą nazwą wykończenia brzegu do wyrobu.

Wyposażenie stanowiska pracy:

– kolekcja wyrobów o różnych metodach wykończenia brzegów,

– samoprzylepne papierowe paski,

– przybory do pisania,

–

literatura z rozdziału 6.

Ćwiczenie 2

Dokonaj lamowania brzegów lamówką zwykłą, uprzednio zszytych elementów.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiałach dydaktycznych wiadomości na temat lamowania,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) dobrać lamówkę,

4) dobrać i przygotować maszynę do lamowania zwykłego,

5) wykonać lamowanie brzegów,

6) zaprezentować wykonaną pracę,

7) ocenić poprawność wykonania ćwiczenia,

8) zapisać wnioski w zeszycie.

Wyposażenie stanowiska pracy:

– zszyte dowolne dwa elementy,

– lamówki z różnych materiałów i o różnej szerokości,

– maszyny szyjące wraz z oprzyrządowaniem,

– literatura z rozdziału 6.

Ćwiczenie 3

Dokonaj wykończania brzegów paska męskiego ze skóry czarnej garbowania

chromowego.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiałach dydaktycznych wiadomości na temat metod wykończania

brzegów,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) dokonać oględzin wyciętego paska, zwracając szczególną uwagę na przekrój skóry,

4) zaproponować metodę wykończenia brzegów,

5) wykończyć brzegi paska zaproponowaną metodą,

6) zaprezentować wykończone brzegi i uzasadnić dobór metody,

7) ocenić wykonane prace,

8) zapisać wnioski w zeszycie.

Wyposażenie stanowiska pracy:

– pasek ze skóry garbowania chromowego o brzegach niewykończonych,

– zestaw materiałów, środków, narzędzi i maszyn do wykończania brzegów elementów,

– literatura z rozdziału 6.

Ćwiczenie 4

Dokonaj zawijania bezpośredniego brzegów elementu ze skóry.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiałach dydaktycznych wiadomości na temat metod wykończania

brzegów przez zawijanie,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) dokonać zawinięcia brzegu w następującej kolejności:

−

nanieść klej na brzegi elementu,

−

zawinąć brzegi kostką,

−

zaklepać zawinięty brzeg,

−

dokonać oceny zawiniętego brzegu,

4) zapisać wnioski i uwagi w zeszycie.

Wyposażenie stanowiska pracy:

– elementy wyrobu kaletniczego ze skóry,

– klej,

– pędzel do nanoszenia kleju,

– kostka,

– młotek cholewkarski,

– płytka marmurowa,

– literatura z rozdziału 6.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

scharakteryzować metody wykończenia brzegów w wyrobach?

¨

¨

2)

scharakteryzować rodzaje lamowania ?

¨

¨

3)

scharakteryzować i wykonać opalanie brzegów?

¨

¨

4)

scharakteryzować i wykonać zawijanie ręczne, i maszynowe?

¨

¨

5)

dobrać parametry zawijania?

¨

¨

6)

dokonać lamowania zwykłego?

¨

¨

7)

dokonać lamowania francuskiego?

¨

¨

8)

wszyć zamek błyskawiczny z jednoczesnym wykończeniem

brzegu metodą Duolastic?

¨

¨

9)

scharakteryzować i wykonać barwienie brzegów?

¨

¨

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

4.3. Okuwanie wyrobów kaletniczych

4.3.1. Materiał nauczania

Okuwanie polega na trwałym umocowaniu części metalowych na elementach wyrobu

lub na gotowym wyrobie. W wyrobach kaletniczych okucia stosuje się :

−

ze względów konstrukcyjnych jako wzmocnienie,

−

do połączenia ze sobą określonych części składowych,

−

jako ochronę wyrobu przed przedwczesnym zużyciem,

−

ze względów estetycznych w celu upiększenia wyrobu,

−

jako zamknięcie wyrobu.

Do okuwania zalicza się montaż zamków błyskawicznych, mimo, że nie są one zaliczane

do okuć.

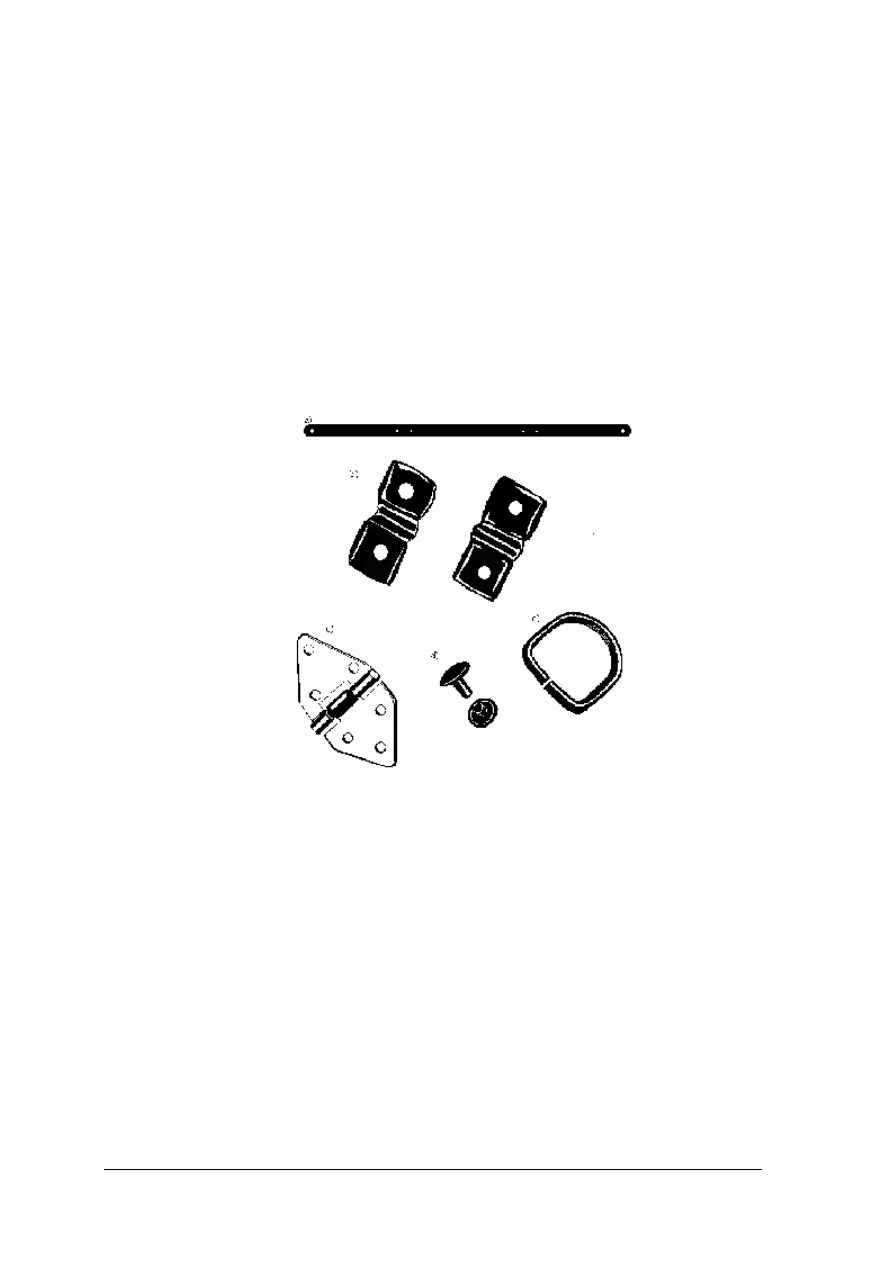

Rys. 21. Przykładowe rodzaje okuć [2. s. 135]:

a – szyna do teczki, b – antabki, c – zawias do walizy,

d – nit typu zbitka, e – półkółko.

Pod względem jakości i wyglądu okucia można podzielić na dwa rodzaje:

−

okucia białe bez połysku (srebrne lub platerowe), białe z połyskiem (niklowane lub

chromowane),

−

okucia imitujące złoto (złocone lub powlekane mosiądzem).

Przy doborze okuć należy zwracać uwagę nie tylko na odpowiedni ich wygląd i jakość,

ale również na ich kształt. Przy wyrobach luksusowych okucia powinny być wysokiej jakości

i bardzo efektowne, natomiast przy wyrobach z tańszych surowców należy stosować okucia

estetyczne, ale skromniejsze. Jeżeli okucie pełni funkcję konstrukcyjną szczególną uwagę

należy zwrócić na jego wytrzymałość.

Montaż okuć

Okucia przymocowuje się do wyrobu ręcznie lub maszynowo.

W zależności od konstrukcji wyrobu, okucia łączy się z wyrobem w czasie montażu jego

poszczególnych części lub w końcowej fazie obróbki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

W zależności od konstrukcji okuć i wyrobu, okucia przymocowuje się przez:

−

nitowanie,

−

zaciskanie,

−

przyszycie,

−

rozginanie.

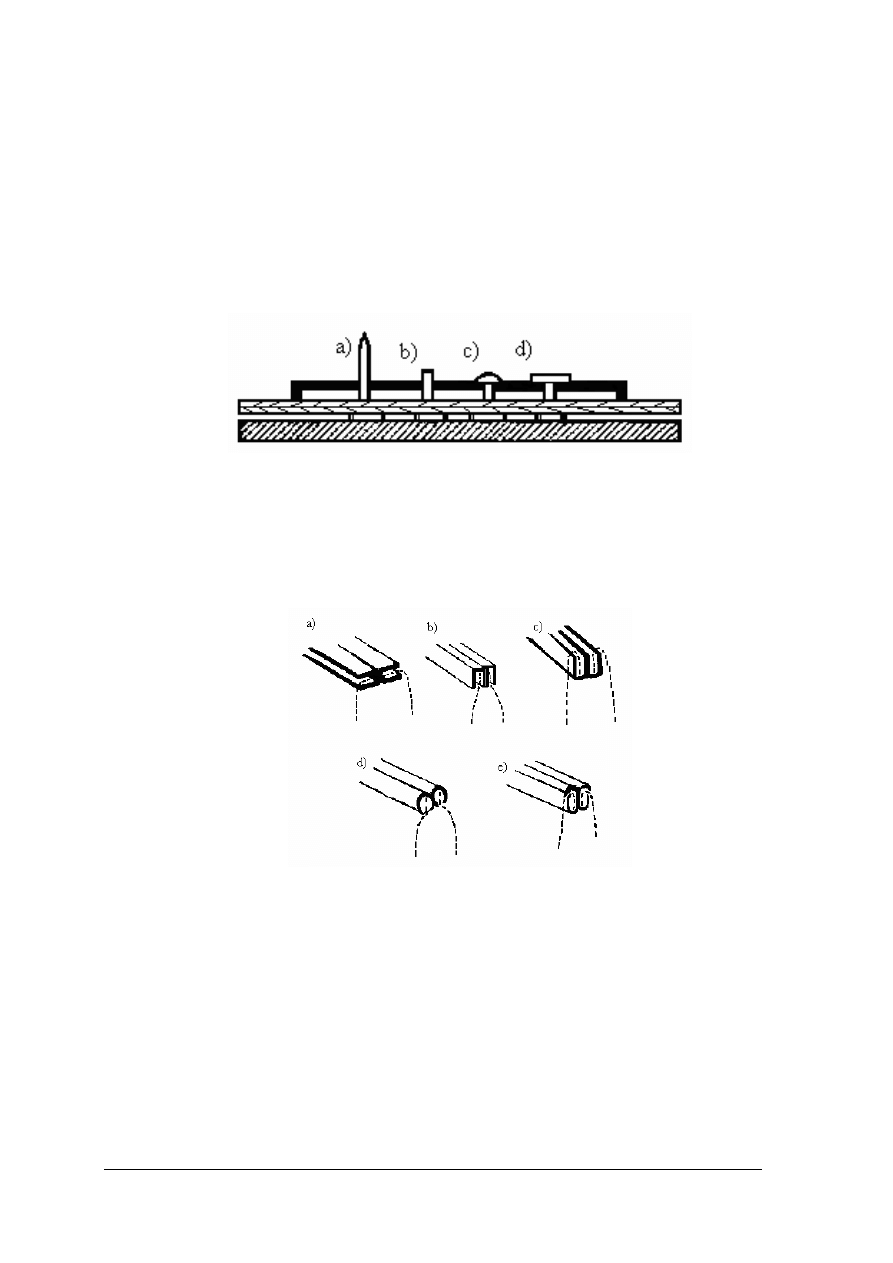

Nitowanie ( rys.22) odbywa się w czasie montowania wyrobu lub w czasie wykończenia.

Do nitowania używa się nitów zwykłych lub nitów – zbitek. Niezbędne narzędzia przy

nitowaniu ręcznym to: kowadełko, płyta stalowa, płytka ołowiana, szczypce do obcinania

nitów lub gwoździ, dziurkacze, młotki do rozklepywania nitów, nagłowniak.

Rys. 22. Nity w elementach wyrobu [9. s. 111]:

a-za długi nit, b- nit obcięty, c-formowanie łepka półokrągłe, d-formowanie łepka płaskie.

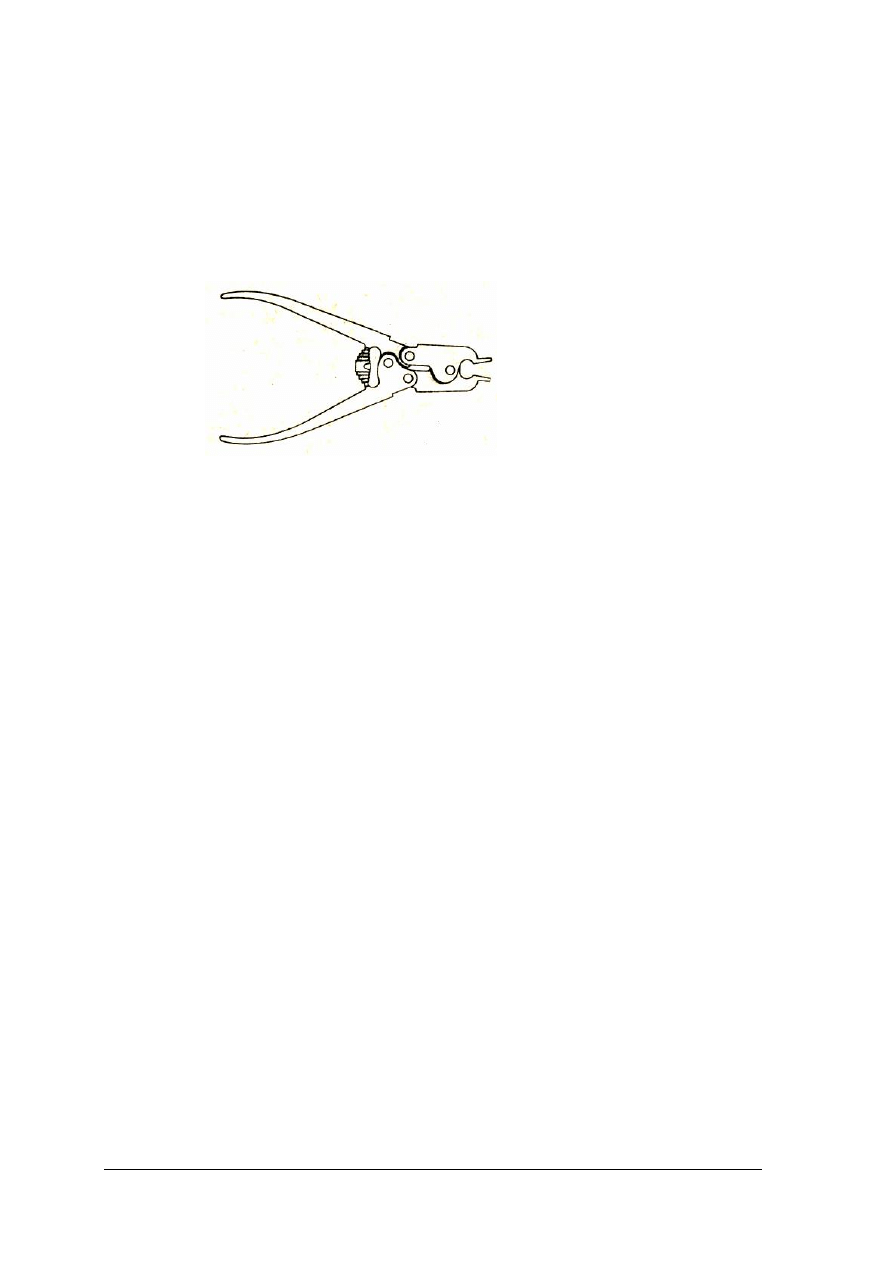

Typowym przykładem montażu okuć przez zaciskanie jest montaż zamknięć oprawek,

narożników i ozdobnych uchwytów. Przy zakładaniu tego rodzaju okuć używa się

specjalnych szczypców do rozwierania i zaciskania, łopatek do wsuwania brzegów wyrobu,

cęgi.

Rys. 23. Zamknięcie metalowe proste zaciskane na brzegach [2. s.140]:

a, b, c- o profilu płaskim, d- o profilach okrągłych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

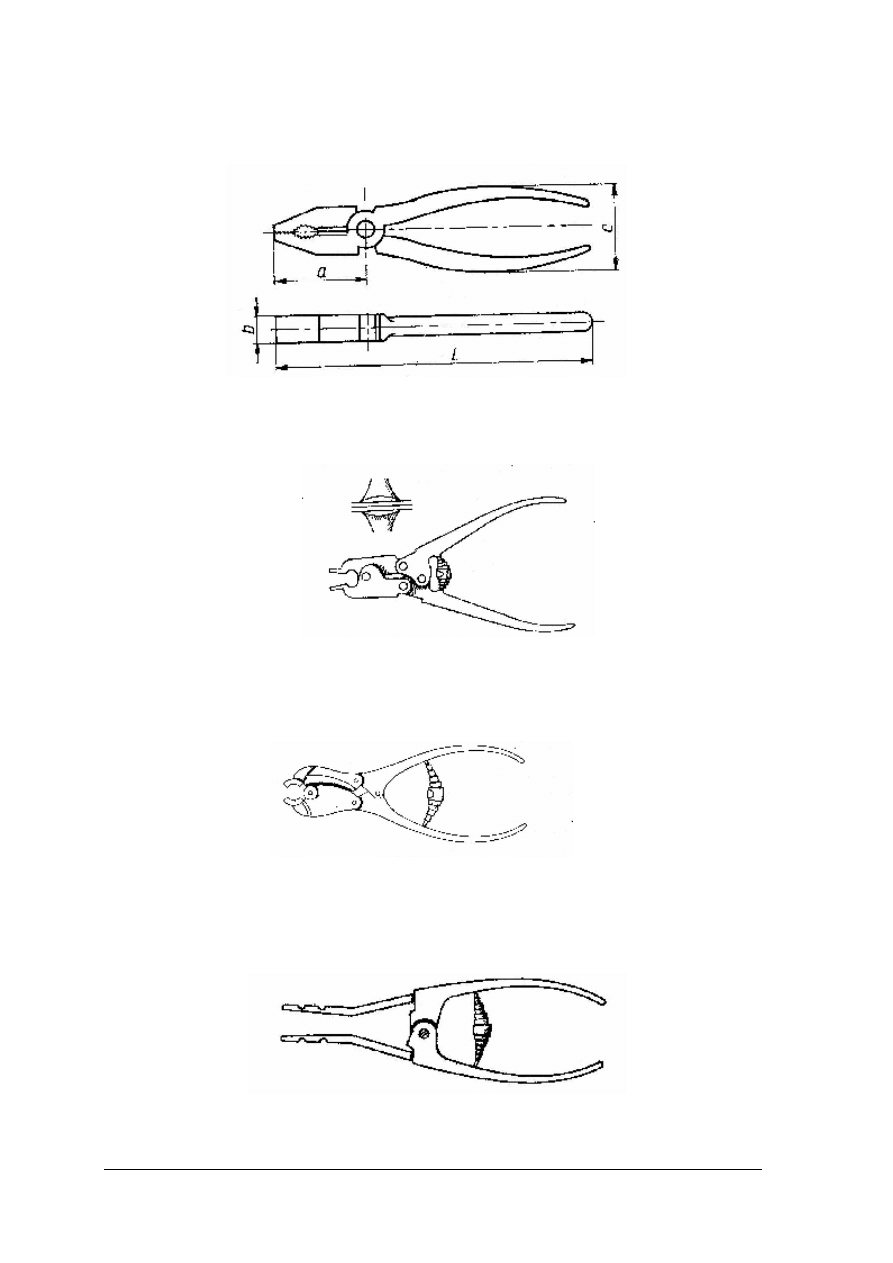

Rys. 24. Szczypce uniwersalne [2, s. 26]

Rys. 25. Cęgi płaskie do zaciskania zamów ramkowych [2,s. 27]

Rys. 26. Cęgi do zaciskania zamów ramkowych o przekroju kulistym [2, s. 27]

Rys.27. Cęgi do rozwierania antabek [ 2, s. 28]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

Rys. 28. Cęgi do zaciskania antabek [2, s. 28]

Rys. 29. Cęgi do wprowadzania sznurka w zamek ramkowy [2, s. 28]

Rys. 30. Cęgi do rozszerzania przekroju zamka ramkowego [2, s. 28]

Rys. 31. Łopatka do wciskania brzegów w zamek ramkowy [2, s. 28]

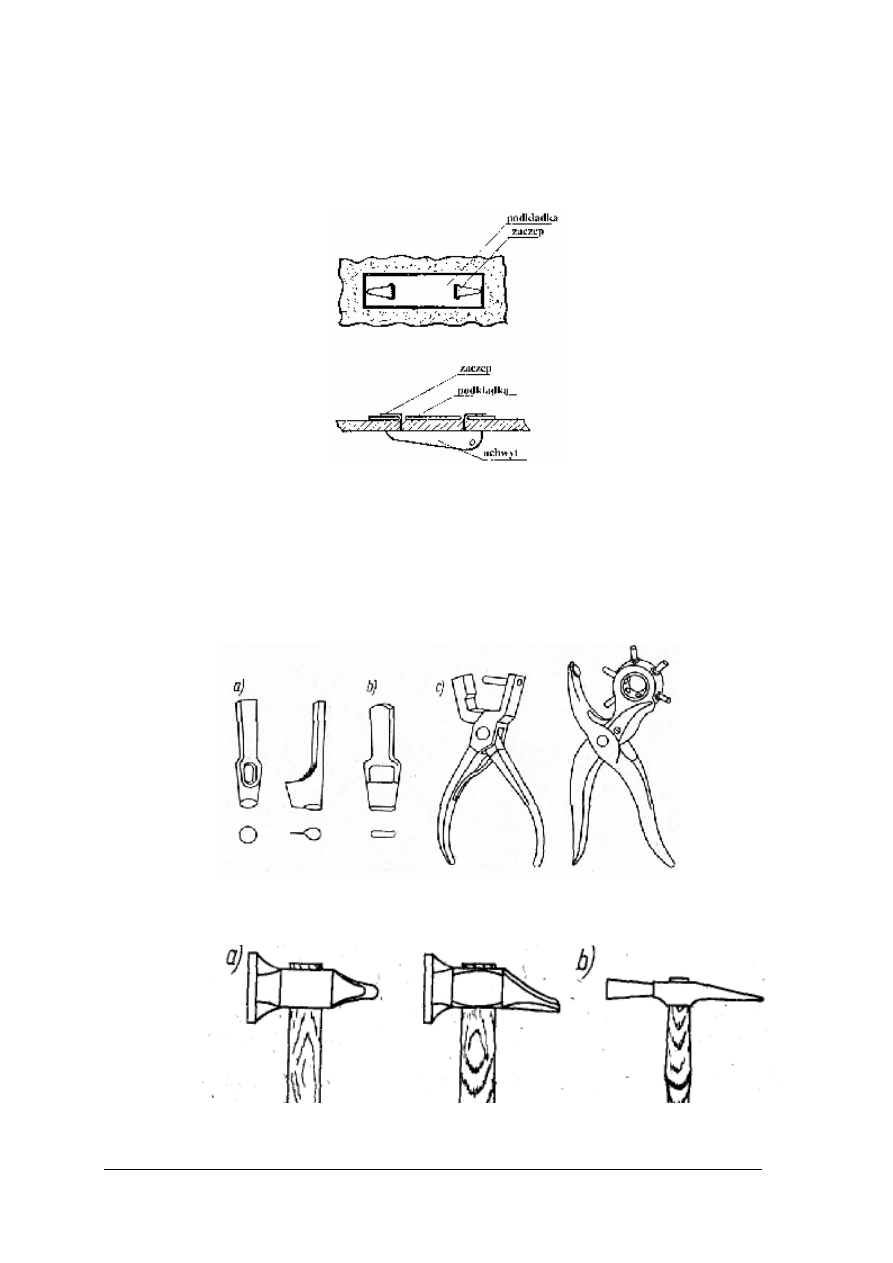

Rozginanie stosowane jest przy okuciach posiadających specjalne zaczepy zwane

„wąsami”. Okucia te mocowane są w elementach wyrobu. Do takich okuć należą: zamki do

waliz, neseserów, teczek, klipsy do torebek damskich, antabki, pukle, okucia zdobnicze.

Wszystkie wyżej wymienione okucia posiadają również podkładki, na które rozgina się

zaczepy zapewniając trwałe zamocowanie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

Przy mocowaniu okuć przez rozginanie zaczepów występują następujące czynności:

−

wykonanie otworów w elemencie,

−

włożenie zaczepów okucia w otwory,

−

założenie podkładki,

−

rozgięcie zaczepów.

Rys. 32. Montaż okuć przez rozginanie.

Za pomocą szycia ręcznego można przymocować do wyrobu sprzączki, półkółka, ramki,

kółka, zaś za pomocą szycia maszynowego zamki błyskawiczne. Z techniką szycia

maszynowego i ręcznego zostałeś zapoznany w jednostce modułowej 744[01].Z3.01

„Wykonywanie montażu wyrobów”.

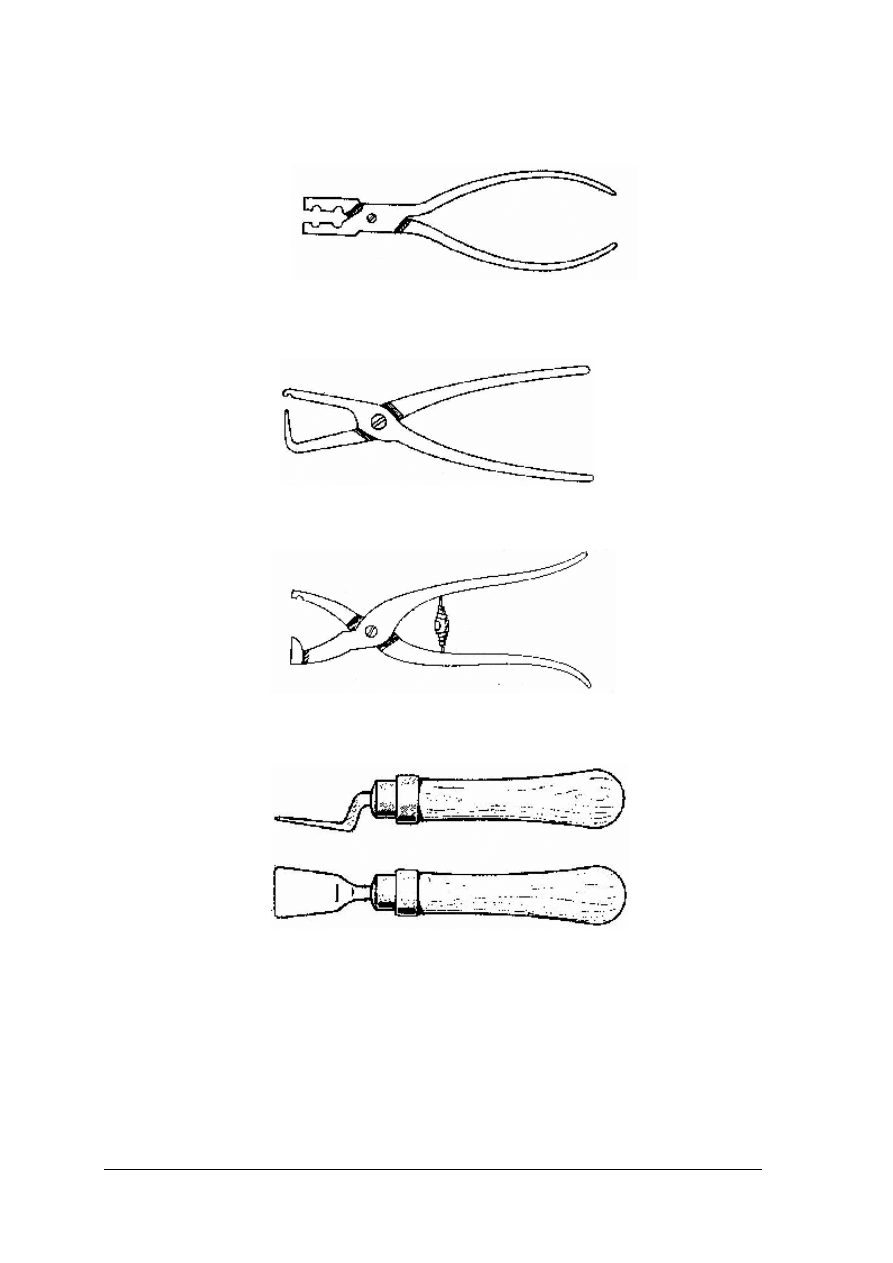

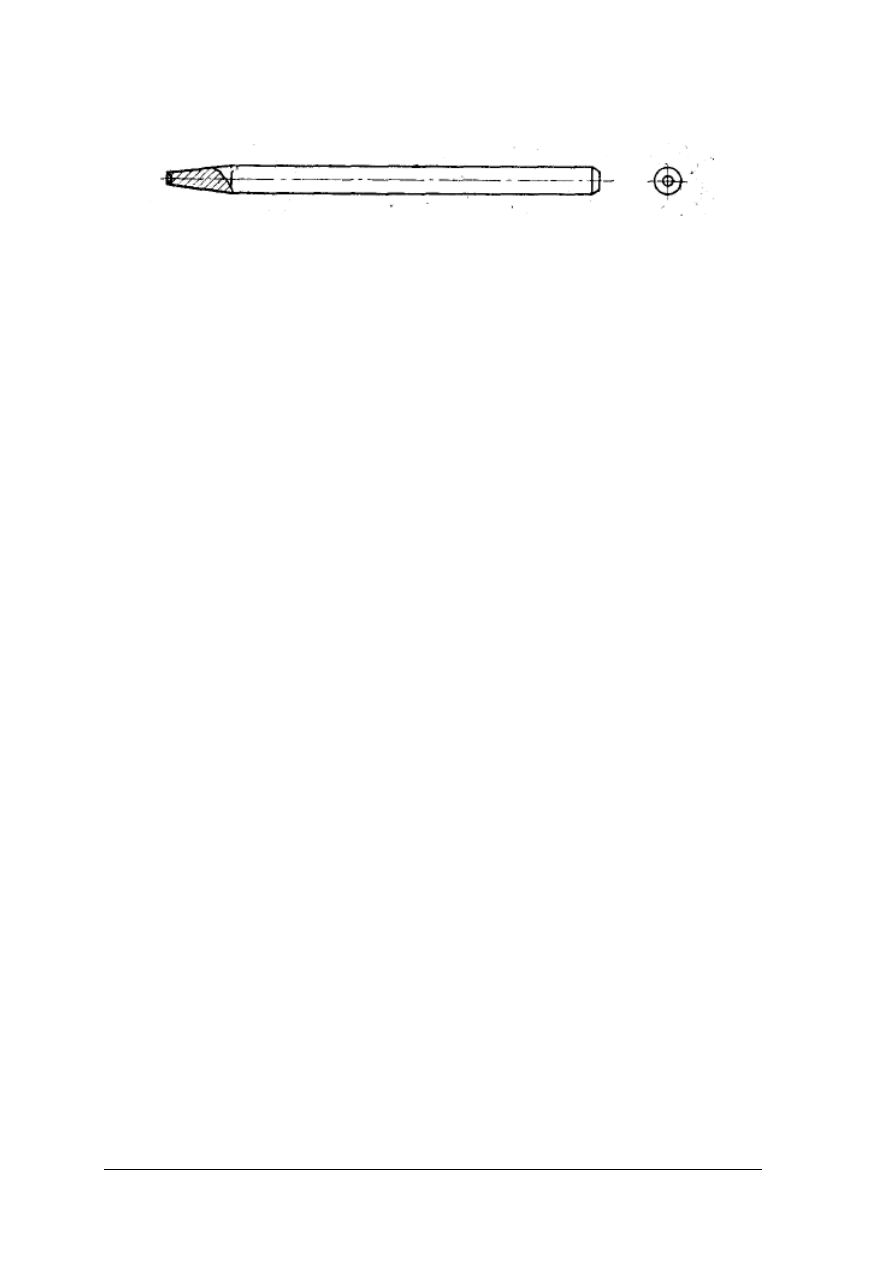

Czynności okuwania można wykonywać ręcznie przy pomocy prostych narzędzi takich

jak wycinaki na dziurki (rys.33), młotki (rys. 34) i nagłowniki do wyrównywania główek

nitów po ich rozklepaniu (rys. 35).

Rys. 33. Wycinaki na dziurki[2, s. 24]

a) o okrągłym przekroju ostrza, b) o przekroju eliptycznym, c) kleszcze z wmontowanymi wycinakami.

Rys. 34. Młotki [ 2, s.25]:

a) do nitowania, b) do rozklepywania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

Rys. 35. Nagłowniak [ 3, s.25]

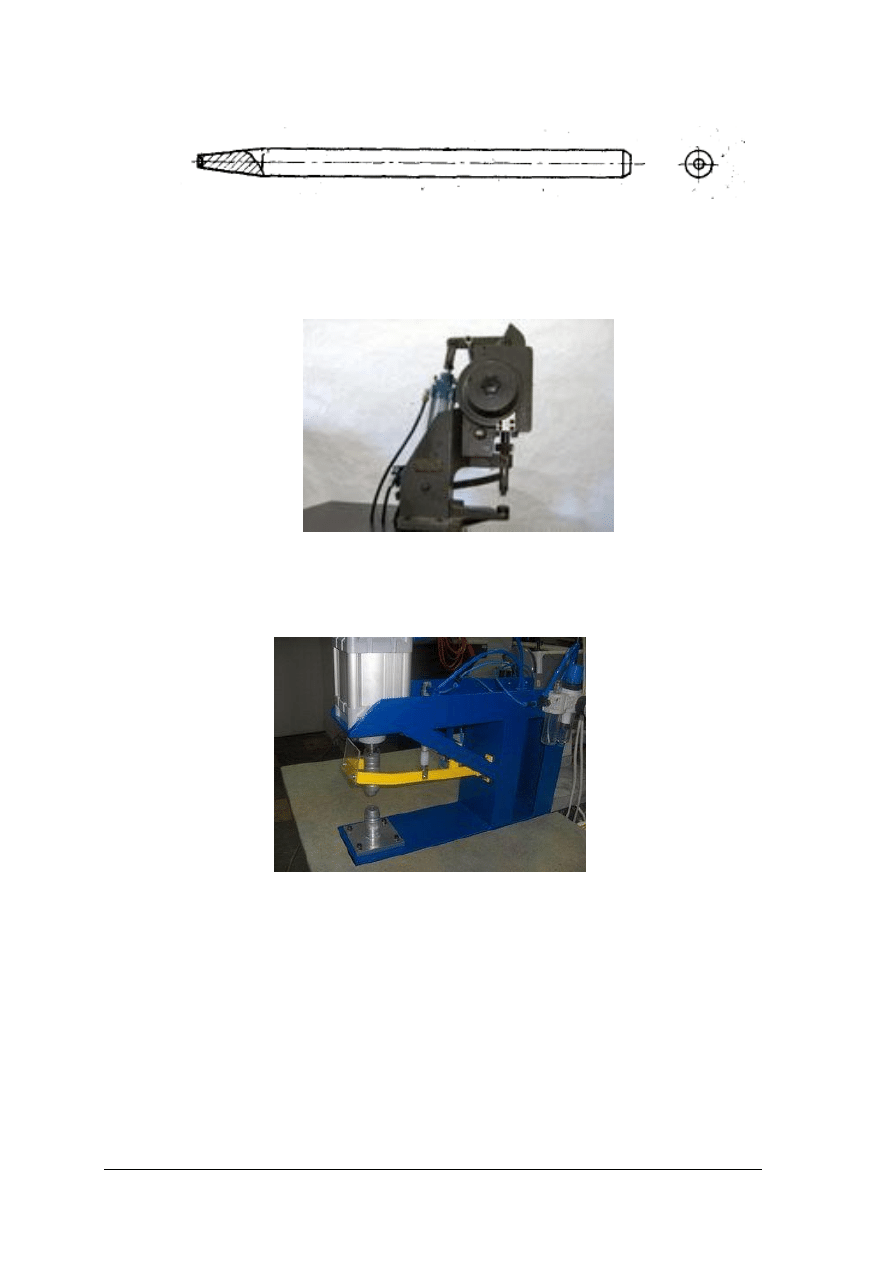

Nitowanie i zakładanie nap można wykonać stosując specjalne przyrządy takie jak prasy

do nitów lub nap (rys. 36).

Rys. 36. Napownica [18]

Stosowane mogą być również urządzenia pneumatyczne, które w zależności od

zastosowanego oprzyrządowania mogą rozgniatać oczka, dziurkować, zaginać klamry

(rys. 37).

Rys. 37. Rozgniatacz [19]

Wszywanie zamków błyskawicznych.

Wszywanie zamka błyskawicznego w element przedstawia rysunek 38:

−

w miejscu przeznaczonym na wszycie zamka rysuje się prostokąt o długości i szerokości

zamka,

−

materiał w ramach prostokąta przecina się,

−

brzegi przecięć zawija się,

−

do zawiniętych brzegów przykleja się zamek błyskawiczny.

Po wykonaniu wymienionych czynności następuje wszycie zamka po obwodzie

prostokąta.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

Rys. 38. Wszywanie zamka błyskawicznego [2. s. 137]

Wszelkie czynności związane z montażem wyrobów należy wykonywać zgodnie z kartą

technologiczną wyrobu dokumentacji technicznej, która została omówiona w jednostce

modułowej 744[01].Z2.04 „Prowadzenie dokumentacji technologicznej”.

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Na czym polega czynność okuwania?

2. Jakie znasz rodzaje okuć?

3. Jakie znasz sposoby montażu okuć?

4. Jakie znasz narzędzia i przyrządy stosowane do okuwania?

5. Jak przebiega montaż okuć przy użyciu nitów?

6. Jak wszywamy zamki błyskawiczne?

7. Jak przebiega montaż okuć przez rozginanie?

8. Jak przebiega montaż okuć przez zaciskanie?

4.3.3. Ćwiczenia

Ćwiczenie 1

Rozpoznaj i nazwij przedstawione narzędzia stosowane przy okuwaniu.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiałach dydaktycznych wiadomości na temat okuwania,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) dokonać obserwacji przedstawionych narzędzi do okuwania,

4) nadać właściwe nazwy przedstawionym narzędziom,

5) zapisać na paskach samoprzylepnych nazwy narzędzi,

6) przykleić samoprzylepne paski z właściwą nazwą na poszczególnych narzędziach.

Wyposażenie stanowiska pracy:

– kolekcja narzędzi do okuwania,

– samoprzylepne papierowe paski,

– przybory do pisania,

–

literatura z rozdziału 6.

Ćwiczenie 2

Dokonaj montażu sprzączki w pasku stosując metodę nitowania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiałach dydaktycznych wiadomości na temat nitowania,

2) stosować instrukcję bezpieczeństwa i higieny pracy w warsztatach lub w zakładzie gdzie

będzie realizowane ćwiczenie,

3) założyć odzież ochronną,

4) zapoznać się z zasadami i instrukcją bezpiecznej pracy na stanowisku,

5) zorganizować stanowisko pracy do wykonania ćwiczenia,

6) wykonać otwory w pasku,

7) założyć sprzączkę,

8) przeprowadzić nit przez otwory,

9) rozklepać i ukształtować nit.

Wyposażenie stanowiska pracy:

−

płytka ołowiana,

−

płytka stalowa,

−

dziurkacz,

−

wycinak,

−

nagłowniak,

−

młotek,

−

nity,

−

stół roboczy,

−

przybory do pisania,

−

literatura z rozdziału 6.

Ćwiczenie 3

Dokonaj montażu narożników przez zaciskanie.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiałach dydaktycznych wiadomości na temat montażu okuć przez

zaciskanie,

2) stosować instrukcję bezpieczeństwa i higieny pracy w warsztatach lub w zakładzie gdzie

będzie realizowane ćwiczenie,

3) założyć odzież ochroną,

4) zapoznać się z zasadami i instrukcją bezpiecznej pracy na stanowisku,

5) zorganizować stanowisko pracy,

6) dobrać narzędzia,

7) umieścić brzeg wyrobu w narożniku za pomocą łopatki,

8) wyrównać powstałe fałdki i zmarszczki,

9) zacisnąć brzegi narożnika.

Wyposażenie stanowiska pracy:

−

stół roboczy,

−

łopatka do montażu narożników,

−

szczypce,

−

przybory do pisania,

−

literatura z rozdziału 6.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

Ćwiczenie 4

Dokonaj montaż pukli przez rozginanie.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiałach dydaktycznych wiadomości na temat montażu okuć przez

rozginanie,

2) stosować instrukcję bezpieczeństwa i higieny pracy w warsztatach lub w zakładzie gdzie

będzie realizowane ćwiczenie, założyć odzież ochroną,

3) zapoznać się z zasadami i instrukcją bezpiecznej pracy na stanowisku,

4) zorganizować stanowisko pracy,

5) dobrać narzędzia,

6) zaznaczyć miejsca montażu pukli,

7) wykonać otwory,

8) przełożyć przez otwory zaczepy,

9) założyć podkładkę,

10) rozgiąć na podkładce zaczepy pukla.

Wyposażenie stanowiska pracy:

−

stół roboczy,

−

linijka,

−

ołówek,

−

pukle,

−

dziurkacz,

−

podkładka,

−

młotek,

−

płytka do wycinania otworów,

−

przybory do pisania,

−

literatura z rozdziału 6.

Ćwiczenie 5

Dokonaj montażu zamka błyskawicznego bezpośrednio do grzbietu torby gospodarczej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiałach dydaktycznych wiadomości na temat montażu zamków

błyskawicznych,

2) stosować instrukcję bezpieczeństwa i higieny pracy w warsztatach lub w zakładzie gdzie

będzie realizowane ćwiczenie,

3) założyć odzież ochroną,

4) zapoznać się z zasadami i instrukcją bezpiecznej pracy na stanowisku,

5) zorganizować stanowisko pracy,

6) dobrać narzędzia,

7) zawinąć górny brzeg wyrobu stosując klej pomocniczy,

8) nanieść klej pomocniczy na zawinięte brzegi wyrobu,

9) przykleić zamek błyskawiczny,

10) wszyć zamek błyskawiczny.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

Wyposażenie stanowiska pracy:

−

stół roboczy,

−

klej kauczukowy,

−

pędzel,

−

młoteczek,

−

dygestorium,

−

zamek błyskawiczny,

−

maszyna szyjąca leworamienna,

−

przybory do pisania,

−

literatura z rozdziału 6.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

określić cel stosowania okuć w wyrobach kaletniczy?

¨

¨

2)

dokonać podziału i scharakteryzować okucia?

¨

¨

3)

rozróżnić i scharakteryzować narzędzia i przyrządy do

okuwania?

¨

¨

4)

scharakteryzować metody montażu okuć?

¨

¨

5)

dobrać narzędzia do okuwania?

¨

¨

6)

wykonać okuwanie elementów dowolnie wybraną metodą?

¨

¨

8)

wszyć zamek błyskawiczny?

¨

¨

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

39

4.4. Wykończanie wyrobów kaletniczych

4.4.1. Materiał nauczania

Wykończanie jako ostatni etap procesu produkcji wyrobów kaletniczych wpływa na jego

końcowy efekt. Do wykończania wyrobów kaletniczych stosuje się woski, środki

nabłyszczające i apretury. Oprócz tego stosuje się farby do barwienia brzegów i retuszowania

oraz środki zmywające.

Z podziałem i charakterystyką środków wykończalniczych zostałeś zapoznany

w jednostce modułowej 744[01].Z1.04 „Stosowanie materiałów pomocniczych do produkcji

wyrobów kaletniczych”

Nabłyszczanie powierzchni – jeżeli przecieranie powierzchni wyrobu czystą flanelą nie

wystarczy, odtworzenie naturalnego połysku uzyskujemy przez nabłyszczanie. Do

nabłyszczania stosuje się odpowiednio dobrane apretury.

Apreturowania możemy dokonać ręcznie przy użyciu gąbki naturalnej o drobnych

porach. Apreturowanie mechaniczne jest wykonywane pistoletem, który pod ciśnieniem

sprężonego powietrza rozpyla apreturę i nanosi ją na powierzchnię wyrobu. Apreturowanie

mechaniczne nie może być stosowane w przypadku wyrobów z okuciami.

Wykończanie wyrobów ze skór welurowych i nubukowych -– w przypadku uszkodzeń

tych skór stosuje się pudry retuszerskie, czyli sproszkowane pigmenty. Służą one przeważnie

do wyrównywania różnic odcieni między elementami. Przed ich zastosowaniem powierzchnię

należy dokładnie oczyścić szczotką.

Drobne uszkodzenia skóry – powstałe, np. przy nitowaniu czy montażu okuć możemy

zatuszować barwnymi ołówkami woskowymi.

4.4.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie mamy sposoby wykończania powierzchni wyrobów?

2. Jak możemy przeprowadzić apreturowanie?

3. Jak możemy wyrównać różnice odcieni w wyrobach ze skór welurowych i nubukowych?

4. Jak retuszujemy drobne uszkodzenia?

4.4.3. Ćwiczenia

Ćwiczenie 1

Dokonaj retuszowania drobnych uszkodzeń powstałych na skórze licowej przy montażu

zamka na elemencie wyrobu kaletniczego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiałach dydaktycznych wiadomości na temat retuszowania,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) dobrać ołówek do retuszowania zgodnie z barwą skóry,

4) zretuszować uszkodzenie,

5) zapisać obserwacje w zeszycie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

40

Wyposażenie stanowiska pracy:

–

uszkodzony element skórzany z zamontowanym zamkiem,

–

kolorowe ołówki do retuszowania,

–

przybory do pisania,

–

zeszyt,

–

literatura z rozdziału 6.

Ćwiczenie 2

Dokonaj apreturowania ręcznego wyrobu kaletniczego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiałach dydaktycznych wiadomości na temat apreturowania,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) zidentyfikować rodzaj skóry w wyrobie kaletniczym,

4) dobrać apreturę zgodnie z rodzajem wykończenia skóry,

5) wykonać apreturowanie,

6) zapisać obserwacje w zeszycie.

Wyposażenie stanowiska pracy:

–

wyrób kaletniczy ze skóry,

–

zestaw apretur,

–

narzędzia do apreturowania,

–

przybory do pisania,

–

zeszyt,

–

literatura z rozdziału 6.

4.4.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

scharakteryzować sposoby wykończania wyrobów?

¨

¨

2)

opisać i scharakteryzować sposoby apreturowania wyrobów

kaletniczych ?

¨

¨

3)

uzasadnić dlaczego wyroby zaopatrzone w okucia nie można

apreturować mechanicznie?

¨

¨

4)

wyjaśnić celowość i zasady wyrównywania odcieni w skórach

welurowych i nubukowych?

¨

¨

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

41

5. SPRAWDZIAN OSIĄGNIĘĆ

INSTRUKCJA DLA UCZNIA

1. Przeczytaj uważnie instrukcję.

2. Podpisz imieniem i nazwiskiem kartę odpowiedzi.

3. Zapoznaj się z zestawem zadań testowych.

4. Test zawiera 20 zadań dotyczących zdobienia i wykończania wyrobów skórzanych.

Wszystkie zadania są zadaniami wielokrotnego wyboru.

5. Udzielaj odpowiedzi tylko na załączonej karcie odpowiedzi:

–

w zadaniach wielokrotnego wyboru zaznacz prawidłową odpowiedź X

(w przypadku pomyłki należy błędną odpowiedź zaznaczyć kółkiem, a następnie

ponownie zakreślić odpowiedź prawidłową).

6. Odpowiedzi udzielaj samodzielnie, bo tylko wtedy będziesz miał satysfakcję

z wykonanego zadania.

7. Kiedy udzielenie odpowiedzi będzie Ci sprawiało trudność, wtedy odłóż jego rozwiązanie

na później i wróć do niego, gdy zostanie Ci wolny czas.

8. Na rozwiązanie testu masz 45 minut.

Powodzenia!

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

42

ZESTAW ZADAŃ TESTOWYCH

1. Do wytłaczania rysunku sztucznego lica na elementach wyrobu należy zastosować

a) perforowarkę.

b) krążkowarkę.

c) wycinarkę.

d) deseniarkę.

2. Brzegi połączonych ścianek korpusu plecaka turystycznego wykonanego z tkaniny

impregnowanej, w celu wzmocnienia połączeń i nadania estetycznego wyglądu,

dodatkowo wykończono przez

a) lamowanie francuskie.

b) barwienie.

c) opalanie.

d) perforowanie.

3. Na rysunku obok przedstawiono jedną z metod wykończania brzegów elementów za

pomocą wąskiego paska złożonego w kształcie litery U. Ten sposób wykończania

uzyskano stosując

a) zawijanie brzegu.

b) ścienianie brzeg.

c) lamowanie zwykle.

d) kiedrowanie.

4. Brzeg klapy torebki damskiej ukazany na schemacie obok poddano wykończeniu przez

zawijanie. Jest to rodzaj zawijania

a) krytego.

b) odkrytego.

c) bezpośredniego.

d) pośredniego.

5. W wyrobach z grubszych skór, brzegi elementów ciętych do kantu wykończa się przez

a) apreturowanie.

b) barwienie.

c) zawijanie na wzornik.

d) wypustkowanie.

6. Narzędzie przedstawione na rysunku to

a) tłoczarka ręczna.

b) zgrzewarka ręczna.

c) spawarka ultradźwiękowa.

d) liniarka ręczna elektryczna.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

43

7. Do wyciskania na brzegach wyrobu trwałych linii służą

a) tłoczarki.

b) liniarki.

c) nagłowniaki.

d) żłobniki.

8. Cęgi płaskie przedstawione na rysunku służą do

a) rozszerzania antabek.

b) rozszerzania zamków ramkowych.

c) zaciskania antabek.

d) zaciskania zamków ramkowych.

9. Narożniki w wyrobach kaletniczych montuje się przez

a) zaciskanie.

b) rozginanie.

c) szycie ręczne.

d) szycie maszynowe.

10. W procesie wytwarzania wyrobów skórzanych ich licowe płaszczyzny mogą ulec

zmatowieniu. Jeżeli przecieranie czystą flanelą nie wystarczy do odtworzenia naturalnego

połysku, powierzchnię wyrobu wykończa się stosując

a) barwienie.

b) czyszczenie i barwienie.

c) apreturowanie.

d) pastowanie i barwienie.

11. W wyrobach kaletniczych marszczenie nicią stosuje się w stosunku do elementów

z materiałów

a) cienkich.

b) grubych.

c) grubych i sprężystych.

d) grubych i sztywnych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

44

12. Barwne woskowe ołówki stosuje się do tuszowania

a) pofałdowanego lica skóry.

b) przekrojów skóry.

c) drobnych uszkodzeń lica skóry.

d) wiotkości skóry.

13. Do wyrównywania różnic odcieni między elementami ze skór welurowych i nubukowych

stosuje się

a) apretury.

b) pudry retuszerskie.

c) farby kazeinowych.

d) farby lakierowane.

14. Perforowanie jest to

a) wytłaczanie na licu skóry dowolnego wzoru.

b) wycinanie dziurek różnego kształtu i wielkości tworzących ozdobny wzór.

c) oznaczanie miejsc naszycia aplikacji.

d) wykończenie brzegu farbą.

15. W zdobieniu wyrobów kaletniczych techniką stemplowania tamponowego stosuje się

tampony o różnych stopniach twardości. Do drukowania większych pism i płaszczyzn

stosuje się tampony

a) twarde.

b) średniotwarde.

c) miękkie.

d) średniomiękkie.

16. Do wykonania zdobienia metodą druku sitowego niezbędnie potrzeba m.in.

a) noża i dziurkacza.

b) ramy z sitem i ścierakiem.

c) młotka.

d) kostki.

17. Jedną z metod wykończania brzegów jest opalanie. Metodę tę stosuje się w przypadku

elementów

a) z tkanin.

b) ze skór cienkich.

c) ze skór grubych.

d) z tworzyw skóropodobnych.

18. Do deseniowania wykrojonych elementów zastosujemy

a) nożyce stołowe.

b) gilotynę.

c) matrycę.

d) sito.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

45

19. Narzędzie przedstawione na rysunku to

a) dziurkacz.

b) nagłowniak.

c) cęgi do zaciskania.

d) liniarka.

20. Liniowanie polegające na wyciskaniu na brzegach wyrobu trwałych linii może odbywać

się na zimno i na gorąco. W przypadku liniowania skór garbowania roślinnego liniarkę

należy nagrzać do

a) 80 – 90

o

C.

b) 55 – 60

o

C.

c) 90 – 100

o

C.

d) 100 – 120

o

C.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

46

KARTA ODPOWIEDZI

Imię i nazwisko ……………………………………………………..

Zdobienie i wykończanie wyrobów kaletniczych

Zakreśl poprawną odpowiedź.

Nr

zadania

Odpowiedź

Punktacja

1

a

b

c

d

2

a

b

c

d

3

a

b

c

d

4

a

b

c

d

5

a

b

c

d

6

a

b

c

d

7

a

b

c

d

8

a

b

c

d

9

a

b

c

d

10

a

b

c

d

11

a

b

c

d

12

a

b

c

d

13

a

b

c

d

14

a

b

c

d

15

a

b

c

d

16

a

b

c

d

17

a

b

c

d

18

a

b

c

d

19

a

b

c

d

20

a

b

c

d

Razem:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

47

6. LITERATURA

1. Brzozowski Cz., Kałuża B., Kosior Z.: Technologie kierunek skórzany. Podstawowe

studium zawodowe, WSiP, Warszawa 1993

2. Christ J. W.: Kaletnictwo – Podręcznik technologii dla ZSZ. WSiP, Warszawa 1991

3. Encyklopedia techniki. Przemysł lekki. WTN, Warszawa 1986

4. Epsztejn M.: Rękawicznictwo. WPLiS, Warszawa1960

5. Grabkowski M.: Obuwnictwo Podręcznik dla zasadniczej szkoły zawodowej. WSiP,

Warszawa 1992

6. Hansen A.: Bezpieczeństwo i higiena pracy. WSiP, Warszawa 1998

7. Instrukcje obsługi i konserwacji maszyn i urządzeń

8. Moda skórzana – kwartalnik Wyd. TWiL Warszawa

9. Napora S.: Galanteria ze skóry i tworzyw sztucznych. WPLiS, Warszawa 1962

10. Napora S.: Technologia galanterii skórzanej. WPLiS, 1957

11. Odzież – miesięcznik Wyd. SIGMA NOT. Warszawa

12. Persz

T.:

Materiałoznawstwo

dla

zasadniczych

szkół

zawodowych.

WSiP,

Warszawa 1997

13. Rerutkiewicz J., Tobiszewski A.: Rymarstwo. WPLiS, Warszawa 1956

14. Przegląd Skórzany – miesięcznik, egzemplarze archiwalne, Wyd. Skórimpex, Łódź

15. Przepisy bezpieczeństwa i higieny pracy oraz ochrony przeciwpożarowej

16. http://www.optimasz.com.pl/index.php?op=20

17. http://www.nikta.pl/foto_maszyny/49rozgniatacz.jpg

Wyszukiwarka

Podobne podstrony:

15 Zdobienie i wykończanie wyrobów kaletniczych

13 Zdobienie i wykończanie wyrobów skórzanych

13 Zdobienie i wykonczanie wyro Nieznany (2)

10 Wykonywanie modeli wyrobów kaletniczych

13 Zdobienie i wykonczanie wyro Nieznany (2)

02 Charakteryzowanie wyrobów kaletniczych

13 Uszlachetnianie i wykończanie wyrobów papierniczych

Charakteryzowanie wyrobów kaletniczych

16 Ocenianie jakości wyrobów kaletniczych

Ocenianie jakości wyrobów kaletniczych