„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Maria Molendowska

Ocenianie jakości wyrobów kaletniczych

744[01].Z3.03

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

inż. Jolanta Górska

mgr inż. Małgorzata Smerda

Opracowanie redakcyjne:

mgr inż. Małgorzata Latek

Konsultacja:

mgr inż. Zdzisław Feldo

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 744[01].Z3.03

„Ocenianie jakości wyrobów kaletniczych”, zawartego w modułowym programie nauczania

dla zawodu kaletnik 744[01].

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Zadania Kontroli Jakości

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

8

4.1.3. Ćwiczenia

8

4.1.4. Sprawdzian postępów

9

4.2. Kontrola wstępna materiałów

10

4.2.1. Materiał nauczania

10

4.2.2. Pytania sprawdzające

11

4.2.3. Ćwiczenia

12

4.2.4. Sprawdzian postępów

13

4.3. Kontrola międzyoperacyjna

14

4.3.1. Materiał nauczania

14

4.3.2. Pytania sprawdzające

19

4.3.3. Ćwiczenia

19

4.3.4. Sprawdzian postępów

21

4.4. Metody oceny jakości wyrobów

22

4.4.1. Materiał nauczania

22

4.4.2. Pytania sprawdzające

27

4.4.3. Ćwiczenia

28

4.4.4. Sprawdzian postępów

29

5. Sprawdzian osiągnięć

30

6. Literatura

35

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w nabywaniu umiejętności teoretycznych i praktycznych

niezbędnych do przeprowadzania kontroli międzyoperacyjnej i oceniania jakości gotowych

wyrobów kaletniczych.

W poradniku zamieszczono:

1. Wymagania wstępne, czyli wykaz niezbędnych umiejętności i wiedzy, które powinieneś

mieć opanowane, aby przystąpić do realizacji tej jednostki modułowej.

2. Cele kształcenia tej jednostki modułowej, czyli umiejętności, jakie osiągniesz podczas

pracy z poradnikiem.

3. Materiał nauczania, który umożliwi Ci samodzielne przygotowanie się do wykonania

ćwiczeń i zaliczenia sprawdzianów. Do poszerzenia wiedzy wykorzystaj wskazaną

literaturę oraz inne źródła informacji.

4. Pytania sprawdzające wiedzę potrzebną do wykonania ćwiczenia.

5. Ćwiczenia, które umożliwią Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne.

6. Sprawdzian postępów.

7. Zestaw pytań sprawdzających Twoje opanowanie wiedzy i umiejętności z zakresu całej

jednostki modułowej.

8. Literaturę.

Jeżeli masz trudności ze zrozumieniem tematu lub ćwiczenia, to poproś nauczyciela lub

instruktora o wyjaśnienie i ewentualne sprawdzenie, czy dobrze wykonujesz daną czynność.

Po przerobieniu materiału spróbuj zaliczyć sprawdzian z zakresu jednostki modułowej.

Jednostka modułowa: ocenianie jakości wyrobów, której treści teraz poznasz jest jedną

z jednostek koniecznych do zapoznania się ze sposobami oceny jakości surowców,

półwyrobów i gotowych wyrobów.

Bezpieczeństwo i higiena pracy

W czasie pobytu w pracowni musisz przestrzegać regulaminów, przepisów

bezpieczeństwa i higieny pracy oraz instrukcji przeciwpożarowych, wynikających z rodzaju

wykonywanych prac. Przepisy te poznasz podczas trwania nauki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

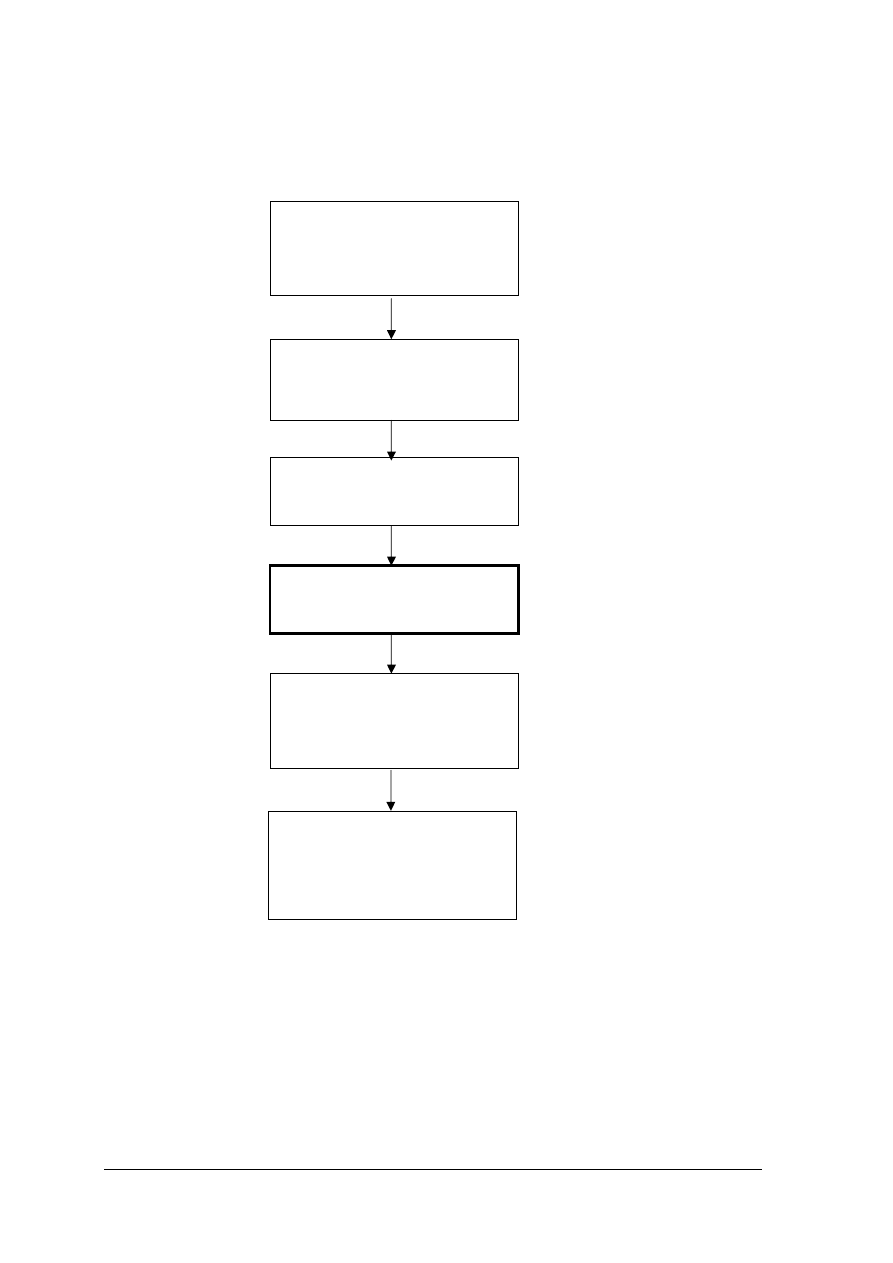

Schemat układu jednostek modułowych

744[01].Z3

Technologia wytwarzania wyrobów

kaletniczych

744[01].Z3.01

Wykonywanie montażu wyrobów

744[01].Z3.02

Zdobienie i wykończanie

wyrobów kaletniczych

744[01].Z3.03

Ocenianie

jakości

wyrobów

kaletniczych

744[01].Z3.05

Cechowanie, pakowanie oraz

przechowywanie wyrobów

kaletniczych

744[01].Z3.04

Wykonywanie

napraw, renowacji i konserwacji

wyrobów kaletniczych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

– posługiwać się dokumentacją technologiczną i techniczną stosowaną w produkcji

wyrobów kaletniczych,

– stosować podstawowe badania organoleptyczne do określania jakości materiałów użytych

do produkcji wyrobów kaletniczych,

– rozróżniać materiały podstawowe i pomocnicze stosowne w produkcji wyrobów

kaletniczych,

– rozróżniać maszyny, urządzenia, narzędzia i przyrządy pomiarowe stosowane w produkcji

wyrobów kaletniczych,

– posługiwać się przyrządami pomiarowymi,

– organizować stanowisko pracy zgodnie z wymogami ergonomii,

– korzystać z różnych źródeł informacji,

– przestrzegać przepisów bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej oraz

ochrony środowiska.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

– posłużyć się przyrządami do pomiaru: długości, masy, powierzchni, grubości różnych

materiałów,

– wykonać badania kontrolno-pomiarowe,

– ocenić jakość wykonywanych szwów i ściegów,

– ocenić organoleptycznie elementy i półprodukty wyrobów,

– sprawdzić zgodność wytwarzanych wyrobów z normami oraz dokumentacją techniczną

i technologiczną na poszczególnych etapach produkcji,

– podzielić gotowe wyroby kaletnicze na grupy i rodzaje asortymentowe,

– ocenić dobór materiałów pod względem trwałości użytkowania,

– ocenić technikę wykonania wyrobu pod względem konstrukcji i montażu,

– określić sposób wykończenia wyrobu i ocenić jego estetykę,

– porównać wyrób z wzorcem produkcyjnym,

– zlokalizować i usunąć konstrukcyjne i technologiczne błędy wyrobów,

– sporządzić dokumentację przeprowadzonych badań,

– sklasyfikować wyroby kaletnicze na gatunki,

– zastosować zasady bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej oraz

ochrony środowiska.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Zadania Kontroli jakości

4.1.1. Materiał nauczania

Najważniejszym zadaniem KJ w zakładzie jest:

−

podniesienie jakości produkcji,

−

wyeliminowanie braków,

−

niedopuszczenie do sprzedaży wyrobów nieestetycznych i o obniżonej jakości,

−

czuwanie nad prawidłowym przebiegiem procesu produkcyjnego oraz zapobieganie

błędom wszędzie tam gdzie mogą one powstać.

W celu poprawy pozycji firmy w stosunku do konkurencji oraz zwiększenia zysku

i podniesienia wiarygodności, niezbędne jest produkowanie wyrobów wysokiej jakości, które

zaspokoją wymagania odbiorców. Taką politykę przyjmuje Dyrekcja przedsiębiorstwa wraz

z pracownikami Działu Kontroli Jakości oraz wszystkimi zatrudnionymi.

Polityka jakości dotyczy:

−

wizerunku przedsiębiorstwa i opinii o nim, ze względu na poziom jakości,

−

roli personelu odpowiedzialnego za wdrażanie polityki jakości,

−

rozwoju i doskonalenia kadry,

−

rozwoju potencjału produkcyjnego przedsiębiorstwa.

Politykę jakości wdraża się poprzez:

−

planowy system szkolenia wszystkich pracowników,

−

doskonalenie procesu produkcyjnego i poprawę organizacji pracy,

−

odpowiedzialność finansową za poziom jakości wyrobów,

−

optymalizację kosztów jakości,

−

utrzymanie wymaganej organizacji pracy, zapewniającej wysoki poziom jakości

wykonania,

−

wspieranie i doskonalenie współpracy z dostawcami materiałów, półfabrykatów czy

elementów.

Za wysoką jakość wyrobów produkowanych w przedsiębiorstwie odpowiedzialni są wszyscy

zatrudnieni, a niejako z urzędu pracownicy Działu Kontroli Jakości.

Jednym z podstawowych czynników decydujących o pracy Działu Kontroli Jakości jest

właściwa optymalna w warunkach danego zakładu, organizacja służb kontroli jakości.

Pracowników tego działu powinny cechować wysokie kwalifikacje zawodowe oraz

obiektywne i rzeczowe podejście do ocenianych materiałów i wyrobów zgodnie

z obowiązującymi w tym zakresie normami. Dział kontroli jakości kontroluje cały proces

technologiczny od odbioru jakościowego wszystkich materiałów stosowanych do produkcji

poprzez kontrolę międzyoperacyjną aż do odbioru gotowego wyrobu. Dział Kontroli Jakości

zasięgiem swym obejmuje kontrolę w zakresie technicznego przygotowania produkcji,

a także rozpatrywanie wszelkich reklamacji. Kierownik Działu Kontroli Jakości podlega

organizacyjnie dyrektorowi zakładu produkcyjnego. W dziale kontroli jakości każdy wyrób

przed jego dopuszczeniem do sprzedaży ocenia się i klasyfikuje do odpowiedniego gatunku.

Gatunkowość jest tylko jednym z elementów jakości wyrobu, na który wpływ mają między

innymi nowoczesność, estetyka wzornictwa, zastosowane materiały czy wartości użytkowe.

Czynniki te są niewymierne i nie są ujęte w normach klasyfikacji jakościowej. Oceną jakości

wyrobów i półproduktów w zakładzie zajmują się pracownicy kontroli jakości.

Stanowisko pracy brakarza wyrobów gotowych powinno być usytuowane w końcowej

fazie procesu technologicznego lub przed stanowiskiem pakowania wyrobów. Stanowisko

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

pracy brakarza wymaga odpowiedniego wyposażenia w stół lub biurko, taśmę mierniczą,

linijkę, przybory do pisania, kredę, ściegomierz, grubościomierz, komplet wzorników,

dokumentację techniczno – technologiczną, aktualne normy i inne.

Kontrolowanie jakości wyrobów jedynie w końcowej fazie procesu produkcyjnego jest

działaniem spóźnionym, aby zapobiec wadom wykonania i usuwać błędy. Dlatego niezbędna

jest kontrola jakości we wszystkich ogniwach działalności produkcyjnej przedsiębiorstwa.

Dokładna analiza przebiegu produkcji umożliwia, bowiem wyciągnięcie wniosków

w zakresie: wykorzystania informacji o jakości wyrobów, poszerzenia obowiązków brakarzy

o losową kontrole międzyoperacyjną, zorganizowania stanowisk kontroli międzyoperacyjnej,

stosowania nagród i premii w celu zainteresowania pracowników wynikami dobrej pracy,

włączenia pionu produkcyjnego do ciągłego wykonywania wyrobów dobrej jakości itp.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie są zadania kontroli jakości w zakładzie produkcyjnym?

2. Jakie czynniki wpływają na jakość wyrobu?

3. Co decyduje o wysokiej jakości wyrobów?

4. Jakimi cechami powinni charakteryzować się pracownicy DKJ?

5. Co podlega kontroli jakościowej w zakładzie wytwórczym?

4.1.3. Ćwiczenia

Ćwiczenie 1

Zaproponuj strukturę organizacyjną DKJ w małym zakładzie produkującym wyroby

kaletnicze zatrudniającym około 25 pracowników.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) przedstawić w zeszycie ćwiczeń strukturę organizacyjną DKJ z uzasadnieniem.

Wyposażenie stanowiska pracy:

–

przybory do rysowania i pisania,

–

literatura z rozdziału 6.

Ćwiczenie 2

Przedstaw i uzasadnij cechy, jakimi powinien charakteryzować się pracownik kontroli

jakości.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) zapisać w zeszycie ćwiczeń cechy kontrolera jakości z uzasadnieniem.

Wyposażenie stanowiska pracy:

– przybory do pisania,

– zeszyt ćwiczeń,

– literatura z rozdziału 6.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Ćwiczenie 3

Uzasadnij, potrzebę istnienia w zakładzie działu kontroli jakości.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) zapisać w zeszycie ćwiczeń uzasadnienie istnienia DKJ.

Wyposażenie stanowiska pracy:

– przybory do pisania,

– zeszyt ćwiczeń,

– literatura z rozdziału 6.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wymienić czynniki wpływające na podniesienie jakości

wyrobów?

¨

¨

2) wymienić zadania DKJ?

¨

¨

3) wymienić elementy wpływające na jakość wyrobu?

¨

¨

4) wymienić cechy pracownika DKJ?

¨

¨

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

4.2. Kontrola wstępna materiałów

4.2.1. Materiał nauczania

Kontrola jakości w sferze przedprodukcyjnej obejmuje wstępną kontrolę narzędzi

pomiarowych, narzędzi i urządzeń produkcyjnych oraz surowców i półwyrobów użytych do

produkcji wyrobów kaletniczych.

Kontroli wstępnej podlegają wszystkie materiały podstawowe i pomocnicze. Przy ocenie

każdej partii dostawy należy przestrzegać zgodności materiału z zamówieniem, jakością

deklarowaną przez dostawcę, określaną normami przedmiotowymi oraz zgodności cech

charakterystycznych materiału z wymaganiami technologicznymi i z określonym wzorem.

Ocenę materiałów i surowców przeprowadza się metodą:

−

laboratoryjną – przeprowadzaną każdorazowo dla pierwszej partii dostarczonego

asortymentu towarowego, a dla niektórych materiałów (np. kleje) badaniom podlega

każda partia dostawy. Badania przeprowadza się w laboratorium zakładowym lub zleca

się ich wykonanie w laboratorium specjalistycznym.

−

organoleptyczną – polegającą na sprawdzeniu za pomocą naszych zmysłów wzroku,

dotyku, smaku czy powonienia jakości wyrobu. W niektórych przypadkach wykorzystuje

się proste przyrządy pomiarowe, jak: grubościomierz, suwmiarka, twardościomierz, taśma

miernicza i inne.

Kontrola polega również na porównaniu surowców z zatwierdzonym wzorem,

dokumentacją techniczno – technologiczną i wymaganiami norm.

Kontrola materiałów na elementy zewnętrzne wyrobu

Kontrola tych materiałów obejmuje odbiór jakościowy nie tylko wszystkich

asortymentów skór miękkich i twardych, lecz także materiałów skóropodobnych, tkanin

i tworzyw sztucznych. Jest ona przeprowadzania w głównym magazynie wejściowym zaraz

po dostawie materiału do zakładu. Badania odbiorcze obejmują: sprawdzenie asortymentu,

cechowanie, zgodność z wymaganiami fizycznymi i chemicznymi według załączonego przez

dostawcę świadectwa wyników badań laboratoryjnych. W niektórych przypadkach badania

kontrolne przeprowadza odbiorca, niezależnie od atestu dostawcy, dla każdej pierwszej partii

skór czy materiałów skóropodobnych. Dodatkowe badania odbiorcze obejmują sprawdzenie

koloru z uzgodnionym wzorem, stopień przydatności na dany wyrób, kontrolę wielkości

powierzchni i jej zgodność z cechą oznakowania na skórze, sprawdzenie grubości i jej

dopuszczalnego spadku oraz kontrolę prawidłowego ustalenia gatunku.

Odbioru jakościowego skór można dokonywać na zasadzie całkowitej 100% kontroli

w oparciu o porozumienie między zakładami. Przy takim odbiorze reklamacji podlegają tylko

sztuki wadliwe odrzucone w czasie kontroli. W innych przypadkach stosuje się metodę

próbki reprezentatywnej. Partie skór uznaje się za zgodna z wymaganiami normy, jeśli liczba

sztuk wadliwie zakwalifikowanych do gatunku, przy zgodnych pozostałych badaniach, jest

mniejsza lub równa liczbie podanej w tabeli 1. Jeśli liczba sztuk jest większa, partia podlega

reklamacji w całości.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

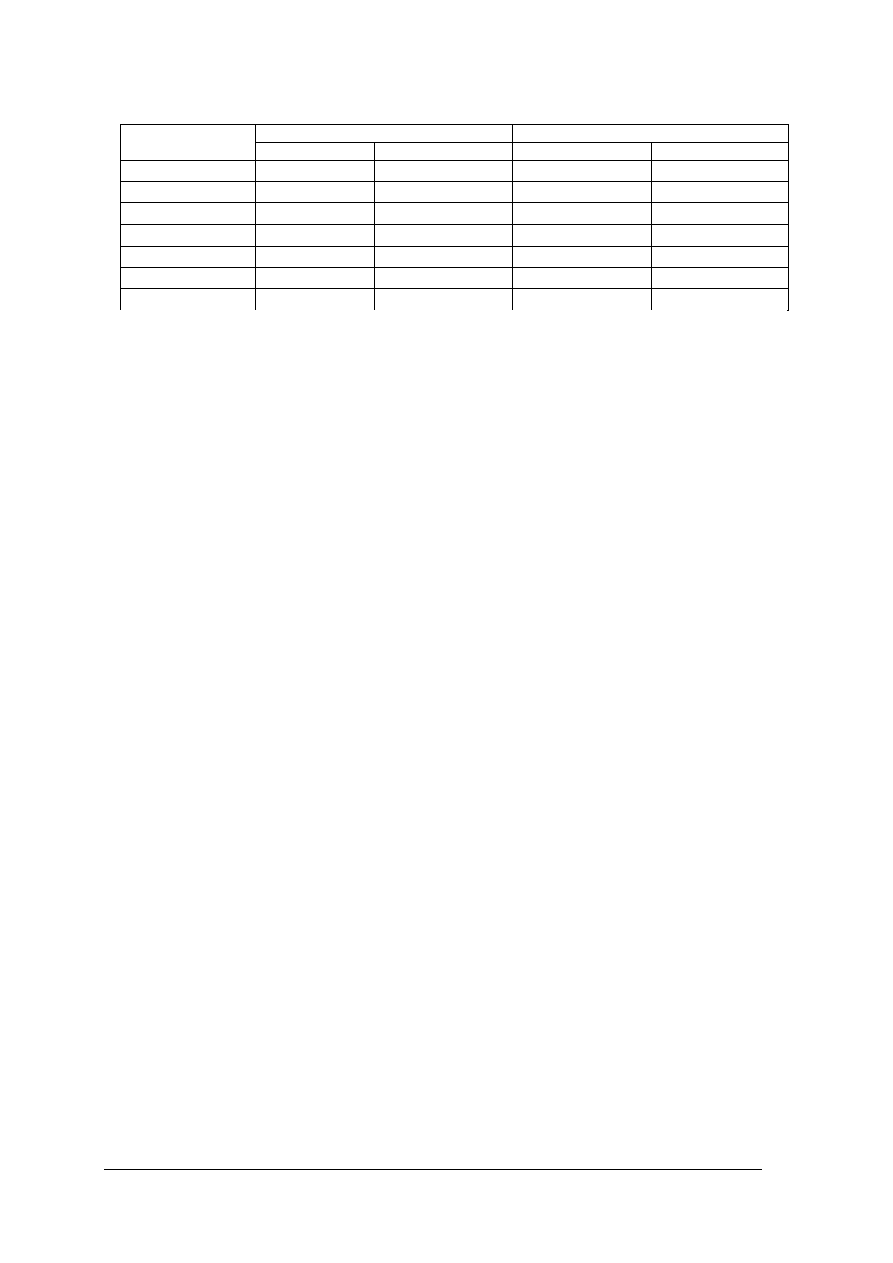

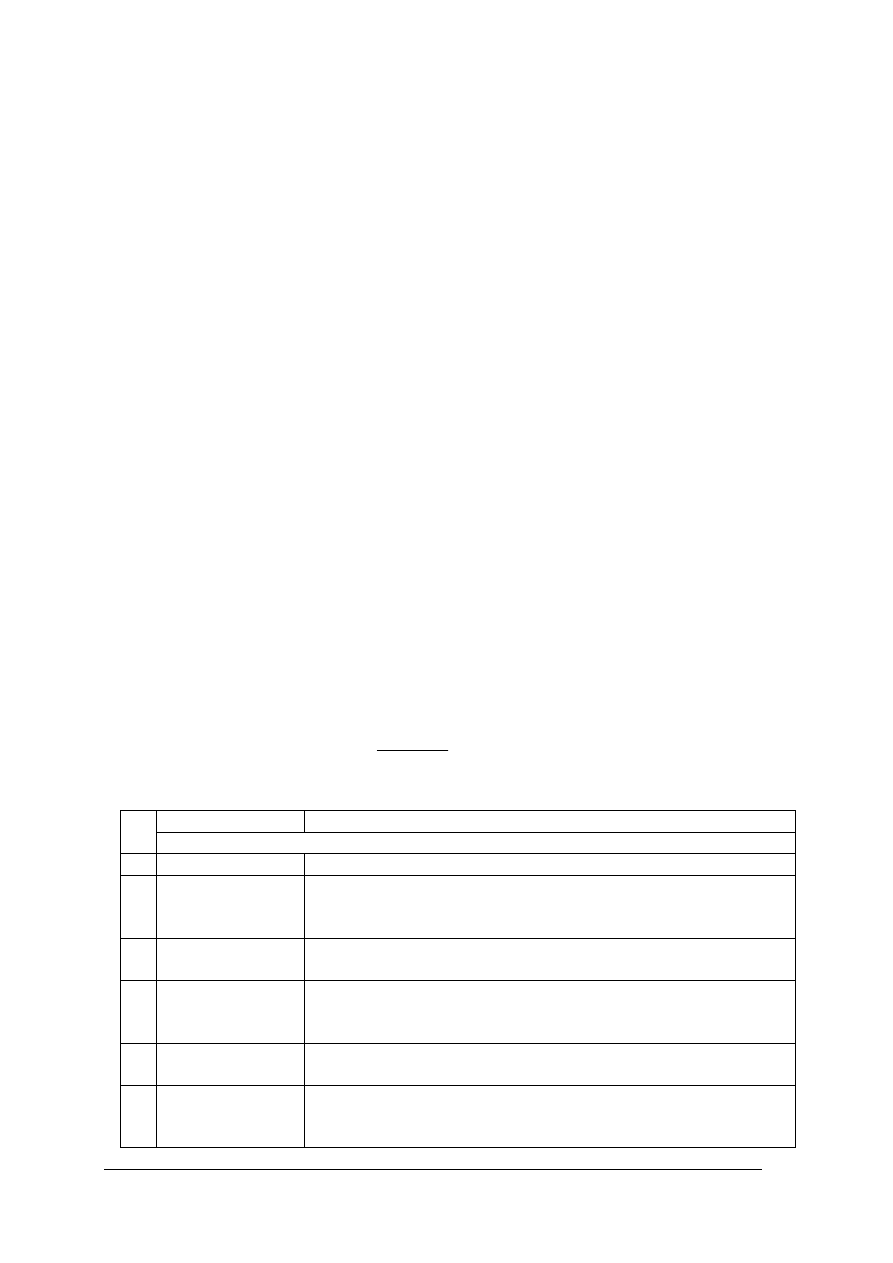

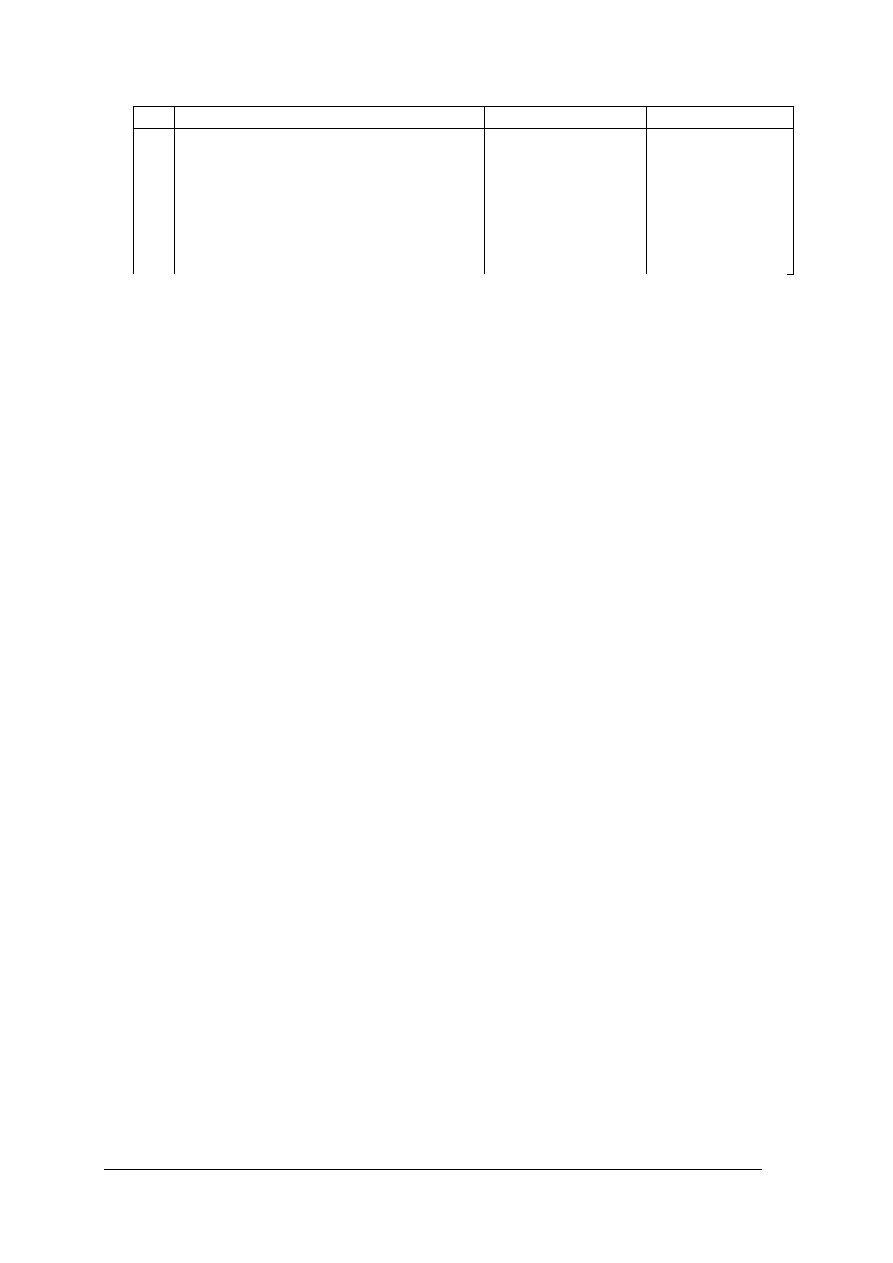

Tab.1 Liczba próbek reprezentatywnych do oceny skór wyprawionych [ 4, s. 252]

Skóry miękkie

Skóry twarde

Liczebność partii

liczność próbki

dopuszczalna liczba liczność próbki

dopuszczalna liczba

do 40

5

1

10

2

41–63

15

2

10

2

64–160

15

2

15

3

161–400

25

3

25

5

401–100

40

5

40

7

1001–2500

60

8

60

10

powyżej 2500

100

10

100

15

W tkaninach bada się między innymi jednolitość wybarwienia, trwałość połączenia

tkanin sklejanych oraz ich przydatność do produkcji określonego wzoru itp.

Kontrola materiałów pomocniczych

Ocena nici polega na badaniu ich grubości i skrętu czy wybarwienia. W laboratorium

bada się ich wytrzymałość na rozciąganie oraz wydłużenie.

Zamki błyskawiczne ocenia się najczęściej organoleptycznie, kontrolując końcówki

i dokładność zamykania. Można je także, w miarę potrzeby, poddać badaniom

laboratoryjnym takim jak:

−

badanie oderwania cząstki z taśmy,

−

sprawdzanie wymagań ogólnych,

−

badanie osadzenia końcówek,

−

badanie suwliwości zamka,

−

badanie na rozerwanie poprzeczne w strefie łańcucha spinającego,

−

badanie zabezpieczenia zamka przed samoczynnym otwarciem,

−

badanie osadzenia łącznika stałego.

Tektury bada się pod względem grubości, łamliwości, przeprowadza się próby na

rozwarstwienie itp.

Okucia, które są ważnym elementem między innymi zdobniczym, bada się pod kątem

sprawności działania (zamki), należytego wypolerowania lub werniksowania powierzchni,

obecności śladów rdzy itp.

Ocena klejów polega na przeprowadzeniu badań laboratoryjnych i tylko one są podstawą

do oceny ich przydatności produkcyjnej. Do podstawowych badań zalicza się oznaczenie

lepkości, suchej pozostałości, wytrzymałości na rozwarstwienie oraz na ścinanie.

Z kontrolą wstępną materiałów dokładniej zostałeś zapoznany w jednostce modułowej

744[01].Z1.05 Ocenianie jakości surowców i materiałów do produkcji wyrobów kaletniczych.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie są zadania kontroli jakości w sferze przedprodukcyjnej?

2. Jakie materiały podlegają kontroli przedprodukcyjnej?

3. Na

co zwracana jest uwaga w czasie kontroli materiałów pomocniczych?

4. Jakie są metody kontroli jakości materiałów podstawowych i pomocniczych?

5. Jak przebiega kontrola jakości skór miękkich?

6. Kiedy partia skór może zostać zwrócona producentowi?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

4.2.3. Ćwiczenia

Ćwiczenie 1

Dokonaj oceny organoleptycznej okuć przedstawionych przez nauczyciela.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) dokonać oceny organoleptycznej okuć,

3) zapisać w zeszycie ćwiczeń uwagi i spostrzeżenia.

Wyposażenie stanowiska pracy:

−

okucia,

– przybory do pisania,

– zeszyt ćwiczeń,

– literatura z rozdziału 6.

Ćwiczenie 2

Dokonaj oceny organoleptycznej tkaniny na elementy zewnętrzne wyrobu kaletniczego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) dokonać oceny organoleptycznej tkaniny,

3) zapisać w zeszycie ćwiczeń uwagi i spostrzeżenia.

Wyposażenie stanowiska pracy:

−

tkanina,

– przybory do pisania,

– zeszyt ćwiczeń,

– literatura z rozdziału 6.

Ćwiczenie 3

Dokonaj oceny organoleptycznej skóry miękkiej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) dokonać oceny organoleptycznej skóry,

3) zapisać w zeszycie ćwiczeń uwagi i spostrzeżenia.

Wyposażenie stanowiska pracy:

– przybory do pisania,

– zeszyt ćwiczeń,

– skóra miękka do kontroli organoleptycznej,

– skóra miękka zatwierdzona jako wzór,

– literatura z rozdziału 6.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) omówić sposób oceny jakości materiałów pomocniczych?

¨

¨

2) wymienić zadania DKJ w sferze przedprodukcyjnej?

¨

¨

3) wymienić metody oceny jakości materiałów w sferze

przedprodukcyjnej?

¨

¨

4) przedstawić sposób oceny jakości skór naturalnych miękkich

i twardych?

¨

¨

5) dokonać oceny organoleptycznej materiałów pomocniczych?

¨

¨

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

4.3. Kontrola międzyoperacyjna

4.3.1. Materiał nauczania

Kontrola jakościowa procesu produkcyjnego obejmuje kontrolę bezpośrednio przy

stanowiskach pracy, w końcowych operacjach poszczególnych etapów produkcji oraz

w magazynach podręcznych i przejściowych.

Kontrola międzyoperacyjna jest podstawową formą kontroli ciągłej wszelkich operacji

procesu produkcyjnego. W tej sferze kontrolę sprawują brakarze dwóch podstawowych

działów: rozkroju i montażu. Jednak głównym czynnikiem koordynującym czynności

w poszczególnych operacjach w systemie taśmowym może być każdy pracownik. Dlatego też

wprowadzono samokontrolę pracy własnej i poprzednich czynności. Samokontrola ma na celu

niedopuszczenie w poszczególnych etapach do odchyleń od obowiązujących parametrów i ma

ona charakter ciągły.

Kontrola międzyoperacyjna w fazie rozkroju dotyczy wyciętych elementów. Wycięte

elementy kontroluje się przez porównanie wymiarów elementów z wzornikami kontrolnymi

do rozkroju oraz pod kątem jednolitości wybarwienia, ewentualnych widocznych wad

i uszkodzeń powstałych w czasie rozkroju ręcznego lub mechanicznego. Na tym etapie

możemy usunąć element z widocznymi wadami i w ten sposób nie dopuścić, aby trafił on do

następnej fazy produkcji. Kontrolerzy powinni również dopilnować, aby odpowiednie

ilościowo komplety były w sposób widoczny oznaczone.

Kontrola międzyoperacyjna montażu wyrobów obejmuje wszystkie operacje i czynności

od nanoszenia oznaczeń montażowych, przez ścienianie, nanoszenie kleju, naklejanie

usztywnień, szycie, okuwanie aż do wykończania włącznie. Szczegółowe wymagania w tej

fazie wytwarzania określa dokumentacja technologiczna dla danego wzoru wyrobu.

Kontrola międzyoperacyjna montażu dotyczy:

−

doboru i jakości klejów,

−

kontroli jakości stosowanych materiałów pomocniczych np. nitów, oczek, nici, tektur itp.,

−

stosowania odpowiedniego rodzaju ściegu, jego długości, ułożenia i odległości od brzegu,

−

doboru grubości nici i igieł,

−

kontroli jakości i mocowania okuć,

−

stosowania elementów o odpowiedniej: grubości, barwie,

−

prawidłowości nanoszenia kleju,

−

parametrów ścieniania,

−

wykonania barwienia i zawinięcia,

−

łączenia części składowych w gotowy wyrób,

−

zastosowania odpowiedniego rodzaju montażu zgodnego z dokumentacją technologiczną,

−

stanu i przydatności narzędzi do pracy.

W kontroli wykończenia należy podkreślić konieczność usuwania końcówek nici, plam,

resztek kleju oraz retuszowania skaz i zadrapań. Dokładne i estetyczne wykończenie wyrobu

decyduje o ostatecznym wyglądzie wyrobu.

Sposoby oceny jakości półproduktów

W praktyce stosowane są dwie metody oceny jakości: organoleptyczna i laboratoryjna.

W fazie montażu najczęściej będzie wykorzystywana metoda organoleptyczna oceny jakości

półproduktów. Metoda ta polega na sprawdzeniu za pomocą zmysłów wzroku i dotyku

powonienia itp., oraz przyrządów pomiarowych jakości półproduktu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

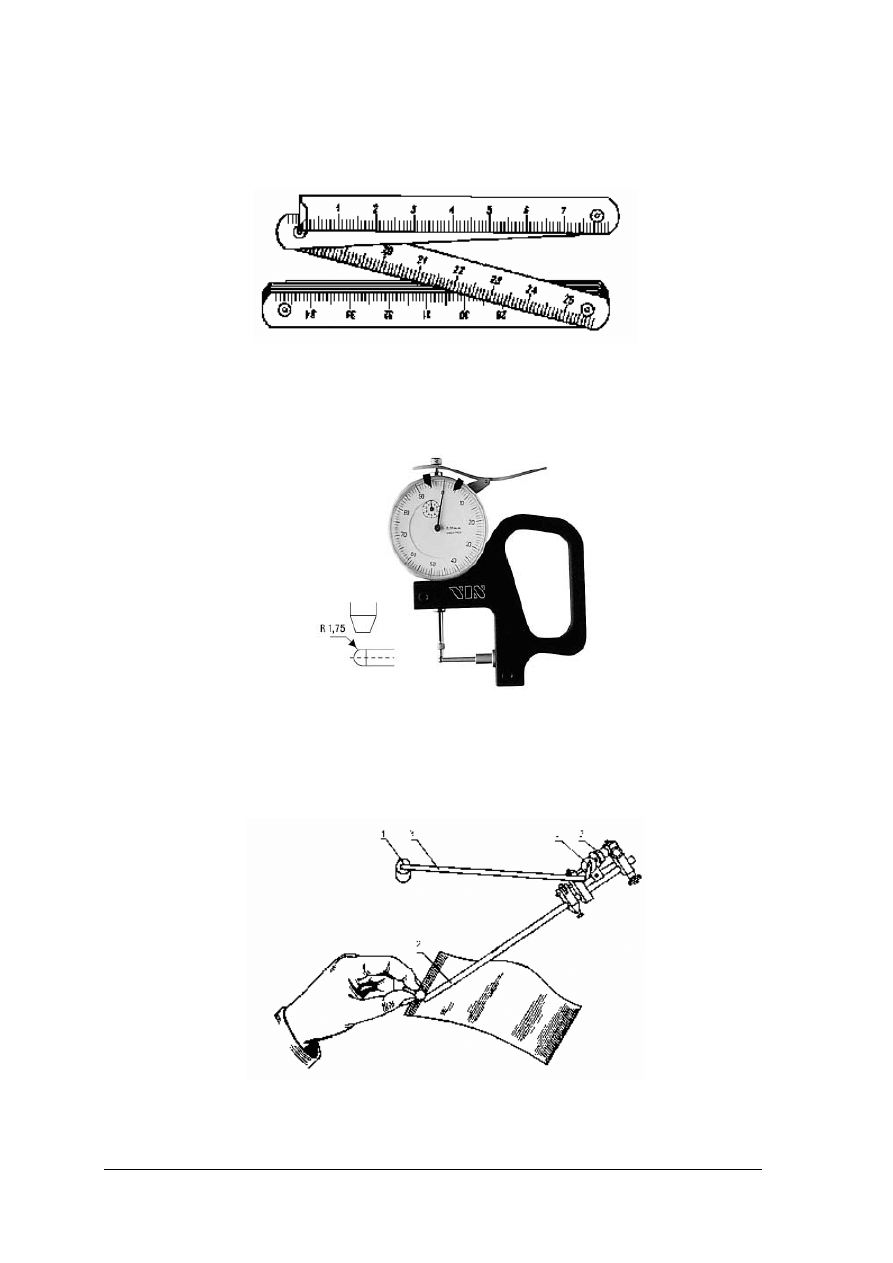

Te proste przyrządy stosowane w metodzie organoleptycznej to: miarka stalowa (rys.1),

grubościomierz (rys. 2), planimetr (rys. 3), termometr, ściegomierz czy suwmiarka.

Rys. 1. Linijka - do sprawdzenia wymiarów elementów czy długości ściegu [2, s. 31]

Rys. 2. Grubościomierz [7]

Rys. 3. Planimetr - do sprawdzenia wyciętych elementów, 1 – mechanizm licznika, 2 – ramię wiodące,

3 – ramię biegunowe, 4 – ciężarek, 5 – koło sumujące. [2, s. 33]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Zgodność stwierdzonych parametrów w ocenie organoleptycznej kontroler jakości

porównuje z dokumentacją techniczno – technologiczną.

W celu uniknięcia błędów konstrukcyjnych i technologicznych przy dużej produkcji

wskazane jest wykonanie próbnej serii danego wyrobu. Dzięki temu zlokalizujemy i w porę

usuniemy ewentualne błędy konstrukcyjne i technologiczne. Pozwoli to na uniknięcie strat

materiałowych i ekonomicznych.

Badania laboratoryjne półproduktów

W kontroli międzyoperacyjnej do badań laboratoryjnych, które będą wskazane do oceny

jakości półproduktów między innymi należą:

−

oznaczenie siły rozdzierania szwu imitującego szycie,

−

oznaczenie wytrzymałości spoiny klejowej na ścinanie,

−

oznaczanie spoiny klejowej na rozwarstwienie.

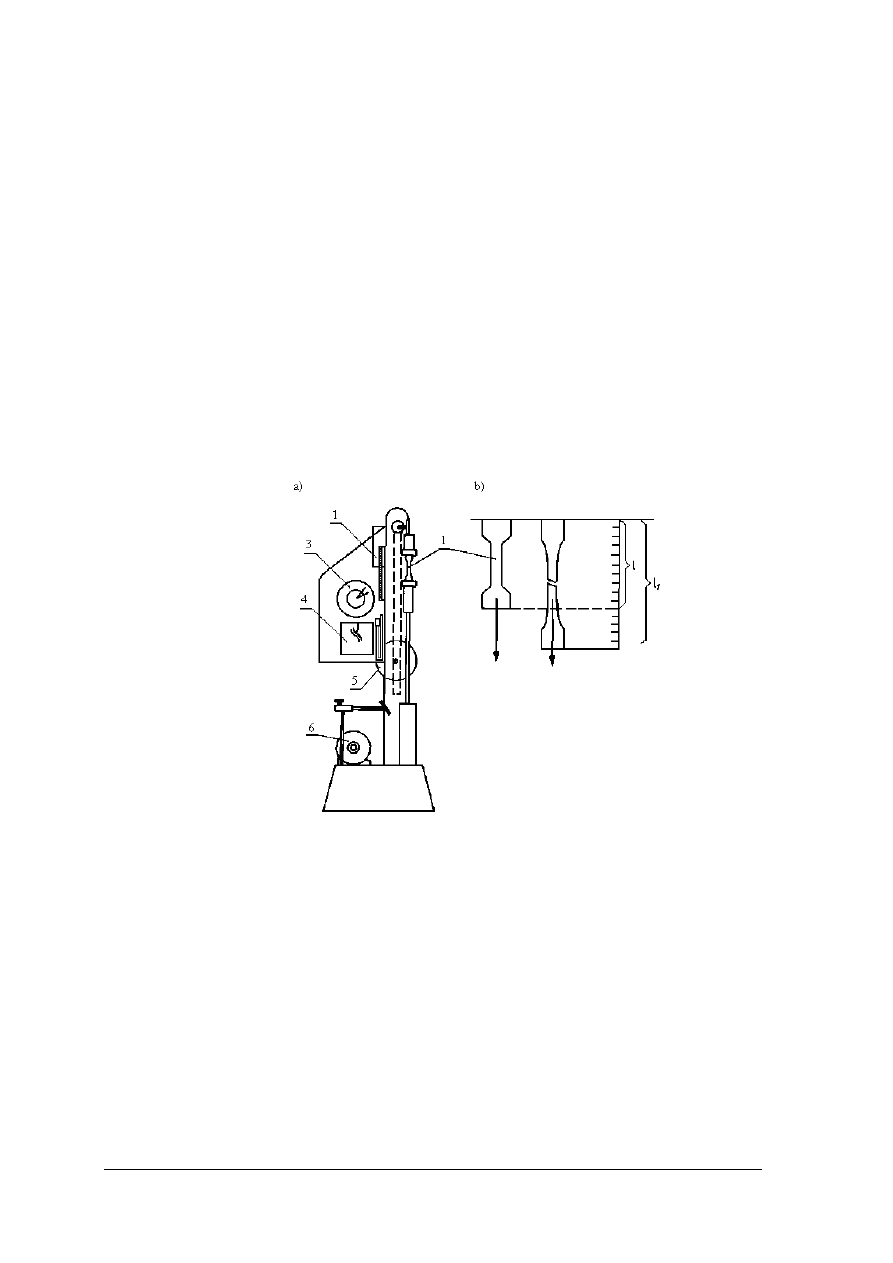

Do wykonywania badań wytrzymałościowych służy zrywarka (rys. 4).

Próbki do badań laboratoryjnych należy pobrać i przygotować zgodnie z obowiązującą

normą.

Rys. 4. Dynamometr (zrywarka) do mierzenia wytrzymałości na rozciąganie i wydłużenie skór,

materiałów skóropodobnych i innych: a) przyrząd, b) schemat działania [7, s. 99]

1 – skala do odczytywania wydłużeń, 2 – próbka skóry, 3 – skala do odczytywania wytrzymałości na

rozciąganie,4 – skala do określania rozciągliwości,5 – obciążnik dźwigni, 6 - silnik.

Wytrzymałość szwu na rozerwanie

Próbki do tego oznaczenia przygotowywane są na dwa sposoby, do wykonania badania

wytrzymałości szwu na ścinanie i rozwarstwienie.

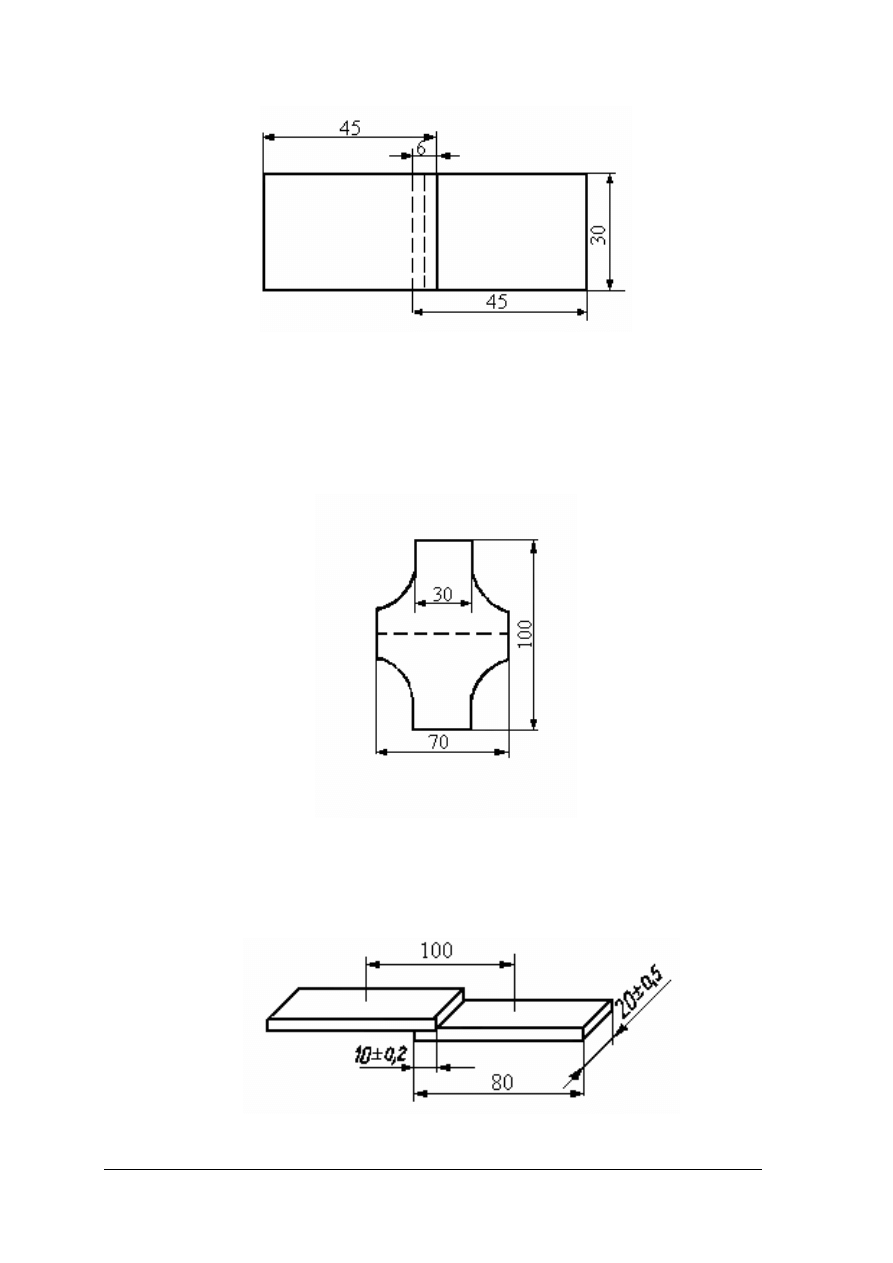

Wymiary próbki do oznaczenia wytrzymałości szwu na ścinanie przedstawia rysunek 5.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Rys. 5. Próbka do oznaczania wytrzymałości szwu na ścinanie [9, s. 183]

Oznaczenie będzie polegało na oznaczeniu siły zrywającej nitkę, w tym celu próbkę

należy umieścić w uchwytach zrywarki i poddać działaniu siły. Oznaczenie prowadzić do

momentu rozerwania nitki. Wynik wskazuje tarcza zrywarki w momencie zerwania próbki.

Oznaczenie wytrzymałości szwu na rozwarstwienie wykonywane będzie identycznie jak

oznaczenie szwu na ścinanie z tym, że próbki będą inaczej przygotowane (rys. 6).

Rys. 6. Próbka do badań na ścinanie i rozerwanie [9, s. 183]

Prowadząc powyższe oznaczenia może zdarzyć się, że dochodzi do zniszczenia

materiału, a niełączącej je nici, dlatego wyniki uzyskane w większości przypadków są

nieporównywalne w serii wykonanych badań.

Rys. 7. Oznaczenie spoiny klejowej na ścinanie. [9, s. 246]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

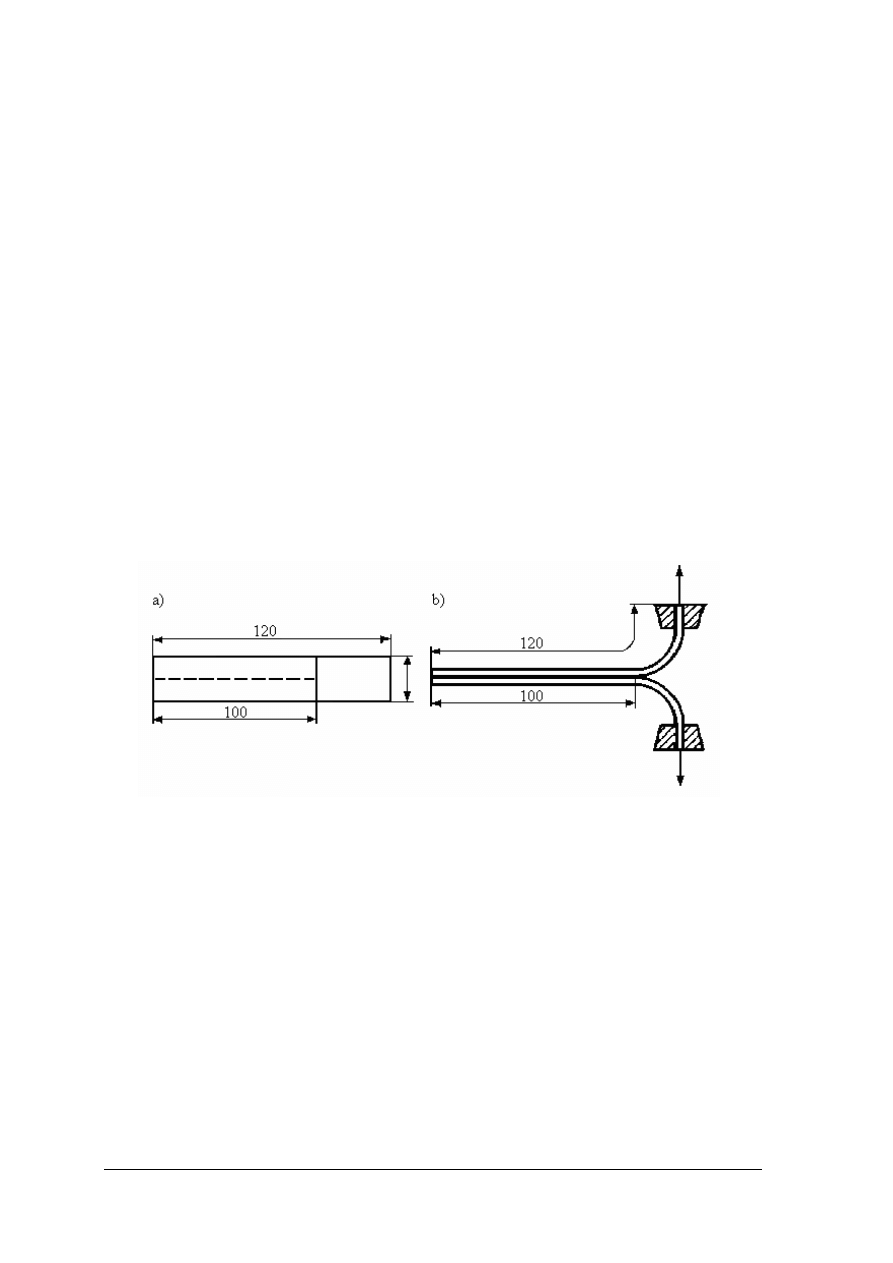

Próbka do badania wytrzymałości spoiny klejowej (rys.7) składa się z dwóch sklejonych

na zakładkę pasków materiałów. Powierzchnie przeznaczone do sklejenia należy

z obu pasków zdrapać papierem ściernym oraz oczyści z pyłu. Paski smaruje się klejem. Przy

materiałach chłonnych, klej należy nanieść dwukrotnie, następnie paski skleić na zakładkę.

Sklejone próbki klimatyzuje się w temperaturze pokojowej przez 72 godz., przy wilgotności

nieprzekraczającej70%. Próbkę mocuje się w uchwytach zrywarki tak, aby odległość miedzy

szczękami wynosiła 50mm, a sklejone miejsca znajdowały się w równych odległościach od

szczęk. Po uruchomieniu zrywarki stopniowo zwiększamy obciążenie aż do całkowitego

oddzielenia się pasków. Wynik odczytujemy z tarczy zrywarki. Wytrzymałość na ścinanie

oblicza się dzieląc siłę rozciągającą odczytaną z dynamometru przez powierzchnię sklejenia.

Do oznaczenia przygotowuje się minimum 10 próbek i jako wynik podaje się średnią

arytmetyczną.

Oznaczenie spoiny klejowej na rozwarstwienie

Próbka składa się z dwóch sklejonych do połowy długości pasków (rys. 8). Powierzchnie

obu pasków przeznaczonych do sklejenia należy odpowiednio przygotować (zdrapać,

oczyścić). Do oznaczenia przygotowuje się 10 próbek. Próbki należy klimatyzować.

Niesklejone końce pasków zamocowuje się w uchwytach zrywarki następnie próbkę poddaje

się stopniowo rozciąganiu aż do całkowitego oderwania się sklejonych części próbki.

Wytrzymałość spoiny klejowej na rozwarstwienie oblicza się dzieląc siłę rozwarstwiającą

przez szerokość sklejenia. Jako wynik podaje się średnią arytmetyczną z 10 oznaczeń.

Rys. 8. Schemat oznaczania wytrzymałości złącza klejowego na rozwarstwianie. [6, s. 305]

Dokonując analizy badań organoleptycznych i laboratoryjnych, kontrolerzy jakości mogą

zapobiec ewentualnym błędom w kolejnej produkcji.

Badania organoleptyczne i laboratoryjne wykonywane są zgodnie z normami

przedmiotowymi i czynnościowymi.

Normy przedmiotowe dotyczą przedmiotów materialnych i określają ich cechy

zewnętrzne, wymagania ogólne oraz szczegółowe. Normy te określają wymiary, barwę,

oznakowanie, kształty, wymagania techniczne itp.

Normy czynnościowe dotyczą zasad, którymi należy się kierować podczas wykonywania

czynności określonych w przedmiocie normy. Normy te obejmują sposoby badań różnych

wskaźników oceny materiałów.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie są metody oceny jakości półproduktów?

2. Co jest potrzebne kontrolerowi w czasie oceny organoleptycznej półproduktów w fazie

rozkroju, montażu i wykończenia?

3. Jak wykonać oznaczenie wytrzymałości spoiny klejowej?

4. Jak przeprowadzamy oznaczenia wytrzymałościowe szwów?

5. Na czym polega samokontrola w zakładzie produkcyjnym?

6. Czego dotyczy kontrola jakości w fazie rozkroju, montażu i wykończenia wyrobu?

7. Dlaczego kontrolerowi jakości potrzebna jest dokumentacja techniczno- technologiczna?

4.3.3. Ćwiczenia

Ćwiczenie 1

Dokonaj oceny organoleptycznej jakości wyciętych elementów.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z instrukcją bezpieczeństwa i higieny pracy w warsztatach lub w zakładzie

gdzie będzie realizowane ćwiczenie,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) dokonać oceny jakości wyciętych elementów,

4) zapisać w zeszycie ćwiczeń spostrzeżenia dotyczące jakości elementów,

5) podzielić się uwagami z innymi.

Wyposażenie stanowiska pracy:

– wycięte elementy,

– grubościomierz,

– wzorniki do rozkroju,

– dokumentacja techniczno – technologiczna,

– przybory do pisania,

– zeszyt ćwiczeń,

– literatura z rozdziału 6.

Ćwiczenie 2

Zaproponuj zakres pracy kontrolera jakości w dziale rozkroju.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) zaproponować zakres pracy pracownika kontroli jakości,

3) zapisać zakres pracy w zeszycie ćwiczeń.

Wyposażenie stanowiska pracy:

– zeszyt ćwiczeń,

– przybory do pisania,

– literatura z rozdziału 6.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Ćwiczenie 3

Dokonaj oceny organoleptycznej montażu okuć w wyrobie.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) dokonać oceny jakości zamontowanych okuć,

3) zapisać spostrzeżenia w zeszycie ćwiczeń.

Wyposażenie stanowiska pracy:

−

wyrób z zamontowanymi okuciami,

−

linijka,

−

cyrkiel,

−

dokumentacja techniczno-technologiczna,

– zeszyt ćwiczeń,

– przybory do pisania,

– literatura z rozdziału 6.

Ćwiczenie 4

Przygotuj próbki do badania wytrzymałości spoiny klejowej na ścinanie.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) wyciąć próbki,

3) zetrzeć końce próbek papierem ściernym na szerokości 10 mm,

4) usunąć pył,

5) nanieść klej jedno lub dwukrotnie,

6) połączyć próbki,

7) zastosować docisk.

Wyposażenie stanowiska pracy:

−

próbki skóry do sklejenia,

−

klej,

−

wzornik,

−

nóż,

−

pędzel,

−

papier ścierny,

−

podkład,

−

linijka,

– literatura z rozdziału 6.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

wymienić przyrządy pomiarowe stosowane w kontroli?

¨

¨

2)

wskazać zadania kontroli jakości w fazie rozkroju i montażu?

¨

¨

3)

wymienić zadania kontroli jakości w fazie wykończenia?

¨

¨

4)

określić pojęcie samokontroli?

¨

¨

5)

dokonać kontroli jakości w fazie rozkroju, montażu

i wykończenia?

¨

¨

6)

wymienić

badania

przeprowadzane

w

czasie

kontroli

międzyoperacyjnej ?

¨

¨

7)

wymienić, co jest potrzebne kontrolerowi w czasie dokonywania

kontroli organoleptycznej ?

¨

¨

8)

przedstawić badania wytrzymałości spoiny klejowej ?

¨

¨

9)

przedstawić oznaczenie wytrzymałości szwów?

¨

¨

10) dokonać oceny organoleptycznej półproduktów w fazie montaż?

¨

¨

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

4.4. Metody oceny jakości wyrobów

4.4.1. Materiał nauczania

Rozróżniamy dwie metody oceny jakości wyrobów:

1. Metodę laboratoryjną – polegającą na sprawdzeniu zgodności zakwalifikowanej partii

wyrobów z wymaganiami jakościowymi. Dokonuje się szczegółowej analizy lub części

parametrów fizykomechanicznych produkowanego wyrobu. Metodę tę stosuje się podczas

sporządzania atestów niezbędnych przy przekazywaniu dużych partii wyrobów jednego

wzoru odbiorcom krajowym i zagranicznym.

2. Metodę organoleptyczną – polegającą na sprawdzeniu za pomocą naszych zmysłów

wzroku, dotyku, smaku czy powonienia jakości wyrobu. W niektórych przypadkach

wykorzystuje się proste przyrządy pomiarowe lub wzorniki kontrolne elementów

zewnętrznych i wewnętrznych badanego wyrobu. Kontrola polega również na porównaniu

wyrobu

z

zatwierdzonym

wzorem,

dokumentacją

techniczno

technologiczną

i wymaganiami norm.

Metoda organoleptyczna

Kontrola jakości wyrobów gotowych ma na celu sprawdzenie prawidłowości podziału na

grupy i rodzaje asortymentowe, (które zostały omówione w jednostce modułowej

744[01].O1.02), prawidłowości montażu, wymiarów zewnętrznych i wewnętrznych, a także

ostateczne stwierdzenie przydatności wyrobu do użytku oraz klasyfikację wyrobu pod

względem użytkowym i estetycznym. Korzystając z dokumentacji techniczno technologicznej

pracownik

kontroli

jakości

stwierdza

prawidłowość

zastosowanych

materiałów

podstawowych, pomocniczych, rozwiązań konstrukcyjnych czy zastosowanych technik

montażu.

Podstawą oceny jakości wyrobów są aktualne obowiązujące normy określające wady

materiałowe i błędy wykonania oraz wskazanie wad niedopuszczalnych i dopuszczalnych dla

gotowego wyrobu.

W wyrobach kaletniczych powszechnego użytku możemy wyróżnić błędy dopuszczalne

(tab.2) i niedopuszczalne (tab.3) dotyczące zarówno błędów materiałowych jak i wykonania,

zamieszczone w Branżowej Normie

01

8509

76

−

−

BN

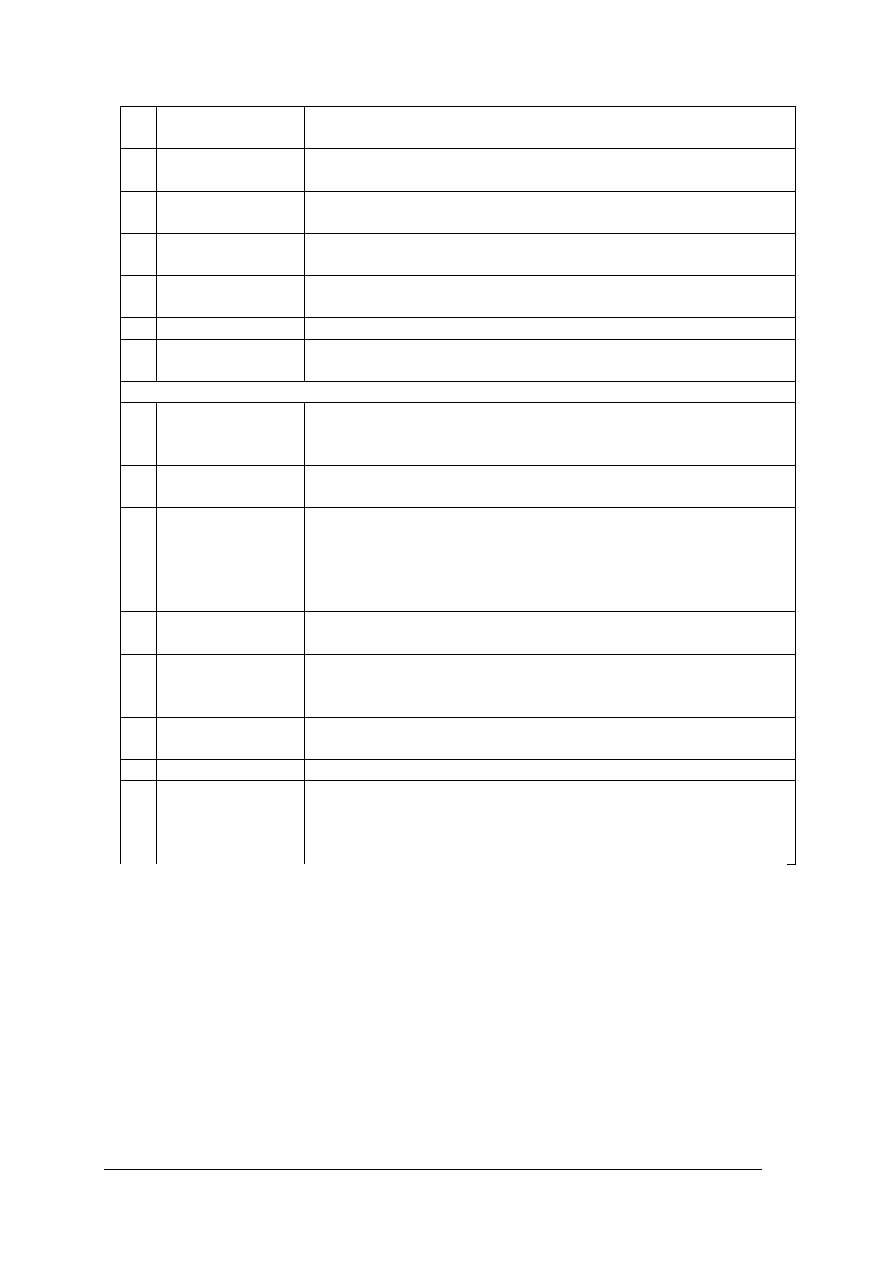

Tab. 2 Błędy niedopuszczalne [BN]

Nazwa błędu

Opis błędu

lp.

Błędy materiałowe

1

2

3

1

blizna

wada powierzchni w postaci wgłębienia lub uwypuklenia

o różnych kształtach; w tkaninach brak nitki w osnowie lub

wątku

2

lepkość powłoki

kleistość powłoki kryjącej, powodująca sklejenia materiałów

składanych licem do lica

3

nietrwałość

barwy

mała odporność na suche i mokre tarcie powodujące zabarwienie

środka trącego w stopniu przekraczającym wymagania określone

w normie przedmiotowej

4

wykwit

nieusuwalny nalot na powierzchni barwnika, pigmentu, a także

innych substancji

5

plamy trwałe

różnego pochodzenia nieusuwalne plamy, naloty i zabrudzenia

występujące na elementach zewnętrznych (widocznych)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

6

rozwarstwienie

brak

przyczepności

między

poszczególnymi

warstwami

materiału

7

pękanie

wyraźnie widoczne na płaszczyznach rysy, szpary i szczeliny

powstające na skutek pękania warstwy wykończeniowej

8

odstawanie lica

oddzielanie się warstwy licowej od podłoża, widoczne przy

zginaniu materiału licem do wewnątrz

9

zgniecenie

trwałe mechaniczne załamanie surowca, nie dające się

rozprostować

10 wadliwe okucia

okucia nie spełniające swojej funkcji zgodnie

z przeznaczeniem

11 rdza

brunatne plamy na powierzchni okuć spowodowane korozją

12 wżer w okuciach

zniszczenie na skutek korozji występujące w postaci wgłębienia

lub wąskiego kanalika sięgającego w głąb metalu

Błędy wykonania

13 uszkodzenia

częściowe zniszczenie powierzchni wyrobu, dziury, przecięcia,

przebicia, wyrwy, znaki od wypalania i skaleczenia na stronie

zewnętrznej

14 rozklejenie

częściowe lub całkowite oddzielenie się sklejonych elementów

wyrobu

15 wadliwe

rozmieszczenie

elementów

podstawowych

i okuć

rozmieszczenie elementów podstawowych i okuć w wyrobie

niezgodne z zatwierdzonym wzorem

16 wadliwe

zgrzewanie

rozwarstwianie się elementów w miejscu łączenia oraz oparzenia

spowodowane iskrzeniem

17 wadliwie

umocowane

okucia

nietrwałe przymocowanie okuć

18 pokaleczone

okucia

wyraźnie widoczne w częściach zewnętrznych skaleczenia lub

pogniecenia okuć w trakcie montażu

19 wadliwe ściegi

przerwy w ściegach, brak zakończenia linii szycia

20 pomarszczenie

i ściągnięcia

materiału

niezamierzone

pomarszczenia

i

ściągnięcia

materiału

spowodowane

nieodpowiednim szyciem, klejeniem, zgrzewaniem

i zawijaniem

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

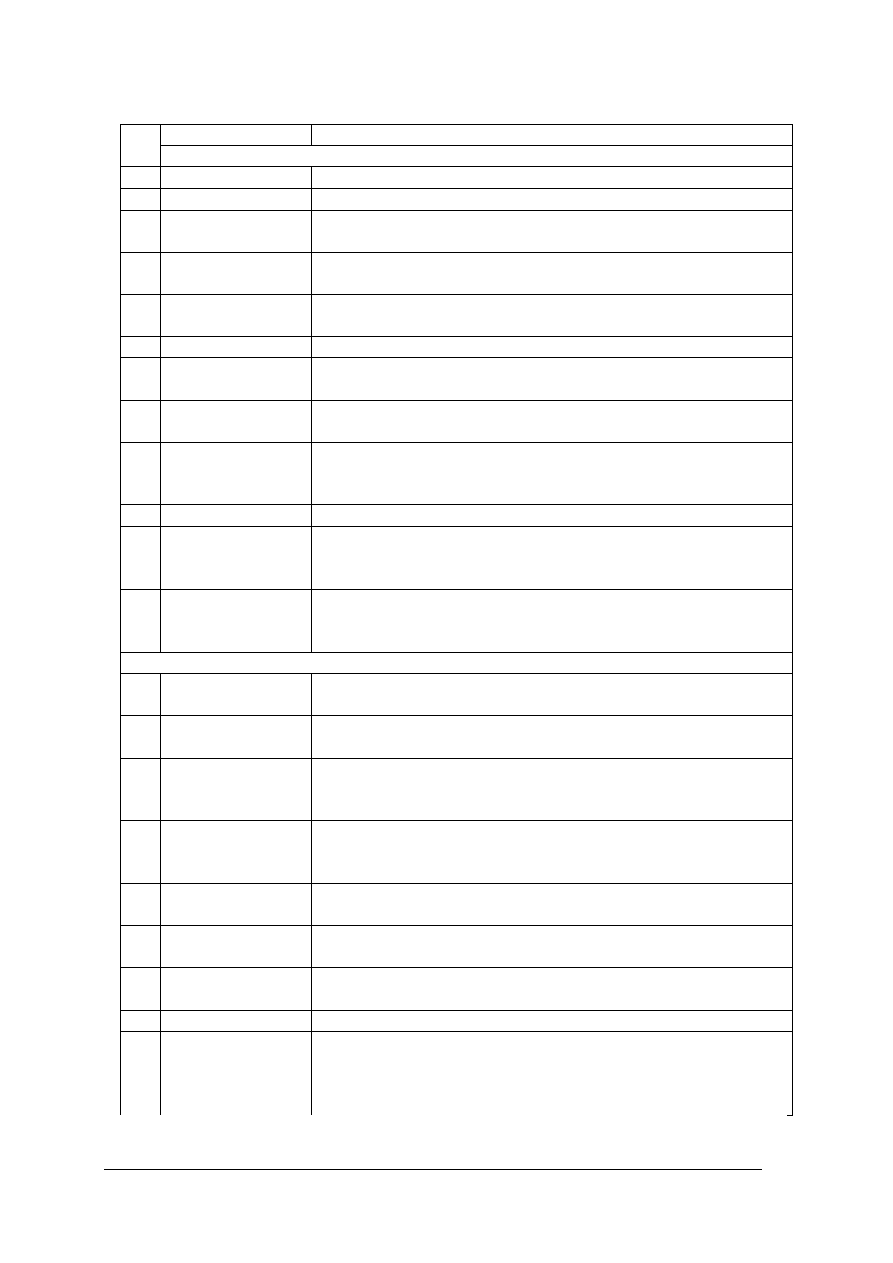

Tab. 3 Błędy dopuszczalne [BN]

Nazwa błędu

Opis błędu

lp

Błędy materiałowe

1

2

3

1

chropowatość lica

szorstkość powłoki kryjącej wyczuwalna dotykiem

2

jarzmowatość

wada strukturalna skóry w postaci widocznych i wyczuwalnych

fałd w części karkowej

3

wiotkość

miejscowa

wyraźnie wyczuwalne rozluźnienia części skóry w porównaniu

z pozostałą powierzchnią sztuki

4

łysina

miejscowy brak podniesionych włókien w skórach, tworzywach

sztucznych lub w tkaninach drapanych

5

matowość

miejscowy, niezamierzony brak połysku

6

nierównomierność

deseniu

wyraźnie widoczna niezamierzona nierównomierność faktury

7

niejednolitość

barwy

niezamierzony brak jednolitości odcienia barwy w materiale

jednobarwnym

8

pękanie

mało widoczne rysy, szpary i szczeliny w miejscach zawinięcia

lub zagięcia, powstające na skutek pękania warstwy

wykończeniowej

9

zgrubienie

miejscowe zgrubienie powłoki kryjącej

10

plamy trwałe

różnego rodzaju nieusuwalne plamy, naloty i zabrudzenia

występujące

na

elementach

wewnętrznych

lub

mało

widocznych

11

smuga

plama w postaci wydłużonej, przypominająca wstęgę lub

pasmo powstające na skutek niewłaściwego nabłyszczania,

prasowana lub deseniowania

Błędy wykonania

12

skaleczenie

mechaniczne uszkodzenia powierzchni wyrobu po stronie

wewnętrznej do 1/3 grubości

13

niewłaściwe nici

różnica w grubości lub odcieniu barwy nici występujących

w wyrobie od zastosowanych w zatwierdzonym wzorze

14

niewłaściwie

rozmieszczone

elementy

wyraźnie widoczne rozmieszczenie elementów pomocniczych

i okuć w wyrobie, niezgodne z zatwierdzonym wzorem

15

nierówne

zawinięcie

brzegów

wyraźnie widoczne krzywe lub różne szerokości zawinięć

brzegów

16

pokaleczone

okucia

pokaleczone lub pogniecione w trakcie montażu okucia

w częściach wewnętrznych

17

skrzywienie linii

szycia

wyraźne odchylenie ściegów od linii szycia

18

wadliwe

liniowanie

wyraźne odchylenia śladu liniowania od krawędzi wyrobu lub

zanik liniowania

19

wytopy

nadmierne wytopy surowca w wyrobach zgrzewanych

20

pomarszczenia

i ściągnięcia

materiału

niezamierzone

pomarszczenia

i

ściągnięcia

materiału

spowodowane

nieodpowiednim

szyciem,

klejeniem,

zgrzewaniem

i zawijaniem

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

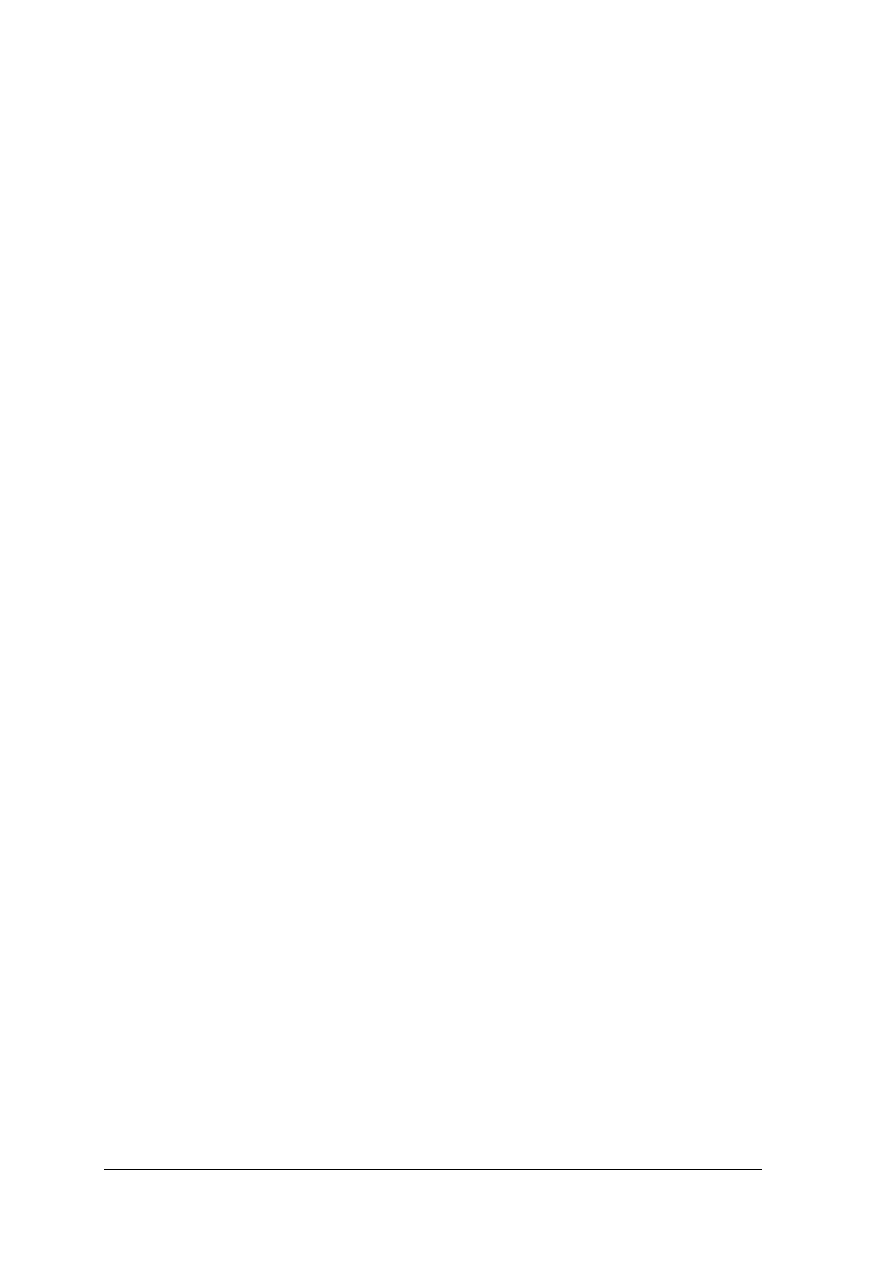

Wielkość oraz punktacja błędów dopuszczalnych w częściach zewnętrznych i wewnętrznych

wyrobów kaletniczych i rymarskich powszechnego użytku podaje tabela 4.

Tab. 4 Wielkość oraz punktacja błędów [ BN]

Nazwa wyrobu

walizy,

torby,

worki

nesesery,

teczki,

tornistry

torebki

portfele

portmonet

ki

pasy

i paski,

etui,

futerały,

wyroby

drobne

miejsce występowania błędu

Nr

bł

ęd

u

Wielkość

błędu

Z

W

Z

W

Z

W

Z

W

Z

W

1

2

3

4

5

6

7

8

9

10

11

12

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

za każdy 1 cm

2

za każdy 1 cm

2

za każdy 1 cm

2

za każdy 1 cm

2

za każdy 1 cm

2

za każdy 1 cm

2

za każdy 1 cm

2

za każdy 1 cm

2

za każdy 1 cm

2

za każdy 1 cm

2

za każdy 1 cm

2

za każdy 1 cm

2

lub

cm bieżący

za odchylenia o 1

numer lub 1 stopień

odcienia barwy

za jeden element

za każdy 1 cm

długości

za skaleczenie lub

zgniecenie

do ± 1mm od linii

3

2

1

3

5

3

1

2

2

1

2

0

4

4

3

0

0

0

0

0

0

0

0

2

0

0

1

2

0

1

1

1

3

2

3

2

2

2

1

2

2

1

2

0

4

4

3

0

0

0

0

0

0

0

0

2

0

0

1

2

0

1

1

1

5

3

2

3

2

3

2

2

5

3

3

0

4

4

3

0

0

0

0

0

0

0

0

2

0

0

3

2

0

1

1

1

1

2

5

3

3

2

1

2

5

3

5

0

2

4

3

0

0

0

0

0

0

0

0

2

0

0

3

2

0

1

0

1

1

1

4

2

1

2

1

2

4

2

3

0

2

4

3

0

0

0

0

0

0

0

0

2

0

0

2

2

0

1

1

1

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

18

19

20

wyznaczonej

ponad 1mm

odchylenia od linii

wyznaczonej

za jeden wytop lub 1

cm

2

za 1cm

2

Z - w częściach

zewnętrznych

W - w częściach

wewnętrznych

2

1

2

1

1

0

0

0

2

1

2

1

1

0

0

0

3

3

2

3

1

0

0

3

4

3

2

5

1

0

0

0

2

2

2

3

1

0

0

0

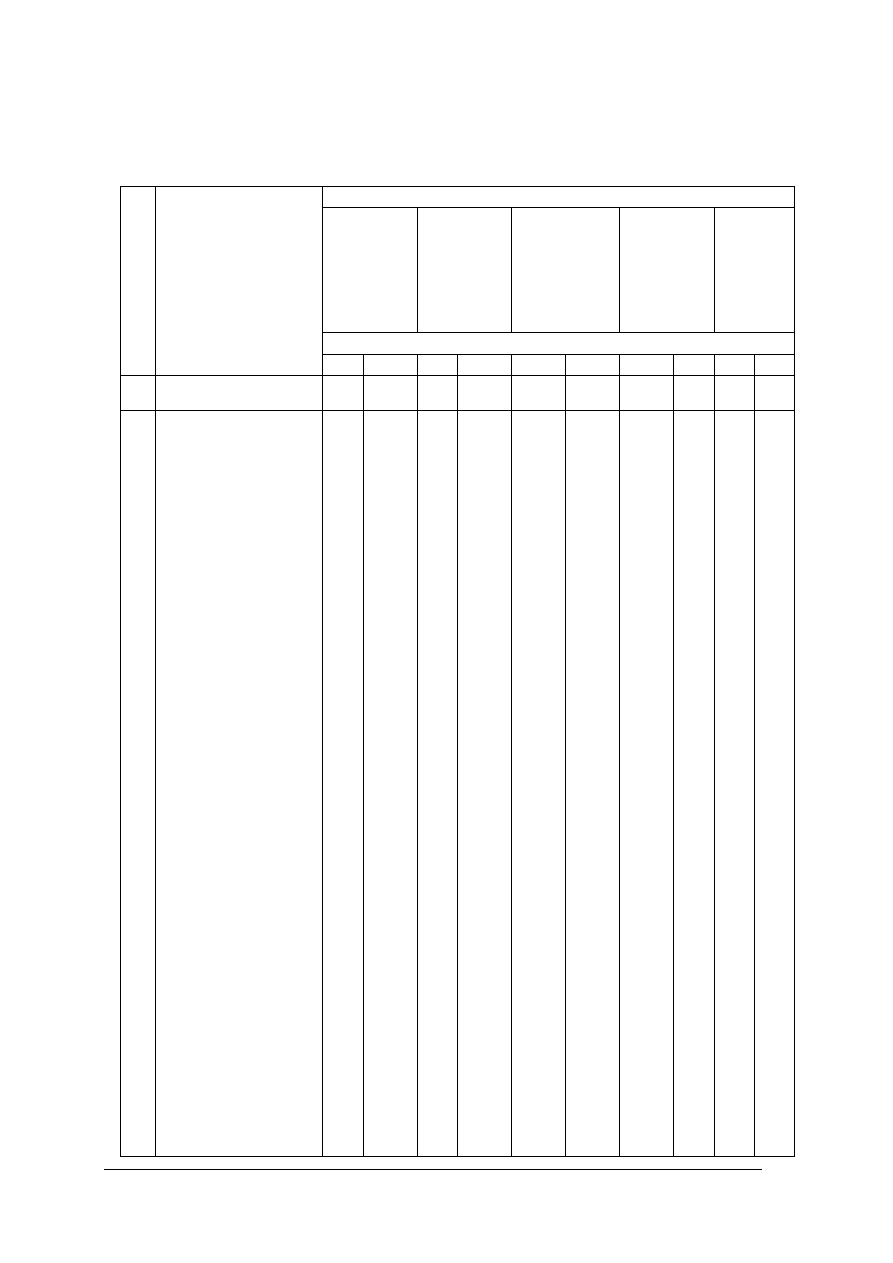

Podział na gatunki

Wymagania ogólne:

1. Podziałowi na gatunki podlegają wszystkie wyroby niemające błędów niedopuszczalnych.

2. Wyroby, w których stwierdzono błędy niedopuszczalne lub dopuszczalne, lecz występujące

w większym nasileniu niż przyjęto dla gatunku II zalicza się do wyrobów pozagatunkowych.

3. Ustalenia gatunku dokonuje się przez stwierdzenie błędów nieuzbrojonym okiem, przy

rozproszonym świetle i bez użycia siły.

4. W przypadku występowania w tym samym miejscu więcej niż jednego błędu, liczy się tylko

błąd najwyżej punktowany.

5. Błędy niewymienione w normie i nie ujęte w normach przedmiotowych, oraz wielkość błędów

dopuszczalnych występująca w mniejszym nasileniu, uważa się za dopuszczalne w wyrobie

i niepodlegające punktacji.

6. W przypadku stwierdzenia błędu niewymienionego w normie o istotnym znaczeniu dla wartości

użytkowej lub wyglądu estetycznego wyrobu, błąd należy ocenić na podstawie porozumienia

między producentem i odbiorcą.

Gatunki

Rozróżnia się dwa gatunki — I i II w zależności od zgodności wyrobu z wymaganiami

ogólnymi oraz sumy punktów błędów dopuszczalnych, które podaje tabela 5.

Ustalenia gatunku

W zależności od liczby stwierdzonych punktów za błędy dopuszczalne, wyroby zalicza się do

właściwego gatunku według tabeli 5.

Tab. 5 Ustalenia gatunku [BN]

Największa dopuszczalna

liczba punktów

Lp.

Grupy wyrobów

gatunek I

gatunek II

1

2

3

4

1

2

3

4

5

6

walizy

torby

worki

teczki

tornistry

nesesery

10

16

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

7

torebki

8

12

8

9

10

11

12

13

14

portfele

portmonetki

pasy i paski

etui

futerały

szelki

wyroby kaletnicze i rymarskie drobne

5

9

Metoda laboratoryjna oceny jakości gotowego wyrobu obejmuje przede wszystkim

określenie parametrów fizycznych. Zakres i sposoby badań laboratoryjnych są ustalone

odpowiednimi normami czynnościowymi. W przemyśle dokonuje się wielu rodzajów badań

laboratoryjnych, umożliwiających ocenę użytkową gotowego wyrobu. Podstawową grupę

stanowią badania wytrzymałościowe, które mogą być określane w cyfrach wymiernych,

pozwalających wyciągnąć wnioski technologiczne.

Badania wytrzymałościowe

Przed przystąpieniem do badań wytrzymałościowych należy odpowiednio pobrać

i przygotować próbki wyrobów kaletniczych.

Badania wytrzymałościowe stosuje się w przypadkach:

−

ustalenia parametrów wytrzymałościowych dla nowych wzorów wprowadzanych do

produkcji,

−

badań kontrolnych na zgodność z parametrami określonymi w normach przedmiotowych.

Badania użytkowe obejmują swym zakresem badania na:

−

zmęczenie dynamiczne,

−

uderzenie przy swobodnym spadku,

−

przebicie udarowe,

−

nacisk statyczny,

−

natrysk wodą.

4.4.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie są metody oceny jakości wyrobów?

2. Na czym polega ocena wyrobów metodą organoleptyczną?

3. Na czym polega ocena jakości wyrobów metodą laboratoryjną?

4. Kiedy stosowana jest metoda laboratoryjna oceny jakości wyrobów?

5. Jaki jest cel kontroli jakości wyrobów gotowych?

6. Co jest podstawą oceny jakości wyrobów?

7. Czego dotyczą błędy dopuszczalne i niedopuszczalne?

8. Jak dzielimy błędy dopuszczalne?

9. Czego dotyczy punktacja błędów dopuszczalnych?

10. Od czego zależy klasyfikacja wyrobów na gatunki?

11. Jakie to są wyroby pozagatunkowe?

12. W jaki sposób dokonuje się ustalenia gatunku?

13. Jakie mamy gatunki wyrobów?

14. Kiedy dokonujemy oceny laboratoryjnej wyrobów?

15. Jakie znasz badania wytrzymałościowe wyrobów?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

4.4.3. Ćwiczenia

Ćwiczenie 1

Dokonaj oceny organoleptycznej paska męskiego, rozróżnij błędy dopuszczalne

i niedopuszczalne.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) dokonać oceny organoleptycznej wyrobu,

3) zapisać zaobserwowane błędy,

4) nazwać błędy.

Wyposażenie stanowiska pracy:

−

wyrób gotowy – pasek męski,

−

stół,

−

przyrządy pomiarowe,

−

zatwierdzony wzór wyrobu,

−

dokumentacja techniczno technologiczna,

−

wzorniki,

−

przybory do pisania,

−

zeszyt ćwiczeń,

−

literatura z rozdziału 6.

Ćwiczenie 2

Znając wielkość błędów dopuszczalnych zaklasyfikuj dany wyrób do odpowiedniego

gatunku.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) dobrać punktację do wskazanych błędów dopuszczalnych,

3) zsumować punktację,

4) zaklasyfikować wyrób do gatunku na podstawie tabeli ,

5) zapisać wnioski w zeszycie ćwiczeń.

Wyposażenie stanowiska pracy:

– wykaz błędów dopuszczalnych i ich wielkości,

– wyrób,

– przybory do pisania,

– zeszyt ćwiczeń,

– literatura z rozdziału 6.

Ćwiczenie 3

Na podstawie danego wyrobu wskaż błędy wykonania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) dokonać oceny wykonania wyrobu,

3) wypisać zauważone błędy wykonania,

4) zapisać wyniki w zeszycie ćwiczeń.

Wyposażenie stanowiska pracy:

– wykaz błędów wykonania,

– wyrób,

– przybory do pisania,

– zeszyt ćwiczeń,

– literatura z rozdziału 6.

Ćwiczenie 4

Dokonaj oceny jakości wykończenia gotowego wyrobu.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) dokonać oceny wykończenia wyrobu,

3) zapisać wyniki w zeszycie ćwiczeń.

Wyposażenie stanowiska pracy:

– wyrób,

– przybory do pisania,

– zeszyt ćwiczeń,

– literatura z rozdziału 6.

4.4.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

przeprowadzić ocenę organoleptyczną jakości wyrobów?

¨

¨

2)

rozróżnić błędy dopuszczalne i niedopuszczalne?

¨

¨

3)

wymienić metody oceny jakości wyrobów?

¨

¨

4)

wymienić gatunki wyrobów?

¨

¨

5)

scharakteryzować metodę organoleptyczną oceny jakości

wyrobów?

¨

¨

6)

scharakteryzować metodę laboratoryjną oceny wyrobów?

¨

¨

7)

dokonać klasyfikacji wyrobów do odpowiedniego gatunku?

¨

¨

8)

wymienić badania wytrzymałościowe wyrobów?

¨

¨

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

5. SPRAWDZIAN OSIĄGNIĘĆ

INSTRUKCJA DLA UCZNIA

1. Przeczytaj uważnie instrukcję.

2. Podpisz imieniem i nazwiskiem kartę odpowiedzi.

3. Zapoznaj się z zestawem pytań testowych.

4. Test zawiera 20 zadań dotyczących oceniania jakości wyrobów kaletniczych. Wszystkie

pytania są pytaniami wielokrotnego wyboru.

5. Udzielaj odpowiedzi tylko na załączonej karcie odpowiedzi:

–

w pytaniach wielokrotnego wyboru zaznacz prawidłową odpowiedź X (w przypadku

pomyłki należy błędną odpowiedź zaznaczyć kółkiem, a następnie ponownie

zakreślić odpowiedź prawidłową).

6. Odpowiedzi udzielaj samodzielnie, bo tylko wtedy będziesz miał satysfakcję

z wykonanego zadania.

7. Trudności mogą przysporzyć Ci pytania: 1, 2, 19, 20 gdyż są one na poziomie

trudniejszym niż pozostałe.

8. Kiedy udzielenie odpowiedzi będzie Ci sprawiało trudność, wtedy odłóż jego rozwiązanie

na później i wróć do niego, gdy zostanie Ci wolny czas.

9. Na rozwiązanie testu masz 60 minut.

Powodzenia!

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

ZESTAW ZADAŃ TESTOWYCH

1. Badania wytrzymałościowe dla połączeń klejowych wykonywane są za pomocą

a) zrywarki.

b) twardościomierza.

c) planimetru.

d) suwmiarki.

2. Poprawność naszycia kieszeni na ściankę przednią kontroler sprawdza za pomocą

a) karty wymiarów.

b) wzornika krojenia.

c) wzornika montażowego.

d) rozkładki do rozkroju.

3. Podstawą oceny jakości kleju są badania

a) laboratoryjne.

b) organoleptyczne.

c) higieniczne.

d) chemiczne.

4. Kontrola międzyoperacyjna ma na celu

a) kontrolę ciągłą wszystkich operacji procesu produkcyjnego.

b) kontrolę materiałów podstawowych.

c) kontrolę materiałów pomocniczych.

d) kontrolę klejów stosowanych w fazie produkcji.

5. Dla waliz największa dopuszczalna liczba punktów kwalifikująca je do I gatunku to

a) 5.

b) 10.

c) 12.

d) 16.

6. Dla portfeli największa liczba błędów dopuszczalnych kwalifikująca wyroby do I gatunku to

a) 2.

b) 5.

c) 8.

d) 9.

7. Kształt wyciętych elementów sprawdzany jest za pomocą

a) planimetru.

b) grubościomierza.

c) wzorników do rozkroju.

d) norm przedmiotowych.

8. Do niedopuszczalnych błędów wykonania zaliczamy

a) wadliwe ściegi.

b) wadliwe liniowanie.

c) niewłaściwe nici.

d) wytopy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

9. Rozwarstwienie to

a) trwałe mechaniczne załamanie surowca.

b) kleistość powłoki kryjącej.

c) brak przyczepności między warstwami materiału.

d) mała odporność na tarcie mokre i suche.

10. Ocenę organoleptyczną i laboratoryjną półproduktów wykonujemy, aby

a) zmniejszyć zużycie materiałów.

b) zapobiec błędom w kolejnych etapach produkcji.

c) poprawić organizację produkcji.

d) usprawnić pracę działu zaopatrzenia.

11. Planimetr służy do mierzenia

a) powierzchni elementów.

b) temperatury.

c) wilgotności.

d) gęstości cieczy.

12. O zakwalifikowaniu wyrobu do pierwszego gatunku decyduje

a) liczba błędów niedopuszczalnych.

b) liczba błędów dopuszczalnych.

c) liczba niedopuszczalnych błędów materiałowych.

d) liczba niedopuszczalnych błędów wykonania.

13. Tektury w kontroli przedprodukcyjnej bada się pod kątem

a) przetłuszczenia.

b) zabarwienia.

c) przebarwienia.

d) rozwarstwiania.

14. Kontrola międzyoperacyjna montażu dotyczy

a) jakości nici i igieł.

b) jakości materiałów pomocniczych.

c) jakości materiałów podstawowych.

d) łączenia części składowych w gotowy wyrób.

15. W ocenie organoleptycznej wyrobów kontroler wykorzystuje przede wszystkim

a) wzrok i dotyk.

b) normy materiałowe.

c) analizy laboratoryjne.

d) dokumentacje techniczno–technologiczną.

16. Kierownik DKJ w zakładzie podlega bezpośrednio

a) kierownikowi produkcji.

b) dyrektorowi zakładu.

c) kierownikowi do spraw ekonomicznych.

d) kierownikowi do spraw marketingu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

17. O zaklasyfikowaniu wyrobu do odpowiedniego gatunku decyduje ilość błędów

dopuszczalnych, które określa

a) dokumentacja.

b) branżowa norma.

c) dyrektor zakładu.

d) kierownik DKJ.

18. W sferze przedprodukcyjnej kontroli jakości podlegają

a) surowce.

b) półprodukty.

c) wycięte elementy.

d) gotowy wyrób.

19. Próbka reprezentatywna oznacza liczbę

a) skór dostarczoną do zakładu produkcyjnego.

b) skór wadliwych.

c) pobranych skór do oceny jakościowej.

d) skór zwróconych do garbarni.

20. Laboratoryjne badanie nici polega na oznaczeniu ich

a) grubości.

b) koloru.

c) wydłużenia.

d) połysku.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

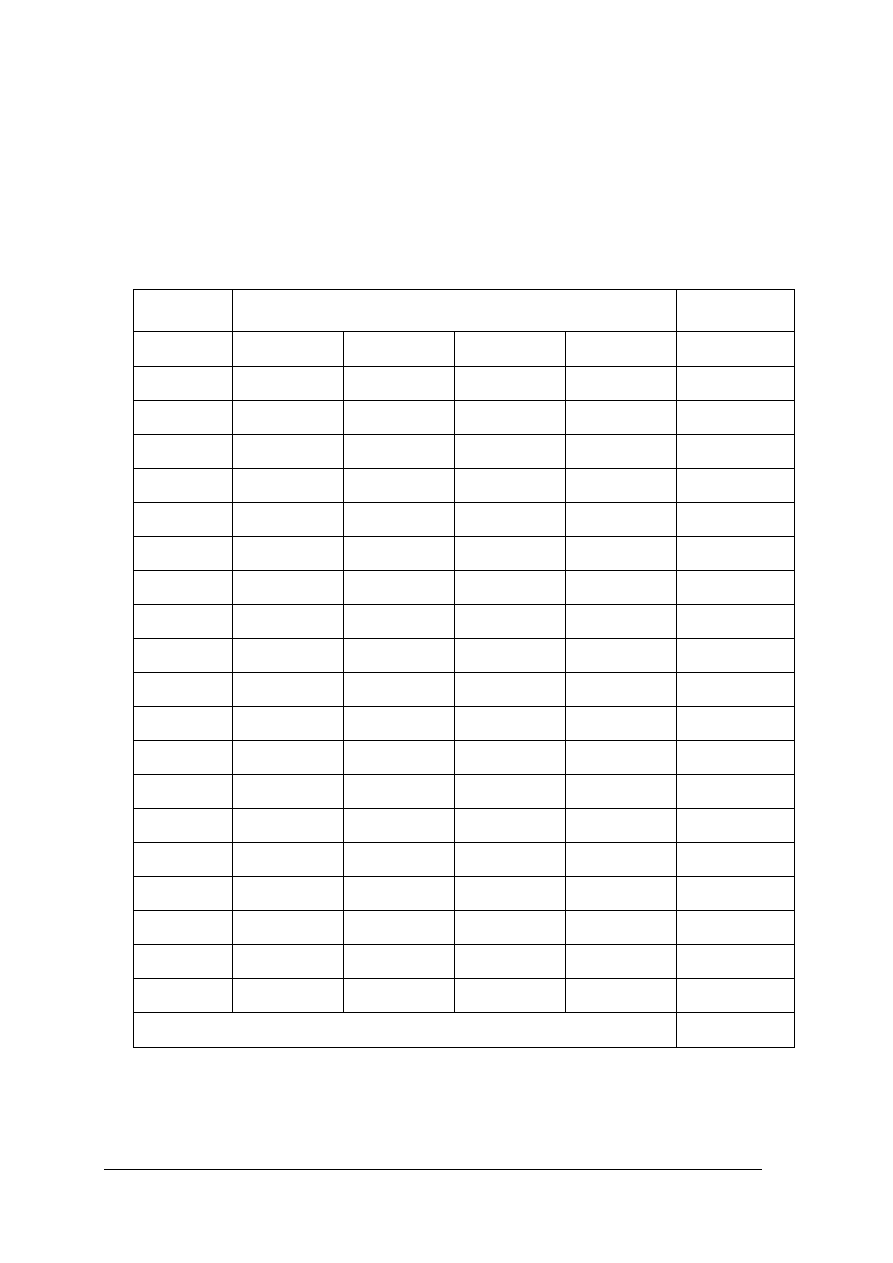

KARTA ODPOWIEDZI

Imię i nazwisko ……………………………………………………..

Ocenianie jakości wyrobów kaletniczych

Zakreśl poprawną odpowiedź.

Nr

zadania

Odpowiedź

Punktacja

1

a

b

c

d

2

a

b

c

d

3

a

b

c

d

4

a

b

c

d

5

a

b

c

d

6

a

b

c

d

7

a

b

c

d

8

a

b

c

d

9

a

b

c

d

10

a

b

c

d

11

a

b

c

d

12

a

b

c

d

13

a

b

c

d

14

a

b

c

d

15

a

b

c

d

16

a

b

c

d

17

a

b

c

d

18

a

b

c

d

19

a

b

c

d

20

a

b

c

d

Razem:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

6. LITERATURA

1. Christ J. W. Kaletnictwo. WSiP, Warszawa 1987

2. Czyżewski H.: Krawiectwo. WSiP, Warszawa 1996

3. Giera K., Werpachowski W.: Księga jakości. MCNEMT, Radom 1994

4. Persz T.: Obuwnictwo przemysłowe Cz. II. WSiP, Warszawa 1986

5. Persz T.: Materiałoznawstwo dla techników przemysłu skórzanego. WSiP, Warszawa 1992

6. Aktualne normy dotyczące oceny jakości wyrobów skórzanych

7. http://www.lepla.edu.pl/pl/modules/Activities/p04/images/wpe7.gif

Wyszukiwarka

Podobne podstrony:

16 Ocenianie jakości wyrobów kaletniczych

15 Ocenianie jakosci wyrobowid Nieznany (2)

15 Ocenianie jakosci wyrobow fu Nieznany (2)

15 Ocenianie jakości wyrobów futrzarskich

15 Ocenianie jakości wyrobów

Ocenianie jakości surowców i materiałów do produkcji wyrobów kaletniczych

Ocenianie jakości surowców, materiałów i wyrobów gotowych

10 Ocenianie jakości surowców, materiałów i wyrobów

10 Ocenianie jakości surowców, materiałów i wyrobów

12 Kontrolowanie jakosci wyrobo Nieznany (2)

Kontroler jakosci wyrobow elekt Nieznany

27 Kardas Prusak Gajek Analiza jakosci wyrobow

Kontroler jakosci wyrobow mecha Nieznany

Skarga z powodu złej jakości wyrobów

10 Wykonywanie modeli wyrobów kaletniczych

Właściwości reologiczne półprod. ciastkarskich i ich wpływ na jakośc wyrobów

Skarga z powodu złej jakości wyrobów

więcej podobnych podstron