„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Maria Molendowska

Ocenianie jakości wyrobów

311[35].Z3.06

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

dr inż. Tadeusz Sadowski

inż. Stanisław Pietryka

Opracowanie redakcyjne:

mgr inż. Maria Molendowska

Konsultacja:

mgr inż. Zdzisław Feldo

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 311[35].Z3.06,

,,Ocenianie jakości wyrobów", zawartego w modułowym programie nauczania dla zawodu

technik technologii wyrobów skórzanych.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Struktura organizacyjna Działu Kontroli Jakości

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

9

4.1.3. Ćwiczenia

9

4.1.4. Sprawdzian postępów

10

4.2. Metoda organoleptyczna oceny jakości

11

4.2.1. Materiał nauczania

11

4.2.2. Pytania sprawdzające

16

4.2.3. Ćwiczenia

16

4.2.4. Sprawdzian postępów

18

4.3. Metoda laboratoryjna oceny jakości wyrobów

19

4.3.1. Materiał nauczania

19

4.3.2. Pytania sprawdzające

23

4.3.3. Ćwiczenia

24

4.3.4. Sprawdzian postępów

25

5. Sprawdzian osiągnięć

26

6. Literatura

30

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny nabywaniu umiejętności teoretycznych i praktycznych

niezbędnych do oceniania jakości gotowych wyrobów skórzanych.

W poradniku zamieszczono:

1. Wymagania wstępne, czyli wykaz niezbędnych umiejętności i wiedzy, które powinieneś

mieć opanowane, aby przystąpić do realizacji tej jednostki modułowej.

2. Cele kształcenia tej jednostki modułowej, czyli umiejętności, jakie osiągniesz podczas

pracy z poradnikiem.

3. Materiał nauczania, który umożliwi Ci samodzielne przygotowanie się do wykonania

ćwiczeń i zaliczenia sprawdzianów. Do poszerzenia wiedzy wykorzystaj wskazaną

literaturę oraz inne źródła informacji.

4. Pytania sprawdzające wiedzę potrzebną do wykonania ćwiczenia.

5. Ćwiczenia, które umożliwią Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne.

6. Sprawdzian postępów.

7. Zestaw pytań sprawdzających Twoje opanowanie wiedzy i umiejętności z zakresu całej

jednostki modułowej.

8. Literaturę.

Jeżeli masz trudności ze zrozumieniem tematu lub ćwiczenia, to poproś nauczyciela lub

instruktora o wyjaśnienie i ewentualne sprawdzenie, czy dobrze wykonujesz daną czynność.

Po przerobieniu materiału spróbuj zaliczyć sprawdzian z zakresu jednostki modułowej.

Jednostka modułowa: ocenianie jakości wyrobów, której treści teraz poznasz jest jedną

z jednostek koniecznych do zapoznania się z końcowym etapem wytwarzania wyrobów

skórzanych.

Bezpieczeństwo i higiena pracy

W czasie pobytu w pracowni musisz przestrzegać regulaminów, przepisów

bezpieczeństwa i higieny pracy oraz instrukcji przeciwpożarowych, wynikających z rodzaju

wykonywanych prac. Przepisy te poznasz podczas trwania nauki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

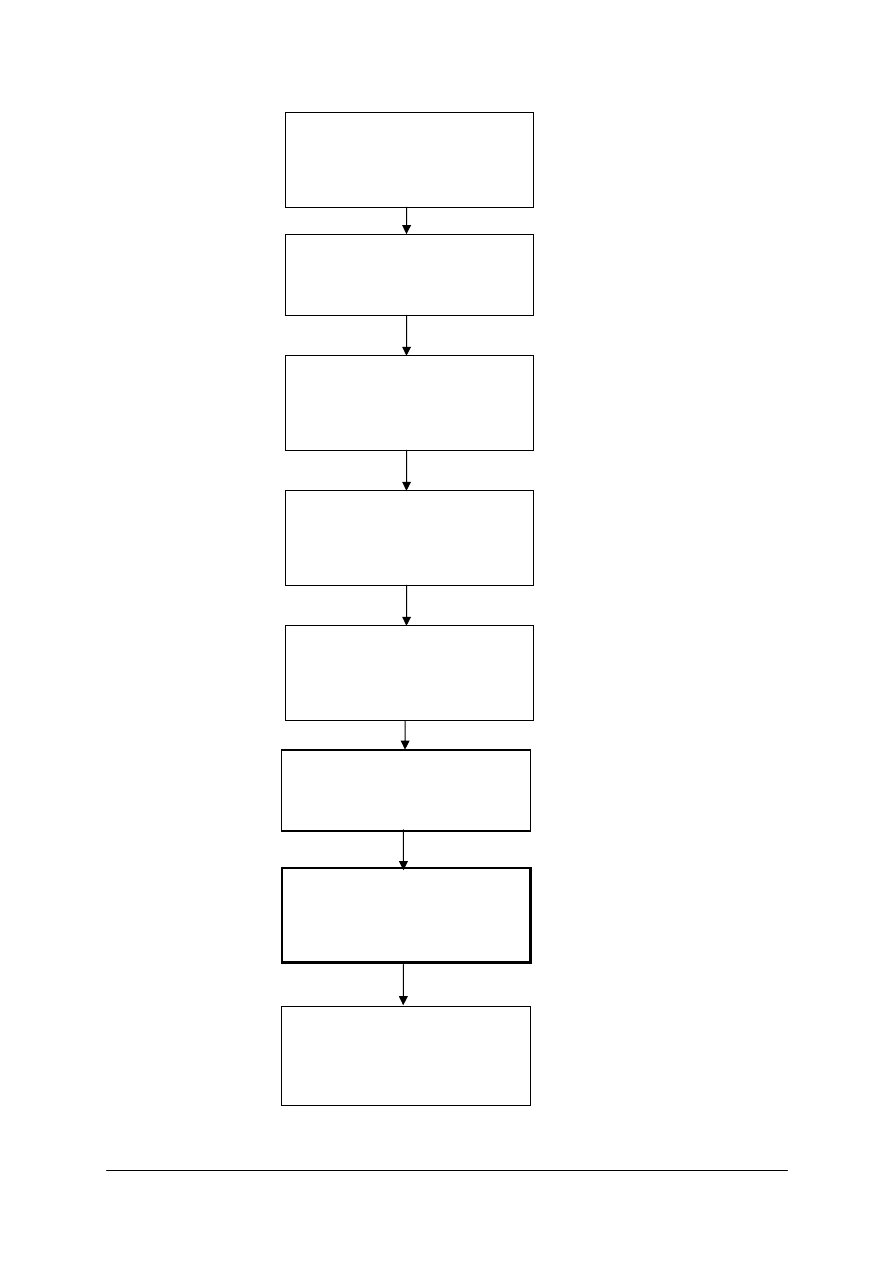

Schemat układu jednostek modułowych

311[35].Z3

Technologia wytwarzania

wyrobów skórzanych

311[35].Z3.02

Przygotowanie elementów wyrobów

skórzanych do montażu

311[35].Z3.03

Dokonywanie montażu wyrobów

skórzanych

311[35].Z3.04

Zdobienie i wykończanie wyrobów

skórzanych

311[35].Z3.01

Dokonywanie rozkroju materiałów

311[35].Z3.05

Wykonywanie międzyoperacyjnej

kontroli produkcji wyrobów skórzanych

311[35].Z3.06

Ocenianie jakości wyrobów

311[35].Z3.07

Przechowywanie i transport

wyrobów skórzanych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

– posługiwać się dokumentacją technologiczną i techniczną stosowaną w produkcji

wyrobów,

– stosować podstawowe badania organoleptyczne i oznaczenia laboratoryjne do określania

jakości materiałów użytych do produkcji wyrobów,

– rozróżniać materiały podstawowe i pomocnicze stosowne w produkcji wyrobów,

– rozróżniać maszyny, urządzenia, narzędzia i przyrządy pomiarowe stosowane w produkcji

wyrobów,

– posługiwać się przyrządami pomiarowymi,

– organizować stanowisko pracy zgodnie z wymogami ergonomii,

– korzystać z różnych źródeł informacji,

– przestrzegać przepisów bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej oraz

ochrony środowiska.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

–

dokonać klasyfikacji wyrobów skórzanych do określonych grup i rodzajów

asortymentowych,

–

ocenić cechy użytkowe wyrobów skórzanych,

–

ocenić dobór materiałów i trwałość użytkowania wyrobów skórzanych,

–

ocenić jakość konstrukcji wykonanego wyrobu,

–

dokonać oceny jakości wykończenia wyrobu,

–

ocenić estetykę wykonania wyrobu,

–

określić gatunki wyrobów kaletniczych, rymarskich i rękawiczniczych,

–

ocechować sklasyfikowane wyroby zgodnie z obowiązującymi normami i umowami

handlowymi,

–

ocenić jakość i wartość użytkową wyrobów kaletniczych, rymarskich i rękawiczniczych

na podstawie badań organoleptycznych i laboratoryjnych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Struktura organizacyjna Działu Kontroli Jakości

4.1.1. Materiał nauczania

Problem jakości produkowanych wyrobów dotyczy całego przedsiębiorstwa. Wysoki

poziom jakości osiągany dzisiaj, gwarantuje dobrą perspektywę na przyszłość. W celu

poprawy pozycji firmy w stosunku do konkurencji oraz zwiększenia zysku i podniesienia

wiarygodności, niezbędne jest produkowanie wyrobów wysokiej jakości, które zaspokoją

wymagania odbiorców. Taką politykę przyjmuje Dyrekcja przedsiębiorstwa wraz

z pracownikami Działu Kontroli Jakości oraz wszystkimi zatrudnionymi.

Polityka jakości dotyczy:

−

priorytetowego charakteru działań projakościowych,

−

wizerunku przedsiębiorstwa i opinii o nim, ze względu na poziom jakości,

−

roli personelu odpowiedzialnego za wdrażanie polityki jakości,

−

rozwoju i doskonalenia kadry,

−

rozwoju potencjału produkcyjnego przedsiębiorstwa.

Politykę jakości wdraża się poprzez:

−

planowy system szkolenia wszystkich pracowników,

−

doskonalenie procesu produkcyjnego i poprawę organizacji pracy,

−

odpowiedzialność finansową za poziom jakości wyrobów,

−

optymalizacje kosztów jakości,

−

utrzymanie wymaganej organizacji pracy, zapewniającej wysoki poziom jakości

wykonania,

−

podział odpowiedzialności i uprawnień w ramach organizacji działań projakościowych,

−

wspieranie i doskonalenie współpracy z dostawcami materiałów, półfabrykatów czy

elementów.

Za wysoką jakość wyrobów produkowanych w przedsiębiorstwie odpowiedzialni są wszyscy

zatrudnieni, a niejako z urzędu pracownicy Działu Kontroli Jakości.

Jednym z podstawowych czynników decydujących o pracy Działu Kontroli Jakości jest

właściwa optymalna w warunkach danego zakładu, organizacja służb kontroli jakości.

Pracowników tego działu powinny cechować wysokie kwalifikacje zawodowe oraz

obiektywne i rzeczowe podejście do ocenianych materiałów i wyrobów zgodnie

z obowiązującymi w tym zakresie normami. Dział kontroli jakości kontroluje cały proces

technologiczny od odbioru jakościowego wszystkich materiałów stosowanych do produkcji

poprzez kontrolę międzyoperacyjną aż do odbioru gotowego wyrobu. Dział Kontroli Jakości

zasięgiem swym obejmuje kontrolę w zakresie technicznego przygotowania produkcji, a także

rozpatrywanie wszelkich reklamacji. Kierownik Działu Kontroli Jakości podlega

organizacyjnie dyrektorowi zakładu produkcyjnego. W dziale kontroli jakości każdy wyrób

przed jego dopuszczeniem do sprzedaży ocenia się i klasyfikuje do odpowiedniego gatunku.

Gatunkowość jest tylko jednym z elementów jakości wyrobu, na który wpływ mają między

innymi nowoczesność, estetyka wzornictwa, zastosowane materiały czy wartości użytkowe.

Czynniki te są niewymierne i nie są ujęte w normach klasyfikacji jakościowej. Oceną jakości

wyrobów i półproduktów w zakładzie zajmują się pracownicy kontroli jakości.

Stanowisko pracy brakarza wyrobów gotowych powinno być usytuowane w końcowej

fazie procesu technologicznego lub przed stanowiskiem pakowania wyrobów. Stanowisko

pracy brakarza wymaga odpowiedniego wyposażenia w stół lub biurko, taśmę mierniczą,

linijkę, przybory do pisania, kredę, ściegomierz, grubościomierz, komplet wzorników,

dokumentację techniczno-technologiczną, aktualne normy i inne.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

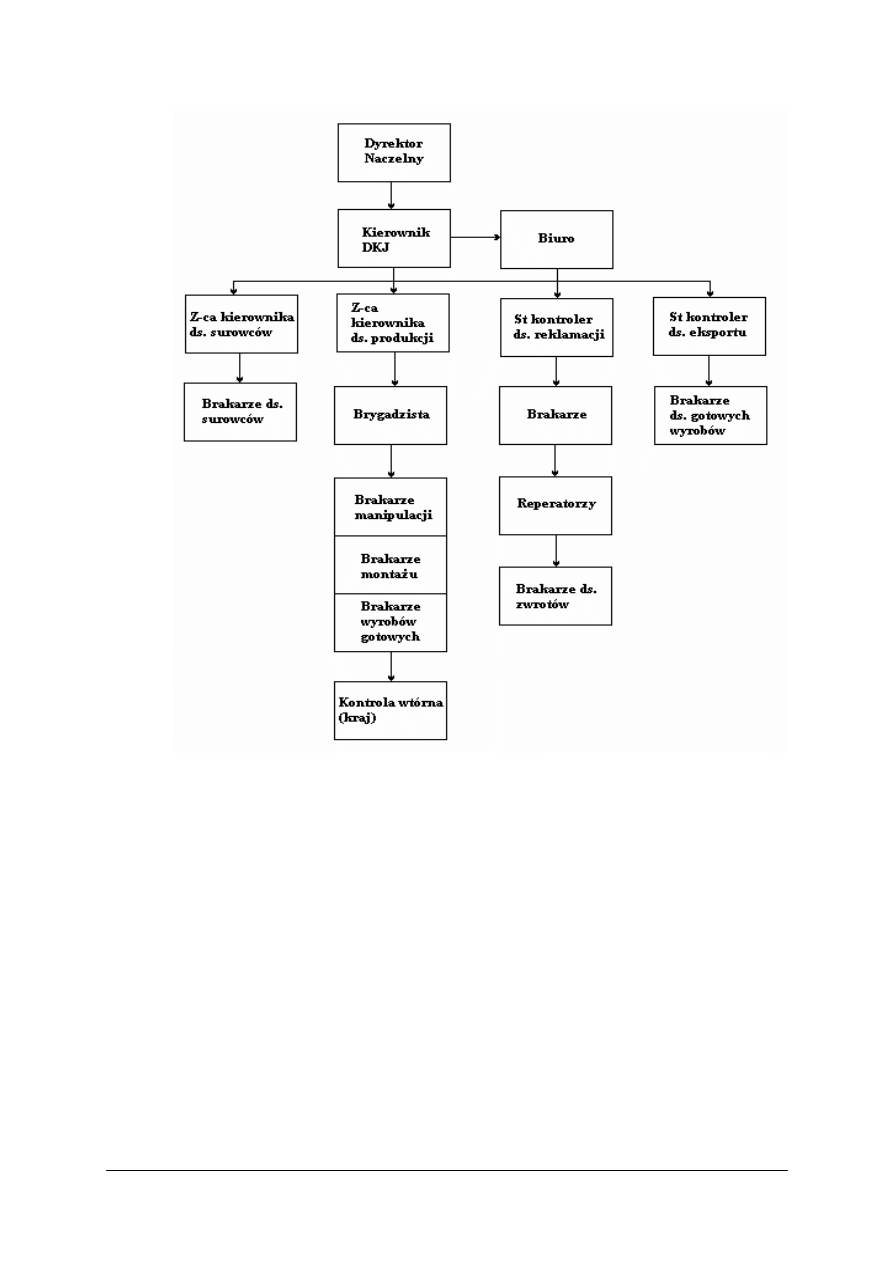

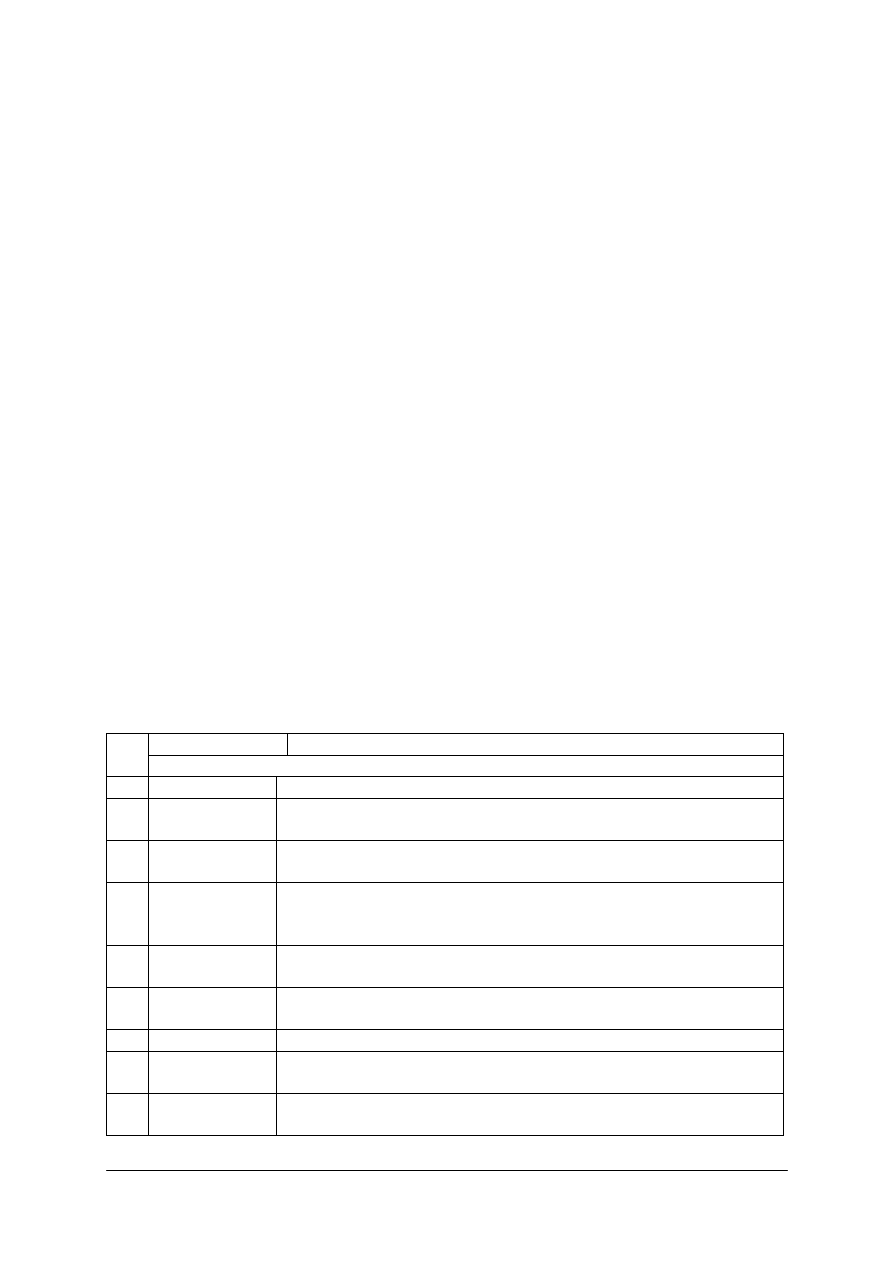

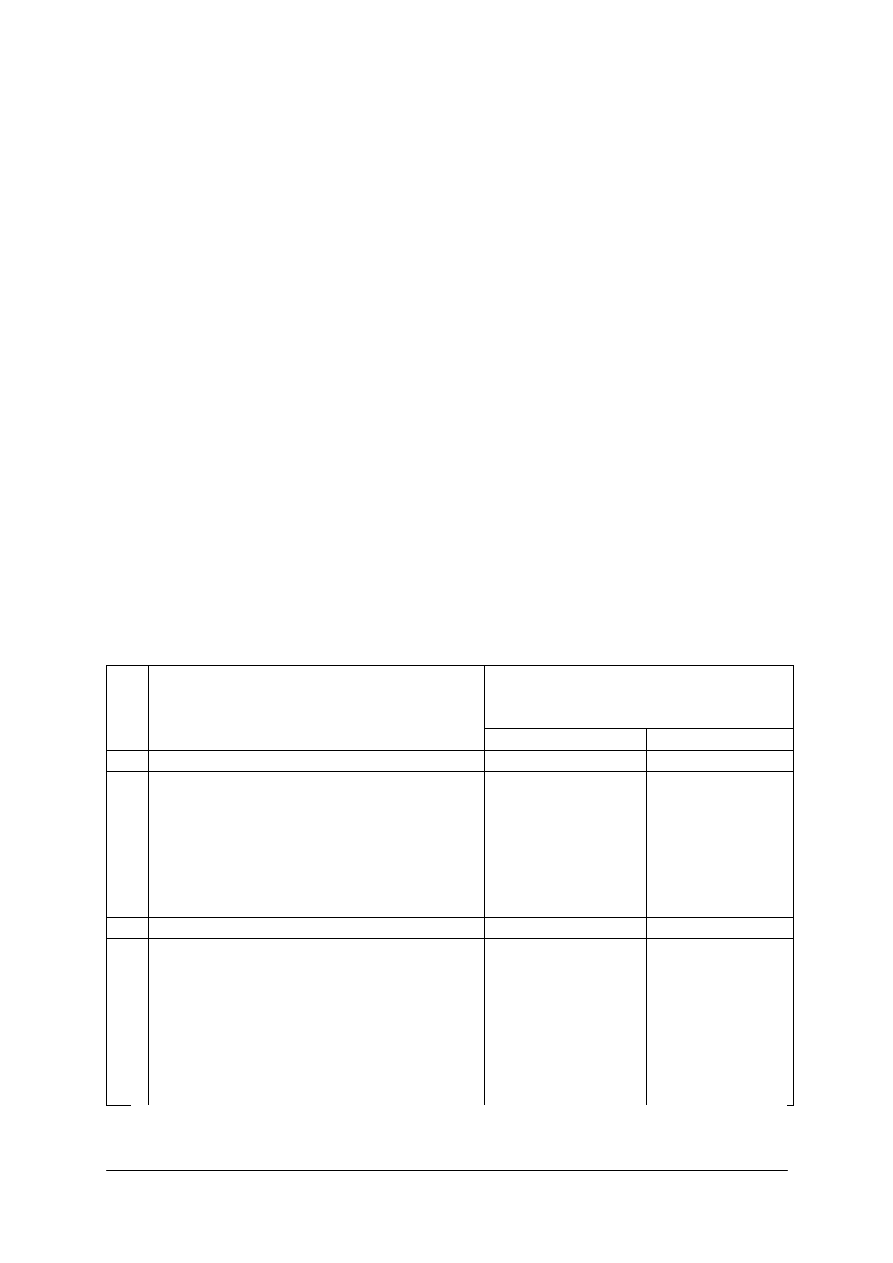

Rys. 1. Przykładowa struktura organizacyjna Działu Kontroli Jakości

Kontrolowanie jakości wyrobów jedynie w końcowej fazie procesu produkcyjnego jest

działaniem spóźnionym, aby zapobiec wadom wykonania i usuwać błędy. Dlatego niezbędna

jest kontrola jakości we wszystkich ogniwach działalności produkcyjnej przedsiębiorstwa.

Dokładna analiza przebiegu produkcji umożliwia, bowiem wyciągnięcie wniosków

w zakresie:

−

obiegu i wykorzystania informacji o jakości wyrobów,

−

poszerzenia obowiązków brakarzy o losową kontrole międzyoperacyjną,

−

zorganizowania stanowisk kontroli międzyoperacyjnej,

−

zorganizowania odpowiedniej struktury działów wpływających na jakość półproduktów,

−

stosowania nagród i premii w celu zainteresowania pracowników wynikami dobrej pracy,

−

włączenia pionu produkcyjnego do ciągłego wykonywania wyrobów dobrej jakości przy

ścisłej współpracy z brakarzami i Działem Kontroli Jakości,

−

rozszerzenia produkcji pierwszej klasy jakości.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Najważniejszym zadaniem KJ w zakładzie jest:

−

podniesienie jakości produkcji,

−

wyeliminowanie braków,

−

niedopuszczenie do sprzedaży wyrobów nieestetycznych i o obniżonej jakości,

−

czuwanie nad prawidłowym przebiegiem procesu produkcyjnego oraz zapobieganie

błędom wszędzie tam gdzie mogą one powstać.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie są zadania kontroli jakości w zakładzie produkcyjnym?

2. Jakie czynniki wpływają na jakość wyrobu?

3. Jak przedstawia się struktura organizacyjna DKJ?

4. Jakimi cechami powinni charakteryzować się pracownicy DKJ?

5. Co podlega kontroli jakościowej w zakładzie wytwórczym?

6. Komu podlega kierownik DKJ?

4.1.3. Ćwiczenia

Ćwiczenie 1

Zaproponuj strukturę organizacyjną DKJ w małym zakładzie produkującym wyroby

skórzane zatrudniającym około 20 pracowników.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z określonym fragmentem materiału nauczania,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) przedstawić w zeszycie ćwiczeń strukturę organizacyjną DKJ z uzasadnieniem.

Wyposażenie stanowiska pracy:

–

przybory do rysowania i pisania,

–

literatura z rozdziału 6.

Ćwiczenie 2

Kto może zostać pracownikiem DKJ, a kto nie i dlaczego?

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z określonym fragmentem materiału nauczania,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) zapisać w zeszycie ćwiczeń uwagi i spostrzeżenia.

Wyposażenie stanowiska pracy:

– przybory do rysowania i pisania,

– zeszyt ćwiczeń,

– literatura z rozdziału 6.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) omówić strukturę organizacyjną DKJ?

¨

¨

2) wymienić zadania DKJ?

¨

¨

3) wymienić elementy wpływające na jakość wyrobu?

¨

¨

4) wymienić cechy pracownika DKJ?

¨

¨

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

4.2. Metoda organoleptyczna oceny jakości wyrobów

4.2.1. Materiał nauczania

Rozróżniamy dwie metody oceny jakości wyrobów:

1. Metodę laboratoryjną – polegającą na sprawdzeniu zgodności zakwalifikowanej partii

wyrobów z wymaganiami jakościowymi. Dokonuje się szczegółowej analizy lub części

parametrów fizykomechanicznych produkowanego wyrobu. Metodę tę stosuje się podczas

sporządzania atestów niezbędnych przy przekazywaniu dużych partii wyrobów jednego

wzoru odbiorcom krajowym i zagranicznym.

2. Metodę organoleptyczną – polegającą na sprawdzeniu za pomocą naszych zmysłów

wzroku, dotyku, smaku czy powonienia jakości wyrobu. W niektórych przypadkach

wykorzystuje się proste przyrządy pomiarowe lub wzorniki kontrolne elementów

zewnętrznych i wewnętrznych badanego wyrobu. Kontrola polega również na porównaniu

wyrobu

z

zatwierdzonym

wzorem,

dokumentacją

techniczno

technologiczną

i wymaganiami norm.

Metoda organoleptyczna

Kontrola jakości wyrobów gotowych ma na celu sprawdzenie prawidłowości montażu,

wymiarów zewnętrznych i wewnętrznych, a także ostateczne stwierdzenie przydatności

wyrobu do użytku oraz klasyfikację wyrobu pod względem użytkowym i estetycznym.

Korzystając z dokumentacji techniczno technologicznej pracownik kontroli jakości stwierdza

prawidłowość zastosowanych materiałów podstawowych, pomocniczych, rozwiązań

konstrukcyjnych czy zastosowanych technik montażu.

Podstawą oceny jakości wyrobów są aktualne obowiązujące normy określające wady

materiałowe i błędy wykonania oraz wskazanie wad niedopuszczalnych i dopuszczalnych dla

gotowego wyrobu.

W wyrobach kaletniczych i rymarskich powszechnego użytku możemy wyróżnić błędy

dopuszczalne i niedopuszczalne dotyczące zarówno błędów materiałowych jak i wykonania.

Błędy niedopuszczalne

Nazwa błędu

Opis błędu

Lp.

Błędy materiałowe

1

2

3

1

blizna

wada powierzchni w postaci wgłębienia lub uwypuklenia

o różnych kształtach; w tkaninach brak nitki w osnowie lub wątku

2

lepkość

powłoki

kleistość powłoki kryjącej, powodująca sklejenia materiałów

składanych licem do lica

3

nietrwałość

barwy

mała odporność na suche i mokre tarcie powodujące zabarwienie

środka trącego w stopniu przekraczającym wymagania określone w

normie przedmiotowej

4

wykwit

nieusuwalny nalot na powierzchni barwnika, pigmentu, a także

innych substancji

5

plamy trwałe

różnego pochodzenia nieusuwalne plamy, naloty i zabrudzenia

występujące na elementach zewnętrznych (widocznych)

6

rozwarstwienie brak przyczepności między poszczególnymi warstwami materiału

7

pękanie

wyraźnie widoczne na płaszczyznach rysy, szpary i szczeliny

powstające na skutek pękania warstwy wykończeniowej

8

odstawanie

lica

oddzielanie się warstwy licowej od podłoża, widoczne przy

zginaniu materiału licem do wewnątrz

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

9

zgniecenie

trwałe

mechaniczne

załamanie

surowca,

nie

dające

się

rozprostować

10

wadliwe

okucia

okucia nie spełniające swojej funkcji zgodnie

z przeznaczeniem

11

rdza

brunatne plamy na powierzchni okuć spowodowane korozją

12

wżer w

okuciach

zniszczenie na skutek korozji występujące w postaci wgłębienia lub

wąskiego kanalika sięgającego w głąb metalu

Błędy wykonania

13

uszkodzenia

częściowe zniszczenie powierzchni wyrobu, dziury, przecięcia,

przebicia, wyrwy, znaki od wypalania i skaleczenia na stronie

zewnętrznej

14

rozklejenie

częściowe lub całkowite oddzielenie się sklejonych elementów

wyrobu

15

wadliwe

rozmieszczenie

elementów

podstawowych

i okuć

rozmieszczenie elementów podstawowych i okuć w wyrobie

niezgodne z zatwierdzonym wzorem

16

wadliwe

zgrzewanie

rozwarstwianie się elementów w miejscu łączenia oraz oparzenia

spowodowane iskrzeniem

17

wadliwie

umocowane

okucia

nietrwałe przymocowanie okuć

18

pokaleczone

okucia

wyraźnie widoczne w częściach zewnętrznych skaleczenia lub

pogniecenia okuć w trakcie montażu

19

wadliwe ściegi

przerwy w ściegach, brak zakończenia linii szycia

20

pomarszczenie

i ściągnięcia

materiału

niezamierzone

pomarszczenia

i

ściągnięcia

materiału

spowodowane

nieodpowiednim szyciem, klejeniem, zgrzewaniem

i zawijaniem

Błędy dopuszczalne

Nazwa błędu

Opis błędu

Lp.

Błędy materiałowe

1

2

3

1

chropowatość

lica

szorstkość powłoki kryjącej wyczuwalna dotykiem

2

jarzmowatość

wada strukturalna skóry w postaci widocznych i wyczuwalnych fałd

w części karkowej

3

wiotkość

miejscowa

wyraźnie wyczuwalne rozluźnienia części skóry w porównaniu z

pozostałą powierzchnią sztuki

4

łysina

miejscowy brak podniesionych włókien w skórach, tworzywach

sztucznych lub w tkaninach drapanych

5

matowość

miejscowy, niezamierzony brak połysku

6

nierównomier

ność deseniu

wyraźnie widoczna niezamierzona nierównomierność faktury

7

niejednolitość

barwy

niezamierzony brak jednolitości odcienia barwy w materiale

jednobarwnym

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

8

Pękanie

mało widoczne rysy, szpary i szczeliny w miejscach zawinięcia lub

zagięcia, powstające na skutek pękania warstwy wykończeniowej

9

zgrubienie

miejscowe zgrubienie powłoki kryjącej

10

plamy trwałe

różnego rodzaju nieusuwalne plamy, naloty i zabrudzenia

występujące na elementach wewnętrznych lub mało widocznych

11

smuga

plama w postaci wydłużonej, przypominająca wstęgę lub pasmo

powstające na skutek niewłaściwego nabłyszczania, prasowana lub

deseniowania

Błędy wykonania

12

skaleczenie

mechaniczne

uszkodzenia

powierzchni

wyrobu

po

stronie

wewnętrznej do 1/3 grubości

13

niewłaściwe

nici

różnica w grubości lub odcieniu barwy nici występujących

w wyrobie od zastosowanym w zatwierdzonym wzorze

14

niewłaściwie

rozmieszczone

elementy

wyraźnie widoczne rozmieszczenie elementów pomocniczych

i okuć w wyrobie, niezgodne z zatwierdzonym wzorem

15

nierówne

zawinięcie

brzegów

wyraźnie widoczne krzywe lub różne szerokości zawinięć brzegów

16

pokaleczone

okucia

pokaleczone lub pogniecione w trakcie montażu okucia

w częściach wewnętrznych

17

skrzywienie

linii szycia

wyraźne odchylenie ściegów od linii szycia

18

wadliwe

liniowanie

wyraźne odchylenia śladu liniowania od krawędzi wyrobu lub zanik

liniowania

19

wytopy

nadmierne wytopy surowca w wyrobach zgrzewanych

20

pomarszczenia

i ściągnięcia

materiału

niezamierzone

pomarszczenia

i

ściągnięcia

materiału

spowodowane

nieodpowiednim

szyciem,

klejeniem,

zgrzewaniem

i zawijaniem

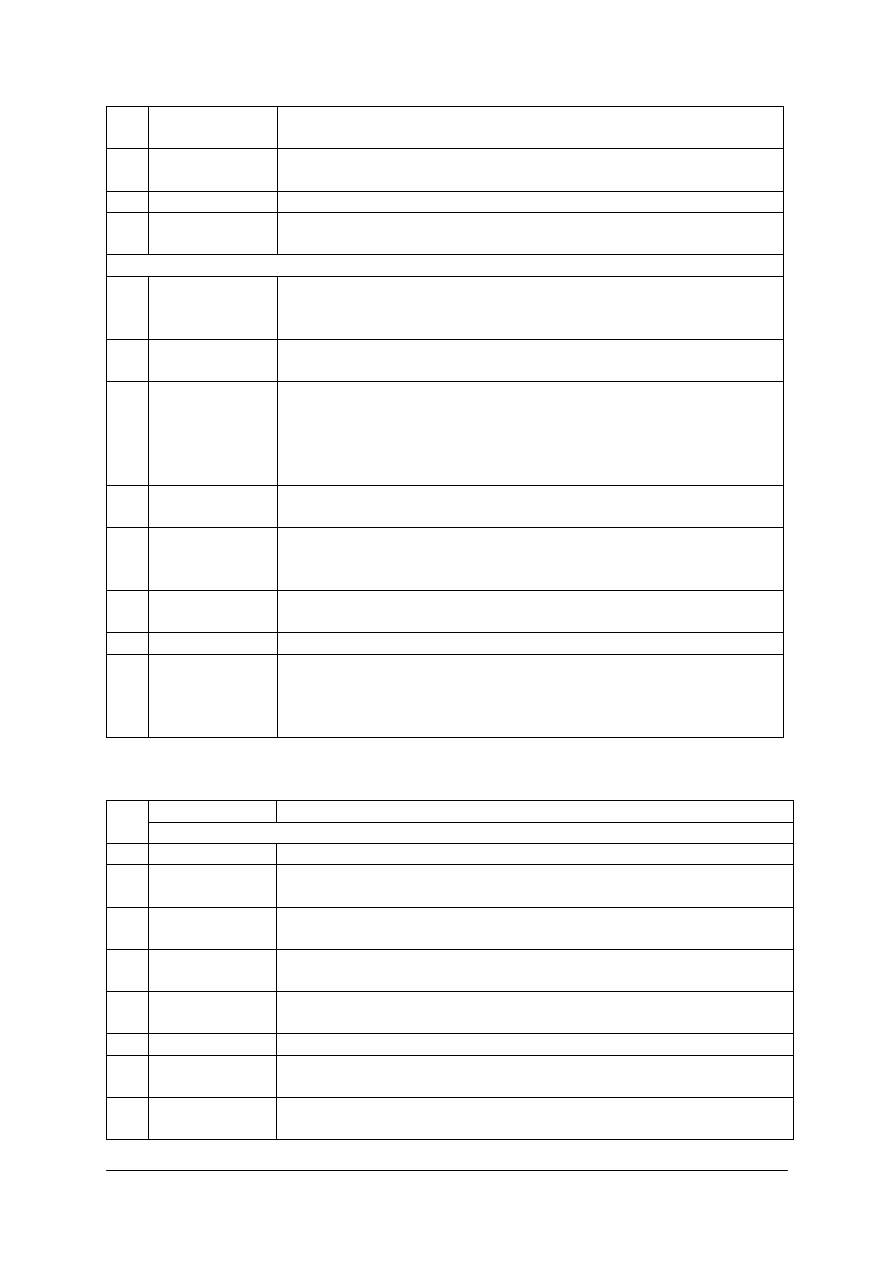

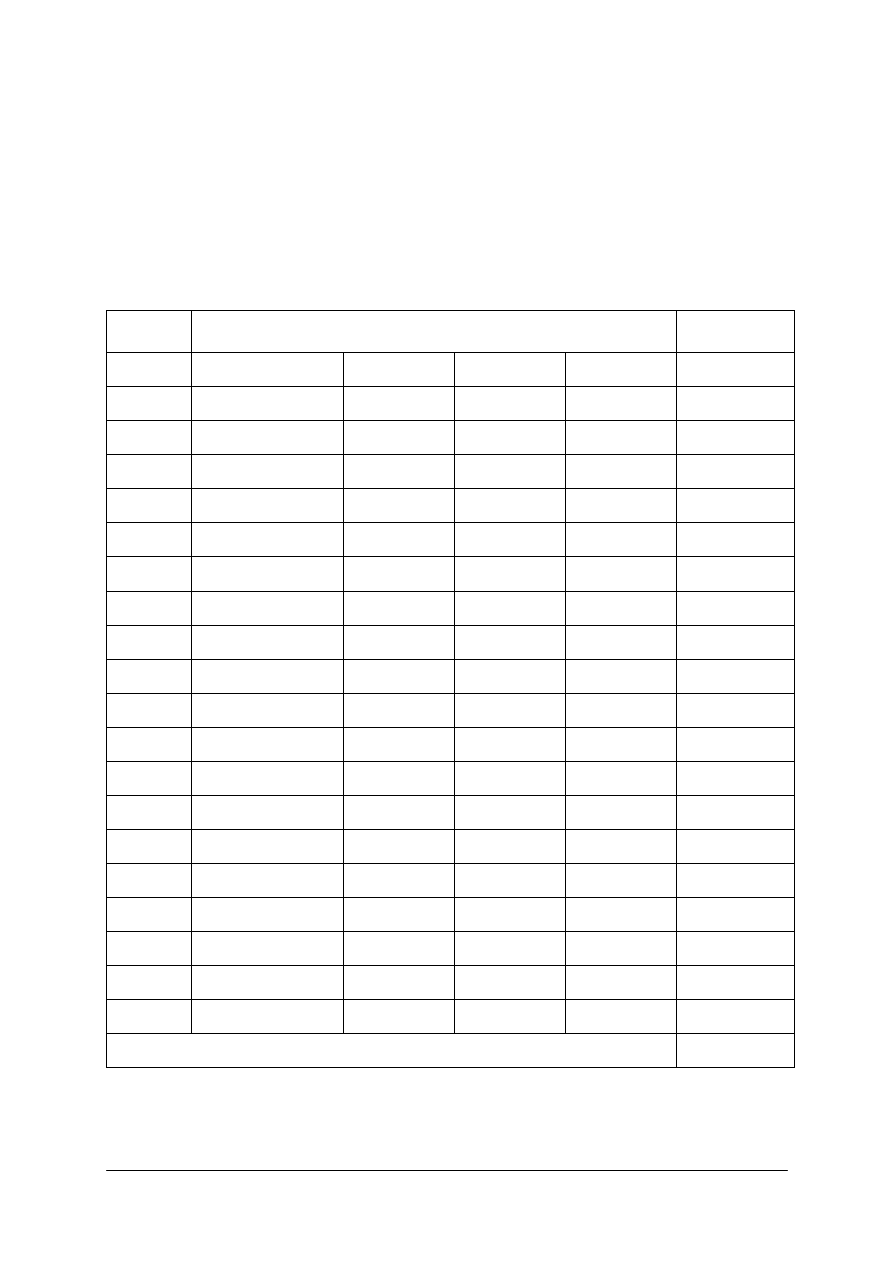

Wielkość oraz punktacja błędów dopuszczalnych w częściach zewnętrznych

i wewnętrznych wyrobów kaletniczych i rymarskich powszechnego użytku podaje poniższa

tabela.

Nazwa wyrobu

walizy,

torby,

worki

nesesery,

teczki,

tornistry

torebki

portfele

portmonetki

pasy

i

paski,

etui,

futerały,

wyroby

drobne

miejsce występowania błędu

Nr

błędu

Wielkość

błędu

Z

W

Z

W

Z

W

Z

W

Z

W

1

2

3

4

5

6

7

8

9

10

11

12

1

2

3

za każdy 1 cm

2

za każdy 1 cm

2

za każdy 1 cm

2

3

2

1

0

0

0

3

2

3

0

0

0

5

3

2

0

0

0

1

2

5

0

0

0

1

1

4

0

0

0

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

za każdy 1 cm

2

za każdy 1 cm

2

za każdy 1 cm

2

za każdy 1 cm

2

za każdy 1 cm

2

za każdy 1 cm

2

za każdy 1 cm

2

za każdy 1 cm

2

za każdy 1 cm

2

lub

cm bieżący

za odchylenia o 1

numer lub 1 stopień

odcienia barwy

za jeden element

za każdy 1 cm

długości

za skaleczenie lub

zgniecenie

do ± 1mm od linii

wyznaczonej

ponad 1mm

odchylenia od linii

wyznaczonej

za jeden wytop lub 1

cm

2

za 1cm

2

Z - w częściach

zewnętrznych

W - w częściach

wewnętrznych

3

5

3

1

2

2

1

2

0

4

4

3

0

2

1

2

1

0

0

0

0

2

0

0

1

2

0

1

1

1

1

0

0

0

2

2

2

1

2

2

1

2

0

4

4

3

0

2

1

2

1

0

0

0

0

2

0

0

1

2

0

1

1

1

1

0

0

0

3

2

3

2

2

5

3

3

0

4

4

3

0

3

3

2

3

0

0

0

0

2

0

0

3

2

0

1

1

1

1

0

0

3

3

3

2

1

2

5

3

5

0

2

4

3

0

4

3

2

5

0

0

0

0

2

0

0

3

2

0

1

0

1

1

0

0

0

2

1

2

1

2

4

2

3

0

2

4

3

0

2

2

2

3

0

0

0

0

2

0

0

2

2

0

1

1

1

1

0

0

0

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Podział na gatunki

Wymagania ogólne:

1. Podziałowi

na

gatunki

podlegają

wszystkie

wyroby

niemające

błędów

niedopuszczalnych.

2. Wyroby, w których stwierdzono błędy niedopuszczalne lub dopuszczalne, lecz

występujące w większym nasileniu niż przyjęto dla gatunku II zalicza się do wyrobów

pozagatunkowych.

3. Ustalenia gatunku dokonuje się przez stwierdzenie błędów nieuzbrojonym okiem, przy

rozproszonym świetle i bez użycia siły.

4. W przypadku występowania w tym samym miejscu więcej niż jednego błędu, liczy się

tylko błąd najwyżej punktowany.

5. Błędy niewymienione w normie i nie ujęte w normach przedmiotowych, oraz wielkość

błędów dopuszczalnych występująca w mniejszym nasileniu, uważa się za dopuszczalne

w wyrobie i nie podlegające punktacji.

6. W przypadku stwierdzenia błędu niewymienionego w normie o istotnym znaczeniu dla

wartości użytkowej lub wyglądu estetycznego wyrobu, błąd należy ocenić na podstawie

porozumienia między producentem i odbiorcą.

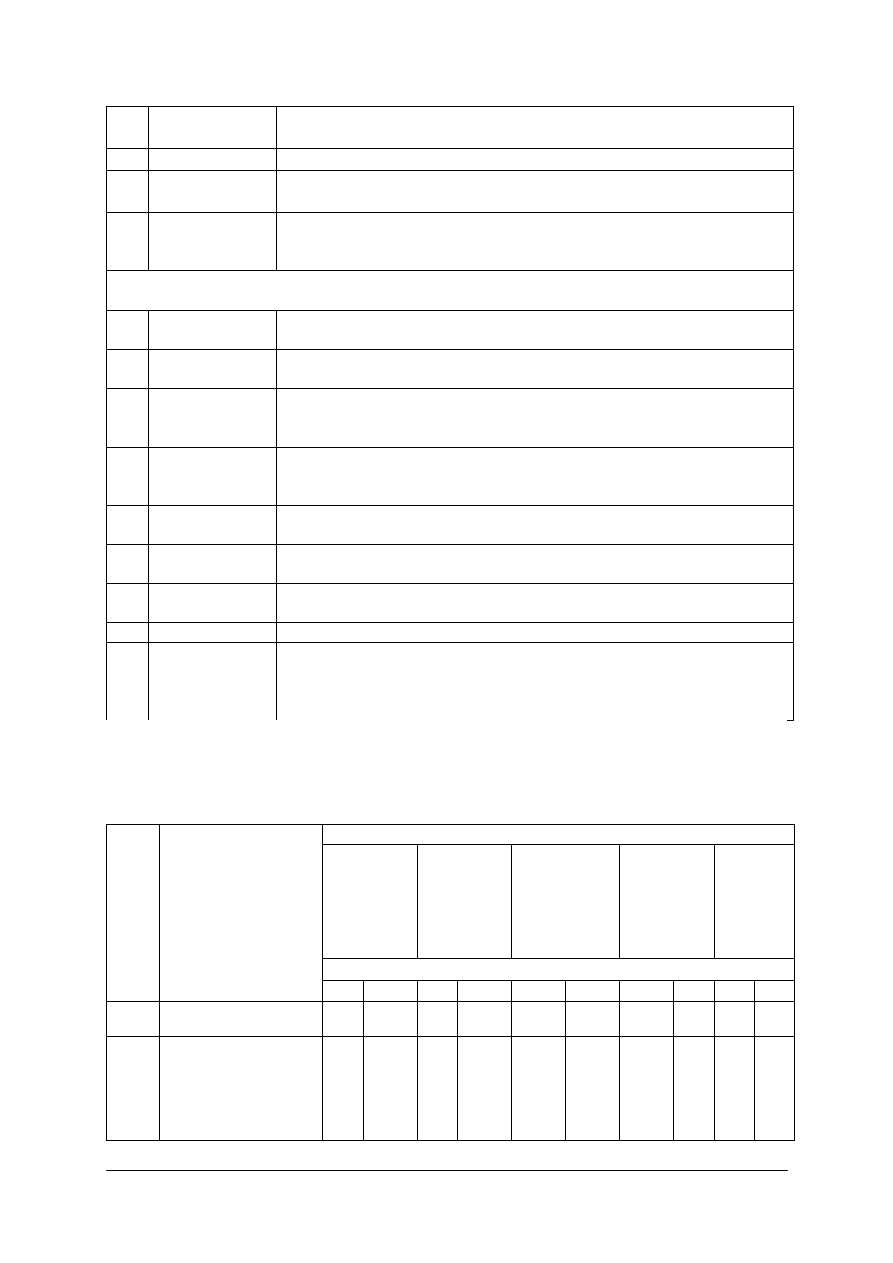

Gatunki

Rozróżnia się dwa gatunki — I i II w zależności od zgodności wyrobu z wymaganiami

ogólnymi oraz sumy punktów błędów dopuszczalnych, które podaje tabela.

Ustalenia gatunku

W zależności od liczby stwierdzonych punktów za błędy dopuszczalne, wyroby zalicza się do

właściwego gatunku według poniższej tabeli.

Największa dopuszczalna

liczba punktów

Lp.

Grupy wyrobów

gatunek I

gatunek II

1

2

3

4

1

2

3

4

5

6

walizy

torby

worki

teczki

tornistry

nesesery

10

16

7

torebki

8

12

8

9

10

11

12

13

14

portfele

portmonetki

pasy i paski

etui

futerały

szelki

wyroby kaletnicze i rymarskie drobne

5

9

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie są metody oceny jakości wyrobów?

2. Na czym polega ocena wyrobów metodą organoleptyczną?

3. Na czym polega ocena jakości wyrobów metodą laboratoryjną?

4. Kiedy stosowana jest metoda laboratoryjna oceny jakości wyrobów?

5. Jaki jest cel kontroli jakości wyrobów gotowych?

6. Co jest podstawą oceny jakości wyrobów?

7. Jakie znasz błędy dopuszczalne?

8. Jakie znasz błędy niedopuszczalne?

9. Czego dotyczą błędy dopuszczalne i niedopuszczalne?

10. Jak dzielimy błędy dopuszczalne?

11. Czego dotyczy punktacja błędów dopuszczalnych?

12. Od czego zależy klasyfikacja wyrobów na gatunki?

13. Jakie to są wyroby pozagatunkowe?

14. W jaki sposób dokonuje się ustalenia gatunku?

15. Jakie mamy gatunki wyrobów?

4.2.3. Ćwiczenia

Ćwiczenie 1

Dokonaj oceny organoleptycznej danego wyrobu, wskaż i nazwij występujące błędy

dopuszczalne i niedopuszczalne.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z określonym fragmentem materiału nauczania,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) dokonać oceny organoleptyczne wyrobu,

4) zapisać zaobserwowane błędy,

5) pogrupować błędy,

6) nazwać błędy.

Wyposażenie stanowiska pracy:

−

wyrób gotowy,

−

stół,

−

przyrządy pomiarowe,

−

zatwierdzony wzór wyrobu,

−

dokumentacja techniczno technologiczna,

−

wzorniki,

−

przybory do pisania,

−

zeszyt ćwiczeń,

−

literatura z rozdziału 6.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Ćwiczenie 2

Znając wielkość błędów dopuszczalnych zaklasyfikuj dany wyrób do odpowiedniego

gatunku.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z określonym fragmentem materiału nauczania,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) dobrać punktację do wskazanych błędów dopuszczalnych,

4) zsumować punktację,

5) na podstawie tabeli zaklasyfikować wyrób do gatunku,

6) zapisać wnioski w zeszycie ćwiczeń.

Wyposażenie stanowiska pracy:

– wykaz błędów dopuszczalnych i ich wielkości,

– wyrób,

– przybory do pisania,

– zeszyt ćwiczeń,

– literatura z rozdziału 6.

Ćwiczenie 3

Na podstawie danego wyrobu wskaż błędy materiałowe dopuszczalne i niedopuszczalne.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z określonym fragmentem materiału nauczania,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) dokonać oceny użytych do produkcji wyrobów materiałów,

4) wypisać zauważone błędy materiałowe,

5) pogrupować błędy materiałowe,

6) zapisać wyniki w zeszycie ćwiczeń.

Wyposażenie stanowiska pracy:

– wykaz błędów dopuszczalnych niedopuszczalnych materiałowych,

– wyrób,

– przybory do pisania,

– zeszyt ćwiczeń,

– literatura z rozdziału 6.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

przeprowadzić ocenę organoleptyczną jakości wyrobów?

¨

¨

2)

rozróżnić błędy dopuszczalne i niedopuszczalne?

¨

¨

3)

wymienić metody oceny jakości wyrobów?

¨

¨

4)

wymienić gatunki wyrobów?

¨

¨

5)

scharakteryzować metodę organoleptyczną oceny jakości

wyrobów?

¨

¨

6)

scharakteryzować metodę laboratoryjną oceny wyrobów?

¨

¨

7)

dokonać klasyfikacji wyrobów do odpowiedniego gatunku?

¨

¨

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

4.3. Metoda laboratoryjna oceny jakości wyrobów

4.3.1. Materiał nauczania

Metoda laboratoryjna oceny jakości gotowego wyrobu obejmuje przede wszystkim

określenie parametrów fizycznych. Zakres i sposoby badań laboratoryjnych są ustalone

odpowiednimi normami przedmiotowymi. W przemyśle dokonuje się wielu rodzajów badań

laboratoryjnych, umożliwiających ocenę użytkową gotowego wyrobu. Podstawową grupę

stanowią badania wytrzymałościowe, które mogą być określane w cyfrach wymiernych,

pozwalających wyciągnąć wnioski technologiczne. Badania laboratoryjne są częściowo

związane z kontrolą międzyoperacyjną, którą przeprowadza się w zależności od potrzeb, np.

w zakresie wytrzymałości szwu łączącego poszczególne elementy lub wytrzymałości spoiny

klejowej. Poza tym ważna jest estetyka i trwałość użytkowa wyrobu. Wszystkie materiały

użyte do produkcji np. skóry naturalne, tworzywa sztuczne, tworzywa skóropodobne, nici,

kleje, tektury itp. podlegają badaniom laboratoryjnym, a uzyskane wyniki świadczą o ich

przydatności do produkcji różnego asortymentu wyrobów. Badania wytrzymałościowe dla

różnych materiałów zostały omówione w odpowiednich jednostkach modułowych, które

zostały już zrealizowane.

Badania wytrzymałościowe

Przed przystąpieniem do badań wytrzymałościowych należy odpowiednio pobrać

i przygotować próbki wyrobów kaletniczych, rymarskich czy rękawiczniczych.

Badania wytrzymałościowe stosuje się w przypadkach:

−

ustalenia parametrów wytrzymałościowych dla nowych wzorów wprowadzanych do

produkcji,

−

badań kontrolnych na zgodność z parametrami określonymi w normach przedmiotowych.

Badania kompleksowe obejmują swym zakresem badania na:

−

zmęczenie dynamiczne,

−

uderzenie przy swobodnym spadku,

−

przebicie udarowe,

−

nacisk statyczny,

−

natrysk wodą.

Każdy wyrób pobrany do badań powinien być oznaczony w sposób trwały.

Oznaczanie

powierzchni

w

wyrobach

prostopadłościennych

lub

zbliżonych

do

prostopadłościanu obejmuje: wieko, dno, naroże.

Oznaczanie płaszczyzn wyrobów o podstawie kołowej obejmuje: płaszczyznę z zamknięciem,

spód, szwy boczne.

Do badań odporności na zmęczenie dynamiczne, uderzenie przy swobodnym spadku,

nacisk statyczny i natrysk wodą należy pobrać wyroby sposobem losowym o liczbie: do

badań kompleksowych 3 sztuki, do badań cząstkowych ( z pominięciem badań na nacisk

statyczny i natrysk wodą) 2 sztuki.

Pobieranie próbek do badań wytrzymałościowych na przebicie udarowe - należy pobrać

po 2 próbki o wymiarach 200 × 200 mm z materiałów, z których wykonane są boki wyrobu.

W przypadku ścianek wielowarstwowych próbki należy pobrać z materiałów tworzących

ściankę.

Klimatyzacja próbek polega na umieszczeniu ich, na co najmniej 48 godzin w pomieszczeniu

o normalnych warunkach tj. 20 ± 2

0

C i wilgotności względnej powietrza 65 ± 2%.

W celu przeprowadzenia badań na zmęczenie dynamiczne i uderzenie przy swobodnym

spadku wyrób przed klimatyzacją należy obciążyć masą ustalona w normach. Wyroby

obciążamy woreczkami płóciennymi wypełnionymi piaskiem lub granulatem z tworzyw

sztucznych. Obciążenie w wyrobie powinno być rozłożone równomiernie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Badanie wytrzymałości na zmęczenie dynamiczne

Badanie wytrzymałości na zmęczenie dynamiczne dla wyrobów ze skóry i materiałów

skóropodobnych BN-90/8509-04, polega na podnoszeniu i opuszczaniu wyrobu

za przeznaczone do tego części wyrobu ( rączki, paski, uchwyty) określona liczbę cykli

i stwierdzeniu, czy wyrób uległ deformacji lub uszkodzeniu. Przyrząd do wykonania tego

oznaczenia powinien posiadać zaczep, na którym zawieszamy wyrób, licznik cykli badania

oraz urządzenie umożliwiające podnoszenie i opuszczanie na wysokość 80 ± 10mm

z prędkością 30 cykli na minutę. Próbki pobierane są według BN-90/8501-20.

Przed badaniem wyrób należy obciążyć woreczkami wypełnionymi piaskiem lub granulatem

tworzywa sztucznego o średnicy granulek około 5 mm i ciężarze właściwym 0,5 kg/dm

3

,

masa obciążająca powinna być rozłożona równomierni. Dopuszcza się obciążenie badanego

wyrobu granulatem wsypanym bezpośrednio do wyrobu. Norma obciążenia wynosi0,5 kg na

każdy dm

3

wyrobu o pojemności do 12 dm

3

i 0,33 kg na każdy dm

3

wyrobu plus 2kg dla

wyrobu o pojemności powyżej 12 dm

3

. Obciążony wyrób należy zamknąć w sposób przyjęty

dla tego wyrobu, zabezpieczając masę obciążającą przed wysypaniem.

Wykonania badania.

Badany wyrób odpowiednio obciążony należy zawiesić na zaczepie przyrządu, następnie

należy uruchomić przyrząd i obserwować okresowo zachowanie się wyrobu w czasie badania.

Badanie należy prowadzić aż do osiągnięcia liczby cykli wg wymagań normy przedmiotowej

lub do momentu uszkodzenia się uchwytu wyrobu. Jako wynik badania należy podać liczbę

cykli oraz opis uszkodzeń w przypadku ich powstania.

Badanie wytrzymałości na przebicie udarowe

Badanie wytrzymałości na przebicie udarowe dla wyrobów ze skóry i materiałów

skóropodobnych BN-90/8509-06, polega na pomiarze energii potrzebnej do przebicia ścianki

wyrobu ostrosłupowym przebijakiem w znormalizowanych warunkach.

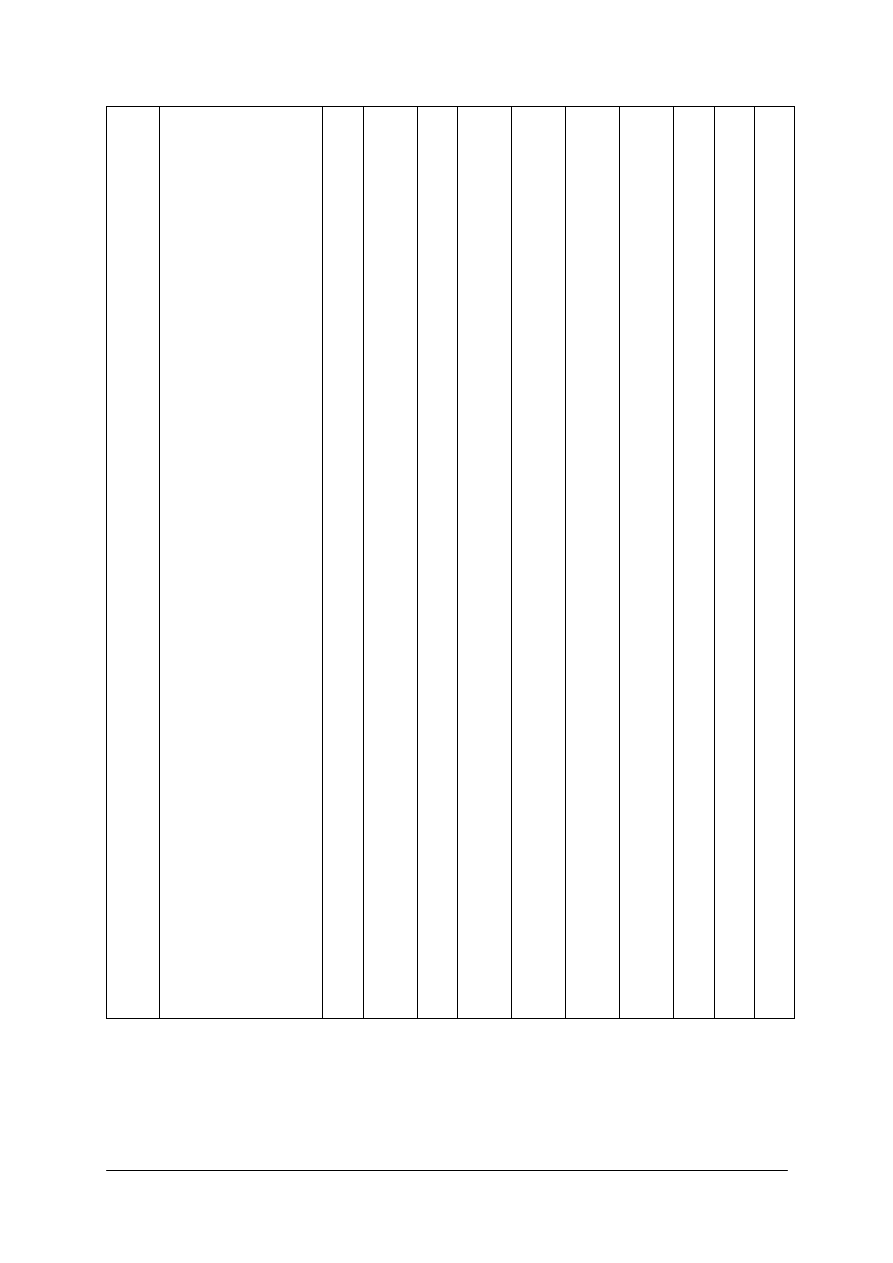

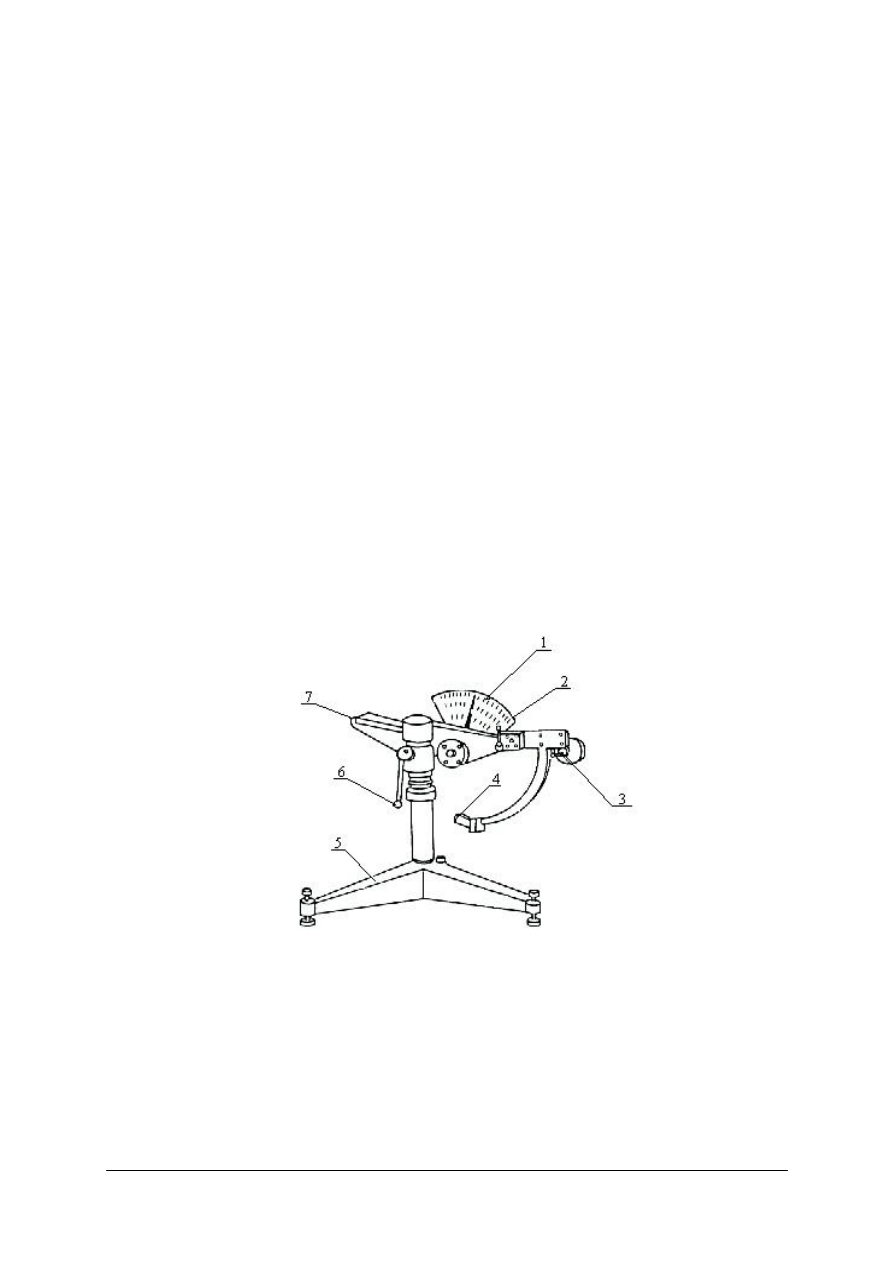

Rys. 2. Przyrząd do badania wytrzymałości na przebicie udarowe

1 - tarcz ze skalami,

2 - zaczep zwalniający,

3 - oś do nakładania obciążników o masie:

A-1350 g,

B-3355 g,

C-5365 g - z nakrętką mocującą,

4 - głowica przebijająca,

5 - korpus,

6 - dźwignia do zamocowania próbki,

7 - uchwyt do zamocowania próbki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Próbki do oznaczenia pobierane są wg BN-90/8501-20. Należy pobrać po trzy próbki

o wymiarach 200 ×200 mm z materiałów, z których wykonane są ścianki boczne wyrobu.

W przypadku ścianek wielowarstwowych próbki należy wyciąć z całego układu

materiałowego. Zaleca się wykonanie badania na próbkach materiałów lub układów

materiałowych w sferze przedprodukcyjnej, albo na próbkach dołączonych do wyrobów

przedstawionych do oceny.

Wykonanie badania.

W celu określenia obciążenia właściwego dla badanego materiału, należy przeprowadzić

próbne oznaczenie na jednej sztuce próbki dobierając obciążenie tak, aby wynik pomiaru

mieścił się pomiędzy 20 a 80 % zakresu danej skali. Po przeprowadzeniu wstępnego

oznaczenia należy dźwignię urządzenia obciążyć właściwą masą, a badaną próbkę

zamocować w uchwycie, tak, aby zewnętrzna strona próbki była skierowana w stronę głowicy

przebijającej. Następnie należy zwolnić zaczep, powodując cofnięcie dźwigni i przebicie

próbki oraz odczytać wynik ze skali właściwej dla użytego obciążenia.

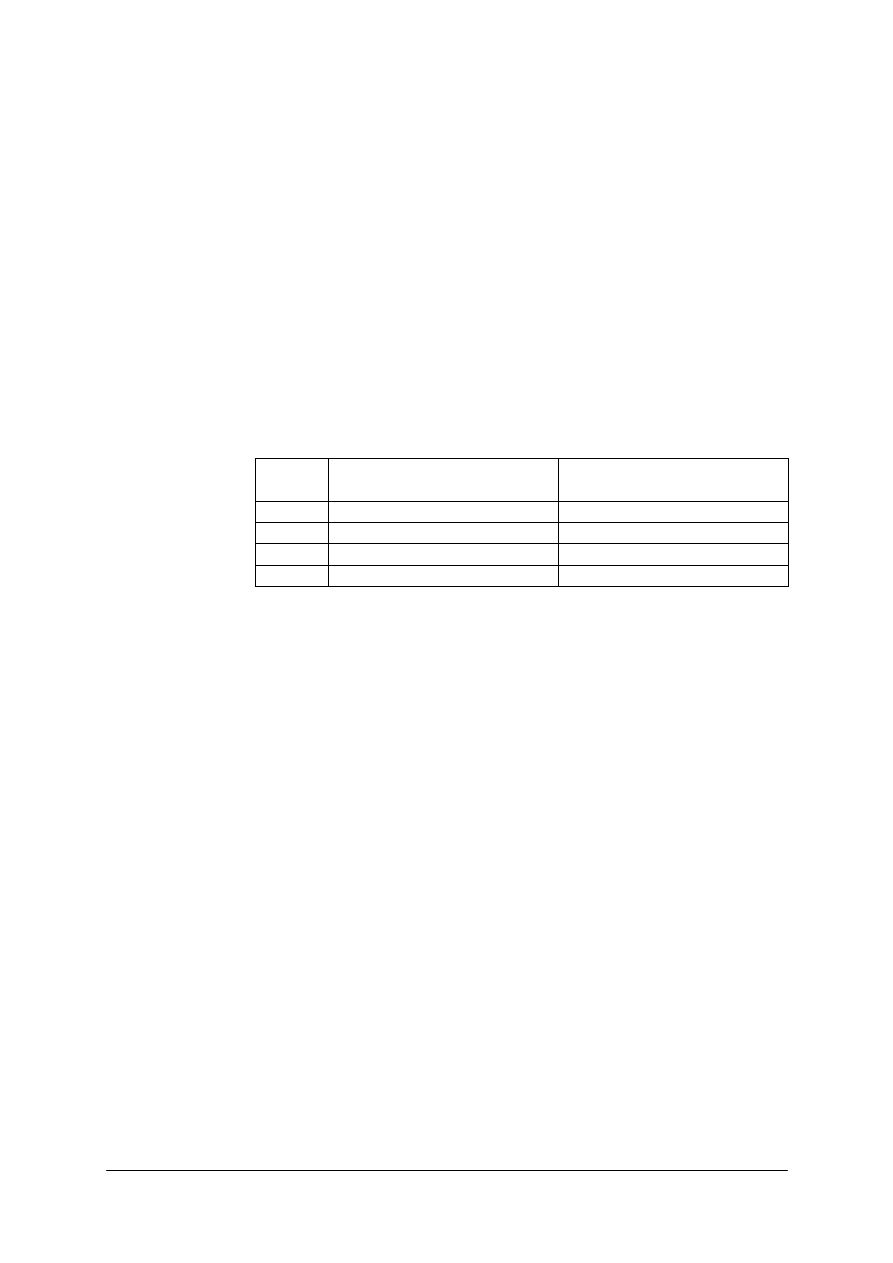

Zależność zakresu skali od obciążenia podaje tabela

Nr

skali

Zakres skali

J

Masa obciążenia

1

0 ÷ 6,5

bez obciążenia

2

2,0 ÷ 11,0

A = 1350 g

3

6,0 ÷ 21,0

A + B =4705 g

4

10,0 ÷ 38,0

A + B + C = 10070 g

Jako wynik podać średnią arytmetyczną wielkości energii (w J) potrzebnej do oznaczenia

wytrzymałości na przebicie udarowe dla określonej liczby próbek oraz opis w przypadku, gdy

w wyrobie zastosowano różne materiały lub układy materiałowe na wykonanie części

wyrobu, z którego pobrano próbki do badań.

Badania wytrzymałości zamków błyskawicznych

Zamki błyskawiczne stosowane bardzo często między innymi do zamykania wyrobów

poddawane są szeregowi badań stwierdzających ich wytrzymałość w warunkach użytkowania

wyrobu. Do takich badań zaliczamy:

−

badanie oderwania cząstki z taśmy BN-80/8512-02.03

−

sprawdzanie wymagań ogólnych BN 81/8512-02.01

−

badanie osadzenia końcówek BN-80/8512-02.05

−

badanie suwliwości zamka BN-81/8512-02.09

−

badanie na rozerwanie poprzeczne w strefie łańcucha spinającego BN-80/8512-02.02

−

badanie zabezpieczenia zamka przed samoczynnym otwarciem BN-81/8512-02.10

−

badanie osadzenia łącznika stałego BN-80/8512-02.06

Badanie suwliwości zamka błyskawicznego wykonywane jest w celu określenia

wytrzymałości zamka w czasie jego użytkowania.

Do wykonania badania potrzebujemy:

– statywu z uchwytami,

– obciążników o masie 0,4 do 1,5 kg,

– zaczepu,

– BN,

– linijki.

Zamek błyskawiczny (o znanej długości) mocujemy w uchwytach statywu, obciążamy

zaczepem z ciężarkami o określonej wielkości i poddajemy badaniu na zamknięcie i otwarcie,

zapisując uzyskany wynik . Oznaczenie powtarza dla kolejnych zamków.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Odporność wyrobu na natrysk wodą

Odporność wyrobu na natrysk wodą oznacza procentowy wskaźnik zmiany wytrzymałości

wyrobu w wyniku działania natrysku wodą według warunków określonych normą, oprócz

tego sprawdzamy szczelność zamknięć i połączeń.

Przed przystąpieniem do badań należy ustalić powierzchnię części górnej i ścianek bocznych

wyrobu oraz masę pustego wyrobu.

Przed przystąpieniem do klimatyzacji ścianki wyrobu należy wyłożyć zwartą warstwą

o grubości 3 - 5 mm papieru toaletowego, waty celulozowej czy bibuły. Środek wyrobu

należy wypełnić płytkami z pianki poliuretanowej. Po wypełnieniu i zamknięciu wyrób

należy ponownie zważyć, a następnie poddać klimatyzacji.

Urządzenie badawcze do natrysku wodą powinno posiadać: podgrzewacz wody, przewody

doprowadzające zimną i ciepłą wodę, mieszacz wody, przewód doprowadzający wodę do

prysznica, prysznic, przewód odpływu wody, termometr, kabinę natryskową, podkładki.

Badany wyrób należy ustawić na podkładkach w kabinie natryskowej tak, aby prysznice

zapewniały równomierny opad wody na wierzch i ściany boczne. Po upływie 5 min od chwili

rozpoczęcia natrysku należy zamknąć dopływ wody, a wyrób wyjąć z kabiny natryskowej,

ustawić na stojakach na 15 min w celu obcieknięcia wody, poczym przenieść do

pomieszczenia klimatyzowanego.

W celu sprawdzenia szczelności zamknięć i połączeń należy:

−

wyrób zważyć,

−

otworzyć wyrób i zaznaczyć miejsca przecieków wody,

−

wyjąć materiały wypełniające wyrób i je zważyć.

W celu sprawdzenia odporności wyrobu na natrysk wodą należy:

−

poddać wyrób klimatyzacji przez 24 godz.,

−

obciążyć wyrób w zależności od pojemności zgodnie z normą,

−

poddać wyrób jednemu z następujących badań wytrzymałościowych: na zmęczenie

dynamiczne, uderzenie przy swobodnym spadku, nacisk statyczny.

Obliczanie wyników:

1. Ilość wpłynięcia wody do wnętrza wyrobu ustala się na podstawie różnicy w masie

materiału higroskopijnego wypełniającego wyrób.

2. Ilość miejsc przeciekania wody – podajemy ich lokalizację.

3. Nasiąkliwość materiału podstawowego obliczamy na podstawie różnicy masy wyrobu

pustego przed rozpoczęciem badań i po natrysku.

4. Procentowy wskaźnik zmiany wytrzymałości wyrobu na daną cechę w stosunku do

ustalonej wytrzymałości tego wyrobu określonego w normie grupowej.

Badanie wytrzymałości na uderzenie przy swobodnym spadku

Badanie wytrzymałości na uderzenie przy swobodnym spadku polega na poddaniu

wyrobu cyklicznym swobodnym spadkom i określeniu deformacji lub uszkodzeń wyrobu

w czasie badania. Urządzenie do badania składa się: z dwudzielnej zapadni umieszczonej na

konstrukcji nośnej, urządzenia zwalniającego zapadnię, stalowej płyty zderzeniowej, na którą

spada badany wyrób. Odległość powierzchni płyty zderzeniowej od powierzchni skrzydeł

zapadni może być regulowana.

Przed badaniem oznaczamy płaszczyzny, krawędzie i naroża wyrobów, następnie wyrób

obciążamy woreczkami wypełnionymi piaskiem lub granulatem tworzyw sztucznych.

Wielkość obciążenia (masa) zależy od pojemności wyrobu (według norm) i powinna być

rozmieszczone równomiernie we wnętrzu wyrobu. Obciążony wyrób należy zamknąć

w sposób przyjęty dla tego wyrobu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

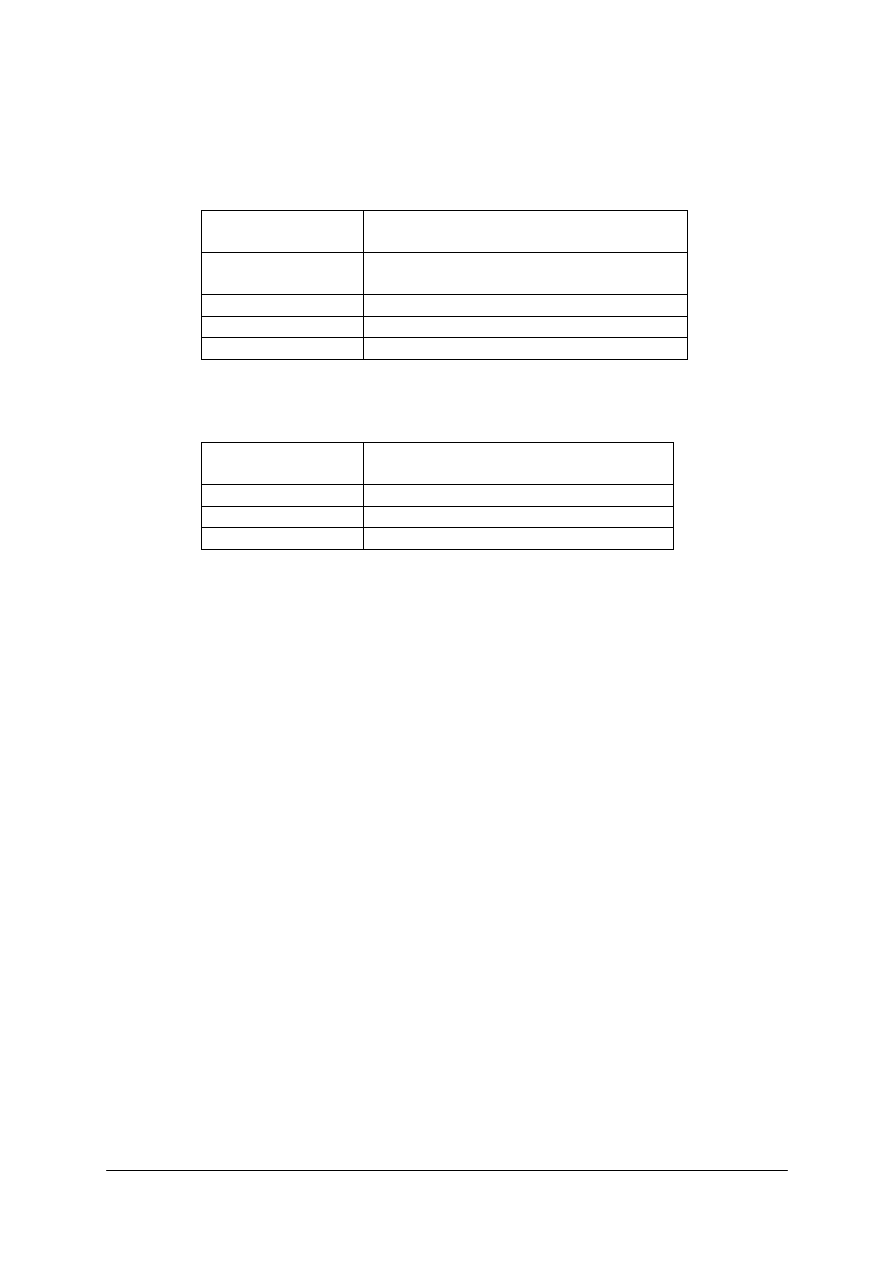

Warunki badania

1. Wysokość spadku 1000mm. Cykl spadków dla wyrobów o kształcie prostopadłościanu lub

zbliżonych do niego wynosi 4 spadki według tabeli.

Numer kolejny

spadku - cyklu

Miejsce uderzenia

1

wieko lub płaszczyzna z kieszenią,

ozdoba itp.

2

bok

3

naroże

4

krawędź

Cykl spadków dla wyrobów o podstawie kołowej lub zbliżonej do koła wynosi 3 spadki.

Numer

kolejny

spadku - cyklu

Miejsce uderzenia

1

korpus

2

spód

3

krawędź

2. Wykonanie badania

Obciążony wyrób należy ułożyć odpowiednio na skrzydłach zapadni tak, aby uderzenie

przy spadku na płytę zderzeniową nastąpiło w miejscu według tabel umieszczonych

w punkcie 1. Zapadnię podnosi się na wysokość 1000 mm od płyty zderzeniowej

i uruchamiamy urządzenie zwalniające zapadnię. Po każdym spadku wyrób należy poddać

oględzinom i opisać ewentualne uszkodzenia.

Jako wynik należy podać liczbę cykli spadków, którym poddany był wyrób i opis uszkodzeń

w przypadku ich powstania.

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie znasz badania wytrzymałościowe dla wyrobów gotowych?

2. Kiedy wykonywane są badania wytrzymałościowe?

3. Jak oznaczane są wyroby o kształtach prostopadłościanu?

4. Jak oznaczane są wyroby o podstawie kołowej?

5. Na czym polega klimatyzacja próbek?

6. Jak wykonujemy badanie wytrzymałości na zmęczenie dynamiczne?

7. Jak zbudowany jest przyrząd do badania wytrzymałości na przebicie udarowe?

8. Jak wykonujemy badanie wytrzymałości na przebicie udarowe?

9. Jakie badania wytrzymałościowe przeprowadzamy dla zamków błyskawicznych?

10. Jak przygotowujemy próbki do badań wytrzymałościowych na zmęczenie dynamiczne

czy badanie na uderzenie przy swobodnym spadku?

11. Jak przygotowujemy wyroby do badania wytrzymałości na natrysk wodą?

12. Jak przeprowadzamy badanie wytrzymałości na uderzenie przy swobodnym spadku?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

4.3.3. Ćwiczenia

Ćwiczenie 1

Przygotuj zaproponowany przez nauczyciela wyrób do badania odporności na natrysk

wodą.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z określonym fragmentem materiału nauczania,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) określić powierzchnię części górnej i ścianek bocznych wyrobu,

4) zważyć wyrób,

5) ścianki wyrobu wyłożyć warstwą bibuły,

6) środek wyrobu wypełnić płytkami pianki poliuretanowej,

7) zamknąć wyrób,

8) zważyć ponownie wyrób

9) poddać wyrób klimatyzacji.

Wyposażenie stanowiska pracy:

– wyrób gotowy

– przyrządy pomiarowe,

– bibuła,

– pianka poliuretanowa,

– nóż lub nożyczki,

– waga,

– pomieszczenie klimatyzacyjne,

– literatura z rozdziału 6.

Ćwiczenie 2

Przygotuj przyrząd do badania wytrzymałości na przebicie udarowe.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z określonym fragmentem materiału nauczania,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) przygotować próbkę materiału, z którego wykonano wyrób o wymiarach 200×200mm,

4) zamocować przygotowaną próbkę w przyrządzie,

5) obciążyć dźwignię przyrządu,

6) uruchomić przyrząd,

7) odczytać wynik i porównać z zakresem skali,

8) ponowić próbę w przypadku kiedy wynik nie mieścił się między 20 a 80 % zakresu danej

skali.

Wyposażenie stanowiska pracy:

– próbki materiału,

– przyrząd do badania wytrzymałości na przebicie udarowe,

– obciążniki,

– tablica zależności zakresu skali od obciążenia,

– literatura z rozdziału 6.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Ćwiczenie 3

Oznacz w wyrobie o kształcie zbliżonym do prostopadłościanu powierzchnie, które będą

obserwowane w czasie badania laboratoryjnego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z określonym fragmentem materiału nauczania,

2) zapoznać się z wyrobem,

3) oznaczyć w sposób trwały wieko, naroże, dno,

4) narysować w zeszycie ćwiczeń wyrób z zaznaczonymi powierzchniami.

Wyposażenie stanowiska pracy:

–

wyrób o kształcie zbliżonym do prostopadłościanu,

–

przybory do rysowania i pisania,

–

zeszyt ćwiczeń,

–

literatura z rozdziału 6.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

podać sposób oznaczania wyrobów o kształcie

prostopadłościanu czy podstawie owalnej?

¨

¨

2)

wymienić badania wytrzymałościowe dla wyrobów gotowych?

¨

¨

3)

scharakteryzować przebieg badania wytrzymałości na przebicie

udarowe?

¨

¨

4)

wykonać badanie wytrzymałości na zmęczenie dynamiczne?

¨

¨

5)

przygotować wyrób do badania wytrzymałości na natrysk wodą

zmęczenie dynamiczne, na uderzenie przy swobodnym spadku?

¨

¨

6)

wykonać badanie wytrzymałości na natrysk wodą?

¨

¨

7)

wykonać badanie wytrzymałości na uderzenie przy swobodnym

spadku?

¨

¨

8)

wykonać badanie wytrzymałości na zmęczenie dynamiczne?

¨

¨

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

5. SPRAWDZIAN OSIĄGNIĘĆ

INSTRUKCJA DLA UCZNIA

1. Przeczytaj uważnie instrukcję.

2. Podpisz imieniem i nazwiskiem kartę odpowiedzi.

3. Zapoznaj się z zestawem pytań testowych.

4. Test zawiera 20 zadań dotyczących oceniania jakości wyrobów. Wszystkie pytania są

pytaniami wielokrotnego wyboru.

5. Udzielaj odpowiedzi tylko na załączonej karcie odpowiedzi:

– w pytaniach wielokrotnego wyboru zaznacz prawidłową odpowiedź X (w przypadku

pomyłki należy błędną odpowiedź zaznaczyć kółkiem, a następnie ponownie zakreślić

odpowiedź prawidłową).

6. Odpowiedzi udzielaj samodzielnie, bo tylko wtedy będziesz miał satysfakcję

z wykonanego zadania.

7. Trudności mogą przysporzyć Ci pytania: 3, 4, 9, 18, 19, 20 gdyż są one na poziomie

trudniejszym niż pozostałe.

8. Kiedy udzielenie odpowiedzi będzie Ci sprawiało trudność, wtedy odłóż jego rozwiązanie

na później i wróć do niego, gdy zostanie Ci wolny czas.

9. Na rozwiązanie testu masz 60 min.

Powodzenia!

ZESTAW ZADAŃ TESTOWYCH

1. Podziałowi na gatunki podlegają wyroby

a) nie mające błędów dopuszczalnych.

b) nie mające błędów niedopuszczalnych.

c) mające błędy niedopuszczalne.

d) mające błędy niedopuszczalne wykonania.

2. Wyroby, w których stwierdzono błędy niedopuszczalne lub dopuszczalne występujące

w większym nasileniu zaliczamy do wyrobów

a) I gatunku.

b) II gatunku.

c) III gatunku.

d) pozagatunkowych.

3. Drobne błędy stwierdzone w wyrobie, ale niewystępujące w normie zaliczamy do

a) niedopuszczalnych.

b) dopuszczalnych.

c) materiałowych.

d) wykonania.

4. W przypadku stwierdzenia błędów niewymienionych w normie, ale istotnych dla wartości

użytkowej należy

a) zignorować je.

b) zakwalifikować wyroby do I gatunku.

c) zakwalifikować wyroby jako pozagatunkowe.

d) porozumieć się z odbiorcą.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

5. Dla torebki największa dopuszczalna liczba punktów kwalifikująca ją do I gatunku to

a) 5.

b) 8.

c) 12.

d) 16.

6. Dla drobnych wyrobów kaletniczych czy rymarskich największa liczba błędów

dopuszczalnych kwalifikująca wyroby do I gatunku to

a) 2.

b) 5.

c) 8.

d) 9.

7. Do błędów materiałowych dopuszczalnych zaliczamy

a) zgniecenie.

b) pękanie.

c) rozwarstwienie.

d) jarzmowatość.

8. Do błędów wykonania niedopuszczalnych zaliczamy

a) wadliwe ściegi.

b) wadliwe liniowanie.

c) niewłaściwe nici.

d) wytopy.

9. Rozwarstwienie to

a) trwałe mechaniczne załamanie surowca.

b) kleistość powłoki kryjącej.

c) brak przyczepności między warstwami materiału.

d) mała odporność na tarcie mokre i suche.

10. Pracownikowi kontroli jakości oceniającemu jakość gotowego wyrobu potrzebne są

a) wzorniki do rozkroju.

b) wzorniki montażowe.

c) próbki materiałów.

d) normy materiałowe.

11. Kontrolera jakości powinno cechować

a) wieloletnia praktyka

b) małe doświadczenie.

c) duże doświadczenie w fazie rozkroju.

d) duże doświadczenie w montażu.

12. O zakwalifikowaniu wyrobu do pierwszego gatunku decyduje

a) liczba błędów niedopuszczalnych.

b) liczba błędów dopuszczalnych.

c) liczba błędów niedopuszczalnych materiałowych.

d) liczba błędów niedopuszczalnych wykonania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

13. Dokumentacja niezbędna do oceny jakości gotowego wyrobu to

a) dokumentacja normowania materiałowego.

b) dokumentacja dostarczenia materiałów.

c) dokumentacja rozkroju materiałów.

d) dokumentacja techniczno-technologiczna.

14. Kontrola jakości gotowego wyrobu ma na celu

a) sprawdzenie materiałów.

b) sprawdzenie faz produkcji.

c) stwierdzenie jakości wyrobu.

d) sprawdzenie zużycia materiałów..

15. W ocenie organoleptycznej wyrobów kontroler wykorzystuje przede wszystkim

a) wzrok i dotyk.

b) normy materiałowe.

c) analizy laboratoryjne.

d) dokumentacje techniczno- technologiczną.

16. Kierownik DKJ w zakładzie podlega bezpośrednio

a) kierownikowi produkcji.

b) dyrektorowi zakładu.

c) kierownikowi do spraw ekonomicznych.

d) kierownikowi do spraw marketingu.

17. O zaklasyfikowaniu wyrobu do odpowiedniego gatunku decyduje ilość błędów

dopuszczalnych, które określa:

a) dokumentacja.

b) branżowa norma.

c) dyrektor zakładu.

d) kierownik DKJ.

18. Do błędów wykonania należą

a) wykwit.

b) rozklejenie.

c) lepkość powłoki.

d) nietrwałość barwy.

19. Opis: wyrób podnosimy i opuszczamy określoną ilość cykli, następnie stwierdzamy czy

uległ deformacji czy uszkodzeniu dotyczy?

a) nacisku statycznego.

b) przebicia udarowego.

c) zmęczenia dynamicznego.

d) uderzenia przy swobodnym spadku.

20. Badanie wytrzymałości na natrysk wodą ma na celu

a) określenie liczby cykli po których następuje deformacja wyrobu.

b) pomiar siły przebijającej ściankę wyrobu.

c) sprawdzenie szczelności zamknięć i połączeń.

d) określenie uszkodzeń przy swobodnym spadku.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

KARTA ODPOWIEDZI

Imię i nazwisko ……………………………………………………..

Ocenianie jakości wyrobów

Zakreśl poprawną odpowiedź.

Nr

zadania

Odpowiedź

Punktacja

1.

a

b

c

d

2.

a

b

c

d

3.

a

b

c

d

4.

a

b

c

d

5.

a

b

c

d

6.

a

b

c

d

7.

a

b

c

d

8.

a

b

c

d

9.

a

b

c

d

10.

a

b

c

d

11.

a

b

c

d

12.

a

b

c

d

13.

a

b

c

d

14.

a

b

c

d

15.

a

b

c

d

16.

a

b

c

d

17.

a

b

c

d

18.

a

b

c

d

19.

a

b

c

d

20.

a

b

c

d

Razem:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

6. LITERATURA

1. Christ J. W. Kaletnictwo. WSiP, Warszawa 1987

2. Czyżewski H.: Krawiectwo. WSiP, Warszawa 1996

3. Giera K., Werpachowski W.: Księga jakości. MCNEMT, Radom 1994

4. Persz T.: Obuwnictwo przemysłowe Cz. II. WSiP, Warszawa 1986

5. Persz T.: Materiałoznawstwo dla techników przemysłu skórzanego. WSiP, Warszawa

1992

6. Aktualne normy dotyczące oceny jakości wyrobów skórzanych

Wyszukiwarka

Podobne podstrony:

15 Ocenianie jakosci wyrobowid Nieznany (2)

15 Ocenianie jakosci wyrobow fu Nieznany (2)

15 Ocenianie jakości wyrobów futrzarskich

16 Ocenianie jakości wyrobów kaletniczych

Ocenianie jakości wyrobów kaletniczych

Ocenianie jakości surowców, materiałów i wyrobów gotowych

10 Ocenianie jakości surowców, materiałów i wyrobów

Ocenianie jakości surowców i materiałów do produkcji wyrobów kaletniczych

10 Ocenianie jakości surowców, materiałów i wyrobów

12 Kontrolowanie jakosci wyrobo Nieznany (2)

Kontroler jakosci wyrobow elekt Nieznany

27 Kardas Prusak Gajek Analiza jakosci wyrobow

Kontroler jakosci wyrobow mecha Nieznany

Skarga z powodu złej jakości wyrobów

Właściwości reologiczne półprod. ciastkarskich i ich wpływ na jakośc wyrobów

Skarga z powodu złej jakości wyrobów

Opis zawodu Kontroler jakości wyrobów, Opis-stanowiska-pracy-DOC

więcej podobnych podstron