„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Anna Stanisławska

Ewa Drzewińska

Uszlachetnianie i wykończanie wyrobów papierniczych

311[27].Z3.03

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

prof. dr hab. inż. Kazimierz Przybysz

dr inż. Krzysztof Presz

Opracowanie redakcyjne:

dr inż. Anna Stanisławska

Konsultacja:

mgr Janusz Górny

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 311[27].Z3.03,

„Uszlachetnianie i wykończanie wyrobów papierniczych”, zawartego w modułowym

programie nauczania dla zawodu technik papiernictwa.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Papiery i tektury zaklejane powierzchniowo

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

16

4.1.3. Ćwiczenia

16

4.1.4. Sprawdzian postępów

17

4.2. Drukowe papiery i tektury z powłokami pigmentowymi

18

4.2.1. Materiał nauczania

18

4.2.2. Pytania sprawdzające

24

4.2.3. Ćwiczenia

25

4.2.4. Sprawdzian postępów

28

4.3. Kalandrowanie

29

4.3.1. Materiał nauczania

29

4.3.2. Pytania sprawdzające

32

4.3.3. Ćwiczenia

32

4.3.4. Sprawdzian postępów

33

4.4. Papiery rejestracyjne z powłokami bezpigmentowymi

34

4.4.1. Materiał nauczania

34

4.4.2. Pytania sprawdzające

36

4.4.3. Ćwiczenia

36

4.4.4. Sprawdzian postępów

37

4.5. Papiery bezkalkowe

38

4.5.1. Materiał nauczania

38

4.5.2. Pytania sprawdzające

41

4.5.3. Ćwiczenia

41

4.5.4. Sprawdzian postępów

42

4.6. Papiery z powłokami barierowymi

43

4.6.1. Materiał nauczania

43

4.6.2. Pytania sprawdzające

46

4.6.3. Ćwiczenia

46

4.6.4. Sprawdzian postępów

47

4.7. Tektura falista

48

4.7.1. Materiał nauczania

48

4.7.2. Pytania sprawdzające

54

4.7.3. Ćwiczenia

54

4.7.4. Sprawdzian postępów

57

5. Sprawdzian osiągnięć

58

6. Literatura

63

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy o technologii uszlachetniania

i wykończania wyrobów papierniczych, podstawowych urządzeniach i operacjach

jednostkowych stosowanych do tego celu, a także zjawiskach zachodzących w trakcie

uszlachetniania papieru i tektur.

W poradniku zamieszczono:

−

wymagania wstępne – wykaz umiejętności, jakie powinieneś posiadać, aby korzystać

z poradnika,

−

cele kształcenia – wykaz umiejętności, jakie opanujesz podczas pracy z poradnikiem,

−

materiał nauczania – wiadomości teoretyczne niezbędne do osiągnięcia założonych celów

kształcenia i opanowania umiejętności zawartych w jednostce modułowej,

−

zestaw pytań, abyś mógł sprawdzić, czy już opanowałeś określone treści,

−

ćwiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

−

sprawdzian postępów,

−

sprawdzian osiągnięć, przykładowy zestaw zadań; zaliczenie testu potwierdzi

opanowanie materiału całej jednostki modułowej,

−

literaturę.

Bezpieczeństwo i higiena pracy

Podczas zajęć musisz przestrzegać regulaminów, przepisów bhp i instrukcji

przeciwpożarowych, wynikających z rodzaju wykonywanych prac. Wiadomości dotyczące

przepisów bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej oraz ochrony

środowiska znajdziesz w jednostce modułowej 311[27].01.01 „Przestrzeganie przepisów

bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej oraz ochrony środowiska”.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

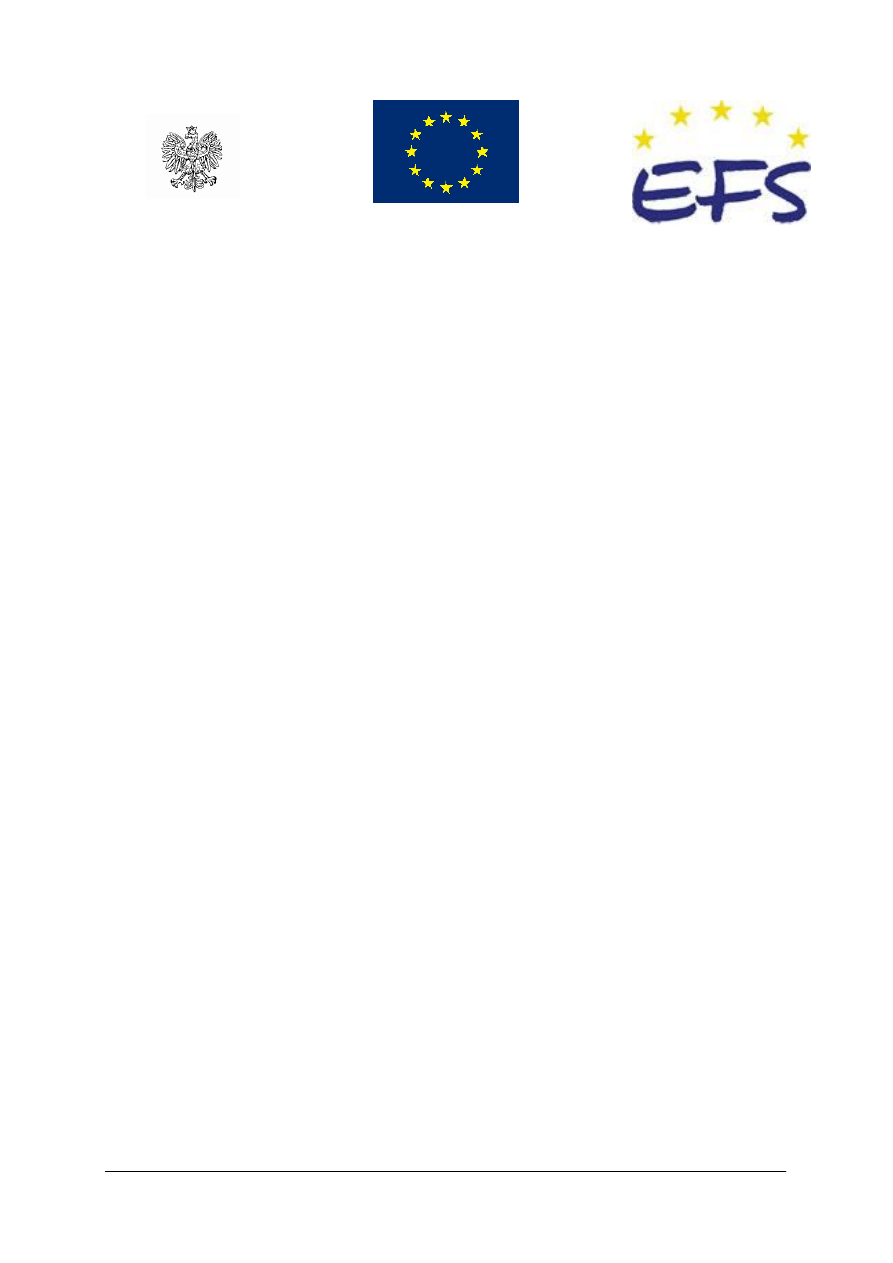

Schemat układu jednostek modułowych

311[27].Z3

Technologia produkcji wyrobów papierniczych

311[27].Z3.01

Organizacja procesów produkcji

papieru i tektury

311[27].Z3.02

Wytwarzanie wyrobów

papierniczych

311[27].Z3.04

Wykonywanie obróbki wyrobów

papierniczych

311[27].Z3.03

Uszlachetnianie i wykończanie

wyrobów papierniczych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej, powinieneś umieć:

−

korzystać z różnych źródeł informacji,

−

posługiwać się komputerem i wyszukiwarką internetową,

−

organizować stanowisko pracy zgodnie z wymogami ergonomii,

−

stosować przepisy bezpieczeństwa i higieny pracy, ochrony środowiska i ochrony

przeciwpożarowej obowiązujące w pracowni i na stanowisku pracy,

−

wykonać i odczytać rysunki techniczne z uwzględnieniem wymiarowania,

−

posługiwać się dokumentacją konstrukcyjną i technologiczną,

−

stosować i zamieniać jednostki układu SI,

−

posługiwać się podstawowymi pojęciami z zakresu fizyki i chemii, takimi jak: masa,

natężenie przepływu, prędkość liniowa, ciśnienie, siła, stężenie, gęstość, moc, energia,

−

wykonywać proste obliczenia matematyczne,

−

metrologię papierniczą: potrafić obsługiwać podstawowe urządzenia i wykonywać

oznaczenia właściwości wyrobów papierniczych,

−

współpracować w grupie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej, powinieneś umieć:

− uzasadnić potrzebę i cel uszlachetniania papieru i wyrobów papierniczych,

− dobrać metody uszlachetniania powierzchniowego papieru i tektur,

− dobrać urządzenia gładzące,

− określić sposoby zaklejania powierzchniowego papieru,

− zaplanować proces technologiczny przygotowania mieszanek pigmentowo-klejowych do

powlekania papieru,

− zaplanować proces technologiczny powierzchniowego zaklejania papieru,

− obsłużyć maszyny i urządzenia stosowane do uszlachetniania powierzchniowego papieru

i tektur,

− dobrać środki wiążące do zaklejania powierzchniowego i powlekania papieru,

− określić zasady obsługi pras zaklejających, powlekających i kalandrów,

− dobrać technologie wytwarzania papierów specjalnych: do kopiowania metodami

chemicznymi, papierów rejestracyjnych oraz papierów o właściwościach barierowych,

− dobrać technologie wytwarzania tektury falistej,

− określić zasady obsługi maszyn do produkcji tektury falistej,

− obsłużyć maszynę do produkcji tektury falistej,

− dobrać kleje do sklejania warstw tektury falistej,

− skorzystać z literatury zawodowej i innych źródeł informacji,

− zastosować przepisy bezpieczeństwa, higieny pracy i ochrony przeciwpożarowej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Papiery i tektury zaklejane powierzchniowo

4.1.1. Materiał nauczania

Wyroby papiernicze w trakcie uszlachetniania i wykończania poddaje się następującym

operacjom technologicznym:

−

zaklejanie powierzchniowe – nanoszenie na powierzchnię wyrobu papierniczego

wodnych roztworów lub dyspersji środków wiążących,

−

powlekanie – nanoszenie na powierzchnię wyrobu papierniczego ciekłych:

−

roztworów – np. nanoszenie powłok bezpigmentowych (papiery rejestracyjne);

−

zawiesin – np. nanoszenie powłok pigmentowych (papiery drukowe, papiery

bezkalkowe);

−

mas w stanie stopionym – np. nanoszenie tworzyw sztucznych (papiery barierowe),

−

kalandrowanie – mechaniczne jedno- lub dwustronne uszlachetnianie powierzchniowe

papieru, polegające na wygładzaniu powierzchni (satynowaniu) i nadawaniu jej połysku

lub wykończenia matowego lub na wytłaczaniu papieru (uzyskiwaniu struktury

trójwymiarowej o określonym deseniu).

Zaklejanie powierzchniowe jest operacją jednostkową prowadzoną w urządzeniach

nazywanych prasami zaklejającymi. Polega ona na traktowania powierzchni papieru za

pomocą chemikaliów (najczęściej w postaci roztworu) przy niewielkim ich działaniu w głąb

struktury. Prasy zaklejające umieszczone są w części suszącej maszyny papierniczej.

Dla zapewnienia równomiernego profilu wilgotności i zapobieżenia zbyt silnemu wnikaniu

roztworu w głąb papieru, wstęgę papieru doprowadzoną do prasy zaklejającej suszy się aż do

suchości 98

÷

99%. Podczas zaklejania papier chłonie wodę, w związku z czym jego suchość

spada i konieczne jest zainstalowanie sekcji dosuszającej za prasą zaklejającą.

Celem zaklejania powierzchniowego jest:

−

poprawa równomierności powierzchni,

−

zmniejszenie chłonności,

−

poprawa właściwości wytrzymałościowych,

−

zwiększenie sztywności.

Środki stosowane do zaklejania powierzchniowego

Do zaklejania powierzchniowego stosuje się wodne roztwory hydrofilowych środków

wiążących lub wodne dyspersje hydrofobowych środków wiążących o lepkościach

w granicach 10

÷

100 mPa

⋅

s (tab. 1).

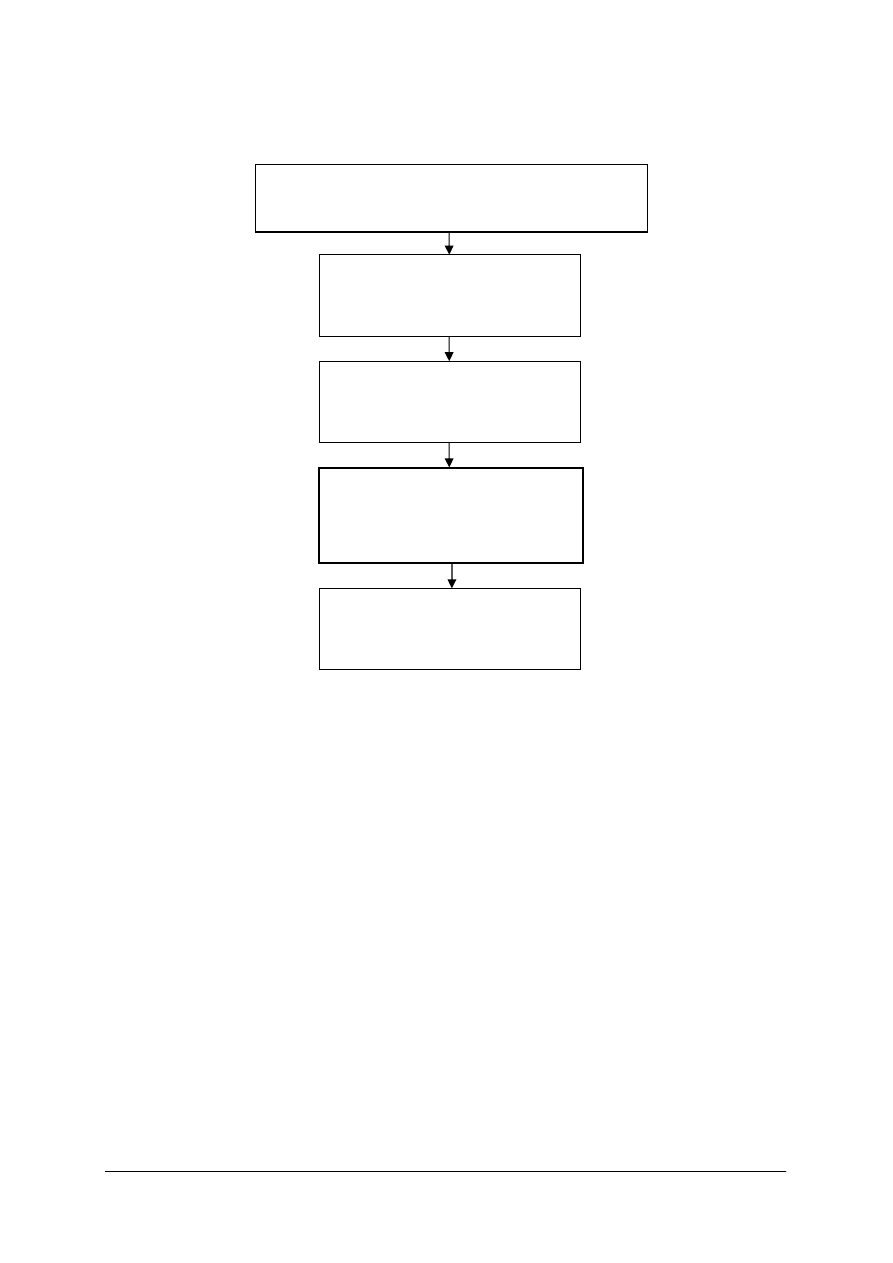

Tabela 1. Środki wiążące do zaklejania powierzchniowego

Nazwa środka zaklejającego

Postać

Stężenie podczas zaklejania

[%]

pochodne skrobi

roztwór

3

÷

15

karboksymetyloceluloza

roztwór

1

÷

2

alginian sodu

roztwór

0,8

÷

1,2

polialkohol winylu

roztwór

1

÷

3

tworzywa sztuczne (emulsje styrenowo-

akrylanowe)

dyspersja

1

÷

3

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

W przemyśle papierniczym, do zaklejania powierzchniowego najczęściej stosuje się

skrobię i jej pochodne.

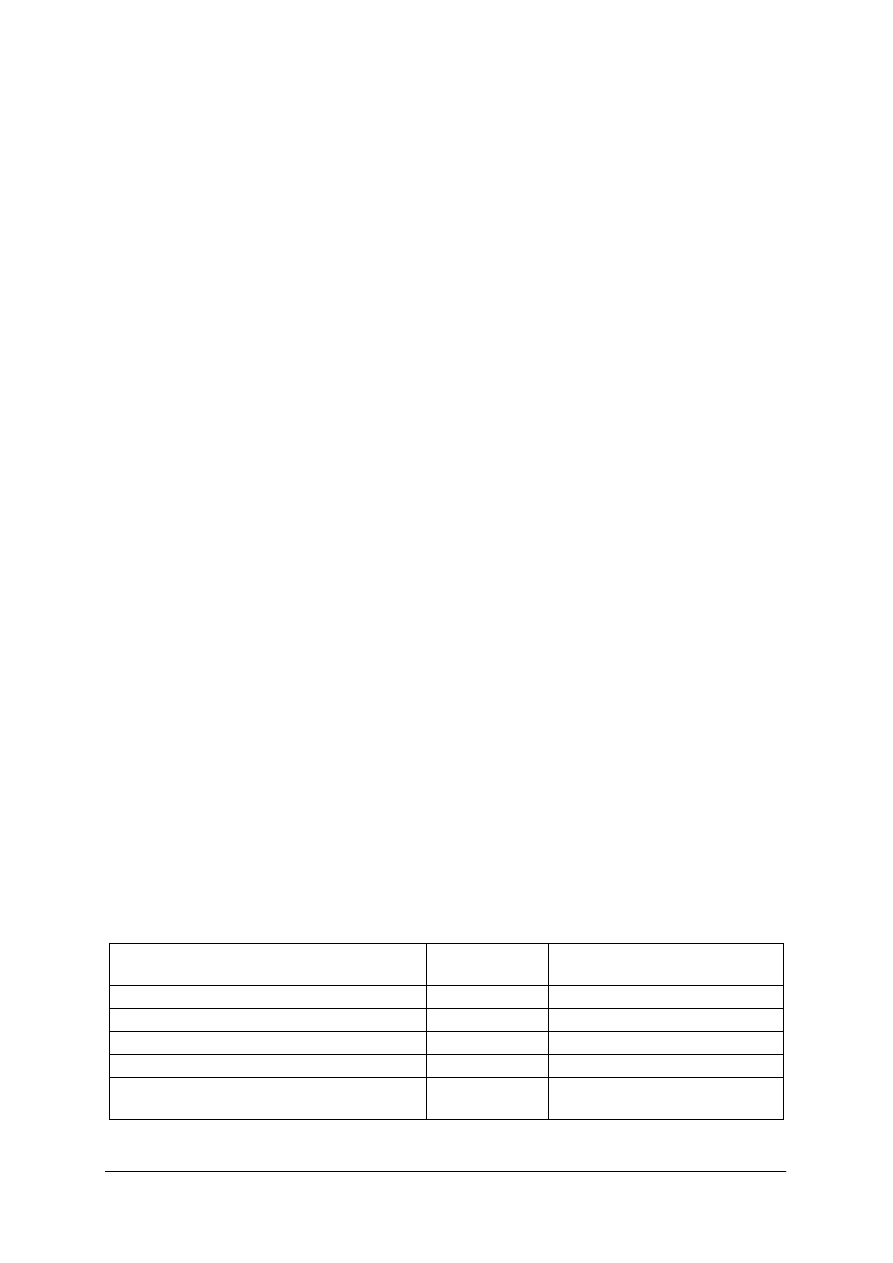

Skrobia jest węglowodanem, w skład którego wchodzą dwa polimery: amyloza

i amylopektyna. Amyloza (rys. 1) jest polimerem prostołańcuchowym, a jej zawartość

w skrobi wynosi 20

÷

30%. Amylopektyna (rys. 2) jest polimerem rozgałęzionym, a jej

zawartość w cząsteczce skrobi wynosi 80

÷

70%.

Rys. 1. Wzór chemiczny amylozy

Rys. 2. Wzór chemiczny amylopektyny

O

OH

OH

CH

2

OH

O

OH

OH

CH

2

OH

O

O

O

OH

OH

CH

2

OH

O

O

OH

OH

CH

2

OH

O

O

O

OH

OH

CH

2

OH

O

OH

OH

CH

2

OH

O

O

O

OH

OH

CH

2

OH

O

O

OH

OH

CH

2

OH

O

O

O

OH

OH

CH

2

OH

O

OH

OH

CH

2

OH

O

O

O

OH

OH

CH

2

O

O

OH

OH

CH

2

OH

O

O

O

OH

OH

CH

2

OH

O

O

OH

CH

2

OH

O

O

O

O

OH

OH

CH

2

OH

O

OH

OH

CH

2

OH

O

O

O

OH

OH

CH

2

O

O

OH

OH

CH

2

OH

O

O

O

OH

OH

CH

2

OH

O

O

OH

CH

2

OH

O

O

O

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Każde ziarno skrobi składa się z szeregu współśrodkowych warstw ułożonych wokół

jądra. Wielkość i kształt tych ziaren jest charakterystyczny dla macierzystej rośliny.

Surowcami roślinnymi do otrzymywania skrobi naturalnej (natywnej) są: kukurydza,

ziemniaki, pszenica, w mniejszej ilości także tapioka, kukurydza woskowata, ryż i jęczmień.

Zawartość skrobi w rozmaitych roślinach jest bardzo różna. Ziarna mają różny kształt

i wielkość – największe są ziarna skrobi ziemniaczanej 16

÷

90 µm, najmniejsze ryżowej od

3 do 7 µm. Skrobia ma wygląd białej mączki bez zapachu i smaku. Polimer nie jest

rozpuszczalny w wodzie zimnej, prawie nie pęcznieje i nie ma właściwości wiążących.

Ze względu na charakter polarny grupy wodorotlenowe różnych łańcuchów polimerów łączą

się nawzajem za pośrednictwem wiązań wodorowych, które powodują bardzo mocne ich

związanie i są przyczyną nierozpuszczalności skrobi natywnej w zimnej wodzie. Dopiero po

doprowadzeniu ciepła, a więc w podwyższonej temperaturze, która dla każdego rodzaju

skrobi jest specyficzna (dla skrobi z kukurydzy 62

÷

67ºC, z ziemniaków 56

÷

66ºC, z pszenicy

52

÷

63ºC) ziarna skrobi zaczynają pęcznieć, pobierają wodę i tracą przy tym swoją

specyficzną strukturę przechodząc w roztwór koloidalny o wysokiej lepkości. Jest to tzw.

proces kleikowania, celem którego jest zdysocjowanie wiązań wodorowych między grupami

OH (hydroksylowymi) łańcuchów skrobi. Proces kleikowania można prowadzić okresowo

w zbiornikach mieszalnych lub w sposób ciągły w dyszach do gotowania strumieniowego.

Roztwory skrobi natywnej o stężeniach przewidzianych technologicznie do zaklejania

powierzchniowego (3

÷

15%) mają tak wysoką lepkość, że ich stosowanie jest niemożliwe.

Konieczne jest obniżenie lepkości roztworów w wyniku modyfikacji łańcuchów skrobi.

Modyfikacje przeprowadzane na cząsteczce skrobi obejmują:

−

konwersję (przecinanie łańcuchów polimerowych),

−

derywatyzację chemiczną (otrzymywanie pochodnych skrobi).

Oba rodzaje modyfikacji skrobi powodują zmianę jej temperatury kleikowania. Prawie

wszystkie skrobie stosowane do zaklejania powierzchniowego poddawane są konwersji,

a wiele z nich również chemicznej derywatyzacji. W wyniku konwersji, czyli przecinania,

następuje obniżenie masy cząsteczkowej skrobi.

Urządzenia do zaklejania powierzchniowego

Tradycyjne prasy zaklejające

Tradycyjne prasy zaklejające stanowią zespoły dwuwalcowe w trzech podstawowych

układach:

−

pionowym,

−

poziomym,

−

ukośnym.

Za podstawę takiego podziału przyjmuje się położenie płaszczyzny przechodzącej przez

osie obu walców. Roztwór zaklejający doprowadza się do strefy styku walców obracających

się współbieżnie.

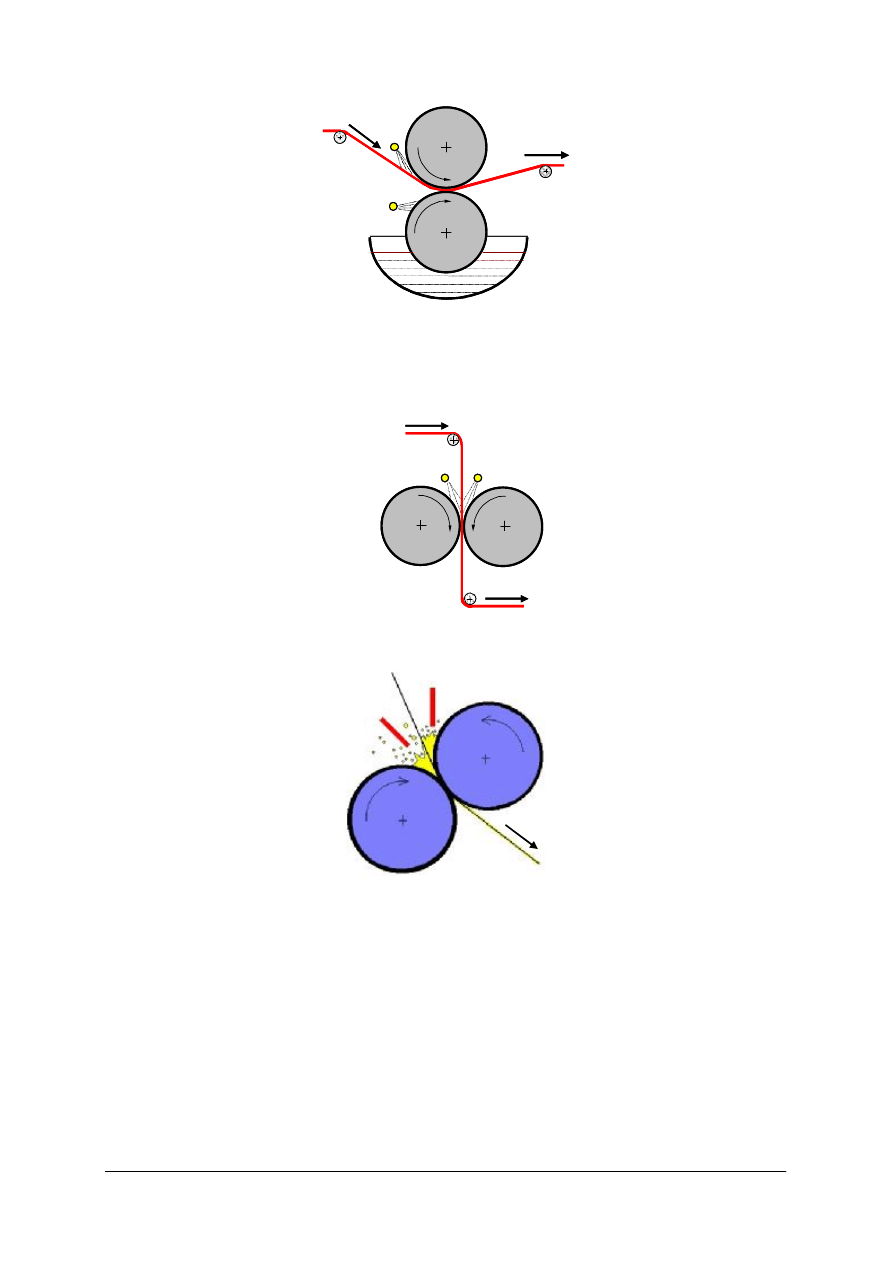

Najstarszym typem prasy jest prasa pionowa (rys. 3), w której roztwór środka

zaklejającego doprowadza się na górną stronę papieru bezpośrednio z rury natryskowej,

a z rury dolnej klej dostaje się najpierw na walec dolny i z niego na dolną stronę papieru.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

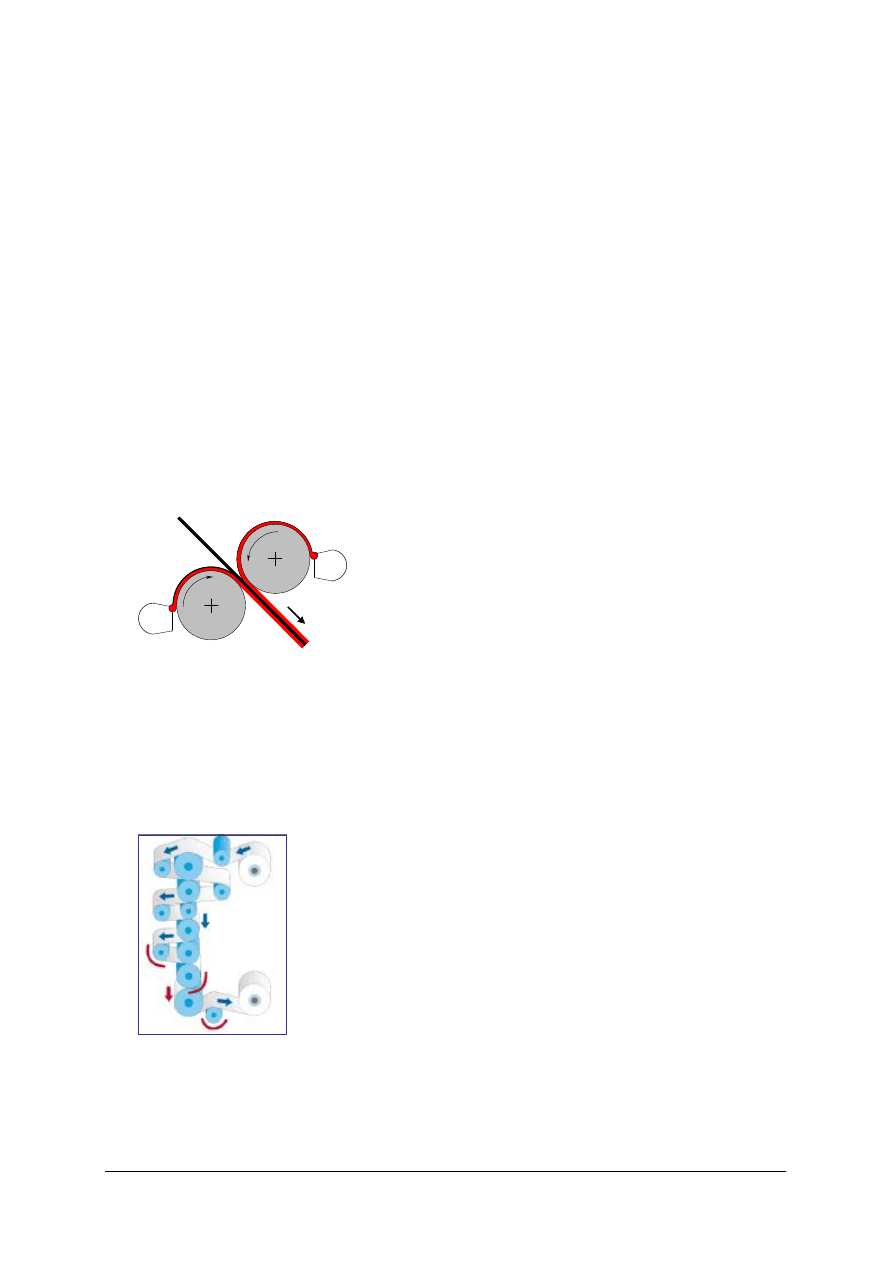

Rys. 3. Pionowa prasa zaklejająca

W prasie zaklejającej w układzie poziomym (rys. 4) wstęga papieru przechodzi z góry w dół

pionowo przez klin roztworu zaklejającego między walcami, natomiast w prasie ukośnej

(rys. 5) – pod kątem, co pozwala na łatwiejszą regulację prowadzenia wstęgi.

Rys. 4. Pozioma prasa zaklejająca

Rys. 5. Ukośna prasa zaklejająca

Średnicę walców, która wynosi 0,8 do 1,5 m, dopasowuje się do prędkości maszyny

papierniczej. Oba walce są napędzane.

W tradycyjnych prasach zaklejających podaje się nadmiar roztworu, który tworzy klin

cieczy pomiędzy wstęgą papieru a powierzchnią walca. Ilość roztworu przechodzącego przez

obszar styku walców jest ograniczona przez ciśnienie w strefie styku walców. Przy wysokiej

prędkości obrotowej walców i wysokiej prędkości biegu wstęgi w powstałym klinie cieczy

obserwuje się burzliwość. Może to spowodować rozerwanie klina roztworu i rozpryskiwanie

poza strefę styku. Kropelki roztworu padają na przesuszoną wstęgę papieru przed wejściem

w prasę zaklejającą i lokalnie zwiększają wilgotność papieru w tych miejscach. Jest to

przyczyną nierównomiernego poboru roztworu zaklejającego przez wstęgę i wpływa ujemnie

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

na właściwości gotowego papieru. Zbyt wysoka lepkość roztworu zaklejającego powoduje

wzrost tendencji do rozrywania klina cieczy w strefie styku walców. W miarę wzrastania

prędkości maszyny papierniczej należy stosować roztwory o coraz niższej lepkości,

co pociąga za sobą konieczność rozcieńczania roztworu albo stosowania skrobi o mniejszych

cząsteczkach (zdegradowanej w większym stopniu).

Nowoczesne prasy zaklejające

Trudności spowodowane przez zjawiska burzliwości w klinie roztworu zaklejającego

były bodźcem do opracowania konstrukcji pras zaklejających, w których wyeliminowano ten

klin. Nowoczesne (zmodyfikowane) prasy zaklejające dzielone są na:

−

prasy z walcami dozującymi,

−

prasy z walcami nanoszącymi oraz elementami dozującymi na walec nanoszący,

−

prasy z walcami nanoszącymi oraz walcami dozującymi o dużej średnicy (400 do 700

mm) i powierzchni rowkowanej.

Prasy z walcami dozującymi dominują w Japonii, podczas gdy przemysł papierniczy

europejski i północnoamerykański stosuje głównie prasy powlekające z walcami nanoszącymi

oraz elementami dozującymi. Prasy z walcami dozującymi o dużej średnicy i powierzchni

rowkowanej ustępują innym typom pod względem liczby instalowanych urządzeń.

Docisk walców nanoszących początkowo był podobny jak w tradycyjnych prasach

zaklejających: 35 do 50 kN/m. Obecnie obserwuje się tendencję do zmniejszania docisku.

Prędkość maszyn papierniczych ze zmodyfikowanymi prasami zaklejającymi osiąga dziś

1800 m/min. W chwili opuszczania przez papier strefy dociskowej walców nakładających

występują jednak problemy związane z rozszczepieniem warstwy powłoki (rys. 4)

i wyrywaniem włókien z papieru.

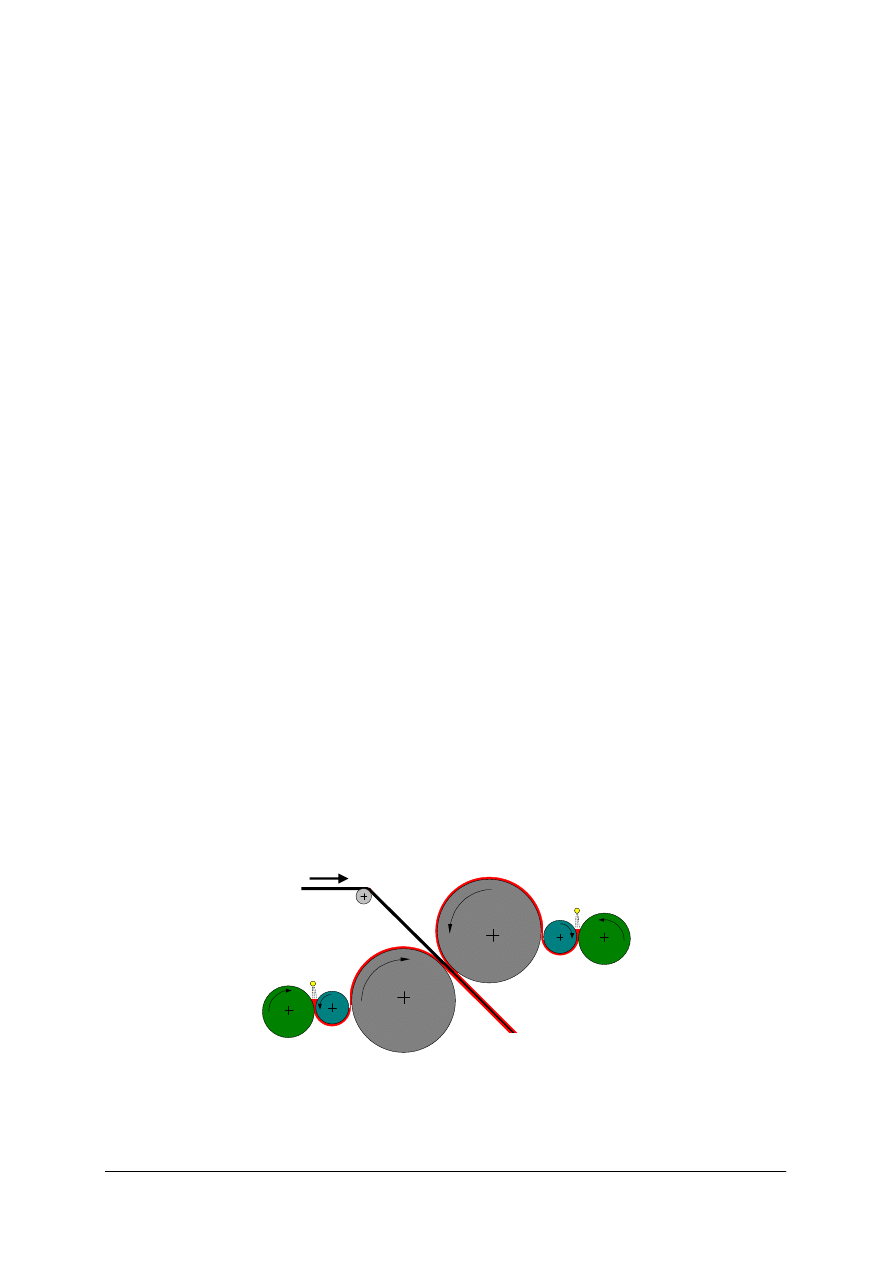

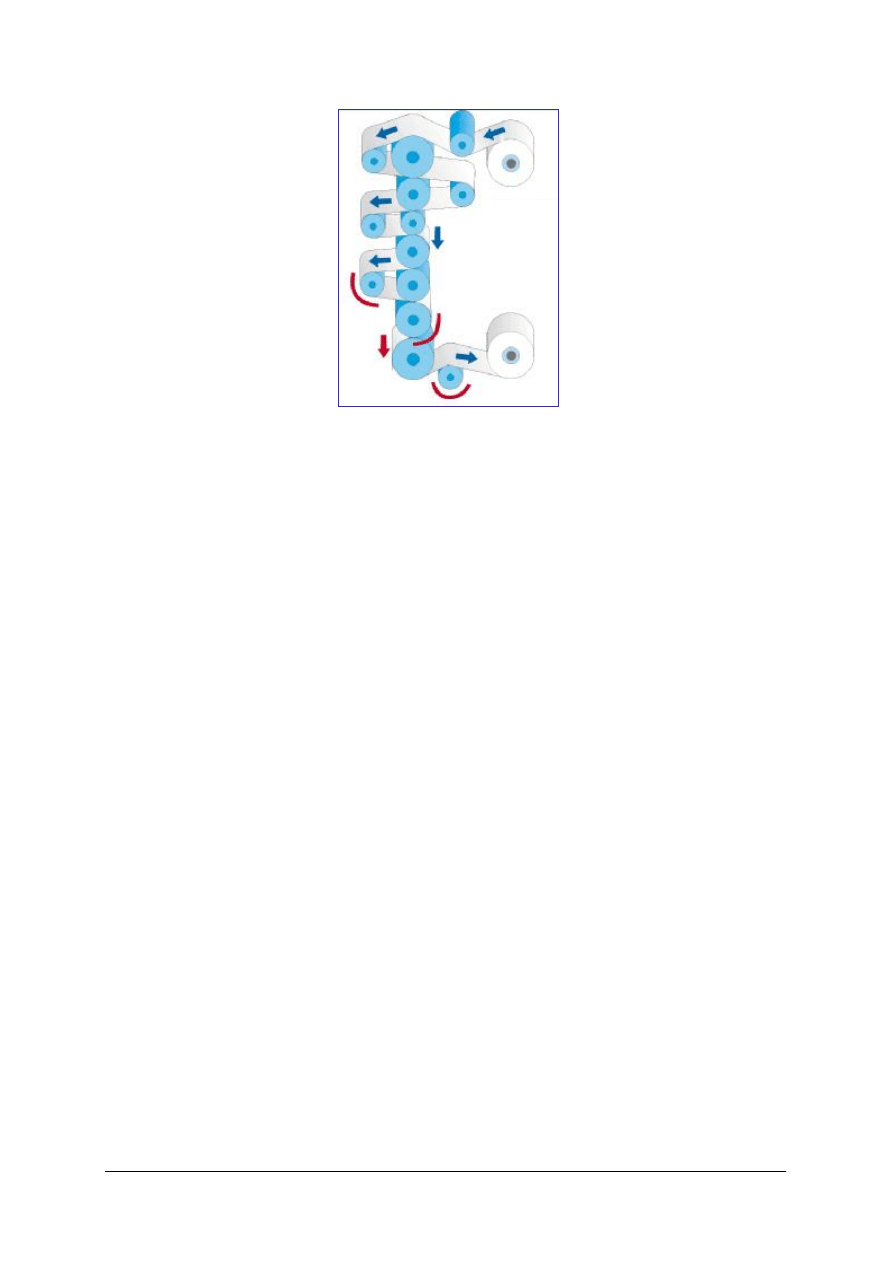

Prasa z walcami dozującymi (typu Gate Roll) składa się z napędzanych niezależnie

dwóch walców nanoszących i czterech walców dozujących (rys. 6). Roztwór skrobiowy

doprowadza się między dwa walce dozujące.

Ilość roztworu zaklejającego, nanoszona na powierzchnię papieru, jest kontrolowana

dzięki zróżnicowaniu prędkości obwodowej trzech walców (trzy walce po każdej stronie

wstęgi papieru). W przypadku odsunięcia walców dozujących urządzenie może pracować

jako tradycyjna prasa zaklejająca.

W porównaniu z prasami tradycyjnymi możliwe jest zwiększenie stężenia roztworu

skrobiowego, co wpływa na obniżenie obciążenia cylindrów dosuszających maszyny

papierniczej ze względu na mniejszą ilość wody do odparowania z warstewki klejowej.

W porównaniu z prasami tradycyjnymi prasa z walcami dozującymi wymaga większego

nakładu inwestycyjnego i znacznie wyższych kosztów konserwacji, co jest związane

z utrzymaniem w ruchu jednostek napędowych dla sześciu walców.

Rys. 6. Prasa z walcami dozującymi (typu Gate Roll)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

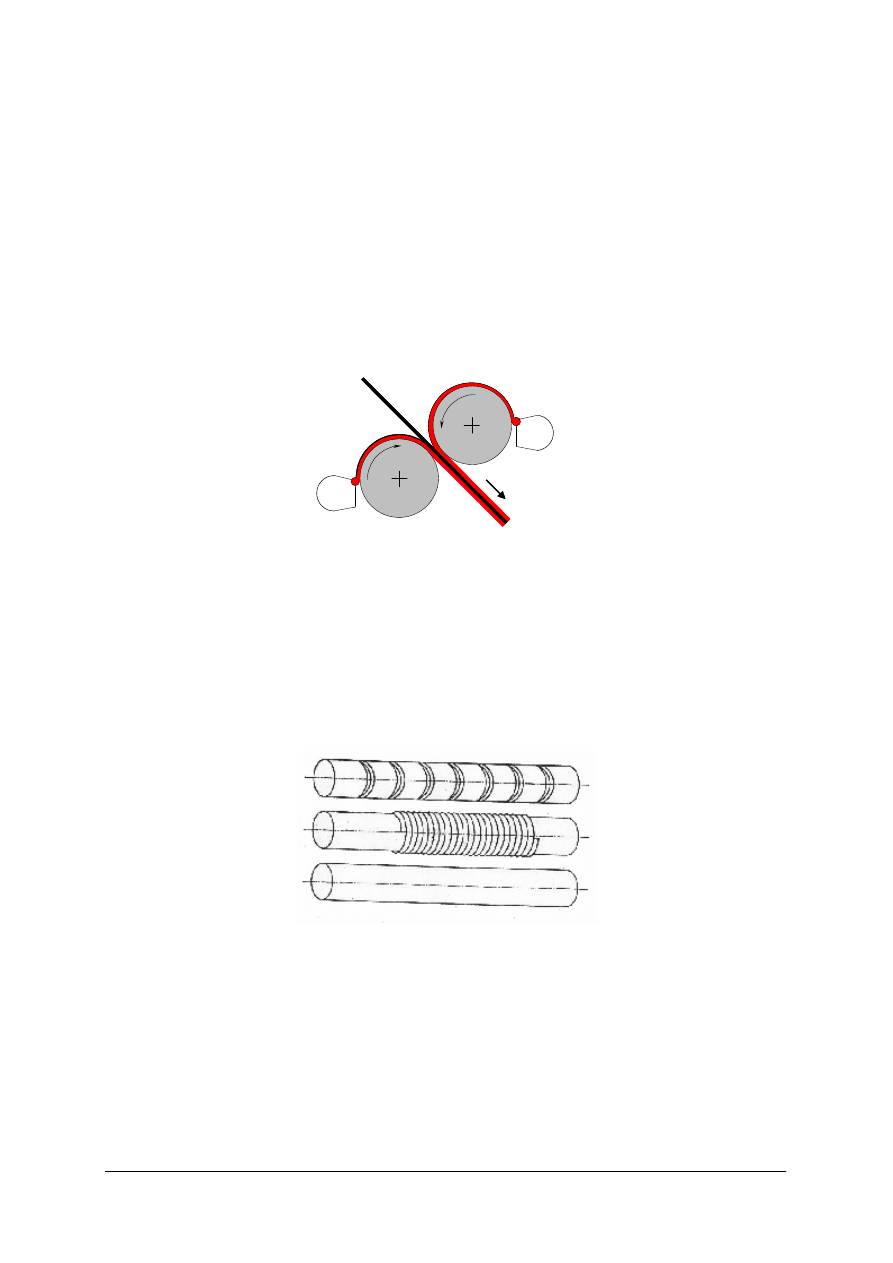

Prasy z walcami nanoszącymi i elementami dozującymi

Problemy z konserwacją walców i rozszczepianiem warstwy roztworu zaklejającego

doprowadziły do skonstruowania prasy z walcami nanoszącymi oraz elementami dozującymi

roztwór zaklejający na walec nanoszący. Prasa z elementami dozującymi pozwala na pracę

bez klina roztworu zaklejającego. Urządzenie do wstępnego dozowania składa się z dyszy

oraz elementu dozującego. Roztwór dostarczany jest przez pompę do dyszy, która nanosi go

w niewielkim nadmiarze na powierzchnię walca (rys. 7). Element dozujący (pręt profilowany

lub gładki) pozostawia na walcu tylko określoną ilość roztworu zaklejającego o grubości od

9 do 28 mikrometra. Tego typu prasy są dostarczane przez wielu producentów maszyn.

Najbardziej znane w Europie są Speedsizer firmy Voith Sulzer (Niemcy), Filmpress firmy

Jagenberg (Niemcy) i Opti-Sizer firmy Valmet (obecnie Metso Corporation, Finlandia). Prasy

te różnią się przede wszystkim sposobem zamocowywania elementów dozujących.

Rys. 7. Prasa zaklejające typu Speedsizer

Jako elementy dozujące najczęściej stosowane są pręty o średnicy 10

÷

14 mm (rys. 8).

Początkowo stosowano pręty owinięte drutem. Jednakże podczas eksploatacji na

szybkobieżnych maszynach papierniczych stwarzały one spore kłopoty, gdyż w chwili, gdy

drut w wyniku przetarcia lub pęknięcia uległy odwinięciu, to powodowały zrywy papieru,

uszkodzenie urządzeń lub nawet zranienie osób obsługujących. Rozwiązano ten problem

przez

zastosowanie

prętów

obrabianych

skrawaniem

lub

laserem

z

rowkami

wyprofilowanymi podobnie, jak na prętach owiniętych drutem. Takie pręty mają większą

odporność na obciążenia mechaniczne.

Rys. 8. Pręty dozujące [1]

Grubość mokrej warstewki roztworu na walcu prasy jest funkcją średnicy drutu

nawojowego lub wyprofilowania (naniesienie objętościowe). Zależność ta ma charakter

liniowy i nie zależy od prędkości walca nanoszącego, tak więc w celu zmiany poboru

roztworu zaklejającego trzeba stosować pręty o różnej średnicy wyprofilowania.

W niektórych rozwiązaniach konstrukcyjnych pręty profilowane są zastępowane przez

pręty gładkie o średnicy 12

÷

50 mm. W tym przypadku ma się do czynienia z dozowaniem

hydrodynamicznym. Na grubość mokrej warstewki można wpływać poprzez zmianę docisku

pręta w określonych granicach. Im większa jest średnica pręta, tym – przy takich samych

dociskach wywieranych na pręt – uzyskuje się wyższą gramaturę nanoszonego roztworu

zaklejającego.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

Proces zaklejania powierzchniowego

Prawidłowo prowadzony proces wymaga bardzo dobrego kontaktu środka zaklejającego

z włóknami celulozowymi wstęgi papierniczej. W związku z tym stosuje się rozcieńczone

roztwory wodne, najczęściej roztwory skrobiowe o stężeniu od 3% do 15%. Zapewnia to

pobór roztworu w granicach od 30 do 50 kg na 1 tonę papieru i gramaturę suchej warstwy

zaklejającej od 2 do 5 g/m

2

na stronę. Po naniesieniu roztworu na powierzchnię papieru

i wysuszeniu, pory na powierzchni papieru zostają wypełnione warstewką skrobi, która

zmniejsza ich średnicę, a tym samym w gotowym papierze zmniejsza szybkość przenikania

płynów (cieczy, gazów) do jego wnętrza.

Na pobór roztworu zaklejającego istotny wpływ ma wiele czynników (parametrów)

decydujących o masie powłoki i przenikaniu (penetracji) roztworu zaklejającego. Można je

uszeregować w trzy grupy:

a) parametry związane z papierem podłożowym:

−

porowatość;

−

gładkość (szorstkość);

−

stopień zaklejenia w masie;

−

wilgotność,

b) parametry związane z roztworem zaklejającym:

−

skład (rodzaj środka zaklejającego i środków pomocniczych);

−

zawartość części stałych;

−

temperatura;

−

lepkość;

−

zdolność zatrzymywania wody,

c) parametry związane z konstrukcją prasy:

−

prędkość maszyny papierniczej;

−

głębokość klina roztworu zaklejającego;

−

ciśnienie w strefie styku;

−

szerokość strefy styku.

Papier pobiera większą objętość roztworu zaklejającego, gdy:

−

lepkość roztworu jest niska (przy czym lepkość roztworu zmniejsza się ze wzrostem jego

temperatury),

−

prędkość maszyny papierniczej jest niska,

−

papier jest słabo zaklejony w masie.

Większą gramaturę warstwy klejowej uzyskuje się w przypadku, gdy:

papier podłożowy ma dużą szorstkość,

w strefie styku walców panuje niskie ciśnienie.

Spośród czynników wywierających wpływ na pobór roztworu zaklejającego

najłatwiejszymi do regulowania są stężenie i lepkość tego roztworu. Stężenie jest zwykle

utrzymywane na możliwie najwyższym do uzyskania poziomie, aby zmniejszyć ilość wody,

którą trzeba odparować za prasą zaklejającą (w sekcji dosuszającej). Należy przy tym jednak

zwracać baczną uwagę, aby lepkość roztworu była odpowiednia.

Lepkość roztworu zaklejającego zależy od:

−

rodzaju środka wiążącego,

−

stężenia,

−

temperatury.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Suszenie papieru zaklejonego powierzchniowo

Po przejściu przez prasę zaklejającą wyrób papierniczy przechodzi do sekcji

dosuszającej. Sekcja ta może składać się z typowych cylindrów suszących lub może

wykorzystywać inne metody suszenia.

W zależności od mechanizmów przenoszenia ciepła można wyróżnić trzy metody

suszenia:

−

promieniowanie – suszarnie radiacyjne wykorzystujące promienniki podczerwieni,

−

konwekcja – powietrzne suszarnie flotacyjne (konwekcyjne),

−

przewodzenie – cylindry suszące.

Podczas procesu zaklejania powierzchniowego, wysuszony uprzednio papier, wchłania

wodę z roztworu zaklejającego. W wyniku tego następuje rozszerzanie się papieru, głównie

w kierunku poprzecznym wstęgi. Może to być przyczyną powstawania zmarszczek

i zagniotów na cylindrach suszących i urządzeniach gładzących maszyny papierniczej.

Środkiem zaradczym może być tu zainstalowanie wygiętego łukowo wałka rozfałdowującego

z okładziną nieprzyczepną lub transport pneumatyczny (między prasą zaklejającą i pierwszym

cylindrem dosuszającym).

Innym problemem w sekcji dosuszającej, wyposażonej tylko w typowe cylindry suszące,

jest przyklejanie się warstewki powierzchniowej do suszników i cylindrów. Może być

to przyczyną

uszkodzenia

powierzchni

produkowanego

wyrobu

lub

zrywów.

Przeciwdziałamy temu np. stosując pierwsze dwa cylindry z okładziną nieprzyczepną i bez

suszników. Zalecana jest również niższa temperatura (60

÷

85oC) tych cylindrów w celu

uniknięcia nagłego wysychania i tworzenia się skorupy środka wiążącego na powierzchni

wstęgi.

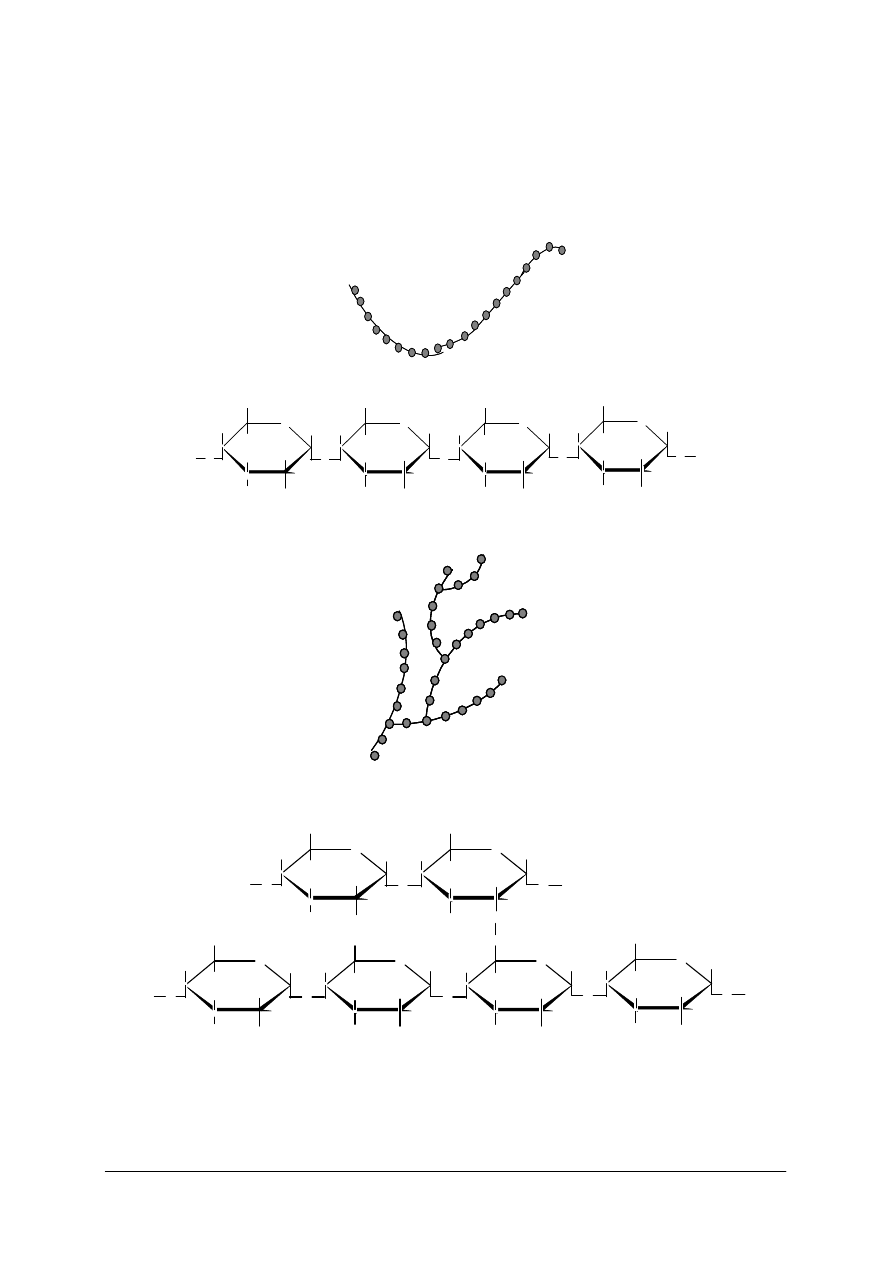

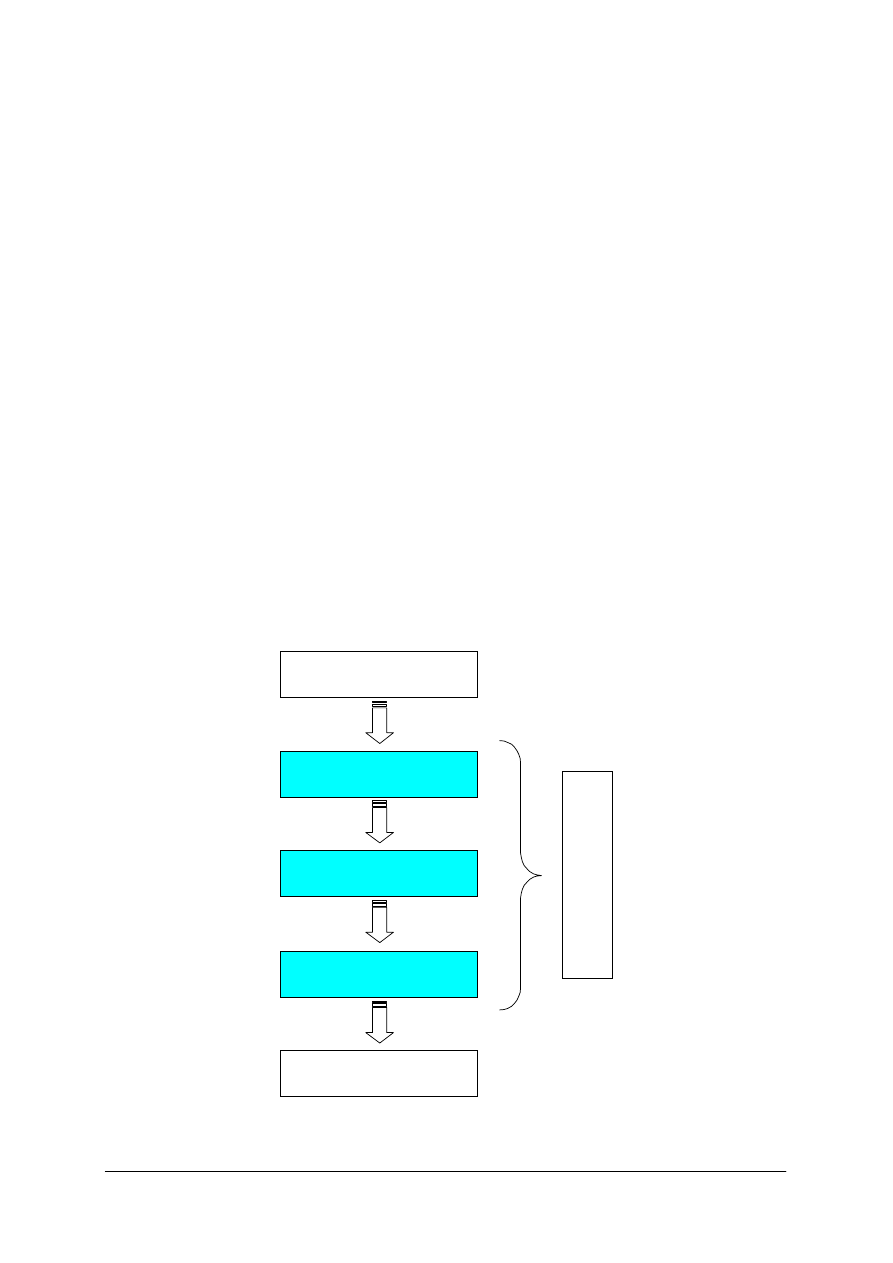

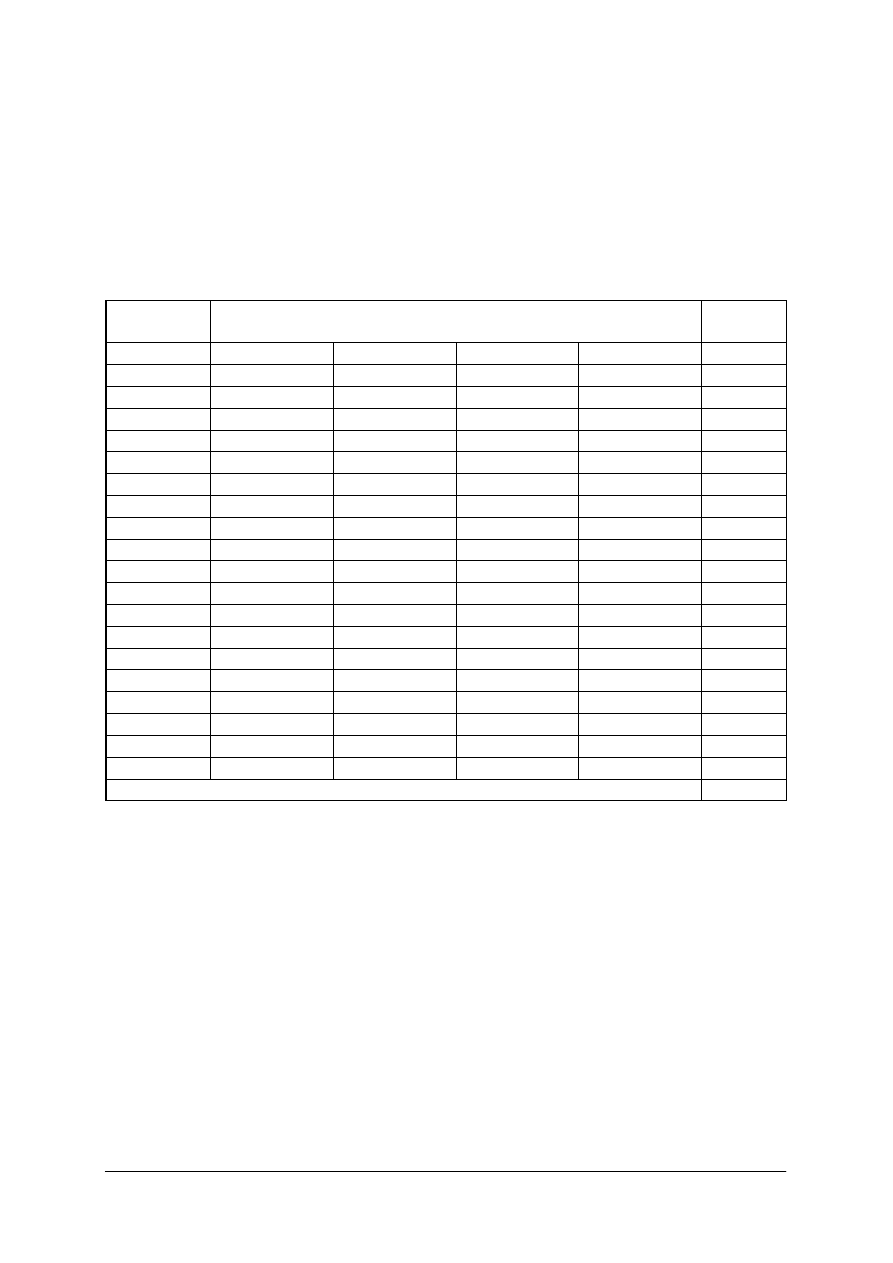

Ze względu na wymienione wyżej problemy, najlepsza wydaje się sekcja dosuszająca,

której schemat blokowy przedstawiono na rys. 9.

Rys. 9. Schemat blokowy produkcji papieru zaklejanego powierzchniowo

gładzik, nawijak

suszarnia radiacyjna IR

suszarnia konwekcyjna

cylindry suszące

prasa zaklejająca

s

s

e

e

k

k

c

c

j

j

a

a

d

d

o

o

s

s

u

u

s

s

z

z

a

a

j

j

ą

ą

c

c

a

a

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Wpływ metody zaklejania powierzchniowego na właściwości papieru

Jakość papieru zaklejanego powierzchniowo zależy od:

−

właściwości podłoża papierowego,

−

stosowanych chemikaliów,

−

urządzeń do nanoszenia roztworu zaklejającego,

−

sposobu manipulowania wstęgą papieru,

−

warunków suszenia papieru.

Podczas zaklejania powierzchniowego należy brać pod uwagę:

−

migrację roztworu spowodowaną ciśnieniem między walcami prasy,

−

czas trwania ciśnienia,

−

siły występujące w kierunku prostopadłym do powierzchni papieru.

Pierwsze dwa czynniki decydują o lokalizacji skrobi na powierzchni i wewnątrz papieru.

Trzeci czynnik wpływa na ciągłość powłoki skrobiowej i na jednorodność powierzchni

papieru.

Jeśli skrobia pozostaje na powierzchni papieru to obserwujemy wzrost:

−

zatrzymania farby;

−

połysku nadruku;

−

odporności powierzchni na zrywanie;

−

odporności na przedarcie,

b) spadek:

−

pylenia;

−

porowatości.

Głębokie przenikanie skrobi w podłoże papierowe poprawia wiązania wewnętrzne

między włóknami, zwiększa właściwości wytrzymałościowe papieru – wyjątkiem jest

zmniejszenie odporności na przedarcie, zmniejsza nieprzezroczystość papieru.

Czas przebywania pod ciśnieniem mokrej powłoki skrobiowej w zmodyfikowanych

prasach zaklejających jest taki sam jak w tradycyjnej prasie zaklejającej, ale strefa styku

walców nanoszących nie jest zalana roztworem zaklejającym i na walcu nanoszącym znajduje

się bardzo cienka warstewka roztworu skrobiowego. Po zetknięciu się walca nanoszącego

prasy z papierem warstewka roztworu jest przenoszona na papier, gdyż ma do niego większą

adhezję niż do powierzchni walca nanoszącego. Papier gwałtownie wchłania wodę, co

powoduje bardzo duży wzrost lepkości cieczy w warstewce roztworu.

W momencie opuszczania strefy docisku warstewka roztworu zaklejającego rozszczepia

się, gdyż powierzchnia walca nanoszącego odsuwa się od powierzchni papieru. Rozciągająca

się aż do zerwania warstewka roztworu powoduje występowanie sił prostopadłych do

powierzchni papieru. Ze względu na szybsze wysychanie warstewki roztworu zaklejającego,

a więc i większą lepkość roztworu zaklejającego w momencie opuszczania strefy styku

walców, siły te są większe w prasach zmodyfikowanych niż w tradycyjnych prasach

zaklejających. Efektem tego zjawiska są ślady rozszczepienia warstewki kleju w postaci tzw.

„skórki pomarańczowej”. Dla otrzymania papieru bez tej wady należy pracować z roztworami

zaklejającymi o odpowiednim nie za wysokim stężeniu, gdyż wówczas utrzymuje się niską

lepkość roztworu nawet po jego odwodnieniu w prasie zaklejającej.

Zmodyfikowane prasy zaklejające pracujące bez strefy zalania nie pozwalają na głębokie

wnikanie roztworu zaklejającego, gdyż nanoszona w nich niewielka ilość roztworu szybko

osiąga punkt immobilizacji (unieruchomienia) oddając wodę do podłoża.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. W której części maszyny papierniczej instalowane są prasy zaklejające?

2. Czym się różni tradycyjna zaklejająca prasa pionowa od poziomej?

3. W jaki sposób jest dozowany roztwór zaklejający na tradycyjnych prasach zaklejających?

4. Jakie środki są stosowane do zaklejania powierzchniowego?

5. Jak jest przenoszony na papier roztwór skrobiowy w prasie typu Speedsizer?

6. Jak zaklejanie powierzchniowe wpływa na chłonność farby drukowej?

7. Jak zaklejanie powierzchniowe wpływa na odporność powierzchni na zrywanie?

4.1.3. Ćwiczenia

Ćwiczenie 1

Przygotuj roztwory środków wiążących stosowanych do zaklejania powierzchniowego

wyrobów papierowych i zapoznaj się z ich właściwościami.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w literaturze żądane informacje,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) wykonać odpowiednie obliczenia, tak aby otrzymać np. 200 g wodnego roztworu środka

zaklejającego o stężeniu wagowym np. 5%,

4) odważyć do oddzielnych zlewek środek wiążący i wodę,

5) wsypać środek wiążący do zlewki z wodą i zamieszać bagietką; całość zważyć i zapisać

wynik,

6) wstawić zlewkę z zawiesiną do łaźni wodnej i doprowadzić do rozpuszczenia środka

wiążącego (mieszając bagietką od czasu do czasu),

7) po otrzymaniu roztworu, całość ostudzić do temperatury pokojowej, zważyć i uzupełnić

brakującą (wyparowaną) wodę,

8) oznaczyć lepkość – wykonać po trzy oznaczenia oraz obliczyć wartość średnią

i odchylenie standardowe,

9) zapisać w zeszycie przebieg ćwiczenia, obliczenia i wyniki pomiarów.

Wyposażenie stanowiska pracy:

−

poradnik dla ucznia,

−

hydrofilowe

środki

wiążące

(skrobia

naturalna,

skrobia

modyfikowana,

karboksymetyloceluloza, polialkohol winylu),

−

woda,

−

zlewki,

−

bagietki,

−

waga analityczna,

−

łaźnia wodna,

−

kalkulator,

−

lepkościomierz,

−

materiały piśmienne,

−

literatura zgodna z punktem 6 poradnika.

Uwaga: uczniowie powinni posiadać środki ochronne (fartuchy).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Ćwiczenie 2

Rozpoznaj rodzaje pras zaklejających.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w literaturze żądane informacje,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) przypomnieć sobie zasadę działania pras zaklejających,

4) zapisać w zeszycie przebieg ćwiczenia i wnioski.

Wyposażenie stanowiska pracy:

−

poradnik dla ucznia,

−

arkusze ze schematami różnych pras zaklejających,

−

materiały piśmienne,

−

literatura zgodna z punktem 6 poradnika.

Ćwiczenie 3

Narysuj zasadę działania pionowej i poziomej prasy zaklejającej oraz prasy typu

Speedsizer.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w literaturze żądane informacje,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) przypomnieć sobie zasadę działania pras zaklejających,

4) zapisać w zeszycie przebieg ćwiczenia i wnioski.

Wyposażenie stanowiska pracy:

−

poradnik dla ucznia,

−

arkusze papieru,

−

materiały piśmienne,

−

literatura zgodna z punktem 6 poradnika.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

10) scharakteryzować zasadę pracy poziomej prasy zaklejającej?

11) scharakteryzować zasadę pracy prasy zaklejającej typu Speedsizer?

12) rozpoznać urządzenia do zaklejania powierzchniowego?

13) wymienić środek wiążący, najczęściej stosowany do zaklejania

powierzchniowego?

14) wymienić rodzaje suszarni, stosowane do suszenia papierów zaklejanych

powierzchniowo?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

4.2. Drukowe papiery i tektury z powłokami pigmentowymi

4.2.1. Materiał nauczania

Drukowe papiery i tektury z powłokami pigmentowymi otrzymuje się metodą

powlekania na maszynie papierniczej lub poza nią. Powlekanie to jeden ze sposobów

powierzchniowego uszlachetniania wyrobów papierniczych. Proces ten polega na nanoszeniu

na powierzchnię papieru substancji ciekłych, nazywanych mieszankami powlekającymi.

Po naniesieniu na papier są one następnie suszone. W wyniku tego procesu struktura

włóknista podłoża papierowego zostaje pokryta powłoką składającą się z drobnoziarnistych

pigmentów białych lub barwnych, środków wiążących oraz środków pomocniczych.

Powlekanie na skalę przemysłową przeprowadzane jest na powlekarkach dobranych

odpowiednio do rodzaju mieszanki powlekającej, podłoża papierowego oraz w zależności od

żądnych właściwości produktu powlekanego.

Najważniejszym przeznaczeniem wyrobów papierniczych z powłokami pigmentowymi

jest ich zastosowane jako podłoży drukowych. Nanoszenie na papier mieszanek

pigmentowych ma na celu:

−

poprawę wyglądu i równomierności powierzchni,

−

poprawę gładkości,

−

poprawę białości lub nadanie odpowiedniej barwy,

−

poprawę nieprzezroczystości,

−

nadanie odpowiedniego połysku,

−

nadanie odpowiednich właściwości wytrzymałościowych,

−

poprawę jakości drukowania.

Właściwości powłoki zależą od grupy morfologicznych właściwości, określanych zwykle

mianem „struktura powłoki”. Struktura ta, tworzona podczas konsolidacji powłoki jest

uzależniona od wielu różnych czynników takich jak:

−

rodzaj papieru podłożowego,

−

skład mieszanki powlekającej,

−

metoda nakładania mieszanki,

−

warunki suszenia,

−

metoda wygładzania.

Środki stosowane do powlekania

W skład pigmentowych mieszanek powlekających wchodzą: pigment, środki wiążące,

środki pomocnicze oraz woda. Woda pełni rolę rozpuszczalnika hydrofilowych środków

wiążących, nośnika pigmentów, hydrofobowych środków wiążących oraz środków

pomocniczych. Podczas konsolidacji może ona przemieszczać się zarówno do powierzchni

powłoki, jak i do podłoża papierowego.

Pigmenty

Pigment jest głównym składnikiem powłoki. Jego udział w substancji stałej mieszanki

wynosi około 80%. Jego zadaniem jest wypełnienie nierówności podłoża papierowego w ten

sposób, aby utworzyć porowatą powłokę, co wpływa na równomierne wchłanianie farby,

połysk druku, a także na białość i nieprzezroczystość papierów powlekanych.

Dobry pigment powinien charakteryzować się:

−

nieprzezroczystością i zdolnością krycia podłoża papierowego,

−

odpowiednim rozkładem wielkości cząstek,

−

dobrą dyspergowalnością w wodzie,

−

korzystnymi właściwościami reologicznymi w zawiesinach wodnych,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

−

niskim zapotrzebowaniem na środek wiążący,

−

dobrą podatnością na wygładzanie,

−

dobrym przyjmowaniem farb drukowych,

−

brakiem tendencji do:

a) wywoływania korozji;

b) ścierania innych powierzchni,

c) niską ceną.

Do najczęściej stosowanych pigmentów należy kaolin i węglan wapnia. Czasami

w wysokogatunkowych papierach drukowych stosuje się również ditlenek tytanu

(biel tytanową). Najczęściej pod pojęciem „pigment” rozumie się mieszaninę pigmentów,

np. 60% kaolinu i 40% węglanu wapnia.

Kaolin jest pigmentem najczęściej stosowanym do powlekania wyrobów papierniczych.

Stanowi on praktycznie podstawę wszystkich mieszanek do powlekania papierów drukowych

i jest często jedynym pigmentem w tych mieszankach. Posiada charakterystyczną strukturę

płytkową. Podczas powlekania płytki układają się równolegle do powierzchni podłoża

papierowego, co wpływa korzystnie na podatność powłoki na gładzenie i jest przyczyną

wysokiej gładkości i połysku powłoki po satynowaniu.

Węglan wapnia (naturalny lub strącony) jest po kaolinie najczęściej stosowanym

pigmentem do powlekania. Jego ziarna mają kształt bryłowaty, dzięki czemu powłoka z jego

udziałem ma wysoką mikroporowatość z licznymi powierzchniami granicznymi pigment –

powietrze,

na

których

następuje

rozpraszanie

światła

poprawiając

białość

i nieprzeźroczystość, lecz zmniejszając połysk powłoki. Samodzielnie jest stosowany

w powłokach gruntowych, którym nadaje wysoką porowatość ułatwiającą wnikanie

i zakotwiczanie nakładanych na nie następnych powłok. W powłokach, od których wymaga

się matowej powierzchni przy jednocześnie wysokiej gładkości, stosuje się go najczęściej

w mieszaninie z kaolinem, przy czym udział węglanu wapnia nie przekracza 70 % ogólnej

ilości pigmentów w powłoce.

Biel tytanowa ma bardzo wysoki współczynnik załamania światła, dzięki czemu nadaje

powłokom pigmentowym wysoką białość i nieprzezroczystość. Ze względu na wysoką cenę

stosowana jest zwykle w ilości nie wyższej niż 20% ogólnej ilości pigmentów w powłoce

(najczęściej z kaolinem), poprawiając białość i zdolność krycia oraz zmniejszając

niebezpieczeństwo przeświecania nadruku z drugiej strony papieru.

Środki wiążące

Środki wiążące są odpowiedzialne:

1. W mieszance pigmentowej za:

−

lepkość;

−

zdolność zatrzymywania wody,

2. W powłoce pigmentowej za:

−

wzajemne powiązanie ze sobą cząstek pigmentu;

−

przytwierdzenie powłoki do powierzchni podłoża papierowego;

−

odporność powierzchni na zrywanie;

−

adsorpcję farb drukowych;

−

odporność powłoki na wodę.

W związku z tym środkom wiążącym stawia się następujące wymagania:

−

dobra zdolność wiązania cząstek pigmentu,

−

odpowiednia lepkość dla wymaganego stężenia mieszanki powlekającej,

−

bardzo dobre właściwości błonotwórcze,

−

powinien zapobiegać pyleniu powłoki,

−

błony powinny być bezbarwne.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Środki wiążące dodawane są do mieszanek w małych ilościach. Ich udział na ogół nie

przekracza 20% substancji stałej mieszanki. Wynika to między innymi ze względów

ekonomicznych. Poza tym zbyt duża ilość środków wiążących wpływa niekorzystnie na

właściwości gotowego wyrobu papierniczego, gdyż zmniejsza porowatość, chłonność,

nieprzezroczystość powłoki, a także zdolność zakotwiczania farby drukowej.

Do pigmentowych mieszanek powlekających dodaje się dwa rodzaje środków wiążących:

−

hydrofobowe środki wiążące (np. lateks styrenowo-butadienowy),

−

hydrofilowe środki wiążące (np. skrobia, polialkohol winylu).

Hydrofobowe środki wiążące charakteryzują się wysoka zdolnością wiązania cząstek

pigmentu. Nadają powłokom dużą elastyczność, gładkość, odporność na wodę i na zrywanie

powierzchni. Zaletą tego rodzaju środków jest obniżanie lepkości mieszanek powlekających.

Natomiast za wadę uważa się małą zdolność do zatrzymywania wody oraz niską odporność

na siły ścinające.

Cechą charakterystyczną hydrofilowych środków wiążących jest absorbowanie wody,

przez co zostaje ona zatrzymana w powłoce. Wchłonięta przez hydrofilowe środki wiążące

woda nie wnika w papier podłożowy. Absorbowanie wody przez hydrofilowe środki wiążące

jest korzystne, ponieważ dzięki powstrzymaniu oddawania wody do podłoża mieszanka

powlekająca nie jest za sucha w momencie zetknięcia z głowicą odmierzającą grubość

powłoki i wyrównującą masę powłokową na powierzchni papieru.

Dodawanie obu rodzajów środków wiążących ma na celu zapewnienie odpowiedniej

lepkości mieszanek powlekających, utrzymanie wody w mieszance powlekającej

i zachowanie jej płynności po naniesieniu na papier (odpowiedni stopień zatrzymania wody)

oraz uzyskanie powłok o jak najbardziej korzystnych właściwościach. Warto zaznaczyć, że

procentowy udział hydrofobowych środków wiążących jest większy niż hydrofilowych.

Te drugie nazywane są często „co-binders”, czyli środkami współwiążącymi.

Środki pomocnicze

Środki pomocnicze dodaje się do mieszanek powlekających, by ułatwić ich

przygotowane, a także w celu ułatwienia nakładania powłoki oraz nadania powłoce żądanych

właściwości. Do środków pomocniczych zaliczamy:

−

środki dyspergujące,

−

środki przeciwpianowe,

−

środki zmniejszające lepkość,

−

środki smarujące,

−

środki nadające wodoodporność,

−

wybielacze optyczne.

Przygotowanie mieszanki powlekającej i jej właściwości

Przygotowanie mieszanki powlekającej polega na zdyspergowaniu pigmentów w wodzie

za pomocą intensywnego mieszania, a następnie dodaniu do uzyskanej zawiesiny roztworów

hydrofilowych wiążących i chemicznych środków pomocniczych. Dyspersje hydrofobowych

środków wiążących (lateksy) dodaje się do gotowej już mieszanki na samym końcu, gdyż źle

znoszą one działanie wysokich naprężeń ścinających podczas mieszania i mogą ulec

koagulacji.

Do przygotowania dyspersji pigmentu dodaje się środki dyspergujące, które ułatwiają

otrzymywanie trwałej niskolepkiej zawiesiny pigmentów w wodzie. Ich oddziaływanie polega

na nadaniu cząstkom pigmentu jednoimiennego ładunku elektrycznego, co powoduje

zniesienie przyciągania się tych cząstek. Dzięki temu cząstki pigmentu nie zbijają się

w większe skupiska, które utrudniają ruch w zawiesinie i wskutek tego zwiększają jej

lepkość.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

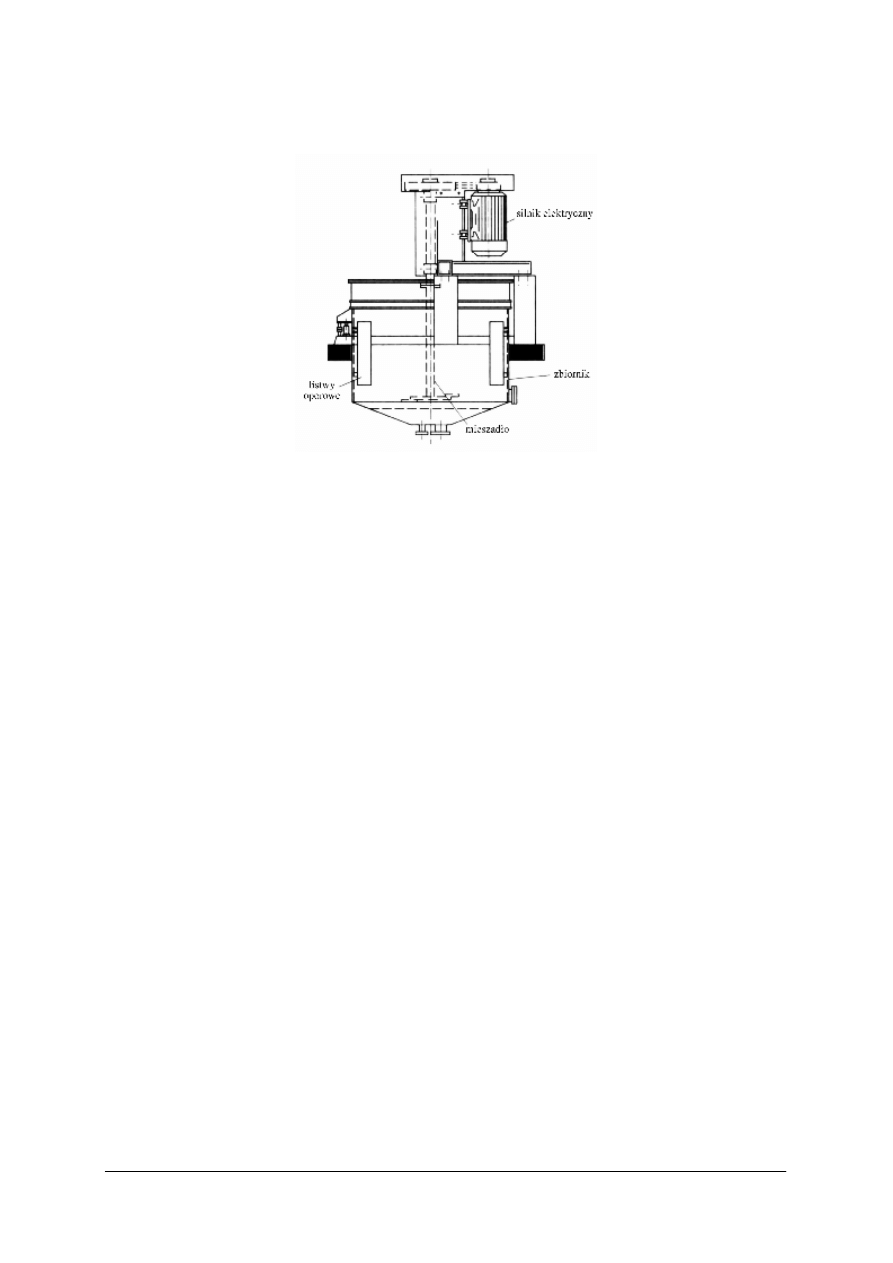

Mieszanki pigmentowe do powlekania papieru lub tektury przygotowuje się w tzw.

„kuchni past”, której głównym elementem jest mieszalnik (rys.10).

Rys. 10. Mieszalnik „kuchni past” [1]

Za pomocą zaworów sterowanych ręcznie lub automatycznie dozuje się do mieszalnika

poszczególne składniki zgodnie z przewidzianą recepturą w następującej kolejności:

−

woda,

−

środek dyspergujący,

−

pigmenty,

−

roztwór hydrofilowego środka wiążącego,

−

chemiczne środki pomocnicze,

−

dyspersja hydrofobowego środka wiążącego.

Przed wprowadzeniem lateksu należy doprowadzić pH mieszanki do ok. 8 (np. stosując

wodorotlenek sodu), gdyż dyspersje te są bardziej trwałe w obszarze alkalicznym.

Zawartość suchych substancji w mieszance powlekającej zależy od jej składu oraz

od metody nakładania powłoki i wynosi od 35

÷

40% dla powlekarek ze szczotką powietrzną

do 55

÷

65% dla powlekarek skrobakowych. W każdym przypadku należy dążyć do

uzyskania i przerobu mieszanki pigmentowej o możliwie największym stężeniu

przewidzianym dla danego systemu powlekającego.

Lepkość powinna być dostosowana do metody powlekania i wynosić od 100

÷

200 mPa

⋅

s

dla powlekarek ze szczotką powietrzną i pras powlekających do 1000

÷

3000 mPa

⋅

s dla

powlekarek skrobakowych.

Wartość pH mieszanek pigmentowych powinna wynosić od 7,5 do 8,5 i jest regulowana

za pomocą roztworu ługu, np. NaOH. Wartość pH powłoki ma wpływ na szybkość schnięcia

farby drukarskiej i intensywność nadruku.

Zdolność zatrzymywania wody jest to zdolność mieszanki do wiązania zawartej w niej

wody za pomocą rozpuszczalnych hydrofilowych środków wiążących. Właściwość ta jest

szczególnie ważna, jeśli mieszanka ma wysoką zawartość substancji stałych i wchodzi

w kontakt z chłonnym papierem podłożowym.

Z mieszanki o niskiej zdolności zatrzymywania wody podłoże odciąga stosunkowo dużo

wody, wskutek czego lepkość mieszanki gwałtownie wzrasta, a konieczna do wyrównania

powłoki płynność ulega obniżeniu. Powstaje tzw. „markowanie” powłoki – nierównomierna

powierzchnia, bardzo niekorzystna dla jakości druku.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Mała zdolność zatrzymywania wody cechuje zwłaszcza mieszanki powlekające z dużym

udziałem lateksów, gdyż ich hydrofobowe cząstki nie utrzymują wody i pozwalają jej łatwo

przepływać z mieszanki do podłoża papierowego.

Zdolność zatrzymywania wody w mieszankach powlekających reguluje się dodatkiem

hydrofilowych środków wiążących.

Na równomierne rozprowadzenie masy powłokowej na powierzchni papieru ma także

duży wpływ czas od momentu naniesienia mieszanki na podłoże do chwili wyrównania

powłoki na powlekarce. Im czas ten jest krótszy, tym mieszanka może wykazywać mniejszą

zdolność zatrzymywania wody.

Nanoszenia mieszanek powlekających

Powlekanie mieszankami pigmentowymi może odbywać się bezpośrednio na maszynie

papierniczej lub na oddzielnych powlekarkach w odrębnym procesie przetwórczym.

Dobór metody powlekania zależy od rodzaju podłoża papierowego, na które ma być

nakładana powłoka oraz od żądanej jakości produktu finalnego.

Powlekanie na maszynie papierniczej odbywa się, podobnie jak zaklejanie

powierzchniowe, w części suszącej na tzw. prasach powlekających (typu Gate Roll lub

Speed-Coater). Polega ono na nanoszeniu na powierzchnie papieru wstępnie odmierzonej

ilości mieszanki powlekającej. Konstrukcja pras powlekających jest zbliżona do konstrukcji

pras zaklejających.

Najczęściej stosowanymi powlekarkami instalowanymi poza maszyną papierniczą

są urządzenia skrobakowe. Na powlekarkach skrobakowych mieszanka jest nanoszona na

papier w nadmiarze, najczęściej przez walec nanoszący lub dyszę. Zgarnianie nadmiaru

i wyrównywanie powłoki odbywa się za pomocą elestycznego skrobaka. Powłoki uzyskane

metodą skrobakową mają równomierną, gładką powierzchnię, lecz grubość powłoki nie jest

stała.

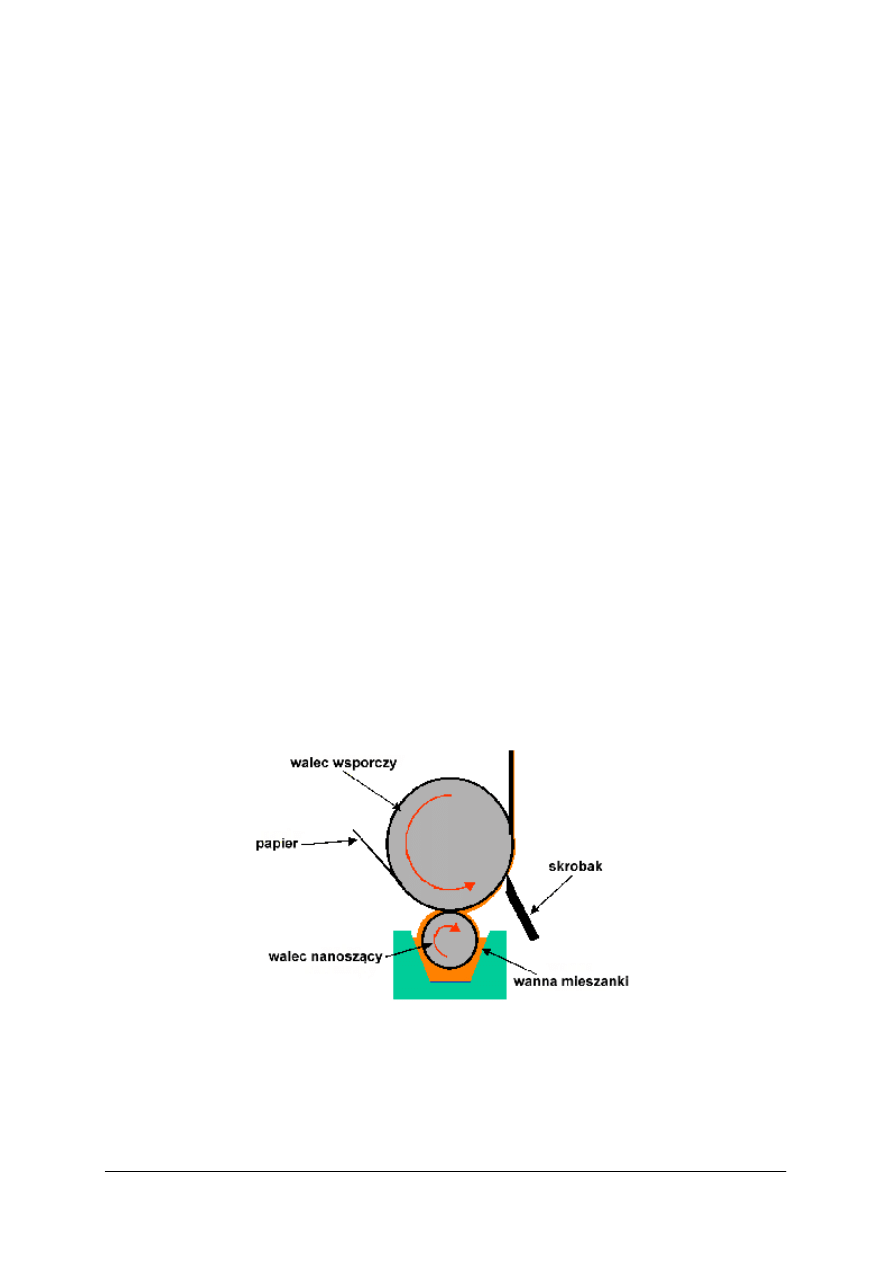

W skrobakowych powlekarkach LDTA (Long Dwell Time Applicator) mieszanka jest

nanoszona na papier za pomocą walca nanoszącego, a nadmiar jest zgarniany skrobakiem.

(rys. 11). Są to tzw. „powlekarki długokontaktowe”, w których czas od naniesienia mieszanki

do dozowania przez skrobak wynosi 0,04 ÷ 1 s.

Rys. 11. Zasada działania powlekarki skrobakowej LDTA

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

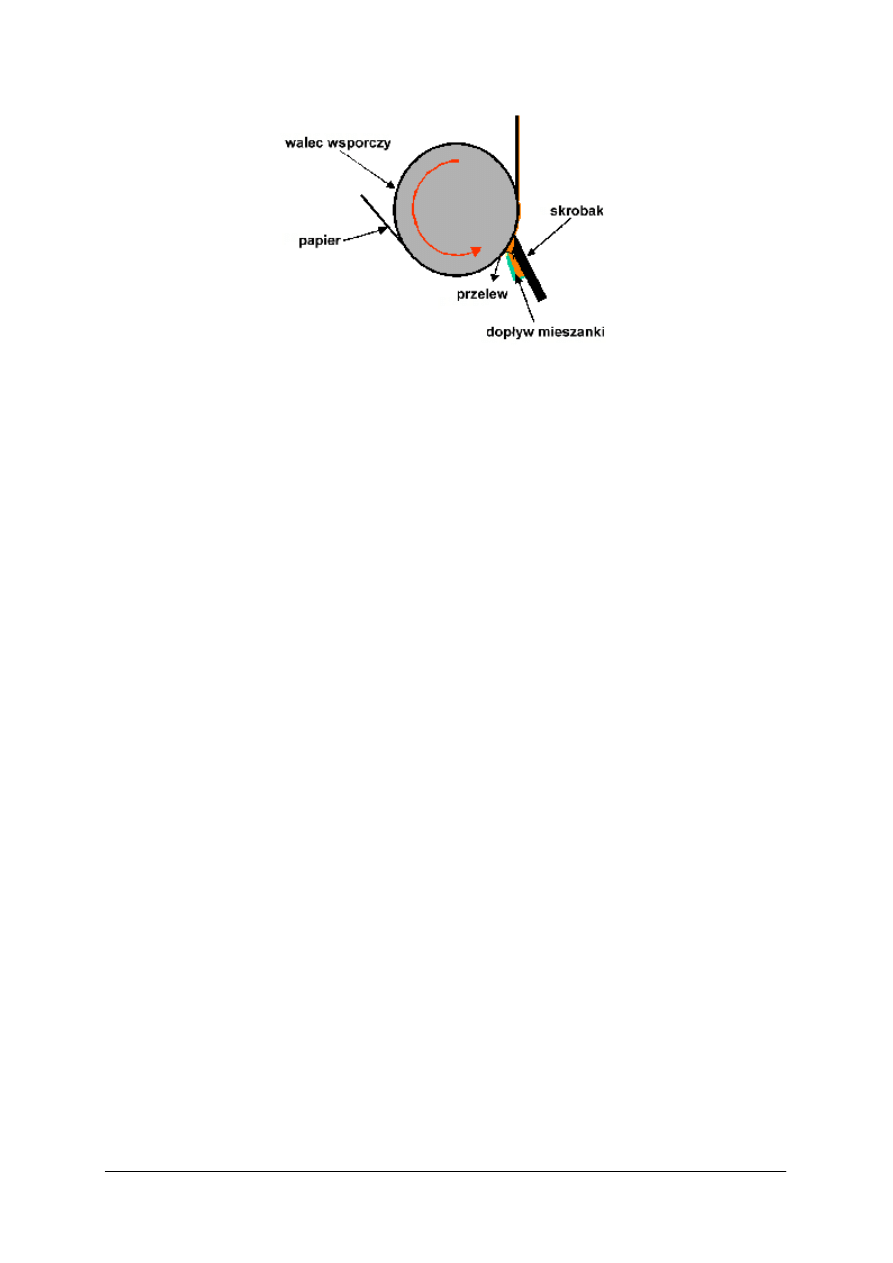

Rys. 12. Zasada działania powlekarki skrobakowej SDTA

W skrobakowych powlekarkach SDTA (Short Dwell Time Applicator) mieszanka jest

nanoszona na papier za pomocą dyszy, a nadmiar jest zgarniany skrobakiem (rys. 12).

Są to tzw. „powlekarki krótkokontaktowe”, w których czas od naniesienia mieszanki

do dozowania przez skrobak wynosi 0,004 ÷ 0,1 s.

Powlekarki LDTA dają powłoki o wyższej gładkości niż powlekarki SDTA. Z kolei,

zaletą powlekarek SDTA jest ich większa niezawodność ruchowa niż powlekarek LDTA.

Na urządzeniach, gdzie rolę skrobaka spełnia tzw. szczotka powietrzna uzyskuje się

powłoki o równej grubości, ale nie następuje wyrównanie nierówności podłoża.

Powlekanie wielostopniowe stosuje się w celu uzyskania wysokojakościowych papierów

i tektur. Nakładanie tej samej gramatury powłoki w kilku stopniach powlekania zapewnia

większą równomierność powierzchni niż przy powlekaniu jednokrotnym. Kolejne powłoki

nakłada się na już wysuszoną poprzednią powłokę. Powłoki gruntowe (pierwsze) nanosi się

na prasach zaklejających i prasach powlekających na maszynie papierniczej. Powłoki

pośrednie nakłada się na urządzeniach skrobakowych poza maszyną papierniczą, powłoki

wierzchnie – na urządzeniach skrobakowych lub ze szczotką powietrzną. Skład

poszczególnych powłok może być taki sam, jednak na ogół w powłokach gruntowych

stosowana jest większa ilość węglanu wapnia, aby uzyskać wyższą porowatość niż powłoka

wierzchnia, w celu dobrego zakotwiczenia następnej powłoki na nią nakładanej.

Suszenie papierów powlekanych

Suszenie powłok odbywa się w tunelach suszących i ma na celu usunięcie wody

z naniesionej na podłoże papierowe mieszanki powlekającej. Wymaga to doprowadzenia

energii cieplnej i odprowadzania z tunelu suszącego odparowanych mediów. W zależności od

sposobu doprowadzenia energii do suszonej powłoki rozróżnia się suszenie:

−

promiennikami podczerwieni,

−

konwekcyjne,

−

kontaktowe.

Zasady dotyczące procesu suszenia są analogiczne, jak przy suszeniu papierów

zaklejanych powierzchniowo.

Najważniejsze rodzaje papierów i tektur drukowych z powłokami pigmentowymi

Papier FCO (z ang. Film Coated Offset) jest to cienki papier drukowy powlekany na

maszynie papierniczej na prasie powlekającej np. typu Speedcoater, charakteryzujący się

równą grubością powłoki pigmentowej, gładzony na softkalandrze do wysokiej gładkości.

Gramatura papieru podłożowego wynosi 40

÷

65 g/m

2

, gramatura powłoki 5

÷

12 g/m

2

na

stronę. Papier podłożowy odmiany drzewnej. Białość ISO: 69

÷

74%. Połysk: 45

÷

60

jednostek połysku. Przeznaczony do drukowania techniką drukowania offsetowego czasopism

ilustrowanych, prospektów reklamowych, katalogów firm wysyłkowych itp.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

Papier LWC (z ang. Light Weight Coated) jest to cienki papier drukowy o gramaturze

40

÷

80 g/m

2

, powlekany dwustronnie, jednokrotnie, na lub poza maszyną papierniczą,

przy czym gramatura powłoki wynosi 9

÷

12 g/m

2

na stronę. Papier LWC jest satynowany na

superkalandrach lub softkalandrach, może być z połyskiem lub matowy. Barwa papieru biała,

ale powłoka nie zawiera zwykle wybielaczy optycznych. Papier podłożowy jest odmiany

drzewnej o małej sztywności i słabej odporności na starzenie. Produkowany jest w odmianach

LWC-O (do offsetu) i LWC-R (do drukowania wklęsłego). Przeznaczony do drukowania

techniką drukowania wklęsłego lub offsetowego czasopism ilustrowanych, prospektów

reklamowych, katalogów firm wysyłkowych itp.

Papiery MWC (z ang. Medium Weight Coated) są to papiery dwustronnie, dwukrotnie

powlekane o gramaturze całego papieru 80

÷

170 g/m

2

i gramaturze powłok pigmentowych

ok. 20 g/m

2

na każdą stronę. Papier podłożowy jest odmiany bezdrzewnej lub drzewnej.

Powierzchnia papieru biała, o bardzo równej gładkiej powierzchni, satynowana na wysoki

połysk lub o wykończeniu matowym. Papiery MWC produkowane są w postaci arkuszy lub

zwojów i przeznaczone do drukowania offsetowego czasopism, magazynów, katalogów,

książek, materiałów reklamowych itp.

Papiery HWC (z ang. Heavy Weight Coated) są to papiery dwustronnie, trzykrotnie

powlekane o wysokiej gramaturze powłoki 15

÷

30 g/m

2

na stronę. Gramatura papierów

powlekanych wynosi 70

÷

300 g/m

2

. Papiery podłożowe są bezdrzewne. Powierzchnia

papierów HWC posiada bardzo wysoką białość i gładkość i satynowana na wysoki połysk lub

mat. Produkowane są w postaci arkuszy lub zwojów i przeznaczone do drukowania

wydawnictw albumowych, książek, katalogów, materiałów reklamowych itp. Zapewniają

bardzo wysoką jakość odbitek drukowych.

Tektury jednostronnie powlekane – tektury najczęściej powlekane dwu- lub

trzykrotnie. Gramatura całkowita wynosi powyżej 280 g/m

2

, gramatura powłoki pigmentowej

20

÷

30 g/m

2

. Podłoże jest typu „duplex” lub „triplex”. Strona spodnia tektury jest w odmianie

bezdrzewnej (białej lub brązowej), drzewnej lub makulaturowej, może być niepowlekana lub

z powłoką pigmentową o niskiej gramaturze poniżej 7 g/m

2

. Tektury powlekane produkowane

są w arkuszach i przeznaczone do drukowania techniką offsetową i do wytwarzania

opakowań jednostkowych.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Co wchodzi w skład mieszanki powlekającej?

2. Jakie pigmenty stosuje się do powlekania?

3. Jakie środki wiążące stosuje się do powlekania?

4. Jakie środki pomocnicze stosuje się do powlekania?

5. W której części maszyny papierniczej instalowane są prasy powlekające?

6. Jakie znasz powlekarki skrobakowe, instalowane poza maszyną papierniczą?

7. Czym się różni papier LWC od papieru MWC?

8. Czym się różni tradycyjna zaklejająca prasa pionowa od poziomej?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

4.2.3. Ćwiczenia

Ćwiczenie 1

Oznacz gęstość nasypową pigmentów.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w literaturze żądane informacje,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) znać definicję i jednostkę gęstości,

4) zważyć zlewki, do których będzie przesypywać pigmenty,

5) przesypać pigment do zlewki przez lejek w taki sposób, żeby utworzył się „stożek”

wychodzący ponad krawędź zlewki; sypanie powinno trwać do chwili, gdy proszek

(pigment) zacznie przesypywać się przez brzegi zlewki,

6) szklaną płytką wyrównać poziom pigmentu w zlewce; całość zważyć i zapisać wynik,

7) zmierzyć objętość zlewki, wlewając wodę po jej krawędź,

8) obliczyć gęstość nasypową i porównać ją z gęstością kaolinu (2,59 g/cm

3

) i węglanu

wapnia (2,71 g/cm

3

),

9) zapisać w zeszycie przebieg ćwiczenia, obliczenia, wyniki pomiarów i wnioski.

Wyposażenie stanowiska pracy:

−

poradnik dla ucznia,

−

kaolin,

−

węglan wapnia,

−

zlewki,

−

lejek,

−

woda,

−

waga analityczna,

−

kalkulator,

−

materiały piśmienne,

−

literatura zgodna z punktem 6 poradnika.

Uwaga: uczniowie powinni posiadać środki ochronne (fartuchy).

Ćwiczenie 2

Zbadaj wpływ środka dyspergującego na lepkość wodnej zawiesiny kaolinu.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w literaturze żądane informacje,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) wykonać odpowiednie obliczenia, tak aby otrzymać np. 200 g wodnej dyspersji kaolinu

o stężeniu wagowym np. 60%,

4) wykonać odpowiednie obliczenia, tak aby otrzymać np. 200 g wodnej dyspersji kaolinu

o stężeniu wagowym np. 60% i dodatku środka dyspergującego 3 pph (pph – parts per

hundred; części masowe na 100 części masowych pigmentu; w przeliczeniu na substancję

stałą),

5) do oddzielnych zlewek odważyć środek dyspergujący, pigment i wodę,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

6) pod mieszadłem laboratoryjnym rozpuścić środek dyspergujący w wodzie,

7) pod mieszadłem laboratoryjnym wprowadzić porcjami pigment do wody (lub wody

ze środkiem dyspergującym),

8) całość dobrze wymieszać i odstawić na 15 minut,

9) zmierzyć lepkość na lepkościomierzu rotacyjnym,

10) zapisać w zeszycie przebieg ćwiczenia, wyniki i wnioski.

Wyposażenie stanowiska pracy:

−

poradnik dla ucznia,

−

kaolin,

−

środek dyspergujący,

−

woda,

−

zlewki,

−

waga analityczna,

−

propelerowe mieszadło laboratoryjne,

−

lepkościomierz,

−

kalkulator,

−

materiały piśmienne,

−

literatura zgodna z punktem 6 poradnika.

Uwaga: uczniowie powinni posiadać środki ochronne (fartuchy).

Ćwiczenie 3

Oblicz skład mieszanki powlekającej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w literaturze żądane informacje,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) przypomnieć sobie obliczenia składu masowego,

4) obliczyć masy składników potrzebnych do przygotowania 500 g mieszanki powlekającej

o stężeniu wagowym (zawartości substancji stałych) 40%. W skład mieszanki wchodzi:

kaolin, środek dyspergujący (3 pph), lateks styrenowo-butadienowy (10 pph) i woda.

Do dyspozycji masz kaolin w postaci sypkiej, środek dyspergujący w postaci produktu

100%, lateks w postaci dyspersji o stężeniu wagowym 50% oraz wodę,

5) zapisać w zeszycie obliczenia i wyniki.

Wyposażenie stanowiska pracy:

−

poradnik dla ucznia,

−

arkusze papieru,

−

materiały piśmienne,

−

kalkulator,

−

literatura zgodna z punktem 6 poradnika.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

Ćwiczenie 4

Przygotuj mieszankę powlekającą i powlekanie.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w literaturze żądane informacje,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) skorzystać z obliczeń z Ćwiczenia 3,

4) odważyć potrzebne składniki,

5) przygotować dyspersję kaolinu (patrz Ćwiczenie 1),

6) do zlewki z dyspersją kaolinu dodać dyspersję lateksu (pod mieszadłem laboratoryjnym),

ewentualnie dodać pozostałą wodę,

7) całość dobrze wymieszać i odstawić na 15 minut,

8) przygotowaną mieszanką powlec papier, stosując do tego celu dwa różne pręty

z nawiniętym drutem,

9) wysuszyć papiery powlekane,

10) oznaczyć gramaturę papieru podłożowego i papierów powlekanych,

11) oznaczyć białość papieru podłożowego i papierów powlekanych,

12) zapisać w zeszycie przebieg ćwiczenia, wyniki i wnioski.

Wyposażenie stanowiska pracy:

−

poradnik dla ucznia,

−

kaolin,

−

środek dyspergujący,

−

dyspersja lateksu styrenowo-butadienowego,

−

woda,

−

zlewki,

−

waga analityczna,

−

propelerowe mieszadło laboratoryjne,

−

powlekarka RK z prętami Mayera,

−

kalkulator,

−

gilotyna,

−

spektrofotometr,

−

materiały piśmienne,

−

literatura zgodna z punktem 6 poradnika.

Uwaga: uczniowie powinni posiadać środki ochronne (fartuchy).

Ćwiczenie 5

Rozpoznaj powlekane papiery drukowane.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w literaturze żądane informacje,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) przypomnieć sobie różnice między różnymi powlekanymi papierami drukowymi,

4) oznaczyć gramaturę papierów,

5) oznaczyć połysk papierów,

6) oznaczyć gładkość papierów,

7) zapisać w zeszycie przebieg ćwiczenia i wnioski.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

Wyposażenie stanowiska pracy:

−

poradnik dla ucznia,

−

próbki papieru LWC, papieru MWC z połyskiem i papieru MWC matowego,

−

gilotyna,

−

waga analityczna,

−

połyskomierz,

−

aparat do pomiaru gładkości,

−

kalkulator,

−

literatura zgodna z punktem 6 poradnika.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

15) scharakteryzować zasadę pracy prasy powlekającej?

16) scharakteryzować zasadę pracy powlekarki skrobakowej?

17) rozpoznać urządzenia do powlekania papieru?

18) wymienić pigmenty, najczęściej stosowany do powlekania?

19) wymienić rodzaje środków wiążących stosowanych do powlekania?

20) odróżnić od siebie powlekane papiery drukowe?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

4.3. Kalandrowanie

4.3.1. Materiał nauczania

Podczas kalandrowania papier przechodzi przez jedną lub więcej szczelin, utworzonych

przez dwa walce. W zależności od konstrukcji kalandra, walce te mają różne okładziny.

Gładzenie (kalandrowanie) papieru ma na celu poprawę:

wyrównanie grubości papieru,

wygładzenie powierzchni,

ewentualnie nadanie połysku.

Oprócz niewątpliwie pozytywnego wpływu na właściwości powierzchni, kalandrowanie

ma również negatywny wpływ na niektóre właściwości wyrobów papierowych. Powoduje

ono bowiem zmniejszenie:

−

pulchności,

−

ściśliwości,

−

sztywności,

−

nieprzezroczystości,

−

białości,

−

wytrzymałości.

Do najczęściej stosowanych kalandrów należy superkalander i softkalander. Są one

stosowane zarówno do papierów powlekanych, jak i niepowlekanych.

Papiery SC (z ang. Super Calendered) – papiery o niskiej gramaturze (40

÷

60 g/m

2

), bez

powłok pigmentowych, gładzone na superkalandrze. Są przeznaczone do drukowania

offsetowego zwojowego.

Papiery offsetowe do druku arkuszowego są gładzone na softkalandrze. Są to papiery

bez powłok pigmentowych o gramaturze 80

÷

100 g/m

2

. Mają niższą gładkość niż papiery

SC.

Superkalander

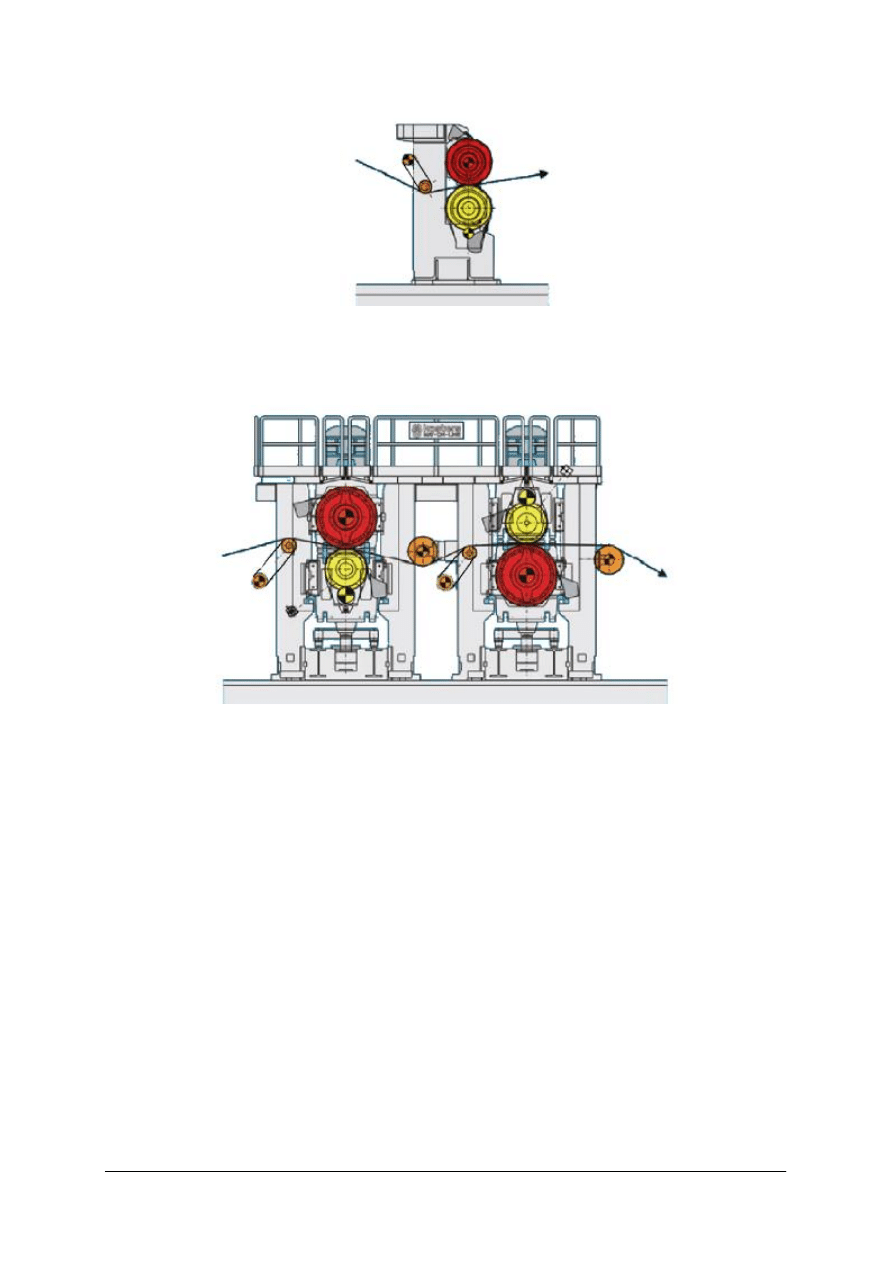

Superkalander (rys. 13) jest urządzeniem złożonym z zespołu 10

÷

18 walców metalowych

i z walców z okładziną elastyczną (nazywanych w skrócie „elastycznymi”). Okładziny

elastyczne walców mogą być wykonane z papieru, bawełny lub juty. Papier jest gładzony

przez powierzchnię walca metalowego.

Układ walców kalandra zależy od jego przeznaczenia. Superkalandry do satynowania

dwustronnego mają parzystą liczbę walców. Walce „elastyczne” i metalowe są ułożone na

przemian, przy czym walec górny i dolny są metalowe, a w środku kalandra znajdują się dwa

stykające się ze sobą walce elastyczne. Papier wprowadza się na górny walec, a następnie

przeprowadza przez szczeliny między kolejnymi parami walców, przy czym jedna strona

papieru styka się wciąż z wysokopolerowaną powierzchnią walców metalowych aż do wejścia

w szczelinę między dwoma walcami elastycznymi. Począwszy od tej pary walców następuje

zmiana gładzonej strony papieru, gdyż z powierzchnią walców metalowych zaczyna się

stykać druga strona papieru dotychczas niegładzona. Dzięki takiemu procesowi obie strony

papieru uzyskują jednakową gładkość i połysk.

Kalandry do gładzenia papieru jednostronnie powlekanego składają się z nieparzystej

liczby walców metalowych i elastycznych. Powleczona strona papieru styka się

z powierzchnią wszystkich walców metalowych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Rys. 13. Schemat superkalandra [8]

Walce metalowe kalandrów mogą być ogrzewane w celu zwiększenia połysku powłoki

lub chłodzone, gdy połysk ma być niski.

Na jakość satynowania wpływa:

1. konstrukcja kalandra:

−

liczba walców;

−

średnica walców;

−

rodzaj i stan powierzchni walców,

2. czynniki technologiczne:

−

rodzaj i jakość papieru powlekanego;

−

ciśnienie liniowe między walcami;

−

temperatura papieru;

−

wilgotność papieru;

−

prędkość przesuwu papieru.

Podczas przechodzenia papieru przez szczelinę międzywalcową superkalandra następuje

korekta profilu grubości papieru, przy czym miejsca, w których papier jest znacznie grubszy

niż przeciętnie, ulegają dużemu zagęszczeniu, a miejsca o mniejszej grubości od przeciętnej

nie ulegają wygładzeniu, gdyż walce superkalandra nie stykają się w tych miejscach

z powierzchnią papieru.

Superkalandry instalowane są off-line (poza maszyną papierniczą, poza powlekarkami),

a ich prędkość wynosi od 300 do 1000 m/min.

Softkalander

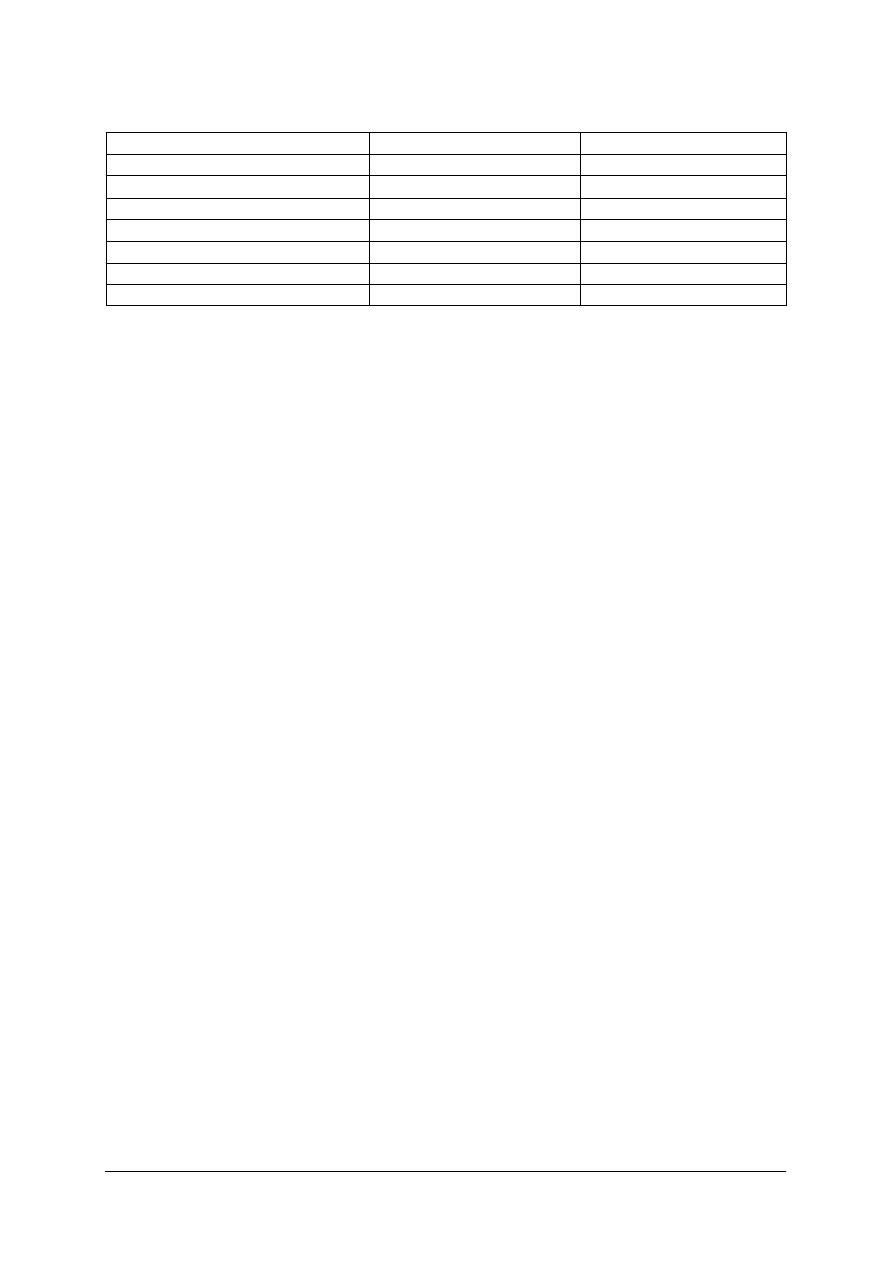

Softkalander (rys. 14) jest urządzeniem do jednostronnego gładzenia papieru. Może być

instalowany w ciągu powlekarki lub pracować jako samodzielne urządzenie. Ma budowę

zwartą, składającą się z jednego lub dwóch zestawów zbudowanych z dwóch lub trzech

walców.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

Rys. 14. Softkalander [7]

Gładzenie dwustronne z wykorzystaniem softkalandra jest możliwe tylko przy zastosowaniu

dwóch urządzeń o „odwróconych” walcach metalowym i z okładziną elastyczną (rys. 15).

Rys. 15. Instalacja umożliwiająca dwustronne kalandrowanie na softkalandrach [7]

W softkalandrze papier poddawany jest naciskowi między ogrzewanym do ok.180

°

C

walcem metalowym a walcem z elastyczną okładziną z tworzywa sztucznego. Dzięki

wysokiej temperaturze i dużej elastyczności okładziny z tworzywa sztucznego uzyskuje się

korzystniejsze niż w superkalandrach efekty gładzenia papierów przy mniejszych naciskach

wywieranych na papier. Ugięcie okładziny pod wpływem nacisku w szczelinie

międzywalcowej nie powoduje silnego zagęszczania papieru w miejscach o grubości większej

od przeciętnej. Równocześnie w miejscach papieru o mniejszej od przeciętnej grubości

następuje również gładzenie powłoki, gdyż okładzina elastyczna „wciska się” w zagłębienia

powłoki i to prowadzi do uzyskania jej równomierniejszej gładkości. Satynowanie na

softkalandrach zapewnia nie tylko równomierną grubość, ale także stałą gęstość papieru

satynowanego.

Prędkość wstęgi kalandrowanego papieru wynosi do 2000 m/min i jest zależna od

miejsca zainstalowania urządzenia – w linii powlekarki lub poza nią.

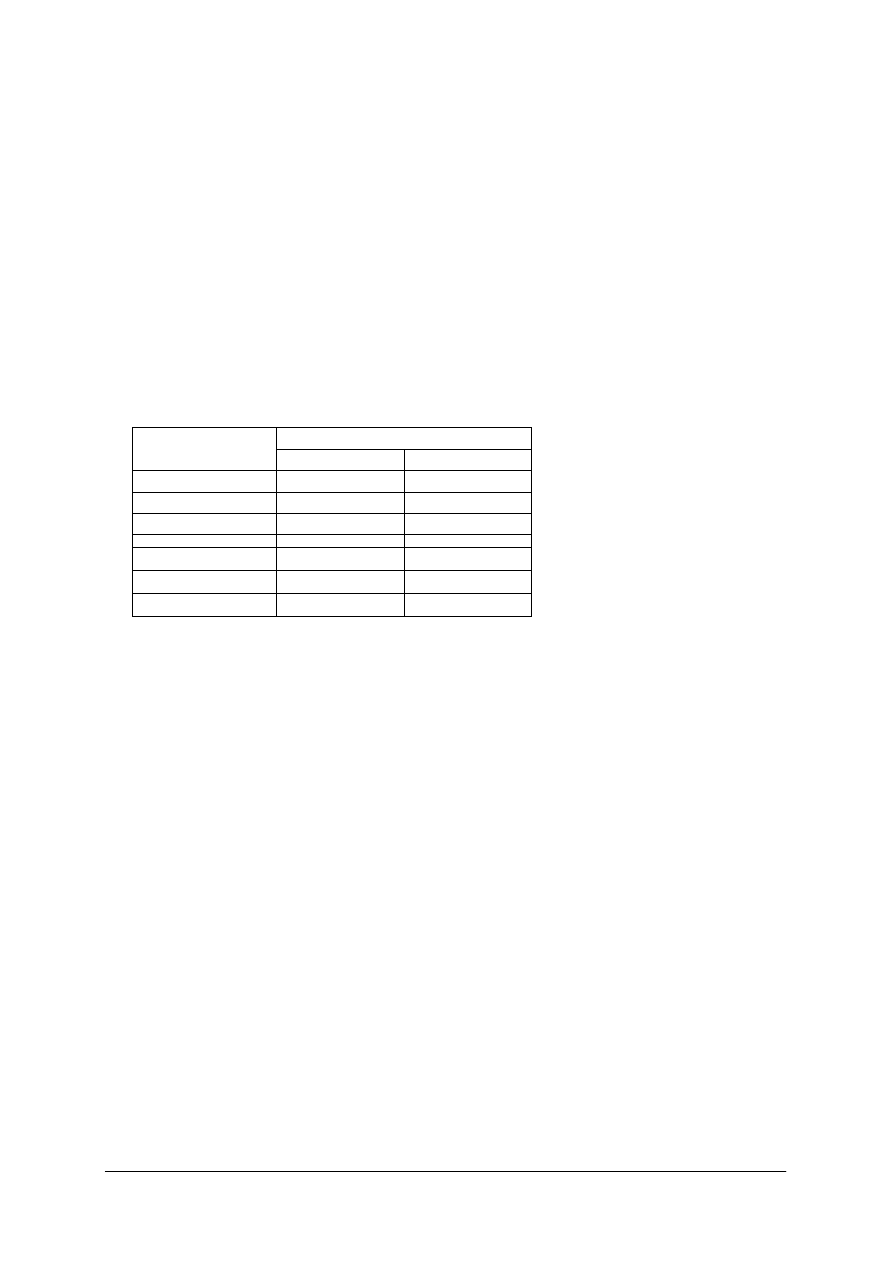

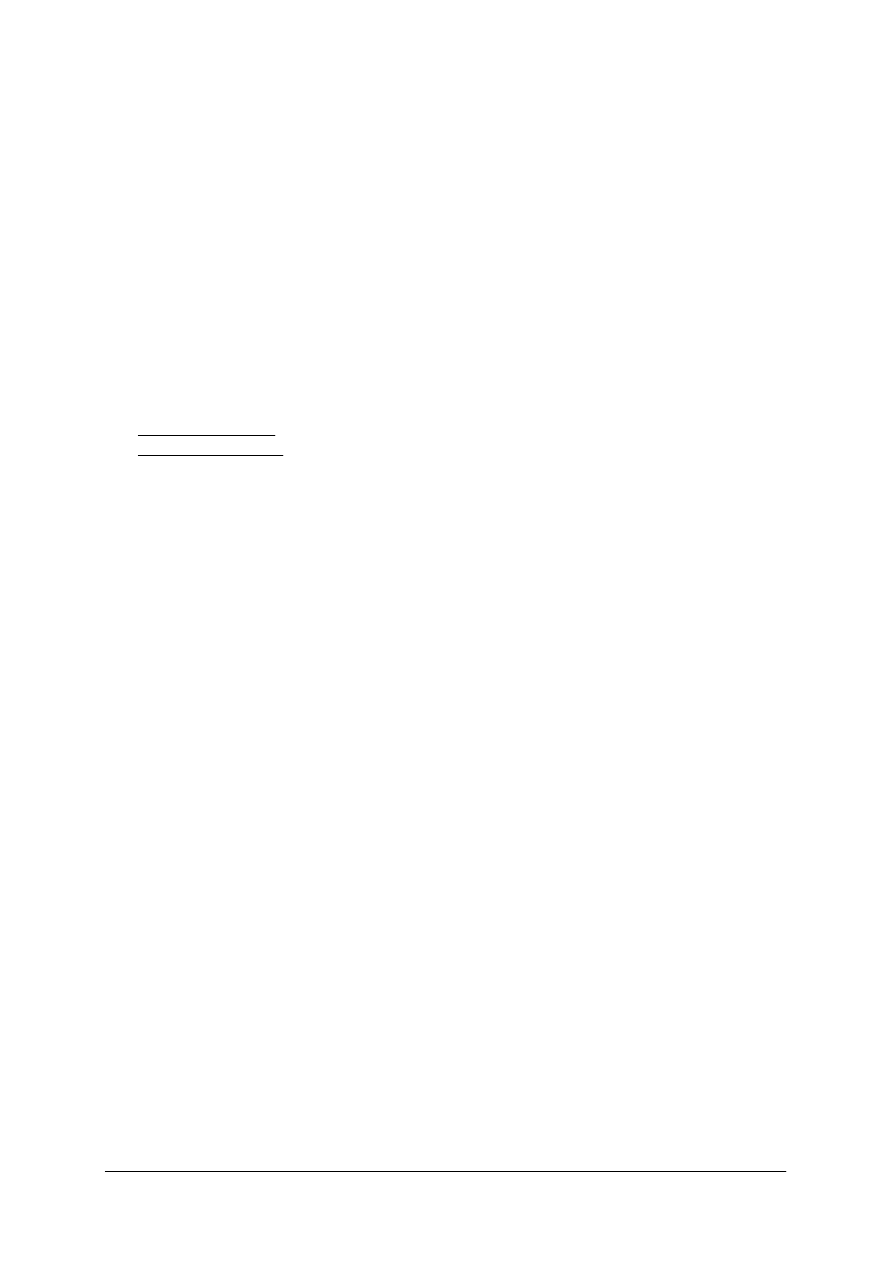

Porównanie super- i softkalandrów przedstawia (tab. 2).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

Tabela 2. Parametry pracy superkalandra i softkalandra

Parametry

Superkalander

Softkalander

Prędkość [m/min]

300 ÷ 1000

400 ÷ 2000

Temperatura walców [

°

C]

40 ÷ 100

60 ÷ 240

Ciśnienie w strefie docisku [MPa]

30 ÷ 50

5 ÷ 40

Liczba sfer docisku

7 ÷ 13

1 ÷ 4

Okładzina walców „elastycznych”

bawełna / papier

tworzywa sztuczne

Energochłonność [%]

50

160

Instalacja

off-line

off-line / on-line

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Gdzie są instalowane superkalandry (off-line czy on-line)?

2. Gdzie są instalowane softkalandry?

3. Ile walców ma superkalander?

4. Ile walców ma softkalander?

5. Czym się różni superkalander od softkalandra?

6. Czym się różni papier SC od papieru offsetowego?

4.3.3. Ćwiczenia

Ćwiczenie 1

Rozpoznaj zasadę działania superkalandra i softkalandra.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w literaturze żądane informacje,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) przypomnieć sobie zasadę działania kalandrów,

4) zapisać w zeszycie przebieg ćwiczenia i wnioski.

Wyposażenie stanowiska pracy:

−

poradnik dla ucznia,

−

plansza ze schematem superkalandra,

−

plansza ze schematem softkalandra,

−

materiały piśmienne,

−

literatura zgodna z punktem 6 poradnika.

Ćwiczenie 2

Oznacz gramatury papieru SC i papieru offsetowego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w literaturze żądane informacje,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) przypomnieć sobie różnice między różnymi niepowlekanymi papierami drukowymi,

4) oznaczyć gramatury papierów,

5) zapisać w zeszycie przebieg ćwiczenia i wnioski.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

Wyposażenie stanowiska pracy:

−

poradnik dla ucznia,

−

próbki papieru SC i papieru offsetowego,

−

gilotyna,

−

waga analityczna,

−

materiały piśmienne,

−

kalkulator,

−

literatura zgodna z punktem 6 poradnika.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) scharakteryzować zasadę pracy superkalandra?

2) scharakteryzować zasadę pracy softkalandra?

3) rozpoznać urządzenia do gładzenia papieru?

4) odróżnić od siebie niepowlekane papiery drukowe?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

4.4. Papiery rejestracyjne z powłokami bezpigmentowymi

4.4.1. Materiał nauczania

Papiery z powłokami bezpigmentowymi są papierami z powłoką białą i nieprzezroczystą,

mimo że nie zawiera ona pigmentów. Tego typu papiery znalazły zastosowanie głównie jako

papiery rejestracyjne do zapisu parametrów i danych otrzymywanych za pomocą aparatury

kontrolno-pomiarowej.

Wykorzystywanie białych powłok bezpigmentowych opiera się na ich specyficznych

właściwościach. Swoją biel i nieprzezroczystość uzyskują one dzięki mikroporowatej

strukturze, która załamuje i rozprasza światło. Po wywarciu nacisku struktura mikroporowata

ulega zagęszczeniu i powłoka staje się ciągła i przezroczysta. Białość takich powłok wynosi

zwykle ok. 75% i w zakresie niskich gramatur przewyższa białość powłok pigmentowych.

Powłoki bezpigmentowe nanosi się na podłoża zabarwione. W miejscach wywarcia

odpowiedniego nacisku przez pisak rejestratora powłoka staje się przezroczysta i odsłania

barwne podłoże uwidaczniając w ten sposób zapis.

Przykładem papierów z powłoką wrażliwą na nacisk są tarcze do tachografów

samochodowych, na których biała powłoka bezpigmentowa ma nadrukowaną skalę.

Tachograf rejestruje na takiej tarczy czas i prędkość jazdy oraz czas postojów samochodu

dając w ten sposób dokładny obraz przebiegu kursów pojazdu.

Papiery z powłokami bezpigmentowymi znalazły też zastosowanie w aparaturze do

pomiarów ciśnienia sprężania w cylindrach silników samochodowych lub do zapisu

charakterystyki tłumienia wstrząsów przez amortyzatory pojazdów.

Zasada otrzymywania białych powłok bezpigmentowych

Zasada otrzymywania białych powłok bezpigmentowych polega na wytworzeniu

mikroporowatej

powłoki

polimerów

błonotwórczych,

które

rozpuszczają

się

w rozpuszczalnikach organicznych, a nie rozpuszczają się w wodzie.

Roztwory rozpuszczalnikowe takich środków wiążących dają powłoki ciągłe i całkowicie

przezroczyste (powłoki lakierowe). Aby uzyskać z nich nieprzezroczyste, białe powłoki

należy wytworzyć nieciągłą strukturę z bardzo licznymi mikroporami, w których znajduje się

powietrze. Na granicy faz: polimer (ciało stałe) – powietrze (gaz) następuje wielokrotne

załamanie i rozpraszanie światła, co oko ludzkie odbiera jako wrażenie bieli.

Strukturę mikroporowatą powłoki bezpigmentowej uzyskuje się przez zakłócenie

rozpuszczalności polimeru (środka wiążącego) podczas odparowywania rozpuszczalnika

organicznego z mieszanki powłokowej. W tym celu konieczne jest stosowanie w mieszance

powlekającej co najmniej dwóch cieczy:

rozpuszczalnika organicznego, w którym środek wiążący rozpuszcza się całkowicie,

innej cieczy, w której ten środek wiążący nie rozpuszcza się, ale który miesza się w każdej

proporcji ze stosowanym w mieszance rozpuszczalnikiem organicznym.

Obie ciecze muszą się różnić lotnością czyli temperaturą parowania. Rozpuszczalnik

polimeru musi mieć znacznie wyższą lotność od drugiej cieczy.

Najczęściej w skład mieszanek (roztworów) bezpigmentowych wchodzi:

etyloceluloza – środek wiążący,

etanol i aceton – rozpuszczalniki etylocelulozy; wyższa lotność niż wody,

woda – ciecz nie rozpuszczająca etylocelulozy; niższa lotność niż etanolu.

Czasami stosuje się dodatek środków pomocniczych, poprawiających białość powłoki

bezpigmentowej, jej wrażliwość na nacisk oraz odporność na ścieranie (stearyniany metali,

wybielacze optyczne, żywice akrylowe).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

Po naniesieniu takiego roztworu na papier i odparowaniu części łatwiej lotnego

rozpuszczalnika, w mieszaninie zwiększa się udział cieczy, która polimeru nie rozpuszcza,

a która jeszcze nie zaczęła odparowywać z powłoki. Polimer zaczyna się wytrącać

z mieszaniny. Następuje wielokrotne rozdzielanie się faz: polimer – woda. Po całkowitym

odparowaniu rozpuszczalnika organicznego następuje odparowanie wody z powłoki. Powłoka

po całkowitym odparowaniu obu cieczy nie jest ciągłą błoną, lecz ma strukturę bardzo

niejednorodną, o dużej liczbie mikroporów wypełnionych teraz powietrzem. Dzięki takiej

strukturze jest ona biała i nieprzezroczysta. Pod wpływem nacisku powłokę zagęszcza się

usuwając jednocześnie powietrze z mikroporów, wskutek czego staje się ona przezroczysta

Papiery podłożowe

Podłoża stosowane na papiery z powłoką bezpigmentową do zapisu mechanicznego

muszą spełniać wymagania wynikające z procesu powlekania i warunków stosowania

w urządzeniach rejestracyjnych.

Papiery podłożowe wytwarza się z masy celulozowej o dużej smarności, najczęściej

z celulozy sosnowej z dodatkiem 20

÷

30% celulozy z drewna liściastego. Papiery barwi się

w masie lub powierzchniowo wyłącznie pigmentami barwnymi odpornymi na działanie

rozpuszczalników organicznych i wody. Do niektórych zastosowań stosuje się barwienie

powierzchniowe za pomocą pigmentowanych mieszanek woskowych.

Gramatura papieru zależy od przeznaczenia papierów rejestracyjnych i wynosi od

40 do 160 g/m

2

.

Papiery podłożowe powinny odznaczać się:

−

niską wsiąkliwością rozpuszczalników organicznych i wody,

−

wysoką gładkością,

−

odpornością na przetarcie pisakiem rejestratora,

−

małymi oporami przesuwu pisaka,

−

płaskim leżeniem.

Niektóre papiery podłożowe przed nałożeniem powłoki bezpigmentowej są powlekane

jedno- lub obustronnie mieszankami gruntującymi, które przeciwdziałają zwijaniu się papieru

i zmniejszają jego chłonność.

Przygotowywanie mieszanki powlekającej na powłokę bezpigmentową

Etylocelulozę rozpuszcza się w mieszaninie acetonu z alkoholem etylowym

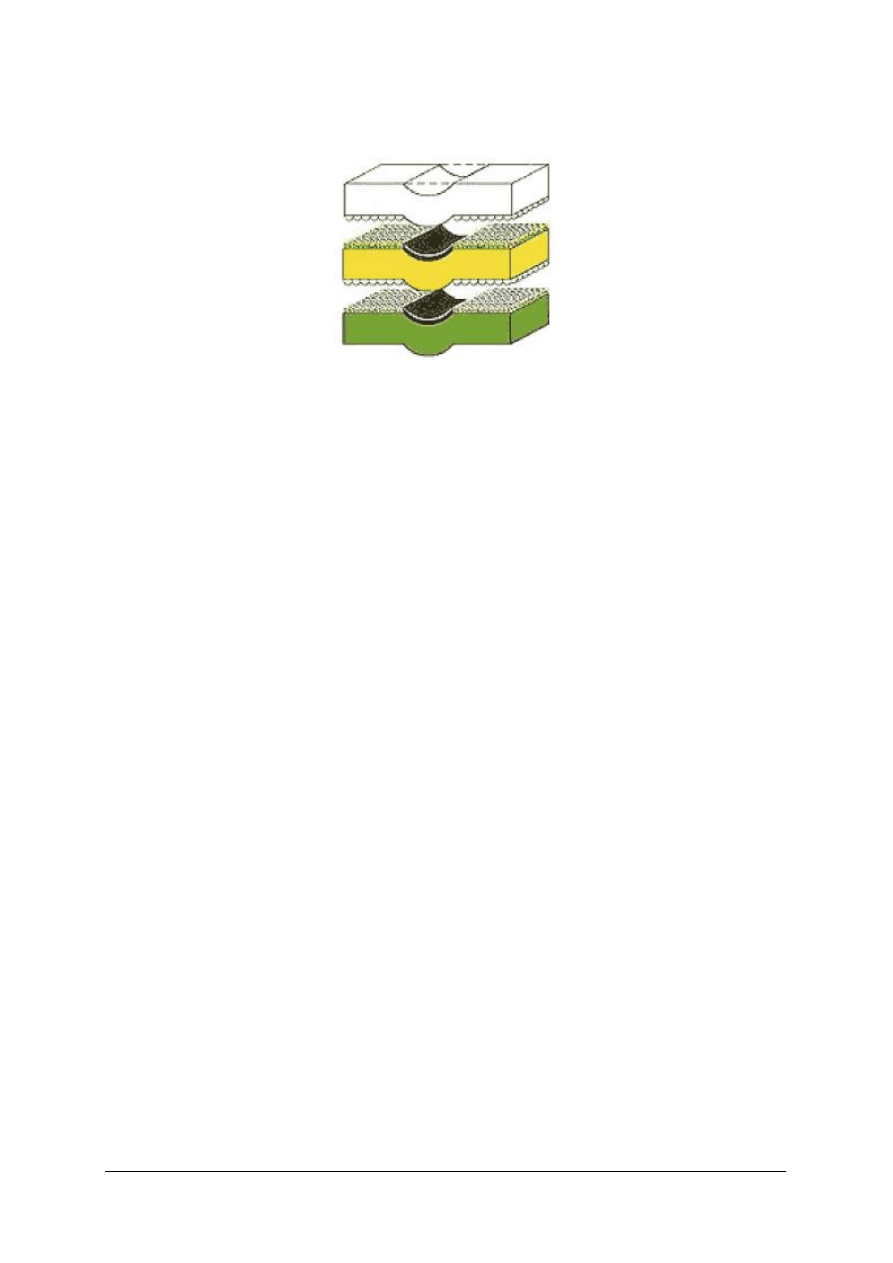

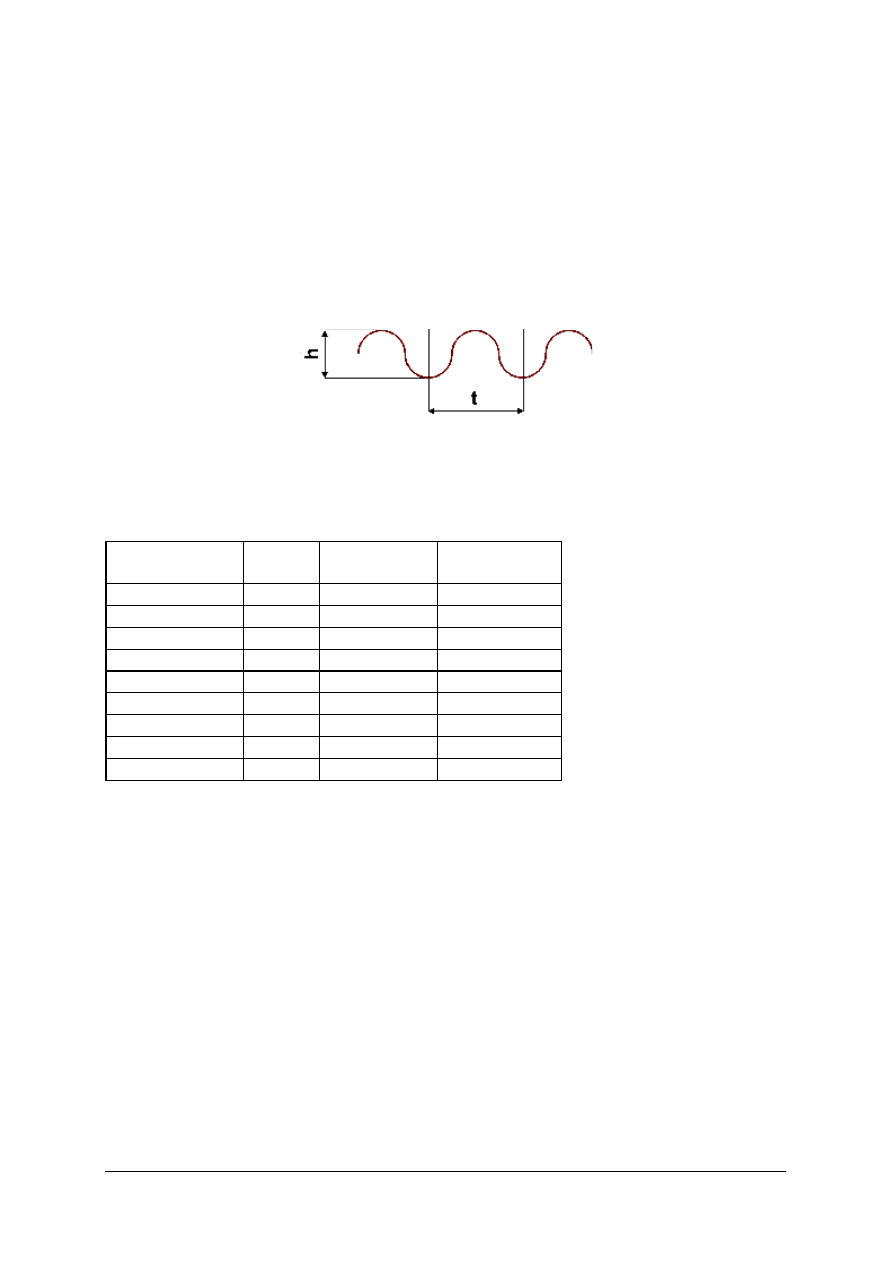

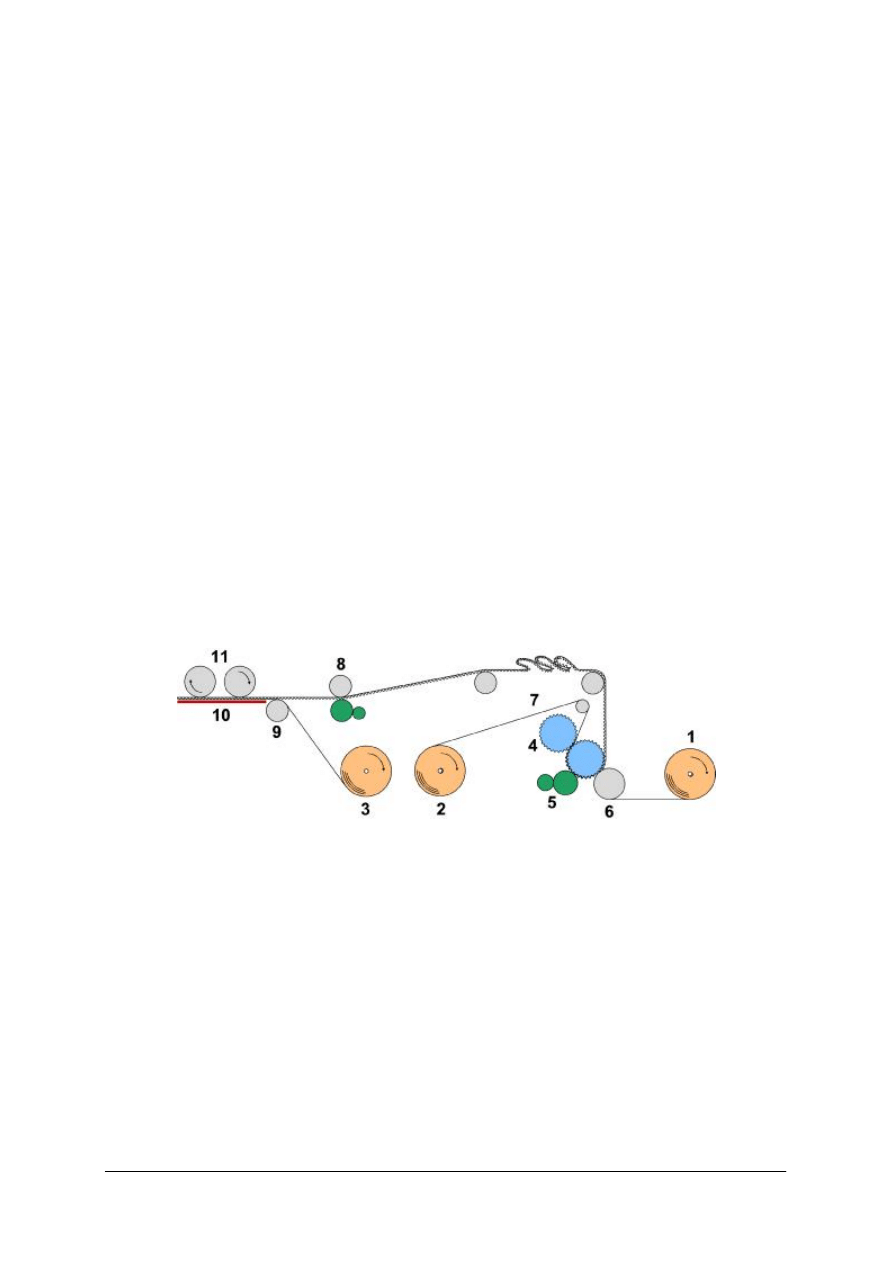

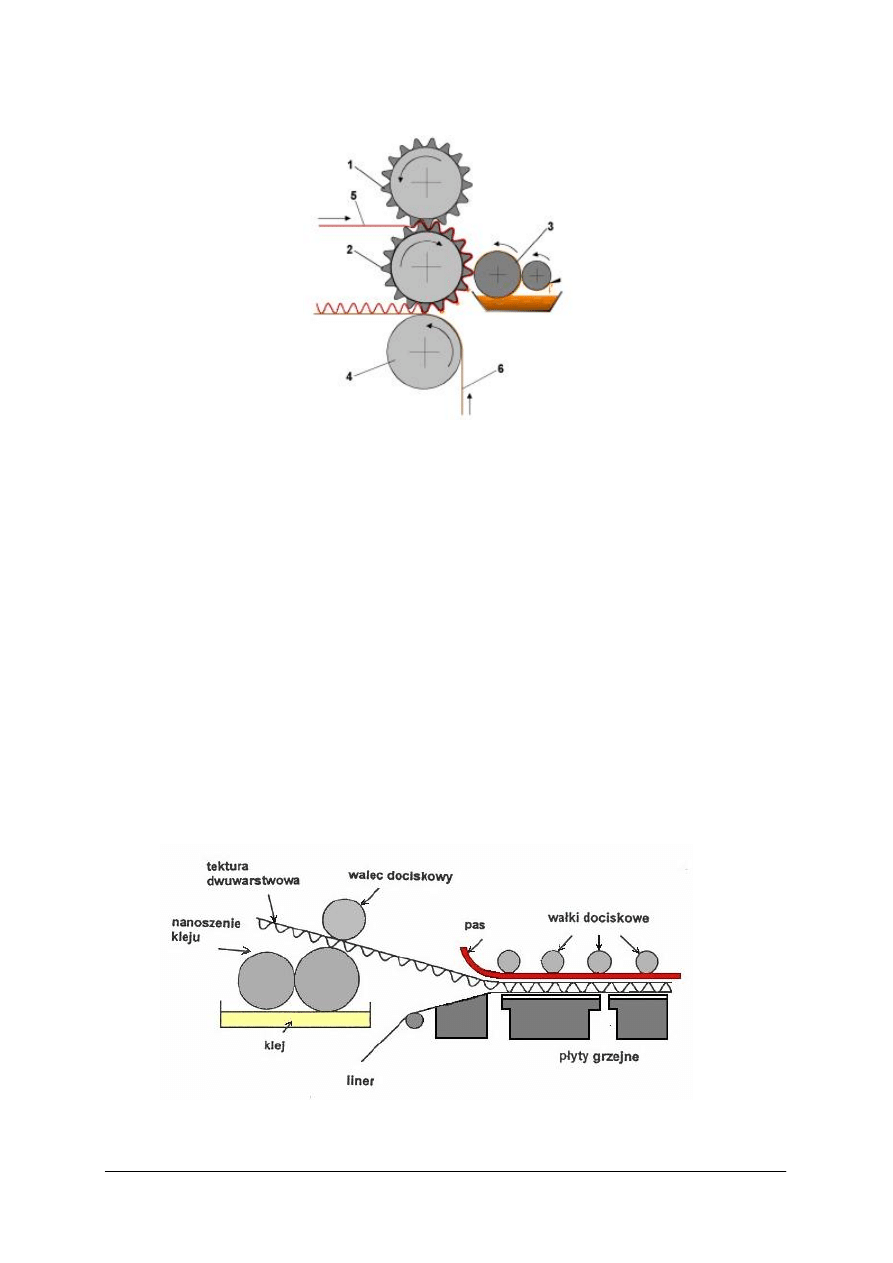

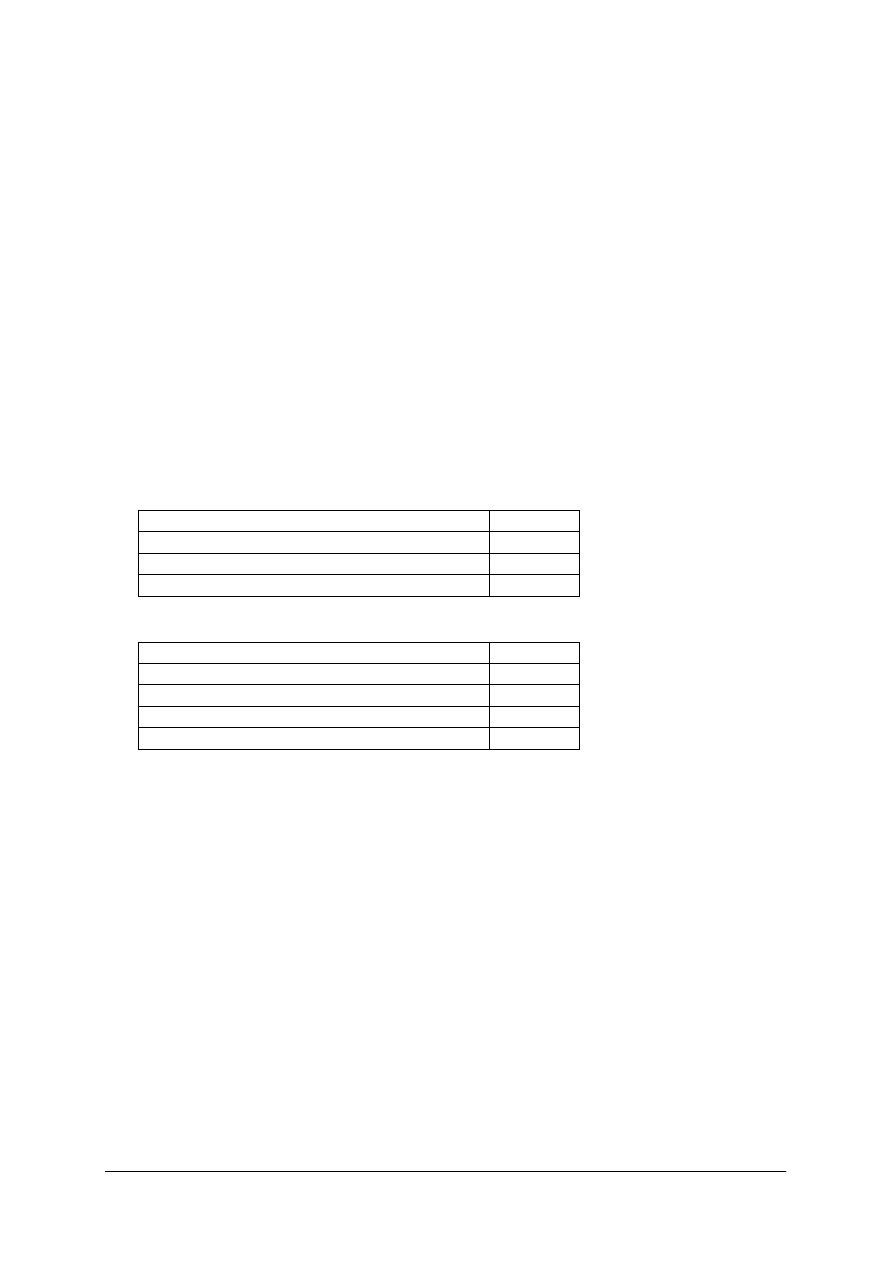

przygotowując roztwór o stężeniu ok. 6%. Do roztworu dodaje się rozdrobniony stearynian