„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Mirosław Dziedzicki

Wykończanie powierzchni wyrobów stolarskich

311[32].Z3.02

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2006

„

Projekt wspó

łfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Łukasz Styczyński

inż. Bogusław Szumilas

Opracowanie redakcyjne:

mgr Mirosław Dziedzicki

Konsultacja:

mgr inż. Teresa Jaszczyk

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 311[32].Z3.02

Wykończanie powierzchni wyrobów stolarskich zawartego w modułowym programie

nauczania dla zawodu technik technologii drewna.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2006

„

Projekt wspó

łfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

4

2. Wymagania wstępne

6

3. Cele kształcenia

7

4. Materiał nauczania

8

4.1. Terminologia, podział, magazynowanie i transport materiałów malarskich

8

4.1.1. Materiał nauczania

8

4.1.2. Pytania sprawdzające

10

4.1.3. Ćwiczenia

10

4.1.4. Sprawdzian postępów

11

4.2. Podział, charakterystyka i zastosowanie barwników, wyrobów lakierowych

oraz materiałów malarskich pomocniczych

12

4.2.1. Materiał nauczania

12

4.2.2. Pytania sprawdzające

14

4.2.3. Ćwiczenia

14

4.2.4. Sprawdzian postępów

15

4.3. Rodzaje i sposoby obróbki wykończeniowej, technologie suche i mokre

oraz stosowane materiały

16

4.3.1. Materiał nauczania

16

4.3.2. Pytania sprawdzające

24

4.3.3. Ćwiczenia

24

4.3.4. Sprawdzian postępów

26

4.4. Czynniki wpływające na proces właściwego wykończenia powierzchni drewna

i tworzyw drzewnych

27

4.4.1. Materiał nauczania

27

4.4.2. Pytania sprawdzające

29

4.4.3. Ćwiczenia

29

4.4.4. Sprawdzian postępów

30

4.5. Wykończanie powierzchni drewna i tworzyw drzewnych materiałami

lakierniczymi oraz oklejanie okleinami sztucznymi i laminatami

31

4.5.1. Materiał nauczania

31

4.5.2. Pytania sprawdzające

34

4.5.3. Ćwiczenia

35

4.5.4. Sprawdzian postępów

35

4.6. Ręczne i mechaniczne sposoby nanoszenia materiałów lakierniczych

36

4.6.1. Materiał nauczania

36

4.6.2. Pytania sprawdzające

38

4.6.3. Ćwiczenia

39

4.6.4. Sprawdzian postępów

40

4.7. Zasady tworzenia powłok lakierniczych, wady powłok lakierniczych, przyczyny

powstawania i sposoby usuwania

41

4.7.1. Materiał nauczania

41

4.7.2. Pytania sprawdzające

42

4.7.3. Ćwiczenia

43

4.7.4. Sprawdzian postępów

44

„

Projekt wspó

łfinansowany ze środków Europejskiego Funduszu Społecznego”

3

4.8. Procesy technologiczne oraz rzemieślnicze sposoby wykończania powierzchni

45

4.8.1. Materiał nauczania

45

4.8.2. Pytania sprawdzające

52

4.8.3. Ćwiczenia

53

4.8.4. Sprawdzian postępów

54

4.9. Obróbka uszlachetniająca – szlifowanie i polerowanie

55

4.9.1. Materiał nauczania

55

4.9.2. Pytania sprawdzające

57

4.9.3. Ćwiczenia

58

4.9.4. Sprawdzian postępów

58

4.10. Procesy technologiczne oraz rzemieślnicze sposoby wykończania powierzchni

59

4.10.1. Materiał nauczania

59

4.10.2. Pytania sprawdzające

65

4.10.3. Ćwiczenia

65

4.10.4. Sprawdzian postępów

66

4.11. Obróbka uszlachetniająca- szlifowanie i polerowanie

67

4.11.1. Materiał nauczania

67

4.11.2. Pytania sprawdzające

68

4.11.3. Ćwiczenia

68

4.11.4. Sprawdzian postępów

69

5. Sprawdzian osiągnięć

70

6. Literatura

77

„

Projekt wspó

łfinansowany ze środków Europejskiego Funduszu Społecznego”

4

1. WPROWADZENIE

Poradnik ten będzie Tobie pomocny w nabywaniu umiejętności w zakresie terminologii,

doboru i stosowania materiałów do wykończania powierzchni wyrobów stolarskich.

Jednostka modułowa: Wykończanie powierzchni wyrobów stolarskich jest jedną

z jednostek dotyczących technologii prac pomocniczych podczas obróbki drewna.

W poradniku zamieszczono:

1. Wymagania wstępne, czyli wykaz niezbędnych umiejętności, które powinieneś posiadać,

aby przystąpić do realizacji tej jednostki modułowej.

2. Cele kształcenia tej jednostki modułowej, które określają umiejętności, jakie opanujesz

w wyniku procesu kształcenia.

3. Materiał nauczania, który zawiera informacje niezbędne do realizacji zaplanowanych

szczegółowych celów kształcenia, umożliwia samodzielne przygotowanie się do

wykonania ćwiczeń i zaliczenia sprawdzianów. Wykorzystaj do poszerzenia wiedzy

wskazaną literaturę oraz inne źródła informacji. Obejmuje on również:

−

pytania sprawdzające wiedzę niezbędną do wykonania ćwiczeń,

−

ćwiczenia z opisem sposobu ich wykonania oraz wyposażenia stanowiska pracy,

−

sprawdzian postępów, który umożliwi sprawdzenie poziomu Twojej wiedzy po

wykonaniu ćwiczeń.

4. Sprawdzian osiągnięć w postaci zestawu pytań sprawdzających opanowanie umiejętności

z zakresu całej jednostki. Zaliczenie tego jest dowodem umiejętności określonych w tej

jednostce modułowej.

5. Wykaz literatury dotyczącej programu jednostki modułowej.

Jeżeli masz trudności ze zrozumieniem tematu lub ćwiczenia, to poproś nauczyciela lub

instruktora o wyjaśnienie i ewentualne sprawdzenie, czy dobrze wykonujesz daną czynność.

Po przerobieniu materiału spróbuj zaliczyć sprawdzian z zakresu jednostki modułowej.

Wykonując sprawdzian postępów powinieneś odpowiadać na pytania tak lub nie, co oznacza,

że opanowałeś materiał lub nie.

Bezpieczeństwo i higiena pracy

W czasie pobytu w miejscach, gdzie są wykonywane wszelkiego rodzaju prace dotyczące

wykańczania powierzchni wyrobów stolarskich należy przestrzegać regulaminów, przepisów

bezpieczeństwa i higieny pracy oraz instrukcji przeciwpożarowych, obowiązujących podczas

poszczególnych rodzajów prac.

Szczegółowe instrukcje z zakresu bhp powinny znajdować się na każdym stanowisku

i tylko po zapoznaniu się z ich treścią można podjąć pracę

„

Projekt wspó

łfinansowany ze środków Europejskiego Funduszu Społecznego”

5

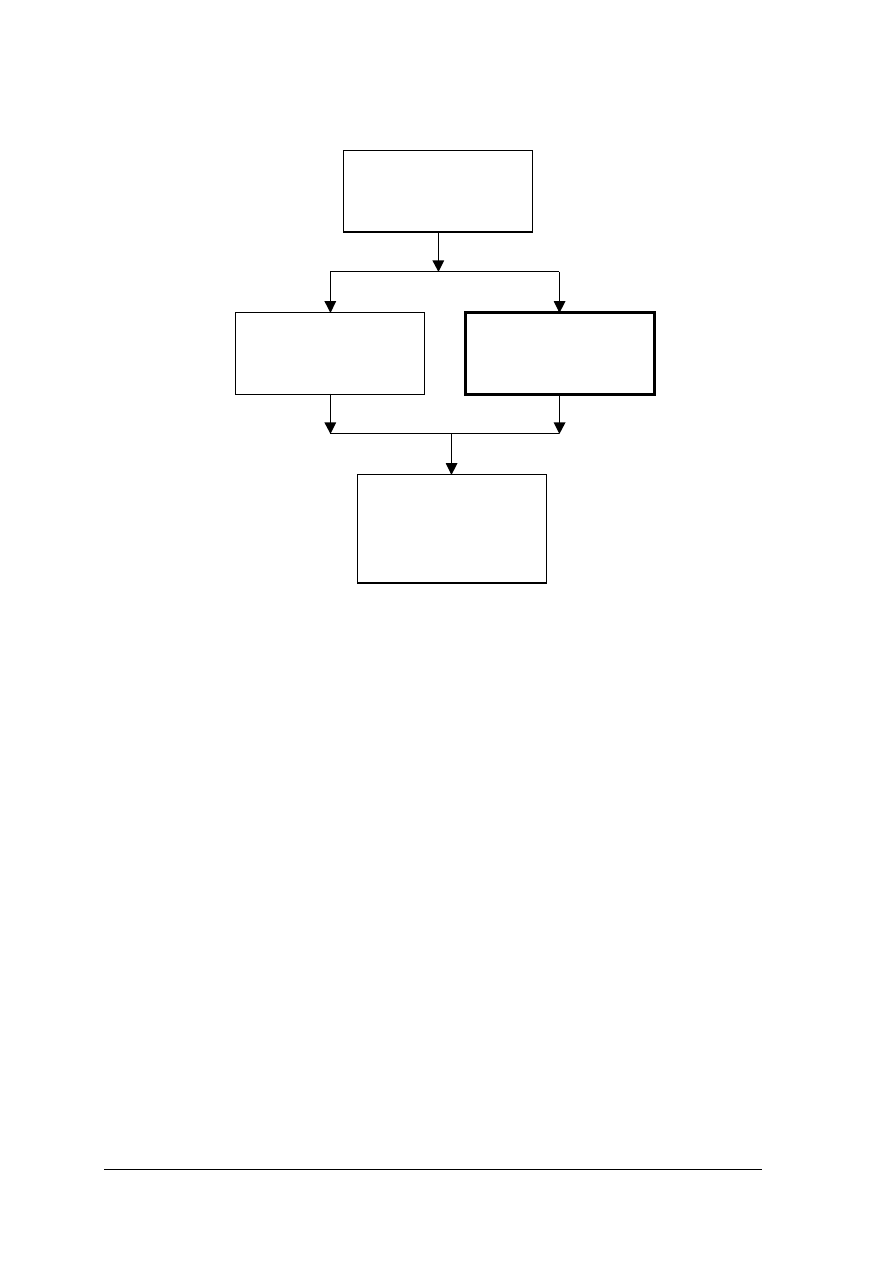

Schemat układu jednostek modułowych

311[32].Z3.03

Wykonywanie naprawy

oraz renowacji wyrobów

z drewna i tworzyw

drzewnych

311[32].Z3.01

Klejenie drewna i tworzyw

drzewnych

311[32].Z3.02

Wykończanie

powierzchni wyrobów

stolarskich

311[32].Z3

Technologia prac

pomocniczych

„

Projekt wspó

łfinansowany ze środków Europejskiego Funduszu Społecznego”

6

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

zorganizować stanowisko pracy zgodnie z zasadami bhp,

−

dobierać przybory i materiały do wykonania rysunku,

−

dobierać materiały, narzędzia i określić technologię prac,

−

posługiwać się normami i katalogami,

−

posługiwać się dokumentacją techniczną,

−

określić zagrożenia występujące na stanowisku pracy.

„

Projekt wspó

łfinansowany ze środków Europejskiego Funduszu Społecznego”

7

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

rozpoznać i określić właściwości i zastosowanie materiałów wykończeniowych,

−

ocenić jakość materiałów malarsko - lakierniczych,

−

ustalić warunki magazynowania materiałów malarsko - lakierniczych,

−

rozróżnić rodzaje powłok wykończeniowych, przeprowadzić badania ich właściwości,

−

rozróżnić sposoby uszlachetniania powierzchni tworzyw drzewnych,

−

rozpoznać wady powłok wykończeniowych,

−

dobrać sposoby uszlachetniania powierzchni tworzyw drzewnych w zależności od

przeznaczenia,

−

ustalić sposób barwienia drewna,

−

dobrać materiały do wybielania i odżywiczania powierzchni drewna,

−

przygotować podłoża do wykończenia,

−

dobrać sposoby nanoszenia wyrobów malarsko – lakierniczych,

−

nanieść na powierzchnie wyroby malarsko – lakiernicze,

−

uszlachetnić powłoki lakiernicze,

−

opracować schematy procesów technologicznych wykańczania powierzchni drewna.

„

Projekt wspó

łfinansowany ze środków Europejskiego Funduszu Społecznego”

8

4. MATERIAŁ NAUCZANIA

4.1. Terminologia,

podział,

magazynowanie

i

transport

materiałów malarskich

4.1.1. Materiał nauczania

Podstawową grupę materiałów do wykończania powierzchni wyrobów z drewna

i tworzyw drzewnych stanowią wyroby lakierowe, takie jak: lakiery, politury, farby i emalie.

Wszystkie wyroby lakierowe zawierają substancje podstawowe, to jest błonotwórcze,

w stanie płynnym lub półpłynnym, na przykład żywicę, olej lub nitrocelulozę oraz substancje

dodatkowe w postaci pigmentów, wypełniaczy, rozpuszczalników.

Materiały malarsko-lakiernicze zawierające i nie zawierające części lotnych, które

podczas tworzenia się i utwardzania powłoki wykończeniowej lub lakierowej prawie

całkowicie wiążą się chemicznie z substancją błonotwórczą, zalicza się do wyrobów

lakierowych bezrozpuszczalnikowych (na przykład lakiery poliestrowe).

Lakiery są to roztwory żywic lub stopów żywic z olejami w rozpuszczalnikach lotnych

z dodatkiem pomocniczych substancji lakierniczych. Lakiery służą do przezroczystego

wykończania wyrobów, tworzą powłoki przejrzyste, bezbarwne lub podbarwione, na przykład

emalie jako lakiery z dodatkiem pigmentów.

Politury są to roztwory żywic naturalnych, na przykład żywic szelakowych, lub

syntetycznych w alkoholu etylowym, zwykle w denaturacie. Odmianą politury jest

nitropolitura, wytwarzana jako lakier nitrocelulozowy z dodatkiem szelaku. Politura -

podobnie

jak

lakiery

-

służy

do

przezroczystego

wykończania

wyrobów

z drewna.

Pigmenty (nie rozpuszczają się w rozpuszczalnikach, lecz tworzą w nich zawiesinę

opadającą na dno, dlatego farby przed użyciem muszą być dobrze wymieszane) są to

rozdrobnione substancje barwiące (farby suche) pochodzenia naturalnego lub sztucznego.

Są one podstawowymi składnikami farb, kitów szpachlowych i szpachlówek, a przez dodanie

ich do emalii można otrzymać barwne powłoki kryjące.

Farby są to barwne materiały malarskie, mające zdolność krycia powierzchni dzięki

wymieszaniu pigmentów z olejami schnącymi (bez udziału żywic) z dodatkiem innych

substancji, na przykład: rozpuszczalników, wypełniaczy i sykatyw (związki chemiczne;

tlenki ołowiu, manganu, kobaltu lub cynku dodawane w niewielkiej ilości w celu skrócenia

czasu wysychania olejnych materiałów lakierniczych).

Zależnie od przeznaczenia rozróżnia się: farby do gruntowania, dające warstwę

zewnętrzną zwaną gruntem, oraz farby nawierzchniowe, służące do nakładania warstw

wierzchnich.

Emalie są to wyroby lakierowe z dodatkiem pigmentów, tworzące powłoki kryjące

i barwne. Do wykończania kryjącego wyrobów z drewna stosuje się emalie olejne,

nitrocelulozowe i syntetyczne.

Zawartość różnych substancji chemicznych w wyrobach lakierowych ma wpływ na

przebieg utwardzania powłok. Rozróżnia się trzy rodzaje powłok wykończeniowych

utwardzanych na skutek:

−

odparowania rozpuszczalników i rozcieńczalników, na przykład lakiery, farby olejne

i nitrocelulozowe,

„

Projekt wspó

łfinansowany ze środków Europejskiego Funduszu Społecznego”

9

−

reakcji chemicznych, polegających na łączeniu się ze sobą dwóch lub kilku

składników, na przykład lakiery poliestrowe,

−

dodania odpowiedniego katalizatora, na przykład do lakierów chemoutwardzalnych.

Spoiwem łączącym większość olejnych wyrobów lakierniczych są oleje schnące,

na przykład olej lniany, tungowy zwykły i polimeryzowany, lub oleje półschnące, na

przykład olej makowy, a nawet oleje nieschnące, na przykład olej rycynowy, stosowane

między innymi do wyrobu nitrolakieru.

Odpowiednio oczyszczony i spreparowany olej lniany z dodatkiem sykatyw nazywa

się pokostem. Stosuje się go m.in. do gruntowania podłoży przed dalszym wykańczaniem

wyrobów z drewna.

Ważną pozycję w grupie materiałów malarskich stanowią barwniki naturalne

i syntetyczne stosowane jako bejce (w roztworach wodnych lub w alkoholu) do barwienia

podłoża wykończanego z widoczną strukturą drewna.

Podobną rolę odgrywają również wytrawy, które powodują powierzchniowe

wybarwianie podłoża w wyniku reakcji soli metali z garbnikami zawartymi w niektórych

rodzajach drewna, na przykład w drewnie dębu.

We wszystkich prawie pracach wykończeniowych są niezbędne pomocnicze materiały

malarskie, takie jak: materiały wybielające odżywiczające, rozpuszczalniki i rozcieńczalniki

oraz pasty do szlifowania i płyny do polerowania powłok malarsko-lakierniczych.

Magazynowanie i transport materiałów malarskich

Materiały malarsko-lakiernicze jako materiały łatwopalne powinny być przechowywane

w wydzielonych magazynach. Można je też przechowywać w budynkach produkcyjnych,

lecz muszą być wówczas umieszczone w pomieszczeniu oddzielonym od pozostałych

pomieszczeń ścianą ogniotrwałą i metalowymi drzwiami.

Temperatura

w

pomieszczeniach

magazynowych

powinna

wynosić

5-20°C.

Wszelkie urządzenia i instalacje elektryczne uziemia się z uwagi na bezpieczeństwo

przeciwpożarowe. Wyłączniki prądu nie mogą iskrzyć - powinny być hermetyczne lub

znajdować się poza pomieszczeniem. Wyroby lakierowe składuje się w opakowaniach

fabrycznych, szczelnie zamkniętych. Podobnie należy przechowywać barwniki, zwłaszcza

w roztworach. Należy je przechowywać w suchych, wydzielonych pomieszczeniach.

Dopuszczalny czas składowania barwników i wyrobów lakierowych zależy od ich

rodzaju, właściwości i sposobu opakowania. I tak na przykład: roztwory barwników można

przechowywać w naczyniach szklanych szczelnie zamkniętych nie dłużej niż jeden tydzień.

Nitrolakiery - w opakowaniu szklanym szczelnie zamkniętym - można przechowywać

przez jeden rok, a w naczyniu żelaznym ocynkowanym - tylko przez 3 miesiące.

Olejne wyroby lakierowe zachowują trwałość tylko przez 4 miesiące. Podobną trwałość

mają pasty do szlifowania i płyny do polerowania.

Po wykorzystaniu części farby lub emalii olejnej zawartej w opakowaniu fabrycznym

(beczka

blaszana)

pozostałą

ilość zalewa się cienką warstwą rozpuszczalnika,

a kit szpachlowy - wodą.

Materiały malarsko-lakiernicze składowane w magazynie trzeba chronić nie tylko przed

pożarem, lecz także przed wilgocią oraz nadmiernym nasłonecznieniem.

Materiały malarskie należy przewozić w szczelnie zamkniętych, oryginalnych

opakowaniach, w suchych warunkach (najlepiej na paletach) w temperaturze dodatniej.

Chronić przed przegrzaniem i wilgocią. Data produkcji oraz okres przydatności

poszczególnych materiałów malarskich podany jest przez producenta na opakowaniu.

„

Projekt wspó

łfinansowany ze środków Europejskiego Funduszu Społecznego”

10

4.1.2. Pytania sprawdzające

Odpowiadając na pytania sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jak brzmi definicja lakierów?

2. Co to jest politura?

3. Co to jest pigment?

4. Jak brzmi definicja farby?

5. Jak brzmi definicja emalii?

6. W jakich warunkach składuje się materiały malarskie?

7. Czego dodaje się materiałów malarskich aby je zakonserwować?

4.1.3. Ćwiczenia

Ćwiczenie 1

Korzystając z Internetu i dostępnych ci katalogów wskaż wady i zalety politur.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) uczniowie siadają przy komputerach posiadających dostęp do Internetu,

2) szukają witryn firm zajmujących się produkcją politur,

3) odnajdują zalety i wady politur,

4) swoją pracę wzbogacają informacjami z katalogów,

5) odnalezione informacje przedstawiają w formie pisemnej,

6) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

– komputer z dostępem do Internetu,

– katalogi,

– notatnik,

– ołówek/długopis,

– literatura z rozdziału 6.

Ćwiczenie 2

Zabezpiecz przed zniszczeniem nitrolakiery, farby i emalie oraz kit szpachlowy. Opisz

jak długo można przechowywać wymienione wyżej materiały malarskie.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) przygotować wodę i rozpuszczalnik,

2) przygotować opakowania szklane, naczynia żelazne ocynkowane, beczki blaszane,

3) zabezpieczyć poszczególne materiały malarskie,

4) zanotować jak długo można przechowywać poszczególne materiały malarskie,

5) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

– woda i rozpuszczalnik,

– opakowania szklane, naczynia żelazne ocynkowane, beczki blaszane,

– maska ochronna,

„

Projekt wspó

łfinansowany ze środków Europejskiego Funduszu Społecznego”

11

– rękawice,

– notatnik,

– ołówek/długopis,

– przygotowane materiały malarskie,

– literatura z rozdziału 6.

Ćwiczenie 3

Napisz w jakich warunkach można stosować lakiery, farby i politury.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z właściwościami poszczególnych materiałów malarskich,

2) zapisać wyciągnięte wnioski,

3) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

– notatnik,

– ołówek/długopis,

– literatura z rozdziału 6.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak Nie

1) podać definicję lakierów?

¨

¨

2) podać definicję politur?

¨

¨

3) podać definicję pigmentów?

¨

¨

4) podać definicję farb?

¨

¨

5) podać definicję emalii?

¨

¨

6) powiedzieć w jakich warunkach składuje się materiały malarskie?

¨ ¨

7) powiedzieć jak konserwuje się materiały malarskie?

¨

¨

„

Projekt wspó

łfinansowany ze środków Europejskiego Funduszu Społecznego”

12

4.2. Podział, charakterystyka i zastosowanie barwników

4.2.1. Materiał nauczania

Barwniki

Barwniki naturalne

Barwniki naturalne mogą być pochodzenia roślinnego lub zwierzęcego. Dawniej były one

jedynymi substancjami stosowanymi do barwienia drewna i innych materiałów.

Do barwników roślinnych o stosunkowo dużej trwałości wybarwienia należą: kurkumina-

barwnik żółty, indygotyna- barwnik niebieski, santalina - barwnik czerwony, oraz sepia-

barwnik brunatny [3, s. 221].

Do grupy barwników naturalnych zalicza się także barwniki kopalne, spośród których

bardziej znane są: brunat Bismarcka i brunat kasselski.

Brunat Bismarcka występuje w dwóch podstawowych odmianach: zasadowy

i tłuszczowy. Do wykończania wyrobów z drewna przeważnie stosuje się brunat zasadowy G

lub R. Jest on dobrze rozpuszczalny w wodzie i w alkoholu, daje czerwonobrunatne

wybarwienie drewna imitujące barwę mahoniu. Z tego powodu nazywa się go również bejcą

mahoniową.

Brunat kasselski, nazywany bejcą orzechową, powoduje trwałe brunatne wybarwienie,

imitujące barwę orzecha. Stosuje się go w roztworze wodnym o różnym stężeniu (1 - 15%),

zwykle z dodatkiem amoniaku.

Barwniki syntetyczne.

Barwniki syntetyczne otrzymuje się z węglowodorów aromatycznych, na przykład

benzenu lub toluenu, podczas destylacji smoły pogazowej z węgla kamiennego. Produkuje się

je w różnych kolorach. Są one rozpuszczalne w wodzie lub alkoholu.

Właściwości poszczególnych grup barwników syntetycznych oraz zakres ich

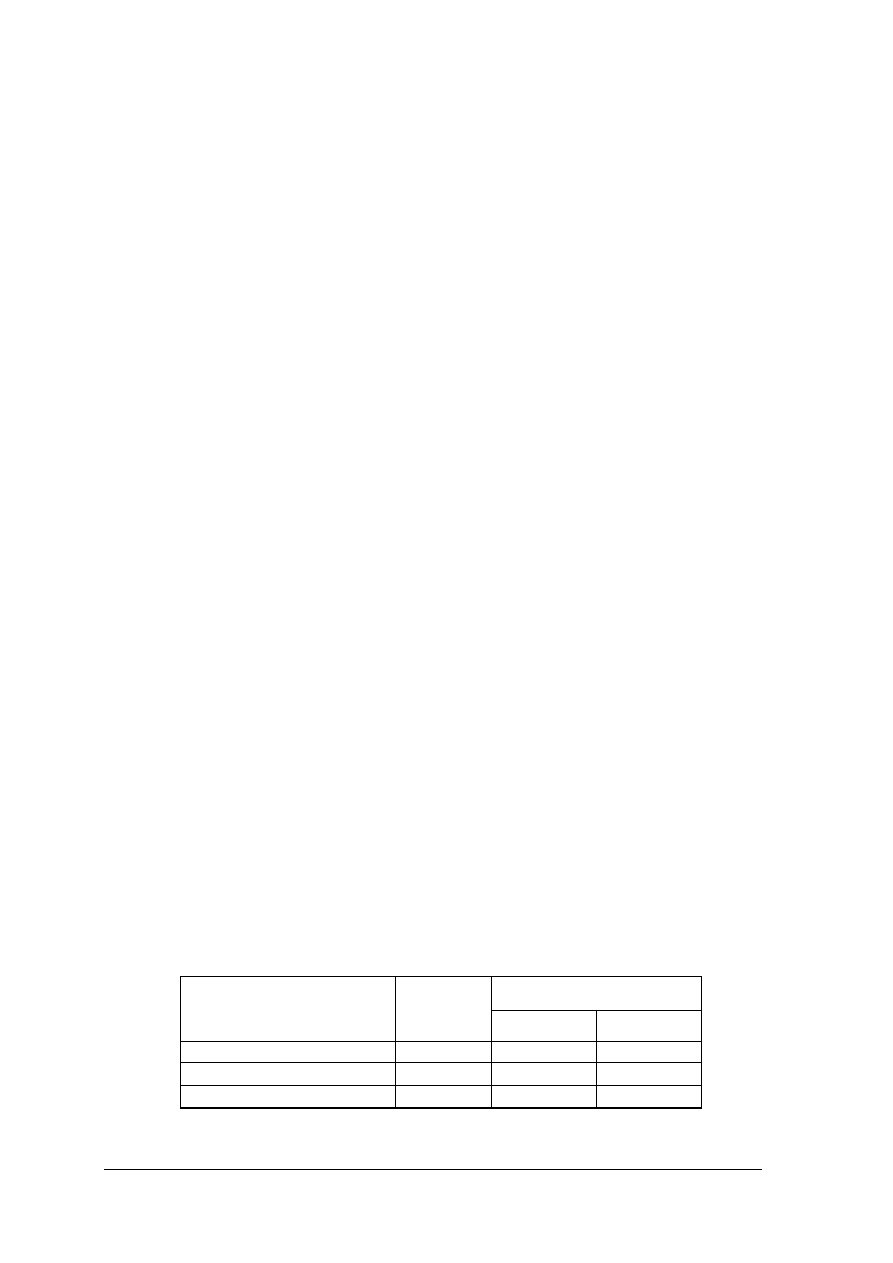

zastosowania do barwienia drewna przedstawia tabela 1.

Wytrawy

Wytrawy są to sole metali (na przykład: dwuchromian potasu, siarczan żelazawy lub

nadmanganian potasu), które w reakcji z garbnikami zawartymi w drewnie (na przykład dębu,

buku, orzecha) dają trwałe i estetyczne wybarwienia.

Sole cynku i ołowiu zabarwiają drewno na czerwono, sole żelaza- na niebieskawo

z odcieniem granatowym, zaś sole chromu na jasno lub ciemnobrązowo. Takie wybarwienia

drewna określa się mianem wytrawy jednostopniowej. W przypadku wytrawiania drewna

gatunków drzew ubogich w garbniki stosuje się wytrawy dwustopniowe, przy czym wytrawa

pierwsza, zwana wstępną), jest zwykle roztworem określonej mieszaniny soli metalu

i właściwej substancji garbnikowej (chlorek miedzi i kwas pirogalusowy do odcieni

brunatnych, octan żelaza i pirokatechiny do odcieni czarnych, siarczan miedzi

i pirokatechiny do odcieni zielonych). Wytrawa wtórna, którą są zwykle roztwory soli

chromowych z dodatkiem amoniaku, powoduje właściwe wybarwienie, intensywne

w kolorze. W porównaniu z barwnikami, których stosowanie jest dość proste, trawienie

drewna - zwłaszcza dwustopniowe - jest na ogół długotrwałe. Właściwe wybarwienie

występuje przeważnie po upływie kilku godzin. Zaletą wytraw jest ich duża trwałość

i znaczna odporność wybarwionych powierzchni drewna na działanie światła.

Wytrawianie drewna - w przeciwieństwie do barwienia - nie zmienia jego wyglądu

naturalnego i daje w efekcie ładny rysunek drewna (strefa drewna późnego w przyroście

rocznym pozostaje ciemniejsza, a drewna wczesnego - jaśniejsza). Ma to istotne znaczenie

w przypadku przezroczystego wykończania wyrobów.

„

Projekt wspó

łfinansowany ze środków Europejskiego Funduszu Społecznego”

13

Do barwienia drewna można użyć także amoniaku w postaci gazowej, który łącząc się

garbnikami, powoduje zmiany barwy drewna na kolor brunatny.

Podczas przygotowywania roztworów barwiących należy dokładnie przestrzegać

instrukcji podawanej zwykle na opakowaniach barwników i wytraw.

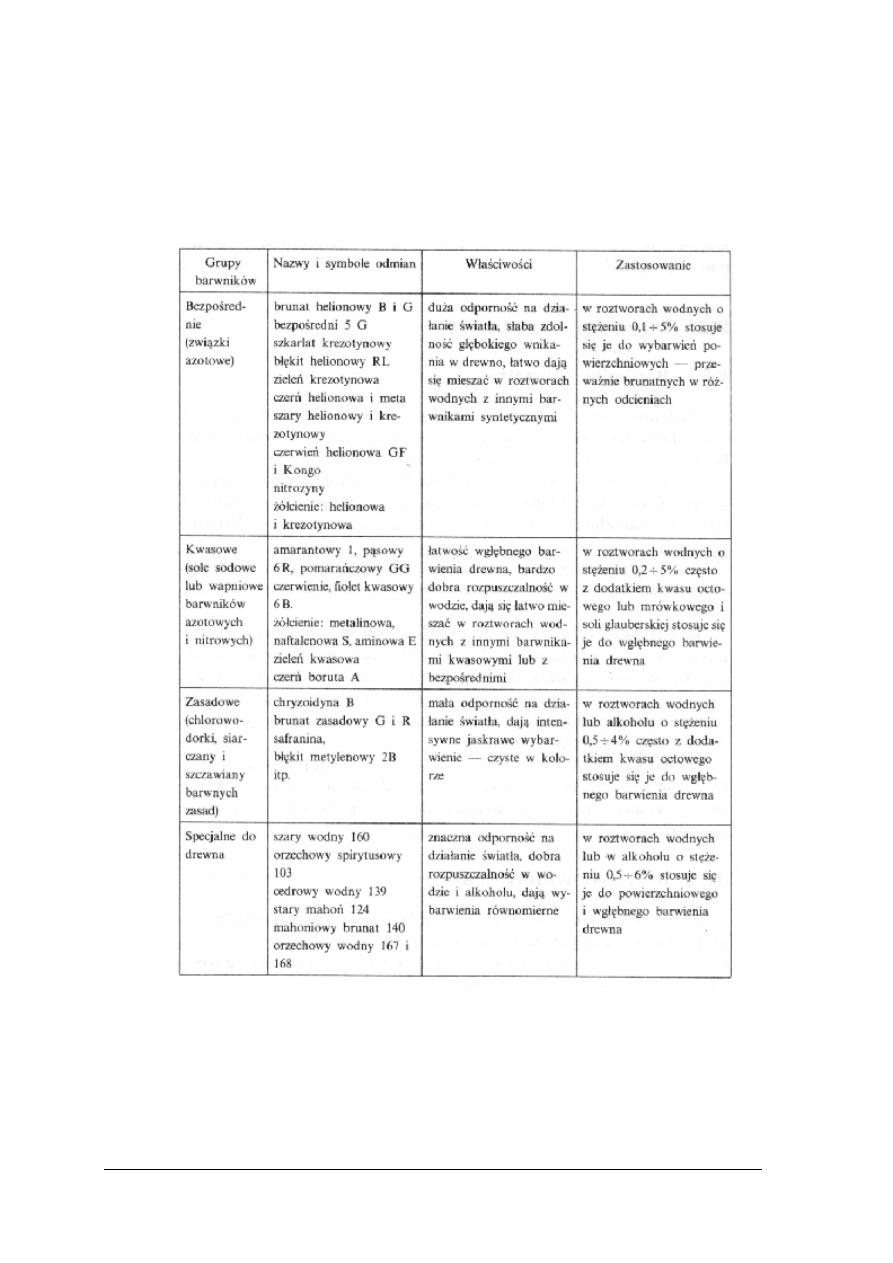

Tabela 1. Barwniki syntetyczne [3, s. 222]

„

Projekt wspó

łfinansowany ze środków Europejskiego Funduszu Społecznego”

14

4.2.2 Pytania sprawdzające

Odpowiadając na pytania sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Podaj zastosowanie barwników naturalnych?

2. Scharakteryzuj brunat Bismarcka?

3. Scharakteryzować brunat kasselski?

4. Jak dzielą się barwniki syntetyczne?

5. Co to są wytrawy?

6. Czym różni się wytrawianie od barwienia?

4.2.3 Ćwiczenia

Ćwiczenie 1

Dobierz taki barwnik syntetyczny, aby powierzchniowo zabarwić drewno. Opisz jego

właściwości.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) odszukać informacje w literaturze dotyczące barwników syntetycznych,

2) scharakteryzować odpowiedni barwnik,

3) określić jego wady i zalety,

4) przedstawić wyniki w formie opisanej,

5) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

– notatnik,

– ołówek/długopis,

– literatura z rozdziału 6.

Ćwiczenie 2

Dobierz taki barwnik naturalny, który po użyciu nada drewnu czerwonobrunatne

wybarwienie imitujące barwę mahoniu. Opisz jego właściwości.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) odszukać informacje w literaturze dotyczące barwników naturalnych,

2) scharakteryzować odpowiedni barwnik,

3) określić jego wady i zalety,

4) przedstawić wyniki w formie opisanej,

5) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

– notatnik,

– ołówek/długopis,

– literatura z rozdziału 6.

„

Projekt wspó

łfinansowany ze środków Europejskiego Funduszu Społecznego”

15

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak Nie

1) podać zastosowanie barwników naturalnych?

¨

¨

2) scharakteryzować brunat Bismarcka?

¨

¨

3) scharakteryzować brunat kasselski?

¨

¨

4) określić jak dzielą się barwniki syntetyczne?

¨

¨

5) wyjaśnić co to są wytrawy?

¨

¨

6) wskazać różnice po między wytrawianiem a barwieniem?

¨ ¨

„

Projekt wspó

łfinansowany ze środków Europejskiego Funduszu Społecznego”

16

4.3.

Podział,

charakterystyka

i

zastosowanie

wyrobów

lakierowych.

4.3.1. Materiał nauczania

Wyroby lakierowe

Wyroby lakierowe dzielimy na:

–

materiały gruntujące i wypełniacze porów,

–

lakiery i politury,

–

materiały podkładowe,

–

farby nawierzchniowe i emalie.

Materiały gruntujące i wypełniacze porów

Do grupy materiałów gruntujących zalicza się pokosty naturalne oraz pokosty sztuczne

i syntetyczne.

Pokosty są to odpowiednio oczyszczone i spreparowane oleje roślinne lub syntetyczne,

przeważnie z dodatkiem tlenków metali, tak zwanych sykatyw, powodujących przyspieszanie

ich schnięcia.

Pokosty naturalne wytwarza się z olejów roślinnych (na przykład z oleju lnianego,

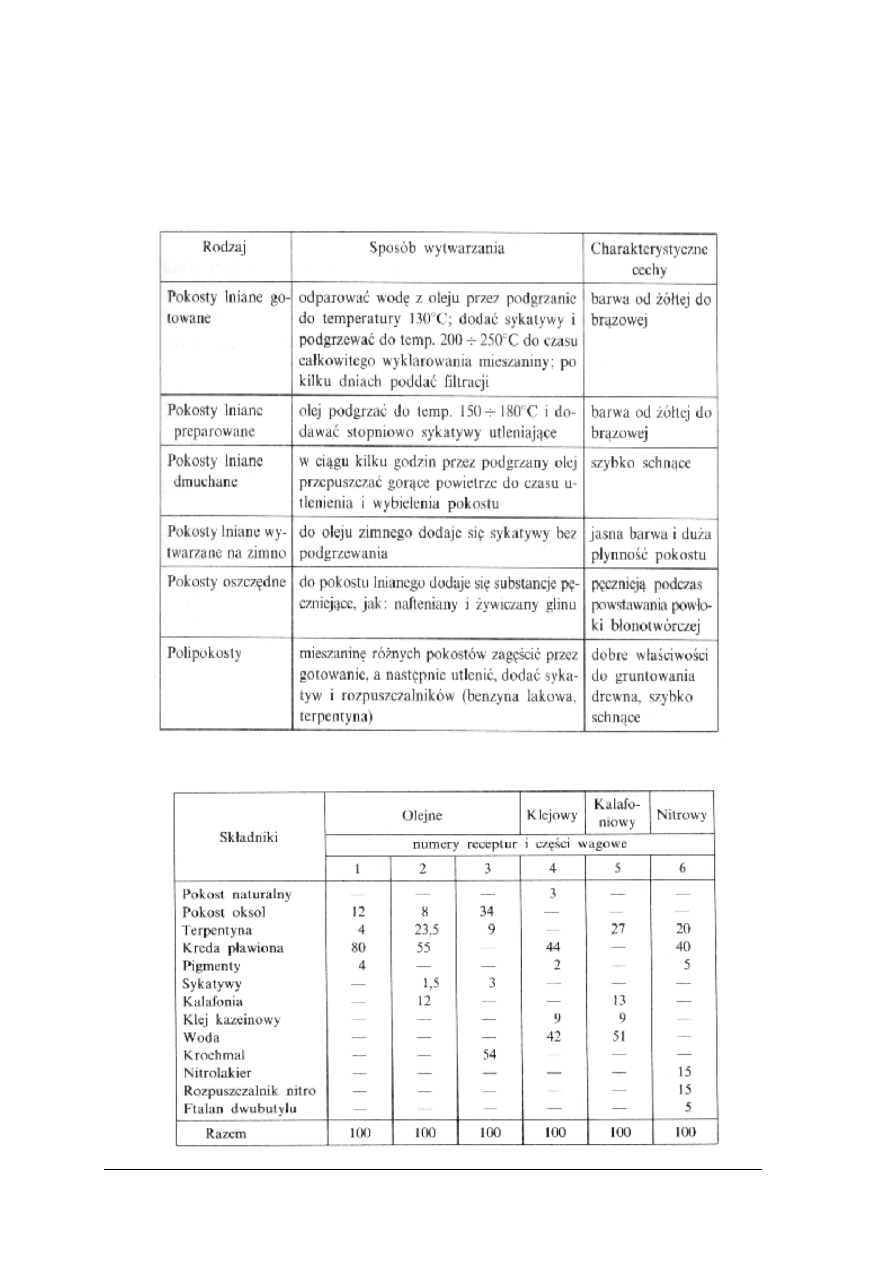

konopnego lub makowego). Najczęściej produkuje się pokost lniany (tabela 2).

Pokosty sztuczne i syntetyczne wytwarza się - z olejów schnących i półschnących -

w trzech rodzajach:

−

pokost sztuczny typ A - roztwór olejów schnących i żywiczanów wapnia

w rozpuszczalnikach organicznych z dodatkiem sykatyw,

−

pokost sztuczny typ B - o podobnych jak typu A składnikach, z dodatkiem żywic

fenolowych,

−

pokost syntetyczny Akrol - roztwór plastyfikowanego polistyrenu i związków

akrylowych w rozpuszczalnikach organicznych.

W stolarstwie stosuje się pokosty naturalne i syntetyczne. Służą one do gruntowania

podłoży przed dalszym ich wykończaniem, a niekiedy także do ostatecznego wykończania

wyrobów gotowych. Pokosty naturalne są podstawowym materiałem do produkcji olejnych

wyrobów lakierowych, zwłaszcza lakierów, emalii i farb na spoiwie olejnym.

Wypełniacze porów mają postać proszków lub past. Stosuje się je do wypełniania

i zacierania porów drewna przed wykończaniem przezroczystym, tj. bez zakrycia naturalnej

struktury drewna.

Do tradycyjnych wypełniaczy porów w postaci proszków zalicza się: pumeks, kredę

suchą, mączkę drzewną, sproszkowane skorupki jaj i inne. Materiały te stosuje się zwykle

przy ręcznych metodach wykończania powierzchni drewna, przy użyciu politury lub

nitropolitury.

W przemysłowych metodach wykończania powierzchni drewna stosuje się specjalne

wypełniacze porów w postaci past, będących sproszkowanymi zawiesinami substancji

mineralnych, takich jak: pumeks, talk, szpat ciężki, w spoiwie olejno-żywicznym, najczęściej

z dodatkiem rozpuszczalników.

Zależnie od przeznaczenia wytwarza się wypełniacze porów na spoiwie dostosowanym

wyłącznie pod lakiery olejne oraz uniwersalne wypełniacze porów na spoiwach

dostosowanych pod różne lakiery, w tym także pod lakiery nitrocelulozowe,

chemoutwardzalne, poliestrowe, a także pod politury i nitropolitury.

Wszystkie wypełniacze porów, wytwarzane z zastosowaniem spoiw, mogą być

odpowiednio podbarwione pigmentami dobranymi do naturalnego koloru drewna.

„

Projekt wspó

łfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Do wypełniania porów drewna bez zakrycia jego struktury służą również grunty

stolarskie (mastyki), które są wytwarzane - zależnie od rodzaju spoiwa - jako grunty: olejne,

klejowe i nitrocelulozowe (tabela 3).

Tabela 2. Pokosty naturalne- sposoby wytwarzania i właściwości [3, s. 225]

Tabela 3. Receptury na grunty stolarskie (wg D.M. Orłowa) [3, s. 226]

„

Projekt wspó

łfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Mastyka olejna według receptury nr 1. Kredę pławioną miesza się z pigmentem, dodając

pokost i terpentynę w ilościach określonych w tabeli 3. Wszystkie składniki należy dobrze

wymieszać.

Mastyka olejno-kalafoniowa według receptury nr 2. Do kalafonii rozpuszczonej

w terpentynie dodaje się sykatyw i pokostu, a następnie kredy wymieszanej z pigmentem.

Całość powinna być dobrze wymieszana.

Mastyka kazeinowo-olejna według receptury nr 4. Na 1 część wagową kleju

kazeinowego dodaje się 2 części wagowe wody, dobrze mieszając. Z suchej kredy

wymieszanej z pigmentem i pokostem sporządza się pastę (masę). Do rozpuszczonego kleju

kazeinowego dodaje się pozostałą ilość wody i niewielkimi porcjami wprowadza się

uprzednio przygotowaną pastę (masę) kredowo-pokostową.

Mastyka nitrocelulozowa według receptury nr 6. Do suchej kredy wymieszanej

z pigmentem dodaje się nitrolakier, rozpuszczalnik, terpentynę i ftalan dwubutylu.

Poszczególne składniki należy dobrze wymieszać aż do uzyskania jednolitej masy.

Lakiery

Lakiery jednoskładnikowe

Lakiery olejne są roztworami żywic z olejami schnącymi w rozpuszczalnikach

organicznych. Zależnie od ilości żywic w stosunku do oleju rozróżnia się lakiery olejne na

spoiwie tłustym, półtłustym i chudym. Zależnie od przeznaczenia produkuje się lakiery olejne

wewnętrzne, zewnętrzne i wodoodporne.

Do wykończania powierzchni wyrobów z drewna stosuje się lakiery olejne na spoiwie

chudym, w których stosunek żywic do oleju wynosi 1:1. Lakiery te tworzą dość twarde

powłoki o znacznym połysku, lecz małej elastyczności i słabej odporności na wodę.

Poważna wadą wszystkich lakierów olejnych jest stosunkowo długi czas wysychania

(około 48 godzin).

Lakiery nitrocelulozowe są roztworami suchej nitrocelulozy w lotnych związkach

organicznych, spełniających funkcję rozpuszczalników, na przykład estry kwasu octowego,

i rozcieńczalników, na przykład toluen i ksylen. Lakiery te zawierają stosunkowo niewiele

ciał błonotwórczych (20-30 części na 100 części ciał lotnych); powoduje to konieczność

kilkakrotnego nakładania lakieru w celu uzyskania powłoki wykończeniowej o odpowiedniej

grubości.

Nitrolakiery należą do grupy lakierów szybko schnących. Przeciętny czas schnięcia

nitrolakierów w temperaturze 20°C wynosi 15-20 minut. Lakiery te tworzą powłoki

połyskujące, twarde, odporne na krótkotrwałe działanie wody i zmiennej temperatury, dają się

łatwo szlifować i polerować.

Przemysł krajowy produkuje wiele lakierów nitrocelulozowych o różnych

właściwościach, przystosowanych do określonych celów. Właściwości tych lakierów

zależą w dużym stopniu od ich składu chemicznego, to jest od samej nitrocelulozy - jako

składnika podstawowego - oraz od rodzaju zastosowanych żywic (naturalnych lub

syntetycznych).

Bywają

też

stosowane

składniki

modyfikujące

właściwości

nitrolakierów.

Do wykończania wyrobów z drewna stosuje się następujące lakiery nitrocelulozowe:

bezbarwny ogólnego przeznaczenia, bezbarwny matowy do drewna, bezbarwny do

gorącego natrysku, bezbarwny meblowy do mechanicznego wykończania na połysk oraz

lakiery nitrocelulozowe barwione.

Lakier nitrocelulozowy bezbarwny ogólnego przeznaczenia. Lakier ten ma szerokie

zastosowanie między innymi w meblarstwie do wykończania elementów meblowych

oraz innych wyrobów stolarskich użytkowanych w pomieszczeniach zamkniętych.

Nakłada się go bezpośrednio na podłoże przeważnie przez natrysk lub polewanie

„

Projekt wspó

łfinansowany ze środków Europejskiego Funduszu Społecznego”

19

w temperaturze 18-40°C. Stopień połysku powłoki lakierowanej można odpowiednio

zwiększyć przez przeszlifowanie i polerowanie, na przykład pastami i płynami do

polerowania, oraz przez ostateczne wykończenie politurą lub nitropoliturą. Lakier ten,

tańszy od innych lakierów nitrocelulozowych, stosuje się często jako podkład pod lakier

do mechanicznego wykończania mebli na połysk.

Lakier nitrocelulozowy bezbarwny matowy do drewna. Produkuje się go jako

roztwór

nitrocelulozy

i

żywic syntetycznych w mieszaninie plastyfikatorów

i rozpuszczalników organicznych, z dodatkiem substancji matujących. Służy on do

lakierowania mebli na mat szlachetny. Natryskuje się go jako ostatnią warstwę na

przeszlifowane powłoki lakierowe, wykonane z innych lakierów nitrocelulozowych.

Lakier nitrocelulozowy bezbarwny do gorącego natrysku. Jest roztworem

nitrocelulozy w mieszaninie węglowodorów, estrów i alkoholi, z dodatkiem żywic

syntetycznych i plastyfikatorów. Zawartość substancji błonotwórczych w tym lakierze

jest prawie dwukrotnie większa niż w nitrolakierach stosowanych na zimno; powoduje to

zmniejszenie liczby kolejnych natrysków. Podwyższenie temperatury podczas natrysku

tego lakieru korzystnie wpływa także na jego rozlewność oraz strukturę powłoki

błonotwórczej. Odpowiednio rozcieńczony lakier można również nakładać na zimno przez

polewanie lub natryskiwanie.

Lakier nitrocelulozowy bezbarwny meblowy do mechanicznego wykończania na

połysk. Jest lakierem, który ma cechy podobne do cech lakieru nitrocelulozowego do

gorącego natrysku z dodatkiem żywicy melaminowej, oleju rycynowego i plastyfikatorów

żelatynizujących. Służy on do wykończania powierzchni drewna metodą natrysku lub

polewania w temperaturze 18-40°C. Powłoki wykończeniowe z tego lakieru łatwo się

szlifuje, co umożliwia uzyskanie wysokiego połysku, bez dodatkowego wykończania

politurą lub nitropoliturą.

Lakiery nitrocelulozowe kolorowe. Są również przezroczyste i oprócz nitrocelulozy

oraz

innych

składników

podstawowych,

jak:

rozpuszczalniki,

rozcieńczalniki

i plastyfikatory, zawierają naturalne żywice barwiące. Rozróżnia się trzy typy lakierów

nitrocelulozowych kolorowych, tj. orzech I, orzech II i mahoń. Stosuje się je do

wykończania niektórych wyrobów w celu uzyskania imitacji szlachetnych gatunków

drewna bez potrzeby uprzedniego barwienia (na przykład mahoniu lub orzecha).

Lakiery te wykazują dużą odporność na działanie światła. Można je stosować jako

dodatek do lakieru bezbarwnego.

Zawartość ciał błonotwórczych w omawianych lakierach wynosi około 30%; przeciętny

czas schnięcia w temperaturze 20-25°C - 20 minut; okres gwarancji około 6 miesięcy.

Do typowych wad lakierów nitrocelulozowych zalicza się:

–

łatwość tworzenia z powietrzem mieszanki wybuchowej oraz łatwopalność,

–

dużą ilość wyparowujących substancji lotnych o właściwościach szkodliwych dla

zdrowia oraz osłabiających przyczepność ciał błonotwórczych do podłoża.

Lakiery dwuskładnikowe

Są to lakiery składające się z kilku substancji chemicznych łączonych ze sobą przed

nanoszeniem lub podczas nanoszenia na podłoże. Podstawowym składnikiem jest roztwór

żywicy syntetycznej, drugim zaś - odpowiedni katalizator inicjujący reakcję chemiczną,

w wyniku której otrzymuje się twardą i nieprzepuszczalną powłokę lakierową.

Do tej grupy lakierów stosowanych w meblarstwie należą lakiery: poliestrowe

i melaminowo-ftalowo-propylenowe o znacznej zawartości styrenu (około 45%).

Lakiery poliestrowe. Są to wyroby lakierowe bezrozpuszczalnikowe złożone z kilku

substancji chemicznych łączonych ze sobą przed nanoszeniem lub podczas nanoszenia na

podłoże. Pierwszym, podstawowym składnikiem jest roztwór żywicy poliestrowej w styrenie

„

Projekt wspó

łfinansowany ze środków Europejskiego Funduszu Społecznego”

20

z dodatkiem katalizatora i przyspieszacza, a także z dodatkiem nieznacznej ilości parafiny.

Odpowiedni katalizator inicjujący reakcję chemiczną (polimeryzację), ułatwia związanie

chemiczne składników i wytworzenie się twardej, nierozpuszczalnej i nietopliwej powłoki

lakierowej.

Do wykończania mebli przez polewanie lub natrysk stosuje się lakiery dwuskładnikowe

produkcji krajowej znane pod nazwami: Polimal 110 i Polimal 111 (o podobnych

właściwościach i zastosowaniu, na przykład na szerokie płaszczyzny) oraz Polimal 115 -

lakier bezbarwny niespływający (tiksotropowy), przeznaczony do natrysku na powierzchnie

pionowe.

Oprócz lakierów poliestrowych bezbarwnych produkuje się również specjalne lakiery

poliestrowe pigmentowane.

Właściwości i zastosowanie lakierów poliestrowych są następujące:

–

służą do wykończania powierzchni mebli na połysk i na mat; dają trwałe powłoki

lakierowe o wysokim stopniu połysku, odporne na: działanie zimnej i gorącej wody oraz

wielu chemikaliów, na przykład rozpuszczalników, kwasów i zasad, a także na

krótkotrwałe działanie ognia, na przykład na żar papierosa,

–

można

je

nanosić

bezpośrednio

na

podłoże

z

drewna

bez

stosowania

wypełniaczy porów,

–

lepkość tych lakierów mierzona kubkiem Forda o średnicy dyszy 4 mm wynosi 60-90

sekund,

–

czas schnięcia (żelowania) wynosi 4 - 5 godzin do stanu pyłosuchego; całkowite

wyschnięcie powłoki następuje po 24 godzinach.

Wadą wszystkich lakierów poliestrowych jest ograniczona odporność powłok

lakierowych na uderzenia, zarysowanie i ścieranie. Ich zastosowanie ciągle się zmniejsza.

Lakier chemoutwardzalny matowy. Znany jako Plastlak, jest także lakierem

dwuskładnikowym bezbarwnym stosowanym do wykończania powierzchni drewna na mat.

Podstawowym składnikiem jest zawiesina środka matującego w roztworze nitrocelulozy,

żywic aminowych i ftalowych. Drugim składnikiem - utwardzaczem – jest roztwór kwasu

solnego z alkoholem.

Właściwości tego lakieru są podobne do właściwości wszystkich innych lakierów

chemoutwardzalnych, a mianowicie:

–

tworzy powłoki lakierowe elastyczne, odporne na zimną i gorącą wodę, alkohol,

tłuszcze i inne substancje chemiczne,

–

opary kwasu solnego niszczą powłoki lakierowe w razie szczelnego opakowania mebli

do transportu,

–

czas całkowitego wyschnięcia w temperaturze 20 ± 2°C wynosi 24 godziny, a trwałość

mieszaniny lakieru - około 8 godzin.

Lakier dwuskładnikowy wodny z utwardzaczem typu 873-0890, zwany Sadolac

Robust, jest przeznaczony do zabezpieczania drewna wewnątrz pomieszczeń. Zaleca się

stosowanie go do wykończania podłóg, szczególnie w pomieszczeniach intensywnie

eksploatowanych.

Lakiery akrylowe i wodorozcieńczalne.

Obecnie bardzo dużym zainteresowaniem zarówno użytkowników wyrobów z drewna

i tworzyw drzewnych cieszą się lakiery na bazie żywic akrylowych. Lakiery te odznaczają się

przede wszystkim znikoma emisją środków szkodliwych do atmosfery, nie szkodzą też

użytkownikom oraz przyjemnie pachną. Utwardzanie ich najczęściej odbywa się na zasadzie

odparowania rozpuszczalnika jakim jest woda. Lakiery te mogą być stosowane zarówno do

wewnątrz jak też na zewnątrz pomieszczeń. Odpowiedni skład tych lakierów umożliwia

stosowanie ich jako lakiery podkładowe oraz nawierzchniowe. W sprzedaż spotyka się je

jako jedno lub dwu komponentowe.

„

Projekt wspó

łfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Politury i matyny

Politury spirytusowe są roztworami szelaku rozpuszczonego w alkoholu etylowym,

zwykle w spirytusie skażonym. W Polsce produkuje się pięć gatunków politury spirytusowej -

o stężeniu 25% i 40% - w różnych odmianach zależnie od rodzaju zastosowanego szelaku.

Są więc politury o różnym zabarwieniu i różnych nazwach, jak: Lemon, Oranż i Rubin oraz

politury białe, sporządzane z szelaku bielonego. Oprócz politur szelakowych produkuje się

również politury nitrocelulozowe. Wytwarza się je w postaci płatków do rozpuszczania

w alkoholu i innych rozpuszczalnikach organicznych, a także jako gotowy 25% roztwór

żywicy szelakowej i nitrocelulozy w rozpuszczalnikach organicznych - pod nazwą

nitropolitura PM w płynie.

Matyny szelakowe są odmianą politur spirytusowych wytwarzanych jako roztwór

szelaku i żywic syntetycznych w alkoholu, z dodatkiem zmiękczaczy. Zależnie od rodzaju

użytego szelaku matyny mają jaśniejsze lub ciemniejsze zabarwienie oraz różne stężenia

roztworu użytkowego, to jest: 10, 20, 25, 30 i 40%.

Pewną modyfikacją matyn szelakowych są matyny sporządzane z dodatkiem

nitrocelulozy jako matyny szelakowo-nitrocelulozowe.

Politury szelakowe, podobnie jak wszystkie lakiery spirytusowe i nitrocelulozowe, służą

do wykończania przezroczystego. Ze względu na dużą zawartość żywic bezpośrednio przed

użyciem trzeba je odpowiednio rozcieńczyć do właściwego stężenia roboczego.

Materiały podkładowe

Do grupy materiałów podkładowych zalicza się: kity szpachlowe, szpachlówki i farby

podkładowe do gruntowania.

Kity szpachlowe są to wyroby o konsystencji past lub twardej masy, w których skład

wchodzą substancje wiążące i wypełniacze. Służą one do wyrównywania większych pęknięć

i nierówności występujących na powierzchniach drewna przeznaczonych do wykończenia

kryjącego. Podział kitów w zależności od konsystencji i rodzaju substancji wiążącej

przedstawia tabela 4. A oto przykłady receptur niektórych kitów szpachlowych:

1. Kit z kleju kazeinowego:

–

180g kleju kazeinowego,

–

125g płynnego amoniaku,

–

1 litr zimnej wody,

–

wypełniacz - w postaci drobnych trocin lub mączki drzewnej.

2. Kit z kleju glutynowego:

–

450g kleju skórnego lub kostnego o stężeniu 25%,

–

1000g mieszaniny kredy pławionej i sproszkowanego węgla drzewnego,

–

50g oleju lnianego.

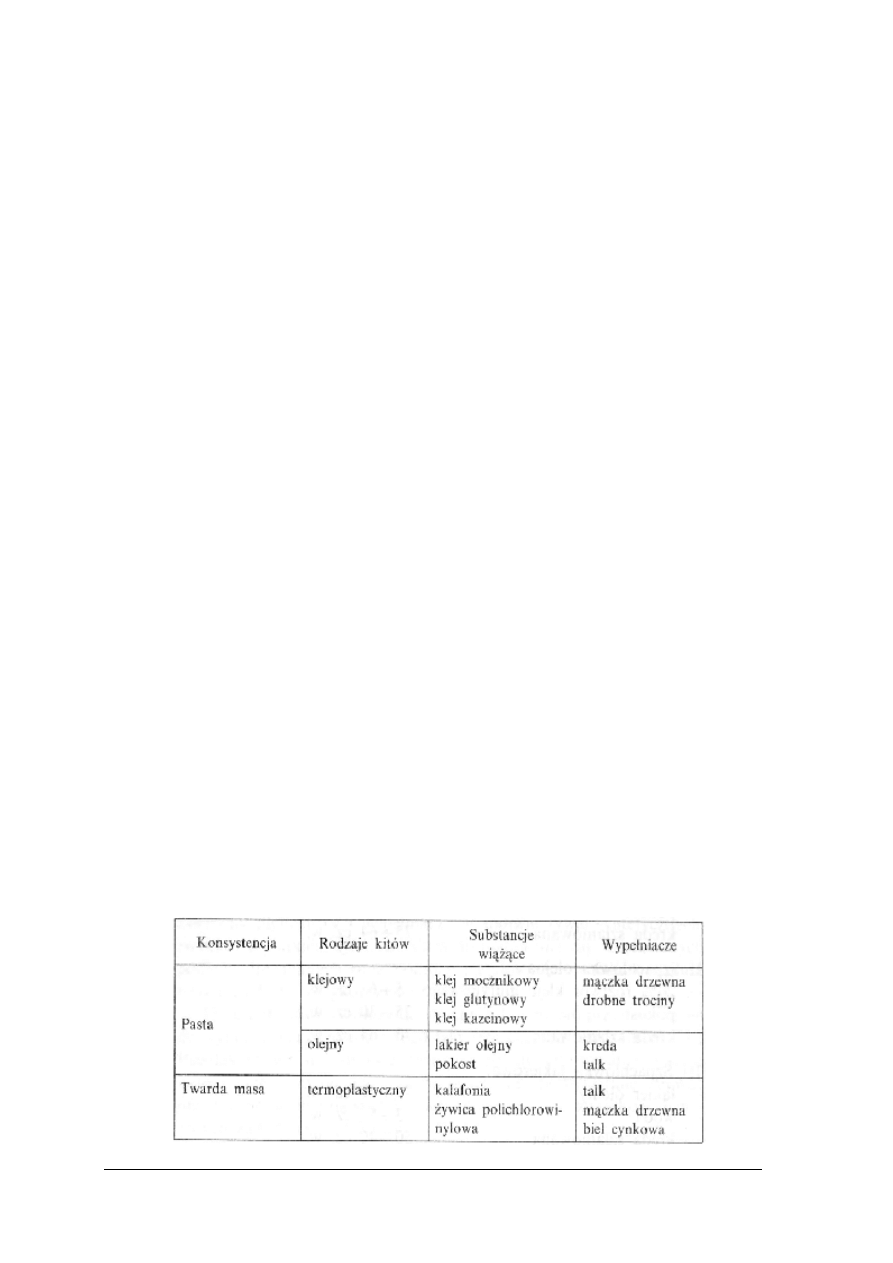

Tabela 4. Kity szpachlowe ich substancje wiążące i wypełniacze [3, s. 233]

„

Projekt wspó

łfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Sporządzanie kitów szpachlowych polega na dobrym wymieszaniu składników

wyszczególnionych w recepturach. Zamiast kleju lub lakieru olejnego można używać

nitrolakieru, który z kredą i mączką drzewną tworzy również dobry i szybko schnący kit.

Kity termoplastyczne (ulegające zmiękczeniu w podwyższonej temperaturze) nanosi się

na powierzchnię podłoża po uprzednim uplastycznieniu przez podgrzanie.

Grunty są pierwszą warstwą nakładaną na podłoże przed wykończeniem kryjącym.

Naniesione na podłoże zwiększają przyczepność innych warstw wyrobu lakierowego

i ograniczają ich wsiąkanie podczas wykończania kryjącego. W skład gruntów wchodzą

substancje błonotwórcze, wypełniacze i pigmenty. Substancjami błonotwórczymi są zwykle:

pokost, farby olejne, lakier giptalowy, a w gruntach nitrocelulozowych - nitrolakier.

Wypełniaczami są: minia żelazowa, pigmenty, talk i inne. Znane są również grunty klejowe

stosowane pod farby klejowe.

Szpachlówki są to zawiesiny pigmentów i wypełniaczy w substancjach błonotwórczych

i rozpuszczalnikach. W przeciwieństwie do kitów, szpachlówki mogą być cieczami lub

zagęszczonymi cieczami, w różnych kolorach. Stosuje się je do nakładania pędzlem lub

natryskiem na całą powierzchnię podłoża (drewna lub metalu) przeznaczonego do

wykończania kryjącego.

Zależnie od substancji błonotwórczych rozróżnia się szpachlówki klejowe, olejne

i lakierowe (zwykle nitrocelulozowe), wytwarzane według następujących receptur:

1. Szpachlówka klejowa:

–

20% roztwór kleju glutynowego 20-30 części wagowych

–

pokost

5-6 części wagowych

–

kreda szlamowana

75-64 części wagowych

2. Szpachlówka olejna:

–

20% roztwór kleju glutynowego 5-6 części wagowych

–

pokost

25-30 części wagowych

–

kreda szlamowana

70-64 części wagowych

3. Szpachlówka lakierowa:

–

lakier olejny

23-30 części wagowych

–

woda

3-5 części wagowych

–

kreda szlamowana

50-40 części wagowych

–

zpat ciężki

6-5 części wagowych

–

pigmenty

18-17 części wagowych

W recepturach tych liczby podane w pierwszej kolumnie dotyczą szpachlówki gęstej,

w drugiej - szpachlówki rzadkiej.

Przemysł farb i lakierów produkuje również gotowe kity szpachlowe i szpachlówki -

w różnych odmianach i kolorach - do określonych wyrobów lakierowych, przeznaczonych na

wierzchnie warstwy powłok wykończeniowych. Są więc kity szpachlowe i szpachlówki

olejne - dostosowane do wykończania kryjącego oraz kity szpachlowe i szpachlówki

nitrocelulozowe - dostosowane do wykończenia powierzchni emaliami nitrocelulozowymi.

Farby podkładowe do gruntowania. Do wykończania kryjącego wyrobów stolarskich

szczególne zastosowanie mają niektóre farby podkładowe nazywane farbami do gruntowania.

W konkretnych zastosowaniach powinny one mieć taki sam kolor, jak farby nawierzchniowe.

Są one przeznaczone do bezpośredniego nakładania na podłoże w celu zwiększenia

przyczepności wierzchniej warstwy powłoki malarsko-lakierniczej.

Farby olejne podkładowe ogólnego przeznaczenia. Są to zawiesiny pigmentów

i wypełniaczy w spoiwie olejnym. Wykazują one dobrą przyczepność do podłoża i znaczną

elastyczność. Służą jako podkład pod farby nawierzchniowe i emalie olejne - głównie do

„

Projekt wspó

łfinansowany ze środków Europejskiego Funduszu Społecznego”

23

wykończania mebli kuchennych. Odmianą tych farb są farby olejne miniowe (z zawiesiną

mini ołowiowej w spoiwie olejnym) przeznaczone do zabezpieczania przed korozją

elementów metalowych.

Farby syntetyczne pod emalie nitrocelulozowe. Są to zawiesiny pigmentów i wypełniaczy

w spoiwie żywic syntetycznych, zwykle z dodatkiem sykatyw. Służą do malowania

zapokostowanych podłoży drewnianych oraz podłoży metalowych uprzednio zagruntowanych

farbą antykorozyjną.

Do gruntowania podłoży drewnianych (na przykład mebli) przeznaczonych do

wykończania przezroczystego lakierem chemoutwardzalnym typu Plastlak używa się

odpowiedniego lakieru do gruntowania o ściśle określonych wymaganiach. Zabezpiecza on

powierzchnie drewna przed ściemnieniem na skutek działania światła oraz związków

chemicznych zawartych w lakierze.

Farby nawierzchniowe i emalie

Są to wyroby lakierowe używane do kryjącego wykończania powierzchni drewna

i metalu. Wytwarza się je jako zawiesiny pigmentów i wypełniaczy, w różnych spoiwach

(które określają ich rodzaje), o zróżnicowanych właściwościach i przeznaczeniu. Służą one do

nakładania na wierzchnią warstwę gruntu; tworzą powłokę zewnętrzną o barwie

przewidzianego podłoża.

Farby nawierzchniowe olejne i syntetyczne. Farby nawierzchniowe o spoiwie

z preparowanych olejów roślinnych nazywają się nawierzchniowymi farbami olejnymi, farby

zaś sporządzane w roztworach żywic ftalowych modyfikowanych olejami roślinnymi -

nawierzchniowymi farbami syntetycznymi.

Nawierzchniowe farby olejne i syntetyczne wytwarza się jako farby ogólnego

stosowania. W produkcji wyrobów stolarskich, a zwłaszcza mebli, mają one ograniczone

zastosowanie. Uzyskane z tych farb powłoki wykończeniowe nie wykazują zadowalających

efektów estetycznych, nie można ich ani szlifować, ani polerować.

Do wykończania niektórych wyrobów stolarskich używa się niekiedy tych farb

(zwłaszcza w kolorze białym i jasnoszarym) jako warstwę podkładową pod emalię, a także do

wykończenia

niewidocznych

powierzchni

mebli

kuchennych

gorszej

jakości.

Na powierzchnię podłoża nanosi się je zwykle pędzlem - przeważnie w temperaturze

pokojowej (20°C), czas schnięcia powłoki wynosi 24-36 godzin.

Emalie olejne ogólnego zastosowania. Emalie olejne są zawiesiną pigmentów

w spoiwie olejno-żywicznym z dodatkiem sykatyw. Zależnie od rodzaju użytego pigmentu

emalie te wytwarza się w różnych kolorach, dające powłoki o różnych barwach, dobrym

połysku i znacznej odporności na wodę. Służą do wykończania kryjącego elementów

z drewna i metalu po uprzednim zagruntowaniu i zaszpachlowaniu podłoża. W wyrobach

stolarskich stosuje się je głównie do wykończania mebli kuchennych. Przeciętny czas

schnięcia w temperaturze 20°C wynosi 36 godzin. Właściwą lepkość roboczą uzyskuje się

przez dodanie rozcieńczalnika.

Emalie nitrocelulozowe, zwane także lakierami pigmentowymi, produkuje się jako zawiesiny

pigmentów w spoiwie roztworów nitrocelulozowych, żywic i plastyfikatorów, z dodatkiem

rozpuszczalników i rozcieńczalników.

Emalie nitrocelulozowe odznaczają się intensywnym zabarwieniem. Przeważnie

natryskuje się je na podłoża uprzednio zagruntowane i zaszpachlowane lub pokryte

odpowiednio przystosowanymi do nich farbami podkładowymi.

Powłoki wykończeniowe wykonane z emalii nitrocelulozowych odznaczają się wysokimi

walorami estetycznymi i dobrą przyczepnością do podłoża, a także podatnością na

szlifowanie i polerowanie (po ich utwardzeniu).

„

Projekt wspó

łfinansowany ze środków Europejskiego Funduszu Społecznego”

24

Możliwość modyfikacji emalii nitrocelulozowych przez wprowadzanie innych

składników pozwala uzyskiwać różne ich odmiany, dające powłoki o ciekawych fakturach

i barwach, takie jak: powłoki srebrzyste (na przykład emalia nitrocelulozowa aluminiowa) lub

powłoki imitujące efektowne spękanie malowanych powierzchni (na przykład emalia

nitrocelulozowa pękająca). Służą one do wykończania kryjącego niektórych mebli,

na przykład dziecięcych, a także do wykończania elementów metalowych, na przykład stelaży

mebli szkieletowych. Przeciętny czas schnięcia w temperaturze 20°C wynosi około 30 minut.

Emalie chemoutwardzalne do mebli. Podobnie jak lakiery tego rodzaju, są

dwuskładnikowe. Stanowią one zawiesinę pigmentów i wypełniaczy w spoiwie z żywic

aminowych i ftalowych w butanolu i ksylenie z dodatkiem oleju silikonowego. Utwardzanie

powłoki odbywa się na skutek reakcji chemicznej po dodaniu utwardzacza do wyrobów

chemoutwardzalnych. Rozróżnia się emalie matowe i półmatowe.

Powłoki otrzymane z tych emalii mają różną barwę i wysoki stopień połysku, są twarde,

podatne na szlifowanie i polerowanie oraz dość odporne na działanie wody i wielu substancji

chemicznych o małym stężeniu. Przeciętny czas schnięcia powłoki do pyłosuchości wynosi

60 minut.

Emalii tych używa się w meblarstwie do wykończania kryjącego, zwłaszcza mebli

kuchennych wykończonych na biało, oraz do malowania elementów metalowych, na przykład

stelaży w konstrukcjach mebli szkieletowych.

Emalie ftalowe do mebli. Podobnie jak inne emalie chemoutwardzalne, również emalie

ftalowe stanowią zawiesinę pigmentów w spoiwie żywicy ftalowej i stopu olejnożywicznego.

Emalie ftalowe, zwłaszcza modyfikowane, służą do wykończania mebli kuchennych

malowanych pędzlem lub natryskiwanych.

Powłoki wykończeniowe wykonane z tych emalii są twarde, mają duży połysk, są odporne na

działanie wody i środków chemicznych o małym stężeniu. Szczególnie korzystną

właściwością ftalowych emalii specjalnych do mebli jest stosunkowo krótki czas schnięcia

w temperaturze pokojowej, nie przekraczający 20 godzin.

4.3.2 Pytania sprawdzające

Odpowiadając na pytania sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jak można podzielić wyroby lakierowe?

2. Czy różną się lakiery jednoskładnikowe od dwuskładnikowych?

3. Jak można scharakteryzować politury?

4. Jakie zastosowanie mają kity szpachlowe?

5. Jak można scharakteryzować farby nawierzchniowe?

6. Jak można scharakteryzować emalie?

4.3.3 Ćwiczenia

Ćwiczenie 1

Sporządź kit szpachlowy z kleju glutynowego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) przygotować potrzebne składniki,

2) umieścić odpowiednią ilość składników w szczelnym pojemniku,

3) wymieszać wszystkie składniki tak, by tworzyły jednolitą konsystencję,

4) dokonać oceny poprawności wykonanego ćwiczenia.

„

Projekt wspó

łfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Wyposażenie stanowiska pracy:

– 450g kleju skórnego lub kostnego o stężeniu 25%,

– 1000g mieszaniny kredy pławionej i sproszkowanego węgla drzewnego,

– 50 g oleju lnianego,

– naczynie,

– szpachla,

– literatura z rozdziału 6.

Ćwiczenie 2

Korzystając z kitu szpachlowego wykonanego w ćwiczeniu 1 wyrównaj deskę, usuwając

z niej pęknięcia i nierówności.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) przygotować odpowiedni kit szpachlowy (podobna barwa do wyrównywanej deski itp.),

2) nałożyć kit na głębokie pęknięcia,

3) po zaschnięciu kitu wyszlifować powierzchnię

4) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

– kit szpachlowy,

– papier ścierny,

– deska z pęknięciami,

– szpachla lub nóż,

– literatura z rozdziału 6.

Ćwiczenie 3

Korzystając z polakierowanych próbek drewna wskaż i nazwij lakiery jakimi zostały one

wykończone. Wypisz właściwości techniczno-użytkowe zidentyfikowanych lakierów.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z literaturą dotyczącą zagadnienia,

2) zbadać dostępne próbki,

3) rozpoznać materiały lakiernicze,

4) określić właściwości techniczno-użytkowe,

5) przedstawić spostrzeżenia w formie pisemnej,

6) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

– próbki drewna wykończone różnymi materiałami lakierniczymi,

– notatnik,

– ołówek/długopis,

– literatura pomocnicza z rozdziału 6.

„

Projekt wspó

łfinansowany ze środków Europejskiego Funduszu Społecznego”

26

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak Nie

1) podzielić wyroby lakierowe?

¨

¨

2) wskazać różnice po między lakierami jedno- a dwuskładnikowymi?

¨

¨

3) scharakteryzować politury?

¨

¨

4) wymienić zastosowanie mają kitów szpachlowych?

¨

¨

5) scharakteryzować farby nawierzchniowe?

¨

¨

6) scharakteryzować emalie?

¨ ¨

„

Projekt wspó

łfinansowany ze środków Europejskiego Funduszu Społecznego”

27

4.4. Podział, charakterystyka i zastosowanie materiałów

malarskich pomocniczych.

4.4.1. Materiał nauczania

Materiały malarskie pomocnicze

Do grupy pomocniczych materiałów malarskich zalicza się te materiały, które podczas

wykończania powierzchni wyrobów z drewna są niezbędne do prawidłowego tworzenia

powłok lakierowych. Należą do nich:

–

rozpuszczalniki i rozcieńczalniki,

–

materiały wybielające i odżywiczające,

–

materiały do szlifowania i polerowania.

Rozpuszczalniki i rozcieńczalniki

Rozpuszczalniki i rozcieńczalniki są to ciecze, przeważnie organiczne, łatwo ulatniające

się w temperaturze pokojowej, charakteryzujące się niską temperaturą wrzenia.

Rozpuszczalniki i rozcieńczalniki są niezbędnymi składnikami prawie wszystkich wyrobów

lakierowych, takich jak: lakiery, politury oraz farby i emalie. Nie wchodzą wprawdzie

w skład powłoki lakierowej, lecz przyczyniają się do prawidłowego jej wytworzenia.

Zawartość rozpuszczalnika w określonych materiałach lakierniczych zmniejsza lepkość

roztworu, umożliwiając nanoszenie go natryskiem lub pędzlem. Właściwą cechą

rozpuszczalnika jest jego zdolność rozpuszczania substancji błonotwórczej, która oprócz

zmiany stanu fizycznego, nie ulega przemianom chemicznym, zachowując po jego

odparowaniu swoją postać. Natomiast rozcieńczalniki - w przeciwieństwie do

rozpuszczalników - nie rozpuszczają substancji błonotwórczych, jedynie zmniejszają lepkość

roztworu substancji błonotwórczej w rozpuszczalniku. Są one stosunkowo tanie i dlatego

stosuje się je jako dodatek do rozpuszczalników.

Różnorodność chemiczna wyrobów lakierowych powoduje konieczność produkowania

odpowiednich rozpuszczalników i rozcieńczalników. Na przykład do olejnych wyrobów

lakierowych używa się takich rozpuszczalników, jak: benzyna lakowa, mieszanina benzyny

lakowej z alkoholem butylowym oraz terpentyna. Jako rozcieńczalnika używa się także,

chociaż coraz rzadziej, oleju schnącego w roztworze z benzyną lakową.

Do nitrocelulozowych wyrobów lakierowych właściwymi rozpuszczalnikami są: aceton,

alkohol dwuacetonowy, estry glikolu i estry kwasu octowego. Jako rozcieńczalników używa

się przeważnie: alkoholu etylowego i propylowego oraz niektórych gatunków benzyny.

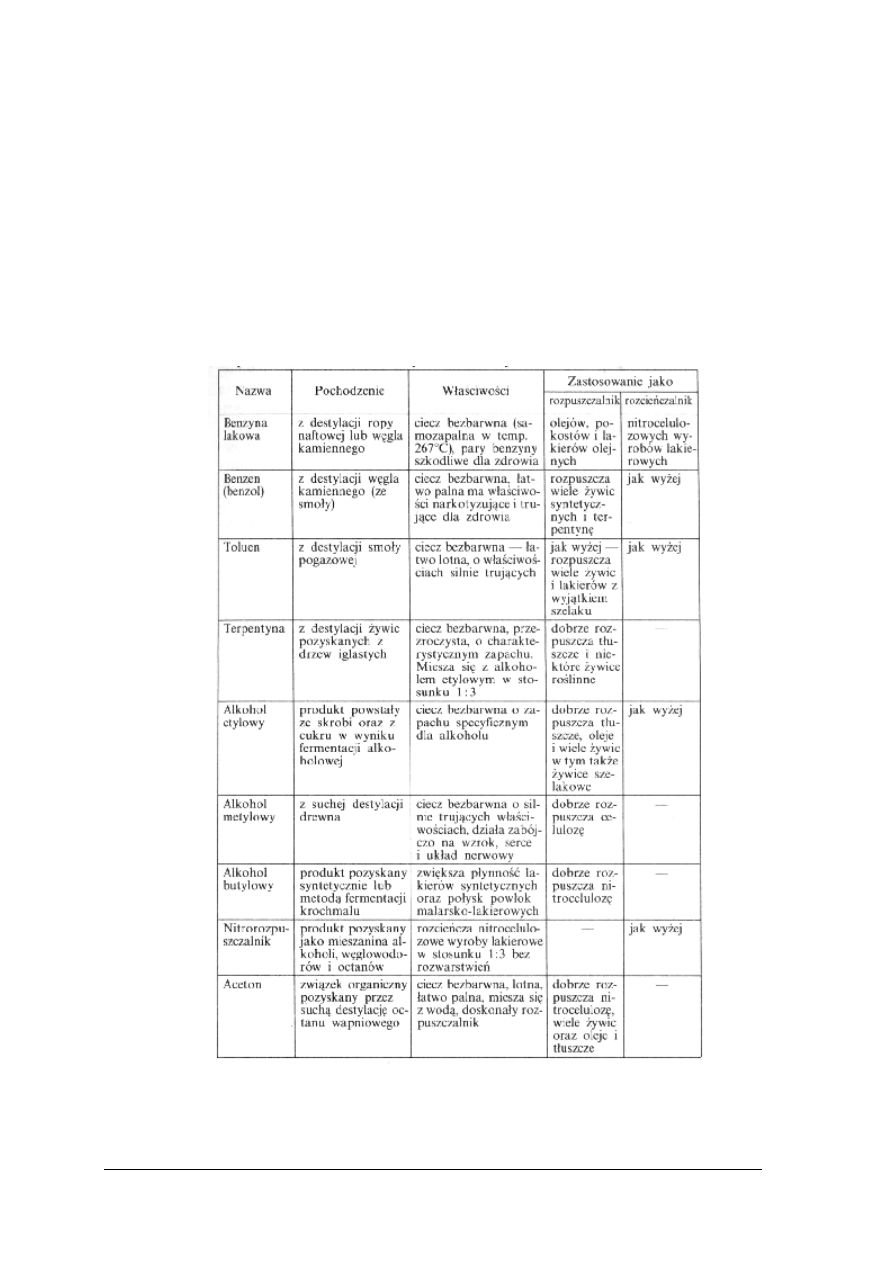

Ważniejsze rodzaje rozpuszczalników i rozcieńczalników stosowanych w stolarskich

robotach wykończeniowych przedstawia tabela 5.

Materiały wybielające i odżywiczające

Często występujące na powierzchni drewna plamy i zanieczyszczenia (na przykład plamy

olejne i przebicia klejowe), jak również zawartość żywicy w drewnie drzew iglastych, są dużą

przeszkodą podczas barwienia drewna i wykończania z zastosowaniem przezroczystych

wyrobów lakierowych.

W celu usunięcia plam lub rozjaśnienia powierzchni drewna podczas wykończania

przezroczystego używa się odpowiednich materiałów wybielających, najczęściej wodnego

roztworu kwasu szczawikowego o stężeniu 2-6% (sól szczawikowa) lub 30% wody utlenionej

z dodatkiem amoniaku.

Do usuwania plam olejnych, na przykład powstałych podczas obróbki maszynowej

drewna, używa się benzyny lub 20% acetonu. Trudniejsze do wywabienia plamy można

„

Projekt wspó

łfinansowany ze środków Europejskiego Funduszu Społecznego”

28

usunąć przez zmywanie i szczotkowanie substancją wybielającą, to jest sproszkowaną

magnezją i kredą, zmieszanymi z benzyną.

Odżywiczanie powierzchni drewna gatunków iglastych polega na zmywaniu roztworami

wodnymi środków chemicznych, na przykład:

–

25% roztworem acetonu,

–

6% roztworem sody kalcynowanej,

–

5% roztworem sody kaustycznej.

Do usuwania żywicy z powierzchni drewna służą; benzyna, terpentyna, amoniak oraz

rozcieńczalnik nitrocelulozowy. Odżywiczone i oczyszczone powierzchnie drewna spłukuje

się ciepłą wodą.

Tabela 5. Rozpuszczalniki i rozcieńczalniki wyrobów lakierowych [3, s. 239]

„

Projekt wspó

łfinansowany ze środków Europejskiego Funduszu Społecznego”

29

Materiały do szlifowania i polerowania powłok

Gładkość i połysk powłok wykończeniowych uzyskuje się przez zastosowanie

odpowiednich metod technologicznych wykończania, zwykle z zastosowaniem past do

szlifowania i płynów do polerowania.

Pasty do szlifowania powłok wytwarza się z proszków szlifujących, na przykład kredy,

kaolinu, pumeksu lub ziemi okrzemkowej, zmieszanych z olejami nieschnącymi,

rozpuszczalnikami, plastyfikatorami, a niekiedy także z dodatkiem wody. Szlifowanie

powłok, zwłaszcza termoplastycznych, powoduje ich zmiękczenie pod wpływem ciepła

(wywiązującego się wskutek tarcia), co umożliwia lepsze wypolerowanie powłoki.

Płyny do polerowania powłok są to półciekłe mieszaniny, przeważnie emulsje oleju

parafinowego w wodzie z dodatkiem roztworu żywic, rozpuszczalników, plastyfikatorów

i emulgatorów (substancje, które wpływają na obniżenie napięcia powierzchniowego

cząsteczek cieczy, co ułatwia tworzenie się emulsji i zwiększa jej trwałość). Służą one do

ostatecznego wypolerowania powłoki i usunięcia resztek pasty.

Podobnie jak do szlifowania należy dobrać odpowiednią pastę, tak do polerowania trzeba

dobrać właściwy płyn; zwłaszcza zawarte w nim rozpuszczalniki i plastyfikatory powinny być

dostosowane do rodzaju i właściwości polerowanych powłok wykończeniowych.

4.4.2. Pytania sprawdzające

Odpowiadając na pytania sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie materiały zalicza się do materiałów malarskich?

2. Jakie jest zastosowanie rozpuszczalników?

3. Jakie jest zastosowanie rozcieńczalników?

4. Jakie jest zastosowanie materiałów wybielających?

5. Jakie jest zastosowanie materiałów odżywiających?

4.4.3. Ćwiczenia

Ćwiczenie 1

Usuń plamy i zanieczyszczenia (np. plamy olejne, przebicia klejowe) z powierzchni

drewna.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) odszukać w literaturze informacje na ten temat,

2) użyć benzyny lub 20% acetonu,

3) w razie problemów podczas wywabiania powinieneś użyć sproszkowaną magnezję

i kredę, zmieszaną z benzyną,

4) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

– drewno z plamami olejnymi,

– benzyna, 20% aceton (substancje wybielające),

– maska ochronna,

– rękawiczki,

– szczoteczka,

– literatura pomocnicza z rozdziału 6.

„

Projekt wspó

łfinansowany ze środków Europejskiego Funduszu Społecznego”

30

4.4.4. Sprawdzian postępów

Czy potrafisz:

Tak Nie

1) wymienić jakie materiały zalicza się do materiałów malarskich?

¨

¨

2) wskazać zastosowanie rozpuszczalników?

¨

¨

3) podać zastosowanie rozcieńczalników?

¨

¨

4) podać zastosowanie materiałów wybielających?

¨

¨

5) podać zastosowanie materiałów odżywiających?

¨

¨

„

Projekt wspó

łfinansowany ze środków Europejskiego Funduszu Społecznego”

31

4.5. Rodzaje i sposoby obróbki wykończeniowej. Technologie

suche i mokre, stosowane materiały

4.5.1. Materiał nauczania

Wszystkie współcześnie stosowane sposoby wykończania powierzchni drewna i tworzyw

drzewnych dążą do wytworzenia powłoki lakierowej gładkiej, twardej i elastycznej, silnie

przylegającej do podłoża, odpornej na działanie wysokiej temperatury i związków

chemicznych używanych w gospodarstwie domowym [3, s. 226].

Celem wykończania powierzchni mebli jest:

–

zapełnienie porów drewna,

–

ochrona powierzchni przed uszkodzeniami mechanicznymi i zabrudzeniem,

–

ochrona przed wilgocią, powietrzem i światłem,

–

uatrakcyjnienie wyglądu wyrobu.

W obróbce skrawaniem naczynia i cewki drewna położone na jego powierzchni zostają

przecięte, tworząc nierówności i wgłębienia nazywane porami. Podczas użytkowania mebli

pory drewna są naturalnymi siedliskami kurzu, pyłu czy innych zanieczyszczeń,

powodujących szybsze zabrudzenie powierzchni wyrobu.

Wskutek zmian wilgotności drewno pęcznieje lub kurczy się. Prawie każda zmiana

objętości drewna w wyrobie pociąga za sobą rozluźnienie połączeń stolarskich. Zmiany

wymiarów elementów meblowych powodują zwiększenie lub zmniejszenie luzów między

podzespołami ruchomymi i stałymi w gotowym meblu.

Pod wpływem działania powietrza i światła naturalna barwa drewna ulega niekorzystnym

zmianom, co obniża estetyczny wygląd powierzchni drewna.

Podobnym zmianom ulegają tworzywa drzewne, choć ich charakter i nasilenie są nieco

odmienne.

Materiały malarsko-lakiernicze nanoszone są na powierzchnie w stanie płynnym i po

utwardzeniu tworzą płytki lakierowe. Powierzchnie, na które nanosi się materiały lakiernicze,

określa się mianem podłoża.

Współcześnie są stosowane następujące sposoby wykończania mebli:

–

barwienie drewna,

–

wykończanie kryjące,

–

wykończanie przezroczyste,

–

imitowanie rysunku drewna drukowaniem,

–

imitowanie rysunku drewna fladrowaniem (bardzo rzadko).

Barwa okleiny, pokrywającej widoczne powierzchnie mebli, nie zawsze odpowiada

stawianym wymaganiom. Zmiany barwy okleiny na całej powierzchni mebla lub na jego

odcinkach uzyskuje się przez barwienie barwnikami do drewna lub wytrawami. Niekiedy do

barwienia drewna może być również użyty amoniak w postaci gazowej, który łącząc się

z garbnikami lub z uprzednio nałożonymi substancjami chemicznymi, jak na przykład tanina,

powoduje zmiany barwy drewna na kolor brunatny.

Wykończanie przezroczyste uzyskujemy wtedy, gdy po wykończeniu powierzchni jest

widoczna faktura podłoża. Tego rodzaju wykończenie jest najczęściej stosowane we

współczesnych meblach.

Deficyt oklein szlachetnych gatunków drzew spowodował wprowadzenie wielobarwnego

drukowania imitacji rysunku drewna na powierzchniach elementów meblowych.

Fladrowanie jest to barwne malowanie struktury drewna narzędziami ręcznymi, obecnie

bardzo rzadko wykonywane.

„

Projekt wspó

łfinansowany ze środków Europejskiego Funduszu Społecznego”

32

Zakrycie struktury podłoża materiałami lakierniczymi daje w efekcie wykończenie

kryjące. Największe zastosowanie ma ono w meblach kuchennych oraz w meblach

specjalnego przeznaczenia, jak na przykład meble szpitalne, meble do przedszkoli czy

żłobków. Pracochłonność kryjącego wykończenia powierzchni elementów meblowych

skłania do oklejania powierzchni elementów mebli laminatami i foliami.

Wykończanie powierzchni mebli jest jeszcze ciągle bardzo kosztowne i pracochłonne.

Nawet zastosowanie pełnej mechanizacji i nowoczesnych materiałów lakierniczych zmienia

tylko w pewnej mierze niekorzystną sytuację. Dlatego dążenie chemików i technologów

meblarstwa zmierza do opracowania prostej metody nanoszenia gotowej powłoki lakierowej.

Od kilku lat jako powłoki elementów meblowych wprowadzono folie z tworzyw sztucznych,

tkaniny i laminaty [3, s. 277].

Folie imitujące okleiny szlachetne mogą tworzyć powierzchnię już wykończoną

całkowicie albo stanowią podłoże przeznaczone do dalszego wykończania. W pierwszym

wypadku folia jest przyklejana do podłoża i w ten sposób uzyskuje się gotową powłokę.

W drugim wypadku po przyklejeniu folii do elementu poddaje się ją wykończeniu

przezroczystemu w podobny sposób jak podłoże z okleiny. Należy jednak zaznaczyć,

że dotychczasowe imitacje oklein nie są doskonałe pod względem estetycznym i znajdują

wśród nabywców mebli wielu przeciwników. Być może dalszy rozwój chemii i doskonalenie

jakościowe i estetyczne folii może w przyszłości zrewolucjonizować wykończanie

powierzchni mebli.

Oklejanie mebli tkaninami w Polsce nie jest stosowane. Próby zastąpienia okleiny

tkaninami w stolikach okolicznościowych nie przynoszą pożądanych efektów estetycznych.

Szeroko stosowaną metodą w produkcji mebli kuchennych jest pokrywanie elementów

laminatami. Przede wszystkim oklejane laminatami są płyty poziome, jak płyty stołów, szafek

czy taboretów. Coraz częściej fabryki płyt wiórowych i pilśniowych twardych produkują

płyty o powierzchniach uszlachetnionych, a więc płyty z gotowymi powłokami lakierowymi

lub laminowanymi (płyty laminowane lub lakierowane). Przeniesienie czynności tworzenia

powłok lakierowych z fabryk mebli do przedsiębiorstw produkujących płyty jest korzystne,

szczególnie dla drobnych producentów mebli. Uzyskanie powłok kryjących w warunkach

niewielkiego zakładu jest pracochłonne, ponieważ zwykle odbywa się prymitywnymi

sposobami.

Zastosowanie kosztownych urządzeń do nanoszenia, suszenia i uszlachetniania powłok

jest nieopłacalne w niewielkiej produkcji.

Oprócz wyżej wymienionych sposobów wykończania powierzchni drewna niezmiernie

rzadko stosuje się piaskowanie, tj. działanie na drewno lite strumieniem piasku, jak również

działanie płomieniem, nazywane przypalaniem. Wymienione metody stosowane są jedynie

przy produkcji mebli artystycznych lub wzorowanych na ludowych.

Farby proszkowe. Wyroby epoksydowe proszkowe ze względu na wysoką temperaturę

wypalania stosuje się w przemyśle do malowania mebli metalowych, np. stelaży stołów,

krzeseł szkolnych. Farby te są mieszaniną stałą, odpowiednio rozdrobnionej żywicy

epoksydowej z pigmentami, środkami pomocniczymi oraz utwardzaczami. Wyroby te tworzą

powłokę w temperaturze 180

÷

230°C. Termoreaktywne żywice epoksydowe w początkowym

stadium utwardzania topnieją, uzyskując rozlewność po powierzchni, a następnie wchodzą

w reakcję poliaddycji z obecnym w kompozycji utwardzaczem. Powłoki z proszkowych farb

epoksydowych mają doskonałe właściwości użytkowe. Do zalet tych powłok zalicza się

całkowite wykorzystanie wyrobu, brak rozpuszczalników i wynikające stąd korzyści

w zakresie bhp i ochrony przeciwpożarowej oraz ekonomiczne. Farby proszkowe nanosi się

przez natrysk elektrostatyczny [2, s.104].

Technika softformingu polega na oklejaniu profilowym wąskich płaszczyzn płyt po

uprzednim zaokleinowaniu płaszczyzn szerokich. Do okleinowania profili prostych kształtów

„

Projekt wspó

łfinansowany ze środków Europejskiego Funduszu Społecznego”

33

można używać oklein naturalnych na nośniku z tkanin. Dzięki temu uzyskuje się zwiększenie

elastyczności okleiny, zapobiegający jej pękaniu podczas oklejania. Okleiny naturalne

przykleja się termoutwardzalnymi klejami mocznikowo- formaldehydowymi. Profile

o skomplikowanych kształtach okleja się termoplastycznymi dekoracyjnymi foliami

o grubości 0,3

÷

1,2 mm. Stosuje się najczęściej folie PVC.

Przed oklejaniem folie wstępnie uplastycznia się termicznie, następnie przykleja klejami

topliwymi, dyspersyjnymi na bazie kopolimerów winylowych, poliuretanowych i innymi

dostosowanymi do właściwości sklejanych materiałów oraz możliwości technicznych

urządzeń używanych do oklejania. W celu zwiększenia przyczepności folii w procesie

oklejania pokrywa się ich warstwy podłożowe związkami proadhezyjnymi (primerami)-

przede wszystkim silanami (związkami krzemu z wodorem), a także cyrkonianami,

izocyjanianami i tytanianami. Na profilowanie wąskie płaszczyzny płyt folia jest

zaprasowywana w specjalnych urządzeniach do oklejania za pomocą odpowiedniego zestawu

rolek, lub wyprofilowanych klocków [2, s.282].

Technika postfomingu polega na równoległym oklejaniu płaszczyzn szerokich, jak

i wąskich oraz różnych elementów profilowanych. W technice tej znajdują zastosowanie

specjalne dekoracyjne laminaty postformowalne. Powszechnie używa się do tego celu

laminatów cienkowarstwowych wysokociśnieniowych zwanych HPL. Surowcami do

produkcji laminatów HPL są odpowiednie papiery oraz folia ochronna syntetyczna lub

aluminiowa. Papiery przed sprasowaniem w laminat są poddawane impregnacji przy użyciu

żywic aminowych i fenolowych. Papier dekoracyjny impregnuje się żywicą MF. Pozostałe

papiery, których liczba warstw jest uzależniona od finalnej grubości laminatu, są nasycone

żywicą PF. Po wysuszeniu zaimpregnowanych papierów kompletuje się zestawy, które

poddaje się sprasowaniu w prasach wielopółkowych lub w procesie ciągły w jednopółkowych

prasach przelotowych. Kompletowanie zestawów do prasowania, załadunek prasy oraz

wyładunek gotowych laminatów są w znacznej mierze zautomatyzowane. Prasowanie

laminatów odbywa się w temperaturze 150

÷

170°C, w czasie dostosowanym do reaktywności

użytych do impregnacji żywic oraz grubości wysadu, przy ciśnieniu prasowania

przekraczającym 10 MPa. Po schłodzeniu ich strona podłożowa zazwyczaj jest szorstkowata

metodą szlifowania, co wydatnie zwiększa ich przyczepność do podłoża podczas oklejania.

Grubość produkowanych laminatów HPL zazwyczaj wynosi 0,3

÷

1,5 mm.

Magazynowane w odpowiednich warunkach laminaty HPL zachowują przydatność do

stosowania zwykle w okresie od kilku miesięcy do pół roku, licząc od daty ich produkcji.

Do płaszczyzn szerokich płyt wiórowych lub MDF o wykonanych odpowiednio profilach

przykleja się laminaty HPL przy użyciu różnych klejów, których asortyment wraz

z parametrami stosowania podano w tabeli 6. Do postformingowego oklejania profili płyt

najczęściej są stosowane specjalne kontaktowe kleje polioctanowinylowe (PVAC)

odpowiednio aktywizowane termicznie.

W procesie postformingowego przyklejania laminatów HPL do powierzchni tworzyw

drzewnych są stosowane liczne rozwiązania technologiczne, które wynikają zarówno

z właściwości używanych materiałów oraz przyjętych rozwiązań w zakresie termicznego

uplastyczniania i formowania laminatów, jak sposobu i warunków ich zaprasowywania.

Adhezja laminatów do oklejanego podłoża jest uzależniona przede wszystkim od rodzaju

użytego kleju, warunków aktywizacji, oraz temperatury i czasu klejenia.

„

Projekt wspó

łfinansowany ze środków Europejskiego Funduszu Społecznego”

34

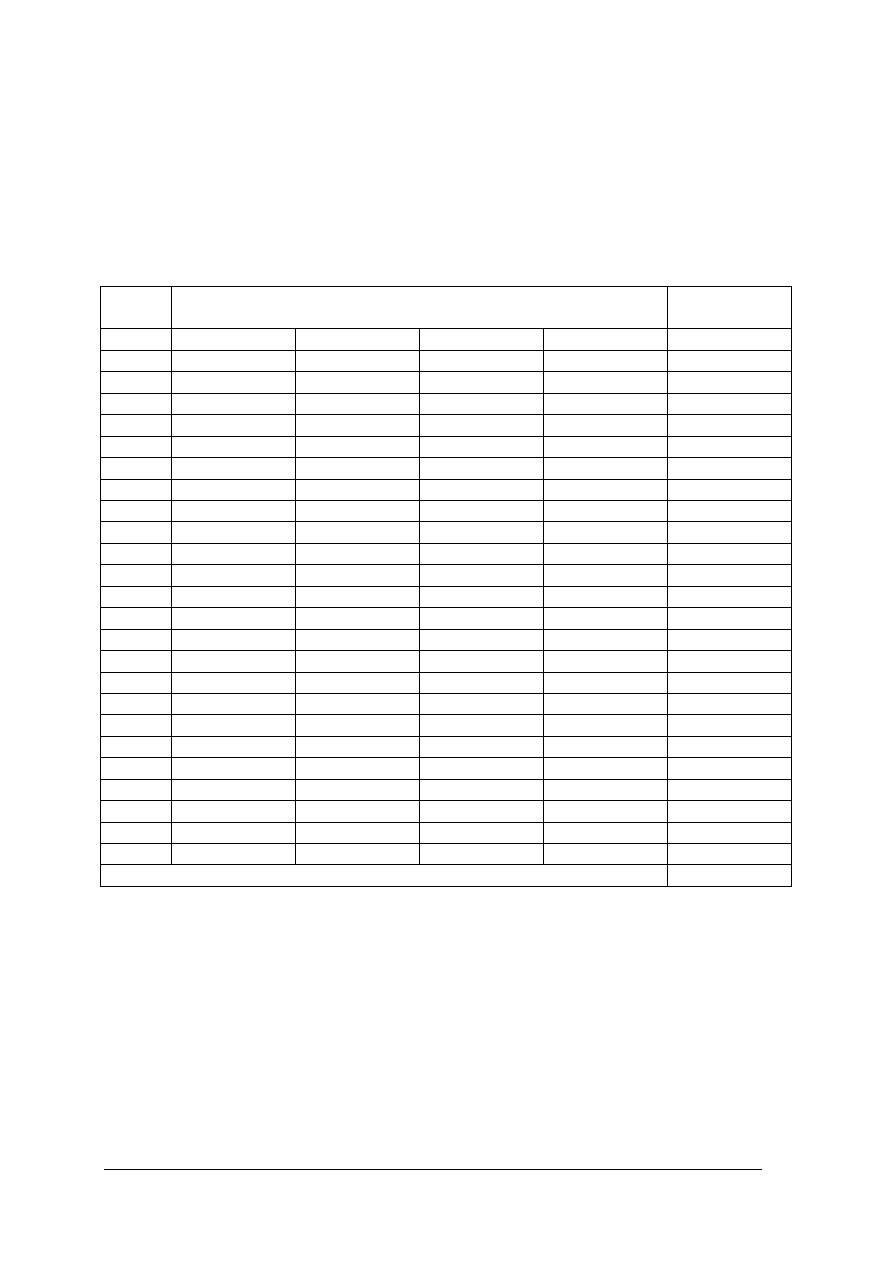

Tabela 6. Podstawowe rodzaje klejów oraz parametry ich stosowania w postformingowym naprasowaniu

laminatów HPL na powierzchnie elementów płytowych. [2, s.286]

Parametry oklejania

ciśnienie

temperatura prasy

Rodzaje klejów

ilość kleju

czas klejenia

prasowania

°C

g/m

2

min

MPa

20

30

40

Dyspersyjne kleje PV AC

90

÷

150

1

÷

30

ok. 0,3

8

÷

60 min

4

÷

12 min

45

÷

160 s

jednoskładnikowe

Dyspersyjne kleje PV AC

90

÷

150

1

÷

30 w zależności

ok. 0,3

wg zaleceń producenta kleju

dwuskładnikowe

od składu kleju

Kleje kondensacyjne* na bazie:

żywic UF i MUF

90

÷

150

2

÷

20

0,3

÷

0,5

15

÷

180 min

5

÷

30min

1

÷

12 min

żywic PF i RF

100

÷

180

2

÷

15

0,3

÷

0,5

ok. 8 h

zależnie od wymaganego

stopnia utwardzenia

Kleje kontaktowe

zależnie od rodzaju

co najmniej

z utwardzaczem

150

÷

250

kleju i temperatury

minimum 0,5

1 min

prasowania

lub bez utwardzacza

otoczenia

Kleje reaktywne**

150

÷

250

zależnie od rodzaju

0,3

÷

0,5

czas

prasowania

zależny

E

kleju

od reaktywności

NP

kleju oraz typu i rodzaju utwardzacza

PUR

Kleje topliwe

180

÷

300

bardzo krótki

walce, pręty, rol-

180

÷

220°C

ki dociskowe

(temperatura kleju)

* Międzynarodowe skróty nazw klejów i żywic klejowych:

UF- mocznikowo-formaldehydowe,

MUF- melaminowo-mocznikowo-formaldehydowe,

PF- fenolowo-formaldehydowe,

RF- rezorcynowo-formaldehydowe

** E- epoksydowe,

NP- nienasycone poliestrowe,

PUR- poliuretanowe.

4.5.2. Pytania sprawdzające

Odpowiadając na pytania sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jaki jest cel wykończania powierzchni mebli?

2. Jaka jest przyczyna powstawania porów?

3. Co to jest podłoże?

4. Jakie znasz współczesne sposoby wykończania mebli?

5. Kiedy uzyskujemy przezroczyste wykończenie mebli?

6. Co to jest fladrowanie?

7. Co to jest piaskowanie?

8. Jakie jest zastosowanie folii imitujących okleiny szlachetne ?

„

Projekt wspó

łfinansowany ze środków Europejskiego Funduszu Społecznego”

35

4.5.3. Ćwiczenia

Ćwiczenie 1

W oparciu o dostępną Ci literaturę i Internet odszukaj informacje na temat celów

wykańczania mebli i opisz je.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) odszukać informacje w literaturze dotyczące zagadnienia,

2) przeszukać Internet pod kątem tematu,

3) przedstawić wyniki poszukiwań w formie opisowej,

4) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

– notatnik,

– ołówek/długopis,

– literatura z rozdziału 6,

– komputer z dostępem do Internetu.

Ćwiczenie 2

W oparciu o dostępną Ci literaturę i Internet odszukaj informacje dotyczące zalet i wad

laminatów. Wyniki przedstaw w formie pisemnej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) odszukać informacje w literaturze dotyczące zagadnienia,

2) przeszukać Internet pod kątem tematu,

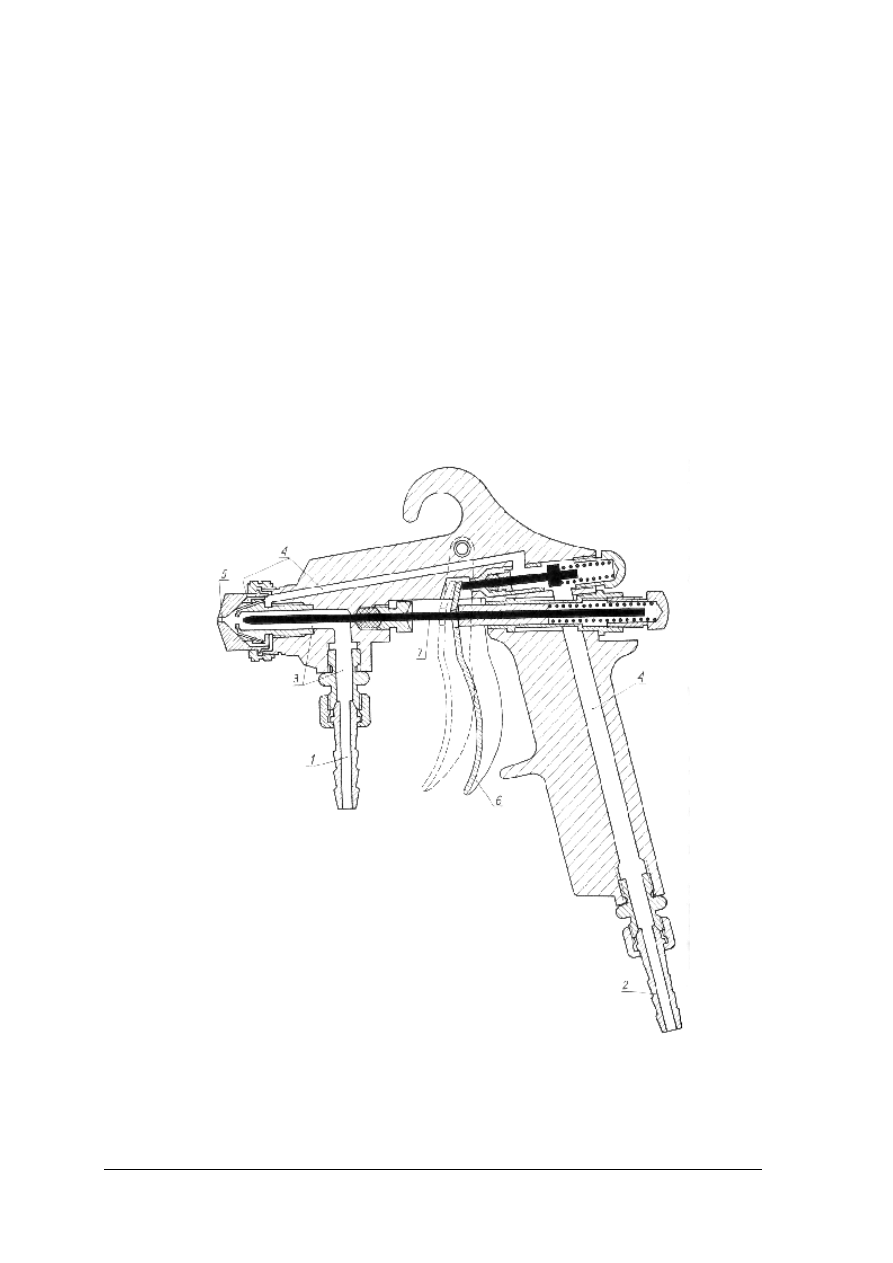

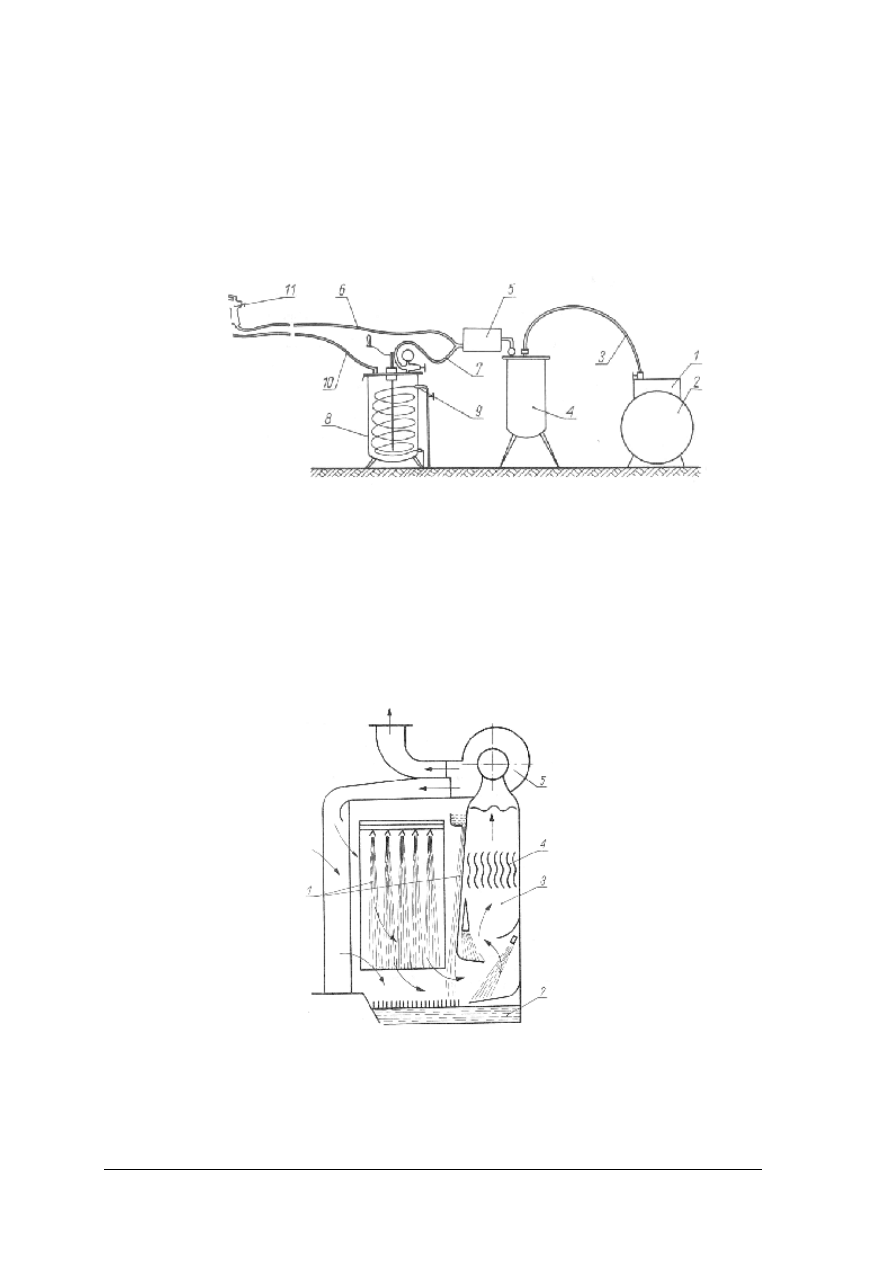

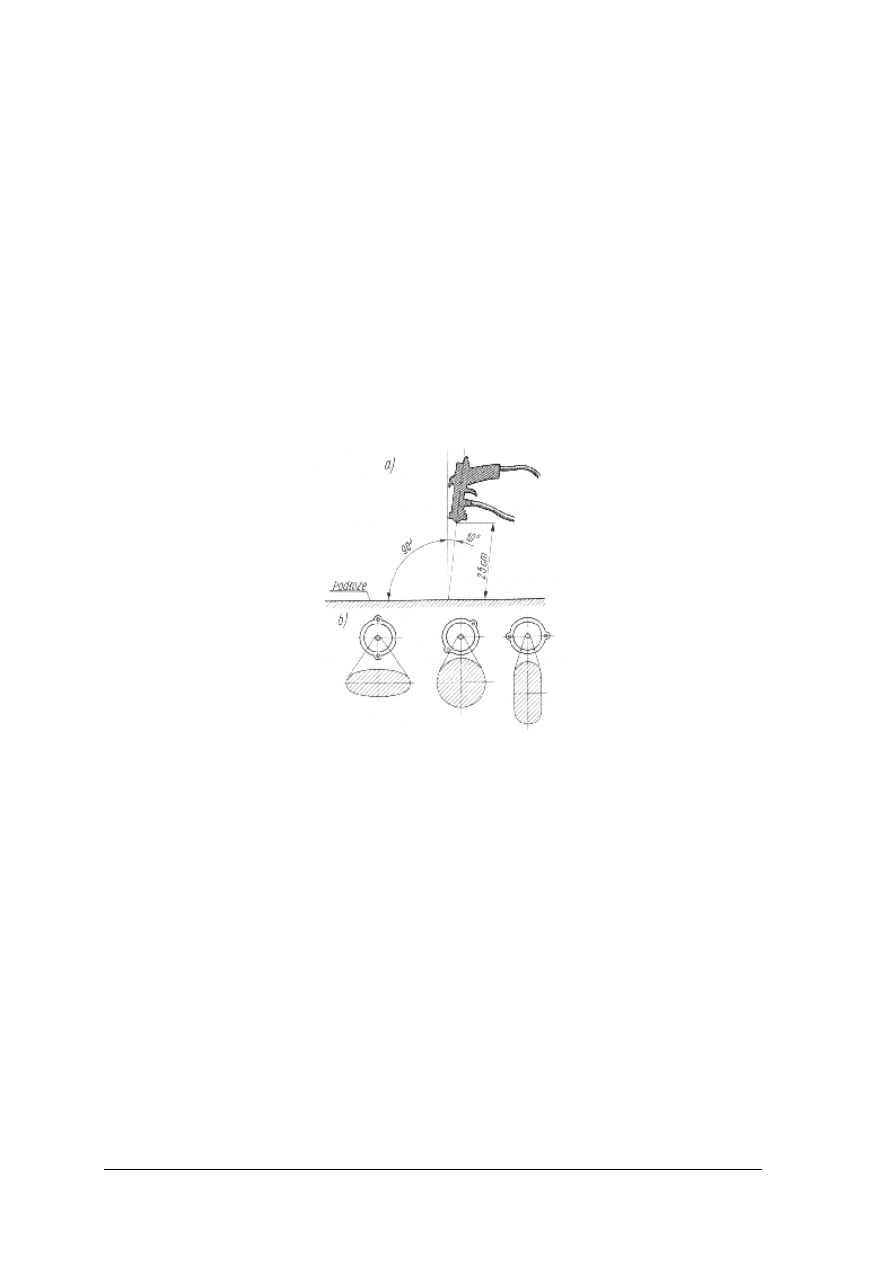

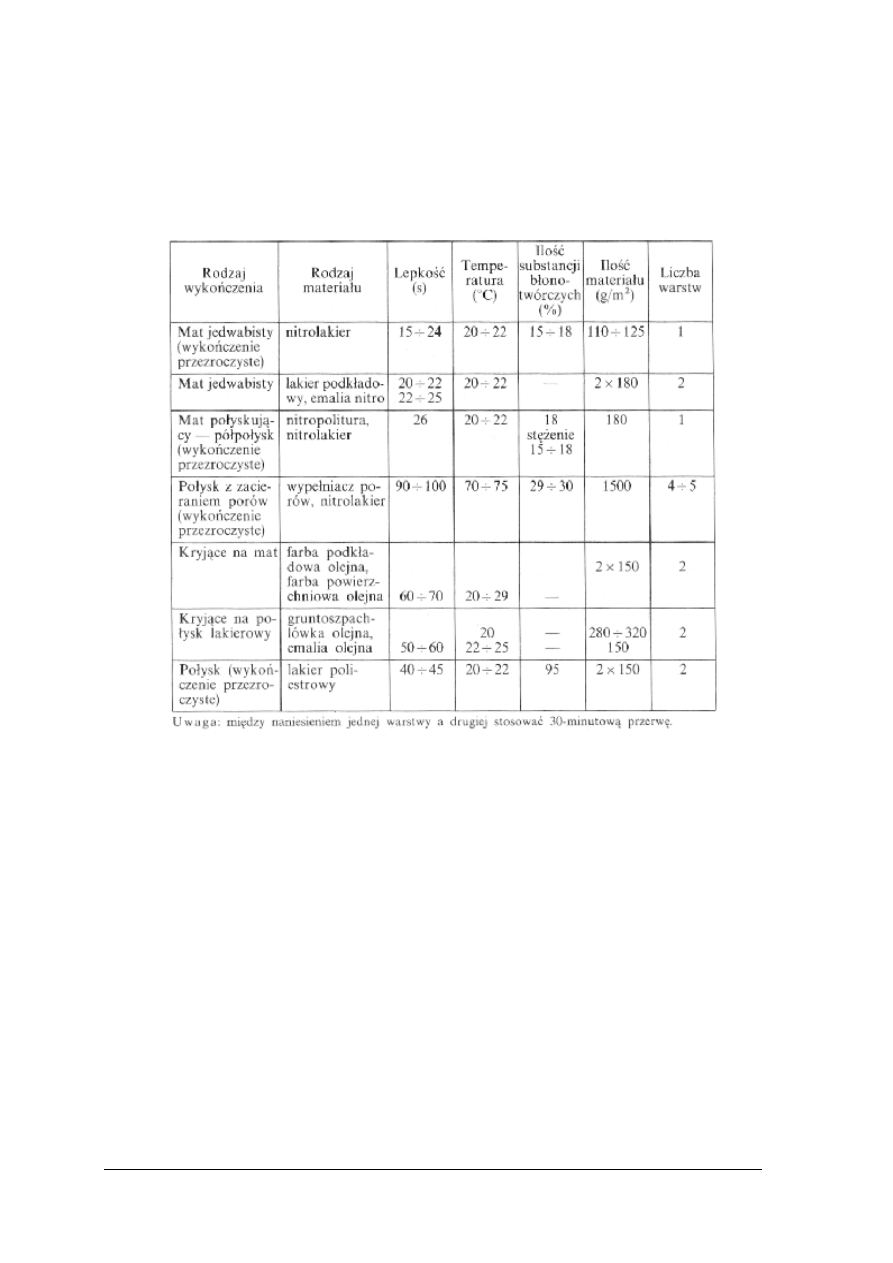

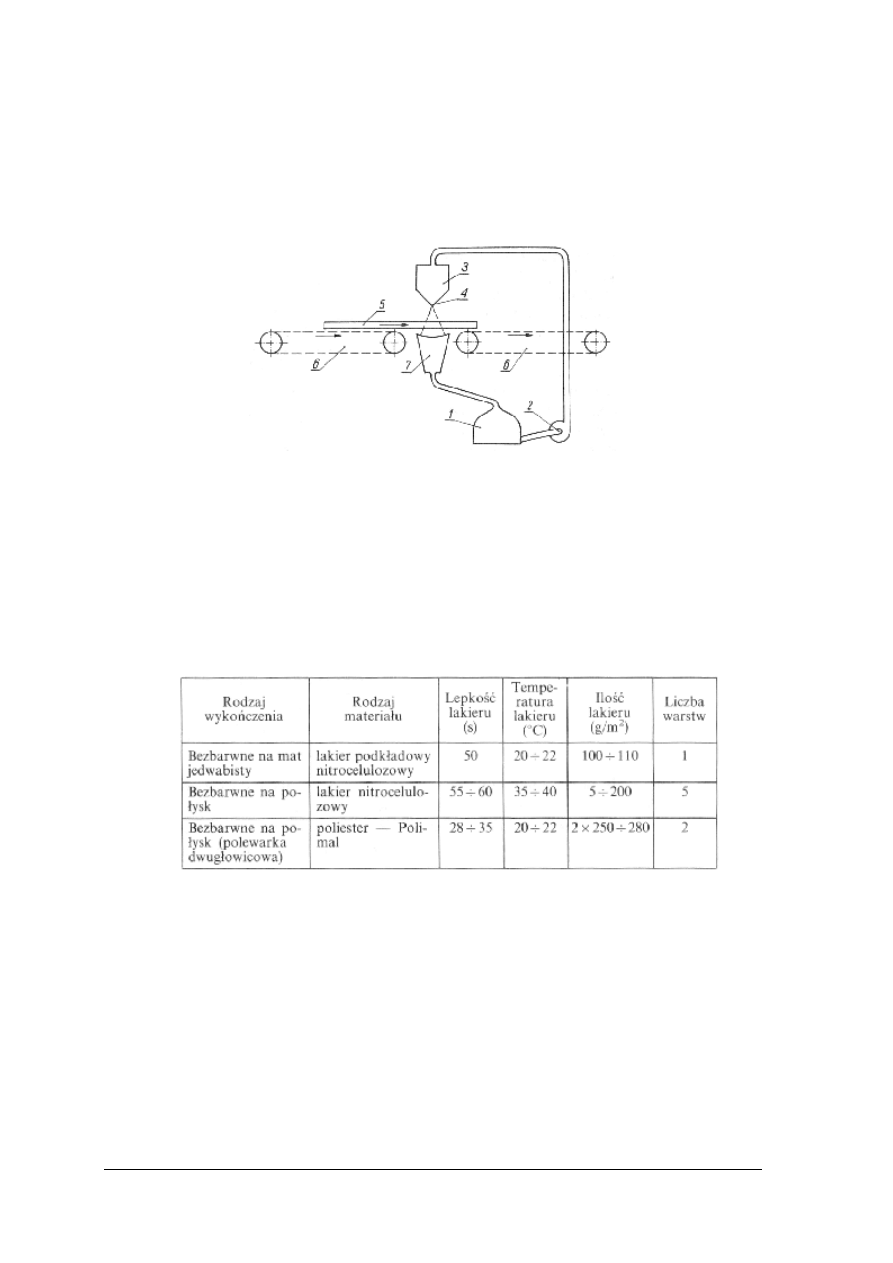

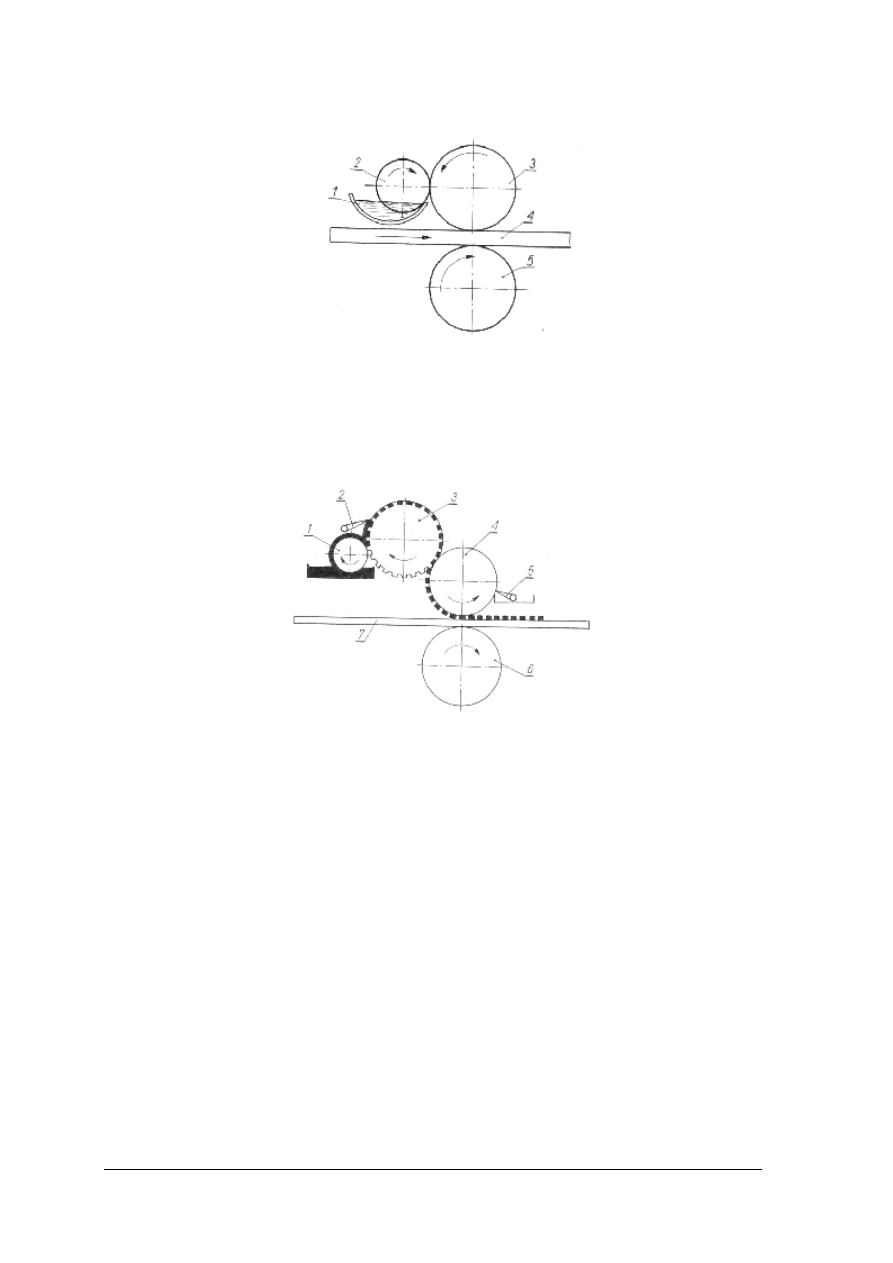

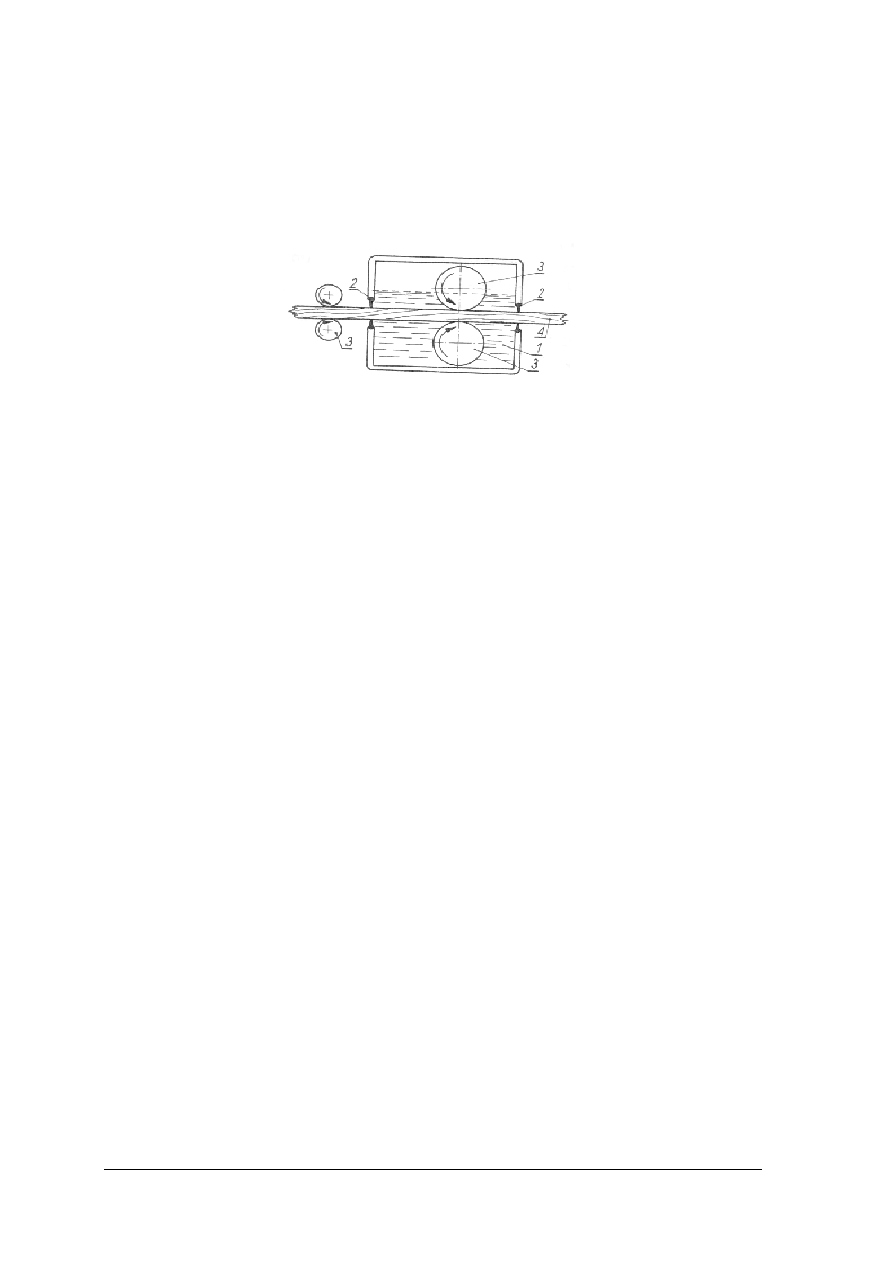

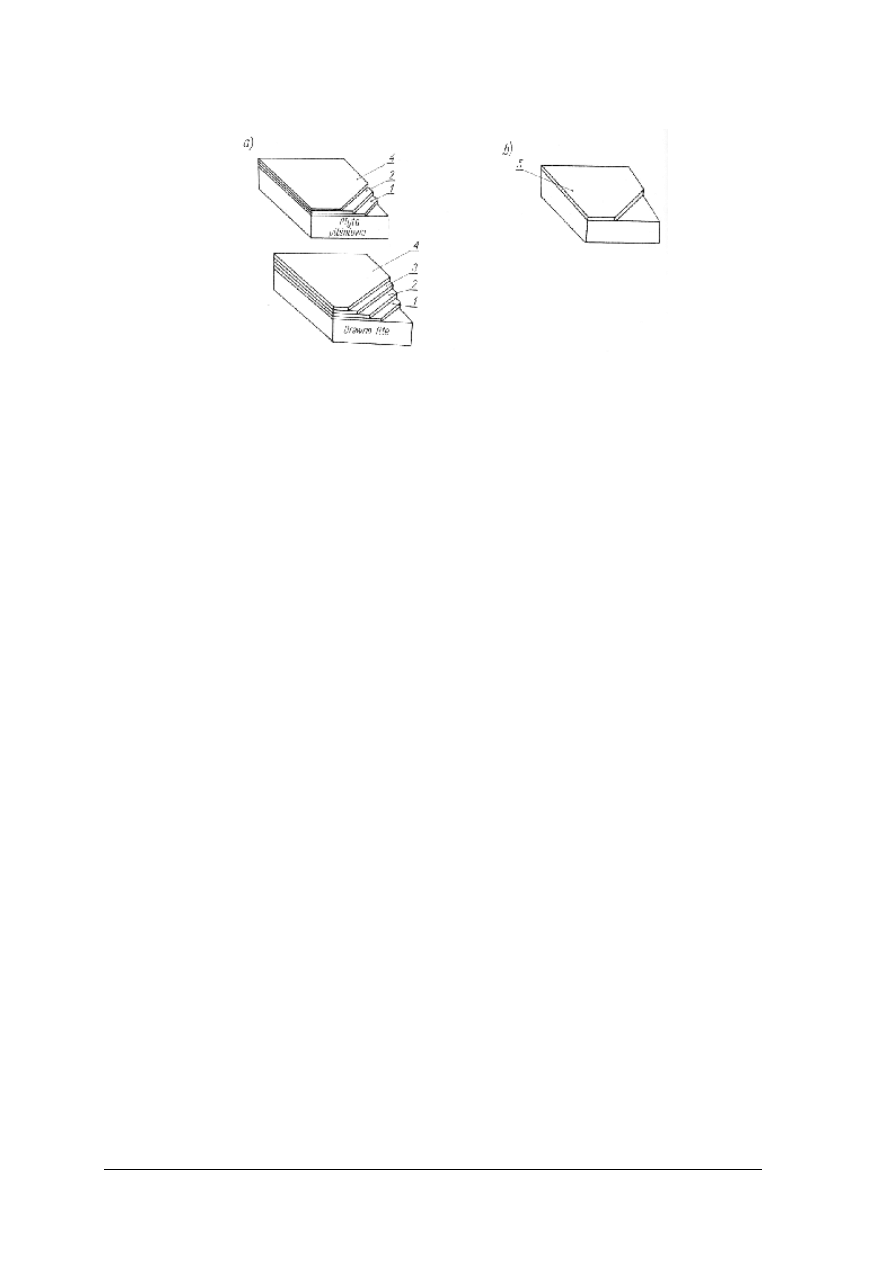

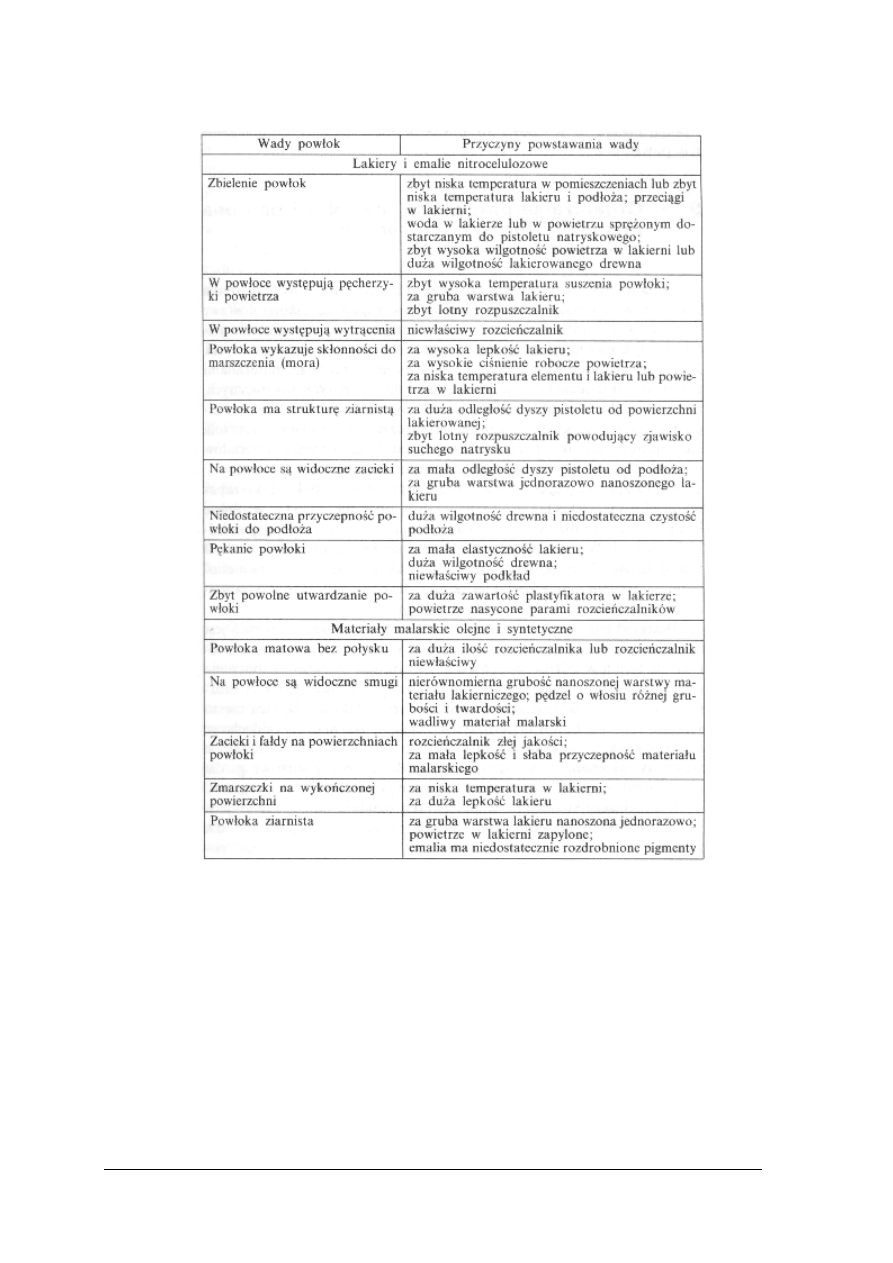

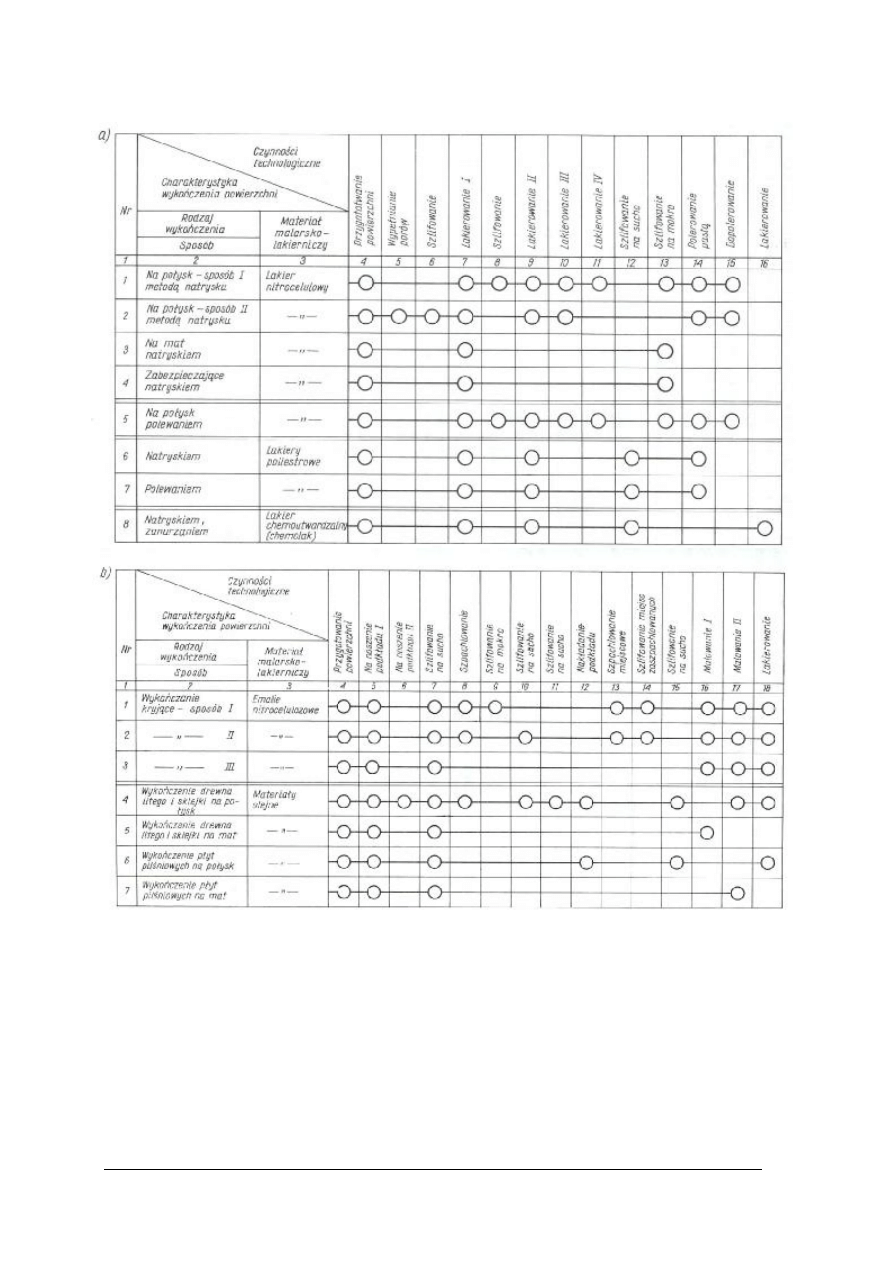

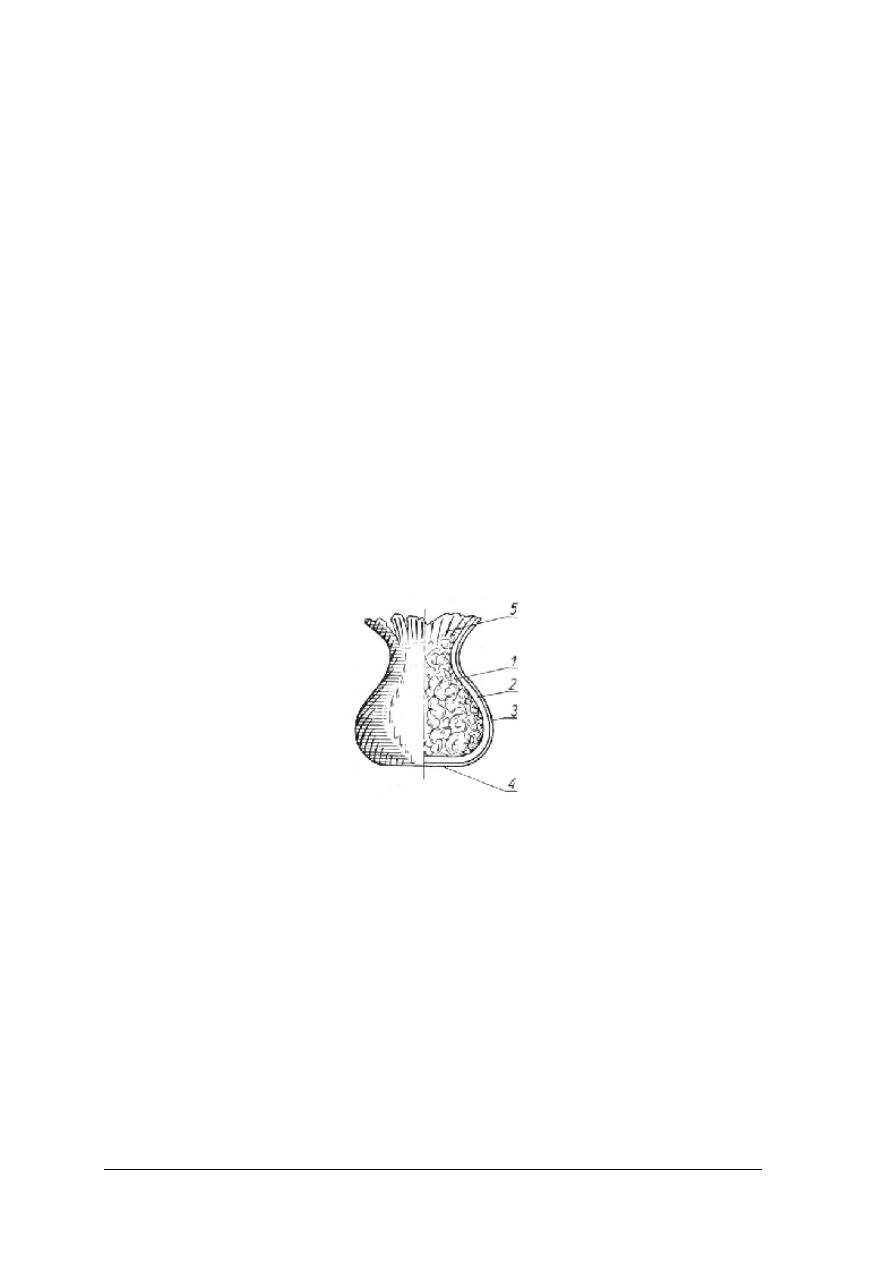

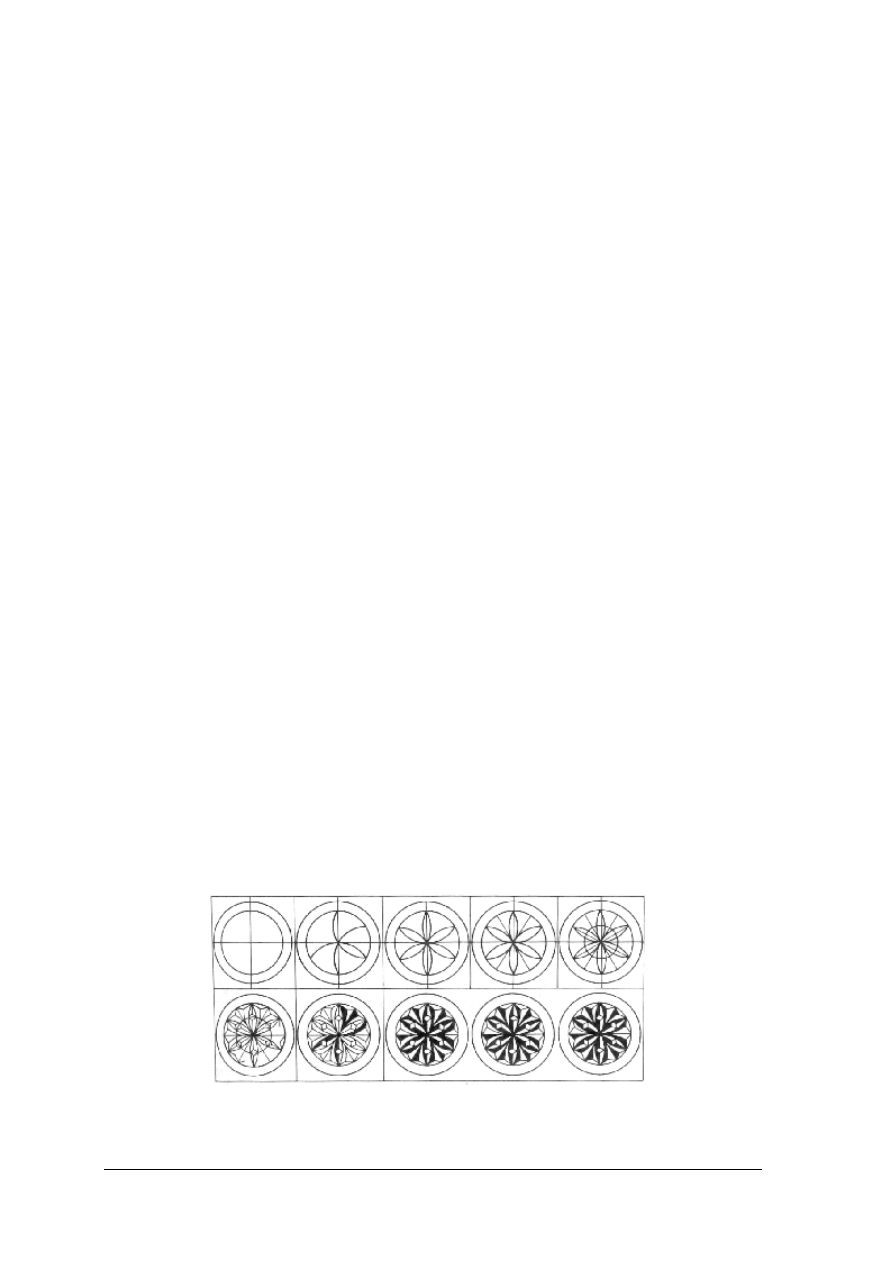

3) przedstawić wyniki poszukiwań w formie opisowej,