Dzień w zautomatyzowanym logistycznym centrum części

zamiennych Jungheinrich

W niewielkim Kaltenkirchen, na północ od Hamburga, powstał jeden z

najnowocześniejszych automatycznych magazynów w Europie. To centrum części

zamiennych do wózków widłowych Jungheinrich. Inwestycję za ok. 35 mln euro otwarto

we wrześniu 2013 r. Miesiąc później redakcja „Warehouse Monitor” pojechała

zobaczyć, jak to wszystko wygląda i jak działa.

Gdyby, dojeżdżając do celu, ktoś miał jeszcze jakieś wątpliwości, jaka firma

pracuje w tym magazynie, to widok głównej fasady szybko powinien je rozwiać. Przez

całą jej wysokość biegnie żółty pasek przeszklenia, a więc w kolorze charakterystycznym

właśnie dla Jungheinrich, producenta wózków widłowych. Magazyn oficjalnie otwarto na

początku września. Gdy miesiąc później mogłem go zobaczyć w trakcie wizyty „na żywo”,

pachniał więc jeszcze nowością.

Konieczność dostaw 24 godziny na dobę 7 dni w tygodniu

Łatwo można było odczuć, jak bardzo niemiecki

producent wózków, który w 2013 r. świętował swoje 60. „urodziny”, jest dumny ze swej

najnowszej inwestycji. Przedstawiciele firmy w rozmowie z „Warehouse Monitor”

podkreślali, że warto jest patrzeć na to centrum nie tylko jak na obiekt magazynowy, ale

przede wszystkim jak na otwartą na przyszłość opcję zarządzania globalną logistyką

części zamiennych.

Pomimo tego, że centrum w Kaltenkirchen zostało już wciągnięte na listę

inwestycji referencyjnych Jungheinrich – to jednak jego wyjątkowość ma polegać nie

tylko na ultranowoczesnej infrastrukturze technicznej. Główną rolę bowiem odgrywa

sama koncepcja budowy centrum, która nie została wyłącznie skoncentrowana na tym,

co jest „tu i teraz”, ale też opiera się na prognozie, jak będzie wyglądać logistyka części

zamiennych w następnych latach. Aby obiekt mógł rosnąć wraz z potrzebami rynku,

został zbudowany w taki sposób, aby go można było łatwo rozbudowywać, jeśli tylko taka

będzie potrzeba. Co ta orientacja na przyszłość jeszcze oznacza w praktyce? To przede

wszystkim trzymanie się nowoczesnych koncepcji logistycznych ukierunkowanych na

optymalizację zarządzania częściami zamiennymi. To także uwzględnienie opcji dostaw

24 godziny na dobę, które mają dotrzeć do niemal każdego miejsca na świecie. A

wszystko to dokonywane szybciej i z większą efektywnością. Skala globalnych wyzwań

serwisowych, które stoją przed Jungheinrich, jest naprawdę spora, a opisują je duże

liczby: 3800 inżynierów serwisowych; 250 tys. części; 2,5 mln dostaw rocznie…

Zapanowanie nad logistyką tego typu działań jest więc w wielu przypadkach kluczowym

wymaganiem, jakie stoi przed producentem wózków.

Inwestycja za 35 mln euro

Poziom inwestycji związanych z budową centrum w

Kaltenkirchen również dotyka wielkich liczb – ok. 35 mln euro. Nieruchomość

zlokalizowana na terenie działki mającej 65 tys. m

2

ma ok. 20 tys. m

2

powierzchni, która

jest przeznaczona na logistykę magazynową. Jednym z głównych elementów składowych

kompleksu magazynowego jest wysoki na 31 metrów magazyn wysokiego składowania.

W sumie w centrum może pomieścić się ok. 65 tys. artykułów – na 110 tys.

magazynowych slotów. Wydajność tego magazynu wynosi nieco powyżej 1000 list

produktów na godzinę, a to zezwala na dostarczanie części w trzech różnych strefach

czasowych – do Ameryki, Europy Centralnej oraz do Azji.

– Tym sposobem Jungheinrich ustanawia nowy standard w logistyce części i

rozwija swój poziom dostępności części do ponad 98% dla swoich klientów prowadzących

działalność globalną – mówi Dirk Schulz, szef Serwisu Grupy Jungheinrich.

Z pewnością ważne jest to, że Jungheinrich, który jest również generalnym

wykonawcą kompletnych systemów logistycznych, niejako budował centrum na swoje

potrzeby. Firma w pełni zaprojektowała i postawiła centralny magazyn. Dość powiedzieć,

że obok automatyki i wózków widłowych, w magazynie wdrożono również system

zarządzania klasy WMS oraz techniki sterowania, które również są produktami

Jungheinrich.

Nie ma części, nie ma serwisu

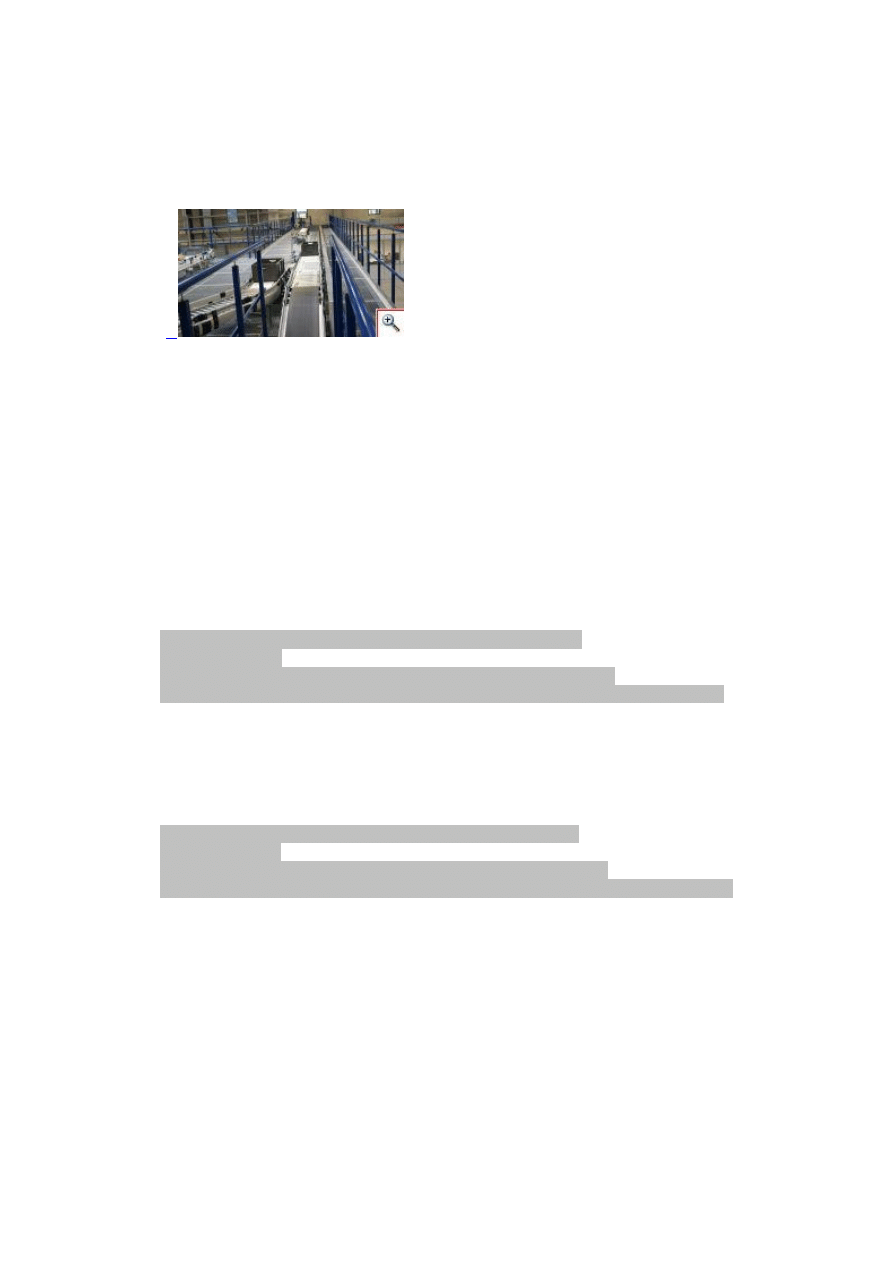

Tempo budowy było bardzo szybkie, szczególnie jak

na skalę inwestycji. Na starcie mogliśmy zobaczyć film, w którym w 4 minuty pokazano,

jak w ciągu 1,5 roku powstał budynek, którego najwyższa część – wspomniany już

wcześniej samonośny magazyn wysokiego składowania – ma 31 metrów wysokości. W

budynku o długości 91 metrów jest 7 rzędów regałów, w których składowanie odbywa się

na pojedynczą głębokość – ok. 21 tys. lokacji. Układnice magazynowe mogą tam

wykonać 30 podwójnych cyklów na godzinę.

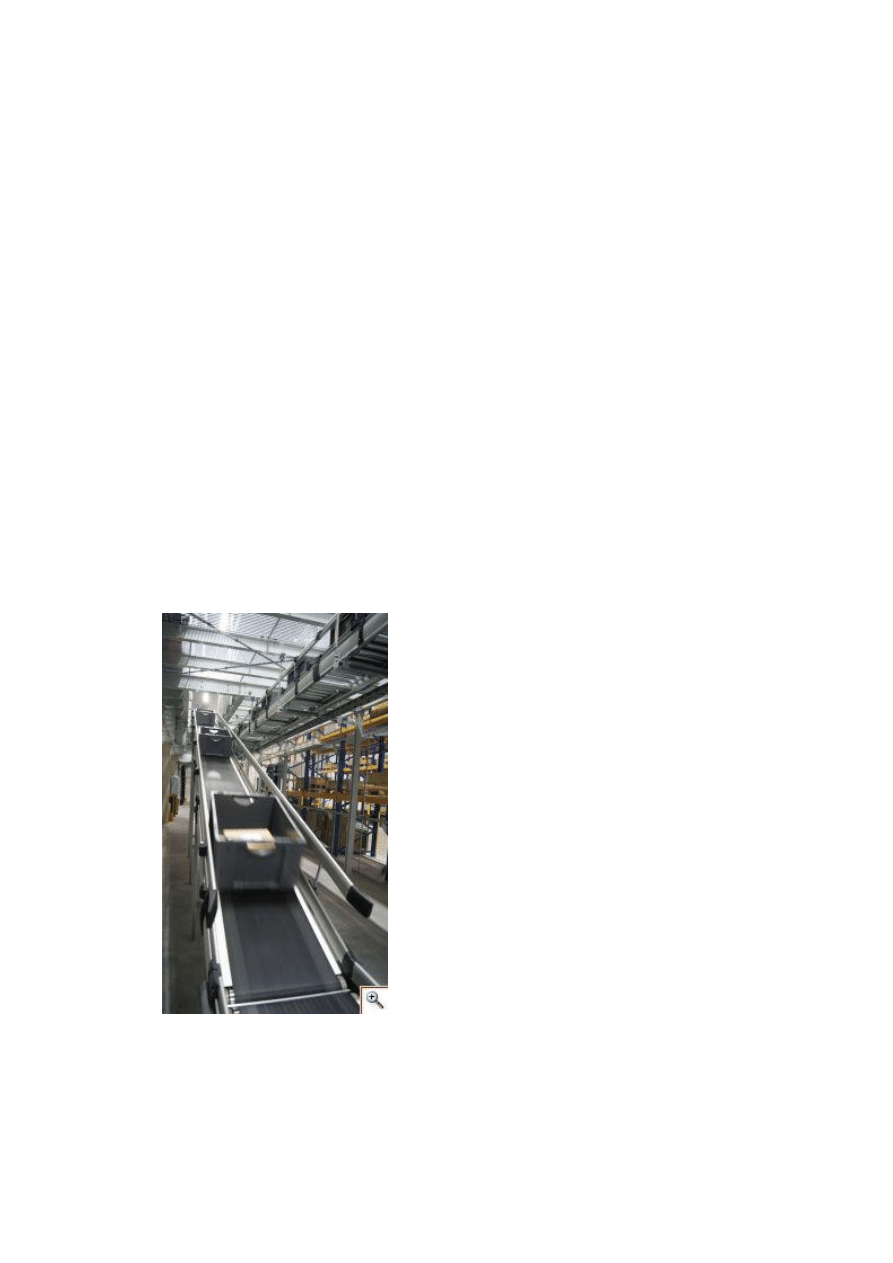

Wrażenie robi też magazyn automatyczny typu mini-load, w którym składowane są

mniejsze jednostki ładunkowe. Ma on 61 metrów długości, 33 szerokości i 11 metrów

wysokości. Jego sercem jest 8 rzędów automatycznych regałów, które pozwalają

składować towary na podwójną głębokość. Układnice wykonują w ciągu jednej godziny

150 podwójnych cyklów. W sumie w tej części znajduje się 80 tys. lokacji.

Przeprowadzka do centralnego magazynu części zamiennych do Kaltenkirchen

odbyła się w sierpniu br. W nowym centrum pracuje ok. 250 osób, które przeniosły się z

dotychczasowego magazynu zlokalizowanego w Norderstedt. Koncepcja centrum nie

zakłada tego, że mogą być miejsca, które jeśli nie bezpośrednio, to pośrednio nie służą

optymalnej logistyce części. Dość powiedzieć, że dotyczy to także części biurowej w

Kaltenkirchen. To w sumie 3,8 tys. m

2

„open space". Drogi komunikacji pomiędzy

członkami zespołu zostały zorganizowane tak, aby przychodzące zamówienia mogły

zostać zrealizowane w sposób jak najbardziej wydajny.

W trakcie prezentacji wstępnej, opisującej, jak

działa centrum, pojawiło się wiele mówiące hasło, które definiuje cele, jakie postawili

sobie projektanci: „Nie ma części – nie ma serwisu!". Z tej perspektywy inwestycja 35

mln euro w magazyn centralny wydaje się być jak najbardziej uzasadniona. Można

byłoby nawet powiedzieć – nie ma nowoczesnej logistyki bez jej nowoczesnej wizji. W

Kaltenkirchen można zatem zobaczyć to, jak celowa innowacyjność w magazynie wygląda

w praktyce.

Centrum w Kaltenkirchen - ważne liczby

Samonośny magazyn wysokiego składowania:

•długość – 91 m; szerokość – 32 m i wysokość – 31 m;

•21 168 lokacji;

•7 rzędów regałów – składowanie na pojedynczą głębokość;

•30 podwójnych cyklów wykonywanych w ciągu godziny przez układnice.

Automatyczny magazyn typu mini-load (mniejsze jednostki ładunkowe):

•długość – 61 m; szerokość – 33 m; wysokość – 11 m;

•80 tys. lokacji;

•8 rzędów regałów – składowanie na podwójną głębokość;

•150 podwójnych cyklów wykonywanych w ciągu godziny przez układnice.

Wyszukiwarka

Podobne podstrony:

11 Logistyka zaopatrzenia Zakupy części zamiennychid 12754 ppt

LOGISTYKA ZAOPATRZENIA- Zakupy części zamiennych, Logistyka, Logistyka zaopatrzenia

11 Logistyka zaopatrzenia Zakupy części zamiennychid 12754 ppt

Katalog części zamiennych Komar typ 2320, 2328, 2330, 2350, 2360, 2361

Katalog części zamiennych do układu wtrysku paliwa pp6m do ciągników 6 cylindrowych (2)

Grondys Klasyfikacja zapasu części zamiennych

Myjka części zamiennych, Instrukcje-Bezpiecznej Pracy

Junak M10 Katalog Części Zamiennych

Wykonanie usługi montażu części zamiennej

Informacja o otrzymaniu części zamiennych

Osprzet i czesci zamienne id 34 Nieznany

Katalog Czesci Zamiennych SHL M17 gazela

MM czesci zamienne do alternatorow i rozrusznikow 2005[1]

Instrukcja bhp dla myjki części zamiennych

FIAT 500 Katalog części zamiennych

Katalog części zamiennych Komar typ 2320, 2328, 2330, 2350, 2360, 2361

więcej podobnych podstron