„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Dorota Niedzielska-Barczyk

Wytwarzanie wyrobów z mas lejnych 311[30].Z3.10

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Jolanta Skoczylas

mgr inż. Teresa Traczyk

Opracowanie redakcyjne:

mgr inż. Dorota Niedzielska-Barczyk

Konsultacja:

mgr inż. Gabriela Poloczek

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 311[30].Z3.10

„Wytwarzanie wyrobów z mas lejnych”, zawartego w modułowym programie nauczania dla

zawodu technik technologii ceramicznej.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenie

6

4. Materiał nauczania

7

4.1. Masa lejna

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

9

4.1.3. Ćwiczenia

9

4.1.4. Sprawdzian postępów

12

4.2. Formy gipsowe

13

4.2.1. Materiał nauczania

13

4.2.2. Pytania sprawdzające

15

4.2.3. Ćwiczenia

15

4.2.4. Sprawdzian postępów

16

4.3. Metody odlewania półfabrykatów z mas lejnych

17

4.3.1. Materiał nauczania

17

4.3.2. Pytania sprawdzające

21

4.3.3. Ćwiczenia

21

4.3.4. Sprawdzian postępów

24

4.4. Suszenie i wypalanie ceramiki szlachetnej

25

4.4.1. Materiał nauczania

25

4.4.2. Pytania sprawdzające

29

4.4.3. Ćwiczenia

29

4.4.4. Sprawdzian postępów

31

4.5. Metody zdobienia ceramiki szlachetnej

32

4.5.1. Materiał nauczania

32

4.5.2. Pytania sprawdzające

35

4.5.3. Ćwiczenia

35

4.5.4. Sprawdzian postępów

36

5. Sprawdzian osiągnięć

37

6. Literatura

42

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik ten pomoże Ci w przyswajaniu wiedzy kształtowaniu umiejętności z zakresu

wytwarzania wyrobów ceramicznych z mas lejnych.

W poradniku zamieszczono:

−

wymagania wstępne – wykaz umiejętności, jakie powinieneś posiadać przed

przystąpieniem do realizacji programu jednostki modułowej,

−

cele kształcenia – wykaz umiejętności, jakie ukształtujesz podczas pracy z tym

poradnikiem,

−

materiał nauczania – czyli podstawy teoretyczne, które będą pomocne podczas realizacji

ćwiczeń,

−

pytania sprawdzające, które pomogą Ci sprawdzić, czy opanowałeś materiał

zamieszczony w poradniku i zapoznałeś się z literaturą podaną na końcu poradnika,

−

ćwiczenia, które umożliwią Ci nabycie umiejętności praktycznych,

−

sprawdzian osiągnięć,

−

wykaz literatury, z jakiej możesz korzystać podczas nauki.

W materiale nauczania zostały omówione zagadnienia odnośnie właściwości mas

lejnych, produkcji mas lejnych, metod odlewania różnych wyrobów z masy lejnej oraz

sposoby wykończania wyrobów po uformowaniu z masy lejnej, a także suszenie, wypalanie

i zdobienie wyrobów ceramiki szlachetnej.

Podstawowym celem programu jednostki modułowej jest ukształtowanie umiejętności

przygotowania gęstw mas lejnych oraz wytwarzania wyrobów z masy lejnej różnymi

sposobami, a także sposobów zdobienia ceramiki szlachetnej. Z rozdziałem „Pytania

sprawdzające” możesz zapoznać się:

−

przed przystąpieniem do rozdziału „Materiał nauczania” – poznając przy tej okazji

wymagania wynikające z potrzeb zawodu,

−

po zapoznaniu się z rozdziałem „Materiał nauczania”, aby sprawdzić stan swojej wiedzy,

która będzie Ci potrzebna do wykonania ćwiczeń.

Kolejnym etapem nauki będzie wykonanie ćwiczeń, których celem jest uzupełnienie

i utrwalenie informacji. Wykonując ćwiczenia zaproponowane w poradniku lub

przygotowane przez nauczyciela, nabędziesz umiejętności sporządzania gęstw mas lejnych

i sposobów odlewania różnych wyrobów ceramicznych, poznasz sposoby zdobienia.

Po wykonaniu ćwiczeń sprawdź poziom swoich postępów rozwiązując „Sprawdzian

postępów”, który umieszczono po ćwiczeniach. Odpowiedzi „NIE” wskazują na luki

w Twojej wiedzy, informują Cię również, jakich aspektów dotyczących prezentowanej tu

tematyki jeszcze dobrze nie poznałeś. Oznacza to także powrót do treści, które nie są

dostatecznie opanowane.

Poznanie przez Ciebie wszystkich lub określonej części wiadomości będzie stanowiło dla

nauczyciela

podstawę

przeprowadzenia

sprawdzianu

przyswojonych

wiadomości

i ukształtowanych umiejętności. W tym celu nauczyciel posłuży się zestawem zadań

testowych, zawierającym różnego rodzaju zadania. W rozdziale 5 tego poradnika jest

zamieszczony przykładowy zestaw zadań testowych, zawiera on:

−

instrukcję, w której omówiono tok postępowania podczas przeprowadzania sprawdzianu,

−

zadania testowe,

−

przykładową kartę odpowiedzi, w której wpiszesz odpowiedzi.

Będzie to stanowić dla Ciebie trening przed sprawdzianem zaplanowanym przez nauczyciela.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

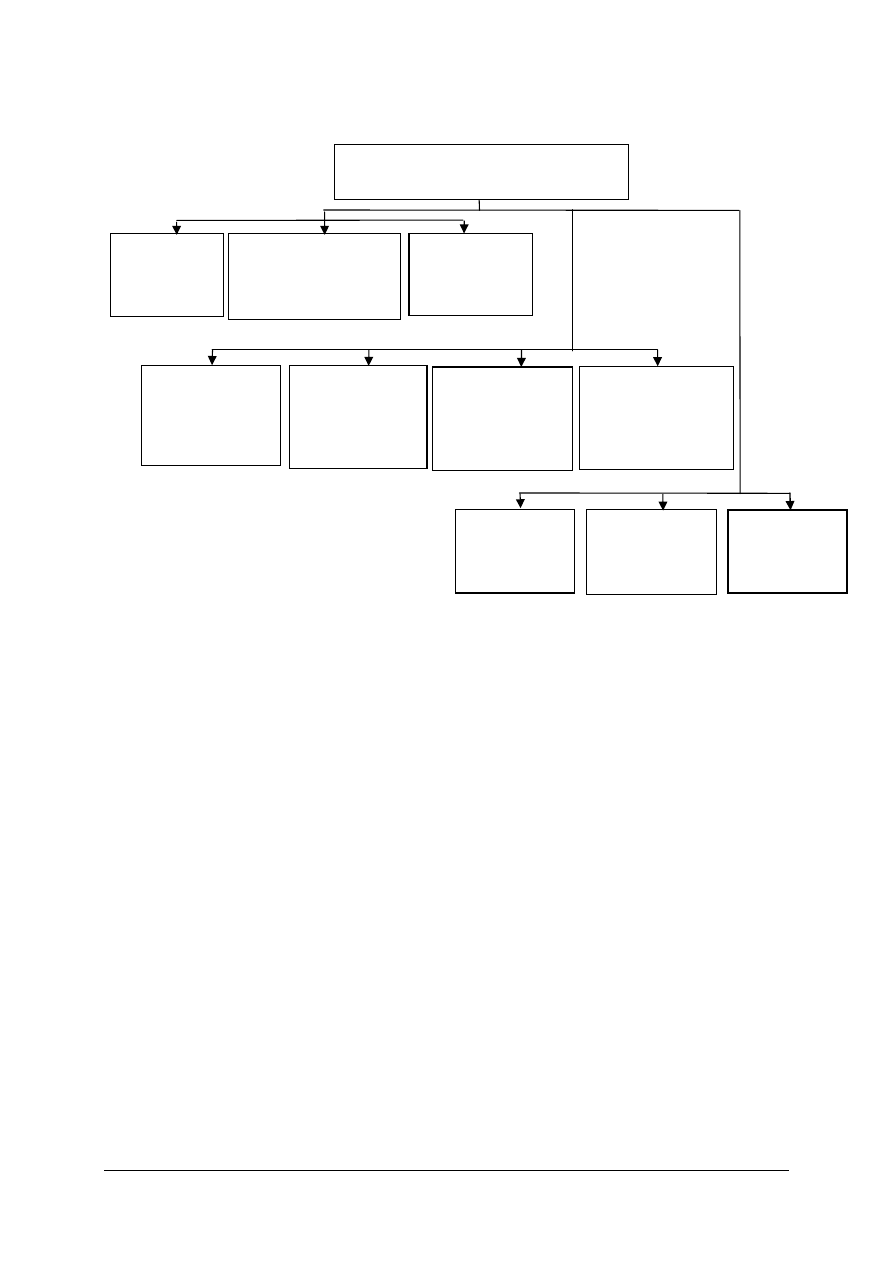

Schemat układu jednostek modułowych

311[30].Z3.01

Dobieranie

surowców

ceramicznych

311[30].Z3.02

Stosowanie maszyn

i urządzeń w produkcji

wyrobów ceramicznych

311[30].Z3

Technologia wytwarzania wyrobów

ceramicznych

311[30].Z3.03

Użytkowanie

suszarń i pieców

ceramicznych

311[30].Z3.05

Organizowanie

procesu produkcji

materiałów

ogniotrwałych

311[30].Z3.06

Organizowanie

procesu produkcji

ceramiki

szlachetnej

311[30].Z3.07

Organizowanie

procesu produkcji

ceramiki technicznej

i specjalnej

311[30].Z3.09

Wytwarzanie

wyrobów z mas

sypkich

311[30].Z3.10

Wytwarzanie

wyrobów

z mas lejnych

311[30].Z3.04

Organizowanie

procesu produkcji

ceramiki

budowlanej

311[30].Z3.08

Wytwarzanie

wyrobów z mas

plastycznych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

stosować przepisy bezpieczeństwa i higieny pracy przy wykonywaniu czynności

związanych z uruchamianiem urządzeń do przygotowania surowców i przygotowania

mas ceramicznych,

−

posługiwać się symboliką chemiczną,

−

posługiwać się umowną symboliką maszyn i urządzeń stosowaną w przemyśle

ceramicznym,

−

rozpoznawać surowce ceramiczne,

−

stosować terminologię z zakresu chemii ceramicznej,

−

czytać ze zrozumieniem,

−

korzystać z różnych źródeł informacji, w tym z Internetu,

−

pracować w grupie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

–

rozróżnić podstawowe surowce na masy lejne,

–

scharakteryzować właściwości mas lejnych,

–

wykonać badania technologiczne mas lejnych,

–

ocenić przydatność mas lejnych na podstawie prostych badań technologicznych,

–

scharakteryzować upłynniacze,

–

sporządzić gęstwy mas lejnych,

–

określić zastosowanie i właściwości gipsu modelarskiego,

–

scharakteryzować etapy przygotowania modelu, formy modelowej, formy matki i formy

roboczej gipsowej,

–

przygotować formę gipsową,

–

odlać wyroby cienkościenne,

–

wykonać proste zdobienia wyrobów ceramiki szlachetnej,

–

wykonać pod nadzorem wypalanie wyrobów,

–

wykończyć wyroby po uformowaniu,

–

scharakteryzować wyroby ceramiczne formowane z mas lejnych,

–

zastosować przepisy bezpieczeństwa i higieny pracy oraz ochrony przeciwpożarowej

podczas wytwarzania wyrobów z mas lejnych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Masa lejna

4.1.1. Materiał nauczania

Właściwości masy lejnej

Masy lejne zawierają 30÷35% wody i około 0,5% elektrolitów w stosunku do suchych

składników. Właściwości masy lejnej można regulować zmieniając ilość wprowadzanej

stłuczki z wypalonych wyrobów (złom ostry). Taki dodatek nie zmienia składu chemicznego

i właściwości technicznych wyrobów, ale wpływa na lepkość i gęstnienie masy. Zwiększenie

zawartości stłuczki zmniejsza stopień gęstnienia i poprawia lejność gęstwy. Nadmierna

(powyżej 8%) ilość stłuczki jest szkodliwa, gdyż powoduje łatwe osiadanie zawiesiny i małą

wytrzymałość mechaniczną czerepu w stanie wysuszonym. Cechy mas lejnych na różne

wyroby ceramiczne podaje tabela 1.

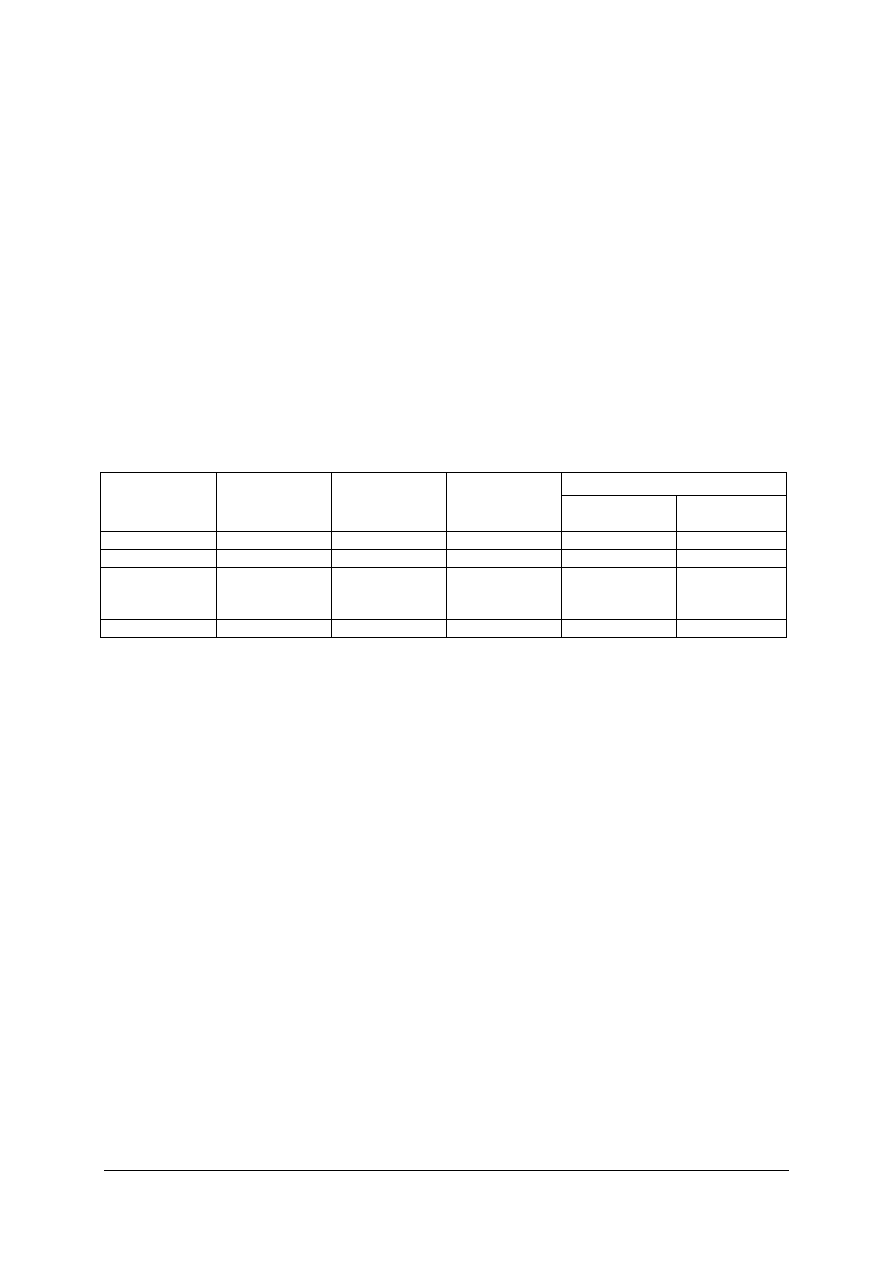

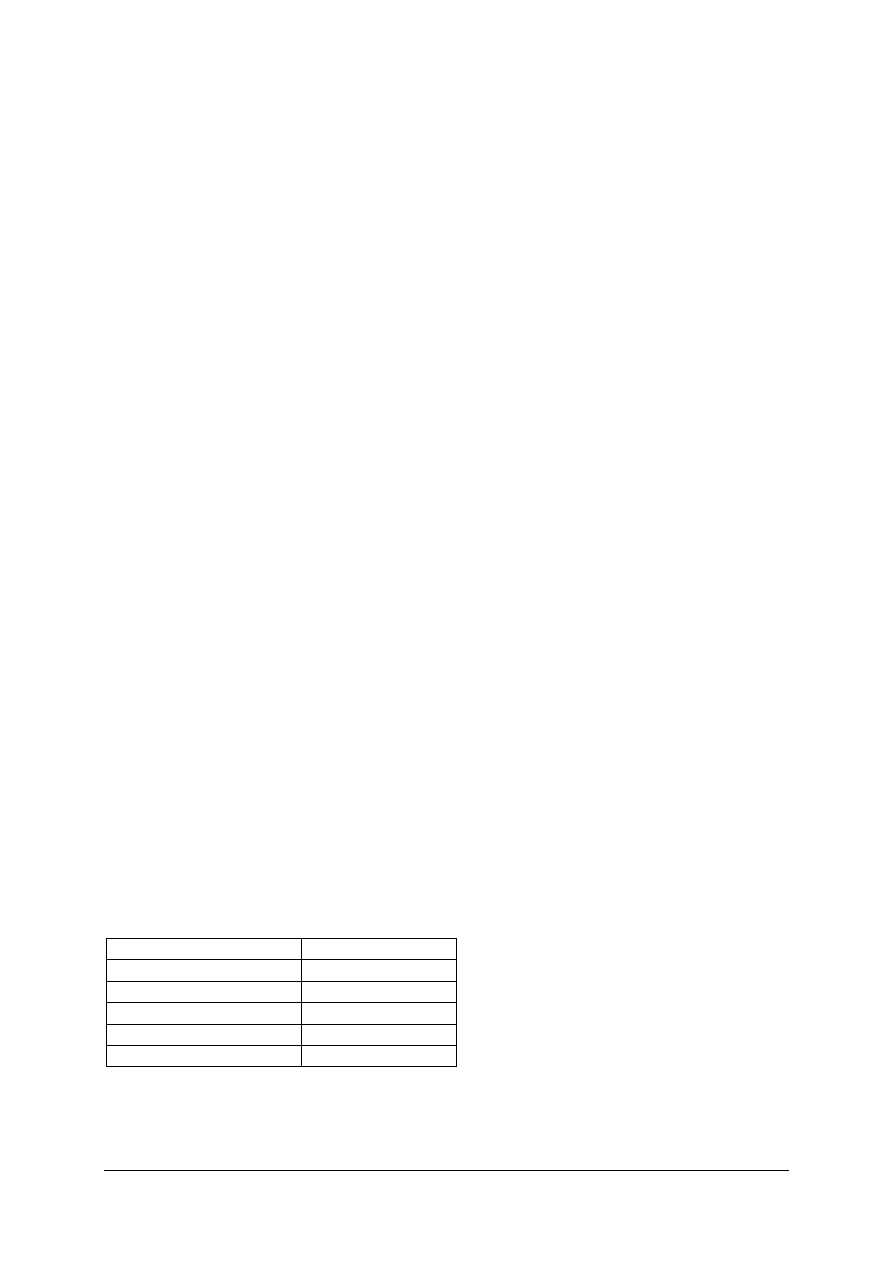

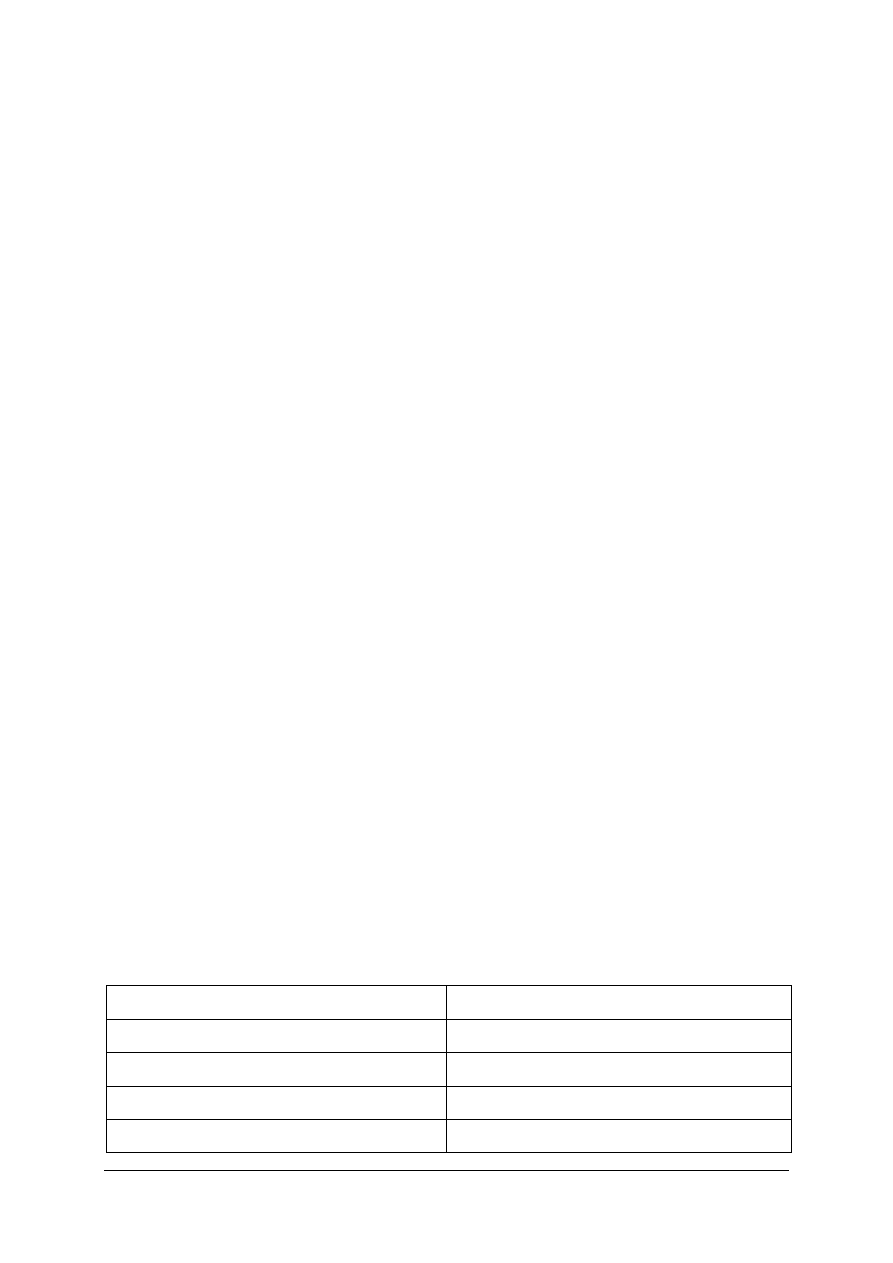

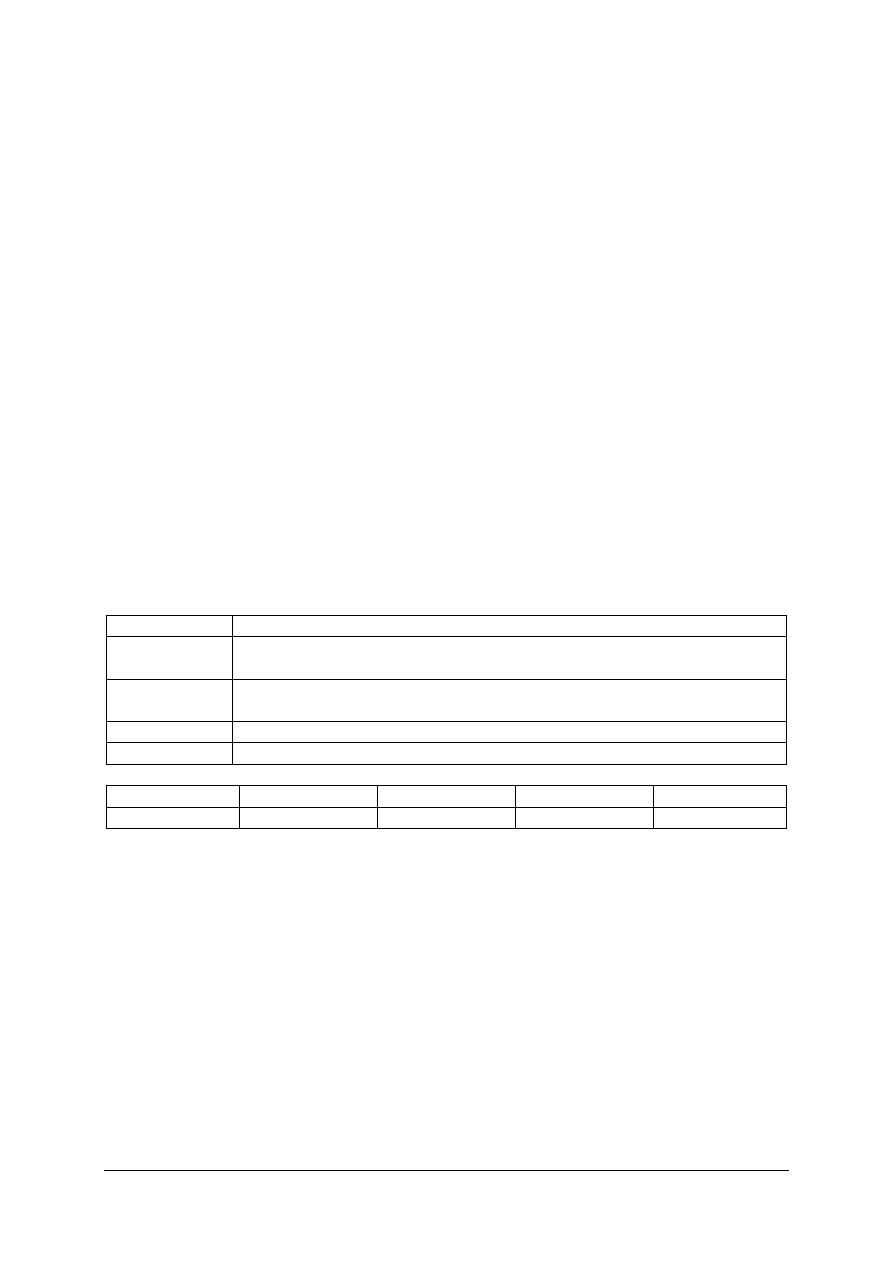

Tabela 1. Cechy masy lejnej [3, s. 63]

Porcelana stołowa

Cecha

Jednostka

Fajans

sanitarny

Fajans stołowy

Metoda

nalewna

Metoda

wylewna

wilgotność

%

32,0

32,5

30-32

31-34

płynność

s

18

8

15-20

10-15

stopień

gęstnienia po 30

minutach

2,7

1,3

1,5-2,2

1,1-1,4

masa właściwa

g/cm

3

1,735

1,715

1,730

1,715

W praktyce można spotkać się ze zjawiskiem tężenia masy lejnej (tiksotropią).

Tiksotropią nazywa się tężenie masy lejnej w bezruchu, a zwiększenie stopnia płynności

pod wpływem wstrząsania. W praktyce tiksotropijne tężenie leiwa określa się liczbą

gęstnienia. Liczba ta dla różnych mas lejnych po 30 minutach gęstnienia wynosi 1,1÷2,7.

Płynność mas określana tzw. „czasem wypływu” oznaczana w sekundach wynosi od 8 sekund

dla mas fajansowych do 20 sekund dla mas porcelanowych używanych do formowania

nalewnego. Opisywany czas wypływu dotyczy badania za pomocą lepkościomierza

uproszczonego (kubka Forda). Lepkość dla mas porcelanowych wynosi 1,2-1,5

o

E, a dla mas

fajansowych 1,9÷3,1

o

E. Gęstość mas lejnych jest różna: najmniejszą ma porcelana

elektrotechniczna, wynosi ona 1,7 g/cm

3

, największą fajans sanitarny 1,74 g/cm

3

. Ważnym

parametrem mas lejnych jest określenie szybkości tworzenia ścianki. W praktyce określa się

wprost czas w minutach naciągania przez formę warstewki leiwa odpowiedniej grubości.

Czas ten jest bardzo zróżnicowany. Wynosi od kilkunastu minut do kilku godzin. Zależy on

głównie od parametrów masy lejnej, chłonności i wilgotności form gipsowych oraz rodzaju

formowanych wyrobów i metod formowania.

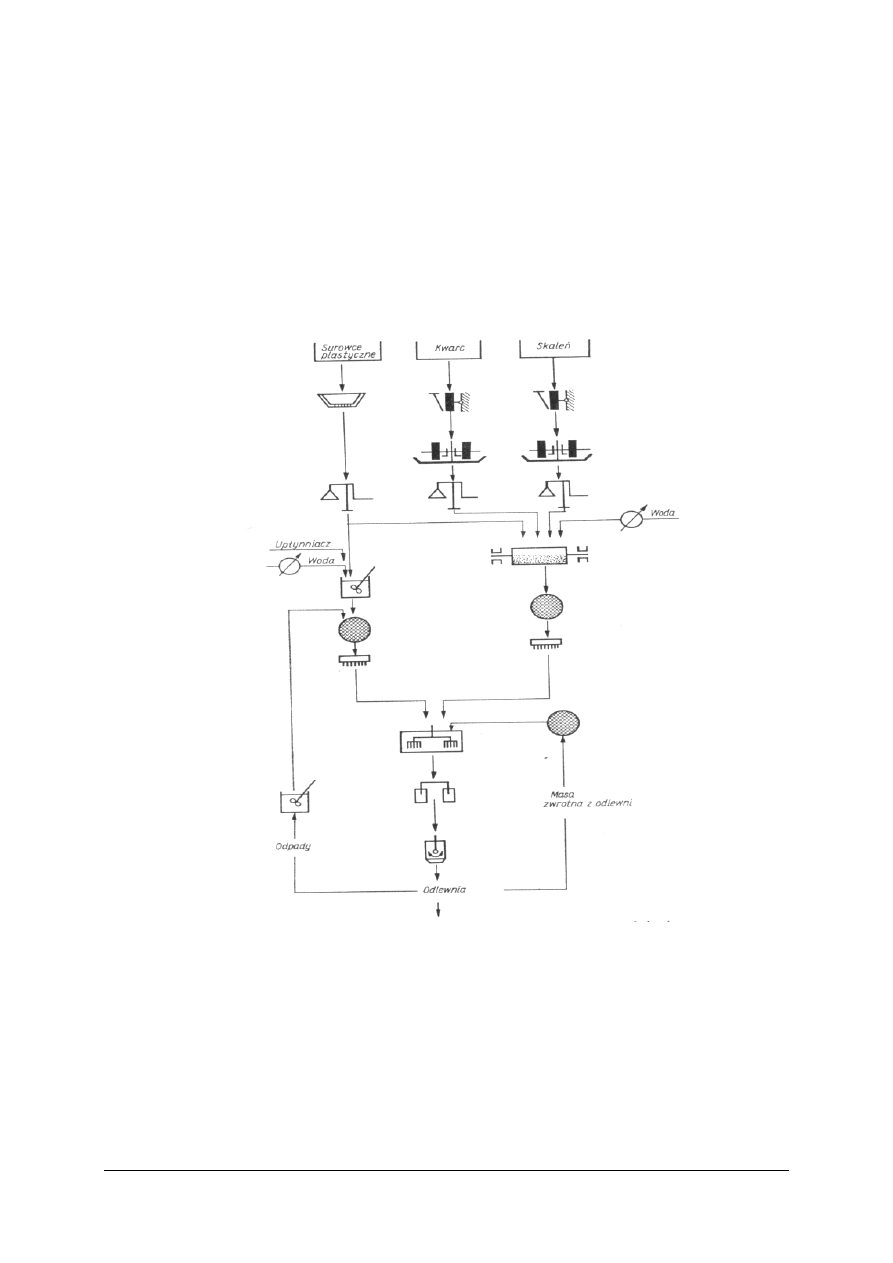

Produkcja mas lejnych

Porcelanową masę lejną przygotowuje się z kaolinów (50%), skaleni i kwarcu (po 25%);

fajansową, półporcelanową i porsanitową z glin, kaolinów (w mniejszych ilościach) oraz

skaleni i kwarców. Masy kamionkowe otrzymuje się wyłącznie z glin oraz surowców

nieplastycznych. Stopień białości dla mas porcelanowych musi wynosić 84÷90% w 1300

o

C.

Najczęściej przygotowuje się masę lejną przez wspólne mielenie surowców wyjściowych

w młynie kulowym. Metoda młynowo – bełtaczowa ma zastosowanie w zakładach, w których

podstawową metodą formowania jest odlewanie, np. w produkcji wyrobów sanitarnych.

Załadowanie młyna kulowego rozpoczyna się od nalania wody w ilości zależnej od objętości

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

młyna i przeznaczenia gęstwy. Oprócz surowców twardych wprowadza się do mielenia część

surowców plastycznych (10%) dla utrzymania masy w zawiesinie. Czas mielenia wynosi 8-10

godzin.

Surowce plastyczne miesza się z wodą przez 3÷4 godziny w mieszadle śmigłowym

o pojemności n, np. 7÷8 m

3

, z dodatkiem odpowiedniej ilości upłynniaczy. Podczas mieszania

trzeba oznaczać masę właściwą i skorygować ją przez dodanie wody lub surowców.

Odpady masy z odlewni miesza się z wodą w oddzielnym mieszadle z dodatkiem szkła

wodnego. Po przeprowadzeniu przez sito i magnes, gęstwę wprowadza się do mieszadła

ogólnego z masą. Schemat technologiczny przygotowania masy lejnej przedstawia rysunek 1.

Rys. 1. Schemat technologiczny przygotowania masy lejnej [3, s. 64]

W fabrykach, gdzie większość produkcji stanowią wyroby formowane z mas

plastycznych, masę lejną przygotowuje się przez rozdrobnienie wodą z dodatkiem

upłynniaczy ścinków i odpadów pochodzących z formowni oraz z suszarni. Odpady mogą

stanowić nawet 50% ogólnej ilości masy. Kolejność czynności wówczas jest następująca: do

zbiornika z mieszadłem śmigłowym wlewa się odpowiednią ilość wody, dodaje roztworu

upłynniacza, a następnie uruchamia mieszadło i po chwili wrzuca masę w kawałkach

o średnicy nie większej niż 5 cm. Mieszanie trwa kilka godzin.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Masę przygotowaną jednym z opisanych sposobów po dokładnym wymieszaniu

przepuszcza się przez sito wibracyjne (4900 oczek/cm

2

) i elektromagnes, po czym skierowuje

do mieszadła zbiorczego wahadłowego lub planetarnego, w którym odbywa się dojrzewanie

masy, trwające od 12 godzin do kilu dni, zależnie od przeznaczenia (im większe wyroby, tym

dłuższy czas dojrzewania). Przez cały czas masę trzeba mieszać, aby zapobiec jej

rozwarstwieniu oraz oddzieleniu się cząsteczek twardych oraz aby umożliwić wyjście

pęcherzyków powietrza. Długotrwałe powolne mieszanie sprzyja odpowietrzaniu. Po

odpowietrzeniu masa nadaje się do formowania przez odlewanie.

Upłynniacze (elektrolity)

Masa zawierająca 30÷35% wody, bez elektrolitów miałaby konsystencję miękko

plastyczną i aby uzyskać masę lejną, należałoby dodać do niej około 50% wody, co ujemnie

wpłynęłoby na proces suszenia półfabrykatów oraz tworzenia czerepu w formach gipsowych.

Dodatek niewielkiej ilości elektrolitów pozwala znacznie zmniejszyć ilość wody w masie,

a jednocześnie uzyskać gęstwę o takiej samej konsystencji i nawet lepszych właściwościach

formierczych. Ważnym zagadnieniem jest dobór właściwych elektrolitów (upłynniaczy) oraz

odpowiedniej ich ilości zależnie od właściwości składników masy. Najpowszechniej

stosowanymi elektrolitami są soda bezwodna, soda krystaliczna, szkło wodne oraz

wodorotlenek sodu pirofosforan czterosodowy i inne związki nieorganiczne. Stosuje się także

związki organiczne, np. dwuetyloamina, etyloamina. Dodatek elektrolitów powoduje wzrost

ujemnego potencjału elektrycznego cząstek gliny w wodzie, a tym samym odpychanie się ich,

czyli rozrzedzenie lub inaczej upłynnienie masy.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jaką rolę pełnią upłynniacze (elektrolity) w masie lejnej?

2. Jak nazywa się sposób produkcji mas lejnych?

3. Jaki jest skład masy lejnej porcelanowej?

4. Na czym polega tiksotropia?

5. Do czego używamy kubka Forda?

6. Jakie znasz upłynniacze?

4.1.3. Ćwiczenia

Ćwiczenie 1

Przygotuj w mieszalniku z mieszadłem śmigłowym gęstwę masy lejnej porcelanowej

o wilgotności 35% w stosunku do suchych składników, według receptury roboczej

zamieszczonej w tabeli.

Tabela do ćwiczenia 1. Receptura robocza

surowiec

ilość

kaolin pławiony

6 kg

skaleń potasowy

2 kg

kwarc

2 kg

woda

3500ml

szkło wodne

400ml

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zaplanować kolejne czynności podczas sporządzania masy lejnej porcelanowej,

2) przeanalizować określone treści poradnika: masa lejna,

3) zapoznać się ze stanowiskiem pracy,

4) zapoznać się z instrukcją obsługi mieszarki z mieszadłem śmigłowym,

5) odważyć surowce w ilości zgodnej z recepturą,

6) sprawdzić stan techniczny mieszarki,

7) dozować surowce do mieszarki zgodnie z instrukcją obsługi urządzenia,

8) zmieszać składniki do uzyskania jednorodności masy lejnej,

9) ocenić organoleptycznie jakość sporządzonej masy,

10) przelać gotową masę z mieszarki z mieszadłem śmigłowym do zbiornika na masę

z mieszadłem planetarnym w celu długotrwałego odpowietrzania,

11) oczyścić urządzenie i uporządkować stanowisko pracy,

12) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

−

surowce rozdrobnione i wysuszone,

−

mieszalnik z mieszadłem śmigłowym,

−

mieszalnik z mieszadłem planetarnym,

−

waga,

−

sprzęt laboratoryjny,

−

środki ochrony osobistej,

−

literatura wskazana przez nauczyciela.

Ćwiczenie 2

Skontroluj uziarnienie oraz oznacz czas wypływu i wskaźnik lepkości masy. Kontrolę

uziarnienia przeprowadź na sicie o oczku 0,25 mm. Do obliczeń wskaźnika lepkości

wykorzystaj następującą zależność:

η = τ

m

/ τ

w 20

o

c

η – wskaźnik lepkości w

o

E

τ

m –

czas wypływu 100 cm

3

masy lejnej [s]

τ

w 20

o

c – czas wypływu 100 ml wody destylowanej w 20

o

C [s]

Wyniki zapisz w tabeli według wzoru:

Tabela do ćwiczenia 2. Czas wypływu i wskaźnik lepkości masy (wyniki pomiarów)

Próbka I

Próbka II

Próbka III

Czas wypływu w [s] dla masy

lejnej

Średni czas wypływu dla masy

lejnej [s]

Czas

wypływu

dla

wody

destylowanej [s]

Średni wskaźnik lepkości [

o

E]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przygotować stanowisko do ćwiczenia,

2) zgromadzić niezbędny sprzęt,

3) zbadać uziarnienie na sicie 0,25 mm dla jednej porcji (dowolnej ilości) gęstwy masy,

4) odmierzyć cylindrem miarowym 100 cm

3

masy lejnej,

5) nalać do kubka Forda odmierzoną ilość masy lejnej,

6) zmierzyć stoperem czas wypływu masy z kubka Forda,

7) czynność powtórzyć 3-krotnie (wyniki zapisać w tabeli),

8) zmierzyć czas wypływu 100 ml wody destylowanej, (wynik zapisać w tabeli wyników),

9) obliczyć średni czas wypływu dla masy lejnej,

10) obliczyć wg wzoru średni wskaźnik lepkości η w

o

E (wynik zapisać w tabeli),

11) określić na podstawie uzyskanego wyniku z jakim rodzajem masy pracował,

13) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

−

zbiornik z masą lejną,

−

sito kontrolne 0,25 mm,

−

kubek Forda (lepkościomierz uproszczony),

−

stoper,

−

sprzęt laboratoryjny,

−

kalkulator,

−

literatura wskazana przez nauczyciela.

Ćwiczenie 3

Określ, które zdania są prawdziwe, a które fałszywe (zaznacz X w odpowiedniej kolumnie).

Zdanie:

prawda

fałsz

Kwarc i skaleń są surowcami nieplastycznymi stosowanymi do

sporządzenia masy lejnej porcelanowej.

Elektrolity w masie lejnej pełnią rolę zagęszczacza.

Lepkość mas lejnych fajansowych badana kubkiem Forda

wynosi 1,9-3,1

o

E.

Tiksotropia to tężenie masy lejnej w bezruchu.

Soda bezwodna, szkło wodne oraz dwuetyloamina są elektrolitami.

Masę lejną przygotowuje się sposobem na sucho.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować zdania,

2) zdecydować czy jest prawdziwe czy fałszywe,

3) uzupełnić tabelę,

4) zaprezentować wykonane ćwiczenia.

Wyposażenie stanowiska pracy:

−

karta pracy z tabelą,

−

zeszyt,

−

literatura wskazana przez nauczyciela.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) określić, jakie rodzaje surowców znajdują zastosowanie do

sporządzania

mas

lejnych

porcelanowych,

półporcelanowych,

kamionkowych ?

2) wyjaśnić na czym polega przygotowanie masy lejnej sposobem

bełtaczowo-młynowym?

3) określić właściwości masy lejnej?

4) wyjaśnić znaczenie użycia elektrolitów w masach lejnych?

5) wymienić jakie badania wykonuje się dla mas lejnych porcelanowych?

6) wyjaśnić pojęcie tiksotropia?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

4.2. Formy gipsowe

4.2.1. Materiał nauczania

Podstawowe właściwości gipsu

Gips ceramiczny (modelarski) otrzymuje się na drodze prażenia gipsu naturalnego. Wzór

gipsu ceramicznego: CaSO

4

* 0,5 H

2

O. Gips ceramiczny jest mieszaniną dwu odmian

półwodnego α i β. Zmieszany z wodą daje zaczyn o konsystencji ciekłej, z którego odlewa się

modele i formy ceramiczne. Gips stosowany do celów ceramicznych musi mieć odpowiednie

cechy fizyczne i wytrzymałościowe. Do najbardziej istotnych należą: stopień zmielenia,

białość, zdolność do zarabiania wodą, czas wiązania, twardość, wytrzymałość na zginanie

i ściskanie oraz nasiąkliwość. Warunki, jakim powinien odpowiadać dobry gips modelarski

podano w tabeli 2.

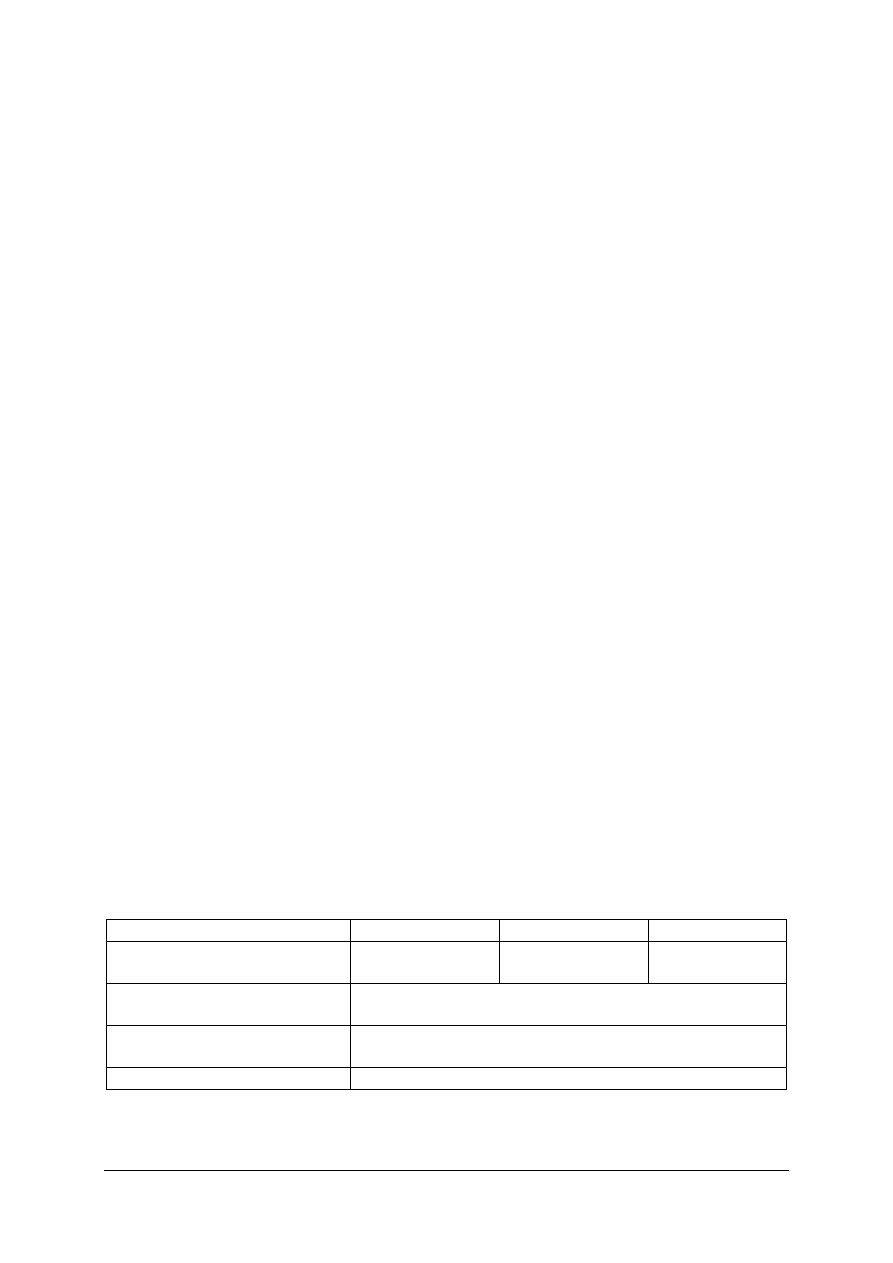

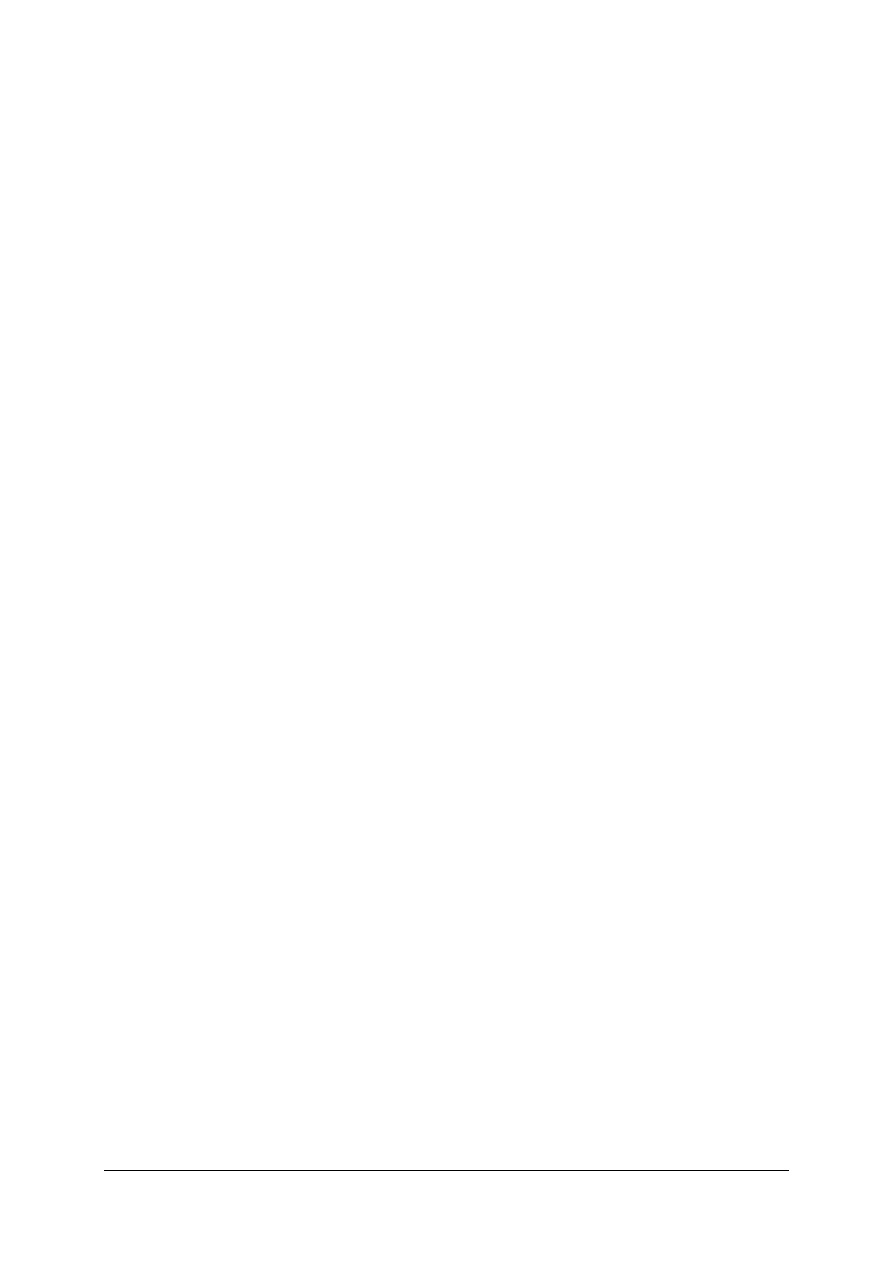

Tabela 2. Wymagane właściwości gipsu modelarskiego [3, s. 119]

1.Granulacja

− pozostałość na sicie 64 ocz./cm

2

− pozostałość na sicie 900 ocz./cm

2

-

6%

2. Masa 1 dm

3

gipsu swobodnie przesianego przez sito 900 ocz./cm

2

650-850 g

3. Czas wiązania po zarobieniu:

− początek nie wcześniej niż przed upływem

− koniec nie później niż po upływie

5 minut

20-30 minut

4. Wytrzymałość na:

− po jednym dniu twardnienia nie mniej niż

− po siedmiu dniach twardnienia nie mniej niż

Zginanie

4 MN/m

2

8 MN/m

2

Rozciąganie

0,8 MN/m

2

1,6 MN/m

2

Wiązanie gipsu

Gips zarobiony wodą przekształca się po pewnym czasie w twardą masę nie dającą się

w rękach rozgnieść czy ukruszyć. Zjawisko to nazywamy wiązaniem gipsu. W czasie

twardnienia gipsu obserwuje się jednocześnie dwa zjawiska: pęcznienie i rozgrzewanie się

masy gipsowej. Oznaczanie czasu wiązania gipsu wykonuje się w aparacie Vicata. Czas ten

można w pewnych granicach regulować przez dodanie do zaczynu różnych dodatków. Dla

przyspieszenia wiązania stosuje się: siarczan potasu, drobno zmielony gips naturalny,

zmielone stare formy, sól kuchenną. Dla opóźnienia czasu wiązania można stosować: dodatek

serwatki do gęstwy, klej keratynowy lub klej kazeinowy.

Produkcja form gipsowych – roboczych

Wykonanie formy roboczej przebiega w czterech etapach:

1) wykonanie modelu,

2) wykonanie formy modelowej,

3) wykonanie formy matki,

4) wykonanie formy roboczej.

Model odpowiada kształtem gotowemu wyrobowi. Wymiary jego są jednak większe niż

wymiary gotowego wyrobu o całkowitą skurczliwość masy.

Modele wyrobów o prostych kształtach obrotowych, jak np. talerzy, kubków, wazonów

itp. wytacza się wprost na toczku z uprzednio odlanej bryły gipsowej. Do toczenia służą noże

modelarskie o różnych kształtach (kółek, półksiężyców, trójkątów, prostokątów, itp.),

wykonane z blachy stalowej i osadzone na drewnianych rączkach. Kształty modelu kontroluje

się odpowiednimi wzornikami. Po uzyskaniu żądanego kształtu wykańcza się model papierem

ściernym. Modele o bardziej złożonych kształtach, nieobrotowe, np. figurki, rzeźbi się ręcznie

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

z plastycznej gliny lub plasteliny. Modele dużych przedmiotów, jak umywalki, wykonuje się

na specjalnych płytach marmurowych lub drewnianych. Oczyszczone modele suszy się

i impregnuje roztworem spirytusowym szelaku lub pokostem.

Forma modelowa stanowi negatyw modelu wyrobu ceramicznego. Formę modelową uzyskuje

się przez zalanie modelu zaczynem gipsowym w taki sposób, aby możliwe było wyjęcie

modelu. Formy modelowe mogą być jedno lub wieloczęściowe, a zależy to od kształtu

przyszłego wyrobu. Wykończenie form polega na oczyszczeniu i obróbce zewnętrznych

kształtów zgodnie z rysunkiem wykonawczym. Wykończone formy modelowe suszy się

w temperaturze do 45

o

C i impregnuje się je pokostem lub roztworem szelaku. Forma

modelowa mogłaby służyć do odlewania w niej wyrobów ceramicznych. Ponieważ formy

gipsowe się niszczą, to forma modelowa używana jest tylko do sporządzenia formy – matki.

Do seryjnego wytwarzania form roboczych, których kształty i wymiary są identyczne z formą

modelową, wykorzystuje się właśnie formę – matkę.

Formy – matki stanowią negatyw formy modelowej i służą do odlewania z zaczynu

gipsowego form roboczych. Sposób wykonania formy – matki zależy od kształtu

odpowiedniej części formy modelowej.

W formach roboczych prowadzi się odlewanie wyrobów. Formy robocze przed użyciem

należy wysuszyć w temperaturze 60

o

C do zawartości wilgoci około 5%.

Formy robocze dzieli się na grupy związane z metodą formowania wyrobów.

Formy do formowania przez odlewanie dzielą się na formy do odlewania:

−

dwustronnego (zwanego inaczej pełnym lub nalewnym(dolewnym),

−

jednostronnego (zwanego inaczej pustym lub wylewnym).

Podstawą podziału form może być rodzaj konstrukcji, która zależy od kształtu

projektowanych wyrobów. Formy dla wyrobów skomplikowanych wymagają oddzielnego

formowania poszczególnych części – są to formy wieloczęściowe (rozkładane).

Formy robocze powinny być skontrolowane przed przekazaniem do działów formowni

tak, aby przez niedociągnięcia wynikające z pracy działu modelarni nie zakłócać pracy

formierzy. Dobre formy muszą być:

−

wykonane według prawidłowo sporządzonego modelu (prawidłowe wymiary),

−

wykonane z gipsu ceramicznego o odpowiednich właściwościach,

−

wykonane z prawidłowo przygotowanej gęstwy gipsowej,

−

odpowiednio wysuszone, umyte i wykończone,

−

dopasowane do urządzeń lub stanowisk formierczych.

Formy gipsowe zawierające błędy nie powinny być dopuszczane do użytku, a formy

uszkodzone lub zużyte wycofywane z obrotu.

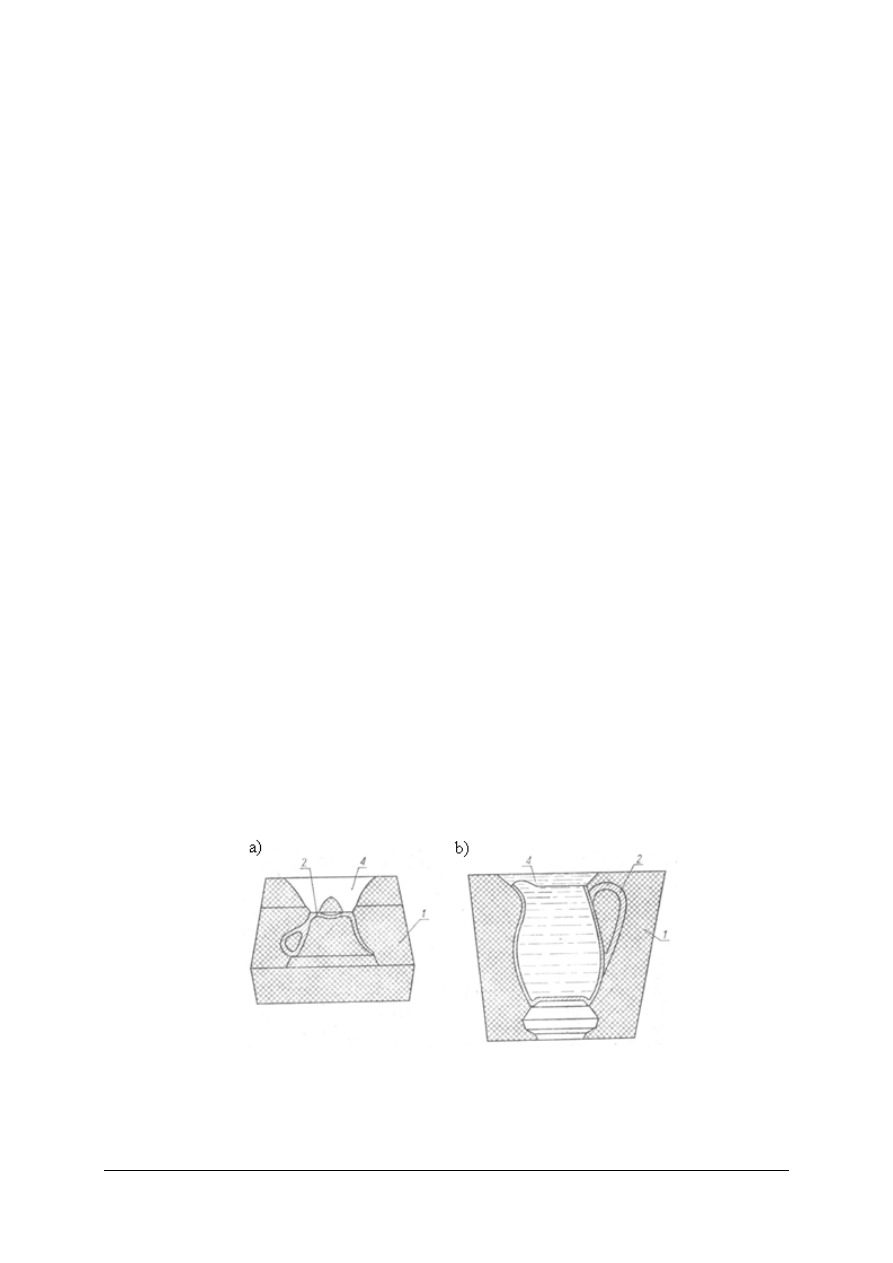

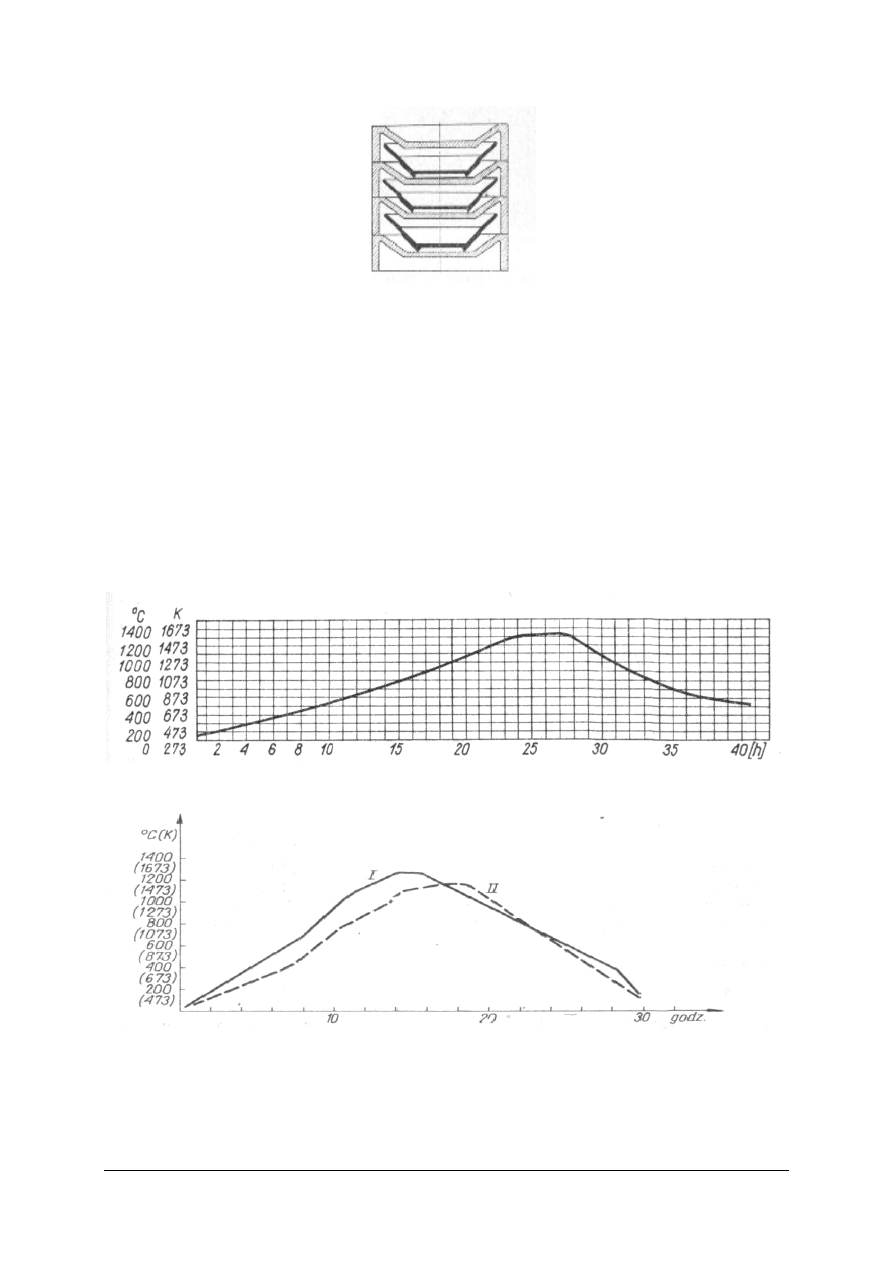

Rys. 2. Rodzaje form roboczych: a) forma do odlewania dwustronnego, b) forma do odlewania jednostronnego

[2, s. 150]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Obliczanie wymiarów form

Wymiary wyrobów formowanych w formach gipsowych zależą od dokładności

wymiarów form roboczych, przy założeniu, że masa, z której wyroby są formowane, ma stałą

skurczliwość. Projektując wymiary formy trzeba znać skurczliwość masy. Ponieważ masa

kurczy się podczas suszenia i wypalania, wymiary surowego wyrobu, a więc i formy muszą

być odpowiednio powiększone, aby gotowy wyrób mógł mieć założone wymiary.

W obliczeniach posługujemy się wzorem:

L

1

= (100 / 100 – Sk) * L

w którym:

L

1

– wymiar wyrobu w stanie surowym [mm],

L – wymiar po wypaleniu [mm],

Sk – skurczliwość masy [% ].

Jeśli wyrób wykazuje różną skurczliwość w kierunku pionowym i poziomym, należy fakt

ten uwzględnić w obliczeniach, przyjmując odpowiednią wartość skurczliwości w odniesieniu

do wysokości wyrobu.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie są podstawowe właściwości gipsu modelarskiego?

2. Jaki znasz podział form gipsowych stosowanych w metodzie odlewniczej?

3. Z jakich etapów składa się produkcja form gipsowych do odlewania?

4. W jaki sposób obliczamy wymiar formy gipsowej?

5. W jaki sposób można regulować czas wiązania gipsu?

4.2.3. Ćwiczenia

Ćwiczenie 1

Wykonaj gipsową formę wyciskaną czarki glinianej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) wybrać model glinianej czarki,

2) położyć czarkę na stabilnej powierzchni (podkładce), wypukłą stroną do góry,

3) otoczyć model szalunkiem z twardego plastiku i uszczelnić miękką gliną,

4) powlec mydłem potasowym ścianki szalunku oraz powierzchnię modelu,

5) sporządzić zaprawę gipsową (dobrze wyrobić) bez granulek,

6) wlać zaprawę w przygotowany szalunek,

7) uderzyć pięścią w stół, obok szalunku z gipsem, w celu odpowietrzenia zaprawy

gipsowej,

8) usunąć plastikowy szalunek, gdy zaprawa stężeje (około 5 minut),

9) odwrócić i wyjąć czarkę ze stężałego gipsu,

10) przetrzeć zagłębienie po czarce wilgotną gąbką i odstawić do wyschnięcia,

11) przystąpić do przygotowania odlewu wnętrza czarki,

12) napełnić wnętrze czarki zaprawą gipsową nieco ponad krawędź czarki i odpowietrzyć,

13) wyżłobić metalową szpachelką uchwyt w stężałej zaprawie, aby ułatwić wyjęcie formy,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

14) oczyścić drugi fragment formy,

15) zestawić dwie części formy gipsowej w jedną całość,

16) uporządkować stanowisko pracy,

17) zaprezentować wykonane formy gipsowe.

Wyposażenie stanowiska pracy:

−

model czarki,

−

plastik na szalunek,

−

gips ceramiczny,

−

pojemniki,

−

mydło potasowe,

−

pędzel,

−

metalowa szpachelka,

−

papier ścierny bardzo drobny,

−

sznurek,

−

literatura wskazana przez nauczyciela.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) scharakteryzować właściwości i zastosowanie gipsu modelarskiego?

2) scharakteryzować etapy produkcji form gipsowych?

3) obliczyć wymiary formy gipsowej, uwzględniając skurczliwość masy?

4) dobrać substancje przyspieszające i opóźniające wiązanie gipsu?

5) przygotować formę gipsową?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

4.3. Metody odlewania półfabrykatów z mas lejnych

4.3.1. Materiał nauczania

Odlewanie wyrobów

Istnieją zasadniczo dwie metody formowania wyrobów z masy lejnej:

−

dwustronna, (rdzeniowa, pełna, dolewna, nalewna), w której grubość wyrobu jest ściśle

ustalona kształtem formy,

−

jednostronna, (pusta, wylewna), w której grubość wyrobu zależy od czasu naciągania

czerepu.

Pierwszą metodą odlewane są np. owalne półmiski, uszka, umywalki, patery, wiele

wyrobów ceramiki technicznej i laboratoryjnej, np. moździerze, tłoczki do moździerzy i inne

wyroby grubościenne.

Druga metoda stosowana jest bardzo powszechnie do wytwarzania większości wyrobów

odlewanych np. wazony, dzbany, figurki porcelanowe, czajniki, miski ustępowe, itp.

Mechanizm powstawania ścianki wyrobu (warstewki czerepu) podczas odlewania w formie

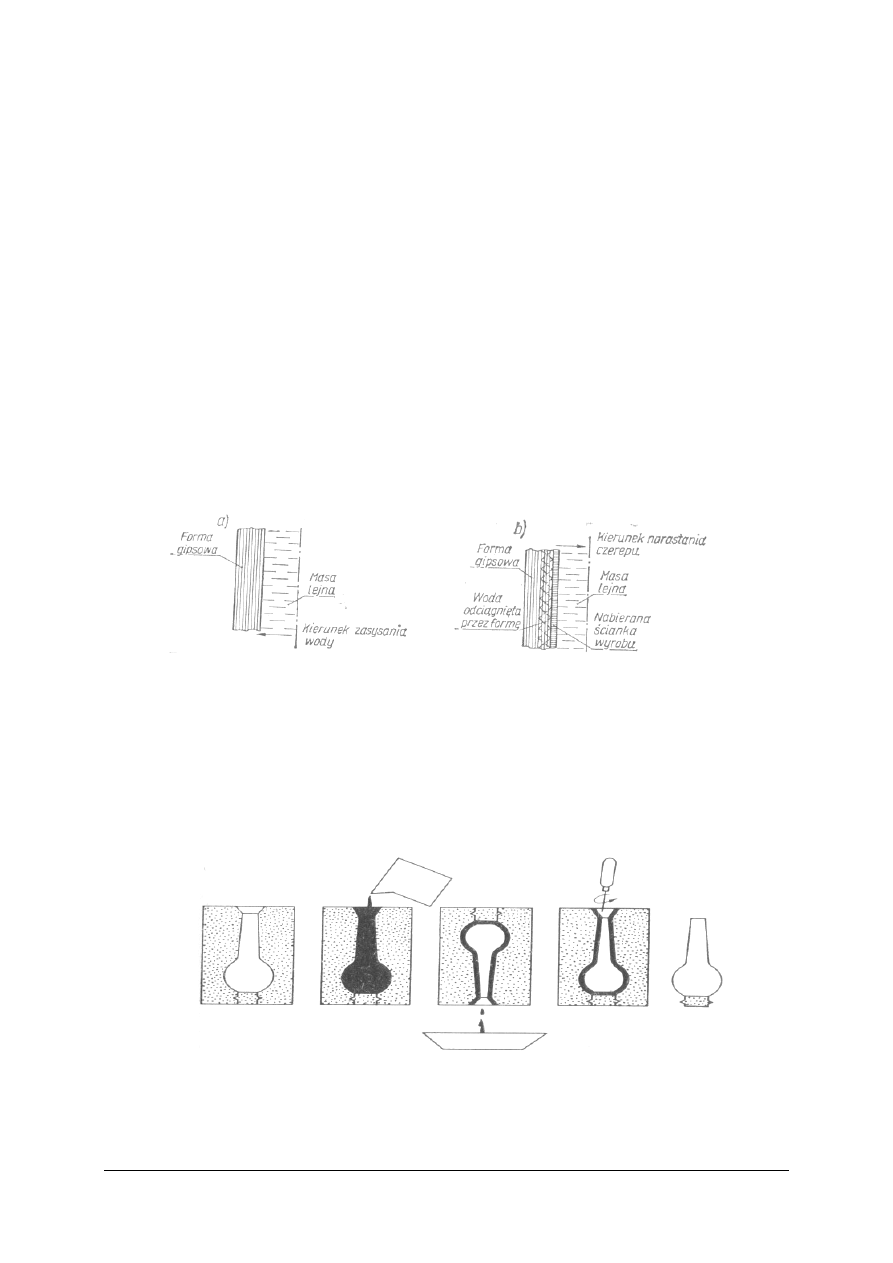

gipsowej przedstawia rysunek 3. Wodę z gęstwy (masy lejnej) wchłania forma gipsowa, a na

jej powierzchni narasta zagęszczona warstewka masy plastycznej.

Rys. 3. Schemat powstawania czerepu z masy lejnej: a) kierunek wchłaniania wody, b) narastanie czerepu

[2, s. 355]

Odlewanie jednostronne

Odlewanie jednostronne stosuje się w produkcji wyrobów cienkościennych, których

kształt i wymiary zewnętrzne wymagają dużej dokładności, a których grubości ścianek

i wymiary wewnętrzne mają duże tolerancje. Grubość ścianek wyrobu zależy od czasu

pozostawania masy lejnej w formie. Schemat odlewania jednostronnego przedstawia rysunek 4

(formowanie wazonu).

Rys. 4. Schemat odlewania jednostronnego [3, s. 97]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Odlewanie prowadzi się w formach gipsowych, złożonych z dwóch lub kilu części,

zależnie od kształtu odlewanego wyrobu. Formę składa się, dokładnie uszczelnia, by nie

wyciekła z niej gęstwa, związuje lub spina klamrami i zalewa gęstwą aż do zapełnienia

otworu wlewowego. Gęstwę wlewa się do form wężami gumowymi zaopatrzonymi w krany

spustowe. Korzystne, gdy gęstwa znajduje się pod stałym ciśnieniem. Napełnioną formę

zostawia się na pewien czas, potrzebny do osadzenia się czerepu. Po utworzeniu ścianek

żądanej grubości formę odwraca się i wylewa nadmiar masy. W tej metodzie odlewania

gęstwa powinna mieć bardzo dobrą płynność, aby umożliwić całkowite i czyste wylanie

nadmiaru masy. Wyrób pozostawia się w formie w celu podsuszenia i uzyskania

wytrzymałości, umożliwiającej wyjęcie go z formy.

Odlewanie dwustronne

W odlewaniu dwustronnym grubość ścianek wyrobu odlewanego jest określona przez

konstrukcję formy, a nie zależy natomiast od czasu odlewania. Należy jednak przestrzegać

czasu przetrzymywania odlanego wyrobu w formie i wyjąć go z formy, jak tylko masa

zesztywnieje, gdyż jeśli straci ona zbyt dużo wody, zaczyna się kurczyć i wskutek tego

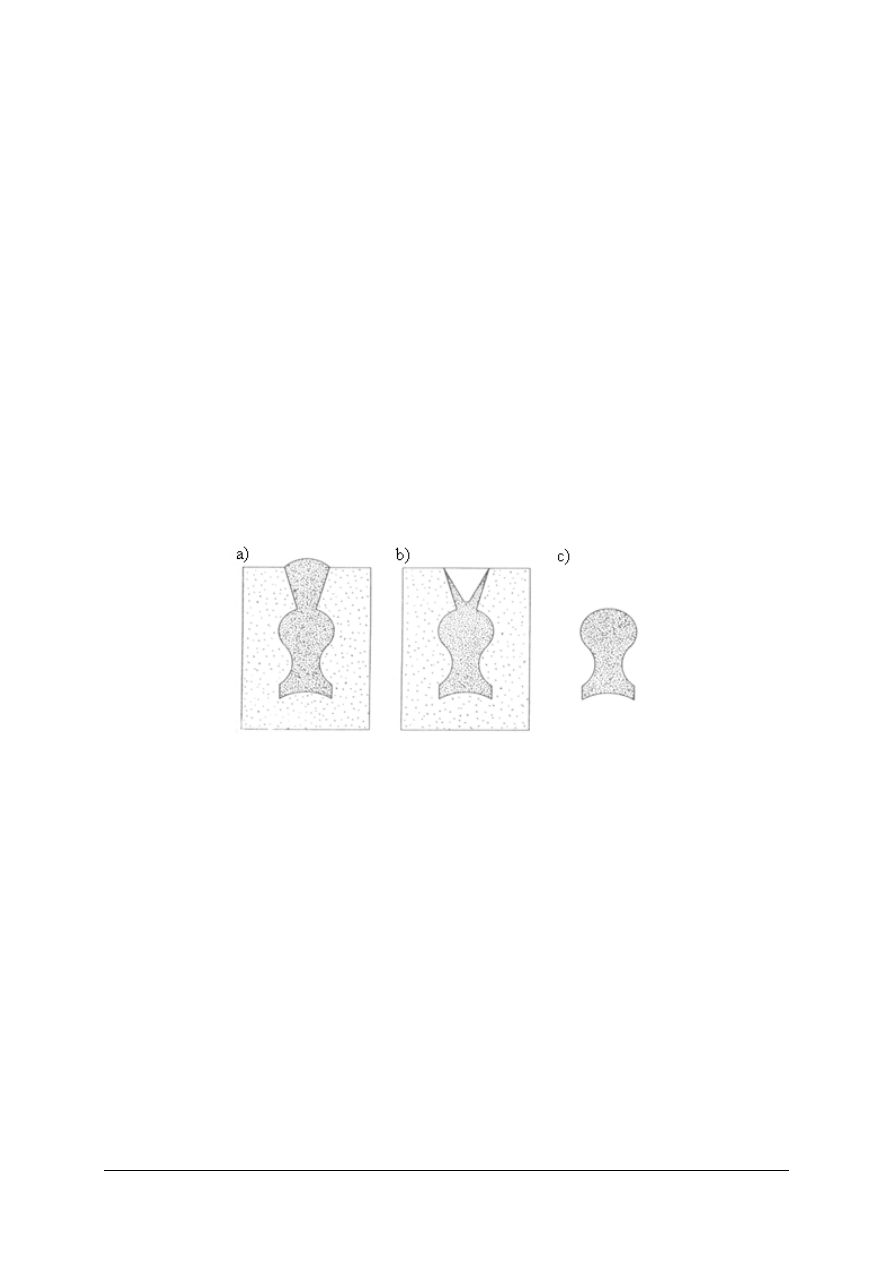

następuje pęknięcie uwięzionego w formie wyrobu. Schemat odlewania pełnego przedstawia

rysunek 5 (formowanie uchwytu do pokrywki dzbanka).

Formy do odlewania pełnego składają się z płaszcza zewnętrznego, rdzenia i leja. Płaszcz

i rdzeń mogą być dwu- lub wieloczęściowe. Zewnętrzne ściany wyrobu przyjmują kształt od

płaszcza, wewnętrzne – od rdzenia.

Rys. 5. Schemat odlewania pełnego: a) napełnianie formy, b) osadzanie się czerepu, c) gotowy odlew [3, s. 97]

Odlewanie kombinowane

Odlewanie kombinowane polega na tym, że najpierw odlewa się szczegół (np. ucho do

dzbanka), wkłada się go na odpowiednie miejsce w formie całego wyrobu i następnie odlewa

się korpus wyrobu. Podczas odlewania, wskutek zetknięcia się uformowanego elementu

z masą lejną następuje połączenie się obu części. Możliwa jest także sytuacja odwrotna –

najpierw formuje się filiżankę, do której następnie przykłada się ściśle formę uszka i dolewa

się uszko. Pozwala to uniknąć przyklejania uszek, które jest pracochłonne i wymaga dużej

wprawy i dokładności wykonania.

Formowanie kombinowane polega także na tym, że najpierw odlewa się wyrób w formie

gipsowej, a następnie po wylaniu gęstwy z formy wewnętrzną stronę wyrobu formuje się

szablonem na toczku, uzyskując w ten sposób odpowiednią grubość ścianki. Tak formuje się

np. filiżanki o skomplikowanym kształcie.

Odlewanie bateryjne

Odlewanie bateryjne polega na tym, że zestawia się po kilka form w zespoły i napełnia

gęstwą wszystkie na raz. Formy można zestawiać w stosy lub w rzędy poziome. Gęstwa

nalana do pierwszej formy przepływa do następnych przez otwory tworzące kanał wzdłuż

całej baterii. Otwory impregnuje się lub wykłada blachą cynkową, aby zapobiec osadzaniu się

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

masy na ściankach. Napełnianie form prowadzi się aż do pojawienia się gęstwy w lejach

kontrolnych, znajdujących się na początku, w środku i na końcu baterii. Formy ściąga się

obręczą stalową. Sposób odlewania bateryjnego stosuje się głównie do uszek, dziobków

i innych elementów doklejanych.

Taśmowy sposób odlewania

Taśmowy sposób odlewania polega na zastosowaniu przenośników okrężnych lub

prostoliniowych dwukondygnacyjnych. Taśma przenośnika porusza się ze stałą prędkością,

gdy tymczasem poszczególne czynności produkcyjne są rozdzielane i umiejscowione na

określonych odcinkach przenośnika. Zaletami przenośników okrężnych są: prosta

konstrukcja, małe koszty zainstalowania, a dwukondygnacyjnych – lepsze wykorzystanie

powierzchni produkcyjnych.

Taśmowy system odlewania ma wiele zalet, do których należą: zmniejszenie wysiłku

robotników, zwiększenie wydajności pracy i oszczędność miejsca. Schemat taśmy

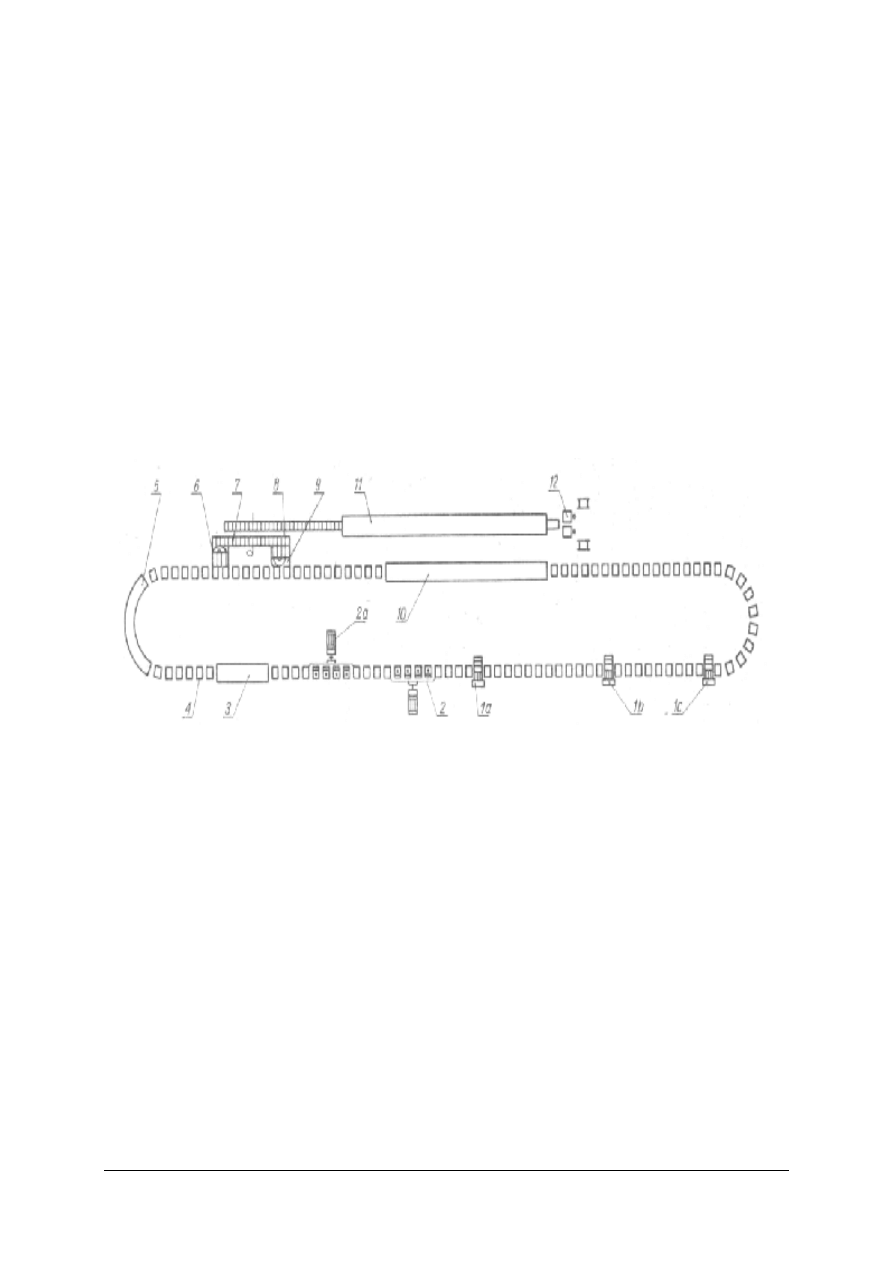

odlewniczej do wyrobów sanitarnych pokazano na rysunku 6. Przenośnik ma długości 72 m,

szerokość 9 m i wydajność pracy 350 sztuk na 1 zmianę.

Odlewanie taśmowe stosuje się także w produkcji naczyń stołowych, np. czajników,

dzbanków, filiżanek.

Rys. 6. Schemat taśmy odlewniczej: 1 – a, b, c – automatyczne napełnianie form, 2 – a – wylewanie nadmiaru

masy, 3 – nagrzewanie form, 4 – ręczne otwieranie form i wstępne oczyszczenie odlewu, 5 – drugie podgrzewanie

wyrobu w formie, 6 – przenoszenie form na przenośnik pomocniczy, 7 – ręczne rozbieranie form

i przenoszenie odlewów na przenośnik, 8 – czyszczenie i składanie form, 9 – podawanie form na

przenośnik główny, 11 – suszenie form, 12 – suszenie odlewów, 13 – wykończanie odlewów [3, s. 102]

Wykończanie wyrobów odlewanych

Wykończanie uformowanych wyrobów ma przede wszystkim na celu:

−

obcięcie nadlewów,

−

usunięcie szwów,

−

wygładzenie i zaokrąglenie obrzeży.

Wykończanie wyrobów może się odbywać na mokro lub sucho. Wykończanie na mokro

ma tę zaletę, że nie powoduje powstawania kurzu. Wyroby kierowane do wykończenia

powinny być podsuszone do stanu zdębienia, czyli mieć wilgotność 12÷14%. Wyroby

podsuszone mają znacznie większą wytrzymałość i nie ulegają deformacji pod działaniem

nacisku.

Do wykończania na mokro służą różnego rodzaju cykliny, (blaszki stalowe), płytki

gumowe, gąbki naturalne lub sztuczne (gumowe i wiskozowe).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Wykończenie wyrobów odlewanych polega na obcięciu kołnierzy i nadlewów, usunięciu

śladów złożenia form (szwów), (należy zachować ostrożność, aby podczas prac nie zranić się

w palec lub dłoń), zaokrągleniu i wygładzeniu wszystkich krawędzi oraz przemyciu

powierzchni wyrobu wilgotną gąbką. Wyroby mające reliefy należy wygładzać ostrożnie, aby

nie nastąpiło zatarcie wzoru. Obcinanie jest ułatwione, jeśli forma jest odpowiednio

zaprojektowana. Operację tę wykonuje się w miarę możności w formach, aby zapobiec

deformacji wyrobów. Musi ona zostać wykonana w odpowiednim momencie, gdyż zbyt

wczesne lub zbyt późne obcinanie kołnierzy i nadlewów może spowodować zniekształcenie

lub popękanie wyrobu. Szwy na wyrobach odlewanych są nieuniknione bez względu na

stopień dopasowania form.

Wykończanie na sucho wykonuje się płótnem ściernym. Wydziela się przy tym pył,

dlatego ten sposób wykończania wyrobów wymaga stosowania urządzeń odciągowych przy

każdym stanowisku pracy. Na sucho wykończa się głównie wyroby cienkościenne,

np. filiżanki, które są najbardziej skłonne do deformacji.

Do zadań wykończeniowych zalicza się przyklejanie uszka do filiżanki, czy dzióbka i uszka

do czajnika. Przyklejany element zwilża się masą klejącą na powierzchni styku, a następnie

przystawia do oznaczonych miejsc na wyrobie i dociska. Klejenie wykonuje się zwykle

ręcznie: zautomatyzowano dotychczas tylko przyklejanie uszek do filiżanek. Doklejane części

powinny mieć skurczliwość taką jak cały wyrób, aby nie odpadały podczas suszenia. Przed

całkowitym wysuszeniem konieczne jest jeszcze dociśnięcie mechaniczne klejonych

elementów, zwane kostkowaniem. Wadliwe lub niedokładne kostkowanie może

spowodować odpadnięcie doklejonych części podczas suszenia lub wypalania.

Wady formowania odlewniczego

Wady formowania odlewniczego można podzielić na trzy grupy, wady powstałe:

−

w wyniku zastosowania niewłaściwej masy,

−

z winy form gipsowych,

−

z winy formierzy (odlewników).

Zastosowanie niewłaściwej masy

Masa zbyt rzadka szybko nawilża formy, powoduje powolne tworzenie czerepu oraz

tworzenie warstewki nierównej grubości. W konsekwencji różna skurczliwość w procesie

suszenia powoduje deformację i pęknięcie wyrobu. Zbyt rzadka masa powoduje również

rozwarstwienia strukturalne będące wynikiem oddzielania się materiałów nieplastycznych od

substancji ilastej.

W wyrobach z masy zbyt gęstej powstaje, już w czasie tworzenia się czerepu, sieć

drobnych spękań lub duże pęknięcia na krawędziach wyrobu. Duża gęstość leiwa

uniemożliwia wydostanie się z masy pęcherzyków powietrza, co powoduje powstanie dziurek

i nakłuć na powierzchni wyrobów lub wolnych przestrzeni wewnątrz czerepu. Niewłaściwa

ilość upłynniaczy w masie jest przyczyną nierównomierności tworzenia się czerepu oraz

działa niszcząco na powierzchnię form gipsowych. Zbyt drobno zmielona masa lub masa zbyt

plastyczna przedłuża czas naciągania czerepu oraz zwiększa przyczepność masy do ścianek

formy. Podczas rozkładania form następuje rozmywanie ścianek wyrobu, głównie

w miejscach połączeń poszczególnych części formy.

Wina form gipsowych

Formy niedokładnie dosuszone lub wysuszone nierównomiernie powodują wydłużenie

czasu tworzenia czerepu lub tworzą czerep niejednakowej grubości. Konsekwencją są

pęknięcia w procesie suszenia. Stosowanie zużytych form gipsowych daje szorstką,

tzw. „ospowatą” powierzchnię wyrobu. Wymaga to w końcowej fazie formowania

dodatkowego nakładu pracy na zmywanie wyrobów w fazie wykończania. Formy takie

powinny być wycofane z użycia. Należy zwrócić uwagę na zmywanie powierzchni form

nowych ze smarów formierskich oraz na odkurzanie powierzchni roboczych przed użyciem.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Wina formierzy (odlewników)

Masa do napełniania form powinna spływać z odpowiedniej wysokości, co umożliwia

odprowadzenie z niej powietrza. Napełnianie masy powinno odbywać się w środku formy,

aby w pierwszej fazie równomiernie nawilgacać ścianki formy. Formy należy rozbierać

w odpowiednim czasie. Zbyt szybkie rozkładanie form powoduje deformację (odkształcanie

się) jeszcze mokrych wyrobów. Podczas formowania pełnego trzeba dbać o właściwy

nadmiar masy w lejach zalewowych. Brak masy może spowodować powstanie pustych

przestrzeni w grubych ściankach wyrobu. Zgromadzone tam powietrze powoduje rozsadzanie

wyrobu podczas wypalania. Robotnicy (modelarze) wytwarzający formy powinni dbać o to,

aby formy miały jednakową grubość ścianki zaokrąglone krawędzie i naroża, gdyż ostre

krawędzie i naroża powodują pęknięcia wyrobów w tych miejscach.

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Na czym polega wykończanie wyrobów odlewanych z mas lejnych?

2. Jakie narzędzia użyjesz do wykończania wyrobów?

3. Jakie wady odlewnicze zdarzają się najczęściej (podaj 5 przykładów)?

4. Jakie znasz sposoby odlewania wyrobów ceramicznych?

5. Jakie wyroby odlewamy bateryjnie?

6. Na czym polega taśmowy system odlewania?

7. Jakie wyroby można uformować metodą kombinowaną?

4.3.3. Ćwiczenia

Ćwiczenie 1

Odlej cienkościenny wazon metodą jednostronną.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zaplanować przebieg ćwiczenia,

2) przygotować formę gipsową (oczyścić, dopasować i zespolić),

3) pobrać do naczynia masę lejną w ilości niezbędnej do wypełnienia wnętrza formy,

4) wlać masę lejną do formy,

5) doczekać (około 15 minut), aż masa utworzy dostatecznie gruby czerep,

6) odwrócić formę dnem do góry, aby nadmiar masy wypłynął ze środka,

7) pozostawić w tej pozycji formę na około 45 minut,

8) odciąć nożykiem zbędny nadlew,

9) zdjąć zabezpieczenie formy i otworzyć formę,

10) wyjąć bardzo ostrożnie odlew wazonu,

11) wykonać retusz uformowanego wazonu,

12) odstawić do wysuszenia gotowy wazon,

13) zaprezentować wykonane ćwiczenie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Wyposażenie stanowiska pracy:

−

forma gipsowa,

−

masa lejna,

−

narzędzia do retuszu,

−

zegar,

−

literatura wskazana przez nauczyciela.

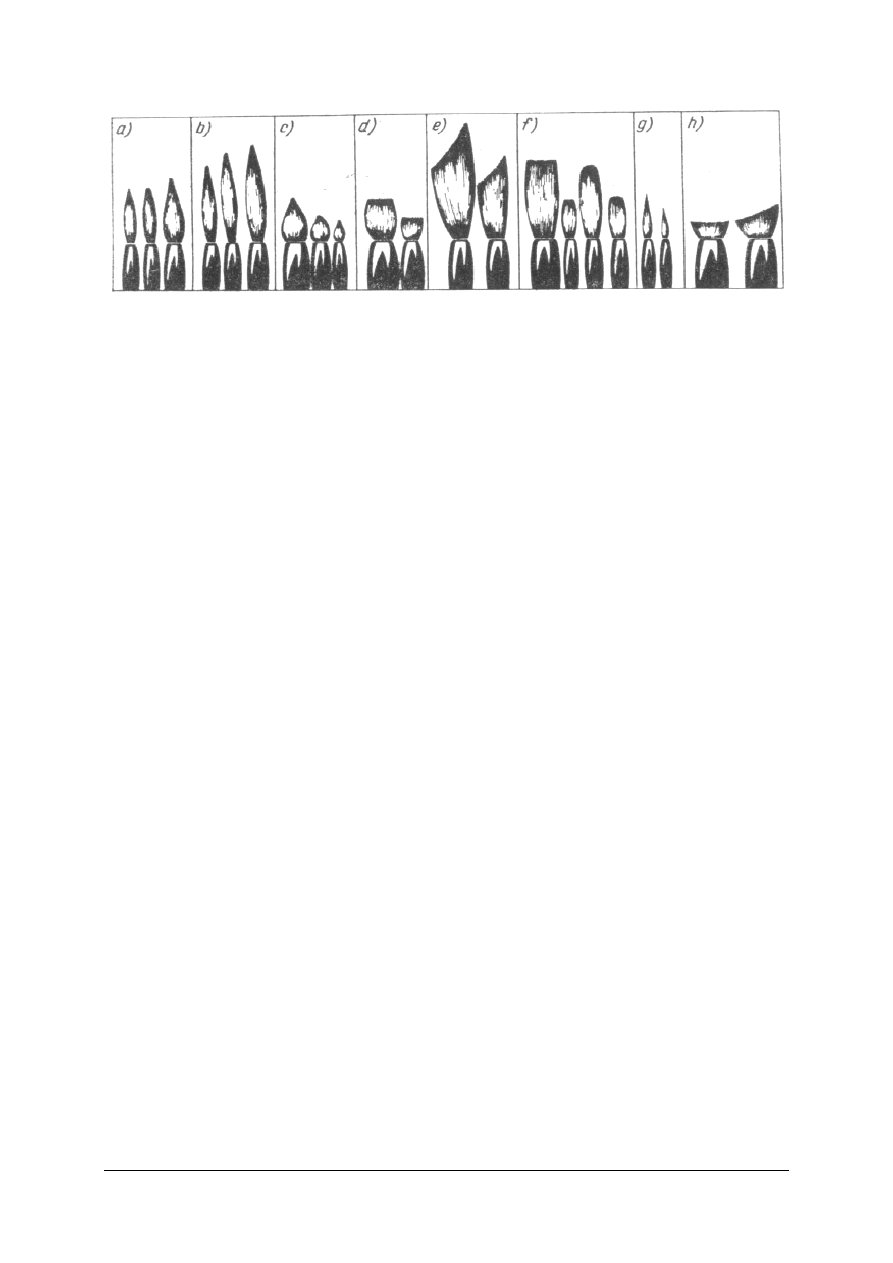

Ćwiczenie 2

Przyporządkuj wyrobom metodę odlewania (jednostronna lub dwustronna) i podpisz

rysunki.

metoda ...............................

metoda ...........................

metoda ...........................

metoda ...............................

metoda ...............................

metoda ...................................

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przyjrzeć się obrazkom,

2) przeanalizować kształty wyrobów na ilustracjach,

3) podjąć decyzję jaka to metoda odlewania,

4) podpisać ilustracje,

5) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

−

rysunki lub modele wyrobów,

−

notatnik,

−

literatura wskazana przez nauczyciela.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Ćwiczenie 3

Wykończ dzbanek odlany z masy lejnej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) określić co składa się na wykończenie dzbanka,

2) przygotować niezbędne narzędzia potrzebne do wykończenia dzbanka,

3) pracować zgodnie z przepisami bezpieczeństwa i higieny pracy,

4) odciąć nadlewy,

5) usunąć cykliną szwy powstałe w miejsc styku części formy,

6) wyrównać i wygładzić powierzchnię dzbanka przy użyciu zwilżonej gąbki,

7) pozostawić dzbanek do podsuszenia,

8) uporządkować stanowisko pracy,

9) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

−

dzbanki do wykończenia,

−

nożyk,

−

cykliny,

−

gąbka naturalna,

−

naczynie na wodę,

−

literatura wskazana przez nauczyciela.

Ćwiczenie 4

Określ wady półfabrykatów uformowanych z masy lejnej i podaj przyczyny zaistniałych

wad. Do wykorzystania masz kartki z nazwami wad (w kolorze żółtym) oraz kartki

z podanymi ewentualnymi przyczynami tych wad (w kolorze czerwonym).

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) obejrzeć dostępne (przygotowane przez nauczyciela) wadliwe wyroby uformowane

z masy lejnej,

2) ustalić widoczne wady obniżające jakość wyrobu,

3) określić przyczyny zaistniałych wad,

4) przedyskutować swoje pomysły w grupie,

5) dopasować do poszczególnych wyrobów kartki z nazwami wad i ich przyczynami,

6) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

−

wyroby wadliwe (karteczki z napisami),

−

literatura wskazana przez nauczyciela.

Przykładowe napisy:

PUSTKI W ŚCIANACH WYROBÓW

WADLIWE ZŁOŻENIE FORM

DEFORMACJA WYROBÓW

ZUŻYTE FORMY GIPSOWE

SZORSTKA POWIERZCHNIA ODLEWÓW ZŁA KONSTRUKCJA FORM

DZIURKI I NAKŁUCIA NA WYROBACH ZBYT DUŻA LEPKOŚĆ MASY

PĘKNIĘCIA WYROBÓW WZDŁUŻ SZWÓW OBECNOŚĆ PĘCHERZYKÓW POWIETRZA

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wymienić metody formowania metodą odlewania?

2) dobrać sposób odlewania do kształtu wyrobu?

3) scharakteryzować mechanizm powstawania ścianki wyrobu podczas

odlewania w formie gipsowej?

4) wymienić błędy odlewania?

5) określić przyczyny wad wyrobów odlewanych?

6) podać zasady wykończania wyrobów odlewanych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

4.4. Suszenie i wypalanie ceramiki szlachetnej

4.4.1. Materiał nauczania

Suszenie półfabrykatów ceramiki szlachetnej

Podstawowym celem suszenia jest odprowadzenie wody zarobowej z półfabrykatu do

zawartości 2%. Następuje wówczas zwiększenie wytrzymałości suszonego czerepu,

powstanie porów oraz zmniejszenie objętości.

W wyrobach cienkościennych ceramiki stołowej podsuszony i następnie docelowo

wysuszony czerep zyskuje dostateczną sztywność i wytrzymałość mechaniczną, aby możliwe

było jego oczyszczenie i wykończenie bez obawy deformacji lub uszkodzenia. Niektóre

czynności wykończające prowadzi się na półfabrykatach podsuszonych, a po wykończeniu

odstawia do właściwego suszenia.

Warunkiem dobrego wysuszenia wyrobu ceramicznego jest zachowanie równowagi

między szybkością dyfuzji wody z wnętrza czerepu na powierzchnię, a szybkością

odparowania wody z powierzchni czerepu. Szybkość dyfuzji zależna jest od temperatury,

szybkość parowania wody zaś od temperatury i prężności pary nad powierzchnią parującą.

Podczas suszenia półfabrykatów ceramiki szlachetnej należy tak ustalić warunki suszenia,

żeby równowaga ta była zachowana. Gdy dyfuzja wody z wnętrza wyrobu na powierzchnię

zostanie zahamowana następuje wyschnięcie i skurczenie tylko warstw powierzchniowych, co

wobec wilgotnego jeszcze wnętrza czerepu prowadzi do naprężeń i pęknięć. Dla zachowania

właściwych warunków suszenia konieczna jest możliwość ich regulowania. Jest to

szczególnie ważne gdy suszymy wyroby grubościenne i o skomplikowanych kształtach.

Najstarszym sposobem suszenia, stosowanym również obecnie, jest suszenie w suszarniach

przestrzennych. Suszarnie takie są urządzone w pomieszczeniach hali formowni lub koło

pieców do wypalania półfabrykatów. Suszarnie przestrzenne wyposażone są w stojaki, na

których ustawia się deski z wyrobami. Czynnikiem suszącym jest powietrze. Ogrzewanie

prowadzi się za pomocą grzejników centralnego ogrzewania lub gorącego powietrza z pieców

do wypalania półfabrykatów. Średnia temperatura takiej suszarni wynosi 35

o

C i proces jest

długotrwały.

Utrzymanie właściwych parametrów suszenia jest możliwe w nowoczesnych suszarniach

tunelowych lub przenośnikowych (konwejerowych, łańcuchowych, półkowych, szafkowe),

które pracują w systemie ciągłym. Są one bardzo ekonomiczne i mogą być w pełni

zautomatyzowane.

W suszarniach tunelowych półfabrykaty ustawia się na wózkach, których konstrukcja jest

zróżnicowana. Wózki poruszają się wzdłuż tunelu, który umownie dzieli się na trzy strefy.

Każda strefa ma samodzielny układ rur doprowadzających i odprowadzających suszące

powietrze. Takie rozwiązanie umożliwia regulowanie procesu suszenia. I tak: w I strefie

panuje temperatura 30÷35

o

C i wilgotność względna powietrza 85÷75%, w II strefie 35÷40

o

C

i wilgotność względna powietrza 70÷65%, w III strefie 50÷65

o

C i wilgotność względna

powietrza 30% i mniej.

Szerokie zastosowanie mają suszarnie przenośnikowe, które włącza się jako człon

pośredni między formownią, a wykańczalnią wyrobów, w zastosowaniu do automatycznej

linii formowania. Niewielkie gabaryty zewnętrzne umożliwiają ustawienie takich suszarń

w halach produkcyjnych. Od strony wejścia do suszarni ustawia się automaty formierskie.

Uformowane w nich półfabrykaty ustawia się wraz z formami na półkach przenośnika.

Z drugiej strony suszarni zdejmuje się z półek wyroby już podsuszone (zdębiałe)

i poddaje wykończaniu. Temperatura suszenia półfabrykatów początkowo wynosi 40÷55

o

C,

a po zdjęciu z form gipsowych temperatura stopniowo wzrasta od 25 do 70

o

C. Czas suszenia

dochodzi do 3 godzin, wydajności, np. 600÷700 sztuk talerzy na godzinę. Suszarnia może być

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

ogrzewana powietrzem odciąganym ze strefy studzenia pieca tunelowego lub grzejnikami

parowymi. Końcowa wilgotność wyrobów powinna wynosić około 2÷4%.

Suszenie wyrobów ceramiki stołowej o kształtach płaskich może być także realizowane

w suszarniach suszących promiennikami podczerwieni. W tym celu, np. talerze ustawia się na

przenośniku taśmowym, nad którym znajdują się rozmieszczone w szachownicę promienniki.

Suszarnie tego typu charakteryzują się dużą szybkością suszenia – całkowity czas suszenia

wynosi do 30 minut.

Wypalanie półfabrykatów ceramiki szlachetnej

Proces wypalania w wysokich temperaturach pozwala utrwalić kształty nadane podczas

formowania oraz osiągnąć pożądane właściwości techniczne i dekoracyjne wyrobom ceramiki

szlachetnej. Proces wypalania cienkościennych wyrobów stołowych prowadzi się w dwóch

etapach, między którymi półfabrykaty poddaje się szkliwieniu.

Cechą charakterystyczną produkcji wyrobów stołowych z porcelany, półporcelany

i fajansu jest łatwe rozmakanie nie wypalonych wyrobów cienkościennych podczas

szkliwienia. Stąd wynika konieczność pierwszego wypalania tych wyrobów, podczas którego

wyroby uzyskują dostateczną wytrzymałość mechaniczną. Po pierwszym wypaleniu (zwanym

biskwitowym) wyroby szkliwi się i wypala po raz drugi, wówczas szkliwo topi się

i równomiernie rozpływa po powierzchni wyrobu. Drugie wypalanie nazywa się wypalaniem

na ostro.

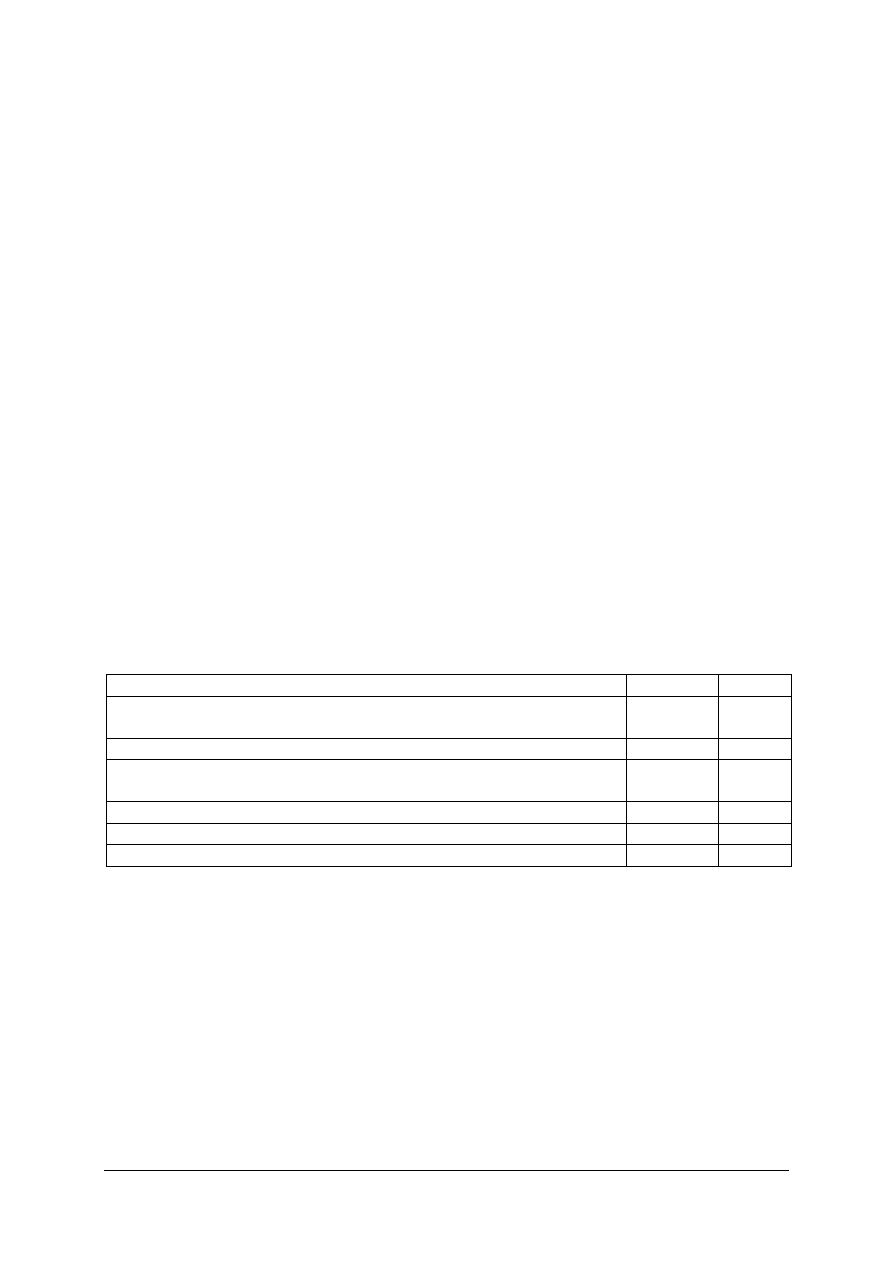

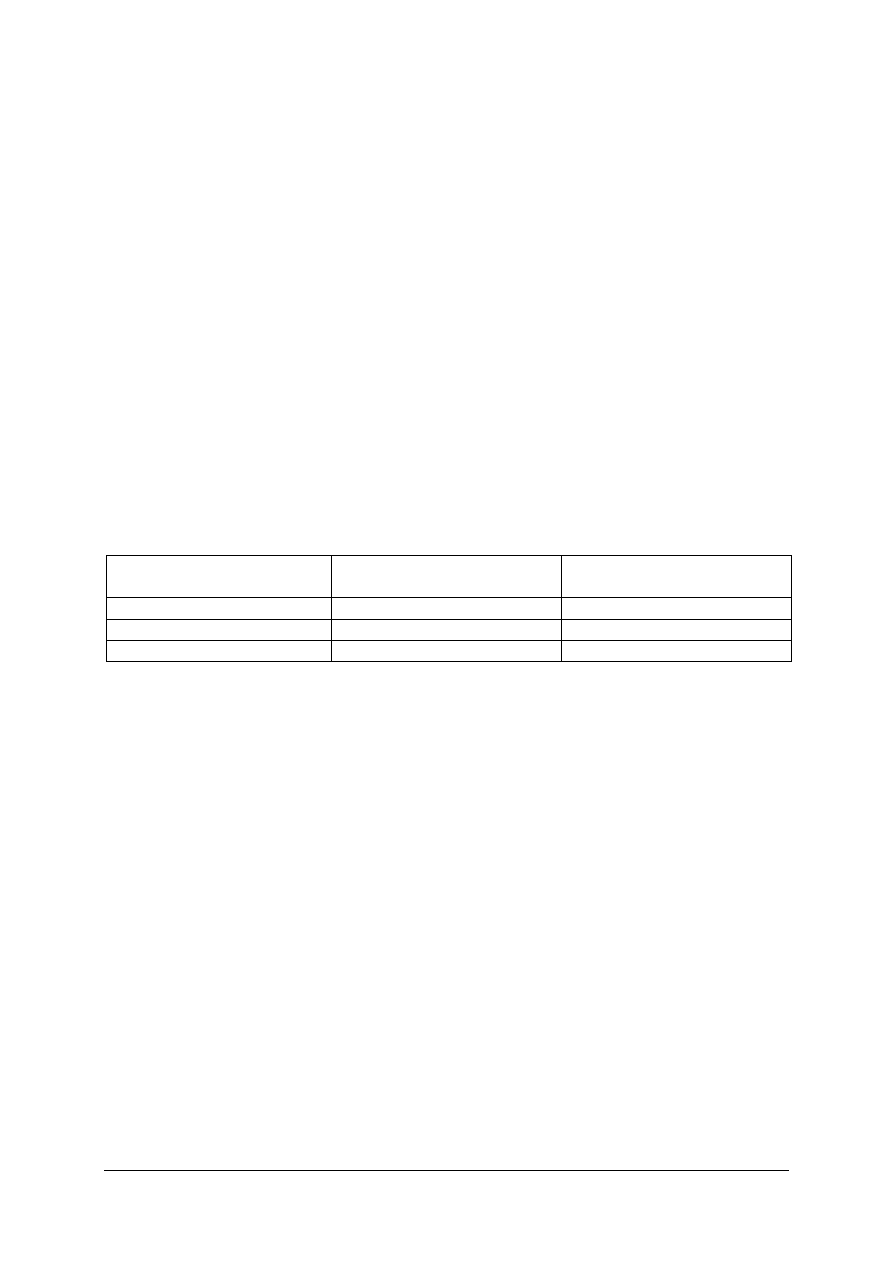

Zestawienie temperatur wypalania dla ceramiki szlachetnej przedstawiono w tabeli 3.

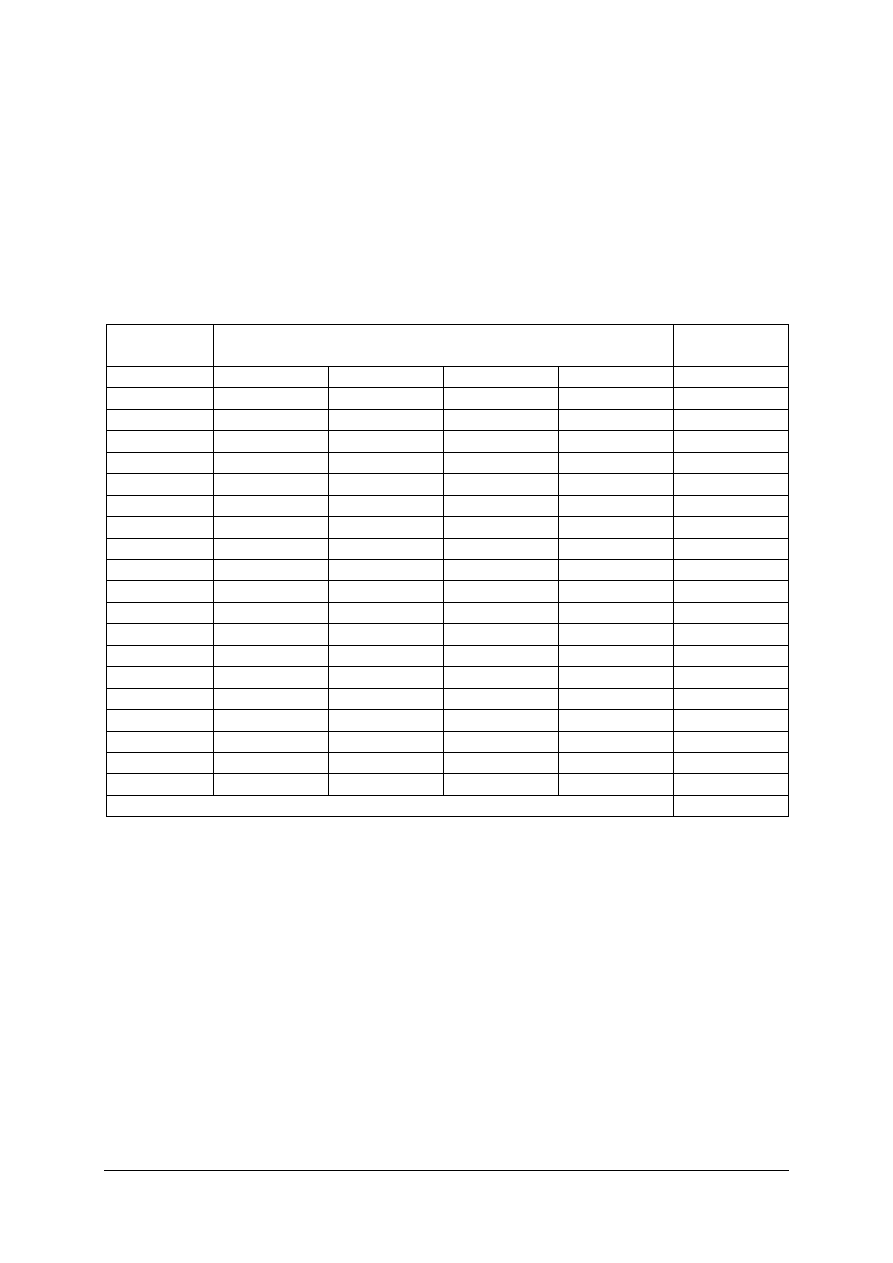

Tabela 3. Temperatura wypalania ceramiki szlachetnej [ opracowanie własne ]

Rodzaj tworzywa ceramiki

szlachetnej

Wypalanie biskwitowe

Wypalanie na ostro

Porcelana

850÷950

o

C

1350÷1410

o

C

Półporcelana

800÷850

o

C

1230÷1280

o

C

Fajans

1200÷1250

o

C

Około 1140

o

C

Dwukrotne wypalanie pociąga za sobą konieczność dwukrotnego załadunku i rozładunku

(z osłon) półfabrykatów, co wiąże się z dużą pracochłonnością w porównaniu z wypalaniem

jednokrotnym, a dodatkowo zwiększa koszty produkcji z racji dwukrotnego palenia wyrobów

(pieca).

Dwukrotne wypalanie porcelany, półporcelany i fajansu jest związane z wykonywaniem

w piecowniach następujących czynności:

−

wstawienie wysuszonych półfabrykatów do osłon,

−

ustawienie osłon z półfabrykatami na wózkach piecowych, na płyty pieca

wielokanałowego,

−

zdjęcie półfabrykatów z wózków i wydobycie ich z osłon,

−

odrzucenie popękanych i rozbitych egzemplarzy,

−

oczyszczenie półfabrykatów z pyłu,

−

szkliwienie,

−

usuwanie szkliwa z miejsc, gdzie go być nie powinno (nóżki, brzegi itp.),

−

wstawianie poszkliwionych półfabrykatów do osłon,

−

ustawianie osłon na wózkach pieca drugiego wypalania,

−

rozładowanie pieca,

−

wyjęcie wyrobów z osłon.

Do wypalania wyrobów porcelanowych, półporcelanowych i fajansowych stosuje się

piece o działaniu okresowym lub ciągłym. Do pierwszej grupy należą piece: komorowe, a do

drugiej grupy zalicza się piece tunelowe. Te ostatnie są stosowane szeroko i zasługują na

szczególne zainteresowanie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

Wśród pieców tunelowych wyróżnia się dwa zasadnicze typy: z bezpośrednim

działaniem gazów spalinowych na wyroby oraz piece przeponowe, w których spalanie

i przepływ gazów odbywa się w komorze i kanałach oddzielonych ścianką od właściwego

kanału tunelu. Piece przeponowe są droższe, ale umożliwiają wypalanie półfabrykatów bez

osłon. Stosowane piece tunelowe mają długość od kilku do 120m. Przekroje tuneli pieców

przemysłowych mają wymiary: szerokość 0,8÷1,85m, wysokość 1,0÷2,25m. Cykl wypalania

porcelany stołowej w piecu tunelowym o przekroju poprzecznym 1,85

⋅

1,4m wynosi 39÷40

godzin, w piecu o wymiarach 1,5

⋅

1,4m – 34 godziny.

Ustawianie półfabrykatów w piecach

Surowe półfabrykaty ceramiki stołowej, zwłaszcza cienkościenne, zanurzone w gęstwie

szkliwa rozmakają, deformują się i łamią. Dlatego dla zwiększenia ich wytrzymałości wypala

się je wstępnie na biskwit. Po wypaleniu biskwitowym, półfabrykaty mają już dostateczną

wytrzymałość mechaniczną, aby można nimi swobodnie manewrować podczas szkliwienia,

nie rozmakają, a jednocześnie wykazują znaczną nasiąkliwość, zapewniającą przyczepność

szkliwa.

Dla uchronienia wyrobów przed bezpośrednim działaniem lotnego popiołu, płomienia

i gazów spalinowych oraz przed deformacją pod obciążeniem ustawia się je w osłonach

ogniotrwałych. Stosowanie osłon ułatwia także ustawienie wyrobów w piecach i przyspiesza

załadowanie i wyładowanie pieców. Kształty osłon są dostosowane do rodzaju wyrobów,

które mają być w nich wypalane. Talerze do wypalania na biskwit ustawia się w stosach,

w liczbie określonej wytrzymałością mechaniczną surowego wyrobu. Filiżanki ustawia się

pojedynczo na podstawkach zwanych bomzami, zapewniającymi równomierną skurczliwość

i zachowanie kształtu brzegów lub w dwu warstwach, czyli parami. Do dzbanków, czajników,

cukierniczek należy przed wypalaniem dopasować pokrywki. Do wypełnienia miejsca

w osłonach, wstawia się także drobne przedmioty, jak solniczki, małe figurki, itp.

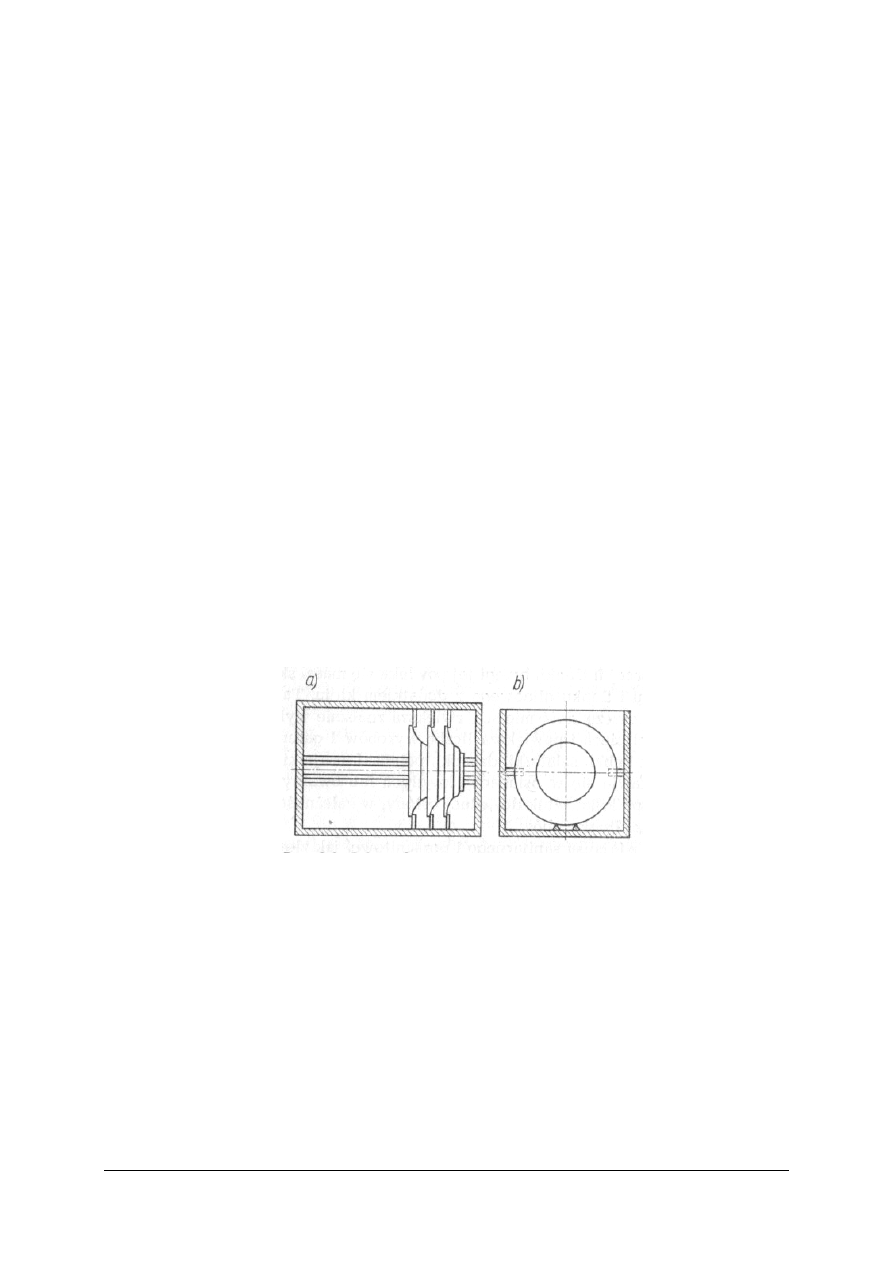

Talerze fajansowe nie ulegają mięknięciu, można je ustawiać, jak na rysunku poniżej.

Rys. 7. Osłona do ustawiania talerzy fajansowych: a) widok z góry, b) przekrój poprzeczny [3, s. 181]

Inne wyroby z fajansu stołowego, jak kubki, filiżanki, dzbanki oraz wyroby galanteryjne

wkłada się do osłon bez żadnych dodatkowych podstawek, uważając tylko, żeby się nie

stykały.

Talerze porcelanowe i półporcelanowe ustawia się pojedynczo w osłonach o specjalnych

kształtach (rysunek 8). Filiżanki ustawia się w okrągłych osłonach pojedynczo lub parami.

Inne wyroby, jak kubki, salaterki, dzbanki, półmiski, czajniki oraz galanterię, ustawia się

w osłonach okrągłych lub owalnych, pojedynczo lub po kilka sztuk do jednej osłony.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

Rys. 8. Sposób ustawienia talerzy porcelanowych i półporcelanowych w osłonach [3, s. 182]

Półfabrykaty wypalane w piecach tunelowych przeponowych nie wymagają ustawiania

ich w osłonach. Ustawia się je na półkach z materiałów ogniotrwałych, najczęściej

karborundowych. Odległości pomiędzy półkami reguluje się w miarę potrzeby wysokością

podstawek pionowych, na których ustawia się półki poziome.

Do wypalania porcelany stołowej w piecu tunelowym stosuje się ustawienie

kombinowane. Wyroby płaskie (talerze, spodki) ustawia się w osłonach, wyroby wysokie

i półmiski – na półkach.

Ustawienie na wózkach pieca tunelowego dostosowuje się każdorazowo do wypalanego

asortymentu. Zasadą jest zapewnienie równomiernego rozłożenia wsadu i dużej jego

stateczności.

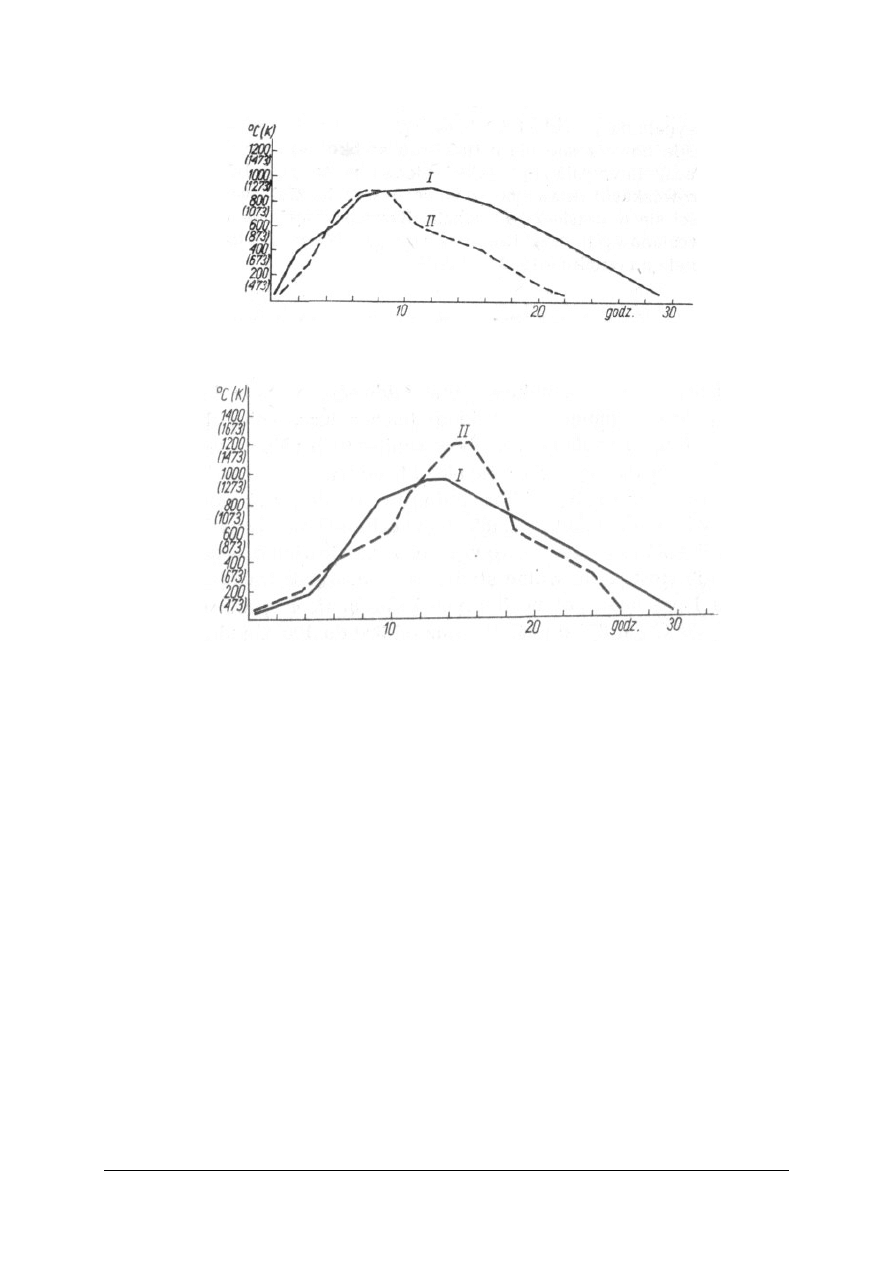

Proces wypalania prowadzi się zgodnie z krzywą wypalania, która jest charakterystyczna

zarówno dla danego tworzywa, jak i rodzaju pieca. Przykładowe krzywe przedstawiono na

rys. 9, 10, 11, 12.

Rys. 9. Krzywa wypalania fajansu w piecu okresowym [3, s. 201]

Rys. 10. Krzywe wypalania fajansu stołowego w piecu tunelowym: I – krzywa wypalania biskwitu, II – krzywa

wypalania na ostro [3, s.202]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

Rys. 11. Krzywe wypalania biskwitowego porcelany stołowej: I – w piecu komorowym, II – w piecu tunelowym

[3, s. 200]

Rys. 12. Krzywe wypalania naczyń półporcelanowych w piecu tunelowym: I – krzywa wypalania biskwitu,

II – krzywa wypalania ze szkliwem [3, s. 203]

4.4.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonywania ćwiczeń.

1. Jakie typy suszarń stosuje się do suszenia półfabrykatów ceramiki szlachetnej?

2. Jaki jest cel suszenia półfabrykatów?

3. Jakie zalety mają suszarnie przenośnikowe?

4. Jaki jest cel wypalania półfabrykatów?

5. Na jakie etapy dzielimy proces wypalania ceramiki szlachetnej?

6. W jakich temperaturach prowadzi się wypalanie „na ostro” porcelany i fajansu?

7. Jakie piece stosuje się do wypalania porcelany?

4.4.3. Ćwiczenia

Ćwiczenie 1

Wykonaj (pod nadzorem), wypalanie szkliwionych półfabrykatów fajansowych w piecu

elektrycznym komorowym.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zaplanować wszystkie czynności zgodnie z przepisami bezpieczeństwa i higieny pracy,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

2) zapoznać się z instrukcją obsługi pieca komorowego,

3) zapoznać się z asortymentem półfabrykatów fajansowych przeznaczonych do wypalania,

4) ustawić półki w piecu, tak aby wypełnienie przestrzeni roboczej pieca było maksymalne,

5) ustawić na półkach piecowych półfabrykaty do wypalania,

6) dobrać właściwą krzywą wypalania (dla typu półfabrykatu i rodzaju pieca),

7) zaprogramować pod nadzorem piec zgodnie z krzywą wypalania,

8) uruchomić piec komorowy,

9) kontrolować przyrost temperatury w czasie (zgodność z założeniami),

10) pozostawić załączony piec na okres czasu zgodny z krzywą wypalania,

11) wyłączyć piec pod nadzorem,

12) wyładować z pieca wypalone wyroby,

13) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

−

poszkliwione półfabrykaty fajansowe,

−

piec elektryczny komorowy,

−

krzywe wypalania,

−

instrukcja obsługi pieca komorowego,

−

literatura wskazana przez nauczyciela.

Ćwiczenie 2

Dokonaj interpretacji przebiegu wypalania półfabrykatów fajansowych na podstawie

krzywej wypalania.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować krzywą wypalania,

2) odczytać średni przyrost temperatury na godzinę podczas podgrzewania półfabrykatów,

3) odczytać maksymalną temperaturę wypalania,

4) określić czas przetrzymywania półfabrykatów w temperaturze maksymalnej,

5) odczytać średni spadek temperatury podczas studzenia półfabrykatów,

6) podać czas wypalania dla danego rodzaju półfabrykatów,

7) wykonać zestawienie odczytanych powyższych danych,

8) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

−

krzywe wypalania,

−

notatnik,

−

przybory do pisania,

−

kalkulator,

−

literatura wskazana przez nauczyciela.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

4.4.4. Sprawdzian postępów

Czy potrafisz:

Tak Nie

1) określić cel procesu suszenia i wypalania dla porcelany?

2) scharakteryzować zjawisko dyfuzji wody?

3) wymienić suszarnie do suszenia półfabrykatów ceramiki szlachetnej?

4) wymienić piece do wypalania półfabrykatów ceramiki szlachetnej?

5) scharakteryzować przebieg wypalania ceramiki szlachetnej?

6) ustawić półfabrykaty ceramiki szlachetnej do wypalenia na ostro w piecu

tunelowym przeponowym?

7) wykonać (pod nadzorem) wypalanie półfabrykatów fajansowych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

4.5. Metody zdobienia ceramiki szlachetnej

4.5.1. Materiał nauczania

Zdobienie wyrobów ceramicznych jest zabiegiem technologicznym, przeprowadzonym

w celu podwyższenia walorów estetycznych wyrobów. Przez zdobienie można różnicować

fasony wyrobów, co pozwala zwiększyć możliwość zaspokojenia wymagań odbiorców

(użytkowników).

Na wybór sposobu zdobienia ma wpływ wiele czynników, np. właściwości tworzywa

ceramicznego, temperatura wypalania, rodzaj szkliwa, przeznaczenie wyrobu.

Zdobienie wyrobów ceramicznych można podzielić na grupy, stanowiące zbliżone

technologicznie sposoby dekorowania, czyli:

−

barwienie mas ceramicznych,

−

zdobienie plastyczne,

−

zdobienie podszkliwne,

−

zdobienie naszkliwne,

−

zdobienie szkliwami dekoracyjnymi,

−

zdobienie angobami.

Nie wszystkie grupy zdobień znajdują zastosowanie do zdobienia ceramiki szlachetnej.

Zdobienie podszkliwne

Zdobienie podszkliwne może być prowadzone różnymi technikami. Przez technikę

dekoracji należy rozumieć sposób zdobienia związany z typowymi narzędziami lub

urządzeniami, zaczynem farb i charakterem materiałów pomocniczych. Do technik zdobienia

podszkliwnego zalicza się technikę:

−

pędzla malarskiego,

−

szablonu,

−

natrysku,

−

stemplowania i inne.

W technice pędzla malarskiego dekoracje nanosi się przy użyciu pędzli, piórek,

grafosów. Pędzle wykonuje się z bardzo miękkiego włosia, np. włosia kuny lub bobra.

Technikę malarskich elementów pędzlowych dzieli się na następujące rodzaje dekoracji:

−

obwódki,

−

linie,

−

paski,

−

sztafaż,

−

malowanie powierzchni.

Malowanie obwódek, tzw. obwódkowanie, znajduje najszersze zastosowanie w ceramice.

Obwódka może być samodzielnym elementem dekoracyjnym lub może być połączona z inną

techniką. Podstawowym przyborem służącym do obwódkowania jest krążek malarski. Jest to

okrągła, metalowa tarcza przymocowana do gilzy osadzonej na osi połączonej trwale

z nieruchomą podstawą. Szerokość obwódek wynosi umownie 1÷2 mm, linii do 1 mm,

a pasków ponad 2 mm. Paski szerokie wymagają wykonania konturów, a następnie

wypełnienia powierzchni między nimi.

Sztafaż jest to podkreślenie farbą wypukłości reliefu. Linie sztafażowe podkreślają także

wysmukłość kształtu wyrobu. Nanosi się je spiczastym pędzelkiem sztafażowym.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

Rys. 13. Pędzle do malowania podszkliwnego i naszkliwnego: a) o długim włosiu, ostro zakończone, b) dłuższe

dekoracyjne, c) do małych płaszczyzn, d) do dużych płaszczyzn, e) do linii i obwódek, f) do pasków,

g) do napisów, h) do wygładzania powierzchni [3, s. 229]

Zdobienie za pomocą szablonów pozwala na nanoszenie na wyrów elementów

kwiatowych dwu–, a nawet trójbarwnych. Szablony (wzorniki) wycina się z cienkiej blaszki,

staniolu lub impregnowanego papieru. Do każdego koloru potrzebny jest oddzielny szablon.

Wzór maluje się przeciągając po powierzchni szablonu pędzlem napełnionym zaczynem

farby.

Natrysk farby służy do pokrywania całych powierzchni wyrobu w sposób równomierny

lub cieniowany. Rozpylanie farby prowadzi się w komorze natryskowej, zaopatrzonej

w wentylację. Zabezpiecza to pracowników przed wdychaniem substancji szkodliwych.

Natrysk można prowadzić także przy użyciu szablonów.

W technice stemplowania (pieczątkowania) następuje przenoszenie cienko

rozprowadzonej na palecie szklanej farby na wyrób za pomocą stempla (pieczątki)

gumowego. Farbę do tego celu przygotowuje się z gliceryną. Technika stemplowania

podszkliwnego stosowana jest najczęściej do nanoszenia znaku firmowego. Jest to dekoracja

trwała, ponieważ powłoka szkliwa chroni przed zniszczeniem.

Wadą zdobienia podszkliwnego jest mała gama barw. Większość barwników jest

nietrwała w temperaturze wypalanego szkliwa (1200÷1410

o

C). Dlatego zdobienie

podszkliwne znalazło zastosowanie głównie na wyrobach fajansowych, których szkliwo

należy do niskotopliwych.

Zdobienie naszkliwne

Do stosowanych technik dekoracji naszkliwnych zalicza się techniki:

−

pędzla malarskiego,

−

natrysku pełnego i przez szablony,

−

stalodruku, czyli litografii wklęsłej,

−

stemplowania (pieczątkowania),

−

kalkomanii ceramicznej,

−

lustrów,

−

zdobienia metalami szlachetnymi.

Dekorowanie pędzlami wymaga tego samego oprzyrządowania, jak przy zdobieniu

podszkliwnym. Malowanie na powierzchni szkliwa jest łatwiejsze (łatwo przesuwa się

pędzel), a błędne rysunki można wytrzeć watą zwilżoną w terpentynie.

Technika natryskiwania farbą naszkliwną nie różni się od nanoszenia farby

podszkliwnej.

Technika stalodruku jest metodą, która pozwala na zdobienie wyrobów ornamentami

wykonywanymi subtelnym, cienko liniowym rysunkiem. Wykonanie stalodruku wymaga

uprzedniego wytrawienia rysunku na płycie stalowej lub miedzianej. Płyta może być

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

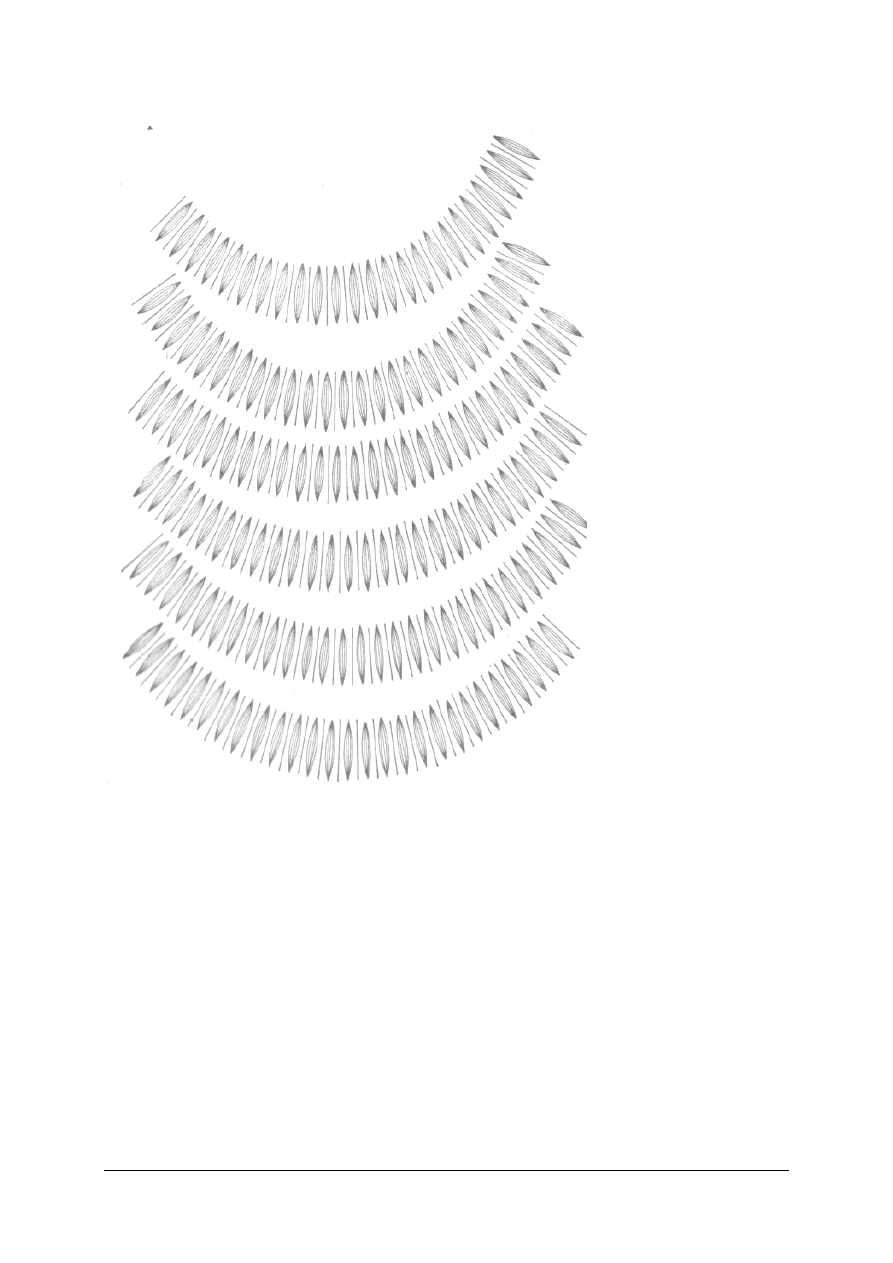

użytkowana kilka lat. Rysunek 14 przedstawia ornamenty do zdobienia skrzydła talerza.

Rys.14. Wzór dekoracji stalodrukowej [2, s. 318]

Technika stemplowania (pieczątkowania) jest prosta i często stosowana. Kształt

elementu dekoracyjnego wykonany jest w odpowiednio wyciętym stemplu gumowym. Mogą

to być geometryczne wzory, wzory koronkowe, marmurkowe itp.

Technika kalkomanii stosowana jest bardzo powszechnie w zdobieniu wyrobów

porcelanowych i półporcelanowych. Pozwala na nanoszenie na wyroby wielobarwnych

kompozycji lub prostych ornamentów. Kalkomanię wykonują samodzielne, wyodrębnione

zakłady. Rozróżnia się dwie techniki drukowania kalki: litograficzną i sitodrukową.

Wygodniejsza jest technika sitodrukowa, umożliwiająca bardzo szybkie i dokładne

odtworzenie zaprojektowanego wzoru. Sposób nanoszenia wzorów z kalki jest następujący:

z arkusza kalki wycina się pojedyncze wzory i umieszcza w wodzie. Następnie wzór nakłada

się na wyrób, lekko dociska i zdejmuje ostrożnie papier. Po wyschnięciu miejsca zdobione

zmywa się ciepłą wodą z dodatkiem amoniaku lub sody.

Kalkę zdobniczą produkują wyspecjalizowane drukarnie, w których zamawia się

określone wzory dekoracji.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

Farby lustrowe tworzą podczas wypalania bardzo cienkie błonki metaliczne, które dają

efekt iryzacji na szkliwie. Farby lustrowe są to żywiczne mydła metali, rozpuszczone

w olejkach lub terpentynie. W zależności od rodzaju stosowanego metalu, lustry mogą być

bezbarwne lub zabarwione. Nanosi się je na wyrób przez malowanie ręczne pędzlem lub

przez natryskiwanie, a następnie wypala w atmosferze utleniającej w temperaturze około

700÷800

o

C. Lustry stosuje się na wyroby porcelanowe, półporcelanowe i fajansowe.

Zdobienie metalami szlachetnymi jest bardzo kosztownym rodzajem zdobienia

naszkliwnego. Wykonuje się je ręcznie, naszkliwnie jako obwódki, paski, sztafaże i różnego

rodzaju ozdoby, stosuje się złoto, platynę i srebro.

4.5.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. W jakim celu nanosi się dekoracje na wyroby ceramiki szlachetnej?

2. Jakie wyróżnia się techniki zdobienia podszkliwnego?

3. Jakie wyróżnia się techniki zdobienia naszkliwnego?

4. Jakie rodzaje dekoracji wyróżniamy w technice pędzla malarskiego?

5. W jaki celu używa się szablonu?

6. Na czym polega obwódkowanie?

4.5.3. Ćwiczenia

Ćwiczenie 1

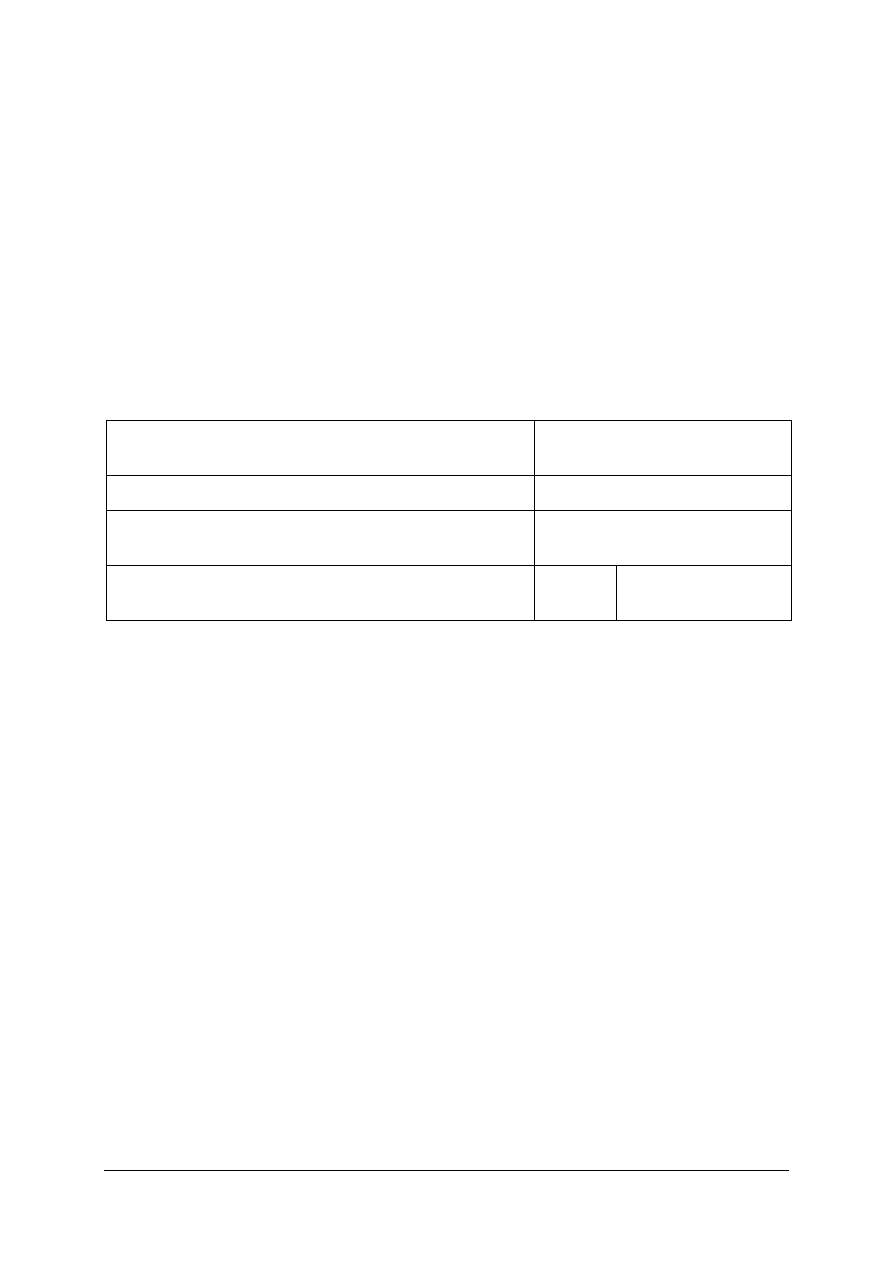

Połącz nazwę metody zdobienia z odpowiednim opisem.

Metoda

Opis

1.Linia

A. Samodzielny element dekoracyjny lub służy do wykończenia dekoracji

naniesionych inną techniką.

2.Lustry

B. Należy do powszechnie stosowanej najtańszej metody dekoracji

masowej.

3.Kalkomania

C. Zdobienie farbą do grubości 1mm.

4.Obwódka

D. Bardzo cienkie błonki metaliczne.

metoda

1

2

3

4

opis

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować określone treści z Poradnika dla ucznia dotyczące zdobienia,

2) zastanowić się nad opisem poszczególnych haseł,

3) obejrzeć wyroby gotowe,

4) połączyć metodę z opisem, uzupełniając miejsce w tabeli,

5) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

−

notatnik,

−

gotowe wyroby porcelanowe,

−

literatura wskazana przez nauczyciela.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

Ćwiczenie 2

Wykonaj zdobienie wazonu porcelanowego, techniką pędzla malarskiego, nanosząc

obwódkę i motyw kwiatowy.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) dobrać sprzęt do wykonania obwódki,

2) dobrać kolory farb naszkliwnych,

3) dobrać pędzle malarskie,

4) wykonać obwódkę,

5) nanieść dekorację kwiatową,

6) odstawić wazon do wysuszenia naniesionych farb,

7) przekazać wazon do piecowni w celu utrwalenia dekoracji naszkliwnej,

8) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

−

notatnik,

−

wyroby porcelanowe,

−

krążek malarski,

−

pędzle malarskie,

−

farby naszkliwne,

−

wzór kwiatowy,

−

literatura wskazana przez nauczyciela.

4.5.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) określić sposoby zdobienia ceramiki szlachetnej?

2) scharakteryzować techniki zdobienia naszkliwnego?

3) scharakteryzować techniki zdobienia podszkliwnego?

4) wykonać obwódkowanie?

5) posłużyć się pędzlami malarskimi?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

5. SPRAWDZIAN OSIĄGNIĘĆ

INSTRUKCJA DLA UCZNIA

1. Przeczytaj uważnie instrukcję.

2. Podpisz imieniem i nazwiskiem kartę odpowiedzi.

3. Zapoznaj się z zestawem zadań testowych.

4. Test zawiera 20 zadań wielokrotnego wyboru, gdzie tylko jedna z wymienionych

odpowiedzi jest zawsze prawidłowa.

5. Udzielaj odpowiedzi tylko na załączonej karcie odpowiedzi – zaznacz prawidłową

odpowiedź znakiem X (w przypadku pomyłki należy błędną odpowiedź zaznaczyć

kółkiem, a następnie ponownie zakreślić odpowiedź prawidłową).

6. Pracuj samodzielnie, bo tylko wtedy będziesz miał satysfakcję z wykonanego zadania.

7. Kiedy udzielenie odpowiedzi będzie Ci sprawiało trudność, wtedy odłóż rozwiązanie

zadania na później i wróć do niego, gdy zostanie Ci wolny czas. Trudności mogą

przysporzyć Ci zadania: 16–20, gdyż są one na poziomie trudniejszym niż pozostałe.

8. Na rozwiązanie testu masz 30 minut.

Powodzenia!

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

ZESTAW ZADAŃ TESTOWYCH

1. Surowcem do produkcji form gipsowych jest gips

a) bezwodny.

b) półwodny.

c) jednowodny.

d) dwuwodny.

2. Kalkomania to technika zdobienia

a) plastycznego.

b) podszkliwnego.

c) naszkliwnego.

d) metalami szlachetnymi.

3. Płynność masy lejnej określa się używając aparatu

a) Vicata.

b) Forda.

c) Le Chateliera.

d) Ziemiatczeńskiego.

4. Dodatek elektrolitów pozwala

a) zmniejszyć ilość wody w masie lejnej.

b) oddzielić surowce plastyczne od nieplastycznych.

c) zagęścić masę z konsystencji lejnej do plastycznej.

d) ujednorodnić masę plastyczną i lejną.

5. Formowanie sposobem bateryjnym prowadzi się w formach

a) żeliwnych.

b) aluminiowych.

c) stalowych.

d) gipsowych.

6. Przygotowanie formy matki stanowi

a) pierwszy etap przygotowania form.

b) drugi etap przygotowania form.

c) trzeci etap przygotowania form.

d) czwarty etap przygotowania form.

7. Wyroby o czerepie cienkim, puste w środku formuje się metodą

a) dwustronną.

b) kombinowaną.

c) jednostronną.

d) bateryjną.

8. Wypalanie „na ostro” tworzywa porcelanowego prowadzi się w temperaturze

a) 600÷800

o

C.

b) 850÷950

o

C .

c) 1350÷1410

o

C.

d) 1500÷1600

o

C.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

39

9. Półfabrykaty ceramiki szlachetnej najlepiej jest wypalać w piecach

a) wielokomorowych.

b) obrotowych.

c) kręgowych.

d) tunelowych przeponowych.

10. Do formowania naczyń porcelanowych metodą odlewania należy przygotować masę

o wilgotności

a) do 10 %.

b) 10-20 %.

c) 20-30 %.

d) powyżej 30 %.

11. Do technik malarskich elementów pędzlowych nie zaliczamy

a) obwódki.

b) linii.

c) paska.

d) stempli.

12. Grubość wyrobu jest ściśle ustalona kształtem formy w odlewaniu

a) jednostronnym.

b) wylewnym.

c) pustym.

d) dwustronnym.

13. Formy o kształtach bardzo skomplikowanych przeznaczone są do odlewów

a) filiżanek.

b) galanterii.

c) uszek.

d) półmisków.

14. Masę lejną przygotowuje się metodą

a) młynową i bełtaczową.

b) plastyczną.

c) bębnową.

d) silosową.