1

Projekt

Wykonali:

Ewa Wawrzyniak

Bartosz Drzazga

Poznań 2015

Politechnika Poznańska

Wydział Budowy Maszyn i Zarządzania

Kierunek: ZiIP ( II stopień, niestacjonarne)

Przedmiot:

Ekologia w przemyśle

Prowadzący: dr inż. Dorota Czarnecka-Komorowska

Spis treści

1.Prezentacja wyrobu

2. Charakterystyka wyrobu

2.1 Materiały do produkcji stolika

2.2 Płyta wiórowa laminowana

2.3 Stal

2.4 Wymiary stolika

2.5

Wielkość produkcji, czas życia wyrobu

3. Proces technologiczny

4. Maszyny i materiały pomocnicze wykorzystywane do produkcji

4.1 Cięcie rur

4.2 Cięcie blach

4.3 Kształtowanie blach

4.4 Usuwanie ostrych krawędzi

4.5 Oczyszczanie produktu przed malowaniem

4.6 Malowanie

4.7 Wycinanie blatów

4.8 Oklejanie kra

wędzi blatów

4.9 Pakowanie

5. Zużycie energii potrzebnej do produkcji

6

. Ocena rodzaju oraz miejsca powstawania odpadów

7

. Identyfikacja zagrożeń środowiskowych produktu w całym cyklu życia

8

. Klasyfikacja odpadów

9

. „Hots pot”

10. Analiza ekonomiczna

11. Korekta technologii wyrobu

– Cleaner Production

Spis rysunków

Spis tabel

1. Prezentacja wyrobu

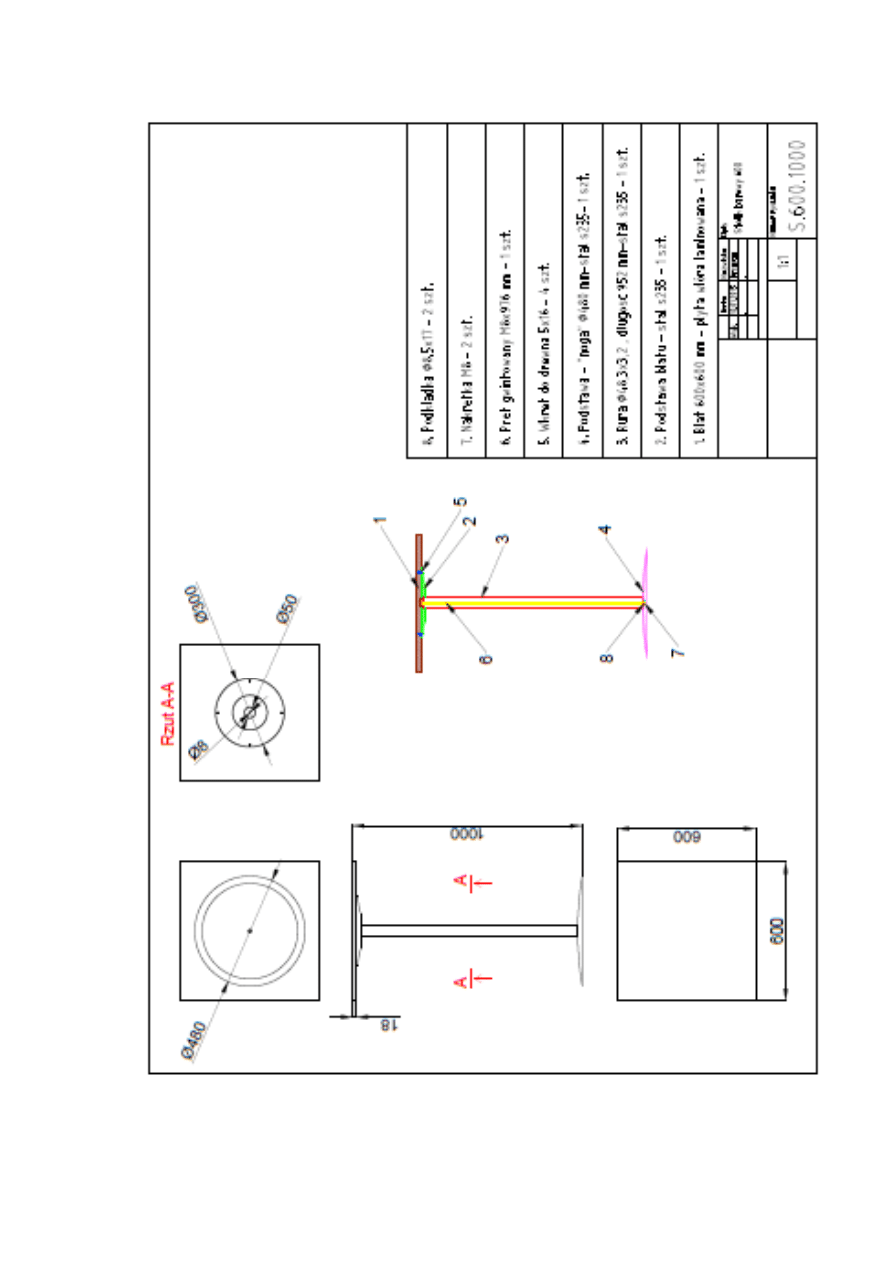

Do przedstawienia w projekcie został wybrany stolik (Rys. 1)

Rysunek 1. Stolik

Materiały do produkcji stolika:

blacha stalowa 5mm

rura stalowa fi 48,3x3,2

płyta wiórowa laminowana o wymiarach 1250mm x2500mm.

2. Charakterystyka wyrobu

2.1

Materiały do produkcji stolika:

blacha stalowa 5mm

rura stalowa fi 48,3x3,2

płyta wiórowa laminowana o wymiarach 2800x2070 mm; grubość: 18mm

Materiały pomocnicze to:

okleina do płyty

proszek do malowania

opakowania kartonowe.

2.2 P

łyta wiórowa laminowana

Płyty wiórowe wytwarzane są ze specjalnie przygotowanych cząstek drzewnych,

które są następnie sprasowane pod wpływem odpowiednio dużego ciśnienia

i wysokiej temperatury

z dodatkiem wiążących żywic i kleju syntetycznego. Warstwa

zewnętrzna płyty zbudowana jest z najdrobniejszych wiórów drzewnych, przez co

płyta charakteryzuje się niską chropowatością. Dzięki temu płyty wiórowe mogą

zostać poddane laminowaniu, oklejaniu, lakierowaniu i postformingowi z

zapewnieniem wysokiej odporności na odklejanie, bądź stosowane bezpośrednio w

konstrukcjach meblowych.

Właściwości surowych płyt wiórowych

Jednorodna budowa zapewnia

naszym płytom wiórowym doskonałe i stabilne

parametry

izolacyjne oraz wytrzymałościowe. Wysoka odporność płyt sprawia, że

spisują się one doskonale nawet w trudnych warunkach. Dzięki nowej strukturze

mają one bardzo dobre parametry, które umożliwiają ich użycie zarówno do prac

konstrukcyjnych, jak

i wykończeniowych. Dzięki specjalistycznemu wykończeniu płyty

wiórowe stają się jednocześnie łatwe w obróbce, a przy tym niezwykle stabilne,

wytrzymałe na obciążenie oraz odporne na wilgoć. Płyty wiórowe spisują się świetnie

przy pracach montażowych. Na płytach można swobodnie pisać, zmywać, kleić,

wiercić bez obawy na pęknięcia, złamania czy odbarwienia. Dzięki zaawansowanej

technologii produkcji płyty wiórowe umożliwiają wytłumienie niepożądanych odgłosów

w pomieszczeniach.

Zastosowanie płyt wiórowych

Płyta wiórowa to produkt od lat znajdujący zastosowanie w przemyśle meblarskim

i

budownictwie. Płyty budowlane z uwagi na swoje właściwości wykorzystywane są

do

produkcji różnorodnych mebli oraz jako materiał konstrukcyjny, np. na ścianki

działowe i izolacyjne w budownictwie. Idealnie nadaje się do zdobienia i wykańczania

frontów, czy innych elementów mebli. Surowe płyty wiórowe są również

podstawowym materiałem produkcyjnym blatów kuchennych, parapetów, podłóg

i frontów meblowych, które następnie oklejane są fornirem lub folią, bądź też

laminowane.

2.3 Stal

Stal

– stop żelaza z węglem, plastycznie obrobiony i obrabialny cieplnie, o

zawartości

węgla

nieprzekraczającej

2,10%,

co

odpowiada

granicznej

r

ozpuszczalności węgla w żelazie (dla stali stopowych zawartość węgla może być

dużo wyższa). Węgiel w stali najczęściej występuje w postaci perlitu płytkowego.

Niekiedy jednak, szczególnie przy większych zawartościach węgla, cementyt

występuje w postaci kulkowej w otoczeniu ziaren ferrytu.

Według obecnie obowiązującej normy stal definiuje się jako materiał zawierający

(masowo) więcej żelaza niż jakiegokolwiek innego pierwiastka, o zawartości węgla w

zasadzie mniejszej niż 2% i zawierający inne pierwiastki. Ograniczona liczba stali

chromowych może zawierać więcej niż 2% C, lecz 2% jest ogólnie przyjętą wartością

odróżniającą stal od żeliwa.

Stal S235 ma głównie zastosowanie w konstrukcjach spawanych oraz podlegających

obróbce plastyczne, nie może być poddana hartowaniu.

Łatwość obróbki plastycznej pozwala na uzyskaniu pożądanych kształtów w

procesie wytwarzania elementów składowych stolika.

2.4 Wymiary stolika

wysoko

ść 1000 mm

blat 600 mm x 600 mm

waga stolika 14,193 kg

2.5

Wielkość produkcji, czas życia wyrobu

produkcja godzinna (60 min.)

– 5 sztuk

produkcja dobowa (24 godz.)

– 40 sztuk

produkcja miesięczna (20 dni) – 800 sztuk

Przyjęta wielkość produkcji – 800 sztuk/miesiąc

3. Proces technologiczny

Dostarczenie surowca

Wycięcie blatu na stole frezarskim CNC

Oklejenie rantów okleiną

Wycięcie stopy i podstawy blatu na wycinarce laserowej

Przetłoczenie na prasie hydraulicznej

Cięcie rury na pile taśmowej

Czysz

czenie elementów stalowych przed malowaniem

Malowanie elementów stalowych w komorze proszkowej

Przygotowanie otworów montażowych

Kontrola jakości, oznaczanie

Pakowanie

do kartonów poszczególnych elementów

Etykietowanie i magazynowanie

4. Maszyny

i materiały pomocnicze wykorzystywane do

produkcji

4.1

Cięcie rur

Cięcie rur na wskazany wymiar będzie się odbywać na stanowisku wyposażonym w

piłę taśmową, która zapewni należytą dokładność oraz powtarzalność. W przypadku

zamówienia większe partii rury mogą by cięte w całych wiązkach.

Rysunek.2

Przecinarka taśmowa CNC firmy Bomar

Masa 1000 mm rury 48.3 mm: 3,56 kg

Rury dostarczane są w odcinkach 6000 mm o masie całkowitej : 21,36 kg

Masa rury dociętej do stolika o długości 952 mm : 3,36 kg

Odpad z 1000 mm rury wynosi: 0,17 kg

Łączny odpad z rury o długości 6000 mm wynosi: 1,02 kg

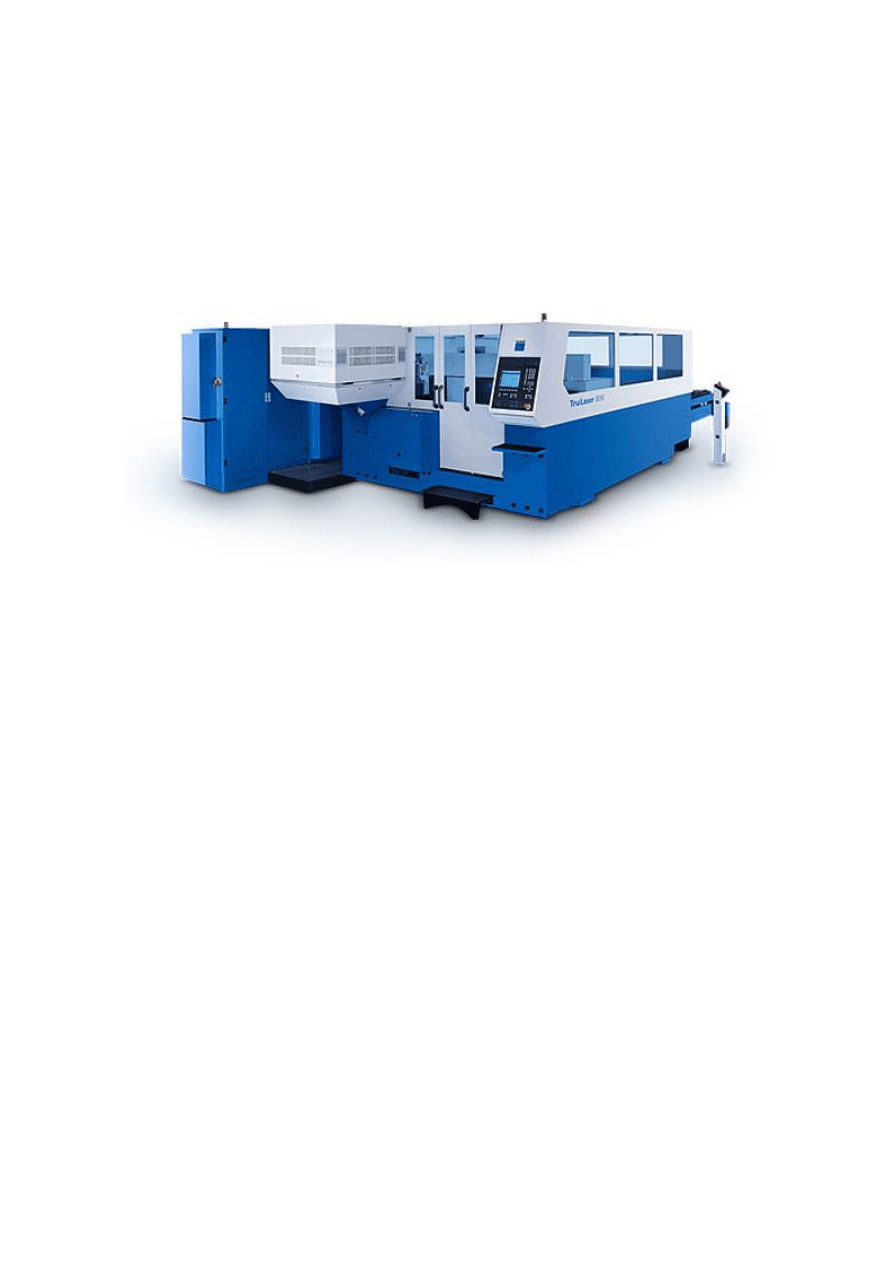

4.2

Cięcie blach

Stopa oraz mocowanie blatu stolika będzie wykonywane na wycinarce laserowej, po

załadowaniu jednego arkusza blachy będą wycinane blachy na parę kompletów

stolików. Poza wycinanym kształtem blachy będą również wykonywane otwory

montażowe.

Rysunek.3 Wycinarka laserowa firmy Triumpf

Elementy stopa i podstawa blatu stolika są wycinane z blachy o grubości 5 mm z

arkuszy o wymiarach 2000x1000 mm

Masa 1 m

2

blachy 5mm : 39,25 kg

Masa arkusza blachy o powierzchni 2 m

2

wynosi : 78,5 kg

Masa stopy wynosi : 7,693 kg

Masa podstawy pod blat wynosi: 3,14 kg

Zakładając, że z arkusza blachy o wymiarach 2000x1000 mm wykonamy 4 komplety

stóp i podstaw do stolików otrzymujemy odpad : 35,168 kg

Możemy założyć, iż odpad jednostkowy na jeden komplet do stolika to : 8,792 kg

4.3

Kształtowanie blach

Uzyskanie porządanego kształtu podstawy blatu oraz stopy stolika będzie odbywać

na stanowiskach wyposażonych w prasy hydrauliczne. Prasy uzbrojone w formy

kształtujące zapewnią optymalne czasy wytwórcze oraz minimalne straty

materiałowe.

Rysunek 4. Prasa hydrauliczna firmy Kingsland

4.4

Usuwanie ostrych krawędzi

Wszystkie cięte półfabrykaty muszą zostać poddane obróbce szlifowania w celu

usunięcia ostrych krawędzi oraz powstałych zadziorów w procesie cięcia. Stanowisko

szlifierskie jest w wyposażone w szlifierkę taśmową stacjonarną.

Rysunek 5.

Szlifierka taśmowa stacjonarna przemysłowa firmy Grit

4.5 Oczyszczanie produktu przed malowaniem

Oczyszczenie przygotowanego wyrobu przed

procesem malowania będzie odbywać

w komorze śrutowniczej. W komorze tej zostaną usunięte wszelkie nie czystości,

odpryski, zendra znajdująca się na rurach i blachach oraz ewentualna rdza.

Rysunek 6

. Komora śrutownicza firmy Sciteex

4.6 Malowanie

Ostatni proces polega na malowaniu przygotowach części stalowych stolika. Detale

zostaną pokryte metodą proszkową co zapewni odpowiednią wytrzymałość na

zmienne warunki użytkowania oraz udarność detalu.

Rysunek 7. Komora malownicza firmy ProMal

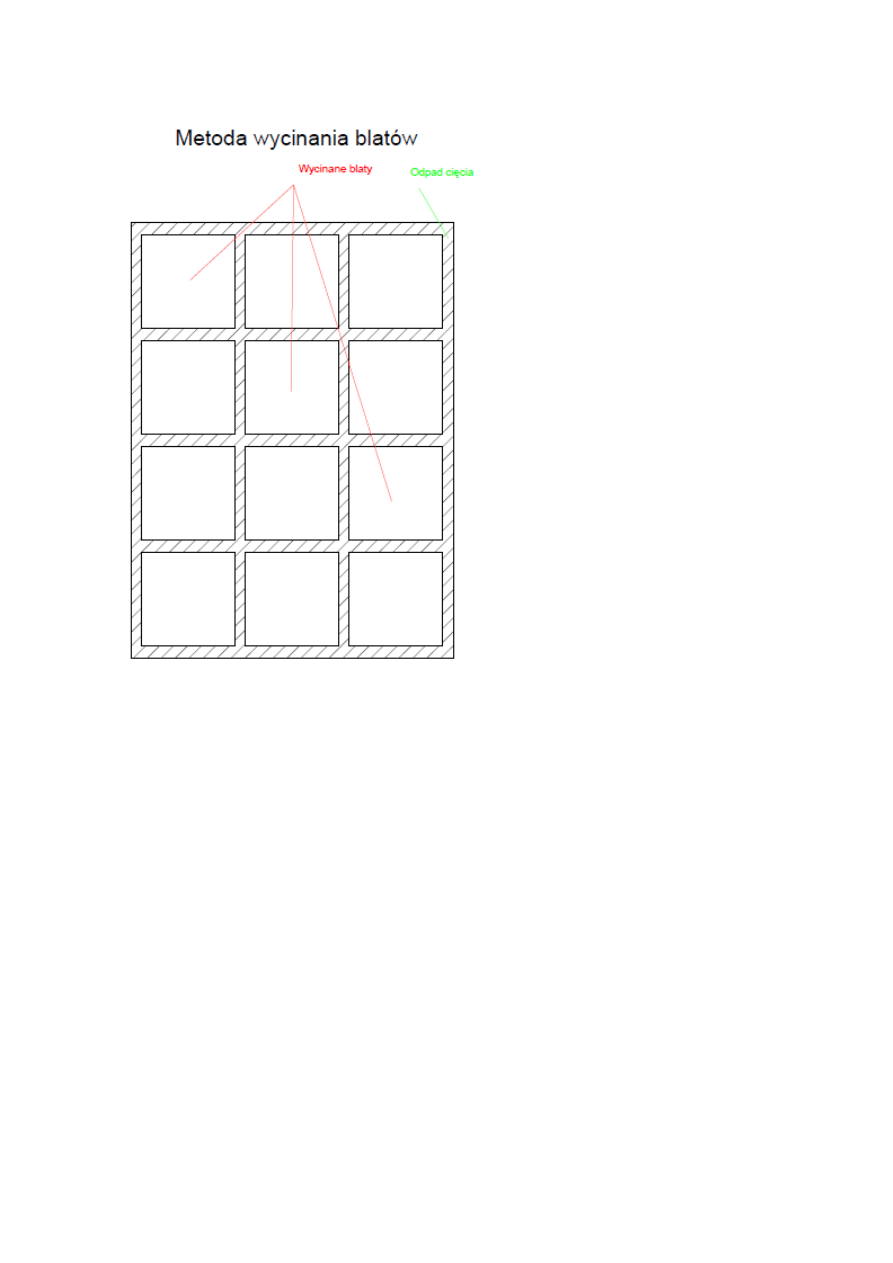

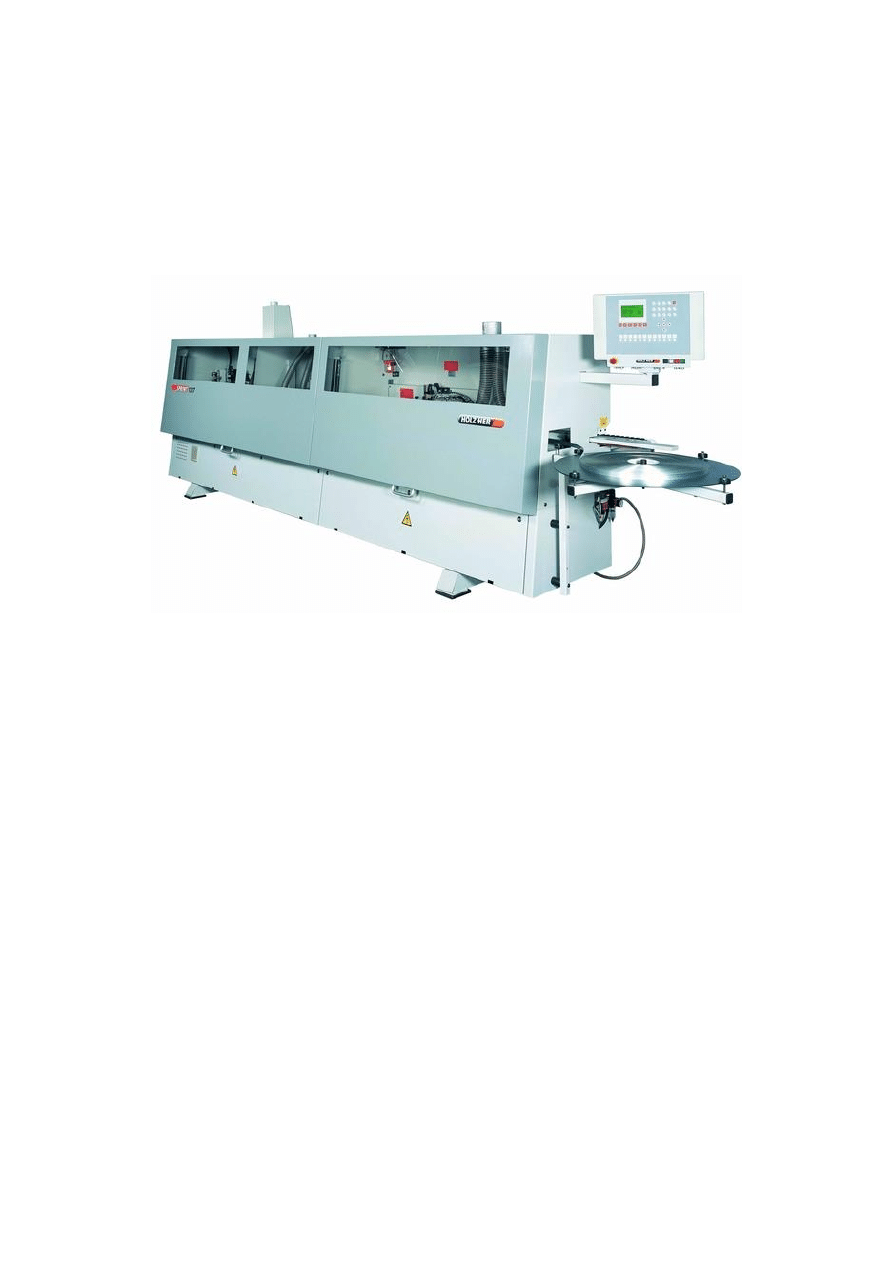

4.7

Wycinanie blatów

Wycinanie porządanego kształtu blatu z płyty wiórowej będzie odbywało się na

zautomatyzowanym stanowisku

obróbczym. Stanowisko to będzie wyposażone w

maszynie firmy Holz-Her.

Rysunek 8.

Maszyna tnąca firmy Holz-Her

Blat wycinany jest z płyty o wymiarach: 2800x2070 mm; Grubość: 18mm

Masa takiej płyty to : 67,813 kg ; Powierzchnia : 5.80 m

2

Masa jednostkowa jednego blatu : 4.21 kg

Z jednej płyty o wymiarach 2800x2070 uzyskujemy 12 blatów co daje odpadu z

jednej płyty 17.293 kg

4.8

Oklejanie krawędzi blatów

Po operacji cięcia płyt należy krawędzie przyszłego blatu okleić okleiną dla

zapewnie

nia estetyki wyrobu oraz dla zapewnienie bezpieczeństwa przed ostrymi

krawędziami. Oklejona płyta jest też zabezpieczona przeciw odłupywaniu się

krawędzi blatu. Proces ten będzie odbywać za pomocą maszyny firmy Holz-Her.

Rysunek 9.

Maszyna oklejająca firmy Holz-Her

4.9 Pakowanie

Pakowanie elementów stołu: blaty, podstawy i stopy do jednego kartonu ,

poszczególne oddziela się tekturą falistą. Natomiast noga pakowana jest oddzielnie.

Rysunek 10. Kartony

Rozmiar: 80x80x107mm

Długość: 720mm

Średnica wewnętrzna: 80mm

Tektura: 3 warstwowa

Gramatura: 450g

Rozmiar: 80x80x107mm

Długość: 720mm

Tektura: 3 warstwowa

Gramatura: 750g

Tektura znajduje zastosowanie

bezpośrednio na opakowania, przekładki lub jako

półfabrykat do wytwarzania opakowań tekturowych, jako materiał do izolacji

technicznych i termicznych w budownictwie .

Jako produkt ekologiczny, zastępuje

folię - brak dodatków chemicznych sprawia, że tektura szybko ulega biodegradacji

i nie jest szkodliwa dla zdr

owia człowieka oraz środowiska. Możliwość wielokrotnego

stosowania,

Brak dodatków chemicznych sprawia, że tektura szybko ulega biodegradacji i nie jest

szkodliwa dla zdrowia człowieka oraz środowiska.

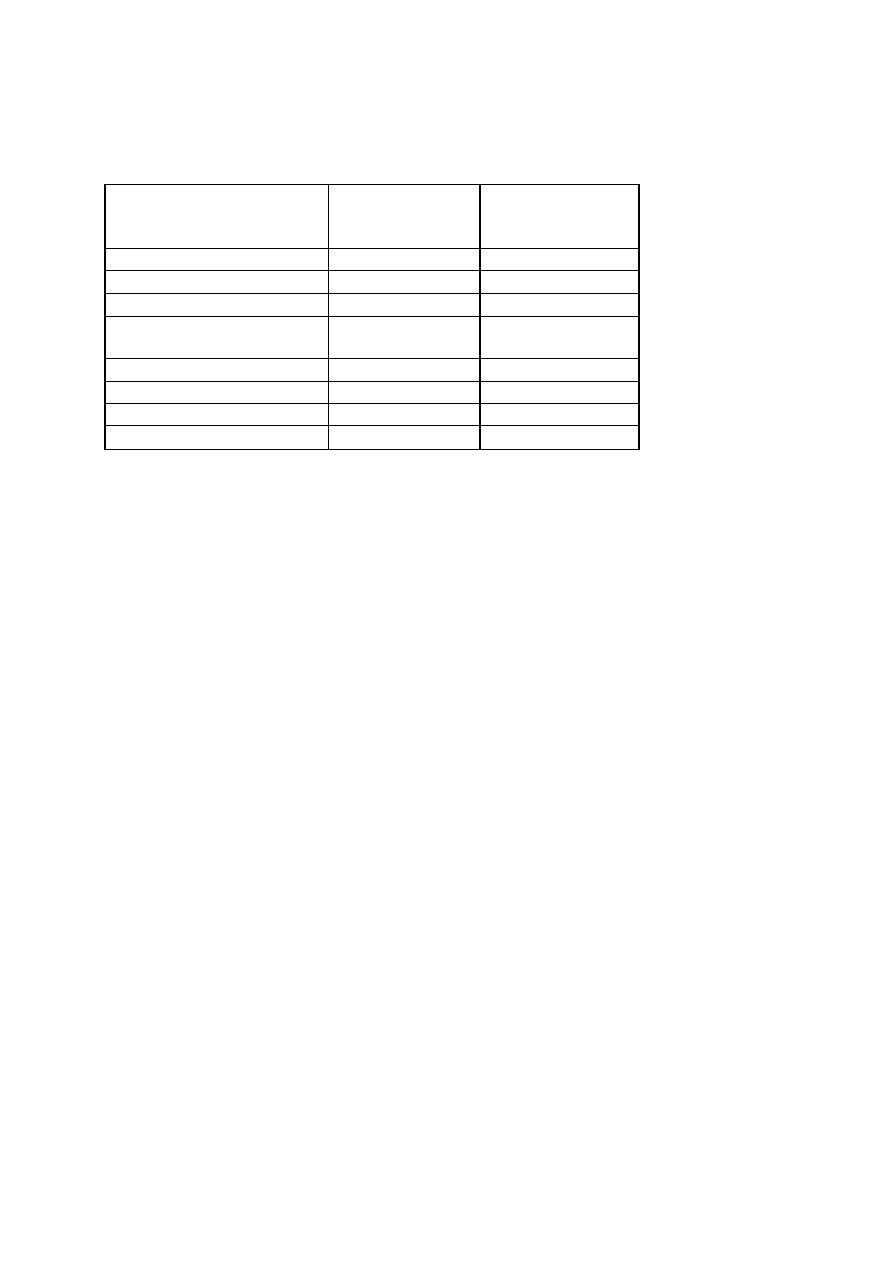

5. Zużycie energii potrzebnej do produkcji

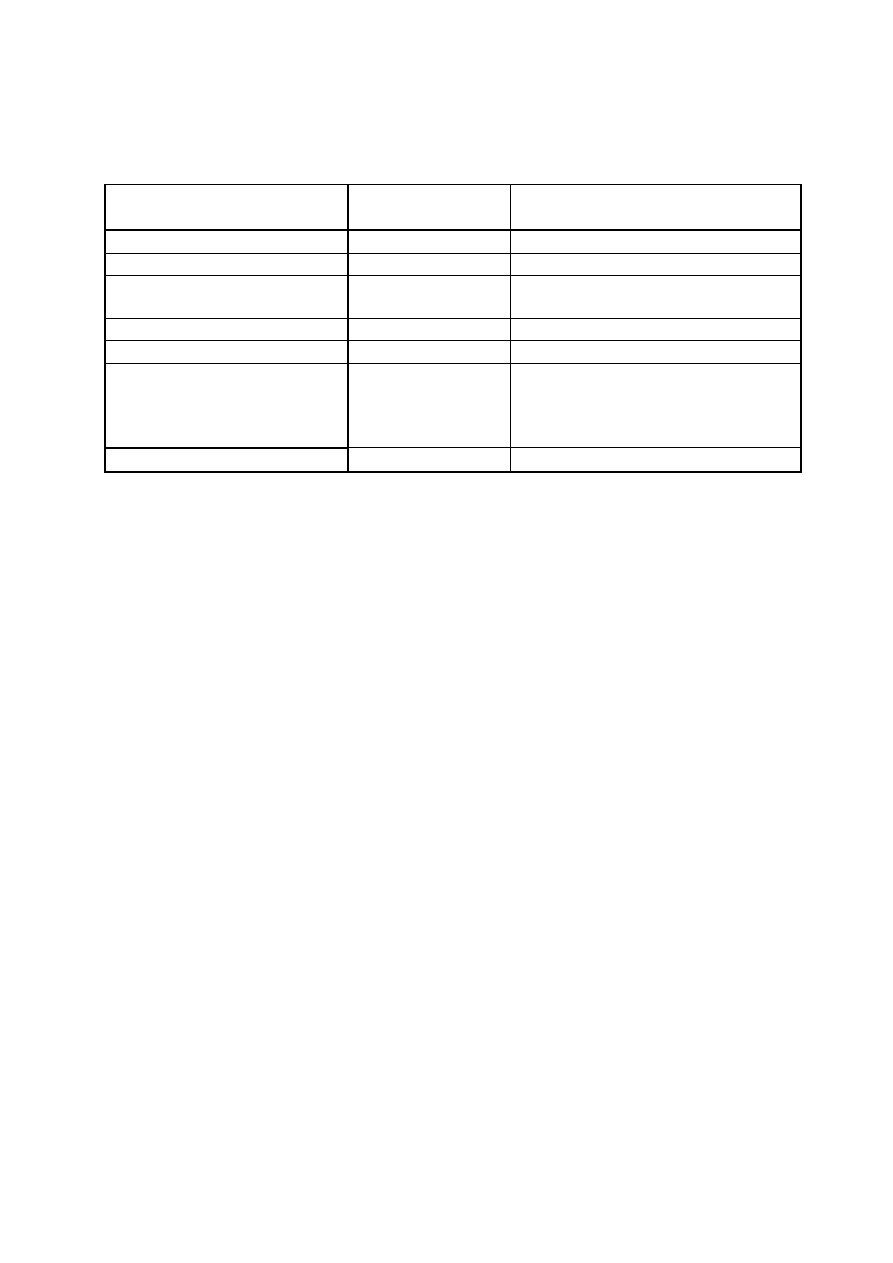

Tabela 1. Zużycie energii

Maszyny

Zużycie energii

na 1h

Zużycie energii na

jeden dzień

roboczy

Przecinarka taśmowa

1.5kW

11,25 kW

Wycinarka laserowa

50 kW

375 kW

Prasa hydrauliczna

15 kW

112,5 kW

Szlifierka taśmowa

stacjonarna

3 kW

22,5 kW

Komora śrutownicza

12 kW

90 kW

Komora malownicza

20 kW

150 kW

Maszyna tnąca

18 kW

135 kW

Mas

zyna oklejająca

14 kW

105 kW

Roczne zużycie energii 165 937,5 kW

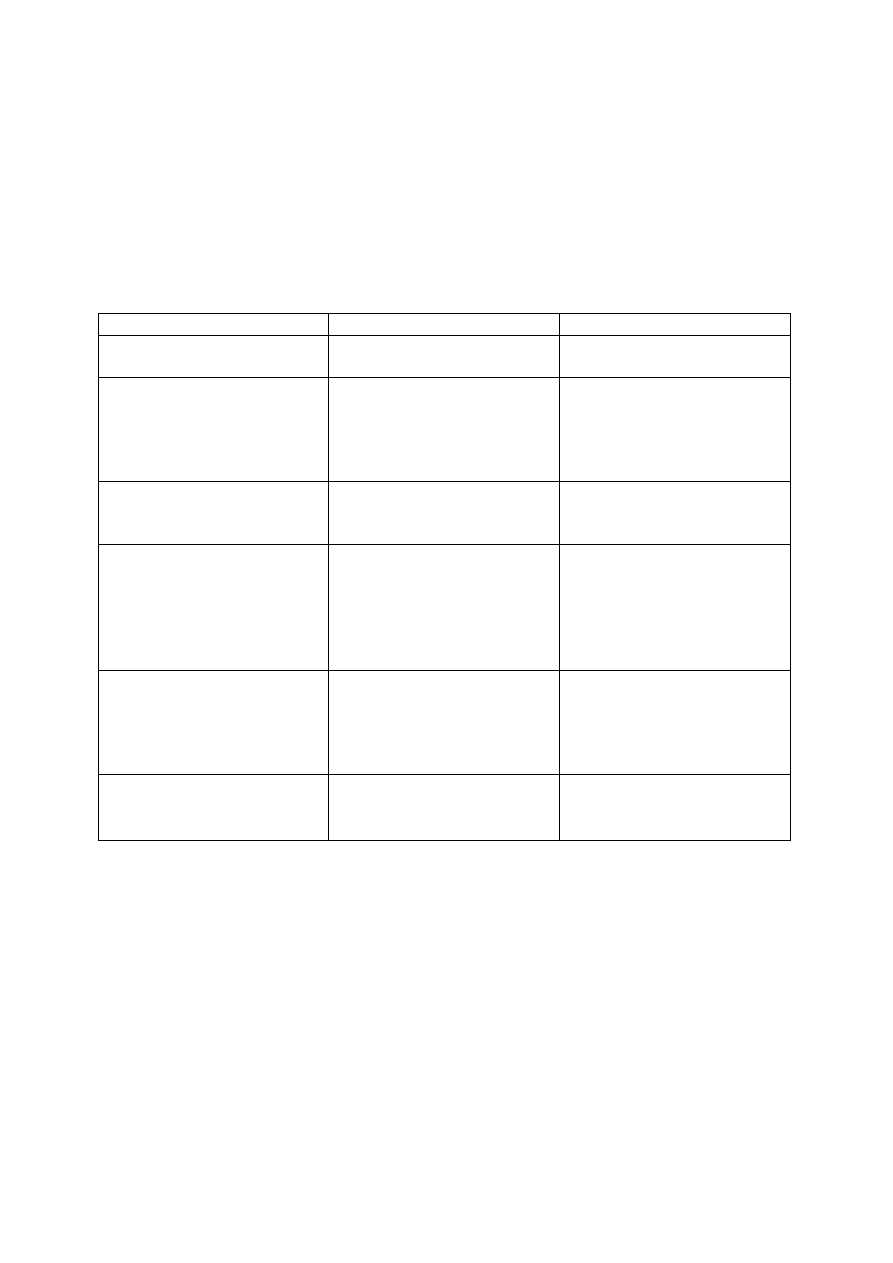

6

.

Ocena rodzaju oraz miejsca powstawania odpadów

Tabela 2

. Identyfikacja odpadów

Aspekt wejścia

Proces/ wyroby/ usługi

Aspekt wyjścia

Energia elektryczna

Rury stalowe

Cięcie rur

Odpady z cięcia

Opiłki stali

Energia Elektryczna

Woda

Sprężone powietrze

Blachy

Azot

Wypalanie elementów

z blach

Hałas

Odpady blachy

Dym

Sprężone powietrze

Czyściwo

Śrutowanie elementów

stalowych

Zanieczyszczenia

Oleje

Energia elektryczna

Proszek do malowania

Malowanie elementów

stalowych

Pył malarski

Energia elektryczna

Czynnik ludzki

Płyta wiórowa

Cięcie płyt wiórowych

Pyły drewniany

Odpady wiórowe

Hałas

Kartony tekturowe

Tektura

Czynnik ludzki

Pakowanie

Odpady tekturowe

7

. Identyfikacja zagrożeń środowiskowych produktu w całym cyklu

życia

Tabela 3. Identyfikacja zagrożeń środowiskowych

Odpad

Zagrożenie dla środowiska

Stal

Zanieczyszczenie gleb, wód.

Opiłki stali

zanieczyszczenie gleb, wód.

Dym

Emisja do powietr

za gazów , kwaśne

deszcze.

Zanieczyszczenia po

śrutowaniu

Emisja pyłów do powietrza

Oleje

Zanieczszczenie wód gruntowych, gleb,

przedostanie się do środowiska substancji

ropopochodnych

Pył malarski

Zanieczyszczenie powietrza, gleby, wód.

Pył drewniany

Zanieczyszczenie powietrza.

Odpady wiórowe

Zanieczyszczenie gleb, wód.

Tektura

Zanieczszczenie wód gruntowych, atmosfery

oraz gleby, obniżenie walorów estetycznych

krajobrazu.

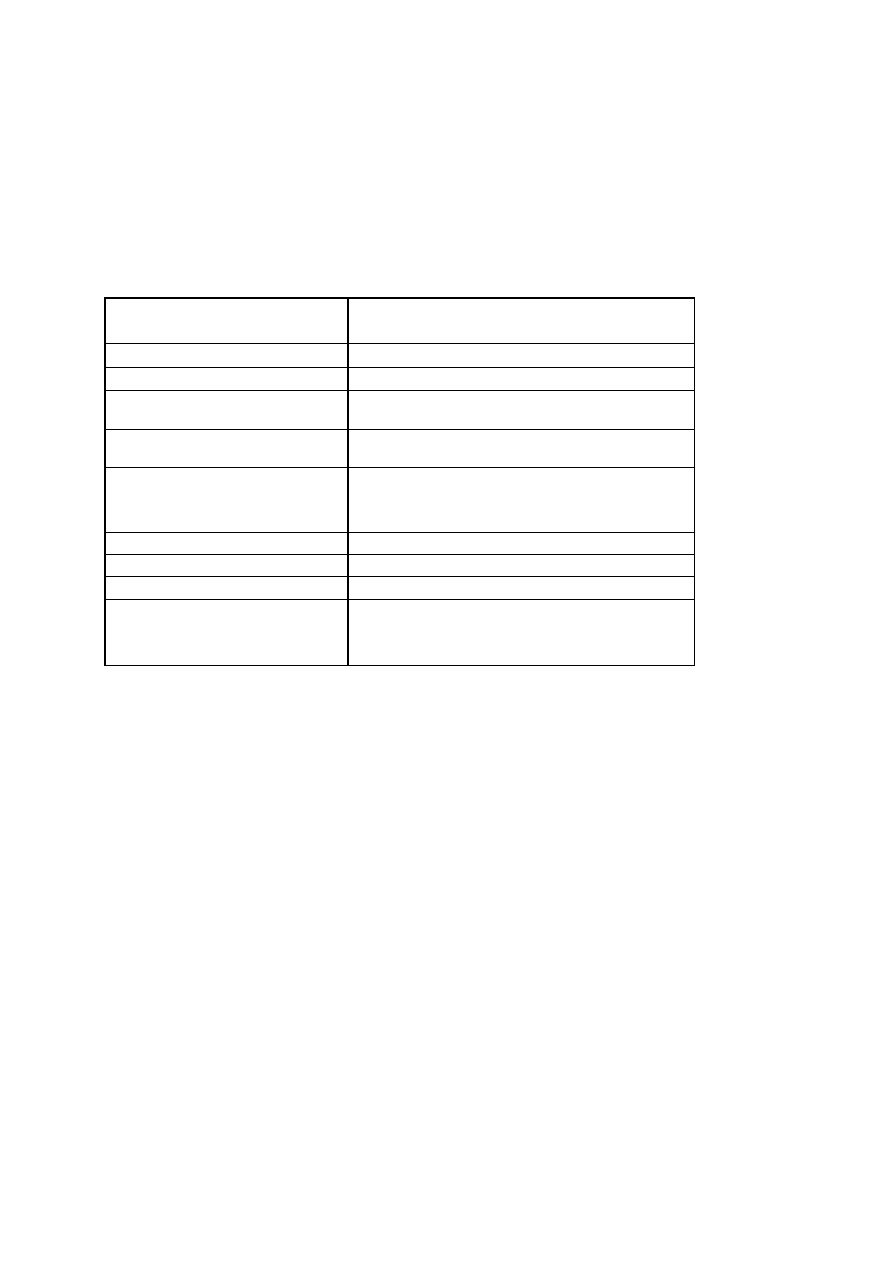

8

. Klasyfikacja odpadów

Podstawą każdej klasyfikacji są odpowiednio dobrane kryteria o charakterze

fizykochemicznym, biologicznym, technologicznym, ekonomicznym np.:

źródło pochodzenia – sfera powstawania,

kryterium surowcowe,

stan skupienia,

skład chemiczny,

toksyczność,

stopień zagrożenia dla środowiska,

stopień przydatności (branżowej) do dalszego wykorzystania.

W Polsce na podstawie rozporządzenia Ministra Środowiska z dnia 27 września

2001 r. odpady,

w zależności od źródła ich powstawania klasyfikuje się na 20 grup.

W nawiązaniu do powstałych odpadów można je sklasyfikować następująco:

Tabela 4. Identyfikacja

odpadów

Odpad

Nazwa odpadu

Kod odpadów

Odpady żelaza i stali

17 04 05

Odpady metalowe, wióry itp.

Dym

10 02 99

Dym z wycinarki laserowej

Zanieczyszczenia po

śrutowaniu

12 01 17

Materiał po śrutowaniu i

szlifowaniu

Oleje

12 01 19

Oleje z obróbki plastycznej (cięcie)

Pył malarski

80201

Odpad z komory malarskiej

Trociny, wióry, ścinki,

drewno, płyta wiórowa i

fornir inne niż wymienione w

03 01 04 Tr

03 01 05

Wióry, pył stolarki z maszyny

tnącej

Tektura

03 03 08

Odpad z pakowania

9.

„Hots pot”

W procesie produkcyjnym wytwarzania stolika występują 3 największe miejsca

występowania odpadów.

Pierwsze miejsce to stanowisko cięcia rur, w którym powstają odpady stalowe oraz

wióry którą w przyszłości będą ponownie wykorzystane w hutnictwie.

Drugim miejsce występowania odpadów jest stanowisko wycinania blatów,

powstające odpady oraz wióry zostają przekazane do wewnętrznego oddziału

przetworzenia w brykiet ekologiczny z domieszką skrobi kukurydzianej.

Trzecim stanowiskiem,

na którym występują odpady jest stanowisko wycinania blach,

na wycinarce laserowej. Powstały odpad zostanie przekazany do huty w celu

ponownego przetworzenia.

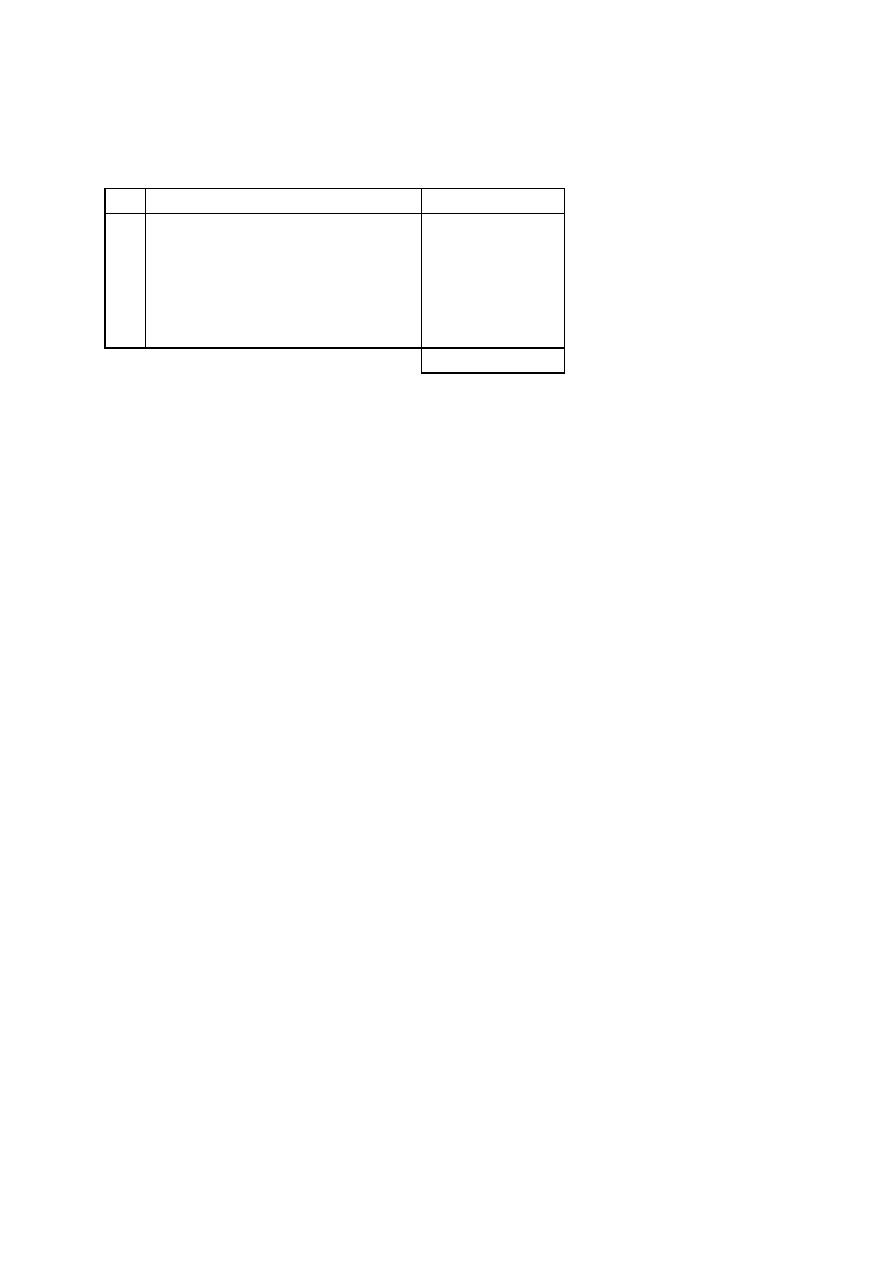

10. Analiza ekonomiczna

LP.

Rodzaj kosztów

Kwota

1 Wynagrodzenia p

racowników

14800,00

2 Koszt energii

9126,56

3

Materiały do

produkcji

57025,00

4

Srodki trwałe

15800,00

Razem

96751,56

Koszt wytwórczy na miesiąc wynosi 96751,56 zł

Koszt jednego stolika 120,94 zł

11. Korekta technologii wyrobu – Cleaner Production

Należy dążyć do tego, aby produkcja była zgodna z najwyższymi standardami

funkcjonującymi w obszarze czystej produkcji. Takimi najważniejszymi założeniami

firmy są:

minimalizacja negatywnego wpływu na środowisko,

rozwiązywanie problemów wcześniej powstałych zanieczyszczeń,

promowanie efektywnego wykorzystania zasobów ,

zmniejszanie wpływu na zmiany klimatyczne,

należyte zarządzanie odpadami,

maksymalne zwiększanie recyklingu odpadów.

Propozycje:

inwestycje

w nowe maszyny, które zużywają mniej energii niż te zastosowane

obecnie,

inwestycja w alternatywne źródła energii czyli budowa kolektorów

słonecznych na dachu hali co wpłynęłoby na zmniejszenie zużycia energii

elektrycznej.

Zmiana metody malowania z proszkowego na farby wodorozpuszczalne.

Spis rysunków

Rysunek 1. Stolik

Rysunek.3 Wycinarka laserowa firmy Triumpf

Rysunek 4. Prasa hydrauliczna firmy Kingsland

Rysunek 5. Szlifierka taśmowa stacjonarna przemysłowa firmy Grit

Rysunek 6. Komora śrutownicza firmy Sciteex

Rysunek 7. Komora malownicza firmy ProMal

Rysunek 8. Maszyna tnąca firmy Holz-Her

Rysunek 9. Maszyna oklejająca firmy Holz-Her

Rysunek 10. Kartony

Spis tabel

Tabela 1. Zużycie energii

Tabela 2. Identyfikacja odpadów

Tabela 3. Identyfikacja zagrożeń środowiskowych

Tabela 4. Identyfikacja odpadów

Literatura

http://www.pfleiderer.pl/plyta-wiorowa-surowa

http://neopak.pl/kartony-pudelka/dlugie

http://pl.wikipedia.org/wiki/Stal

Wyszukiwarka

Podobne podstrony:

Ekologia projekt stolika Ewa, Politechnika Poznańska ZiIP Stopień II (niestacjonarne), Semestr I, E

ezis projekt 123, STUDIA, SEMESTR II, Ekologia, Projekt Ekologia

Ekologia projekt, Studia, Mibm, semestr II, Ekologia i zarządzanie środowiskiem, Ekologia

3 Ekologiczne projektowanie pralka

strona tyttulowa, STUDIA, SEMESTR II, Ekologia, Projekt Ekologia

ZarzÄ…dzanie odpadami niebezpiecznymi, STUDIA, SEMESTR II, Ekologia, Projekt Ekologia

EKOLOGIA PROJEKT 33 STR , Inne

1 EKOLOGISTYKA projekt

ekologia projekt (33 str), Ekologia

ekologia PROJEKT Ekologia i Zarządzanie Środowiskiem2

Permkultura ekologiczne projektowanie osiedli ludzkich

3. Zasady ekologicznego projektowania, Studia, Jakość, Ekologia produktów, eko produkt

proces technologiczny cementu-moja czesc, STUDIA, SEMESTR II, Ekologia, Projekt Ekologia

Projekt z ekologii, STUDIA, SEMESTR II, Ekologia, Projekt Ekologia

Ekologia projekt spis

Ekologia projekt - Surowka, STUDIA, SEMESTR II, Ekologia, Projekt Ekologia

ezis projekt, STUDIA, SEMESTR II, Ekologia, Projekt Ekologia

projekt dyplomowy Ewa Płońska

więcej podobnych podstron