„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Joanna Dorota Górzyńska

Eksploatacja pieców szklarskich 311[33].Z2.03

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Stanisław Pelczar

mgr Elżbieta Pietrasz

Opracowanie redakcyjne:

mgr inż. Joanna Górzyńska

Konsultacja:

mgr Czesław Nowak

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 311[33].Z2.03

Eksploatacja pieców szklarskich, zawartego w modułowym programie nauczania dla zawodu

technik technologii szkła.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

4

3. Cele kształcenia

5

4. Materiał nauczania

6

4.1. Materiały ogniotrwałe

6

4.1.1. Materiał nauczania

6

4.1.2. Pytania sprawdzające

13

4.1.3. Ćwiczenia

13

4.1.4. Sprawdzian postępów

17

4.2. Piece szklarskie

18

4.2.1. Materiał nauczania

18

4.2.2. Pytania sprawdzające

42

4.2.3. Ćwiczenia

42

4.2.4. Sprawdzian postępów

45

4.3. Parametry technologiczne i termotechniczne pieców szklarskich

46

4.3.1. Materiał nauczania

46

4.3.2. Pytania sprawdzające

52

4.3.3. Ćwiczenia

53

4.3.4. Sprawdzian postępów

55

5. Sprawdzian osiągnięć

56

6. Literatura

62

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy o podstawowych materiałach

służących do budowy elementów pieca szklarskiego, ich właściwościach oraz rozpoznawania

pieców szklarskich, pieców pomocniczych, a także obliczenia ich parametrów

technologicznych i termotechnicznych.

W poradniku znajdziesz:

–

wymagania wstępne – wykaz umiejętności, jakie powinieneś mieć już ukształtowane,

abyś bez problemów mógł korzystać z poradnika,

–

cele kształcenia – wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

–

materiał nauczania – wiadomości teoretyczne niezbędne do opanowania treści jednostki

modułowej,

–

zestaw pytań, abyś mógł sprawdzić, czy już opanowałeś określone treści,

–

ćwiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

–

sprawdzian postępów,

–

sprawdzian osiągnięć, przykładowy zestaw zadań. Zaliczenie testu potwierdzi

opanowanie materiału całej jednostki modułowej,

–

literaturę uzupełniającą.

Schemat układu jednostek modułowych

311[33].Z2

Technologia topienia masy szklanej

311[33].Z2.02

Dobieranie surowców i sporządzanie

zestawu szklarskiego

311[33].Z2.01

Opracowywanie receptur zestawu

szklarskiego

311[33].Z2.03

Eksploatacja pieców

szklarskich

311[33].Z2.04

Topienie masy szklanej

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

–

określić właściwości szkła,

–

charakteryzować rodzaje szkła,

–

posługiwać się podstawowymi pojęciami z zakresu technologii szkła,

–

charakteryzować surowce szklarskie,

–

korzystać z różnych źródeł informacji,

–

obsługiwać komputer,

–

współpracować w grupie,

–

określić właściwości tworzyw konstrukcyjnych,

–

posługiwać się dokumentacją konstrukcyjną.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

sklasyfikować materiały ogniotrwałe według różnych kryteriów,

−

określić właściwości materiałów ogniotrwałych,

−

scharakteryzować technologię wytwarzania materiałów ogniotrwałych oraz materiałów

pomocniczych stosowanych do budowy pieców,

−

określić czynniki mające wpływ na wydzielanie pęcherzy gazowych, korozję, erozję

materiałów ogniotrwałych,

−

dobrać materiał ogniotrwały na określony element pieca szklarskiego,

−

określić właściwości paliw stosowanych do ogrzewania pieców szklarskich,

−

wyjaśnić zasady modelowania matematycznego i i fizycznego pieców szklarskich,

−

scharakteryzować budowę pieców szklarskich oraz pieców pomocniczych,

−

określić zasady stosowania elektrycznego dogrzewu w piecach szklarskich,

−

wyjaśnić budowę oraz zasadę działania pieców elektrodowych,

−

określić sprawność energetyczną pieców szklarskich,

−

wykonać obliczenia termotechniczne pieców szklarskich,

−

rozróżnić sposoby odzysku ciepła z pieców szklarskich,

−

określić zasady rozgrzewu, wygaszania pieców szklarskich,

−

zastosować zasady obsługi technicznej pieców szklarskich,

−

zastosować przepisy bhp, ochrony ppoż i ochrony środowiska podczas obsługi pieców

szklarskich.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

4. MATERIAŁ NAUCZANIA

4.1

Materiały ogniotrwałe

4.1.1. Materiał nauczania

Podział materiałów ogniotrwałych

Procesy technologiczne w hucie szkła są w większości przypadków prowadzone

w wysokich temperaturach, np. topienie masy szklanej, czy odprężanie wyrobów. Procesy te

ze względu na wysoką temperaturę są prowadzone w urządzeniach zbudowanych ze

specjalnych materiałów wytrzymujących działanie wysokich temperatur, nazywanych

materiałami ogniotrwałymi.

Materiały ogniotrwałe są wyrobami ceramicznymi, wyprodukowanymi z glin ogniotrwałych,

kaolinów, niekiedy piasków kwarcowych oraz pewnych ilości obcych domieszek i topników

w postaci kwarcu, związków żelaza, ziem alkaicznych i alkaliów, których ogniotrwałość

zwykła jest nie mniejsza niż 1850

o

C.

Do produkcji wyrobów o zwiększonej zawartości Al

2

O

3

używa się surowców bogatych

w tlenek glinowy. Są to surowce naturalne lub sztuczne. Do surowców naturalnych zalicza się

bezwodne glinokrzemiany grupy sylimanitu Al

2

O

3

.

SiO

2,

a więc sylimanit, andaluzyt i cyjanit

lub uwodnione tlenki glinowe, jak hydrargilit, diaspor i boksyt. Do surowców sztucznych

zalicza się przede wszystkim techniczny tlenek glinowy lub elektrokorund.

Potrzeby techniki XXI w. oraz dostępność wielu odmian wśród surowców doprowadziły do

rozwoju produkcji wielu rodzajów i odmian materiałów ogniotrwałych, spośród których tylko

pewna cześć znajduje zastosowanie w przemyśle szklarskim. Praktycznie przyjęła się

klasyfikacja materiałów ogniotrwałych w zależności od ich składu chemicznego

i mineralogicznego oraz od właściwości (tabela 1).

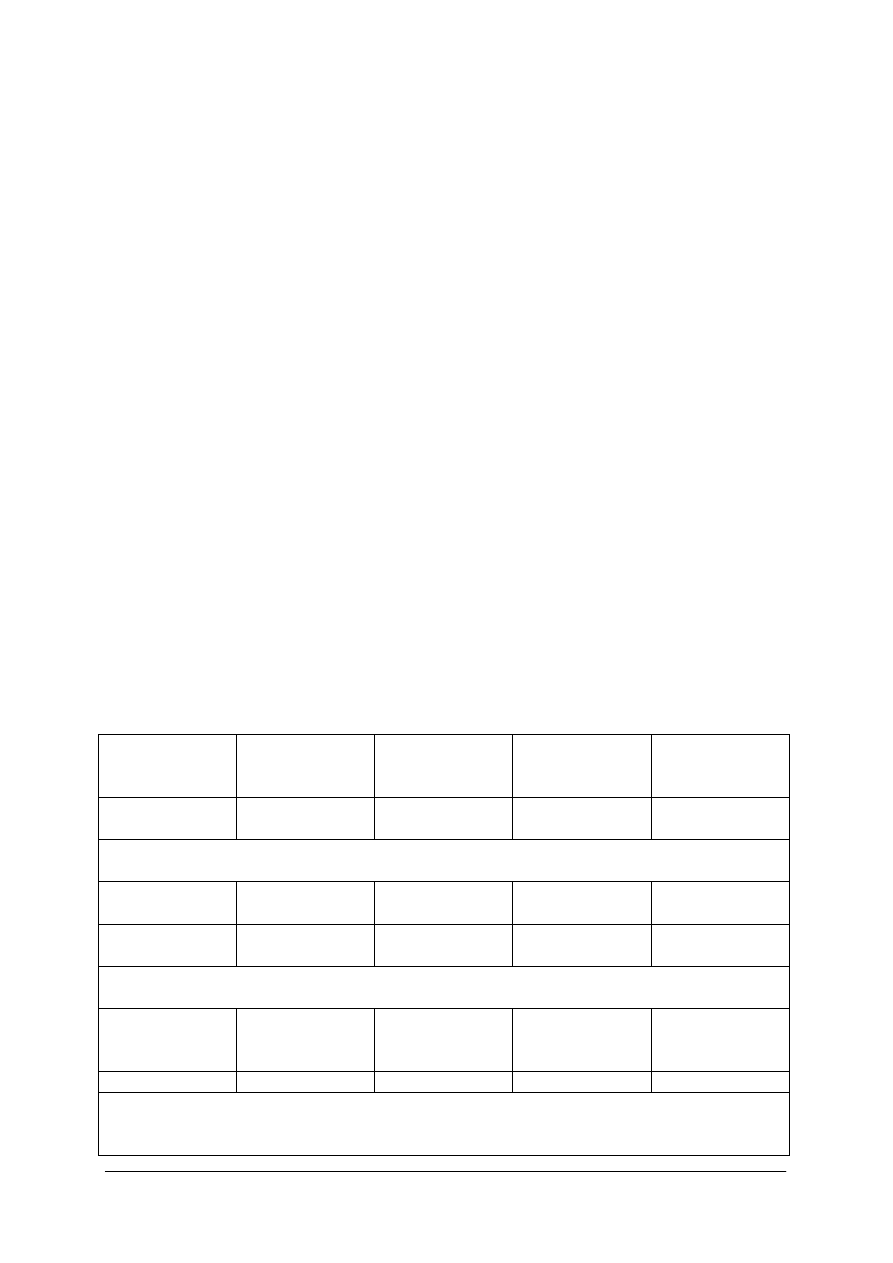

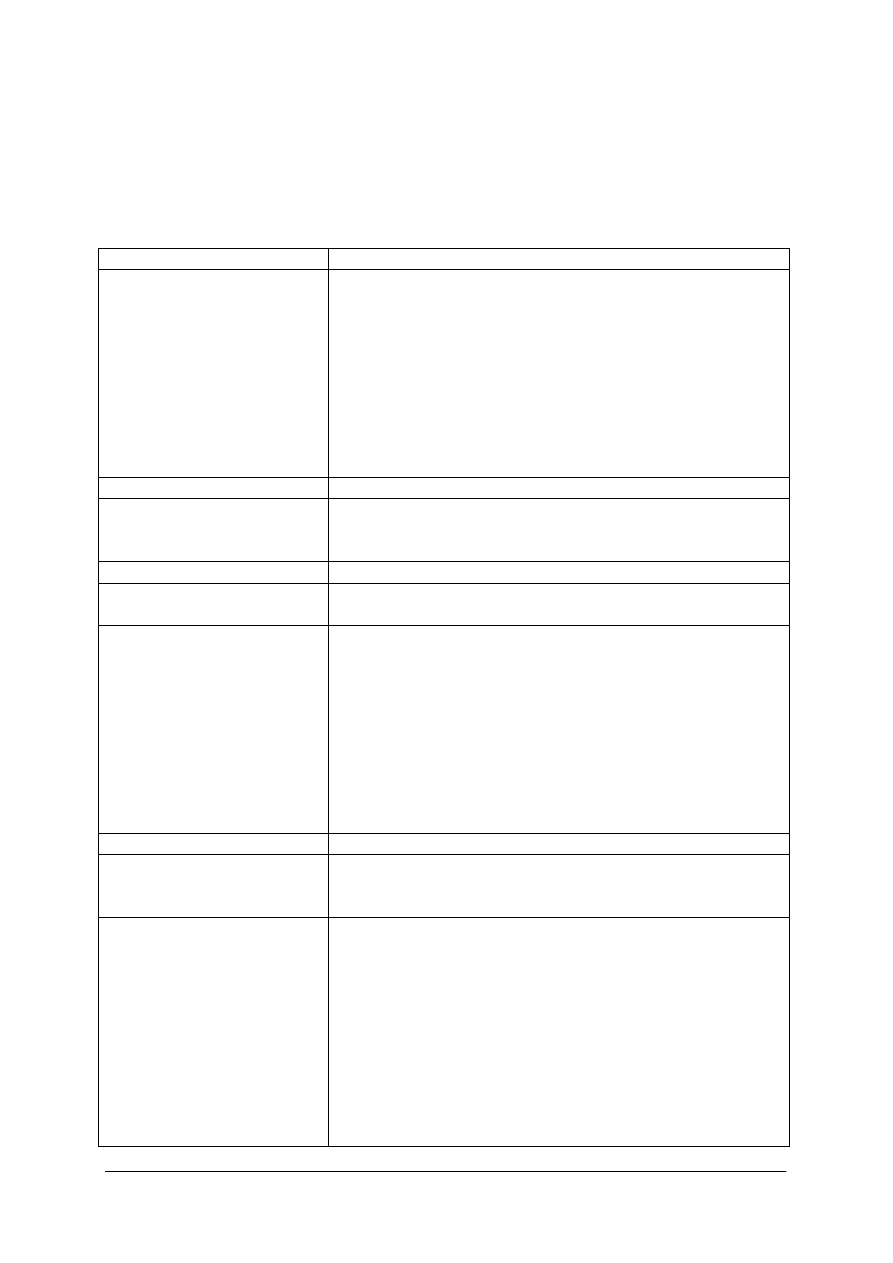

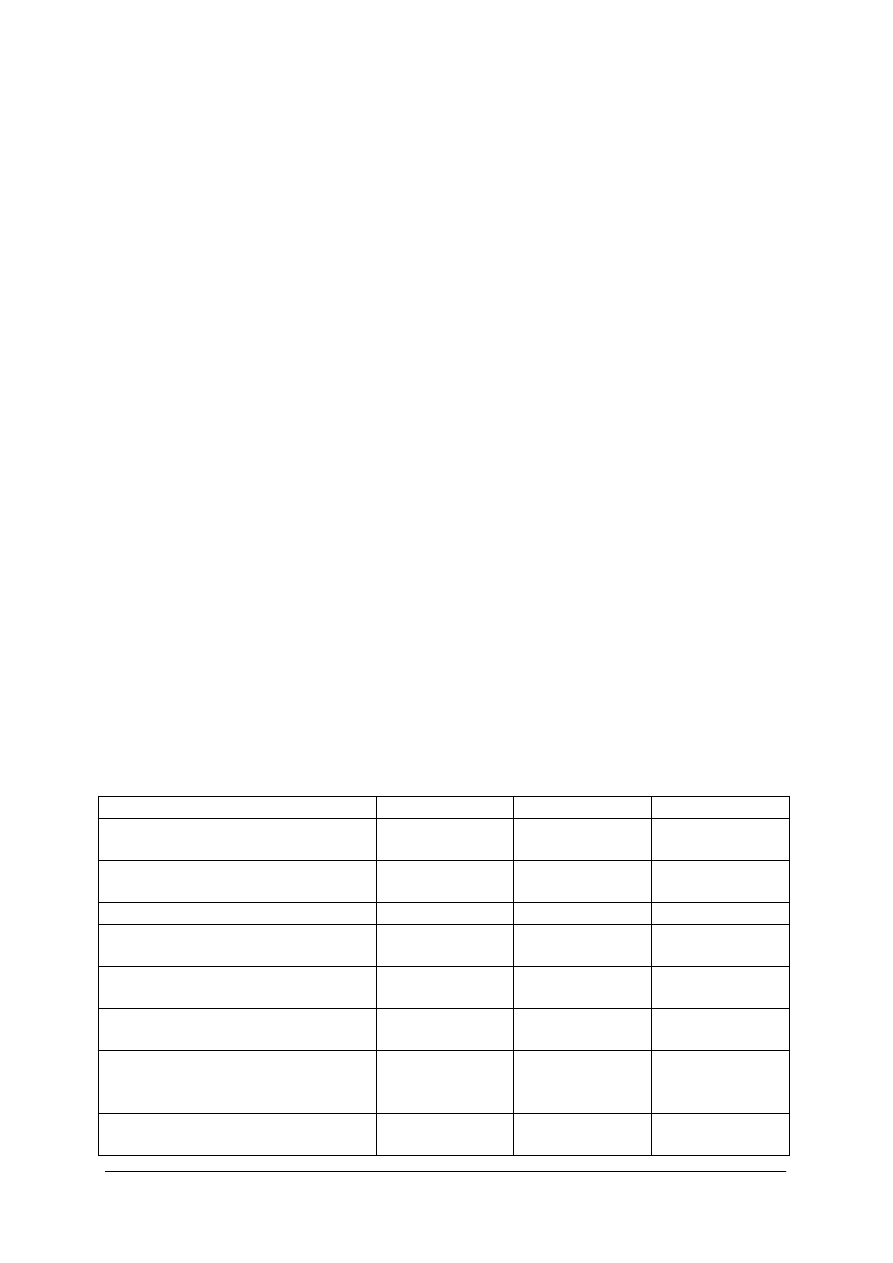

Tabela 1 – Klasyfikacja materiałów ogniotrwałych stosowanych w przemyśle szklarskim wraz z ich

zastosowaniem. [1,s.34]

Rodzaj

materiałów

Podstawowy

skład chemiczny

%

Ogniotrwałość

zwykła

0

C

Masa

objętościowa

g/cm

3

Maksymalna

temperatura

stosowania

0

C

Szamotowe

30 - 40 Al

2

O

3

50 - 66 SiO

2

1610-1750

1,7 – 2,4

1350 – 1480

Zastosowanie: do budowy basenów wanien szklarskich, do budowy tygli szamotowych,

tzw. donic szklarskich.

Kwarcowo-

szamotowe

15 – 30 Al

2

O

3

66 – 82 SiO

2

1630-1710

1,6 – 2,3

1300 – 1400

Silimanitowe

60 – 65 Al

2

O

3

30 – 35 SiO

2

1850

około 2,4

-

Zastosowanie: do budowy basenów pieców wannowych, do budowy trzonu pieców

donicowych.

O zwiększonej

zawartości

Al

2

O

3

45 – 85 Al

2

O

3

20 – 50 SiO

2

powyżej 1750

2,2 – 3,0

1500 – 1650

Krzemionkowe

93 – 98 SiO

2

1690-1750

1,8 – 2,1

1600 – 1680

Zastosowanie: do budowy elementów pieców szklarskich nie stykających się z masą szklaną,

a narażone na działanie wysokich temperatur, głównie sklepień, ścian bocznych (powyżej

poziomu lustra szkła), do budowy palników, szybów palnikowych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

Magnezytowe

85 – 95 MgO

2000-2400

2,7 – 3,0

1500 – 1750

Zastosowanie: do budowy komór regeneracyjnych.

Fosforytowe

50 – 60 MgO

30 – 40 SiO

2

1750-1835

2,2 – 2,5

1500 – 1750

Zastosowanie: do budowy komór regeneracyjnych.

Izolacyjne

1 – 44 Al

2

O

3

50 – 93 SiO

2

1480-1710

0,6 – 1,3

900 – 1400

Zastosowanie: do izolacji pieców szklarskich topliwych, pieców do odprężania, hartowania

szkła, do izolacji przewodów gazowych.

Mulitowe

Mulitowo-

cyrkonowe

70 – 74 Al

2

O

3

18 – 22 SiO

2

70 – 74 Al

2

O

3

18 – 22 SiO

2

6 – 8 ZrO

2

1850

2,7 – 3,2

1550 – 1750

Zastosowanie: do budowy basenu wanny.

Korundowe

80 – 90 Al

2

O

3

1900-2000

2,8 – 3,7

1650 – 1850

Zastosowanie: do budowy basenów wanien szklarskich, w miejscach w dużym stopniu

narażone na działania korodujące masy szklanej.

Korundowo-

cyrkonowe

50 Al

2

O

3

35 SiO

2

1900-2000

3,5 – 3,7

1600 – 1850

Korundowo-

chromitowe

10 Cr

2

O

3

80 Al

2

O

3

1900-2000

2,8 – 3,7

1600 – 1850

Kwarcowe

99 SiO

2

1750

2,0

1650 - 1680

Zastosowanie: do wykładania basenów wanien służących do topienia słabo alkalicznych,

trudnotopliwych np. borowo-krzemowych szkieł.

Pomocnicze materiały ogniotrwałe

Masy do ubijania

Zależnie od rodzaju użytych surowców.

800 - 1750

Zastosowanie: do budowy trzonów pieców donicowych.

Masy

natryskowe

Zależnie od rodzaju użytych surowców.

800 - 1750

Zastosowanie: dla ochrony materiału ogniotrwałego przed korozją, głównie donic

i kratownic komór regeneracyjnych.

Zaprawy

murarskie

Zależnie od rodzaju użytych surowców.

800 - 1750

Zastosowanie: obmurza dna i ścian bocznych basenu wanien szklarskich.

Ze względu na przebieg procesu technologicznego ich produkcji wprowadzono następujący

podział materiałów ogniotrwałych:

a/ naturalne, które uzyskuje się przez mechaniczną obróbkę surowców o odpowiednich

właściwościach, np. materiały z łupków kwarcytowych lub piaskowca,

b/ wypalane, np. materiały krzemionkowe, szamotowe, magnezytowe,

c/ topione, uzyskuje się je przez odlanie stopionej mieszaniny odpowiednio dobranych

surowców. Są to przeważnie materiały cyrkonowo-korundowe, cyrkonowo-mulitowe. Ich

charakterystyczną cechą jest bardzo duża odporność na korozyjne działanie płynnej masy

szklanej.

Powszechnie stosowany jest również podział ze względu na charakter chemiczny, decyduje

on bowiem o stopniu aktywności, z jaką materiał ogniotrwały będzie wchodził w reakcje

chemiczne z oddziaływującymi na niego składnikami pyłów, gazów czy masy szklanej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Z tego względu w miejscach narażonych na działanie czynników o charakterze zasadowym

stosuje się materiały zasadowe (np. magnezytowe, forsterytowe, korundowe) lub obojętne

(np. chromitowe oraz wykonane z węglika krzemu), a w przypadku oddziaływania czynników

kwaśnych - kwaśne (np. krzemionkowe, szamotowe) lub obojętne.

Z punktu widzenia zastosowania można podzielić materiały ogniotrwałe dla przemysłu

szklarskiego na dwie zasadnicze grupy:

a/ materiały stykające się w piecach topliwych bezpośrednio z topioną masą szklaną. Do

materiałów ogniotrwałych pierwszej grupy zalicza się przede wszystkim bloki wannowe,

donice oraz różnego rodzaju sprzęt ogniotrwały, jak dysze, pływaki itp.

b/ materiały nie stykające się z masą szklaną, a narażone jedynie na działanie par i pyłów

alkalicznych. Do tej grupy materiałów ogniotrwałych zalicza się bloki i płyty do budowy

pieców donicowych, wyroby na obudowę przestrzeni ogniowej pieców topliwych, wyroby na

kratownicę regeneratorów oraz wyroby do budowy generatorów gazowych.

Właściwości materiałów ogniotrwałych:

a) skład chemiczny – właściwości materiałów ogniotrwałych zależą przede wszystkim od

składu chemicznego materiału, a głównie od zawartości Al

2

O

3

i SiO

2

oraz innych

składników.

b) ogniotrwałość zwykła – świadczy o odporności materiału ogniotrwałego na działanie

wysokiej temperatury. Wyrażana jest w stożkach pirometrycznych (sP), stożkach Segera

(sS) i w stopniach Celsjusza. Dla oznaczenia ogniotrwałości zwykłej materiału ogrzewa

się sporządzony z niego stożek z szeregiem (najczęściej trzema) stożkami wzorcowymi

o ogniotrwałości zbliżonej do przypuszczalnej ogniotrwałości badanego materiału.

Numer stożka wzorcowego, którego wierzchołek dotknie płaszczyzny postawy

jednocześnie z wierzchołkiem stożka badanego, wyznacza ogniotrwałość zwykła tego

materiału. Ogniotrwałość podana w tabeli 2 powinna być nie mniejsza niż 1580

0

C,

inaczej 26 sS lub 158 sP.

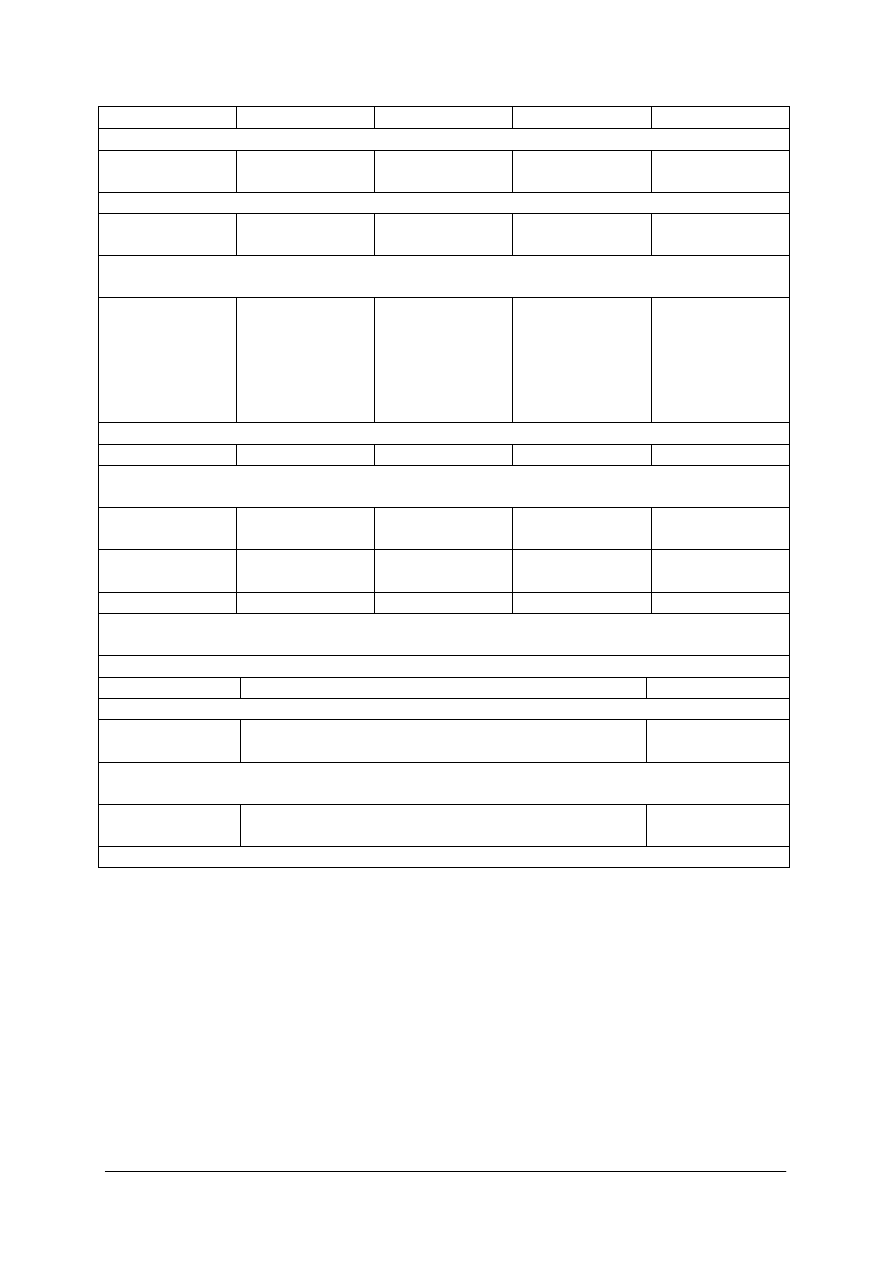

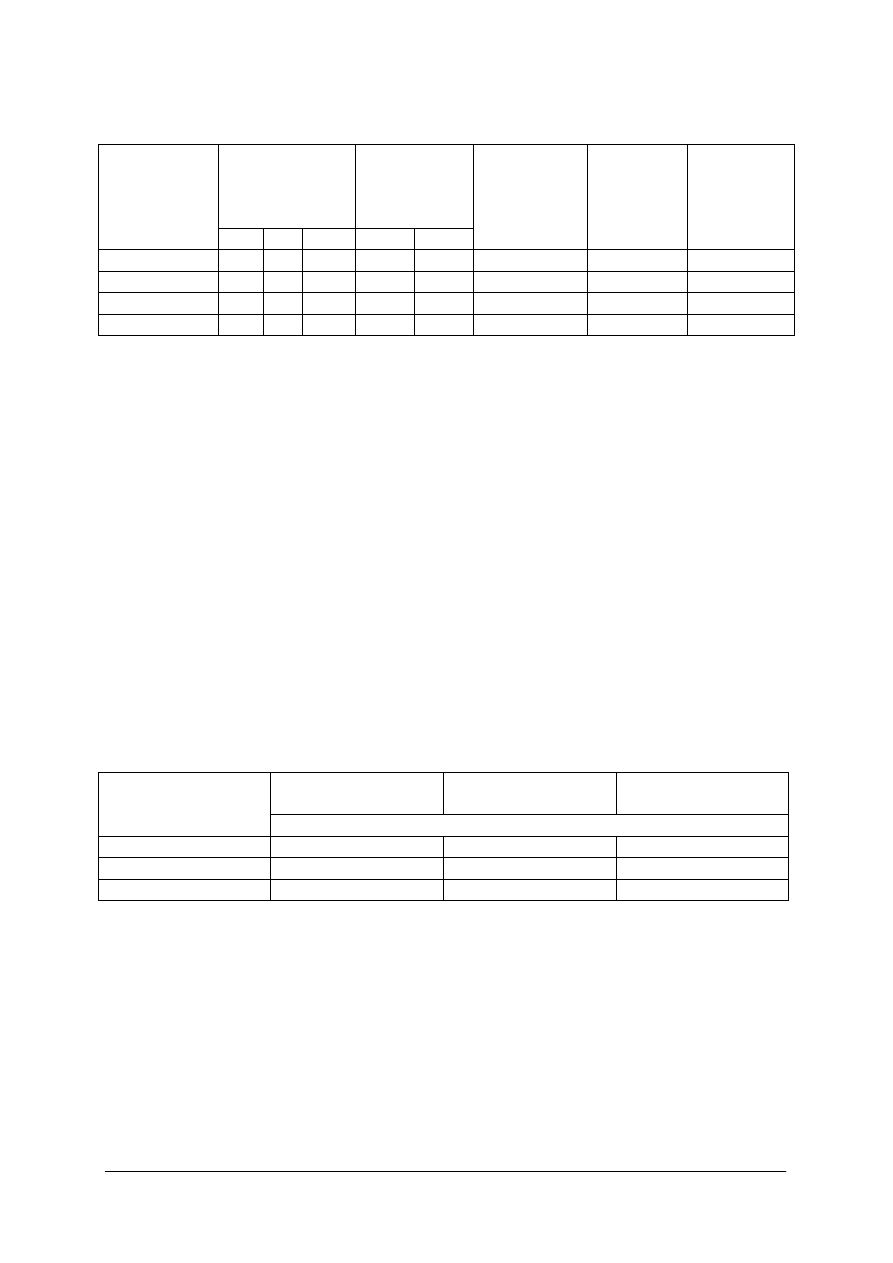

Tabela 2 – Porównanie ogniotrwałości w stożkach pirometrycznych, stożkach Segera z temperaturą w

0

C.

[3,s.322]

Próba 1

2

3

4

5

6

7

8

9

10

11

sP 158

161

163

165

167

169

171

173

175

177

179

sS 26

27

28

29

30

31

32

33

34

35

36

0

C 1580

1610

1630

1650

1670

1690

1710

1730

1750

1770

1790

c) ogniotrwałość pod obciążeniem – charakteryzuje zachowanie materiału pod działaniem

temperatury w warunkach ruchowych, przy pewnym obciążeniu (0,2 MPa) tego

materiału. Wyraża temperaturę, w której badana próbka ulega określonemu

zniekształceniu. Dla celów porównanych przyjmuje się trzy punkty charakterystyczne:

T

06

– temperaturę, w której zniekształcenie osiąga wartość 0,6%

T

4

– temperaturę, w której wartość ta osiągnie 4%

T

40

– temperaturę, w której zniekształcenie osiągnie 40%.

d) skurczliwość wtórna – wskaźnik określający procentową zmianę wymiarów liniowych

wyrobu następującą po jego ogrzaniu do określonej temperatury i ochładzaniu do

temperatury otoczenia.

e) liniowa rozszerzalność cieplna – wskaźnik mający znaczenie w budowie pieca (ciągów

stalowych), wskazuje planowanie odpowiedniej wielkości szczelin dylatacyjnych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

f) przewodność cieplna – wskaźnik podający ilość ciepła przepływającego w ciągu

1 godziny przez sześcian o boku 1m przy różnicy temperatury między ścianami

przeciwległymi równej 1K. Materiały o dużym współczynniku stosuje się do budowy

mufli, zaś o małym jako izolację cieplną.

g) odporność na nagłe zmiany temperatury – wskaźnik wyznaczony przez podgrzanie

materiału do temperatury 950

o

C, a następnie studzony przez zanurzenie w zimnej

wodzie. Liczba takich zaburzeń w wodzie, przy których 20% próbki rozkruszy się określa

ten współczynnik. Właściwość ta ma duże znaczenie w piecach pracujących w sposób

okresowy oraz dla kratownic w komorach regeneracyjnych.

h) wytrzymałość na ściskanie – jest miarą wytrzymałości materiału na różne działania

mechaniczne, np. nacisk na próbkę. Cecha ta zależy od składu materiału, uziarnienia,

sposobu przechowywania mieszanki, sposobu formowania i wypalania oraz od

przechowywania materiału.

i) gęstość – jest miarą wielkości jednolitej masy materiału bez uwzględnienia porów.

Mierzy się go po bardzo drobnym sproszkowaniu materiału, jednostką jest g/cm

3

.

j) ciężar objętościowy – stosunek ciężaru próbki badanego materiału do objętości

zajmowanej przez tę próbkę, łącznie z porami.

k) porowatość otwarta – wyraża procentowy stosunek objętości porów otwartych do

całkowitej objętości próbki.

Technologia wytwarzania materiałów ogniotrwałych.

Wśród wielu metod różnych odmian materiałów ogniotrwałych poniżej przedstawione

zostaną trzy podstawowe metody produkcji wyrobów kwarcowo-szamotowych, szamotowych

i wyrobów o zwiększonej zawartości Al

2

O

3

. Pierwszą z nich i najstarszą jest metoda

formowania wyrobów z mas plastycznych, drugą – metoda formowania z mas sypkich

i trzecią – metoda odlewania wyrobów z masy lejnej do form gipsowych.

Metoda formowania wyrobów z mas plastycznych polega na przygotowaniu masy

plastycznej z mielonej gliny surowej i materiału schudzającego. W masach plastycznych

stosunek gliny surowej do składnika schudzającego wynosi od 50 ÷ 50 do 35 ÷ 65.

Wilgotność mas wynosi przeciętnie ok. 18%. Uziarnienie gliny surowej nie powinno

przekraczać 0,5 ÷ 1 mm. Materiał schudzający rozdrabnia się wstępnie w kruszarkach

szczękowych, po czym do średniego przemielenia używa się gniotowników kołowych

suchych, młynów kulowych, młynów walcowych lub szybkobieżnych młynów udarowych.

Drobne przemielenie prowadzi się w młynach rurowych lub w młynach pierścieniowych.

Średnie przemielenie daje mączkę o uziarnieniu 0 ÷ 0,088 mm. Masę do formowania

plastycznego przygotowuje się w agregatach ceglarskich, składających się z mieszarki

dwuwatowej i jednej lub dwóch ceglarek pasmowych.

Bloczki masy opuszczającej ceglarkę pasmową poddaje się bezpośrednio formowaniu na

lekkich prasach mechanicznych lub do formowania ręcznego. Dla zwiększenia plastyczności

masy stosuje się często proces dołowania, który trwa 1 ÷ 2 tygodni. Istota procesu dołowania

zwanego także procesem fermentowania masy, nie została dotąd dokładnie wyjaśniona.

Polepszenie własności plastycznych masy przypisuje się z jednej strony dokładnemu

nawilżeniu cząsteczek gliny, z drugiej zaś strony – działaniu pewnych bakterii wpływających

dodatnio na plastyczność masy.

Formowanie mechaniczne odbywa się pod naciskiem 300 ÷ 1000 N/cm

2

na prasach,

formowanie ręczne – przez narzucanie i ubijanie młotkami ręcznymi, pneumatycznymi lub

elektrycznymi, a także przez tzw. nacieranie masy na odpowiednim wykrojniku.

Surowe wyroby suszy się do wilgotności nie przekraczającej 3 ÷ 5 %. Do tego celu służą

suszarnie przestrzenne, komorowe lub tunelowe.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Wypalanie wyrobów odbywa się w piecach okresowych, kręgowych, wielokomorowych lub

tunelowych. Proces wypalania odbywa się wg odpowiednich harmonogramów podgrzewania,

wypalania i chłodzenia. Przebieg tych krzywych zależy od jakości wypalania materiałów.

Metoda formowania wyrobów z mas sypkich polega na stosowaniu do mas zmniejszonej

ilości wody. Wilgotność mas sypkich waha się w granicach ok. 3 do 8 %. Stosunek gliny

surowej do składnika schudzającego może być w masach sypkich taki sam jak w masach

plastycznych, tj. 50 : 50 do 35 : 65. Noszą one wówczas nazwę mas sypkich szamotowych,

sypkich kwarcowo-szamotowych lub sypkich szamotowych o zwiększonej zawartości Al

2

O

3

.

Jeżeli natomiast ilość surowej gliny w masie sypkiej wynosi 5 ÷ 20 %, a ilość materiału

schudzającego od 80 do 95 %, wówczas masy te noszą nazwę mas sypkich

wieloszamotowych, sypkich kwarcowo-wieloszamotowych lub sypkich wieloszamotowych

o zwiększonej zawartości Al

2

O

3

.

Masy sypkie szamotowe, kwarcowo-szamotowe lub szamotowe o zwiększonej

zawartości Al

2

O

3

nawilża się w praktyce do wilgotności 5 ÷ 8 %. Te same masy typu

wieloszamotowego posiadają wilgotność tylko 3 ÷ 5 %. W obu przypadkach mieszanie mas

odbywa się w szybkobieżnych mieszarkach przeciwprądowych typu Eiricha, Simpsona lub

w gniotownikach kołowych mokrych z misą obrotową i podwieszonymi biegunami. Do

nawilżania masy służy zazwyczaj gęstwa, stanowiąca wodną zawiesinę gliny z dodatkiem

upłynniającego ją elektrolitu, substancji humusowych i organicznego lepiszcza w postaci

dekstryny lub ługu posiarczynowego. Gęstość tego rodzaju zawiesiny dla mas sypkich

o większej zawartości gliny wynosi zazwyczaj ok. 1,2 g/cm

3

, a dla mas typu

wieloszamotowego ok. 1,6 g/cm

3

.

Wyroby z mas sypkich o większej zawartości gliny formuje się na prasach

mechanicznych pod naciskiem 3330 ÷ 4000 N/cm

2

. Wyroby z mas typu wieloszamotowego

wymagają dużych ciśnień przy prasowaniu. Wielkość tego ciśnienia zależy od ilości gliny

w masie. Przy 20% gliny stosuje się ciśnienie prasowania ok. 4000 ÷ 6000 N/cm

2

. Przy 5%

gliny należy stosować ciśnienie prasowania już ok. 10000 ÷ 15000 N/cm

2

. Formowanie

wyrobów z mas sypkich może odbywać się również za pomocą młotków pneumatycznych lub

elektrycznych, elektrycznych także na stołach wibracyjnych. Wyroby z mas sypkich suszy się

znacznie krócej aniżeli wyroby z mas plastycznych. Wypala się je przy znacznie wyższych

temperaturach.

Wyroby z mas sypkich odznaczają się większą symetrią kształtów, a także lepszymi

własnościami aniżeli wyroby z mas plastycznych. Odnosi się to przede wszystkim do

wyrobów typu wieloszamotowego. Produkcja wyrobów z mas sypkich jest bardziej

ekonomiczna aniżeli z mas plastycznych, stąd zyskuje coraz więcej zwolenników.

Metoda odlewana wyrobów z masy lejnej polega na przygotowaniu gęstwy odpowiednio

upłynnionej za pomocą elektrolitów, odpowietrzeniu jej pod próżnią i napełnieniu nią form

gipsowych. Gips odwadnia gęstwę i w formie pozostaje zwarta masa. Po zdjęciu formy

wyroby suszy się i wypala. Metoda odlewania masy lejnej jest dość skomplikowana i stosuje

się ją tylko w nielicznych przypadkach. Wilgotność masy przy odlewaniu do form wynosi

22%. W praktyce przemysłowej znalazła ona szerokie zastosowanie do produkcji niektórych

odmian donic szklarskich i bloków wannowych. Metoda ta jest dość kosztowna.

Korozja i erozja materiałów ogniotrwałych.

Materiały ogniotrwałe w urządzeniach cieplnych są narażone głównie na działanie

następujących czynników:

−

temperatury i jej zmian,

−

korozji chemicznej,

−

ścierania mechanicznego tzw. erozji,

−

ścierania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Skupmy się na dwóch zasadniczych czynnikach działających na materiał ogniotrwały: korozji

i erozji.

Korozja materiałów ogniotrwałych zależy od właściwości materiału ogniotrwałego.

Ważną rolę odgrywa tu skład chemiczny. Im więcej Al

2

O

3

zawiera materiał ogniotrwały, tym

bardziej jest on odporny na korodujące działanie masy szklanej. Wzrost zawartości SiO

2

zwiększa korozję materiału ogniotrwałego, niemniej korozja ta ma wówczas charakter

równomiernej rozpuszczalności. Dodatek dwutlenku cyrkonu do materiałów ogniotrwałych

zwiększa ich odporność na korodujące działanie masy szklanej. Ze względu na jego wysoką

cenę jest on jednak rzadko stosowany.

Decydującą rolę w korozji materiałów ogniotrwałych odgrywa ich porowatość względna.

Im materiał jest mniej porowaty, tym bardziej jest on odporny na agresywne działanie masy

szklanej. Masa szklana przenika bowiem w pory, zwiększając powierzchnię reakcji między

materiałem ogniotrwałym a składnikami szkła.

Oprócz samego materiału wpływ na to zjawisko ma również temperatura wytapiania

szkła, czy prądy masy szklanej. Występuje wówczas dodatkowy czynnik niszczący, jakim jest

erozja. Najsilniejszej korozji i erozji ulegają materiały ogniotrwałe przy palnikach pieców

wannowych na poziomie powierzchni lustra masy szklanej, a także w spoinach między

poszczególnymi blokami ścian bocznych wanny.

Procesy niszczące materiałów ogniotrwałych rozpoczynają się z chwilą nagrzania

i wypełniania wanny lub donic stłuczką lub zestawem. Zestaw działa na materiał ogniotrwały

bardziej agresywnie niż masa szklana. Siarczan sodowy znajdujący się w zestawie, koroduje

materiały ogniotrwałe w znacznie większym stopniu niż węglan. Większość materiałów

ogniotrwałych szczególnie agresywnie atakowana jest przez szkła borowe, fosforowe,

ołowiowe i barowe, a także szkła silnie alkalicznie lub zawierające w swym składzie związki

fluoru.

W celu zwiększenia odporności donic szklarskich na korozję szkieł ołowiowych

i borowych, przez ok. 1 tygodnia stosuje się wstępne wytapianie w tych donicach zwykłych

szkieł sodowo-wapniowych. Powstaje wówczas na powierzchni materiału ogniotrwałego

ochronna warstwa szkliwa, utrudniająca bezpośrednie zetknięcie się materiału ogniotrwałego

z tlenkami B

2

O

3

lub PbO.

Materiały ogniotrwałe ulegają korozji pod wpływem stykania się materiału z masą

szklaną, co ma duży wpływ na jakość i czystość tej masy. Dlatego też powinny się one

odznaczać odpowiednimi cechami chemicznymi i fizycznymi, a przede wszystkim powinny

być odporne na korozyjne działanie masy i nie powinny zawierać składników chemicznych

barwiących szkło. Wyroby szklane z wtrąceniami drobnych cząsteczek materiałów

ogniotrwałych przedstawiają znacznie mniejszą wartość lub zaliczane są do braków.

Od materiałów ogniotrwałych nie stykających się bezpośrednio z topioną masą szklaną

wymaga się głównie odporności na działanie pyłów i par alkalicznych, a także odporności na

bezpośrednie działanie płomienia i gazów spalinowych. Działalność tych czynników

powoduje niszczenie materiału ogniotrwałego z wyjątkiem sklepień, z których do masy

szklanej mogą spadać krople niskotopliwych stopów krzemianowych, utworzonych z par

i pyłów alkaicznych, reagujących z materiałem ogniotrwałym.

Zastosowanie materiałów ogniotrwałych.

Materiały ogniotrwałe są najważniejszymi elementami budowlanymi w agregatach

przemysłowych, które są narażane na działanie wysokich temperatur i na zużywanie.

Produkty te znajdują zastosowanie w piecach metalurgicznych i szklarskich, dzięki dobrym

właściwościom fizykochemicznym i szerokiej gamie kształtów.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Przy doborze materiałów ogniotrwałych do budowy poszczególnych części pieców

szklarskich należy brać pod uwagę jak największą ilość parametrów charakteryzujących

warunki pracy tych materiałów oraz ich przeznaczenie. W tabeli 3 przedstawiono

charakterystyki niektórych materiałów ogniotrwałych przeznaczonych dla przemysłu

szklarskiego.

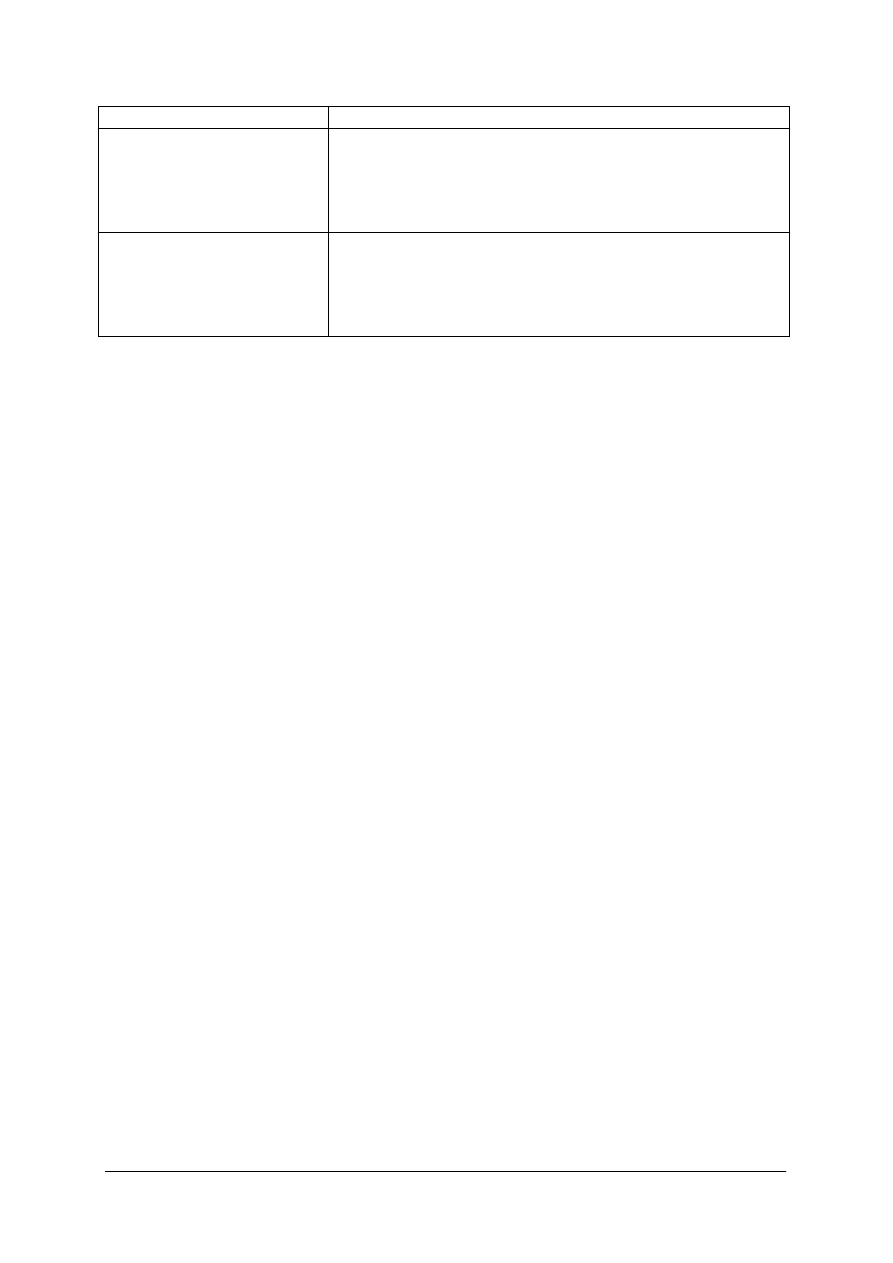

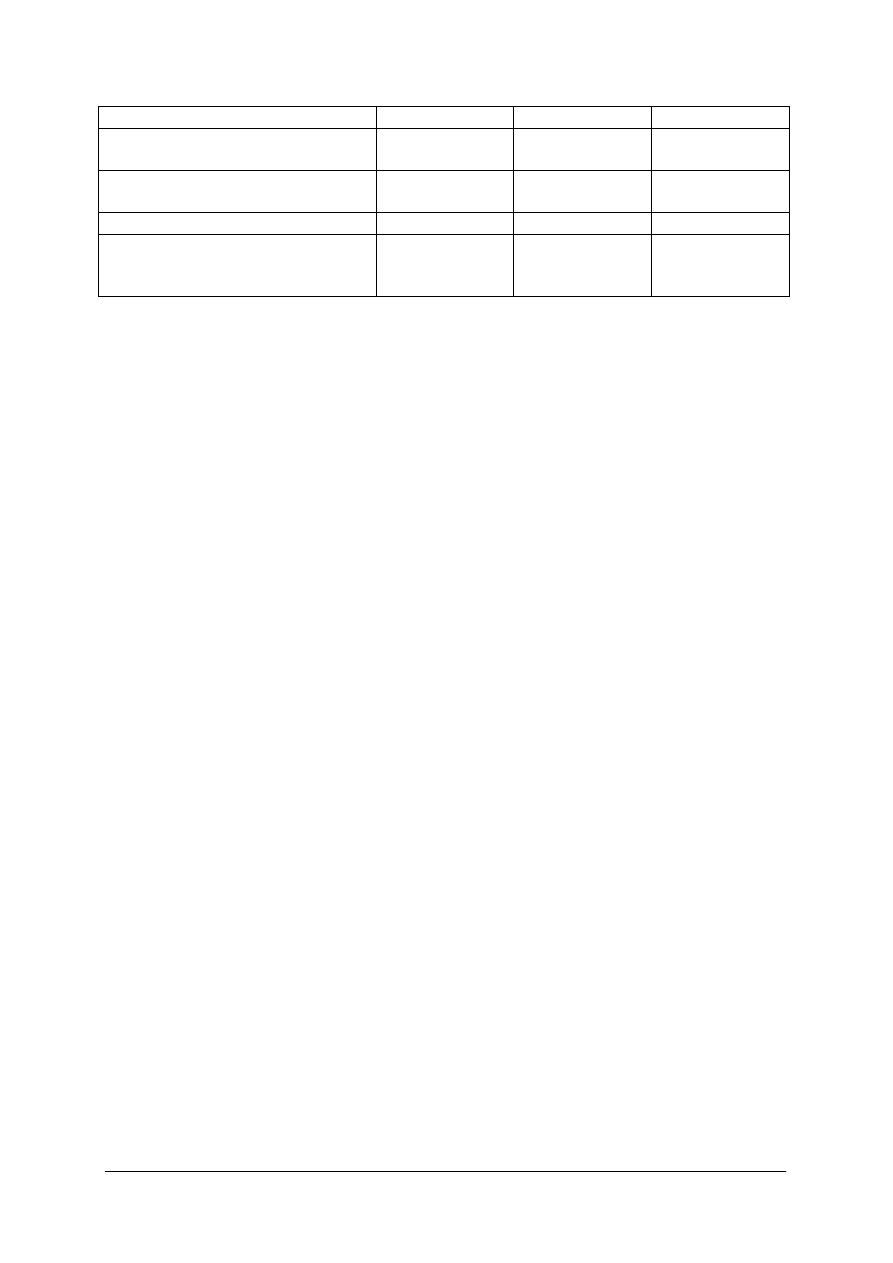

Tabela 3 – Przykłady oznaczania wyrobów ogniotrwałych stosowanych w przemyśle szklarskim. [4,s.3-9]

Nazwa handlowa materiału

Właściwości fizyczne i chemiczne materiału

ZIRKOSIT-S®

Ogniotrwałość pod obciążeniem [

0

C] = 1700

Porowatość otwarta [%] = 1

Wskaźnik tworzenia się pęcherzy = niski

Al

2

O

3

[%] = 51,5

ZrO

3

[%] = 33,8

SiO

2

[%] = 13,3

Na

2

O [%] = 1,0

Fe

2

O

3

[%] = 0,06

TiO

2

[%] = 0,07

CaO [%] = 0,02

Odmiany

Zastosowanie

ZIRKOSIT-S® N

- nadbudowa i części topliwne pieca

- kanały zasilaczy

- strefy, które nie stykają się z masą szklaną

ZIRKOSIT-S® OL

- ściany boczne pieców szklarskich

ZIRKOSIT-S® KL

- części pieców wystawione na wysokie obciążenia

- wyłożenia dna

ZIRKOSIT-Y®

Ogniotrwałość pod obciążeniem [

0

C] = 1700

Porowatość otwarta [%] = 1

Wskaźnik tworzenia się pęcherzy = niski

Al

2

O

3

[%] = 46,0

ZrO

3

[%] = 40,6

SiO

2

[%] = 12,1

Na

2

O [%] = 0,9

Fe

2

O

3

[%] = 0,06

TiO

2

[%] = 0,07

CaO [%] = 0,02

Odmiana

Zastosowanie

ZIRKOSIT-Y® KL

- części pieców wystawione na maksymalne obciążenie, np.

przepusty, bloki kieszeni zasypowej, bloki bubblingu,

przegrody, bloki elektrodowe, bloki palisady

KORVISIT-320

Ogniotrwałość pod obciążeniem [

0

C] = 1700

Porowatość otwarta [%] = 8

Wskaźnik tworzenia się pęcherzy = zero

Al

2

O

3

[%] = 98,5

ZrO

3

[%] = -

SiO

2

[%] = 0,25

Na

2

O [%] = 0,9

Fe

2

O

3

[%] = 0,07

TiO

2

[%] = ślady

CaO [%] = 0,10

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

Odmiana

Zastosowanie

KORVISIT-320N

- niskotemperaturowe części pieców

- części wyborowe

- studnie podmaszynowe w piecach do szkła płaskiego

- kanały zasilaczy

- nadbudowy, od czwartej pary palników

KORVISIT-320RL

- niskotemperaturowe części pieców

- części wyborowe

- studnie podmaszynowe w piecach do szkła płaskiego

- kanały zasilaczy

- nadbudowy, od czwartej pary palników

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jak można wyjaśnić pojęcie materiału ogniotrwałego?

2. Jakie surowce wykorzystywane są do produkcji materiałów ogniotrwałych?

3. Jak sklasyfikować materiały ogniotrwałe?

4. Jaki jest podział materiałów ogniotrwałych ze względu na ich skład chemiczny?

5. Jaki jest podział materiałów ogniotrwałych ze względu na proces produkcji?

6. Jakie materiały ogniotrwałe zaliczamy do pomocniczych?

7. Jakie materiały ogniotrwałe zaliczamy do zasadowych?

8. Jakie materiały ogniotrwałe zaliczamy do kwaśnych?

9. Jakimi cechami chemicznymi charakteryzuje się materiał ogniotrwały?

10. Jakimi cechami fizycznymi charakteryzuje się materiał ogniotrwały?

11. Jakie czynniki mają wpływ na wytrzymałość na ściskanie materiału ogniotrwałego?

12. Jakie są etapy procesu produkcji materiałów ogniotrwałych?

13. Na jakie czynniki narażone są materiały ogniotrwałe w urządzeniach cieplnych?

14. Jakie czynniki mają wpływ na korozję materiałów ogniotrwałych?

15. Kiedy występuje erozja materiałów ogniotrwałych?

16. W jaki sposób określa się erozję materiału ogniotrwałego?

17. W jakich dziedzinach przemysłowych wykorzystujemy materiały ogniotrwałe?

18. Jakie czynniki decydują o przydatności materiału ogniotrwałego do budowy pieców?

19. Jakie materiały ogniotrwałe zastosujesz do budowy trzonu pieca donicowego?

20. Jakie materiały zastosujesz do budowy sklepienia wanny szklarskiej?

21. Jakie materiały zastosujesz do budowy kratownicy komór regeneracyjnych?

4.1.3. Ćwiczenia

Ćwiczenie 1

Zapisz, rodzaj materiałów ogniotrwałych na podstawie analizy tabeli, pod względem ich

właściwości.

Karta pracy:

a) a/ Gatunek zaliczany do materiałów ogniotrwałych

……………………………………………

b) b/ Gatunek zaliczany do materiałów ogniotrwałych

……………………………………………

c) c/ Gatunek zaliczany do materiałów ogniotrwałych

……………………………………………

d) d/ Gatunek zaliczany do materiałów ogniotrwałych

……………………………………………

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

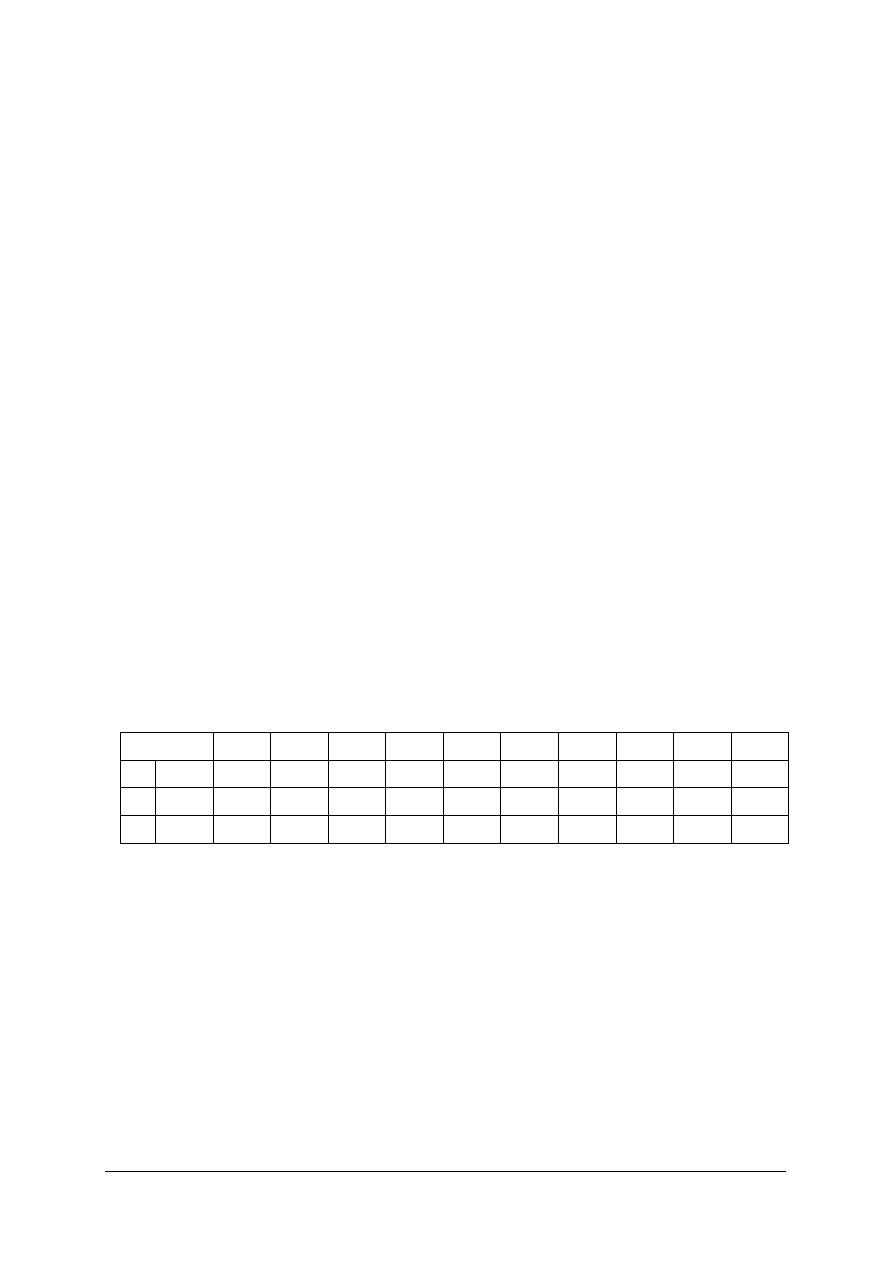

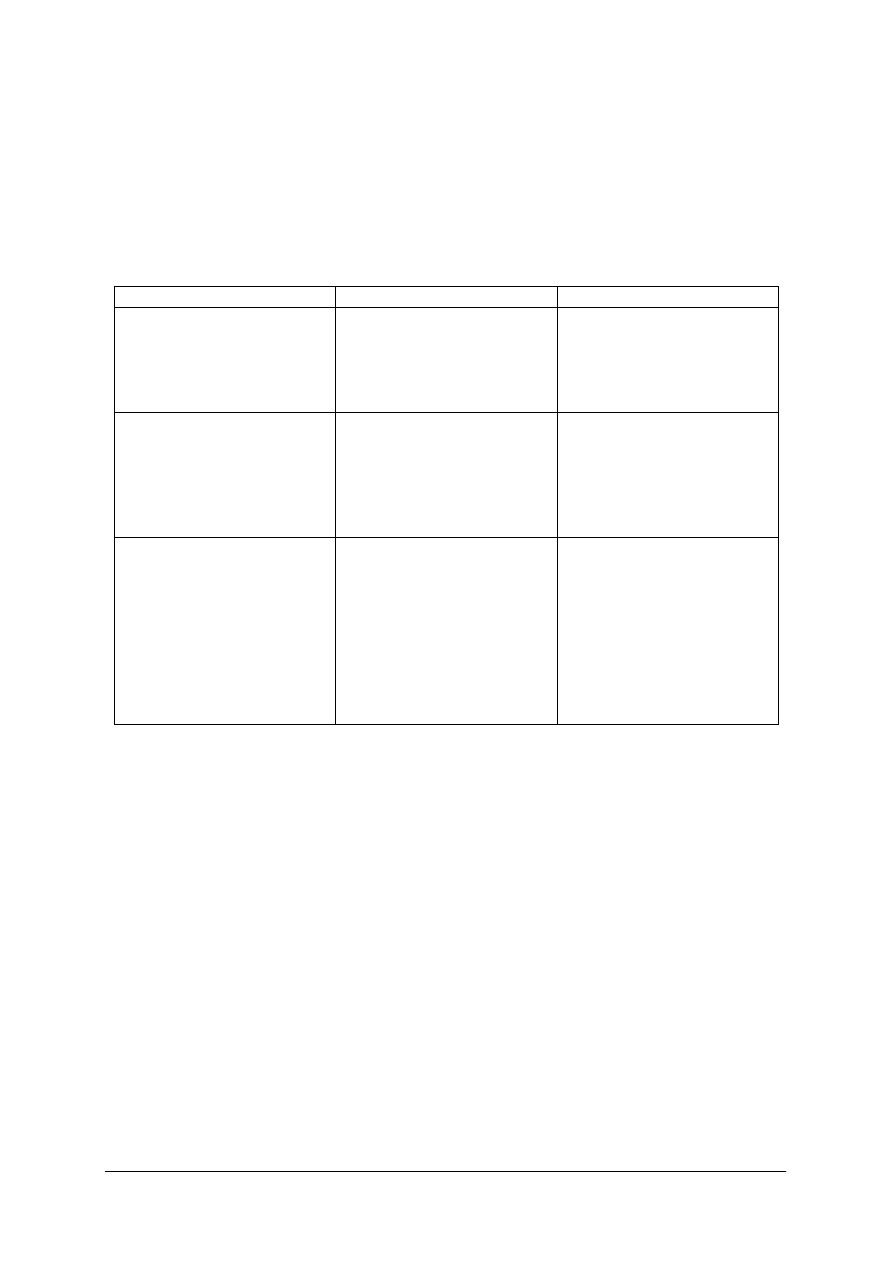

Tabela do ćwiczenia1. [6]

Ogniotrwałość

zwykła

Analiza

chemiczna

%

Gatunek

materiału

ogniotrwałego

sP

sS

0

C

Al

2

O

3

Fe

2

O

3

Masa

objętościowa

g/cm

3

Porowatość

%

Temp. pod

obciążeniem

0

C

a/ G-35

171 33

1710 36

2,4

2,15

18

1430

b/ ALM

177 35

1770 72

1,5

2,55

17

1600

c/ AK-90

192 40

1920 80

0,1

3,15

19

1740

d/ BIK 110

158 26

158

25

-

0,7

-

1100

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiałach dydaktycznych podział materiałów ogniotrwałych,

2) przeczytać uważnie klasyfikacje materiałów ogniotrwałych stosowanych w przemyśle

szklarskim,

3) porównać dane z tabeli z danymi z klasyfikacji,

4) zapisać rodzaje wybranych materiałów ogniotrwałych.

Wyposażenie stanowiska pracy:

−

tabela,

−

papier, ołówki,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

Ćwiczenie 2

Wykonaj wykres zależności deformacji materiału ogniotrwałego od temperatury (krzywa

ogniotrwałości pod obciążeniem) w trzech rodzajach wyrobów na podstawie danych z tabeli.

Tabela do ćwiczenia 2. [7]

1. Wyboby

szamotowe

2. Wyroby

krzemionkowe

3. Wyroby z

topionego mulitu

Deformacja %

Temperatura

o

C

0,6

1460

1640

1770

4

1520

1650

1780

40

1610

1660

1790

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) odszukać w poradniku dla ucznia odpowiednią właściwość materiałów ogniotrwałych,

2) przygotować papier milimetrowy, dobrać skalę,

3) zaznaczyć trzy charakterystyczne punkty deformacji,

4) zaznaczyć temperatury poszczególnych punktów,

5) wykreślić krzywą deformacji pod obciążeniem dla trzech wyrobów ogniotrwałych,

6) przeanalizować wyniki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Wyposażenie stanowiska pracy:

−

papier milimetrowy, flamastry,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

Ćwiczenie 3

Narysuj schemat blokowy procesu formowania materiałów ogniotrwałych z mas

plastycznych na podstawie opisu.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) odszukać w materiałach dydaktycznych opis procesu wytwarzania materiałów

ogniotrwałych,

2) dokonać analizy procesu na podstawie opisu,

3) określić etapy procesu,

4) narysować schemat blokowy produkcji materiałów ogniotrwałych.

Wyposażenie stanowiska pracy:

−

papier formatu A4, flamastry,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

Ćwiczenie 4

Dokonaj oceny stopnia zużycia materiałów ogniotrwałych na podstawie próbek z korozji

i erozji.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) odebrać od nauczyciela próbki materiałów ogniotrwałych do rozpoznania, katalogi

z rysunkami obrazującymi etapy korozji i erozji materiałów ogniotrwałych,

2) ocenić stopień zużycia materiałów na podstawie fotografii,

3) przedstawić na forum wykonane zadanie.

Wyposażenie stanowiska pracy:

−

próbki materiałów ogniotrwałych z objawami korozji,

−

katalogi materiałów ogniotrwałych z objawami korozji i erozji,

−

katalogi firm oferujących materiały ogniotrwałe,

−

papier, ołówki,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

Ćwiczenie 5

Dobierz rodzaj materiału ogniotrwałego do poszczególnych elementów pieca do szkła

płaskiego.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

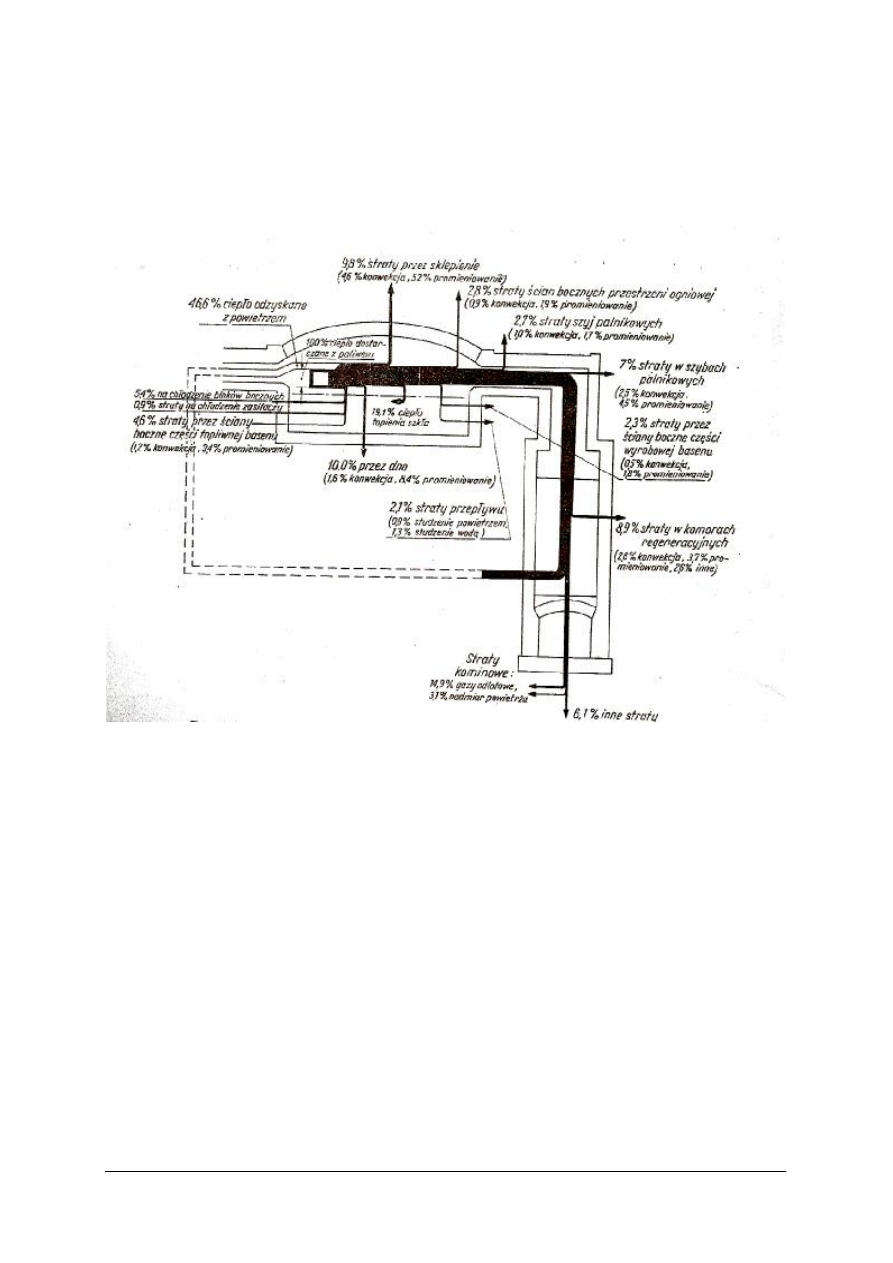

Rys. do ćwiczenia 5 – Piec do szkła płaskiego. [4,s.12]

Elementy budowy: 1 – sklepienie kieszeni zasypowej, 2 – ściana szczytowa, 3 - dno szybu palnika,

4 – ściana ogniowa, 5 – sklepienie wylotu palnikowego, 6 – ściana ogniowa, 7 – sklepienie szybu palnika,

8 – kieszeń zasypowa, 9 – bloki części topliwej, 10 – płytki dna części topliwej, 11 – drugi rząd bloków

palisady, 12 – blok narożny kieszeni zasypowej, 13 – blok biblingu, 14 – sklepienie wylotu palnikowego,

15 – skimming, 16 – studnia podmaszynowe, 17 – wyłożenie dla części wyrobowej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiale nauczania zastosowanie materiałów ogniotrwałych,

2) przeanalizować ich treść,

3) dobrać materiał ogniotrwały,

4) zapisać rodzaj wybranego materiału ogniotrwałego.

Wyposażenie stanowiska pracy:

−

rysunek pieca do produkcji szkła płaskiego, ołówki,

−

katalogi firm oferujących materiały ogniotrwałe,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

Ćwiczenie 6

Rozpoznaj materiały ogniotrwałe oraz określ ich właściwości.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) odebrać od nauczyciela próbki materiałów ogniotrwałych, katalogi z fotografiami

i właściwościami materiałów ogniotrwałych,

2) odszukać w poradniku dla ucznia opisy materiałów ogniotrwałych,

3) dobrać rodzaj materiału ogniotrwałego do próbki,

4) wykonać opis właściwości danych próbek materiałów ogniotrwałych,

5) przedstawić na forum klasy jeden z rozpoznanych materiałów ogniotrwałych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Wyposażenie stanowiska pracy:

−

kolekcja materiałów ogniotrwałych,

−

katalogi z właściwościami materiałów ogniotrwałych,

−

katalogi firm oferujących materiały ogniotrwałe,

−

papier, ołówki,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wyjaśnić pojęcie materiał ogniotrwały?

2) określić surowce do produkcji materiałów ogniotrwałych?

3) sklasyfikować materiały ogniotrwałe?

4) dobrać rodzaje materiałów ogniotrwałych ze względu na ich skład

chemiczny?

5) dobrać rodzaje materiałów ogniotrwałych ze względu na proces

produkcji?

6) określić rodzaje materiałów ogniotrwałych pomocniczych?

7) dobrać materiały ogniotrwałe zaliczane do zasadowych?

8) dobrać materiały ogniotrwałe kwaśne?

9) scharakteryzować cechy materiału ogniotrwałego?

10) określić cechy fizyczne materiałów ogniotrwałych?

11) określić czynniki mające wpływ na wytrzymałość materiału

ogniotrwałego?

12) określić metody wytwarzania materiałów ogniotrwałych?

13) wymienić etapy produkcji materiałów ogniotrwałych?

14) określić czynniki powodujące zużycie materiałów ogniotrwałych?

15) określić czynniki powodujące korozję materiałów ogniotrwałych?

16) wymienić etapy erozji materiałów ogniotrwałych?

17) określić dziedziny przemysłu stosujące materiały ogniotrwałe?

18) określić czynniki decydujące o jakości materiałów ogniotrwałych?

19) dobrać materiał ogniotrwały do budowy trzonu pieca donicowego?

20) dobrać materiał ogniotrwały do budowy sklepienia?

21) dobrać materiał ogniotrwały do budowy kształtek kratownicy komór

regeneracyjnych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

4.2. Piece szklarskie

4.2.1. Materiał nauczania

Nośniki energii pieców szklarskich. Właściwości paliw.

Paliwa można podzielić na trzy zasadnicze grupy:

Tabela 4 - Podział paliw. [1,s.16]

Rodzaj paliwa

Naturalne

Sztuczne

Stałe

Drewno

Torf

Węgiel kamienny

Węgiel brunatny

Brykiety z węgla brunatnego

Brykiety z węgla

kamiennego

Węgiel drzewny

Koks

Ciekłe

Ropa naftowa

Olej gazowy

Produkty z ropy naftowej

(benzyna, nafta, oleje pędne,

oleje opałowe)

Produkty węglopochodne

(benzyna, benzol, oleje

opałowe)

Gazowe

Gaz ziemny

Gaz generatorowy

Gaz miejski

Gaz koksowniczy

Gaz wodny

Gaz wytlewny

Gaz wielkopiecowy

Gazy palne (metan, propan,

butan, wodór, etylen,

acetylen)

Paliwa najczęściej używane przez przemysł szklarski:

Olej opałowy – paliwo ciekłe, otrzymywane przez destylację ropy naftowej lub smoły

otrzymywanej przez uwodornienie węgla kamiennego lub brunatnego, przystosowany do

celów opałowych. Jednym z najczęściej używanych olejów opałowych jest o nazwie

handlowej - mazut. Olej opałowy jest mieszaniną związków węgla i wodoru oraz niewielkich

ilości tlenu, azotu, siarki. Wartość opałowa tych olejów wynosi 43 MJ/kg.

Zalety stosowania olejów opałowych:

−

duża wartość opałowa paliwa,

−

mała objętość przy magazynowaniu,

−

wygodne doprowadzenie paliwa do pieców i łatwa regulacja ilości podawanego paliwa,

−

łatwa regulacja procesów spalania,

−

spalanie się bez popiołu i żużla,

−

znacznie większa możliwość utrzymywania czystości terenu,

−

otrzymywanie lepszego bardziej święcącego płomienia, stąd możność przekazywania

większej ilości ciepła masie szklanej przez promieniowanie.

Transport olejów opałowych odbywa się w specjalnych cysternach kolejowych lub

samochodowych z wmontowanymi wewnątrz nich urządzeniami umożliwiającymi

ogrzewanie oleju, co ma znaczenie przy wyładowywaniu, opróżnianiu cystern.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Magazyny oleju są to zbiorniki naziemne lub podziemne zbudowane z blachy stalowej.

Zbiorniki podziemne izoluje się przeciwko korozji kilku warstwami asfaltu. Zbiorniki muszą

być wyposażone w odpowiedni sprzęt, jak rury wentylacyjne, króćce nalewowe i spustowe,

wężownice grzejne, mierniki poziomu. Usytuowanie i wyposażenie magazynów oleju

opałowego podlega specjalnym przepisom bezpieczeństwa. Zbiorniki oleju ciężkiego są

wyposażone w urządzenia do podgrzewania oleju, aby utrzymać jego lepkość pozwalającą na

pompowanie i przesyłanie oleju przewodami. Przesyłanie olejów opałowych z magazynu do

pieców odbywa się przewodami rurowymi podziemnymi lub naziemnymi.

Paliwa gazowe

Zalety stosowania paliw gazowych:

−

łatwość regulowania stosunku ilości gazu do powietrza,

−

możliwość osiągnięcia całkowitego spalania, prawie bez nadmiaru powietrza,

−

brak popiołu w paliwie,

−

możność doprowadzenia paliwa na dalekie odległości,

−

szybkie i łatwe włączanie i wyłączanie palników,

−

wady stosowania paliw gazowych,

−

trudność przechowywania,

−

łatwość tworzenia się groźnych mieszanek wybuchowych.

Gaz ziemny – wydobywa się ze złóż w ziemi. W okolicach złóż ropy naftowej wydobywa

się gaz ziemny mokry, który zawiera obok metanu węglowodory wyższych rzędów (propan,

butan). Gaz ziemny wydobywa się z tzw. pól gazowych, zawiera on głównie metan.

Zanieczyszczania gazu ziemnego to azot, dwutlenek węgla, tlen; które wydostają się podczas

wydobywania.

Wartość opałowa gazu 26 MJ/kg.

Gaz ziemny jest przesyłany na duże odległości przewodami rurowymi. Może być on

transportowany również w butlach, w których sprężony jest do wysokiego ciśnienia.

Gaz ziemny charakteryzuje się powolnym spalaniem. Przy opalaniu urządzeń przemysłu

szklarskiego gaz ziemny musi być poddany specjalnej przeróbce lub spalany w odpowiedniej

atmosferze tlenu i powietrza. Gaz ziemny jest chętnie stosowany w przemyśle szklarskim, ze

względu na jego dużą wartość opałową.

Gaz ziemny jest przesyłany pod większym ciśnieniem, niż to jest potrzebne przy

doprowadzeniu do palników, należy przeto przed doprowadzeniem do pieca zredukować jego

ciśnienie do wielkości optymalnej. Wymaga to zainstalowania specjalnej reduktorowni. Dla

palników topliwych wystarcza ciśnienie ok. 10 kPa

Gaz generatorowy – otrzymuje się go przez zgazowanie paliwa stałego (węgla

kamiennego. lub brunatnego) za pomocą częściowego utleniania. Czynnikiem utleniającym

może być powietrze, para wodna, dwutlenek węgla. Często wytwarzany jest przez huty szkła

we własnym zakresie.

Gaz generatorowy wychodząc z gazowników porywa ze sobą pewne ilości pyłów, które

osadzają się w kanałach i przewodach zanieczyszczając je.

Temperatura gazu generatorowego wychodzącego z gazownika zależy głównie od

zawartości wilgoci w zgazowanym węglu i od temperatury zgazowania. Temperatura gazu

otrzymywanego z węgla kamiennego wynosi 300 ÷ 600

0

C, zaś z węgla brunatnego 120 ÷ 180

o

C.

Do opalania pieców w przemyśle szklarskim stosowany jest przeważnie gaz generatorowy nie

oczyszczony, zwany gorącym.

Oczyszczanie gazu od smoły odbywa się w specjalnych urządzeniach, tzw. skruberach,

metodą mokrą. Gaz przy tym chłodzi się i dlatego nazywany jest gazem zimnym. Pozbawiony

zawartości smoły gaz daje płomień nie świecący, o gorszych własnościach promieniowania,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Cześć

wyrobowa

„Deska”

Przewężenie

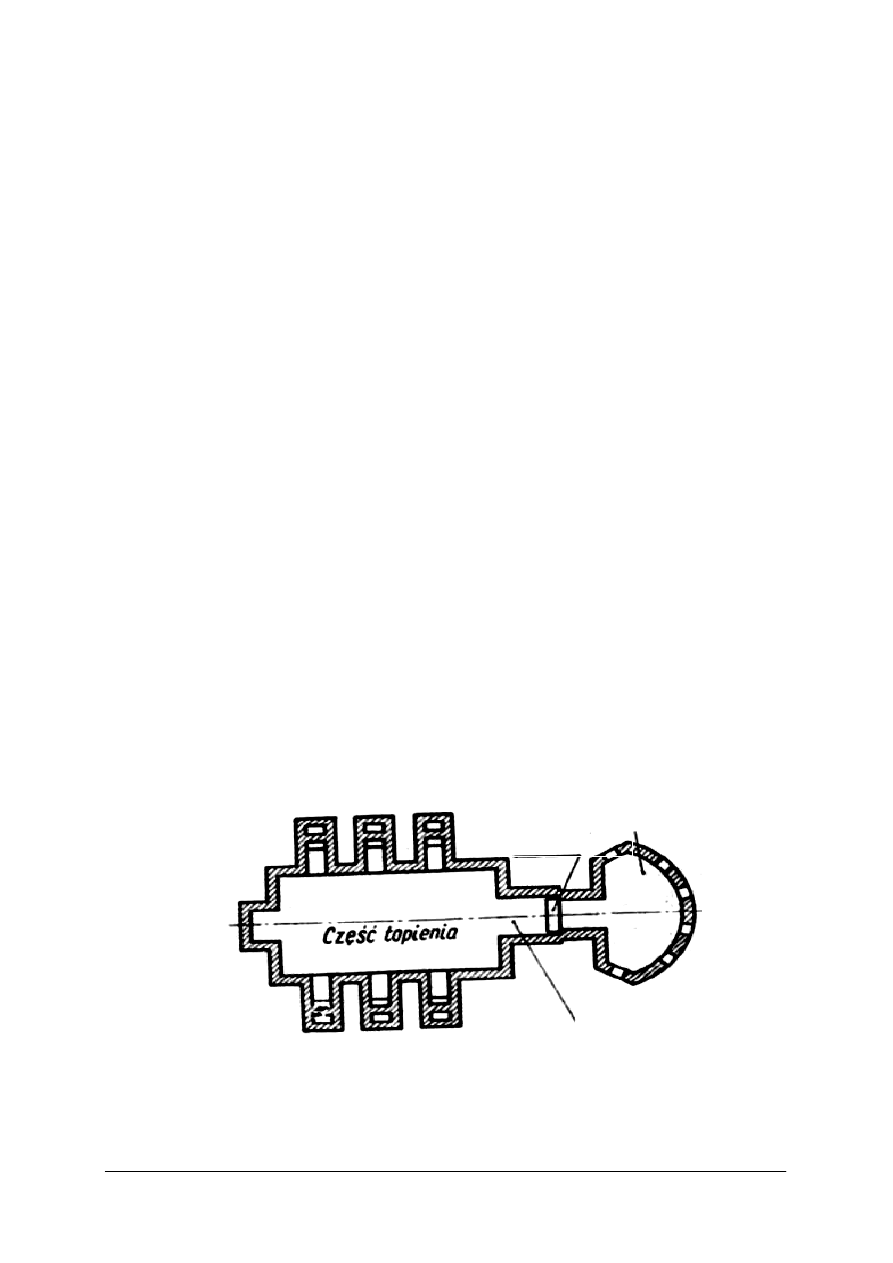

Rys. 1. Części Wanny zmianowej (widok z góry). [1,s.117]

a ze względu na to, że w piecach do topienia szkła przekazywanie ciepła od płomienia do

masy szklanej odbywa się głównie przez promieniowanie, stosowanie gazu mniej świecącego

jest niekorzystne. Oczyszczenie gazu ma jednak na celu uniknięcie kłopotów przy przesyłaniu

gazu przewodami, gdzie skrapla się smoła powodująca zanieczyszczenie przewodów i ich

zatykanie.

Ciśnienie gazu generatorowego zależy głównie od konstrukcji gazowników i od tego,

czy stosowany jest podmuch parowo-powietrzny, czy też pracuje bez podmuchu. Przeważnie

ciśnienie gazu po wyjściu z gazownika nie przekracza wielkości 15 kPa.

Budowa i zasada działania pieców szklarskich do wytopu mas szklanych.

Piec szklarski to urządzenie cieplne, za którego pomocą odbywa się topienie masy

szklanej z zestawu lub stłuczki, tak aby stopiona masa nadawała się do formowania

odpowiednich wyrobów. Piec szklarski jest podstawowym urządzeniem produkcyjnym

w każdej hucie szkła.

Zadaniem pieca szklarskiego jest otrzymanie masy o następujących cechach:

−

jednakowym składzie chemicznym,

−

bez zawartości cząstek nie stopionego zestawu,

−

dobrze wyklarowanej – jednorodnej i bez pęcherzy,

−

bez kamieni pochodzących z materiałów ogniotrwałych obudowy pieca.

Rozpatrując piec z punktu widzenia jego działania, możemy wyróżnić dwie grupy: piece

o działaniu ciągłym, np. wanny zmianowe oraz piece o działaniu okresowym, np. piece

donicowe, wanny wyrobowe.

W zasadzie każdy piec szklarski składa się z właściwego pieca donicowego lub

wannowego (wanny) oraz zespołu urządzeń pomocniczych ułatwiających lub ulepszających

działanie pieca.

Topienie masy szklanej składa się z kilku stadiów i z wielu zachodzących po sobie

procesów. W piecach o działaniu okresowym wszystkie te stadia i procesy odbywają się

w tym samym miejscu, lecz kolejno w miarę upływu czasu. W piecach o działaniu ciągłym

procesy przebiegają w tym samym czasie, ale w innych miejscach basenu wanny, dlatego

dzieli się na część topliwą i wyrobową (rysunek 1).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Ze względu na sposób odzyskiwania ciepła, możemy podzielić piece na:

−

regeneracyjne,

−

rekuperacyjne,

−

bez odzysku ciepła.

Ze względu na rodzaj stosowanego paliwa, możemy podzielić piece na:

−

opalane gazem ziemnym,

−

opalane gazem generatorowym,

−

opalane gazem koksowniczym,

−

opalane paliwem ciekłym,

−

ogrzewane elektrycznością.

Ze względu na rodzaj produkcji, możemy podzielić piece na:

−

piece do produkcji mechanicznej,

−

piece do produkcji ręcznej.

lub inny podział:

−

do produkcji szkła płaskiego,

−

do produkcji szkła gospodarczego,

−

do produkcji szkła technicznego,

−

do produkcji opakowań szklanych.

Biorąc pod uwagę budowę przestrzeni ogniowej możemy wyróżnić następujące rodzaje

wanien:

−

wanny z nie rozdzieloną przestrzenią ogniową (wspólną dla basenu topliwego

i wyrobowego) bez żadnej przegrody między obu częściami,

−

wanny z częściowo rozdzieloną przestrzenią ogniową, pod wspólnym sklepieniem ale

z ekranem stałym lub zmiennym, dzielącym przestrzeń ogniową wanny,

−

wanny z całkowicie rozdzieloną przestrzenią ogniową, gdzie strefa ogniowa jest

całkowicie i stale podzielona na część topliwą i wyrobową, z dwoma osobnymi

sklepieniami,

−

wanny z podwójnym sklepieniem, w których płomień wychodzący z palnika przebiega

pod sklepieniem dolnym (wewnętrznym) nad lustrem szkła, a następnie pomiędzy

sklepieniem wewnętrznym, a zewnętrznym – tego rodzaju wanny są najbardziej

przystosowane do rekuperacyjnego systemu odzysku ciepła spalin.

Wanny zmianowe można także podzielić, biorąc pod uwagę sposób rozmieszczenia

palników i tor płomienia w wannie, na następujące rodzaje:

−

poprzecznopłomienna – w których palniki są umieszczone po obu bokach basenu

i płomień przechodzi w poprzek basenu wanny,

−

U-płomienne, w których palniki są umieszczone w ścianie szczytowej wanny, a płomień

ma tor podobny do litery U,

−

o podwójnym płomieniu w kształcie litery U, w którym palniki są umieszczone w ścianie

szczytowej wanny, a odciąg spalin znajduje się też w tej ścianie pomiędzy palnikami.

Piece donicowe.

Piece te działają okresowo, a masa szklana nie przepływa przez piec, lecz znajduje się

cały czas w tym samym miejscu, czyli w donicach. Piec ten składa się z trzech zasadniczych

podzespołów: komory roboczej pieca (trzon tzw. ława, ściany boczne, sklepienie, donice),

układu grzewczego (palniki, regeneratory lub rekuperatory, kanały powietrzne lub gazowo-

powietrzne i spalinowe) oraz konstrukcji stalowej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

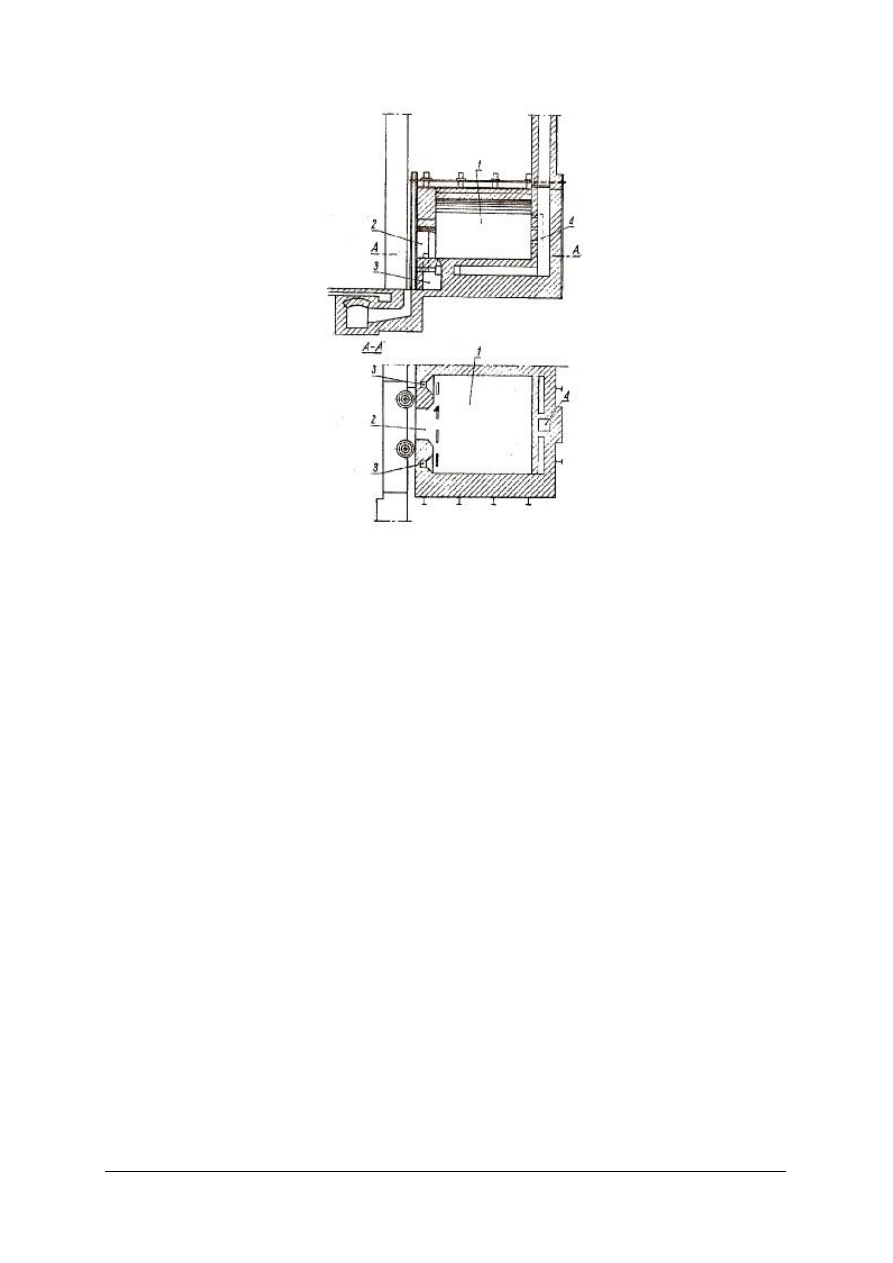

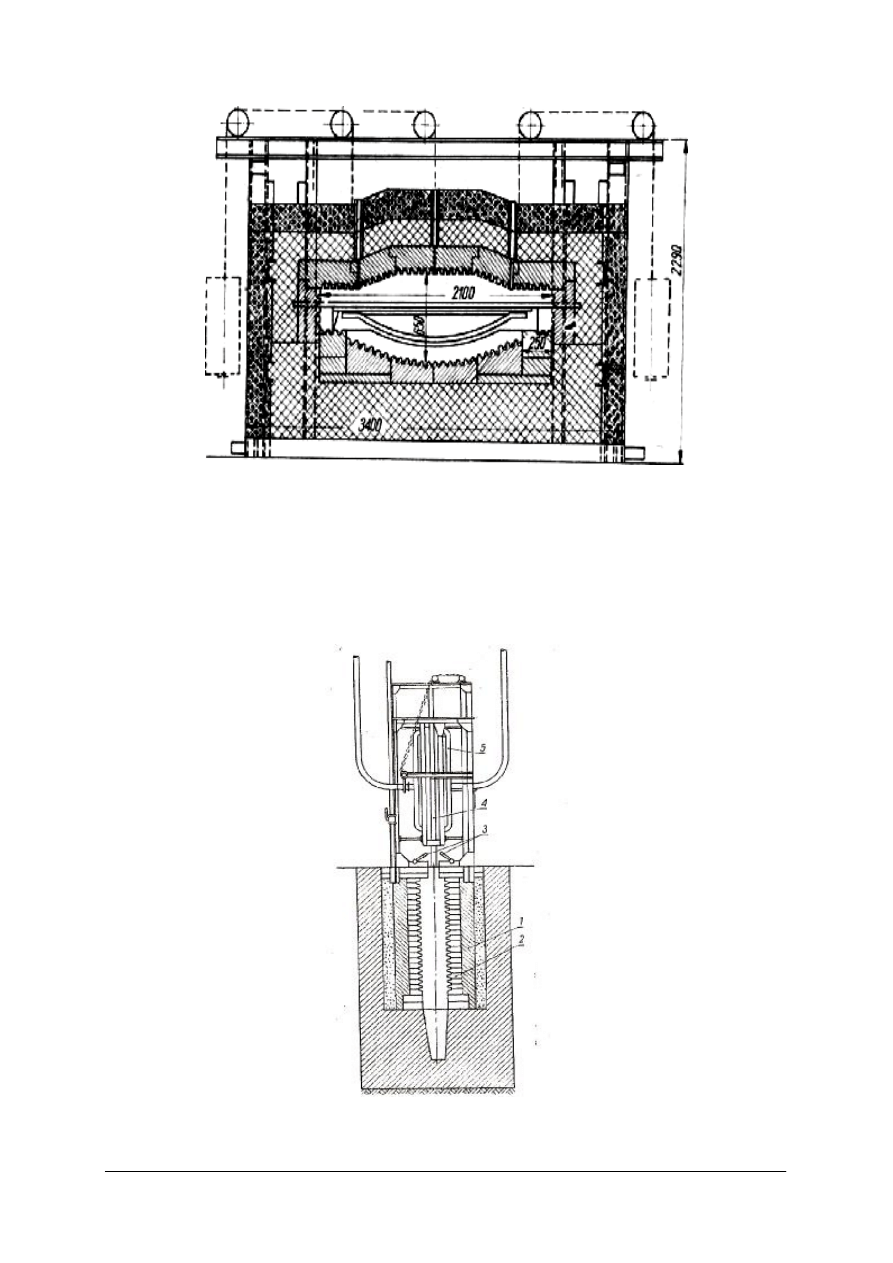

Rys. 2. Piec donicowy – schemat. [2,s.406]

Cykl działania pieca donicowego składa się z następujących etapów:

−

Rozgrzewania pieca.

−

Zasypu zestawu i topienia masy.

−

Klarowania i ujednorodnienia masy.

−

Studzenia masy do temperatury wyrobowej.

−

Wybieranie masy do wytwarzania wyrobów.

Cykl ten jest zmienny, ustala się go z zależności od rodzaju topionej masy szklanej, od

technologicznych procesów produkcji oraz od konstrukcji pieca.

Piece donicowe są dziś sporadycznie używane do topienia szkła optycznego,

gospodarczego i ozdobnego, szkła kryształowego, szkieł barwnych, szkła lustrzanego

produkowanego metodą odlewania oraz do topienia szczególnie trudno topliwych szkieł

technicznych. Zakres stosowania pieców donicowych znacznie zmalał na rzecz wanien

zmianowych, czy pieców elektrycznych.

Piece wannowe

Wanny składają się z następujących części głównych:

1. Basen – jest częścią wanny, w której mieści się topiona masa szklana i w którym

zachodzą wszystkie procesy topienia.

Składa się on z dna i ścian bocznych, zwanych bokami basenu. Dno basenu układane jest

z dużych ogniotrwałych bloków dennych, wykonanych przeważnie z szamotu, ułożonych na

sucho, bez użycia zaprawy murarskiej, bardzo ściśle – „na styk”. Grubość dna jest przeważnie

300 mm. Bloki te leżą na tzw. ruszcie, ułożonym z belek stalowych, przeważnie prostopadle

do osi podłużnej wanny, na odpowiedniej konstrukcji nośnej. Ułożenie dna na ruszcie z belek

stalowych i odpowiednie podpiwniczenie pod basenem stwarzają naturalne chłodzenie

bloków dna od spodu. Masa szklana nie wycieka normalnie przez szczeliny pomiędzy

blokami, gdyż szczeliny są zbyt wąskie, a masa ma dość dużą lepkość, która nie pozwala jej

przeciekać przez tak wąskie szczeliny i otworki. Pod koniec kampanii pieca, gdy bloki są już

mocno zużyte, jeżeli zauważy się nadmierne świecenie szczelin w dnie basenu, należy

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

zastosować sztuczne chłodzenie niebezpiecznych miejsc. Dno zwykle przetrzymuje kilka

kampanii wanny, nie wymaga więc wymiany przy każdym jej remoncie. Masa szklana

znajdująca się przy dnie basenu ma temperaturę niższą nawet o 300 °C od temperatury

w warstwach górnych, a jej niszczące (korozyjne i erozyjne) działanie na materiały

ogniotrwałe w dnie nie jest tak duże, jak na bloki boków basenu. Jeśli dno basenu narażone

jest bardziej na działanie masy, wówczas wykłada się je warstwą płytek corhartowych.

Boki basenu budowane są zazwyczaj z kształtek, układanych „na sucho”, bez zaprawy,

identycznie jak dno basenu. Dolne części boków basenu ulegają powolniejszemu zużyciu niż

części górne, znajdujące się w wyższych temperaturach. Najbardziej są niszczone górne

części bloków, tam gdzie obok wysokiej temperatury działa niszcząco także topiący się

zestaw oraz wahania wysokości lustra masy. Z tej przyczyny boki basenu układa się z kilku

rzędów bloków w tzw. układ rzędowy, zależnie od głębokości basenu. Układ taki pozwala na

wymianę przy remoncie tylko górnego rzędu bloków, pozostawiając na następną kampanię

rzędy niższe. Często do budowy górnego rzędu boków używa się bloków z lepszego

materiału, bardziej odpornego na niszczące działanie topiącej się masy szklanej, np.

sylilimanitu, corhartu.

Grubość ścian bocznych wynosi najczęściej 300 lub 400 mm. Przy użyciu bloków

ogniotrwałych topionych stosuje się nawet grubość 200 mm.

Dla zabezpieczenia boków, szczególnie górnej części bloków górnego rzędu, przed

szybkim niszczeniem, chłodzi się je powietrzem napędzanym wentylatorami lub rzadziej,

przez zakładanie chłodnic wodnych. Także pod koniec kampanii należy zwracać uwagę na

szczeliny prześwitujące w basenie wanny, które należy chłodzić dodatkowo, gdyż może to

grozić wycieknięciem masy z basenu.

Głębokość basenu wanny zależy od rodzaju masy szkła, szczególnie od barwy masy

szklanej, gdyż szkło bezbarwne lepiej przepuszcza promienie cieplne niż szkło ciemne,

a większa temperatura masy przy dnie może działać niszcząco na bloki denne.

Wielkość basenu wanny determinowana jest rodzajem i wielkością produkcji, jaka ma być

z niej uzyskiwana. Zdecydowanie większe wanny buduje się do produkcji szkła płaskiego

ciągnionego i opakowań szklanych.

W basenie zbyt głębokim wytwarzają się stygnące obszary masy szklanej, nie biorące

udziału w ruchu konwekcyjnym kąpieli. Stają się one źródłem niejednorodności szkła.

W basenie zbyt płaskim następuje mocne przegrzanie masy i szybkie rozpuszczenie bloków

dna basenu.

Przykładowe głębokości:

−

Wanny do produkcji opakowań szklanych 0,9 – 1,5 m.

−

Wanny do produkcji szkła ciągnionego 1,4 – 1,5 m.

−

Wanny na szkło ołowiowe 0,9 – 1,2 m.

−

Wanny do produkcji szkła boro-krzemowego 0,6 – 0,9 m.

Dla oddzielenia części wyrobowej od pozostałych części wanny stosuje się zapory

(pływaki) albo ściany dzielące z przepływem. Mają one zadanie zatrzymywania

niedostatecznie jednorodnych warstw górnych masy szklanej, niekiedy zawierających jeszcze

nie stopiony zestaw, do części o niższej temperaturze – wyrobowej.

Najprostszym elementem rozdzielającym basen wanny są pływaki. Pływaki są to wielkie

kształtki, z otworami o długości do 4 m, szerokości i wysokości do 0,7 m. Wstawia się je po

raz pierwszy dopiero po napełnieniu basenu wanny stopioną masą, tzn. po natopieniu jej

w dostatecznej ilości w wannie. Niekiedy przy dużej szerokości basenu wanny stosuje się

pływaki trójdzielne, składające się z trzech elementów.

Innym sposobem dzielenia basenu wanny jest jego przewężenie w pewnym miejscu

i ustawienie tam zapór w postaci pływaków lub płaskich kształtek ogniotrwałych, tzw.

„desek".

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

Najlepszym, bo trwałym oddzieleniem części topliwej od wyrobowej jest jednak ściana

dzieląca z przepływem, czyli otworem w tej ścianie znajdującym się przy dnie. Płyta

przepływu znajduje się nieco wyżej od normalnego poziomu lustra masy, dlatego też

przepływ nie przepuszcza z części topienia do części wyrobowej górnych warstw masy

szklanej niedostatecznie jeszcze stopionej.

Przepływ wykonuje się z materiałów ogniotrwałych najlepszej jakości, ze względu na

trudne warunki ich pracy, gdyż poza działaniem termicznym i chemicznym masy szklanej są

one narażone na działanie mechaniczne (ścierające) przez przeciskającą się przez przepływ

masę szklaną. Bloki przepływu wykonane są tak, że tworzy się otwór w poprzek basenu,

który służy do chłodzenia bloków. Przepływ bowiem musi być bardzo intensywnie

chłodzony.

Kształt basenu wanny zależy od rodzaju wanny. Najczęściej występują różnice kształtu

części wyrobowej, zależnie od rodzaju produkcji i od sposobów wybierania masy z pieca.

2.

Przestrzeń ogniowa – jest to część pieca znajdująca się nad basenem wanny,

ograniczona z boków ścianami, zaś od góry sklepieniem pieca.

Rozróżniamy ściany: boczne, tylną – zwaną szczytową oraz przednią – zwaną czołową

albo czołem wanny. W wannach poprzecznopłomiennych w ścianach bocznych znajdują się

otwory dla wylotu palników oraz osobne do wkładania pływaków. W ścianie tylnej –

szczytowej – znajduje się otwór zasypowy lub także „kieszeń" zasypowa, zaś w ścianie

przedniej – czołowej – otwory wyrobowe lub zasilacze, albo kanały podmaszynowe.

W wannach U-płomiennych wyloty palników umieszczane są w ścianie szczytowej,

a otwory zasypowe też tam (pomiędzy palnikami) albo w ścianach bocznych, tuż przy ścianie

szczytowej.

Sklepienie jest największą i najbardziej odpowiedzialną do wykonania częścią przestrzeni

ogniowej. Właściwa budowa sklepienia ma duży wpływ na jego trwałość, zaś jego kształt na

rozwinięcie płomienia i promieniowanie ciepła na masę, a pośrednio na zużycie ciepła

i jakość masy szklanej.

Sklepienia pieców szklarskich układa się z klinów i prostek krzemionkowych. Grubość

sklepienia zależy od jego rozpiętości (cięciwy łuku). Grubość sklepienia o rozpiętości do 4 m

wynosi 250 mm, a przy rozpiętości powyżej 4 m – 300 ÷ 375 mm. Strzałka sklepienia, tj.

wysokość łuku, stanowi zwykle 10-13,5% rozpiętości sklepienia (cięciwy łuku).

Sklepienia dużych pieców podzielone są na długości na szereg sekcji szczelinami

dylatacyjnymi, które umożliwiają rozszerzanie się sklepienia wzdłuż pieca. Długość tych

sekcji wynosi 3 ÷ 6 m; szerokość szczeliny dylatacyjnej wynosi 30 ÷ 70 mm.

Niektóre wanny mają dwie oddzielone całkowicie przestrzenie ogniowe, osobno dla

części topienia, osobno dla części wyrobowej. Wanny tego rodzaju mają najczęściej także

oddzielny system opalania części topliwnej i części wyrobowej.

3. Otwory i kieszenie zasypowe.

Zasypywanie zestawu do wanny odbywa się przez otwór zasypowy lub przez kieszeń

zasypową. Sposób zasypywania zależy od tego, czy zasypuje się zestaw ręcznie, czy

mechanicznie, oraz od rodzaju stosowanych zasypników mechanicznych.

Kieszeń zasypowa jest to część basenu wanny, dobudowana niejako do niego, do której

zasypuje się zestaw. Kieszeń zasypowa może być odkryta albo przykryta osobnym

sklepieniem. Wielkość i kształt kieszeni zasypowej zależy od rodzaju i ilości zasypników.

4.

Palniki są to części pieców szklarskich służące do doprowadzania do przestrzeni

ogniowej pieca paliwa zmieszanego z powietrzem, jak również służą do odprowadzania

spalin z przestrzeni ogniowej pieca do komór i kanałów kominowych.

Palnik składa się z następujących głównych części: płyty palnikowej, sklepienia oraz

z szybów palnikowych. Przestrzeń od miejsca spotkania się strumieni paliwa i powietrza

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

nazywamy komorą zapłonu, zaś część górną ściany dzielącą szyby palnikowe: gazowy

i powietrzny, specjalnie uformowaną nazywamy „językiem".

Zadaniem palników wanny szklarskiej jest:

a) odpowiednie zmieszanie paliwa z komponentami;

b) doprowadzenie mieszanki palnej do przestrzeni ogniowej wanny;

c) nadanie płomieniowi odpowiedniego kierunku i szybkości;

d) ewentualne usunięcie spalin z przestrzeni ogniowej pieca do urządzeń do odzyskiwania

ciepła ze spalin.

5. Wiązanie pieców

Zadaniem wiązania pieców jest przejęcie sił rozpierających, występujących w obudowie

pieca wskutek normalnego działania sił, jak również sił wywołanych rozszerzalnością

materiałów ogniotrwałych obudowy pieca. Do wiązania zaliczamy także konstrukcję, na

której posadowiony jest piec, oraz na których wiszą lub wspierają się elementy pieca.

Głównym elementem wiązania basenu wanny są maszty stalowe. Zadaniem masztów

basenu wanny jest:

a) przeciwdziałanie rozpieraniu bloków basenu przez masę szklaną znajdującą się w basenie

i przez rozszerzalność cieplną obudowy;

b) podtrzymywanie ścian bocznych przestrzeni ogniowej wanny;

c) przejmowanie sił rozpierających sklepienia i dźwiganie sklepienia wanny.

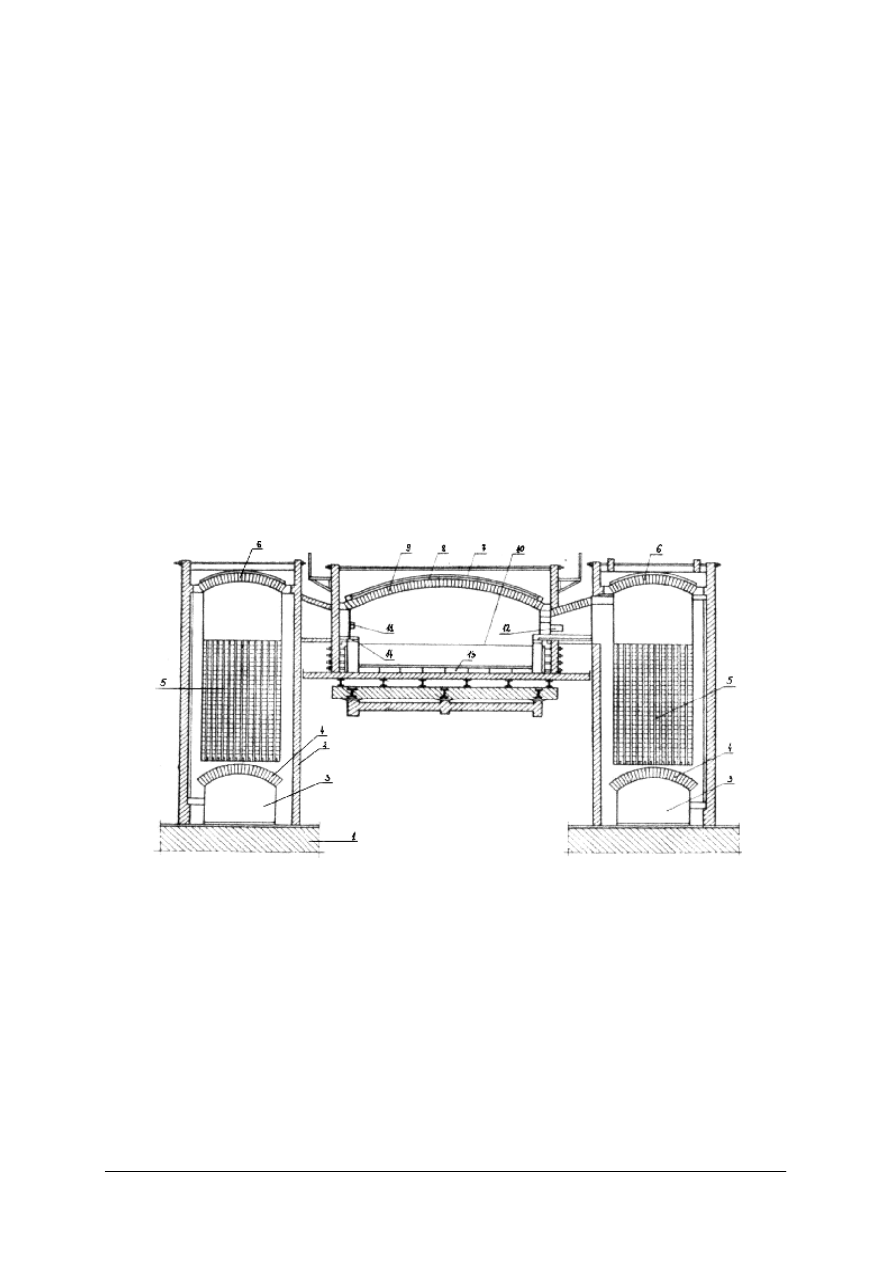

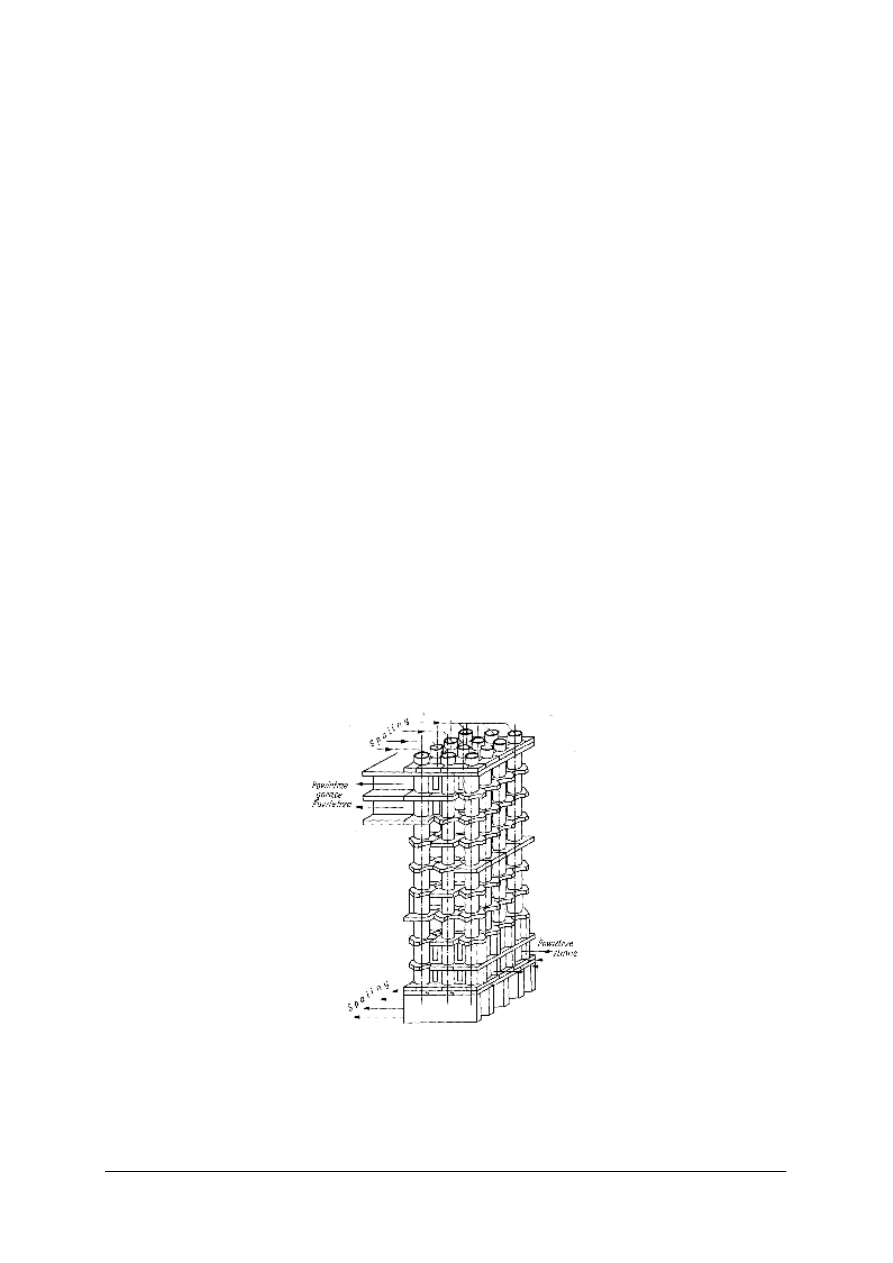

Rys. 3. Wanna szklarska poprzecznopłomienna. [2,s. 448]

Elementy składowe: 1 – fundament wanny, 2 – maszty stalowe rekuperatora (regeneratora), 3– kanał wlotowy

(wylotowy) 4 – ruszt podkomorowy, 5 – kratownica regeneratora, 6 - sklepienie regeneratora,

7 – sklepienie wanny, 8 – izolacja ogniotrwała, 9 – cegła krzemionkowa, 10 – poziom (lustro) masy szklanej,

11 – ściana boczna, 12 – kształtka palnikowa, 13 – bloki denne, 14 – bloki ściany bocznej.

W układzie grzejnym wanny oprócz palników, znaczącą rolę pełni rekuperator lub

regenerator.

Rekuperator – jest urządzeniem pomocniczym pieca szklarskiego, służącym do odzysku

ciepła ze spalin. Jest to zamknięta komora, wypełniona szeregiem rur metalowych lub

ceramicznych, wykonanych z materiałów ogniotrwałych, przez które przepływają gazy

i powietrze lub spaliny zmierzające z pieca do komina.

W przestrzeni między tymi rurami przepływa powietrze zmierzające do palników.

Wymiana ciepła pomiędzy gorącymi spalinami, a zimnym powietrzem odbywa się przez

przewodzenie ciepła przez ścianki rur (przeponowo).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

Przepływ spalin i powietrza może się odbywać w kierunkach zgodnych i wtedy mówimy,

że gazy przepływają współprądowo, ale mogą także kierunki przepływu spalin i powietrza

być przeciwne i wtedy mówimy, że gazy przepływają przeciwprądowo. Częściej stosowany

jest w rekuperatorach przeciwprąd, ze względu na lepsze warunki wymiany ciepła

i możliwość ogrzewania powietrza do wyższej temperatury.

W rekuperatorach stosowanych w przemyśle szklarskim ogrzewa się tylko powietrze.

Ze względu na trudność zapewnienia szczelności w złączach rur, nie ogrzewa się gazu

generatorowego, gdyż mógłby on być zasysany do spalin przez nieszczelności, co

powodowałoby stratę gazu, a mogłoby to także doprowadzić do wybuchu gazu. Poza tym gaz

generatorowy mógłby ze względu na zawartość smoły i pyłu powodować zatykanie

przewodów albo oblepianie ścianek rur i pogarszanie wymiany ciepła. Gazu koksowniczego

i ziemnego nie ogrzewa się w ogóle ze względów zasadniczych – powoduje to rozkład

węglowodorów, jak metan, propan, butan itp., czyli składników gazu o największej wartości

opałowej. Zresztą, ze względu na znaczną wartość opałową gazu koksowniczego i ziemnego,

uzyskuje się z ich spalania dużą ilość ciepła bez konieczności podgrzewania tych gazów.

W rekuperatorach pieców szklarskich stosowane są najczęściej rury wykonane

z ceramicznych materiałów ogniotrwałych, jak np. szamotu, sylimanitu lub korundu; rzadziej

zaś rury metalowe (ze stali żaroodpornej). Rekuperatory wykonane z ceramicznych

materiałów ogniotrwałych mogą się ogrzewać do 1300 °C. Rekuperatory metalowe mają

mniejsze zastosowanie w piecach szklarskich, ze względu na niską górną granicę temperatury

ich stosowania. Dopuszczalne ogrzanie ścianek rurek rekuperatora wykonanych z żeliwa

wynosi do 600 °C, wykonanych ze stali żaroodpornej do 1000 °C, a ze stali chromowej do

1100°C. Ze względu na to, że spaliny wychodzące z pieca szklarskiego mają zwykle wyższą

temperaturę, należałoby je ochładzać przed wprowadzeniem ich do rekuperatorów

metalowych. Rekuperatory metalowe są jednak bardziej szczelne niż rekuperatory ceramiczne

i wykazują większą zdolność wymiany ciepła.

Rozróżniamy rekuperatory tzw. stojące, czyli z pionowym ustawieniem rur oraz

rekuperatory tzw. leżące, z poziomym umieszczeniem rur.

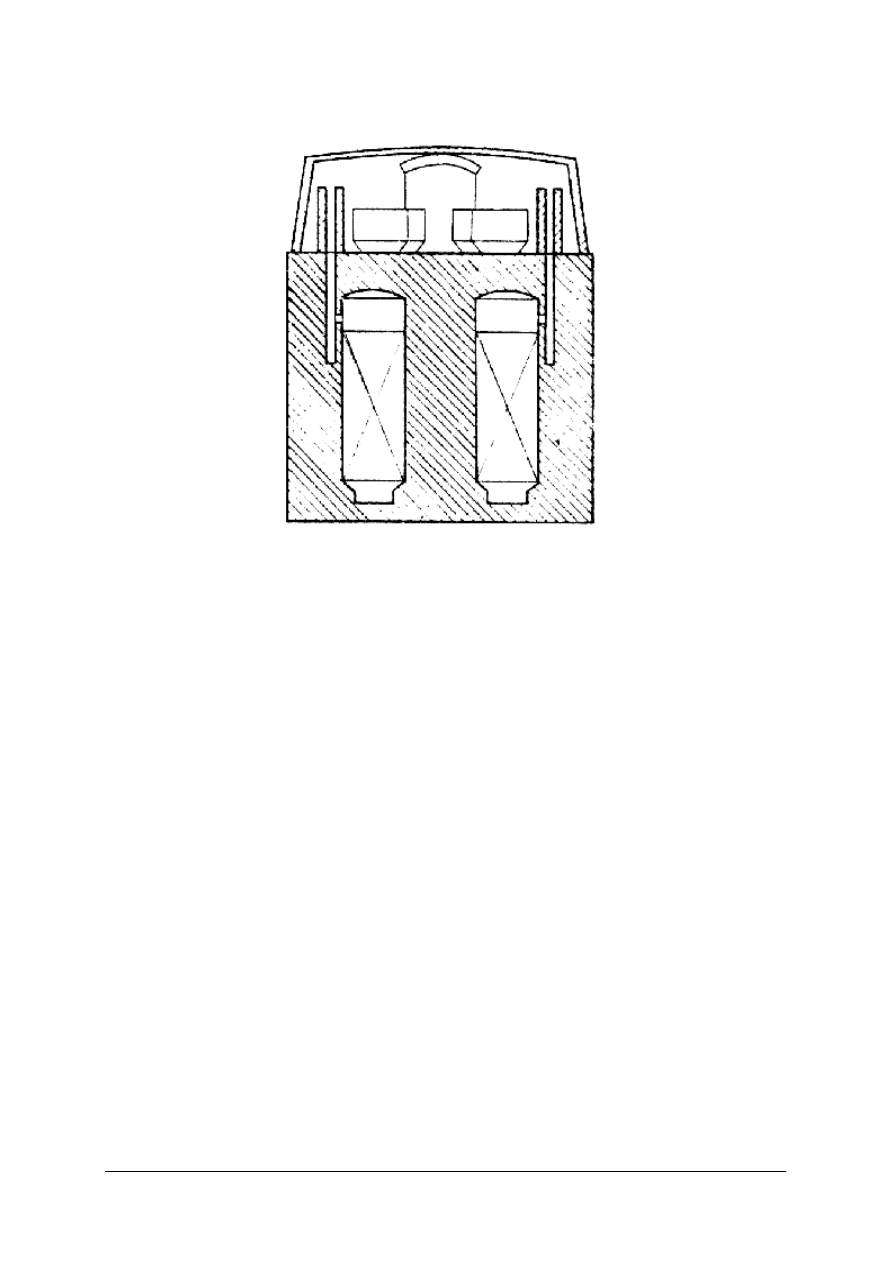

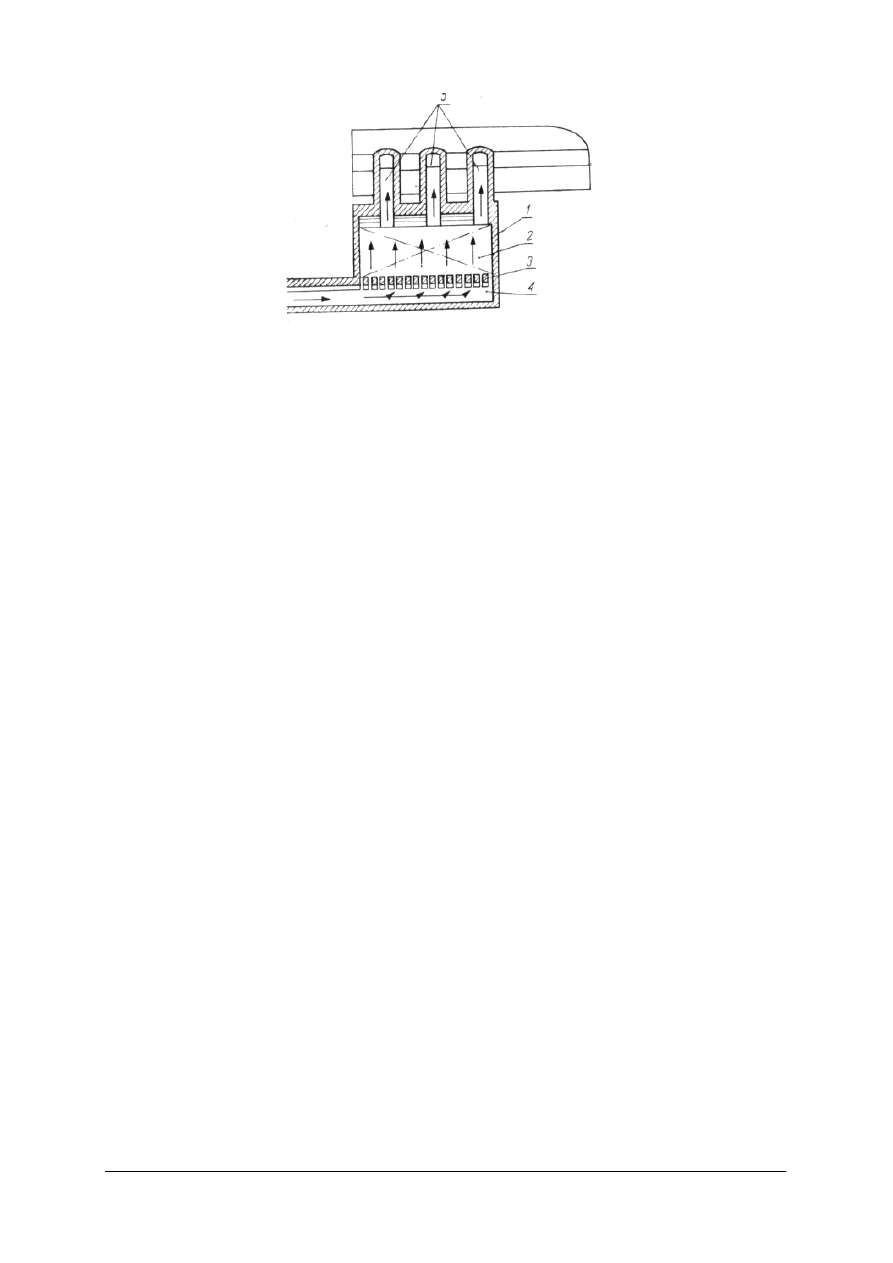

Rys 4.

Schemat budowy rekuperatora ceramicznego stojącego. [2, s. 93]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

Spaliny doprowadzane są z pieca górnym kanałem, następnie przechodzą rzędami rurek

aż do kanału umieszczonego w dolnej części, z którego odprowadza się je do komina.

Powietrze doprowadzane jest kanałem dolnym, umieszczonym pod rurkami, skąd płynie ono

do góry, pomiędzy rurkami, aż do górnej przestrzeni rekuperatora, skąd prowadzone jest do

palnika.

W ścianie szczytowej rekuperatora znajdują się otwory zatykane specjalnymi

kształtkami: są one umieszczone naprzeciw każdego rzędu rur i pozwalają na oczyszczenie

ich szczotkami osadzonymi na długim drągu. Spaliny są doprowadzane z pieca do górnej

przestrzeni rekuperatora, z której dostają się do pionowych rur, którymi przechodzą w dół do

kanału pod rekuperatorem, skąd są odprowadzane do komina. Powietrze doprowadzane jest

do dolnej części rekuperatora. Układ kształtek umożliwia przechodzenie powietrza pomiędzy

rurami ułożonymi pionowo, jednym rzędem, do przestrzeni pomiędzy rurami wyższego rzędu

otworami w kształtkach łączących rurki i w ten sposób przechodzi po kilku zakrętach do

przestrzeni pomiędzy rurkami górnego rzędu, skąd jest doprowadzane do palnika pieca.

W sklepieniu rekuperatora znajdują się otwory zatkane specjalnymi kształtkami; otwory te

służą do czyszczenia rur rekuperatora. Do budowy rekuperatora stosuje się kilka rodzajów

kształtek, które muszą być dokładnie wykonane i bardzo starannie ułożone, zaś ich złącza

uszczelnione.

Rekuperatory metalowe wykonuje się z rur gładkich lub zaopatrzonych w żeberka,

dla powiększenia ich powierzchni wymiennej. Specjalny typ stanowią rekuperatory tzw.

iglicowe o dużej powierzchni wymiennej. Składają się one z płaszcza o podwójnych

ściankach, pomiędzy którymi umieszczony jest materiał izolacyjny. Wewnątrz znajduje się

rura metalowa z igiełkami. Spaliny płyną wewnątrz rury, powietrze ogrzane przepływa

między płaszczem a rurą. Rekuperatory te odznaczają się małymi wymiarami, a dużą

powierzchnią wymienną.

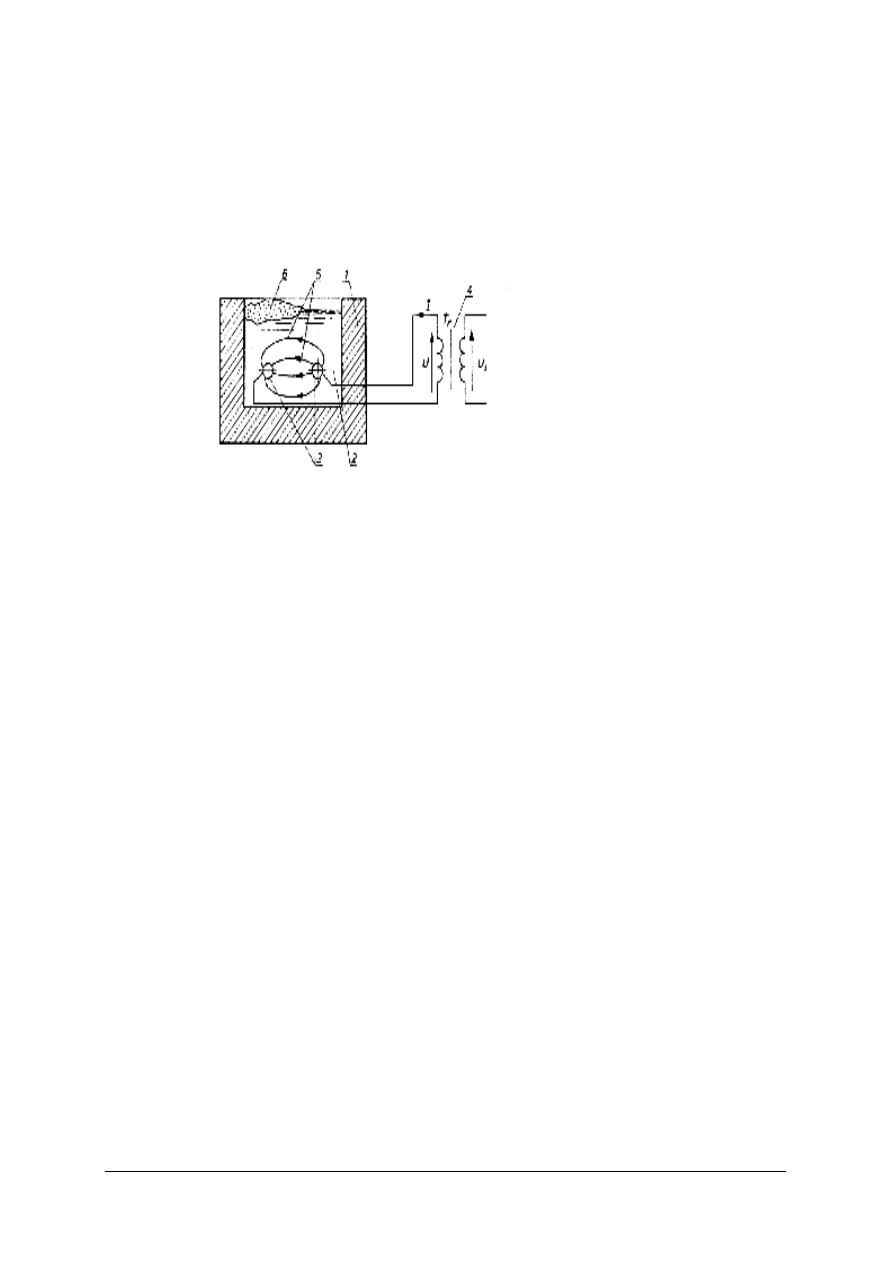

Innym urządzeniem do odzysku ciepła ze spalin – jest regenerator.

Większość pieców szklarskich zaopatrzona jest w regeneratory. Powodowane to jest

niewątpliwie rodzajem stosowanego paliwa, a więc najczęściej gazu generatorowego, który

trzeba podgrzewać, co bezpieczniej jest robić w regeneratorach niż w rekuperatorach.

Obecnie, gdy coraz częściej stosowane są paliwa „mocne", jak olej opałowy lub gaz ziemny,

można byłoby stosować częściej rekuperatory, jednak prostota budowy regeneratorów

złożonych z prostych kształtek zachęca do utrzymania tych urządzeń. Z drugiej zaś strony

regeneratory wymagają stosowania specjalnych urządzeń do zmiany kierunku przepływu gazu

(tzw. rewersyjnych) oraz budowy dość skomplikowanego systemu kanałów.

Regeneratory to komory wymurowane z cegły czerwonej, wewnątrz wyłożone cegłą

szamotową. Komory te są luźno wypełnione prostkami (cegłami), najczęściej szamotowymi,

tworzącymi tzw. kratownicę. Dla zmniejszenia strat ciepła przez przewodzenie przez ściany

komór na zewnątrz, stosuje się często izolację cieplną komór regeneracyjnych. Kratownica

ułożona jest na tzw. ruszcie komorowym, złożonym z szamotowych kształtek w postaci

sklepień. Są one ułożone na spodzie komory tak, aby pomiędzy nimi pozostawały dość

szerokie szczeliny, którymi przepływają gazy. Pod rusztem komorowym znajduje się kanał

podkomorowy, połączony z kanałami urządzeń rewersyjnych. Nad kratownicą pod

sklepieniem komory znajduje się przestrzeń wolna, w której zbierają się gazy przechodzące

przez kratownicę; połączona jest ona z palnikami za pomocą szybów palnikowych. Sposób

działania regeneratorów wymaga, aby zawsze była para komór przeciwległych, gdyż przez

jedną komorę przepływają spaliny, a przez drugą przepływa powietrze lub gaz generatorowy.

W zależności od tego, czy gaz palny jest ogrzewany, czy nie - przy piecach znajdują się jedna

lub dwie pary komór regeneracyjnych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

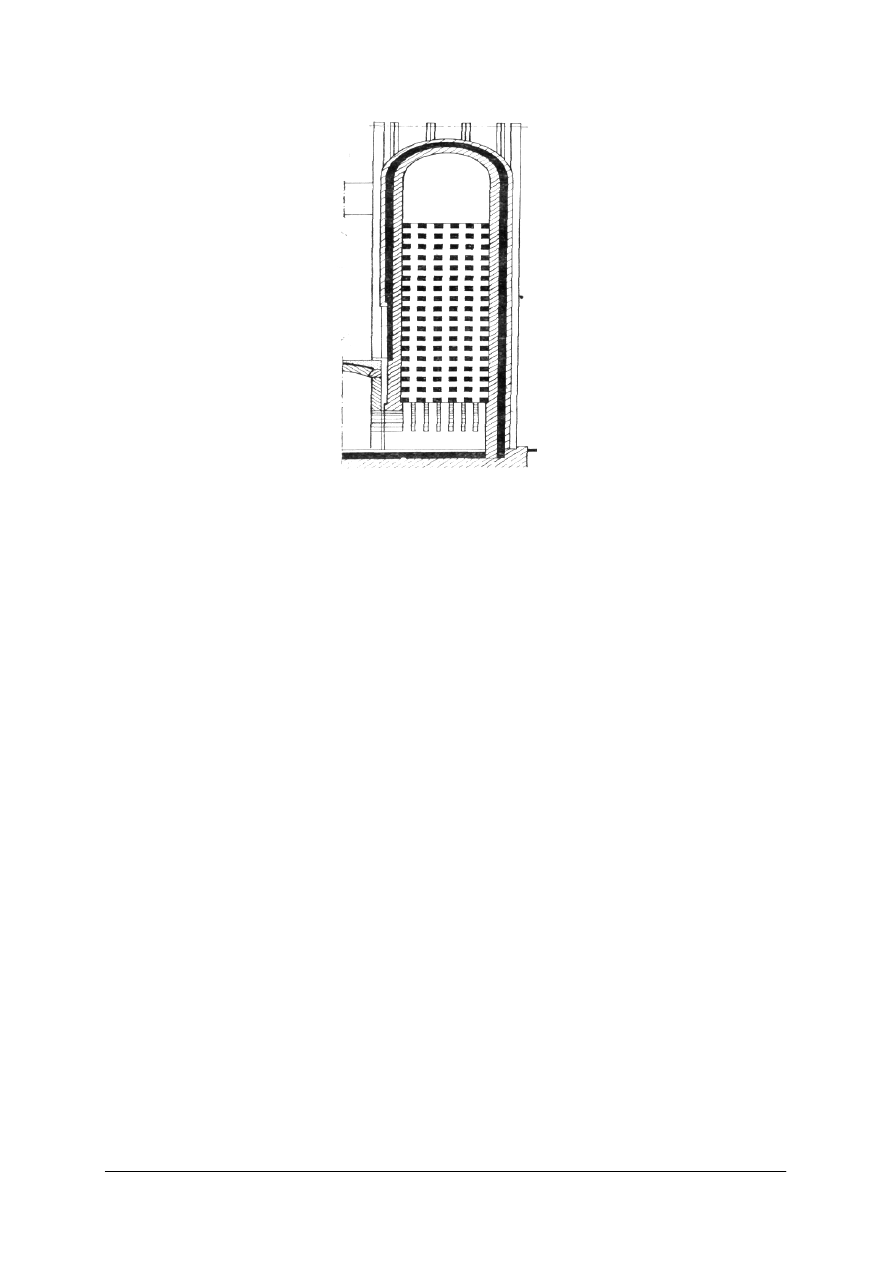

Rys. 5. Schemat regeneratora stojącego przy wannie poprzeczno-płomiennej:

1) materiał ogniotrwały, 2) kratownica, 3) ruszt komorowy,

4) kanał podkomorowy, 5) szyby palnikowe. [2, s. 97]

Zasada działania regeneratora jest następująca - spaliny uchodzące z pieca przez palnik

i szyb palnika przepuszczane są przez komorę, a więc i przez kratownicę regeneratora,

złożonego z jednej komory lub pary komór stojących po jednej stronie pieca. Podczas tego

okresu w kratownicy gromadzi się pewna ilość ciepła, którą spaliny oddają kratownicy,

ogrzewając ją przy przepływie przez nią. W tymże czasie przez komory stojące po drugiej

stronie pieca przepływa powietrze lub powietrze i gaz generatorowy (w przypadku pary

komór), które ogrzewają się od gorącej kratownicy. Komory regeneracyjne działają więc

w sposób okresowy: gdy jedna para komór się nagrzewa, tzn. pobiera ciepło od spalin, druga

para komór jest studzona – oddaje ciepło jedna powietrzu, a druga gazowi generatorowemu.

Po odpowiednim nagrzaniu się komór, przez które przepływają spaliny, co trwa pewien czas,

przeważnie pół godziny, zmienia się kierunek przepływu gazów, co nazywane jest rewersją,

a komory nagrzane uprzednio spalinami, obecnie oddają ciepło przepływającemu powietrzu,

czy gazowi generatorowemu.

Działanie komór, tzn. okresy zmian kierunku przepływu gazów (rewersji), reguluje się

wg określonego czasu, odpowiedniego dla nagrzania się kratownicy lub wg zmian

temperatury kratownicy. Czas nagrzania kratownicy do odpowiedniej temperatury wynosi

przeważnie 25-30 minut, a więc w tych odstępach czasu następuje zmiana kierunku

przepływu gazów. Wskutek okresowego działania regeneratorów temperatury nagrzania

powietrza i gazu generatorowego wahają się, co powoduje pewne, nieduże zresztą wahania

temperatury w piecu. Na wahania temperatury w piecu mają wpływ zbyt rzadkie zmiany

kierunku przepływu gazów. Zbyt częste rewersje powodują natomiast duże straty gazu, gdyż

podczas rewersji część gazu, która wypełnia jedną stronę komór i kanałów między komorami

a urządzeniem rewersyjnym, jest odciągana do komina. W tym czasie następują także

przerwy w pracy palników, a więc przerwy w ogrzewaniu pieca. Są to poważne wady

systemu regeneracyjnego.

Zależnie od kierunku ruchu gazów - rozróżniamy regeneratory stojące i leżące.

W regeneratorach stojących przepływ gazów w kratownicy odbywa się w kierunku

pionowym, zaś w komorach leżących poziomo.

Regeneratory stojące są bardziej rozpowszechnione ze względu na większe zalety. Ruch

gazów odbywa się w nich w sposób naturalny: chłodzone spaliny przepływają z góry na dół,

zaś gazy ogrzewane płyną z dołu do góry, dlatego też komory stawiają mniejsze opory

przepływowi gazów. Regeneratory leżące są niższe i stosuje się je tam, gdzie ze względów

lokalnych nie można budować komór stojących,, np. w zbyt niskich halach fabrycznych lub

przy zbyt wysokim poziomie wody gruntowej. Wadą regeneratorów leżących jest także

mniejsza jednostkowa powierzchnia wymiany ciepła oraz gorsza wymiana ciepła wskutek

ruchów laminarnych, natomiast zaletą ich jest brak „martwych" przestrzeni oraz możliwość

łatwiejszego oczyszczenia podczas pracy pieca.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

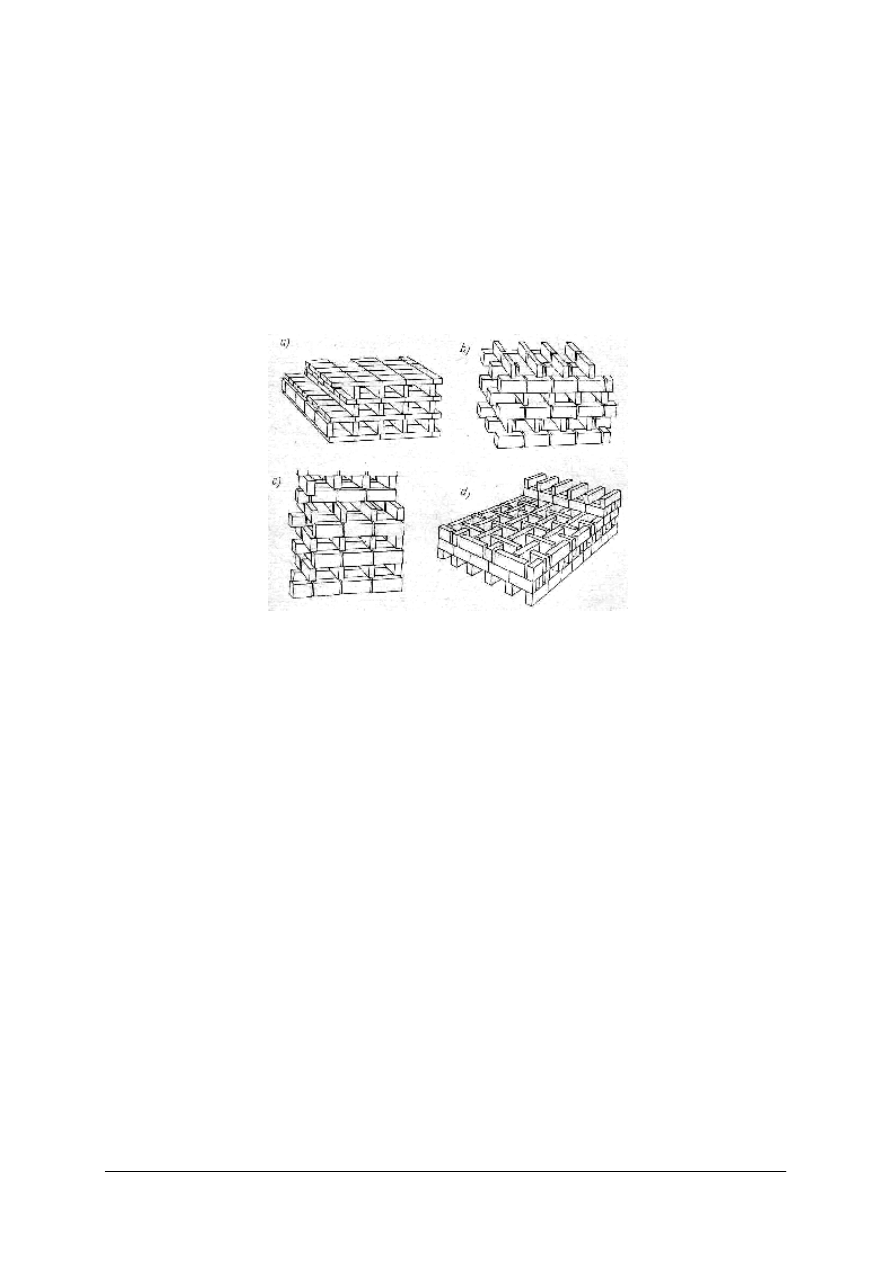

Kratownica komór regeneracyjnych wykonana jest z cegieł ogniotrwałych, ułożonych

w komorach w ten sposób, aby utworzyć odpowiednie kanały do przepływu gazów.

Kratownica powinna mieć możliwie dużą jednostkową powierzchnię wygrzewczą

i odpowiednio dużą masę cegieł, aby zgromadzić możliwie największą ilość ciepła. Odstępy

między poszczególnymi kształtkami kratownicy powinny być odpowiednio dobrane. Zbyt

małe odstępy powodują większe opory stawiane przepływającym gazom i szybsze

zanieczyszczanie się kanałów kratownicy, zaś zbyt duże odstępy zmniejszają jednostkową

powierzchnię wygrzewczą oraz przy bardzo dużych odstępach kratownica staje się mniej

stateczna. Kratownicę układa się na ogół z cegieł szamotowych, forsterytowych lub

magnezytowych. Wymiary tych cegieł muszą być dobrane, biorąc pod uwagę względy

konstrukcyjne, jak wysokość komory i warunki wymiany ciepła.

Rys. 6.

Układy kratownicy stosowane w komorach regeneracyjnych:

a) dla komór leżących oraz różne dla komór stojących,

b) układ rusztowy Siemensa o szyku przestawionym,

c) układ rusztowy Siemensa o szyku prostym, d) układ koszyczkowy. [2, s. 102]

Komory regeneracyjne powietrzne i gazowe w zasadzie nie różnią się pod względem

konstrukcyjnym. W niektórych przypadkach stosuje się ciaśniejsze ułożenie kratownicy

w komorach powietrznych. Długość kratownic gazowej i powietrznej, zależnie od warunków,

od wielkości pieca i od ilości palników jest na ogół jednakowa; wysokość komór gazowych

i powietrznych jest również przeważnie jednakowa, chociaż niekiedy dla uzyskania

właściwego stosunku objętości komory gazowej do powietrznej buduje się komorę gazową

nieco niższą.

Szerokość komór dochodzi do 2,5 m, lecz w komorach stojących o szerokości większej

niż 1,8 trudniej jest zapewnić równomierne rozprowadzenie gazów na całej szerokości

komory.

Stosunek objętości komory gazowej do powietrznej waha się w dość dużym zakresie

w zależności od rodzaju stosowanego paliwa: dla gazu generatorowego surowego (gorącego)

z węgla kamiennego przyjmuje się stosunek od l : 1,4 do l: 2,0, a dla gazu surowego z węgla

brunatnego przyjmuje się stosunek od. 1:1 do l : 1,4.

Objętość komór regeneracyjnych powinna być tak dobrana do wielkości pieca, aby

właściwie wykorzystać ciepło spalin. Zbyt duże komory powodują zwiększenie strat ciepła

przez, ścianki komór, a zbyt małe utrudniają dobre ogrzanie gazów.

Dolną część komór regeneracyjnych stanowią kanały podkomorowe. W komorach

leżących kanały podkomorowe są przykryte sklepieniem ciągłym (szczelnym), zaś

w komorach stojących kanały podkomorowe są przykryte sklepieniami odcinkowymi,

tworzącymi tzw. ruszt podkomorowy. Ruszt podkomorowy jest ułożony z klinów lub ze

specjalnych kształtek. Kratownica spoczywa na ruszcie, dlatego też ruszt musi wykazywać

odpowiednią wytrzymałość.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Rys. 7. Schemat komory regeneratora. [2, s. 100]

Budowa i zasada działania pieców szklarskich pomocniczych.

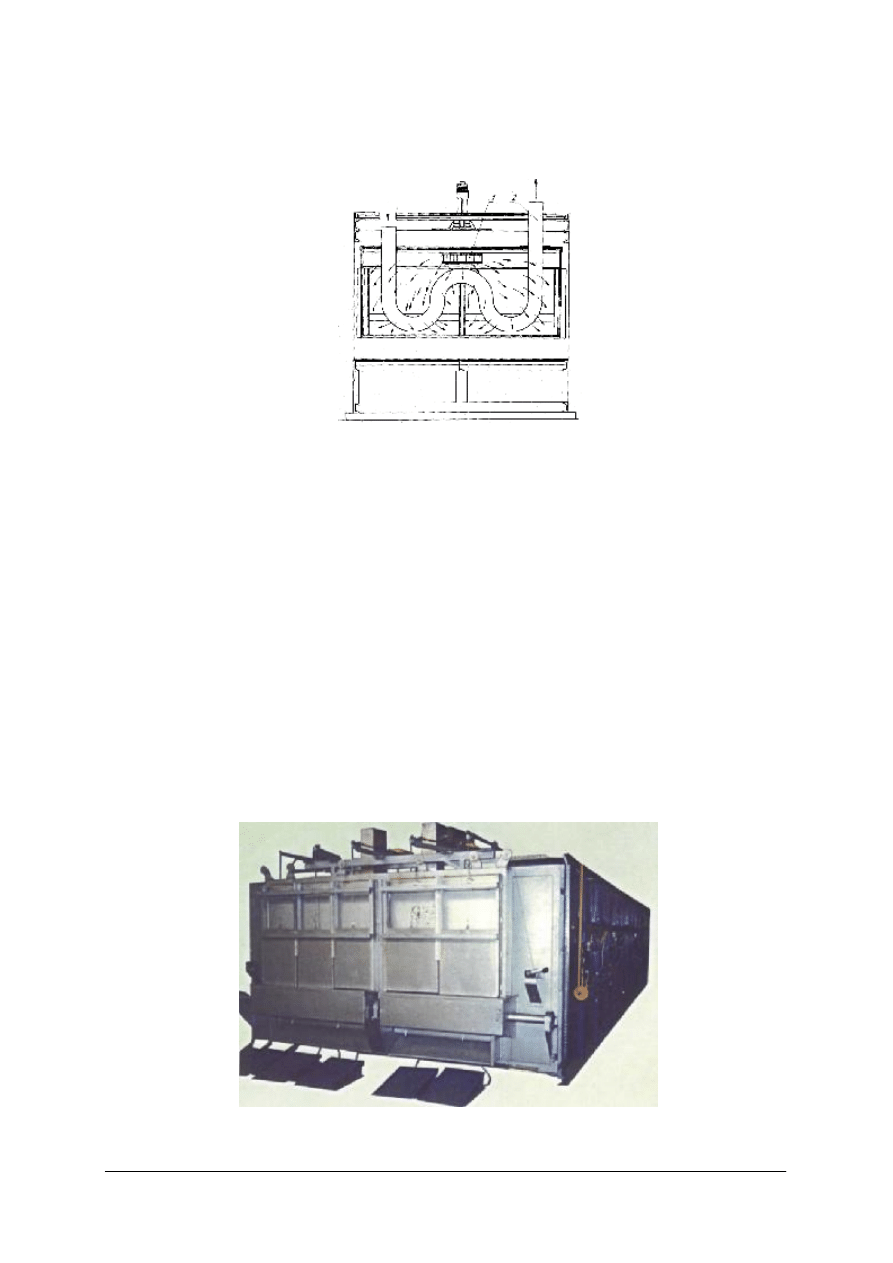

Piece do odprężania szkieł – odprężarki.

W celu usunięcia naprężeń, wyroby szklane podaje się dodatkowemu procesowi

termicznemu, zwanemu odprężaniem, w specjalnych urządzeniach zwanych odprężarkami.

Odprężarki komorowe działają w sposób periodyczny, zbudowane z cegły czerwonej,

wewnątrz wyłożone cegłą szamotową lub całe wykonane z cegły szamotowej. Dla