83

Elektronika Praktyczna 11/2005

M I N I P R O J E K T Y

Wspólną cechą układów opisywanych w dziale „Miniprojekty” jest łatwość ich praktycznej realizacji. Zmontowanie układu nie za-

biera zwykle więcej niż dwa, trzy kwadranse, a można go uruchomić w ciągu kilkunastu minut.

Układy z „Miniprojektów” mogą być skomplikowane funkcjonalnie, lecz łatwe w montażu i uruchamianiu, gdyż ich złożoność i in-

teligencja jest zawarta w układach scalonych. Wszystkie układy opisywane w tym dziale są wykonywane i baane w laboratorium

AVT. Większość z nich znajduje się w ofercie kitów AVT, w wyodrębnionej serii „Miniprojekty” o numeracji zaczynającej się od 1000.

Proponujemy wykonanie prostego

adaptera, który pozwoli wyprowa-

dzić na zewnątrz obudowy LOGO!

sygnały sterujące diodami LED, któ-

re można ulokować w dowolnym

miejscu, wygodnym dla operatora.

Prezentowane rozwiązanie może

zastosowane w sterownikach LOGO!

w wersjach 0BA3, 0BA4 i 0BA5,

wyposażonych w wyjścia przekaź-

nikowe lub tranzystorowe. W przy-

padku stosowania go w wersjach

LOGO! zasilanych napięciem siecio-

wym, trzeba uwzględnić możliwość

wystąpienia porażenia elektryczne-

go. Wynika to z faktu, że zasilacz

sieciowy wbudowany w LOGO! nie

ma separacji galwanicznej od sie-

ci zasilającej (zastosowano w nim

układ z rodziny TOPswitch FX).

Monitor stanu wejść i wyjść LOGO!

Stany wejść i wyjść sterowników

LOGO! można monitorować

dzięki wbudowanemu

wyświetlaczowi. Rozwiązanie

takie nie zawsze jest dogodne,

ponieważ niewielkie wymiary

wyświetlacza i brak (w wielu,

zwłaszcza starszych wersjach

sterownika) jego podświetlenia

wymuszają na użytkowniku

konieczność takiego ulokowania

sterownika, aby miał go

w bezpośrednim zasięgu wzroku.

Można jednak inaczej…

Rekomendacje:

projekt polecamy użytkownikom

LOGO!, którym zależy na

zmodyfikowaniu ich możliwości

funkcjonalnych.

– całość bez trudu można zmonto-

wać na płytce uniwersalnej, dostoso-

wanej do obudowy „panelu operator-

skiego”. Wejścia inwerterów 74HCT14

należy dołączyć do złącza szpilko-

wego (

fot. 2), do którego styków są

przypisane sygnały zgodnie z

rys. 3.

Diody LED monitorujące linie Ix

(x=0…8) sygnalizują stany wejść ste-

rownika, diody LED dołączone do

Qx (x=1…4) stany wyjść przekaźni-

kowych lub tranzystorowych.

Układ buforujący najlepiej jest

zamontować w obudowie LOGO!,

na zewnątrz natomiast wyprowadzić

wyłącznie diody LED. Wadą propo-

nowanego rozwiązania jest koniecz-

ność wyprowadzenia z obudowy

sterownika dużej liczby przewodów,

ale w jednym z najbliższych nume-

rów EP przedstawimy rozwiązanie

eliminujące ten problem.

ZP

Uwaga!

Rozwiązanie przedstawione w artykule nie powinno być stosowane w sterownikach

LOGO! zintegrowanych z zasilaczem sieciowym

(wersje LOGO! 230). Występuje ryzyko porażenia!

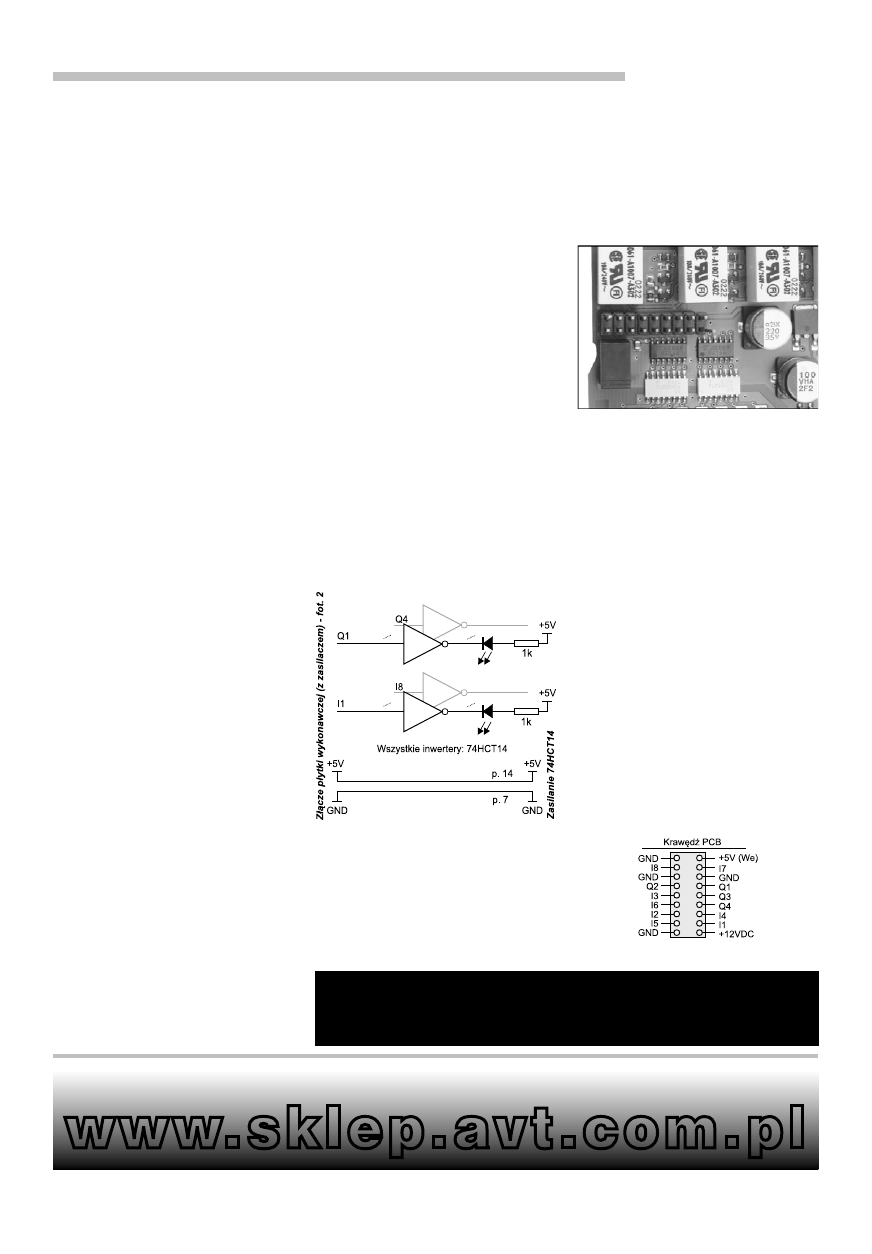

Rys. 1.

Urządzenie, którego wykona-

nie proponujemy, jest bardzo proste

– jego schemat elektryczny pokazano

na

rys. 1. Ze względu na prostotę

układową zrezygnowano z wykony-

wania specjalnej płytki drukowanej

Fot. 2.

Rys. 3.

www.sklep.avt.com.pl

Elektronika Praktyczna 11/2005

84

M I N I P R O J E K T Y

Jedną z najpo-

pularniejszych czę-

stotliwości wzorco-

wych stosowanych

w urządzeniach cy-

frowych służących

do odmierzania cza-

su jest 32768 Hz,

co odpowiada do-

kładnie 2

15

Hz. Jest

to wartość, z której

łatwo uzyskać prze-

bieg o częstotliwo-

ści 1 Hz – do jej

podziału wystarczą

klasyczne liczni-

ki liczące w kodzie

NKB.

Dostępne powszechnie na ryn-

ku tanie kwarce o tej częstotliwo-

ści rezonansowej nie są demonami

precyzji – typowo dokładność ich

Precyzyjny wzorzec czasu

Standardowe rezonatory

kwarcowe zapewniają dokładność

i stabilność częstotliwości

wystarczające w większości

typowych aplikacji. Jeśli zależy

nam jednak na dużej precyzji

pomiaru czasu (o wartości co

najwyżej kilku ppm), trzeba

sięgnąć po rozwiązania

specjalne. Jedno z najtańszych

przedstawiamy w artykule.

Rekomendacje:

łatwe w zastosowaniu precyzyjne

źródło częstotliwości 32768 Hz.

Takie parametry trudno jest

uzyskać za pomocą nawet

dobrej jakości kwarców.

częstotliwości rezonansowej mieści

się w przedziale ±100 ppm. Wersje

strojone, pochodzące od markowych

producentów osiągają dokładność

±20 ppm, przy czym zmiany tem-

peratury otoczenia i starzenie się

piezoelektryka powodują stopniowe

odstrajanie się rezonatora.

Jednym z możliwych sposobów

zwiększenia dokładności częstotliwo-

ści wzorcowej jest termostatowanie

rezonatora i otaczających go elemen-

tów, ale poza energochłonnością,

kłopotliwą budową mechaniczną,

poważne problemy może stwarzać

także konieczność wykonania precy-

zyjnego regulatora termostatu. Całe

szczęście, że można ten problem

rozwiązać nowocześniej.

W ofercie firmy Maxim znajduje

się scalony generator precyzyjnego,

wysokostabilnego sygnału 2

15

Hz

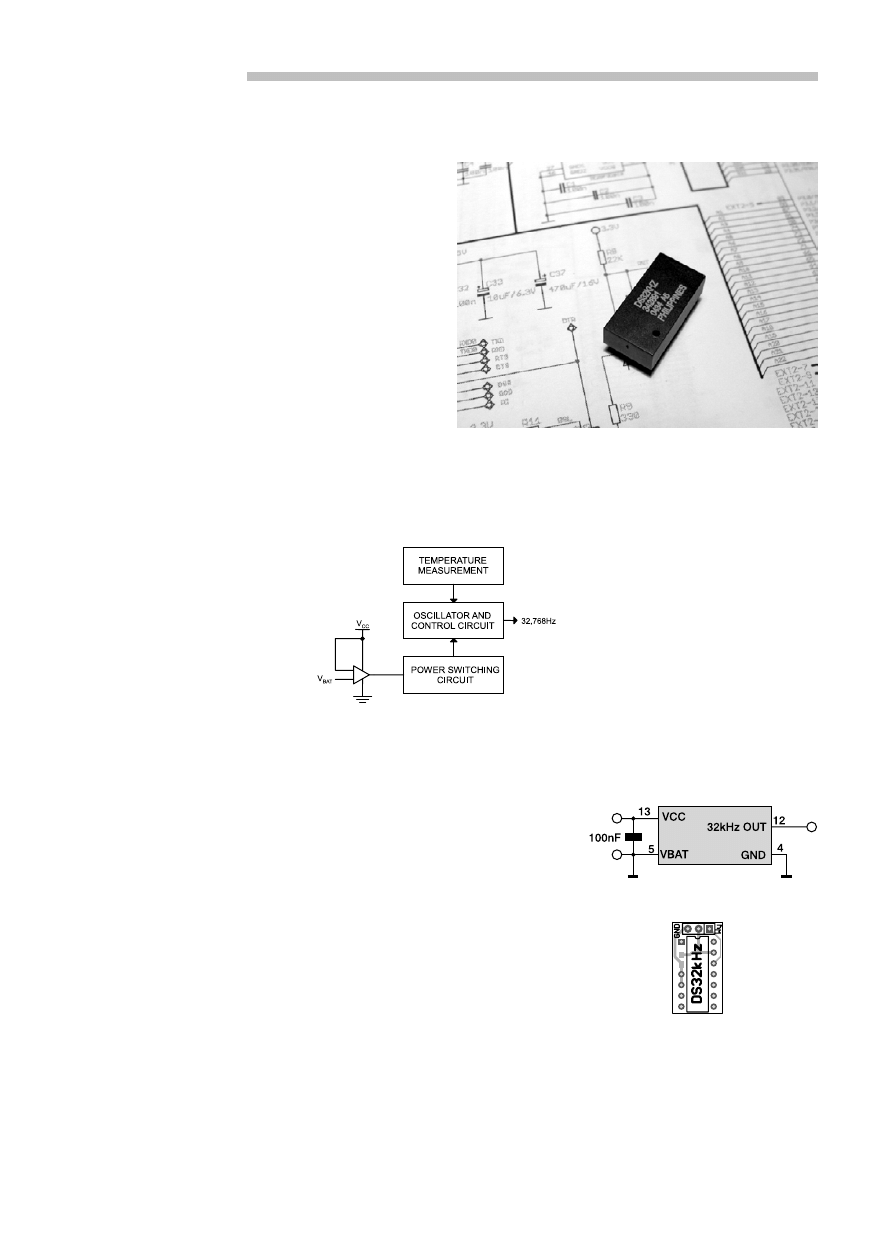

–jest to układ DS32kHz. Schemat

blokowy układu pokazano na

rys. 1.

Jest on dostępny w trzech wersjach

obudów, z których najdogodniejsza

Rys. 1.

w stosowaniu w warunkach prze-

ciętnego laboratorium jest wersja

DIP (pokazano ją na

fot. 2). Zgod-

nie z danymi producenta, dokład-

ność ustawienia częstotliwości jest

nie gorsza niż ±2 ppm w zakresie

temperatur otoczenia 0...+40

o

C, co

pozwala uzyskać dokładność bliską

±1 minutę na rok. Prowadzone

w redakcyjnym laboratorium pomia-

ry wykazały, że mamy dawno nie

kalibrowane mierniki częstotliwości

z czego wynikały problemy z we-

ryfikacją parametrów. Biorąc pod

uwagę renomę producenta układu

DS32kHz można założyć, że podane

dane są prawdziwe.

Schemat aplikacyjny układu

DS32kHz (jeden z możliwych wa-

riantów, zastosowany w projekcie)

Fot. 2.

Rys. 3.

Rys. 4.

pokazano na

rys. 3. Na rys. 4 po-

kazano schemat montażowy płytki

drukowanej urządzenia. Kondensa-

tor 100 nF ma obudowę 0805 i jest

montowany od spodu płytki druko-

wanej.

KK

Wyszukiwarka

Podobne podstrony:

11 2005 083 084

12 2005 083 084

06 2005 083 084

10 2005 083 084

05 2005 083 084

12 2005 083 084

psychozy alkoholowe 13.11.2005, Studia, Psychoprofilaktyka

Sadownictwo ćwicz 14.10.2005 i 04.11.2005, SADOWNICTWO

Programowanie obiektowe w PHP4 i PHP5 11 2005

11 2005 077 082

11 2005 043 047

11 2005 048

biuletyn 11 2005

rachunkowo 9c e6+bankowa+ +wyk b3ad+1+ 2816 11 2005 29 OLCPLSAV2E6GCT5FOI3SHOBIYYNTNVORFOT3BMY

analiza finansowa wyklad3 (9 11 2005) Q3TJYH3XOGYUT5L3CT63ZENJB6X6BQB2EENOY3I

rachunkowo 9c e6+zarz b9dcza+ w6 + 2822 11 2005 29 DKERWWEYLJDSOGBEW76AZUWYTXEOMOYROM5DUFA

więcej podobnych podstron