„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Jerzy Giemza

Wykonywanie obróbki blach i profili

721[02].Z1.02

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Bożena Kuligowska

mgr inż. Andrzej Zych

Opracowanie redakcyjne:

mgr inż. Jerzy Giemza

Konsultacja:

mgr inż. Bożena Kuligowska

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 721[02].Z1.02

„Wykonywanie obróbki blach i profili”, zawartego w modułowym programie nauczania dla

zawodu monter kadłubów okrętowych.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Składowanie blach i profili

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

10

4.1.3. Ćwiczenia

10

4.1.4. Sprawdzian postępów

11

4.2. Obróbka wstępna materiałów hutniczych

12

4.2.1. Materiał nauczania

12

4.2.2. Pytania sprawdzające

14

4.2.3. Ćwiczenia

14

4.2.4. Sprawdzian postępów

15

4.3. Metody i techniki cięcia blach, profili i rur

16

4.3.1. Materiał nauczania

16

4.3.2. Pytania sprawdzające

24

4.3.3. Ćwiczenia

24

4.3.4. Sprawdzian postępów

27

4.4. Metody i techniki gięcia blach, profili i rur

28

4.4.1. Materiał nauczania

28

4.4.2. Pytania sprawdzające

35

4.4.3. Ćwiczenia

35

4.4.4. Sprawdzian postępów

37

5. Sprawdzian osiągnięć

38

6. Literatura

42

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik ten będzie Ci pomocny w przyswajaniu wiedzy o obróbce blach i profili

w procesie technologicznym powstawania statku.

Poradnik zawiera materiał nauczania składający się z 4 tematów, są to: Składowanie blach

i profili, Obróbka wstępna materiałów hutniczych, Metody i techniki cięcia blach i profili,

Metody i techniki gięcia blach i profili.

Treści zawarte w temacie „Składowanie blach i profili” pomogą Ci poznać i zrozumieć

zagadnienia związane ze składowaniem, znakowaniem i przygotowaniem blach oraz profili

hutniczych do kolejnych operacji.

Treści zawarte w temacie „Obróbka wstępna blach i profili” pomogą Ci poznać metody

oraz oprzyrządowanie jakie stosowane jest podczas obróbki wstępnej. Ponadto zapoznasz się

ze środkami transportu stosowanymi podczas obróbki wstępnej.

Treści zawarte w temacie „Metody techniki cięcia blach i profili” pomogą Ci zapoznać się

z metodami i sposobami cięcia, jakie są stosowane podczas przygotowania blach i profili

hutniczych w procesie technologicznym kadłuba okrętowego.

Treści zawarte w temacie „Metody i techniki gięcia blach i profili” pomogą Ci zapoznać

się z metodami, jakie stosowane są na wydziale obróbki w celu uzyskania odpowiedniego

kształtu blachy czy profilu. Ponadto zapoznasz się z oprzyrządowaniem, jakie jest stosowane

podczas gięcia.

Poradnik ten posiada następującą strukturę:

1. Wymagania wstępne, czyli wykaz niezbędnych umiejętności i wiedzy, które powinieneś

mieć opanowane, aby przystąpić do realizacji tej jednostki modułowej.

2. Cele kształcenia tej jednostki modułowej.

3. Materiał nauczania (rozdział 4) umożliwia samodzielne przygotowanie się do wykonania

ćwiczeń. Materiał nauczania obejmuje:

−

informacje, opisy, tabele, rysunki z danego tematu,

−

pytania sprawdzające wiedzę potrzebną do wykonania ćwiczeń,

−

zestaw ćwiczeń,

−

sprawdzian postępów.

4. Sprawdzian osiągnięć zawierający zestaw zadań testowych z zakresu całej jednostki

modułowej.

5. Zestaw literatury przydatnej do wykonywania ćwiczeń oraz uzupełniania wiadomości.

Jeżeli będziesz miał trudności ze zrozumieniem tematu lub ćwiczenia, to poproś

nauczyciela lub instruktora o wyjaśnienie i ewentualne sprawdzenie, czy dobrze wykonujesz

daną czynność. Po zrealizowaniu materiału spróbuj zaliczyć sprawdzian z zakresu jednostki

modułowej.

W czasie pobytu w pracowni musisz przestrzegać regulaminów, przepisów

bezpieczeństwa i higieny pracy oraz instrukcji przeciwpożarowych, wynikających z rodzaju

wykonywanych prac.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

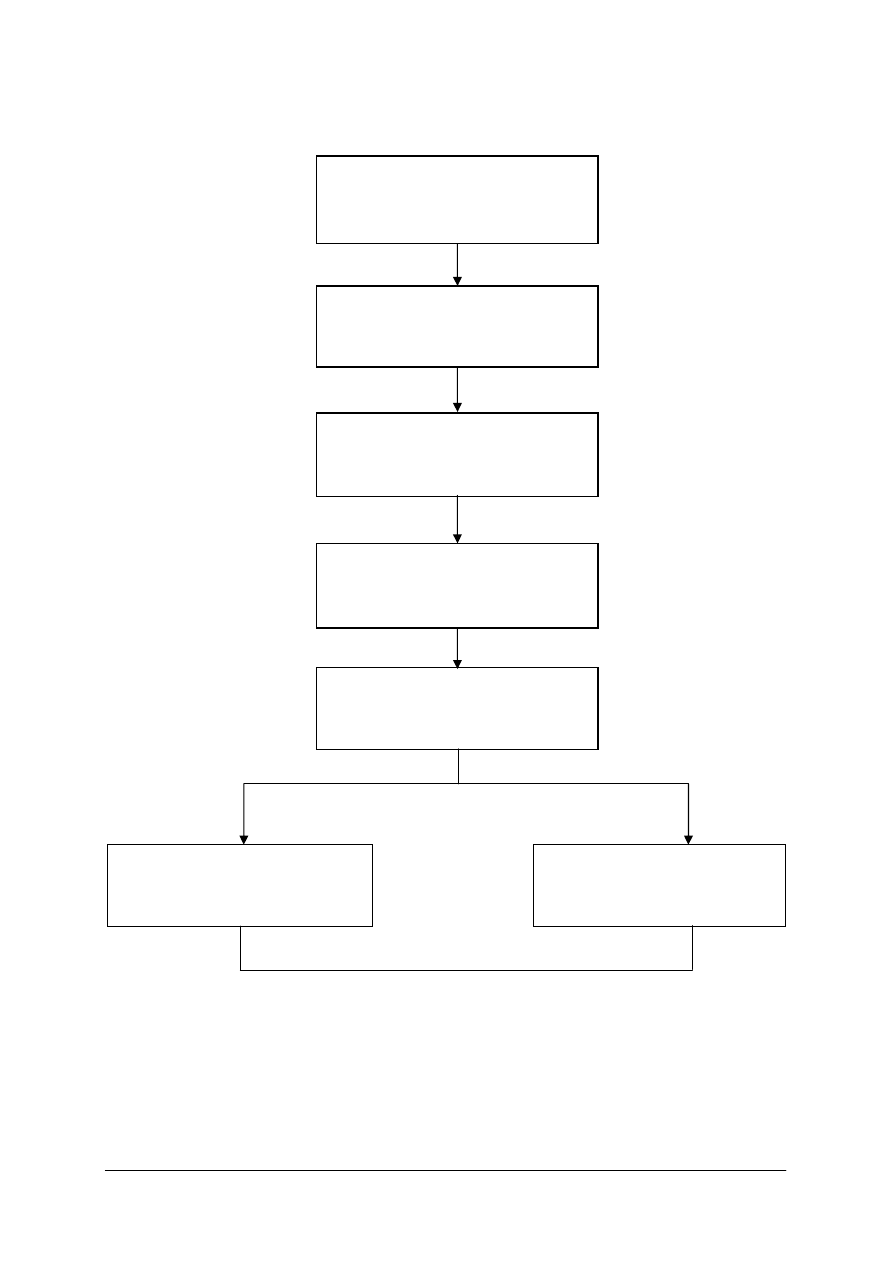

Schemat układu jednostek modułowych

721[02].Z1

Technologia budowy kadłuba

okrętowego

721[02].Z1.02

Wykonywanie obróbki blach

i profili

721[02].Z1.03

Wykonywanie prefabrykacji sekcji

kadłuba

721[02].Z1.04

Montowanie kadłuba statku

721[02].Z1.05

Montowanie elementów

zbrojenia kadłuba

721[02].Z1.06

Przygotowanie statku i pochylni

do wodowania

721[02].Z1.01

Trasowanie blach i profili

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

charakteryzować strukturę stoczni produkcyjnej,

−

określać zadania poszczególnych wydziałów stoczni,

−

określać etapy procesu technologicznego budowy kadłuba statku,

−

określać zadania traserni,

−

porównywać trasowanie klasyczne, optyczne i numeryczne,

−

określać znaki i symbole traserskie,

−

stosować szablony,

−

trasować płaty proste z naniesieniem linii kontrolnych i bazowych,

−

trasować proste sekcje płaskie,

−

posługiwać się narzędziami traserskimi,

−

posługiwać się sprzętem pomiarowym w trakcie trasowania,

−

sprawdzać jakość wykonanej pracy,

−

skorzystać z dokumentacji technicznej,

−

stosować przepisy bezpieczeństwa i higieny pracy podczas trasowania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

określić warunki składowania blach, profili i rur,

−

scharakteryzować proces obróbki wstępnej materiałów hutniczych,

−

scharakteryzować proces obróbki blach,

−

scharakteryzować proces obróbki profili,

−

scharakteryzować proces obróbki rur,

−

dobrać techniki obróbki blach,

−

dobrać sposób obróbki profili i rur,

−

zastosować narzędzia do cięcia gazowego,

−

zastosować narzędzia do ukosowania krawędzi,

−

dobrać i zastosować narzędzia do gięcia blach, profili i rur,

−

wykonać cięcie blach, profili i rur,

−

wykonać gięcie blach, profili i rur,

−

skorzystać z dokumentacji technicznej,

−

stosować przepisy bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej i ochrony

środowiska podczas wykonywania pracy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Składowanie blach i profili

4.1.1. Materiał nauczania

Podstawowymi materiałami do budowy kadłuba okrętowego są materiały hutnicze.

Materiały te dostarczane są do stoczni w postaci blach i profili hutniczych o różnych

wymiarach i kształtach. Są one składowane na odpowiednio przygotowanych placach

składowych. Ilość i różnorodność materiałów uzależniona jest od wielkości stoczni, rodzaju

i wielkości budowanych statków oraz od wielkości zapasów mających zabezpieczyć ciągłość

procesu produkcyjnego

Materiały hutnicze składowane są na placach bezpośrednio przy halach, gdzie następuje

obróbka stali walcowanej.

Składem materiałów hutniczych określa się skład blach i profili dostarczonych z hut,

a przeznaczonych do budowy kadłuba – organizacyjnie skład materiałów hutniczych to

najczęściej dwa różne magazyny branżowe stoczni.

Wielkość składu blach powinna być dostosowana do wielkości produkcji (tonażu

przerabianej przez stocznię stali), rodzaju składowania materiału i liczby używanych w stoczni

pozycji asortymentowych.

Każda blacha jest identyfikowana przez:

−

grubość,

−

format,

−

gatunek,

−

rodzaj odbioru (czyli certyfikat towarzystwa klasyfikacyjnego wg którego przepisów

została wykonana, co potwierdza stosowne świadectwo, odnoszące się do całej partii

blach z pojedynczego wytopu, którego numer jest trwale wybity na każdym dostarczonym

arkuszu).

W praktyce oznacza to, że na składzie znajduje się jednocześnie do kilku tysięcy pozycji

asortymentowych.

Istnieją dwie metody składowania blach:

−

w stertach,

−

w stojakach.

Składowanie blach w stojakach ma tę zaletę, że woda pochodząca z opadów

atmosferycznych może równomiernie ściekać po całej powierzchni blachy odchylonej około

10° do pionu, przez co następuje również równomierne naturalne oczyszczanie blachy ze

zgorzeliny (tzw. sezonowanie), jak również dość łatwe jest pobranie w dowolnej blachy

ustawionej w stojaku. W praktyce ten rodzaj składowania jest stosowany marginalnie,

ponieważ umożliwia małe obciążenie gruntu (do 2 t/m

2

), a przede wszystkim uniemożliwia

stosowanie suwnic z chwytakami elektromagnetycznymi lub próżniowymi, które są

najwydajniejszymi urządzeniami do przeładunku blach.

Z kolei składowanie w stertach pozwala na większe obciążenie gruntu (do 3 t/m

2

), jak

również umożliwia stosowanie urządzeń z uchwytami elektromagnetycznymi lub próżniowymi,

jednakże utrudnia pobranie konkretnej blachy ze sterty.

Ponieważ ograniczona powierzchnia magazynu najczęściej nie daje możliwości

składowania poszczególnych pozycji asortymentowych na oddzielnych stertach, konieczne jest

niejednokrotnie żmudne przekładanie blach, stosowane również w tym celu, aby blachy

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

znajdujące się na spodzie sterty, w przypadku gdy stan asortymentowy danej pozycji nie jest

wyczerpywany do zera, były również pobierane do produkcji.

Przy składowaniu w stertach bardzo istotna jest zatem planowość rozkładania blach

podczas rozładunku i możliwość bezbłędnej identyfikacji zawartości poszczególnych stert.

Profile o dużych przekrojach mogą być składowane na dźwigarach podobnych do

stosowanych przy składowaniu blach w stertach, natomiast profile o małych przekrojach

składowane są w stojakach. Przy składowaniu należy przestrzegać właściwego ukierunkowania

półek profili, które powinno zapewnić spływanie wód opadowych.

Do składów muszą być doprowadzone bocznice kolejowe i drogi kołowe.

Składy materiałów hutniczych budowane są jako otwarte zarówno ze względu na ich

powierzchnię, jak i dla zapewnienia naturalnego procesu usuwania zgorzeliny. Pomiędzy

terenem składu blach a halą obróbki umiejscowiony jest ciąg obróbki wstępnej blach oraz

magazyn odpadów.

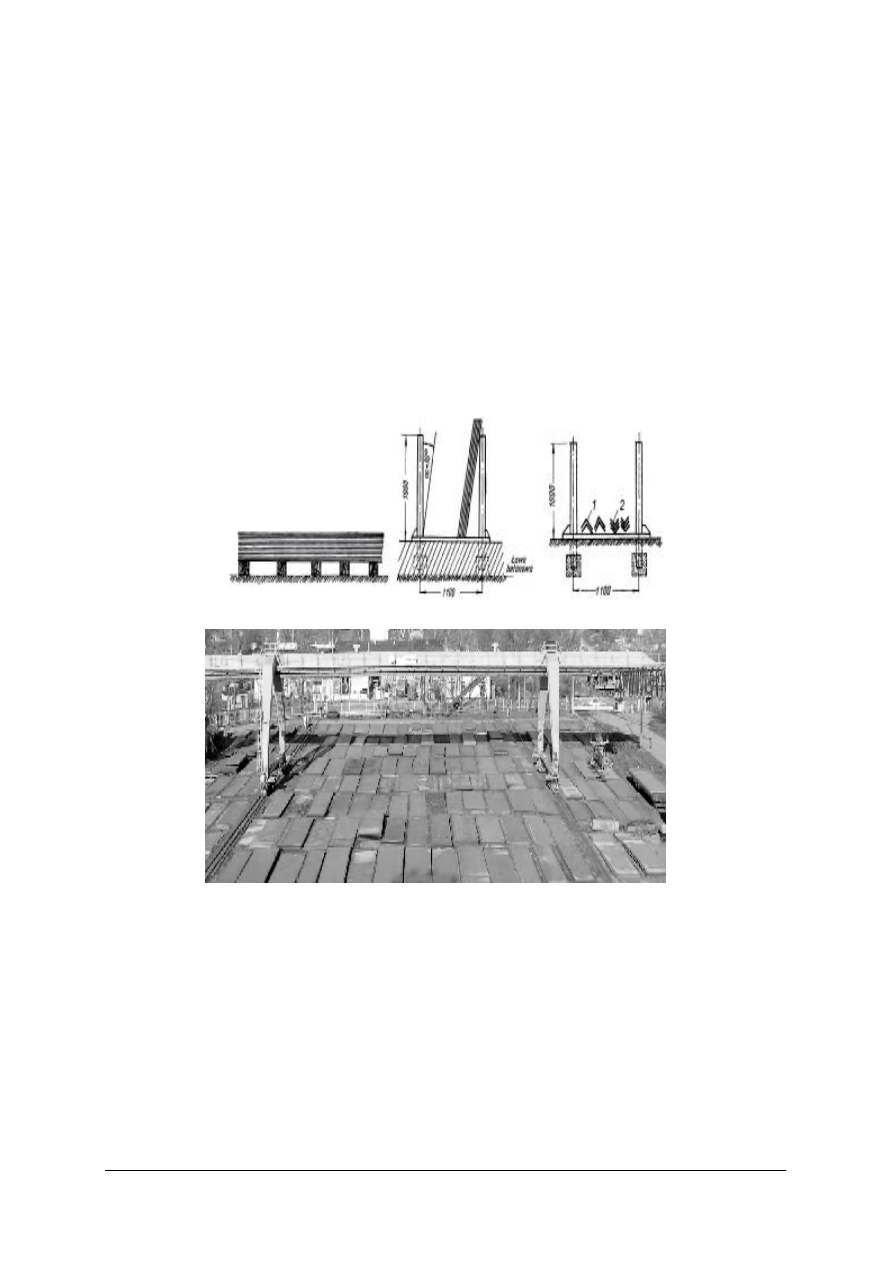

Rys. 1. a) Składowanie blach w stertach, b) Składowanie blach w stojakach, c) Składowanie profili, d)

Widok fragmentu skladu blach, obsługiwanego przez pojedynczą suwnicę mostową z chwytakiem

elektromagnetycznym, 1 – prawidłowy, 2 – nieprawidłowy sposób ułożenia profili [5, 6]

Transportowe zabezpieczenie składowania blach

W całym procesie składowania występują maszyny i urządzenia do transportu pionowego i

poziomego. Do środków transportowych zaliczymy:

−

suwnice z chwytakami magnetycznymi lub próżniowymi,

−

dźwigi,

−

transportery rolkowe,

−

samoczynne wózki wyładowcze.

Zadaniem ich jest zabezpieczenie ciągłości procesu produkcyjnego i jego płynności.

a)

b)

c)

d)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Rys. 2. Urządzenia transportu wewnętrznego stosowane w stoczniach: a) suwnica bramowa, b) chwytak

elektromagnetyczny suwnicy, c) żuraw wypadowy, d) platforma kołowa o dużej ładowności,

e) transporter kołowy [6]

a)

b)

c)

d)

e)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie warunki musi spełniać magazyn wyrobów hutniczych?

2. Jak składujemy blachy?

3. Jak składujemy profile?

4. Jak identyfikujemy blachy?

5. Czym charakteryzuje sezonowanie blach i profili?

6. Jakie środki transportowe zabezpieczają ciągłość procesu składowania?

4.1.3. Ćwiczenia

Ćwiczenie 1

Porównaj sposoby składowania blach i profili hutniczych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) wpisać w tabelę sposoby składowania blach i profili,

2) opisać sposób składowania blach i profili,

3) przedstawić w sposób graficzny składowanie blach i profili,

4) podać korzyści i cechy negatywne składowania blach i profili,

5) porównać wypełnioną tabelę z tabelami kolegów.

sposób

składowania

charakterystyka

Opis

sposobu

składowania

Przedstaw na

rysunku

Podaj korzyści

Podaj cechy

negatywne

Składowanie blach

w sterty

Składowanie blach

w stojakach

Składowanie profili

hutniczych

w stojakach

Wyposażenie stanowiska pracy:

−

literatura z rozdziału 6.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Ćwiczenie 2

Wyszukaj dostawców materiałów i wyrobów dla przemysłu stoczniowego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zidentyfikować na podstawie otrzymanego od nauczyciela zestawu materiałowego

wskazane materiały i wyroby przeznaczone do budowy statku,

2) korzystając z różnych źródeł informacji odszukać po dwóch dostawców każdego z tych

materiałów lub wyrobów,

3) przygotować prezentację z wykorzystaniem komputera i projektora,

4) dokonać prezentacji na forum grupy.

Wyposażenie stanowiska pracy:

−

zestawy materiałów,

−

komputer z dostępem do Internetu,

−

katalogi, informatory i pisma branżowe,

−

zeszyt przedmiotowy, poradnik i przybory piśmienne,

−

poradnik dla ucznia.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) podać warunki składowania blach?

2) podać warunki składowania profili?

3) scharakteryzować środki transportowe stoczni?

4) podać różnicę pomiędzy różnego rodzajami składowaniami blach?

5) identyfikować blachy?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

4.2. Obróbka wstępna materiałów hutniczych

4.2.1. Materiał nauczania

Wstępna obróbka blach i profili hutniczych

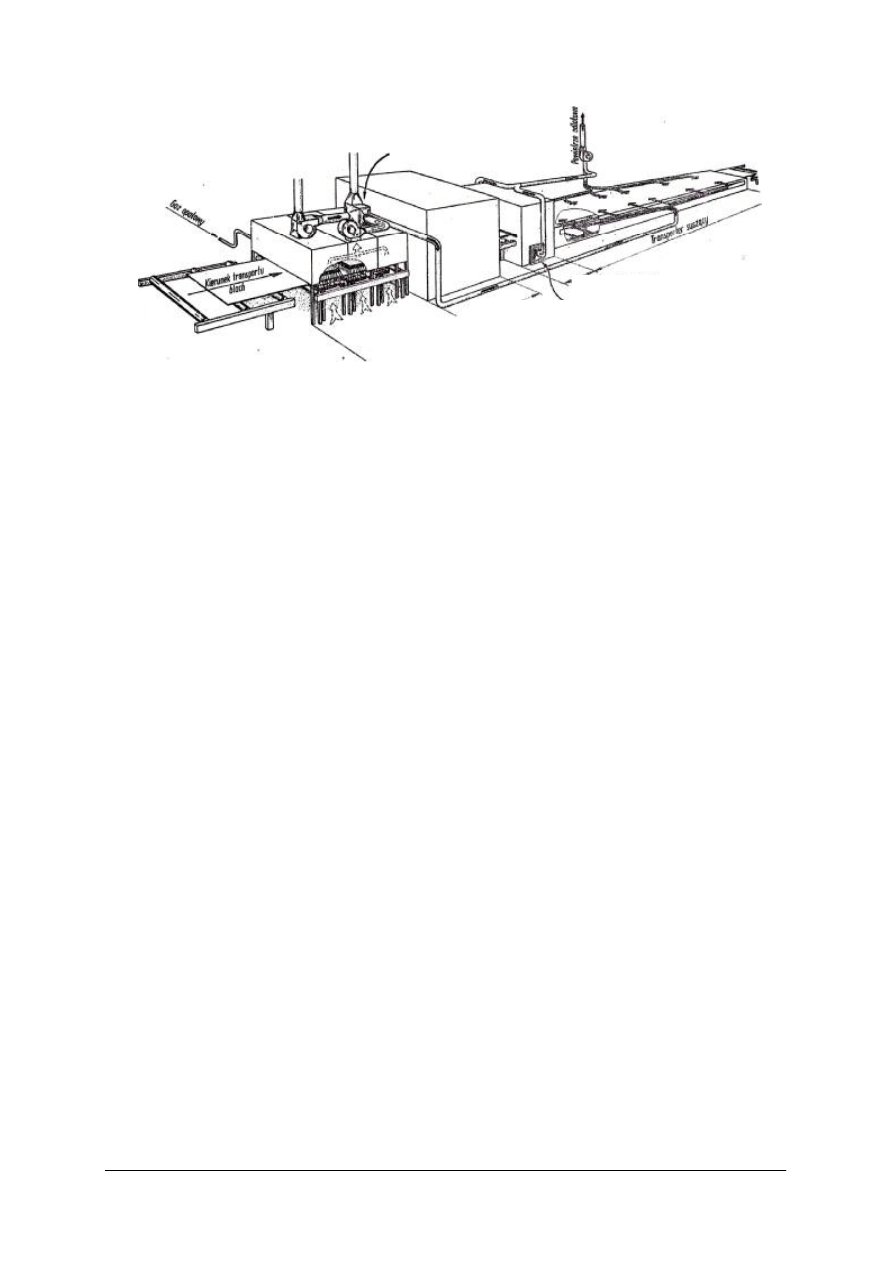

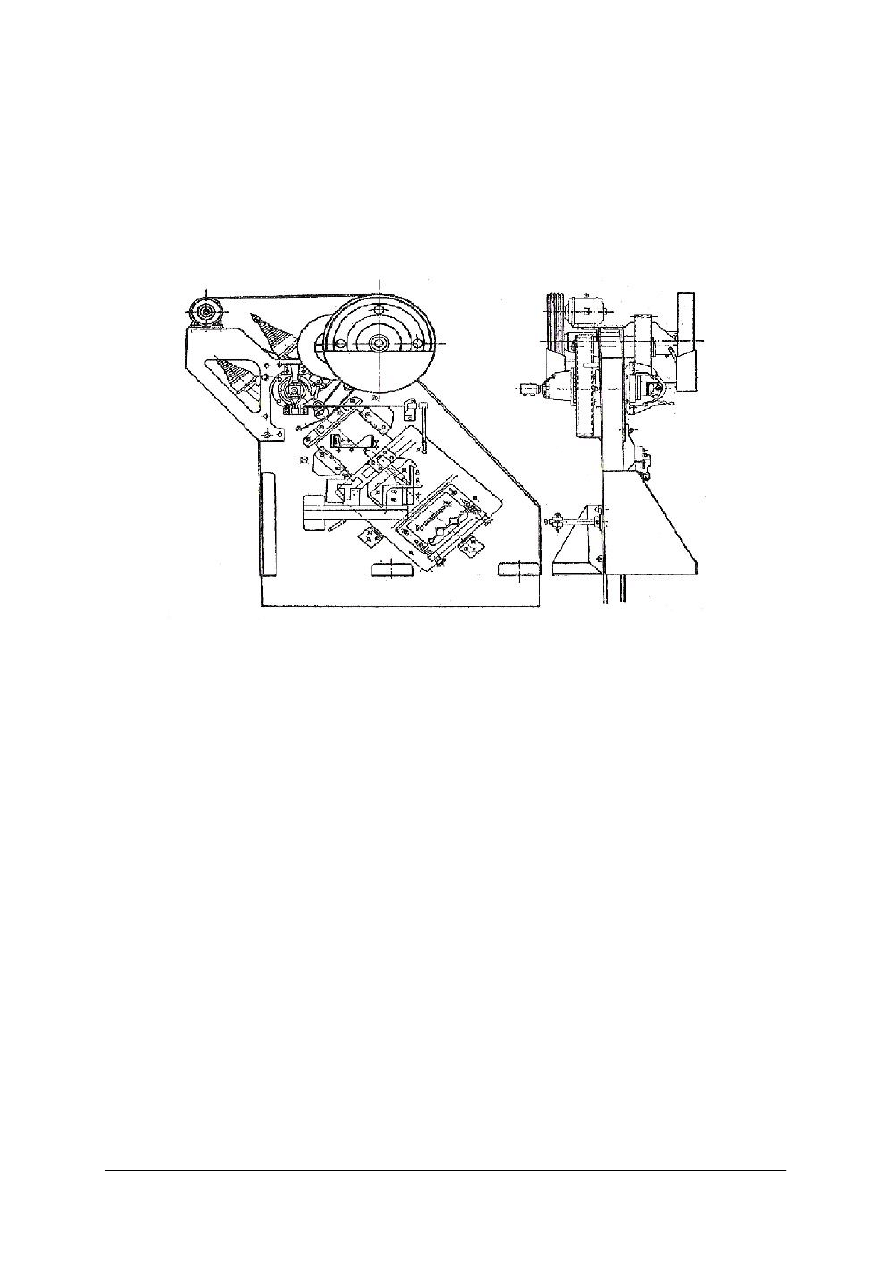

Rys. 3. Stanowiska obróbki wstępnej blach

Proces wstępnej obróbki blach i profili ma za zadanie przygotować blachy i profile do

cięcia i gięcia. Ciąg wstępnej obróbki blach może być zlokalizowany na powierzchni otwartej,

zadaszonej lub otwarto – zadaszonej. W ciągu obróbki wstępnej zlokalizowane są w kolejności

stanowiska:

−

odladzania i wstępnego czyszczenia

−

prostowania blach

−

podgrzewania

−

oczyszczania ze zgorzeliny i przygotowania powierzchni do konserwacji

−

czasowej ochrony przed korozją

−

suszenia

−

opisywania blach

Stanowisko prostowania blach

Blachy dostarczone do stoczni z huty gdzie były walcowane na gorąco posiadają różnego

rodzaju wklęśnięcia i wypukłości. Prostowanie blach ma za zadanie:

−

usunięcie nierówności na blachach, powstałych wskutek nierównomiernego stygnięcia po

walcowaniu i odkształceń powstałych w czasie transportu i przeładunku,

−

usunięcie reszty naprężeń wewnętrznych , powstałych przy walcowaniu blach na gorąco,

−

wykruszenie części zgorzeliny, która odstała od blach w okresie sezonowania.

Prostowanie odbywa się na prostowarkach, które posiadają od 5 do 17 walców. Ilość

walców jest uzależniona od grubości blach. Im blacha cieńsza tym ilości walców większa.

Składowanie

materiałów

Odladzanie

i czyszczenie wstępne

Prostowanie blach

Podgrze-

wanie

blach

Malowanie

Opisywanie blach

Usuwanie

zgorzeliny,

przygotowanie

powierzchni

Suszenie

Ciąg obróbki wstępnej

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

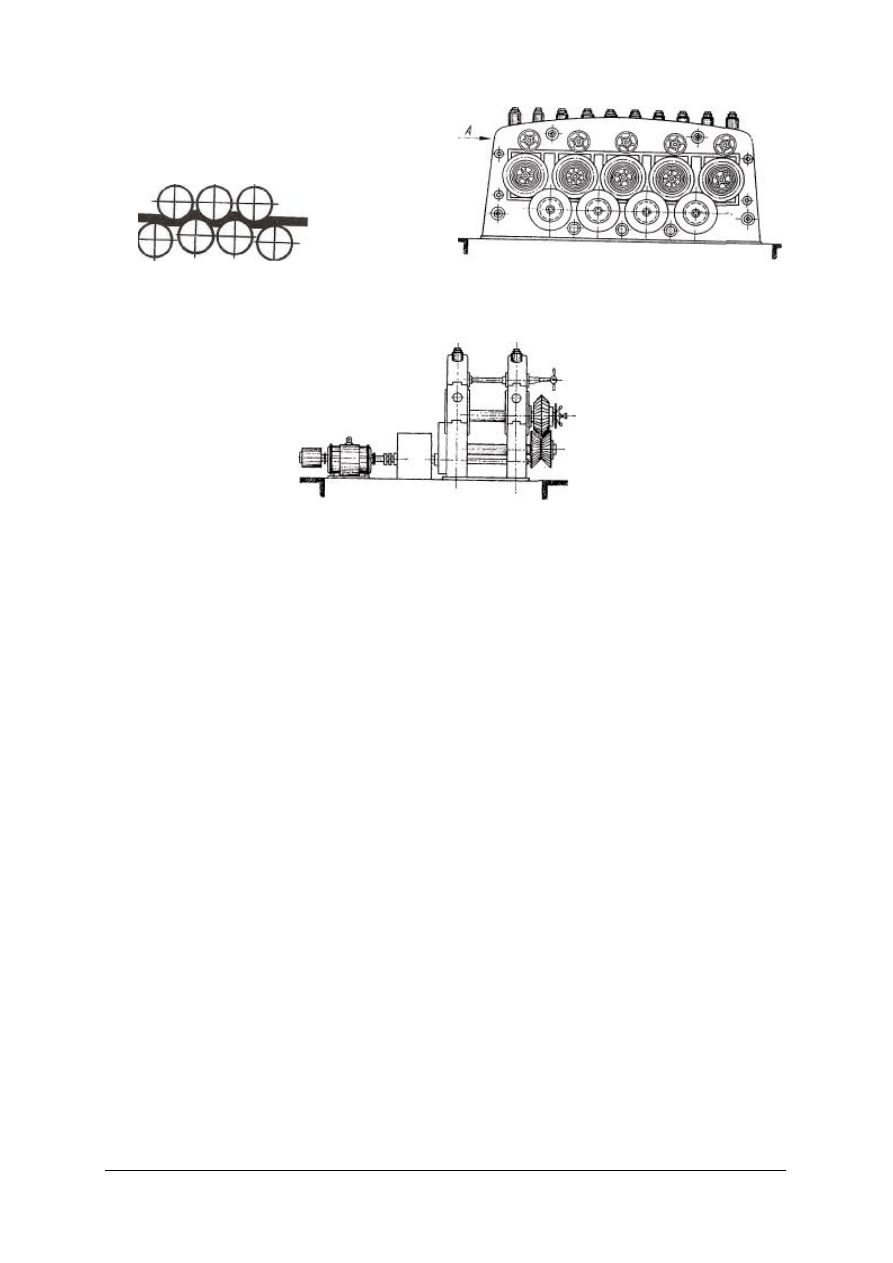

Rys. 4. Prostowarka do blachy [1]

Prostowanie profili odbywa się w sposób podobny co prostowanie blach, jedynie

prostowarki zamiast walców posiadają profilowane rolki.

Rys. 5. Prostowarka do profili [3]

Usuwanie zgorzeliny i zabezpieczanie blach przed korozją

Blachy okrętowe dostarczane do stoczni pokryte są warstwą silnie zawalcowanej

zgorzeliny, która pod wpływem warunków atmosferycznych pęka, a dostająca się w szczeliny

woda powoduje powstawanie rdzy.

Najprostszym sposobem usuwania zgorzeliny jest sezonowanie blach i profili, lecz proces

ten jest długotrwały. W chwili obecnej usuwanie zgorzeliny odbywa się mechanicznie.

W specjalnych komorach następuje najpierw podgrzanie blach do temperatury ok. 60

0

C

a następnie jest ona przetransportowana za pomocą przenośnika rolkowego do komory, gdzie

za pomocą śrutu następuje usuwanie zgorzeliny. Proces ten nazywamy odzendrzaniem.

W komorze śrutowniczej blachy uzyskują właściwą powierzchnię do konserwacji. Tak

przygotowane blachy, za pomocą przenośnika rolkowego, zostają dostarczone do komory

malowania. W komorze tej metodą natryskową nakładana jest po obu stronach blachy farba

szybkoschnąca, której zadaniem jest czasowa ochrona antykorozyjna. Po nałożeniu powłoki

ochronnej następuje suszenie w specjalnych komorach. Po wysuszeniu powłoki następuje

opisanie blach i dalszy transport na wydział obróbki.

Transportowe zabezpieczenie obróbki

W całym procesie obróbki wstępnej występują maszyny i urządzenia do transportu

pionowego i poziomego. Do środków transportowych zaliczymy:

−

suwnice z chwytakami magnetycznymi lub próżniowymi,

−

dźwigi,

−

transportery rolkowe,

−

samoczynne wózki wyładowcze.

Zadaniem ich jest zabezpieczenie ciągłości procesu produkcyjnego i jego płynności.

Opisywanie blach i profili (nr statku, nr rys, nr karty wykroju) ma na celu przeniesienie

wszelkich informacji potrzebnych przy obróbce materiału. Jest to naniesienie w sposób trwały

informacji za pomocą farb szybkoschnących. Sposób znakowania jest ściśle określony

w dokumentacji technologicznej i specyficzny dla każdej stoczni

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Rys. 6. Urządzenie do czyszczenia i wstępnej konserwacji [3]

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Co ma na celu sezonowanie blach i profili?

2. Dlaczego zachodzi konieczność usunięcia zgorzeliny?

3. Jakie są sposoby usuwania zgorzeliny z blach i profili hutniczych?

4. Gdzie i w jakim celu wykonuje wstępne malowanie blach?

5. Jakie stanowiska występują w ciągu wstępnej obróbki blach?

6. Jakie środki transportowe występują w ciągu wstępnej obróbki blach?

7. W jakim celu znakowane są blachy i profile?

4.2.3. Ćwiczenia

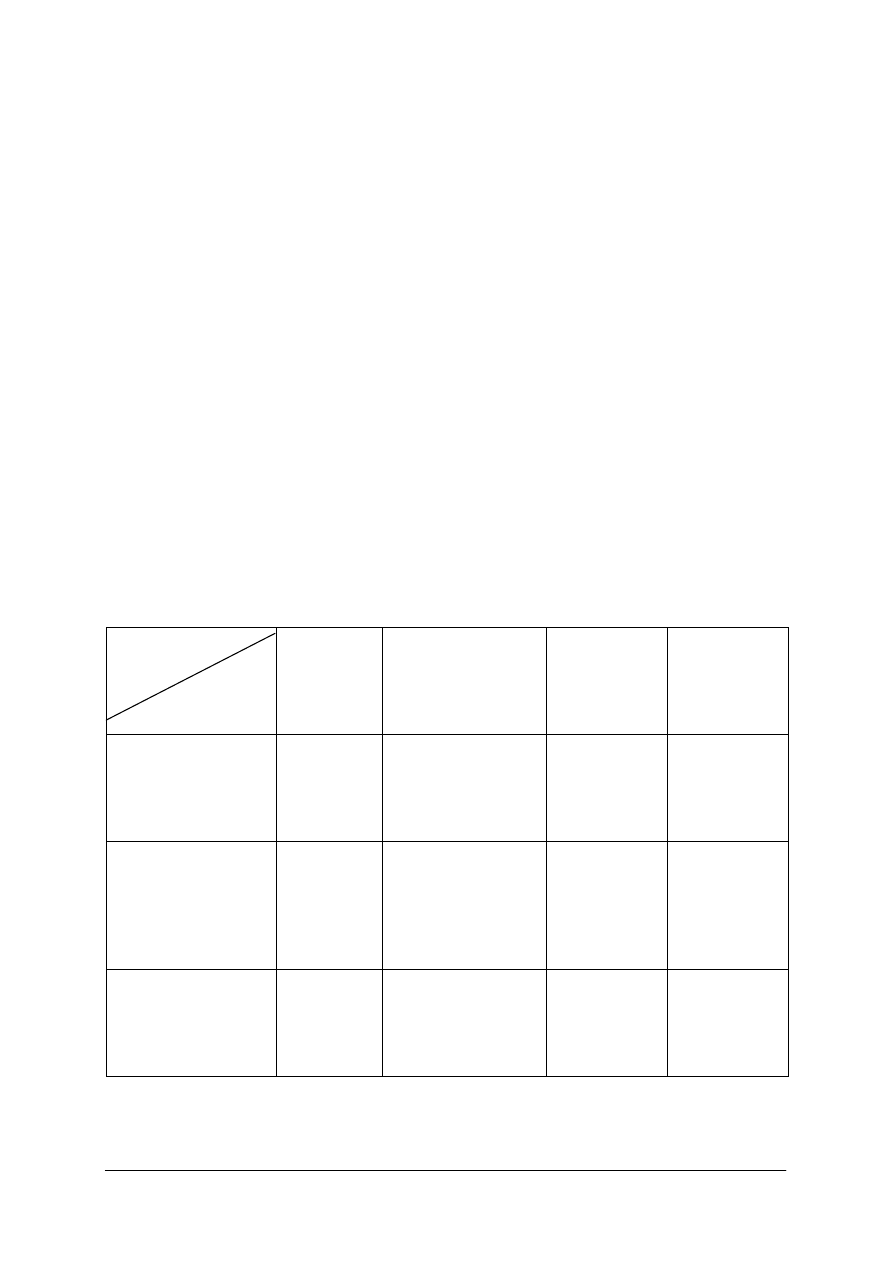

Ćwiczenie 1

Przedstaw kolejność operacji w obróbce wstępnej blach.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) ustalić rodzaje operacji,

2) wpisać w tabelę nazwę operacji,

3) wpisać w tabelę sposób wykonania operacji,

4) wpisać w tabelę oczekiwane efekty.

Komora suszenia

Automat do malowania

Komora z automatyczną

oczyszczarką śrutową

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Nazwa operacji

Sposób wykonania operacji

Oczekiwane efekty

Wyposażenie stanowiska pracy:

−

literatura z rozdziału 6.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wymienić sposoby usuwania zgorzeliny?

2) scharakteryzować operacje obróbki wstępnej blach?

3) scharakteryzować rodzaje środków transportowych i ich zastosowanie?

4) scharakteryzować rodzaje obróbki wstępnej profili?

5) wymienić środki transportowe w procesie obróbki wstępnej blach?

6) wyjaśnić konieczność opisywania blach na CWOB?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

4.3. Metody i techniki cięcia blach, profili, rur

4.3.1. Materiał nauczania

We współcześnie istniejących stoczniach proces cięcia blach, profili hutniczych i rur

odbywa się przy wykorzystaniu ręcznych palników acetylenowo-tlenowych, automatów

gazowych do cięcia oraz urządzeń do cięcia mechanicznego.

Cięcie blach

Operację cięcia blach można podzielić na:

−

cięcie gazowe krzywoliniowe,

−

cięcie gazowe prostoliniowe,

−

cięcie plazmowe,

−

cięcie laserowe,

−

cięcie mechaniczne.

Cięcie krzywoliniowe

Możemy wykonywać na urządzeniach sterowanych numerycznie oraz na urządzeniach

tnących według szablonu wykonanego w skali 1:1 z odwzorowaniem fotooptycznym. Są to

urządzenia jedno lub wielopalnikowe. Urządzenia te posiadają palniki proste do których

doprowadzone są trzy przewody do doprowadzenia gazów: na acetylen, na tlen

podgrzewający i na tlen tnący. Typową przecinarką do cięcia tlenem z wykorzystaniem

odwzorowania fotooptycznego jest przecinarka automatyczna. Wyposażona ona jest w dwa

suporty z palnikiem oraz jezdnię o długości 6m oraz automatyczną regulację odległości

palników od ciętej blachy.

Urządzenia do cięcia tlenem sterowane numerycznie składają się z: maszyny

wykonawczej, jednostki sterującej oraz urządzenia do automatycznego kreślenia.

Urządzenia do cięcia krzywoliniowego mogą przecinać blachy o grubości od 3

÷

100 mm.

Cięcie prostoliniowe

Wykonuje się je za pomocą urządzeń o napędzie ręcznym lub mechanicznym.

Urządzenia o napędzie ręcznym są to palniki iniektorowe niskiego i wysokiego ciśnienia

oraz palniki smoczkowe. Palniki umieszcza się na wózku, co pozwala na utrzymywanie stałej

odległości palnika od blachy.

Urządzenia mechaniczne możemy podzielić na dwie grupy:

a) urządzenia przenośne,

b) urządzenia do których podawany jest materiał.

Są to półautomaty z napędem elektrycznym, wyposażone w tory prowadnicze przenośne

lub stałe.

Cięcie plazmą

Polega na wykorzystaniu mieszanki gazów plazmotwórczych. Palnik plazmowy

koncentruje całą energię w małym otworze dzięki czemu możemy uzyskać plazmę

o temperaturze ok. 20000

0

C. Możemy wykonywać cięcie prosto i krzywoliniowe za pomocą

automatów sterowanych numerycznie jak również palników ręcznych. Na rysunku nr 9 jest

pokazane automatyczne urządzenie do cięcia plazmą sterowane numerycznie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Rys. 7. Maszyna CNC Portalowa do cięcia metali plazmą [7]

Cięcie laserowe

Technologia wycinania laserem stosowana jest do obróbki metali. Obróbkę cięciem

laserowym można stosować do wszystkich rodzajów metali, takich jak np. stal czarna, stal

konstrukcyjna, stal nierdzewna, metale kolorowe. Podczas cięcia laserem uzyskujemy precyzję

cięcia na poziomie 0,1 mm. Maksymalne wymiary płyt metalowych stosowanych w procesie

cięcia laserem wynoszą 3000 x 1500 mm i grubości do 20 mm.

Na rysunku nr 10 pokazane jest jedno z nowocześniejszych urządzeń sterowanych

numerycznie do cięcia laserem

Rys. 8. Laser do blach [7]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

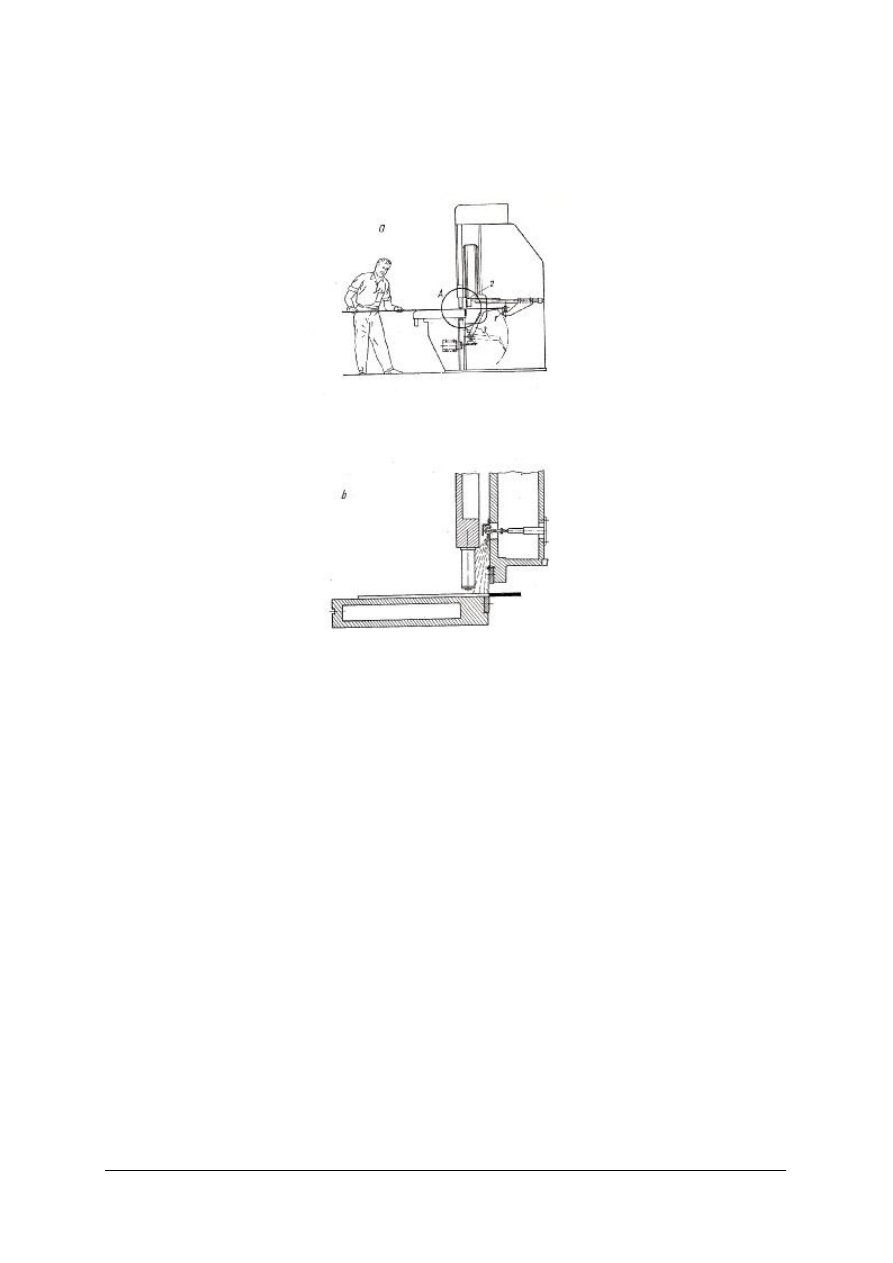

Cięcie mechaniczne

Cięcie mechaniczne blach wykonujemy na gilotynach. Jest to cięcie prostoliniowe.

Wielkości blach oraz grubości blach przeznaczonych do cięcia uzależnione są od rodzaju

maszyn jakie występują na stoczni i potrzeb stoczni w tym zakresie.

Rys. 9. Przekrój porzeczny gilotyny [3]

Rys. 10. Szczegół A z przekroju porzecznego [3]

Cięcie mechaniczne w obecnych systemach produkcyjnych i stosowanej technologii

obróbki blach praktycznie nie występuje lub występuje stosunkowo rzadko. Stosowane jest do

wykonywania cięcia prostoliniowego. Jest operacją o dużej pracochłonności i wymagającej

dużego wysiłku fizycznego.

Wadami cięcia mechanicznego są:

−

duża pracochłonność,

−

odkształcenia rozcinanych blach,

−

brak możliwości wycinania elementów o skomplikowanych kształtach,

−

ograniczone możliwości cięcia bez uprzedniego znakowania,

−

mała dokładność cięcia (

±1,5

÷

2 mm),

−

gładkość krawędzi nie wystarczająca do spawania,

−

konieczność posiadania dużych i kosztownych maszyn, których ilość i wielkość jest

uzależniona od rodzaju produkcji, a tym samym od grubości ciętych blach,

−

bardzo duża powierzchnia jaka jest wymagana dla ustawienia i pracy maszyn do cięcia.

Niemniej jednak zaletą cięcia mechanicznego są niskie koszty eksploatacyjne, które

w obecnych warunkach produkcyjnych stoczni nie równoważą strat, jakie stocznie ponosiłyby

z opóźnień w produkcji.

Obróbka profili hutniczych obejmuje:

−

cięcie gazowe,

−

cięcie mechaniczne.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Cięcie gazowe jest w chwili obecnej podstawowym rodzajem cięcia profili hutniczych.

Wykonuje się je ręcznie za pomocą palników gazowych lub za pomocą automatów

spawalniczych. Ten rodzaj cięcia pozwala na uzyskanie dużej dokładności cięcia.

Cięcie mechaniczne wykonywane jest sporadycznie lub zostało całkowicie zastąpione

cięciem gazowym. Cięcie takie wykonuje się na nożycach do cięcia profili (rys. poniżej),

których obsługa jest skomplikowana i wymaga odpowiedniego ułożenia profilu do cięcia ze

względu na różne płaszczyzny cięcia.

Rys. 11. Nożyce do cięcia profili [1]

Wady cięcia mechanicznego profili są takie same jak cięcia mechanicznego blach.

Cięcie rur

Może być wykonywane ręcznie lub mechanicznie. Do cięcia rur stosuje się piły ręczne,

piły mechaniczne nożowe i tarczowe, cięcie anodowo – mechaniczne i płomieniem gazowym.

Rury przecinane są zawsze w poprzek ich długości w kierunku prostopadłym lub pod kątem do

osi rury.

Cięcie ręczne

Polega na zamocowaniu rury w odpowiednim imadle. Imadła stosowane do rur dzielimy

na:

−

samocentrujące,

−

do rur o małych średnicach,

−

łańcuchowe.

Do cięcia ręcznego stosujemy:

−

piłki ręczne,

−

przecinaki rolkowe,

−

piły nożowe z napędem pneumatycznym,

−

piły nożowe z napędem elektrycznym.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

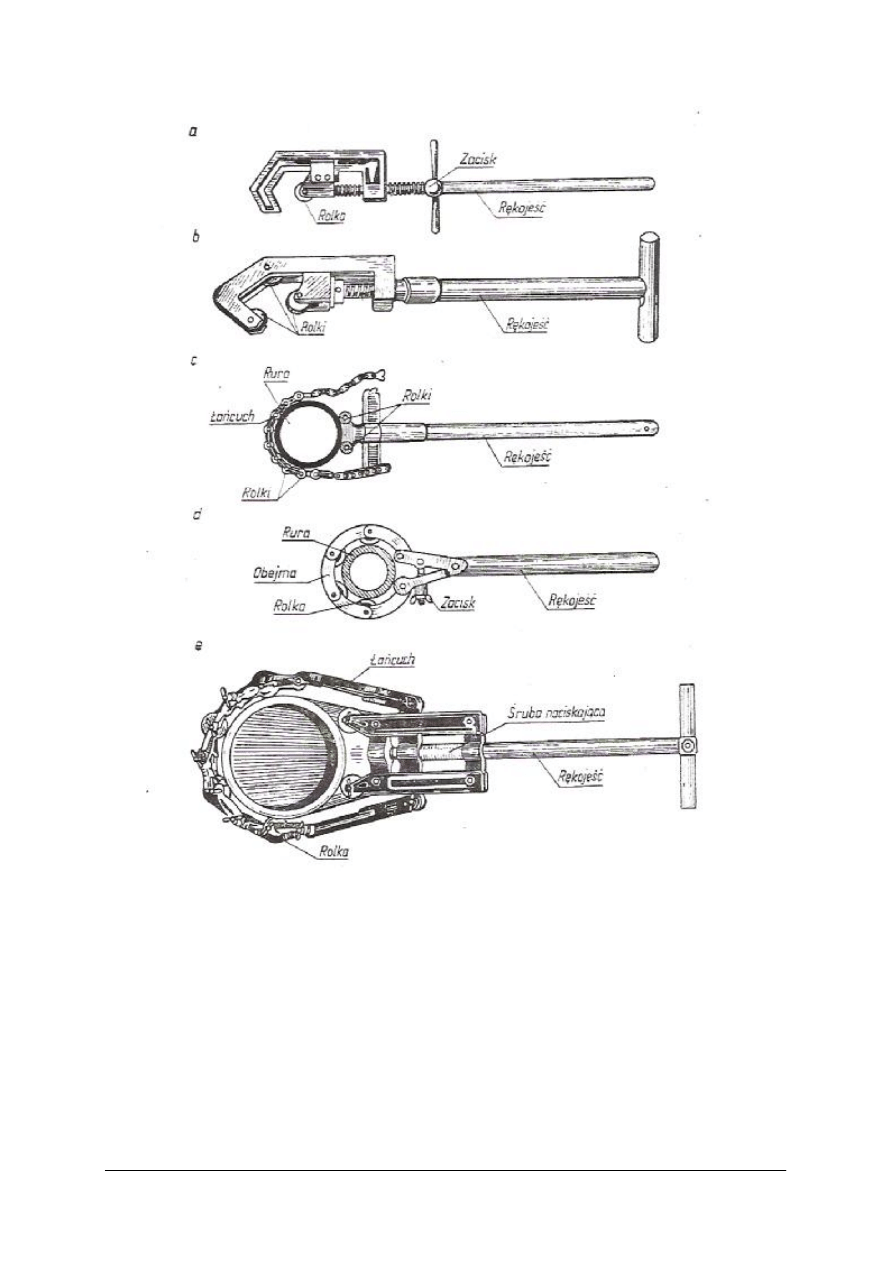

Rys. 12. Przecinaki rolkowe: a) jenorolkowy, b) trzyrolkowy, c) łańcuchowy,

d) jarzmowy, e) wielorolkowy łańcuchowy

Cięcie mechaniczne

Do cięcia mechanicznego służą:

−

piły ramowe,

−

piły taśmowe,

−

piły tarczowe zębate,

−

przecinarki nożowe (do przecinania rur średnicach od 10 do 100 mm i grubości ścianki do

12 mm),

−

przecinarki ścierne.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

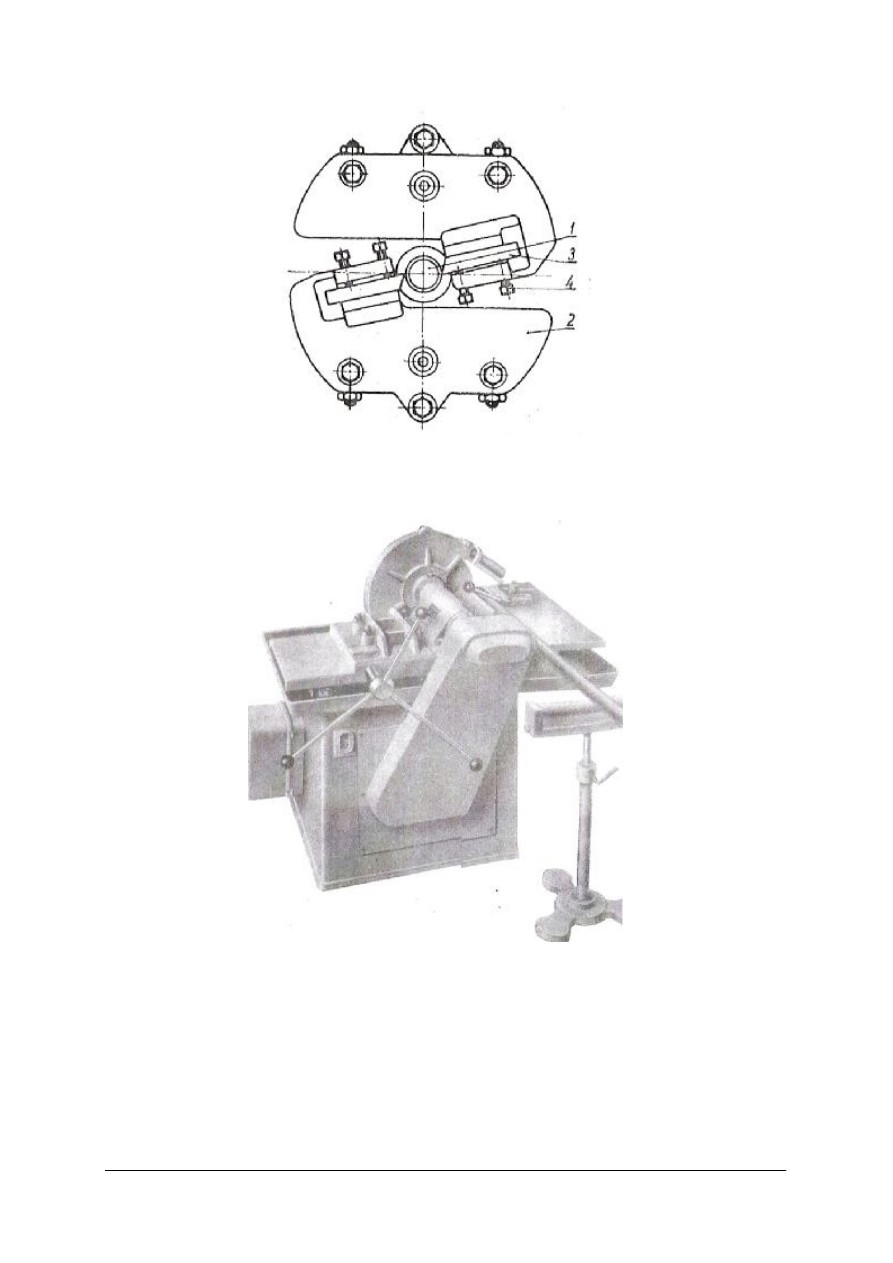

Rys. 13. Głowica tnąca przecinarki nożowej: 1 – rura, 2 – głowica, 3 – nóż, 4 – śruby mocujące nóż [7]

Rys. 14. Przecinarka ścierna [7]

Cięcie anodowo-mechaniczne

Polega

ono

na

równoczesnym

wykorzystaniu

elektrochemicznego,

cieplnego

i mechanicznego działania na przecinaną rurę. Rurę podłącza się do bieguna dodatniego

a urządzenie przecinające do bieguna ujemnego. Proces cięcia przebiega w elektrolicie

doprowadzonym do miejsca cięcia. Tego rodzaju cięcie daje nam powierzchnię cięcia gładką,

bez wypływów i bez zadziorów. Szczelina cięcia jest bardzo wąska a proces cięcia przebiega

z dużą prędkością.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

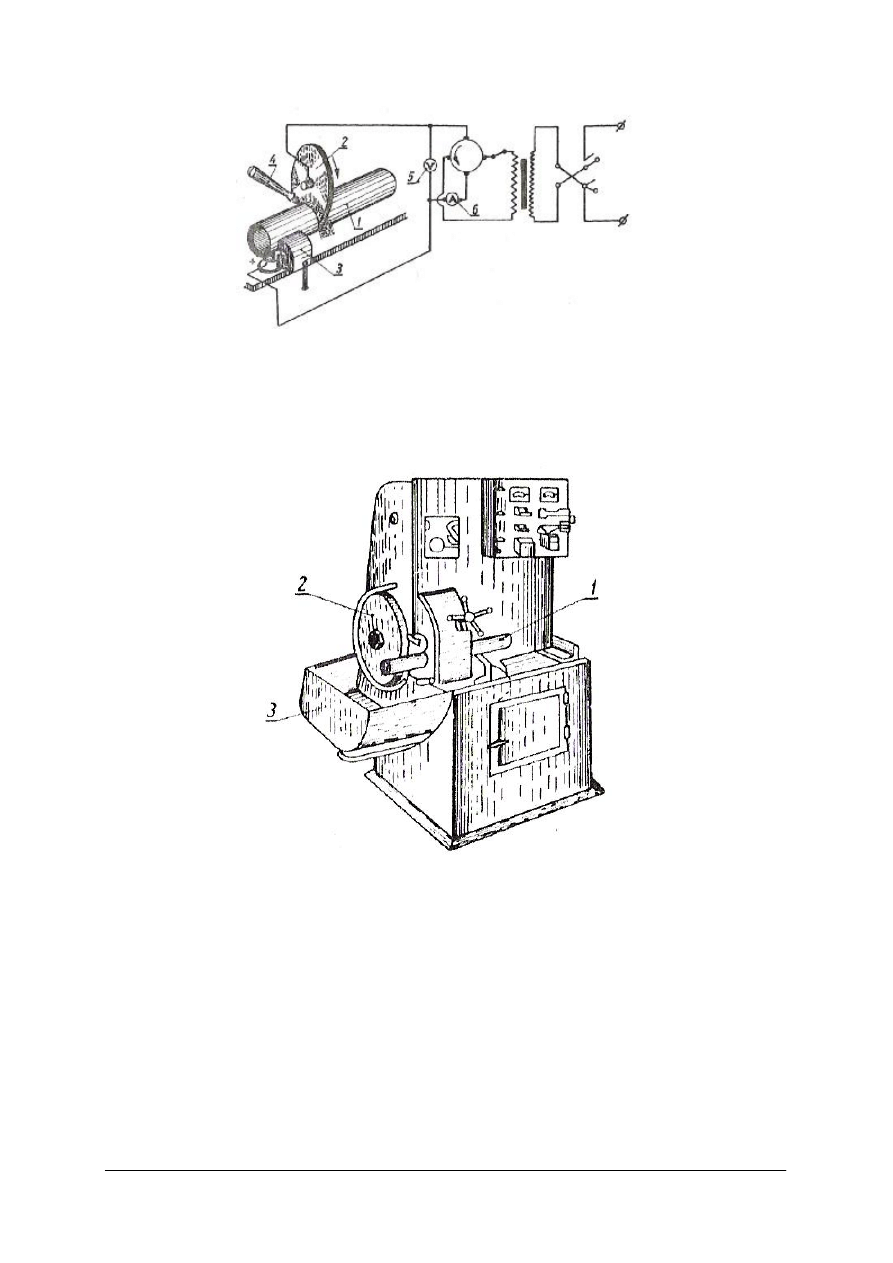

Rys. 15. Schemat cięcia anodowo-mechanicznego: 1 – rura, 2 – tarcza tnąca, 3 – imadło, 4 – dysza podająca

ciecz roboczą, 5 – woltomierz, 6 – amperomierz [7]

Rys. 16.

Maszyna do cięcia anodowo-mechanicznego AMO – 32: 1 – rura,

2 – tarcza tnąca, 3 – zbiornik ściekającego elektrolitu [7]

Cięcie gazowe

Polega na spalaniu się żelaza w strumieniu tlenu. Czynność tą możemy wykonywać

ręcznie lub mechanicznie. Cięcie ręczne wykonujemy za pomocą palnika do cięcia tlenem,

cięcie mechaniczne za pomocą maszyn i urządzeń tnących. Mechanicznie przecinamy rury

o średnicach powyżej 150 mm.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

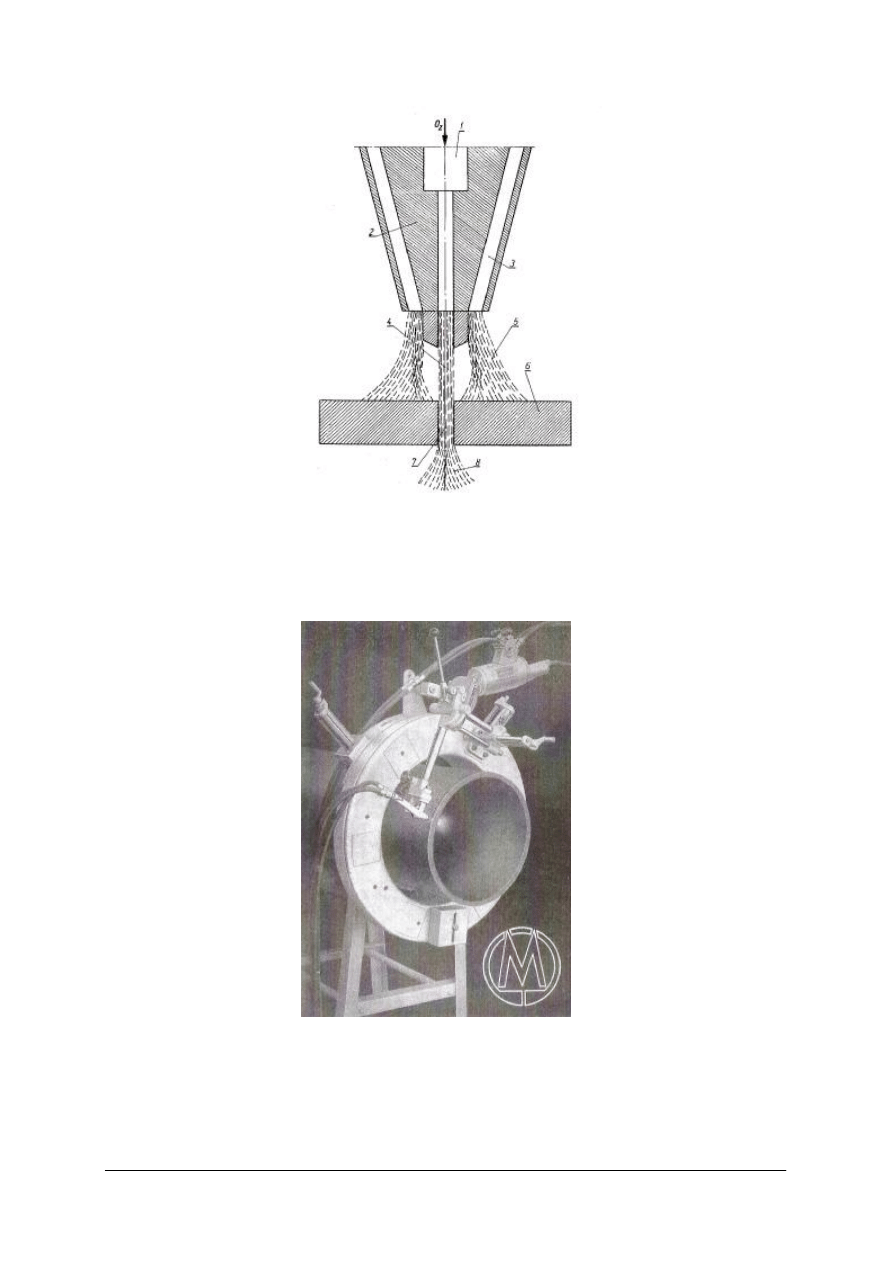

Rys. 17. Schemat procesu cięcia gazowego: 1 – tlen tnący, 2 – palnik do cięcia, 3 – przewód pierścieniowy

mieszanki gazu podgrzewającego, 4 – strumień tnącego tlenu, 5 – płomień podgrzewający,

6 – przecinany metal, 7 – przecięta przestrzeń, 8 – wydmuchane na zewnątrz tlenki [7]

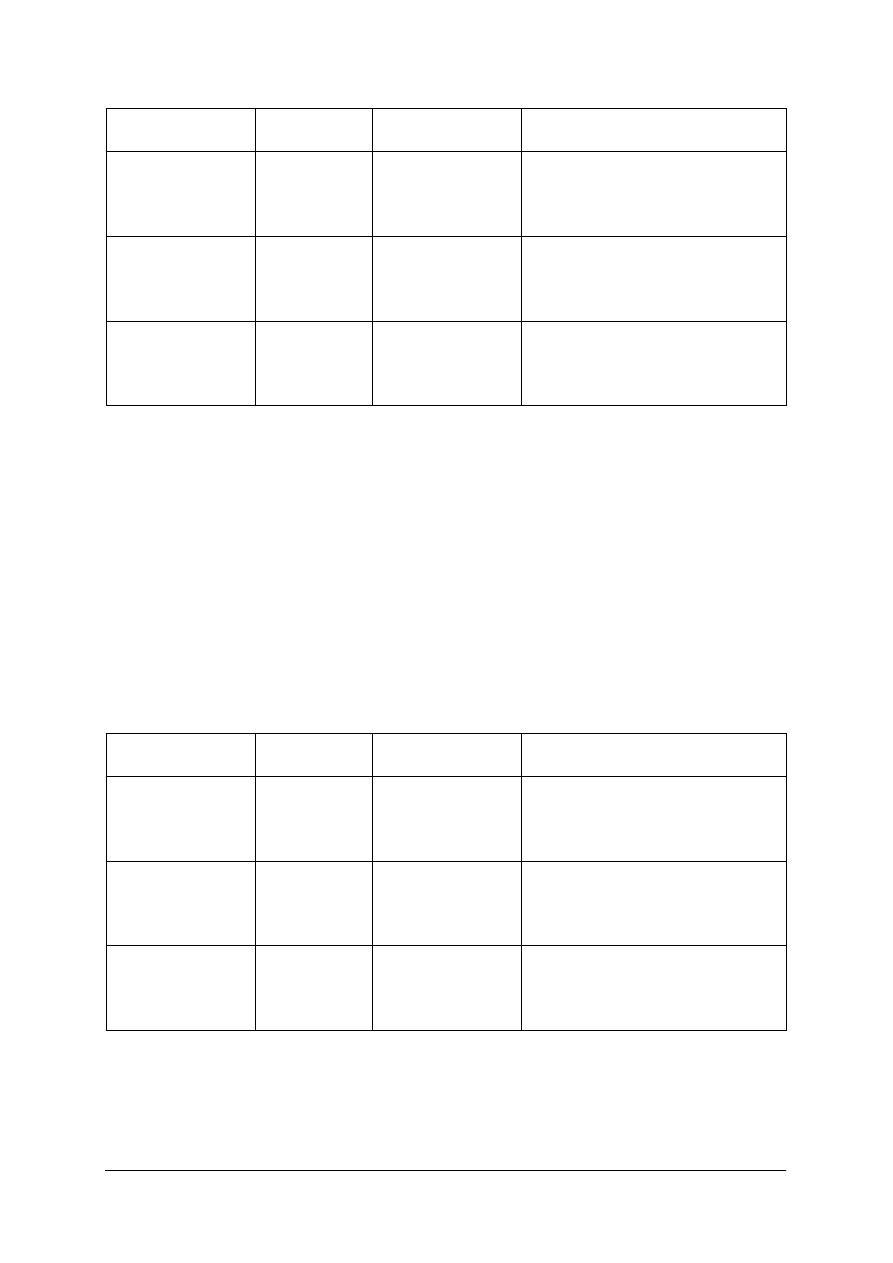

Rys. 18. Przenośne urządzenie do cięcia rur o średnicach w zakresie 150–420 mm. [7]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Co obejmuje obróbka blach i profili hutniczych?

2. W jaki sposób możemy wykonywać cięcie blach?

3. W jaki sposób odbywa się cięcie ręczne rur?

4. W jaki sposób odbywa się cięcie mechaniczne rur?

5. W jaki sposób możemy wykonać cięcie prostoliniowe?

6. Jakie są wady cięcia mechanicznego blach?

7. Jakie są rodzaje cięcia profili hutniczych?

8. Jakie dokładności cięcia blach i profili hutniczych możemy uzyskać podczas cięcia

mechanicznego?

4.3.3. Ćwiczenia

Ćwiczenie 1

Wykonaj ukosowanie blach i profili hutniczych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z dokumentacją,

2) przygotować stanowisko pracy,

3) przygotować sprzęt i materiały do cięcia blach i profili,

4) przystąpić do wykonania ukosowania,

5) sprawdzić prawidłowość wykonania z dokumentacją.

Wyposażenie stanowiska pracy:

−

dokumentacja technologiczna,

−

palnik gazowy, butle z gazami technicznymi,

−

materiał przeznaczony do ukosowania.

Ćwiczenie 2

Określ przyczyny wad powstałych w procesie cięcia.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) wpisać do tabeli rodzaj cięcia,

2) określić i wpisać do tabeli rodzaj wady,

3) wpisać przyczynę powstania wady,

4) porównać swoją tabelę z tabelami kolegów.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Rodzaj cięcia

Rodzaj

sprzętu

Rodzaj wady

Przyczyna powstania

Wyposażenie stanowiska pracy:

−

literatura z rozdziału 6.

Ćwiczenie 3

Określ rodzaj wady powstałej w procesie cięcia oraz sposób jej usunięcia.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) wpisać do tabeli rodzaj cięcia,

2) określić i wpisać do tabeli rodzaj wady,

3) wpisać sposób usunięcia wady,

4) porównać swoją tabelę z tabelami kolegów.

Rodzaj cięcia

Rodzaj

sprzętu

Rodzaj wady

Sposób usunięcia wady

Wyposażenie stanowiska pracy:

−

literatura z rozdziału 6.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

Ćwiczenie 4

Wykonaj cięcie blachy na pas obłowy na podstawie otrzymanej dokumentacji.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) pobrać dokumentację od nauczyciela,

2) wybrać odpowiednią blachę,

3) nanieść odpowiednie znaki traserskie zgodnie z rysunkiem,

4) wykonać cięcie,

5) dokonać samokontroli,

6) zgłosić nauczycielowi wykonanie ćwiczenia.

Wyposażenie stanowiska pracy:

−

dokumentacja technologiczna,

−

blachy o różnych wymiarach i grubościach,

−

narzędzia traserskie,

−

narzędzia pomiarowe.

Ćwiczenie 5

Wykonaj cięcie i ukosowanie profili za pomocą palnika gazowego na podstawie rysunku.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) pobrać rysunek od nauczyciela,

2) wybrać odpowiedni profil,

3) nanieść odpowiednie znaki traserskie zgodnie z rysunkiem,

4) przygotować sprzęt do cięcia,

5) wykonać cięcie,

6) dokonać samokontroli,

7) zgłosić nauczycielowi wykonanie ćwiczenia.

Wyposażenie stanowiska pracy:

−

dokumentacja technologiczna,

−

profile o różnych wymiarach i grubościach,

−

narzędzia traserskie,

−

sprzęt do cięcia gazowego,

−

narzędzia pomiarowe.

Ćwiczenie 6

Wykonaj cięcie na gilotynie węzłówki zgodnie z otrzymanym rysunkiem.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) pobrać od nauczyciela rysunek węzłówki,

2) wybrać odpowiednią blachę,

3) wytrasować,

4) przygotować gilotynę,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

5) wykonać cięcie,

6) sprawdzić prawidłowość wykonania detalu,

7) zgłosić wykonanie ćwiczenia nauczycielowi.

Wyposażenie stanowiska pracy:

−

dokumentacja technologiczna,

−

blachy o różnych wymiarach i grubościach,

−

narzędzia traserskie,

−

gilotyna,

−

narzędzia pomiarowe.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wymienić rodzaje cięcia podczas obróbki wstępnej blach i profili?

2) wymienić metody cięcia blach?

3) wymienić na czy polega cięcie krzywoliniowe?

4) określić na czym polega cięcie plazmą?

5) wymienić sposoby cięcia mechanicznego?

6) wymienić wady występujące podczas cięcia?

7) scharakteryzować sposób ukosowania blach?

8) scharakteryzować sposób cięcia rur?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

4.4. Metody i techniki gięcia blach, profili, rur

4.4.1. Materiał nauczania

Blachy poszycia zewnętrznego muszą zostać poddane gięciu w celu nadania im

wyznaczonych kształtów. Blachy te posiadają bardzo różne kształty np.: cylindryczne,

stożkowe, nieckowate itp. (kształty blach pokazano na rysunku poniżej).

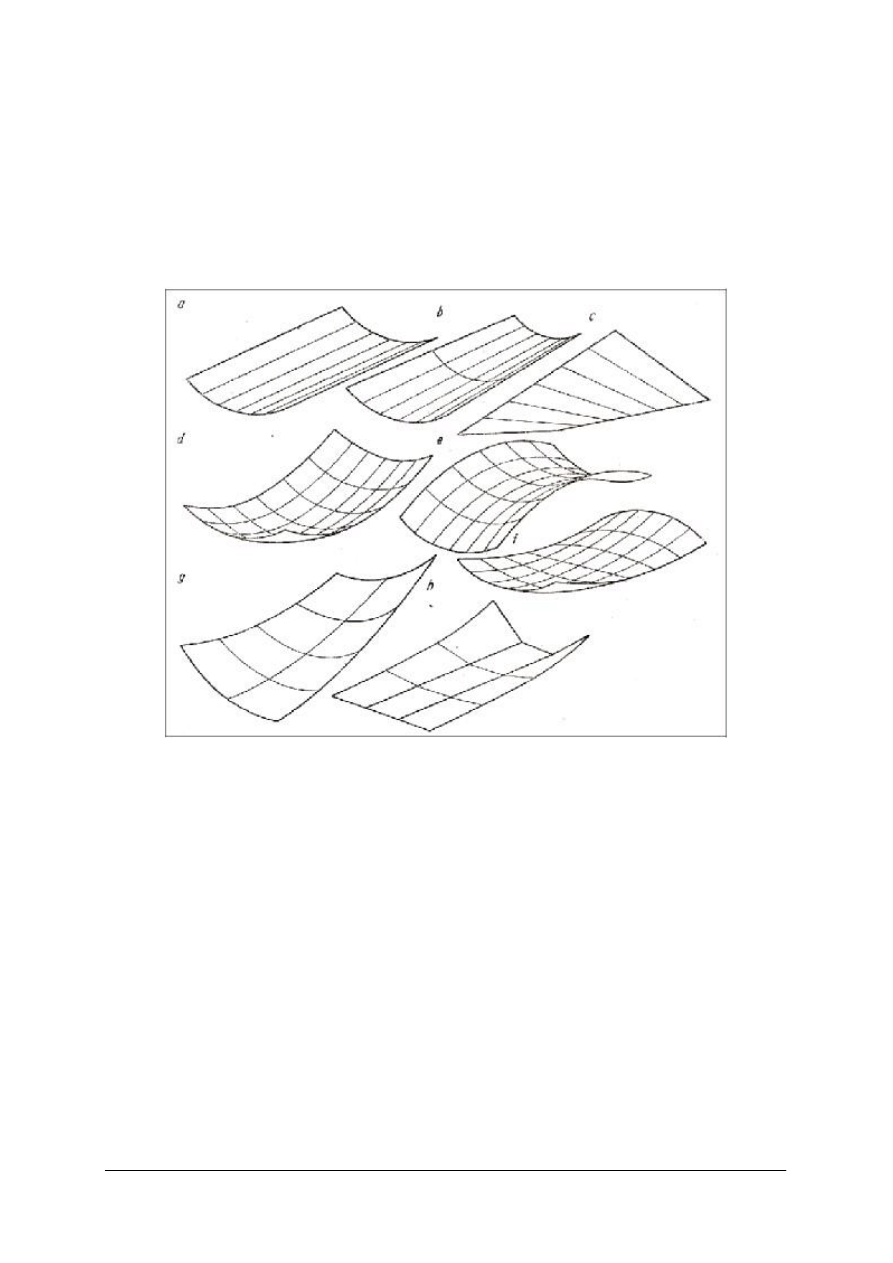

Rys. 19. Różne kształty geometryczne wygiętych blach: a – cylindryczny, b – stożkowy, c – stożkowy,

d – wypukły wzdłuż i wszerz jednokierunkowo, e – z krzywizną poprzeczną i wzdłużną w różnych

kierunkach, f – z krzywizną poprzeczną i wzdłużną w różnych kierunkach, g – z przekosem,

h – skrzynkowy [5]

Blachy wyginane są w stanie zimnym.

Obróbka blach obejmuje:

−

gięcie cylindryczne i kątowe,

−

gięcie przestrzenne.

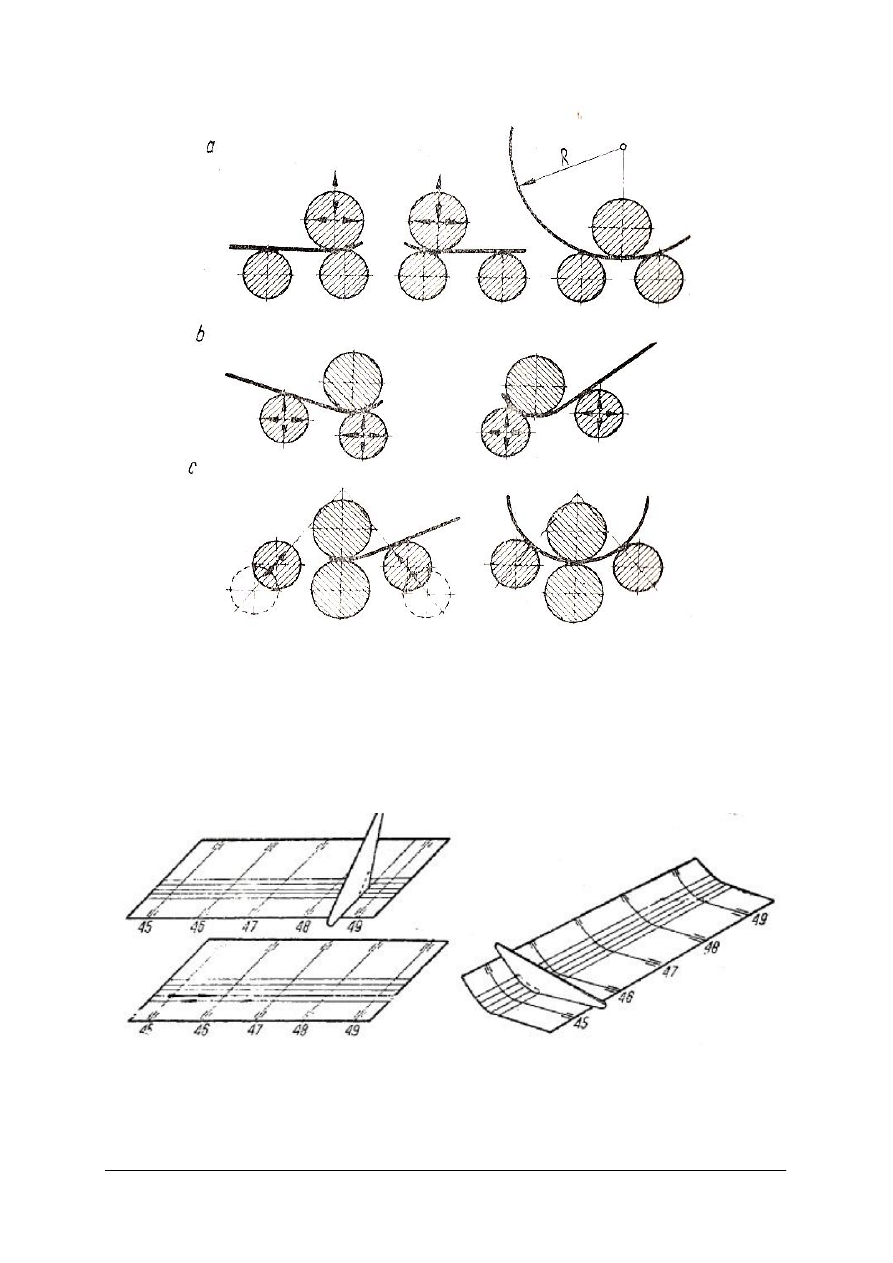

Kształty cylindryczne i stożkowe blachy otrzymujemy przez gięcie na walcach. Poniżej

pokazano schemat gięcia blach, rozmieszczenie wałków i metody ich przemieszczania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

Rys. 20. Układy ułożenia walców podczas gięcia [5]

Przestrzenne kształtowanie blach wykonywane jest na prasach hydraulicznych. Przed

przystąpieniem do gięcia należy oznakować blachę. Sposób oznakowania i sprawdzania gięcia

za pomocą szablonu pokazano na rysunku 23, a uniwersalną matrycę i stempel na rysunku 24.

Rys. 21. Znakowanie blach do gięcia na zimno na prasie [1]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

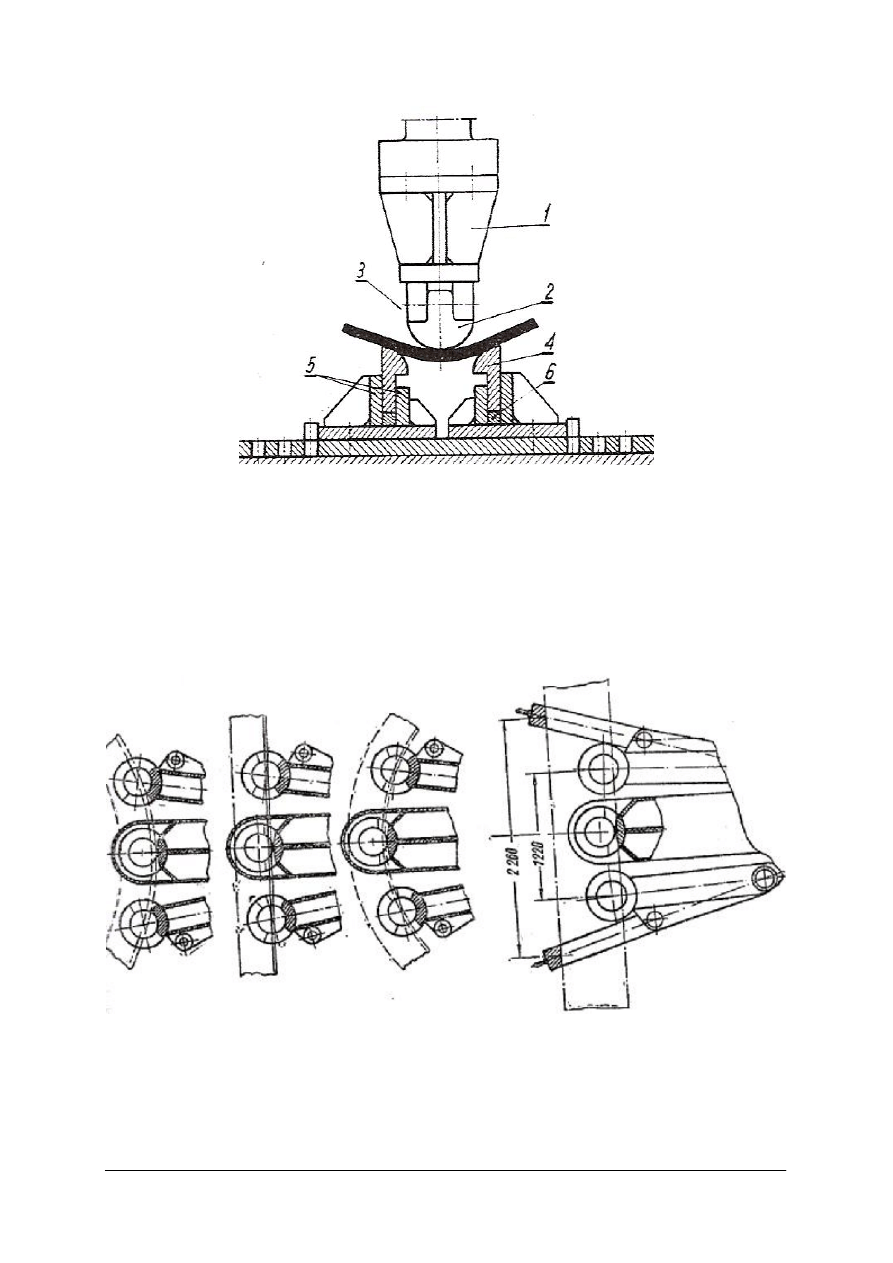

Rys. 22. Prasa do gięcia blach: 1 – uchwyt stempla, 2 – stempel, 3 – sworznie mocujące stempel do uchwytu,

4 – segment matrycy, 5 – uchwyt matrycowy, 6 – podkładka ustalająca

Gięcie profili hutniczych jest wykonywane na zimno gdyż jest znacznie szybsze, tańsze

i dokładniejsze niż gięcie na gorąco. Podstawowym urządzeniem jest prasa potocznie zwana

bokserką. Stosowane są również prasy hydrauliczne.

Zasadę działania giętarki do profili przedstawiono poniżej.

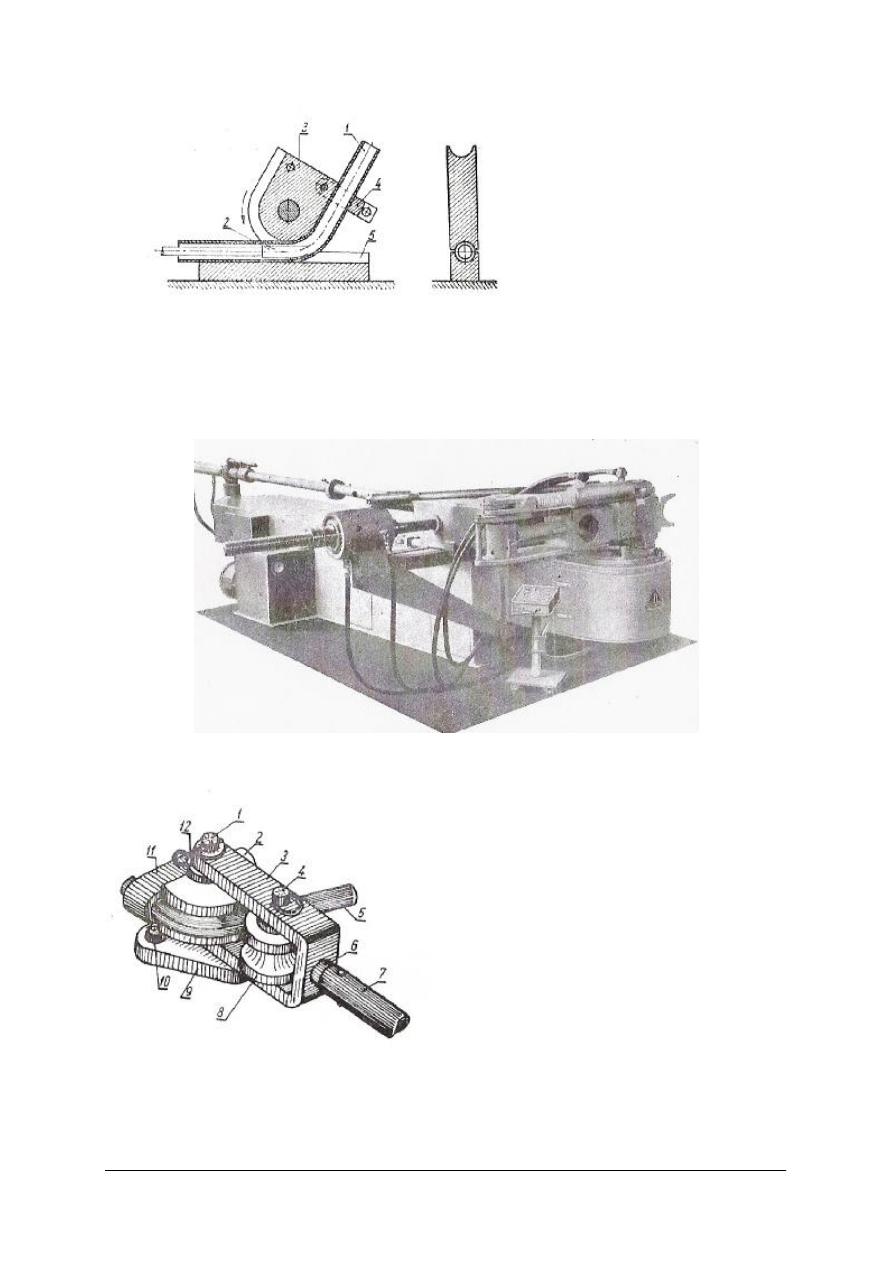

Rys. 23. Zasada działania giętarki do profili na zimno [1]

Urządzenia do gięcia profile hutniczych:

1. Bokserka hydrauliczna.

2. Bokserka mechaniczna.

3. Prasy hydrauliczne.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

Zakres giętych kształtowników jest uzależniony od posiadanych urządzeń.

Gięcie rur

Proces ten możemy wykonywać na gorąco i na zimno.

Gięcie na gorąco

Gięcie rur obejmuje następujące czynności:

−

prace przygotowawcze i nabijanie rur piaskiem,

−

nagrzewanie rur,

−

gięcie rur.

Prace przygotowawcze polegają na zaślepieniu jednego z końców rury za pomocą korka

lub zaślepki. Po zaślepieniu rura napełniana jest piaskiem o dużej czystości i odpowiedniej

granulacji. Piasek powinien być suchy ponieważ zawarta wilgoć pod wpływem grzania

zamienia się w parę, która może wysadzić zaślepienia lub spowodować odkształcenia rury.

Ubijanie jest procesem długotrwałym i możemy wykonać go mechanicznie lub pneumatycznie.

Nagrzewanie rury występuje tylko w miejscu wykonywanego łuku. Do nagrzewania służą

piece płomieniowe, elektryczne lub przenośne palniki gazowe do grzania rur. Rury przed

nagrzaniem powinny być roztrasowane według szablonu.

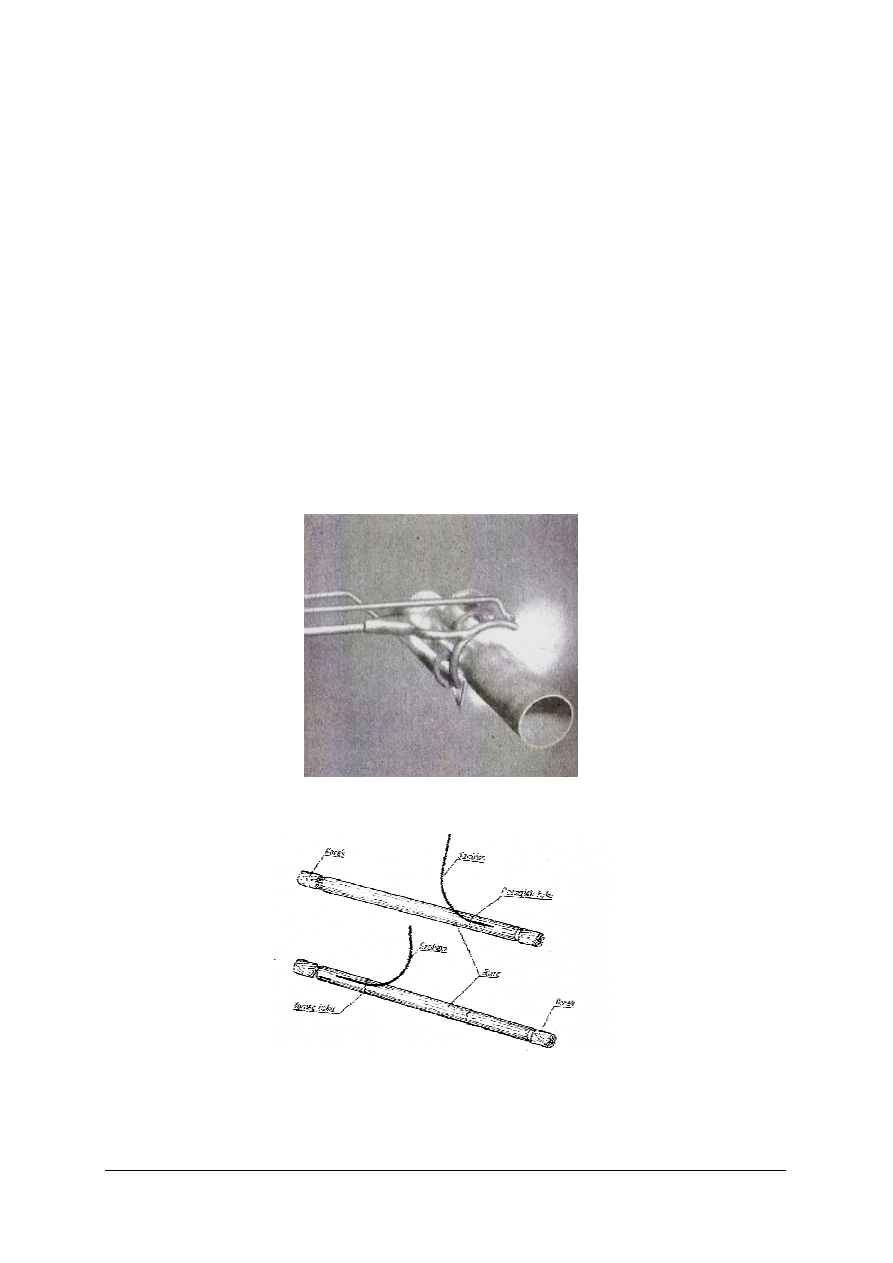

Rys. 24. Przenośny palnik gazowy do grzania rur [7]

Rys. 25. Roztrasowanie miejsca grzania według szablonu [7]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

Technologia cięcia rur

Nagrzaną rurę do odpowiedniej temperatury za pomocą przenośnika umieszcza się na

płycie żelaznej z gęsto umieszczonymi na niej otworami. Jeden z końców mocuje się za

pomocą klamer i kołków na drugi koniec działamy siłą wytworzoną przez urządzenia

wykorzystywane do gięcia. Do wytworzenia siły gięcia wykorzystuje się windy – wciągarki lub

urządzeń hydraulicznych. Po zamocowaniu rury i przyłożeniu siły wykorzystując szablon

wykonujemy gięcie w jednej lub dwu płaszczyznach.

Rys. 26. Gięcie rury na płycie z użyciem szablonu: a) w jednej płaszczyźnie, b) w dwu płaszczyznach [7]

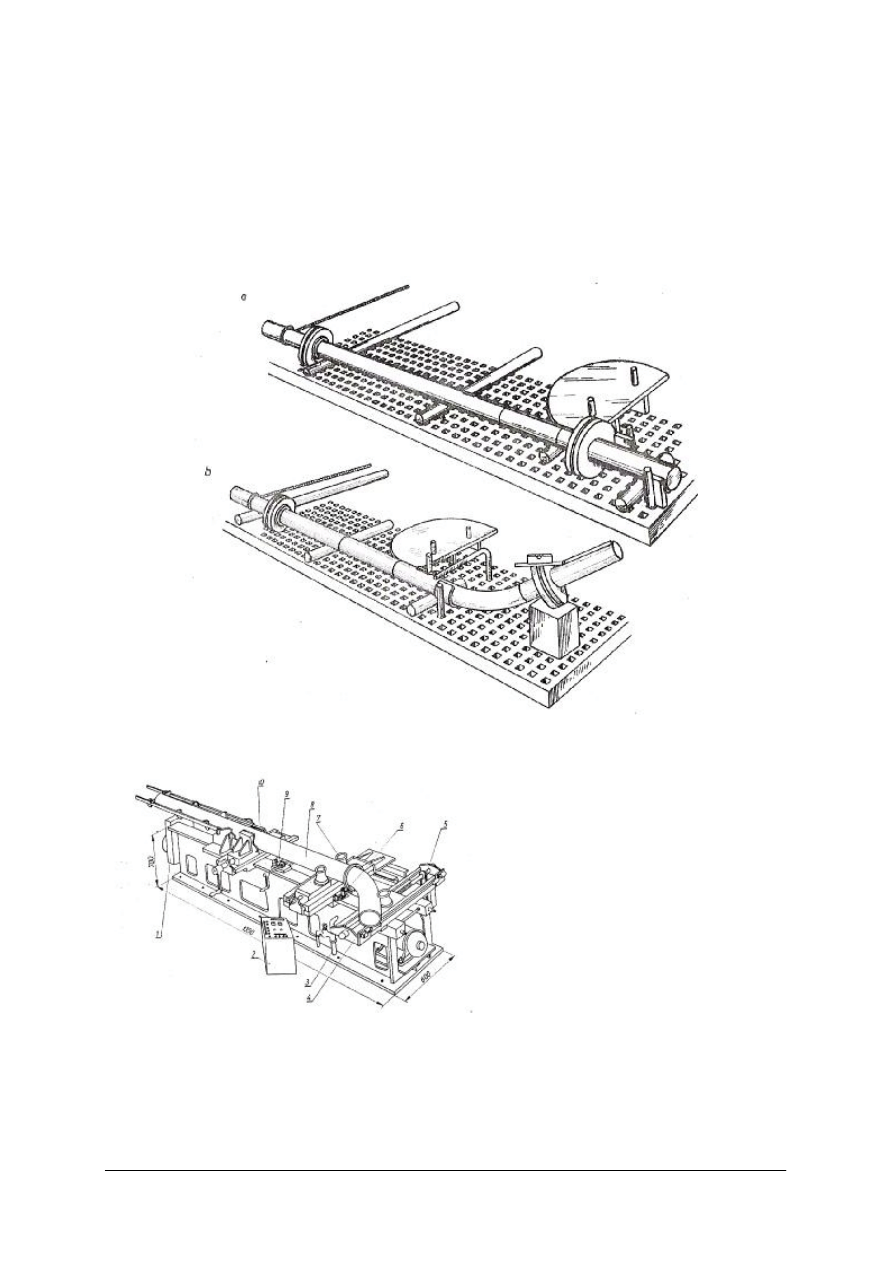

Rys. 27. Maszyna do gięcia rur z nagrzewaniem prądami wysokiej częstotliwości: 1 – mechanizm posuwu

wzdłużnego, 2 – pulpit sterowania, 3 – instalacja chłodzenia, 4 – suport rolki naciskającej,

5 – mechanizm poprzecznego posuwu, 6 – trzymacz cewki indukcyjnej, 7 – suport rolek kierujących,

8 – zginana rura, 9– podtrzymka, 10 – suport zacisku [7]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

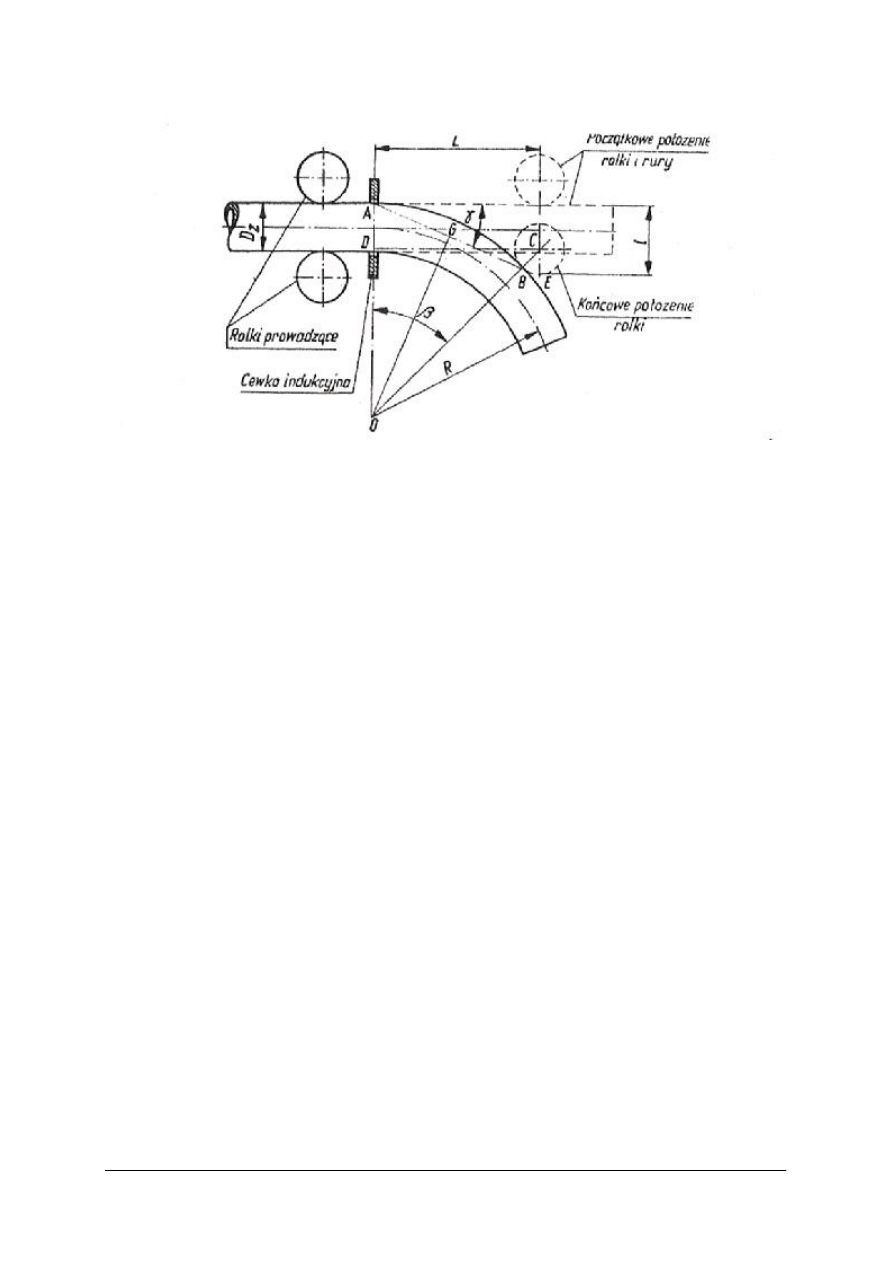

Rys. 28. Schemat zasadniczego położenia rury i rolek w czasie gięcia [7]

Gięcie na zimno

Ze względu na duże koszty oraz skomplikowany proces gięcia na gorąco, metoda gięcia

rur na zimno stała się najnowocześniejszą i najczęściej stosowaną metodą gięcia rur. Metoda ta

posiada następujące zalety:

−

brak konieczności napełniania rur piaskiem,

−

brak konieczności podgrzewania rur,

−

naprężenia powstałe podczas gięcia są równomierne.

Gięcie na zimno przeprowadzane jest następującymi metodami:

−

zginanie tłoczeniem,

−

zginanie walcowaniem,

−

zginanie matrycą kształtującą unieruchomioną,

−

zginanie matrycą kształtującą obrotową.

Zginanie tłoczeniem polega na zasadzie zginania belki wspartej na dwu podporach.

Zginanie walcowaniem przeprowadza się w urządzeniu walcownicy zginającej, podobnie

jak przy tłoczeniu.

Zginanie matrycą kształtującą unieruchomioną przeprowadza się poprzez owiniecie lub

zgięcie rury wokół nieruchomej wyżłobionej matrycy.

Zginanie matrycą kształtującą obrotową przeprowadza się odwrotnie niż przy gięciu

matrycą unieruchomioną. Rozróżnia się dwa sposoby zginania matrycą kształtującą obrotową:

−

bez użycia trzpienia kalibrującego,

−

z użyciem trzpienia kalibrującego.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

Rys. 29. Schemat gięcia rur matrycą obrotową z użyciem trzpienia kalibrującego: 1 – rura, 2 – tarcza

zginająca, 3 – chomątko do mocowania rur, 4 – zacisk mimośrodowy lub hydrauliczny klocek, 5 –

płoza [7]

Urządzenia do mechanicznego i ręcznego gięcia rur:

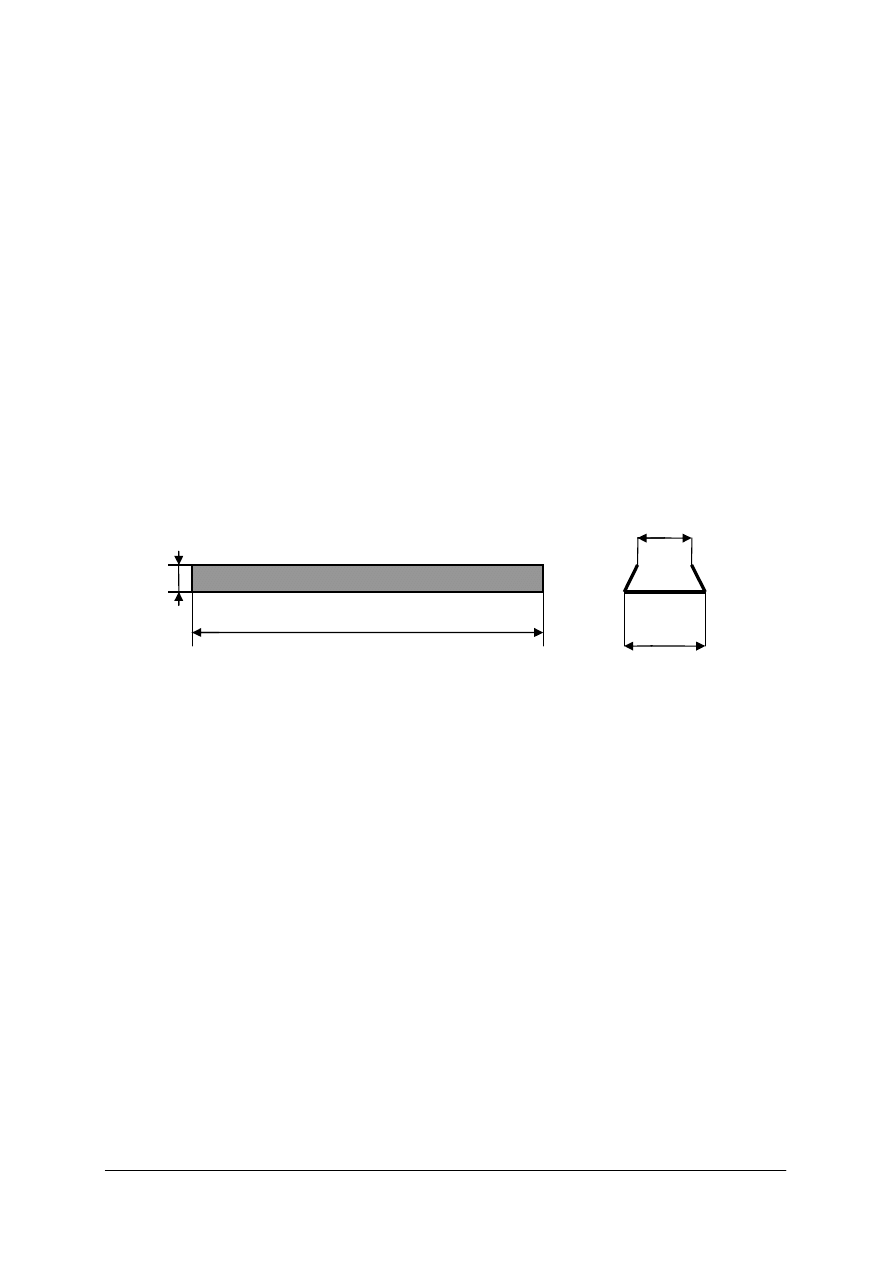

Rys. 30. Półautomatyczna maszyna do gięcia rur o napędzie elektrohydraulicznym [7]

Rys. 31. Przyrząd do ręcznego gięcia rur: 1 – oś kółka nieruchomego, 2 – kółko nieruchome, 3 – prowadnica,

4 – oś kółka ruchomego, 5 – rura, 6 – sworzeń, 7 – rura – dźwignia, 8 – kółkoruchome, 9 – piasta,

10 – śruba mocująca, 11 – chomątko zaciskające, 12 – oś chomątka [7]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

4.4.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie są sposoby gięcia blach?

2. Jakie gięcia wykonujemy na walcach, a jakie na prasach?

3. Jakie czynności należy wykonać przed przestrzennym kształtowaniem blach?

4. Jak wykonujemy gięcie profili hutniczych?

5. Jakie są maszyny do gięcia profili hutniczych?

6. Jakie są sposoby gięcia rur?

7. Jak wykonujemy gięcie rur na gorąco?

4.4.3. Ćwiczenia

Ćwiczenie 1

Wykonaj szynę stalową z blachy o grubości 1,5 mm do podkładek ceramicznych na

podstawie rysunku.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

2) przygotować odpowiednie paski blachy,

3) przygotować prasę,

4) przygotować szablon do kontroli gięcia,

5) sprawdzić wykonaną szynę z dokumentacją.

Wyposażenie stanowiska pracy:

−

dokumentacja warsztatowa,

−

prasa hydrauliczna,

−

narzędzia do trasowania,

−

nożyce do cięcia blachy,

−

szablon (wkładka ceramiczna).

750

25

20

7

,5

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

Ćwiczenie 2

Określ przyczyny wad powstałych w procesie gięcia blach na walcach oraz blach i profili

hutniczych na prasach.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) wpisać do tabeli rodzaje gięcia,

2) korzystając z poradnika i dostępnej literatury wpisać w tabelę typ urządzenia,

3) określić rodzaj wady,

4) określić sposób jej usunięcia (zapobieżenia),

5) porównać ćwiczenie z kolegami.

Rodzaj gięcia

Charakterystyka

urządzenia do gięcia

Wady które mogą

wystąpić

Sposób usunięcia

wady

Wyposażenie stanowiska pracy:

−

literatura z rozdziału 6.

Ćwiczenie 3

Wykonaj gięcie blachy pasa obłowego na podstawie otrzymanej dokumentacji.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) pobrać dokumentację od nauczyciela,

2) wybrać odpowiednią blachę,

3) nanieść odpowiednie znaki traserskie zgodnie z rysunkiem,

4) wykonać gięcie,

5) dokonać samokontroli,

6) zgłosić nauczycielowi wykonanie ćwiczenia.

Wyposażenie stanowiska pracy:

−

dokumentacja technologiczna,

−

blachy o różnych wymiarach i grubościach,

−

narzędzia traserskie,

−

narzędzia pomiarowe.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

Ćwiczenie 4

Wykonaj gięcie kątownika łebkowego zgodnie z otrzymanym rysunkiem.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) pobrać dokumentację od nauczyciela,

2) wybrać odpowiedni profil,

3) nanieść odpowiednie znaki traserskie zgodnie z rysunkiem,

4) przyrządy do gięcia,

5) wykonać gięcie,

6) dokonać samokontroli,

7) zgłosić nauczycielowi wykonanie ćwiczenia.

Wyposażenie stanowiska pracy:

−

dokumentacja technologiczna,

−

profile o różnych wymiarach i grubościach,

−

narzędzia traserskie,

−

maszyny i urządzenia do gięcia,

−

narzędzia pomiarowe.

4.4.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wymienić sposoby gięcia blach?

2) określić przeznaczenie walców?

3) wymienić sposób gięcia wykonywanego na prasach?

4) dokonać podziału urządzeń do gięcia profili?

5) dokonać podziału narzędzi do gięcia rur?

6) określić metody gięcia rur?

7) określić sposób gięcia rur na gorąco?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

5. SPRAWDZIAN OSIĄGNIĘĆ

INSTRUKCJA DLA UCZNIA

1. Przeczytaj uważnie instrukcję.

2. Podpisz imieniem i nazwiskiem kartę odpowiedzi.

3. Zapoznaj się z zestawem zadań testowych.

4. Udzielaj odpowiedzi na załączonej karcie odpowiedzi.

5. W przypadku odpowiedzi zbliżonych wybierz tę, która wydaje ci się najlepsza.

6. Pracuj samodzielnie, bo tylko wtedy będziesz miał satysfakcję z wykonanego zadania.

7. Kiedy udzielenie odpowiedzi będzie Ci sprawiało trudność, wtedy odłóż jego rozwiązanie

na później i wróć do niego, gdy zostanie Ci czas wolny.

8. Na rozwiązanie testu masz 45 minut.

Powodzenia!

ZESTAW ZADAŃ TESTOWYCH

1. Zgorzelina jest powłoką powstałą w wyniku

a) działania warunków atmosferycznych.

b) gwałtownego schładzania blachy.

c) walcowania na gorąco.

d) wyżarzania i walcowania na zimno.

2. Prostowanie blach na CWOB ma na celu

a) usunięcie naprężeń hartowniczych.

b) usunięcie nierówności na blachach, powstałych wskutek nierównomiernego stygnięcia

po walcowaniu i odkształceń powstałych w czasie transportu i przeładunku.

c) usunięciu wypaczeń powstałych podczas hartowania.

d) usunięciu wypaczeń powstałych podczas ulepszania cieplno-chemicznego.

3. Do przecinania ręcznego rur o małych średnicach stosujemy

a) ręczne piły łańcuchowe.

b) przecinaki rolkowe.

c) przecinak.

d) palnik propan-butanowy.

4. Wieża traserska na CWOB występuje podczas trasowania

a) klasycznego.

b) optycznego.

c) numerycznego.

d) wcale nie występuje.

5. W czasie sezonowania blach występuje:

a) naturalne oczyszczanie pod wpływem działania warunków atmosferycznych.

b) ustępowanie naprężeń.

c) naturalne prostowanie blachy.

d) zwiększenie naprężeń wewnętrznych blachy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

39

6. Przy uchwytach magnetycznych suwnicy bramowej najlepsze ułożenie blach na placu

składowym to

a) stosy.

b) stojaki.

c) sztaple.

d) sterty.

7. Do śrutowania używamy:

a) kulek stalowych o średnicy 1 mm.

b) drutu stalowego o średnicy 1 mm.

c) ziaren krzemienia o frakcji 1.

d) kulek stalowych o średnicy 0,15 mm.

8. Podgrzewanie blach na CWOB ma na celu

a) przygotowanie powierzchni blachy do odzendrzania.

b) usunięcie naprężeń powstałych podczas sezonowania.

c) usunięcie naprężeń walcowniczych.

d) przygotowanie blachy do malowania.

9. Podstawowym środkiem transportowym na CWOB jest

a) wózek samowyładowczy.

b) przenośnik taśmowy.

c) suwnica bramowa.

d) przenośnik rolkowy.

10. Na ręcznym urządzeniu do gięcia rur można wyginać rury do średnicy

a) 32 mm.

b) 25 mm.

c) 50 mm.

d) 45 mm.

11. Odkształcenia brzegów blach występują podczas cięcia

a) plazmą.

b) palnikiem.

c) gilotyną.

d) automatem spawalniczym.

12. Cięcie plazmą wykonuje się

a) w basenie z wodą.

b) specjalnych odizolowanych pomieszczeniach.

c) na ruszcie bezpośrednio w hali.

d) na wolnej przestrzeni.

13. Cięcie gazowe rur wykonujemy dla rur od średnicy

a) 200 mm.

b) 150 mm.

c) 100 mm.

d) 250 mm.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

40

14. Na bokserkach hydraulicznych wykonujemy gięcie

a) profili na gorąco.

b) blach do grubości 10 mm.

c) profili na zimno.

d) blach na gorąco do grubości 15 mm.

15. Podczas gięcia rur na gorąco rury wypełniamy je

a) piaskiem z dużym dodatkiem tlenków aluminium i tlenków żelaza.

b) piaskiem gruboziarnistym o średnicy ziaren 1–2 mm.

c) piaskiem drobnoziarnistym rzecznym.

d) żużlem wielkopiecowym.

16. Kryzowanie to

a) zaginanie krawędzi pod kątem 45

o

.

b) odsadzanie krawędzi.

c) wyginanie denników

d) zaginanie krawędzi pod kątem prostym

17. Prasy do blach służą do

a) gięcia w jednej płaszczyźnie.

b) wykonywania krzywizn o złożonych kształtach.

c) gięcia tylko określonych kształtów.

d) gięcia blach pod kątem prostym.

18. Dokładność cięcia mechanicznego blach na gilotynie wynosi

a) ± 1 mm.

b) ± 0,1 mm.

c) ± 1,5–2,0 mm.

d) ± 0,5 mm.

19. Wyżarzanie rur stalowych i miedzioniklowych o grubości ścianek powyżej 2,5 mm ma na

celu

a) usunięcie naprężeń wewnętrznych.

b) podniesienie plastyczności.

c) lepsze wykorzystanie sprzętu.

d) zwiększenie dokładności gięcia.

20. Sprawdzenie prawidłowości gięcia profilu wykonuje się poprzez

a) stopniowe gięcie i dokonywanie pomiarów.

b) stopniowe gięcie sprawdzanie za pomocą szablonu.

c) jednorazowe gięcie na szablonie.

d) wykorzystując numeryczne sterowanie giętarką.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

41

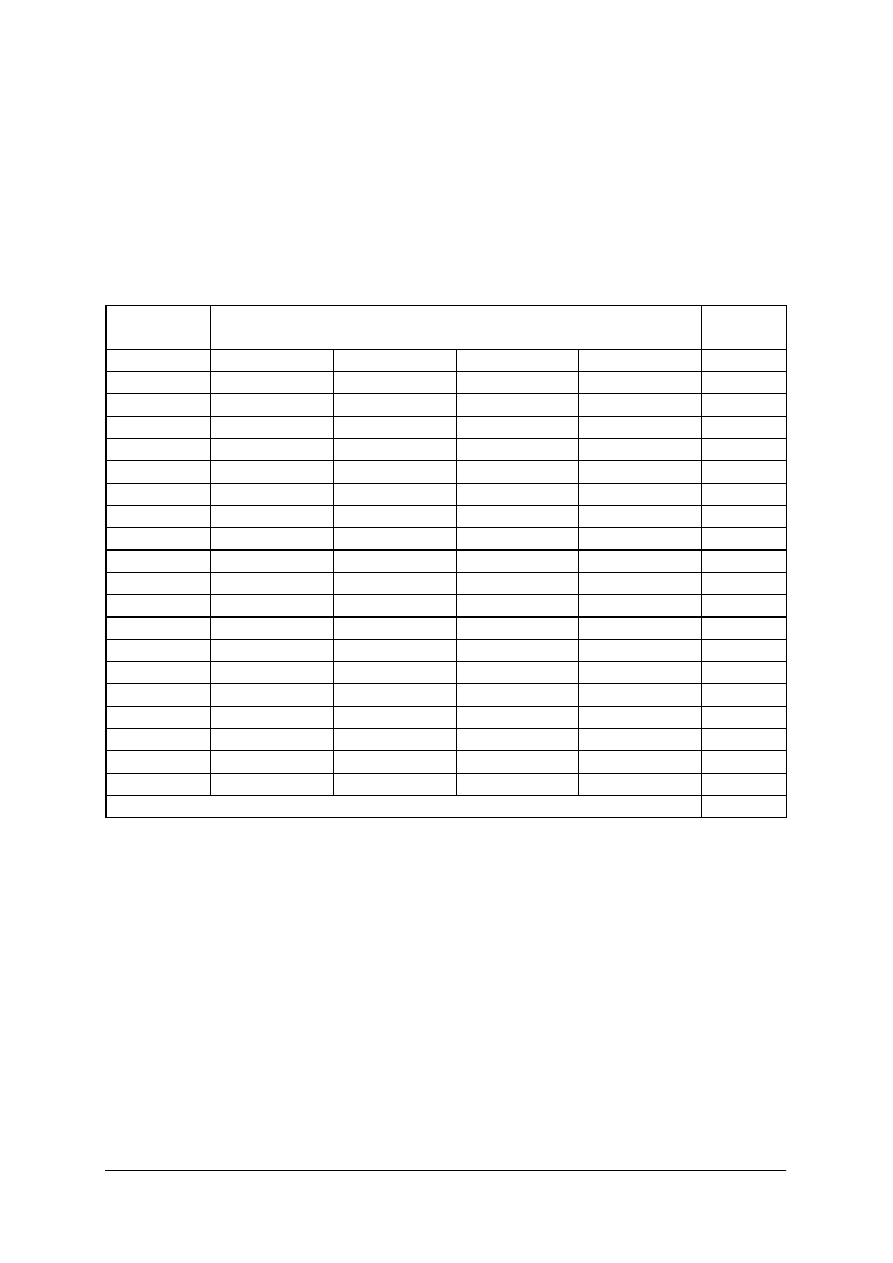

KARTA ODPOWIEDZI

Imię i nazwisko..........................................................................................

Wykonanie obróbki blach i profili

Zakreśl poprawną odpowiedź

.

Nr

zadania

Odpowiedź

Punkty

1

a

b

c

d

2

a

b

c

d

3

a

b

c

d

4

a

b

c

d

5

a

b

c

d

6

a

b

c

d

7

a

b

c

d

8

a

b

c

d

9

a

b

c

d

10

a

b

c

d

11

a

b

c

d

12

a

b

c

d

13

a

b

c

d

14

a

b

c

d

15

a

b

c

d

16

a

b

c

d

17

a

b

c

d

18

a

b

c

d

19

a

b

c

d

20

a

b

c

d

Razem:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

42

6. LITERATURA

1. Doerffer J.: Technologia budowy kadłubów okrętowych. Wydawnictwo Morskie,

Gdańsk 1969

2. Doerffer J.: Technologia remontu kadłubów okrętowych. Wydawnictwo Morskie,

Gdańsk 1966

3. Palasik L.: Monter kadłubowy. Wydawnictwo Morskie, Gdańsk 1969

4. Szarejko J.: Poradnik ślusarza okrętowego. Wydawnictwo Morskie, Gdańsk 1977

5. Szarejko J. Roguski R.: Zarys budowy okrętów. Wydawnictwo Morskie, Gdańsk 1974

6. Instrukcje stoczniowe

7. Szarejko J. Technologia rurociągów okrętowych. Wydawnictwo Morskie, Gdańsk 1968

Wyszukiwarka

Podobne podstrony:

monter kadlubow okretowych 721[02] z1 04 n

monter kadlubow okretowych 721[02] z1 02 n

monter kadlubow okretowych 721[02] z1 06 n

monter kadlubow okretowych 721[02] z1 01 u

monter kadlubow okretowych 721[02] z1 03 u

monter kadlubow okretowych 721[02] z1 06 u

monter kadlubow okretowych 721[02] z1 05 u

monter kadlubow okretowych 721[02] z1 02 u

monter kadlubow okretowych 721[02] z1 03 n

monter kadlubow okretowych 721[02] z1 05 n

monter kadlubow okretowych 721[02] z1 04 u

monter kadlubow okretowych 721[02] z1 01 n

monter kadlubow okretowych 721[02] z1 04 n

monter kadlubow okretowych 721[02] z1 05 u

monter kadlubow okretowych 721[02] z1 04 u

monter kadlubow okretowych 721[02] z1 01 u

monter kadlubow okretowych 721[02] z1 05 n

więcej podobnych podstron