„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Henryk Stańczyk

Montowanie elementów zbrojenia kadłuba

721[02].Z1.05

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Wojciech Giemza

mgr inż. Bożena Kuligowska

Opracowanie redakcyjne:

mgr inż. Henryk Stańczyk

Konsultacja:

mgr inż. Andrzej Zych

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 721[02].Z1.05

„Montowanie elementów zbrojenia kadłuba”, zawartego w programie nauczania dla zawodu

monter kadłubów okrętowych.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

4

3. Cele kształcenia

5

4. Materiał nauczania

6

4.1. Proces technologiczny wyposażania statku

6

4.1.1. Materiał nauczania

6

4.1.2. Pytania sprawdzające

10

4.1.3. Ćwiczenia

10

4.1.4. Sprawdzian postępów

11

4.2. Elementy ślusarskiego wyposażenia kadłuba statku

13

4.2.1. Materiał nauczania

13

4.2.2. Pytania sprawdzające

29

4.2.3. Ćwiczenia

30

4.2.4. Sprawdzian postępów

32

4.3. Montaż ślusarskiego wyposażenia kadłuba statku

33

4.3.1. Materiał nauczania

33

4.3.2. Pytania sprawdzające

42

4.3.3. Ćwiczenia

42

4.3.4. Sprawdzian postępów

45

5. Sprawdzian osiągnięć

46

6. Literatura

51

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy o elementach zbrojenia

i wyposażenia kadłuba, a także procesach technologicznych montażu tego wyposażenia

w różnych etapach budowy statku.

W poradniku znajdziesz:

–

wymagania wstępne – wykaz umiejętności, jakie powinieneś mieć już ukształtowane,

abyś bez problemów mógł korzystać z poradnika,

–

cele kształcenia – wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

–

materiał nauczania – wiadomości teoretyczne niezbędne do opanowania treści jednostki

modułowej, które powinieneś pogłębić korzystając z literatury uzupełniającej,

–

zestaw pytań, abyś mógł sprawdzić, czy już opanowałeś określone treści,

–

ćwiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

–

sprawdzian postępów,

–

sprawdzian osiągnięć, przykładowy zestaw zadań. Zaliczenie testu potwierdzi

opanowanie materiału całej jednostki modułowej,

–

literaturę uzupełniającą.

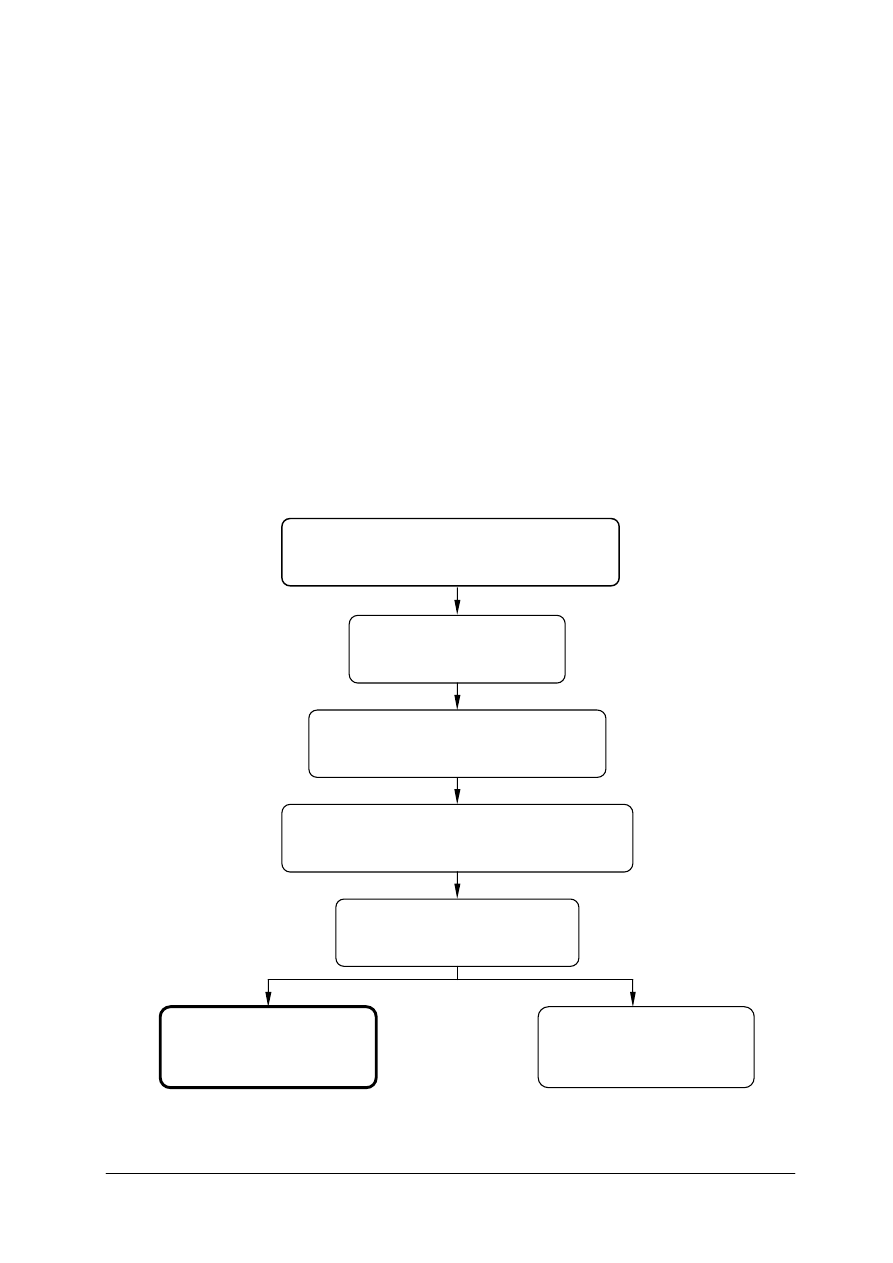

Schemat układu jednostek modułowych

721[02].Z1

Technologia budowy kadłuba okrętowego

721[02].Z1.01

Trasowanie blach i profili

721[02].Z1.02

Wykonywanie obróbki blach i profili

721[02].Z1.03

Wykonywanie prefabrykacji sekcji kadłuba

721[02].Z1.04

Montowanie kadłuba statku

721[02].Z1.05

Montowanie elementów

zbrojenia kadłuba

721[02].Z1.06

Przygotowanie statku

i pochylni do wodowania

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

stosować terminologię z zakresu konstrukcji i technologii budowy kadłuba statku,

−

posługiwać się normami, dokumentacją technologiczną, rysunkami konstrukcyjnymi

kadłuba okrętowego,

−

wykonywać szkice prostych elementów okrętowych,

−

identyfikować ogólne i lokalne linie oraz płaszczyzny bazowe kadłuba,

−

posługiwać się podstawowym sprzętem pomiarowym podczas prefabrykacji i montażu

okrętowych konstrukcji kadłubowych,

−

posługiwać się urządzeniami, przyrządami, narzędziami i pomocniczym oprzyrządowaniem

monterskim, w tym narzędziami pneumatycznymi, magnetycznymi i hydraulicznymi,

−

posługiwać się podstawowym sprzętem spawalniczym do cięcia i sczepiania,

−

wykonywać obróbkę blach i profili,

−

posługiwać się elementarnym sprzętem do prostowania cieplnego i oprzyrządowaniem

pomocniczym,

−

charakteryzować właściwości technologiczne podstawowych materiałów kadłubowych,

−

przestrzegać przepisów bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej oraz

ochrony środowiska,

−

organizować stanowisko pracy zgodnie z wymaganiami ergonomii,

−

udzielać pierwszej pomocy poszkodowanym w wypadkach przy pracy,

−

komunikować się z uczestnikami procesu pracy,

−

przestrzegać przepisów kodeksu pracy dotyczących praw i obowiązków pracownika

i pracodawcy,

−

przestrzegać przepisów prawa dotyczących wykonywanych zadań zawodowych,

−

korzystać z różnych źródeł informacji.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

–

określić etapy procesu technologicznego wyposażenia statku,

–

scharakteryzować elementy ślusarskiego wyposażenia kadłuba,

–

ustalić kolejność operacji montażu ślusarskiego wyposażenia kadłuba,

–

wykonać montaż zamocowania mechanizmów,

–

wykonać montaż gretingów,

–

wykonać montaż schodni,

–

wykonać montaż systemów rurociągowych,

–

posłużyć się dokumentacją montażu ślusarskiego wyposażenia kadłuba,

–

zastosować przepisy bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej

i ochrony środowiska podczas montowania elementów zbrojenia kadłuba statku.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

4. MATERIAŁ NAUCZANIA

4.1. Proces technologiczny wyposażania statku

4.1.1. Materiał nauczania

Ogólne wiadomości o procesie technologicznym wyposażania statku

Proces technologiczny wyposażania jest częścią całego procesu produkcyjnego budowy

statku, podczas której montuje się w kadłubie ogromną liczbę elementów i urządzeń, zarówno

wykonywanych we własnym zakresie przez stocznię, jak i dostarczanych przez kooperantów.

Do wyposażenia statku należą na przykład:

– instalacja napędowa,

– instalacja elektryczna,

– urządzenia radionawigacyjne,

– aparatura elektroniczna, pomiarowa i sterująca,

– maszyny pokładowe (wciągarki, siłowniki, maszyny i urządzenia sterowe),

– urządzenia mieszkalne, gospodarcze i służbowe,

– urządzenia chłodnicze,

– urządzenia statków specjalnych, badawczych i przemysłowych,

– wyposażenie kadłuba okrętowego, w skład którego wchodzą instalacje rurociągowe

(z wyjątkiem obsługujących instalację napędową), urządzenia kotwiczne, cumownicze,

przeładunkowe i ratunkowe, instalacje wentylacji, ogrzewania i klimatyzacji, zamknięcia

luków ładunkowych i innych otworów na statku, ochrona pożarowa, a także szereg

drobniejszych elementów.

Przedstawiony wyżej podział jest oczywiście umowny, gdyż często poszczególne

elementy są wspólne dla urządzeń z kilku różnych grup [12]. Dość często stosuje się jeszcze

bardziej ogólny podział wyposażenia, na: maszynowe, pokładowe i pozostałe.

Normalizacja wyposażenia kadłuba

Uwaga: Podrozdziały: Normalizacja oraz Projektowanie wyposażenia kadłuba

wykraczają poza program nauczania. Dodano je w poradniku po to, abyś miał ogólną

orientację o przepisach które musi spełniać wyposażenie statku, a także w jakich rodzajach

projektów ono się znajduje. W związku z tym, zagadnień tych nie uwzględniono w pytaniach

sprawdzających, ćwiczeniach i sprawdzianie postępów.

Wśród poszczególnych urządzeń i instalacji wyposażenia kadłuba okrętu można

rozróżnić takie, które muszą być projektowane i budowane ściśle wg prawideł konwencji

międzynarodowych i przepisów instytucji klasyfikacyjnych (np. urządzenia kotwiczne,

ratunkowe, instalacje zęzowe itp.), oraz inne, w stosunku do których pozostawia się więcej

swobody konstruktorowi, a przepisy dotyczą tylko niektórych elementów danego urządzenia

(np. wentylacja, ogrzewanie, wyposażenie wnętrz itp.). Armator lub konstruktor mogą

wówczas dokonywać w szerokim zakresie wyboru i decydować o zastosowaniu danego typu

czy konstrukcji.

Do przepisów dotyczących wyposażenia kadłuba należą:

– Międzynarodowa konwencja o bezpieczeństwie życia na morzu, zwana Konwencją

SOLAS 1974/78 (w stosunku do wyposażenia ratunkowego, pożarowego, zamknięć

otworów oraz instalacji zęzowych),

– Zalecenia i poprawki do tej konwencji wprowadzone przez Międzyrządową Morską

Organizację Doradczą IMCO (w stosunku do wyposażenia ratunkowego i pożarowego),

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

– Międzynarodowa konwencja o liniach ładunkowych Londyn 1966 (w stosunku do

zamknięć otworów),

– Międzynarodowa konwencja o zapobieganiu zanieczyszczaniu morza przez statki, zwana

Konwencją MARPOL 1973/78 (w zakresie instalacji zęzowych, postępowania

z zanieczyszczeniami ropopochodnymi, śmieciami itp., pochodzącymi ze statków),

– Konwencja o zapobieganiu zderzeniom COLREG 1972 (regulacje w stosunku do

oświetlenia i sygnałów dźwiękowych statku),

– przepisy instytucji klasyfikacyjnych dotyczące instalacji rurociągów zęzowych,

balastowych, wodnych, sanitarnych, ładunkowych na zbiornikowcach, urządzeń

kotwicznych, cumowniczych, przeładunkowych, ratunkowych, holowniczych i zamknięć

otworów, a także częściowo wentylacji i ogrzewania,

– przepisy administracji morskiej dotyczące wyposażenia ratunkowego, wyposażenia

wnętrz, warunków BHP, warunków sanitarnych itp.,

– odrębne przepisy dla statków śródlądowych wydawane przez niektóre instytucje

klasyfikacyjne (w Polsce przez Polski Rejestr Statków), odpowiadające specyfice dróg

wodnych śródlądowych w danym kraju,

– szeregu elementów i urządzeń wyposażenia kadłuba dotyczą normy państwowe (w Polsce

PN) i normy branżowe (BN). Niektóre normy dotyczące elementów wyposażenia

okrętowego muszą uwzględniać zalecenia Międzynarodowej Organizacji Normalizacyjnej

ISO, która koordynuje prace normalizacyjne w skali ogólnoświatowej,

– oprócz norm państwowych i branżowych pewne elementy są objęte normami

zakładowymi (ZN i N) oznaczanymi wg określonego schematu, np.: N9 – Stocznia

Szczecińska; N6 – Stocznia Gdańska, N8 – Stocznia Gdyńska, a powtarzające się na

wielu statkach konstrukcje opracowywane są w formie rysunków normowanych,

– niezwykle szeroki asortyment materiałów, elementów i urządzeń stosowanych przy

budowie okrętów, a zwłaszcza budowie ich wyposażenia, ujęty jest dla ułatwienia

projektowania i budowy w opracowywanych przez przemysł okrętowy tak zwanych

wykazach unifikacyjnych i typizacyjnych, które zawierają informacje oparte na normach,

rysunkach normowanych oraz katalogach [12].

Projektowanie wyposażenia kadłuba

Opracowanie dokumentacji projektowej i konstrukcyjnej wyposażenia kadłubowego

podlega tym samym zasadom, które obowiązują w stosunku do innych elementów statku.

1) Projekt wstępny – zawiera ogólną koncepcję wyposażenia i stanowi podstawę do

uzgodnienia tych koncepcji z armatorem, jak również umożliwia wstępne opracowanie

kosztorysowe,

2) Projekt techniczny – zawiera dokumentację potrzebną do zatwierdzenia konstrukcji przez

instytucję klasyfikacyjną oraz przez władze administracji morskiej (Urząd Morski,

Inspekcję Pracy, Stację Sanitarno-Epidemiologiczną itp.). Zakres dokumentacji

klasyfikacyjnej podlegającej zatwierdzeniu w Polskim Rejestrze Statków określają

szczegółowo „Zasady klasyfikacji PRS” w odniesieniu do każdego urządzenia czy

instalacji. Projekt techniczny zawiera potrzebne obliczenia oraz umożliwia dokonanie

przez stocznię zamówienia elementów i urządzeń, a także wykonanie pełnego kosztorysu

budowy. Jest on podstawą do wykonania projektu roboczego,

3) Projekt roboczy – stanowi pełną dokumentację konstrukcyjną i wykonawczą, umożliwia

sporządzenie szczegółowych zestawień materiałowych oraz wykonanie i montaż

wyposażenia na statku [12].

Uzupełnienie projektu roboczego stanowią obowiązujące w stoczni tzw. standardy

budowy i wyposażania kadłuba, katalogi typowych węzłów konstrukcyjnych i dokumentacja

technologiczna, np. karty technologii spawania, czy instrukcje technologiczne montażu

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

wyposażenia, przedstawiające szczegółowo sposób wykonawstwa poszczególnych prac

wyposażeniowych. Po zakończeniu budowy na statek przekazuje się dokumentację zdawczą,

która jest wykorzystywana podczas eksploatacji, np. podczas prac remontowych

wyposażenia.

Etapy procesu technologicznego wyposażania statku

W celu maksymalnego skrócenia czasu budowy statku w coraz większym stopniu kładzie

się nacisk na to, aby montaż elementów wyposażeniowych odbywał się równolegle z budową

kadłuba we wszystkich jej etapach. W związku z tym można wyodrębnić trzy zasadnicze

etapy wyposażania statku:

1) Zbrojenie i wyposażanie w fazie prefabrykacji,

2) Wyposażanie podczas montażu kadłuba na pochylni,

3) Wyposażanie kadłuba po wodowaniu.

Zbrojenie i wyposażanie w fazie prefabrykacji

Zbrojeniem nazywamy montaż elementów wyposażenia w sekcjach kadłuba. Montaż ten

jest wykonywany w warunkach warsztatowych przez brygady montujące sekcje. Prace

związane z ze zbrojeniem i montażem sekcji stanowią jeden zespół technologiczny. Pojęcie

zbrojenia zawęża się wyłącznie do sekcji z pominięciem bloków kadłuba. W związku z tym

proces montażu elementów wyposażenia w bloku nazywa się wyposażaniem bloku, a nie

zbrojeniem.

Zbrojenie wykonują monterzy kadłubowi. W związku z tym zakres zbrojenia sprowadza

się do elementów, których montaż nie wymaga dodatkowych operacji i umiejętności ponad te,

które normalnie wchodzą w zakres umiejętności montera kadłubowego. Elementami tymi

będą: wszelkiego rodzaju uchwyty, zamocowania, wzmocnienia, przejścia itp., łączone

z sekcją przy pomocy spawania lub śrub. Montaż rur, kabli, aparatury itp., nie wchodzi

w zakres zbrojenia. Wynika to stąd, że ok. 70 do 80 % czasu związanego z tym montażem

zużywa się na wyznaczenie tras i położeń oraz zamocowanie elementów podtrzymujących lub

prowadzących systemy wyposażeniowe, a zaledwie 20 do 30 % na ułożenie samego systemu,

to jest rurociągów czy kabli. Poza tym montaż tych instalacji w sekcjach wymagałby

dzielenia ich na odcinki odpowiadające wymiarom sekcji oraz łączenia w trakcie montażu

kadłuba, a poza tym byłoby konieczne wprowadzenie na halę prefabrykacji wielu

pracowników wydziałów wyposażeniowych. W efekcie cały proces byłby nieuzasadniony

ekonomicznie.

Nowoczesny proces technologiczny wyposażania zaczyna się już w fazie obróbki blach

i profili, gdyż znaczną liczbę otworów dla przejść grodziowych czy kabli wypala się właśnie

w trakcie tej obróbki.

W ramach prefabrykacji wstępnej spawa się szereg wzmocnień otworów, klamer

i uchwytów kablowych lub rurowych, a na sekcjach płatowych montuje się przejścia

grodziowe, włazy, fundamenty itp. W sekcjach zespołowych (przestrzennych) wstawia się

częściowo rurociągi, drabiny, drzwi wodoszczelne itd., a bloki wyposaża się niemal

całkowicie. Prace wyposażeniowe są wykonywane w warsztacie w bardziej dogodnych

warunkach niż na pochylni. Transport materiałów i dostęp do poszczególnych sekcji jest

łatwiejszy, warunki atmosferyczne nie utrudniają pracy, koszty realizacji są znacznie niższe,

a prace mogą być dokładniej wykonane aniżeli np. na statku zwodowanym stojącym przy

nabrzeżu.

Dokumentacja zbrojenia i wyposażania oraz związana z nią dokumentacja materiałowa,

musi być bardzo starannie opracowana przez biuro technologiczne, na podstawie planu

zbrojenia i wyposażania. Elementy wchodzące w skład jednego węzła konstrukcyjnego

wyposażenia są montowane w różnych etapach budowy statku, co musi być uwzględnione

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

w dokumentacji konstrukcyjnej, opracowanej dla poszczególnych etapów. Podobnie

i materiały będą zapotrzebowywane w różnych etapach i stąd będzie wynikała konieczność

odpowiedniego podziału materiałów. Powoduje to niewątpliwie utrudnienia w kooperacji,

niemniej jednak daje niewspółmiernie duże korzyści produkcyjne [2].

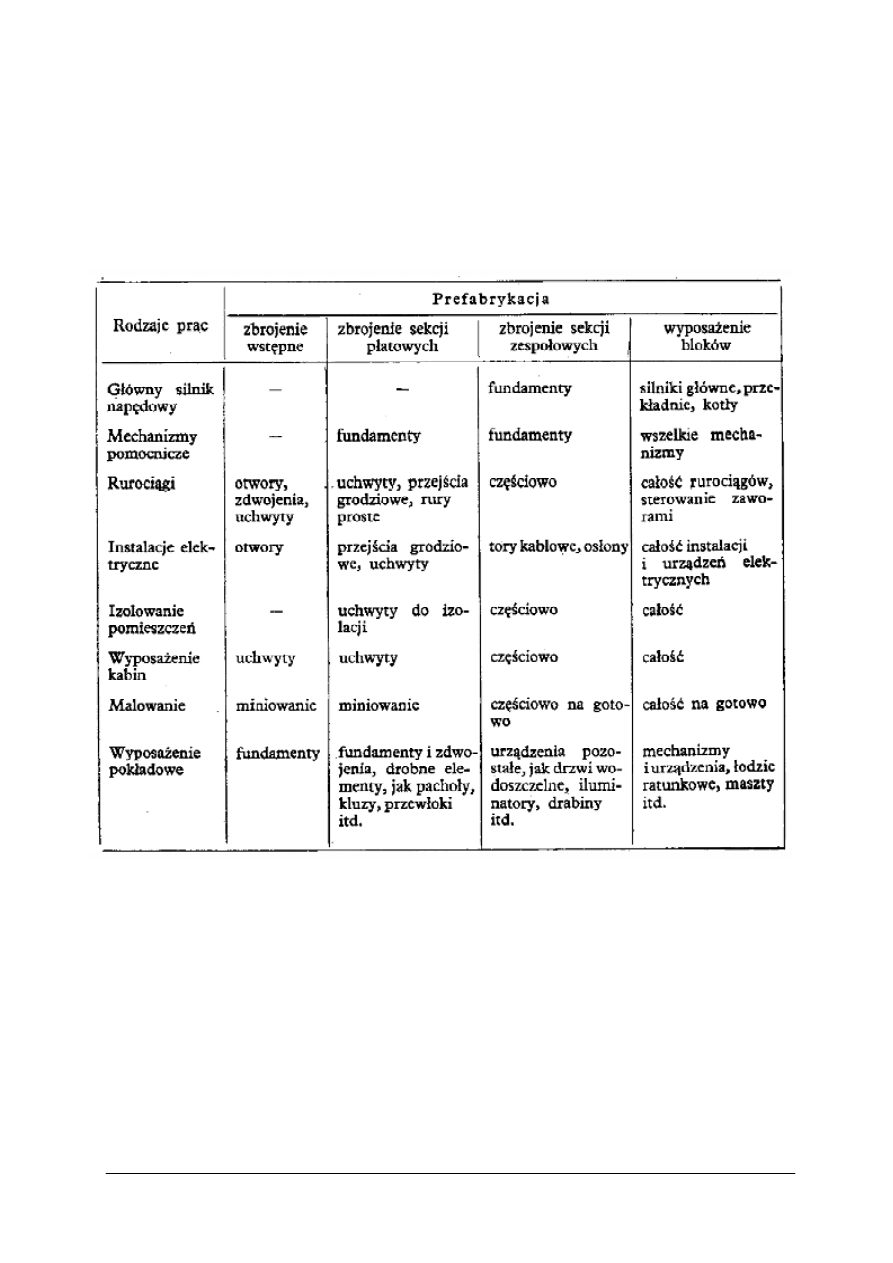

W tablicy 1 podano podział prac wyposażeniowych między poszczególne etapy

prefabrykacji.

Tablica 1. Podział zbrojenia i wyposażenia między poszczególne etapy prefabrykacji [2]

Wyposażanie podczas montażu kadłuba na pochylni (w doku)

Po połączeniu sekcji na pochylni (w doku) podczas montażu kadłuba pozostaje do

wykonania stosunkowo niewiele prac wyposażeniowych i są to prace przede wszystkim

w rejonie łączeń bloków. W niektórych przypadkach stanowią one do 10 % całkowitej

pracochłonności gotowego statku. Dzięki tej zmianie procesu technologicznego statki mogą

być prawie całkowicie wyposażane na pochylni (w doku), a nawet, o ile na to czas pozwala,

można przeprowadzić znaczną ilość prób zdawczo-odbiorczych przed wodowaniem statku.

Przerzucenie części prac wyposażeniowych ze stanowiska przy nabrzeżu na pochylnie (doki)

i do hali prefabrykacyjnej, pozwala na poważne skrócenie cyklu budowy statku oraz

obniżenie kosztów robocizny, przy znacznym podniesieniu jakości wykonania [2].

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Typowymi pracami wyposażeniowymi wykonywanymi na pochylni są:

–

trasowanie i ewentualne uzupełnianie brakującego zbrojenia (którego nie zamontowano

jeszcze w sekcjach i blokach) oraz konserwacja konstrukcji kadłuba,

–

montaż i spawanie metalowych elementów wyposażeniowych które powinny być

zainstalowane na statku przed położeniem izolacji w pomieszczeniach i przed pracami

stolarskimi,

–

montaż napędu głównego oraz mechanizmów i urządzeń siłowni,

–

montaż wentylacji, rurociągów, kabli głównych itp.,

–

próby szczelności tych rurociągów, które w kolejnych fazach wyposażania zostaną

przykryte izolacją lub szalunkiem [9].

Wyposażanie kadłuba po wodowaniu (przy nabrzeżu)

Jak wspomniano wcześniej ogólną tendencją w światowym okrętownictwie jest dążenie

do tego, aby ta faza wyposażania była ograniczona do niezbędnego minimum i obejmowała

tylko te prace których nie można było wykonać w trakcie prefabrykacji i montażu kadłuba na

pochylni (w doku). Pracami wyposażeniowymi wykonywanymi przy nabrzeżu po wodowaniu

kadłuba, są np.:

–

prace izolacyjno-stolarskie,

–

montaż instalacji sanitarnych i elektrycznych wewnątrz pomieszczeń na szalunku,

–

montaż wyposażenia wnętrz pomieszczeń,

–

prace konserwacyjno-malarskie,

–

montaż wyposażenia pomieszczeń po ich pomalowaniu, np. mebli, sprzętów itp.,

–

próby urządzeń w działaniu oraz wykańczanie i zdawanie poszczególnych węzłów

konstrukcyjnych i pomieszczeń statku,

–

prace po próbach, przegląd rewizyjny urządzeń i mechanizmów,

–

końcowe wyposażanie statku w drobne elementy, inwentarz i części zamienne,

–

prace wykończeniowe, ostateczne malowanie statku i przygotowanie go do przejęcia

przez armatora [9].

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie elementy i urządzenia należą do wyposażenia statku?

2. Jaki jest ogólny podział wyposażenia?

3. Jakie są zasadnicze etapy wyposażania statku?

4. Jakie prace nazywamy zbrojeniem?

5. Jakie prace zbrojeniowe wykonuje się podczas prefabrykacji wstępnej?

6. Jakie prace wyposażeniowe wykonuje się podczas prefabrykacji sekcji?

7. Jakie prace wyposażeniowe wykonuje się podczas montażu kadłuba na pochylni?

8. Jakie prace wyposażeniowe wykonuje się po wodowaniu statku?

4.1.3. Ćwiczenia

Ćwiczenie 1

Podaj przykłady wyposażenia maszynowego i pokładowego wypełniając poniższą tabelę.

Wyposażenie

Pokładowe

Maszynowe

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiałach dydaktycznych informacje na temat wyposażenia statku,

2) wykonać wykaz wyposażenia i dokonać jego podziału na wyposażenie pokładowe

i maszynowe,

3) uzupełnić kolumny tabeli zgodnie z poleceniem wydłużając ją wg potrzeb,

4) porównać swoje wyniki z tabelami kolegów.

Wyposażenie stanowiska pracy:

−

literatura z rozdziału 6.

Ćwiczenie 2

Określ etapy procesu technologicznego wyposażania statku i rodzaj prac odpowiadający

tym etapom, uzupełniając poniższą tabelę.

ETAP ZBROJENIA LUB WYPOSAŻANIA

RODZAJ PRAC

Obróbka blach

Montaż mebli po malowaniu pomieszczeń

Montaż wentylacji

Wyposażanie w inwentarz i części zamienne

Montaż fundamentów i drabin

Montaż łodzi ratunkowych

Montaż silnika głównego

Montaż uchwytów rurarskich i kablowych

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) w oparciu poradnik i literaturę uzupełniającą przypomnieć sobie zasadnicze etapy

wyposażania statku,

2) wykonać wykazy prac wykonywanych w ramach poszczególnych etapów,

3) uzupełnić lewą i prawą kolumnę tabeli zgodnie z poleceniem,

4) porównać swoje wyniki z rozwiązaniami kolegów.

Wyposażenie stanowiska pracy:

−

przybory do pisania,

−

literatura z rozdziału 6.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) rozróżnić pojęcia: zbrojenie i wyposażanie?

2) rozróżnić wyposażenie pokładowe statku?

3) rozróżnić wyposażenie maszynowe statku?

4) rozróżnić etapy wyposażania statku?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

5) określić rodzaj prac zbrojeniowych wykonywanych przy obróbce

blach?

6) określić rodzaj prac wyposażeniowych wykonywanych podczas

prefabrykacji sekcji?

7) określić rodzaj prac wyposażeniowych wykonywanych podczas

montażu kadłuba na pochylni (w doku)?

8) określić rodzaj prac wyposażeniowych wykonywanych po

wodowaniu statku?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

4.2. Elementy ślusarskiego wyposażenia kadłuba statku

4.2.1. Materiał nauczania

Jak wspomniano w poprzednim rozdziale wyposażenie kadłuba statku obejmuje ogromną

liczbę urządzeń, mechanizmów, sprzętu, instalacji itp., rozmieszczonych w siłowni, na

pokładzie, nadbudówce i innych pomieszczeniach. W niniejszym poradniku zostaną ogólnie

scharakteryzowane tylko niektóre elementy wyposażenia ślusarskiego kadłuba statku, których

montażem zajmują się monterzy kadłubowi, takie jak: fundamenty, gretingi i podłogi,

schodnie, systemy rurociągowe, anody cynkowe i uchwyty na kadłubie statku.

Fundamenty

Fundament jest konstrukcją przestrzenną wykonywaną z blach i profili, na której montuje

się urządzenia siłowniane, pokładowe itp. Większość urządzeń stanowiących wyposażenie

współczesnego statku jest dostarczana do stoczni przez firmy kooperujące wraz

z fundamentami, do których urządzenie przykręcone jest za pomocą śrub fundamentowych.

Między fundamentem a urządzeniem producent montuje podkładki wyrównawcze. W tym

przypadku rola pracowników stoczni montujących wyposażenie ogranicza się do dokładnego

ustawienia urządzeń zgodnie z dokumentacją, wytrasowania i odpalenia naddatków

fundamentu, przyspawania go do dna lub pokładu, oraz przy większych obciążeniach

przyspawania wzmocnień podpokładowych, jak np. pod fundamentem wciągarki kotwicznej.

Wyjątek w tym zakresie stanowi fundament silnika głównego. Fundament ten stocznia

prefabrykuje we własnym zakresie, jak inne sekcje kadłuba. Wynika to z gabarytów tego

elementu oraz faktu, że grubość podkładek między silnikiem a fundamentem można określić

dopiero po wycentrowaniu silnika głównego do linii wałów.

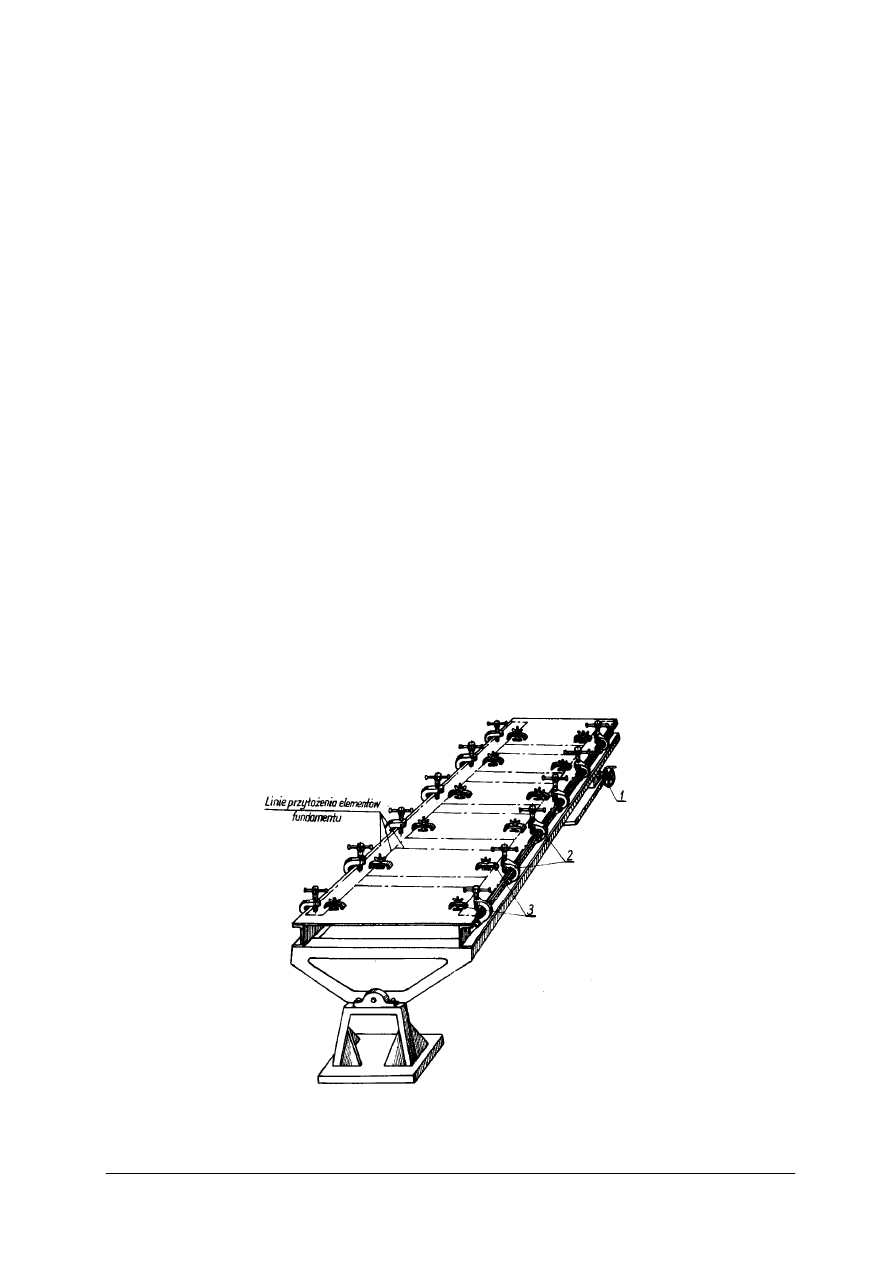

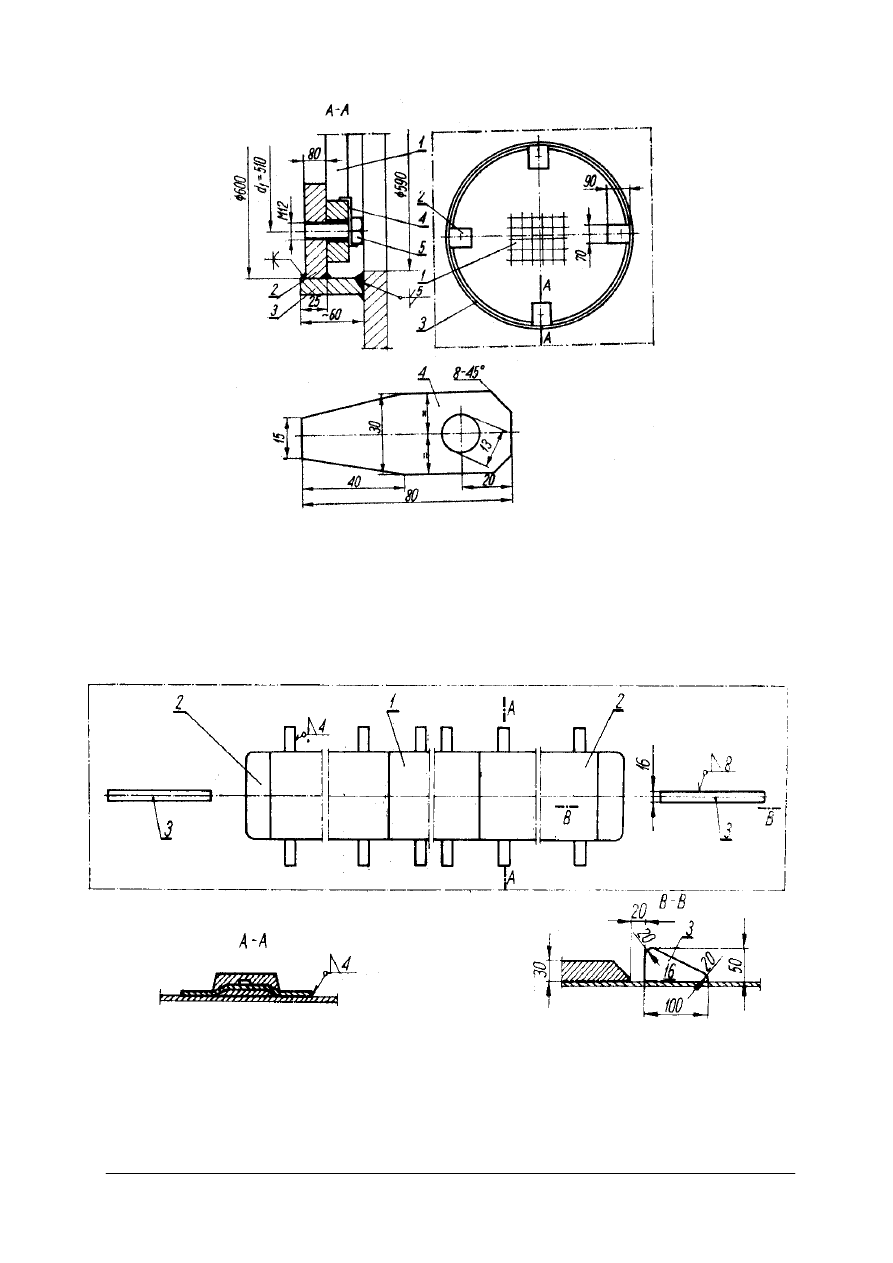

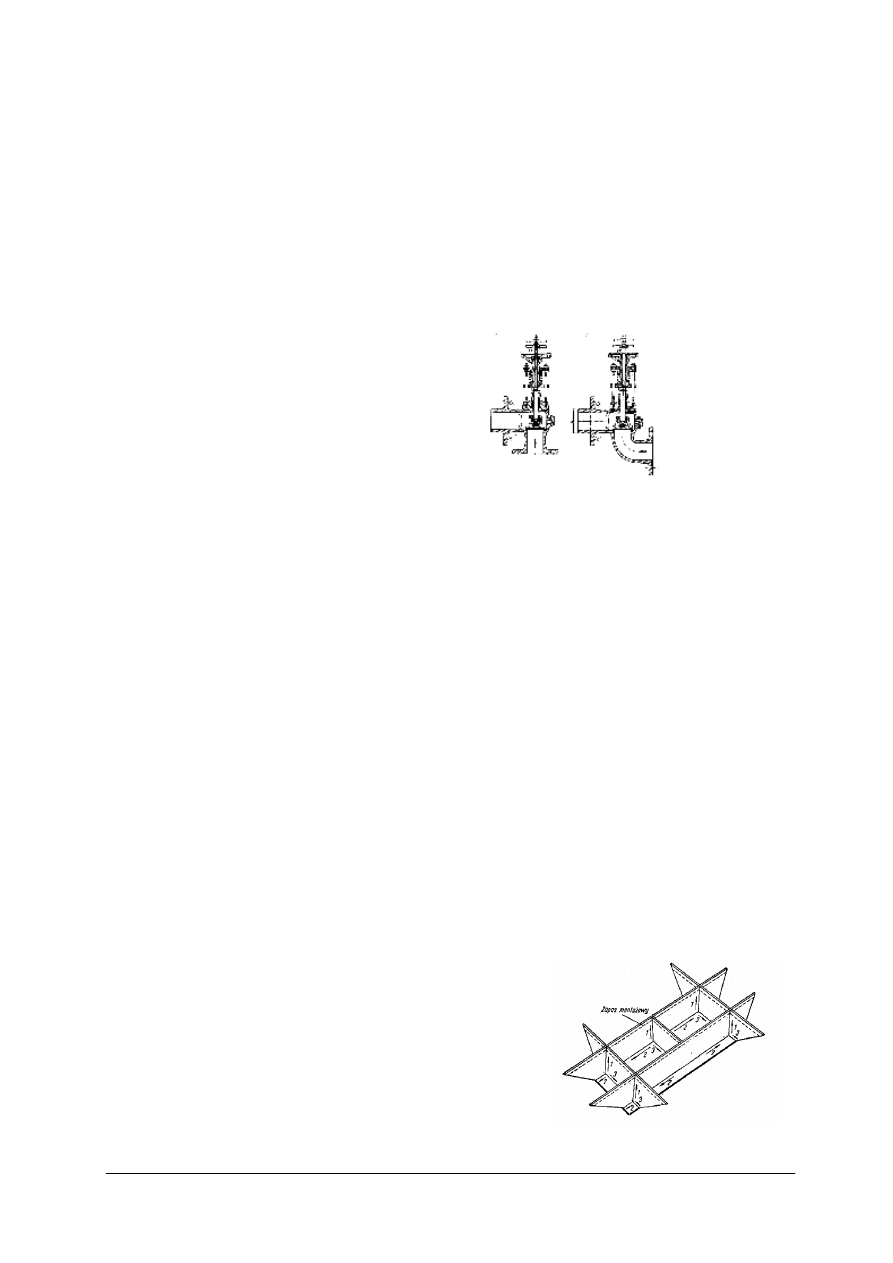

Fundament silnika głównego prefabrykuje się na płycie montażowej, w łożu lub

oprzyrządowaniu (obrotowym stole) prefabrykacyjnym. Przykład oprzyrządowania pokazano

na rysunku 1.

Rys. 1. Stół do prefabrykacji fundamentów: 1 – mechanizm do pochylenia stołu,

2 i 3 – przyciski do mocowania płyt fundamentowych [7]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

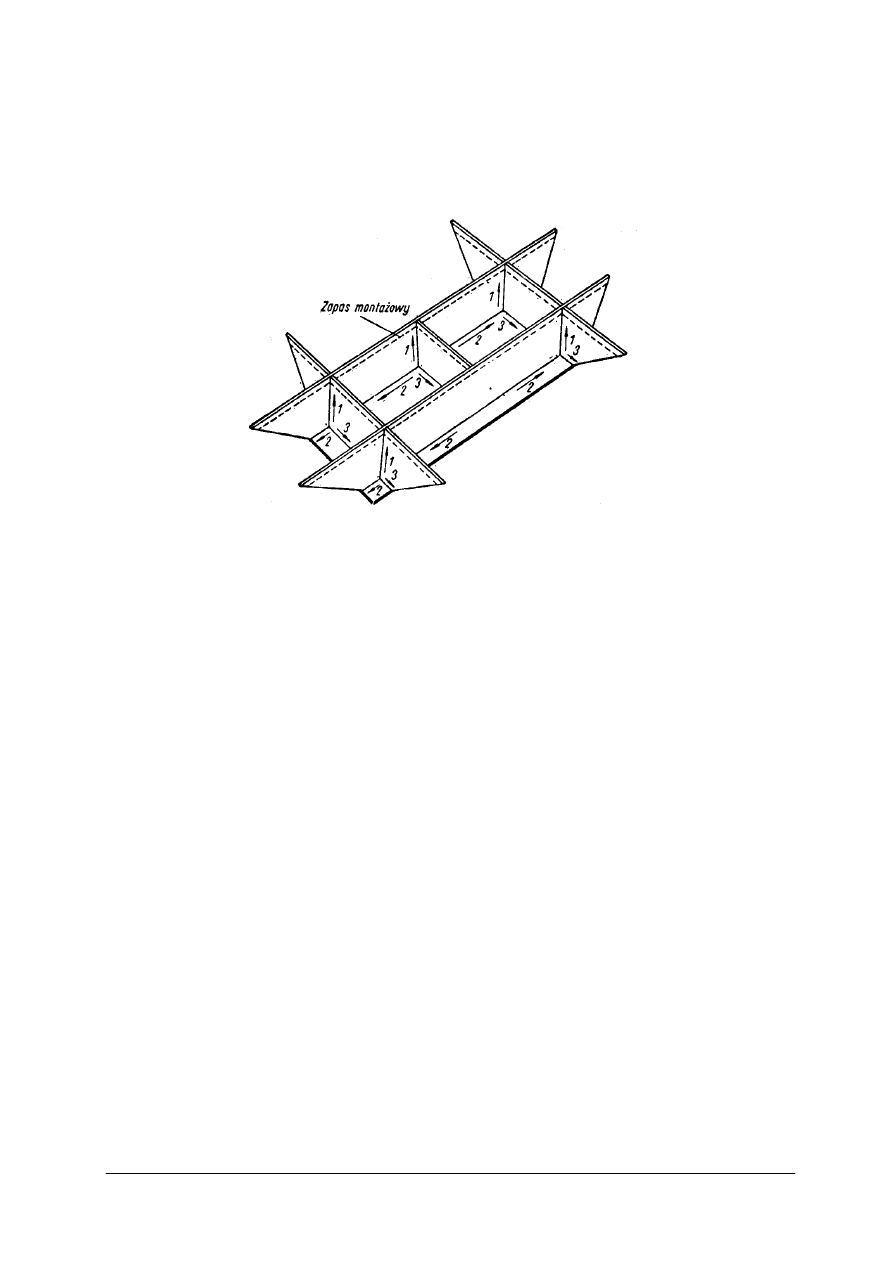

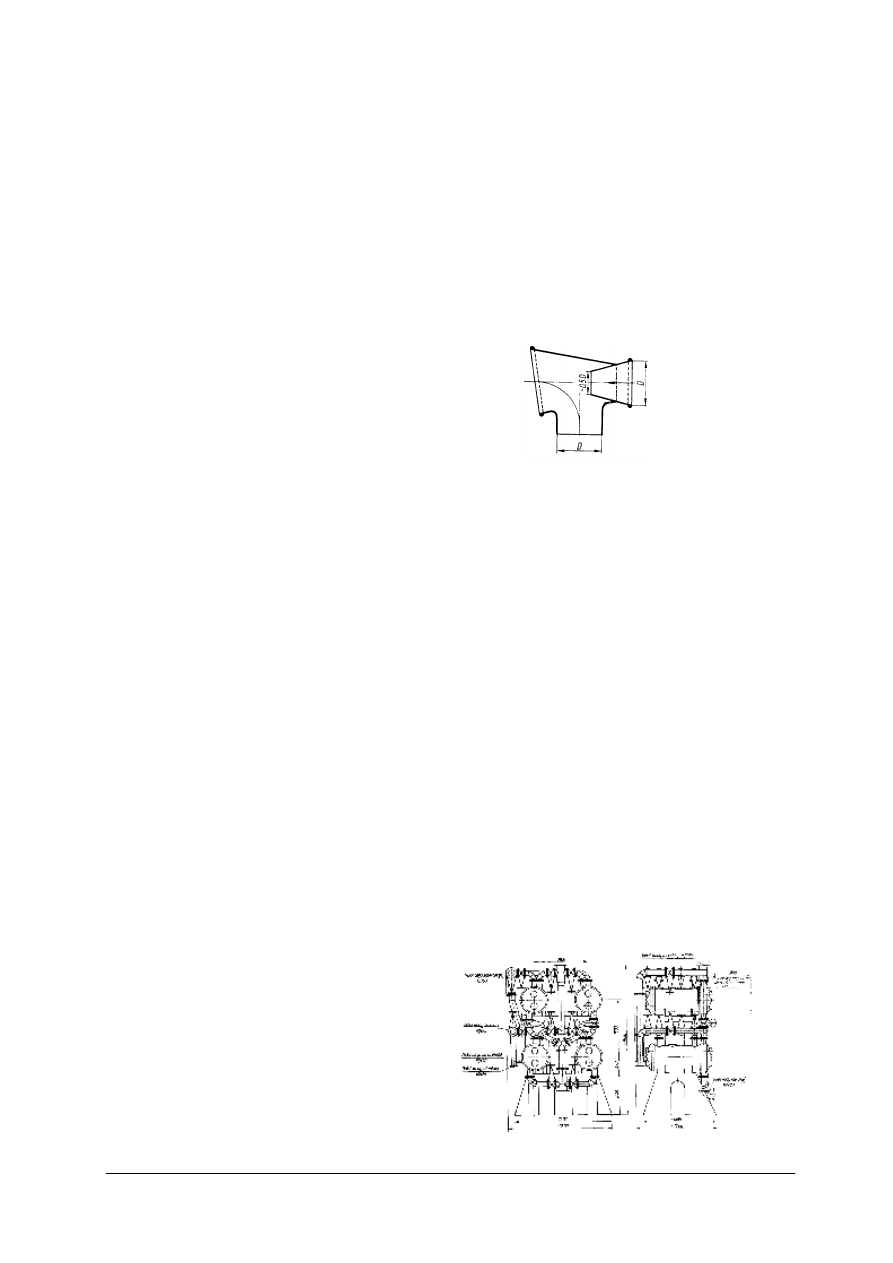

Na łożu (oprzyrządowaniu) układa się najpierw płytę fundamentową w pozycji

odwróconej, a na niej ustawia się kolejno: wzdłużniki, poprzecznice i węzłówki boczne

fundamentu. Po sczepieniu całości spawa się w pierwszej kolejności wzdłużniki

z poprzecznicami i węzłówkami, następnie wzdłużniki z płytą fundamentową, a na końcu

poprzecznice i węzłówki z płytą, jak to pokazano na rysunku 2.

Rys. 2. Kolejność spawania fundamentu podczas prefabrykacji [2]

Po spawaniu należy sprawdzić poprawność kształtu i usunąć odkształcenia jeśli

przekraczają one

±

1,5 mm [2]. Górną powierzchnię fundamentu należy poddać zgrubnej

obróbce mechanicznej przez struganie lub frezowanie, pozostawiając naddatek na obróbkę

końcową po montażu na statku.

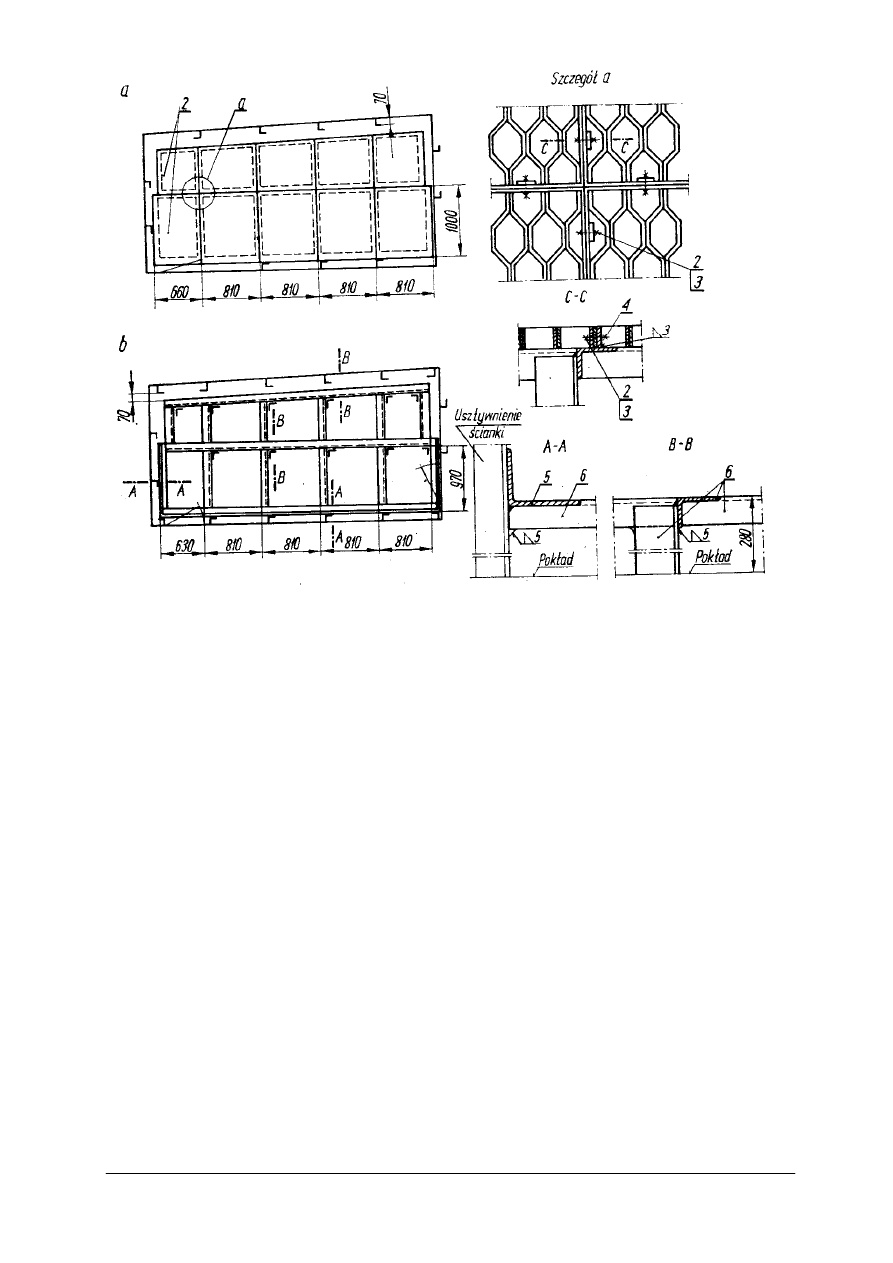

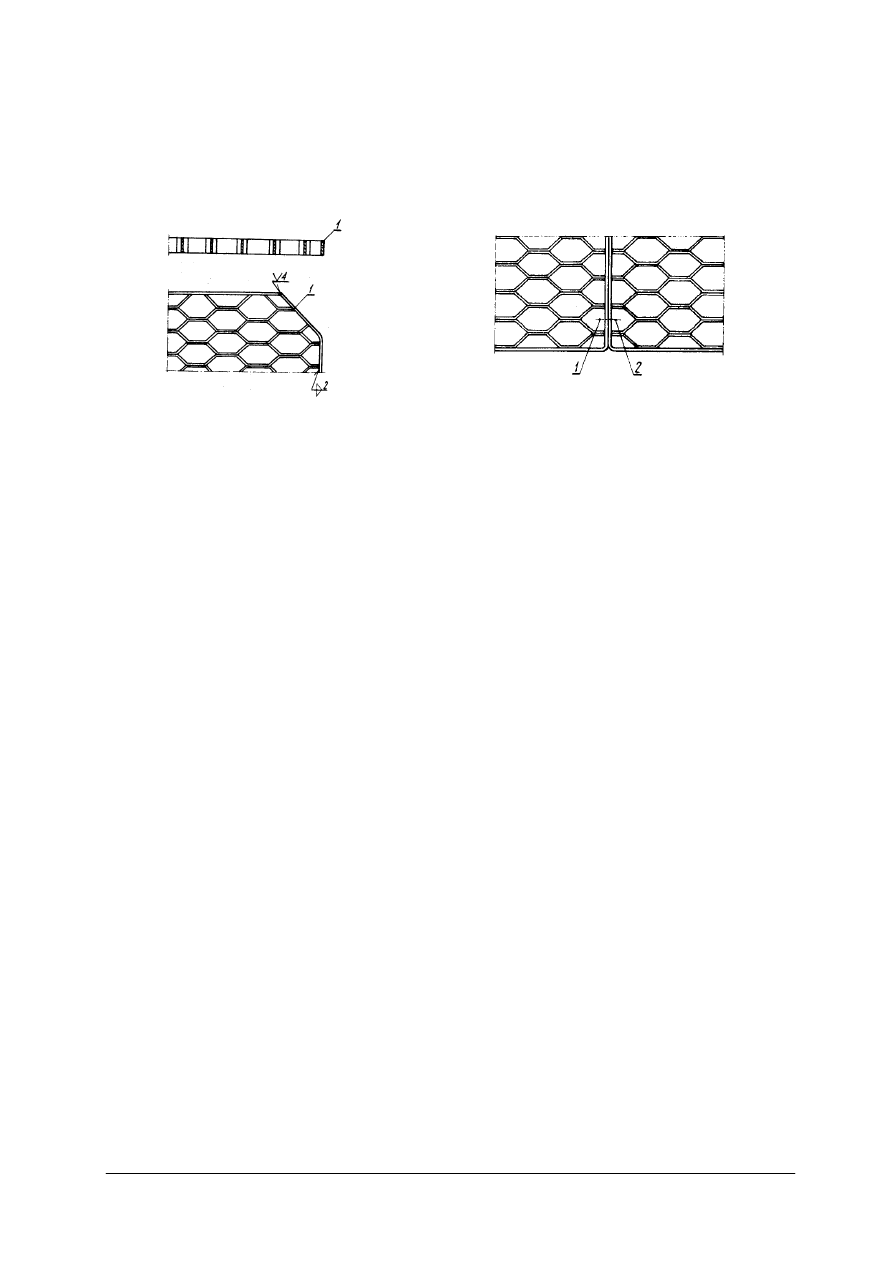

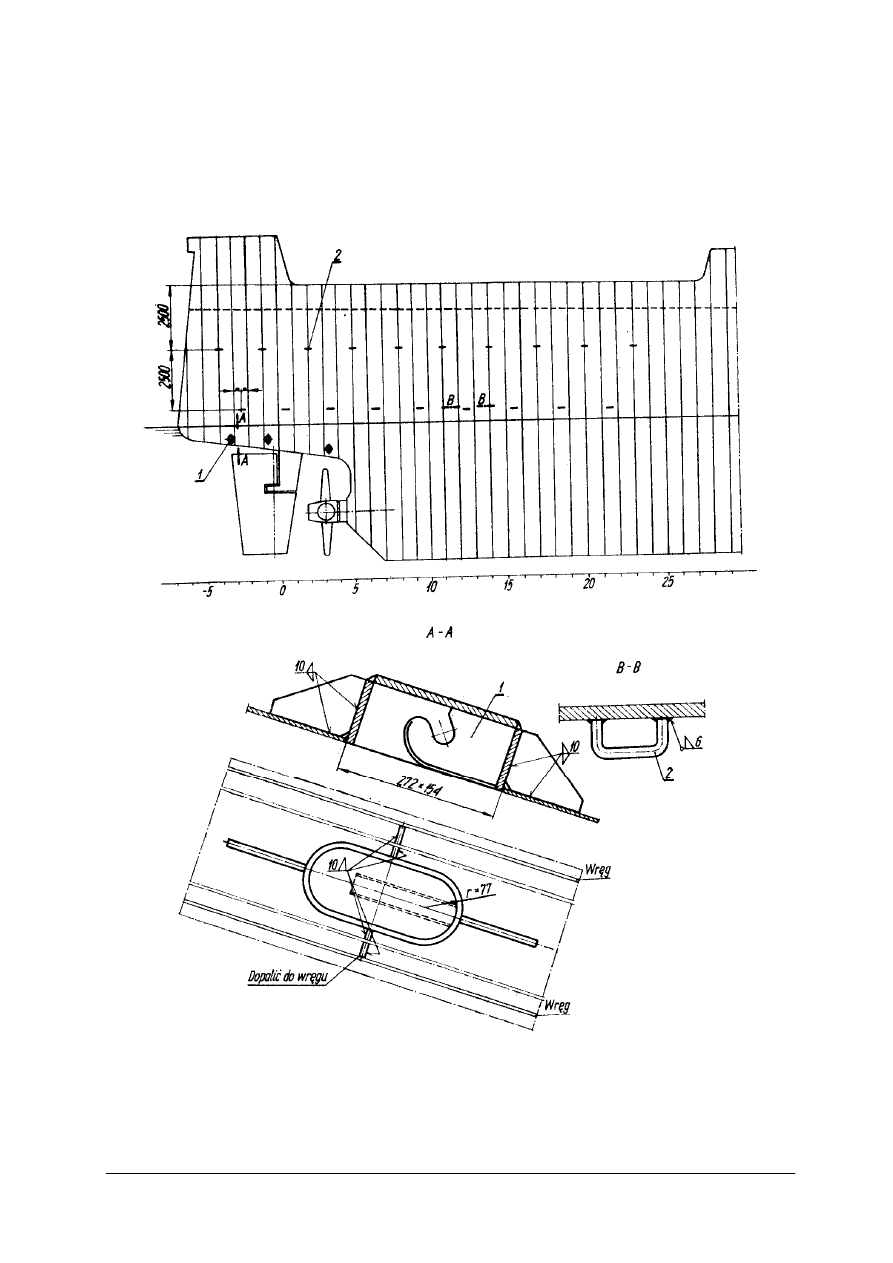

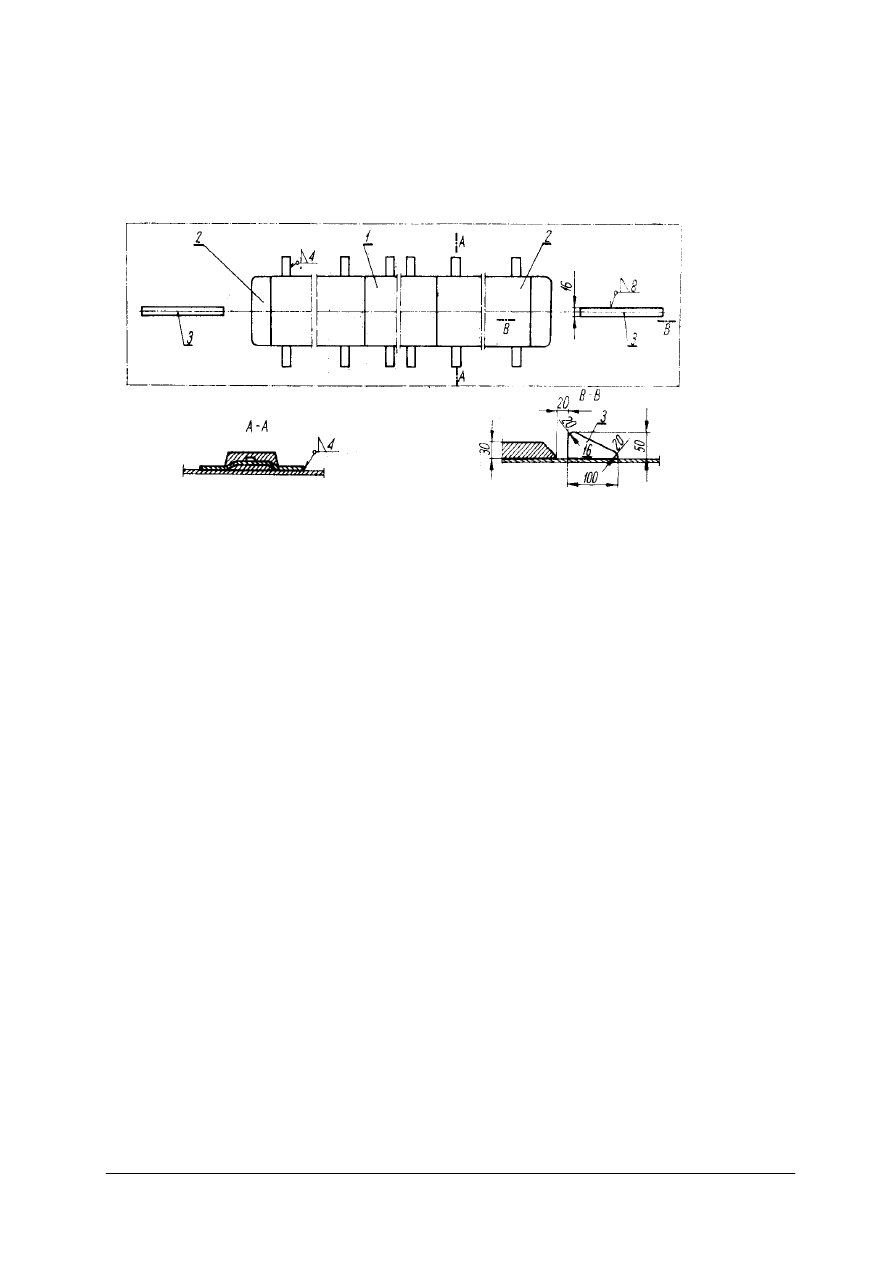

Gretingi i podłogi

Pod ogólną nazwą gretingów rozumie się konstrukcje ażurowe typu: pomost, platforma

oraz łączące je kładki, drabinki, schody z włączeniem ograniczających je poręczy i barier.

Gretingi znajdują zastosowanie w siłowni statku, na pokładach, jak również w innych

wysokich pomieszczeniach statku, dla zabezpieczenia bezpiecznego dojścia ludzi do obsługi

mechanizmów, armatury i innych urządzeń statku położonych na różnych wysokościach.

Kraty gretingów mają konstrukcję zgrzewaną z płaskowników (bednarki 30x2 mm),

a obramowania z płaskowników-bednarek 30x4. Podłogi różnią się od gretingów tym, że

zamiast krat konstrukcji ażurowej stosuje się konstrukcje w postaci poszycia z płyt

żeberkowej blachy stalowej (tzw. ryflowanej), przykręconych wkrętami do konstrukcji

wsporczej. Gretingi i podłogi składają się z konstrukcji nośnych i obramowań, do których

mocuje się płyty i kraty, co pokazano na rysunku 3. Aby umożliwić manipulowanie zaworami

rurociągów pod poszyciem podłogi, oraz dojście do włazów zbiorników dennych, wykonuje

się w podłodze zdejmowane pokrywy lub klapy zejściowe otwierane na zawiasach.

Konstrukcje gretingów i podłóg powinny przenosić następujące obciążenia, opisane

w widocznych miejscach symbolem DOR:

–

gretingi komunikacyjne: 2 [kN/m

2

],

–

podłogi w siłowni głównej: 5 [kN/m

2

],

–

podłogi poza siłownią główną: 3 [kN/m

2

],

Konstrukcje gretingów i podłóg składają się z typowych, powtarzalnych rozwiązań

ujętych w stoczniowych katalogach węzłów konstrukcyjnych. Jak największy zakres prac

przy podłogach i gretingach należy wykonać w warsztacie (prefabrykacja i przedmontaż

węzłów) [10].

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

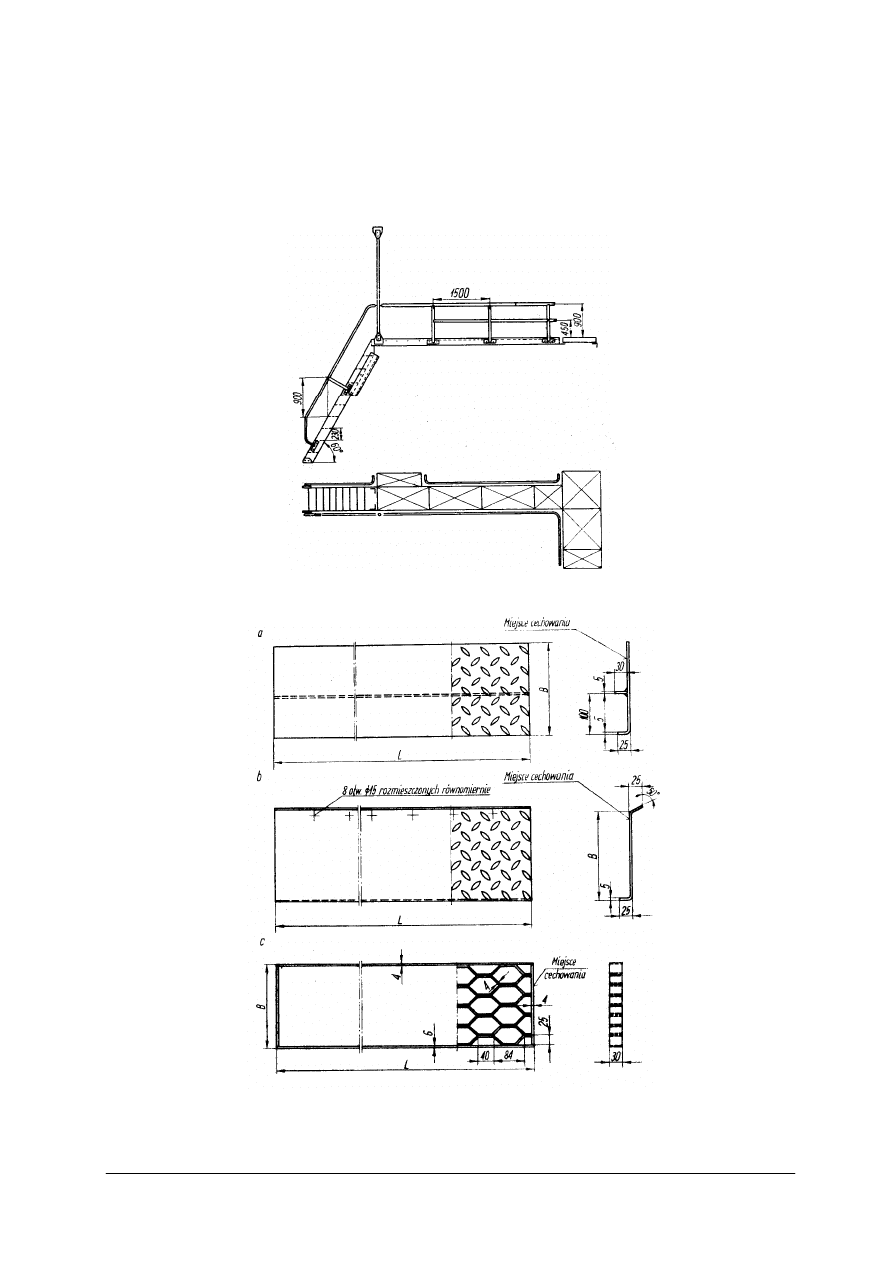

Rys. 3. Przykład fragmentu konstrukcji gretingu: a) widok z góry, b) widok z góry konstrukcji nośnej po

zdjęciu krat gretingu 2 – śruba, 3 – nakrętka, 4 – bednarka 30x4, 5 – kątownik 100x75x8, 6 – kątownik

60x40x6 [10]

Schody (schodnie)

Schody należą do tzw. urządzeń komunikacyjnych na statku, podobnie jak drabiny, trapy,

kładki, bariery, poręcze i uchwyty. Schody dzielą się na statku na główne i poboczne. Schody

główne znajdują się na głównych ciągach komunikacyjnych i korzysta z nich wiele osób.

Schody poboczne prowadzą do mniej licznie uczęszczanych części statku. Podział ten jest

szczególnie istotny na statkach pasażerskich. Schody główne muszą być szersze, a ich kąt

nachylenia do poziomu nie powinien przekraczać 45

°

. Schody poboczne mogą być węższe

i mogą być nachylone pod kątem do 60

°

. Od kąta nachylenia schodów zależne są wysokości

i głębokości stopni. Schody mogą być usytuowane wzdłuż lub w poprzek statku. Usytuowanie

wzdłuż jest bezpieczniejsze dla użytkowników przy bocznych przechyłach statku i takie

usytuowanie jest zalecane. Zaletą schodów usytuowanych poprzecznie jest to, że przecinają

mniejszą liczbę poprzecznych pokładników. Konstrukcja schodów może być wykonana

z różnych materiałów, jednakże powinna mieć szkielet stalowy. Wymaganie to wynika

z zasad bezpieczeństwa pożarowego ujętych w prawidłach Konwencji SOLAS. Schody mogą

mieć stopnie z drewna poddanego impregnacji ognioodpornej lub również pokrytego

trudnopalnym materiałem. Jeśli chodzi o schody prowadzące do maszynowni, kotłowni,

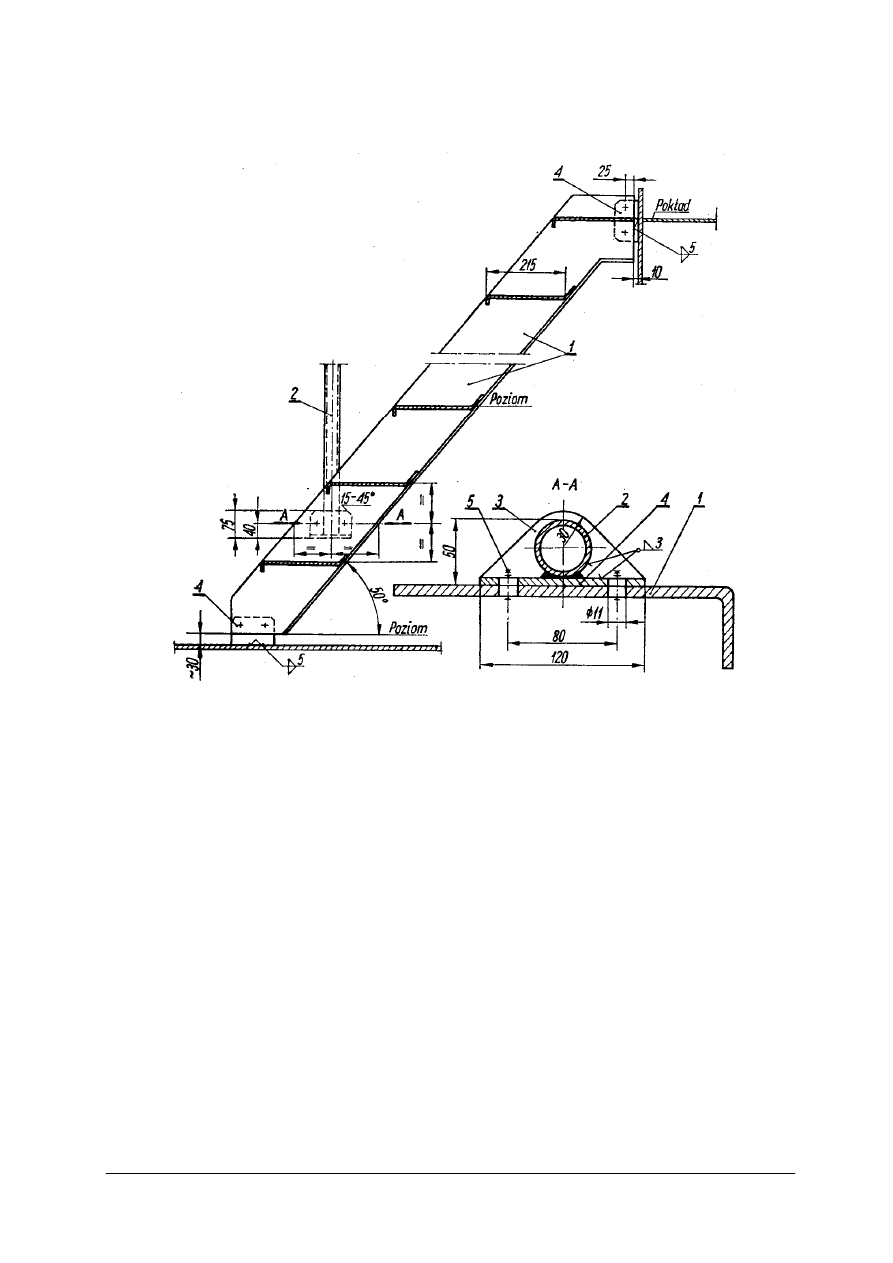

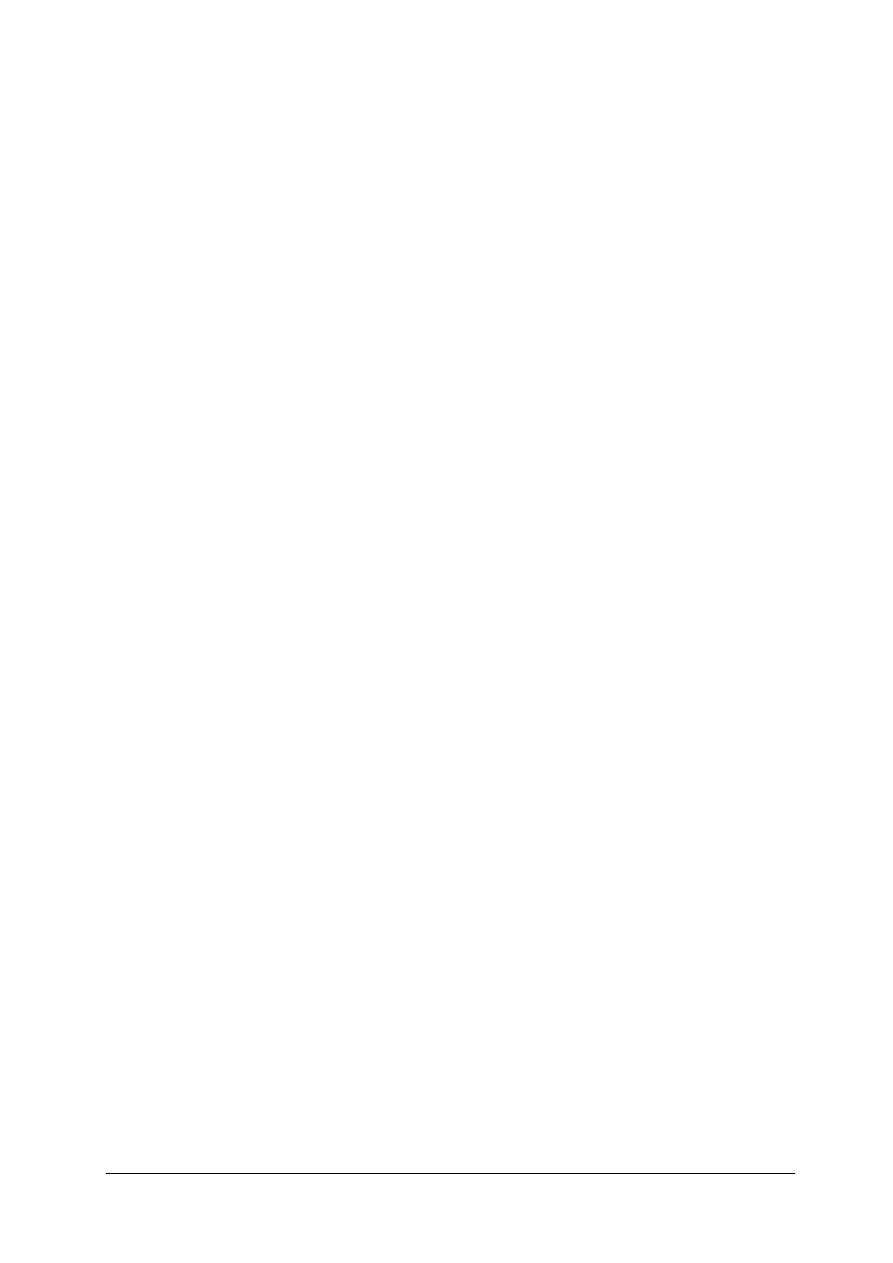

pompowni itp., to mają one konstrukcję całkowicie stalową, co pokazano na rysunku 4 [11].

Schody te mają konstrukcję umożliwiającą ich demontaż, głównie do operacji transportowych

i zwyczajowo dla odróżnienia od schodów stałych nazywa się je schodniami.

Schodnie należą więc do demontowalnych urządzeń komunikacyjnych na statku, które

służą do przemieszczania się między poszczególnymi poziomami, np. siłowni. Wykonane są

jako wytrzymała konstrukcja stalowa spełniająca wymagania obowiązujących w tym zakresie

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

norm i przepisów określających np., że szerokość schodni nie może wynosić mniej niż

600 mm, a kąt ich nachylenia nie może przekraczać 60

°

. Powinny one mieć płaskie stopnie

z materiału o powierzchni przeciwślizgowej, które pokazano na rysunku 5 [10]. Przy kącie

pochylenia powyżej 60

°

stosuje się drabiny o szerokości 200 do 400 mm, ze stopniami

z prętów o przekroju kwadratowym.

Rys. 4. Przykład konstrukcji schodów stalowych do maszynowni [12]

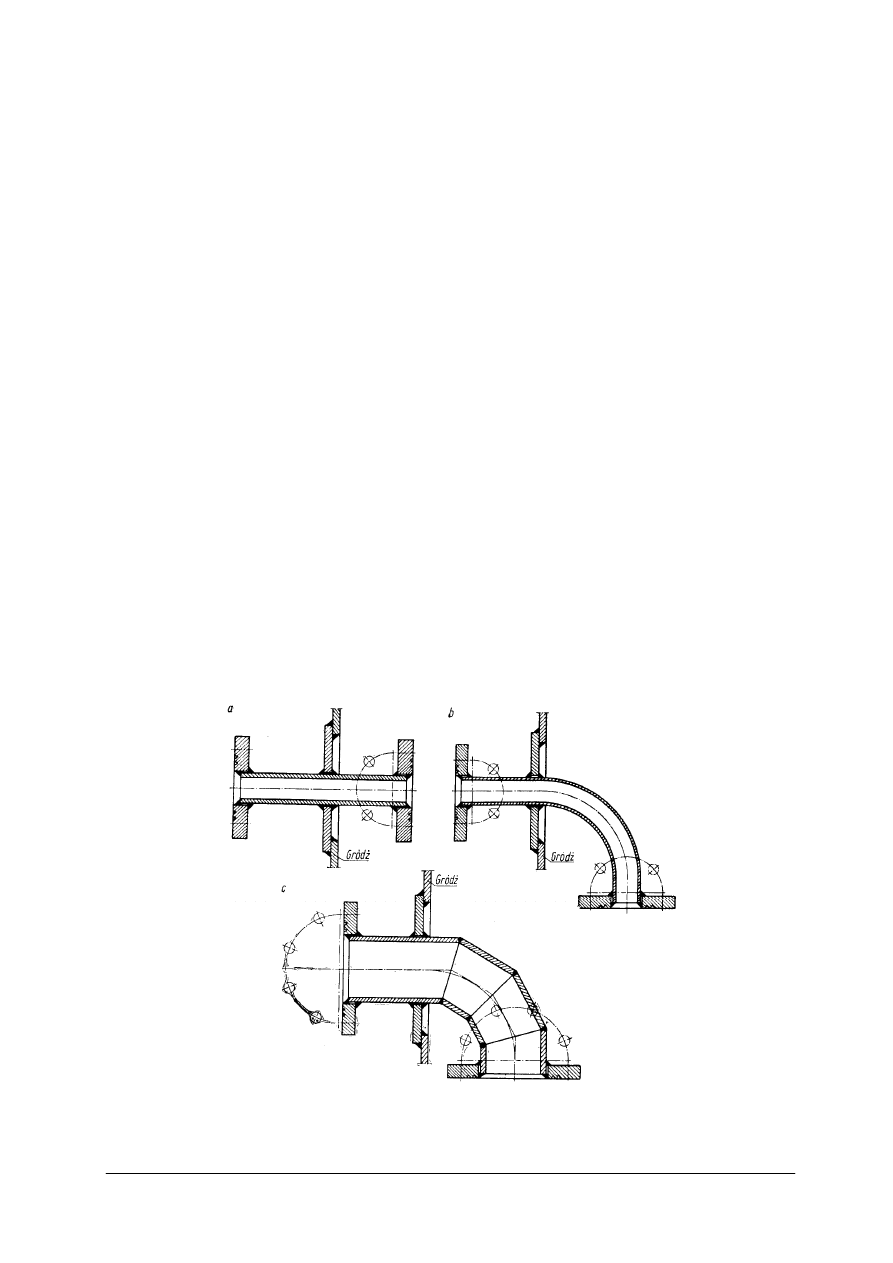

Rys. 5. Typy stosowanych stopni schodni: a), b) z blachy ryflowanej, c) z gretingu [10]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Instalacje rurociągów kadłubowych

Dla zapewnienia działania urządzeń okrętowych, jak również dla zapewnienia warunków

bezpieczeństwa, sanitarnych i eksploatacyjnych, instaluje się na statku szereg instalacji

rurociągowych. Pod tym pojęciem rozumie się zespół rurociągów, armatury oraz urządzeń

przeznaczonych do wykonywania określonych funkcji. Zadaniem instalacji jest transport

cieczy, pary wodnej i innych gazów znajdujących się na statku. W kadłubie statku

zamontowane są tysiące metrów rur z armaturą (np. zaworami) o średnicach od kilkunastu do

ponad 500 mm. Są to zwykle rury stalowe, często ocynkowane, ale też rury ze stopów

nieżelaznych (mosiężne, brązowe itp.), a także z tworzyw sztucznych (głównie sanitarne),

z gumy a nawet szkła, np. płynowskazy. Instalacje ze względu na wykonywane funkcje dzielą

się na siłowniane i obsługujące kadłub, które określa się jako instalacje rurociągów

kadłubowych. Do najważniejszych instalacji rurociągów kadłubowych należą [9]:

–

instalacje zęzowe,

–

instalacje balastowe,

–

rurociągi wlewowe, odpowietrzające i pomiarowe,

–

instalacje zaopatrzenia wodnego,

–

instalacje sanitarne (kanalizacyjne) i ściekowe,

–

instalacje gaśnicze (wodne, gazowe, pianowe) i wykrywcze,

–

instalacje ładunkowe zbiornikowców i ogrzewania zbiorników,

–

instalacje wentylacji i klimatyzacji.

W instalacjach kadłubowych z rurociągami stalowymi używa się armatury o korpusach

żeliwnych i staliwnych oraz częściach z brązu i mosiądzu (gniazda i grzybki zaworowe).

Armatura mocowana bezpośrednio do stalowego kadłuba nie może być wykonywana ze

zwykłego żeliwa, lecz z wysokiej jakości żeliw stopowych. Dla przewodów z tworzyw

sztucznych nadaje się armatura z tworzyw. Poszczególne odcinki rurociągów łączy się za

pomocą złączy kołnierzowych, gwintowanych lub śrubunkowych. Przejścia rurociągów przez

wodoszczelne konstrukcje kadłuba (grodzie, pokłady) wykonuje się za pośrednictwem

łączników (tzw. przejść) grodziowych przedstawionych na rysunku 6.

Rys. 6. Przejścia grodziowe [12]: a) proste, b) kątowe, c) kątowe spawane

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

W przypadku konieczności prowadzenia rurociągu przez zbiorniki, których dane

rurociągi nie obsługują, należy zastosować szczelny tunel, albo też użyć rur grubościennych

bez rozbieralnych złączy. W niektórych wypadkach, jeśli rurociąg przechodzi przez zbiornik

z tym samym czynnikiem, stosuje się odstępstwo od tej zasady (np. przy przechodzeniu

rurociągu balastowego przez pośrednie zbiorniki balastowe). Średnice rurociągów dla

poszczególnych instalacji ustala się według przepisów instytucji klasyfikacyjnych (np. dla

instalacji zęzowej), lub też na podstawie potrzebnego natężenia przepływu.

Otwory wlotowe i wylewowe w zewnętrznym poszyciu kadłuba należy tak rozmieścić,

aby nie istniała możliwość zasysania przez otwory wlotowe ścieków, spływających

z otworów wylotowych. Otwory wlotowe, przez które jest zasysana woda morska, mają duże

rozmiary i umieszczone są w dnie i w dolnej części burt statku. Zaopatrzone są one w kratę

zapobiegającą przedostawaniu się zanieczyszczeń. Zawory umieszczane na skrzyni zaworu

dennego zwanej skrzynią kingstonową – rysunek 7, są zaworami zaporowymi. Do skrzyni

doprowadza się zwykle przewody pary i sprężonego powietrza, którymi można przedmuchać

lub odmrozić skrzynię. Na statku znajdują się co najmniej dwie skrzynie kingstonowe Otwory

wylotowe umieszcza się w burcie ponad linią zanurzenia statku. Służą one do odprowadzania

za burtę wody zęzowej, balastowej i innych ścieków. Otwory te są zaopatrzone w zwrotno-

zaporowe zawory wylewowe lub też klapy sztormowe – rysunek 8, których nie należy

umieszczać w rejonie, w którym opuszcza się łodzie ratunkowe [12].

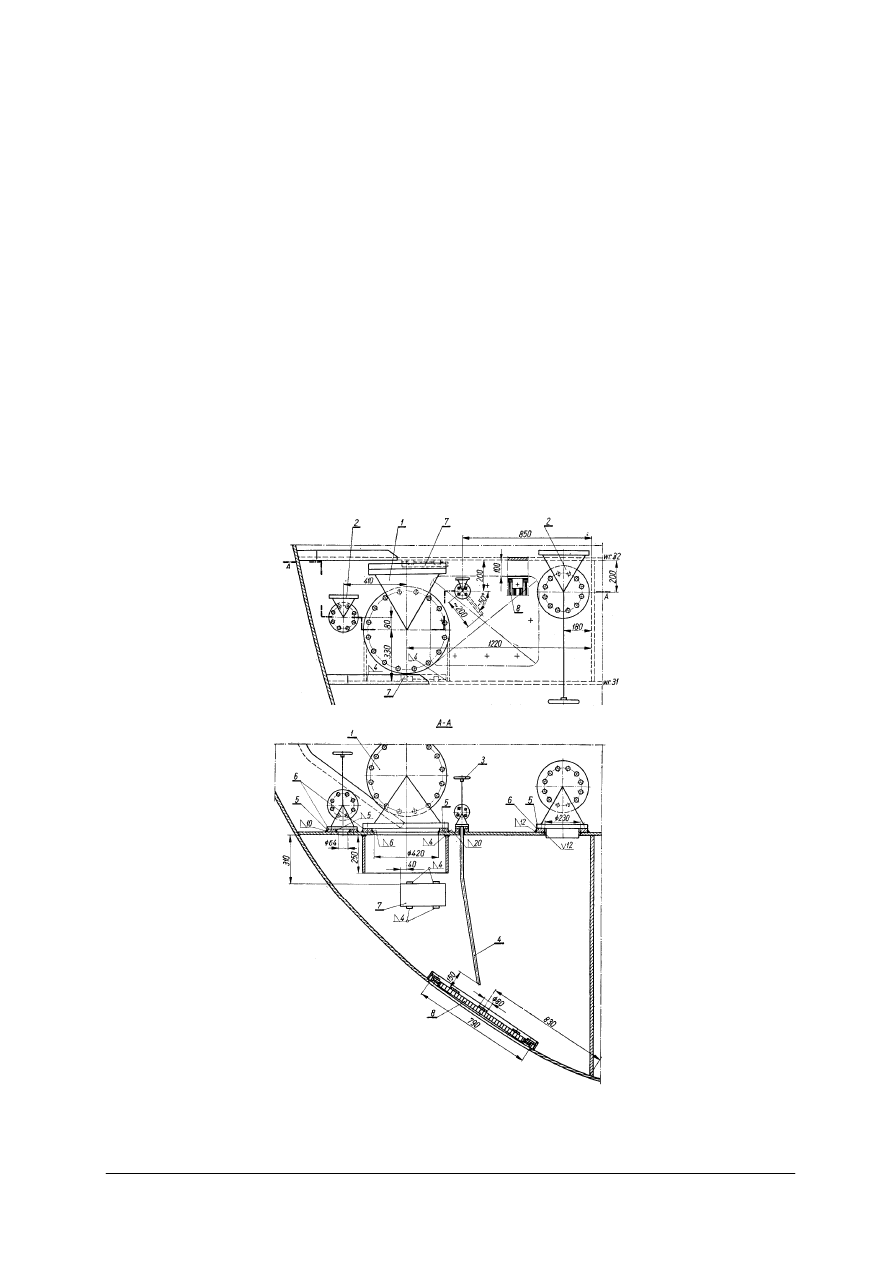

Rys. 7. Skrzynia kingstonowa z armaturą: 1 – zawór kingstonowy, 2 – zawór zaporowy, 3 – zawór parowy,

4 – przewód pary, 5 – kołnierz, 6 – uszczelka, 7 – anoda cynkowa, 8 – krata [12]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

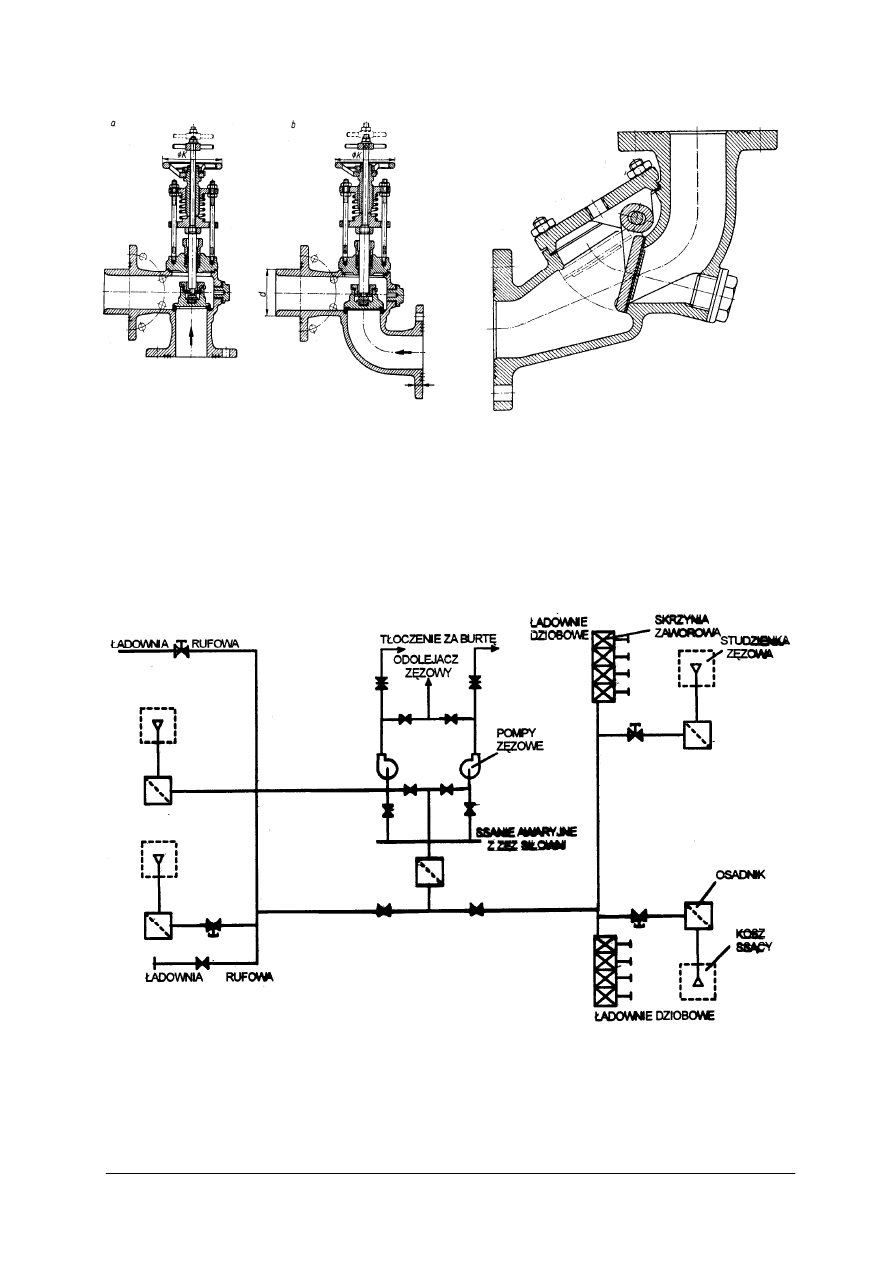

Rys. 8. Zawory wylewowe: a) burtowy prosty, b) przelotowy, c) klapa sztormowa [12]

Instalacja zęzowa

Zadaniem instalacji jest usuwanie za burtę wody gromadzącej się w dolnej przestrzeni

statku zwanej zęzami. Ponieważ woda ta zanieczyszczona jest produktami ropopochodnymi

(olejem i paliwem) wymaga oczyszczenia w systemie odolejaczy zgodnie z konwencją

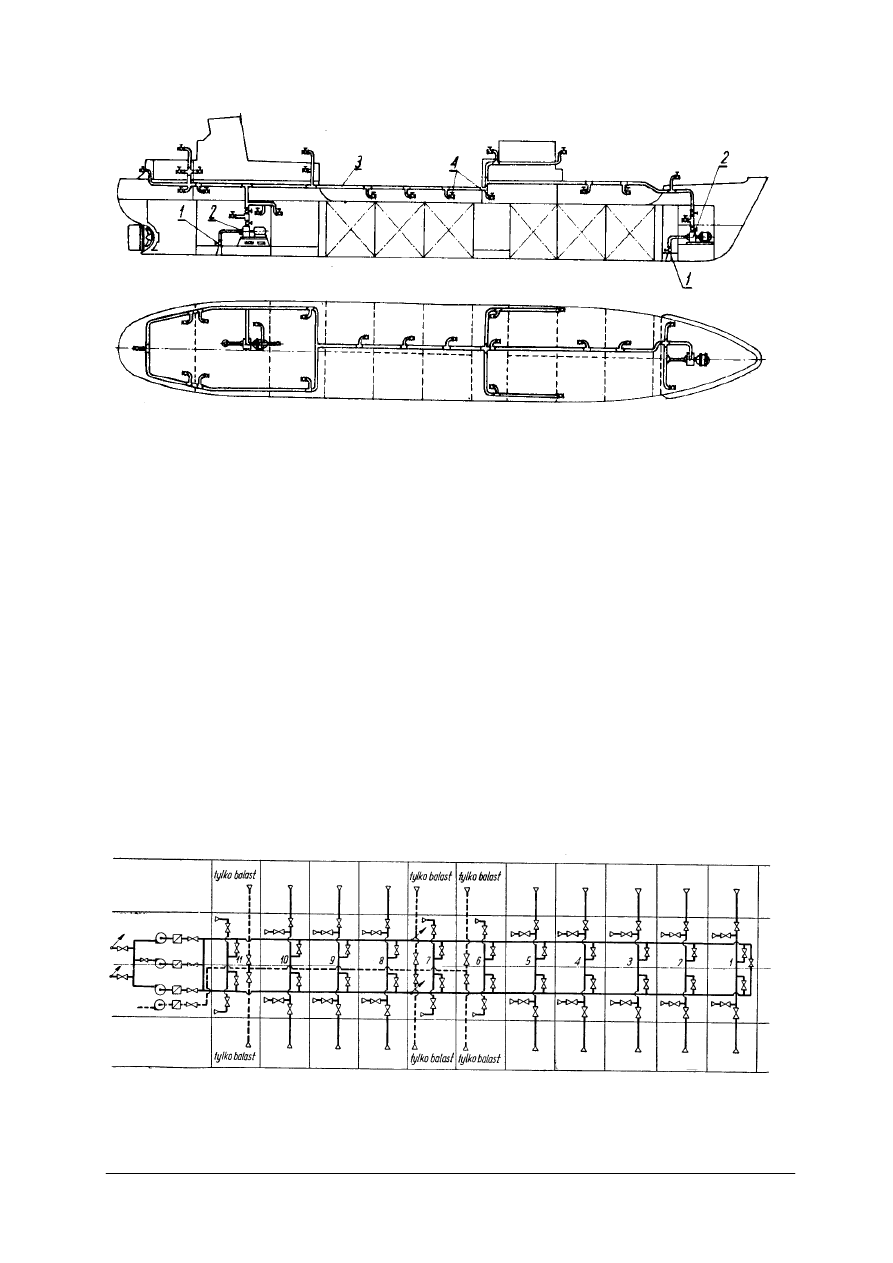

MARPOL, przed wypompowaniem do morza. Schemat instalacji zęzowej pokazano na rys. 9.

Rys. 9. Schemat instalacji zęzowej [4]

Przepisy klasyfikacyjne [13] wymagają, aby każdy statek z własnym napędem posiadał

dwie pompy zęzowe samozasysające, tłokowe lub odśrodkowe z urządzeniami

gwarantującymi zassanie (główna i rezerwowa). Jako pompa rezerwowa może być stosowana

pompa balastowa. Poza głównymi pompami zęzowymi instalowana jest również niewielka

c

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

pompa tłokowa lub śrubowa zwana resztkową. Średnice rurociągów głównej magistrali

zęzowej i odgałęzień ssących oblicza się wg wzorów podanych w przepisach PRS.

Charakterystycznymi elementami instalacji zęzowej są kosze ssące i osadniki, które stanowią

rodzaj filtrów zgrubnych, zabezpieczających przed zasysaniem większych zanieczyszczeń do

instalacji.

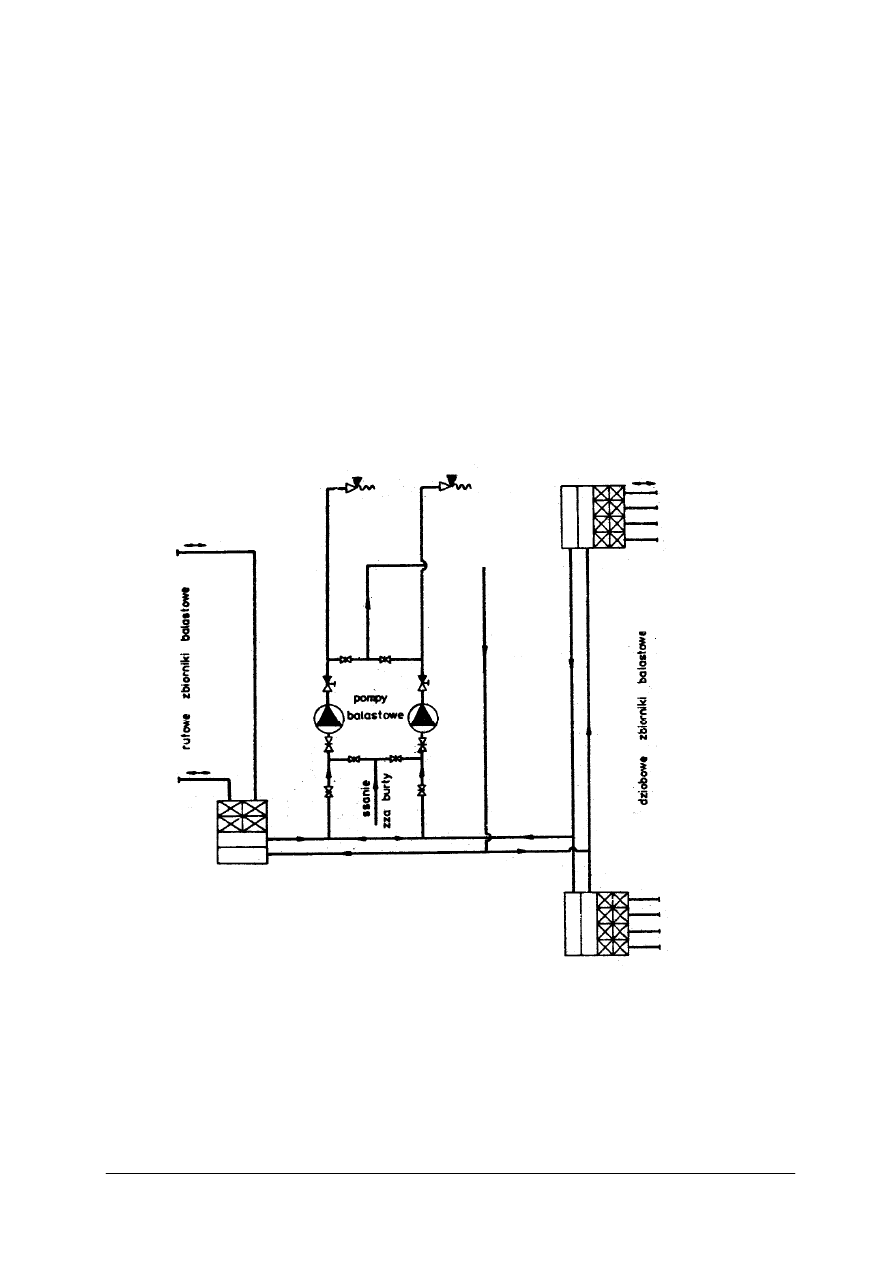

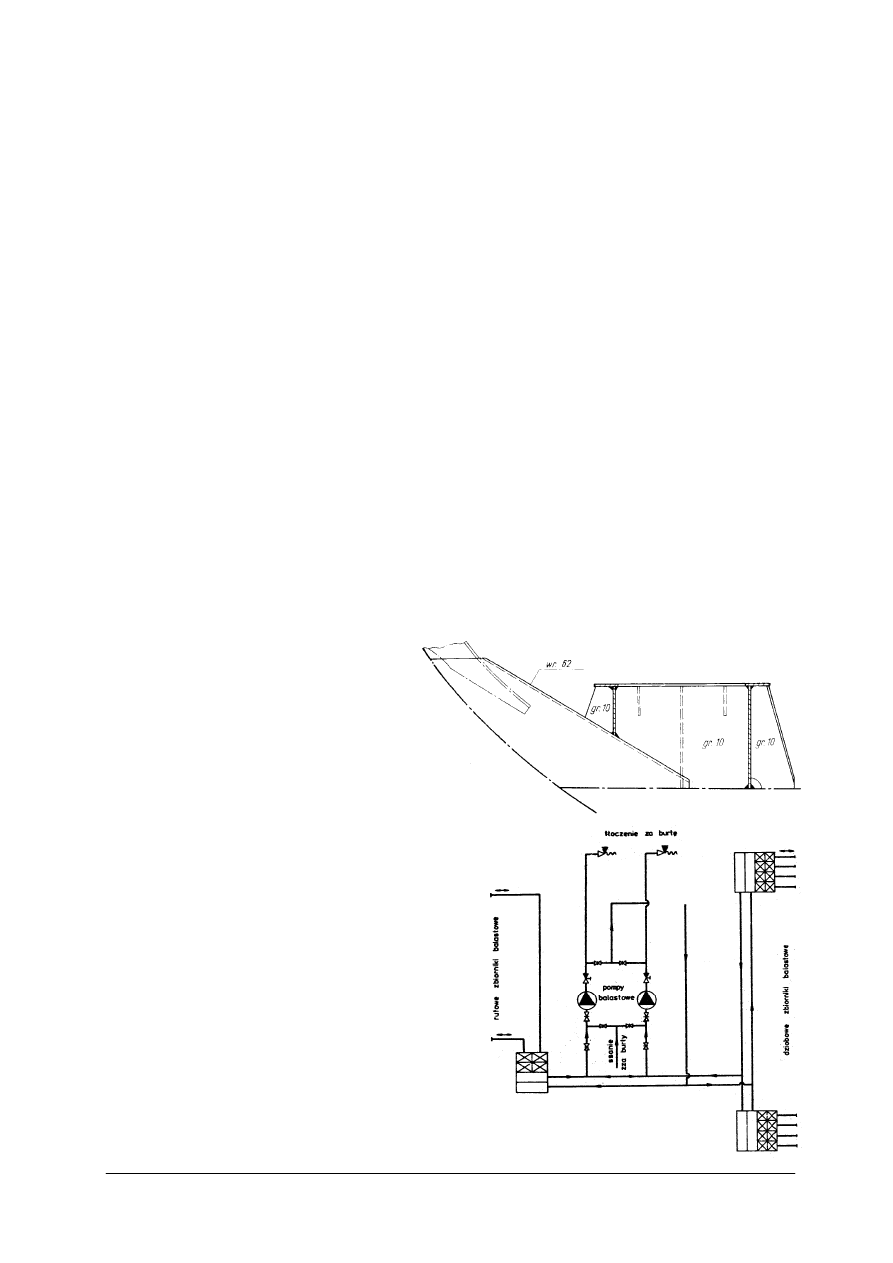

Instalacje balastowe

Zadaniem instalacji jest wyrównywanie przechyłów i przegłębień statku poprzez

napełnianie, opróżnianie i przepompowywanie wody między zbiornikami balastowymi oraz

zwiększanie zanurzenia podczas pływania bez ładunku. Zbiorniki pod linią wodną napełniane

są grawitacyjnie a opróżniane pompą balastową, nad linią wodną odwrotnie. Rurociągi

balastowe mogą być zarówno ssące jak i tłoczące, zależnie od kierunku pompowania.

Rozmieszczenie odgałęzień ssących winno być takie, aby zbiorniki można było opróżnić przy

przechyle do 5

°

. Woda balastowa z tzw. zbiorników przemiennych, przed usunięciem za burtę

musi być poddana odolejaniu. Schemat instalacji balastowej pokazano na rys. 10.

t

łoczenie za burtę

Rys. 10. Schemat instalacji balastowej [4]

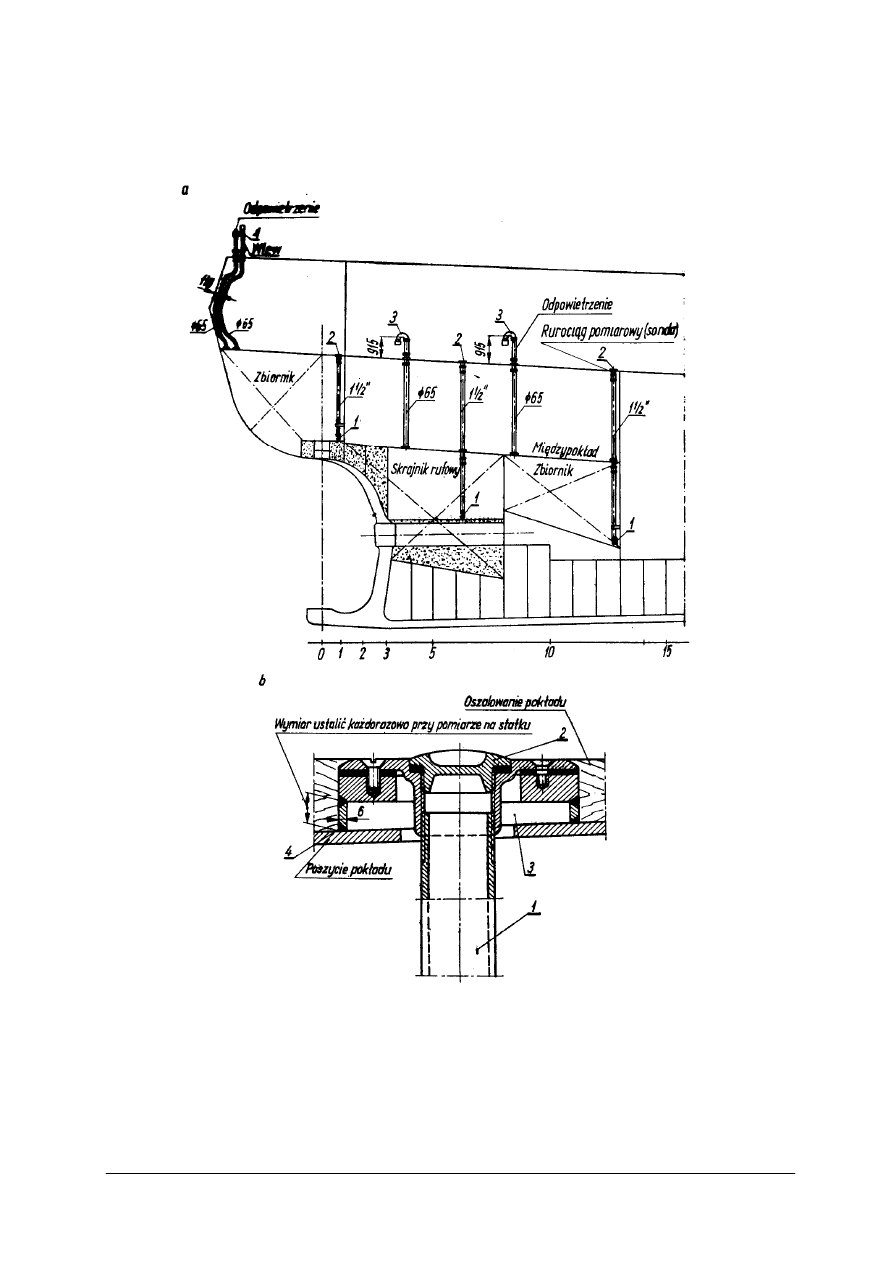

Rurociągi wlewowe, odpowietrzające i pomiarowe

Rurociągi te są nieodzownym uzupełnieniem zbiorników zawierających ciecze oraz

przedziałów ochronnych. Przez rurociągi wlewowe doprowadza się ciecz (wodę pitną, olej

paliwo itp.) z otworów wlewowych znajdujących się na pokładzie do zbiorników

rozmieszczonych w głębi kadłuba statku. Otwory wlewowe opatrzone odpowiednią armaturą

mieszczą się na zewnątrz statku w takim miejscu, z którego najwygodniej jest przyjąć płynny

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

ładunek z lądu na statek. Podczas napełniania zbiorników nad powierzchnią cieczy tworzy się

tzw. poduszka powietrzna. Gdyby nie odprowadzić tego powietrza ze zbiornika uległoby ono

sprężeniu, uniemożliwiając całkowite napełnienie zbiornika, co mogłoby nawet doprowadzić

do rozerwania zbiornika. Dlatego też każdy zbiornik w swoim najwyższym miejscu posiada

rurociąg odpowietrzający wyprowadzony ponad pokład powyżej wodnicy pływania. Wyloty

rur odpowietrzających zaopatrzone są w głowice odpowiedniej konstrukcji, nie pozwalającej

na przedostanie się wody morskiej do zbiorników. Rury odpowietrzające zbiorniki płynów

palnych są wyprowadzne ponad górny otwarty pokład, gdzie wychodzące pary nie mogą

stanowić niebezpieczeństwa. Ponadto końcówki wylotu odpowietrzeń są opatrzone

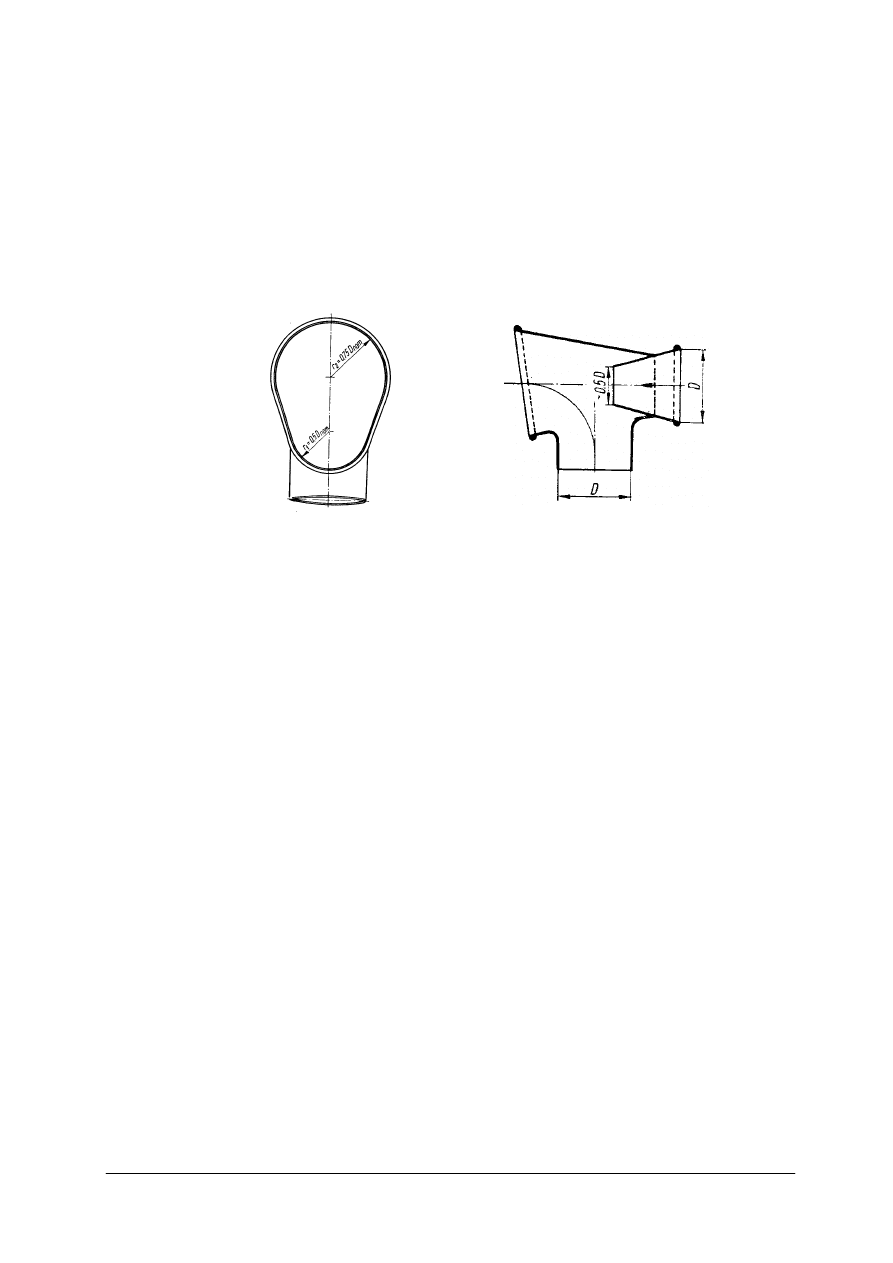

odpowiednimi siatkami pożarowymi lub armaturą przerywającą płomień [9]. Zakończenia rur

odpowietrzających pokazano na rysunku 11.

Rys. 11. Zakończenia rur odpowietrzających [12]

Na statku zachodzi potrzeba mierzenia poziomu cieczy aktualnie przewożonej

w zbiornikach lub zbierającej się w zbiornikach ochronnych (koferdamach) bądź

w studzienkach zęzowych. Pomiary te są możliwe dzięki instalowaniu możliwie prostych

rurociągów zwanych sondażowymi biegnących z pokładu do zbiorników. Dzięki nim można

opuścić sondę (miarkę) wskazującą poziom cieczy w zbiorniku. Na pokładzie rury te są

zamykane odpowiednimi korkami. Miejsca wyprowadzenia odpowietrzeń i sond zbiorników

paliwowych i olejowych winny być obramowane płaskownikiem, zwykle 80x8 mm lub

100x10 mm i zaopatrzone w ściek, podłączony do instalacji ścieków zaolejonych. Niezależnie

od rur sondażowych stosuje się zdalny pomiar poziomu cieczy w zbiornikach za pomocą

instalacji pneumatycznej lub elektrycznej. Na rysunku 12 pokazano rozmieszczenie

omawianych rur uzbrojenia zbiorników oraz korek pokładowy rury sondażowej.

Instalacje zaopatrzenia wodnego

Zadaniem tych instalacji jest zaopatrywanie statku w wodę słodką do picia i mycia się

oraz morską, np. do spłukiwania WC, mycia pomieszczeń, basenów kąpielowych itp.

W instalacjach wody morskiej stosuje się hydrofory, czyli zbiorniki ciśnieniowe

umożliwiające okresowy pobór wody bez użycia pompy. Pracą pomp hydroforowych steruje

presostat zainstalowany na hydroforze. System wody słodkiej zbudowany jest podobnie, przy

czym posiada urządzenia do oczyszczania i uzdatniania wody pobieranej ze zbiornika wody

słodkiej i krany oszczędnościowe w punktach poboru. Wg zaleceń IMM (Instytutu Medycyny

Morskiej) na jedną osobę winno przypadać 100 l wody słodkiej na dobę, w tym 20 l wody

pitnej. Schemat wodnej instalacji sanitarnej przedstawiono na rys. 13.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Rys. 12. Rurociągi wlewowe, odpowietrzające i pomiarowe: a) przykład rozmieszczenia w części rufowej

statku (1 – stopka sondy, 2 – korek pokładowy, 3 – głowica odpowietrznika, 4 – głowica wlewu),

b) zakończenie rurociągu pomiarowego korkiem pokładowym (1 – rura, 2 – korek pokładowy,

3 – pierścień wyrównawczy, 4 – spoina) [9]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Rys. 13. Schemat instalacji wody do mycia [4]

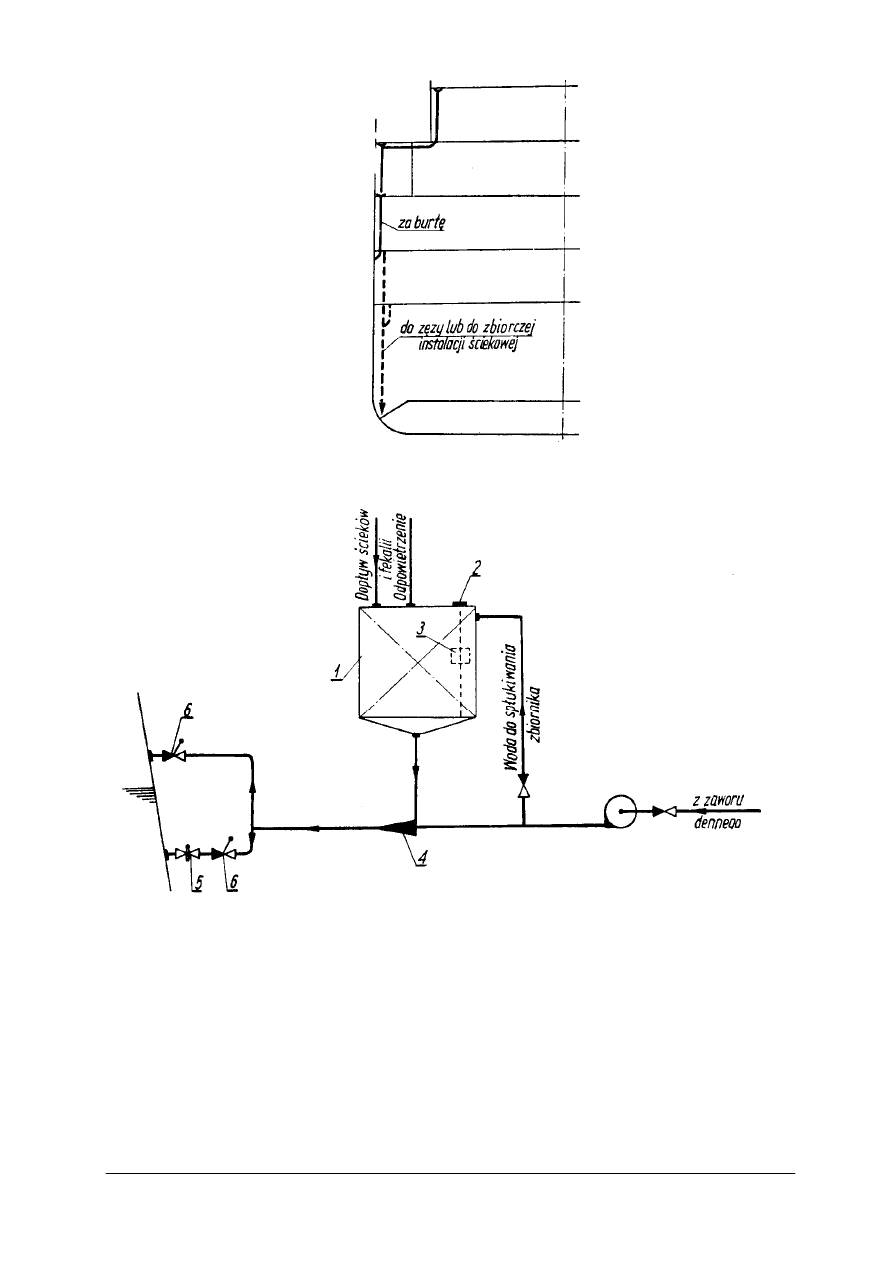

Instalacje sanitarne (kanalizacyjne) i ściekowe

Pod pojęciem instalacji sanitarnych należy rozumieć instalacje kanalizacyjne grupujące

odpływy z WC, umywalek, wanien, zlewozmywaków. Rurociągami ściekowymi odprowadza

się ścieki podłogowe i ścieki pokładowe. Niekiedy funkcje te nie są jednoznacznie

rozdzielone. Z pokładów otwartych odprowadza się tzw. spływnikami wodę, która nie

odpływa przez furty burtowe. Woda ta pochodzi od bryzgów fal, mycia pokładów i z opadów

atmosferycznych. Z pokładów otwartych wyższych odprowadza się wodę na coraz to niższe

pokłady, aby z najniżej położonego pokładu otwartego odprowadzić ją za burtę. Schemat

spływników pokładowych (spigatów) pokazano na rysunku 14.

Woda brudna z kuchni i łazienek oraz ścieki podłogowe może być kierowana przez rury

zbiorcze bezpośrednio za burtę, natomiast odpływy z WC do tzw. zbiornika fekalii, który

opróżniany jest za pomocą pomp, lub eżektorów. Schemat drugiego z tych rozwiązań

pokazano na rysunku 15.

Na współczesnych statkach stosuje się dzisiaj powszechnie oczyszczalnie ścieków

wykorzystujące

biologiczną

metodę

oczyszczania,

przy

wykorzystaniu

bakterii

rozkładających odpady i zamieniających je na nieszkodliwą dla środowiska ciecz, która może

być następnie bez ograniczeń usunięta za burtę [12].

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

Rys. 14. Schemat spływników pokładowych [12]

Rys. 15. Schemat instalacji opróżniającej zbiornik ściekowy za pomocą eżektora: 1 – zbiornik ściekowy,

2 – wyłącznik pływakowy, 3 – pływak, 4 – eżektor, 5 – zasuwa, 6 – klapa sztormowa [12]

Instalacje gaśnicze (pożarowe)

Zgodnie z wymaganiami Konwencji SOLAS i przepisami instytucji klasyfikacyjnych

statki wyposaża się w bogato rozbudowane instalacje pożarowe, składające się z instalacji

wykrywczych, sygnalizacyjnych i kilku rodzajów instalacji gaśniczych. Rozwiązanie

instalacji gaśniczej zależy przede wszystkim od środków gaśniczych uzytych w danej

instalacji. Może to być woda, piana, dwutlenek węgla, proszki i płyny gaśnicze. Na każdym

statku jedną z ważniejszych funkcji pełni instalacja wodna, wyposażona w zawory

hydrantowe i możliwość podłączenia się z lądu za pomocą złącz mięzynarodowych [9].

Schemat takiej instalacji pokazano na rysunku 16.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Rys. 16. Schemat instalacji rurociągów pożarowych wodnych: 1 – rurociąg ssący, 2 – pompa, 3 – rurociąg

pożarowy, 4 – zawór hydrantowy [9]

Instalacje ładunkowe zbiornikowców i ogrzewania zbiorników

Na zbiornikowcach wykonywana jest instalacja rurociągów ładunkowych, która służy do

przyjmowania na statek i oddawania na ląd ładunku płynnego. Schemat takiej instalacji

pokazano na rysunku 17. Załadunek zbiornikowca odbywa się z reguły przy użyciu pomp

lądowych, natomiast do wyładunku służą specjalne pompy znajdujące się na statku. Pompy te

mogą być umieszczone w odrębnym pomieszczeniu zwanym pompownią, lub pracować jako

tzw. pompy zanurzone umieszczone na dnie zbiorników ładunkowych. Pompy ładunkowe

dzielą się na: główne – obsługujące podstawowy układ rurociągów ładunkowych – oraz

resztkowe, tj. takie, które przez specjalne rurociągi (resztkowe) wypompowują z ładowni

drobne ilości (resztki) ładunku.

Na zbiornikowcach przewożących oleje ciężkie nieodzowne jest podgrzewanie ładunku

dla zmniejszenia jego gęstości i ułatwienia, lub nawet wręcz umożliwienia przepompowania.

Jako czynnika grzewczego używa się na ogół pary o ciśnieniu 0,3 do 1 MPa (zależnie od

rozmiarów instalacji). Przewody grzewcze układa się zwykle na dnie zbiorników

ładunkowych w formie wężownicy. Odlot skroplin należy odprowadzić do zbiornika

obserwacyjnego celem stałej kontroli stopnia ewentualnego zanieczyszczenia skroplin olejem [9].

Rys. 17. Schemat rurociągów ładunkowych i balastowych w ładowniach i na pokładzie zbiornikowca [9]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

Instalacje wentylacji i klimatyzacji

Zadaniem instalacji wentylacyjnej na statku jest wymiana powietrza w siłowni,

ładowniach, pomieszczeniach mieszkalnych itp.

Wentylację dzieli się na naturalną (wykorzystującą ruch powietrza) i sztuczną

(wymuszaną przez wentylatory). Zależnie od kierunku przepływu wyróżnia się z kolei

wentylację nawiewową, wyciągową lub mieszaną. Intensywność wentylacji określana jest

ilością wymian powietrza w pomieszczeniu w ciągu godziny. W wentylacji naturalnej

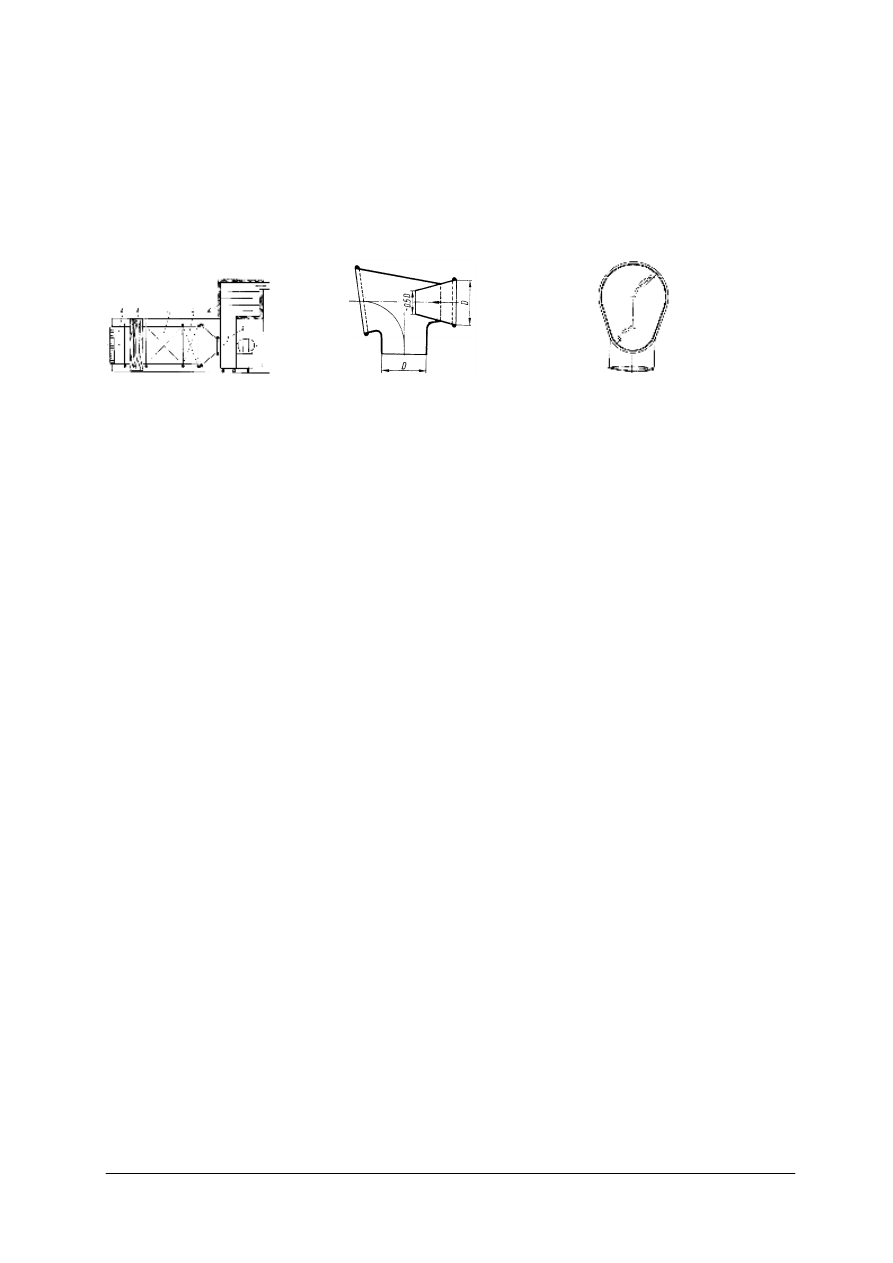

stosowane są głowice nawiewowe i wyciągowe – rysunek 18.

a)

b)

Rys. 18. Głowice wentylacyjne: a) nawiewowa, b) wyciągowa [9]

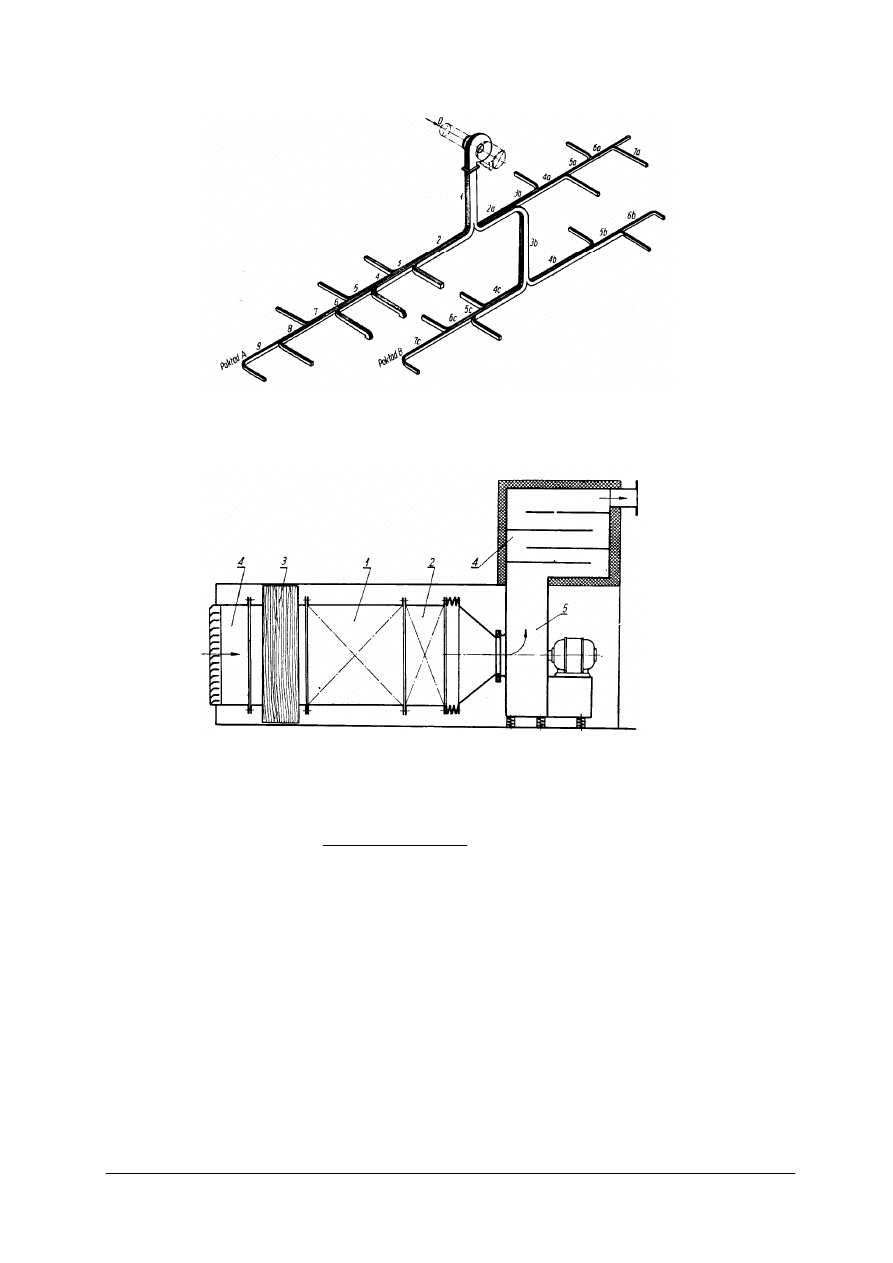

Na

rysunku

19

pokazano

perspektywiczny

widok

wentylacji

sztucznej

z rozprowadzeniem powietrza systemem kanałów. Zależnie od miejsc do których dostarczane

jest powietrze można wyodrębnić wentylację pomieszczeń mieszkalnych, ładowni, siłowni

itp.

Kanały wentylacyjne są zwykle stalowe a

powietrze dostarczane jest poprzez kasetony

(tzw. cabin unit) lub tez dyfuzory o

przekroju kwadratowym lub okrągłym zwykle

z tworzywa sztucznego.

Klimatyzacja w zakresie ruchu powietrza i jego rozprowadzania jest bardzo podobna do

wentylacji. Zasadnicza różnica polega na tym, że w klimatyzacji powietrze dodatkowo

poddawane jest obróbce, polegającej na jego: nawilżaniu lub osuszaniu oraz ogrzewaniu lub

schładzaniu. Zakres tej obróbki zależy od wymagań armatora, ale także od strefy pływania

statku i dzieli się na obróbkę pełną lub częściową. Współczesne statki wyposaża się w tzw.

centrale klimatyzacyjne, których zadaniem jest obróbka powietrza i rozsyłanie go do

odbiorców. Parametry powietrza mogą być regulowane centralnie lub indywidualnie przez

każdego odbiorcę, np. w konkretnej kabinie załogowej. Uproszczony schemat centrali

klimatyzacyjnej pokazano na rysunku 20.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

Rys. 19. Instalacja wentylacyjna z wentylatorem i systemem kanałów [9]

Rys. 20.

Uproszczony schemat centrali klimatyzacyjnej: 1 – chłodnica, 2 – nagrzewnica, 3 – filtr, 4 – tłumik,

5 – wentylator [9]

Przykłady rozwiązań nowoczesnych instalacji wentylacyjnych i klimatyzacyjnych HVAC

można znaleźć, np. na stronie www.teknotherm.pl [14].

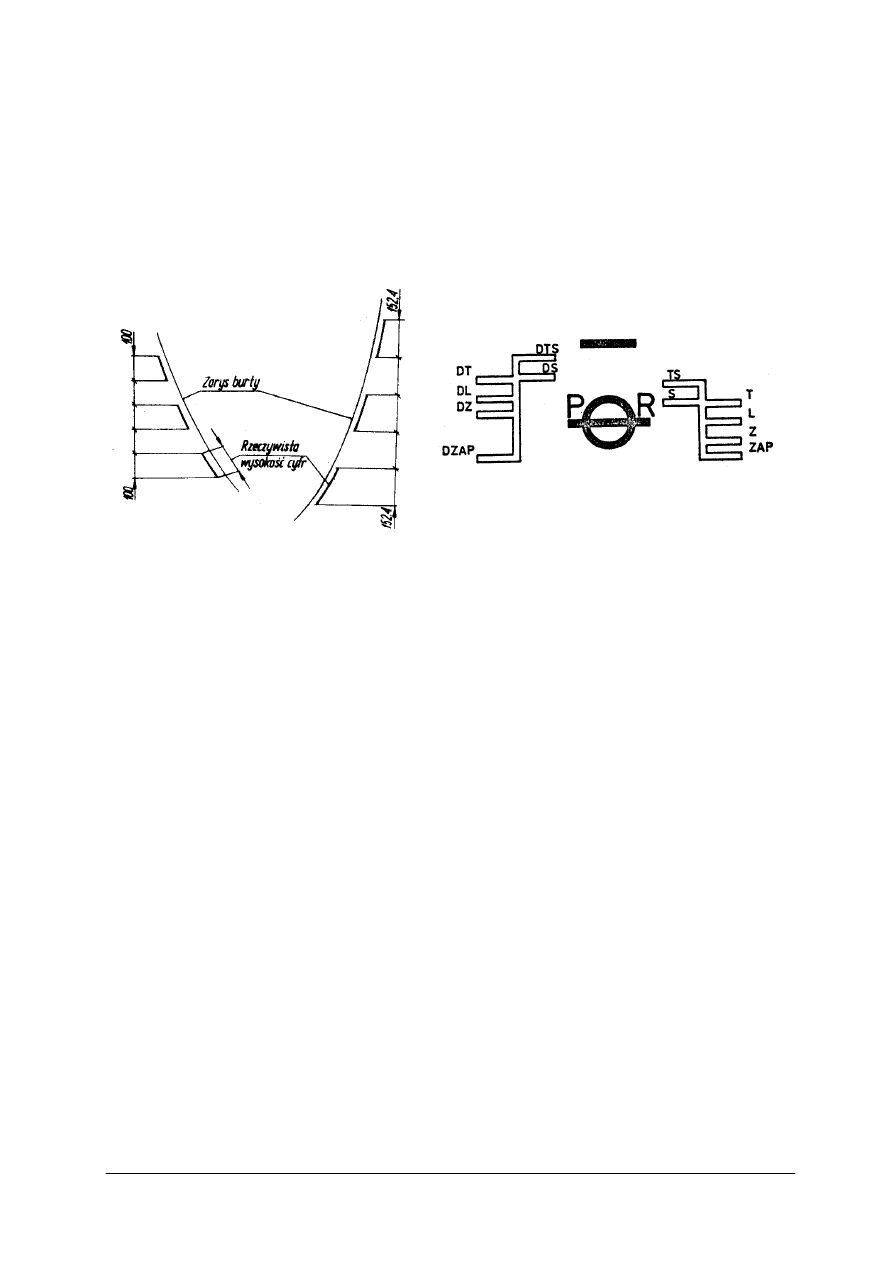

Znaki na kadłubach statków

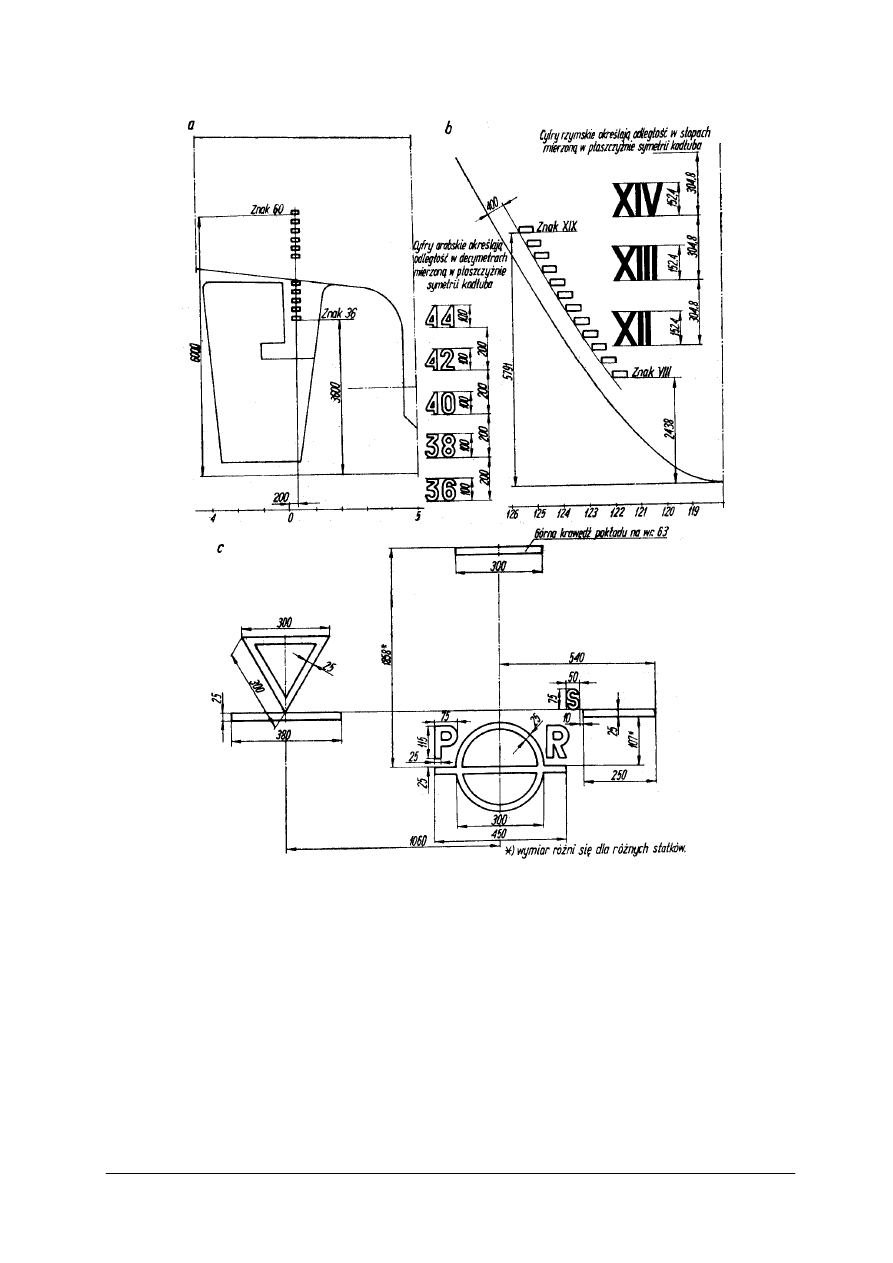

Na poszyciu zewnętrznym kadłuba każdego statku znajdują się następujące znaki –

rysunek 21:

–

zanurzenia,

–

wolnej burty zwany znakiem Plimsolla,

–

gruszki dziobowej oraz steru strumieniowego, jeżeli w takie jest wyposażony statek,

i napisy:

–

z nazwą statku,

–

z nazwą portu macierzystego.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

Rys. 21. Znaki zanurzenia: a) rufa, b) dziób, c) śródokręcie [10]

Litery i cyfry mogą być proste lub pochyłe, wykonane zgodnie z obowiązującymi

normami. Litery i cyfry pochyłe dla napisów na prawej burcie są pochylone w lewo, a na

lewej burcie w prawo. Rozróżnia się cztery typy liter i cyfr:

A – litery łacińskie, B – litery rosyjskie, C – cyfry arabskie, D – cyfry rzymskie.

Cyfry arabskie określają odległość w decymetrach mierzoną w płaszczyźnie symetrii

kadłuba. Cyfry rzymskie określają odległość w stopach, mierzoną również w płaszczyźnie

symetrii kadłuba [10].

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

Otwory na poszyciu i anody cynkowe

Poszycie kadłuba statku posiada otwory dla umieszczenia armatury dennej i burtowej

niezbędnej do pobierania wody z morza i wydalania wody oraz nieczystości za burtę. Otwory

te muszą być wzmocnione znormalizowanymi kołnierzami, które spawa się już podczas

prefabrykacji – patrz rozdział 4.1.

Anody cynkowe chronią konstrukcję statku przed niszczącym działaniem korozji

elektrolitycznej występującej w wodzie morskiej. Przykładowy sposób rozmieszczenia

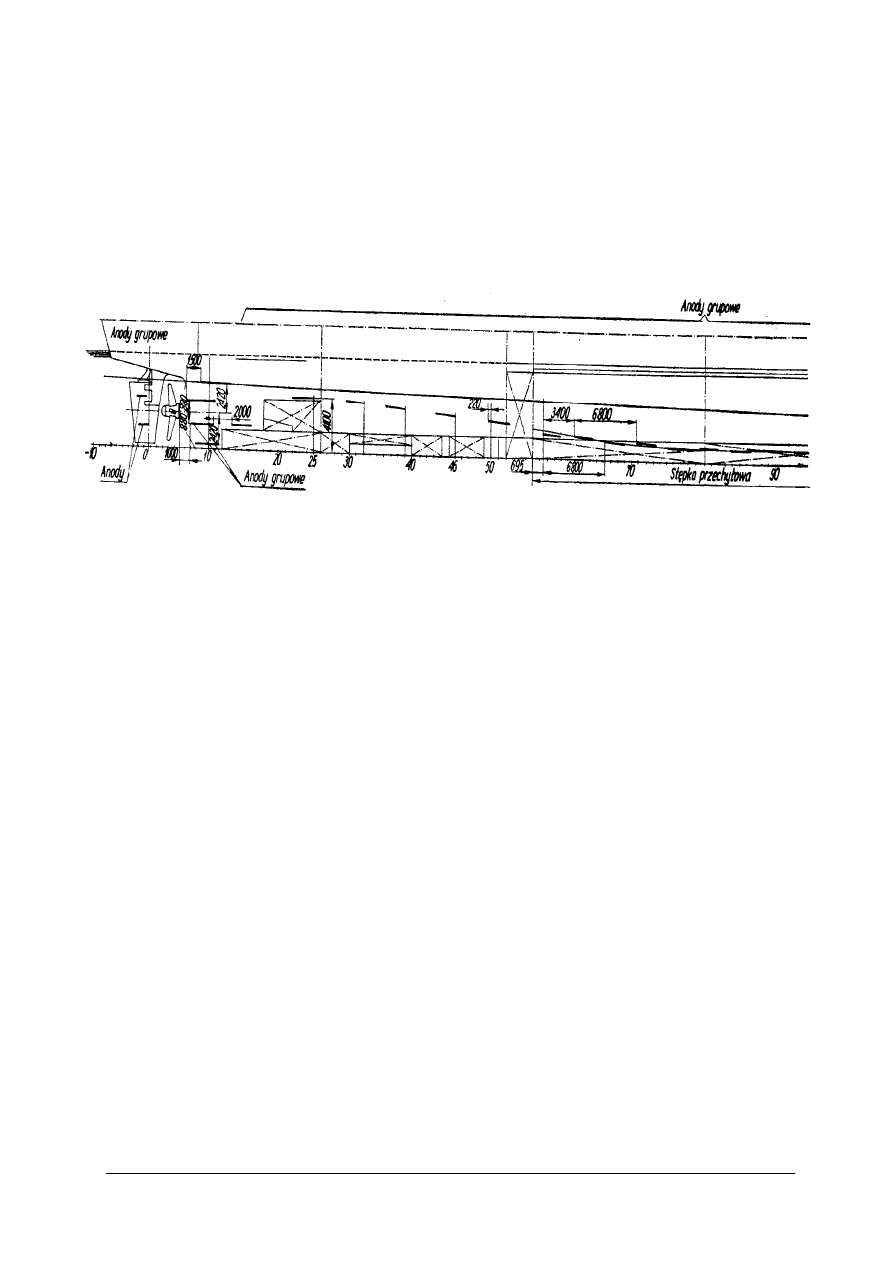

cynkowych anod antykorozyjnych pokazano na rysunku 22.

Rys. 22. Przykład rozmieszczenia anod cynkowych [10]

Uchwyty do demontażu i malowania

Na poszyciu kadłuba montuje się uchwyty do zawieszania urządzeń podnośnych

używanych przy demontażu śruby i steru oraz uchwyty ułatwiające proces konserwacji

i malowania poszycia statku. Rodzaj i rozmieszczenie uchwytów określa konstruktor.

Uchwyty do malowania kadłuba mocuje się zazwyczaj w odstępach co piąty wręg na części

dziobowej i rufowej, symetrycznie po obu burtach.

Szersze omawianie tematyki rozdziału 4.2 przekracza ramy niniejszego poradnika.

Wiadomości na te tematy powinieneś poszerzyć na zajęciach lekcyjnych i w oparciu

o literaturę uzupełniającą zaproponowaną w rozdziale 6.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jaki element ślusarskiego wyposażenia kadłuba nazywamy fundamentem?

2. Jaka jest technologia prefabrykacji fundamentu silnika głównego?

3. Jakie znasz urządzenia komunikacyjne na statku?

4. Jaka jest różnica między gretingiem a podłogą?

5. Jakie są najważniejsze instalacje rurociągów kadłubowych?

6. Jakie są zadania instalacji: zęzowej i balastowej na statku?

7. Jakie jest zadanie instalacji zaopatrzenia wodnego statku?

8. Jakie jest zadanie instalacji sanitarnej i ściekowej statku?

9. Jaka jest różnica między instalacją wentylacyjną i klimatyzacyjną?

10. Jakie znaki, napisy i uchwyty umieszcza się na zewnętrznym poszyciu kadłuba statku?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

4.2.3. Ćwiczenia

Ćwiczenie 1

Określ technologiczną kolejność montażu elementów, podczas prefabrykacji fundamentu

silnika głównego.

Pozycja / Operacja

Kolejność technologiczna

1. Montaż węzłówek bocznych

2. Spawanie węzłówek z płytą

3. Montaż płyty w oprzyrządowaniu w pozycji odwróconej

4. Montaż (sczepianie) poprzecznic fundamentowych

5. Montaż (sczepianie) wzdłużników fundamentowych

6. Spawanie poprzecznic do płyty

7. Spawanie wzdłużników do płyty

8. Spawanie usztywnień fundamentu między sobą

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w poradniku i literaturze oraz przypomnieć sobie informacje dotyczące

prefabrykacji fundamentów silników głównych,

2) przeanalizować operacje związane z prefabrykacją fundamentów,

3) uzupełnić prawą kolumnę tabeli, wpisując numery operacji w kolejności technologicznej,

4) porównać swoją tabelę z tabelami kolegów.

Wyposażenie stanowiska pracy:

−

przybory do pisania,

−

literatura zgodna z punktem 6 poradnika.

Ćwiczenie 2

Określ materiał, sposób montażu oraz dopuszczalne obciążenie robocze gretingów

i podłóg w siłowni statku.

Materiał na:

Sposób montażu

DOR

greting

podłogę

gretingu

podłogi

gretingu

podłogi

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) w oparciu o poradnik i literaturę uzupełniającą przypomnieć sobie wiadomości na temat

gretingów i podłóg,

2) uzupełnić tabelę zgodnie z poleceniem,

3) porównać swoją tabelę z tabelami kolegów.

Wyposażenie stanowiska pracy:

−

papier formatu A4, przybory do pisania,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

Ćwiczenie 3

Określ wymagane parametry i materiał urządzeń komunikacyjnych, wybierając je

z poniższych danych i wpisując do tabeli.

Minimalna szerokość: 200, 400, 600 mm,

Maksymalny kąt pochylenia: 45, 60, 90

°

,

Materiał stopni: greting, blacha ryflowana, pręt kwadratowy.

Urządzenie

komunikacyjne

Minimalna

szerokość

Maksymalny kąt

pochylenia

Materiał

na stopnie

Schodnia

Drabina

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) w oparciu o poradnik i literaturę uzupełniającą przypomnieć sobie wiadomości na temat

urządzeń komunikacyjnych na statku,

2) uzupełnić tabelę zgodnie z poleceniem,

3) porównać swoją tabelę z tabelami kolegów.

Wyposażenie stanowiska pracy:

−

papier formatu A4, przybory do pisania,

−

literatura zgodna z punktem 6 poradnika.

Ćwiczenie 4

Wybierz z poniższego wykazu i wypisz na oddzielnej liście instalacje rurociągów

kadłubowych:

–

instalacja zęzowa,

–

instalacja chłodzenia silnika głównego,

–

instalacja oleju smarnego,

–

instalacja balastowa,

–

rurociągi wlewowe, odpowietrzające i pomiarowe,

–

instalacja pary i wody zasilającej kotły pomocnicze,

–

instalacje zaopatrzenia wodnego,

–

instalacje sanitarne (kanalizacyjne) i ściekowe,

–

instalacje gaśnicze (wodne, gazowe, pianowe) i wykrywcze,

–

instalacja zasilania silników paliwem,

–

instalacje ładunkowe zbiornikowców i ogrzewania zbiorników,

–

instalacje wentylacji i klimatyzacji.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) w oparciu o poradnik i literaturę uzupełniającą przypomnieć sobie wiadomości na temat

2) instalacji rurociągów kadłubowych,

3) sporządzić listę wybierając z wykazu instalacje rurociągów kadłubowych,

4) porównać swoją listę z wynikami kolegów.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

Wyposażenie stanowiska pracy:

−

papier formatu A4, przybory do pisania,

−

literatura zgodna z punktem 6 poradnika.

Ćwiczenie 5

Wypisz nazwy i cechy elementów instalacji wentylacyjnych i klimatyzacyjnych.

a)

b)

c)

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w poradniku i literaturze oraz przypomnieć sobie informacje dotyczące budowy

instalacji wentylacyjnych i klimatyzacyjnych,

2) przeanalizować rysunki: a, b, i c oraz określić przeznaczenie pokazanych urządzeń,

3) wypisać nazwy urządzeń, system w którym występują oraz ich przeznaczenie.

Wyposażenie stanowiska pracy:

−

papier formatu A4, przybory do pisania,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) określić operacje technologiczne prefabrykacji fundamentu?

2) rozróżnić gretingi i podłogi na statku?

3) rozróżnić urządzenia komunikacyjne na statku?

4) scharakteryzować parametry schodni w siłowni okrętowej?

5) rozróżnić instalacje rurociągów kadłubowych?

6) określić przeznaczenie poszczególnych instalacji kadłubowych?

7) określić zadanie i budowę instalacji wentylacyjnej?

8) określić zadanie i budowę instalacji klimatyzacyjnej?

9) rozróżnić litery i cyfry na zewnętrznym poszyciu kadłuba?

10) określić rozmieszczenie anod cynkowych i uchwytów na kadłubie?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

4.3. Montaż ślusarskiego wyposażenia kadłuba statku

4.3.1. Materiał nauczania

Temat jest niezwykle obszerny, ze względu na ogromną ilość i różnorodność

wyposażenia montowanego w kadłubie okrętowym. W związku z tym przedstawione zostaną

tylko prace wykonywane przez monterów kadłubowych przy wyposażeniu przedstawionym

w rozdziale 4.2.

Montaż fundamentów

Fundament silnika głównego ustawia się według osi linii wałów wytyczonej struną

stalową, której długość można ograniczyć tylko do długości fundamentu dla uniknięcia

nadmiernego zwisu. Jeżeli fundament jest szeroki, można zastosować dwie listwy

pomocnicze, ustawione w płaszczyźnie poprzecznej górną krawędzią na wysokości osi linii

wałów – rysunek 23. Na listwach tych należy zaznaczyć oś wału i położenie dźwigarów

fundamentowych [2].

Rys. 23. Montaż fundamentu silnika głównego [2]

Na dnie wewnętrznym trasuje się linie spawania fundamentu, odmierzając wszystkie

odległości poprzeczne od osi linii wałów, a odległości wzdłużne od środka łożyska

oporowego. Naniesienie tych linii znacznie ułatwia dalszy montaz. Należy zwrócić uwagę na

to, aby elementy fundamentu znajdowały się w tej samej płaszczyźnie poprzecznej co

elementy konstrukcji dennej. Po dokładnym ustawieniu wzdłużnym i poprzecznym odpala się

zapas technologiczny, wyrównaje krawędzie, montuje na dnie i spawa. Spawanie wykonuje

się zgodnie z instrukcją (rozpoczynając od spoin najdłuższych oraz stosując metodę

odcinkowo-wsteczną) dla ograniczenia naprężeń i odkształceń spawalniczych. Należy

zwrócić uwagę na to, aby fundament nie posiadał zwichrowań ani wzdłużnej strzałki ugięcia,

co mogłoby w dużym stopniu utrudnić montaż silnika.

Fundamenty łożysk linii wałów ustawia się według osi wałów, mierząc ich odległość od

środka łożyska oporowego [2].

Urządzenia pokładowe posiadają z reguły fundamenty dostarczane przez producenta wraz

z urządzeniem, które jest do niego przykręcone. W tym przypadku montaż ogranicza się do

wytrasowania położenia urządzeń, odpalenia naddatków, spawania fundamentu do pokładu

oraz przyspawania (o ile są konieczne) wzmocnień podpokładowych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

Urządzenia pomocnicze siłowni podobnie jak pompy, montuje się na mocnych

i sztywnych fundamentach tak, aby zapewnić dostęp do obsługi i przeglądów. Fundamenty

mocuje się do elementów konstrukcyjnych kadłuba, takich jak wręgi, dno podwójne, pokłady

itp. Fundament winien być jak najlżejszy, czyli należy unikać przewymiarowania

fundamentów, tak aby nie zwiększać ciężaru całkowitego statku. Pompa winna być

zamocowana na fundamencie w taki sposób, aby wykluczyć możliwość odkręcenia się

nakrętek śrub mocujących np. w wyniku drgań. Pompy poziome powinny być ustawiane

równolegle do PS. Przykłady typowych fundamentów pomp okrętowych przedstawia rysunek

24. Pompa może być zamontowana na fundamencie bezpośrednio, lub na podkładkach:

sztywnych (stalowych względnie z tworzywa chemoutwardzalnego) albo elastycznych.

a)

b)

Rys. 24. Fundamenty pomp: a) śrubowej pionowej na dnie podwójnym, b) hydroforowej na grodzi [7]

Montaż gretingów i podłóg

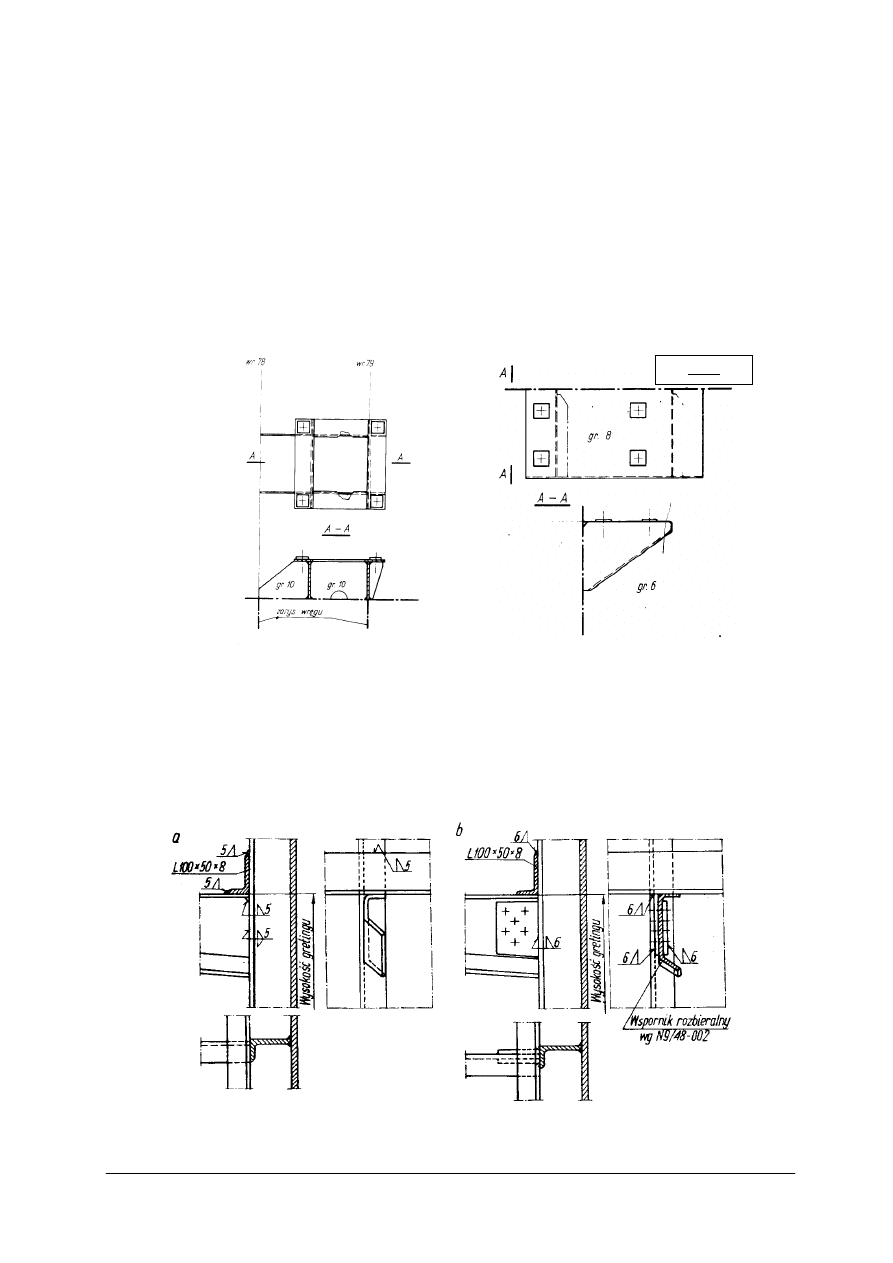

Montaż konstrukcji nośnych podłóg i gretingów polega na wyznaczeniu położenia ich

elementów, odpaleniu nierówności i naddatków materiału pozostawionych na końcach stójek

i wsporników, dopasowaniu i sczepieniu, a następnie spawaniu. Stójki i wsporniki łączy się

wzdłużnikami, poprzeczkami i kątownikami wspierającymi. Sposób połączenia wspornika

z kątownikiem wspierającym pokazuje rysunek 25.

Rys. 25. Połączenie wspornika i kątownika wspierającego: a) konstrukcja stała, b) rozbieralna [10]

gród

ź

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

Konstruktor określa w dokumentacji rozstaw wsporników, przekroje wzdłużników

i poprzeczek, oraz ich maksymalny rozstaw. Nie wolno samowolnie zmieniać tych

parametrów. Jeżeli z sytuacji na statku wynika, że znormalizowana krata gretingowa nie

mieści się, należy ją przyciąć (odpalić nadmiar) i zakończyć jej krawędź bednarką, jak to

pokazano na rysunku 26.

Rys. 26. Zakończenie krat gretingów po obcięciu: Rys. 27. Wzajemne zamocowanie krat gretingów:

1 – bednarka [10]

1 – śruba M10, 2-nakrętka M10 [10]

Przy układaniu krat gretingów należy zwrócić uwagę na ich estetykę, to znaczy tak

rozkładać kraty, aby przebieg płaskowników w nich na większych przestrzeniach był

jednolicie ciągły. Często armator wymaga, aby kraty były ocynkowane, dlatego przed

montażem należy w warsztacie usunąć odkształcenia powstałe przy cynkowaniu. Kraty

zamocowuje się wzajemnie między sobą – rysunek 27 oraz do konstrukcji nośnej

i kątowników obramowujących. Gdy zachodzi potrzeba schodzenia pod greting w czasie

eksploatacji statku, wykonuje się w nim klapy zejściowe otwierane na zawiasach.

Podobnie wykonuje się montaż podłóg. Najpierw montuje się i spawa stójki, a następnie

wiązania konstrukcji nośnej. Odległość stójek od włazów należy ustalać tak, aby było

zapewnione dogodne dojście do otwierania i zamykania włazów. Stójki podłogi montuje się

do konstrukcji dna z pewnym wyprzedzeniem tak, aby służyły jako elementy konstrukcji do

mocowania rurociągów zlokalizowanych pod podłogą. W miejscach, do których ma być

zapewniony dostęp dla umożliwienia demontażu instalacji lub urządzeń zlokalizowanych pod

podłogą, wykonuje się rozbieralną konstrukcję podłogi, skręcaną na śruby. Płyty podłogi

z blachy żeberkowej (ryflowanej) przycina się na określony wymiar na gilotynie,

odpowiednio je numerując. Dostarczone na statek płyty rozkłada się na uprzednio

wyznaczone, ponumerowane miejsca, przy czym niektóre z nich wymagają dopasowania –

dopalenia według miejsca. Płyty wokół mechanizmów i rurociągów należy odpowiednio

dopalić, oszlifować i obramować bednarką. Na końcu wykonuje się wiercenie, rozwiercanie

i gwintowanie otworów oraz przykręca płyty podłogowe wkrętami do konstrukcji wsporczej

[10].

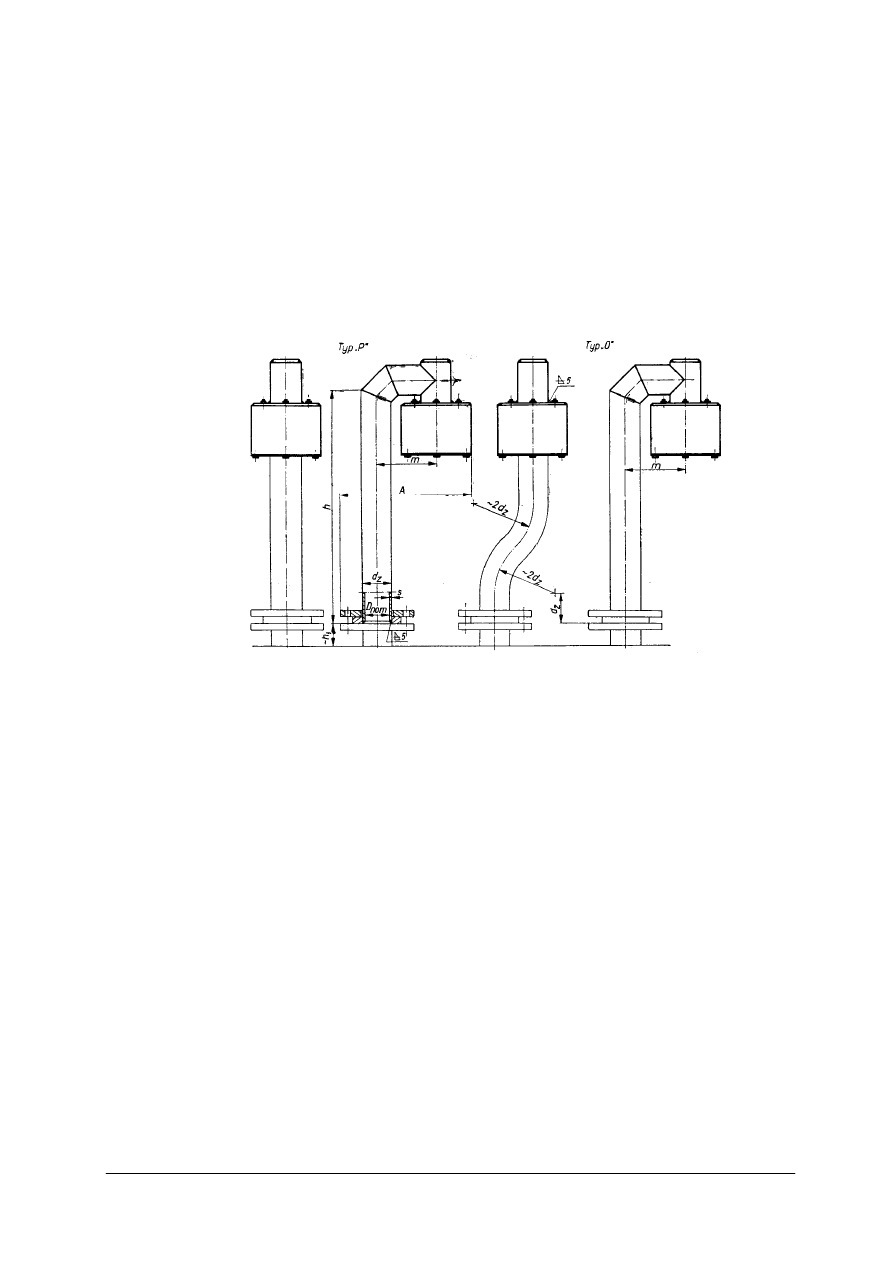

Montaż schodni

Urządzenia komunikacyjne statku (w tym schodnie) należy montować możliwie

w najwcześniejszej fazie budowy kadłuba, gdy tylko zostaną ukończone prace kadłubowe

w danym rejonie statku, aby mogli z nich korzystać pracownicy zatrudnieni na nim i to

jeszcze przed wodowaniem. Przy montażu urządzeń komunikacyjnych wymaga się

stosowania szczególnych środków ostrożności, zabezpieczających ludzi przebywających na

statku. Każde urządzenie komunikacyjne niesprawne lub nieukończone powinno być

oznakowane i zabezpieczone tak, aby wyraźnie było wiadomo, że nie jest ono dopuszczone

do normalnego użytkowania. W czasie gdy schodnia jest zdjęta, zejście należy zabezpieczyć

łańcuchami lub dwoma poprzeczkami: jedna umieszczoną na wysokości 500 mm, a drugą

1100 mm.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

Schodnie montuje się tak, aby górny stopień znajdował się na poziomie pokładu

(podłogi), jak to pokazano na rysunku 28.

Rys. 28.

Przykład zamocowania schodni: 1 – schodnia, 2 – rura, 3 – kątownik,

4 – przekładka z tkaniny, 5 – śruba z nakrętką [10]

Sam montaż schodni jest stosunkowo prosty, gdyż polega na przykręceniu jej śrubami do

uchwytów w dolnej i górnej części. Między częściami stalowymi łączonymi na śruby

umieszcza się przekładki z tkaniny nasączonej farbą przeciwkorozyjną. Po zamontowaniu

schodni należy natychmiast montować poręcze i w pełni kończyć spawanie, równocześnie

sprawdzając niezawodność zamocowań. Nie wolno pozostawiać barier lub poręczy w stanie

zamontowanym, a nie pospawanym. Po spawaniu na gotowo należy próbować, czy są

dostatecznie wytrzymałe, przez silne i krótkie uderzenie dłonią. Gdy stwierdzi się

niedopuszczalną wibrację, należy wykonać odpowiednie usztywnienia.

Montaż instalacji rurociągów kadłubowych

Zasadniczy montaż i próby instalacji rurociągowych w stoczni wykonują monterzy

rurociągów. Główne zadania monterów kadłubowych w tym zakresie, polegają na:

–

wykonaniu zbrojenia kadłuba w elementy potrzebne do montażu rurociągów i armatury,

przede wszystkim na etapie prefabrykacji sekcji, co zostało omówione w poprzednim

rozdziale,

–

zamontowaniu w sekcjach dennych odcinków rur, głównie balastowych, przechodzących

przez tzw. tunel rurowy zlokalizowany w PS,

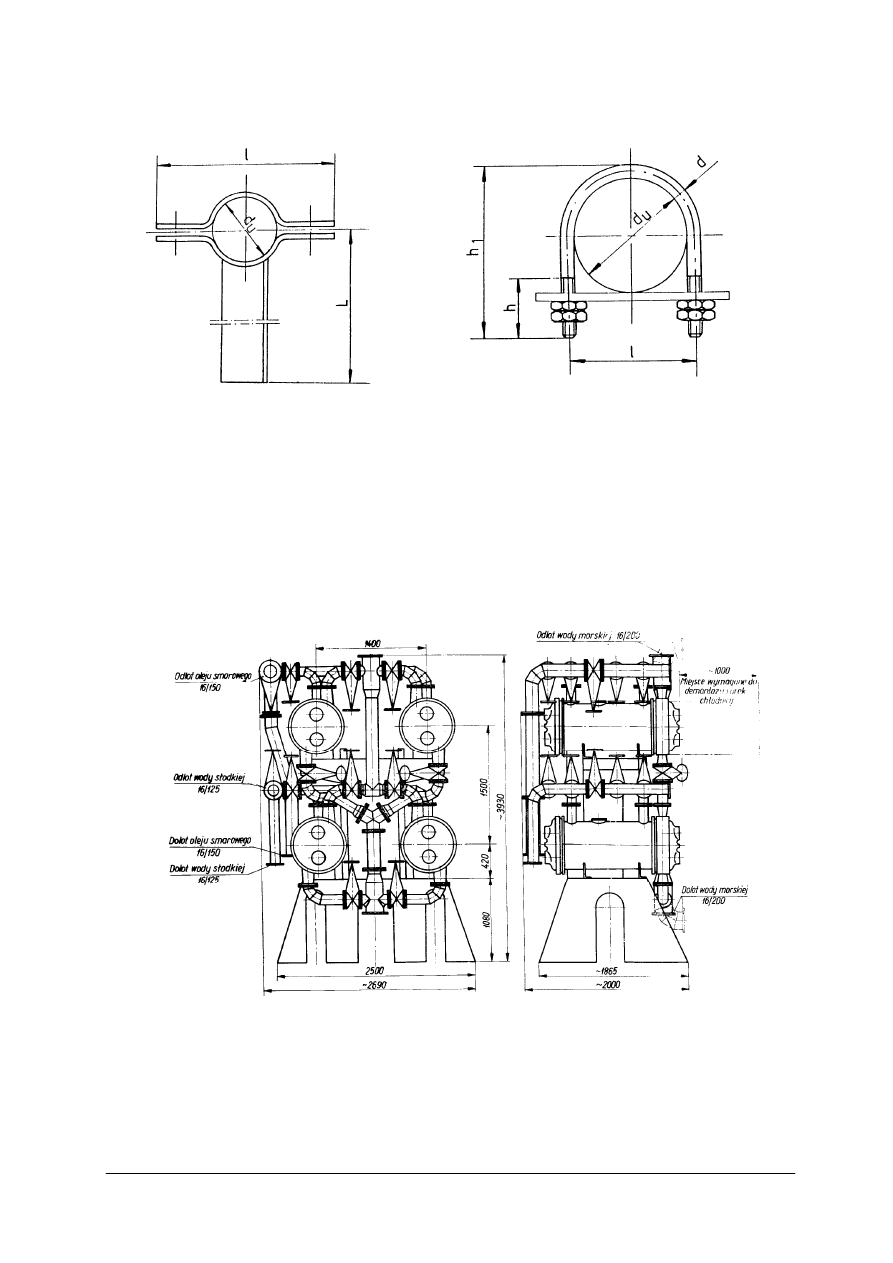

Odcinki rurociągów montuje się głównie na dwóch rodzajach uchwytów: typu D2 i typu

E, które pokazano na rysunku 29.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

a)

b)

Rys. 29. Uchwyty rurarskie: a) typu D2, b) typu E

Przy montażu uchwytów należy pamiętać, że można je spawać do usztywnień, natomiast

nie wolno do zewnętrznego poszycia kadłuba, do grodzi wodoszczelnych i ścian zbiorników

(wyjątkowo na krążkach). Dużą rolę w wyposażeniu rurociągowym kadłuba współczesnego

statku odgrywają tzw. bloki (moduły) wyposażeniowe. Jest to zespół rur wraz z armaturą

i urządzeniami montowany na wspólnym fundamencie i wstawiany na statek w określone

miejsce, zgodnie z planem montażowym. W ten sposób prefabrykuje się na hali bardziej

złożone fragmenty instalacji, takie jak np. blok pomp kotłowych, blok wyparownika itp.

Przykład rurarskiego bloku wyposażeniowego pokazano na rysunku 30.

Rys. 30. Wyposażeniowy blok montażowy rurociągów [9]

Ogólne zasady montażu rurociągów

–

prace montażowe należy wykonywać wg rysunków zwanych planami montażowymi,

–

w przypadkach budzących wątpliwości co do przebiegu instalacji, należy korzystać

z modelu siłowni, lub rysunków w przestrzennych 3D,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

–

rurociągi należy prowadzić równolegle lub prostopadle do głównych płaszczyzn

bazowych, takich jak: PS, PP, PO itp.,

–

najpierw montuje się mechanizmy, urządzenia, bloki wyposażeniowe, a następnie rury,

–

w pierwszej kolejności montuje się rury o największych średnicach, rozpoczynając od

dna ku górze,

–

zaczynamy montaż od odcinków I kategorii z armaturą, a następnie II i III kategorii,

–

nie należy prowadzić rur nad urządzeniami elektrycznymi: tablicami, prądnicami itp.,

–

gorących rurociągów nie należy montować w pobliżu kabli elektrycznych,

–

należy zachować technologiczność montażu, tzn. pamiętać, aby rury nie utrudniały

demontażu urządzeń i nie zasłaniały dróg transportowych.

Montaż i próby rurociągów na statku

1. Transport – poziomy i pionowy. W przypadku stosowania pojemników należy na górze

ułożyć odcinki, które będą montowane w pierwszej kolejności,

2. Montaż odcinków do uchwytów wg zasad ogólnych,

3. Skręcanie kołnierzy lub złączek, a w tym:

–

usunięcie zaślepek z zachowaniem czystości,

–

poprawny montaż uszczelek i skręcenie śrub.

4. Odbiór montażu przez KJ, a w tym:,

–

rozmieszczenia, kompletności i zgodności z dokumentacją,

–

jakość prac, czystość i oznaczenia,

–

technologiczność montażu, kompletność atestów i dokumentacji zdawczej,

–

tabliczki informacyjne i zdalne sterowania.

5. Próby szczelności, a w tym:

–

odłączenie instalacji od urządzeń i zbiorników,

–

zamknięcie armatury końcowej lub założenie zaślepek,

–

montaż zaworu odpowietrzającego w najwyższym i spustowego w najniższym

punkcie instalacji,

–

napełnienie rurociągu wodą przy otwartym zaworze odpowietrzającym,

–

wytworzenie pompą przenośną ciśnienia próbnego zgodnie z instrukcją,

–

kontrola spadku ciśnienia na manometrze, oględziny instalacji i usunięcie

ewentualnych przecieków,

–

spuszczenie wody po próbie, demontaż zaślepek i podłączenie instalacji do urządzeń

i zbiorników. W okresie zimowym do wody należy dodawać środki zapobiegające

zamarzaniu, np. solanka, glikole itp.

6. Próby instalacji w działaniu łącznie z urządzeniami, a w tym kontrola szczelności złącz

i dławic, zamocowań, drgań, działania armatury itp.

Montaż instalacji wentylacji i klimatyzacji

Technologia montażu układu wentylacyjnego i klimatyzacyjnego jest następująca:

– trasowanie rozmieszczenia uchwytów kanałowych i fundamentów wentylatorów,

– montaż

sprefabrykowanych

odcinków

instalacji

wentylacyjnej

na

uchwytach

z uszczelnieniem i skręceniem połączeń między odcinkami, na podstawie planów

montażowych,

– montaż wentylatorów promieniowych i osiowych na fundamentach,

– podłączenie instalacji elektrycznej do wentylatorów,

– montaż centrali klimatyzacyjnej w wyznaczonym pomieszczeniu zgodnie z dokumentacją,

– podłączenie instalacji elektrycznej i kanałowej,

– próby instalacji wentylacyjnych i klimatyzacyjnych polegają na sprawdzeniu działania

wentylatorów w ruchu, z ewentualnym pomiarem krotności wymian powietrza

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

39

w pomieszczeniach i regulacji. W przypadku instalacji klimatyzacyjnych sprawdza się

działanie całego systemu z pomiarem parametrów obrobionego powietrza, takich jak:

temperatura,

wilgotność,

ciśnienie,

wydajność

wentylatorów,

praca

centrali

klimatyzacyjnej, układy regulacji automatycznej itp.

Montaż znaków na kadłubach statków

Dokładną rzeczywistą wysokość cyfr-znaków umiejscowionych na krzywiźnie poszycia

ustala się w traserni, dopasowując je do zaoblenia burty – rysunek 31.

Rys. 31. Rzeczywista wysokość cyfr na zaoblonej Rys. 32. Znak wolnej burty wymagany przez PRS [13]

części burty [10]

Znaki w postaci liter i cyfr wykonuje się najczęściej jako:

–

wycinane z blachy stalowej, przyspawane do poszycia kadłuba spoiną ciągłą i malowane,

–

spawane elektrodą w sposób ciągły i malowane,

–

spawane punktowo i malowane,

–

znaczone punktakiem i malowane.

Litery i cyfry wszystkich rodzajów po wykonaniu maluje się farbą wodoodporną białą

lub żółtą na statkach o ciemnej barwie poszycia, albo czarną o barwie poszycia jasnej.

Znaki wolnej burty wykonuje się dla lewej i prawej burty, wycinając je z blachy

o grubości 4 mm, z tym, że znaki dla drugiej burty wykonuje się według lustrzanego odbicia

znaków dla burty pierwszej. Znak wolnej burty wymagany przepisami PRS pokazano na

rysunku 32. Napisy nazwy statku i portu macierzystego wykonuje się tą samą techniką,

stosując liternictwo według normy [10].

Montaż armatury dennej oraz burtowej, krat kingstonowych i anod cynkowych

Armaturę denną montuje się do kołnierzy wzmacniających na skrzyni kingstonowej,

a wewnątrz skrzyni montowane sa anody zabezpieczające konstrukcję przed wzmożonym

działaniem korozji.

Armaturę burtową montuje się do otworów w poszyciu kadłuba, które muszą być

odpowiednio uzbrojone, co opisano w poprzednim rozdziale.

Kratę kingstonową wykonuje się jako konstrukcję stalową, spawaną i ocynkowaną oraz

mocuje jak na rysunku 33.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

40

Rys. 33.

Przykład mocowania kraty kingstonowej rodzaju A: 1 – krata kingstonowa, 2 – płaskownik,

3 – obramowanie z płaskownika, 4 – podkładka zabezpieczająca śrubę, 5 – śruba [10]

Anody cynkowe zabezpieczające kadłub przed korozją rozmieszcza się według planu

przedstawionego w poprzednim rozdziale i montuje w sposób pokazany na rysunku 34 [10].

Rys. 34. Szczegół mocowania anod cynkowych: 1-anoda środkowa, 2-anoda skrajna, 3-klin stalowy

zabezpieczający anody przed zerwaniem [10]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

41

Montaż uchwytów do operacji demontażowych i malowania

Uchwyty rozmieszcza się zgodnie z dokumentacją konstrukcyjną. Uchwyty do

malowania kadłuba mocuje się zazwyczaj w odstępach co piąty wręg na części dziobowej

i rufowej, symetrycznie po obu burtach. Na rysunku 35 pokazano przykład rozmieszczenia

i wykonania uchwytów.

Rys. 35.

Wykonanie uchwytów na poszyciu statku: 1 – uchwyt demontażowy,

2 – uchwyt do prac malarskich [10]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

42

Uchwyty powinny być wykonane i przyspawane bardzo starannie. Po przyspawaniu

poddaje się je próbie obciążenia według wskazań dokumentacji. Uchwyty demontażowe

obciąża się ciężarem 1,25 DOR (DOR – dopuszczalne obciążenie robocze) przez okres

0,5 godziny. Pomyślne wykonanie prób obciążenia potwierdza się w sporządzanym protokóle

odbioru. Wielkość dopuszczalnego obciążenia roboczego dla poszczególnych uchwytów,

określa się liczbą wykonaną punktakiem, lub przez naspawanie cienką elektrodą.

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jaka jest technologia montażu fundamentu silnika głównego?

2. Jak wykonuje się konstrukcję nośną gretingów?

3. Jak wykonuje się kraty gretingowe i płyty podłogowe?

4. Jak zabezpiecza się zejście gdy montaż schodni nie jest zakończony?

5. Jakie operacje wykonuje się przy montażu schodni?

6. Jakie uchwyty stosuje się przy montażu instalacji rurociągów kadłubowych?

7. Jakie znaczenie mają moduły wyposażeniowe rurociągów w procesie wyposażania

statku?

8. Jakie operacje wykonuje się przy montażu instalacji wentylacyjnej?

9. Jakie znaki montuje się na zewnętrznym poszyciu kadłuba statku?

10. Jak montuje się cynkowe anody antykorozyjne na kadłubie?

11. Jakie rodzaje uchwytów są montowane do poszycia kadłuba?

12. Jakim próbom poddaje się uchwyty demontażowe i jak oznacza się ich DOR?

4.3.3. Ćwiczenia

Ćwiczenie 1

W trakcie zajęć na terenie stoczni wykonaj montaż wybranych zamocowań

mechanizmów, np. montaż fundamentów silnika głównego lub mechanizmów pomocniczych

siłowni, wykorzystując przy montażu dokumentację techniczną i stosując podczas pracy

przepisy BHP, ochrony przeciwpożarowej i ochrony środowiska.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z dokumentacją techniczną i stoczniowymi instrukcjami technologicznymi

oraz wymaganiami przepisów BHP, przeciwpożarowych i ochrony środowiska dla

danego rodzaju prac, przy wykonaniu których będziesz współuczestniczył,

2) wziąć wspólnie z pracownikami stoczni udział w instruktażu stanowiskowym

i wykonywaniu operacji montażowych podczas prefabrykacji, na pochylni lub doku,

3) sporządzić sprawozdanie z praktyki zawierające: wykaz wykonywanych operacji

technologicznych, wykaz użytych instrukcji technologicznych i rysunków, wykaz

wymagań BHP, przeciwpożarowych i ochrony środowiska związanych z wykonywanym

zakresem prac.

Wyposażenie stanowiska pracy:

–

papier formatu A4, przybory do pisania,

–

instrukcje technologiczne i rysunki konstrukcyjne,

–

stoczniowe przepisy BHP i ochrony środowiska.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

43

Ćwiczenie 2

W trakcie zajęć na terenie stoczni wykonaj montaż wybranych gretingów lub podłóg,

np. w siłowni statku lub na pokładzie, wykorzystując przy montażu dokumentację techniczną

i stosując podczas pracy przepisy BHP, ochrony przeciwpożarowej i ochrony środowiska.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z dokumentacją techniczną i stoczniowymi instrukcjami technologicznymi

oraz wymaganiami przepisów BHP, przeciwpożarowych i ochrony środowiska dla

danego rodzaju prac, przy wykonaniu których będziesz współuczestniczył,

2) wziąć wspólnie z pracownikami stoczni udział w instruktażu stanowiskowym

i wykonywaniu operacji montażowych podczas prefabrykacji, na pochylni lub doku,

3) sporządzić sprawozdanie z praktyki zawierające: wykaz wykonywanych operacji

technologicznych, wykaz użytych instrukcji technologicznych i rysunków, wykaz

wymagań BHP, przeciwpożarowych i ochrony środowiska związanych z wykonywanym

zakresem prac.

Wyposażenie stanowiska pracy:

– papier formatu A4,

– przybory do pisania,

– instrukcje technologiczne i rysunki konstrukcyjne,

– stoczniowe przepisy BHP i ochrony środowiska.

Ćwiczenie 3

W trakcie zajęć na terenie stoczni wykonaj montaż wybranych schodni, np. w siłowni