XVII OGÓLNOPOLSKA KONFERENCJA WARSZTAT PRACY PROJEKTANTA KONSTRUKCJI

Ustroń, 20

÷

23 lutego 2002 r.

Janusz Szwabowski

METODY ZAGĘSZCZANIA BETONU NA BUDOWIE

TECHNOLOGIE, SPRZĘT, WYDAJNOŚCI

1. Wprowadzenie

Zagęszczanie jest głównym, oprócz projektowania składu, czynnikiem formowania

struktury i kształtowania jakości betonu. O jakości betonu konstrukcyjnego stanowi jego

wytrzymałość na ściskanie i trwałość, rozumiana jako odporność na warunki środowiska na

które jest eksponowany. Głównym czynnikiem kształtującym jakość betonu jest jego

szczelność. Zarówno wytrzymałość jak i trwałość rosną ze wzrostem szczelności betonu.

Zależność wytrzymałości na ściskanie betonu od jego szczelności opisuje jeden z

najstarszych wzorów technologii betonu, wg L’Hermite’a [1] sformułowany przez Fereta w

postaci

gdzie:

R

b

– wytrzymałość betonu na ściskanie,

s

b

– szczelność betonu,

c – współczynnik ujmujący wpływ składników i technologii wykonania betonu,

R

c

– wytrzymałość cementu.

Z kolei, zależność trwałości betonu od jego szczelności, łatwiej wyjaśnić biorąc pod uwagę

związaną z nią porowatość betonu

O trwałości betonu decyduje porowatość kapilarna (otwarta). Głównym czynnikiem

powodującym powstawanie porowatości kapilarnej betonu jest wynikająca z warunku

urabialności mieszanki betonowej ilość wody w świeżym betonie. W betonach zwykłych o

wskaźniku W/C = 0,45

÷

0,6 jest jej znacznie więcej niż potrzeba do pełnej hydratacji

cementu (zwykle 0,23

÷

0,25 C). W rezultacie ten nadmiar wody odparowuje z

twardniejącego betonu, powodując jego porowatość kapilarną, umożliwiającą penetrację

(1)

2

c

b

b

R

c

s

R

⋅

⋅

=

(2)

1

b

b

s

p

−

=

wgłąb struktury betonu czynników wywołujących jego degradację. Oprócz tego, mieszanie

składników betonu w betoniarce powoduje wprowadzenie do mieszanki betonowej pewnej

ilości powietrza w postaci pęcherzyków (nawet 8

÷

10 % objętości), które – jeśli pozostaną w

stwardniałym betonie – stanowią defekty struktury, obniżając jego wytrzymałość.

Wyeliminowanie porowatości kapilarnej można uzyskać poprzez przyjmowanie wartości

wskaźnika W/C

<

0.38 [2], zapewniając wymaganą konsystencję i urabialność odpowiednią

dawką superplastyfikatora. Natomiast usunięcie pęcherzyków powietrza z mieszanki oraz

szczelne wypełnienie deskowania i otulenie prętów zbrojenia mieszanką betonową można

uzyskać – pomijając betony samozagęszczalne - tylko poprzez jej odpowiednie

zagęszczenie. Proces zagęszczania wykonuje się po ułożeniu mieszanki w deskowaniu i

musi być on zakończony przed rozpoczęciem wiązania cementu. W tym miejscu należy

zwrócić uwagę na fakt, że stosowanie superplastyfikatorów powoduje istotne zmiany

początku i czasu wiązania, zależne od rodzaju cementu oraz rodzaju i dawki

superplastyfikatora [3].

Celem procesu zagęszczania jest zwiększenie gęstości objętościowej betonu, poprzez

usunięcie z ułożonej mieszanki betonowej powietrza, a niekiedy także nadmiaru wody, bez

pogorszenia jej jednorodności. Pogorszenie jednorodności następuje wskutek segregacji

składników mieszanki. Ocenę efektu zagęszczania prowadzi się zwykle wizualnie

przyjmując, że proces zagęszczania jest zakończony w momencie ukazania się na

powierzchni uformowanego betonu zaczynu cementowego. Dokładna ocena efektu

zagęszczania może być dokonana poprzez wyznaczenie stopnia zagęszczenia, jako

względnej zmiany gęstości objętościowej betonu, wg wzoru

gdzie:

ρ

ok

– gęstość objętościowa betonu po zagęszczeniu,

ρ

op

– j.w. lecz przed zagęszczeniem,

ρ

omax

– j.w. lecz maksymalna, równa sumie mas kruszywa i cementu podzielonej

przez sumę ich objętości absolutnych.

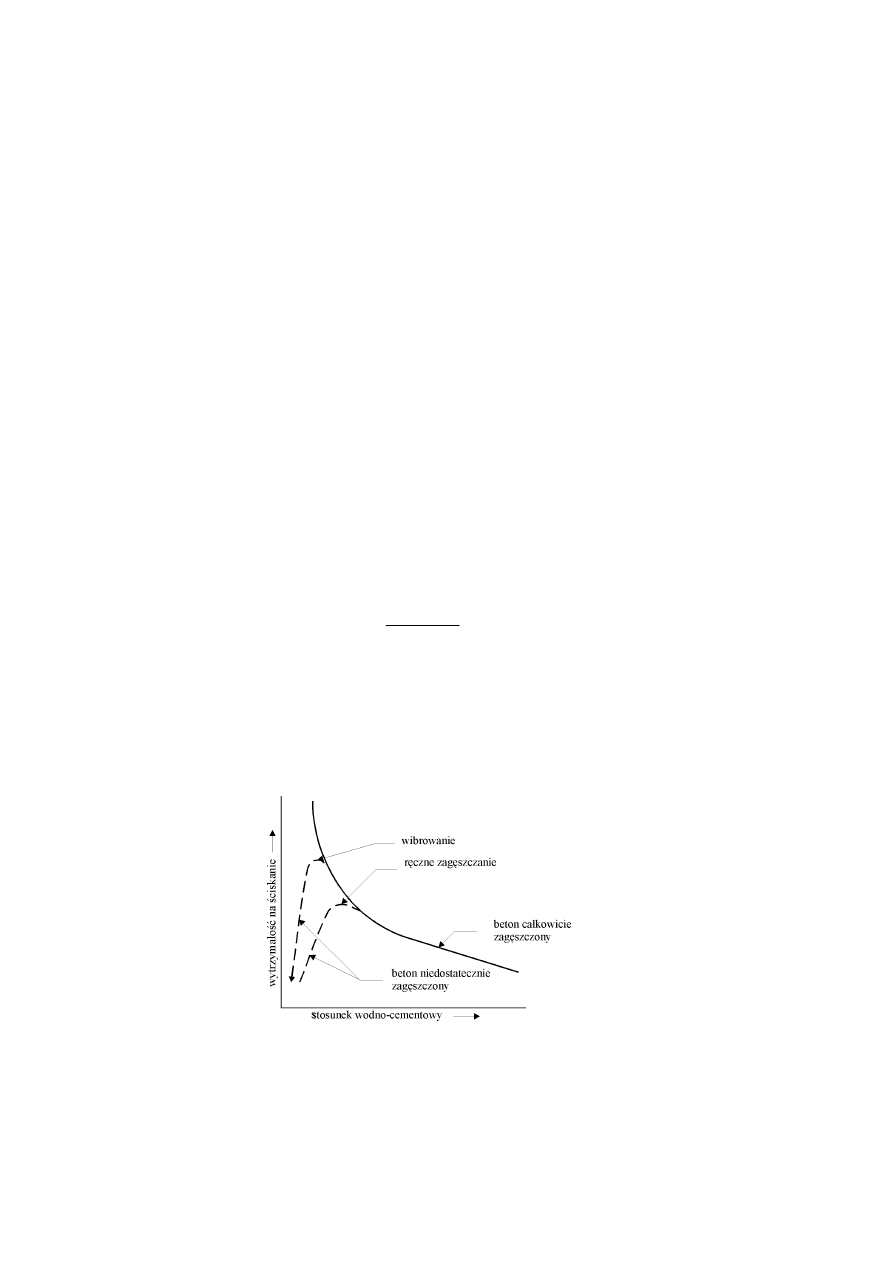

Konsystencja i wskaźnik W/C mieszanki betonowej wpływają istotnie na stopień

zagęszczenia zaś wielkość tego wpływu zależy od metody zagęszczania. Jaki to ma związek

z wytrzymałością, ilustruje to rys.1.

Rys.1. Zależność wytrzymałości betonu od metody i stopnia zagęszczenia

(3)

max

op

o

op

ok

z

S

ρ

ρ

ρ

ρ

−

−

=

W wykonawstwie konstrukcji monolitycznych stosowane są zasadniczo dwie metody

zagęszczania: wibrowanie i próżniowanie. O ile zagęszczanie przez wibrowanie należy

przeprowadzać w całej objętości ułożonej w deskowaniu mieszanki betonowej, to

próżniowanie stosuje się do warstwy powierzchniowej, w której zwykle gromadzi się

nadmierna ilość wody, szczególnie w wyniku wcześniejszego zawibrowania. Zagęszczanie

przez wibrowanie stosuje się w mieszankach o konsystencji K1

,

K2 i K3, tj. od wilgotnej do

plastycznej, o wskaźniku W/C

<

0,6. Jeśli w recepturze betonu w skład spoiwa wchodzą

oprócz cementu inne dodatki mineralne o charakterze spoiwa, to oczywiście podana wartość

wskaźnika W/C odnosi się do wskaźnika W/S, gdzie S oznacza sumę mas cementu i tych

dodatków. Zagęszczanie przez próżniowanie nie jest uwarunkowane konsystencją

mieszanki. Ponieważ warstwa powierzchniowa betonu ma odmienny niż w pozostałej

objętości skład (mniej kruszywa grubego i więcej zaczynu o zwiększonej zawartości wody),

to odpowietrzanie powodując usunięcie nadmiaru wody umożliwia istotne zmniejszenie

porowatości warstwy powierzchniowej, skutkujące zwiększeniem jej wytrzymałości i

trwałości.

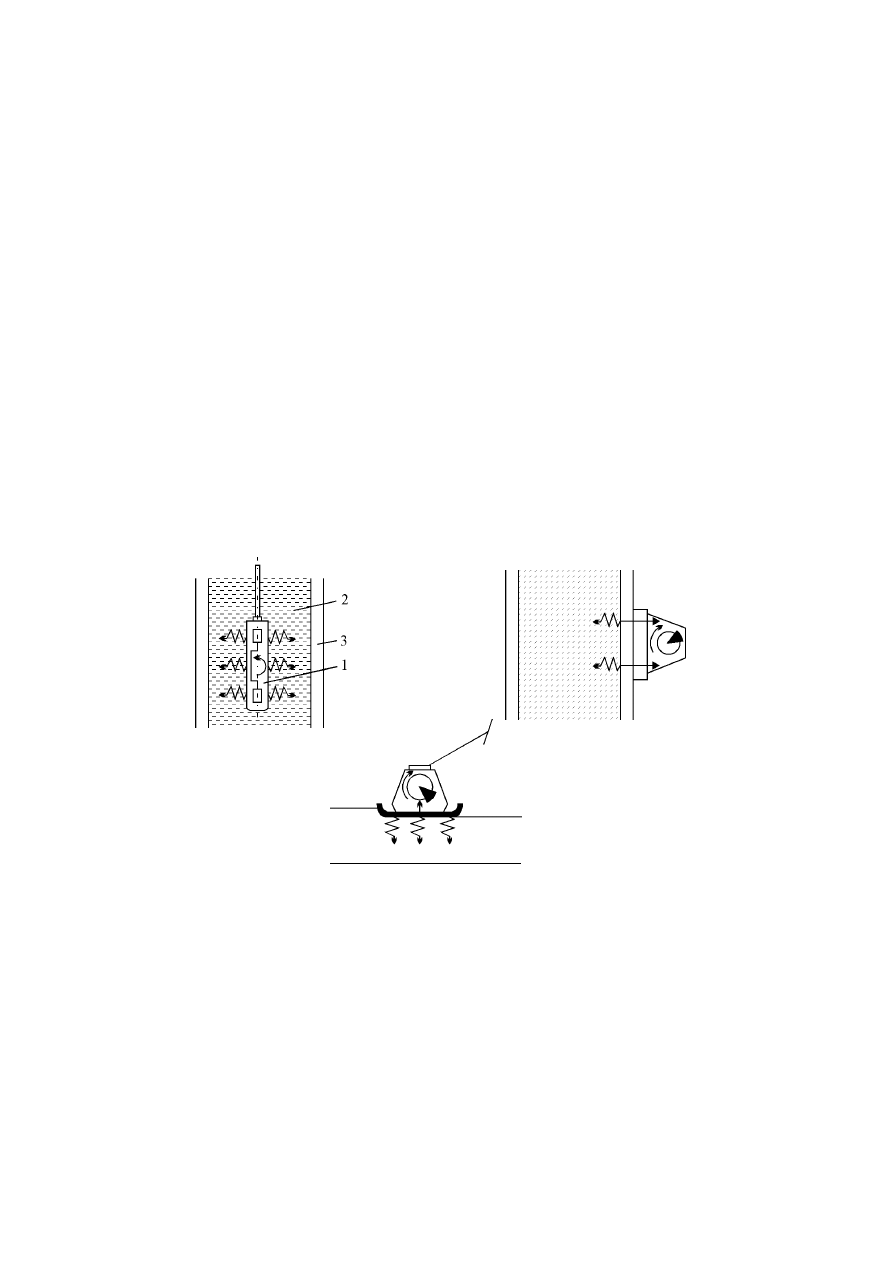

Charakter i geometria formowanego elementu konstrukcji monolitycznej ma oczywiście

wpływ na dobór metody i sposobu zagęszczania mieszanki betonowej. Jeśli idzie o dobór

metody to przesłanki tego wyboru już wskazano. W przypadku wibrowania stosowane są

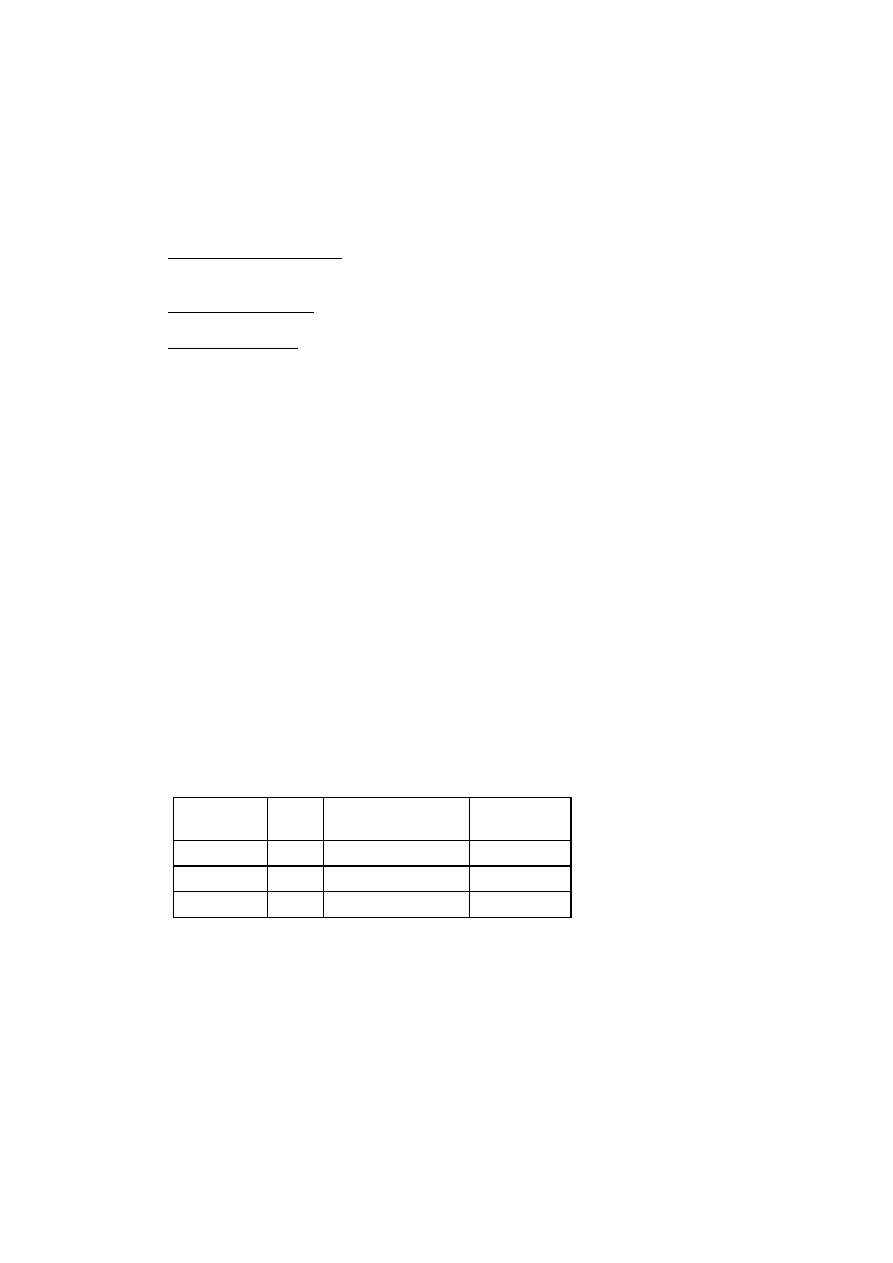

dwa sposoby: wgłębny i powierzchniowy (rys. 2).

Rys.2. Schematy działania wibratorów - wgłębnego oraz powierzchniowych

Wibrowanie powierzchniowe polega na przekazywaniu mieszance energii drgań przez

zewnętrzną, przylegającą do betonu powierzchnię (tarcza deskowania, płyta lub listwa

robocza wibratora). Kierunek tych drgań jest prostopadły do powierzchni betonu zaś ich

zasięg ogranicza grubość zagęszczanej jego warstwy. Tak więc zagęszczanie przez

wibrowanie powierzchniowe ma zastosowanie w przypadku płaskich elementów o dużym

module powierzchniowym, zwykle takich jak płyty i ściany. Wibrowanie wgłębne

stosowane jest do wszystkich pozostałych elementów konstrukcji monolitycznych, ale jego

prowadzenie zależy od geometrii elementu i sposobu układania mieszanki betonowej.

Wibratory stosowane do zagęszczania mieszanki betonowej w konstrukcjach

monolitycznych dzieli się (rys.2) na:

•

wgłębne (pogrążalne), przekazujące drgania bezpośrednio na mieszankę,

•

przyczepne, przekazujące drgania na mieszankę poprzez deskowanie do którego

są zamocowane,

•

liniały (listwy) wibracyjne, przekazujące drgania na swobodną powierzchnię

mieszanki podczas przesuwu po niej.

Ze względu na rodzaj wzbudników drgań w elemencie roboczym, rozróżnia się wibratory

elektromechaniczne, elektromechaniczne i pneumatyczne. Dobór rodzaju wibratora zależy

od rodzaju, przekroju i zbrojenia formowanego elementu monolitycznej konstrukcji

betonowej. Wytyczne doboru wibratorów wg [4] podano w tabl. 2.

Wszystkie procesy mechanicznego zagęszczanie wymagają znacznych nakładów energii,

zaś zagęszczanie wibracyjne powoduje ponadto zagrożenie chorobą wibracyjną u

robotników nie wspominając już o szkodliwym dla człowieka hałasie. Z tego też powodu, a

także ze względu na obserwowane, stałe pogarszanie się kwalifikacji robotników

budowlanych, rozwija się obecnie w świecie – wprowadzona po raz pierwszy w Japonii –

technologia betonu samozagęszczalnego. Jest to beton o szczególnie dobrej urabialności,

uzyskiwanej dzięki odpowiedniemu składowi i wysoce efektywnym superplastyfikatorom.

Dzięki swoim właściwościom reologicznym, łatwo i szczelnie wypełnia on deskowanie oraz

otula zbrojenie, samoczynnie (wskutek wyporu hydrostatycznego) w ciągu kilku minut

wydalając na powierzchnię zawarte w mieszance pęcherzyki powietrza. W rezultacie

następuje jej samozagęszczenie bez utraty jednorodności. Dzięki temu możliwa jest

eliminacja procesu mechanicznego zagęszczania w robotach betonowych. Beton

samozagęszczalny wymaga jednak opanowania bardziej zaawansowanej niż w przypadku

betonu zwykłego metody projektowania i technologii wytwarzania w betonowni. Szersze

omówienie betonu samozagęszczalnego wykracza poza temat niniejszego wykładu.

Przejdźmy zatem do bardziej szczegółowego omówienia stosowanych w betonowych

konstrukcjach monolitycznych metod i sposobów mechanicznego zagęszczania mieszanki

betonowej.

2. Zagęszczanie przez wibrowanie

2.1. Mechanizm fizyczny zagęszczania wibracyjnego

Wibrowanie jest najpowszechniejszą i uniwersalną metodą zagęszczania betonu. W

zasadzie stosować go należy w mieszankach o konsystencji K1, K2, K3. Bezmyślne

stosowanie go w przypadku konsystencji K4 i K5 grozi segregacją. W wyniku prawidłowo

przeprowadzonego zagęszczania wibracyjnego, uzyskuje się:

•

zwiększenie wytrzymałości betonu przeciętnie do 15%, lub zmniejszenie zużycia

cementu o 10÷20% przy zachowaniu nie zmienionej wytrzymałości,

•

poprawę szczelności i jednorodności betonu wraz z wszystkimi tego

konsekwencjami,

•

zwiększenie przyczepności betonu do prętów zbrojeniowych.

W tej metodzie zagęszczania zewnętrzne oddziaływanie mechaniczne sprowadza się do

przekazania mieszance betonowej drgań generowanych przez wibrator. Rozchodzące się w

mieszance drgania mają charakter sinusoidalnej fali podłużnej, której kierunek zależy od

rodzaju i konstrukcji wibratora. Wprawiona w ruch drgający mieszanka betonowa zmienia

istotnie swoje właściwości reologiczne [5], charakterystyczne dla ciała lepko-plastycznego.

Po pierwsze, zanika spójność pozorna mieszanki a jej tarcie wewnętrzne redukuje się

do bardzo małej wielkości (do 5%), jeśli naprężenie normalne nie przekracza ciśnienia

ekspansji w mieszance, wywołanego wibracją ziaren kruszywa. Zmniejszenie tarcia

wewnętrznego wynika z chwilowego tylko kontaktu tych ziaren ze sobą.

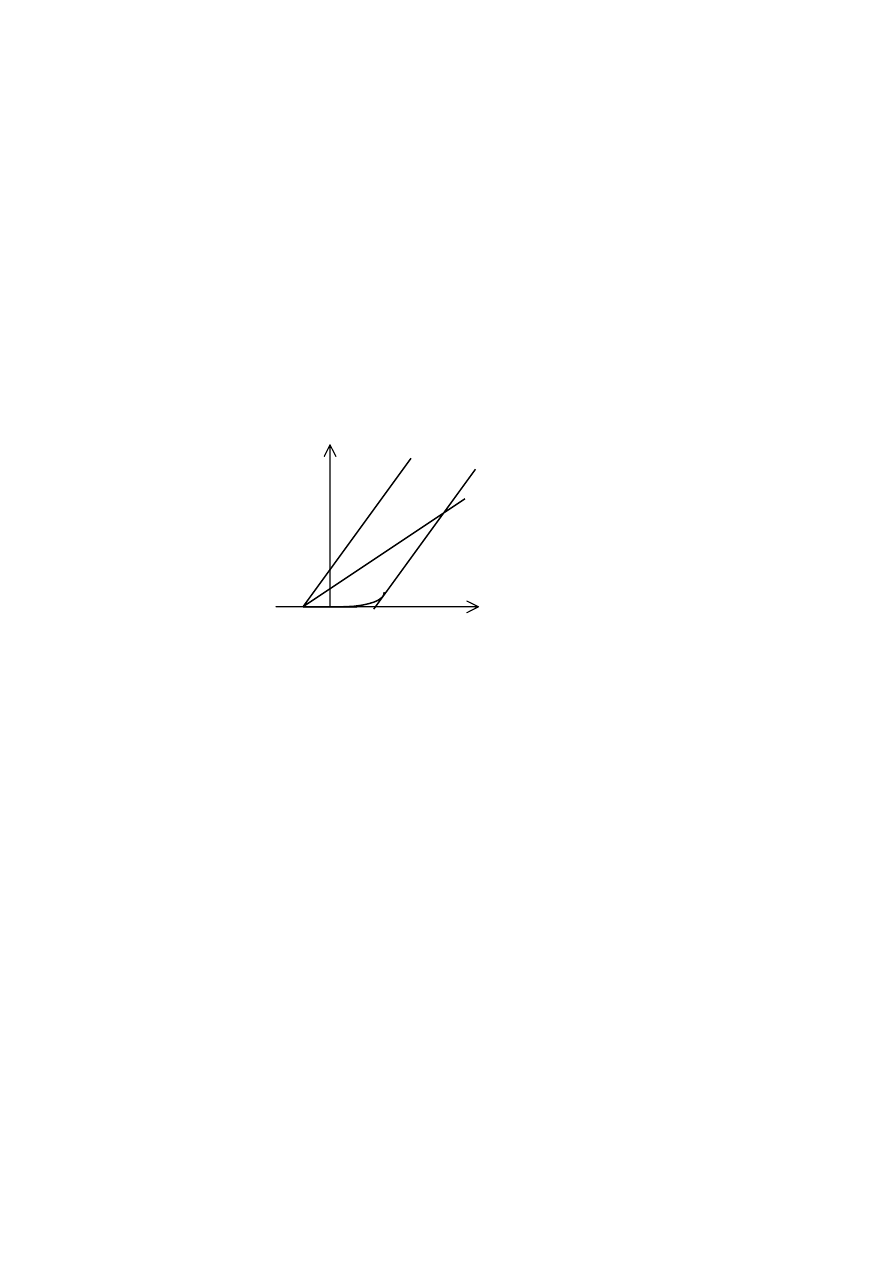

Po drugie, pod wpływem drgań maleje lepkość mieszanki, przy czym im większa ich

prędkość, tym spadek lepkości większy. W rezultacie można przyjąć, że zanika granica

płynięcia mieszanki, będąca sumą oporów tarcia wewnętrznego i spójności (rys.2).

Ponieważ określany tymi parametrami reologicznymi opór ścinania maleje bardzo

znacznie, dotychczasowy stan równowagi sił działających na elementy struktury mieszanki

zostaje naruszony.

τ

C

B

A

c

c

c

a

0

σ

e

σ

Rys.3. Zależność oporu ścinania mieszanki betonowej od naprężeń normalnych wg badań

L’Hermite’a [6]: A – przed wibracją, B – podczas wibracji, C – po wibracji.

Mieszanka zachowuje się wtedy jak ciecz newtonowska o znacznej lepkości. Powoduje

to dążenie elementów struktury mieszanki do zajęcia nowego położenia równowagi.

Objawia się to najpierw rozpływem mieszanki pod działaniem sił ciążenia oraz

uchodzeniem z jej objętości uwięzionych w niej pęcherzyków powietrza, wskutek działania

siły wyporu . Następnie zachodzi właściwe zagęszczenie, w wyniku osiadania ziaren

kruszywa pod działaniem grawitacji. Ze względu na różną gęstość kruszywa i zaczynu, a

także zróżnicowanie wielkości ziaren, podczas zagęszczania występuje tendencja do

segregacji, która przy przedłużaniu wibracji prowadzi do utraty jednorodności mieszanki.

Zjawisko grawitacyjnego rozpływania się wibrowanej mieszanki betonowej stanowi

szczególny przypadek jej

grawitacyjnego transportu, umożliwiający szczelne wypełnienie

deskowania. Płynięcie mieszanki występuje dopóty, dopóki nie zaniknie gradient ciśnienia

wywołanego w niej grawitacją, zaś prędkość tego płynięcia jest odwrotnie proporcjonalna

do lepkości mieszanki wibrowanej (wibrolepkości). .Zagęszczanie mieszanki wibrowanej,

przy poziomym rozchodzeniu się drgań, następuje pod wpływem przyśpieszenia

ziemskiego, wskutek różnicy gęstości ziaren kruszywa i gęstości matrycy (zaczynu).

Prędkość osiadania ziaren kruszywa jest wprost proporcjonalna do kwadratu ich średnicy i

odwrotnie proporcjonalna do wibrolepkości mieszanki. Natomiast w przypadku gdy

kierunek drgań jest pionowy, różnica sprowadza się do tego, że zagęszczenie następuje pod

wpływem sumy przyśpieszenia ziemskiego i przyśpieszenia drgań przekazywanych przez

wibrator. Po zakończeniu wibrowania mieszanka betonowa przybiera ponownie charakter

ciała lepko-plastycznego, lecz o znacznie większej spójności, umożliwiającej przeniesienie

naprężeń normalnych rzędu 0,1

÷

0,2 MPa. Szybkość wypływu pęcherzyków powietrza jest

wprost proporcjonalna do kwadratu ich średnicy i odwrotnie proporcjonalna do

wibrolepkości mieszanki.

2.2. Parametry wibracji a czynniki technologiczne procesu

Pomimo licznych badań procesu zagęszczania wibracyjnego nie opracowano ogólnie

przyjętej metody projektowania procesu zagęszczania wibracyjnego, to jest doboru

parametrów wibracji ze względu na skład betonu, właściwości mieszanki i jej składników.

W źródłach literaturowych znaleźć można różne, najczęściej niezgodne na ten temat

informacje, na podstawie których można sformułować jedynie ogólne wskazania. Dotyczy

to w szczególności procesów zagęszczania wibracyjnego mieszanki betonowej na budowie.

Odmiennie wygląda projektowanie tego procesu w przemysłowej prefabrykacji betonu,

gdzie w tym celu dokonuje się doświadczalnej optymalizacji parametrów wibracji

mieszanek ze względu na ich właściwości, które są powtarzalne.

Do podstawowych, istotnych technologicznie parametrów wibracji, zalicza się

częstotliwość, amplitudę i prędkość drgań generowanych przez wibrator, jego siłę

wymuszającą oraz czas wibracji. Z wyjątkiem czasu wibracji, wszystkie pozostałe jej

parametry pozostają w ścisłym, fizycznym związku z sobą. Najłatwiejszym do interpretacji

technologicznej parametrem jest prędkość drgań bowiem z taką prędkością przemieszczają

się drgające ziarna kruszywa w mieszance. Stosowane do zagęszczania mieszanki

betonowej wibratory, zależnie od typu i rodzaju, mają częstotliwości od 50

÷

300 Hz i

amplitudy od 0,2

÷

1,8 mm. Im bardziej nieregularny kształt ziaren kruszywa, a dokładniej,

im większy jego współczynnik tarcia wewnętrznego, tym większa powinna być amplituda

drgań. Z kolei, im większa gęstość objętościowa ziaren kruszywa tym większa (dla danej

amplitudy) powinna być częstotliwość drgań. Ponieważ siła wymuszająca ruch drgający

ziarna równa jest iloczynowi masy ziarna i przyśpieszenia drgań generowanych przez

wibrator, to zachowanie wielkości tej siły - w przypadku mniejszej masy ziarna

wynikającej z mniejszej jego gęstości objętościowej – wymaga większego przyśpieszenia

generowanych drgań. Przy stałej ich częstotliwości osiągamy ten efekt zwiększając

amplitudę. Zwiększając ponad miarę wielkość amplitudy możemy zamiast zagęszczenia

spowodować rozluźnienie mieszanki. Wielkość siły wymuszającej drgania mieszanki

określa zasięg przekazywanych do niej drgań, podawany w charakterystykach wibratorów

jako promień działania. W strefie mieszanki leżącej poza tym promieniem drgania zanikają

wskutek tłumiącego je oporu tarcia wewnętrznego i lepkości plastycznej mieszanki. Im

niższy wskaźnik konsystencji tym ten opór jest większy i dla danych parametrów wibracji

wymagany czas zagęszczania wibracyjnego jest dłuższy. W praktyce potrzebny czas

zagęszczania wibracyjnego określa się na podstawie obserwacji zmian zachodzących w

mieszance. Zagęszczanie należy kontynuować tak długo, dopóki nie ustanie wydobywanie

się pęcherzyków powietrza z mieszanki i na jej powierzchni nie ukaże się połyskliwa

warstewka zaczynu. Dalsze przedłużanie zagęszczania wibracyjnego prowadzi do segregacji

w mieszance. Im ciekłość mieszanki większa (krótszy czas próby Vebe, większy opad

stożka) tym większa możliwość segregacji. Chcąc uzyskać odpowiedź na pytanie, jakie

należy przyjąć parametry wibracji aby uzyskać maksimum zagęszczenia danej mieszanki

betonowej, należy niestety przeprowadzić odpowiednie do tego celu badania.

Omawiając zagęszczanie wibracyjne wskazanym jest wspomnieć o rewibracji. Żeby

uniknąć nieporozumień trzeba jasno stwierdzić, że nie jest to powtórne zagęszczanie

mieszanki betonowej, chociaż ten zabieg technologiczny wykonuje się również za pomocą

wibratorów. Wibrowanie stosuje się natychmiast po ułożeniu mieszanki betonowej, bowiem

zagęszczanie musi być zakończone przed rozpoczęciem się wiązania cementu. Nie należy

również uważać za rewibrację wibrowanie strefy styku dwóch warstw mieszanki

układanych jedna na drugiej, z pewnym opóźnieniem w czasie. Jest to tzw. przewibrowanie

tego styku, prowadzone w trakcie zagęszczania górnej warstwy w celu zapobieżenia

wytwarzaniu się styku o niepełnej przyczepności i jednorodności, oraz jego zarysowań

spowodowanych późniejszym odparowaniem wody wytrącającej się na powierzchni dolnej

warstwy podczas jej wibracji. Rewibracją jest zabieg prowadzony w trakcie wiązania

cementu, w okresie przejścia struktury zaczynu cementowego z fazy jej formowania się do

fazy wzrostu jej wytrzymałości, czyli zwykle 2÷4 godzin po wibracyjnym zagęszczeniu

mieszanki. Celem rewibracji jest intensyfikacja procesu hydratacji minerałów cementu a

przez to uszczelnienie struktury zaczynu cementowego. Wibracyjne wzruszenie

uformowanej struktury zaczynu cementowego niszczy aglomeraty ziaren spoiwa

umożliwiając dostęp wody do nie zhydratyzowanych jeszcze ziaren cementu. Dzięki

prawidłowej rewibracji wzrasta wytrzymałość i trwałość betonu. Czas trwania rewibracji

nie powinien przekroczyć 4 minut.

2.3. Parcie mieszanki betonowej na deskowania

W wyniku ruchu drgającego ziaren kruszywa w mieszance powstaje w niej ciśnienie

ekspansji, które w sytuacji ograniczenia swobody tej ekspansji deskowaniem oddziaływuje

na nie, zwiększając przypadające na nie obciążenia, w postaci parcia mieszanki betonowej.

Wielkość parcia wywołanego ciśnieniem ekspansji wg L’Hermite [6] może być określona

wzorem

gdzie:

α – współczynnik proporcjonalności,

Y – objętość porów w mieszance, m

3

/m

3

,

f

−

częstotliwość

drgań,

sek

-1

,

v

−

prędkość drgań, m/sek,

γ

b

−

ciężar objętościowy mieszanki, kN/m

3

.

Obciążenia te muszą być uwzględnione przy projektowaniu deskowań i ich konstrukcji

wsporczych z warunku nośności i dopuszczalnych odkształceń. Zagadnienie parcia

mieszanki betonowej na deskowanie było przedmiotem dość licznych badań. Do obliczenia

wielkości całkowitego parcia dość często stosowane są wzory Rodina (6) i L’Hermite’a (6):

gdzie:

γ

b

– ciężar objętościowy mieszanki, kN/m

3

,

h

m

– wysokość maksymalnego parcia, m,

v

b

– prędkość betonowania, m/h,

n

1

–

współczynnik zależny od proporcji masowych składu mieszanki (0,65

÷

1,4),

n

2

– j.w. lecz od konsystencji mieszanki (0,75

÷

1,22),

n

3

– j.w. lecz od temperatury (1,9

÷

0,9).

(4)

]

[kN/m

,

2

b

e

v

f

Y

P

γ

α

⋅

⋅

⋅

⋅

=

(5)

]

[kN/m

,

62

,

1

2

3

2

1

3

max

n

n

n

v

h

p

b

m

b

⋅

⋅

⋅

⋅

=

⋅

=

γ

gdzie:

γ

b

– ciężar objętościowy mieszanki, kN/m

3

,

H

1

– głębokość działania wibratora, m,

H – wysokość słupa mieszanki, m,

k – współczynnik zależny od kąta stoku naturalnego mieszanki i kąta tarcia

mieszanki o deskowanie,

α

–

kąt nachylenia deskowania do poziomu.

Istnieją także standardowe – zalecane normami niektórych krajów – metody

obliczeniowe parcia mieszanki betonowej na deskowania. Poniżej przedstawione zostaną

dwie z nich, stosowane zarówno do projektowania systemowych jak i indywidualnych

deskowań. Są to: metoda wg DIN 18218 oraz metoda brytyjska CIRIA.- Raport 108,

opracowana przez Construction Industry Research and Information Center [7]. Dotyczą one

tylko zagęszczania wibratorami wgłębnymi. W przypadku zagęszczania wibratorami

powierzchniowymi przyczepnymi, obliczanie obciążenia deskowań musi uwzględniać

dynamikę ruchu drgającego deskowania, wywołanego zamocowanym do niego wibratorem.

Obydwie metody zakładają, że na wielkość parcia ma wpływ szereg czynników związanych

z betonem, deskowaniem oraz układaniem i wibrowaniem , ale uwzględniają je w różnym

stopniu. Czynnikami tymi są:

!

w odniesieniu do betonu – domieszki do betonu, kształt i wielkość ziaren

kruszywa, rodzaj cementu; skład, konsystencja i temperatura mieszanki oraz jej

ciężar objętościowy;

!

w odniesieniu do deskowania – przepuszczalność i chropowatość powłoki,

powierzchnie przekrojów poprzecznych i sztywność deskowania, wysokość i

nachylenie deskowania;

!

w odniesieniu do układania i wibrowania – przyrost obciążeń w obrębie

napełniania, warunki atmosferyczne, głębokość wibrowania, sposób wibracji,

prędkość wznoszenia (narastania warstwy betonu).

Uwzględnienie tych czynników w obu metodach jest jednak zróżnicowane.

Wzory obliczeniowe wg DIN 18218

parcie mieszanki betonowej

prędkość wznoszenia

gdzie:

G – ciężar właściwy mieszanki betonowej, kN/m

3

C

2

–

współczynnik dodatkowy, C

2

= 0.065·T

V

+1,

T

V

– opóźnienie, h,

K

T

–

współczynnik temperaturowy,

100

T

3

145

K

T

⋅

−

=

,

T – temperatura mieszanki betonowej,

0

C.

(

)

[

]

(6)

]

[kN/m

,

sin

2

1

1

max

α

γ

⋅

⋅

−

⋅

=

k

H

H

H

p

b

(

)

(7)

]

[kN/m

,

74

,

0

48

,

0

2

2

max

+

⋅

⋅

⋅

=

V

K

C

G

p

T

(8)

[m/h]

,

54

,

1

08

,

2

2

−

⋅

⋅

=

T

K

C

G

p

V

Zakres ważności wzorów wg DIN 18218 jest ograniczony następującymi warunkami:

-

konsystencja K2 i K3

-

C

2

> 1 i K

T

≥

1,

-

p

max

dla ścian

≤

80 kN/m

2

zaś dla słupów

≤

100 kN/m

2

-

nieuwzględnianie wysokości słupa mieszanki H,

-

nieuwzględnianie wpływu domieszek i temperatury mieszanki > 15

0

C,

-

nieuwzględnianie wpływu przekroju poprzecznego betonu.

Wzory obliczeniowe wg CIRIA – Raport 108

parcie mieszanki betonowej

prędkość wznoszenia

gdzie:

G – ciężar właściwy mieszanki betonowej, kN/m

3

C

1

– współczynnik przekroju poprzecznego,

dla ścian C

1

= 1, dla słupów C

1

= 1,5

C

2

– współczynnik dodatkowy,

dla normalnie wiążącego betonu C

2

= 0,30

dla betonu z opóźnionym wiązaniem C

2

= 0,45

H - wysokość słupa mieszanki, m

Stosowanie powyższych wzorów wymaga wyjaśnienia istoty występujących w nich

zmiennych i współczynników.

Współczynnik przekroju poprzecznego - przy małych przekrojach poprzecznych

zagęszczanego betonu wibrator może przekazywać na deskowanie dużą energię. Głębokość

oddziaływania wibratora wzrasta wraz ze wzrostem przekroju. W przypadku słupów

wibrator znajduje się w tym samym miejscu, nie wędruje wzdłuż rzutu jak w przypadku

ścian. Metoda CIRIA osobno traktuje te przypadki.

Współczynnik dodatkowy – wzory obejmują wszystkie normalne składy betonów z

kruszywem do 40 mm a domieszki opóźniające wiązanie zwiększają parcie mieszanki. Jej

konsystencja nie ma dużego wpływu na to parcie. Mała ciekłość mieszanki wymaga

wydłużenia wibracji co powoduje wzrost parcia uwzględniony w tym współczynniku.

Współczynnik temperaturowy – uwzględnia zależność parcia mieszanki od jej temperatury

(

)

(9)

]

[kN/m

2

1

2

1

max

V

C

H

K

C

V

C

G

p

T

−

⋅

+

⋅

=

(10)

[m/h]

2

4

2

2

1

2

2

2

2

2

2

2

⋅

−

⋅

+

⋅

⋅

−

⋅

−

=

C

G

p

H

K

C

K

C

K

C

G

p

V

T

T

T

+

=

−

15

T

36

K

rowy,

temperatu

ik

wspólczynn

K

T

T

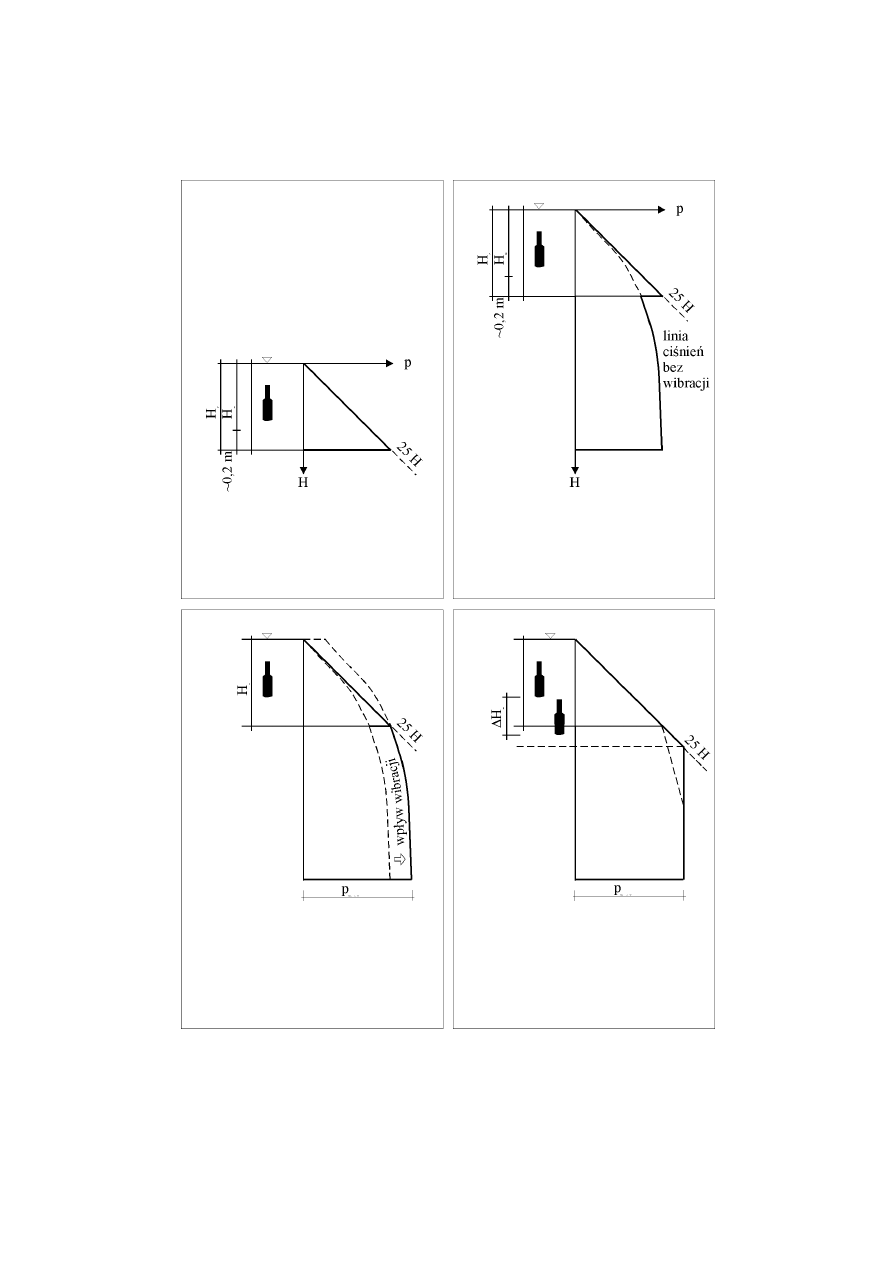

Rys.3. Wykresy parcia mieszanki betonowej na deskowanie

wyrażając stosunek sztywności mieszanki w różnych temperaturach w zakresie 5 ÷ 30

0

C a

podawane zwykle dane dotyczące parcia mieszanki dotyczą 15

0

C.

Ciężar właściwy mieszanki – dla betonów normalnej gęstości objętościowej wynosi

25 kN/m

3

a w innych przypadkach przyjmuje się rzeczywiste wartości, zaś w przypadku

betonowania pod wodą G = 25 – 9,81= 15 kN/m

3

.

Wysokość betonowania – jest bardzo ważnym czynnikiem zaś jej nieuwzględnienie w

normie DIN prowadzi do zaniżenia wielkości parcia mieszanki w wysokich elementach.

Prędkość wznoszenia – określana jako średnia na całej wysokości budowli ma wg CIRIA

istotny nieliniowy (odmiennie niż w DIN)w wpływ na parcie mieszanki.

W powyższych wzorach nie uwzględnia się przenikalności wody i powietrza przez

deskowanie ani też wysokości swobodnego spadania mieszanki do deskowania podczas

betonowania elementu. Tego ostatniego należy unikać bo ze wzrostem wysokości spadania

mieszanki rośnie jej parcie. Zastosowanie ponownego wibrowania znacznie zmienia obraz

parcia mieszanki na deskowanie.

Głębokość wibrowania wpływa istotnie na rozkład i wielkość parcia mieszanki, co

przedstawiają wykresy na rys. 4. Zależność ta

jest opisywana w sposób zróżnicowany. W

zasadzie panuje jednomyślność, że do głębokości oddziaływania wibratora (DIN 4235)

parcie mieszanki jest zmienne. Wykresy na rys.3 pokazują, że może zachodzić związek

pomiędzy dopuszczalna głębokością wibrowania a mierzonym parciem mieszanki

betonowej. Do głębokości wibrowania H

R

+ 0,2 m, czyli w strefie działania wibratora,

panuje parcie hydrostatyczne. Linie parcia poniżej tej strefy są przesunięta o wpływ

wibratora. Norma DIN 18218 daje zbliżony prostoliniowy wykres parcia. Wibrator mógłby

zanurzyć się głębiej o ΔH

R

nie przekraczając maksymalnego parcia mieszanki. Ma to

znaczenie przy wzroście prędkości napełnienia i zagęszczaniu.

Temperatura mieszanki również wpływa na jej parcie na deskowanie. Zmiana

temperatury powoduje bowiem zmianę właściwości reologicznych mieszanki,

uwidaczniającą się w podczas kontroli opadu stożka. Obniżenie temperatury powoduje

wzrost parcia wskutek wzrostu spójności mieszanki, co potwierdzają wyniki pomiarów

(Tab.1). Przyczyna tego tkwi we wzroście ciśnienia w pęcherzykach powietrza uwięzionego

w mieszance betonowej, powodującego wzrost jej spójności pozornej (kapilarnej).

Tablica 1. Zależność parcia mieszanki betonowej od temperatury.

W obu przytoczonych

metodach, tj. według

DIN 18218 i CIRIA,

przeciętny wpływ

temperatury został

podobnie

potraktowany.

Wpływ wysokości betonowania na parcie mieszanki betonowej został dość dobrze

oszacowany metodą podaną w Raporcie108 CIRIA. Przy małych wysokościach

betonowania. W przypadku małych wysokości betonowania, dla ścian i słupów do

wysokości 3,0 m metoda CIRIA daje wyniki mało istotnie różniące się od DIN 18218.

Natomiast powyżej 3,0 m bardziej miarodajne wyniki otrzymuje się licząc parcie metodą

CIRIA.

Temperatura

0

C

Parcie

kN/m

2

Prędkość napełniania

m/h

Wzrost parcia

%

15

60

3,46

-

10

69

3,46

+15

5

78

3,46

+30

Porównując końcowo te dwie zaawansowane metody obliczania parcia mieszanki

betonowej na deskowania pionowe, można przytoczyć wnioski z porównania wyników

obliczeń obiema metodami z wynikami pomiarów parcia przeprowadzonych w pełnej skali.

Otóż okazało się, że rzeczywiste wartości parcia prawie dokładnie odpowiadały wartościom

obliczonym metodą CIRIA, podczas gdy w stosunku do metody wg DIN 18218 były one o

21,6 % wyższe. I na koniec omawianego zagadnienia parcia mieszanki betonowej na

deskowania w warunkach wibracji, trzeba zwrócić uwagę na fakt, że w projektowaniu

deskowań - ze względu na to parcie - pierwszoplanową rolę odgrywa stan graniczny

odkształcenia powierzchni deskowania formującej element konstrukcji monolitycznej, ze

względu na konieczność założonych lub dopuszczalnych odchyłek dotyczących kształtu i

wymiarów tego elementu oraz płaskości jego powierzchni.

3. Zagęszczanie wibratorami wgłębnymi

Spośród stosowanych na budowach wibratorów, wibratory wgłębne są najbardziej

rozpowszechnione. Są one najmniej energochłonne, ponieważ prawie całkowicie

wykonywana przez nie praca jest pracą zagęszczania mieszanki betonowej. Elementem

roboczym takiego wibratora jest wibrująca buława lub iglica, która zanurzona w mieszance

przekazuje jej swoje drgania. Kierunek rozchodzenie się tych drgań jest prostopadły do jej

osi podłużnej. Zasięg rozchodzenia się w mieszance zależny jest od sinusoidalnie zmiennej

siły wymuszającej wibratora, zależnej od jego masy. Element roboczy połączony jest z

giętkim wałem, napędzającym mechanizm generujący drgania buławy lub iglicy. Za

najkorzystniejsze, ze względu na efekt zagęszczania wibratorami wgłębnymi, uważa się

drgania o częstotliwości większej niż 6000 min

-1

i przyśpieszeniu nie mniejszym niż 4 g.

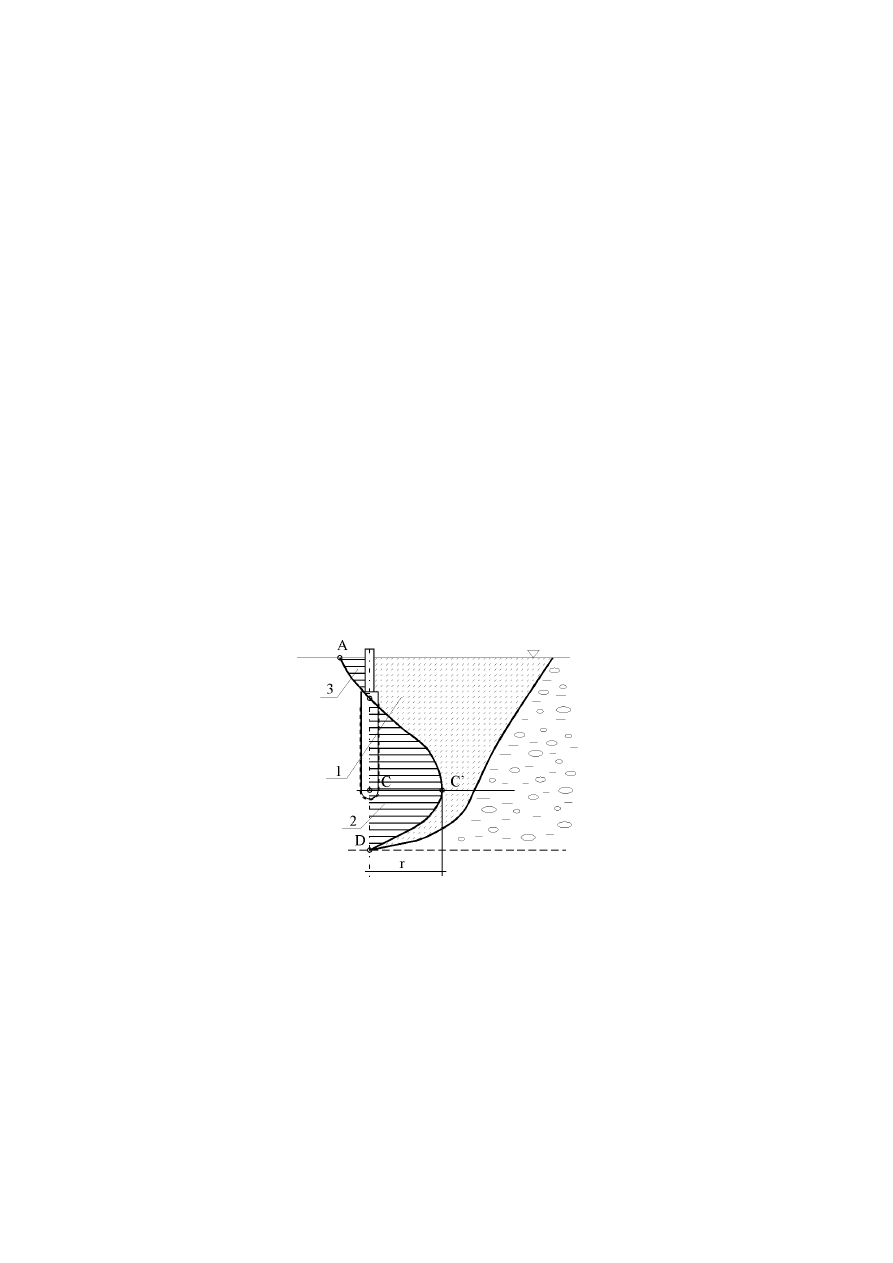

Rys.5. Oddziaływanie wibratora buławowego na mieszankę betonową:

1- strefa upłynnienia, 2 – strefa zagęszczania, 3 – strefa rozluźnienia,

r – promień zasięgu działania wibratora.

Zagęszczanie wibratorami wgłębnymi prowadzi się zagłębiając pionowo buławę w

mieszance betonowej, w odstępach nie większych niż 1,4 r – gdzie r jest zasięgiem

wibratora. Spełnienie tego warunku zapobiega pozostawianiu miejsc niezagęszczonych. W

zasadzie grubość zagęszczanej warstwy mieszanki wg [4] nie powinna przekraczać 0,5 m.

Po jej przekroczeniu, usuwanie pęcherzyków powietrza z mieszanki podczas jej wibracji

staje się mało efektywne. Od ilości usuniętego powietrza zależny jest bowiem stopień

zagęszczenia mieszanki. Z tego też względu, układanie betonu w elementach o większej

wysokości przekroju pionowego powinno być wykonywane warstwami o grubości

maksymalnej nie większej niż 0,4 m. Niestety, część pęcherzyków powietrza gromadzi się

w styku z deskowaniem i tam pozostaje. Żeby je usunąć należy użyć wibratora z końcówką

roboczą w postaci iglicy lub bagnetu. Przydatne w tym celu są również warstwy odsączające

na wewnętrznej powierzchni deskowania. W ostatnich latach zaczęto stosować w tym celu

włókniny syntetyczne CEMDRAIN firmy DuPont, zaś uzyskiwany dzięki nim efekt

pokazano na rys.6.

Bardzo ważna jest prędkość wyciągania wibrującej buławy z mieszanki, która nie

powinna przekraczać 8 cm/sek, tak aby otwór w mieszance pozostawiany przez wyciąganą

buławę zdążył wypełnić się mieszanką, bez pozostawiania w nim powietrza. Czas

wibrowania w jednym miejscu, w zależności od konsystencji, wynosi od 5 do 30 sekund,

chociaż w przypadku niektórych mieszanek o konsystencji wilgotnej i na kruszywie lekkim

o silnie chropowatej powierzchni może dochodzić do 2 minut.

Rys. 6. Widok powierzchni betonu po rozdeskowaniu: z lewej - po wibrowaniu,

z prawej – po wibrowaniu w deskowaniu pokrytym włókniną CEMDRAIN

Wydajność eksploatacyjną wibratorów wgłębnych określa się wg [4] wzorem

gdzie:

R – promień działania wibratora, m,

d – wysokość zagęszczanej warstwy mieszanki, m,

t – czas zagęszczania w każdym miejscu wgłębienia wibratora, sek,

t

1

– czas zmiany miejsca wgłębienia wibratora (3 sek),

s

w

– współczynnik wykorzystania czasu pracy wibratora - przeciętnie 0,7.

Uwaga: podany w [9] wzór jest niekompletnym wzorem (11) i daje błędne wyniki.

Bardzo ważną kwestią jest wpływ wibrowania na otulenie zbrojenia i położenie prętów

zbrojeniowych. Prawidłowe prowadzenie wibratora polepsza przyczepność betonu do

prętów zbrojeniowych, dzięki szczelnemu ich otuleniu mieszanką. Ale w przypadku

górnych prętów, oddzielonych od powierzchni elementu tylko warstwą otulenia, po

zagęszczeniu wibratorem wgłębnym często pojawia się później rysa skurczowa, biegnąca

wzdłuż tych prętów. Jest to związane z osiadaniem górnej powierzchni mieszanki wskutek

zagęszczania, jeżeli nie uwzględniono odpowiedniego naddatku mieszanki. Można defekt

(11)

/h]

[m

,

3600

2

3

1

2

w

e

s

t

t

d

R

Q

⋅

+

⋅

=

wyeliminować, układając po zagęszczaniu dodatkową, wyrównującą warstwę mieszanki,

którą należy zagęścić powierzchniowo.

Sprawą pierwszej ważności przy zagęszczaniu wibracyjnym jest unikanie zetknięcia się

końcówki roboczej wibratora z prętami zbrojeniowymi. Jeżeli drgania wibratora przekażą

się na te pręty to nastąpi ich tzw. odwibrowanie, czyli oddzielenie powierzchni prętów od

mieszanki, a co za tym idzie utrata ich przyczepności do betonu. Na jakiej długości to

nastąpi jest kwestią stosunku siły wymuszającej wibratora do bezwładności pręta w

mieszance i tłumienia drgań pręta przez mieszankę. Jest to jeden z najpoważniejszych

błędów wykonawczych w procesie zgęszczania wibracyjnego podczas robót betonowych.

Drugim poważnym błędem, którego skutki są zwykle widoczne w postaci raków i

rozwarstwień na powierzchni ścian betonowych o znacznej wysokości, jest niezagęszczenie

styku układanych warstw mieszanki. Aby tego uniknąć, każdorazowe zagłębienie wibratora

w mieszance musi sięgać 6÷10 cm w głąb poprzednio ułożonej i zagęszczonej warstwy.

Innym błędem jest zagęszczanie zbyt wysokiej warstwy mieszanki, na przykład podczas

betonowania słupów lub płyt i belek o znacznej wysokości przekroju. Jak już wcześniej

wykazano, zagęszczenie po wysokości warstwy będzie wtedy niejednakowe i najmniejsze w

dolnej strefie zagęszczanej warstwy.

Koszt jednostkowy zagęszczania wibratorami wgłębnymi wg [10] wynosi 2,11÷4,38

zł/mg, średnio 3,27 zł/mg (wg Informacyjnego Zestawu Cen Czynników Produkcji

Budowlanej. IIII kw. 2001 - Orgbud).

4. Zagęszczanie wibratorami przyczepnymi

Tego rodzaju wibratory stosuje się na budowie do zagęszczania betonu w takich

elementach, których kształt, grubość lub zagęszczenie zbrojenia nie pozwalają na

zastosowanie wibratorów wgłębnych. W zasadzie, ze względu na skuteczność zagęszczania

wibracyjnego szerokość przekroju mieszanki zagęszczanej wibratorem przyczepnym nie

powinna przekraczać 0,6 m, zaś wysokość zagęszczanej warstwy – 0,75 m [7]. Jeśli

wysokość jest większa należy powyżej zamocować następny wibrator. Wibratory

przyczepne mocuje się sztywno do elementów konstrukcji usztywniającej tarcz deskowań,

głównie do ich jarzm i tężników, za pomocą odpowiednich uchwytów. W przypadkach

deskowań przestawnych, przesuwnych, ślizgowych lub stacjonarnych, wykorzystywanych

do wielokrotnego formowania powtarzalnego elementu, wibratory te mocowane są w

sposób trwały do konstrukcji deskowania. W rezultacie wibrowana jest nie tylko mieszanka

betonowa ale również deskowanie, co powoduje nie tylko niższą efektywność energetyczną

procesu zagęszczania, ale także konieczność uodpornienia konstrukcji deskowania na

wibrację. W zależności od powierzchni deskowania i promienia działania wibratora dobiera

się liczbę wibratorów tak, by były one usytuowane (w przybliżeniu) w węzłach siatki

kwadratów o boku równym 1,4 R, gdzie R – promień działania wibratora przyczepnego. W

przypadku zagęszczania w elementach podłużnych o znacznej wysokości przekroju zaleca

się rozmieszczać wibratory przyczepne na podstawie prób prowadzonych przed

betonowaniem. Dotyczy to szczególnie przypadków stosowania wielkowymiarowych

urządzeń formujących, o dużej sztywności. Drgania przekazywane przez wibratory

mieszance poprzez deskowania muszą być zgodne w fazie. W przeciwnym razie nastąpi ich

interferencja - a co za tym idzie – wytłumienie drgań w jednych strefach i wzmocnienie w

innych. Skutkiem będzie zróżnicowany stopień zagęszczenia betonu w formowanym

elemencie. Zaleca się [8] stosowanie wibratorów przyczepnych o częstotliwości powyżej

4000 min

–1

. W praktyce mają one zwykle częstotliwości od 3000 do 6000 min

-1

, chociaż

stosuje się również o częstotliwości 9000 i 12000 min

–1

. Te ostatnie są odpowiednie do

zagęszczania mieszanek na kruszywach lekkich lub piaskowych, ze względu na mniejszą

masę ziaren. Czas wibracji jest dłuższy niż w wypadku wibratorów wgłębnych i dochodzi

do kilku minut. Ponieważ wibracja obejmuje całą wysokość ułożonej mieszanki to czas

potrzebny do wydostania się powietrza z dolnej jej strefy jest dłuższy.

W przypadku elementów konstrukcji monolitycznej sztywno utwierdzonych w

fundamencie, należy pierwszą warstwę mieszanki o wysokości 20÷25 cm ułożyć i zagęścić

wibratorem wgłębnym, przed wypełnieniem mieszanką całego elementu. Również

wibratorem wgłębnym winna być zagęszczona górna warstwa mieszanki, po zakończeniu

wibrowania elementu wibratorami przyczepnymi. Te ostatnie należy włączać do pracy po

napełnieniu deskowania mieszanką. Jednoczesna praca kilku wibratorów przyczepnych po

wysokości deskowania powoduje odpowiednie zwiększenie maksymalnego parcia

mieszanki betonowej na deskowanie.

Dobór wibratora przyczepnego przeprowadza się ze względu na potrzebną siłę

wymuszającą, określaną [4] wg wzoru

gdzie:

G

d

– ciężar deskowania przypadająca na jeden wibrator, kN,

G

b

– ciężar mieszanki betonowej przypadająca na jeden wibrator, kN,

s – współczynnik zależny od kształtu i wymiarów przekroju poprzecznego

formowanego elementu: s = 0,5 dla przekroju teowego, s = 1,5 dla przekroju

prostokątnego, wartości pośrednie dla innych,

P – masa drgająca wibratora,

ω - prędkość kątowa drgań wibratora. rad/min.

Wydajność eksploatacyjną zagęszczania wibratorami przyczepnymi określa zależność

gdzie:

V

b

– objętość mieszanki betonowej zagęszczanej w jednym cyklu w formowanym

elemencie, m

3

,

t

z

– czas zagęszczania w jednym cyklu, 30 ÷60 s.

Koszt jednostkowy zagęszczania wibratorami przyczepnymi wg [10] wynosi 1,88 ÷ 3,80

zł/mg, średnio 2,99 zł/mg.

Zagęszczanie wibratorami przyczepnymi nie stwarza możliwości „odwibrowania”

pojedynczych prętów zbrojenia formowanego elementu, jeśli pręty nie stykają się,

bezpośrednio lub przez podkładki dystansowe, z wibrującym deskowaniem. Natomiast

istotnym błędem jest niewłaściwe, niezgodne z wcześniej podaną zasadą, rozmieszczenie

wibratorów na deskowaniu lub ich niezsynchronizowanie. Należy także zwracać uwagę na

to, by stosowane połączenia elementów deskowań i połączenia wibratorów z konstrukcją

deskowań pozostawały trwałe pod działaniem wibracji.

( ) (

)

(12)

[kN]

,

2

,

0

sin

b

d

w

G

G

s

t

P

P

+

≥

⋅

⋅

=

ω

(13)

min]

/

[m

,

3

z

b

e

t

V

Q

=

5. Zagęszczanie powierzchniowe listwami wibracyjnymi

Listwy wibracyjne służą w zasadzie do zagęszczania i wyrównywania warstwy

powierzchniowej płyt, po zakończeniu ich zagęszczania wibratorami wgłębnymi. Mogą być

także wykorzystane jako jedyne urządzenia zagęszczające w przypadku cienkich płyt.

Listwa wibracyjna o najprostszej budowie składa się z belki, zamocowanego do niej

wibratora i uchwytów do jej przesuwu po prowadnicach, ustawionych po obu stronach

formowanej płyty i w sposób odpowiedni do jej grubości. Zadaniem listwy wibracyjnej jest

zagęszczenie mieszanki do głębokości 15 cm oraz wyrównanie i wygładzenie górnej

powierzchni płyty. Stosowane zwykle listwy wibracyjne mają długość od 1,2 do 12 m. W

celu zachowania płaskości wyrównywanych powierzchni, wobec znacznych obciążeń

pionowych od ciężaru własnego i siły wymuszającej listwy wibracyjne muszą posiadać

znaczną sztywność giętną w płaszczyźnie pionowej, przy możliwie małym ciężarze

własnym, umożliwiającym łatwe ich przemieszczanie. Aby zapewnić płaskość powierzchni

płyty, listwa wibracyjna – szczególnie większej rozpiętośći – musi mieć konstrukcję

umożliwiającą wprowadzenie odwrotnej strzałki ugięcia. Belki listew wibracyjnych mogą

być pojedyncze lub podwójne. Jako generatory drgań stosowane są wibratory przyczepne, o

regulowanej sile wymuszającej. Liczba zamocowanych do listwy wibratorów przyczepnych

zależy od długości listwy. Muszą one być zsynchronizowane w fazie drgań, tak by nie

występowało zjawisko ich interferencji na długości listwy. Innymi słowy, drgania listwy na

jej długości musza być jednakowe.

Wydajność eksploatacyjną listew wibracyjnych można określić wzorem

gdzie:

l – szerokość zagęszczanego pasma płyty, m,

h – grubość zagęszczanej warstwy mieszanki, m,

v

l

– prędkość przesuwu listwy wibracyjnej, maksymalnie do 60 m/h,

s

w

– współczynnik wykorzystania czasu pracy w ciągu godziny.

Koszt jednostkowy pracy listew wibracyjnych wg [10] wynosi 1,25 ÷ 7,50 zł/mg, średnio

4,56 zł/mg.

6. Zagęszczanie przez odwadnianie próżniowe

Ten sposób zagęszczania umożliwia w pewnym stopniu rozwiązanie konfliktu wymagań

dobrej urabialności i dobrej jakości (wytrzymałości i trwałości), dotyczących zawartości

wody w mieszance betonowej. Wytwarzana, transportowana, pompowana i układana jest

mieszanka o zawartości wody wynikającej z warunku dobrej urabialności (odpowiedniej

konsystencji). Następnie, by spełnić warunek dobrej jakości betonu, poddaje się mieszankę

odwadnianiu przez próżniowanie powierzchniowe, obniżając w ten sposób stosunek W/C.

Zgodnie z zależnością na rys.1, wytrzymałość betonu będzie wyższa, a większa szczelność

zaczynu (mniejsze W/C) spowoduje również wyższą jego trwałość.

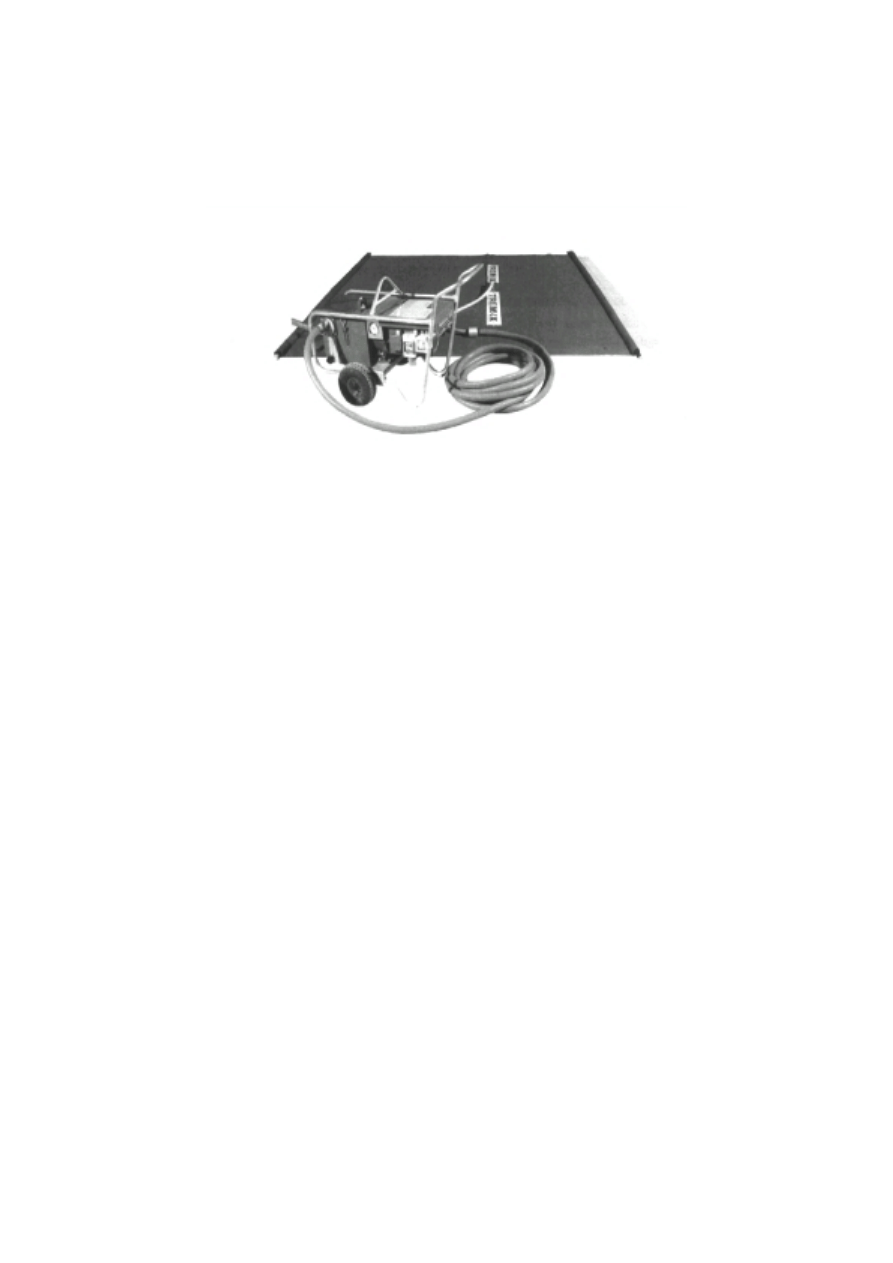

Próżniowanie odbywa się za pomocą jednostronnie porowatych mat lub płyt, ułożonych

na wyrównanej powierzchni mieszanki i połączonych z pompą próżniową. Matę (lub płytę)

oddziela od mieszanki siatka filtracyjna, zapobiegająca odciąganiu cementu. Komplet

urządzeń do próżniowania mieszanki przedstawia rys.7.

(14)

/h]

[m

,

3

1

w

e

s

v

h

l

Q

⋅

⋅

⋅

=

Rys. 7. Mata i agregat do próżniowania mieszanki betonowej

Mechanizm fizyczny procesu polega na wykorzystaniu zjawiska filtracji cieczy i gazów

przez ośrodek ziarnisty (kruszywo), w którym przestrzenie międzyziarnowe tworzą ciągłą

sieć kanalików wypełnionych zaczynem cementowym i pęcherzykami powietrza.

Wytworzenie na powierzchni mieszanki pewnego stopnia próżni (podciśnienia) wywołuje w

mieszance gradient ciśnienia, powodujący przepływ filtracyjny zaczynu i powietrza w

kierunku próżni. Pęcherzyki powietrza nie tworzące systemu połączonych kanalików

pozostają jednak w mieszance, jeśli nie znajdują się w pobliżu powierzchni. Ponieważ

zasięg oddziaływania próżni na mieszankę maleje wraz z odległością od jej powierzchni,

największe odwodnienie i odpowietrzenie uzyskuje się w warstwie powierzchniowej. Z tego

też powodu, ten sposób zagęszczania stosowany jest na budowie najczęściej w formowaniu

płyt o niewielkiej grubości 10 ÷ 15 cm (np. posadzek), chociaż znane są również jego

zastosowania w formowaniu monolitycznych ścian budynków wielokondygnacyjnych.

Stosowane podciśnienie nie przekracza zwykle 95 kPa. Czas próżniowania wynosi 15 ÷ 25

min, przy czym z upływem czasu ilość wody odciąganej z mieszanki maleje.

Próżniowanie może być stosowane do mieszanek betonowych o różnej zawartości i

uziarnieniu kruszywa, aczkolwiek im mniejsza jest zawartość piasku i dodatków pylastych

(mikrokrzemionka kondensacyjna, popiół lotny) tym lepsze są efekty próżniowania. Jeśli

jednak mieszanka zawiera znaczną ilość frakcji drobnych to prędkość filtracji wody z

objętości mieszanki jest niewielka i utrzymywanie od początku wysokiego stopnia próżni

może spowodować nadmierne odwodnienie warstwy powierzchniowej i zamknięcie

wylotów kapilar. Dalsze usuwanie wody z mieszanki stanie się niemożliwe lub bardzo

utrudnione. Aby temu zapobiec, próżniowanie zaczynać należy z niskim stopniem próżni,

zwiększając go stopniowo z upływem czasu.

W każdym jednak przypadku, największa poprawa właściwości betonu następuje w

warstwie powierzchniowej. Staje się ona szczelna, wygładzona i o niższym niż reszta

betonu stosunku W/C. Dzięki temu warstwa ta ma mniejszą ścieralność, wyższą

wytrzymałość, mrozoodporność i nasiąkliwość. Nie do pominięcia jest inny efekt

próżniowania – wzrost wytrzymałości natychmiastowej mieszanki betonowej do 30÷40 kPa.

Jest to wynik silnego wzrostu spójności kapilarnej, spowodowanego zmniejszeniem

średnicy porów kapilarnych w mieszance po próżniowaniu. Dzięki temu możliwe jest

szybsze rozformowanie tak zagęszczonych elementów. Jest oczywistym, że próżniowanie

mieszanki nie wpływa negatywnie na położenie i przyczepność prętów zbrojeniowych do

betonu. Przeciwnie, poprawia tę przyczepność

Wydajność agregatu próżniującego, złożonego z mat, przewodów i pompy próżniowej,

można wg [4] obliczyć wg wzoru

gdzie

F – powierzchnia próżniowana w jednym cyklu, m

2

,

T – czas odpowietrzania, min,

T

0

– czas potrzebny do przełożenia mat próżniujących i odłączenia ich

do pompy, min,

s

w

– współczynnik wykorzystania czasu pracy, przeciętnie – 0,75.

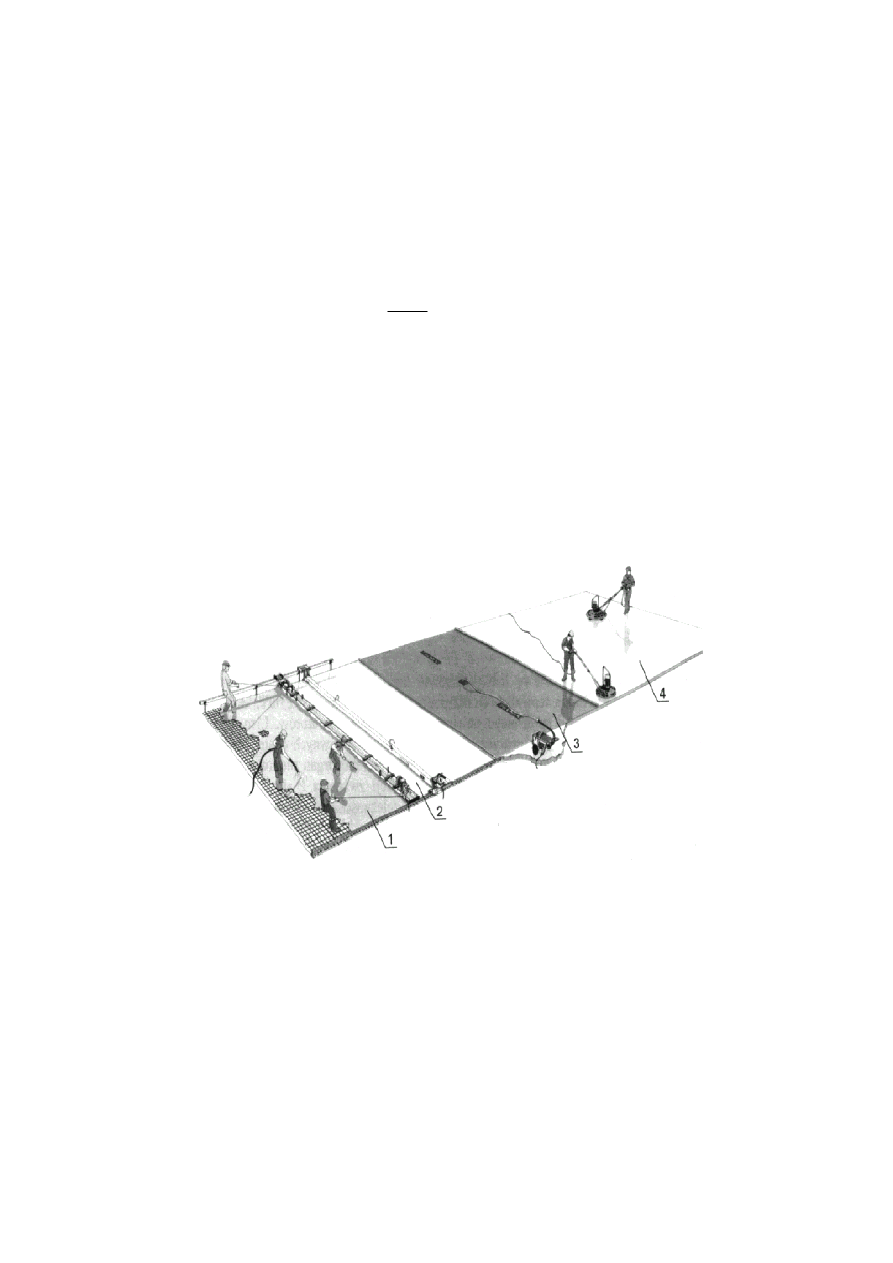

Często łączy się ze sobą dwie metody zagęszczania: wibrowanie i próżniowanie.

Przedstawia to rys. 8. Pracochłonność zagęszczania jest oczywiście większa ale i poprawa

jakości tak zagęszczonego betonu jest znacznie większa niż po każdym z tych procesów z

osobna. Przykładem takiego rozwiązania technologii zagęszczania jest np. znany od dawna

system „Tremix”

Rys. 8. Formowanie płyty: 1 – rozgarnianie mieszanki betonowej i zagęszczanie

wibratorem wgłębnym, 2 – zagęszczanie i wyrównanie powierzchni,

3 – próżniowanie, 4 – zacieranie

(15)

/h]

[m

,

60

2

0

w

e

s

T

T

F

Q

⋅

+

⋅

=

7. Uwagi końcowe

Celowość i zasadność zagęszczenia mieszanki betonowej po jej ułożeniu wykazano w

wprowadzeniu do niniejszego wykładu. Zrobiono to zresztą tytułem przypomnienia,

bowiem od początków technologii betonu konieczność zagęszczania mieszanki była

oczywista. Niestety, równolegle z rozwojem nowoczesnej technologii betonu obserwujemy

regres świadomości technologicznej i umiejętności robotników budowlanych,

wykonujących monolityczne konstrukcje betonowe. Fakt, że dotyczy to nie tylko Polski, ale

także krajów wysoko rozwiniętych, niestety nie stanowi żadnego pocieszenia.

Konsekwencją takiego stanu rzeczy jest nie tylko niedbałe często zagęszczanie mieszanki

ale również - nie tak znów rzadkie – pomijanie jej zagęszczania w przypadkach braku

odpowiedniego nadzoru nad robotami betonowymi. Dotyczy to głównie zagęszczania przez

wibrowanie W rezultacie, nawet jeśli nie pojawiają się raki, to mamy do czynienia ze

znacznymi rozrzutami wytrzymałości betonu w elementach i widocznym jego

uwarstwieniem. Poważnym błędem technologicznym jest układanie mieszanki betonowej

zbyt „grubymi” warstwami. Ogranicza to możliwość nie tylko skutecznego jej

zagęszczenia, ale także kontrolowanego „przewibrowania” jej styku z niżej ułożoną

warstwą. Rezultatem jest niejednorodność wykonanego betonu i zmienność jego

właściwości, takich jak: wytrzymałość, mrozoodporność, wodoprzepuszczalność czy

nasiąkliwość. Jeżeli do niewłaściwego zagęszczania lub jego braku dołączy brak

odpowiedniej pielęgnacji betonu, to pomimo poprawnego zaprojektowania składu mieszanki

uzyskany beton będzie miał gorsze od założonych właściwości.

Aby do tego nie dopuścić, niezbędne są nadzór i kontrola bieżąca procesu zagęszczania

na budowie. W tym celu należy sprawdzić u robotników wykonujących proces zagęszczania

ich znajomość wymagań i zaleceń technologicznych dotyczących zagęszczania mieszanki

betonowej w odniesieniu do danej konstrukcji. Ponadto należy szczególnie przestrzegać

dopuszczalnych wysokości układanych warstw mieszanki, bowiem warunek ten przesądza o

możliwości prawidłowego i efektywnego jej zagęszczenia.

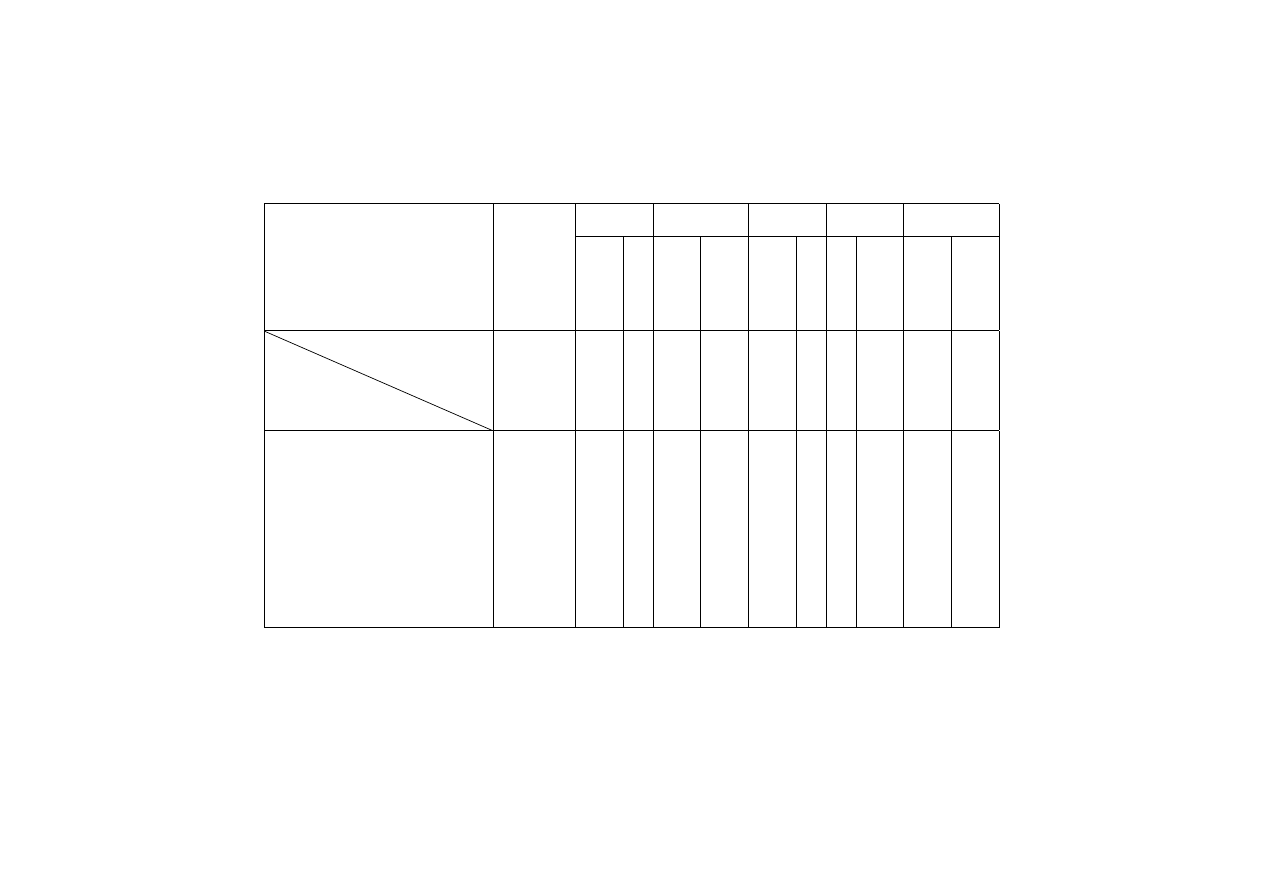

Tablica 2.

Wytyczne doboru wibratorów

Płyty

Ściany

Belki

Słupy

Inne

Rodzaj elementu

Masywy

średn

ie

cien

kie

średn

ie

cien

kie

średn

ie

cien

kie

średn

ie

cien

kie

średn

ie

cien

kie

Charakter

zbrojenia

Rodzaje

wibratorów

rzadk

ie

no

rm

al

ne

no

rm

al

ne

g

ęste

gę

ste

rzadk

ie

no

rm

al

ne

no

rm

al

ne

gę

ste

no

rm

al

ne

gę

ste

gę

ste

no

rm

al

ne

no

rm

al

ne

gę

ste

no

rm

al

ne

gę

ste

no

rm

al

ne

gę

ste

Wibratory wgłębne o

średnicy końcówki do 70 mm

J.w. lecz o średnicy do 30 mm

Wibratory iglicowe

Wibratory przyczepne

Listwy wibracyjne

2 1

- -

- -

- -

- -

1 -

2 1

- -

- -

2 -

-

-

2

1

1

1 1

- 2

- -

- -

- -

2 -

- -

- -

2 1

- -

1 -

2 1

2 2

- -

- -

-

1

1

1

-

-

2

-

2

-

2 -

- -

- -

2 1

- -

1 -

2 1

- 2

- -

- -

2 -

2 1

2 1

2 1

- -

Piśmiennictwo

[1] Kuczyński W.: Technologia betonu. Cz. 2. Projektowanie betonów. Arkady.

Warszawa. 1972.

[2] Kucharska L.: W/C – wskaźnik wpływu warstwy przejściowej na właściwości

mechaniczne betonów zwykłych i WWB i ich podziału. Cement Wapno Beton. 2/1999.

[3] Szwabowski J.: Aktualne problemy technologii robót betonowych. Ref. Konf. „Beton

na progu nowego millenium”. Polski Cement. Kraków. 2000.

[4] Rowiński L., Kobiela M., Skarżyński A.: Technologia monolitycznego budownictwa

betonowego. PWN. Warszawa. 1980.

[5] Szwabowski J.: Reologia mieszanek na spoiwach cementowych. Wyd. Politechniki

Śląskiej. Gliwice. 1999.

[6] L’Hermite R., Tournon G.: La rhéologie du béton frais et la vibracion. CERILH.

Publication Technique, nr 2. 1948.

[7] Informacje firmy NOE.

[8] Neville A. M.: Właściwości betonu. Polski Cement. Kraków.2000.

[9] Jamroży Z.: Beton i jego technologie. PWN.2000.

[10] Informacyjny Zestaw Cen Czynników Produkcji Budowlanej. III kw. 2001 - Orgbud

Wyszukiwarka

Podobne podstrony:

Metody zagęszczania betonu2

Projektowanie składu betonu na podporę mostu, Projekt Technologia robÄ‚lt budowlanych[1], 1

Instrukcja BHP dla obsługi piły do ciecia betonu, BHP NA BUDOWIE

konkolowe odp NA beton od Loczkaa, Budownictwo, PWSZ -BUDOWNICTWO, SEMESTR III, 2R, Technologia bet

Dostosuj zakład do przepisów prawa pracy Komentarz do ankiety kontrolnej bhp na budowie, 2005 cz3

METODYKA PROWADZENIA ZAJEC NA KURSACH ZEGLARSKICHv 1 1

Pracace zbrojarskie, Instrukcje-Na budowie

sciag na maszyny, technologia żywności, maszyny

wypalanie kamienia wapiennego oraz ocena jakości produktu – wapna palonego. (3), materiały naukowe

ZWIĄZKI REFRAKCYJNE I METODY ICH USUWANIA ZE ŚCIEKÓW, Technologia Wody i Ścieków

bhp przy obsłudze frezarki, BHP NA BUDOWIE

Instrukcja BHP dla obsługi elektronarzędzi, BHP NA BUDOWIE

Łowkis, metody?dań materiałów, zagadnienia na egzamin(1)

Metody prezentacji zjawisk na mapach

zagadnienia na wejściówki z technologii wody

Bhp przy pracach ziemnych na budowie, Instrukcje-Na budowie

więcej podobnych podstron