Nowy model

marketingowy

Marketing technologii CAD/CAM w laboratorium dentystycznym

Technologia CAD/CAM niesie za sobą szereg zmian w funkcjonowaniu laboratoriów

dentystycznych i gabinetów stomatologicznych oraz relacji pomiędzy tymi podmiotami.

Autor:

Arkadiusz Rokosa

Hasła indeksowe:

CAD/CAM, marketing, zarządzanie pracownią

J

edną z istotnych zmian, jakie nie-

sie za sobą technologia CAD/CAM

w funkcjonowaniu pracowni, jest

zmiana postrzegania modelu marke-

tingowego prowadzenia laboratorium

protetycznego. Dotychczasowy model

polegał na większościowym wykorzy-

staniu nabytych i wrodzonych zdolno-

ści manualnych technika do wytwarza-

nia protez zębowych. Praca technika

dentystycznego zdominowana była

przez czynności wykonywane fizycz-

nie i pracę ręczną przy wykorzystaniu

szeregu urządzeń wspomagających,

ale nie zastępujących pracy człowieka.

W efekcie czas pracy potrzebny do wy-

konania protezy to ponad 70% zaan-

gażowania fizycznego i umysłowego

człowieka, a 30% to realizacja procesów

technologicznych przez urządzenia.

Wprowadzenie do stomatologii freza-

rek sterowanych numerycznie całko-

wicie zmieniło te proporcje. W tech-

nologii CAD/CAM praca człowieka

to zaledwie niewielki ułamek wytwo-

rzenia protezy, przy czym wykonaw-

stwo ręczne zostało całkowicie zastą-

pione pracą umysłową. Zmianie ulega

więc cała struktura i hierarchia war-

tości, liczą się nie umiejętności ma-

nualne, ale wiedza i doświadczenie

w połączeniu z nabytą sprawnością

obsługi oprogramowania.

Precyzję i jakość wytworzenia pracy

zapewniają obrabiarki, dzięki czemu

zarówno jakość, jak i precyzja są za-

wsze takie same i nie zależą bezpo-

średnio od technika. W związku z tym

faktem procesami marketingowymi

w laboratorium CAD/CAM rządzą nie

– jak dotychczas – prawidła rzemieśl-

nicze, ale te znane z przemysłu, gdzie

istotna jest zasada: nieważne, jak dro-

ga jest inwestycja, ważne, ile możesz

na niej zarobić.

CAD/CAM szyty na miarę?

Przed zakupem systemu CAD/CAM

należy sprecyzować dwa zakładane

wskaźniki wyboru, mianowicie po-

trzeby i rentowność.

Potrzeby

Nie ma jednego, uniwersalnego sys-

temu frezowania. Każda konfiguracja

różni się szczegółami, które mają wy-

mierny wpływ na ostateczny rezultat

pracy. Warto zatem bardzo dokładnie

przeanalizować możliwości kreacyjne

co najmniej kilku produktów, pocho-

dzących od jednego lub różnych do-

stawców. Największe różnice dotyczą

frezarek i bezpośrednio zależą od ro-

dzajów napędu wrzeciona, liczby i ro-

dzaju osi oraz techniki frezowania. Ja-

kość wrzeciona wpływa bezpośrednio

na jakość pracy i ma szczególne zna-

czenie podczas obróbki tlenku cyrko-

nu. Bezdyskusyjnie najlepszym roz-

wiązaniem są profesjonalne głowice

HF typu Jäger, a najsłabszym – mikro-

silniki protetyczne. Niestety, w tym

przypadku jakość wymiernie przekła-

da się na cenę – dobra głowica zwięk-

sza koszt frezarki o 4–8 tysięcy EUR.

Drugim ważnym parametrem jest licz-

ba osi. Aktualnie stosuje się frezarki

z trzema, czterema, czterema +1 oraz

pięcioma osiami. Liczba osi przekłada

się na możliwości wytwórcze syste-

mu. Frezarki 3-osiowe ograniczają pra-

cę do 6 punktów mostów o możliwie

prostym kształcie łuku. Frezarki 4-osio-

we umożliwiają największe spektrum

wykonawcze, a modele z dodatkowym

pochyleniem kątowym (4+1) zwiększa-

ją oszczędności materiałowe. Ich jedy-

nym konkretnym ograniczeniem jest

brak frezowania pod kątem do płasz-

czyzny bloczka, czyli nie mogą wy-

tworzyć indywidualnych łączników

implantologicznych, a także – w mniej-

szym zakresie – elementów zasuw

i podcieni masek dziąsłowych. Frezarki

5-osiowe praktycznie nie mają ograni-

czeń, ale pod warunkiem, że pracują sy-

multanicznie, czyli wszystkie osie pracy

wrzeciona i stolika przemieszczają się

wobec siebie jednocześnie w czasie

rzeczywistym. Frezarki 5-osiowe, które

nie pracują symultanicznie, mają moż-

liwości zbliżone do 4+1 -osiowych

i z tego powodu nie powinny być uzna-

wane za 5-osiowe.

Trzecim wskaźnikiem wyboru są tech-

niki frezowania na sucho lub/i na mo-

kro. Technologia na sucho jest najbar-

dziej rozpowszechniona i umożliwia

frezowanie większości materiałów:

tlenku cyrkonu, wosku, PMMA, żywic

modelowych, nanokompozytów itp.

Metodą tą nie można wykonać koron,

licówek itd. z utwardzonej ceramiki.

Do wytwarzania prac tego rodzaju

wymagane jest chłodzenie specjal-

nymi płynami i diamentowe ściernice.

Na rynku dominują frezarki do pracy

na sucho oraz w trybie mieszanym –

na sucho i na mokro. Należy pamię-

tać, że komora pracy po każdorazo-

wym użyciu płynu chłodzącego musi

zostać idealnie wyczyszczona; resztki

płynu mogą wniknąć w strukturę tlen-

ku cyrkonu i spowodować przebar-

wienia lub pęknięcia. Z tego powodu

niektórzy dostawcy oferują frezarki

134

dental labor · 2/2013 · www.dentalconnection.pl

Innowacyjne

laboratorium

Marketing technologii CAD/CAM

pracujące wyłącznie na mokro, z tym

zastrzeżeniem, że należy do nich sto-

sować specjalnie spreparowany tle-

nek cyrkonu – dostosowany do ob-

róbki z chłodzeniem wodnym.

Sprecyzowanie potrzeb należy rozpo-

cząć od postawienia pytania, jaki za-

kres prac będziemy wykonywali aktu-

alnie i w najbliższej przyszłości. Jeżeli

zamierzamy wykonywać małe prace

we własnym gabinecie, wystarczają-

cym wyborem będzie specjalistyczna

frezarka stomatologiczna do frezowa-

nia spieczonej ceramiki i ewentualnie

prac tymczasowych z PMMA. Frezar-

ka sucho/mokro sprawdzi się w labo-

ratoriach wykonujących duże ilości

licówek i wkładów z ceramiki utwar-

dzonej. W pozostałych przypadkach

najlepszym rozwiązaniem wydaje się

frezarka do pracy na sucho, wykonu-

jąca uzupełnienia na bazie tlenku cyr-

konu, PMMA, wosku itp.

Jeżeli w pracowni nie wykonujemy

miesięcznie kilkudziesięciu indywidu-

alnych łączników implantologicznych

z cyrkonu i kilkudziesięciu licówek

czy wkładów koronowych z utwar-

dzonej ceramiki, to podczas wyboru

systemu warto rozważyć możliwość

zakupu urządzenia o mniejszych moż-

liwościach wytwórczych, ale tańsze-

go i prostszego w obsłudze. Dodanie

do frezarki symultanicznej piątej osi

oraz chłodzenia wodnego zwiększa

wartość inwestycji o około 15–20 ty-

sięcy EUR. Warto przeliczyć, jak długo

nadpłata tej wielkości będzie się amor-

tyzować i czy kiedykolwiek się zwróci.

Nietypowe prace zdecydowanie bar-

dziej opłaca się wysłać do wyspecjali-

zowanego centrum frezowania.

Rentowność

Rentowność jest najważniejszym

czynnikiem warunkującym zwrot na-

kładów na inwestycję oraz wielkość

dochodu i zysków. W ogólnym roz-

rachunku marketingowym istotne

są dwa elementy – cena materiałów

i wydajność systemu. Większość użyt-

kowników oblicza koszty materiałowe

w odniesieniu do substratów zużywa-

nych podczas produkcji, czyli na przy-

kład bloczków z tlenku cyrkonu czy

ceramiki. Metoda ta nie jest właściwa

przy wyliczaniu kosztów w techno-

logii CAD/CAM, ponieważ dochodzą

jeszcze koszty dodatkowe w posta-

ci zużywających się frezów, których

wartość, na przykład w przypadku

frezowania w ceramice lub stali, może

przewyższyć koszt materiału. Średnie

zużycie frezów przy frezowaniu tlen-

ku cyrkonu to 5 na 4 bloczki.

W technologii CAD/CAM kalkulu-

jąc ostateczny koszt wykonania pra-

cy, należy zsumować cenę materiału

i frezów. Z tego powodu warto do-

kładnie upewnić się, jakie są rzeczy-

wiste koszty i jakie jest realne zuży-

cie frezów podczas obróbki danego

materiału w wybieranym systemie

CAD/CAM. Podczas tej analizy war-

to z dystansem przyjmować – często

nazbyt optymistyczne – zapewnienia

handlowców i zweryfikować informa-

cje w niezależnych źródłach.

Wydajność systemu w technologii

CAD/CAM w protetyce dentystycz-

nej nie zależy od szybkości pracy fre-

zarki, ale od pojemności bloczka.

Frezarka ma możliwość wykonania

od 2 do 3 bloczków dziennie czyli oko-

ło 50–80 punktów dziennie, przyj-

mując że pracuje tylko w dni robocze

– 22 dni w miesiącu daje nam wydaj-

ność od 1000 do 1800 punktów w mie-

siącu! Takie ilości są nieosiągalne dla

większości laboratoriów. Z tego powo-

du informacja, czy frezarka ma więk-

szą szybkość pracy o 10% czy 20%, jest

nieistotna. Natomiast niezmiernie waż-

ną informacją jest ilość punktów, któ-

re można wyfrezować z bloczka stoso-

wanego w danym systemie. Różnice

mogą dochodzić nawet do 20%!

Kryterium oceny jest bardzo proste

i łatwe do obliczenia. Standardowy

bloczek systemu otwartego o średni-

cy 98 mm ma pojemność umożliwia-

jącą wykonanie około 25 punktów.

Oczywiście przy sprzyjających oko-

licznościach można wykonać nawet

40–50 punktów, o ile będą to małe,

pojedyncze korony – najlepiej dol-

ne siekacze. W rzeczywistości takie

prace są wykonywane rzadko. Naj-

częściej w bloczkach umieszczamy

prace mieszane: rozległe mosty z bel-

kami rozprężającymi, mniejsze mosty

i – w wolnych przestrzeniach – koro-

ny. Do tego należy doliczyć odpady,

pęknięcia, niepowodzenia i powtór-

ki. W wyniku analizy informacji z róż-

nych centrów frezowania szacun-

kowa wydajność z bloczka wynosi

około 25 punktów. Niestety wielkość

bloczków nie jest jednakowa. Bloczki

systemów zamkniętych mają najróż-

niejsze kształty i tym samym pojem-

ności. W celu uzyskania wiarygod-

nych danych należy obliczyć pole

powierzchni bloczka i ustalić procent

wielkości w stosunku do normatyw-

nego bloczka Ø 98 mm. Zadanie nie

jest trudne, wystarczy zmierzyć ob-

wód bloczka i ze wzoru na obwód

i pole wyliczyć powierzchnię. Warto

przypomnieć sobie te podstawy geo-

metrii, ponieważ informacje te mają

wymierne znaczenie dla rentowności

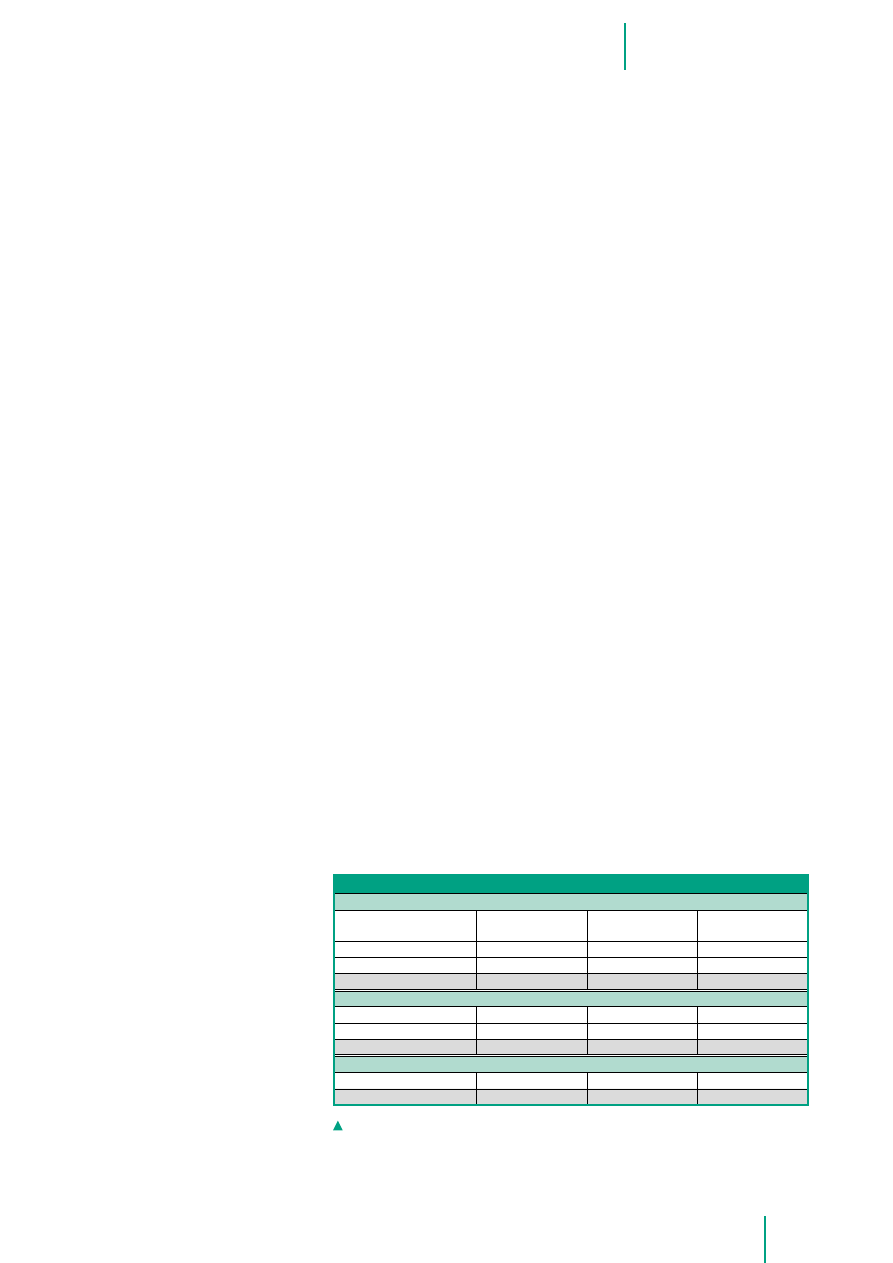

całej inwestycji. Jak duże mogą być

to różnice, przedstawiono w tabeli

poniżej. W tabeli zawarto porówna-

nie kosztów czterech najpopularniej-

szych w Polsce zintegrowanych sys-

temów CAD/CAM, dla uproszczenia

przyjmując zużycie 1 frezu na 1 blo-

czek tlenku cyrkonu.

n

Realne koszty wytworzenia 1 pkt w bloczku o grubości 14 mm

Koszty materiałów w EUR

Firma X

System Ø 98 mm

Firma Y

System własny

Firma Z

System własny

Bloczek 14

105

129

154

Frez

42

35

69

Koszty produkcji 1 bloczka

105 + 42 = 147

129 + 35 = 164

154 + 69 = 258

Wydajność bloczka

Powierzchnia bloczka

70 cm/2

69 cm/2

54 cm/2

Róznice w %

100%

-2%

-23%

Liczba pkt/bloczek

25

24

20

Koszt wytworzenia 1 pkt

EUR

147 : 25 = 5,9

164 : 24 = 6,8

258 : 20 = 12,9

PLN (1 EUR = 4,2 PLN)

25

28

53

Tabela 1. Koszty materiałowe w systemach X i Y są porównywalne, natomiast koszt wytworzenia

w systemie Z jest ponad dwukrotnie wyższy i dla użytkownika systemu Z oznacza zmniejszenie konku-

rencyjności, a w skali roku – straty w wysokości kilkunastu tysięcy złotych

135

dental labor · 2/2013 · www.dentalconnection.pl

Innowacyjne

laboratorium

Marketing technologii CAD/CAM

Wyszukiwarka

Podobne podstrony:

134 135

134 135 407 pol ed02 2005

134 135

134 135

134-135, Słownik językowy

2010 03, str 134 137

134 135

09 2005 134 135

134 i 135, Uczelnia, Administracja publiczna, Jan Boć 'Administracja publiczna'

134 135 wywiad weiss

134 135 bipper pol ed01 2009

Lew Starowicz Edukacja seksualna str 130 135, 153 166, 208 233

134 135 407 pol ed02 2005

134 135

134 135 807 pol ed01 2009

chmaj Żmigrodzki roz 4 str 11 134

więcej podobnych podstron