P R Z E G L Ą D B U D O W L A N Y

1 / 2 0 1 5

KO N KU R S

A

R

T

Y

K

U

Ł

Y

P

R

O

B

L

E

M

O

W

E

22

1. Wprowadzenie

Do początków XX wieku, kiedy to masowo produkowa-

no „zwykłe” stale, rzecz była prosta, bo stal cechowała

się zbliżonymi parametrami. Obecnie pod pojęciem stal

skrywa się kilkaset różnych stopów żelaza, różniących

się składem, właściwościami i zastosowaniami [1].

W produkcji stalowych konstrukcji spawanych istotną

właściwością jest spawalność stosowanych gatunków

stali. W czasach, kiedy konstrukcje stalowe były wyko-

nywane ze stali niskowęglowych, które nie wymaga-

ły obróbki cieplnej po spawaniu (w zakresie grubości

30–40 mm i wytrzymałości na rozciąganie mniejszej niż

500 MPa) nie obserwowano negatywnych skutków pro-

cesu spawania. Wraz z rozpoczęciem stosowania w la-

tach 40. ubiegłego wieku na konstrukcje spawane stali

o podwyższonej wytrzymałości, pojawiły się pierwsze

problemy ze złączami spawanymi, a konstrukcje ulegały

groźnym awariom, prowadzącym często do ich całkowi-

tego zniszczenia. Wszystko to prowadziło do potrzeby

wyjaśnienia problemów dotyczących spawalności.

Spawalność można zaliczyć do pojęć technicznych

trudnych do zdefiniowania. Pojęcie spawalności obej-

muje zespół czynników, których wypadkowa decy-

duje o przydatności danego materiału do wykonania

określonej konstrukcji spawanej. Czynniki wpływają-

ce na spawalność stali można podzielić na trzy grupy.

Do pierwszej zalicza się problemy dotyczące spawal-

ności metalurgicznej – m.in. skład chemiczny, stopień

zanieczyszczenia wtrąceniami niemetalicznymi, sposób

prowadzenia i wykańczania wytopu oraz struktury wy-

nikające z obróbki plastycznej lub cieplnej. Druga gru-

pa to problemy dotyczące spawalności konstrukcyjnej,

a więc sztywność konstrukcji, grubość elementów, roz-

mieszczenie i grubość spoin, koncentracja naprężeń.

Trzecia grupa to czynniki technologiczne – np. metoda

spawania, energia źródła ciepła lub prędkość spawa-

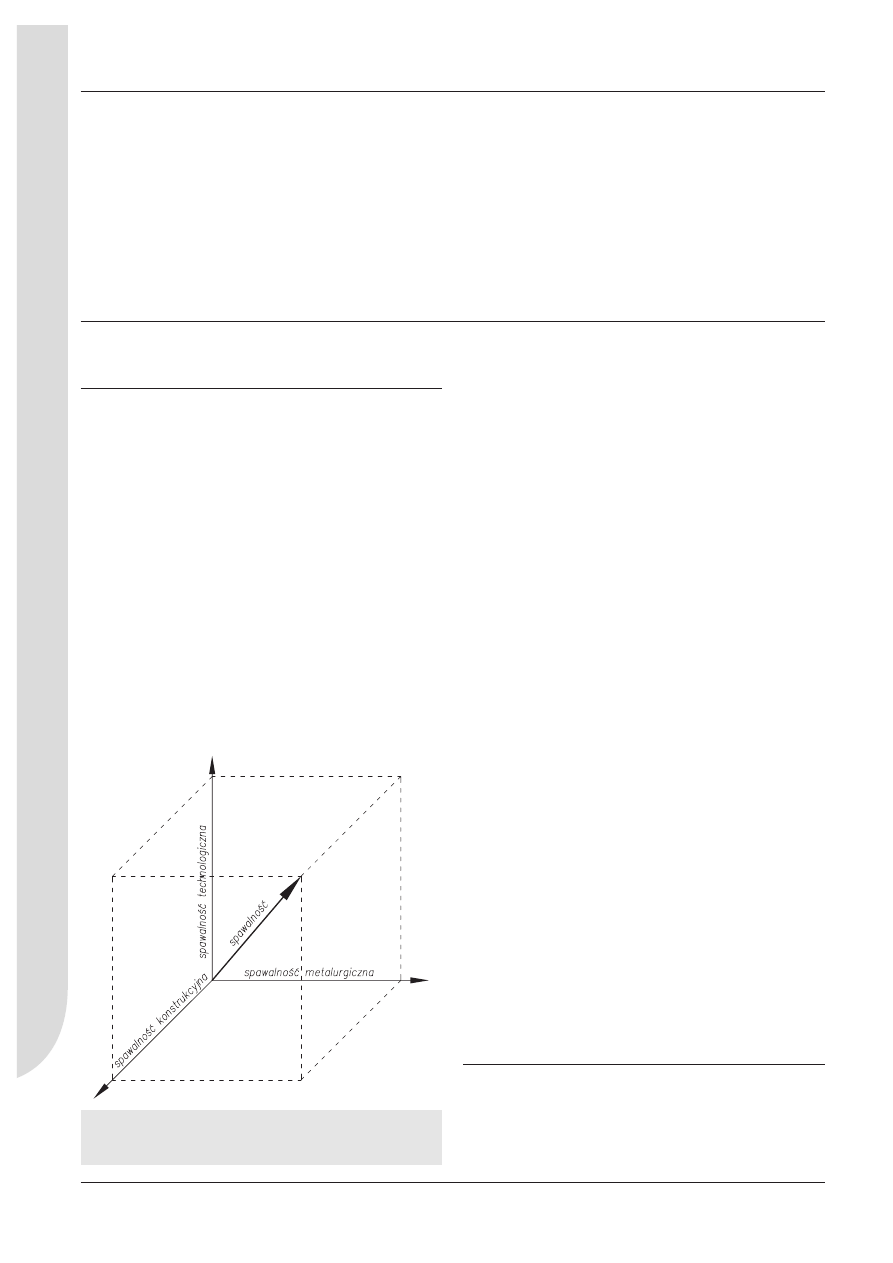

nia [2–5]. Graficzną interpretacją spawalności jest wek-

tor będący wypadkową tych trzech spawalności (rys. 1).

Spawalność można zdefiniować jako zdolność sta-

li do tworzenia w określonych warunkach złącz spa-

wanych o właściwościach zbliżonych do takich, jakie

ma materiał rodzimy [5].

Stal przeznaczona na konstrukcje spawane, oprócz

podstawowych właściwości mechanicznych (wytrzy-

małość na rozciąganie R

m

, granica plastyczności R

e

,

wydłużenie procentowe po rozerwaniu A, przewęże-

nie procentowe przekroju Z oraz udarność KC) musi

zapewnić możliwość uzyskania połączeń spawanych

bez pęknięć i o wymaganych właściwościach. Jednym

z podstawowych wskaźników charakteryzujących spa-

walność metalurgiczną stali jest równoważnik chemicz-

ny węgla CEV, charakteryzujący skłonność stali do har-

towania się i tworzenia pęknięć. Natomiast spawalność

technologiczną i konstrukcyjną ocenia się na podsta-

wie odpowiednich wskaźników lub prób pękania gorą-

cego i zimnego [2–5].

2. Określanie spawalności stali

Jedną z głównych przyczyn pęknięć spoin, obok wad

materiałowych metalu spoiny i wad metalu rodzimego,

są niekorzystne zmiany w strefie wpływu ciepła (SWC).

Zmiany te powodują niejednorodność właściwości me-

chanicznych złącza spawanego, a ocena jakościowa

Rys. 1.

Graficzna interpretacja spawalności jako wypad-

kowej ze spawalności metalurgicznej, konstrukcyjnej i tech-

nologicznej

Ocena spawalności stali konstrukcyjnych

Piotr Kozioł, Piotr Organek, doktoranci I roku Wydziału Budownictwa Lądowego

i Wodnego Politechniki Wrocławskiej

Opiekun naukowy: prof. dr hab. inż. Bronisław Gosowski, Wydział Budownictwa

Lądowego i Wodnego Politechniki Wrocławskiej

P R Z E G L Ą D B U D O W L A N Y

1 / 2 0 1 5

KO N KU R S

A

R

T

Y

K

U

Ł

Y

P

R

O

B

L

E

M

O

W

E

23

i ilościowa tych zmian jest niezbędna, aby w sposób

poprawny dobrać parametry wykonania połączenia,

a w efekcie zmniejszyć wrażliwość na naprężenia wła-

sne materiału i szybkie zmiany temperatury.

Znane są różne rodzaje technologicznych i ekspery-

mentalnych prób jakościowych umożliwiających ocenę

skłonności stali do pękania jako objawu niedostatecznej

spawalności. Należą do nich badania eksperymentalne

rzeczywistych połączeń spawanych, badania symulacyj-

ne, badania dylatometryczne, a także testy spawalności.

Badania eksperymentalne umożliwiają odzwierciedle-

nie warunków panujących w połączeniach spawanych.

Jednakże większość z nich jedynie w sposób przybli-

żony odtwarza warunki rzeczywiste i zmusza do pro-

wadzenia badań na modelowych połączeniach spa-

wanych. Wymagają one odpowiedniego wyposażenia

badawczego, dużej pracochłonności, co w połączeniu

z niewielkimi wymiarami próbek sprawia, że stają się

trudne i kłopotliwe do przeprowadzania. Dlatego też

koniecznym było opracowanie systemu oceny wrażli-

wości na spawanie, umożliwiającego opis zachowania

materiału podczas spawania.

Zaproponowano system wskaźników spawalności stali

[2], w którym wyróżnia się trzy grupy wskaźników. Pierw-

sza z grup obejmuje wskaźniki wyznaczane analitycznie

na podstawie składu chemicznego stali, a druga i trze-

cia grupa wskaźników wyznaczana jest doświadczalnie.

W skład grupy drugiej wchodzą wskaźniki określające

skłonność do powstawania pęknięć. Grupa trzecia za-

wiera wskaźniki właściwości SWC, takie jak kruchość

w wyniku zachodzących przemian w procesie spawa-

nia oraz kruchość w wyniku starzenia.

2.1. Obliczeniowy sposób oceny spawalności stali

Pierwsza grupa wskaźników spawalności określana jest

na podstawie składu chemicznego stali. Znajomość

składu chemicznego pozwala określić równoważnika

węgla CEV. Obrazuje on intensywność oddziaływania

składników stopowych na tworzenie kruchych, utwar-

dzających struktur (martenzyt i bainit) w SWC. Wyzna-

cza się go z zależności (1), opracowanej przez Między-

narodowy Instytut Spawalnictwa [2]:

5

%

%

%

15

%

%

6

%

%

V

Mo

Cr

Cu

Ni

Mn

C

CEV

+

+

+

+

+

+

=

(1)

Przy użyciu równoważnika węgla CEV dla danej sta-

li można wstępnie rozeznać jej spawalność [5]. Kie-

dy obliczona wartość CEV na podstawie wzoru (1) nie

przekracza 0,42%, to stal uważa się za łatwo spawal-

ną, a uzyskanie złącza bez zanieczyszczeń i pęknięć

nie wymaga stosowania specjalnych środków ostroż-

ności (dla stali łatwo spawalnych dodatkowo procen-

towa zawartość węgla nie powinna być większa niż

0,25%). Gdy współczynnik CEV zawiera się w przedziale

0,42–0,60%, wówczas stal zalicza się do grupy stali

średnio spawalnych. Wymagane jest wtedy stosowanie

środków ostrożności, takich jak: zmniejszenie szybko-

ści spawania czy podgrzanie materiału przed spawa-

niem. Dotyczy to jednak elementów o grubościach ścia-

nek powyżej 20 mm (elementy o grubości do 20 mm nie

wymagają ww. zabiegów). Przy wartościach współczyn-

nika CEV większych od 0,60% stal uznaje się za trudno

spawalną, a więc wymagającą stosowania dodatkowych

zabiegów niezależnie od grubości łączonych elemen-

tów (takich jak dla stali średnio spawalnych, a także do-

datkowo obróbki cieplnej po spawaniu).

Jednym z najczęściej stosowanych czynników poprawia-

jących spawalność jest wspomniane podgrzanie materia-

łu przed spawaniem. Im większa szybkość chłodzenia po-

łączenia spawanego, tym większe prawdopodobieństwo

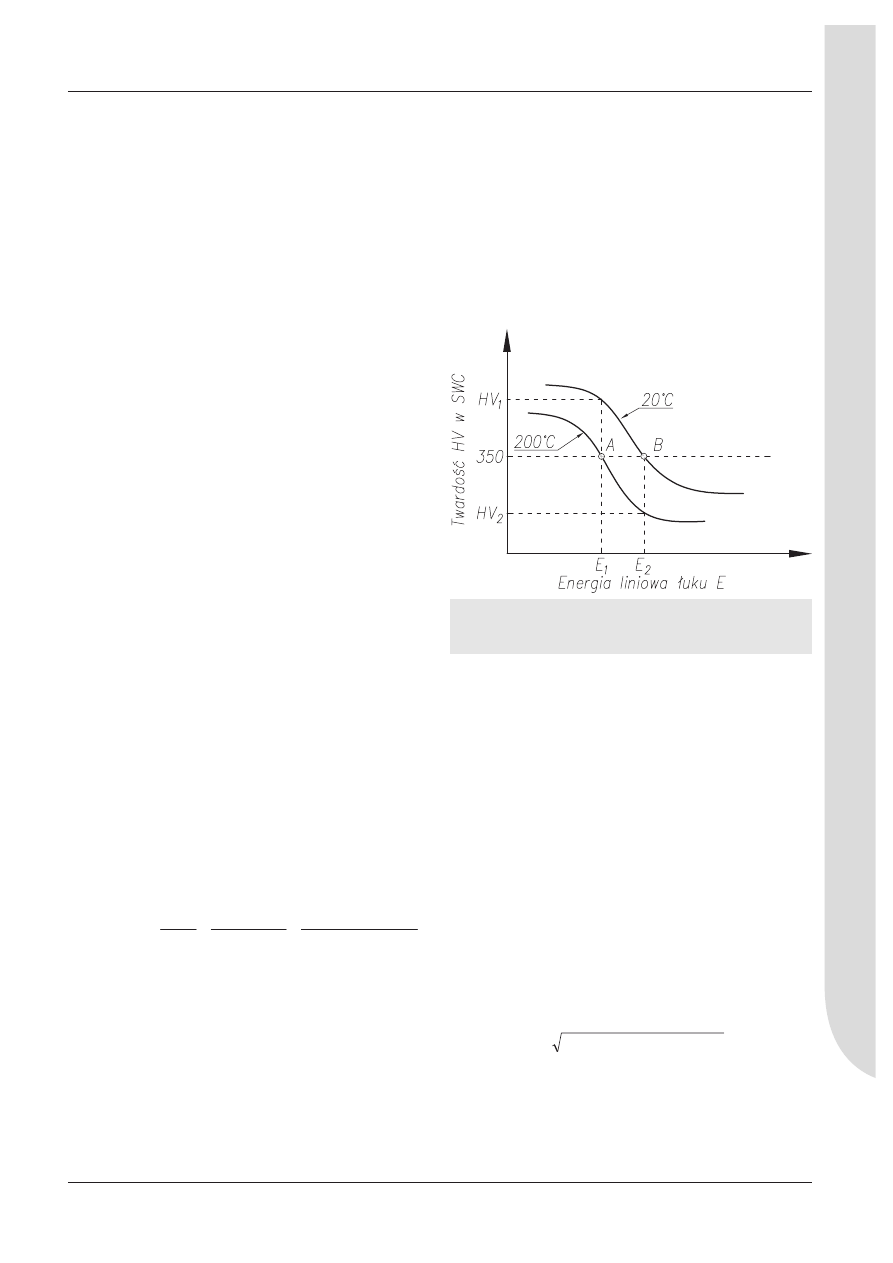

zahartowania się materiału w SWC. Wpływ większej ener-

gii liniowej łuku (ilości ciepła potrzebnego do wykonania

spoiny) i podgrzania wstępnego na twardość w SWC po-

kazano na rysunku 2. Jeżeli za maksymalną dopuszczalną

twardość przyjmie się 350 HV, to prosta BE2 w przypadku

niepodgrzewania materiału dzieli zakres energii liniowych

łuku na zakres, w którym podgrzewanie nie jest wymaga-

ne (na prawo od BE

2

). Natomiast na lewo od BE

2

określa

się, że podgrzewanie wstępne jest wymagane [2]. Jeże-

li materiał zostanie wstępnie podgrzany do temperatury

200°C, to minimalna energia liniowa łuku, dla której twar-

dość nie przekracza 350 HV spada – obrazuje to linia AE

1

.

Temperaturę, do której należy podgrzać elementy przed

spawaniem, wyznacza się z zależności (2):

25

,

0

)

005

,

0

1

(

350

−

⋅

+

⋅

⋅

=

g

CEV

T

(2)

gdzie:

g – grubość blachy [mm].

Na podstawie równoważnika węgla CEV można obli-

czyć również twardość w SWC w jednostkach twardo-

ści Vickersa z zależności:

Rys. 2.

Schemat wpływu energii liniowej łuku E i podgrze-

wania przed spawaniem na twardość w SWC [2]

P R Z E G L Ą D B U D O W L A N Y

1 / 2 0 1 5

KO N KU R S

A

R

T

Y

K

U

Ł

Y

P

R

O

B

L

E

M

O

W

E

24

dla spoin nie poddanych obróbce cieplnej po spa-

–

waniu:

260

1200

min

−

⋅

=

CEV

HV

(3)

dla spoin poddanych obróbce cieplnej po spawa-

–

niu:

200

1200

max

−

⋅

=

CEV

HV

(4)

Maksymalna twardość HV

max

w SWC nie powinna prze-

kraczać 250 HV dla materiału łatwo spawalnego, a dla

materiału średnio spawalnego powinna zawierać się

w granicach 250–350 HV. Gdy HV

max

przekroczy 350

HV, materiał uznaje się za niespawalny.

Oprócz przedstawionych wyżej znanych jest wiele in-

nych zależności matematycznych umożliwiających ob-

liczeniowe wyznaczenie wskaźników oceny skłonno-

ści do pękania: gorącego, zimnego, lamelarnego oraz

wyżarzeniowego (relaksacyjnego) [2, 11]. Większość

wskaźników opisana jest dwustopniową skalą (skłonna,

odporna) lub trójstopniową skalą (skłonna, częściowo

odporna, odporna), przez co stanowią mało precyzyj-

ną i szacunkową ocenę teoretyczną spawalności. Mimo

to podkreśla się, że są tanim, chętnie wykorzystywanym

i przydatnym narzędziem do oceny spawalności stali,

gdyż pozwalają one przewidywać wyniki prób techno-

logicznych i wstępnie dobierać warunki spawania.

2.2. Metody badania spawalności stali

Metody obliczeniowe używane są głównie do określa-

nia spawalności stali niestopowych, drobnoziarnistych

i niskostopowych. W przypadku stali średnio i wysoko-

stopowych konieczne jest wykorzystanie eksperymen-

talnych metod badania spawalności stali. Z punktu wi-

dzenia problematyki spawalności wyróżnia się próby

badania spawalności metalurgicznej, konstrukcyjnej

i technologicznej [3].

Przemiany fazowe zachodzące w materiale rodzimym

na skutek cyklu cieplnego spawania sprawdzane są

w próbach spawalności metalurgicznej. Do przykła-

dowych prób oceny spawalności w tym zakresie nale-

żą m.in.: próby mechaniczne, statyczne lub dynamicz-

ne prowadzone na złączach doczołowych (np. próba

rozciągania, zginania, udarności), próby napawania

w warunkach zmieniającej się mocy liniowej łuku, a tak-

że próby pomiaru twardości SWC. W szczególności te

ostatnie określają wskaźnik niejednorodności właści-

wości mechanicznych złącza, jakim jest rozkład twar-

dości w SWC. Pomiary twardości wykonuje się w zasa-

dzie sposobem Vickersa przy małej sile obciążającej.

Jeżeli złącze wykazuje nadmierną twardość w tej strefie

(znaczne zróżnicowanie względem twardości materiału

rodzimego – większe niż 30% wywołuje tzw. karb struk-

turalny), to stal może wykazywać skłonności do tworze-

nia pęknięć na skutek dużej hartowności. Próbę tę wy-

konuje się zgodnie z PN-EN 1043, mierząc twardość

w spoinie, SWC i materiale rodzimym.

Próby spawalności konstrukcyjnej określające skłonność

do pękania w procesie spawania to odpowiednio dla:

pękania na gorąco, np. próba Varestrainta (próba

–

zmiennego odkształcenia), próba Blancheta (umożli-

wiająca badanie skłonności do pęknięć przy spawaniu

blach cienkich) lub próba kołowa segmentowa (do ba-

dania blach grubych),

pękania zimnego, np. próby złączy utwierdzonych

–

(próba CTS – próba regulowanej ostrości cieplnej, pró-

ba krzyżowa i inne), a także próby z regulowanymi na-

prężeniami (np. próba kołkowa lub próba TRC z kon-

trolowaną sztywnością złącza),

pękania lamelarnego (miarą skłonności do pękania

–

jest wartość przewężenia Z próbki pobranej w kierunku

grubości blachy), np. próba Z lub okienkowa,

pękania wyżarzeniowego, np. próba Tanaki lub typu H.

–

Próby spawalności technologicznej polegają na określe-

niu wpływu czynników związanych z technologią wykona-

nia i parametrami spawania, tj. rodzaju procesu i szybko-

ści spawania lub średnicy elektrody. Jedną z najbardziej

rozpowszechnionych technologicznych prób jakościo-

wych jest próba teowa, która pozwala na określenie

właściwego doboru elektrod na podstawie analizy pęk-

nięć spoin pachwinowych w specjalnie wykonanym złą-

czu teowym. Podczas dobierania elektrod oraz ustala-

nia technologii spawania, wykorzystywana jest również

próba Tekken umożliwiająca jakościową ocenę odpor-

ności złącza na powstanie pęknięć na zimno.

Wymienione próby spawalności są szerzej opisane

w pracach [2, 3]. Wspólną cechą wszystkich prób jest

stworzenie warunków sprzyjających powstawaniu pęk-

nięć w celu wskazania zabiegów, które mogą zmniej-

szyć wrażliwość na spawanie.

2.3. Spawalność stali konstrukcyjnych

w PN-EN 1993-1-1

Stale konstrukcyjne stosowane na konstrukcje budow-

lane ujęte w normie [7] obejmują stale: niestopowe,

drobnoziarniste po normalizowaniu lub walcowaniu,

drobnoziarniste po walcowaniu termomechanicznym,

trudnordzewiejące oraz o podwyższonej granicy pla-

styczności w stanie ulepszonym cieplnie (część 2–6 nor-

my [8]) oraz stale do walcowania na zimno [9, 10].

Stale niestopowe zawierające mniej niż 0,15% węgla

charakteryzują się dobrą spawalnością, ponieważ dzię-

ki małej zawartości tego pierwiastka nie hartują się.

W zasadzie stale zawierające 0,15–0,30% węgla (a więc

wszystkie gatunki wymienione w [7]) nie stwarzają więk-

szych problemów podczas spawania, ale mogą wyka-

zywać skłonność do hartowania się w SWC. Ryzyko

to rośnie w przypadku większej zawartości manganu,

grubszych przekrojów lub przesztywnienia konstrukcji.

Wówczas należy podjąć środki ostrożności polegają-

ce na podgrzaniu elementów łączonych przed spawa-

niem. Elementy o grubościach większych niż 25 mm,

zwłaszcza gdy jest w nich zawartość węgla większa niż

0,2%, mogą wymagać podgrzania przed spawaniem

P R Z E G L Ą D B U D O W L A N Y

1 / 2 0 1 5

KO N KU R S

A

R

T

Y

K

U

Ł

Y

P

R

O

B

L

E

M

O

W

E

25

do temperatury ok. 40°C i wyżarzania odprężającego

po spawaniu w temperaturze 525–675°C. Zabiegi te wy-

konywane są w celu uniknięcia pęknięć zimnych.

Normy wyrobu stali konstrukcyjnych ujętych w [7] wy-

magają spełnienia ogólnych warunków dotyczących

spawania łukowego podanych w [11], a także zwraca-

ją uwagę na możliwość wystąpienia pęknięć zimnych

w procesie spawania. Skłonność złączy spawanych tych

stali do pękania zimnego powoduje wodór dyfundujący

do spoiny, nadmierne utwardzenie w SWC (wskutek za-

hartowania) oraz znaczna koncentracja naprężeń roz-

ciągających w złączu spawanym.

Załącznik C normy [11] podaje dwie metody unikania

pęknięć wodorowych w stalach niestopowych, drob-

noziarnistych i niskostopowych. Poprawne i ekono-

miczne ustalenie wysokości temperatury podgrzewania

wstępnego umożliwiające uniknięcie pęknięć wodoro-

wych, zależy w dużej mierze od dokładnej znajomo-

ści składu materiału rodzimego, równoważnika węgla

CEV oraz składu spoiny. Część 1 normy [8] oraz [11]

w metodzie A załącznika C zalecają obliczanie równo-

ważnika węgla CEV wg wzoru (1). W przypadku sta-

li o zawartości węgla mniejszej niż 0,16% równoważ-

nik węgla CEV lepiej opisuje wzór opracowany przez

Ito i Bessyo [6]:

20

%

%

%

30

%

%

Cr

Cu

Mn

Si

C

CEV

+

(

)

%

5

10

%

15

%

60

%

B

V

Mo

Ni

+

+

+

+

+

+

+

+

=

(4)

Ze zmniejszaniem się równoważnika węgla CEV male-

je skłonność stali do pękania. Tworzenie się twardych

faz w mikrostrukturze stali i związana z tym skłonność

do pękania zależy głównie od zawartości węgla w stali.

W odniesieniu do obecnych stali niskostopowych umac-

nianych w inny sposób niż przez wzrost zawartości wę-

gla, szkodliwy wpływ pierwiastków stopowych jest mniej-

szy niż w stalach o większej zawartości węgla.

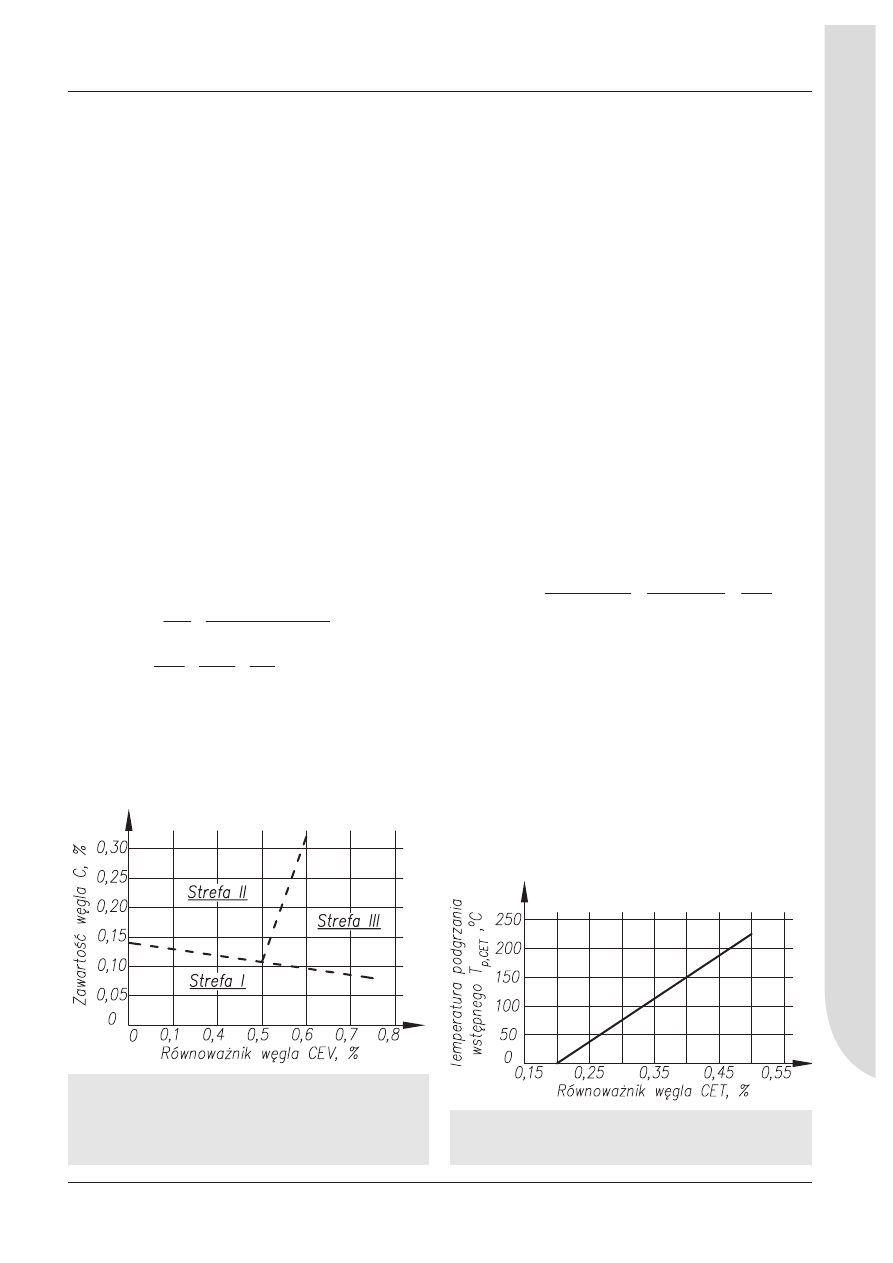

Wpływ wartości równoważnika węgla i zawartości wę-

gla na podatność stali do tworzenia się pęknięć w stre-

fie wpływu ciepła przedstawiono rysunku 3.

Wartość CEV nie powinna przekraczać 0,45, co odpo-

wiada twardości złącza spawanego w skali Vickersa

350 HV. Większa twardość SWC powoduje niekorzyst-

ne zmniejszanie ciągliwości materiału. Przekroczenie

granicznej wartości równoważnika węgla CEV oznacza

konieczność zastosowania specjalnej technologii spa-

wania, mającej na celu spowolnienie chłodzenia stopi-

wa, aby nie tworzyły się twarde i kruche struktury mar-

tenzytyczne sprzyjające pękaniu zimnemu w obecności

wodoru w stali. Najczęściej jest to wstępne podgrza-

nie brzegów łączonych lub zwiększenie liniowej ener-

gii spawania.

Metoda B w załączniku C normy [11] pozwala określić

temperaturę wstępnego podgrzania T

p, CET

na podsta-

wie znajomości równoważnika węgla CET, który okre-

śla wzór:

40

%

20

%

%

10

%

%

%

Ni

Cu

Cr

Mo

Mn

C

CET

+

+

+

+

+

=

(5)

Temperaturę wstępnego podgrzania można również

określić na podstawie wzoru (2). Między równoważni-

kiem węgla CET i temperaturą podgrzewania wstęp-

nego Tp istnieje zależność liniowa (rys. 4). Można za-

uważyć, że wzrost wartości równoważnika węgla CET

o 0,01% prowadzi do wzrostu temperatury podgrzewa-

nia wstępnego o około 7,5°C.

Technologia spawania, w tym temperatura podgrzania

wstępnego i energia spawania powinna być określana

przez doświadczonego spawalnika [12].

Wartości CEV poszczególnych gatunków stali ujętych

w [7] określone są w normach wyrobu. W części 5 normy

Rys. 3.

Wpływ zawartości węgla i równoważnika CEV

na podatność stali do tworzenia pęknięć w SWC: strefa I

– mała skłonność do pękania w każdych warunkach, strefa

II – skłonność do pękania zależna od warunków, strefa III

– duża skłonność do pękania w każdych warunkach [6]

Rys. 4.

Temperatura podgrzewania wstępnego w funkcji

równoważnika CET (wykres C.3 [11])

P R Z E G L Ą D B U D O W L A N Y

1 / 2 0 1 5

KO N KU R S

A

R

T

Y

K

U

Ł

Y

P

R

O

B

L

E

M

O

W

E

26

[8], dotyczącej stali trudnordzewiejących, nie podano

wartości CEV, zalecając aby w procesie spawania speł-

nione zostały warunki podane w [11]. Natomiast w przy-

padku stali gatunków S355J0WP i S355J2WP o wyso-

kiej zawartości fosforu należy podjąć szczególne środki

ostrożności (podgrzanie wstępne, wyżarzanie odpręża-

jące po spawaniu).

W [11] znajdują się również zalecenia dotyczące wy-

boru odpowiedniej technologii spawania w celu unik-

nięcia pęknięć zimnych, krystalizacyjnych (gorących)

i lamelarnych. W załączniku E normy [11] podano za-

leżność (5) do wyznaczania skłonności do pęknięć kry-

stalizacyjnych:

(

)

(

)

(

)

%

75

%

190

%

230

+

+

+

=

(

)

(

)

(

)

1

%

4

,

5

%

3

,

12

%

45

−

−

−

+

Mn

Si

Nb

P

S

C

UCS

(5)

Wzór (5) obowiązuje dla składu chemicznego spo-

iny, podanego w tablicy E.1 normy [11]. Na ogół skład

chemiczny spoiny jest zbliżony do składu chemiczne-

go materiału rodzimego, więc w zasadzie można go

stosować dla wszystkich stali ujętych w [7], z wyłącze-

niem stali trudnordzewiejących o podwyższonej zawar-

tości fosforu.

Jeśli wskaźnik skłonności do pęknięć krystalizacyj-

nych UCS jest mniejszy od 10, to złącze spawane bę-

dzie charakteryzować się wysoką odpornością na pę-

kanie gorące.

W przypadku stali, które wzmacniane są przez rozdrob-

nienie ziarna krystalicznego, wzrostowi wytrzymałości

towarzyszy również wzrost ciągliwości, a przy tym nie

zwiększa się równoważnik węgla CEV i nie pogarsza spa-

walność. Tak więc drobnoziarniste stale konstrukcyjne

nie powinny nastręczać problemów przy spawaniu.

Spawanie stali po obróbce cieplnej zmienia ich struk-

turę i może negatywnie wpłynąć na ich cechy użytko-

we. Przy spawaniu takich stali należy zachować środki

ostrożności. Stale o podwyższonej granicy plastycz-

ności w stanie ulepszonym cieplnie, wskutek działania

wysokich temperatur (np. w trakcie pożaru) charakte-

ryzują się znacznie szybszą utratą parametrów wytrzy-

małościowych w porównaniu z pozostałymi gatunkami

stali, dlatego nie są chętnie stosowane na konstrukcje

budowlane.

3. Podsumowanie

Awarie złączy stalowych konstrukcji spawanych spowo-

dowały powstanie wielu wskaźników analitycznych i ba-

dań doświadczalnych, które pozwalają na ocenę spawal-

ności stali poprzez określenie skłonności powstawania

w złączu spawanym różnego rodzaju pęknięć.

Najbardziej wiarygodne są doświadczalne próby oce-

ny spawalności. Ze względu na dużą czasochłonność

oraz konieczność odpowiedniego wyposażenia ba-

dawczego ich zastosowanie jest jednak ograniczone.

Tanim i przydatnym narzędziem do oceny spawalności

są wskaźniki analityczne, które mimo małej dokładno-

ści są chętnie wykorzystywane.

Stale ujęte w [7] stosowane na konstrukcje budowla-

ne nie stwarzają większych problemów podczas spa-

wania, ale mogą wykazywać skłonność do hartowania

się w SWC. Skłonność tę można ocenić na podsta-

wie równoważnika węgla CEV ze wzoru (1) zawartego

w części 1 normy [8]. Wartości CEV dla poszczegól-

nych gatunków stali, z uwzględnieniem grubości ma-

teriału, podane są w [8, 9, 10]. Dla stali trudnordze-

wiejących (część 5 normy [8]) wartości równoważnika

węgla CEV nie zostały podane i nie zaleca się jego

stosowania do oceny spawalności. W przypadku stali

S355J0WP i S355J2WP o wysokiej zawartości fosforu

należy dodatkowo przedsięwziąć szczególne środki

ostrożności (podgrzanie wstępne, wyżarzanie odprę-

żające po spawaniu).

Przydatność stali niestopowych, drobnoziarnistych i ni-

skostopowych do wykonania złączy spawanych można

ocenić w sposób analityczny poprzez spełnienie warto-

ści granicznych dla wskaźników skłonności do pękania

podawanych w [11].

Ocena spawalności stali jest problemem złożonym, za-

leżnym od wielu czynników. Równoważnik węgla CEV

bazujący na składzie chemicznym materiału pozwa-

la ocenić spawalność metalurgiczną, która jest jedną

ze składowych oceny spawalności. Dopiero w połącze-

niu z poprawnym skonstruowaniem złącza i doborem

technologii spawania przez doświadczonego spawalni-

ka, jest się w stanie osiągnąć zadowalającą jakość po-

łączeń spawanych.

BIBLIOGRAFIA

[1] Wnęk Z., Stal. Przewodnik inżyniera. Katowice: Wydawnictwo

ELAMED, 2010

[2] Tasak E., Ziewiec A., Spawalność materiałów konstrukcyjnych.

Tom 1: Spawalność stali. Kraków: Wydawnictwo JAK, 2009

[3] Butnicki S., Spawalnosć i kruchość stali. Warszawa. Wydawnictwa

Naukowo-Techniczne, 1991

[4] Blicharski M., Inżynieria materiałowa. Stal. Wydanie II zmienione

i rozszerzone. WNT

[5] Gosowski B., Kubica E., Badania laboratoryjne konstrukcji meta-

lowych. Wydanie IV zaktualizowane i rozszerzone. Wrocław: Oficyna

Wydawnicza PWr, 2012

[6] Rykaluk K., Stale konstrukcyjne w PN-EN-1993-1-1. Inżynieria

i Budownictwo 2007, nr 3, Warszawa 2013

[7] PN-EN 1993-1-1:2006 Eurokod 3: Projektowanie konstrukcji stalo-

wych – Część 1-1: Reguły ogólne i reguły dla budynków

[8] PN-EN 10025:2007 Wyroby walcowane na gorąco ze stali kon-

strukcyjnych – Części 1–6

[9] PN-EN 10210-1:2007 Kształtowniki zamknięte wykonane na gorąco

ze stali konstrukcyjnych niestopowych i drobnoziarnistych – Część 1:

Warunki techniczne dostawy

[10] PN-EN 10219-1:2007 Kształtowniki zamknięte ze szwem wyko-

nane na zimno ze stali konstrukcyjnych niestopowych i drobnoziarni-

stych – Część 1: Warunki techniczne dostawy

[11] PN-EN 1011-2:2004+A1:2005 Spawanie – Wytyczne dotyczące

spawania metali – Część 2: Spawanie łukowe stali ferrytycznych

[12] Sędek P., Technologia spawania w aktualnych normach technicz-

nych cz. 1 i 2. Konstrukcje Stalowe 2006, nr 5 i 6

Wyszukiwarka

Podobne podstrony:

Ocena spawalnosci stali

2 12 Zastosowanie stali konstrukcyjnych o wysokiej wytrzymał

Metody oceny spawalnosci stali

SpawalnoÂc stali zale¬y od

Sprawozdanie- Badanie stali konstrukcyjnych niestopowych, PG inżynierka, Semestr 2, Materiałoznawstw

sprawozdanie z metali-hartowność stali konstrukcyjnyc, nauka, zdrowie, materiałoznawstwo, Metaloznas

sprawozdanie z metali obrobka cieplna stali konstrukcyjnej, Studia, Materiałoznastwo, Metaloznastwo

Badanie mikroskopowe stali konstrukcyjnych

Obróbka cieplna stali konstrukcyjnej, Studia, Materiałoznastwo, Metaloznastwo i Podstawy Obrobki Cie

sprawozdanie z metali obrobka cieplna stali konstrukcyjnej, Studia, pomoc studialna, Sprawozdania z

OBRÓBKA CIEPLNA STALI KONSTRUKCYNEJ - Lab 5, Studia, Materiałoznastwo, Metaloznastwo i Podstawy Obro

Stosowane oznaczenie stali konstrukcyjnej

Materiałoznawstwo ściąga?danie struktur stali konstrukcyjnych w różnych stanach dostawy (obróbki c

ćw5 - Badanie stali konstrukcyjnych, Wstępy na materiałoznawstwo

Rola stali w konstrukcjach żelbetowych Gatunki, rodzaje stali zbrojeniowych,Łączenie elementów st

Materiały od prowadzącego, Spawalność stali

Obróbka cieplna stali konstrukcyjnej, sprawozdania

1 ?dania mikroskopowe stali konstrukcyjnych i narzędziowych

więcej podobnych podstron