1

Ćwiczenie Nr 9

Temat: Ocena spawalności stali

9.1 Cel ćwiczenia

Celem ćwiczenia jest zapoznanie ze strukturą złącza spawanego oraz wpływem składu

chemicznego i temperatury wstępnego podgrzania na spawalność stali.

9.2 Wiadomości uzupełniające

9.2.1 Struktura złącza spawanego

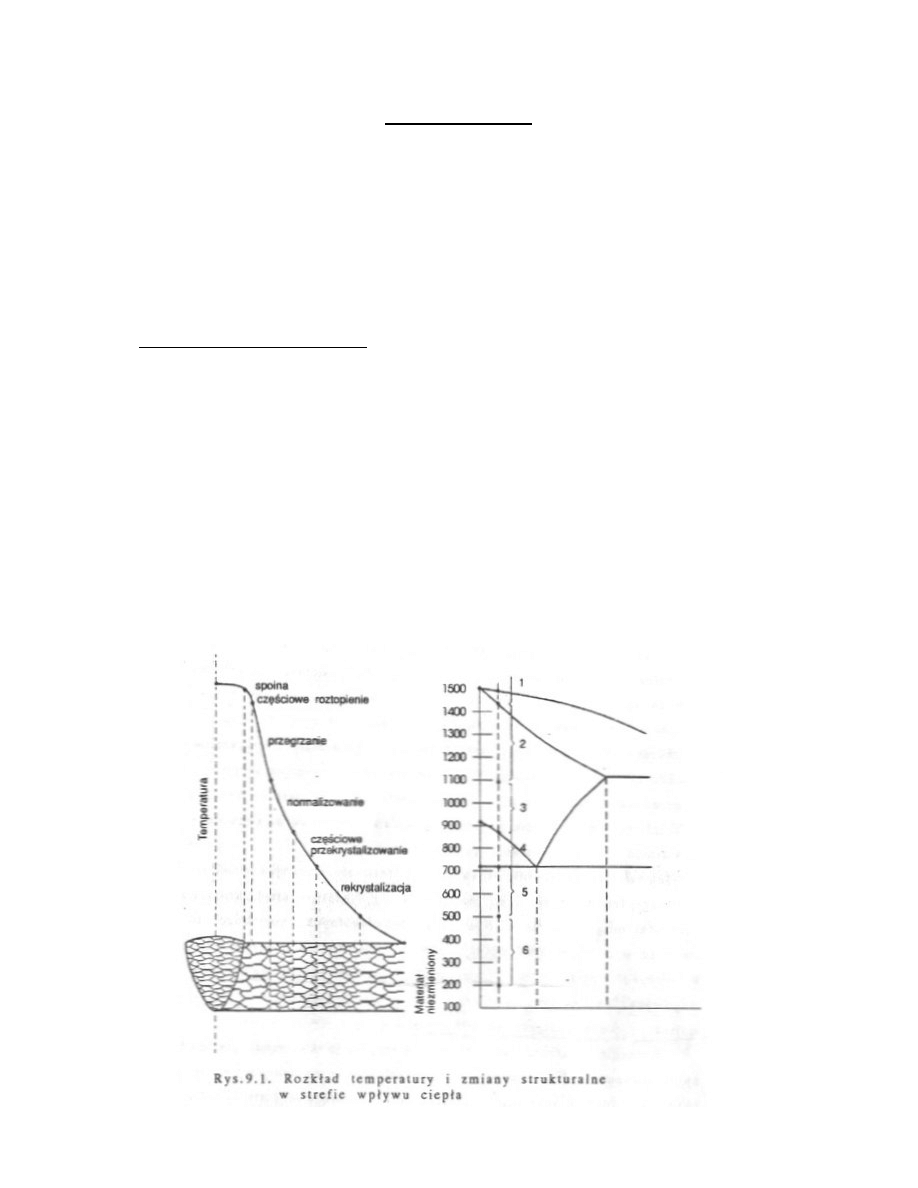

Połączenia spawane obejmuje spoinę, tj. materiał przetopiony w trakcie spawania oraz

obszar materiału. W którym w wyniku cyklu cieplnego nastąpiły zmiany strukturalne. Obszar

ten nazywany jest strefą wpływu ciepła lub krótko SWC. Zmiany strukturalne zachodzące w

SWC przy spawaniu stali niskowęglowych, rozpatrzone na podstawie uproszczonego wykresu

ż

elazo-cementyt, przedstawiono na rys 9.1

Na wykresie tym poprowadzono linię pionową odpowiadającą zawartości węgla w

rozpatrywanej stali. Punkty przecięcia tej linii z wykresem równowagi wyznaczają

temperatury i obszary przemian strukturalnych w materiale.

Zależnie od temperatury do której metal został podgrzany wyróżniamy:

1. Obszar częściowego roztopienia odpowiadający nagrzaniu w granicach początku i

końca topnienia. Zanieczyszczenia materiału łatwiej topliwe niż sam metal, mają w

zakresie tych temperatur tendencje do wydzielania się i tworzenia skupisk, co wpływa

bardzo niekorzystnie na warstwę, która wiąże metal rodzimy ze spoiwem.

2

2. Obszar przegrzania o strukturze gruboziarnistej, która nie wpływa w większym

stopniu na wytrzymałość, ale obniża znacznie ciągliwość i udarność metalu. W strefie

tej mogą występować pęknięcia tym łatwiej, im więcej węgla zawiera stal, im bardziej

jest podatna na hartowanie i im szybciej przebiegało stygnięcie metalu.

3. Obszar normalizacji, charakteryzujący się rozdrobnieniem ziarna o dobrych

własnościach plastycznych metalu.

4. Pas metalu, który stygnie z temperatury 998 ÷ 723K (725°C ÷ 450°C), charakteryzuje

się niewielkim rozrostem ziaren metalu rozdrobnionych uprzednio przez zgniot w

operacji walcowania; dzięki wyżarzeniu metal uzyskuje wyższą ciągliwość.

5. Obszar stygnący od temperatury 773K (500°C) i niższej nie wykazuje żadnych zmian

struktury. W czasie stygnięcia przechodzi jednak przez temperaturę tzw. Niebieskiego

nalotu, gdy stal staje się krucha. Jeżeli w tym momencie procesu naprężenia

skurczowe osiągną duża wartość – mogą wystąpić pęknięcia materiału.

Jak widać, połączenie spawane nie jest obszarem jednorodnym pod względem

strukturalnym, lecz składa się z szeregu stref, których wartości mogą być różne. Szerokość

poszczególnych stref może się zmieniać w zależności od metody spawania i stosowanych

parametrów. W przypadku podwyższonej zawartości węgla lub innych składników

stopowych, zwiększających hartowność w strefie przegrzania i normalizacji, może nastąpić

zahartowanie.

Powstanie w złączu struktur zahartowanych, a zwłaszcza martenzytu, prowadzi do

zróżnicowania własności stref – znacznego wzrostu twardości, spadku udarności i

plastyczności zahartowanej strefy oraz powstania zmian gęstości i dużych naprężeń

strukturalnych. Naprężenia strukturalne i cieplne w połączeniu z kruchością materiału

zahartowanego mogą prowadzić do powstania mikro- i makropęknięć, zwanych zimnymi

pęknięciami.

Oprócz zimnych pęknięć w części gatunków stali mogą występować gorące pęknięcia

powstające, np. dla konstrukcyjnych stli węglowych, w zakresie temperatur 1573 ÷ 1623K

(1300 ÷ 1350°C). Podkreślić należy, że wady tego typu dyskwalifikują całkowicie połączenia

spawane.

9.2.2 Spawalność

Przez pojęcie spawalność rozumiemy zdolność materiału do tworzenia złącza spawanego

o określonych własnościach fizykochemicznych, możliwie najbardziej zbliżonych do

materiału w stanie wyjściowym.

Rozróżnia się spawalność metalurgiczną, konstrukcyjna i technologiczną.

Spawalność metalurgiczna zależna jest od składu chemicznego, struktury, zawartości

gazów, wtrąceń niemetalicznych itp.

Spawalność konstrukcyjna zależy od przekroju łączonych elementów, wielkości

przekroju spoin, sztywności konstrukcji.

Spawalność technologiczna zależna jest od zastosowanej metody spawania,

parametrów procesu, temperatury spawanego przedmiotu itp.

Stale dzielimy pod względem spawalności na cztery grupy:

3

1. Stale łatwo spawalne – są to stale dające się spawać dowolną metodą i bez

ż

adnych zabiegów cieplnych przed i po spawaniu.

2. Stale o ograniczonej spawalności – wymagają do spawania stosowania większych

natężeń prądu, zmniejszonej prędkości spawania lub podgrzania wstępnego przed

spawaniem.

3. Stale trudno spawalne – wymagają nie tylko dodatkowych środków ostrożności,

jak stale o ograniczonej spawalności, lecz także obróbki cieplnej po spawaniu.

4. Stale niespawalne – pomimo wszelkich zabiegów dają połączenia nie spełniające

wymagań.

9.2.3 Wpływ dodatków stopowych na spawalność

Węgiel – ze wszystkich składników stopowych ma największy wpływ na spawalność,

Stale niskowęglowe o zawartości węgla do 0,25% są stalami łatwo spawalnymi. W

granicach 0,25 ÷ 0,35% stale są materiałami o ograniczonej spawalności, wymagają

stosowania elektrod o otulinie zasadowej, a przy większych grubościach ÷

podgrzewania wstępnego w celu wyeliminowania zahartowania w SWC. Stale

powyżej 0,35% są trudno spawalne lub niespawalne.

Krzem –

w ilości do 1% nie wpływa na spawalność. Po przekroczeniu tej wielkości

zwiększa się hartowność stali.

Mangan –

w małych ilościach poprawia spawalność ze względu na wiązanie siarki i

tlenu. Powyżej 2% powoduje wzrost ziaren i hartowności, szczególnie przy większej

zawartości węgla.

Chrom –

przy zawartości do 0,4% nie wpływa na spawalność. Powyżej tej zawartości

powoduje skłonność do hartowania złącza. Natomiast stale powyżej 12% Cr i przy

małej zawartości węgla są spawalne. (1H13OH13, OH17, 1H17T, 1H25T, OH25).

Nikiel –

przy zawartości 5% nie wpływa na spawalność ujemnie. Powyżej tej

wielkości utrudnia spawalność. Stale austenityczne, chromowo-niklowe o zawartości

niklu powyżej 8% są łatwo spawalne.

Molibden –

do 0,35% nie pogarsza spawalności, przy większych zawartościach

zwiększa hartowność.

Wanad –

do zawartości 0,2% nie wpływa na spawalność, powyżej tej zawartości

powoduje jej pogorszenie.

Siarka –

występuje w stalach jako zanieczyszczenie. Z żelazem i tlenkiem żelaza

(FeO) tworzy niskotopliwą eutektykę o temperaturze topnienia 1213K (940°C),

wydzielającą się na granicach ziaren i powodującą wzrost skłonności do gorących

pęknięć.

Fosfor –

jest również szkodliwym zanieczyszczeniem, powodującym wzrost

kruchości stali.

4

Podany wyżej wpływ składników stopowych na spawalność uwzględnia jedynie wpływ

indywidualnie każdego z nich; w przypadku, jeśli występują one razem, określenie

spawalności jest bardziej skomplikowane.

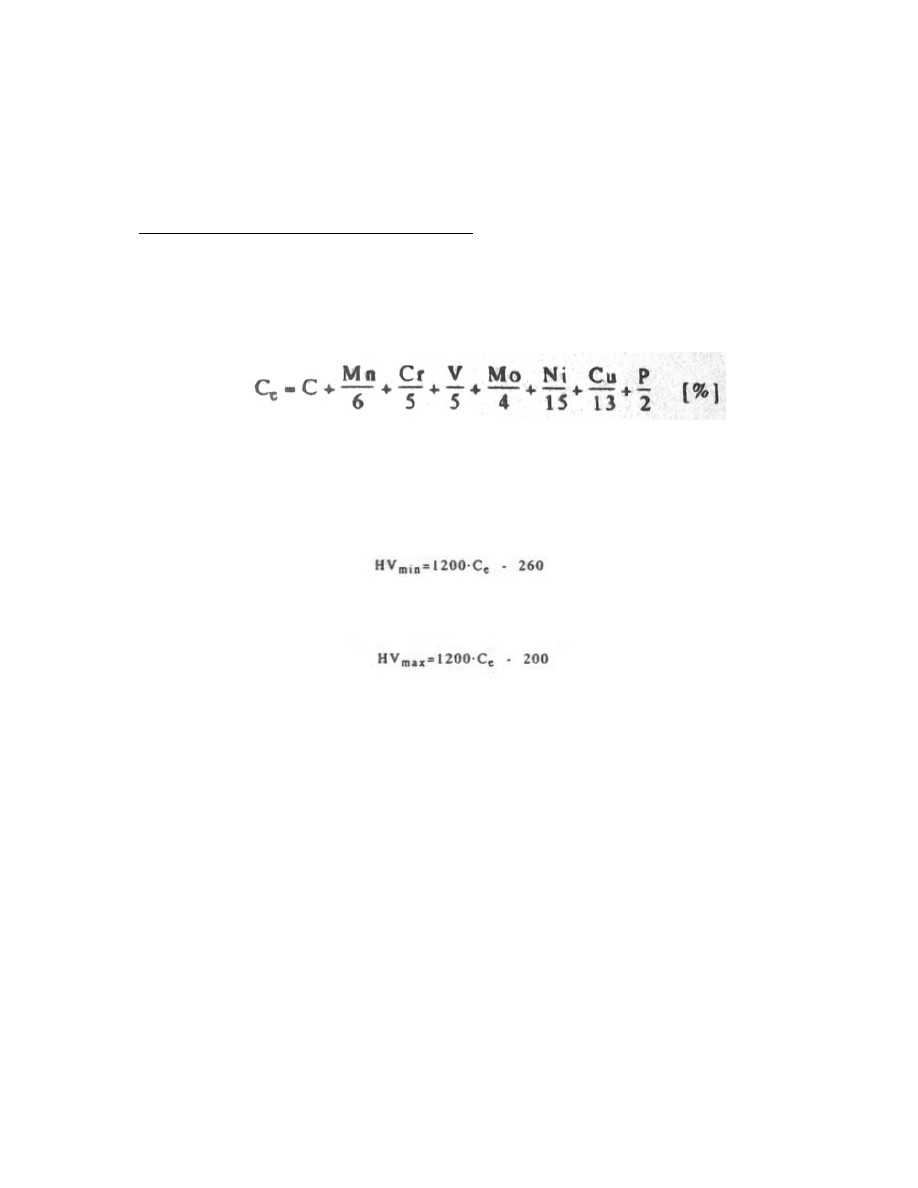

9.2.4 Metoda analityczna określania spawalności

Dla stali konstrukcyjnych niskostopowych orientacyjna ocenę stopnia spawalności

przeprowadza się w oparciu o tzw. Równoważnik węgla C

e

który określony jest zależnością

Tremletta

Podstawiając obliczoną wartość C

e

do niżej podanych wzorów, otrzymujemy przewidywana

twardość materiału w SWC w jednostkach Vickers’a:

– dla spoin nie poddanych obróbce cieplnej po spawaniu

– dla spoin poddanych obróbce cieplnej po spawaniu

Jeżeli obliczona ta drogą maksymalna twardość SWC nie przekracza 250HV, to materiał

zaliczamy do grupy materiałów łatwo spawalnych. Jeśli HV

max

zawiera się w granicach 250 ÷

350HV, to materiał zaliczamy do grupy materiałów o ograniczonej spawalności. Natomiast

gdy HV

max

przekracza 350HV, to materiał należy uznać za niespawalny.

Powyższa metoda ma zastosowanie jedynie do stali, w których sumaryczna zawartość

pierwiastków stopowych nie przekracza 5%, a poszczególnych składników jest mniejsza od

1,5%.

W przypadku stali średnio i wysokostopowych ocenę spawalności musimy opierać o

technologiczne próby spawalności.

5

9.2.5. Technologiczne próby spawalności

Technologiczne próby spawalności można podzielić na dwie grupy:

a) próby określające wpływ cyklu cieplnego spawania,

b) próby wykazywania skłonności do powstawania pęknięć w czasie spawania lub po

spawaniu.

6

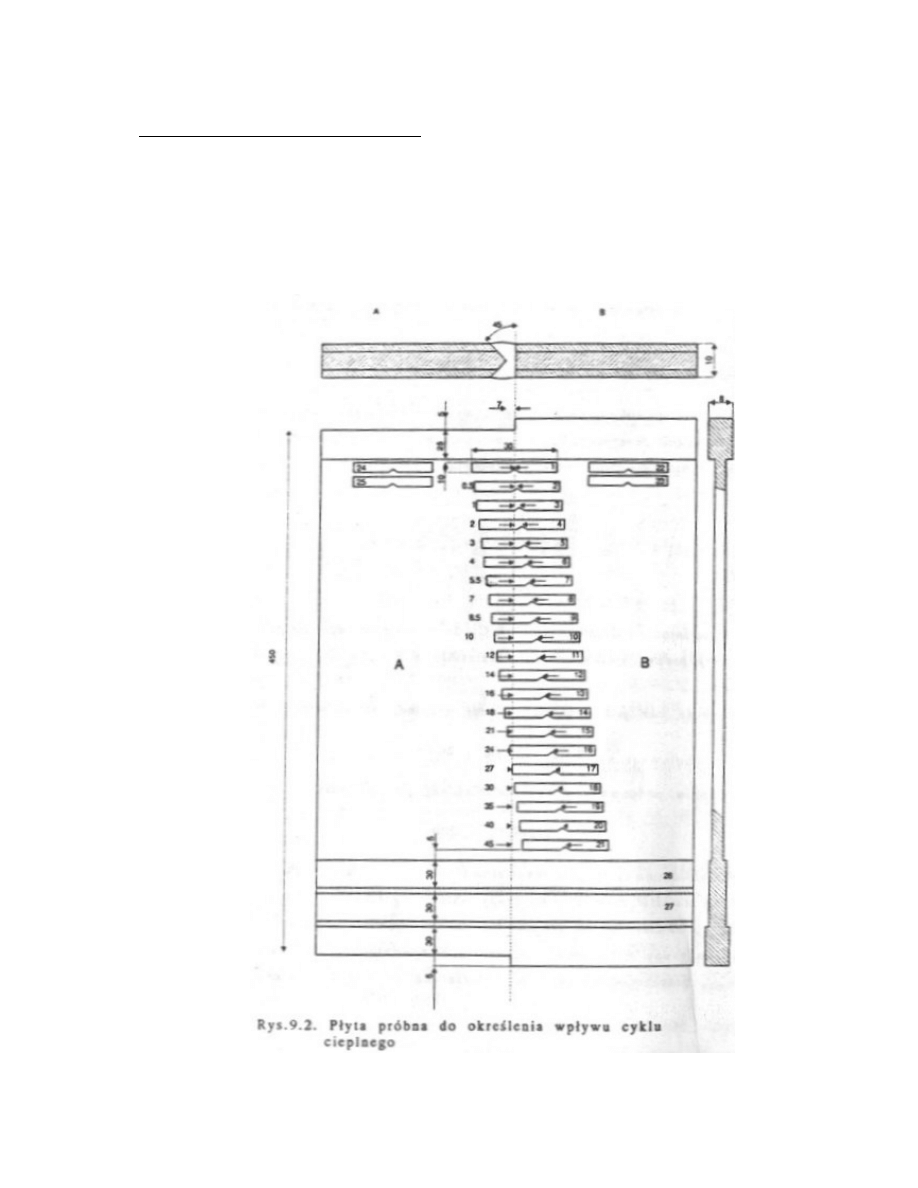

Do pierwszej grupy można przykładowo zaliczyć próbę Ĉabelki. Próbę tę przeprowadza

się w sposób następujący: z badanego materiału o grubości ’’g’’ (g ≥ 12) przygotowujemy

dwa odcinki oznaczone literami A i B (rys.9.2). Odcinki te spawamy w jedną całość. Płytę tę

obrabiamy struganiem na grubość 10 mm zgodnie z rys.9.2. Następnie z płyty pobieramy 25

próbek udarnościowych oraz dwi3 próbki na zrywanie z miejsc podanych na rysunku. Po

przygotowaniu próbek udarnościowych przeprowadzamy badanie udarności, a wyniki

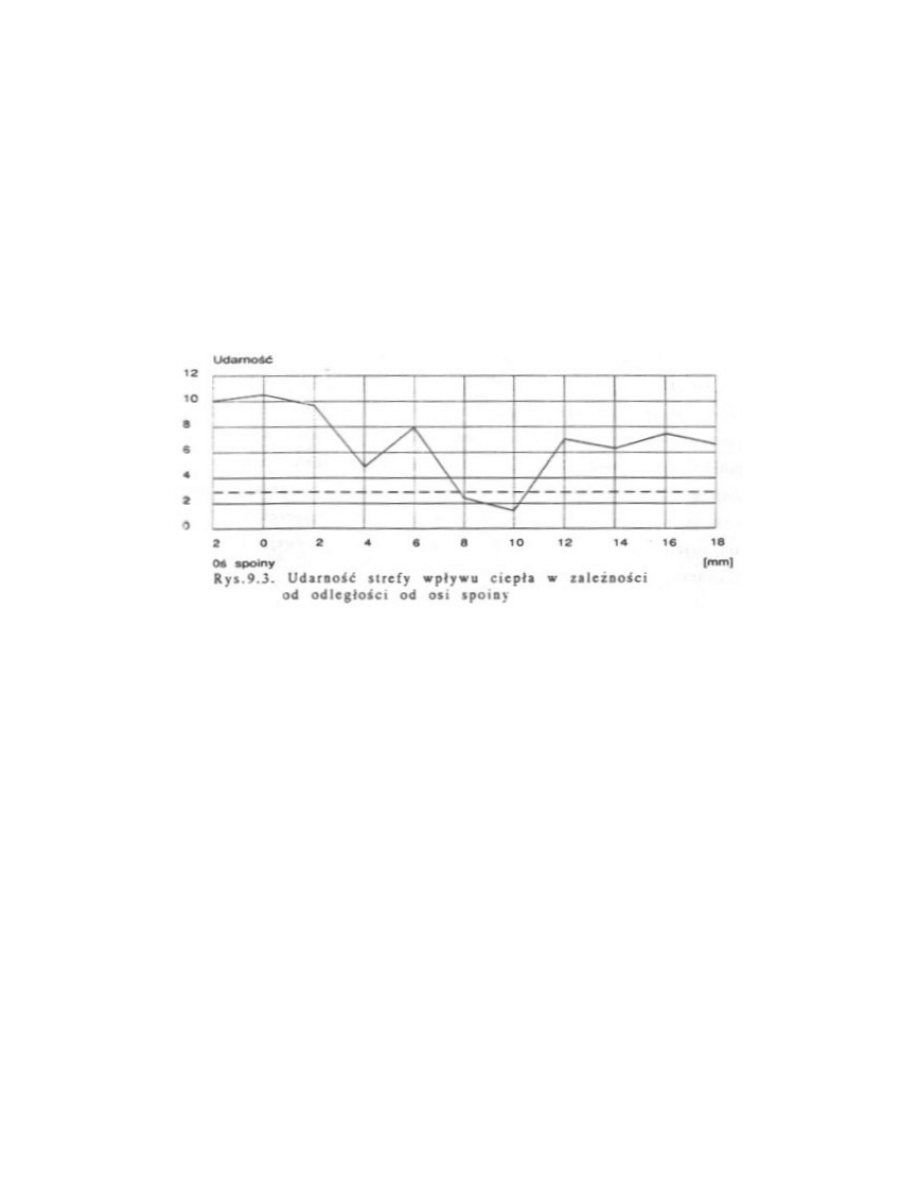

nanosimy na wykres (rys.9.3).

Ocena spawalności dla próby Ĉabelki określana jest wartością udarności w SWC. I tak,

jeśli występuje spadek udarności w SWC poniżej 50% udarności materiału rodzimego lub dla

stali konstrukcyjnej poniżej 3 kGm/cm

2

(30 J/cm

2

), to stal taką określamy jako niespawalną.

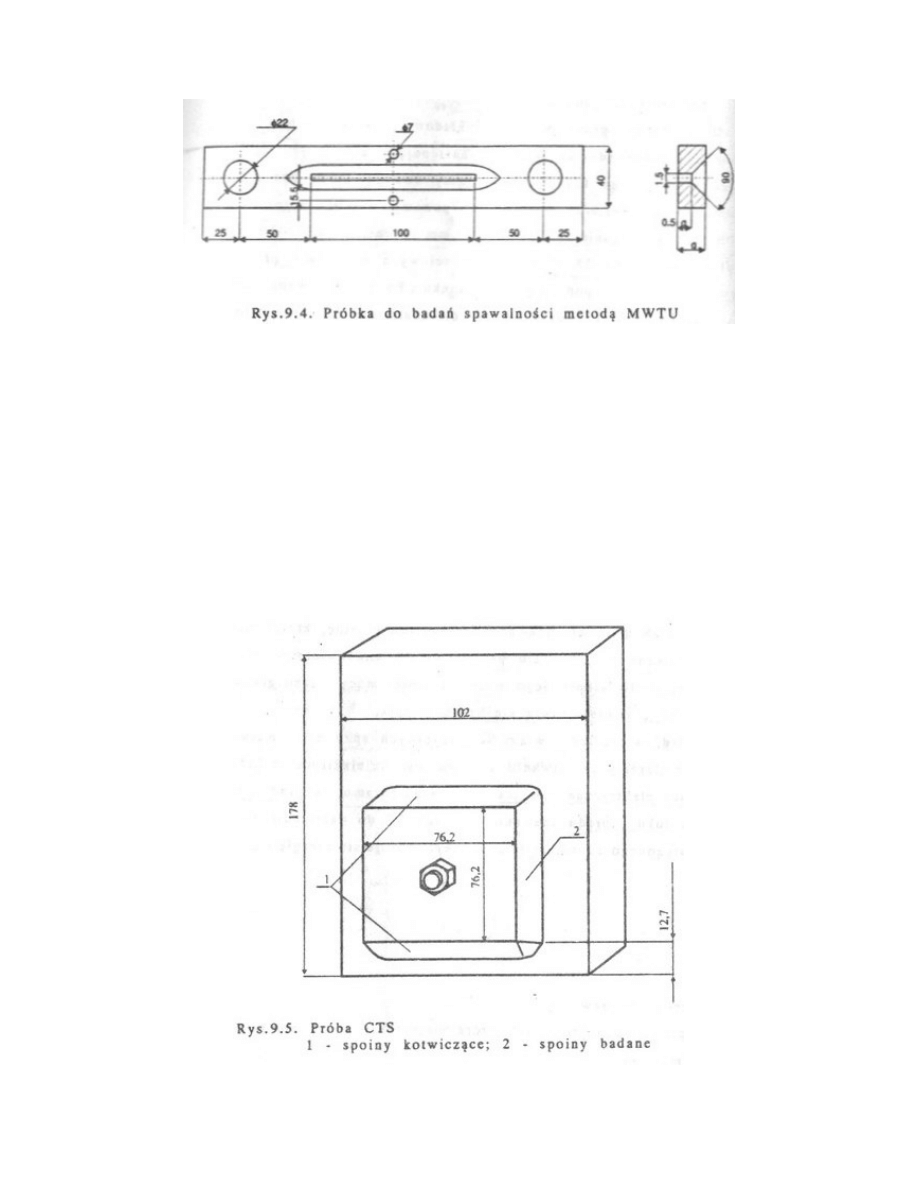

Dla drugiej grupy technologicznej prób spawalności zaliczamy próbę MWTU i próbę CTS.

Próba MWTU wykazuje skłonność do pękania na gorąco. Próbę te przeprowadza się

następująco: przygotowujemy komplet 30 sztuk próbek wykonanych jak na rys.9.4.

7

Pojedyncze próbki mocujemy w specjalnej maszynie wytrzymałościowej o zakresie

obciążenia 30 T i o prędkościach rozciągania od 2,1 do 16,8 m/min przy 29 stopniach

prędkości. Po zamocowaniu próbki zaczynamy układania spoiny w rowku zachowując stałą

prędkość spawania. Z chwilą, gdy czoło układanej spoiny osiąga linie poprowadzoną przez

osie otworów Ø7, koncentrujących naprężenia, rozciągamy próbkę z określoną prędkością nie

przerywając procesu spawania.

Dla kolejnych próbek zwiększamy prędkość rozciągania aż do ustalenia wielkości

krytycznej, tzn. takiej, przy której pojawią się pęknięcia widoczne na powierzchni spoiny.

Miarą odporności spoiwa na gorące pęknięcia jest krytyczne prędkość odkształcania. Im jest

ona wyższa, tym spoina odporniejsza na gorące pęknięcia.

Próbą wykazująca skłonność spoiwa do pękania na zimno jest tzw. Próba CTS, czyli

próba o regulowanej ostrości cyklu cieplnego (rys.9.5).

8

Polega ona na wykonaniu dwóch próbnych spoin pachwinowych, łączących dwie blachy

usztywnione przez silne skręcenia śruba i dwie boczne spoiny pachwinowe. Prędkość

chłodzenia (ostrość cyklu cieplnego) reguluje się zmieniając grubość spawanych blach. Oceny

wrażliwości na pękanie na zimno dokonuje się na podstawie obserwacji występowania

pęknięć w próbkach wyciętych z badanych spoin pachwinowych.

9.2.6. Wpływ wstępnego podgrzania na twardość SWC

Proces spawania wiąże się zawsze z dostarczeniem dużych ilości ciepła do strefy

spawania, które następnie w wyniku przewodzenia przenika w głąb materiału spawanego.

Zjawiska cieplne które wtedy zachodzą, zależne są od wielu parametrów, a mianowicie:

- postaci źródła ciepła, jego mocy i gęstości mocy, czasu grzania, sposobu

przemieszczania się źródła ciepła;

- kształtu, wielkości i własności fizycznych spawanego metalu.

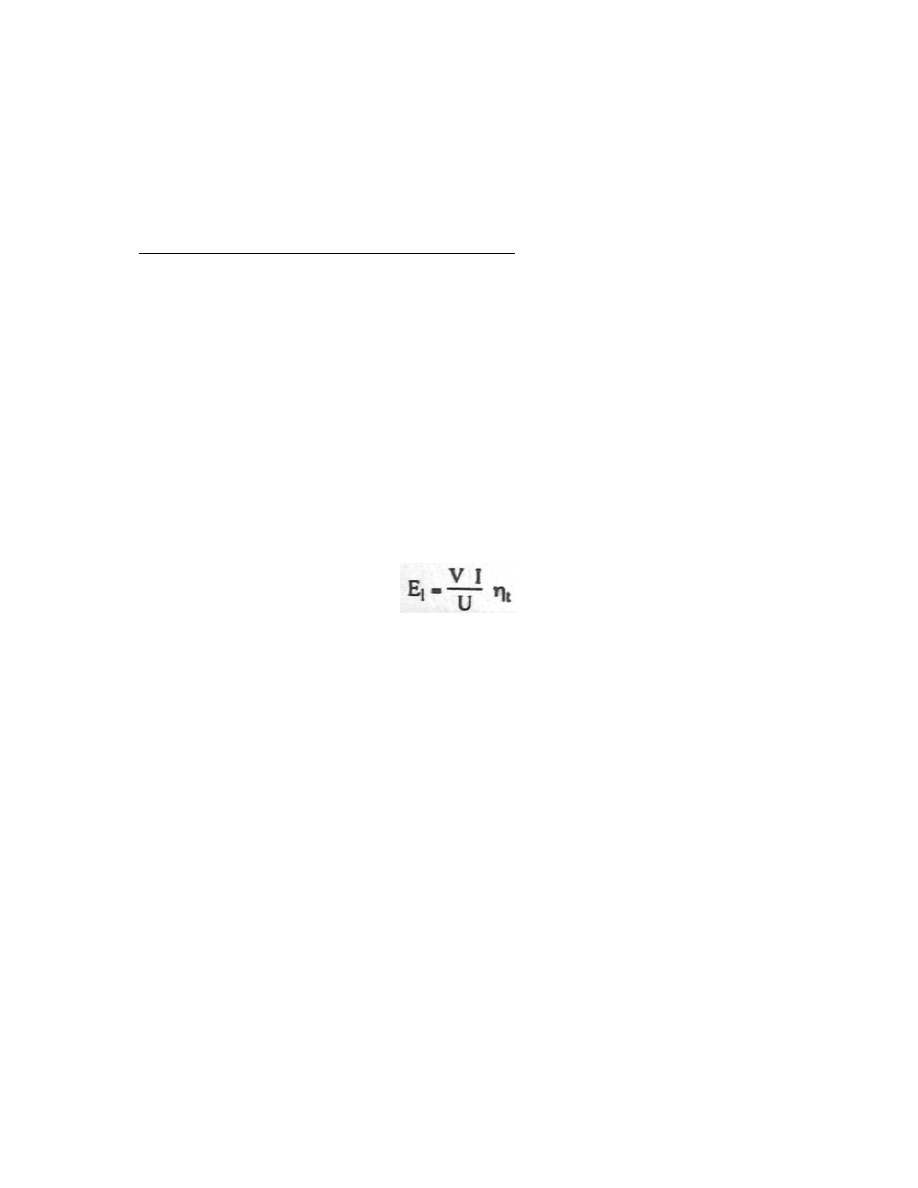

Źródłem ciepła przy spawaniu łukowym jest łuk elektryczny. Całkowita moc łuku

elektrycznego E jest zależna od parametrów prądowych, tj. napięcia łuku i prądu spawania. W

praktyce do określania ilości ciepła dostarczanego do materiału spawanego stosuje się energię

liniową łuku E

1

gdzie

V – prędkość spawania

η

t

– sprawność nagrzewania, która uwzględnia stratę ciepła do atmosfery.

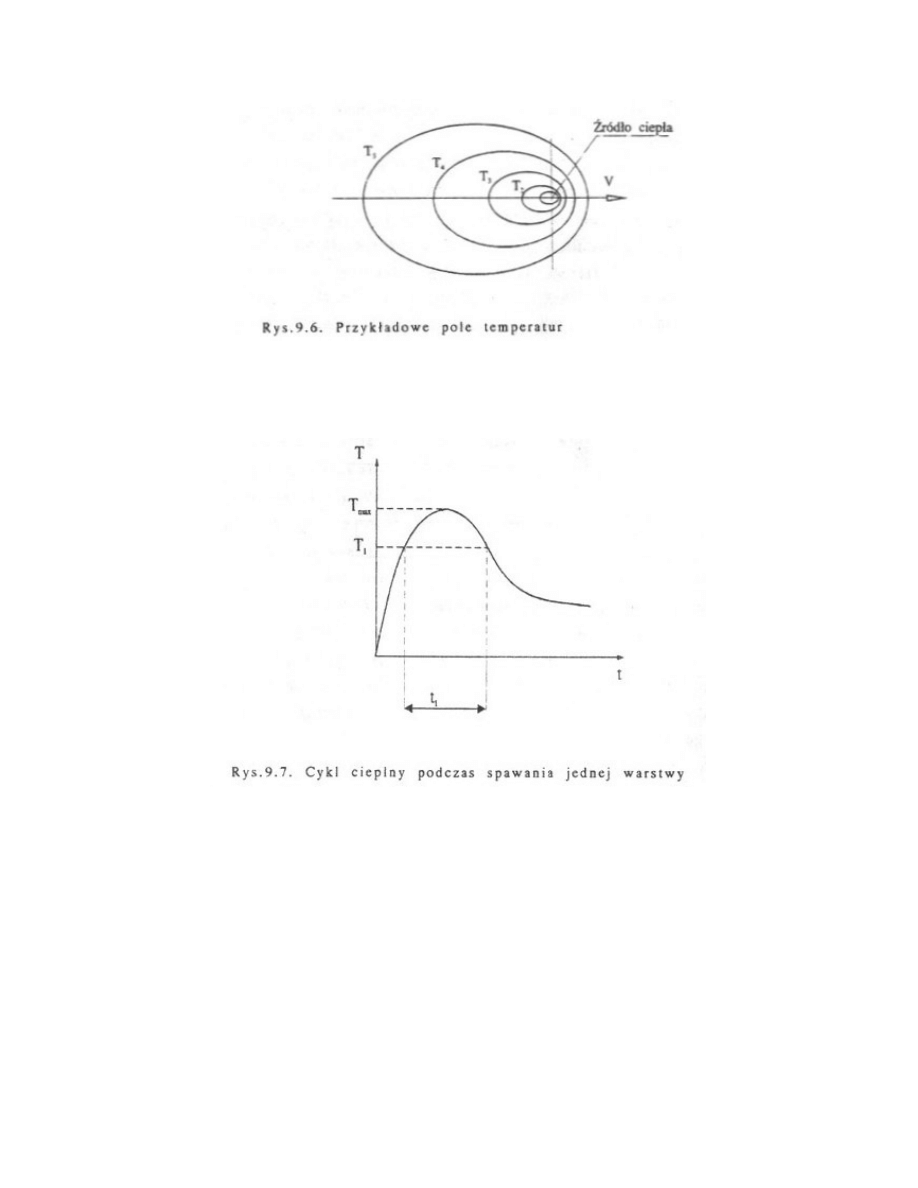

Rozkład temperatury w materiale nazywa się polem temperatur i określa za pomocą

izoterm. Przekrój poprzeczny przykładowego pola temperatur pokazany jest na rys. 9.6.

Przebieg zmian temperatury w czasie nazywamy cyklem cieplnym.

9

Na rysunku 9.7. pokazany jest tzw. Prosty cykl cieplny, który występuje w przypadku

spawania jednowarstwowego. Cechami charakterystycznymi cyklu cieplnego są: szybkość

nagrzewania i chłodzenia,

maksymalna temperatura, jaką dany punkt osiąga oraz czas, w którym określony punkt ciała

przebywa powyżej pewnej określonej temperatury.

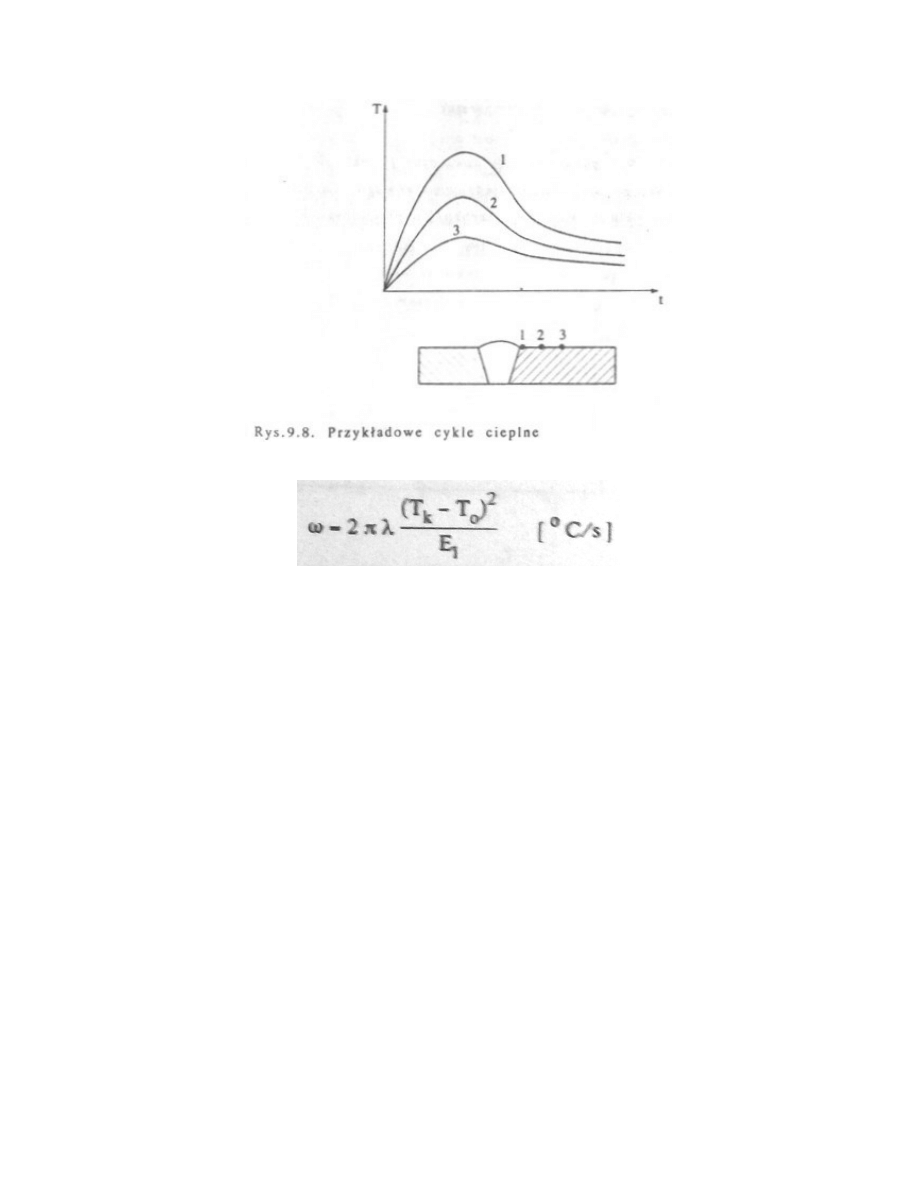

W zależności od tego, czy rozpatrywany punkt znajduje się na osi wzdłuż której przesuwa

się źródło ciepła, czy jest od niej oddalony, kształt cyklu cieplnego może być różny (rys.9.8).

10

gdzie

E

1

– energia liniowa łuku [J/m];

T

k

– temperatura najmniejszej trwałości austenitu (około 650°C);

T

o

– temperatura początkowa ciała (temperatura wstępnego podgrzania);

λ

– współczynnik przewodzenia ciepła.

Podgrzanie wstępne w zależności od gatunku stali, grubości elementów spawanych oraz

rodzaju i rozwiązania konstrukcji spawanej, prowadzi się w zakresie temperatur od

kilkudziesięciu do kilkuset stopni Celsjusza. Dzięki zmniejszeni szybkości chłodzenia

zmniejsza się ryzyko występowania procesu hartowania lub podhartowania w SWC, co w

konsekwencji powoduje ograniczenie wzrostu kruchości i możliwości utworzenia się pęknięć

w połączeniach spawanych.

9.3. Stanowisko laboratoryjne

Na stanowisku laboratoryjnym znajdują się:

1) prostownik spawalniczy;

2) twardościomierz Vickersa;

3) piec do podgrzewania próbek;

4) odzież ochronna i tarcze spawalnicze;

5) próbki do spawania ze stali wysokowęglowej (np. stal 50 );

6) próbki ze stali nisko i wysokowęglowej z napoiną wykonaną elektrodą otuloną ER146

(skład chemiczny spoiwa: 0,08% C, 0,5% Mn, 0,3% Si, 0,035% P, 0,035% S );

11

7) próbki ze stali wysokowęglowej z napoiną (wykonaną elektrodą otuloną ER 1460 ),

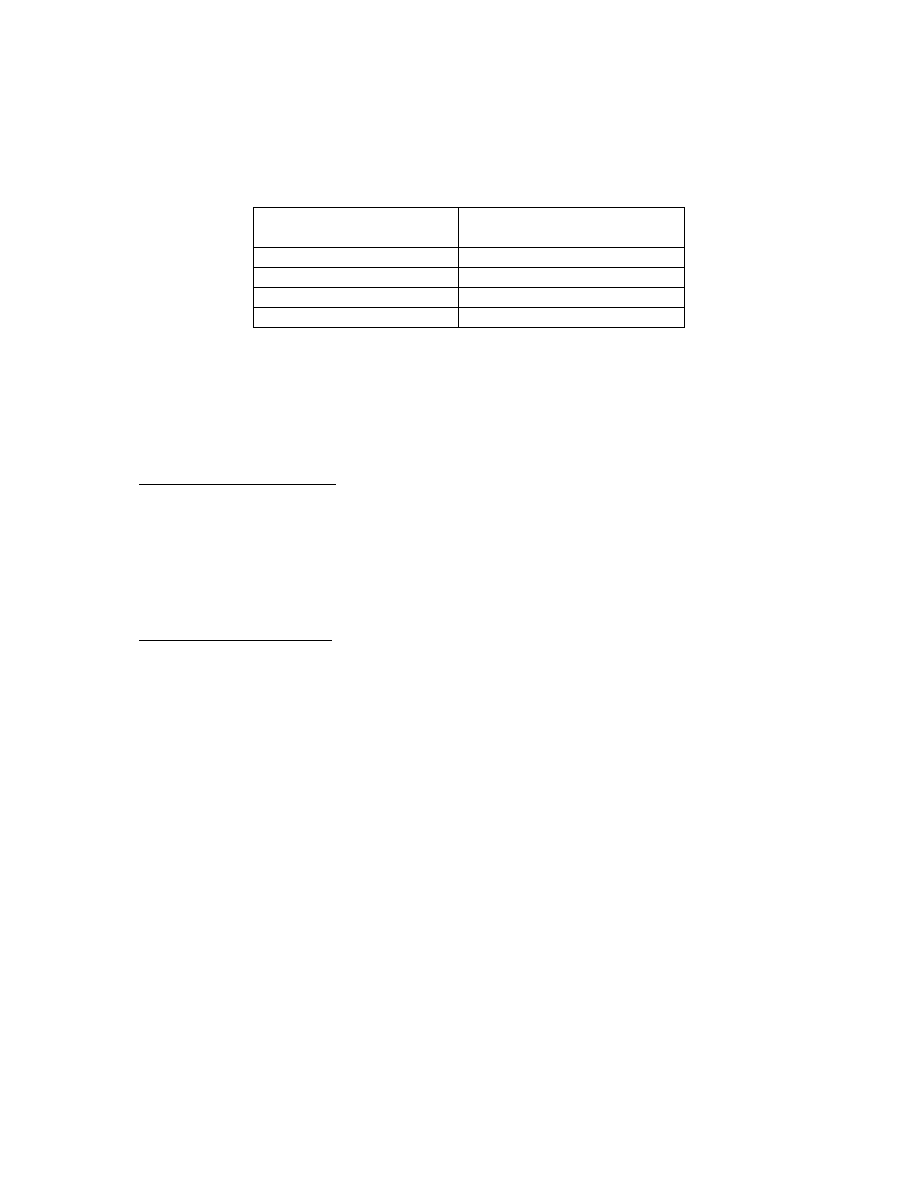

przy różnych temperaturach wstępnego podgrzania:

Nr próbki

Temperatura podgrzania

wstępnego T

0

[°C]

1

20

2

100

3

200

4

300

Z próbek z napoiną wykonano zgłady metalograficzne, które trawiono 10% roztworem

wodnym HNO

3

9.4. Przebieg ćwiczenia

9.4.1. Zadania do wykonania

1) Wykonać spawania próbek ze stali o ograniczonej spawalności bez podgrzania i z

podgrzaniem wstępnym.

2) Określić, na podstawie rozkładu twardości materiału w SWC, zakres zmian

strukturalnych materiału oraz ustalić wpływ wstępnego podgrzania na szerokość

SWC.

9.4.2. Wykonanie ćwiczenia

1. Spawanie próbek wstępnie podgrzanych i bez wstępnego podgrzania

a) Umieścić próbki do spawania w piecu i nagrzewać do temperatury 300°C.

b) Wykonać napoinę na próbce o temperaturze równej temperaturze otoczenia elektrodą

ER 146, przy prądzie I = 160A.

c) Wykonać napoinę na próbce wyjętej z pieca przy tych samych parametrach spawania.

d) Po ostygnięciu próbek oczyścić je z żużla i dokonać oględzin wykonanych napoin

okiem nieuzbrojonym lub za pomocą lupy (4x).

e) Wyniki zanotować w formie opisowej i za pomocą szkiców.

2. Pomiary twardości w SWC

a) Dokonać pomiarów twardości Vickersa na zgładach próbek ze stali nisko- i

wysokowęglowej. Pomiar wykonać przesuwając się wzdłuż jednej wybranej linii

prostej z krokiem 0,25mm od środka napoiny w głąb materiału rodzimego dotąd, aż

kilka kolejnych pomiarów da podobne wyniki. W przypadku dużych różnic pomiędzy

poszczególnymi pomiarami, należy krok zmniejszyć. Wyniki notować w tabeli, a na

szkicu próbki zaznaczyć miejsca wykonywania pomiarów.

b) W taki sam sposób dokonać pomiarów twardości próbek wykonanych przy różnych

temperaturach wstępnego podgrzania.

9.5. Opracowanie sprawozdania

12

Sprawozdanie powinno zawierać:

1. Wyniki napawania próbek wstępnie podgrzanych i bez wstępnego podgrzania w

formie opisowej i w postaci szkiców.

2. Zestawienie składu chemicznego materiałów próbek według PN.

3. Określenie spawalności próbek przy wykorzystaniu wzoru Tremletta.

4. Wyniki pomiarów twardości próbek napawanych ze stali nisko- i

wysokowęglowej w postaci tabelarycznej oraz wykres rozkładu twardości na tle

szkicu próbki.

5. Porównanie wyników obliczonych metodą Tremletta z wynikami

doświadczalnymi oraz określenie do jakich grup pod względem spawalności

można zaliczyć badane materiały.

6. Wyniki pomiarów twardości próbek napawanych przy różnych temperaturach

wstępnego podgrzania w postaci tabelarycznej, wykresy rozkładu twardości

wzdłuż próbki oraz wykres zależności maksymalnej twardości w SWC od

temperatury wstępnego podgrzania.

7. Określenie wpływu temperatury wstępnego podgrzania na spawalność stali

trudno spawalnych.

LITERATURA

1. Praca zbiorowa, Technologia uzbrojenia, Cz.IV, Naprawa sprzętu uzbrojenia, WAT,

Warszawa, 1981.

2. S. Piwowar, Technologia maszyn; Cz.I, WPW, Warszawa, 1972.

3. Praca zbiorowa, Poradnik spawalniczy, WNT, Warszawa, 1983.

Wyszukiwarka

Podobne podstrony:

Ocena spawalności stali konstrukcyjnych

Metody oceny spawalnosci stali

SpawalnoÂc stali zale¬y od

Materiały od prowadzącego, Spawalność stali

Metody oceny spawalnosci stali

Spawalnośc stali

ocena stopnia zanieczyszczenia stali

Podatność stali do spawania, Studia, pomoc studialna, odlewnictwo i spawalnictwo

M1 spawalnosc niektorych stali i stopow oraz

ocena ryzyka przy kredytowaniu przedsiębiorstw

Technologia spawania stali wysokostopowych 97 2003

Ocena ryzyka położniczego II

Ocena stanu czystosci wod Zalewu Szczecinskiego ppt

8 ocena jakości układów regulacji

makroskopowa ocena jaj

więcej podobnych podstron