TECHNOLOGIA SPAWANIA

STALI WYSOKOSTOPOWYCH

Stale odporne na korozję dzielą się na:

•stale chromowe ferrytyczne,

•stale chromowe martenzytyczne,

•stale chromowo – niklowe z miękkim martenzytem,

•stale austenityczne Cr-Ni (Mo),

•stale austenityczne Cr-Ni (Mo) z ferrytem,

•stale ferrytyczno - austenityczne Cr-Ni-Mo-N (stale

DUPLEX i SUPERDUPLEX).

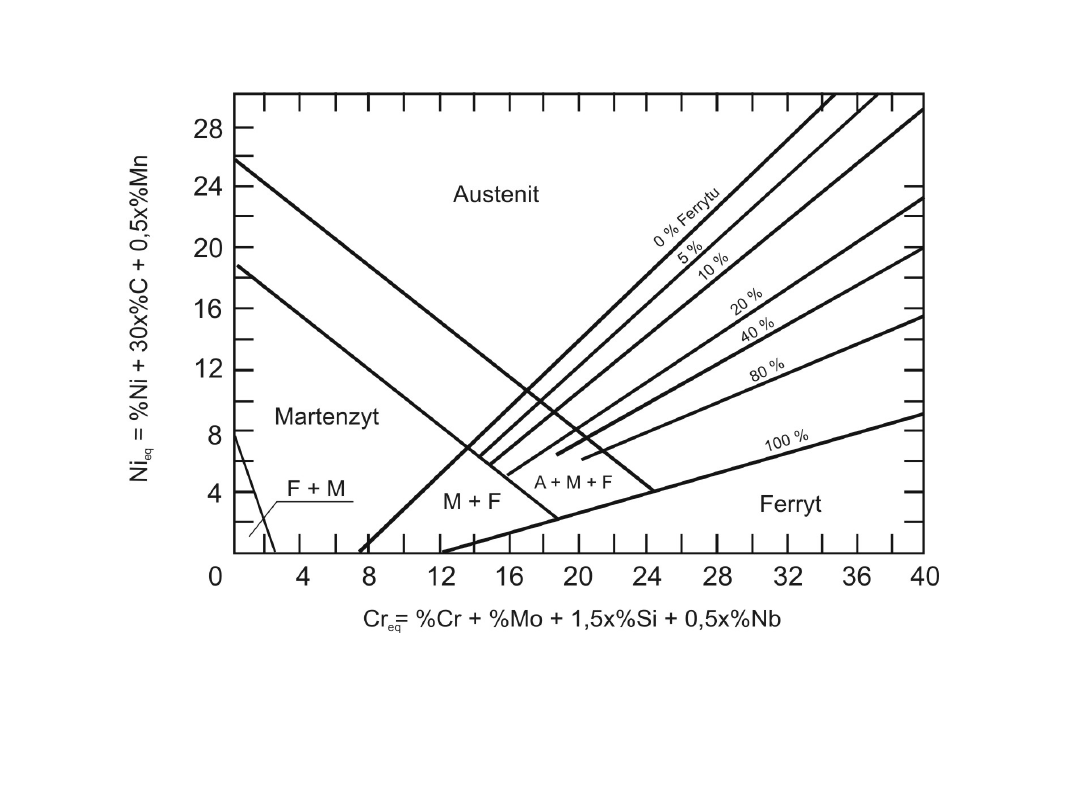

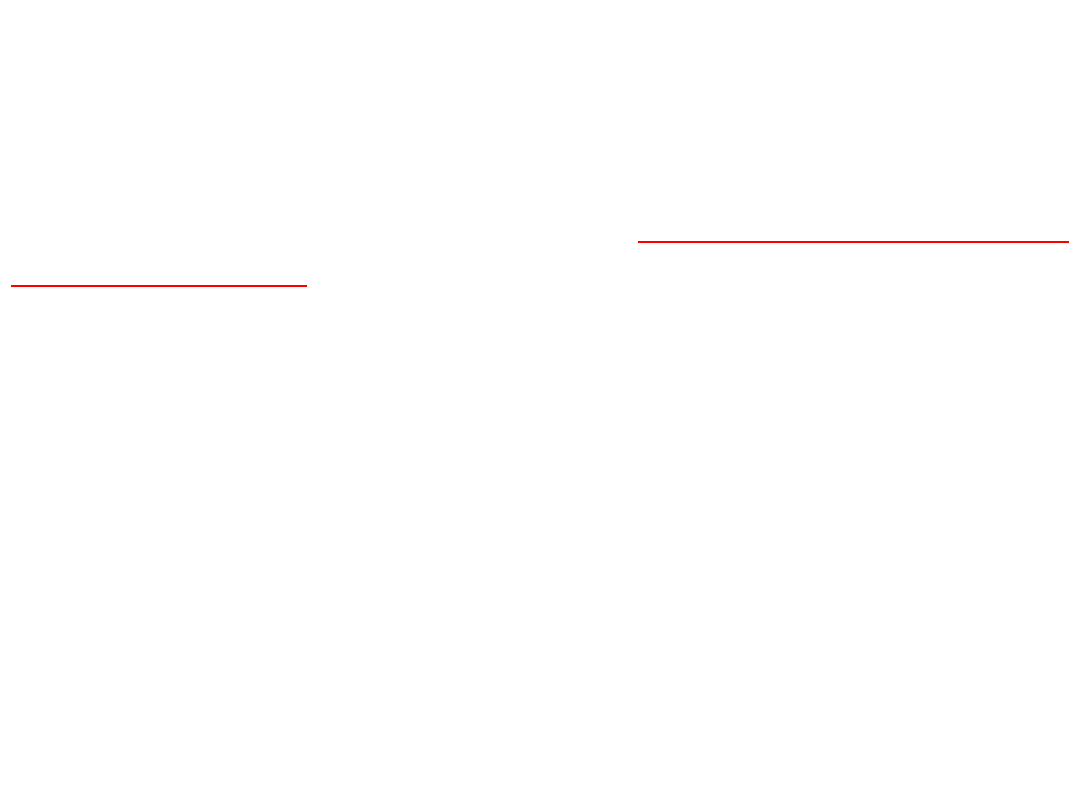

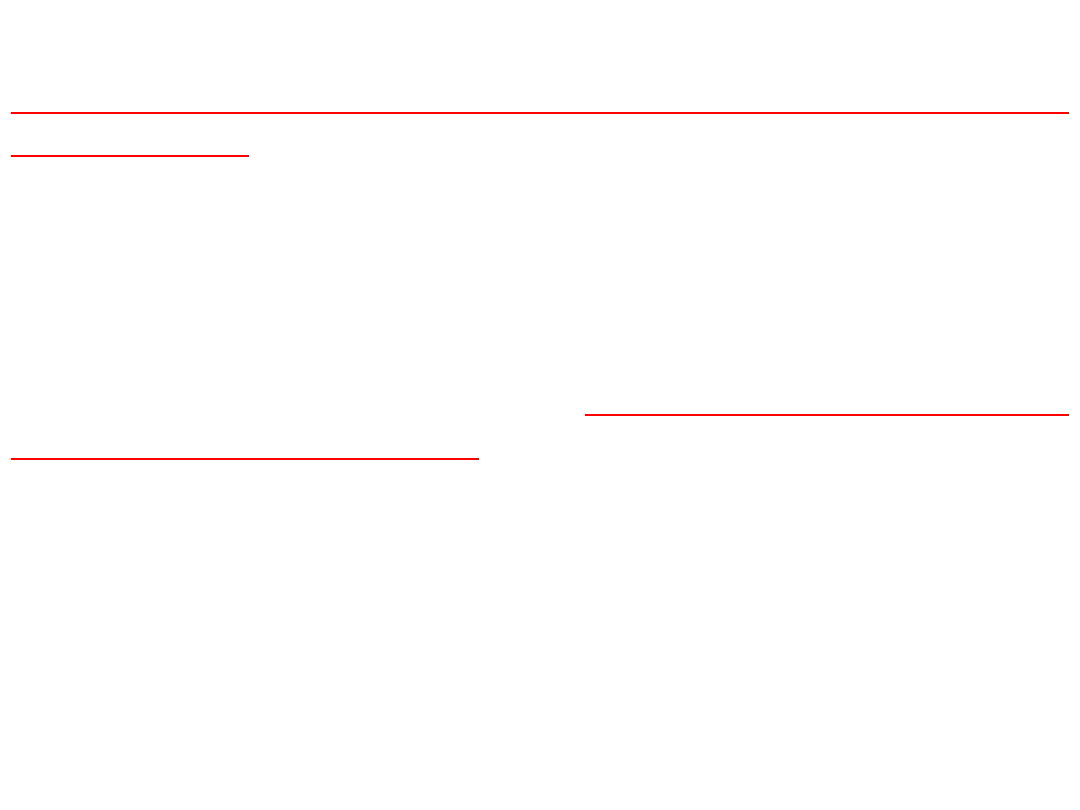

Skład fazowy spoiny określany jest na podstawie

jej składu chemicznego.

Składnik stopowe

podzielone na ferrytotwórcze i austenitotwórcze

wyrażone są w postaci równoważników chromu i

niklu.

Równoważnik chromu jest równy sumie

zawartości chromu oraz innych składników

ferrytotwórczych pomnożonej przez współczynniki

oznaczające wpływ tych składników na udział

ferrytu w stosunku do wpływu chromu.

Równoważnik chromu i niklu według

Schaefflera oblicza się z zależności:

Cr

eq

= %Cr + %Mo + 1,5 x %Si + 0,5

x %Nb

Ni

eq

= %Ni + 30 x %C + 0,5 x %Mn

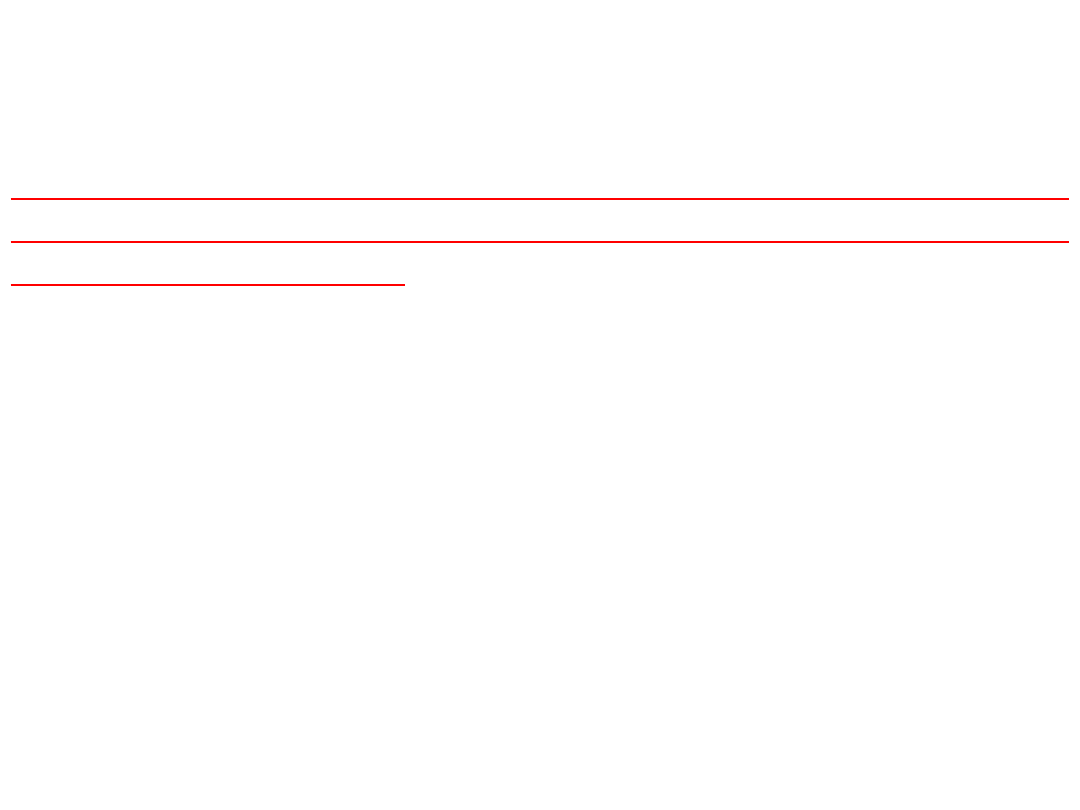

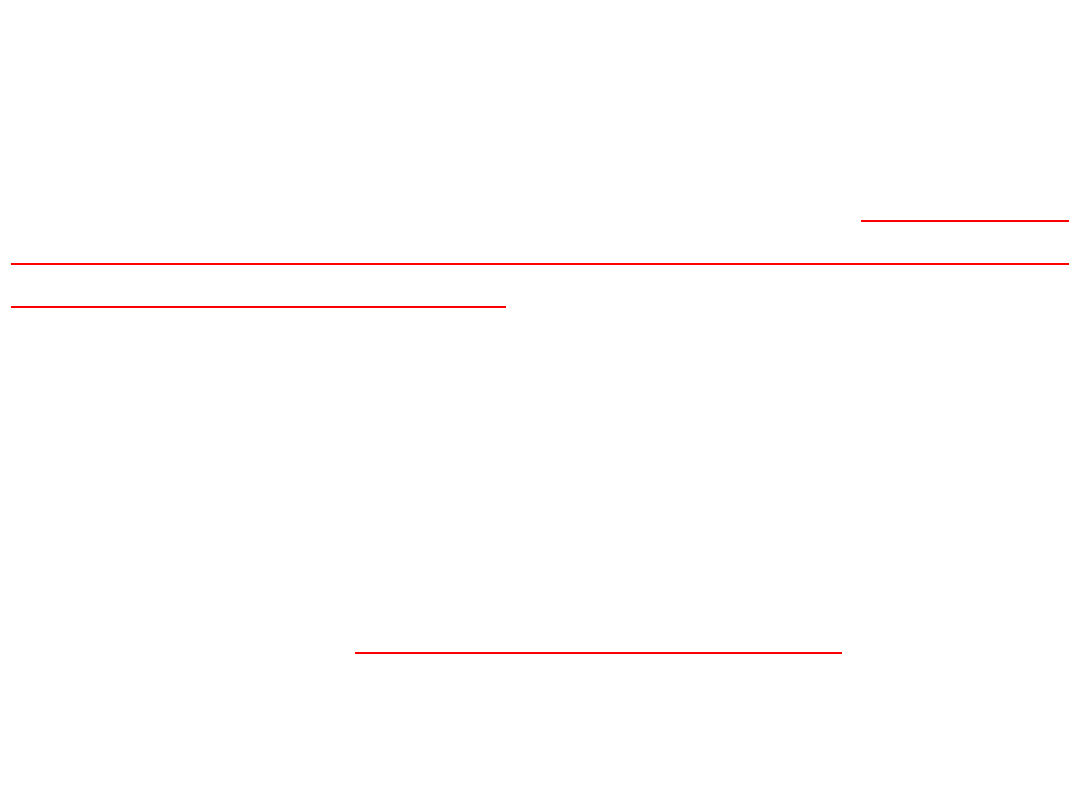

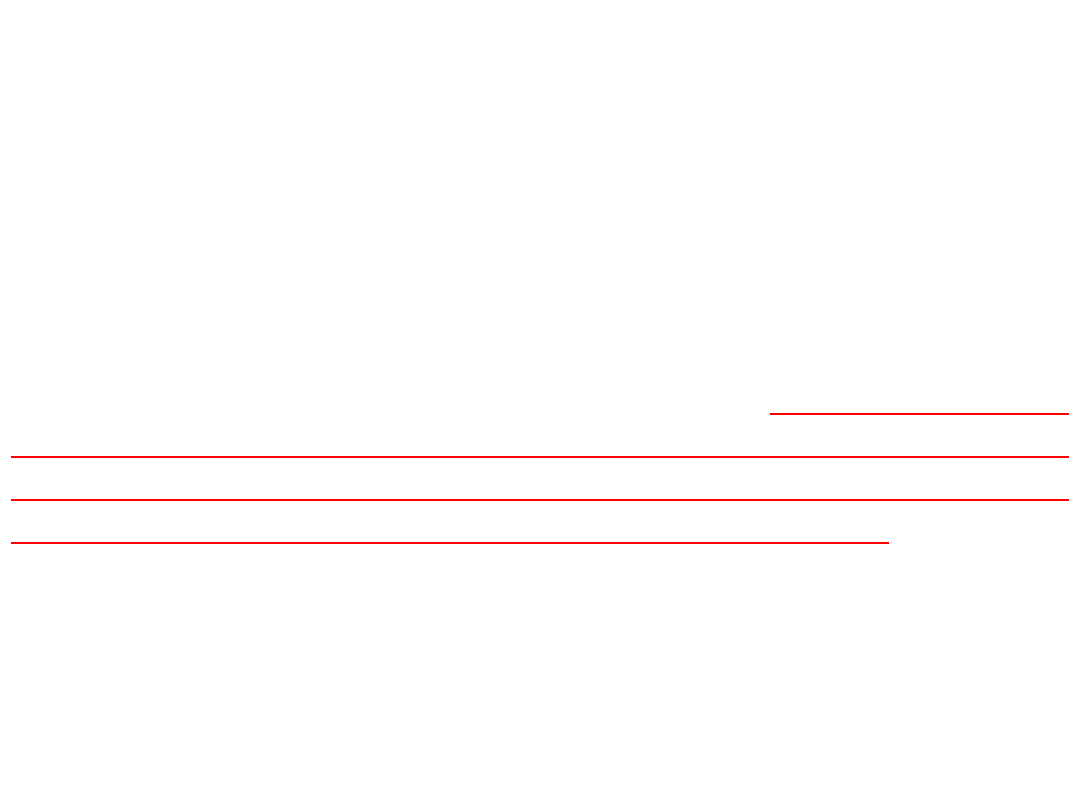

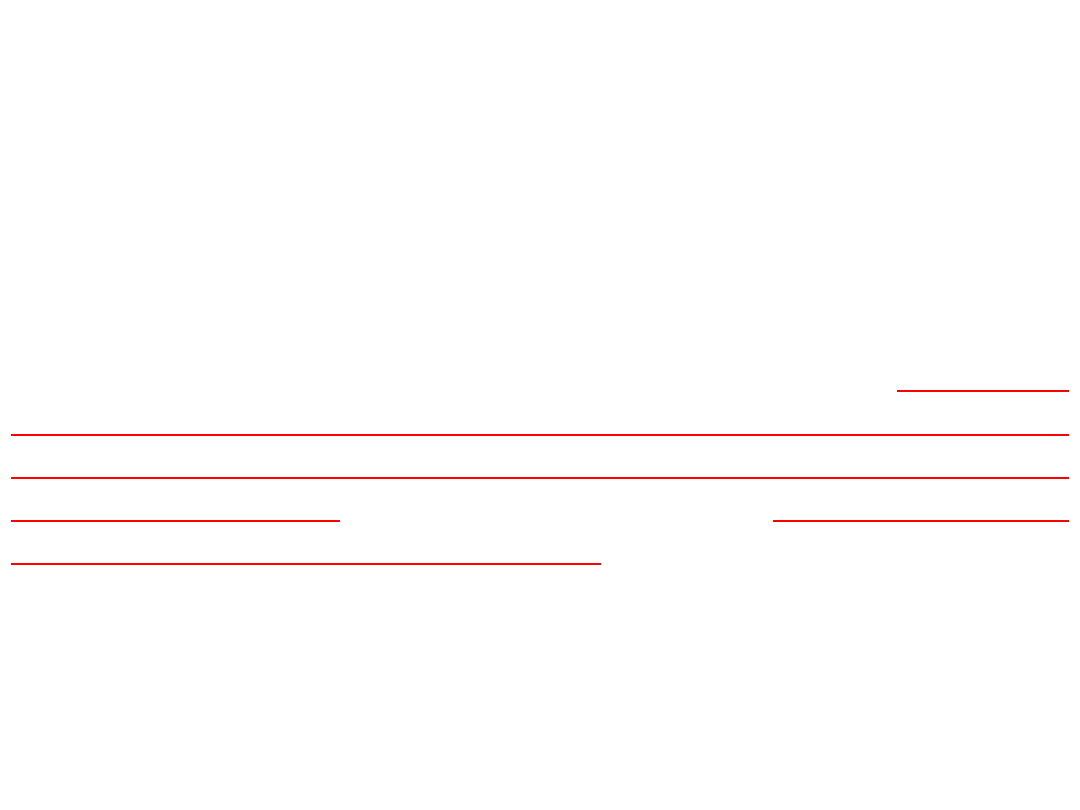

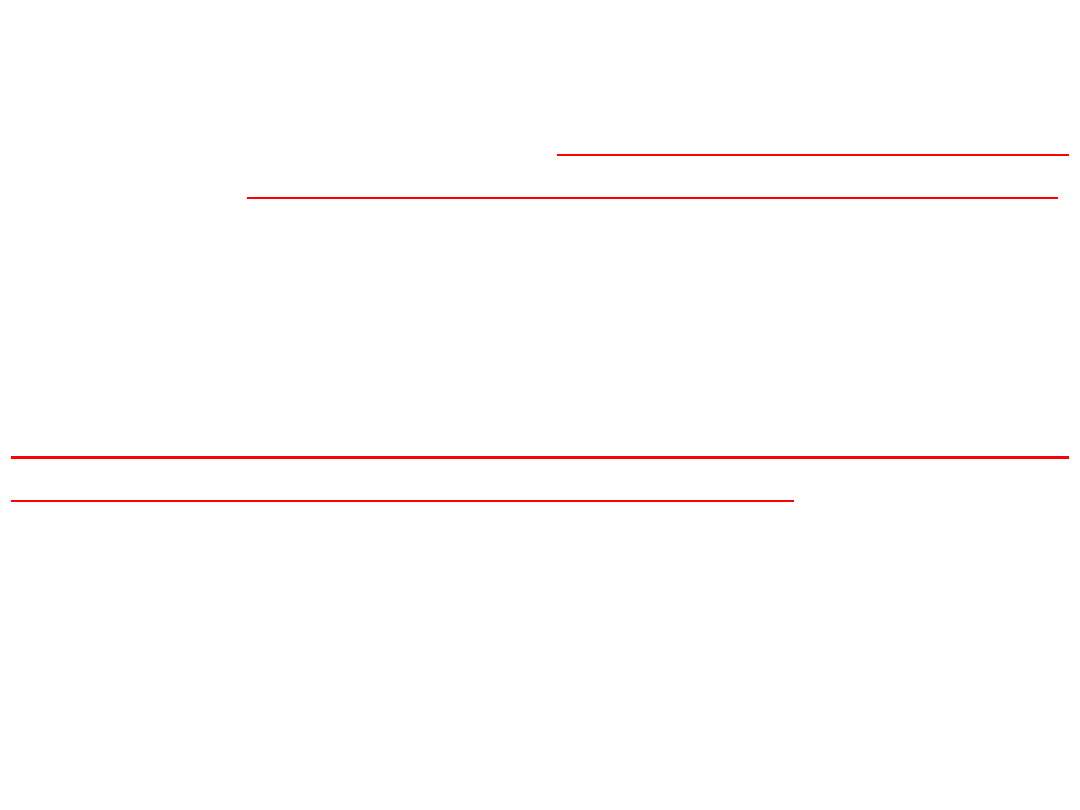

Zależność struktury spoiny od jej składu

chemicznego przedstawia wykres Schaefflera

Wykres Schaefflera przedstawiający zależność struktury spoiny od składu

chemicznego wyrażonego za pomocą równoważników niklu i chromu

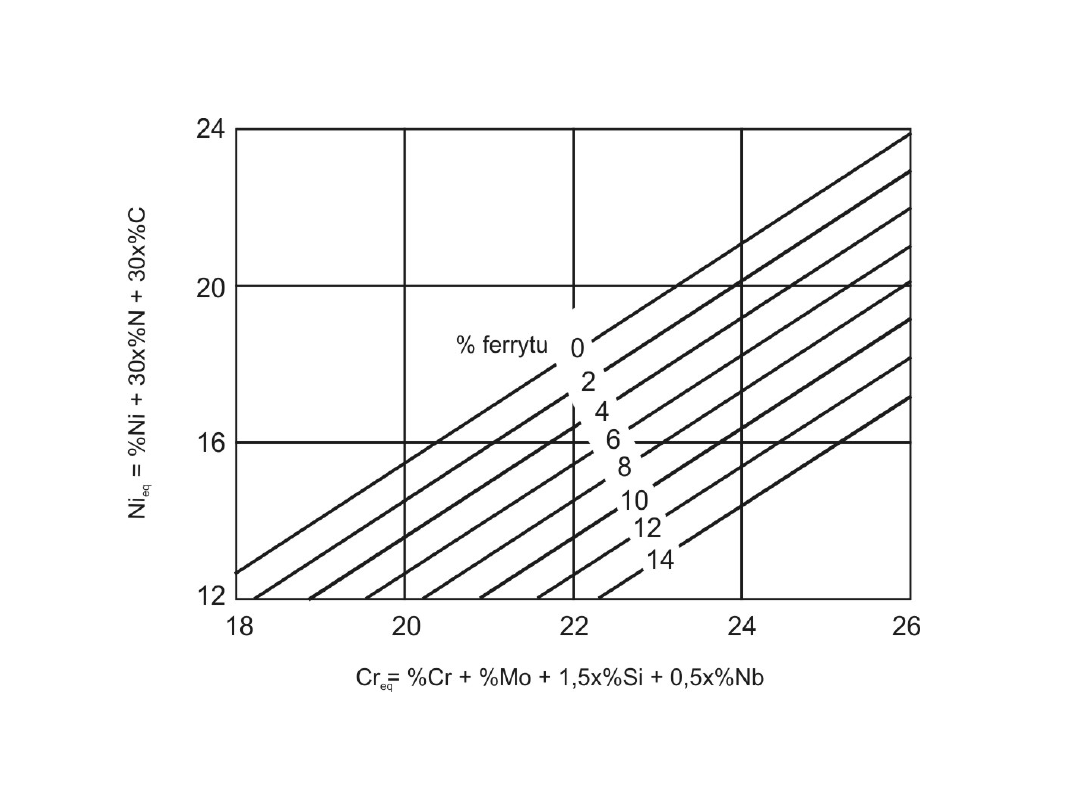

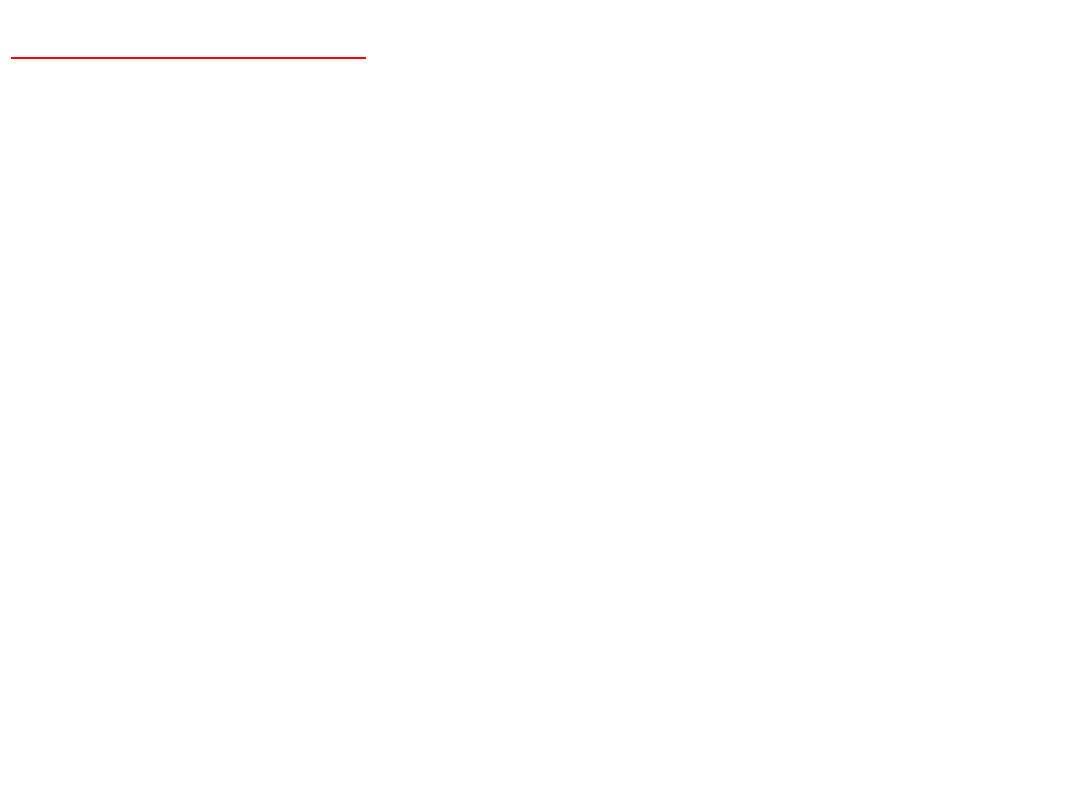

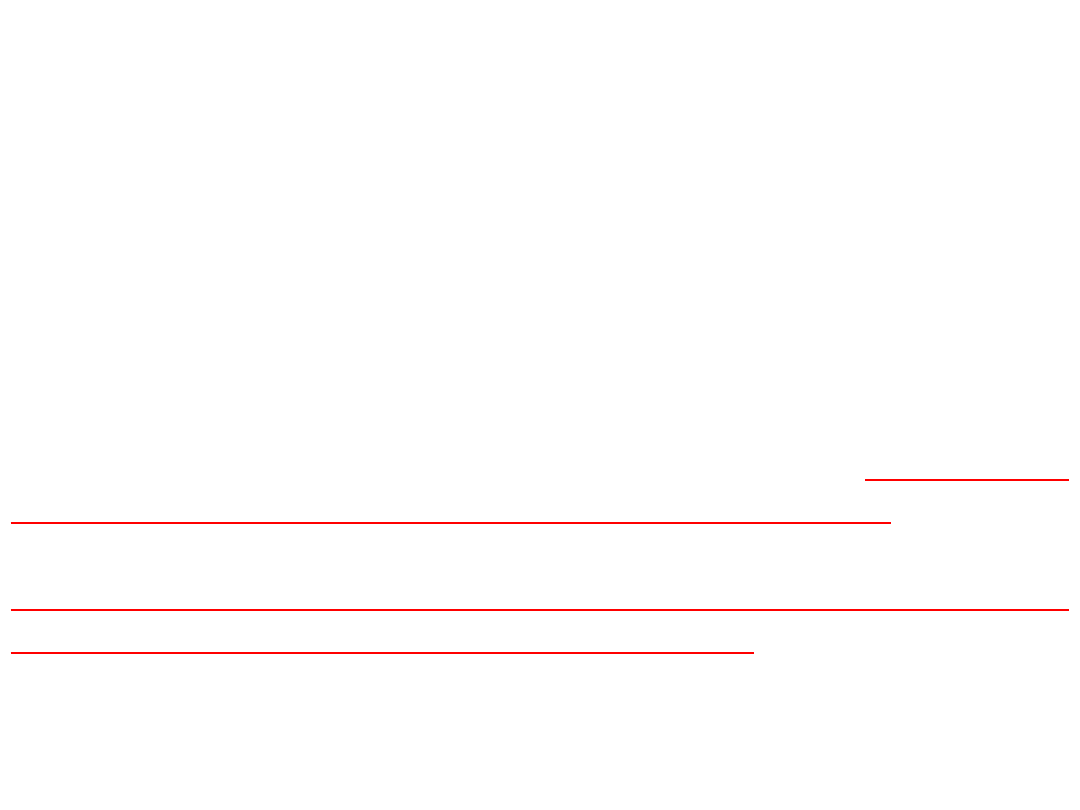

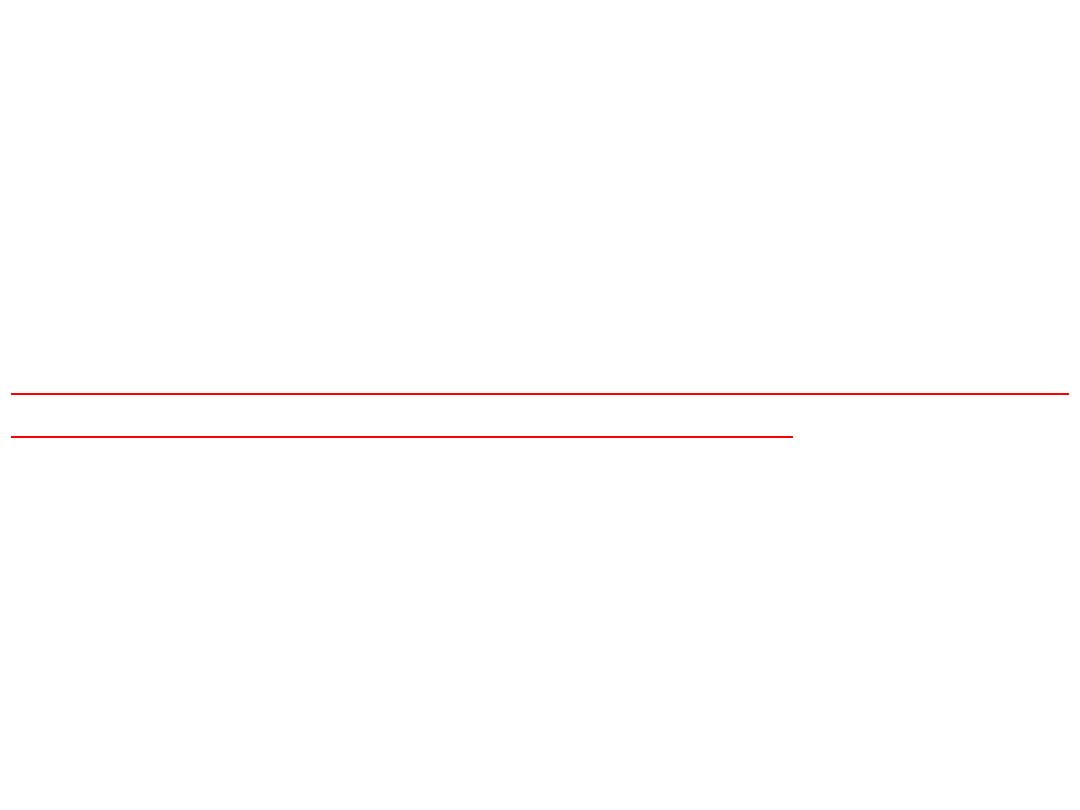

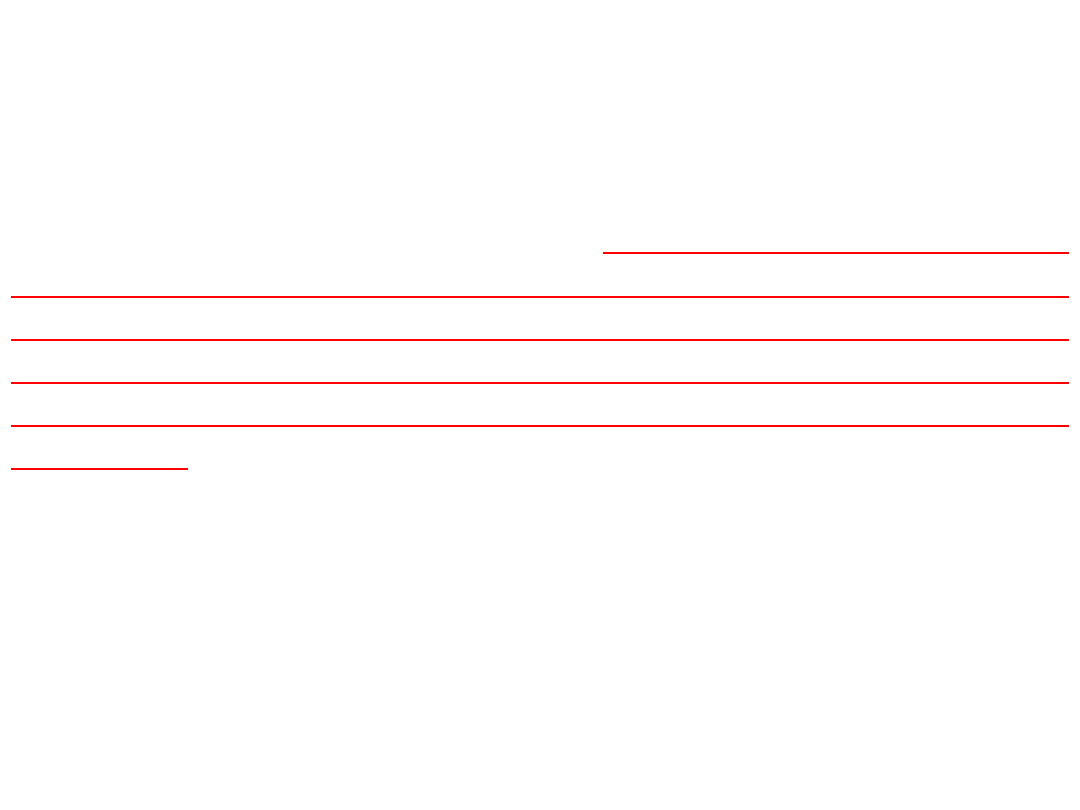

Wykres Schaefflera nie uwzględnia wpływu

azotu na strukturę spoiny. Wpływ ten uwzględnia

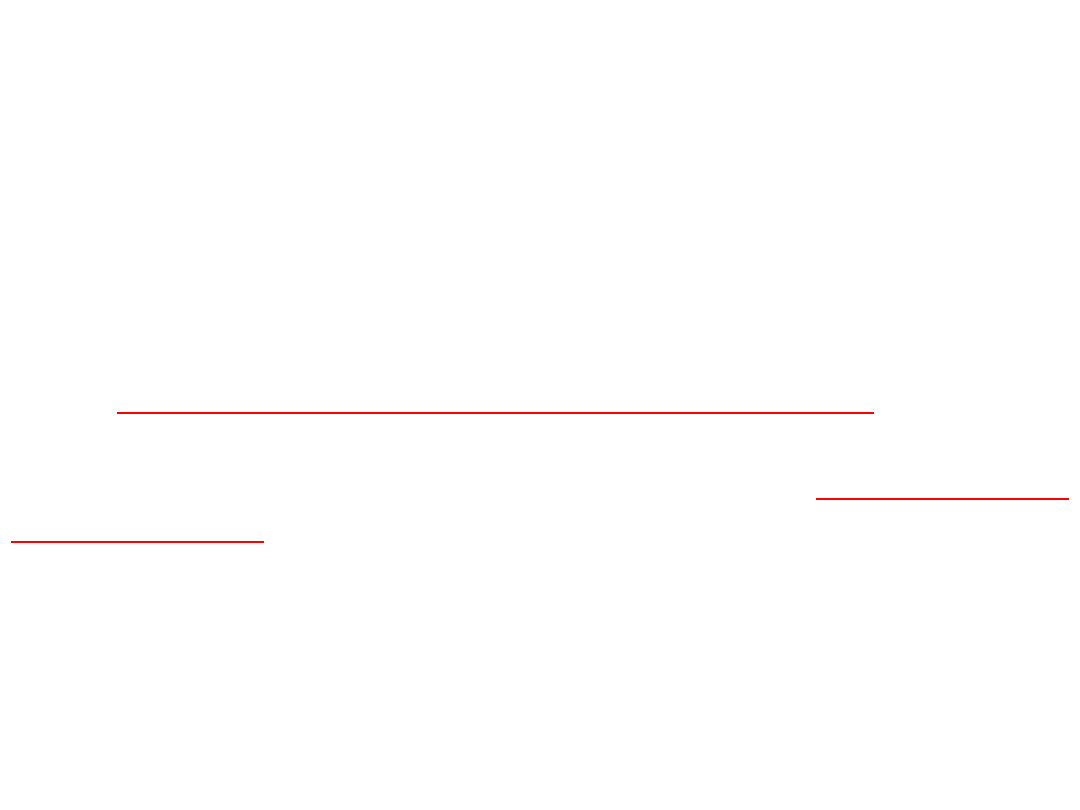

wykres De Longa. De Long zaproponował zmianę

tej części wykresu Schaefflera, która dotyczy

struktury austenityczno – ferrytycznej.

Wykres De Longa uwzględniający wpływ azotu na strukturę spoiny

Według De Longa równoważnik niklu obliczany

jest według zależności :

Ni

eq

= %Ni + 30 x %N + 30 x

%C

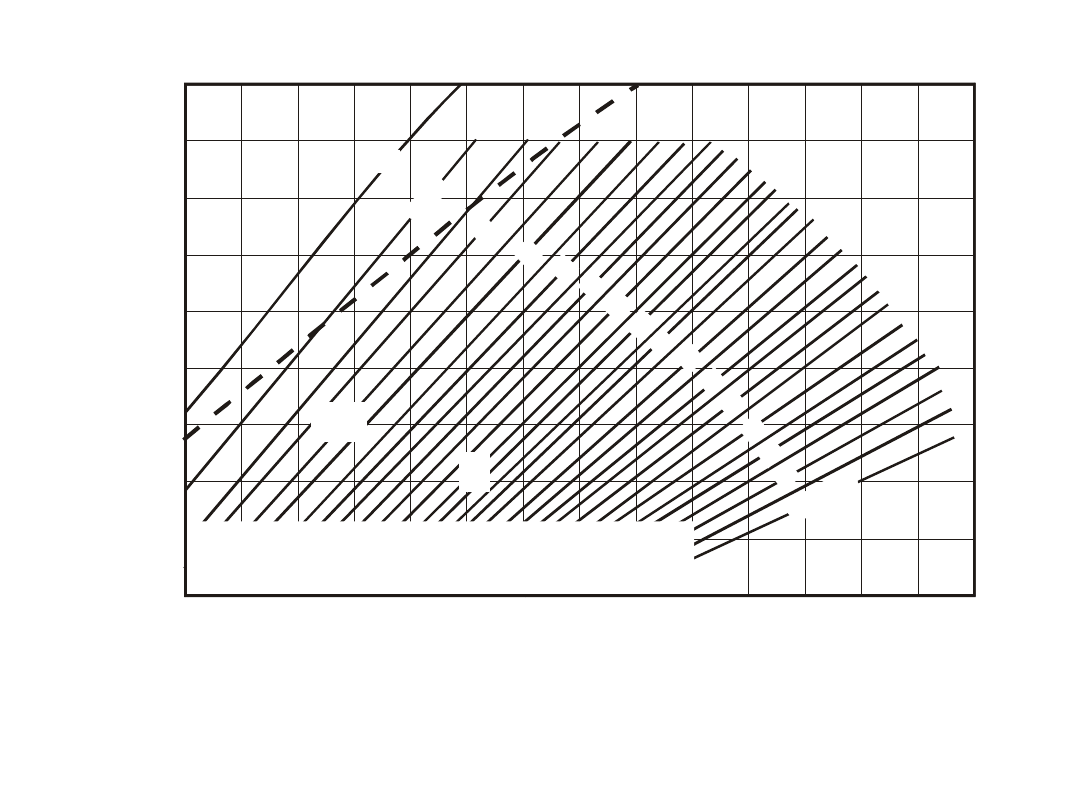

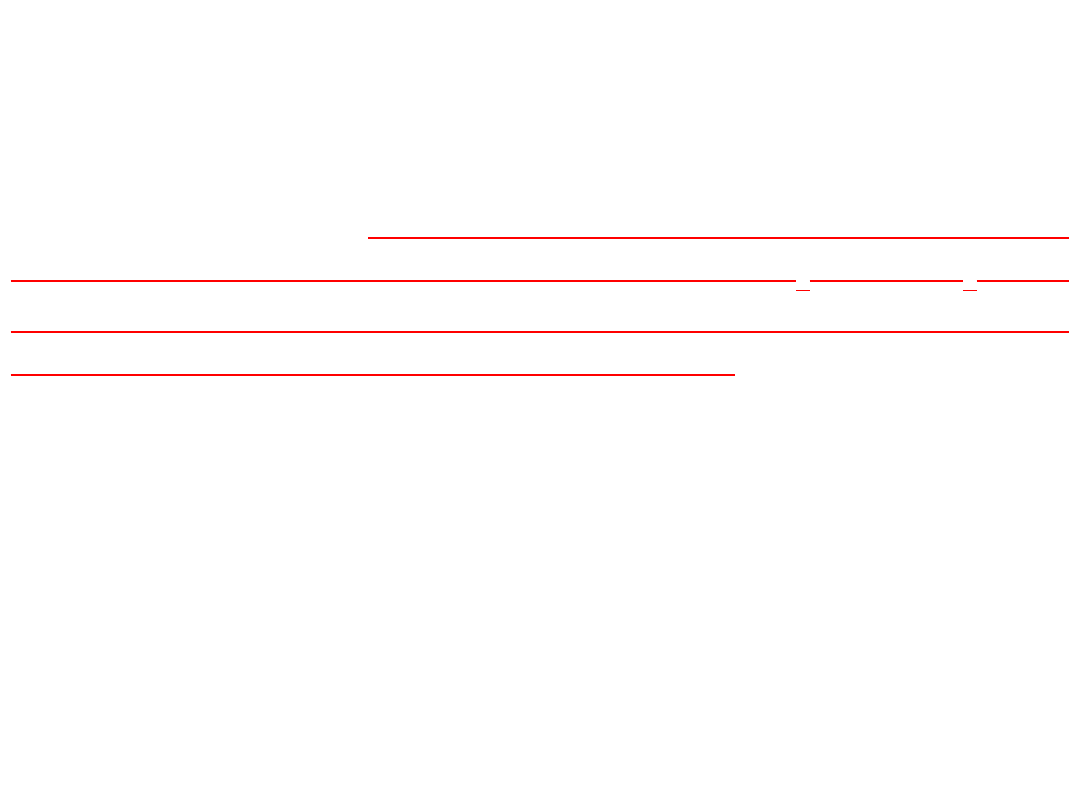

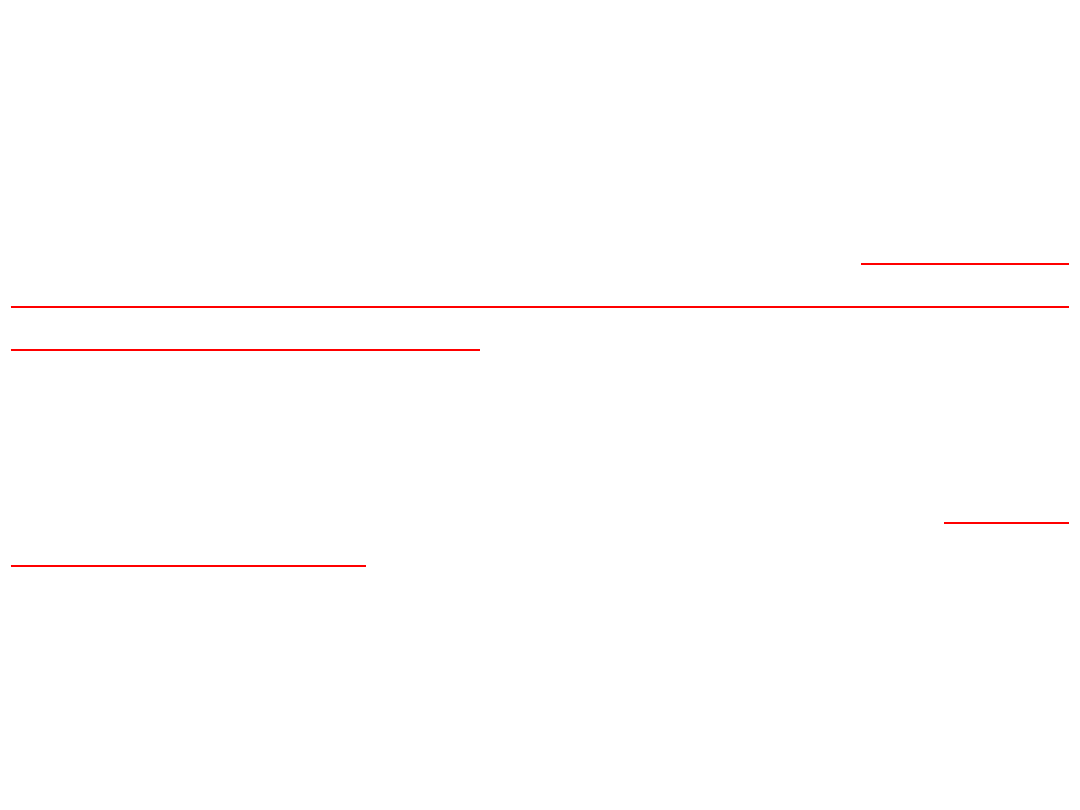

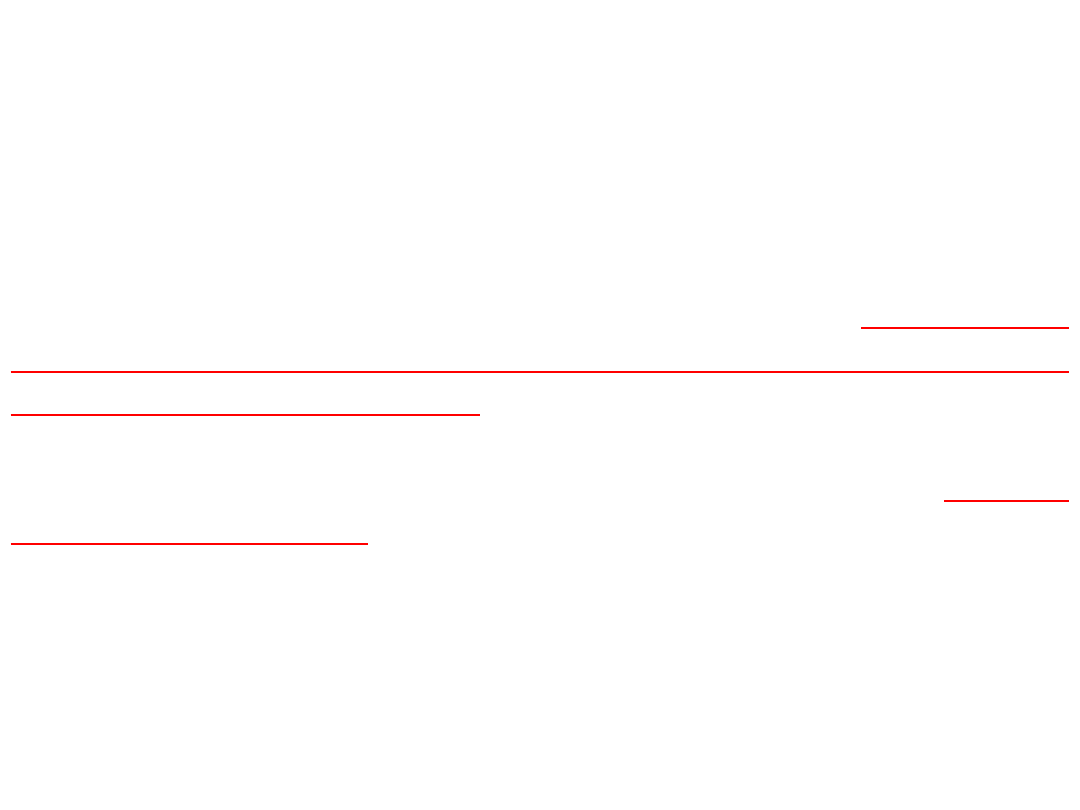

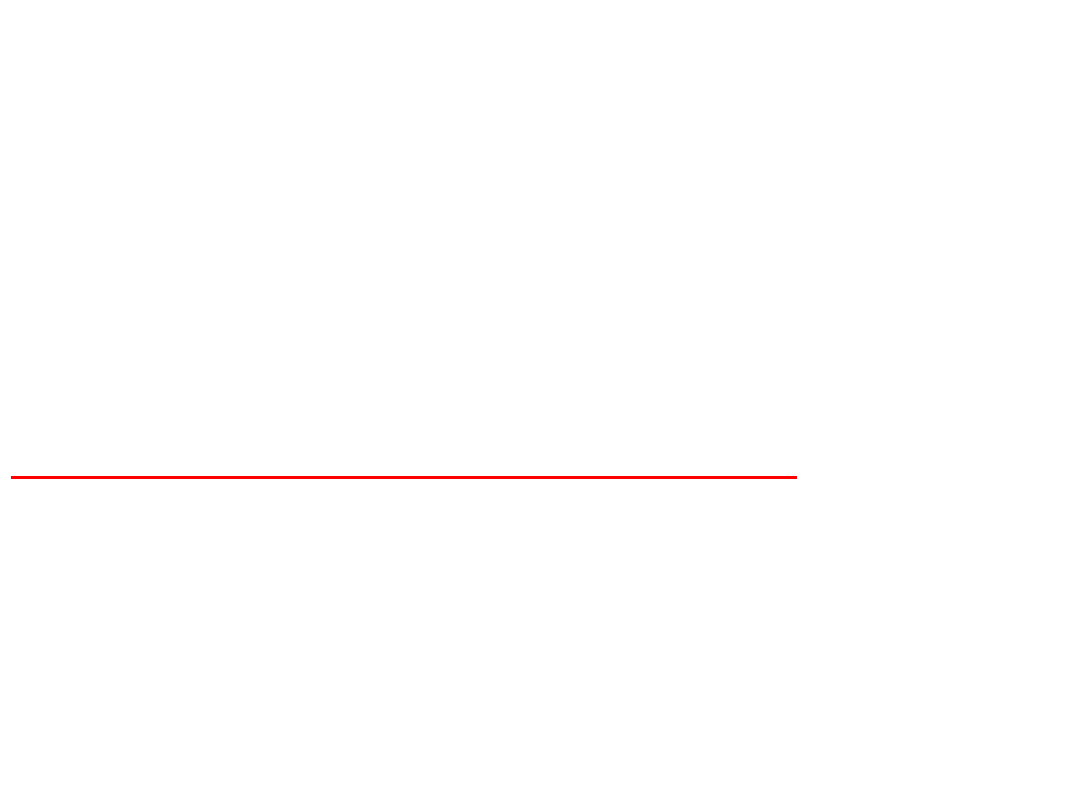

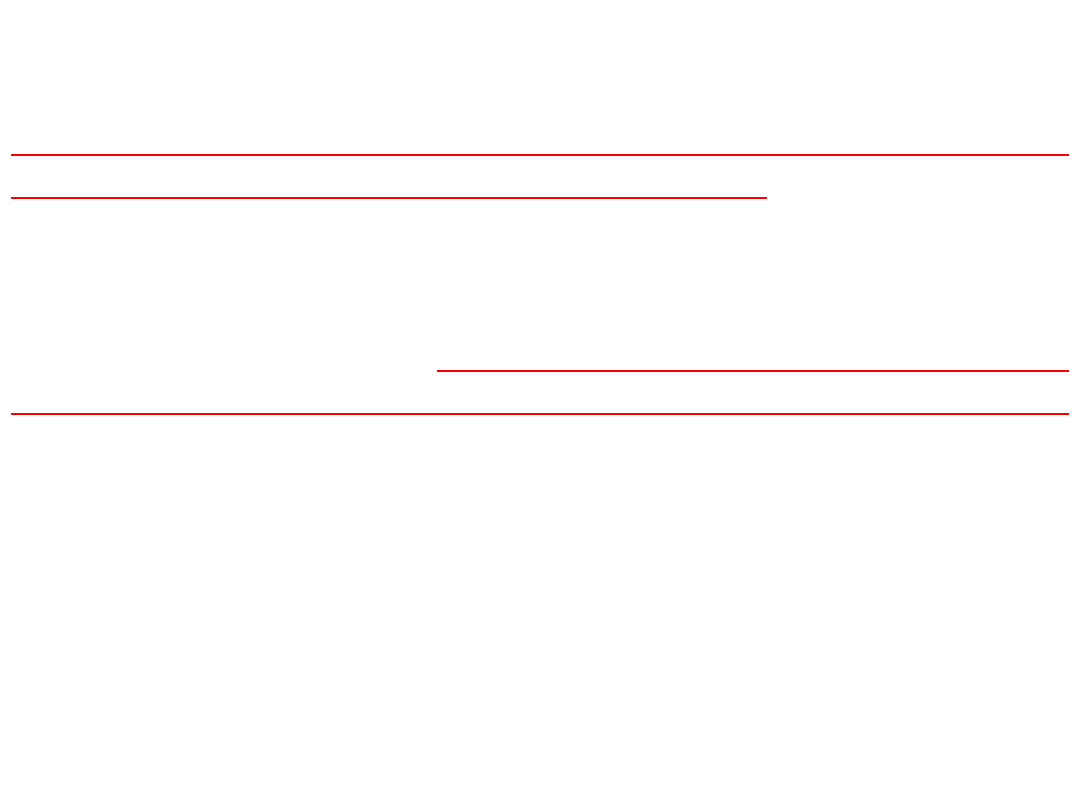

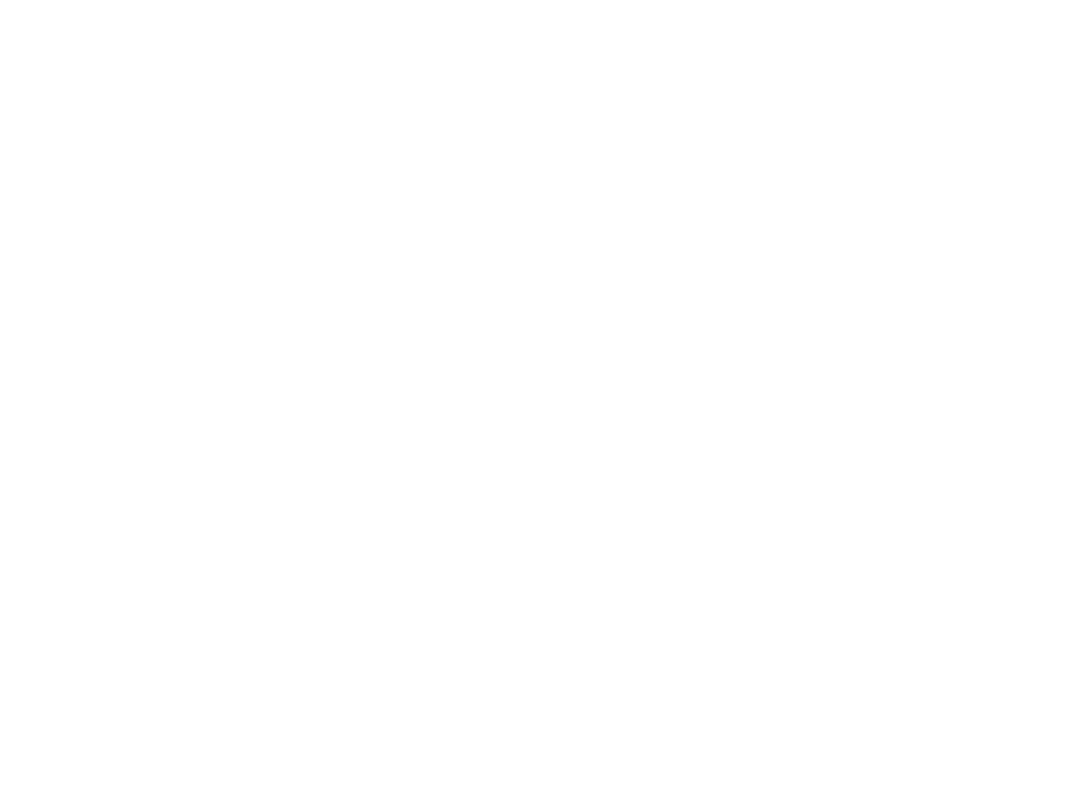

W przypadku wykresu WRC – 1992 (Welding Research

Council) równoważniki Cr i Ni obliczane są według

zależności:

Cr

eq

= Cr + Mo + 0,7 Nb

Ni

eq

= Ni + 35 C + 20 N +

0,25 Cu

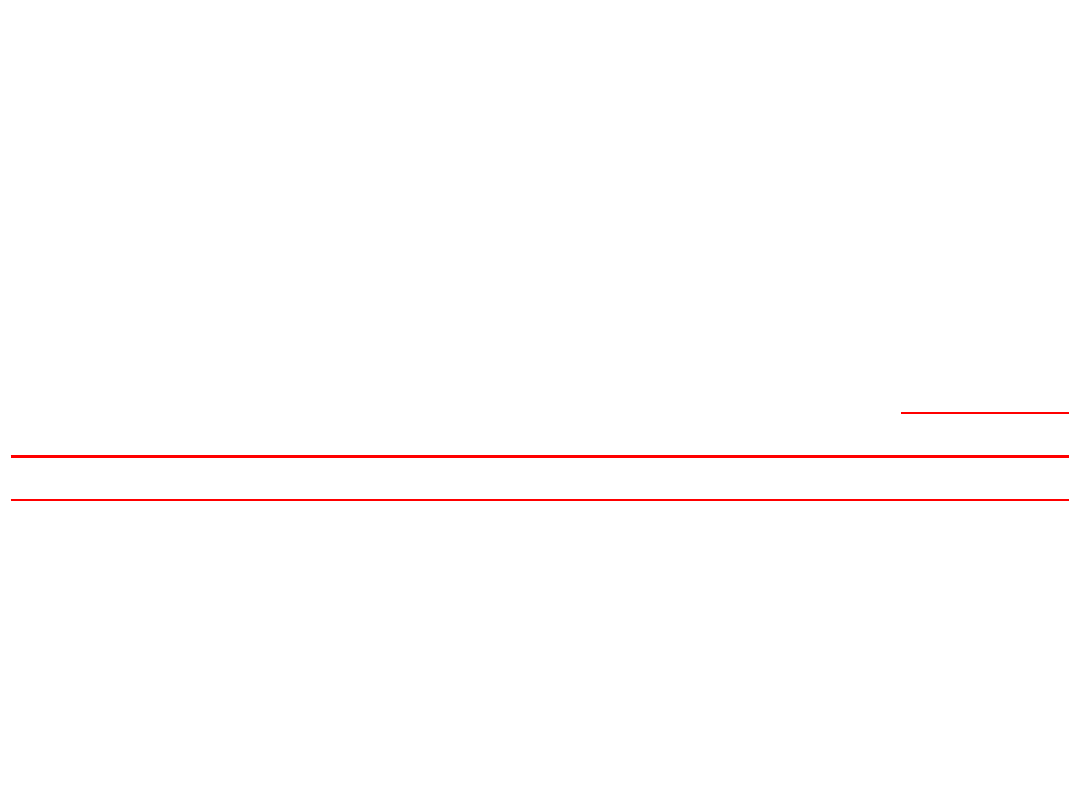

Udział ferrytu na wykresie WRC-1992 wyrażono za

pomocą

liczby ferrytowej FN

.

Wprowadzenie liczby ferrytowej FN do określania udziału

ferrytu w austenitycznym stopiwie nierdzewnym wynika z

zastosowania magnetycznej metody pomiarowej opartej

na standardowych próbkach wzorcowych ferrytu.

Ta

metoda dostarcza wartości porównawczych, które jednak

nie koniecznie muszą się pokrywać z rzeczywistym

udziałem procentowym ferrytu w stopiwie. Podstawą

pomiaru jest wartość siły potrzebnej do oderwania

określonego magnesu trwałego od próbki ze stopiwa

austenitycznego.

Dla potrzeb wzorcowania innych

przyrządów

do

pomiaru

udziału

ferrytu,

np.

wykorzystujących magnetyczno – indukcyjna metodę

pomiaru opracowano tzw. „wzorce wtórne”, które

pozwalają na określenie wartości

liczby ferrytowej FN

w zakresie 3-28

oraz

rozszerzonej liczby ferrytowej

EFN w zakresie do 160

(dla struktury czysto

ferrytycznej).

1 8

2 0

2 2

2 4

2 6

2 8

3 0

1 8

1 6

2 0

2 2

2 4

2 6

2 8

3 0

1 8

1 4

1 2

1 0

1 6

1 8

1 4

1 2

1 0

0

6

0

1 0

1 4

1 6

2 2

2 6

3 0

4 0

5 0

6 0

7 0

8 0

9 0

1 0 0

F N

2

F N

A

A F

F A

F

F N - lic z b a f e r r y to w a w g I S O 8 2 4 9

o d p o w i a d a o n a z a w a r t o ś c i f e r r y tu w s tr u k tu r z e

C r = C r + M o + 0 ,7 N b

e q

N

i

=

N

i +

3

5

C

+

2

0

N

+

0

,2

5

C

u

eq

Wykres WRC służący do określenia udziału ferrytu w stopiwie wyrażonego liczbą

ferrytową FN

Udział ferrytu wysokochromowego w spoinie

może być również określony za pomocą wzorów

empirycznych. Znany jest np.

wzór Tomasa oraz

wzór Seferiana

.

Według Tomasa udział ferrytu

wysokochromowego jest obliczany z zależności:

% fazy δ = Ni

max

– Ni%

gdzie:

Ni

max

= 1/12 x [(Cr + 2Mo +

16)

2

] + ½ x Mn + 30 (0,10 -

C) + 12

Według Seferiana udział ferrytu wysokochromowego

obliczany jest za pomocą zależności:

% fazy δ = 3 Cr

eq

- Cr

ob

.

gdzie: Cr

eq

- równoważnik chromu wg danych

Schaefflera,

(Cr)

ob

oblicza się z zależności:

Cr

ob

= 0,93 (Ni) +6,7

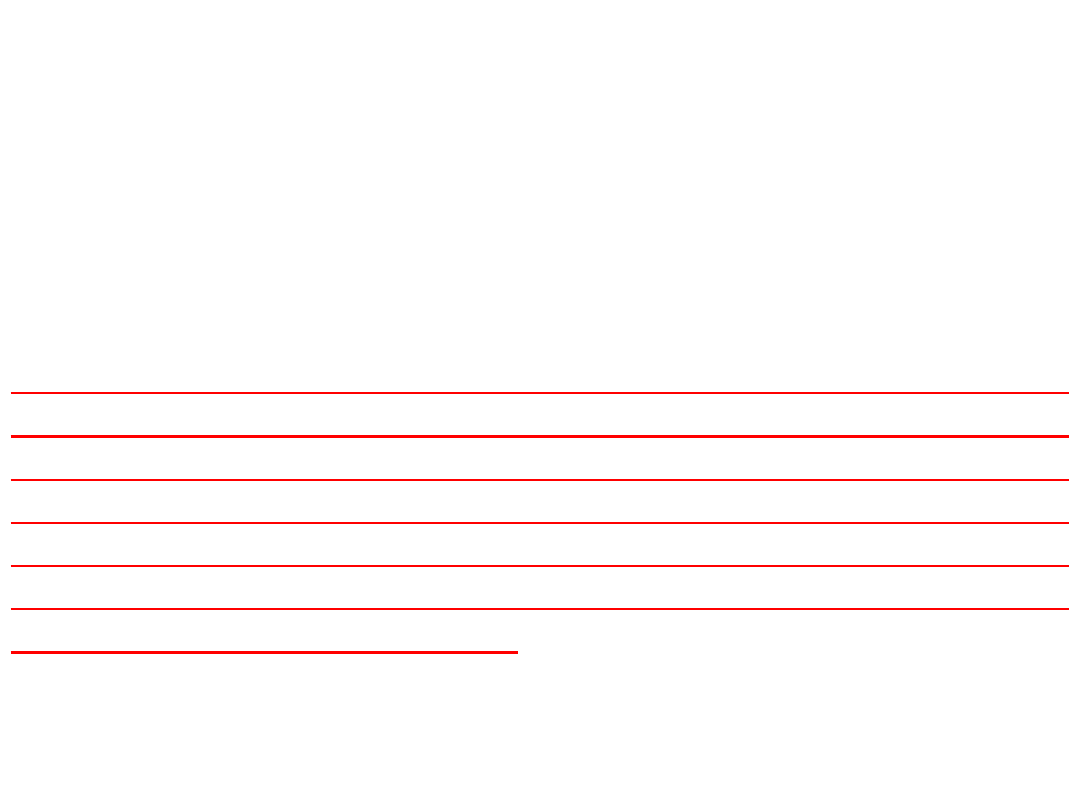

Jednym z problemów występujących przy spawaniu stali

wysokostopowych jest sytuacja, w której zachodzi

konieczność wykonania spoiny przy użyciu spoiwa o

innym składzie chemicznym niż spawany materiał.

Dotyczy

to

zwłaszcza

stali

chromowych

martenzytycznych.

Przy

stosowaniu

spoiwa

austenitycznego

pojawiają się dwa zagadnienia:

•uzyskanie spoiny o wymaganej strukturze,

odpowiednich właściwościach plastycznych oraz

pozbawionej pęknięć,

•zapewnienie takich właściwości fizycznych strefy

wpływu ciepła, aby mimo dużej różnicy składu

chemicznego

występującej

między

spoiną

a

materiałem rodzimym możliwe było uzyskanie

wymaganych

właściwości

użytkowych

złącza

spawanego.

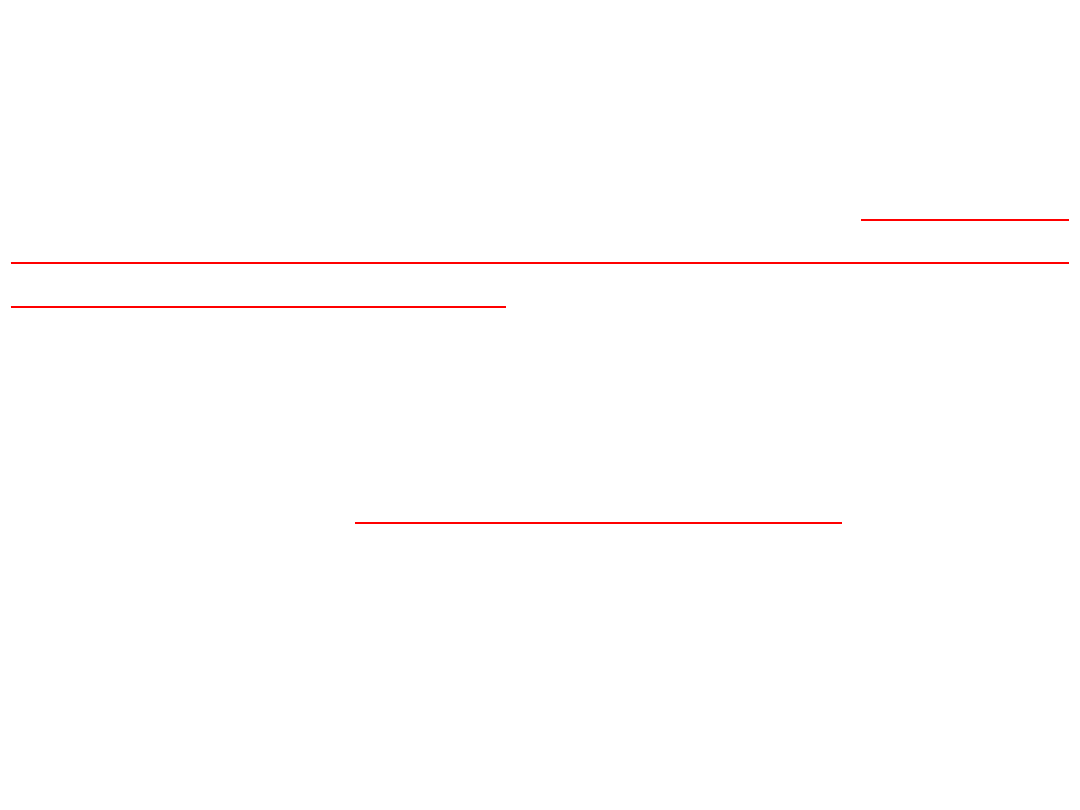

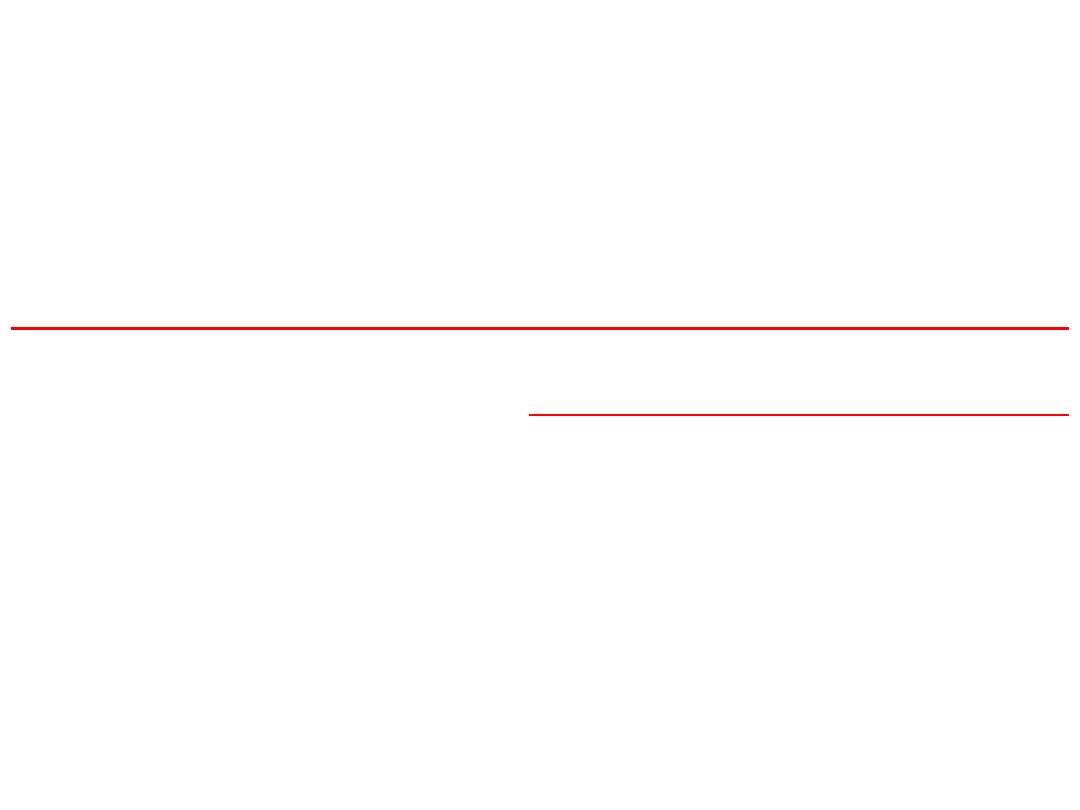

Zastosowanie wykresu Schaefflera do określania struktur fazowych w

złączach materiałów spawanych spoiwami o innym składzie chemicznym.

Do określenia struktur fazowych występujących w złączu spawanym

stosowany jest wykres Schaefflera, co jest przedstawione na

poniższym przykładzie:

Skład chemiczny (i struktura fazowa) spawanego

materiału podstawowego odpowiada punktowi B na

rysunku. Materiał dodatkowy do spawania ma skład

chemiczny (i strukturę fazową) odpowiadającą punktowi

C. Skład chemiczny spoiny odpowiada punktowi P. Udział

materiału rodzimego w spoinie o składzie chemicznym

odpowiadającym punktowi P jest określony stosunkiem

długości odcinków CP/CB. Struktury złącza spawanego

powinny być zatem zawarte między punktami P i B.

Występowanie takich struktur byłoby jednak możliwe w

przypadku wystąpienia pełnego wyrównania składu

chemicznego, zachodzącego w wyniku długotrwałego

wytrzymania złącza spawanego w wysokiej temperaturze.

Jednak w przypadku złącza spawanego takiej równowagi

nie można uzyskać bez stosowania specjalnej obróbki

cieplnej. Po ostygnięciu złącza (bez stosowania

dodatkowych zabiegów cieplnych) struktury fazowe złącza

spawanego będą mieściły się w zakresie od punktu B do

punktu C. Materiał rodzimy będzie miał strukturę czysto

martenzytyczną,

strefa

wpływu

ciepła

strukturę

austenityczno – martenzytyczną, natomiast środek spoiny

strukturę austenityczno – ferrytyczną.

Przedstawiony przykład pokazuje, jak wykorzystując

wykres Schaefflera można dobrać materiał dodatkowy do

spawania w celu uzyskania wymaganych struktur

fazowych złącza. Stosując materiały dodatkowe o wyższej

zwartości składników stopowych można zapobiegać

wystąpieniu struktury martenzytycznej w spoinie – punkt

H (stal martenzytyczna – punkt G). Również w ten sposób

można dobrać materiał dodatkowy celem zwiększenia

(polepszenia odporności na pękanie gorące) lub

zmniejszenia

(wymagane

czasami

właściwości

eksploatacyjne złącza) zawartości ferrytu.

W przypadku wymaganej odporności na pękanie gorące

należy dążyć do uzyskania w spoinie struktury

austenityczno – ferrytycznej ( punkt J). Wówczas w pobliżu

strefy wpływu ciepła należy spodziewać się struktur

martenzytyczno – austenityczno – ferrytycznych. W ten

sposób można dobrać właściwe stopiwo do spawania stali

martenzytcznych określonych punktami B, G i L. Przy

spawaniu stali ferrytycznej określonej punktem R

materiałem dodatkowym określonym punktem K lub H w

złączu spawanym powstają struktury ferrytyczno –

austenityczne.

Metody spawania

Najczęściej stosowanymi metodami spawania są:

•spawanie elektrodą nietopliwą w osłonie gazu

obojętnego - TIG (141),

•spawanie elektrodą topliwą w osłonie gazu aktywnego -

MAG (135),

•spawanie elektrodą topliwą w osłonie gazu obojętnego -

MIG (131),

•spawanie elektrodą otuloną – 111,

•spawanie łukiem krytym drutem elektrodowym - 121,

•spawanie drutem elektrodowym proszkowym w

atmosferze gazu aktywnego - 136,

•spawanie plazmowe - 15,

•spawanie wiązką elektronów - 51,

•spawanie laserowe - 52,

Stosowanie poszczególnych metod

zależy między

innymi

od

rodzaju

i

gatunku

stali

wysokostopowych, problemów występujących przy

ich spawaniu i wynikających z nich ograniczeń

dotyczących energii liniowej spawania i szybkości

chłodzenia.

Najczęściej stosowane

do spawania

wszystkich grup stali stosowane są metody

111, 141,

135, 131, 136

. Ograniczenia stosowania odnoszą się do

metody

121.

Dotyczą

one

stali

chromowych

martenzytycznych,

austenitycznych

Cr-Ni(Mo)

i

austenitycznych Cr-Ni(Mo) z ferrytem. Wynikają one z

konieczności ograniczenia energii liniowej spawania i tym

samym ilości ciepła wprowadzanego do obszaru

spawania. Wszystkie metody spawania powinny być

niskowodorowe.

Przy spawaniu metodą 135 należy stosować mieszanki

gazowe

przeznaczone

do

spawania

stali

wysokostopowych.

Mieszanki przeznaczone do spawania

stali niestopowych (zawierające dużo CO

2

i/lub O

2

) nie

powinny być stosowane ze względu na możliwość

wypalania się pierwiastków stopowych.

Stosowanie metod

spawania zależy również od warunków w jakich odbywa

się spawanie (warunki warsztatowe lub montażowe),

grubość łączonych blach, pozycja spawania oraz

wymagania jednostek klasyfikacyjnych.

Przygotowanie elementów do

spawania

W celu przygotowania elementów do spawania stosuje

się:

•obróbkę mechaniczną (cięcie gilotyną, frezowanie),

•cięcie plazmowe,

•cięcie laserowe.

Cięcie

plazmowe

jest

obecnie

najbardziej

rozpowszechnionym procesem cięcia termicznego stali

wysokostopowych. Metoda ta charakteryzuje się dobrą

jakością powierzchni cięcia oraz dużą wydajnością. W

przypadku cięcia plazmowego stali wysokostopowych jako

gaz plazmowy stosuje się najczęściej mieszankę Ar-H

2

,

zapewniającą uzyskanie największej estetyki i jakości

ciętej

powierzchni.

Cięcie

plazmowe

umożliwia

przecinanie materiałów o grubościach do 150 mm.

W

porównaniu

do

cięcia

laserowego

wymaga

mniejszych nakładów inwestycyjnych oraz związane

jest

z

mniejszymi

kosztami

eksploatacji.

Charakteryzuje się natomiast gorszą jakością (ukos

powierzchni cięcia i większa chropowatość).

W procesie

cięcia laserowego

stali wysokostopowych

wykorzystuje

się

ciepło

zogniskowanej

wiązki

promieniowania laserowego i współosiowy z wiązką

laserową nadmuch obojętnego gazu (przeważnie azotu) o

odpowiednio

dużej

energii

kinetycznej.

Jedną

z

najważniejszych zalet procesu cięcia laserowego jest

bardzo wysoka jakość cięcia i możliwość uzyskania

powierzchni cięcia z minimalnym ukosem. W większości

zastosowań po cięciu laserowym nie jest wymagana

dodatkowa obróbka powierzchni cięcia.

Cięcie laserowe

charakteryzuje bardzo wysoką wydajnością i

elastycznością procesu. Za pomocą lasera można

przecinać elementy o grubości do 25 mm.

Wszystkie urządzenia stosowane do przygotowania do

spawania

stali wysokostopowych powinny być dokładnie

przed użyciem oczyszczone ze względu na możliwości

wprowadzenia zanieczyszczeń do spoiny, mogących być

źródłem korozji. Wszystkie środki smarujące zastosowane

przy kształtowaniu i przygotowaniu do spawania

elementów ze stali wysokostopowych powinny być

usunięte przed spawaniem. Do czyszczenia i szlifowania

mogą być stosowane wyłącznie takie narzędzia, które są

przeznaczone do stali nierdzewnych wysokostopowych.

Zalecenie to dotyczy zwłaszcza tarcz ściernych i szczotek

drucianych.

Szczotki

druciane

powinny

być

wykonane ze stali nierdzewnej.

Jeżeli

po

cięciu

termicznym

na

powierzchniach

przeznaczonych

do

spawania

powstają

tlenki,

zahartowania lub inne zanieczyszczenia, należy je usunąć

za pomocą obróbki mechanicznej na dostateczną

głębokość od powierzchni cięcia. Jeżeli po cięciu gilotyną

powstały pęknięcia, należy je usunąć przed spawaniem.

Generalnie

powinna

być

stosowana

zasada

oddzielenia produkcji (powierzchni i urządzeń)

elementów ze stali nierdzewnych od innej produkcji

oraz ochrony przed wszystkimi materiałami, które

mogą być źródłem zanieczyszczeń. Dotyczy to

zwłaszcza ołowiu, cynku, miedzi, stopów miedzi

oraz stali niestopowych.

W przypadku

stali austenitycznych Cr-Ni (Mo)

przygotowanie brzegów do spawania jest podobne do

stosowanego dla stali niestopowych, chociaż mogą być

stosowane różne kąty i odstępy progowe. Dla stali z

dodatkiem azotu może być wymagane stosowanie

szerszego ukosowania.

Dla

stali ferrytyczno - austenitycznych Cr-Ni-Mo-N

(stali DUPLEX i SUPERDUPLEX)

przygotowanie

brzegów powinno być zgodne z normą PN-EN 29692. W

przypadku ukosowania na V lub podwójne V czasami

zaleca się, ze względu na uzyskanie dobrego wtopienia,

stosowanie większego kąta ukosowania, niż dla stali

austenitycznych Cr-Ni (Mo). Również z tego samego

powodu przy wykonywaniu warstwy graniowej metodami

141, 131 lub 135 zalecane jest stosowanie większego

odstępu progowego.

W

przypadku

stosowania

płytek

dobiegowych

i

wybiegowych

powinny być one wykonane z takiej samej

stali, jak spawany element. Również grubość i

przygotowanie brzegów powinny być takie same jak w

spawanym złączu. Usuwanie płytek powinno być tak

wykonane, aby nie wpływało niekorzystnie na materiał

podstawowy i spoinę.

Zasady klasyfikacji i

oznaczania spoiw

Dla

spoiw

stosowanych

do

spawania

stali

wysokostopowych klasyfikacja jest nieco inna, niż dla

spoiw do spawania stali niestopowych i drobnoziarnistych.

Uwzględnia ona przede wszystkim rodzaj stopiwa (skład

chemiczny). Nie uwzględnia natomiast wytrzymałości i

wydłużenia stopiwa oraz pracy łamania. Symbol rodzaju

stopiwa

(składu

chemicznego)

tworzą

cyfry

lub

kombinacje cyfr i liter. Klasyfikacja nie zawiera również

symbolu zawartości wodoru w stopiwie. Pozostałe

symbole klasyfikacji (symbol rodzaju gazu osłonowego,

symbol charakteryzujący pozycje spawania, symbol drutu

proszkowego) są zbieżne z zasadami klasyfikacji dla stali

niestopowych.

Poniżej przedstawiono przykłady klasyfikacji stopiwa

materiałów

dodatkowych

do

spawania

stali

wysokostopowych.

Elektrody otulone

:

E 19 12 3 L R 1 2

E – elektrody otulone,

19 12 3 L – skład chemiczny,

R – rodzaj otuliny,

1 – rodzaj prądu i uzysk,

2 – pozycje spawania

Druty elektrodowe, druty i pręty do spawania łukowego:

G 19 12 3 L

G – pierwszy symbol (może nim być G, W, S, P)

charakteryzuje przeznaczenie drutu do metody spawania,

tzn.:

G – drut lity do spawania elektrodą topliwą w osłonie

gazów - 135/131,

W – drut lub pręt do spawania elektrodą nietopliwą w

osłonie gazów obojętnych - 141,

S – drut do spawania łukiem krytym - 121,

P – pręt lub drut do spawania plazmowego - 15.

- 19 12 3 L – skład chemiczny

Druty proszkowe i pręty do spawania łukowego bez i w

osłonie gazów;

T 19 12 3 L R M 3

T – symbol drutu proszkowego stosowanego do spawania

łukowego,

19 12 3 L – skład chemiczny

R – symbol rodzaju drutu proszkowego, gdzie:

R – proszek rutylowy, żużel wolno krzepnący,

P – proszek rutylowy, żużel szybko krzepnący,

B – proszek zasadowy,

M – proszek metalowy,

U – bez osłony gazowej,

Z – inne rodzaje,

M – symbol rodzaju gazu osłonowego,

3 – symbol charakteryzujący pozycję spawania.

Topniki i ich klasyfikacja

Topniki przeznaczone do spawania łukiem krytym stali

niestopowych

i

niskostopowych

oraz

stali

wysokostopowych podlegają tej samej klasyfikacji. Zasady

klasyfikacji topników zostały określone w normie PN-EN

760: 1998.

Klasyfikacja obejmuje:

•symbol metody spawania,

•symbol metody wytwarzania,

•symbol rodzaju topnika,

•symbol zastosowania i klasy topnika,

•symbol metalurgicznego oddziaływania topnika,

•symbol rodzaju prądu spawania,

•symbol zawartości wodoru w stopiwie.

Przy doborze topnika do spawania stali wysokostopowych

najważniejszy jest symbol zastosowania i klasy topnika.

Do spawania (i napawania) stali wysokostopowych

chromowych i chromowo – niklowych przeznaczone

są topniki klasy 2.

Przykład oznaczania topnika:

S A AF 2 64Cr DC H5

S – spawanie łukiem krytym,

A – sposób wytwarzania, gdzie:

F – stapianie,

A – spiekanie,

M – mieszanie,

AF – rodzaj topnika, gdzie:

MS – manganowo-krzemionowy,

CS – wapniowo-krzemianowy,

ZS – cyrkonowo-krzemianowy,

RS – rutylowo -krzemianowy,

AR – glinianowo- rutylowy,

AB – glinianowo-zasadowy,

AS – glinianowo-krzemianowy,

AF – glinianowo-fluorkowy-zasadowy,

FB – fluorkowo-zasadowy,

Z – każdy inny uzgodniony skład.

2 – zastosowanie, gdzie:

1 – stale niestopowe,

2 – stale nierdzewne i/lub nikiel oraz stopy na bazie

niklu,

3 – napoiny odporne na zużycie,

64Cr – oddziaływanie metalurgiczne,

DC – rodzaj prądu spawania,

H5 – zawartość wodoru w stopiwie, gdzie:

H5 – max. 5 ml/100g,

H10 - max. 10 ml/100g,

H15 - max. 15 ml/100g,

Klasyfikacja gazów osłonowych

Podział gazów i mieszanek gazów osłonowych określa

norma

PN-EN ISO 14175:2008

, która zastąpiła normę

PN-EN 439. Gazy osłonowe są oznaczane:

•nazwą,

•numerem normy,

•grupą,

•liczbą charakteryzującą.

Gazy osłonowe do spawania stali wysokostopowych

dobierane są zależnie od metody spawania oraz

spawanego

materiału.

Przy

spawaniu

stali

wysokostopowych metodą TIG (141) jest to

najczęściej Ar (I1) dla wszystkich gatunków stali

lub również Ar + He (I3) - dla stali austenitycznych

(Cr–Ni).

Przy

spawaniu stali wysokostopowych metodą MAG (135)

łukiem zwarciowym

zalecane jest stosowanie mieszanek:

•Ar +He + (2 – 3%) CO

2

– mieszanka ta zwiększa

stabilność jarzenia sie łuku spawalniczego oraz poprawia

zwilżalność stopiwa,

•Ar + He + (1 – 2%) O

2

– właściwości tej mieszanki są

podobne do poprzedniej, jednak powoduje większe

utlenienie powierzchni spoiny,

•Ar +He + CO

2

+ (2 – 3%) H

2

– dodatek wodoru zwiększ

częstotliwość i regularność przenoszenia kropel ciekłego

metalu w łuku spawalniczym (obecność wodoru powoduje

zwiększenie ryzyka wystąpienia porowatości i kruchości

wodorowej przy spawaniu stali ferrytycznych,

martenzytycznych i austenityczno – ferrytycznych

(duplex)).

Przy

spawaniu stali wysokostopowych metodą MAG (135)

łukiem natryskowym

zalecane jest stosowanie mieszanek:

•Ar + (1 – 2%) O

2

– mieszanka ta umożliwia zmianę

długości łuku spawalniczego w dużym zakresie, a

zawartość O

2

> 1% poprawia stabilność jarzenia się łuku i

zwiększa zwilżalność; równocześnie wzrasta wypalanie

pierwiastków

stopowych

i

maleje

skłonność

do

porowatości.

•Ar + (2 – 3%) CO

2

– powoduje wyraźny wzrost

zawartości węgla w spoinie oraz zwiększa wielkość

rozprysku,

•Ar + CO

2

+ O

2

– wykazuje takie same właściwości, jak

poprzednia mieszanka,

•Ar + 30% He + 1% O

2

– mieszanka ta zapewnia

wysoką stabilność jarzenia się łuku, niewielki rozprysk,

łatwą zwilżalność materiału spawanego raz odpowiednią

lepkość płynnego metalu.

Spawalność stali chromowych

ferrytycznych

Stale chromowe ferrytyczne

mogą mieć strukturę

całkowicie ferrytyczną lub ferrytyczną z udziałem

martenzytu (częściowo ferrytyczną). W przypadku tej

grupy stali mogą wystąpić następujące problemy

związane z jej spawalnością:

•rozrost ziaren,

•wydzielenia węglików chromu na granicach ziaren,

•wydzielenia międzymetaliczne (faza sigma),

•kruchość 475ºC.

Rozrost ziaren

występuje w przypadku stali o strukturze

całkowicie ferrytycznej w temperaturze wyższej od 950

ºC. Rozrost ziaren powoduje wzrost kruchości złącza.

Zastosowanie ponownej obróbki cieplnej nie powoduje

rozdrobnienia wielkości ziaren.

Rozrost ziaren w stalach chromowych ferrytycznych z

udziałem

martenzytu

(o

strukturze

częściowo

ferrytycznej) jest wyraźnie mniejszy.

Wielkość

rozrostu

ziaren

zależy

od

najwyższej

temperatury, czasu przebywania w tej temperaturze i

ilości warstw spoiny. Węgliki chromu wydzielają się na

granicach ziaren zarówno w materiale rodzimym, jak i w

spoinie, nawet podczas szybkiego chłodzenia złącza z

temperatury spawania. Wydzielenia węglików chromu

powodują

zmniejszenie

odporności

na

korozje

międzykrystaliczną na skutek zubożenia w chrom

obszarów przy granicach ziaren.

Zjawiska tego można

uniknąć przez ograniczenie zawartości węgla w

materiale podstawowym i spoiwie lub zastosowanie

materiałów stabilizowanych tytanem, niobem,

tantalem lub cyrkonem.

Wydzielenia

międzymetaliczne

(faza

sigma)

powstają w stalach o sumarycznej zawartości chromu i

molibdenu przekraczającej 22% w zakresie temperatury

od 550ºC do 850ºC. Prowadzą one do kruchości w

temperaturze pokojowej i związanego z tym pogorszenia

odporności korozyjnej.

Faza sigma może przejść do

roztworu po podgrzaniu elementu do temperatury

900 - 1000ºC i następnie zastosowaniu szybkiego

chłodzenia.

Kruchość 475ºC

powstaje w zakresie temperatury 400 -

475ºC w stalach o zawartości chromu przekraczającej

15%.

Można ją usunąć przez nagrzanie do

temperatury ok. 540ºC i następnie szybkie

chłodzenie do temperatury pokojowej.

Przy spawaniu stali chromowych ferrytycznych

mogą wystąpić pęknięcia zimne.

W celu zapobiegania ich wystąpieniu należy:

•stosować niskowodorowe metody spawania,

•stosować podgrzewanie wstępne w zakresie 200 -

300ºC (dla elementów o grubości większej niż

3mm),

•unikać spawania przy znacznym utwierdzeniu

.

Stale chromowe ferrytyczne są wrażliwe na korozję

międzykrystaliczną.

Podwyższenie

odporności

na

korozję międzykrystaliczną można uzyskać przez:

•ograniczenie zawartości węgla i azotu,

•zastosowanie stabilizacji,

•zastosowanie wyżarzania w zakresie temperatury

750 - 800ºC.

Stale chromowe ferrytyczne

najczęściej spawa się

następującymi metodami:

•elektrodą otuloną –111,

•elektrodą nietopliwą w osłonie gazu obojętnego - TIG

(141),

•elektrodą topliwą w osłonie gazu aktywnego - MAG

(135),

•łukiem krytym drutem elektrodowym - 121,

Inne metody spawania, np.:

•spawanie plazmowe (15),

•spawanie wiązką elektronów (51),

•spawanie laserowe (52),

mogą być stosowane po uzgodnieniu.

W związku z podatnością stali ferrytycznych na nadmierny

rozrost ziaren w strefie wpływu ciepła, należy utrzymywać

minimalną wartość energii liniowej spawania.

Ze względu na utrzymanie możliwie niewielkiego

wchłaniania do spoiny węgla i azotu zaleca się

utrzymywanie krótkiego łuku i czyszczenie obszaru spoiny.

Spawanie metodą TIG może być prowadzone z

zastosowaniem spoiwa lub bez.

Zalecenia technologiczne przy

spawaniu stali chromowych

ferrytycznych

Cięcie i ukosowanie brzegów

Stosowane jest cięcie i ukosowanie mechaniczne,

termiczne plazmowe lub laserowe.

Podgrzewanie przed spawaniem

Stale zawierające podwyższoną zawartość węgla należy

podgrzewać w zakresie temperatury od 200 do 300 ºC.

Przy stosowaniu spoiwa austenitycznego temperatura

podgrzewania wstępnego nie powinna przekraczać 150

ºC.

Energia liniowa spawania

Przy spawaniu metodą 111 - należy stosować ograniczać

ilość

wprowadzonego

ciepła.

Ograniczenie

ilości

wprowadzonego

ciepła

powoduje

zmniejszenie

odkształceń i naprężeń, a tym samym zmniejsza

skłonność do pęknięć. Należy spawać układając wąskie

ściegi, unikając poprzecznych ruchów elektrody, które

zwiększają skłonność stopiwa na pękanie. Nie należy

stosować zbyt dużych średnic elektrod, aby uniknąć

powstania nadmiernie dużego jeziorka. Średnicę elektrody

należy dobierać uwzględniając grubość spawanych

materiałów, kształt złącza oraz pozycję spawania.

Przy spawaniu metodą

111

energia liniowa jest trudna do

określenia. Zalecana wartość energii liniowej spawania

wynosi

0,5 - 1,1 kJ/mm.

Przy spawaniu metodą

121

– należy stosować energię

liniową spawania w zakresie

0,5 – 1,2 (max. 1,5)

kJ/mm

. Nie można stosować zbyt wysokich szybkości

spawania, gdyż grozi to powstaniem pęknięć.

Przy spawaniu metodą

135, 131

– należy stosować

energię liniową spawania w zakresie

0,5 – 1 kJ/mm

.

Temperatura międzyściegowa

Przy

spawaniu

stali

ferrytycznych

materiałem

dodatkowym o składzie chemicznym zbliżonym do

materiału podstawowego

należy utrzymywać temperaturę

międzyściegową

od

200

do

400

ºC

(przy

podwyższonej

zawartości

węgla

w

stali)

.

Temperatura ta nie powinna być niższa niż temperatura

podgrzewania wstępnego. Przy stosowaniu

spoiwa

austenitycznego

temperatura

międzyściegowa

nie

powinna przekraczać 150ºC.

Obróbka cieplna po spawaniu

Przy

spawaniu

stali

ferrytycznych

materiałem

dodatkowym o składzie chemicznym zbliżonym do

materiału podstawowego

należy stosować

wyżarzanie

zmiękczające

w temperaturze od

650 do 750 ºC przez

2 - 3 min na 1 mm grubości

, z wolnym chłodzeniem w

powietrzu, gdy w strefie przyspoinowej istnieje możliwość

powstania struktury martenzytycznej.

Przy stosowaniu

spoiwa austenitycznego nie należy

stosować obróbki cieplnej po spawaniu.

Uwagi dodatkowe

•Usuwanie warstw przetopowych dla wykonania podpawania powinno

być prowadzone przy zastosowaniu obróbki mechanicznej.

•Elektrody otulone i topniki powinny być suszone przed spawaniem

zgodnie z zaleceniami producenta, zasadowe zazwyczaj w

temperaturze od 300-350 ºC, pozostałe w temperaturze 120 ºC przez

2 – 3 godziny.

•Materiały dodatkowe o stopiwie austenitycznym mogą być

stosowane tylko w przypadkach, gdy warunki pracy pozwalają na

obecność spoin o strukturze austenitycznej.

•Przy spawaniu metodą 135 może być stosowana mieszanka gazowa

Ar + 1-3% O

2

.

•Spawanie metodą 121 nie jest zalecane ze względu na możliwość

wystąpienia rozrostu ziaren w strefie wpływu ciepła. Można je

stosować tylko w wyjątkowych przypadkach.

W

przypadku

wymaganej

odporności

złączy

na

korozję

międzykrystaliczną należy stosować przesycanie złączy w

temperaturze 1050 ºC.

Materiały dodatkowe do spawania stali

chromowych ferrytycznych

Przy

spawaniu

stali

chromowych

ferrytycznych

preferowane jest stosowanie austenitycznych materiałów

dodatkowych

. Spoina o strukturze austenitycznej ma

lepszą ciągliwość, niż spoina o strukturze materiału

podstawowego. Jeżeli w czasie eksploatacji wyrobu

spawanego może nastąpić działanie siarki, zaleca się

wykonanie warstwy spoiny narażonej na to działanie

materiałem dodatkowym o strukturze ferrytycznej lub

ferrytyczno austenitycznej.

Materiały dodatkowe o

strukturze ferrytycznej

powinny być stosowane przy

wymaganym

jednakowym

wydłużeniu

cieplnym,

jednakowej barwie powierzchni spoiny oraz spoin

pozbawionych niklu. Spawanie metodą TIG może być

stosowane z materiałem dodatkowym lub bez materiału

dodatkowego. Jeżeli jest to wymagane, zaleca się, aby

elektrody otulone były suszone zgodnie z zaleceniami

producenta.

Spawalność stali chromowych

martenzytycznych

Stale

chromowe

martenzytyczne

mają

w

temperaturze

pokojowej

strukturę

całkowicie

martenzytyczną. Są więc twarde i kruche.

Problemem

związanym ze spawalnością tej grupy stali jest pękanie

zimne

. Skłonność do występowania pękania zimnego

zależy od zawartości wodoru, stanu naprężeń, prędkości

chłodzenia oraz składu chemicznego

. Skłonność do

pękania wzrasta wraz ze wzrostem zawartości węgla.

W celu zapobiegania ich wystąpieniu należy, podobnie jak

dla poprzednio przedstawionej grupy stali:

•stosować niskowodorowe metody spawania,

•stosować podgrzewanie wstępne w zakresie 200 -

300ºC (dla stali o zawartości powyżej 0,1% węgla,

zależnie od geometrii złącza i wielkości naprężeń),

•unikać spawania przy znacznym utwierdzeniu.

Podgrzewanie do wyższej temperatury może być

wymagane przy spawaniu grubszych elementów i bardziej

obciążonych złączy.

Podgrzewanie

wstępne

może

być

uzupełnione

wyżarzaniem po spawaniu. Parametry wyżarzania zależą

od zawartości składników stopowych.

Przy

spawaniu

tych

stali

problemy

odkształceń

spawalniczych występują w ograniczonym stopniu.

Stale chromowe martenzytyczne

najczęściej spawa

się następującymi metodami:

•elektrodą otuloną –111,

•elektrodą nietopliwą w osłonie gazu obojętnego - TIG

(141).

Dla szczególnych zastosowań mogą być dopuszczone

metody:

•spawanie plazmowe 15,

•spawanie elektrodą topliwą w osłonie gazu obojętnego -

MIG (131),

•spawanie elektrodą topliwą w osłonie gazu aktywnego -

MAG (135).

Zalecenia technologiczne przy

spawaniu stali chromowych

martenzytycznych

Cięcie i ukosowanie brzegów

Stosowane jest cięcie i ukosowanie mechaniczne,

termiczne plazmowe lub laserowe.

Podgrzewanie przed spawaniem

Należy stosować podgrzewanie wstępne w zakresie

temperatury

od 200 do 300 ºC

– w przypadku stali

zawierających podwyższoną zawartość węgla. Przy

stosowaniu

spoiwa

austenitycznego

temperatura

podgrzewania wstępnego

nie powinna przekraczać

150 ºC

Energia liniowa spawania

Przy spawaniu metodą 111 - należy stosować ograniczać

ilość

wprowadzonego

ciepła.

Ograniczenie

ilości

wprowadzonego

ciepła

powoduje

zmniejszenie

odkształceń i naprężeń, a tym samym zmniejsza

skłonność do pęknięć. Należy spawać układając wąskie

ściegi, unikając poprzecznych ruchów elektrody, które

zwiększają skłonność stopiwa na pękanie. Nie należy

stosować zbyt dużych średnic elektrod, aby uniknąć

powstania nadmiernie dużego jeziorka. Średnicę elektrody

należy dobierać uwzględniając grubość spawanych

materiałów, kształt złącza oraz pozycję spawania. Przy

spawaniu metodą

111

energia liniowa jest trudna do

określenia. Zalecana wartość energii liniowej spawania

wynosi

0,5 - 1,1 kJ/mm

.

Przy spawaniu metodą

135

– należy stosować energię

liniową spawania w zakresie

0,5 – 1 kJ/mm

.

Temperatura międzyściegowa

Przy spawaniu

stali martenzytycznych materiałem

dodatkowym o składzie chemicznym zbliżonym do

materiału podstawowego

należy utrzymywać temperaturę

międzyściegową od

200 do 400 ºC

(przy podwyższonej

zawartości węgla w stali). Przy stosowaniu

spoiwa

austenitycznego

temperatura

międzyściegowa

nie

powinna przekraczać 150ºC

Obróbka cieplna po spawaniu

Przy spawaniu

stali martenzytycznych materiałem

dodatkowym o składzie chemicznym zbliżonym do

materiału podstawowego

należy stosować

wyżarzanie

normalizujące

w temperaturze

od 920 do 950 ºC/1 – 2

min na 1mm grubości

z wolnym chłodzeniem w

powietrzu

z odpuszczaniem

w temperaturze

750 – 800

ºC /2 – 3 min na 1mm grubości

z wolnym chłodzeniem

w

powietrzu

lub

wyżarzanie

odprężające

w

temperaturze 650 - 750 ºC/2 – 2 - 3 min na 1mm

grubości

z wolnym chłodzeniem w powietrzu.

Przy stosowaniu

spoiwa austenitycznego nie należy

stosować obróbki cieplnej po spawaniu.

Uwagi dodatkowe

1.Usuwanie

warstw

przetopowych

dla

wykonania

podpawania powinno być prowadzone przy zastosowaniu

obróbki mechanicznej.

2.Elektrody otulone i topniki powinny być suszone przed

spawaniem zgodnie z zaleceniami producenta, zasadowe

zazwyczaj w temperaturze od 300-350 ºC, pozostałe w

temperaturze 120 ºC przez 2 – 3 godziny.

3.Przy spawaniu metodą 135 może być stosowana

mieszanka gazowa Ar + 1-3%O

2

.

4.Wyżarzanie odprężające należy stosować w przypadku

złączy, dla których nie jest wymagana odporność złączy

na korozję międzykrystaliczną.

Materiały

dodatkowe

do

spawania

stali

martenzytycznych

Wszystkie gatunki stali martenzytycznych mogą być

spawane austenitycznymi materiałami dodatkowymi lub

materiałami o składzie chemicznym maksymalnie

zbliżonym

do

składu

materiału

podstawowego

(materiałopodobnymi). Jeżeli stosowane są austenityczne

materiały dodatkowe spoina ma mniejszą wytrzymałość,

niż materiał podstawowy.

Spoiwa o składzie chemicznym maksymalnie zbliżonym

do składu materiału podstawowego

są stosowane

wówczas, gdy wymagana jest:

•jednolitość koloru złącza spawanego,

•wytrzymałość złącza jak najbardziej zbliżona do

wytrzymałości spawanej stali,

•odpowiednia wytrzymałość złącza spawanego przy

obciążeniach zmiennych.

Spawalność stali chromowo – niklowych z miękkim

martenzytem

Stale chromowo – niklowe z miękkim martenzytem

mają po spawaniu, zarówno w spoinie jak i w SWC,

strukturę martenzytu (martenzyt niskowęglowy o dużej

wytrzymałości i plastyczności) z małą ilością ferrytu i

austenitu.

Problemem związanym ze spawalnością tej grupy stali jest

możliwość wystąpienia

pękania zimnego, gdy

zawartość wodoru dyfundującego H

D

> 5 ml/100g.

W celu zapobiegania ich wystąpienia należy:

•stosować niskowodorowe metody spawania,

•elektrody otulone i topniki powinny być przed

spawaniem

suszone

(zawartość

wodoru

dyfundującego w stopiwie powinna być mniejsza

niż 5 ml/100g,

•stosować podgrzewanie wstępne do 100ºC oraz

utrzymywać

temperaturę

międzyściegową

w

zakresie 100 - 160ºC.

Stale chromowo – niklowe z miękkim martenzytem

spawa się następującymi metodami:

•elektrodą otuloną –111,

•elektrodą nietopliwą w osłonie gazu obojętnego - TIG

(141),

•elektrodą topliwą w osłonie gazu aktywnego - MAG

(135),

•łukiem krytym drutem elektrodowym - 121

Zalecenia technologiczne przy

spawaniu stali chromowo –

niklowych z miękkim martenzytem

Cięcie i ukosowanie brzegów

Stosowane jest cięcie i ukosowanie mechaniczne lub

termiczne plazmowe.

Podgrzewanie przed spawaniem

Nie jest zalecane. Jedynie w przypadku wybranych

gatunków stali może być stosowane podgrzewanie do

temperatury 200 ºC.

Energia liniowa spawania

Przy spawaniu metodą 111 - należy stosować ograniczać

ilość

wprowadzonego

ciepła.

Ograniczenie

ilości

wprowadzonego

ciepła

powoduje

zmniejszenie

odkształceń i naprężeń, a tym samym zmniejsza

skłonność do pęknięć. Należy spawać układając wąskie

ściegi, unikając poprzecznych ruchów elektrody, które

zwiększają skłonność stopiwa na pękanie. Nie należy

stosować zbyt dużych średnic elektrod, aby uniknąć

powstania nadmiernie dużego jeziorka. Średnicę elektrody

należy dobierać uwzględniając grubość spawanych

materiałów, kształt złącza oraz pozycję spawania.

Przy spawaniu metodą

111

energia liniowa jest trudna do

określenia. Zalecana wartość energii liniowej spawania

wynosi

0,5 - 1,1 kJ/mm.

Przy spawaniu metodą

121

– należy stosować minimalną

energię liniową spawania

< 1,2 kJ/mm

.

Przy spawaniu metodą

135

– należy stosować minimalną

energię liniową spawania

< 1 kJ/mm

.

Temperatura międzyściegowa

100 - 160ºC

Obróbka cieplna po spawaniu

W celu poprawy właściwości plastycznych należy

stosować

wyżarzanie

zmiękczające

w

zakresie

temperatury

650 - 750 ºC/2 – 3 min na 1mm grubości

z wolnym chłodzeniem w powietrzu. Dla złączy

wykonanych spoiwem austenitycznym

z reguły

nie

stosuje się obróbki cieplnej.

Uwagi dodatkowe

1.Usuwanie

warstw

przetopowych

dla

wykonania

podpawania powinno być prowadzone przy zastosowaniu

obróbki mechanicznej.

2.Elektrody otulone i topniki powinny być suszone przed

spawaniem zgodnie z zaleceniami producenta, zasadowe

zazwyczaj w temperaturze od 300-350 ºC, pozostałe w

temperaturze 120 ºC przez 2 – 3 godziny.

3.Przy spawaniu metodą 135 może być stosowana

mieszanka gazowa Ar + 1-3%O

2

.

Do wykonywania warstw przetopowych powinny być

stosowane elektrody zasadowe. W przypadku

wymaganej

odporności

złączy

na

korozje

międzykrystaliczna należy stosować spoiwa zawierające

Nb. Po spawaniu należy stosować przesycanie złączy z

temperatury 1050 ºC/1 – 2 min na 1mm grubości.

4. Spawanie łukiem krytym nie jest zalecane.

Materiały dodatkowe do spawania

stali chromowo – niklowych z

miękkim martenzytem

Stale te spawa się

materiałami o składzie chemicznym

maksymalnie

zbliżonym

do

składu

materiału

podstawowego

. Elektrody otulone i topniki do spawania

łukiem krytym powinny być suszone zgodnie z

zaleceniami producenta w celu ograniczenia zawartości

wodoru dyfundującego w spoinie (HD < 5 ml/100g).

Spawalność stali austenitycznych

Cr-Ni (Mo) z ferrytem

Stale austenityczne Cr-Ni (Mo) z ferrytem

mają w

temperaturze pokojowej strukturę austenitu z niewielką

zawartości ferrytu (liczba ferrytowa FN ok. 3). Struktura

tych stali wynika z proporcji między ilością pierwiastków

austenitotwórczych i ferrytotwórczych.

Najważniejszymi

pierwiastkami auustenitotwórczymi są: nikiel, mangan,

węgiel

i

azot.

Najważniejszymi

pierwiastkami

ferrytotwórczymi są: chrom, molibden i krzem.

Strukturę,

która utworzy się w spoinie, można określić na podstawie

proporcji

między

pierwiastkami

austenitotwórczymi

(równoważnik niklu) i ferrytotwórczymi (równoważnik

chromu) za pomocą wykresu Schaefflera, De Longa lub

WRC 92.

W przypadku tej grupy stali mogą wystąpić następujące

problemy związane z jej spawalnością:

•skłonność do pękania gorącego (krystalizacyjnego i

likwacyjnego),

•tworzenie się fazy międzymetalicznej sigma,

•wydzielanie się węglików chromu,

•skłonność do odkształcania się połączeń spawanych

(wynika z 1,5 – krotnie większego niż dla stali węglowych

współczynnika rozszerzalności cieplnej i 2 – krotnie

mniejszej niż dla stali węglowej przewodności cieplnej).

Ze względu na wymienione problemy spawania tych

stali zaleca się unikania podgrzewania wstępnego

przed spawaniem oraz ograniczenie ilości ciepła

doprowadzonego do obszaru spawania.

Dla

uniknięcia występowania pęknięć gorących

należy:

•dobierać materiały dodatkowe do spawania tak, aby w

spoinie uzyskać zawartość ferrytu między 3 FN a 15 FN

(powoduje to krzepnięcie spoiny o strukturze ferrytu,

które zapewnia wyraźnie mniejszą skłonność do pękania

gorącego),

•zapewnić optymalną czystość połączenia spawanego

(unikać wprowadzania zanieczyszczeń do spoiny),

•ograniczyć utwierdzenia złącza,

•wprowadzać małą ilość ciepła i unikać dużego jeziorka

spawalniczego,

•utrzymywać

niską

temperaturę

międzyściegową

(maksymalnie 150ºC),

•spawać z małą prędkością,

•stosunek między szerokością i głębokością jeziorka

spawalniczego powinien mieścić się między 1 a 1,5.

Dwa ostatnie zalecenia wynikają z wpływu warunków

spawania na powstawanie pęknięć gorących. Duża

prędkość spawania powoduje powstawanie jeziorka

spawalniczego o kształcie zbliżonym do łzy z segregacją

zanieczyszczeń w osi spoiny i zwiększone ryzyko pękania.

Wyważony stosunek między natężeniem prądu i

prędkością spawania jest niezbędny dla uzyskania

optymalnych warunków spawania.

W

złączach spawanych stali austenitycznych Cr-Ni

(Mo) z ferrytem

może wystąpić

korozja

:

•elektrochemiczna,

•międzykrystaliczna,

•nożowa,

•naprężeniowa.

Stale

austenityczne Cr-Ni (Mo) i stale austenityczne

Cr-Ni (Mo) z ferrytem

spawa się następującymi

metodami:

•elektrodą otuloną –111,

•elektrodą nietopliwą w osłonie gazu obojętnego - TIG

(141),

•elektrodą topliwą w osłonie gazu aktywnego - MAG

(135),

•elektrodą topliwą w osłonie gazu obojętnego - MIG

(131),

•łukiem krytym drutem elektrodowym - 121

•spawaniem plazmowym - 15

,

Zalecenia technologiczne przy

spawaniu stali austenitycznych

Cr-Ni (Mo) z ferrytem

Cięcie i ukosowanie brzegów

Stosowane jest cięcie i ukosowanie mechaniczne,

termiczne plazmowe lub laserowe.

Podgrzewanie przed spawaniem

Nie jest wymagane

Energia liniowa spawania

Przy spawaniu metodą 111 - należy stosować ograniczać

ilość

wprowadzonego

ciepła.

Ograniczenie

ilości

wprowadzonego

ciepła

powoduje

zmniejszenie

odkształceń i naprężeń, a tym samym zmniejsza

skłonność do pęknięć. Należy spawać układając wąskie

ściegi, unikając poprzecznych ruchów elektrody, które

zwiększają skłonność stopiwa na pękanie. Nie należy

stosować zbyt dużych średnic elektrod, aby uniknąć

powstania nadmiernie dużego jeziorka. Średnicę elektrody

należy dobierać uwzględniając grubość spawanych

materiałów, kształt złącza oraz pozycję spawania.

Przy spawaniu metodą

111

energia liniowa jest trudna do

określenia. Zalecana wartość energii liniowej spawania

wynosi

0,5 - 1,1 kJ/mm.

Przy spawaniu metodą

121

– należy stosować minimalną

energię liniową spawania

< 1,2 kJ/mm

.

Przy spawaniu metodą

135

– należy stosować minimalną

energię liniową spawania

< 1 kJ/mm.

Temperatura międzyściegowa

Nie powinna przekraczać 150ºC

Obróbka cieplna po spawaniu

Tylko w specjalnych przypadkach, w celu zapewnienia

wysokiej odporności na korozję międzykrystaliczną można

stosować

przesycanie w temperaturze 1050 ºC/1 – 2 min

na 1mm grubości

.

Uwagi dodatkowe

1.Usuwanie

warstw

przetopowych

dla

wykonania

podpawania powinno być prowadzone przy zastosowaniu

obróbki mechanicznej.

2.Elektrody otulone i topniki powinny być suszone przed

spawaniem zgodnie z zaleceniami producenta, zasadowe

zazwyczaj w temperaturze od 300-350 ºC, pozostałe w

temperaturze 120 ºC przez 2 – 3 godziny.

3.Przy spawaniu metodą 135 może być stosowana

mieszanka gazowa Ar + 1-3%O

2

.

Materiały dodatkowe do spawania

stali austenitycznych Cr-Ni (Mo) z

ferrytem

Do spawanie tej grupy stali

powinny być stosowane

materiały

dodatkowe

do

spawania

gwarantujące

uzyskanie w strefie wtopienia w spoinie struktury dla

której liczba ferrytowa będzie się mieściła w zakresie od 3

FN do 15 FN. Dla uniknięcia występowania pęknięć

gorących.

Skład chemiczny materiałów dodatkowych do spawania

powinien być zwykle nieznacznie bogatszy w stosunku do

składu chemicznego materiału podstawowego. Jest to

wymagane ze względu na optymalizację odporności

korozyjnej przez skompensowanie strat pierwiastków

stopowych, wpływu segregacji, wtrąceń i niezgodności

powierzchniowych w spoinie.

Spawalność stali austenitycznych

Cr-Ni (Mo)

Stale austenityczne Cr-Ni (Mo)

mają w temperaturze

pokojowej strukturę czysto austenityczną.

Problemy

związane ze spawalnością tych stali są takie same, jak w

przypadku stali austenitycznych Cr-Ni (Mo) z ferrytem.

Dodatkowo, dla stali całkowicie austenitycznych należy

dobierać materiały dodatkowe o niskiej zawartości

zanieczyszczeń i podwyższonej zawartości manganu.

Zalecenia technologiczne przy

spawaniu stali austenitycznych

Cr-Ni (Mo)

Cięcie i ukosowanie brzegów

Stosowane jest cięcie i ukosowanie mechaniczne,

termiczne plazmowe lub laserowe.

Podgrzewanie przed spawaniem

Nie stosuje się

Energia liniowa spawania

Przy spawaniu metodą 111 - należy stosować ograniczać

ilość

wprowadzonego

ciepła.

Ograniczenie

ilości

wprowadzonego

ciepła

powoduje

zmniejszenie

odkształceń i naprężeń, a tym samym zmniejsza

skłonność do pęknięć. Należy spawać układając wąskie

ściegi, unikając poprzecznych ruchów elektrody, które

zwiększają skłonność stopiwa na pękanie. Nie należy

stosować zbyt dużych średnic elektrod, aby uniknąć

powstania nadmiernie dużego jeziorka. Średnicę elektrody

należy dobierać uwzględniając grubość spawanych

materiałów, kształt złącza oraz pozycję spawania.

Przy spawaniu metodą

111

energia liniowa jest trudna do

określenia. Zalecana wartość energii liniowej spawania

wynosi

0,5 - 1,1 kJ/mm.

Przy spawaniu metodą

121

– należy stosować minimalną

energię liniową spawania

< 1,2 kJ/mm

.

Przy spawaniu metodą

135

– należy stosować minimalną

energię liniową spawania

< 1 kJ/mm.

Temperatura międzyściegowa

Nie powinna przekraczać 150ºC

Obróbka cieplna po spawaniu

Nie zaleca się!

.

W szczególnych przypadkach

dla

zapewnienia odporności na korozję międzykrystaliczną

można stosować

przesycanie z temperatury 1050

ºC/1 – 2 min na 1mm grubości

.

Uwagi dodatkowe

•Usuwanie

warstw

przetopowych

dla

wykonania

podpawania powinno być prowadzone przy zastosowaniu

obróbki mechanicznej.

•Elektrody otulone i topniki powinny być suszone przed

spawaniem zgodnie z zaleceniami producenta, zasadowe

zazwyczaj w temperaturze od 300-350 ºC, pozostałe w

temperaturze 120 ºC przez 2 – 3 godziny.

•Przy spawaniu metodą 135 może być stosowana

mieszanka gazowa Ar + 1-3%O

2

.

Materiały dodatkowe do spawania

stali austenitycznych Cr – Ni (Mo)

Do

spawania

całkowicie

austenitycznych

stali

nierdzewnych

powinny

być

stosowane

materiały

dodatkowe o składzie zbliżonym do składu chemicznego

materiału

podstawowego

lub

nieco

bardziej

wysokostopowe.

Materiały dodatkowe

mogą posiadać

zwiększoną zawartość manganu

(dla zmniejszenia ryzyka

występowania pęknięć gorących).

Spawalność stali ferrytyczno -

austenitycznych Cr-Ni-Mo-N (stale

DUPLEX)

Stale ferrytyczno - austenityczne Cr-Ni-Mo-N (stale

DUPLEX)

mają strukturę dwufazową -

50% austenitu i

50% ferrytu

.

W przypadku tej grupy stali mogą wystąpić następujące

problemy związane z jej spawalnością:

•skłonność do pękania gorącego (krystalizacyjnego),

•tworzenie się fazy międzymetalicznej sigma,

•powstawanie pęknięć zwłocznych.

Pęknięcia zwłoczne

powstają w przypadku spoiny

zawierającej ponad 75% ferrytu (liczba ferrytowa FN >

110), występowania w niej dużej ilości wodoru oraz

wysokiego stopnia utwierdzenia złącza.

Przy spawaniu stali ferrytyczno - austenitycznych Cr-Ni-

Mo-N

podgrzewanie wstępne nie jest konieczne

. Może być

jednak stosowane w celu usunięcia wilgoci z powierzchni

spawanych

blach.

Temperatura

podgrzewania

osuszającego nie może przekraczać 100ºC.

Przy spawaniu tej grupy stali szczególnie ważna

jest energia liniowa spawania. !!!

Przy zbyt małej

energii liniowej spawania następuje szybkie stygnięcie i w

konsekwencji powstaje duża ilość ferrytu. Przy spawaniu

zbyt dużą energią liniową może nastąpić wydzielenie faz

międzymetalicznych.

Niskostopowe i średniostopowe

gatunki stali ferrytyczno - austenitycznych Cr-Ni-Mo-N

należy spawać energią liniową w zakresie od

0,5 kJ/mm

do 2,5 kJ/mm.

Temperatura międzyściegowa

nie powinna być wyższa niż

250ºC

.

Wysokostopowe gatunki stali ferrytyczno-austenitycznych

Cr-Ni-Mo-N należy spawać energią liniową w zakresie

od

0,2 kJ/mm do 1,5 kJ/mm.

Temperatura międzyściegowa

powinna mieścić się w zakresie

od 100 ºC do 150ºC

.

Przy spawaniu tej grupy stali należy również uwzględnić

wpływ procesu spawania oraz grubości spawanych blach

na szybkość odprowadzenia ciepła ze spoiny.

Odporność korozyjna

tej grupy stali zależy od ich

mikrostruktury

i

składu

chemicznego.

Stale

te

charakteryzują się dobrą odpornością na korozję wżerową

i naprężeniową. Optymalną odporność korozyjna uzyskuje

się dla zawartości ferrytu w spoinie w zakresie 30 FN do

100 FN.

Odkształcenie

podczas spawania stali ferrytyczno -

austenitycznych

Cr-Ni-Mo-N

jest

mniejsze,

niż

austenitycznych stali nierdzewnych. Ze względu na

wysoką granicę plastyczności stali typu duplex ich

prostowanie po spawaniu jest znacznie trudniejsze niż

stali austenitycznych.

W stalach tej grupy

o zawartości azotu > 0,20%

zdecydowanie

bardziej

może

wystąpić

zjawisko

porowatości

,

niż

w

stalach

nierdzewnych

austenitycznych. Skłonność do występowanie porowatości

wzrasta przy spawaniu w pozycji sufitowej (PE). W celu

ograniczenia tego zjawiska zalecane jest układanie

cienkich ściegów oraz unikanie spawania zbyt długim

łukiem.

Ryzyko wystąpienia porowatości zwiększa

się przy stosowaniu nadmiernego strumienia gazu

osłonowego.

Stale ferrytyczno-austenityczne Cr-Ni-Mo-N (stale

duplex)

spawa się metodami:

•elektrodą nietopliwą w osłonie gazu obojętnego - TIG

(141),

•elektrodą otuloną –111,

•elektrodą topliwą w osłonie gazu aktywnego - MAG

(135),

•elektrodą topliwą w osłonie gazu obojętnego - MIG

(131),

•drutem elektrodowym proszkowym w atmosferze gazu

aktywnego 136,

Metody spawania, których

zazwyczaj nie stosuje się

spoiwa lub

charakteryzujące się szybkim stygnięciem

,

np.:

•spawanie plazmowe 15,

•spawanie wiązką elektronów 51,

•spawanie laserowe 52,

•zgrzewanie rezystancyjne 2,

mogą być stosowane tylko z zachowaniem

szczególnych środków ostrożności !!!.

Zalecenia technologiczne przy

spawaniu stali ferrytyczno -

austenitycznych Cr-Ni-Mo-N (stale

duplex)

Cięcie i ukosowanie brzegów

Stosowane jest cięcie i ukosowanie mechaniczne lub

termiczne plazmowe.

Podgrzewanie przed spawaniem

Nie jest wymagane

. Przy spawaniu elementów o

grubościach większych

od 20 mm

zaleca się

podgrzewanie wstępne

do temperatury 150 ºC.

Energia liniowa spawania

Przy spawaniu metodą

135

– należy stosować minimalną

energię liniową spawania

0,5 – 1,5 kJ/mm

.

Temperatura międzyściegowa

Należy utrzymywać temperaturę międzyściegową od

100

do 150 ºC

Obróbka cieplna po spawaniu

Nie jest stosowana

Uwagi dodatkowe

•Usuwanie

warstw

przetopowych

dla

wykonania

podpawania powinno być prowadzone przy zastosowaniu

obróbki mechanicznej.

•Elektrody otulone i topniki powinny być suszone przed

spawaniem zgodnie z zaleceniami producenta, zasadowe

zazwyczaj w temperaturze od 300-350 ºC, pozostałe w

temperaturze 120 ºC przez 2 – 3 godziny.

•Przy spawaniu metodą 135 zaleca się stosowanie

mieszanek gazowych zawierających 1 – 3% azotu (N

2

).

•Należy stosować wyłącznie spoiwa zawierające azot i

podwyższoną zawartość niklu (w stosunku do materiału

podstawowego).

•Nie powinno się spawać bez dodatku spoiwa.

•Zaleca się stosowanie ściegów zakosowych.

Materiały dodatkowe do spawania

stali ferrytyczno - austenitycznych

Cr-Ni-Mo-N (stale duplex)

Do spawania tych stali, w celu zapewnienia odpowiedniej

proporcji struktury austenitu i ferrytu, powinny być

stosowane spoiwa o zwiększonej zawartości niklu i azotu.

Właściwy dobór spoiwa pozwala uniknąć niekorzystnego

wpływu związanego z szybkim stygnięciem po spawaniu

oraz dużym wymieszaniem z materiałem podstawowym w

warstwie

graniowej.

Do

spawania

gatunków

przeznaczonych

do

pracy

w

agresywnych

środowiskach korozyjnych mogą być stosowane

stopiwa

o

zwiększonej

zawartości

chromu,

molibdenu i azotu.

Elektrody otulone i topniki

do spawania łukiem krytym

powinny być suszone przed spawaniem w temperaturze

300ºC.

Zastosowanie topników rutylowych

powoduje uzyskanie

spoin o niskiej udarności. Topniki zasadowe pozwalają na

uzyskanie spoin o wyższej udarności, ale powodują

trudności z usunięciem żużla.

Przy spawaniu

drutami proszkowymi

należy stosować

zalecenia producenta, zwłaszcza w zakresie stosowanych

gazów osłonowych.

Dziękuję ! ! !

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

- Slide 24

- Slide 25

- Slide 26

- Slide 27

- Slide 28

- Slide 29

- Slide 30

- Slide 31

- Slide 32

- Slide 33

- Slide 34

- Slide 35

- Slide 36

- Slide 37

- Slide 38

- Slide 39

- Slide 40

- Slide 41

- Slide 42

- Slide 43

- Slide 44

- Slide 45

- Slide 46

- Slide 47

- Slide 48

- Slide 49

- Slide 50

- Slide 51

- Slide 52

- Slide 53

- Slide 54

- Slide 55

- Slide 56

- Slide 57

- Slide 58

- Slide 59

- Slide 60

- Slide 61

- Slide 62

- Slide 63

- Slide 64

- Slide 65

- Slide 66

- Slide 67

- Slide 68

- Slide 69

- Slide 70

- Slide 71

- Slide 72

- Slide 73

- Slide 74

- Slide 75

- Slide 76

- Slide 77

- Slide 78

- Slide 79

- Slide 80

- Slide 81

- Slide 82

- Slide 83

- Slide 84

- Slide 85

- Slide 86

- Slide 87

- Slide 88

- Slide 89

- Slide 90

- Slide 91

- Slide 92

- Slide 93

- Slide 94

- Slide 95

- Slide 96

- Slide 97

- Slide 98

- Slide 99

- Slide 100

- Slide 101

- Slide 102

- Slide 103

- Slide 104

- Slide 105

- Slide 106

- Slide 107

- Slide 108

- Slide 109

- Slide 110

- Slide 111

Wyszukiwarka

Podobne podstrony:

ISM Code 97 2003

LEASING 97 2003

SES 97 2003

Pranie brudnych pieniędzy - konspekt 97-2003, Studia, Zarządzanie, Handel i inwestycje zagraniczne

ZAGADNIENIA word 97-2003, Studia licencjackie- UTH Ekonomia

ANTROPOLO SCIAGI 97-2003, APS i inne naukowe, antropologia kulturowa

Nadczynnosc tarczycy 97-2003, szkola

Kopia Wykład 6 folie (word 97-2003), Studia - Gospodarka Przestrzenna UEP, I stopień, III semestr, F

Wykłady od PODZIAŁU nieruchomości (97 2003)

ćw52 97-2003, Towaroznawstwo SGGW, Rok I, Semestr I, fizyka, Fizyka, Fizyka, Sprawozdania

mimośrody 97-2003(1), Geodezja

wielka brytaniaword 97-2003

Wyklad II - higiena 97-2003

Przekaz planetarny Hatorów Word 97-2003

więcej podobnych podstron