METODY STATYCZNE

Metody pomiaru twardości.

Opracował:

XXXXXXXX

studia inżynierskie zaoczne

wydział mechaniczny

semestr V

Gdańsk 2001 r.

Celem ćwiczenia jest zapoznanie się z metodami pomiarów twardości, typami twardościomierzy i ich obsługą oraz opanowanie techniki pomiarowej.

Teoria.

Twardość, własność ciał stałych polegająca na stawianiu oporu odkształceniom plastycznym przy lokalnym oddziaływaniu nacisku na ich powierzchni, wywieranego przez inne, twardsze ciało. Twardość jest cechą umowną, umożliwiającą porównywanie odporności na uszkodzenia powierzchni różnych materiałów. Powszechnie stosuje się kilka metod badania twardości.

Dzięki doświadczalnie stwierdzonym zależnościom pomiędzy twardością a innymi własnościami materiałów oraz na podstawie ustaleń, że próby twardości jedynie w minimalnym stopniu uszkadzają badany materiał, mogą one często zastępować próby znacznie trudniejsze do przeprowadzenia.

Pomiar twardości metodą Rockwella. (PN - 91/H – 04360) Próba ta polega na dwustopniowym wciskaniu w badany materiał

stożka diamentowego lub kulki stalowej o określonych kształtach i warunkach pomiaru. Podstawą określenia twardości Rockwella stanowi pomiar trwałego przyrostu głębokości odcisku, który jest wyrażony w jednostkach twardości HR. Twardość odczytuje się bezpośrednio na wyskalowanym czujniku. Zaletą tej metody jest dwustopniowe obciążenie podczas pomiaru, które daje nam zmniejszenie błędu spowodowanego niejednorodnością powierzchni.

Wykonanie pomiaru:

- Sprawdzić czy dźwignia obciążenia głównego jest zablokowana.

- Zetknięcia z wgłębnikiem.

- Obracając pokrętłem, docisnąć wgłębnik tak by mała wskazówka wskazywała czerwony punkt na tarczy czujnika.

- Przez pokręcenie tarczy czujnika ustawić "0" na odpowiedniej skali.

- Włączyć obciążenie główne dźwignią.

- Odczekać aż wartość czujnika ustali się.

-

Przesunąć dźwignię w położenie początkowe i odczytać twardość na skali.

Twardość w metodzie Rockwella oznacza się za pomocą następujących symboli: HRC i HRA — przy pomiarze stożkiem,

HRB i HRF — przy pomiarze kulką.

Pomiar twardości metodą Rockwella za pomocą stożka stosuje się do twardych metali i stopów, a zwłaszcza stali ulepszonych cieplnie. Sprawdza się w ten sposób trwałość wielu części samochodowych, jak np. sworzni tłokowych, sworzni zwrotnic, sworzni kulistych itp.

Twardość metodą Rockwella wyraża się wzorami

h

h

dla stożka

ś

ś

HRC = 100

r

−

dla kuli HRC = 130

r

−

,

0 002

,

0 002

Zalety:

1. Możliwość pomiaru materiałów miękkich i twardych.

2. Duża szybkość pomiaru, dzięki, czemu metoda ta nadaje się do pomiarów masowych.

2

1. Wiele źródeł powstawania błędów.

2. Błędy powstające przez pomiar głębokości odcisku.

3. Duża ilość skał umownych, stąd konieczność porównywania ich przy pomocy tablic.

4. Nierównomierność skal.

Pomiar twardości metodą Brinella. (PN - 91/H – 04350)

Polega on na wciskaniu wgłębnika pod obciążeniem F, w postaci hartowanej kulki stalowej o średnicy D, w powierzchnię badanego materiału, w czasie T. Średnica odcisku kuli D, jako średnia z kilku pomiarów w kierunkach wzajemnie prostopadłych, służy do obliczenia pola powierzchni czaszy. Twardość wg Brinella jest to stosunek siły obciążającej do pola powierzchni czaszy odcisku.

Twardość metodą Brinella jest obliczana ze wzoru:

2 P

MN

HB =

2

Π D( D −

2

D −

2

d ) m

Wykonanie pomiaru:

- Położyć badaną próbkę na stoliku.

- Przez pokręcenie koła podnieść stolik, tak by lekko docisnąć badaną próbkę do kulki.

- Zamknąć zaworek spustowy.

- Pompować olej dźwignią do przestrzeni roboczej aż do uzyskania wymaganej siły.

- Odczekać wymagany czas.

- Odkręcić zawór spustowy, opuścić stolik zdjąć próbkę.

- Wykonać pomiar średnicy wgniecenia przy pomocy lupy z podziałką.

- Obliczyć ze wzoru lub odczytać twardość z tablic.

Zalety:

1. Możliwość pomiaru twardości stopów niejednorodnych.

2. Jedna skala twardości.

Wady:

1. Kłopotliwość pomiaru średnicy odcisku i konieczność odczytywania wyników z tablic, co wpływa na długi czas pomiaru.

2. Nie nadaje się do pomiarów twardości warstw utwardzonych i bardzo małych przedmiotów.

3. Pomiary nie są zawsze porównywalne.

4. Odniesienie twardości do powierzchni, czaszy kulistej, co utrudnia wprowadzenie poprawek.

5. Nie nadaje się do pomiarów twardości materiałów twardych.

Pomiar twardości metodą Vickersa. (PN - 91/H – 04355)

Pomiar twardości tą metodą polega na wciskaniu wgłębnika w kształcie ostrosłupa prawidłowego o kącie wierzchołkowym 136o. Twardość w metodzie Vickersa określamy analogicznie jak w metodzie Brinella, obliczając stosunek siły wciskającej wgłębnik w badany materiał do pola powierzchni bocznej odcisku.

3

Twardość metodą Vickersa wyrażamy wzorem:

HV =

P

MN

8

,

1 544

2

a

2

m

Wykonanie pomiaru:

- Położyć próbkę na stoliku włączyć oświetlenie, tak ustawić stolik, aby uzyskać wyraźny obraz próbki.

- Przesunąć dźwignię zwalniacza. Wgłębnik ustawić na linii działania siły obciążającej i włączyć obciążenie, zostaje wykonany odcisk.

- Po dojściu dźwigni wyłącznika do położenia końcowego przestawić ją z powrotem w położenie początkowe.

- Ustawić obiektyw nad odciskiem, ustawić ostrość.

- Zmierzyć przekątne miarką przymocowana do matówki.

- Odczytać wartość twardości z tablic, lub obliczyć ze wzorów.

Zalety:

1. Jednoznaczność oznaczeń (w przybliżeniu) z metodą Brinella do twardości 300

dN\mm2.

2. Stosuje się jedną skalę porównywalną w całym mierzonym zakresie makrotwardości bez względu na wielkość obciążenia.

3. Nadaje się do pomiarów twardości bardzo małych przedmiotów, jak również

cienkich warstw utwardzonych.

4. Nadaje się do pomiarów zarówno metali miękkich jak i twardych.

5. Nadaje się do zastosowania w zakresie makro- i mikrotwardości.

6. Duża dokładność pomiarów.

Wady:

1. Konieczność starannego oczyszczenia badanej powierzchni.

2. Nie nadaje się do pomiarów twardości materiałów o strukturze gruboziarnistej i niejednorodnej.

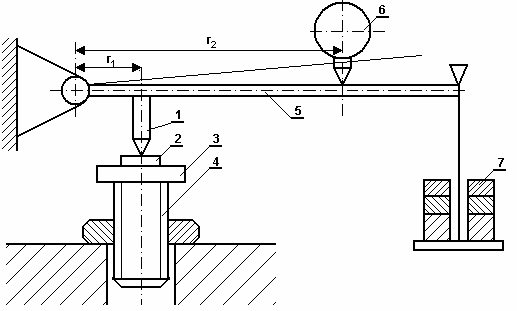

SCHEMAT APARATU DŹWIGNIOWEGO DO POMIARU TWARDOŚCI

METODĄ BRINELLA, ROCKWELLA I VICKERSA.

1. Wgłębnik.

2. Próbka.

3. Stół.

4. Śruba.

5. Dźwignia.

6. Czujnik.

7. Ciężarki.

r 1

1

=

r 2

5

x

0

,

0 1

=

r

r

1

2

x = 0

,

0 2 mm

0

=1 HRC

4

METODA

BRINELLA

VICKERSA

R1

Dzn

F

t

d 1

d 2

d

t

ś r

F

aś r

HRC

Lp Materiał [

n

HB

HV

mm]

[ kG] [ s] [ mm] [ mm] [ mm]

[ kG] [ s] [ mm]

10

30

0,55 183,9

1. STAL

5

30

15

50

15

0,9 114,5 X

2.5

187,5

1,2

1,2

1,2 155,6

10

30

0,8 86,9

2. śELIWO

5

30

15

50

15

1,0 92,7

X

2.5

187,5

1,3

1,2

1,25 142,6

10

3. MOSIĄDZ

5

30

15

50

30 1,25 59,3

X

2.5

187,5

1,25

1,2 1,225 148,9

10

30

0,8 86,9

4. MIEDŹ

5

10

30

50

30

1,2 64,4

X

2.5

62,5

1,2

1,15 1.75 54,26

10

30

1,3 32,9

5. ALUMINIUM

5

5

60

50

60

1,5 41,2

X

2.5

31,25

1,2

1,2

1,2 25,94

10

STAL

6.

5

59

Hartowana

2.5

1 – ROCKWELLA

Przykładowe obliczenia

1. HB dla stali:

2 ⋅187 5

,

kG

HB =

=15 ,

5 6

2

2

2

mm

Π ⋅ 5

,

2 ⋅ 5

,

2

−

5

,

2

− ,

1 2

3. HV dla stali

=

kG

HV

,

1

⋅ 30

8544

= 97 3

,

2

5

,

0 5

2

mm

5

Wyszukiwarka

Podobne podstrony:

Materiały Budowlane (rok II), Materiały Budowlane - Materiały bitumiczne, Politechnika Gdańska

Lab 6 twardość, Politechnika Gdańska Budownictwo, Semestr 3, Chemia, Sprawozdania

Lab 7 twardość, Politechnika Gdańska Budownictwo, Semestr 3, Chemia, Sprawozdania

wytrzymałość materiałów sprawozdanie 3, Politechnika Transport, 1 ROK, Semestr 2, Wytrzymałość mater

TWARDOSC, Politechnika Gdańska Budownictwo, Semestr 3, Chemia, Sprawozdania

Materiały Budowlane (rok II), Materiały Budowlane, Politechnika Gdańska

POMIAR TWARDOŚCI SPOSOBEM BRINELLA, POLITECHNIKA POZNAŃSKA, LOGISTYKA, semestr I, mechanika i wytrzy

Wytrzymalosc materialow (rok II), Kratownica płaska, Politechnika Gdańska

badania twardosci metoda vickersa, POLITECHNIKA POZNAŃSKA, LOGISTYKA, semestr I, mechanika i wytrzym

sprawozdanie sposoby twardosci metodami brinnela, POLITECHNIKA POZNAŃSKA, LOGISTYKA, semestr I, mech

Badanie twardości metali, Politechnika, wytrzymałość materiałów

Wytrzymalosc materialow (rok II), Linia ugięcia, metoda Mohra, Politechnika Gdańska

POMIAR TWARDOŚCI SPOSOBEM BRINELLA, POLITECHNIKA POZNAŃSKA, LOGISTYKA, semestr I, mechanika i wytrzy

test z wydymałki, Przodki IL PW Inżynieria Lądowa budownictwo Politechnika Warszawska, Semestr 4, Wy

cw-9 p, NAUKA, Politechnika Bialostocka - budownictwo, Semestr III od Karola, Wytrzymałośc Materiałó

wydyma3, ZiIP, inne kierunki, politechnika, sprzataj, wytrzymalosc materiałów

21-30Norbi, ZiIP Politechnika Poznańska, Wytrzymałość materiałów i konstrukcji - OSTWALD

spr3asia, Przodki IL PW Inżynieria Lądowa budownictwo Politechnika Warszawska, Semestr 4, Wytrzymało

więcej podobnych podstron