Wydział Mechaniczny Technologiczny

Kierunek: Zarządzanie i Inżynieria Produkcji

Grupa: II, Semestr: II

Projekt z Ekologii i Zarządzania Środowiskiem

Temat:

„Proces produkcji śrub i nakrętek”

Prowadzący:

Wykonali:

dr inż. Wirginia Pilarczyk

Patryk Haber

mgr inż. Piotr Sakiewicz

Patryk Schmatolla

Strona 2

Spis treści

Strona 3

Wstęp

Występowanie czynników szkodliwych i uciążliwych w miejscu pracy ma istotny wpływ na kształtowanie

poziomu bezpieczeostwa pracy i tym samym wiąże się z możliwością poniesienia straty. Czynniki szkodliwe i

uciążliwe są przyczyną powstawania zagrożeo w środowisku pracy. Zagrożenie jest wynikiem istnienia czynników

zagrażających oraz zagrażających sytuacji, które mogą doprowadzid do powstania straty. Towarzyszące każdej

działalności ryzyko należy oceniad i ograniczad jego poziom do poziomu akceptowalnego. Aby zapewnid

bezpieczeostwo pracy i ochronę zdrowia ludzi biorących udział w procesie pracy należy eliminowad źródło zagrożeo,

czyli czynniki szkodliwe i uciążliwe. Zagrożenia dla środowiska powinny byd niwelowane do minimum dlatego

szczególnie ten aspekt zostanie poruszony w tejże pracy.

Firma produkuje wyroby w branży metalowej. Główny surowiec to stal,

które kupuje się w postaci grubego stalowego drutu lub pręta

Strona 4

Śruba

Jest elementem połączenia gwintowego. W budowie maszyn łączniki te znajdują różnorakie zastosowanie,

dlatego też występują w wielu odmianach zawartych w normie PN-91/M-82055. Śruby różnią się między sobą

wielkością, kształtem łba, trzpienia oraz zakooczenia.

Śruba w ujęciu mechanicznym jest jedną z sześciu tzw. maszyn prostych (obok dźwigni, kołowrotu, krążka

linowego (bloczka), klinu i równi pochyłej). Jako złącze uważana jest za nawiniętą na walec równię pochyłą, którą

matematycznie charakteryzujemy dwoma podstawowymi parametrami – średnicą (d) i skokiem gwintu (h). Zależnośd

matematyczną pomiędzy tymi wskaźnikami przedstawia równośd:

Śruba jest spiralną płaszczyzną nachyloną, zdolną do konwersji siły obrotowej (momentu obrotowego) w siłę

liniową i vice versa. Liczba splotów gwintowych określa potencjał mechaniczny śruby – im jest większa, tym lepsze

właściwości spajające posiada śruba. Do porównywania jakości śruby służy też współczynnik, jaki uzyskamy dzieląc

średnicę trzpienia przez odległośd pomiędzy sąsiednimi rowkami gwintowymi.

Śruba jest wałem zaopatrzonym w spiralne rowki lub gwinty, utworzone na jego powierzchni i przechodzące

z jednego kooca wału na drugi. Używa się jej głównie jako gwintowanego łącznika, którego zadaniem jest spajanie

dwóch elementów bądź jako maszyny prostej, przekształcającej siłę obrotową w liniową.

Oto najprzeróżniejsze przykłady urządzeo znanych nam z życia codziennego, a będących niczym innym, jak

właśnie śrubami do zastosowao specjalnych:

śruby pociągowe oraz śruby z nakrętkami kulkowymi są specjalnymi śrubami do zmiany siły obrotowej w

liniową;

automatyczne drzwi garażowe, w których silnik wprawia w szybki ruch długi gęsto gwintowany wał, dzięki

któremu podnoszą się powoli masywne drzwi;

śruby Archimedesa oraz przekładnie ślimakowe;

inne przykłady urządzeo mechanicznych, takie jak np. wiatrak (wentylator), nakrętka od słoika, korkociąg,

wiertło, śrubka z nakrętką czy schody spiralne.

Śruby nierdzewne

Śrub używa się – czy tego chcemy, czy nie – na każdym kroku i w każdej branży. Mimo iż zazwyczaj są

niedużych rozmiarów, spoczywający na nich obowiązek jest ogromny, dlatego też muszą byd wykonane z jak

najlepszego materiału. Zazwyczaj śruby wykonuje się ze stali węglowej, chod spotyka się także śruby stalowe

ocynkowane i inne.

Ze względu na warunki, w jakich śruba będzie się znajdowad, stop używany do jej wytworzenia powinien byd

jak najlepiej dostosowany do wymagao otoczenia, ażeby śruba mogła bardzo dobrze spełniad swoje zadanie. Na

przykład śruby stykające się ze środowiskiem kwasowym muszą byd kwasoodporne, gdyż inaczej zardzewieją i mogą

ulec zniszczeniu. Częstszym jednak problemem jest bardzo dla stali szkodliwe stali działanie wilgoci. Przy dużej

wilgotności środowiska, które śrubę otacza, albo w wypadku bezpośredniego zetknięcia się śruby z wodą – stal

rdzewieje. Stąd też tak ważne (a w niektórych przypadkach, np. w żegludze, wręcz nieuniknione) jest stosowanie śrub

nierdzewnych. Wiele elementów poszycia statku ma kontakt z wodą przez cały czas, natomiast pozostałe obszary, do

których woda bezpośrednio nie sięga, narażone są na stan stałej wilgoci. Używanie śrub nierdzewnych ważne jest

również w energetyce, gdyż przy urządzeniach cieplno-mechanicznych często utrzymuje się duża wilgotnośd.

Oczywiście, trzeba wziąd też pod uwagę wszelkie możliwe nieszczelności, czyli kontakt wody (oraz innych cieczy) z

poszczególnymi połączeniami śrubowymi.

Przytoczone powyżej przykłady to ledwie drobna częśd przypadków, w których stosowanie śrub

nierdzewnych jest ważne lub wręcz nieodzowne. Poza okolicznościami oczywistymi są również takie, w których

wybór tych śrub nie jest konieczny, chod często zalecany.

Strona 5

Śruby specjalne

Obok śrub typowych wyróżniamy także śruby specjalne, charakteryzujące się budową, kształtem, wymiarami

oraz inne cechy dobranymi odpowiednio do konkretnego zastosowania. Śruby takie w innej sytuacji od tej, do której

są przeznaczone, stają się zazwyczaj bezużyteczne.

Dobrym przykładem śrub specjalnych są np. modne ostatnio śruby zabezpieczające, które stosuje się do

mocowania kół samochodowych. Wybierane są najczęściej przez właścicieli drogich samochodów dobrych Marek

oraz posiadaczy błyszczących felg aluminiowych. Koła samochodu, zwłaszcza w przypadku aut znanych Marek i

drogich modeli, są wyśmienitym łupem dla złodziei, stąd też zabezpieczenie ich jest bardzo ważne.

Śruby zabezpieczające wykonuje się z twardej stali, ich sekret zaś tkwi w specjalnym kształcie łba, który da się

odkręcid tylko za pomocą specjalnie dedykowanego klucza-nasadki. Pośród nietypowych śrub znajdziemy też śrubę z

podkładką uszczelniającą albo śrubę ze specjalnie zaprojektowanym układem gwintu. Są sytuacje, w których

posiadanie śrub z niepowtarzalnym i nigdzie nie spotykanym gwintem jest niezwykle ważne. Jest tak chociażby w

przypadku śrub, które są stosowane jako „zamek” (oprócz albo zamiast kłódki) do zamykania garażu. Odkręcenie

takiej śruby jest możliwe tylko przy pomocy jednego jedynego i właściwego dla niej klucza.

Do śrub nietypowych zalicza się również śruby z tzw. „lewym gwintem”, które są wkręcane i wykręcane w

odwrotnym kierunku. Stosuje się je np. w butlach z gazem, w rowerze przy lewym pedale (aby zabezpieczyd go przed

odkręceniem się od korby), czy też w sprzęgu śrubowym. Do śrub niestandardowych należy też zaliczyd wszelkie

śruby indywidualnie wykonywane na zamówienie, wedle ustalonych przez zleceniodawcę kryteriów czy wymiarów.

Śruby stosowane w budownictwie

W budownictwie, ze względu na kształt, przeznaczenie oraz dokładnośd wykonania, wyróżniamy:

śruby zgrubne (zwykłe, surowe), oznaczane symbolem C, posiadające łeb sześciokątny albo kwadratowy, a

trzpieo cylindryczny gładki, gwintowany na całości lub na części;

śruby średnio dokładne i dokładne, oznaczane – odpowiednio – symbolami B lub A, o kształcie takim samym

jak śruby zgrubne, ale o większej dokładności wykonania, uzyskiwanej przez dodatkową obróbkę trzpienia

przy pomocy toczenia;

śruby pasowane, o zupełnie innym kształcie trzpienia, mającym średnicę mniejszą na odcinku gwintowanym

niż na odcinku gładkim, mocowane w otworach z niewielkim luzem (0.1-0.2 mm) przez pobijanie młotkiem

(obecnie rzadko już stosowane w budownictwie);

śruby do połączeo sprężonych, w kształcie tradycyjnym, zwykle wykonywane w klasie średniodokładnej, ze

stali o dużej wytrzymałości, stosowane zwykle w połączeniach doczołowych sprężonych oraz ciernych.

W budownictwie używane są także różne rodzajów śrub o specjalnym przeznaczeniu. Zaliczamy do nich na przykład:

śruby fundamentowe

śruby hakowe i młotkowe

śruby rzymskie

śruby rozporowe (kołki)

śruby dwustronne (pręty okrągłe nagwintowane)

Śruby stosowane w budownictwie dzieli się też na klasy właściwości mechanicznych stali stanowiącej materiał, z

którego śruba jest wykonana. W zależności od wymaganej granicy plastyczności oraz wymaganej wytrzymałości na

rozciąganie w stalowych konstrukcjach budowlanych stosowanych jest 10 klas śrub. Klasy oznaczane są symbolem,

który składa się z dwóch liczb rozdzielonych kropką. Liczba pierwsza stanowi setną częśd minimalnej wymaganej

wytrzymałości doraźnej na rozciąganie stali gotowych śrub (mierzonej w MPa), druga zaś jest dziesiątą częścią

stosunku minimalnej granicy plastyczności do minimalnej wytrzymałości doraźnej na rozciąganie śrub.

Strona 6

Nakrętka

Wszystkie nakrętki, podobnie jak i śruby, posiadają gwint, który zapewnia połączenie się nakrętki ze śrubką

poprzez wkręcenie jednego elementu na drugi. Najczęściej spotyka się nakrętki sześciokątne, jednak istnieje bardzo

wiele różnych rodzajów i odmian nakrętek, w zależności od roli, jaką ma nakrętka pełnid, czy też śruby, do jakiej ma

nakrętka pasowad. Pośród najzwyklejszych śrub sześciokątnych wyróżniamy np. wysokie, niskie i przedłużane.

Podziału dokonuje się także z uwagi na to, czy nakrętkę da się wkręcid na śrubę „na wylot”. W tym wypadku nakrętki

można podzielid na zamknięte (tzw. ślepe lub kołpakowe) oraz otwarte. Poza nakrętkami sześciokątnymi, spotykamy

także nakrętki skrzydełkowe, pazurkowe czy kwadratowe. Nakrętki możemy również dzielid ze względu na to, do

czego mają służyd – są np. nakrętki meblowe czy też nakrętki do zgrzewania. Istnieje jeszcze dużo innych typów

nakrętek, co umożliwia ich dopasowanie do celu jej przeznaczenia. Nakrętki poszczególnych typów opisywane są

poprzez normy, wymiary (zakresy) oraz klasy. Do oznaczania tych cech stosuje się całe mnóstwo skrótów i symbolów,

praktycznie nie do rozszyfrowania przez osoby, które nie znają języka technicznego. Oznaczenia te zawierają bardzo

ważne informacje, np. o tworzywie (materiale) czy przeznaczenia nakrętki. Warto zapoznad się z wieloma różnymi

typami nakrętek, gdyż wybór właściwej nakrętki może nam znacznie ułatwid pracę, a z pewnością umożliwi nam

stuprocentowe wykorzystanie potencjału, jaki drzemie w małej, niepozornej nakrętce.

Rodzaje nakrętek

Z uwagi na kształt, nakrętki możemy podzielid na:

nakrętki sześciokątne, nakrętki czworokątne, nakrętki koronowe, nakrętki okrągłe rowkowe, nakrętki okrągłe

otworów, nakrętki radełkowe, nakrętki skrzydełkowe.

Ze względu na kształt i przeznaczenie, wśród nakrętek wyróżniamy na przykład:

nakrętki sześciokątne, nakrętki kołpakowe, nakrętki koronowe, nakrętki kołnierzowe, nakrętki skrzydełkowe,

nakrętki pazurkowe kłowe, nakrętki kwadratowe do zgrzewania, nakrętki długie wysokie, nakrętki niskie,

nakrętki wałeczkowe-meblowe, nakrętki walcowe okrągłe, nakrętki do zgrzewania, nakrętki nierdzewne A2,

nakrętki samokontrolujące nierdzewne A2, nakrętki kwasoodporne A4, nakrętki samokontrolujące

kwasoodporne A4, nakrętki samo zabezpieczające samohamowne, nakrętki teowe, nakrętki koszyczkowe,

nakrętki radełkowane, nakrętki napinające, nakrętki redukcyjne, nakrętki do łożysk KM, nakrętki wieocowe,

nakrętki pozostałe,

Śruba jest jednym z elementów służących do łączenia różnego rodzaju części składowych. Może ona także

pełnid funkcję przenośnika siły i ruchu. W dzisiejszych czasach bardzo dużo rzeczy jest mocowanych za pomocą śrub.

Trudno określid kiedy powstała śruba i kto ją wymyślił. Wiadomo, że ponad 2000 lat temu używano jej do łączenia

przedmiotów, ale tylko przez 500 lat. Grecki naukowiec Archimedes, któremu przypisuje się wiele wynalazków, jako

pierwszy opisał śrubę. Śruba Archimedesa jest maszyną prostą, używaną od starożytnych czasów do nawadniania

kanałów irygacyjnych. Najprawdopodobniej śrubę skonstruował Archytas z Tarentu, który żył w IV wieku p.n.e. Jako

wynalazców śruby bierze się również pod uwagę starożytnych Egipcjan. Początkowo nikt raczej nie używał śruby jako

elementu złącznego. Nawet w średniowieczu stolarze i Cieślarze używali drewnianych kołków lub gwoździ, do

łączenia części mebli czy budynków drewnianych. Popularnośd śrub rozpoczęła się dopiero pod koniec XVIII wieku,

kiedy to wynaleziono tanie metody ich wytwarzania. Pierwszy raz śrubokręty pojawiły się w Londynie około roku

1780 i były stosowane przez stolarzy, którzy odkryli, że łączenie elementów za pomocą śrub jest trwalsze niż przy

użyciu gwoździ. Przed zastosowaniem śrub w XVIII wieku, od XVI wieku stosowano specjalne zakrzywione gwoździe.

Jednym z najważniejszych elementów w śrubach jest ich gwint. To dzięki niemu jest możliwośd złączenia

dwóch przedmiotów, takich jak śruba i nakrętka, a także przymocowanie przedmiotu za pomocą śruby. Złe

dopasowanie zwojów gwintu uniemożliwi połączenie dwóch przedmiotów ze sobą, bądź połączenie ich będzie

nietrwałe. Trudno sobie wyobrazid, że dopiero w XIX wieku pojawiła się tokarka, dzięki której można było zrobid

jednakowe gwinty wielu śrub. Wcześniej niemal każda śruba różniła się gwintem, toteż łączenie elementów było

dośd nietrwałe. Na szczęście w obecnych czasach nie musimy się już martwid, że zakupione przez nas śruby będą

miały różny gwint.

Strona 7

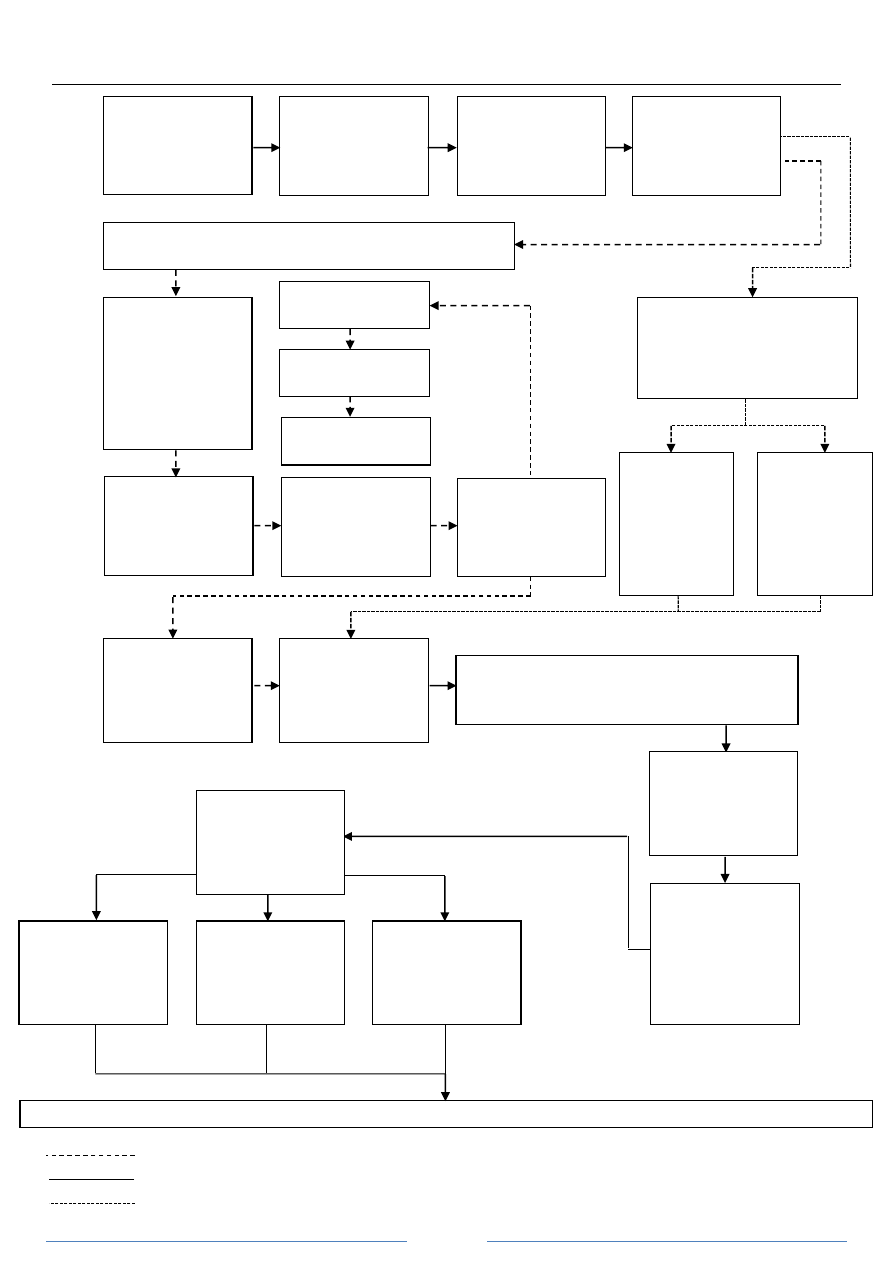

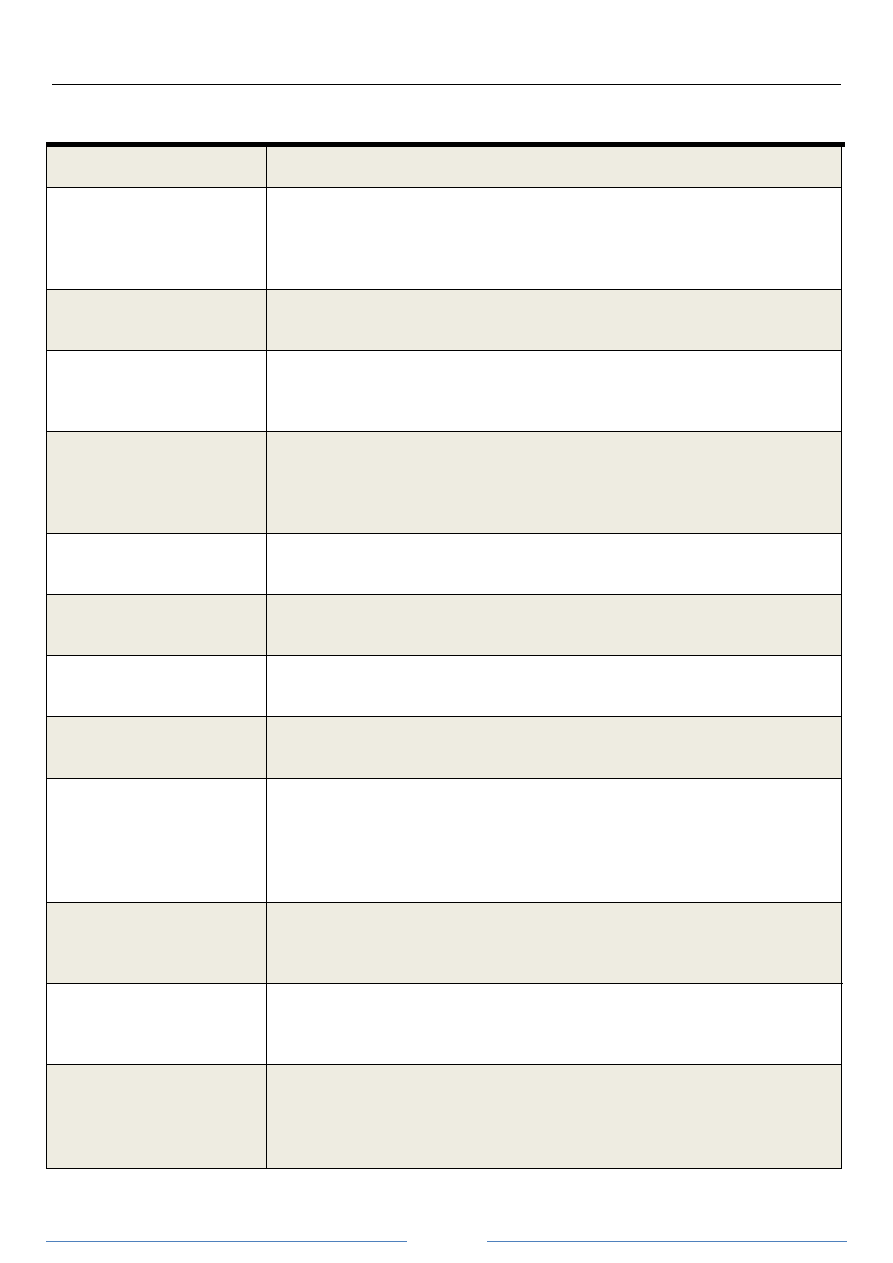

Schemat blokowy

Legenda:

Przygotowanie

stalowego pręta lub

drutu

Trzydziestogodzinne

zmiękczanie

materiału w piecu

Oczyszczanie zwoju

drutowego w kadzi z

kwasem siarkowym

brudu i rdzy

Transport zwoju

drutowego do

fabryki

Formowanie stali

metodą kucia na

zimno w

temperaturze

pokojowej za

pomocą tłoczników

o różnych kształtach

Kształtowanie drutu

na odcinki

nieznacznie większe

od przyszłej śruby

Opłukiwanie wodą i pokrywanie fosforanem cynku działającą

antykorozyjnie i poślizgowo co ułatwia formowanie śrub

Wykonanie przedkuwek metodą

kucia na gorąco po ówczesnym

rozgrzaniu stalowych prętów do

temperatury 1200

°

C w celu

nadania mu kowalności

Przebicie

otworu za

pomocą

tłocznika

Nadanie

sześciokątneg

o kształtu

przedkuwkom

za pomocą

młotów

hydraulicznych

Tworzenie ukośnej

fazy ułatwiającej

nasadzenie nakrętki

Tworzenie gwintu za

pomocą

gwintownika

metodą kucia na

zimno

Nadawanie pożądanej twardości śrubie i nakrętce

poprzez wygrzewanie w piecu rozgrzanym do

temperatury 870

°

C przez godzinę

Stabilizacja

struktury metalu w

gwałtownym pięcio

minutowym

chłodzeniu w oleju

Godzinne

wygrzewanie

materiału w celu

nadania

odpowiednej

wytrzymałości

Kontrola za pomocą

śruby

mikrometrycznej do

pomiaru średnic

Kontrola jakości

wykonanej śruby i

nakrętki

Kontrola za pomocą

suwmiarki do

pomiaru wymiarów

śruby i nakrętki

Sprawdzian

pierścieniowy do

gwintów

Pakowanie do paczek z etykietami na których zawarta jest informacja o klasie i rozmiarze produktu

Nadawanie kształtu

sześciokąta

Ugniatanie kołnierza

w małą główkę

Kształtowanie łba

śruby

Stopniowe

formowanie łba

śruby za pomocą

tłoczników

Tworzenie kołnierza

Proces technologiczny powstawania śruby

Ogólny proces technologiczny

Proces technologiczny powstawania nakrętki

Strona 8

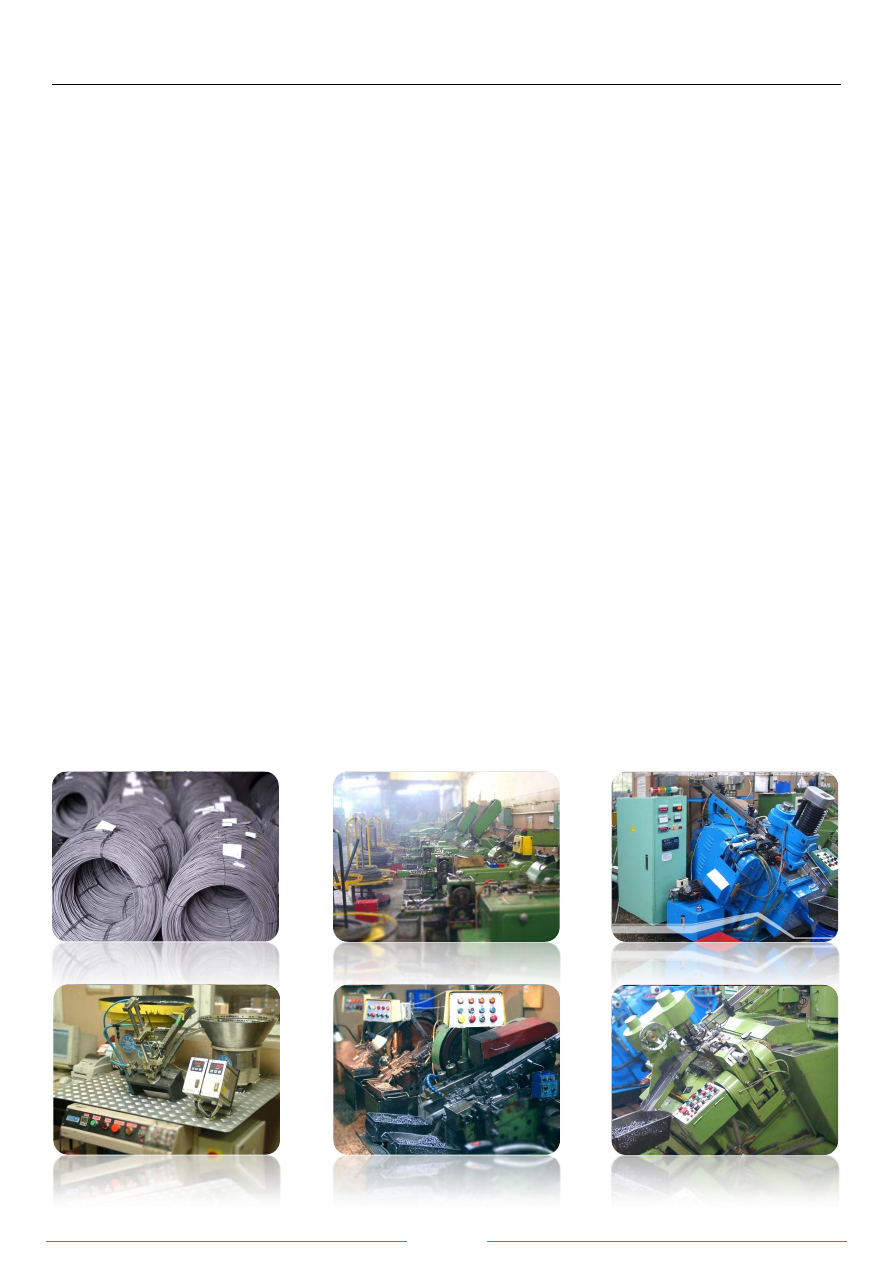

Proces produkcji śrub i nakrętek

Śruby są podstawą każdego urządzenia i utrzymują w całości wszystko od samochodów po miksery. Śruby

robi się z bardzo grubego stalowego drutu lub pręta, dostarczonego wcześniej przez zewnętrzną firmę w postaci

drutowego zwoju na drewnianych bębnach zabezpieczone przez stalowe paski. Po spędzeniu trzydziestu godzin w

piecu, co zmiękcza stal umożliwiając jej dalszą obróbkę, zwój drutu ląduje w kadzi z kwasem siarkowym, który

oczyszcza go z rdzy. Następnie zostaje opłukany wodą i pokryty fosforanem cynku, substancją działająca

antykorozyjnie i poślizgowo, co ułatwia formowanie śrub. Śruby wyrabia się metodą kucia na zimno formując stal w

temperaturze pokojowej za pomocą tłoczników o różnych kształtach. Najpierw maszyna prostuje drut i tnie go na

odcinki nieznacznie dłuższe od przyszłej śruby. Każdy odcinek jest wciskany w kolejne tłoczniki, które stopniowo

formują łeb śruby. Maszyna wykuwa do trzystu łbów na minutę. Tłoczniki tworzą niewielki kołnierz, następnie

ugniata go w okrągłą główkę, a ostatni nadaje jej kształt sześciokąta. Następna maszyna kształtuje drugi koniec

śruby. Frezarka, tworzy tkz. fazę – ukośne ścięcie ułatwiające nasadzenie nakrętki. Każda śruba musi mied gwint – ten

także wykonuje się metodą kucia na zimno. Wygniatają go specjalne głowice, które działają z prędkością trzystu śrub

na minutę. Z każdej serii produkcyjnej pobiera się próbki do kontroli jakości, kontrolerzy posługują się rozmaitymi

przyrządami; śrubami mikrometrycznymi do pomiaru średnic, suwmiarkami oraz sprawdzianem pierścieniowym do

gwintów.

Nakrętki dla odmiany kuje się na gorąco, maszyna wykonuje tkz. przedkuwki, tnąc na krótkie odcinki stalowy

pręt rozgrzany do 1200°C dla nadania mu kowalności. Hydrauliczne młoty nadają przedkuwkom sześciokątny kształt

podczas gdy tłocznik przebija otwór. Następnie gwintownik wycina w otworze gwint, który automatycznie

smarowany jest olejem do zminimalizowania zużycia.

Śruby i nakrętki lądują na sześddziesiąt minut do pieca rozgrzanego do 870°C. Nadaje im to pożądaną

twardośd. Gwałtowne pięciominutowe chłodzenie w oleju stabilizuje wewnętrzna strukturę metalu. Stal jest teraz

twarda, ale krucha. Żeby nadad jej stosowna wytrzymałośd, śruby i nakrętki wygrzewa się w piecu przez kolejną

godzinę. Kontrolerzy jakości dokonują wyrywkowych sprawdzianów jakośd, mierząc siłę potrzebną do rozerwania

śruby. Jeżeli jest większa lub równa dopuszczalnej partia przechodzi kontrole pod warunkiem, ze pękniecie nastąpiło

na nagwintowanym najsłabszym odcinku. Podczas pakowania na etykietach umieszcza się informacje o rozmiarach i

klasie produktu.

Strona 9

Stalowe paski powinny byd składowane w kontenerze z tworzywami pochodzenia metalicznego, a w

późniejszym czasie poddane recyclingowi.

Drewniane bębny powinny byd ponownie wykorzystane do wysyłek.

Urządzenia i maszyny wykorzystane podczas produkcji śrub i nakrętek:

Frezarka

Wielki Piec

Kadź

Tłoczniki

Frezarka

Młoty hydrauliczne

Gwintownik

W produkcji śrub i nakrętek można wyróżnid dwie fazy:

1. Przygotowanie zwoju drutowego do obróbki metoda kucia na zimno bądź na gorąco,

2.

Obróbka stali za pomocą maszyn technologicznych

Podczas procesów produkcyjnych stosowanych jest szereg operacji technicznych i technologicznych. Do

podstawowych można zaliczyd:

Proces formowania stali metodą kucia na zimno w temperaturze pokojowej za pomocą tłoczników o różnych

kształtach

Proces stopniowego formowania łba śruby za pomocą tłoczników

Proces tworzenia ukośnej fazy ułatwiającej nasadzenie nakrętki

Proces wykonywania przedkuwek metodą kucia na gorąco po ówczesnym rozgrzaniu stalowych prętów do

temperatury 1200°C w celu nadania mu kowalności

Proces nadania sześciokątnego kształtu przedkuwkom za pomocą młotów hydraulicznych

Proces przebicia otworu za pomocą tłocznika

Zagrożenia związane z produkcji śrub i nakrętek

W produkcji śrub i nakrętek wyróżnid można następujące procesy i zagrożenia z nimi związane:

1. Oczyszczanie zwoju drutowego w kadzi z kwasem siarkowym z brudu i rdzy.

ZAGROŻENIA:

Ciecz żrąca.

Działa drażniąco na skórę, oczy i drogi oddechowe.

Dawka trująca dla organizmu człowieka wynosi 2 – 3 g, a dawka śmiertelna 4 – 8 g.

Niebezpieczny dla środowiska naturalnego – w bezpośrednim kontakcie zabija wszelkie formy

życia.

Zwęgla substancje organiczne (odciąganie wody).

W razie pożaru może wydzielad toksyczne gazy.

2. Opłukiwanie wodą i pokrywanie fosforanem cynku.

ZAGROŻENIA:

Działa szkodliwie na organizmy wodne; może powodowad długo utrzymujące się niekorzystne

zmiany w środowisku wodnym.

w trakcie pożaru może tworzyd tlenki fosforu i tlenki cynku

3. Nadanie sześciokątnego kształtu przedkuwkom za pomocą młotów hydraulicznych.

ZAGROŻENIA:

olej hydrauliczny w takich młotach jest zagrożeniem dla środowiska i organizmów żywych w

przypadku niewłaściwego stosowania lub rozlania

gazy i opary wydzielające się z tego oleju w przypadku pożaru są zagrożeniem dla środowiska

kontakt gorącego oleju ze skora może prowadzid do oparzeo

Strona 10

4. Wykonanie przedkuwek metodą kucia na gorąco po ówczesnym rozgrzaniu stalowych prętów do

temperatury 1200*C.

ZAGROŻENIA:

powodują powstawanie emisji zanieczyszczeo do powietrza oraz wytwarzanie dużej ilości stałych

produktów ubocznych.

Hałas

Wysoka temperatura

5. Nadawanie pożądanej twardości śrubie i nakrętce poprzez wygrzewanie w piecu rozgrzanym do temperatury

870*C przez godzinę.

ZAGROŻENIA:

powodują powstawanie emisji zanieczyszczeo do powietrza oraz wytwarzanie dużej ilości stałych

produktów ubocznych

Hałas

Wysoka temperatura

6. Przebicie otworu za pomocą tłocznika, formowanie stali, stopniowe formowanie śruby za pomocą tłocznika i

kształtowanie łba śruby.

ZAGROŻENIA:

Hałas

Odpady związane z produkcji śrub i nakrętek

Drewniane bębny

Stalowe paski

Surówka

Wióry stali

Nieobrobiona stal

Zużyty olej

Zużyty kwas siarkowy

Niewielkie ilości niedopalonego węgla

Niepalne substancje mineralne

Pył

Szlam

Energia elektryczna

Strona 11

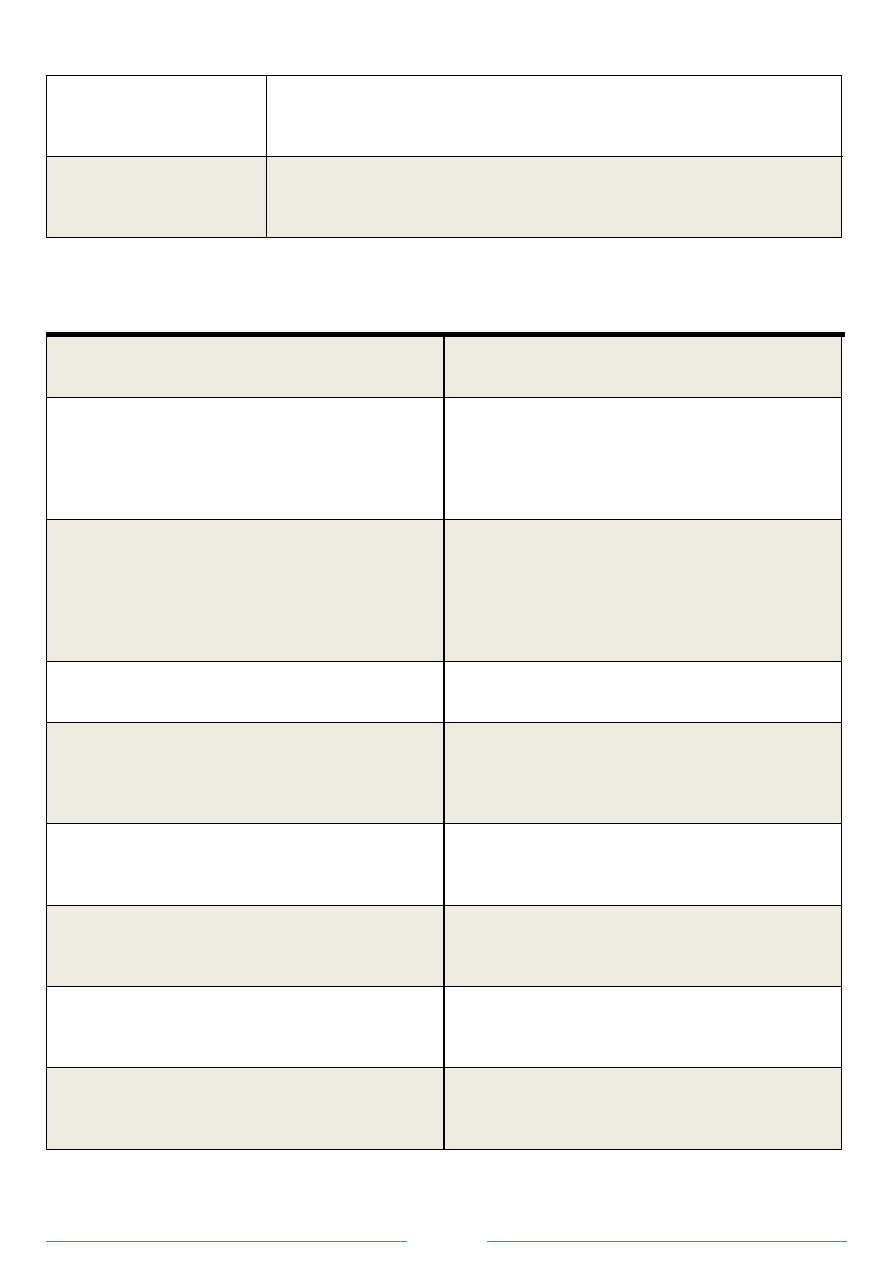

Bilans

Bilans przed modyfikacjami

Proces

Odpad

Zagrożenia

Ilośd odpadu

Transport zwoju drutowego

do fabryki z firmy zewnętrznej

Przygotowanie stalowego

pręta lub drutu

Drewniane bębny, stalowe paski

250 kg drewna (z

jednego zwoju)

1,5

kg

stalowych

pasków(z

jednego

zwoju)

Trzydziestogodzinne

zmiękczanie materiału w

piecu

pył, szlam, surówka , niepalna

substancja mineralna, niewielka

ilośd niedopalonego węgla

Wysoka

temperatura

1 kg pyłu / 1 t surówki

650 kg szlamu / 1t

surówki

Oczyszczanie zwoju

drutowego w kadzi z kwasem

siarkowym brudu i rdzy

Kwas siarkowy z zawartością

pozostałej

po

oczyszczeniu

brudu

i

rdzy,

energia

elektryczna

Możliwośd

poparzenia

substancją

żrącą

1200 l (rocznie)

200 W

Formowanie stali metodą

kucia na zimno w

temperaturze pokojowej za

pomocą tłoczników o różnych

kształtach

Nieobrobiona stal, energia

elektryczna

wibracje, hałas

100 dB

200 W

5000 kg stali (rocznie)

100Hz

Kształtowanie drutu na

odcinki nieznacznie większe

od przyszłej śruby

Wióry stali, energia elektryczna

hałas

25t (rocznie)

200 W

65 dB

Kształtowanie łba śruby

Wióry stali, energia elektryczna

hałas

200 W

25t (rocznie)

95 dB

Stopniowe formowanie łba

śruby za pomocą tłoczników

Wióry stali, energia elektryczna

hałas

200 W

90 dB

25t (rocznie)

Tworzenie ukośnej fazy

ułatwiającej nasadzenie

nakrętki

Wióry stali, energia elektryczna

hałas

200 W

60 dB

25t (rocznie)

Wykonanie przedkuwek

metodą kucia na gorąco po

ówczesnym rozgrzaniu

stalowych prętów do

temperatury 1200

°

C w celu

nadania mu kowalności

Nieobrobiona stal, energia

elektryczna

Hałas,

wibracje,

wysoka

temperatura

200 W

5000 kg stali (rocznie)

55 dB

100Hz

Nadanie sześciokątnego

kształtu przedkuwkom za

pomocą młotów

hydraulicznych

Nieobrobiona stal, energia

elektryczna

hałas, wibracje

200 W

5000 kg stali (rocznie)

105 dB

100Hz

Przebicie otworu za pomocą

tłocznika

Nieobrobiona stal, energia

elektryczna

hałas, wibracje

100 Hz

200 W

80 dB

5000 kg stali (rocznie)

Nadawanie pożądanej

twardości śrubie i nakrętce

poprzez wygrzewanie w piecu

rozgrzanym do temperatury

870

°

C przez godzinę

szlam, surówka , pył, niepalna

substancja mineralna, niewielka

ilośd niedopalonego węgla

Wysoka

temperatura

1 kg pyłu / 1 t surówki

4 kg szlamu / 1t

surówki

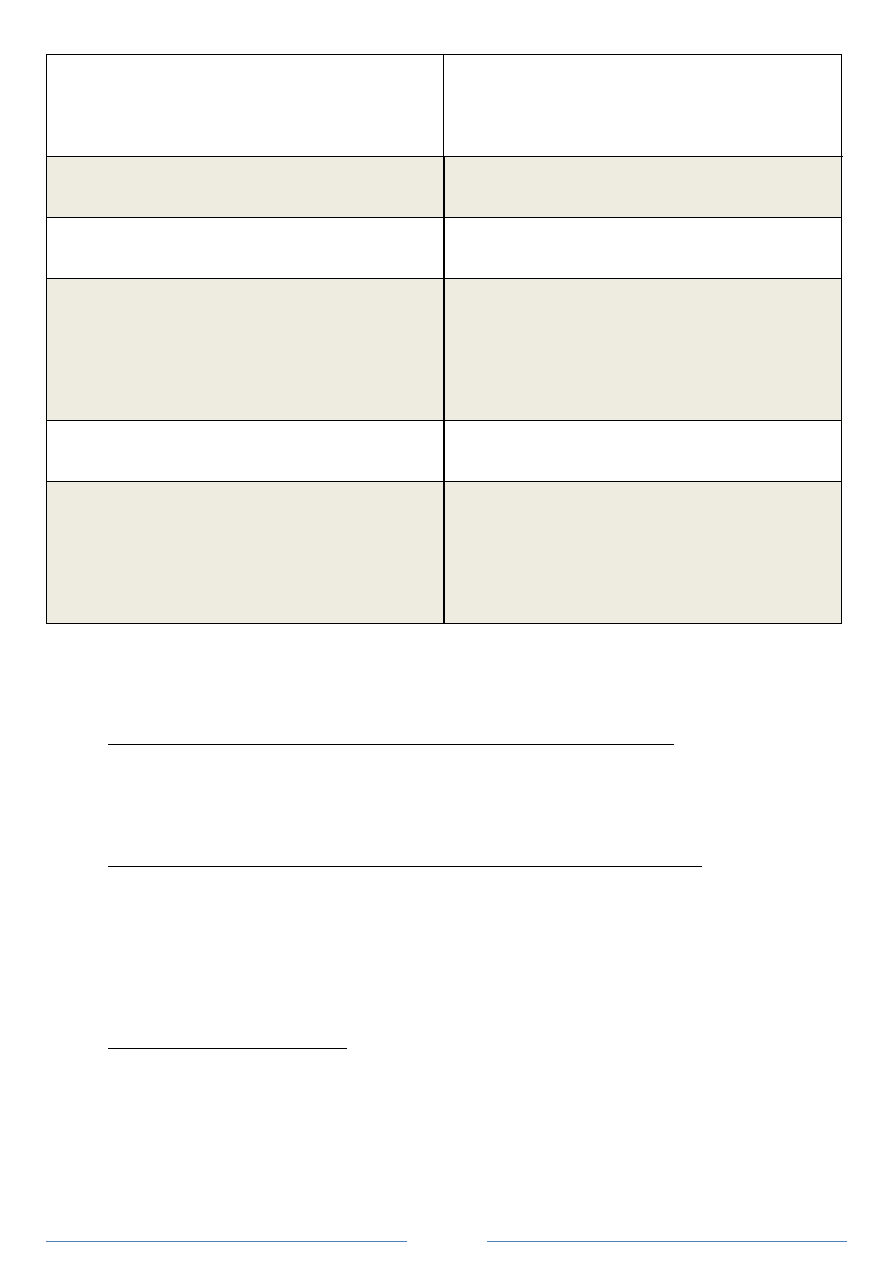

Strona 12

Stabilizacja struktury metalu

w gwałtownym pięcio

minutowym chłodzeniu w

oleju

Olej,

Wysoka

temperatura

1200 l (rocznie)

Godzinne wygrzewanie

materiału w celu nadania

odpowiednej wytrzymałości

szlam, surówka , pył, niepalna

substancja

mineralna,

niewielka ilośd niedopalonego

węgla

Wysoka

temperatura

1 kg pyłu / 1 t surówki

4 kg szlamu / 1t

surówki

Możliwe modyfikacje procesu

Proces

Sposób neutralizacji

Transport zwoju drutowego do fabryki z firmy

zewnętrznej

Przygotowanie stalowego pręta lub drutu

Stalowe paski powinny byd składowane w

kontenerze

z

tworzywami

pochodzenia

metalicznego, a w późniejszym czasie poddane

recyclingowi.

Drewniane bębny powinny byd ponownie

wykorzystane do wysyłek .

Trzydziestogodzinne zmiękczanie materiału w piecu

Szlam po odwodnieniu powinien byd zawracany

do spiekalni (zwykle poprzez hydrocyklon), albo

wykorzystywany do wyrównywania powierzchni

terenu.

Zastosowanie elektrofiltrów i filtrów dla pyłów

Wdrożenie w życie procesu czyszczenia węgla

przed spalaniem

Oczyszczanie zwoju drutowego w kadzi z kwasem

siarkowym brudu i rdzy

Zakup

zautomatyzowanej,

z

zamkniętym

układem roboczym maszyny by jak najbardziej

ograniczyd ludzki wkład roboczy.

Formowanie stali metodą kucia na zimno w

temperaturze pokojowej za pomocą tłoczników o

różnych kształtach

Zakup nowego tłocznika, który nie zużywa tyle

energii.

Składowanie stali w odpowiednich kontenerach.

Zmniejszenie

mocy

tłocznika

w

celu

zredukowania zużycia energii.

Kształtowanie drutu na odcinki nieznacznie większe od

przyszłej śruby

Składowanie wiór w specjalnych pojemnikach.

Przetopienie wiór i ponowne zastosowanie w

produkcji.

Założenie ekranu dźwiękoszczelnego.

Kształtowanie łba śruby

Składowanie wiór w specjalnych pojemnikach .

Przetopienie wiór i ponowne zastosowanie w

produkcji.

Założenie ekranu dźwiękoszczelnego.

Stopniowe formowanie łba śruby za pomocą tłoczników

Składowanie wiór w specjalnych pojemnikach .

Przetopienie wiór i ponowne zastosowanie w

produkcji.

Założenie ekranu dźwiękoszczelnego.

Tworzenie ukośnej fazy ułatwiającej nasadzenie nakrętki

Składowanie wiór w specjalnych pojemnikach .

Przetopienie wiór i ponowne zastosowanie w

produkcji.

Założenie ekranu dźwiękoszczelnego.

Strona 13

Wykonanie przedkuwek metodą kucia na gorąco po

ówczesnym

rozgrzaniu

stalowych

prętów

do

temperatury 1200

°

C w celu nadania mu kowalności

Założenie ekranu dźwiękoszczelnego.

Składowanie stali w odpowiednich kontenerach.

Dodanie do wsadu pieca większej ilości koksu i

topników co zwiększy prędkośd nagrzewania

pieca do pożądanej temperatury.

Nadanie sześciokątnego kształtu przedkuwkom za

pomocą młotów hydraulicznych

Zakup nowoczesnych młotów hydraulicznych,

które zużywają mniej energii elektrycznej.

Założenie ekranu dźwiękoszczelnego.

Przebicie otworu za pomocą tłocznika

Składowanie stali w odpowiednich kontenerach.

Zmniejszenie mocy tłocznika w celu mniejszego

zużycia energii elektrycznej.

Nadawanie pożądanej twardości śrubie i nakrętce

poprzez wygrzewanie w piecu rozgrzanym do

temperatury 870

°

C przez godzinę

Szlam po odwodnieniu powinien byd zawracany

do spiekalni (zwykle poprzez hydrocyklon), albo

wykorzystywany do wyrównywania powierzchni

terenu.

Zastosowanie elektrofiltrów i filtrów dla pyłów

Wdrożenie w życie procesu czyszczenia węgla

przed spalaniem

Stabilizacja struktury metalu w gwałtownym pięcio

minutowym chłodzeniu w oleju

Zachowanie zużytego oleju, poddanie go

oczyszczeniu i ponowne wykorzystanie go w

procesie produkcji.

Godzinne wygrzewanie materiału w celu nadania

odpowiednej wytrzymałości

Szlam po odwodnieniu powinien byd zawracany

do spiekalni (zwykle poprzez hydrocyklon), albo

wykorzystywany do wyrównywania powierzchni

terenu.

Zastosowanie elektrofiltrów i filtrów dla pyłów

Wdrożenie w życie procesu czyszczenia węgla

przed spalaniem

Wybrane trzy modyfikacje

1. Zastosowanie osłon dźwiękoszczelnych i mat pochłaniających hałas i wibracje

Modyfikacja ta przyczyniła się do ograniczenia wydostawania się hałasu i wibracji do środowiska.

2. Zastosowanie recyklingu wiórów stali w celu ponownego wykorzystania materiału

Modyfikacja ta spowodowała brak konieczności ponownego dostarczenia surowca do fabryki,

przeprowadzenia procesów przygotowawczych do produkcji, zatem energia jak i sam surowiec zostały

zachowane.

3. Zastosowanie recyclingu szlamu

Modyfikacja ta spowodowała, że szlam po odwodnieniu zostanie zwrócony do spiekalni (zwykle poprzez

hydrocyklon), albo zostanie wykorzystywany do wyrównywania powierzchni terenu.

Strona 14

Bilans po wprowadzeniu modyfikacji w wybranych etapach procesu

Proces

Odpad

Zagrożenia

Ilośd odpadu

Kształtowanie łba śruby

Wióry stali, energia elektryczna

hałas

200 W

25t (rocznie)

45 dB

Kształtowanie łba śruby

Wióry stali, energia elektryczna

hałas

200 W

0t (rocznie)

95 dB

Trzydziestogodzinne

zmiękczanie materiału w

piecu

pył, szlam, surówka

Wysoka

temperatura

1 kg pyłu / 1 t surówki

0 kg szlamu / 1t

surówki

Akty prawne

USTAWA z dnia 11 maja 2001 r.

o opakowaniach i odpadach opakowaniowych.

(Dz.U.2001.63.638 z dnia 22 czerwca 2001 r.)

Ustawa określa wymagania, jakim muszą odpowiadad opakowania ze względu na zasady ochrony środowiska

oraz sposoby postępowania z opakowaniami i odpadami opakowaniowymi, zapewniające ochronę życia i zdrowia

ludzi oraz ochronę środowiska, zgodnie z zasadą zrównoważonego rozwoju.

Art. 5. 1. Producent i importer opakowao powinni ograniczad ilośd i negatywne oddziaływanie na środowisko

substancji stosowanych do produkcji opakowao oraz wytwarzanych odpadów opakowaniowych w taki sposób, aby:

1. Objętośd i masa opakowao były ograniczone do niezbędnego minimum wymaganego do spełnienia ich

funkcji, biorąc pod uwagę oczekiwania użytkownika,

2. Opakowania były projektowane i wykonane w sposób umożliwiający ich wielokrotny użytek i późniejszy

recykling, a jeśli nie jest to możliwe, to przynajmniej recykling, a jeżeli nie jest on możliwy, to inną formę

odzysku,

3. Opakowania zawierały możliwie najmniejszą ilośd substancji stwarzających zagrożenie dla życia lub zdrowia

ludzi lub dla środowiska.

ROZPORZĄDZENIE MINISTRA ŚRODOWISKA z dnia 27 września 2001 r.

w sprawie katalogu odpadów.

(Dz.U. Nr 112, poz. 1206)

1. Odpady z kształtowania oraz fizycznej i mechanicznej obróbki powierzchni metali i tworzyw sztucznych – 12,

2. Oleje odpadowe i odpady ciekłych paliw (z wyłączeniem olejów jadalnych oraz grup 05, 12 i 19) - 13,

3. Odpady z rozpuszczalników organicznych, chłodziw i propelentów (z wyłączeniem grup 07 i 08) – 14.

ROZPORZĄDZENIE MINISTRA OCHRONY ŚRODOWISKA, ZASOBÓW NATURALNYCH I LEŚNICTWA

z dnia 13 maja 1998 r.

w sprawie dopuszczalnych poziomów hałasu w środowisku

(Dz.U.98.66.436 z dnia 1 czerwca 1998 r.)

§ 1. Rozporządzenie określa dopuszczalne poziomy hałasu w środowisku.

Strona 15

Dla firm produkujących śruby, nakrętki, stalowe nity, podkładki itp., które położone są przede wszystkim w

strefie śródmiejskiej miast powyżej100 tys. mieszkaoców ze zwartą zabudową mieszkaniową i koncentracją obiektów

administracyjnych, handlowych i usługowych poziom hałasu nie może przekraczad w dzieo 55 dB a w nocy 45dB

ROZPORZĄDZENIE MINISTRA ŚRODOWISKA z dnia 9 grudnia 2002 r.

w sprawie zakresu, czasu, sposobu oraz warunków prowadzenia monitoringu składowisk odpadów.

(Dz. U. z dnia 19 grudnia 2002 r.)

§ 1. 1. Przepisy rozporządzenia stosuje się do składowisk odpadów, z zastrzeżeniem ust. 2.2. Przepisów niniejszego

rozporządzenia nie stosuje się do:

1. Składowisk odpadów niebezpiecznych, na których składowane są wyłącznie następujące rodzaje odpadów

niebezpiecznych pochodzących z budowy, remontu i demontażu obiektów budowlanych oraz infrastruktury

drogowej wymienione w katalogu odpadów stanowiącym załącznik do rozporządzenia Ministra Środowiska

z dnia 27 września 2001 r. w sprawie katalogu odpadów (Dz. U. Nr 112, poz. 1206), zwanym dalej

"katalogiem odpadów": 17 06 01* Materiały izolacyjne zawierające azbest oraz 17 06 05* Materiały

konstrukcyjne zawierające azbest,

2. Składowisk odpadów obojętnych.

§ 2. Monitoring składowiska odpadów obejmuje:

1. Fazę przedeksploatacyjną - okres do dnia uzyskania pozwolenia na użytkowanie składowiska odpadów,

2. Fazę eksploatacji - okres od dnia uzyskania pozwolenia na użytkowanie składowiska odpadów do dnia

uzyskania zgody na zamknięcie składowiska odpadów,

3. Fazę poeksploatacyjną - okres 30 lat, licząc od dnia uzyskania decyzji o zamknięciu składowiska odpadów.

§ 3. 1. Monitoring w fazie przedeksploatacyjnej ma na celu ocenę stanu wyjściowego (ustalenie tła) i polega na:

1. określeniu średnich danych meteorologicznych właściwych dla lokalizacji składowiska odpadów,

wynikających z krajowej sieci meteorologicznej,

2. kontroli poprawności wykonania elementów składowiska odpadów służących do prowadzenia monitoringu,

w szczególności poprawności wykonania otworów obserwacyjnych dla wód podziemnych oraz

ustabilizowania reperów geodezyjnych,

3. pomiarze i ocenie zgodności z przewidywanym w projekcie budowy składowiska odpadów poziomem wód

podziemnych w wykonanych otworach obserwacyjnych.

§ 4. Monitoring w fazie eksploatacji polega na:

1. Badaniu wielkości opadu atmosferycznego z pomiarów prowadzonych na terenie składowiska odpadów lub

poza nim, o ile w trakcie oceny stanu wyjściowego wskazano stację meteorologiczną reprezentatywną dla

lokalizacji składowiska odpadów,

2. Badaniu substancji i parametrów wskaźnikowych, ustalonych zgodnie z § 3 ust. 1 pkt 4 i 5, w wodach

powierzchniowych, odciekowych, podziemnych i gazie składowiskowym,

3. Pomiarze poziomu wód podziemnych w otworach obserwacyjnych,

4. Kontroli struktury i składu masy składowiska odpadów pod kątem zgodności z pozwoleniem na budowę

składowiska odpadów oraz instrukcją eksploatacji składowiska odpadów; obowiązek ten nie dotyczy

składowisk przyjmujących wyłącznie odpady jednego rodzaju wymienione w katalogu odpadów w podgrupie

01 01 Odpady z wydobywania kopalin oraz rodzaju odpadów 01 03 81 Odpady z flotacyjnego wzbogacania

rud metali nieżelaznych inne niż wymienione w 01 03 80,

5. Kontroli osiadania powierzchni składowiska odpadów w oparciu o ustalone repery.

§ 5. Monitoring w fazie poeksploatacyjnej polega na:

1. Badaniu wielkości opadu atmosferycznego z pomiarów prowadzonych na terenie składowiska odpadów lub

poza nim, o ile w trakcie oceny stanu wyjściowego lub procedury zamknięcia składowiska odpadów

wskazano stację meteorologiczną reprezentatywną dla lokalizacji składowiska odpadów,

Strona 16

2. Pomiarze poziomu wód podziemnych,

3. Kontroli osiadania powierzchni składowiska odpadów w oparciu o ustalone repery,

4. Badaniu parametrów wskaźnikowych, ustalonych zgodnie z § 3 ust. 1 pkt 4 i 5, w wodach powierzchniowych,

odciekowych, podziemnych i gazie składowiskowym.

Normy związane z produkcją śrub i nakrętek

Śruby

Śruby, do łączenia konstrukcji stalowych powinny odpowiadad wymaganiom norm:

PN-ISO 1891:1999, PN-ISO 8992:1996 oraz PN-82/M-82054.20, a ponadto:

śruby powinny odpowiadad wymaganiom norm: PN-EN ISO 4014:2002, PN-61/M-82331.

PN-91/M-82341, PN-91/M-82342 oraz PN-83/M-82343,

PN-ISO 1891:1999

Śruby, wkręty, nakrętki i akcesoria. Terminologia

PN-ISO 8992:1996

Części złączne. Ogólne wymagania dla śrub, wkrętów, śrub dwustronnych i nakrętek

PN-82/M-82054.20

Śruby, wkręty i nakrętki. Pakowanie, przechowywanie i transport

Nakrętki

Nakrętki powinny odpowiadad wymaganiom normy: PN-83/M-82171,a ponadto:

PN-ISO 1891:1999

Śruby, wkręty, nakrętki i akcesoria. Terminologia

PN-ISO 8992:1996

Części złączne. Ogólne wymagania dla śrub, wkrętów, śrub dwustronnych i nakrętek

PN-82/M-82054.20

Śruby, wkręty i nakrętki. Pakowanie, przechowywanie i transport

Nakrętki sześciokątne powiększone do połączeo sprężonych (PN-83/M-82171)

Wnioski

Negatywne i pozytywne skutki produkcji śrub i nakrętek:

Zużycie chemikaliów i preparatów chemicznych

Emisje zanieczyszczeo do powietrza – technologiczne i energetyczne

Zużycie energii

Wytwarzanie niewielkich ilości odpadów niebezpiecznych w wyniku potrzeb konserwacyjnych i utrzymania

ruchu maszyn i urządzeo oraz funkcjonowania infrastruktury

Emisja hałasu o znaczeniu lokalnym i uciążliwości uzależnionej w dużym stopniu od usytuowania zakładu i

poszczególnych części instalacji

Wytwarzanie odpadów do ponownego zastosowania

Strona 17

Bibliografia

Gaweł – Zakład produkcji śrub:

Portal branży narzędziowej:

Internetowy system aktów prawnych:

Discovery:

Konstrukcje metalowe – Dwiczenia, połączenia śrubowe:

materiały dydaktyczne

Wyszukiwarka

Podobne podstrony:

PROJEKT PRODUKCJI NOWEGO PRODUKTU gotowy

projekt produkt krzeslo biurowe

Projekt produkcji parówek obliczania maszyny, Procesy Produkcyjne

projekt produkt krzeslo biurowe

PRZYKŁADOWE STUDIUM PROJEKTU PRODUKCYJNEGO, FEASIBILITY STUDY- podręcznik UNIDO

02 Film, proces produkcji srub

Przelicznik ciężaru śrub i nakrętek

Formularz projektowanie produktow-2, Zarządzanie operacyjne, Typa

Opracowywanie projektów produktów turystycznych

PROJEKTOWANIE PRODUKTU, wykład 1

Projekt produkcji obuwia, Nauka, Studia, Ćwiczenia, Zarządzanie projektami

PROJEKT PRODUKCJI NOWEGO PRODUKTU gotowy

Urządzenia elektyrczne projekt Produkcja pieców

Urządzenia elektyrczne projekt Produkcja pieców kopia 15

Projekt (patryk HP s conflicted copy 2012 05 29)

więcej podobnych podstron