Weryfikacja elementów maszyny to zespół czynności zmierzających do określenia stanu technicznego

części maszyny lub określenia stanu technicznego całej maszyny i na tej podstawie podjęcia decyzji o

jej dalszym wykorzystaniu.

Weryfikacja- jest to zespół czynności zmierzających do określenia stanu technicznego części. Dzięki

niej możemy podjąć decyzję o zakwalifikowaniu do:

o Dalszego użycia

o Regeneracji

o Nie nadających się do użytku.

Biorąc pod uwagę kryterium dokładności, weryfikację można rozdzielić na dwie grupy:

Weryfikacja wstępna

Jest to zespół czynności prowadzonych przed demontażem w celu ustalenia stopnia zużycia

zewnętrznych części maszyny. Weryfikacja wstępna polega najczęściej na dokładnych oględzinach lub

na przeprowadzeniu odpowiednich prób

Weryfikacja podstawowa (szczegółowa).

Przeprowadzana jest po demontażu i po umyciu części. Oprócz szczegółowych oględzin części

przeprowadza się również dokładnie pomiary i próby.

Weryfikację przeprowadza się wykorzystując przyrządy pomiarowe. Weryfikację przeprowadza się

odnosząc wyniki pomiarów do wartości wymiaru podanego w dokumentacji technologicznej naprawy.

Dokumentacja technologiczna zawiera:

1. Dane o dopuszczalnych wartościach luzu

2. Dane o granicznych wymiarach użytych materiałów

3. Dane o dopuszczalnych kształtach i położeniach

4. Dane o dopuszczalnych uszkodzeniach

EKSPLOATACJA TECHNICZNA

Temat ćwiczenia:

Weryfikacja części maszyn.

Kierunek/Grupa

TRIL GR./III

Nazwisko i imię:

Smyl Sebastian

5. Dane o trwałości warstwy wierzchniej

6. Dane o dopuszczalnych pęknięciach

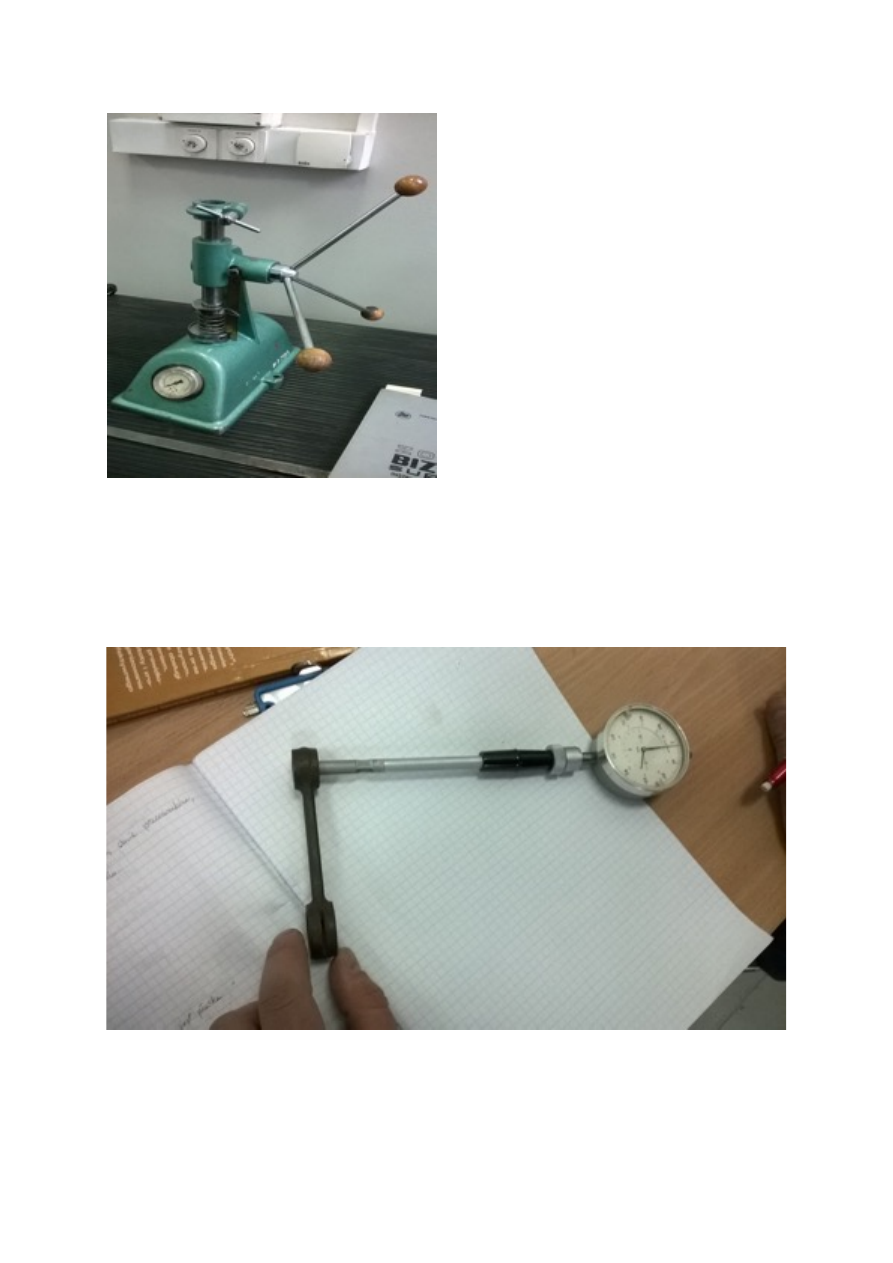

Pierwsza część zadania laboratoryjnego polegała na zmierzeniu średnic czopów wału korbowego

i oceny odkształceń.

Weryfikacja szczegółowa 2 i 4 czopu głównego:

Śrubą mikrometryczną wykonaliśmy pomiary średnic czopów w środkowej i skrajnych częściach.

Poza tym oceniliśmy stan powierzchni czopów .

Z pomiarów wynika, że średnice mierzone w różnych miejscach różnią się między sobą. Różnice

wahają się od 0,01 do 0,05mm. Wskazuje to, że czopy zostały zużyte przez tarcie i przez to

odkształcone.

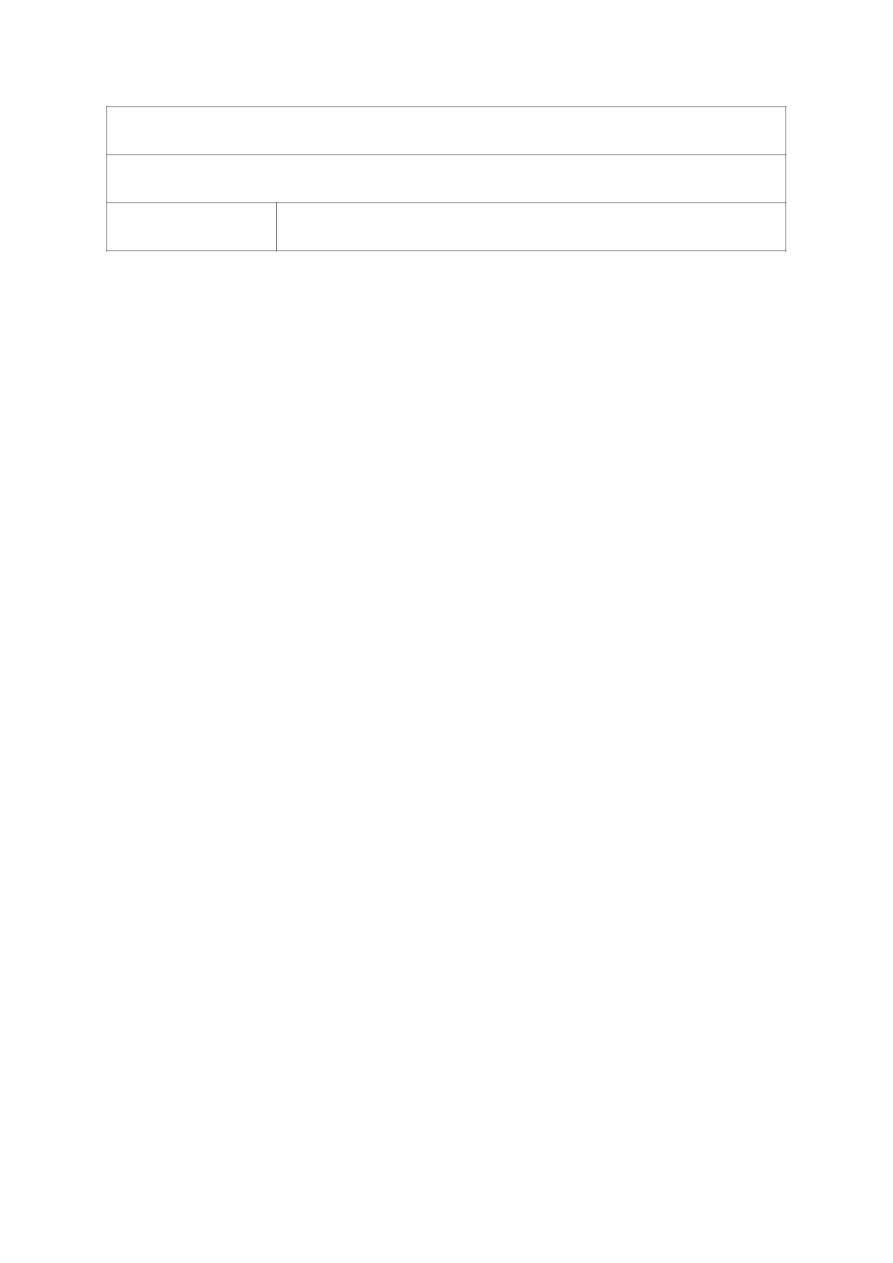

Druga część zadania polegała na zmierzeniu sprężystości sprężyny

Dokonując pomiaru stwierdziłem iż sprężyna jest znacznie zużyta

ugięcie(przy ciśnieniu 0,1 MPa) wynosi 3,2 cm

kąt położenia

wału

średnica

skrajna

prawa

średnica

środkow

a

średnica

skrajna

lewa

0

59,96

59,94

59,95

90

59,91

59,93

59,92

0

59,91

59,93

59,92

90

59,92

59,9

59,9

czop 4

czop 2

Trzecią częścią było zmierzenie zużycia korbowodu

Dokonując pomiaru na korbowodzie sprzęt nie wykrył żadnych następstw uszkodzenia. Średnica

górnego otworu w korbowodzie ma wartość nominalną. Nie twierdzimy jednak że uszkodzenie nie

wystąpiło. Mogło ono być na tyle małe iż nie dało się go wykryć używaną przez nas metodą

pomiarowa, natomiast rytm pracy silnika mógł być zaburzony.

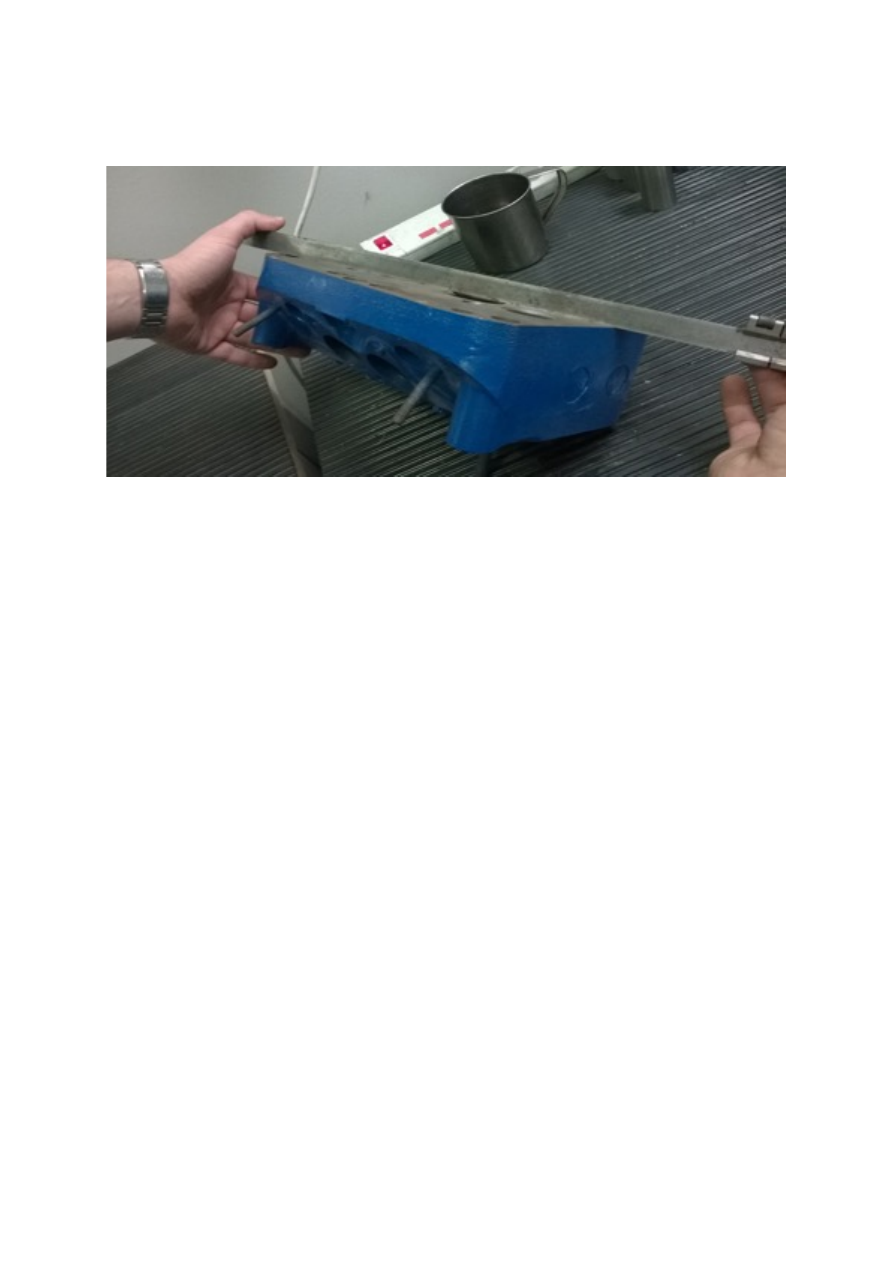

Czwarta część zadania polegała na zmierzeniu scentrowania głowicy.

Podczas pomiarów wykryłem odbieganie powierzchni głowicy od poziomu co za tym idzie nie da się

bez planowania, założyć jej do silnika. Znajdują się także delikatnie wżery w całej płaszczyźnie.

)

Wyszukiwarka

Podobne podstrony:

09 Weryfikowanie czesci maszyn Nieznany (2)

Części maszyn 13 - 15 BHP i ochrona środowiska, czesci maszyn

311[15] O1 03 Wykonywanie rysunków części maszyn

teoria do weryfikacji elementów maszyn

Czesci maszyn

części maszyn

Lk Ruchome części maszyn, Listy-Kontrolne-DOC

czesci maszyn

Części maszyn pytania

ZASADY DOBORU STALI NA CZĘŚCI MASZYN - Lab 8, Studia, Materiałoznastwo, Metaloznastwo i Podstawy Obr

Ocena zużycia ściernego metalowych części maszyn, Transport UTP, semestr 5, PET, Migawa (Vendettacos

GRUPY I RODZAJE ZUŻYWANIA MECHANICZNEGO METALOWYCH CZĘŚCI MASZYN

Feld M Podstawy projektowania procesów technologicznych typowych części maszyn

Procesy technologiczne typowych części maszyn

Pomiar parametrów inercyjnych części maszyn

więcej podobnych podstron