http://www.ave.pl

ZAKMET

tel/fax (075) 721199

0505-104940

INSTRUKCJA OBSŁUGI WYPALARKI STEROWANIE W WERSJI Uxxx Rxx

Podstawowe dane techniczne:

Grubość cięcia

1 do 150 mm

Prędkość cięcia

50 do 4000 mm/min

Prędkość przejazdowa

50 do 7500 mm/min

Ilość suportów

max 2 szt. (zamontowany jeden)

Długość robocza

typowo 3.000 [mm]

Szerokość robocza

typowo 2.000 [mm]

Układ współrzędnych

typowy kartezjański X Y, gdzie belka poprzeczna stanowi oś

Y ze zwrotem dodatnim od pulpitu.

Jedn. Programowania

0,1mm, kod ESSI

Pamięć

4.000 lini kodu ESSI

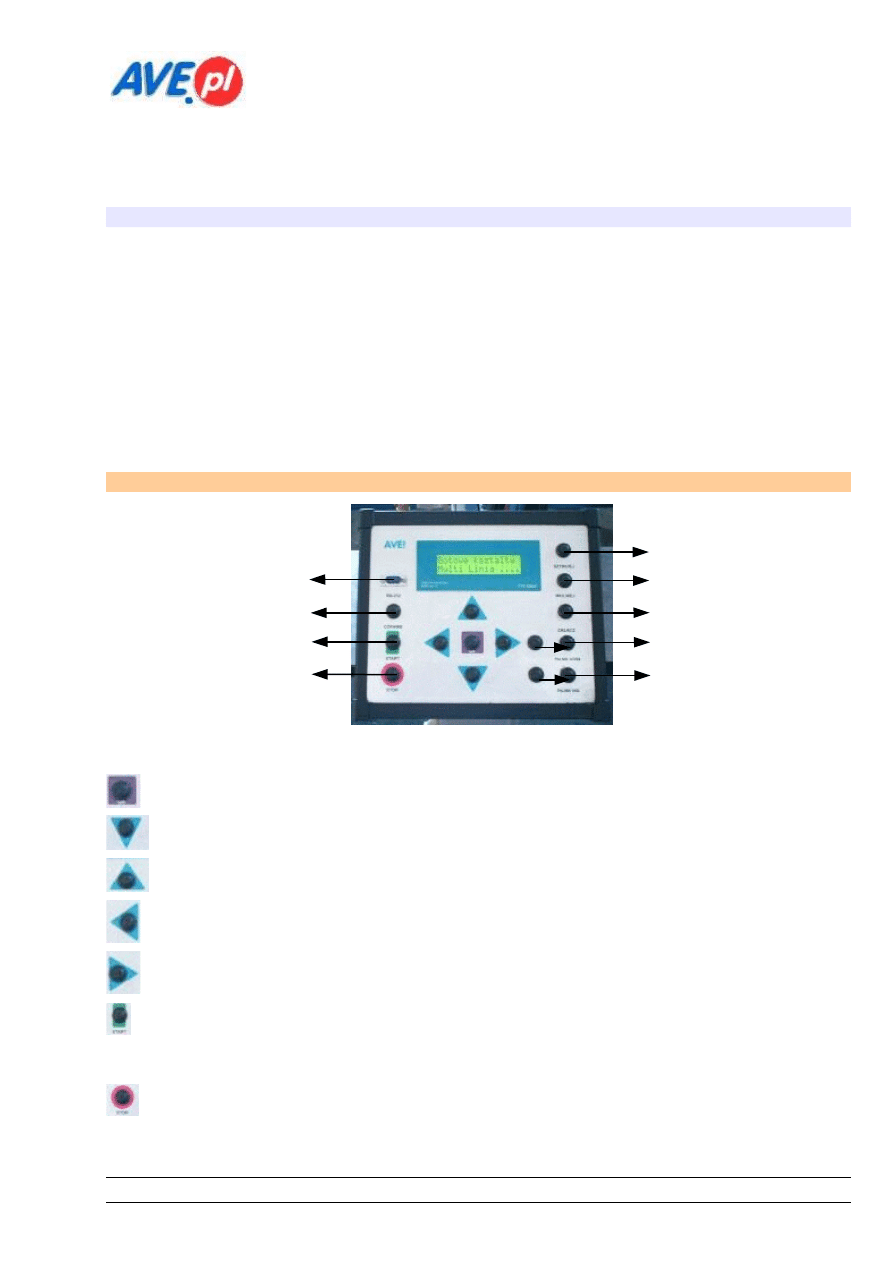

Pulpit

Klawisze oznaczone na niebiesko, stanowią blok obsługujący menu oraz tryb pracy ręcznej.

[OK] - akceptacja pozycji MENU lub wraz z klaw. kier. szybka praca ręczna.

[dół] - kierunek pracy ręcznej Y- oraz skrót włączający menu [OPCJE].

[dół] - kierunek pracy ręcznej Y+ oraz skrót włączający menu [OPCJE] (dal.oznaczany [^])

[lewo] - kierunek pracy ręcznej X- oraz przewijanie pozycji menu.

[lewo] - kierunek pracy ręcznej X+ oraz przewijanie pozycji menu.

[Start]- Klawisz uruchamia pracę automatyczną z dowolnego praktycznie poziomu menu oraz

pozwala na opuszczenie pracy ręcznej i wejście do głównego poziomu menu.

[Stop] - Klawisz zatrzymuje posuw w pracy automat., pozwala na skasowanie wskazań pozycji

w pracy ręcznej lub po wciśnięciu dłuższym niż 1 s skasowanie bazy programu.

strona 1/14

AVE! s.c.

59-800 Lubań, ul. Izerska 1

biuro tel: +48 75 7210178

biuro fax:+48 75 7210177

GSM +48 691 353933

GSM +48 604 903534

GSM +48 692 118923

ave@ave.pl

szybciej (F+)

wolniej (F-)

załączenie plazmy/tlenu

palnik góra (lub przerw.cyklu)

palnik dół (lub przerw.cyklu)

gniazdo RS-232

zmiana kierunku jazdy (cofanie)

lub wyjście z danego poziomu menu

START programu

STOP programu

[Cofanie] Klawisz pozwala na opuszczenie wybranej funkcji oraz na zmianę kierunku ruchu w pracy

automatycznej.

[ZAPŁON] pozwala na realizację komendy '7' kodu ESSI (włączenie przedmuchu lub zapłon plazmy)

w trybie pracy automatycznej lub analogiczne działanie w pracy ręcznej.

URUCHOMIENIE MASZYNY

UWAGA: napis np. [OK] oznacza konieczność

naciśnięcia

klawisza

1. Pierwszym etapem jest załączenie zasilania wyłącznikiem sieciowym.

2. Napis “AVE! 2001 TT2”,”Inicjalizacja” sygnalizuje rozpoczęcie inicjalizacji sterownika CNC.

Wykrycie błędów w pamięci programu sterującego ESSI lub bloku parametrów powoduje

skasowanie zawartości Static RAM i komunikat “Reset RAM”, “naciśnij OK”.

3. Brak programu sterującego ESSI generuje informację “Brak programu”,”naciśnij [OK] “.

Wykrycie takiej sytuacji dezaktywuje tryb pracy automatycznej.

4. Tryb pracy plazma <-> tlen sygnalizowany jest napisem “Zalaczony TLEN [OK]” dla cięcia

tlenem i analogicznie “Zalaczona PLAZMA [OK]”.

5. Pojawienie się żądania podania kodu autoryzacji wymaga kontaktu ze sprzedawcą.

6. UWAGA – sterownik CNC współpracuje z mikrokontrolerem suportu palnika. Problemy z

realizacją cykli stałych i brak reakcji na klawisze [GÓRA][DÓŁ] oznacza awarię / brak połączenia

sterownika palnika z systemem CNC.

7. UWAGA – brak wykonywania kroków, problemy z jazdą etc. mogą oznaczać błędne wpisy

parametrów maszyny z menu [OPCJE], w szczególności F_SPR, F_G00, KROK, BUFOR.

Menu

A V E

U 1 9 1

R 0 5

P R A C A

R E C Z N A - - - -

Widoczny po włączeniu urządzenia napis określa numer aktualnej wersji programu sterującego pracą

wypalarki. Widoczna poniżej linia, zwana dalej statusową określa wybraną pozycję menu.

W głównym menu dostępne są następujące opcje.

[Praca reczna____]

[NazwaProgramu___]

[Gotowe ksztalty_]

[Odbior programu_]

[Opcje___________]

Ich zmianę uzyskujemy naciskając klawisz [<] lub [>] w bloku klawiszy kierunkowych a wybór

określonej pozycji realizujemy wciskając klawisz [OK]. W większości wypadków rezygnacja z

wybranej opcji realizowana jest klawiszem [Cofanie].

strona 2/14

Klawisze skrótów:

1.

[START] wciśnięty z dowolnego poziomu menu uruchamia tryb pracy automatycznej, o ile w

pamięci RAM znajduje się program sterujący.

2.

[STOP] wciśnięty z dowolnego poziomu menu uruchamia tryb pracy ręcznej.

3.

[^] uruchamia podopcję menu [OPCJE]

[Praca reczna ]

W trakcie postoju z załączonym trybem pracy ręcznej aktywne są klawisze kierunkowe, [Start], [Stop],

[Cofanie], [F+] i [F-]

Szybka zmiana prędkości:

1. Ustawienie F_MIN ( ca. 50 mm/min) klawisz [OK]+[F-]

2. Powrót do prędkości roboczej (tej sprzed użycia powyższej kombinacji klawiszy) [OK]+[F-]

W zależności od ustawionej prędkości roboczej aktywowany jest bufor kroków wg. schematu, gdzie

(F mm/min)

IleKrokowBufora ->>> ustawione w menu [OPCJE][BUFOR]

F> 0 i F< 300 Bufor = 4

F> 299 i F< 600 Bufor = 16

F> 599 i F< 900 Bufor = 24

F> 899 i F<1200 Bufor = 36

F>1199 i F<2400 Bufor = IleKrokowBufora/2

F>2399 Bufor= IleKrokowBufora

oraz cykl akceleracji-deceleracji o głębokości zależnej od wybranej przy starcie prędkości.

Z uwagi na to, niedopuszczalne jest zwiększanie posuwu ponad 20% ponad wyjściową w trakcie

przejazdu.

Szybkie dojazdy realizowne są z prędkością F_SPR mm/min (ustawiane w menu [OPCJE] i

aktywowane kombinacją wybranego klawisza kierunkowego oraz [OK]. Zwolnienie dowolnego z nich

powoduje zatrzymanie posuwu.

Naciśnięcie klawisza [Stop] zeruje wskazania niezależnego (właściwego dla pracy ręcznej) układu

współrzędnych. Umożliwia to np. pomiar odległości pomiędzy punktami lub dojazd do wybranego

miejsca. Przytrzymanie przez czas ponad 2 sekundę spowoduje skasowanie absolutnej bazy maszyny,

wykorzystywanej przy zjeździe na wskazaną pozycję. Napis

“absX=0”

“absY=0”

widoczny jest aż do momentu puszczenia klawisza [STOP] i potwierdza poprawność zerowania.

Wyjście z tego trybu realizowane jest klawiszem [Start] w celu przejścia w tryb pracy automatycznej

lub [Cofanie] dla wejścia w główne menu.

W każdej chwili możliwe jest załączenie cięcia klawiszem [ZAPŁON], realizowanego do momentu

jego puszczenia.

strona 3/14

[Nazwa programu ] + praca automatyczna

Wyświetlenie napisu “Brak programu” lub nazwy prowadzonego programu sterującego w dolnej linii

ekranu LCD sygnalizuje wybranie trybu pracy automatycznej. Tryb jest aktywowany wybraniem w

tym momencie klawisz [OK] lub [START] z dowolnego miejsca głównego menu, pod oczywistym

warunkiem wprowadzenia go poprzez złącze RS-232.

Napis “Brak programu” sygnalizuje niemożność uruchomienia trybu, należy wprowadzić program

sterujący po łączu RS-232.

Napis “Brak nazwy” oznacza istnienie poprawnego programu sterującego w pamięci RAM, lecz bez

podanej nazwy w formacie np. “! Detal 1001.0103”. Istotne jest poprzedzenie nazwy znakiem ‘!’

Napis “|START|ZAP.OFF|”

sygnalizuje gotowość wykonania programu sterującego. Uruchomienie

cyklu klawiszem [START] spowoduje wykonanie go bez uruchamiania cykli wpalania.

Zmiana trybu <ZAP.OFF> na <ZAP.ON> następuje w sposób sekwencyjny poprzez naciskanie

klawisza [ZAPŁON].

Napis “|START|ZAP.ON|” sygnalizuje gotowość do realizacji programu w trybie wykonywania

poleceń 7 (zapłon plazma/tlen) i 8 (wyłączenie zapłonu/tlenu) kodu ESSI.

Rezygnacja z wykonania programu realizowana jest poprzez klawisz [Cofanie]

W trakcie realizacji kodu ESSI poprzez klawisze [F+] i [F-] realizowana jest zmiana prędkości cięcia.

Klawisz [STOP] zatrzymuje posuw i wprowadza urządzenie w tryb pracy ręcznej. Zapłon lub

przedmuch zostaje automatycznie wyłączony. Tryb pracy ręcznej opuszczamy na dwa sposoby –

klawiszem [ START ] by kontynuować cięcie lub [Cofanie] dla opuszczenia trybu wykonania

programu i powrotu do poprzedniego poziomu menu.

Jeżeli pragniemy kontynuować cięcie należy trzymając klawisz zapłonu wcisnąć klawisz [START].

Przycisk [Cofanie] pozwala na zmianę kierunku cięcia i realizację programu niejako do początku.

Procedurę należy wykonać w odpowiedni sposób.

1. po zgaśnięciu palnika należy wcisnąć [Cofanie] i przejechać poza punkt zgaśnięcia a następnie

wcisnąć [START] aby powrócić do prawidłowego kierunku pracy. Dopiero w tym momencie

można zatrzymać maszynę w żądanym miejscu. W przypadku cięcia plazmowego nie jest to

konieczne i klawisz [ZAPŁON] wciskamy bez zatrzymywania.

2. start po zatrzymaniu (maszyna jest w trybie pracy ręcznej) realizujemy wciskając [ZAPŁON] a

następnie [START].

Powrót do normalnego kierunku pracy uzyskujemy wciskając [STOP] a następnie [START]

Do prędkości 800mm/min na wyświetlaczu wskazywana jest bieżąca pozycja. Powyżej tej wartości

pojawiają się kropki ‘.’ w miejsce poprzednich wskazań.

strona 4/14

[Gotowe kszta?ty]

Po wybraniu powyższej opcji menu przechodzimy w tryb realizowania makrodefinicji.

Wszelkie wielkości ustalane są w [mm]

Dostępne są następujące opcje:

Linia ..........

Prostakaty .....

Okregi .........

Dojazd .........

Inicjalizacja ..

Multi Linia ....

Zmianę opcji realizujemy klawiszami [LEWO] [PRAWO] i zatwierdzane [OK]

Wyjście z menu “Makrodefinicji” realizujemy klawiszami [Cofanie] lub [^]

•

Linia ..........

Po wybraniu tej opcji sterownik CNC oczekuje podania wektorowego przyrosty wartości X i Y dla

lini, którą ma wykonać. Napis w górnej linii wyświetlacza

Podaj X lini.

Oraz pojawienie się w

jego dolnym prawym rogu bieżącej wartości X dla linii wprowadza układ w tryb ustalania żądanej

wartości liczbowej. Poruszając kursorem wyświetlanym poniżej cyfr za pomocą klawiszy lewo <–>

prawo ustalamy miejsce, w którym pragniemy zmienić wartość liczbową. Przyciskami góra <-> dół

zmieniamy cyfrę w obrębie wartości [0..9]. Na polu znaku liczby dopuszczalna jest zmiana [+..-].

Po ustaleniu całej liczby (jest to w pewnym sensie analogiczna czynność jak na mechanicznych

zadajnikach wartości) zatwierdzamy ją klawiszem [OK].

Rezygnacja realizowana jest wciśnięciem [ESC].

Następnym krokiem jest podanie wartości Y w odpowiedzi na pytanie

Podaj Y lini.

Co

realizujemy w analogiczny, już opisany sposób.

W efekcie tych czynności generowany jest do pamięci następujący kod ESSI:

6

7

+-X +-Y

8

0

Realizowany jest on analogicznie jak wprowadzony po złączu RS-232, jedynie w dolnej linii

wyświetlacza pojawia się napis

Linia

.

•

Prostakaty .....

Po wybraniu tej opcji sterownik CNC oczekuje podania długości boków prostokąta dla osi X i Y.

W odpowiedzi na pytanie

Podaj X prost

wprowadzamy żądaną długość boku a odpowiedź na

pytanie

Podaj Y prost.

Określa wysokość prostokąta (procedura ustalania wartości liczbowej

opisana powyżej).

Następnym etapem jest wybranie boku, od którego ma rozpocząć się wypalanie. Na wyświetlaczu

pojawia się napis

Okresl punkt

↑

wjazdu

←↓→

Symbole na klawiszach kierunkowych korespondują z wyświetlanymi strzałkami, i tak:

strona 5/14

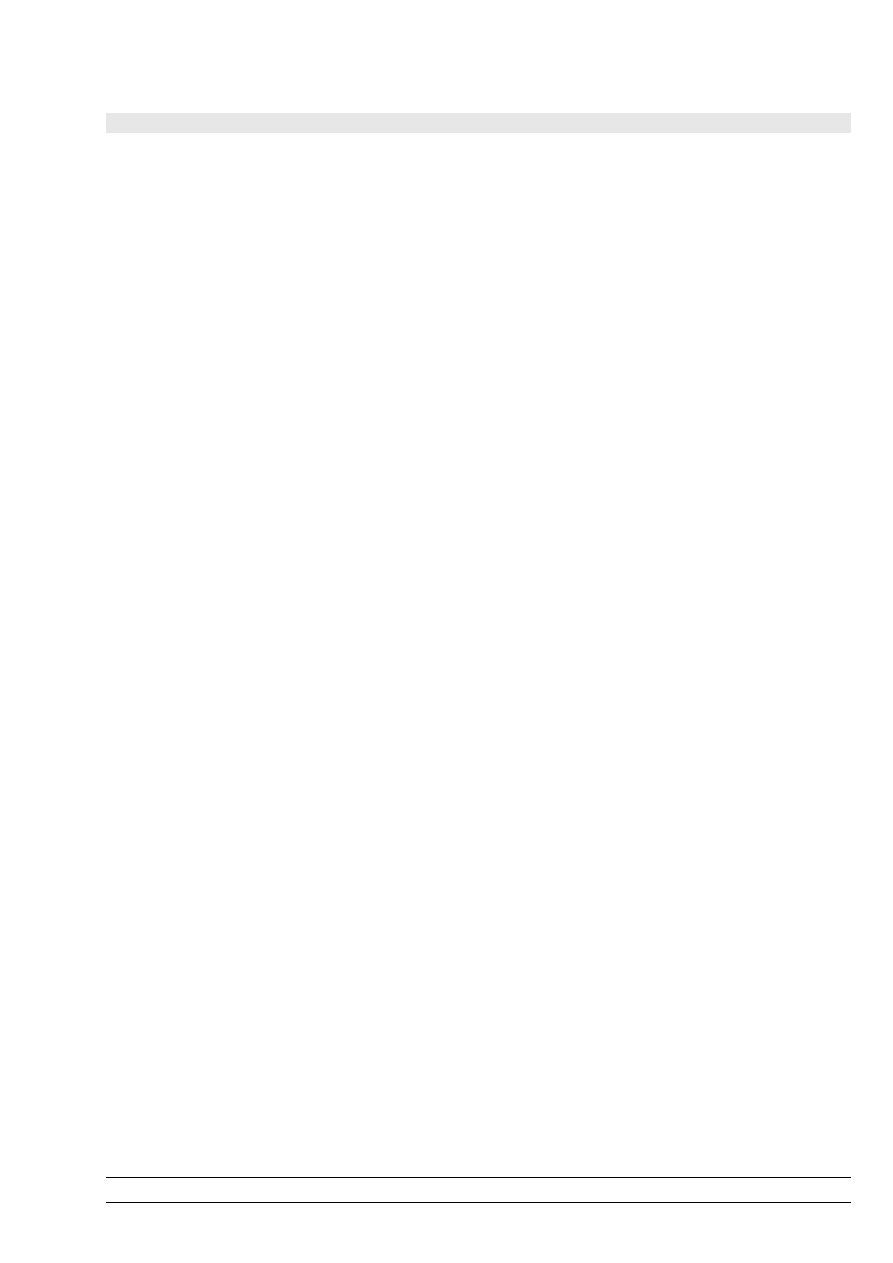

klawisz [

←

] spowoduje palenie wg.rys.

X

Y

wjazd

klawisz [

↓

] spowoduje palenie wg.rys.

w

ja

zd

X

Y

klawisz [

→

] spowoduje palenie wg.rys.

wjazd

X

Y

klawisz [

↑

] spowoduje palenie od dolnego lewego rogu w kierunku CW (wskazówki zegara)

W efekcie tych czynności generowany jest do pamięci następujący kod ESSI:

6

7

+-X +-Y (dojazd)

+-X +-Y (1 bok)

+-X +-Y (2 bok)

+-X +-Y (3 bok)

+-X +-Y (4 bok)

-+X -+Y (odjazd)

8

0

Realizowany jest on analogicznie jak wprowadzony po złączu RS-232, jedynie w dolnej linii

wyświetlacza pojawia się napis

Prostokat.

•

Okregi .........

Po wybraniu tej opcji sterownik CNC oczekuje podania długości promienia [mm].

W odpowiedzi na pytanie

Podaj promien

wprowadzamy żądany promień

(procedura ustalania

wartości liczbowej opisana powyżej).

Następnym etapem jest wybranie początku ćwiartki, od której ma rozpocząć się wypalanie. Na

wyświetlaczu pojawia się napis

strona 6/14

Okresl punkt

↑

wjazdu

←↓→

Symbole na klawiszach kierunkowych korespondują z wyświetlanymi strzałkami, i tak:

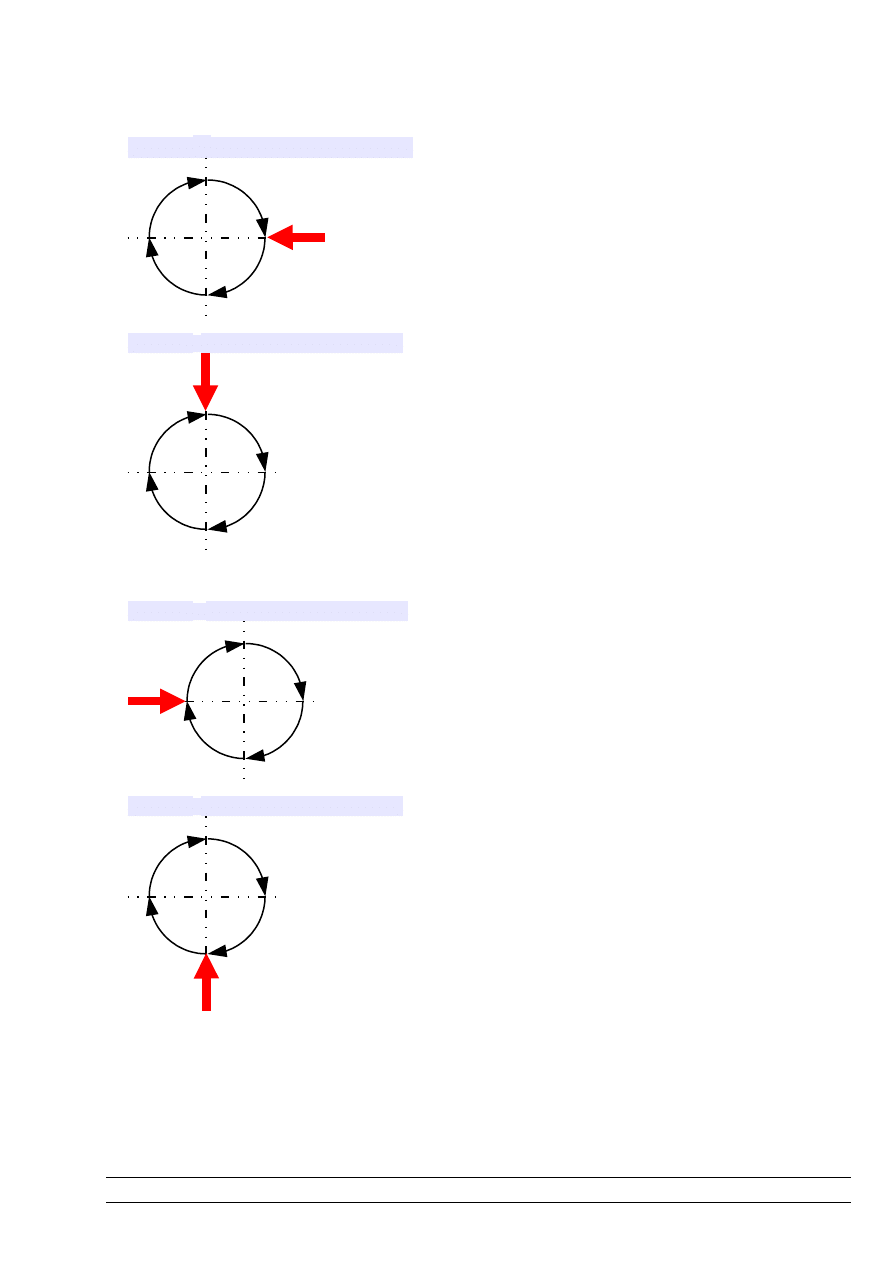

klawisz [

←

] spowoduje palenie wg.rys.

wjazd

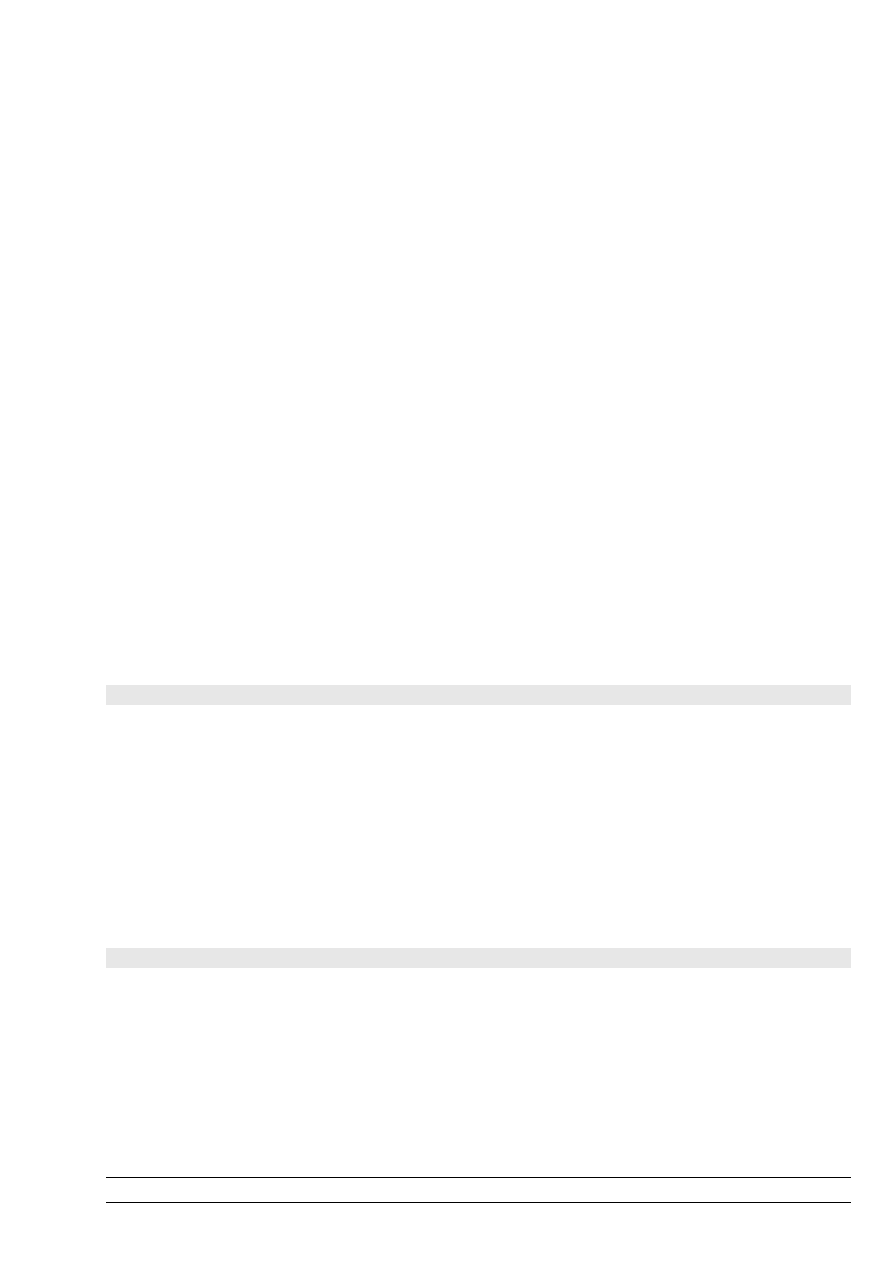

klawisz [

↓

] spowoduje palenie wg.rys.

w

ja

zd

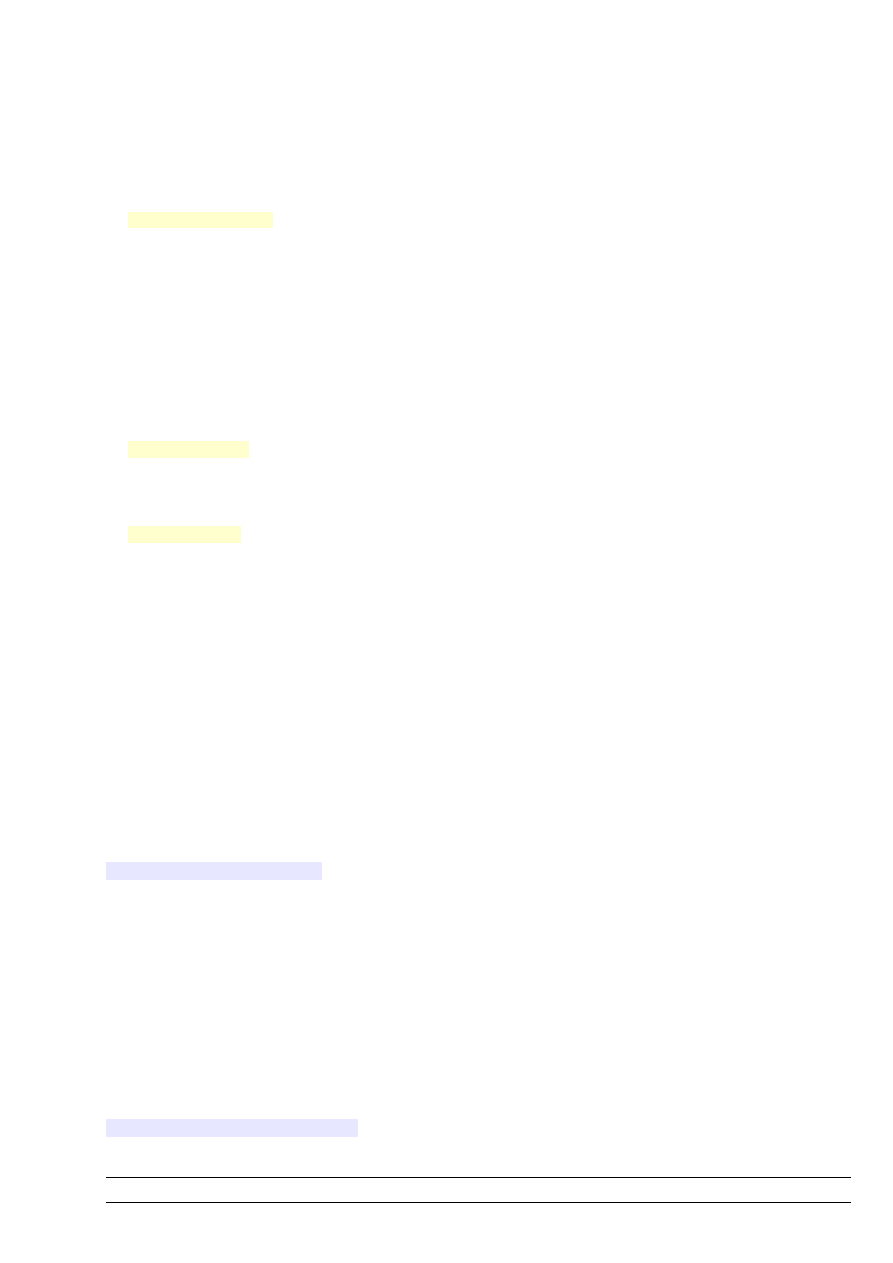

klawisz [

→

] spowoduje palenie wg.rys.

wjazd

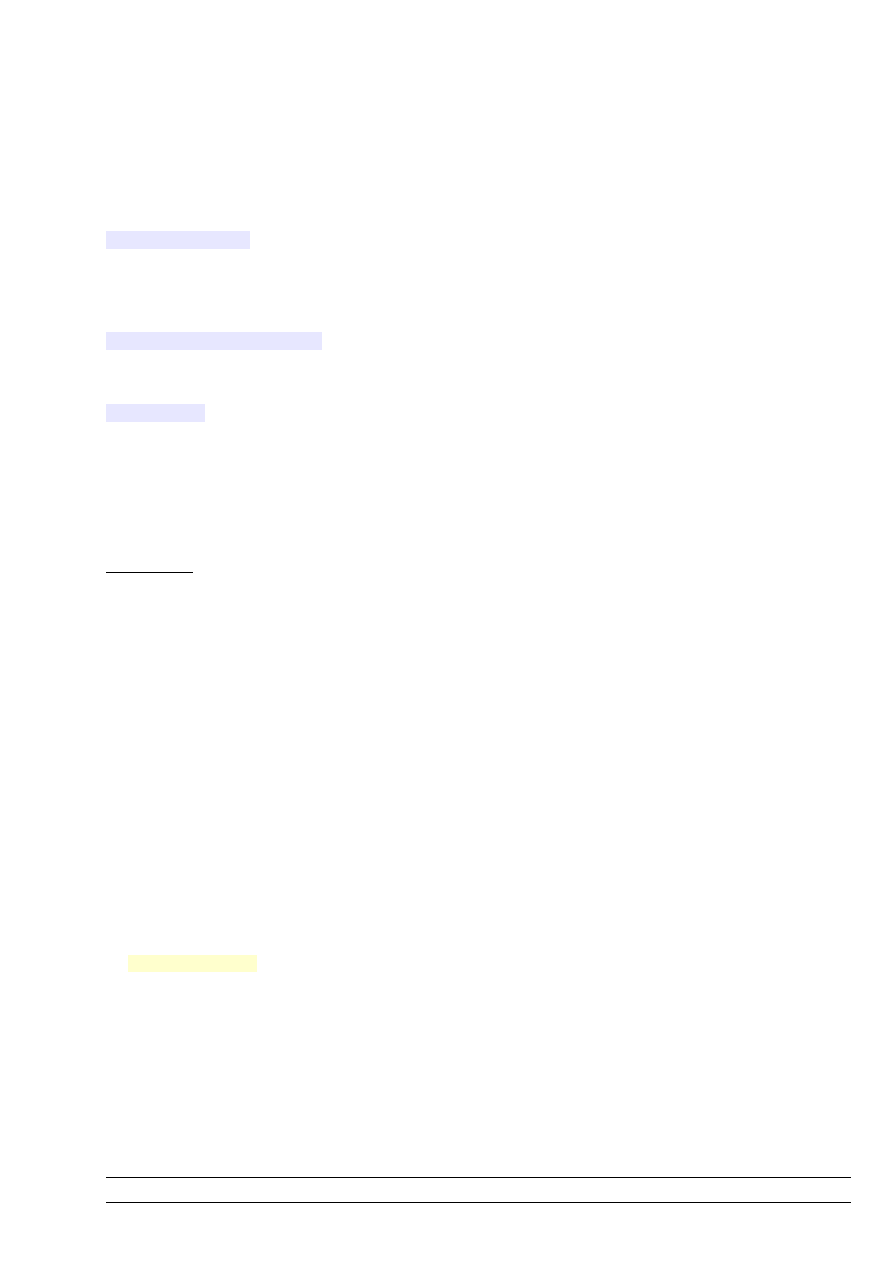

klawisz [

↑

] spowoduje palenie wg.rys.

w

ja

zd

W efekcie tych czynności generowany jest do pamięci następujący kod ESSI:

6

7

+-X +-Y (dojazd)

+-R +-R +-R +-R -

+-R +-R +-R +-R -

+-R +-R +-R +-R -

strona 7/14

+-R +-R +-R +-R -

-+X -+Y (odjazd)

8

0

gdzie w zależności od wybranego miejsca wpalenia symbol R otrzymuje właściwe wartości i znaki.

Podanie ujemnych wartości promienia powoduje generowanie ruchu w kierunku przeciwnym do

obrotu wskazówek zegara.

•

Multilinia .....

umożliwia edycję liczącego max. 50 bloków programu składającego się z rozkazów linii, wpalania,

wyłączenia palnika, szybkiej lub normalnej jazdy i końca programu.

Wpisany program przechowywany jest w pamięci aż do momentu wykonania inicjalizacji.

Domyślnie zgłasza się poprzedni program sterujący w trybie jego edycji.

Przykładowy wygląd wyświetlacza pokazuje rys.

0 0 3 0 0 0

↓

0 0 0 0 2 0 0

0 0 0 0 5 6 7 8 0 0 0 0 0 1 0 0

Oznacza to edycje trzeciego bloku w trybie ustawiania ruchów roboczych.

Brak rozkazów w bloku sygnalizowane jest napisem

0 0 5 0 0 0 0 0 0 0

0 0 0 0 5 6 7 8 0 0

Wybór określonego rozkazu realizowany jest klawiszami

[←][→]

przesuwającymi strzałkę

widoczną w górnej linii wyświetlacza nad zestawem rozkazów.

Znaczenie symboli jest następujące

5 załączenie szybkiej jazdy

6

powrót do prędkości roboczej

7

załączenie palnika

8

wyłączenie palnika

+ ustawienie ruchów

* Wyboru edytowanego bloku dokonujemy klawiszami [

↓

][

↑

] co uwidocznione jest zmianą numeru

podanego na pierwszych trzech pozycjach górnego wiersza LCD.

* Zatwierdzenie rozkazu w danym bloku następuje automatycznie po przewinięciu do innego

numeru, np. o jeden wyższego.

* Wyczyszczenie bloku realizowane jest klawiszem [Stop]

* Uruchomienie programu następuje po naciśnięciu klawisza [Start] i realizowany jest on

analogicznie jak wprowadzony po złączu RS-232, jedynie w dolnej linii wyświetlacza pojawia się

napis

MultiLinia

.

* Po wskazaniu strzałką znaku [+] i naciśnięciu [OK] przechodzimy w tryb edycji wartości X

składowej ruchu. Klawisz [Cofanie] pozwala na rezygnację. Wciśnięcie [OK] przenosi system

sterowania w tryb pobierania wartości Y składowej wektora.

strona 8/14

Potwierdzenie [OK] zapisuje zmianę w bloku, [Cofanie] anuluje zmiany.

•

Dojazd .........

pozwala na ustalenie kierunku i długości dojazdu w osiach X i Y

Po wybraniu tej opcji pojawia się w górnej lini napis

Podaj X dojazdu

oraz w dolnej aktualna

wartość dla osi X podana w [mm]. Poruszając kursorem wyświetlanym poniżej cyfr za pomocą

klawiszy lewo <–> prawo ustalamy miejsce, w którym pragniemy zmienić wartość liczbową.

Przyciskami góra <-> dół zmieniamy cyfrę w obrębie wartości [0..9]. Na polu znaku liczby

dopuszczalna jest zmiana [+..-].

Po ustaleniu całej liczby (jest to w pewnym sensie analogiczna czynność jak na mechanicznych

zadajnikach wartości) zatwierdzamy ją klawiszem [OK].

Rezygnacja realizowana jest wciśnięciem [Cofanie].

•

Inicjalizacja ..

kasuje program Multi Lini, ustawione wielkości prostokąta, okręgu i długość dojazdu.

Realizacja po naciśnięciu [OK]. Zakończenie procedury sygnalizowane jest napisem w dolnej lini

Nacisnij [OK]

Po wciśnięciu przycisku [OK] wracamy do menu makro.

Programy makrodefinicji generowane są na podstawie zadanych wielkości liczbowych i realizowane

analogicznie jak normalny program sterujący.

Opcję opuszczamy klawiszem [Cofanie]

Programy makrodefinicji generowane są na podstawie zadanych wielkości liczbowych i realizowane

analogicznie jak normalny program sterujący.

Opcję opuszczamy klawiszem [Cofanie]

[Odbior programu ]

Przełącza sterownik w tryb odbioru programu sterującego w formacie ESSI. Program odbierany jest ze

złącza RS-232 przy parametrach transmisji 9600 N 8 1 [9600 bps][8 bitów danych][brak kontroli

parzystości][jeden bit stopu]

Po pomyślnym odbiorze następuje powrót do głównego menu i ustawienie znacznika obecności

programu a tym samym umożliwienie jego wykonania.

W dowolnym momencie możemy powrócić do głównego menu klawiszem [Cofanie]. Niestety jest to

równoznaczne ze skasowaniem programu sterującego.

[OPCJE________]

W ramach tego poziomu menu dostępne są np. podpunkty

"*Zjazd na baze"

"*Inicjalizacja"

"*Ciecie TLEN"

"*Ciecie PLAZMA"

"*Plazma/Tlen"

"*F G00"

strona 9/14

"*F SPR"

"*KROK"

"*BUFOR"

"*CYKLE"

•

[Zjazd na baze___]

Opcja ta pozwala na powrót na pozycję startową ustawioną w pracy ręcznej jako absX i absY lub

zapamiętaną automatycznie w chwili uruchomienia maszyny. Baza maszyny może być w każdej chwili

wyzerowana poprzez przejście w tryb pracy ręcznej o przytrzymanie wciśniętego klawisza [STOP]

przez okres min. 2 sekund. Sygnalizowane jest to napisem

a b s X = 0

a b s Y = 0

•

[Inicjalizacja]

Po podaniu kodu '1234' i zatwierdzeniu go klawiszem OK kasuje program sterujący oraz wszelkie

nastawy. Należy wyłączyć i ponownie uruchomić maszynę.

•

[*Ciecie TLEN]

Uwaga : Opcje związane z cyklami przebijania nie działają w maszynach typu OGNIK

Uwaga : Czas ustawiamy w jednostkach równych 0,1 s.

Uwaga : dla drogi przebijania = 0 aktywne jest grzanie a cykl przebijania nie jest realizowany

Ustawienie wszelkich parametrów wymaga odpowiedzi na cztery pytania, ustalając wartości w sposób

analogiczny jak w opisanych już przypadkach (np. Przy programowaniu wartości X czy Y dla

gotowych kształtów.)

1. “Czas grzan. ”

2. “Droga prze. ”

3. “F startowe cyklu ”

4. “Wysok.[mm] <= 15 odjazdu ”

5. “Opr 0.1s”

Rezygnacja z ustawiania cyklu poprzez klawisz [COFANIE]

Ustawianie czasu grzania

Przykładowy ekran dla ustawienia 34 s.

C z a s g r z a n . + 0 3 4 0

D r o g a

p r z e . + 0 0 5 0

Ujemne wartości nie są akceptowane.

Analiza czasu grzania pozwala na realizację kodu zapłonu '7' w reżimie automatycznym z odliczaniem

wstecznym zadanego okresu lub dla ustawień powyżej 50 sekund ręczne sterowanie zapłonem,

poprzez naciśnięcie klawisza [Start].

Ustawianie drogi przebijania

strona 10/14

Podany parametr określa drogę na jakiej system sterowania będzie rozpędzał urządzenie od zadanej w

następnym punkcie ‘prędkości startowej cyklu’ do zadanego F roboczego.

Podanie wartości zero <0> powoduje wyłączenie realizacji cyklu przebijania po napotkaniu rozkazu

‘7’ w kodzie ESSI i typowe grzanie w zadanym czasie. Wartości ujemne nie są akceptowane.

Maksymalna wartość parametru drogi to 500mm.

F startowe cyklu

Określamy prędkość od jakiej ma rozpoczynać się akceleracja cyklu wpalania, aż do osiągnięcia

zadanego F roboczego. Musi być mniejsza niż 4.500 mm/min. Wartości ujemne nie są akceptowane.

Wysok.[mm] <= 15 odjazdu

Określona zostaje wysokość odjazdu palnika w cyklu przebijania

Opr. [0.1]s

Zadany czas postoju maszyny PO wykonaniu 8 ESSI pozwalający na opróżnienie węży. Zabezpiecza

to przed przecięciem detalu.

Obsługa cyklu przebijania dla cięcia tleniem

Uwaga : dla drogi przebijania = 0 aktywne jest grzanie a CYKL przebijania nie jest realizowany

Opis cyklu : w zadanym okresie czasu rozpoczyna się grzanie materiału. Po jego upływie palnik

załącza przedmuch w sposób impulsowy i rozpoczyna ruch do góry aż do osiągnięcia górnego pułapu,

by następnie wrócić do punktu wyjścia. Wraz z ruchem palnika maszyna rozpoczyna ruch roboczy z

prędkości ustawionej w 'F startowe cyklu' zwiększanej w sposób płynny, do prędkości roboczej.

Dla czasu grzania powyżej 50s system po napotkaniu kodu ‘7’ wyświetla napis “START” i czeka na

decyzję operatora o rozpoczęciu cięcia. Klawisz [START] rozpoczyna proces, [Cofanie] przerywa

cykl i wykonanie programu.

Gdy czas jest krótszy od podanej wartości pojawia się licznik zliczający czas w 0.1s do zera. Po jego

odliczeniu rozpoczyna się cięcie. Proces odliczania można wstrzymać klawiszem [STOP] i ponownie

uruchomić przyciskiem [START]. Rezygnacja z cyklu i wykonania programu następuje po naciśnięciu

[COFANIE].

Dla drogi powyżej 0 uruchamiany jest cykl przebijania sterujący procesem grzania/przedmuchu. Po

wystartowaniu cięcia sterowanie palnikiem przejmuje autonomiczny układ, gdzie cykl możemy

przerwać wciskając klawisze [Palnik 1 góra] lub [Palnik 1 dół] a następnie klawisz [STOP][Cofanie]

[Cofanie].

•

[*Ciecie PLAZMA]

Uwaga : Opcje związane z cyklami przebijania nie działają w maszynach typu OGNIK

Uwaga : Czas ustawiamy w jednostkach równych 0,1 s.

Uwaga : dla drogi przebijania = 0 aktywne jest grzanie a cykl przebijania nie jest realizowany

Ustawienie wszelkich parametrów wymaga odpowiedzi na cztery pytania, ustalając wartości w sposób

analogiczny jak w opisanych już przypadkach (np. Przy programowaniu wartości X czy Y dla

gotowych kształtów.)

strona 11/14

1. “Czas grzan. ”

2. “Droga prze. ”

3. “F startowe cyklu ”

4. “Od[P]mm < 20 ”

Rezygnacja z ustawiania cyklu poprzez klawisz [COFANIE]

Ustawianie czasu grzania

Przykładowy ekran dla ustawienia 34 s.

C z a s g r z a n . + 0 3 4 0

D r o g a

p r z e . + 0 0 5 0

Ujemne wartości nie są akceptowane.

Analiza czasu grzania pozwala na realizację kodu zapłonu '7' w reżimie automatycznym z odliczaniem

wstecznym zadanego okresu lub dla ustawień powyżej 50 sekund ręczne sterowanie zapłonem,

poprzez naciśnięcie klawisza [Start].

Ustawianie drogi przebijania

Podany parametr określa drogę na jakiej system sterowania będzie rozpędzał urządzenie od zadanej w

następnym punkcie ‘prędkości startowej cyklu’ do zadanego F roboczego.

Podanie wartości zero <0> powoduje wyłączenie realizacji cyklu przebijania po napotkaniu rozkazu

‘7’ w kodzie ESSI i typowe grzanie w zadanym czasie. Wartości ujemne nie są akceptowane.

Maksymalna wartość parametru drogi to 500mm.

F startowe cyklu

Określamy prędkość od jakiej ma rozpoczynać się akceleracja cyklu wpalania, aż do osiągnięcia

zadanego F roboczego. Musi być mniejsza niż 4.500 mm/min. Wartości ujemne nie są akceptowane.

Wysok.[mm] <= 20 odjazdu

Określona zostaje wysokość odjazdu palnika w cyklu przebijania

•

Plazma/Tlen_____

Na ekranie pojawia cię okno dialogowe

“Plazma Tlen”

” [<] [>] ”

Migający czarny kursor pomiędzy [ ] wskazuje aktualny nastaw. Zmianę realizujemy przyciskami [<]

dla plazmy lub [>] dla tlenu. Rezygnacja [COFANIE], akceptacja [OK]

Obsługa cyklu przebijania dla cięcia plazmowego

Uwaga : cykle przebijania aktywowane są zadaniem wartości 1 w menu <OPCJE><CYKLE>

Opis cyklu : Palnik odjeżdża na zadaną wysokość i po jej osiągnięciu włącza zapłon. W tym momencie

strona 12/14

rozpoczyna się odliczanie zadanego czasu by następnie wykonać ruch powrotu tj. jazdy w dół

Dla czasu grzania powyżej 50s system po napotkaniu kodu ‘7’ wyświetla napis “START” i czeka na

decyzję operatora o rozpoczęciu cięcia. Klawisz [START] rozpoczyna proces, [Cofanie] przerywa

cykl i wykonanie programu. Wraz z ruchem palnika maszyna rozpoczyna ruch roboczy z prędkości

ustawionej w 'F startowe cyklu' zwiększanej w sposób płynny, do prędkości roboczej.

Gdy czas jest krótszy od podanej wartości pojawia się licznik zliczający czas w 0.1s do zera. Po jego

odliczeniu rozpoczyna się cięcie. Proces odliczania można wstrzymać klawiszem [STOP] i ponownie

uruchomić przyciskiem [START]. Rezygnacja z cyklu i wykonania programu następuje po naciśnięciu

[COFANIE]

Po wystartowaniu cięcia sterowanie palnikiem przejmuje autonomiczny układ, gdzie cykl możemy

przerwać wciskając klawisze [Palnik 1 góra] lub [Palnik 1 dół] a następnie klawisz [STOP][Cofanie]

[Cofanie].

• F G00 max 4000 mm/min

Należy podać prędkość dojazdów po komendzie '5' ESSI

• F SPR max 7500 mm/min

W sposób już opisany w np. gotowych kształtach należy podać prędkość szybkiej pracy ręcznej

• KROK

Po podaniu kodu “1234” podajemy krok maszyny wg. wzoru:

1 ->>> krok 1/50*PI

2 ->>> krok 32*PI/4000 ................................

3 ->>> krok 32*PI/2000 ................................

4 ->>> krok 0,025mm ...................................

5 ->>> krok 0,05mm ....................................

6 ->>> krok 0,125mm ...................................

• BUFOR

Minimalna długość bufora to 96 do max 400 kroków.

• CYKLE

Uwaga : Opcje związane z cyklami przebijania nie działają w maszynach typu OGNIK należy je

wyłączyć.

Podanie wartości '0' wyłącza wykonywanie cykli przebijania. Analogicznie podanie wartości '1'

uaktywnia cykle z parametrami zadanymi w “*Ciecie Tlenem” “*Ciecie Plazma”

Tabela kodów sterujących

•

Każdy rozkaz musi znajdować się w oddzielnej linii.

•

Układ współrzędnych

+X

+Y

Oś Y odpowiada poprzecznej belce jezdnej, po której porusza się suport palnikowy a zwrot

strona 13/14

dodatni skierowany jest OD operatora, w głąb maszyny patrząc od pulpitu operatora

Oś X jest zwrócona zgodnie z powyższym rysunkiem względem osi Y

•

0

koniec programu

•

3

początek komentarza

•

4

koniec komentarza

•

5

załączenie szybkiej jazdy

•

6

powrót do ustawionej prędkości roboczej

•

7

załączenie palnika

•

8

wyłączenie palnika

•

11

postój czasowy maszyny w oczekiwaniu na wciśnięcie klawisza START

•

39

ustawienie prędkości w formacie 39+xxxx gdzie xxxx wartość w mm/min.

•

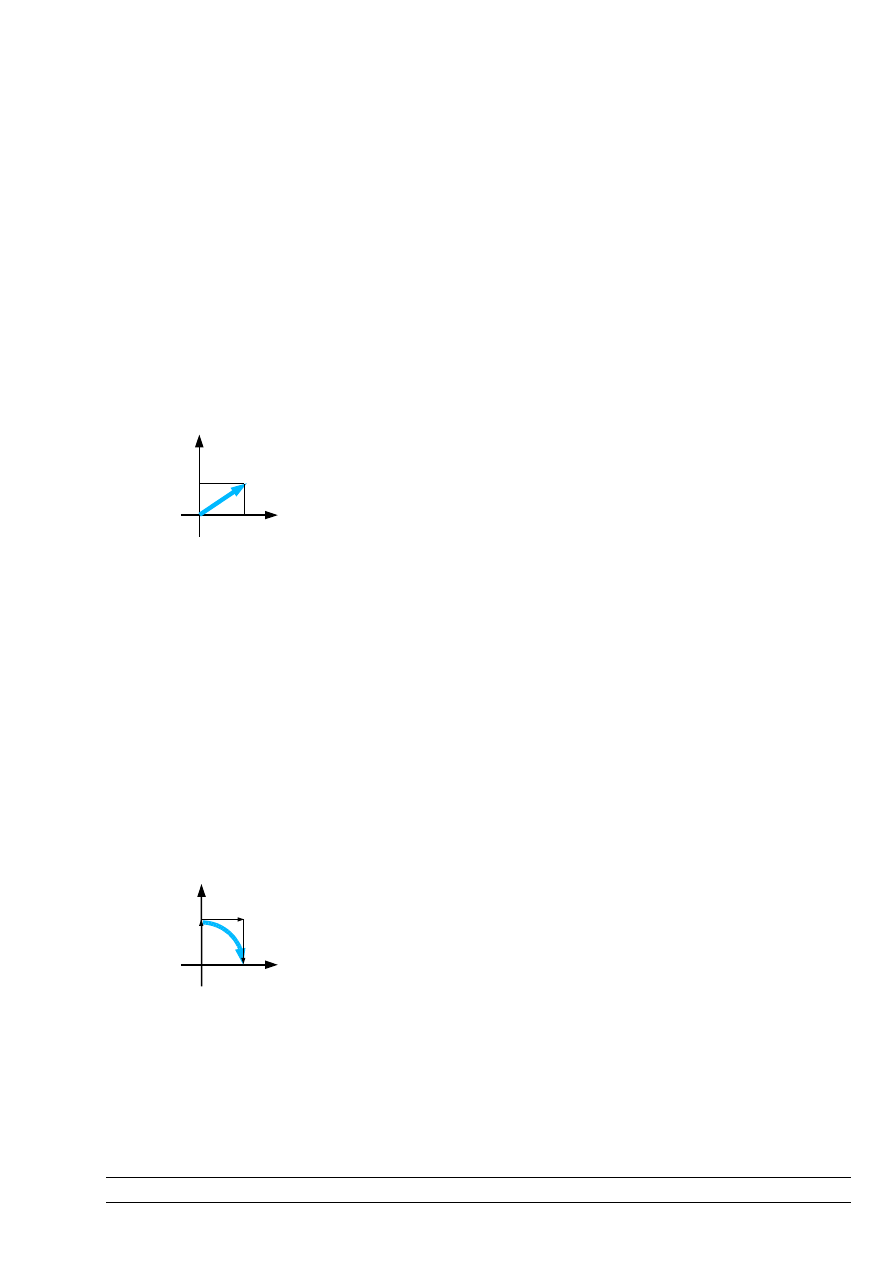

interpolacja liniowa

+-X +-Y, gdzie X i Y odpowiada wartością liczbowym wektora ruchu o zwrotach

określonych znakami + -.

Przykładowy ruch wg. Rys.

+100

+50

opisujemy rozkazem +100+50. Wartość liczbową równa 0 (zero) oznaczamy znakiem + i tak

np. ruch skierowany pionowo do góry opisujemy np. ++100, wzdłuż dodatniego kierunku

osi X dla Y=0 np. +150+ itd.

•

Interpolacja kołowa

rozkaz 5 elementowy, gdzie [dx][dy][i][k][zwrot]

dx przemieszczenie względem osi X

dy przemieszczenie względem osi Y

i

odległość w osi X początku łuku od środka układu współrzędnych ze znakiem

k

odległość w osi Y początku łuku od środka układu współrzędnych ze znakiem

zwrot

[+] przeciwny do ruchu wskazówek zegara

[-] zgodny z ruchem wskazówek zegara

Przykładowo dla kąta 90 stopni, zwrot zgodny ze wskazówkami zegara i R=100 kod ESSI

przybiera formę

dX

.dY

.k

+100-100++100-

•

! komentarz, nie analizowany przez układ CNC

•

Nazwa programu – pierwsze 16 znaków po '!' umieszczonym jako początkowy znak

programu

strona 14/14

Wyszukiwarka

Podobne podstrony:

11 wyswietlacz alfanumeryczny ze sterownikiem HD44780

6 komunikacja ze sterowanikami

instrukcja do sterownika firmy FOX

Rozwiazanie problemow ze sterownikami HD REALTEK, Rozwiazanie problemow ze sterownikami HD REALTEK

Protokol CAN w rozproszonym systemie sterowania firmy B&R

Wyświetlacze graficzne LCD ze sterownikiem KS0108 sterowanie w języku C od podstaw cz 2

39 Uruchamianie układów napędowych ze sterownikami

Jak rozwiązywać problemy ze sterownikami sprzętu i oprogramowaniem w systemie Windows XP

Zapoznanie się ze sterownikiem Vision 120

peugeot 206 problem ze sterownikiem

Omówić różnice w sterowaniu napędem statku ze śrubą stałą i nastawną

Regulacja-konspekt, Regulacja - jest to sterowanie w układzie zamkniętym, a więc w układzie ze sprzę

berger-caly-ze-skala-dla-firmy-ark-zbiorczy, Metody i narzędzia

eco sciaga, 18. Zrodla finansowania rozwoju firmy, Prawo popytu - wraz ze wzrostem ceny danego dobra

więcej podobnych podstron