Zeszyty Problemowe – Maszyny Elektryczne Nr 75/2006

113

Janusz Flasza

Politechnika Częstochowska, Częstochowa

STANY DYNAMICZNE W RZECZYWISTYM SAMOTOKOWYM

UKŁADZIE ELEKTROMASZYNOWYM /SUE/ Z SILNIKIEM

Sg 132 M-6B-S ZASILANYM Z ACS 600 LUB SIECI 3X380 V

DYNAMIC STATES IN REAL ROLLER TABLE ARRANGEMENT

ELECTROMECHANICAL /RTAE/ WITH ENGINE Sg 132 M -6B- S

POWER SUPPLY FROM ACS 600 OR 3X380 V

Abstract: Article introduces dynamic states in RTAE of type 2SM-HCS for choose burden of roller tables of

transporting line. Analysis is accomplished with of system for power supply as well as from converter of fre-

quency.

1. Wstęp

Od momentu, kiedy pojawiły się maszyny i u-

rządzenia składające się na EUN-elektroma-

szynowe układy napędowe istnieją problemy

przy doborze właściwego napędu. Nie zawsze

pierwszy wybór jest wyborem trafnym. Dużą

część czasu pochłania odpowiednie wyszuki-

wanie drogi doboru właściwego napędu opar-

tego o zaawansowane techniki informatyczne,

które to pozwalają dokonać symulacji bada-

nego modelu odzwierciedlając go z bardzo do-

kładnym przybliżeniem.

2. Podstawy dokonania wyboru rodzaju

napędu i sposobów sterowania, a możli-

wości obniżenia energochłonności

Jeżeli napęd projektowany ma pracować przy

stałej prędkości, to za najbardziej istotne należy

uważać zastosowanie silników asynchronicz-

nych klatkowych bądź pierścieniowych lub

synchronicznych o mocy ponad 100 kW. Prze-

de wszystkim należy tutaj wymienić prostotę

ich budowy, szczególnie silników asynchro-

nicznych klatkowych, niewielki koszt, łatwą

obsługę oraz możliwość bezpośredniego włą-

czania do sieci energetycznych niskiego lub

wysokiego napięcia. O wyborze między silni-

kami napędowymi decyduje rachunek ekono-

miczny oparty na wartości kosztów zakłado-

wych i eksploatacyjnych oraz rozruch, hamo-

wanie bądź nawrót układu. Zwykle instalowane

maszyny oraz urządzenia w zakładach przemy-

słowych napędzane silnikami elektrycznymi

były dobierane z reguły na prognozowanie,

maksymalne potrzeby tych zakładów. Były one

dobierane bez możliwości ekonomicznej regu-

lacji wydajności tych maszyn. W maszynach

przemysłowych potrzebne ze względów tech-

nologicznych zmiany wydajności uzyskiwane

są zwykle przez dławienie zaworami bądź

przez obiegi zwrotne. Silnik klatkowy, który

napędza to urządzenie pracuje nadal przy tej

samej prędkości obrotowej oraz pełnej mocy

znamionowej, co wiąże się z dużymi stratami

energii. Znaczne oszczędności energii są do

wyzyskania poprzez regulację wydajności tych

maszyn drogą zmiany prędkości obrotowej sil-

ników napędzających. Jednakże wiąże się to z

dużymi kosztami inwestycyjnymi [1]. Moder-

nizacja EUN w oparciu o silniki energoosz-

czędne z możliwością precyzyjnego sterowania

prócz efektów ekonomicznych daje możliwość

korzyści środowiskowych. Mianowicie nowo-

czesne silniki mają znacznie niższy poziom

hałasu – zwykle nie przekraczający 85 dB/A,

podczas gdy poziom starych maszyn przekra-

cza 100 dB/A. Ważne jest również zmniejsze-

nie zużycia energii elektrycznej. Opracowanie

poprawnego układu napędowego stanowi po-

czątek serii zadań, do czego niezbędna jest głę-

boka wiedza techniczna oraz know-how. W

oparciu o dane techniczne potrzebnego napędu,

jak moc czy moment obrotowy, inżynier ustala,

który silnik, przekładnia czy regulator napędu

nadaje się do tego celu. Ponadto należy ustalić,

jakie dodatkowe wyposażenie (filtry, chopper

hamujący, moduł komunikacji, etc.) będzie w

tym przypadku istotne. Te elementy napędu

muszą wzajemnie zostać dobrane w ten sposób,

aby móc zaproponować użytkownikowi jak

najlepszy system napędowy. Wykorzystanie

Zeszyty Problemowe – Maszyny Elektryczne Nr 75/2006

114

komponentów w oparciu o możliwość symula-

cji komputerowej tworzących napęd oraz

ważne dane techniczne pozwalają określić, czy

wybrane rozwiązanie jest optymalne, [2]. Do-

tychczas najprostsze wyliczenia wykonywano

ręcznie. Powtarzalne procesy można było upro-

ścić przy pomocy programów komputerowych.

Z katalogów można było dobrać znajdujące się

w sprzedaży produkty, a prawidłowość doboru

sprawdzić dopiero w praktyce dzięki odpo-

wiednim sprawozdaniom z użytkowania pro-

duktu. Ręczny dobór systemu napędowego na

potrzeby użytkownika na ogół zajmuje bardzo

dużo czasu, a w przypadku większych zadań -

możliwe jest wystąpienie błędów.

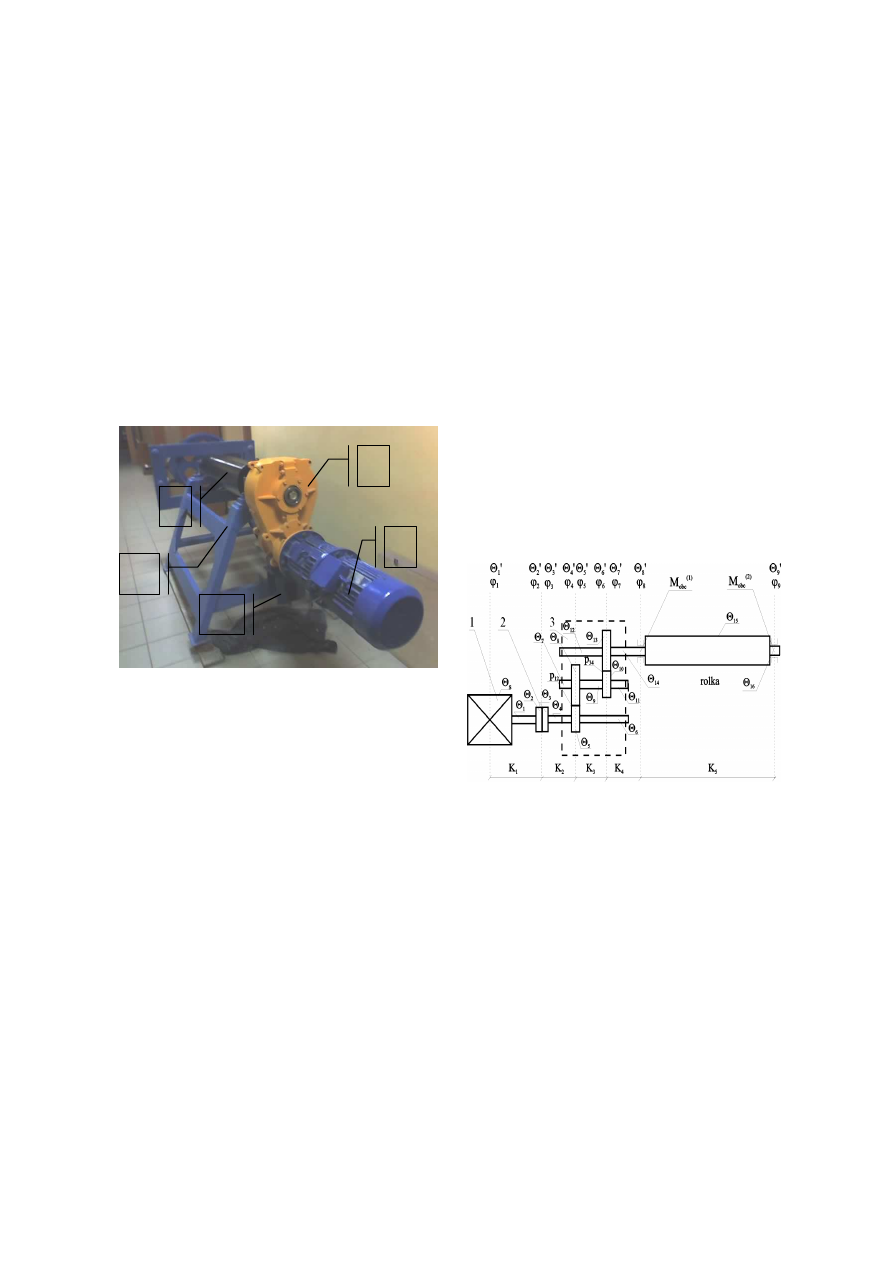

Rys.2.1. Wersja pionowa motoreduktora typu

2SM–HCS z indukcyjnym silnikiem samotoko-

wym o zwiększonym momencie rozruchowym,

gdzie: 1 – motoreduktor; 2 – gniazdo, 3 – rolka

samotoku, 4 – silnik as., 5 – podpora, [3]

W oparciu o rzeczywisty układ z rys. 2.1 został

opracowany model matematyczny uwzględ-

niający niezbędną kinematykę, pozwalającą na

otrzymanie przewidywanych przebiegów dy-

namicznych badanego układu,

[3].

4. Analiza matematyczna. Adaptacja mo-

delu do równań wyjściowych

Sformułowanie równań indukcyjnego silnika

samotokowego przeprowadzono w oparciu o

definicję wektorów przestrzennych [4], [5], [6],

natomiast model silnik–reduktor opracowano w

oparciu o [7] schemat kinematyczny rzeczywi-

stego układu silnik – reduktor przedstawia

rys. 4.1. Adaptacja modeli matematycznych

określonych odpowiednimi zależnościami [8]

ma na celu uzyskanie układu równań do symu-

lacji obliczeniowej, w których są pogrupowane

wielkości i parametry umożliwiające realizację

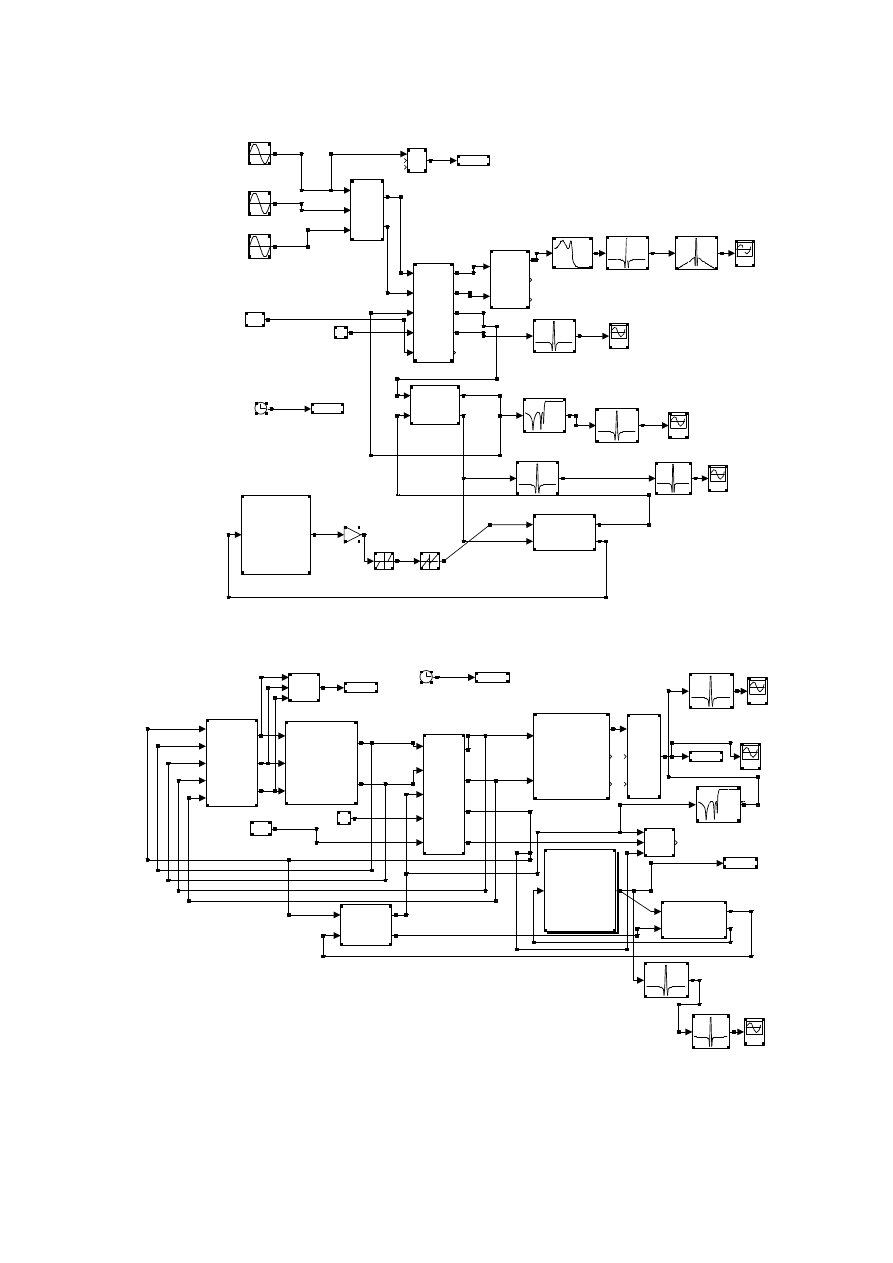

analizy obliczeniowej. Symulację obliczeniową

przeprowadzono dla układu zasilania sztywne-

go 3x380 V, 50 Hz, rys. 4.10, jak i zasilania z

przemiennika częstotliwości ACS 600, rys.4.11

i następujących danych konstrukcyjnych ukła-

du rolki:

- długość rolki,l

r

= 1500 mm

- średnica rolki d

r

= 260 mm

- średnica wału rolki d

w

= 120 mm

- długość czopu wału rolki l

c

= 250 mm

- przełożenie całkowite p

r

= 24

Zakres obliczeń obejmował przypadki obli-

czeniowe dla układów statycznie wyznaczal-

nych, [8]. Dane do przypadków obliczenio-

wych wzięto z opracowań prac naukowo-ba-

dawczych realizowanych przez Zakład Ma-

szyn i Napędów Elektrycznych Wydziału

Elektrycznego w Politechnice Częstochow-

skiej z zakresu analizy pracy samotokowych

linii transportowych [9], [10], [11].

Rys. 4.1. Schemat kinematyczny rzeczywistego

układu motoreduktorowego napędu rolki samo-

toku hutniczego, gdzie: 1 - indukcyjny silnik

samotokowy, 2 - sprzęgło, 3 - reduktor zębaty,

4 - rolka transportowa [7].

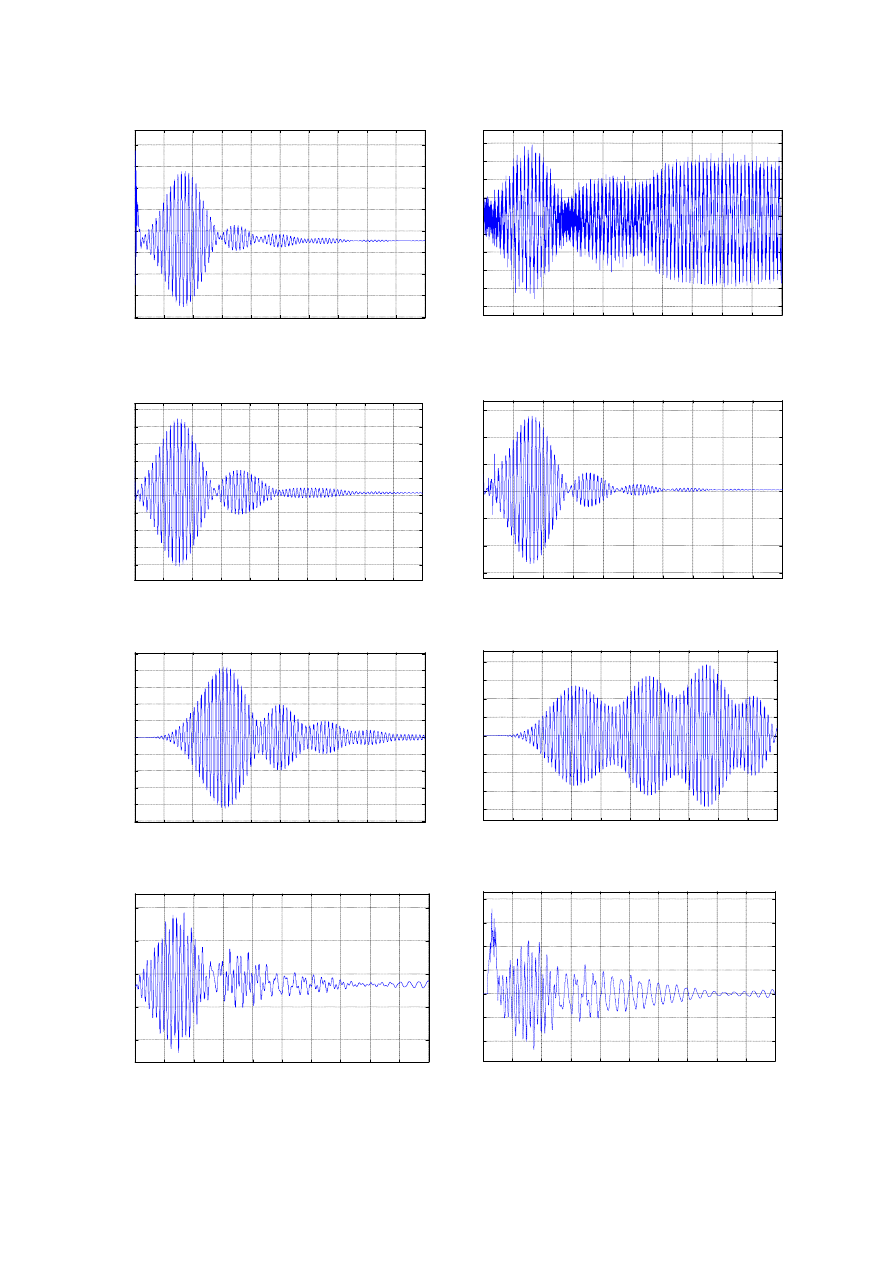

Na podstawie założonych danych dokonano

symulacji komputerowej w MATLAB/SIMU-

LINK i otrzymano odpowiednie charakterystyki

odpowiednio dla zasilania z sieci, rys.4.2, 4.3,

4.4, 4.5 oraz z przemiennika częstotliwości

ACS 600, rys. 4.6, 4.7, 4.8, 4.9.

1

2

3

4

5

Zeszyty Problemowe – Maszyny Elektryczne Nr 75/2006

115

0

1

2

3

4

5

6

7

8

9

10

-15

-10

-5

0

5

10

15

20

25

Time (second)

Rys.4.2. Przebieg momentu elektromagnety-

cznego w funkcji czasu dla zasilania z sieci,

M

e

=f(t)

0

1

2

3

4

5

6

7

8

9

10

-0.8

-0.6

-0.4

-0.2

0

0.2

0.4

0.6

0.8

1

Time (second)

Rys.4.3. Przebieg momentu obciążenia w funk-

cji czasu dla zasilania z sieci, M

o

=f(t)

0

1

2

3

4

5

6

7

8

9

10

-1

-0.8

-0.6

-0.4

-0.2

0

0.2

0.4

0.6

0.8

1

Time (second)

Rys.4.4. Przebieg prądu pod obciążeniem

w funkcji czasu dla zasilania z sieci, I=f(t)

0

1

2

3

4

5

6

7

8

9

10

-0.5

0

0.5

1

1.5

Time (second)

Rys.4.5. Przebieg reakcji obciążenia występu-

jącej na rolce w funkcji czasu dla zasilania z

sieci, R

o

=f(t)

0

1

2

3

4

5

6

7

8

9

10

-25

-20

-15

-10

-5

0

5

10

15

20

Time (second)

Rys.4.6. Przebieg momentu elektromagnety-

cznego w funkcji czasu dla zasilania z ACS

600, M

e

=f(t)

0

1

2

3

4

5

6

7

8

9

10

-0.6

-0.4

-0.2

0

0.2

0.4

0.6

Time (second)

Rys.4.7. Przebieg momentu obciążenia w funk-

cji czasu dla zasilania z ACS 600, M

o

=f(t)

0

1

2

3

4

5

6

7

8

9

10

-0.8

-0.6

-0.4

-0.2

0

0.2

0.4

0.6

0.8

Time (second)

Rys.4.8. Przebieg prądu pod obciążeniem w

funkcji czasu dla zasilania z ACS 600,I=f(t)

0

1

2

3

4

5

6

7

8

9

10

-1

-0.5

0

0.5

1

1.5

2

Time (second)

Rys.4.9. Przebieg reakcji obciążenia występują-

cej na rolce w funkcji czasu dla zasilania z ACS

600, R

o

=f(t)

Zeszyty Problemowe – Maszyny Elektryczne Nr 75/2006

116

Coulombic

Friction

Rolka

samotoku

modu³ rolki1

Dead Zone

0.

Gain2

modu³

obliczaj¹cy

si³ê reakcji

w podporze wa³u

rolki samotoku

metod¹ Clebscha

modu³ reakcji

na podporach

Ut

Mux

Mux5

Us

Ur

3

p Liczba par

biegunów

Przekładnia

obr M/q

M obr/q

..1

Silnik

indukcyjny

parametry:

Usa Isa

Usb Isb

M obr

p

J

SILNIK TRÓJFAZOWY2

alfa

beta

na

R S T

ab -- RST1

R S T

na

alfa

beta

RST--ab

Chebychev Type II

HP Filter

Chebychev Type II

BP Filter2

Chebychev Type II

BP Filter3

t

To Work space1

Clock

0.104

J Moment

bezw³adnoœci sprowadzony

do wa³u silnika

Chebychev Type II

BP Filter

Elliptic

BP Filter

Reakcja

Mo

Chebychev Type II

BP Filter1

Me

U

To Work space3

Chebychev Type II

BP Filter4

Prad

Chebychev Type I

IIR LP Filter

Rys.4.10. Schemat symulacyjny rzeczywistego układu motoreduktorowego napędu rolki samotoku

hutniczego zasilanego z sieci 3x380 [V], [8].

Przekładnia

obr M/q

M obr/q

przekŁadnia

TRANSFORMACJA

WSPÓ£RZÊDNYCH

alfa - beta

na

R S T

ab -- RST

2

p Liczba par

biegunów

0.104

J Moment

bezw³adnoœci sprowadzony

do wa³u silnika

TRANSFORMACJA

WSPÓ£RZÊDNYCH

RST

na

alfa -beta

RST--ab

Silnik

indukcyjny

parametry:

Usa Isa

Usb Isb

M obr

p

J

SILNIK TRÓJFAZOWY2

Mux

Mux2

modu³

obliczaj¹cy

si³ê reakcji

w podporze w a³u

rolki samotoku

metod¹ Clebscha

m od ul reak cji

na p odpo ra ch 1

MODEL

FALOWNIKA

ACS - 600

FALOWNIK

Mux

Mux3

U

To Work space4

Clock

t

To Work space

Mux

Mux1

I

To Work space1

Rolka

samotoku

modul rolki1

Ra

To Work space3

Chebychev Type II

BP Filter

Elliptic

BP Filter

Reakcja

I

Chebychev Type II

BP Filter2

Mo

Chebychev Type II

HP Filter

Rys.4.11. Schemat symulacyjny rzeczywistego układu motoreduktorowego napędu rolki samotoku

hutniczego zasilanego z przemiennika częstotliwości ACS 600,[8]

.

Zeszyty Problemowe – Maszyny Elektryczne Nr 75/2006

117

5. Podsumowanie

Współczesna technika nadzoru procesów pro-

dukcyjnych jest na wysokim poziomie rozwoju,

ta sytuacja wymusza procesy wsteczne ewolu-

ujące do najnowszych zdobyczy naukowych.

Każdy produkt finalny w dowolnej branży

technicznej powinien cechować się wysoką ja-

kością wykonania i powinien być pozbawiony,

tzw. błędów „wieku dziecięcego”.

We współczesnych elektromaszynowych ukła-

dach napędowych nie wystarczy odpowiednio

dobrać silnik i przekładnie do wymaganego

momentu obciążenia jak i wymaganej prędkości

w cyklu technologicznym. Obecnie istnieje

możliwość precyzyjnego zaprojektowania poje-

dynczego zespołu napędowego, jak i moduło-

wego elektromaszynowego systemu napędo-

wego od fazy początkowej. Kiedy to jest two-

rzona nowa linia produkcyjna, ale i w momen-

cie wymiany – remontu starej linii produkcyj-

nej; można z bardzo dużą precyzją dokonać od-

powiedniego doboru nowych układów napędo-

wych opartych o najnowsze silniki energoosz-

czędne serii SEE. Obecna wiedza inżynierska

posiada

znakomicie

rozwinięte

platformy

wspomagania projektowego, które pozwalają:

zmniejszyć koszty produkcji;

przeprowadzić diagnostykę w trybie on-line;

dokonać w sposób ciągły bezingerencyjny

korekty odpowiednich parametrów konstruk-

cyjnych i elektrycznych celem odpowied-

niego doboru do zadanych parametrów ste-

rowalnych na linii produkcyjnej wyposażonej

w EUN;

budować w trybie wirtualnym gotowe EUN;

testować w pętli zamkniętej zadany produkt,

celem wykrycia wad;

selektywną zmianę poziomów projektowania

z zapamiętaniem sekwencji poprzednich;

na podstawie analizy pomiarowej układów

wirtualnych proponować punkty pomiarowo

– kontrolne celem zachowania wymaganej

ciągłości procesu produkcyjnego.

Dzięki połączeniu wiedzy i doświadczenia in-

żynierskiego z algorytmami ewolucyjnymi na

płaszczyźnie informatycznej są opracowane co-

raz to nowe programy wspomagające cało-

ściowy proces doboru odpowiedniego napędu

do wymaganych zadań. Sądzę, że nowo po-

wstające elektromaszynowe układy napędowe

będą na tyle dopracowane i spełniające ocze-

kiwania procesu przemysłowego na ile proces

projektowy będzie ograniczony mocą oblicze-

niową jednostek komputerowych, a badania

naukowe będą mogły być odwzorowywane w

rzeczywistości. W oparciu o przeprowadzone

obliczenia symulacyjne stanów dynamicznych

samotokowego układu napędowego z motore-

duktorami

konstrukcji

specjalnej

przy

uwzględnieniu rzeczywistych obciążeń można

sformułować następujące wnioski końcowe:

przyjęty model matematyczny motoreduktoro-

wego układu napędowego pozwala na przepro-

wadzenie obliczeń symulacyjnych, przeprowa-

dzone obliczenia symulacyjne stanów dyna-

micznych motoreduktorowego układu napędo-

wego pozwalają na określenie charakterystyk

obciążenia dla różnych układów linii samoto-

kowych zależnych od modułu samotoku,

uwzględniających wybrane przypadki oblicze-

niowe. Przedstawiona analiza symulacyjno-ob-

liczeniowa nie wyczerpuje zagadnień związa-

nych z wpływem stanów dynamicznych na

pracę motoreduktorowych układów napędo-

wych w warunkach rzeczywistych, niemniej

pozwala na ich bardziej szczegółową analizę

poprzez uwzględnienie przy projektowaniu,

doboru lub analizie układu istniejącego wpływu

drgań występujących w stanach dynamicznych,

które w niektórych warunkach rzeczywistych są

porównywalne czasowo ze stanami pracy usta-

lonej.

6. Literatura

[1]. Bernatt J.: „Maszyny Elektryczne – zeszyty Pro-

blemowe”, Branżowy Ośrodek Badawczo-Rozwo-

jowy Maszyn Elektrycznych Komel Katowice 2003

[2]. Grabna E.: „Droga doboru właściwego napędu

DRIVE SOLUTION DESINGER DSD”, praca ma-

gisterska Politechnika Częstochowska, Wydział

Elektryczny, 2005r.

[3]. Flasza J.: Rzeczywiste obciążenia samotokowego

układu wraz z motoreduktorami. II Krajowa Konfe-

rencja, Hutnicze Napędy Elektryczne, Politechnika

Częstochowska, Wydział Elektryczny i Huta „Czę-

stochowa”, Poraj k/Częstochowy, 8 - 9.12.’97.

[4]. Kaźmierkowski M. P., Sulkowski W.: Napęd z

silnikiem klatkowym sterowanym metodą polową

zorientowaną. Przegląd Elektrotechniczny 1987,

nr 6, s. 153-158.

[5]. Kaźmierkowski M. P.: Sterowanie polowo zo-

rientowane czy regulacja bezpośrednia momentu

silnika klatkowego. Elektronizacja 1998, nr 2,

s. 15-19.

[6]. Kaźmierkowski M. P.: Sterowanie wektorowe

silników klatkowych zasilanych z falowników napię-

cia PWM. Materiały Seminarium Naukowego Poli-

technika Warszawska, Warszawa 1998.

Zeszyty Problemowe – Maszyny Elektryczne Nr 75/2006

118

[7]. Lis M.: Stany dynamiczne motoreduktorowego

układu napędowego z silnikiem samotokowym.

Praca doktorska 2001.

[8]. Flasza J.: Stany dynamiczne samotokowego

układu napędowego z motoreduktorami konstruk-

cji specjalnej przy uwzględnieniu rzeczywistych

obciążeń. Praca doktorska 2002.

[9]. Praca naukowo-badawcza nr rej. BZ-21-

01/93/R, Projekt techniczny i wykonanie motore-

duktorów układu napędowego samotoków linii COS

Huty “CZĘSTOCHOWA”, Opr. nr 01 - Projekt

techniczny reduktora zębatego typ 2SM-325HCS-

24/265 do napędu ciągu samotokowego COS/R22-

R54 (opracowanie niepublikowane) Politechnika

Częstochowska, Instytut Elektroniki i Systemów

Sterowania, Zakład Maszyn i Napędów Elektrycz-

nych, Częstochowa, 1994.

[10]. Praca naukowo-badawcza nr rej. BZ-21-

01/93/R, Projekt techniczny i wykonanie motore-

duktorów układu napędowego samotoków linii COS

Huty “CZĘSTOCHOWA”, Opr. nr 02 - Projekt

techniczny reduktora zębatego typ 2SM-325HCS-

24/300 do napędu ciągu samotokowego COS/R1-

R21, (opracowanie niepublikowane) Politechnika

Częstochowska, Instytut Elektroniki i Systemów

Sterowania, Zakład Maszyn i Napędów Elektrycz-

nych, Częstochowa, 1994.

[11]. Praca naukowo-badawcza nr rej. BZ-21-

01/93/R, Projekt techniczny i wykonanie motore-

duktorów układu napędowego samotoków linii COS

Huty “CZĘSTOCHOWA”, Opr. nr 03 - Projekt

techniczny indukcyjnego silnika samotokowego

typu Skg132-6B-S, 5.5 [kW], 1000 [obr/min] do

napędu ciągu samotokowego COS/R22-R54, (opra-

cowanie niepublikowane)

Autor

Janusz FLASZA,

Politechnika Częstochowska

Wydział Elektryczny

Al. Armii Krajowej 17,

tel./fax.: (034) 3250 821

e-mail: fje@el.pcz.czest.pl

Wyszukiwarka

Podobne podstrony:

Tyrystor jest elementem półprzewodnikowym składającym się z 4 warstw w układzie 1, ELEKTRONIKA, Elek

FIZYKA Siła elektrodynamiczna, indukcja, silnik

Tyrystor jest elementem półprzewodnikowym składającym się z 4 warstw w układzie p, ELEKTRONIKA, Elek

Ident. obiektu dynamicznego nr2, UTP Bydgoszcz Elektrotechnika, IV semestr, automatyka

SILNIK BOCZNIKOWY- 3.2 moje, Inzynieria Materiałowa, I semestr, Elektrotechnika, elektrotechnika, 3.

Zadania rozwiązania Kinematyka,dynamika,bryła sztywna, relatywistyczna, elektrostatyczna, grawitac

3, Inzynieria Materiałowa, I semestr, Elektrotechnika, elektrotechnika, 3.2 BADANIE SILNIKA BOCZNIKO

Temat nr 10 - elektroniczne indykowanie silników okretowych, Akademia Morska, 3 rok, luzem

Źródło rzeczywiste, ►Studia, Semestr 3, Elektrotechnika Laboratorium

LP3, Studia, Elektrotechnika i elektronika, sprawko silnik

elektra.lab.silnik, Studia, AAAASEMIII, 3. semestr, Elektrotechnika II, Pack, Pack

Tyrystor jest elementem półprzewodnikowym składającym się z 4 warstw w układzie 1, ELEKTRONIKA, Elek

wzór elektrotechnika IV silniki

sprawko kompensacja, Elektrotechnika AGH, Semestr V zimowy 2014-2015 - MODUŁ C, semestr V (moduł C),

10 Silnik obcowzbudny pradu stalego zasilany z przeksztaltnika tranzystorowego

D19250709 Rozporządzenie Prezydenta Rzeczypospolitej z dnia 19 września 1925 r o warunkach przenosz

Badanie właściwości dynamicznych i rozruchowych trójfazowego silnika klatkowego, SGGW TRiL, Elektrot

Badanie właściwości dynamicznych i rozruchowych trójfazowego silnika klatkowego(1), SGGW TRiL, Elekt

więcej podobnych podstron