Spis treści:

.

I. Charakterystyka złoża i warunków górniczo - geologicznych w otoczeniu wyrobiska korytarzowego

Usytuowanie wyrobiska korytarzowego.

Przedmiotowe wyrobisko korytarzowe znajduje się w KWK „ Widmo” na głębokości 640 m w pokładzie 510 warstwy siodłowe.. Jest to przekop transportowy o długości 910 m, nachylone pod kątem 2 º. Tym wyrobiskiem odbywa się główna odstawa urobku ze ścian 401 oraz 403 do podszybia szybu wydobywczego „WIDOK”. Wyrobisko wykonane jest w karbońskich skalach kamienno - węglowych.

Pole przekroju wyrobiska w świetle obudowy wynosi 19,60

Charakterystyka pokładu 510

Pokład 510 w partii za I uskokiem wschodnim, poziom 640÷512 m cechuje się znaczną zmiennością zalegania i miąższości. W dolnej przecince ściany nr 401 stwierdzono miąższość pokładu w granicach 3,6÷2,0 m .

W górnej przecince ścianowej (przebiciu technologicznym) miąższość pokładu wynosi ok. 3,3÷3,4 m. W chodniku taśmowym również znajduje się odcinek zwiększonych miąższości pokładu, tj. powyżej 3,5 m (w odległości około 170÷420 m

od pochylni taśmowej

W stropie pokładu zalegają bezpośrednio łupek ilasto piaszczysty o grubości około 1,2m , powyżej znajdują się zwięzłe piaskowce, których grubość wynosi około 22 m . Powyżej, w otoczeniu .kilkumetrowej miąższości serii łupkowej występuje pozabilansowy pokład 416 o miąższości około 1,0 m.

Spąg pokładu tworzą łupki ilaste, których zwięzłość i twardość wzrasta wraz z głębokością. Rozciągłość pokładu przebiega generalnie wzdłuż linii wschód-zachód, a upad w kierunku północnym i wynosi 8÷12°.

Straty złoża ogółem wyniosą 403,3 tys. ton, tj. 46,4 %.

Stratygraficznie pokład 510 zaliczony jest do warstw siodłowych i charakteryzuje się następującymi parametrami jakościowymi:

|

|

Parametry geomechaniczne wg opracowań GIG 41138320-142 i 41118321-142.

Rodzaj skał stropowych i spągowych

W bezpośrednimi stropie przekopu transportowego zalega łupek ilasto piaszczysty 0,9m, następnie znajduje się przewarstwienie węgla o miąższości 0,4 . warstwy to kolejni łupek ilasto piaszczysty 1,4m , łupek piaszczysty 1,1 m oraz piaskowiec drobnoziarnisty o miąższości około 13 m.

W spągu przekopu znajdują się kolejno łupek piaszczysty 2,2m , piaskowiec drobnoziarnisty 4,3m oraz piaskowiec średnioziarnisty 6,2m.

( profil geologiczny przedstawiony jest na załączniku)

I.I. Charakterystyka zagrożeń naturalnych

Ze względu na występowanie zagrożeń naturalnych pokład 510 zaliczono do :

|

|

Ponadto występuje zagrożenie ze strony opadu skał stropowych.

II. SPOSÓB ZABEZPIECZENIA PRZED ZAGROŻENIAMI.

Zagrożenia metanowe

Pokład 510 zaliczono do IV kategorii zagrożenia metanowego

Dla rejonu ścian nr 401 oraz 403 ustalone zostaną zabezpieczenia profilaktyczne w zakresie wentylacyjno-metanowym:

kontrolę stanu przewietrzania oraz zagrożenia metanowego w oddziale w okresie

dwa razy w tygodniu,wstrzymany zostanie ruch ściany i wyłączone zostanie napięcie w okresie wystąpienia zawału stropu mogącego spowodować wypchnięcie metanu do przestrzeni roboczej,

tamy wentylacyjne oddzielające prąd świeżego powietrza od zużytego będą posiadały sygnalizację otwarcia do dyspozytora metanometrii, a ponadto otwarcie zespołu tam śluzowych spowoduje wyłączenie prądu elektrycznego w rejonie ściany. Będzie prowadzona kontrola w/w tam z częstotliwością co najmniej raz

na zmianę.Ponadto w przekopię będą rozmieszczone urządzenia pomiaru metanu oraz tlenków węgla co 300m.

2. Zagrożenie wybuchem pyłu węglowego.

W celu pozbawienia lotności pyłu węglowego w miejscach jego powstawania stosowane będą skuteczne układy zraszające na kombajnie ścianowym oraz przenośnikach zgrzebłowych i taśmowych.

Dla podniesienia skuteczności zwilżania pyłu węglowego wodą w przekopie transportowym (taśmowym) zainstalowany zostanie na końcu rurociągu p.poż. dozownik indywidualny zwilżacza typu CaBo stosowany zgodnie z instrukcją .

Nagromadzony pył węglowy na bieżąco usuwany będzie (poprzez omiatanie) z maszyn i urządzeń elektrycznych. Z wyrobiskach przy ścianowych pył węglowy usuwany będzie poprzez ich zmywanie na całej długości i obwodzie. Usuwanie pyłu węglowego w rejonie przesypów taśmowych prowadzone będzie tak, aby nie dopuścić do tworzenia się jego lokalnych nagromadzeń.

Pył węglowy będzie również zabezpieczany przed wybuchem poprzez opylanie i utrzymywanie 200m stref zabezpieczających, w których zawartość części niepalnych wynosić będzie min. 80%.

Dla ograniczenia skutków ewentualnego wybuchu pyłu węglowego w odległości od 60 do 200 m od ściany w chodnikach przyścianowych zostaną zabudowane pomocnicze pyłowe zapory przeciw-wybuchowe. Dodatkowo w chodnikach wentylacyjnych zostaną zabudowana zapory pyłowe rozstawione między wylotem ze ściany a pomocniczą zaporą przeciwwybuchową.

3. Zagrożenie pożarowe.

Węgiel w rozpatrywanym pokładzie charakteryzuje się małą skłonnością do samozapalenia, mimo to podjęte zostaną następujące zabezpieczenia :.

- Wczesne wykrywanie pożarów endogenicznych prowadzone będzie przez pobieranie prób powietrza do analizy chemicznej z częstotliwością minimum dwa razy w tygodniu.

- Na wylocie z chodnika wentylacyjnego ściany zostanie zabudowany analizator tlenku węgla z sygnalizacji do dyspozytora.

- Będzie prowadzona bieżącą kontrola, a wyniki kontroli odnotowywane będą w oddziałowych książkach kontroli taśmociągów.

- Ponadto będą wykonywane zdjęcia ociosów i stropu wyrobiska kamerą termowizyjną z częstotliwością raz na 2 tygodnie w celu sprawdzenia czy nie następuje zagrzewanie się węgla w przeroście ( strop), oraz pożary endogeniczne w rejonie ścian nr 401 oraz 403.

4. Zagrożenie wodne.

Wyrobiska w rozpatrywanym pokładzie w partii do I uskoku wschodniego zaliczone zostały do II stopnia zagrożenia wodnego decyzją Dyrektora.

Mając na uwadze brak doświadczenia przy eksploatacji ścian z zagrożeniem wodnym liczę się z ewentualnymi lokalnymi wykropleniami wody z łupków ilasto piaszczystych zalegających w stropie pokładu, które nie będą stwarzać zagrożenia dla prowadzonych robót.

5. Zagrożenie działaniem pyłów szkodliwych dla zdrowia.

Pomiary zapylenia powietrza pyłami szkodliwymi dla zdrowia organizować będzie dział wentylacji z częstotliwością i w sposób zgodny z obowiązującymi przepisami i normami.

Załoga zatrudniona w ścianie wyposażona zostanie w osobiste środki ochrony dróg oddechowych (maski lub półmaski p. pyłowe).

6. Zagrożenie ze strony opadu skał stropowych.

Eliminacja zagrożenia związanego z opadem skał stropowych realizowana jjest przez odpowiedni dobór wykładki obudów chodników .

7. Zagrożenie radiacyjne naturalnymi lub sztucznymi substancjami promieniotwórczymi.

W żadnym wyrobisku dołowym nie istnieje możliwość otrzymania rocznego efektywnego równoważnika dawki promieniowania większej niż 5 mSv.

Niezależnie od tego wykonywane będą pomiary aerozoli promieniotwórczych oraz badania wód i osadów dołowych dopuszczonymi przyrządami pomiarowymi zgodnie z obowiązującymi przepisami.

8. Inne zagrożenia.

Istnieje możliwość wystąpienia zagrożenia ze strony zainstalowanych w przekopie maszyn i urządzeń energio -mechanicznych. Do eksploatacji powyższych urządzeń zatrudnieni zostaną pracownicy posiadający odpowiednie uprawnienia i kwalifikacje oraz zapoznani z instrukcjami obsługi tych urządzeń,

W przypadku zaistnienia awarii lub konieczności remontu maszyn i urządzeń zainstalowanych w przekopie transportowym, należy postępować zgodnie z opracowanymi technologiami remontu i usuwania awarii.

Wykonywanie wyrobiska korytarzowego

1. Parametry wyrobiska korytarzowego

Wielkość przekroju poprzecznego wyrobisk korytarzowych określam w oparciu o metodę minimalnych przekrojów, należy określić rodzaj funkcji jakie ma pełnić dane wyrocisko

Minimalna szerokość = Smin = 5500 [mm].

Na szerokość tą składają się :

szerokość przejścia dla pracowników = 800 [mm],

szerokość przenośnika = 1200 [mm]

odległość między przenośnikiem a kolejką szynową minimum 250[mm],

odległość między kolejką szynową a podwieszaną minimum 250[mm],

odległość przenośnika od wybieranego ociosu minimum 450 [mm].

Minimalna wysokość = 1800 [mm] ( wysokość przejścia dla pracowników ).

Pmin - minimalny przekrój w świetle obudowy = 18 [m2].

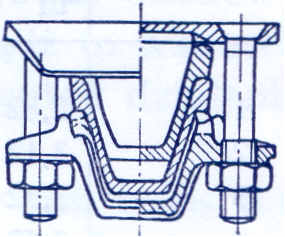

Schemat rozmieszczenia urządzeń w wyrobisku :1-łuk stropowy, 2-łuki ociosowe, 3-strzemiona,

4-okładziny żelbetowe, 5-betonity fundamentowe, 6-ściek

Wykonywanie wyrobiska za pomocą materiałów wybuchowych

Pierwsze 300m przekopu począwszy od szybu zostało wykonane przy użyciu materiałów wybuchowy ze względu na bardzo dużą zwięzłość występującego tam łupka piaszczystego, piaskowca. Kolejne 610 m wyrobiska zostało wykonane mechanicznie za pomocą kombajnu urabiającego punktowo AM 50 powszechnie stosowanego w polskich kopalniach do drążenia wyrobisk chodnikowych.

Do urabiania MW stosowano dynamit skalny oraz zapalniki elektryczne GZE M 0,45,

Zapalniki połączono z zapalarką za pomocą przewodów elektrycznych z których jeden był dla zapalników \elektrycznych grupy metanowej ZE grupa M(barwa biała) , natomiast drugi ZE 0,45 ( barwy brązowej).

Do wykonania robót strzelniczych w przodku należało wykonać następujące czynności:

- wywiercić otwory strzałowe o długości L=(0,8 - 1,2)m, średnicy d = 50mm

za pomocą wiertnic elektrycznych, pneumatycznych, bądź hydraulicznych.

Schemat rozmieszczenia otworów strzałowych.

- wyczyścić otwory z resztek zwiercin

- przygotować nabój udarowy

- wprowadzić MW do otworu strzałowego

- wykonać przybitkę

- połączyć zapalniki w serię i podłączyć do linii strzałowej.

Po odstrzeleni odstawa urobku odbywał się z pomocą ładowarek zasięrzutnych na przenośnik taśmowy, który transportował skałę płoną na podszybie szybu wydobywczego do zbiornika głównego skąd następnie urobek trafiał do pojemnika skipowego i wytransportowany na składowisko skały płonnej na powierzchni terenu.

Drążenie wyrobiska mechanicznie kombajnem AM 50

Kolejne 610 metrów chodnika wykonano już przy użyciu kombajnu chodnikowego AM 50. Było to możliwie dzięki zmianie warunków geologicznych, tzn. zaczęły występować skały o mniejszej zwięzłości, oraz pokazywały się przerosty węgla.

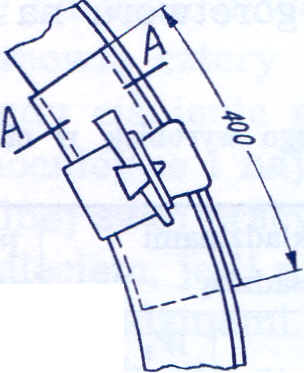

Schemat drążenia wyrobiska kombajnem AM 50

Odstawa urobku podobnie jak wcześniej następowała za pomocą przenośnika zgrzebłowego, a następnie taśmowego do podszybia szybu wydobywczeg.

Schemat przesypu z przenośnika zgrzebłowego na taśmowy\

Stawianie obudowy podporowej

Pierwsze 120 m od szybu wykonano zabezpieczenie przekopu obudową murowaną z cegły, było to możliwe dzięki bardzo dobrej stateczności skal stropowych i spągowych. Pozostałą długość wyrobiska wykonano już w obudowie łukowej podatnej ŁP 10, charakteryzującej się następującym elementami:

1 - Łuk ociosowy. 4 - Rozpory stabilizujące międzyodrzwiowe wieloelementowe.

2 - Łuk stropnicowy. 5 - Rozpory stabilizujące międzyodrzwiowe.

3 - Stopa podporowa.

Schemat obudowy łukowej podatnej ŁP 10 trzy elementowej

Oznaczenie odrzwi |

Wielkość odrzwi |

S [mm] |

W [mm] |

c [mm] |

L1 [mm] |

L2 [mm] |

Ilość rozpór* [szt.] |

ŁP10/V36 |

10 |

5 500 |

3 800 |

550 |

3 540 |

4 845 |

11 |

Łuki ociosowe są połączone z łukiem stropnicowym za pomocą strzemiona i jarzma, jak pokazano a poniższych rysunkach.

strzemiono ; 2. jarzmo ; 3. nakrętka

Nakrętka musi być bardzo mocno dokręcona, aby docisk jarzma uniemożliwił przesuwanie się łuków względem siebie, następuje to dopiero w momencie zaciskania wyrobiska przez górotwór.

W szczególnych warunkach, gdy następuje wszechstronne ciśnienie górotworu tym również wypiętrzanie spągu wyrobiska stosuje się obudowy podatne zamknięte.

Obudowy ŁP cieszą się bardzo szerokim stosowaniem co wynika między innymi z następujących jej zalet:

- dużej dostępności obudowy dzięki seryjnej produkcji przez huty profili stalowych,

- łatwość wykonania obudowy w wyrobiskach oraz możliwości uzyskania znacznych postępów drążonych przodków,

- stosunkowo niski koszt obudowy.

Rozpory

Między odrzwiami obudowy zamontowano rozpory metalowe wg. [PN-G-15000-7] w celu uniemożliwienia przesuwania się obudowy, oraz jej usztywnienie.

Usztywnienie jest konieczne, gdyż obciążone odrzwia mogą ulec zwichrowaniu na np. robót strzałowych. Rozpory zostały równomiernie rozłożone na całym obwodzie obudowy, w odstępach 1,2m .Zastosowane rozpory metalowe zostały połączone z odrzwiami za pomocą zamków i mogą przenosić obciążenia ściskające, rozciągające i zginające.

Okładzina

Zastosowano wykładzinę typu MAWO, która charakteryzuje się:

- szerokość 7 oczek po 75 mm - 525 mm.

- długość 6 oczek po 20 mm+2x10 mm

- długości skrajnych węzłów - 1220 mm (bez uwzględnienia skrócenia siatki wskutek wykonania poprzecznych wygięć).

Okładziny mają dwa wygięcia poprzeczne, których pierwsze wykonane w odległości 80 mm od końca okładziny śluzy do łączenia z okładziną poprzecznego pola. Wygięcie drugie wykonane w odległości 260 mm od drugiego końca okładziny służy do zaklinowania okładziny w korytku ŁP.

Okładzina metalowa podatna MAWO

Celem zabezpieczenia okładzin przed korozją i usunięcia ostrości jej krawędzi siatka powlekana jest mieszaniną asfaltów P-120 w stosunku 1:2.

Do połączenia okładzin między sobą służy złącze wykonane z pręta C) 6 do 8 mm, długości 600 mm (530 mm odcinek prosty +70 mm na uchwyt). Złącze może być wykonane w formie prostego pręta o długości 600 mm. Uchwyt złącza w razie potrzeby może być wykonany przez użytkownika na miejscu zabudowy.

Okładzina metalowa podatna MAWO

Celem zabezpieczenia okładzin przed korozją i usunięcia ostrości jej krawędzi siatka powlekana jest mieszaniną asfaltów P-120 w stosunku 1:2.

Do połączenia okładzin między sobą służy złącze wykonane z pręta C) 6 do 8 mm, długości 600 mm (530 mm odcinek prosty +70 mm na uchwyt). Złącze może być wykonane w formie prostego pręta o długości 600 mm. Uchwyt złącza w razie potrzeby może być wykonany przez użytkownika na miejscu zabudowy.

Ideowy schemat zamocowania siatki między odrzwiami a górotworem

Wykładka

Puste przestrzenie między opinką a obrysem wyrobiska w wyłomie zostały wypełnione Brylami skalnymi, co zapewnia lepszą współpracę obudowy z górotworem. Wykładka została wykonana przy pomocy urządzeń pneumatycznych, do przestrzeni między okładziną, a obrysem wyrobiska została wtłoczona mieszanina samo zestalająca się. Na okładzinie zostało dodatkowo zastosowano płótno podsadzkowe.

Bibliografia

1. Piechota S. :Technika podziemnej eksploatacji złóż.

2. Praca Zbiorowa: Zagrożenia naturalne w kopalniach. Sposoby prognozowania, zapobiegania i kontroli.

3. Książka obudowy KWK Brzeszcze

4. Batko P. i inni :Technika strzelnicza. Górnicze środki strzałowe i sprzęt strzałowy .Kraków 1998

5. Opolski T. : Urabianie mechaniczne i fizykalne skał.

1

Sikora M.: Projekt Obudowy Podporowej dla wyrobiska korytarzowego w KWK „Widmo"

- str. 2

- str. 2

- str. 2

- str. 3

- str. 3

- str. 3

- str. 3

- str. 4

- str. 4

- str. 4

- str. 4

- str. 4

- str. 4

- str. 5

- str. 5

- str. 6

- str. 7

- str. 7

- str. 9

- str. 9

- str. 11

- str. 11

Charakterystyka złoża i warunków górniczo - geologicznych w otoczeniu wyrobiska korytarzowego

Usytuowanie wyrobiska korytarzowego

Charakterystyka pokładu 510

Rodzaj skał stropowych i spągowych

I.I. Charakterystyka zagrożeń naturalnych

II. Sposób zabezpieczenia przed zagrożeniami

1. Zagrożenia metanowe

Zagrożenie wybuchem pyłu węglowego

Zagrożenie pożarowe

Zagrożenie wodne

Zagrożenie działaniem pyłów szkodliwych dla zdrowia

Zagrożenie ze strony opadu skal stropowych

Zagrożenie radiacyjne naturalnymi lub sztucznymi substancjami promieniotwórczym

Inne zagrożenia

III. Wykonywanie wyrobiska korytarzowego

1. Parametry wyrobiska korytarzowego

Wykonywanie wyrobiska za pomocą materiałów wybuchowych

Drążenie wyrobiska mechanicznie kombajnem AM 50

Stawianie obudowy podporowej

- rozpory

- okładzina

- wykładka

IV. Bibliografia

Załączniki

System projektowania obudowy wyrobisk górniczych

Profil geologiczny

Wyszukiwarka

Podobne podstrony:

projekt obudowy cz II

Projekt 2 Plyta Slup Guide cz II

Projekt Camelot Powrót Planety X cz II, ►SZKOŁA, Dokumenty - CIEKAWE!!!

Materiał na egzamin cz II Rodzaje projektów?dawczych i proces?dań marketingowych

Projekt 3 Strop jednokierunkowo zbrojony cz II Guide

Projekt 2 Plyta Slup Guide cz II

socjologia cz II

BADANIA DODATKOWE CZ II

Wykład 5 An wsk cz II

AUTOPREZENTACJA cz II Jak w

Podstawy Pedagogiki Specjalnej cz II oligo B

J Poreda Ewangelia zdrowia, cz II

mmgg, Studia PŁ, Ochrona Środowiska, Chemia, fizyczna, laborki, wszy, chemia fizyczna cz II sprawka

więcej podobnych podstron