Magda Kotecka Szczecin dn. 04.03.2000r.

Mikołaj Krobski

Artur Konecki

Krzysztof Janowski

Gr. 3 zespół 2 WT zaoczne.

TEMAT: WIERCENIE I NACINANIE GWINTÓW, WIERCENIE PRZELETOWE I NIEPRZELOTOWE, GWINTOWANIE WEWNĘTRZNE I ZEWNĘTRZNE.

Część teoretyczna wiercenie.

Cel ćwiczenia

Zapoznanie się z procesem nawiercania, wiercenia otworów..

Zakres wymaganych wiadomości:

Narzędzia do obróbki otworów.

Geometria narzędzi skrawających.

Warunki skrawania.

Materiały na narzędzia do obróbki otworów.

Proces, wiercenia.

WIERTARKI I WIERCENIE

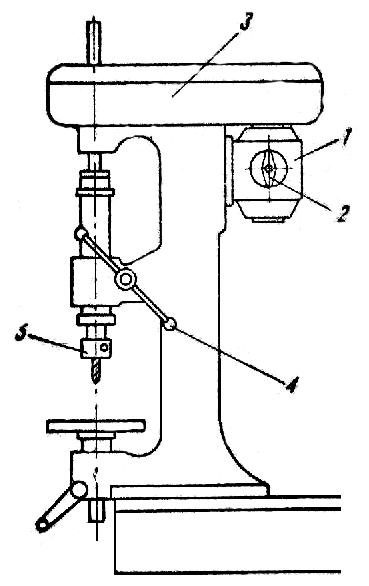

Wierceniem nazywa się operację wykonywania okrągłego otworu za pomocą narzędzia skrawającego - wiertła. Maszynowe wiercenie wykonywane jest na wiertarkach. Do wiercenia otworów o średnicy do 12 mm służą wiertarki stołowe (rys.1). Wiertarka stołowa napędzana jest silnikiem elektrycznym 1 uruchamianym włącznikiem 2. Liczba obrotów wrzeciona wiertarki wynosi 350 ÷ 4000 na minutę, a zmianę prędkości obrotowej wrzeciona osiąga się za pomocą kół pasowych znajdujących się w obudowie 3. Posuw wiertła wykonywany jest ręcznie poprzez przesuwanie rękojeści 4. Na końcu wrzeciona wiertarki znajduje się stożek, na którym nasadzony jest uchwyt szczękowy 5 przeznaczony do mocowania wierteł.

Rys.1. Schemat wiertarki stołowej. 1 - silnik elektryczny, 2 - włącznik, 3 - obudowa kół pasowych, 4 - rękojeść posuwu ręcznego, 5 - uchwyt szczękowy.

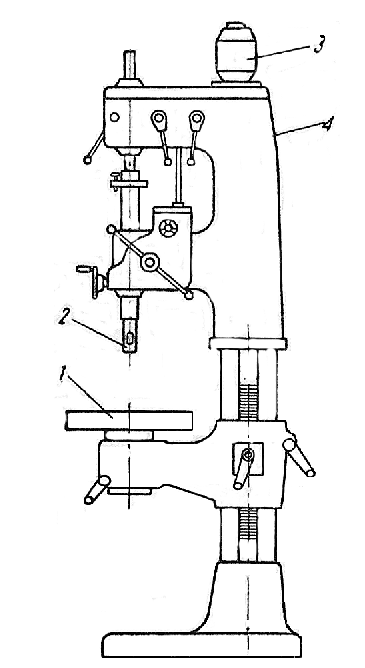

Do wiercenia większych otworów (25 ÷ 30 mm) stosowane są wiertarki słupowe (rys.2). Stół 1 takiej wiertarki ustawić można na dowolnej wysokości. Wrzeciono 2 zakończone jest gniazdem stożkowym służącym do zamocowania wierteł lub innych narzędzi skrawających kończących się chwytem stożkowym. Wiertarka napędzana jest silnikiem elektrycznym 3 znajdującym się nad korpusem maszyny 4. W korpusie znajduje się skrzynka zmianowa do przenoszenia obrotów silnika na wrzeciono.

Rys.2. Wiertarka słupowa. 1 - stół, 2 - wrzeciono, 3 - silnik elektryczny, 4 - korpus.

Większe wiertarki kadłubowe wyposażone są w skrzynki prędkości i skrzynki posuwów, dzięki czemu narzędzia skrawające mogą mieć nie tylko różne prędkości obwodowe, ale również i różne posuwy mechaniczne.

Wiertarki promieniowe stosowane są do wiercenia otworów w ciężkich przedmiotach. Wrzeciennik w takiej wiertarce może być przemieszczany wzdłuż ramienia i doprowadzany do miejsca wiercenia.

Rys.3.Metody mocowania wierteł

Narzędziem skrawającym stosowanym przy wierceniu jest wiertło. Pod względem budowy rozróżnia się wiertła piórkowe, kręte i specjalne. Ze względu na małą wydajność i małą dokładność wykonania otworu wiertła piórkowe praktycznie nie są już stosowane.

Wiertło kręte (rys.4) składa się ze stożkowego lub walcowego chwytu zakończonego z jednej strony płetwą, a z drugiej szyjką, która przechodzi w część roboczą wiertła. Część robocza wiertła zakończona jest częścią skrawającą. Wzdłuż części roboczej wiertła znajdują się rowki śrubowe służące do odprowadzania wiórów. Chwyt służy do mocowania wierteł w uchwytach. Wzdłuż rowków położone są dwie łysinki 1, które służą do prawidłowego prowadzenia wiertła w otworze. Szerokość łysinek wynosi w zależności od średnicy wiertła 0,2 ÷0,4 mm. Część skrawająca wykonana jest w postaci dwóch prostych krawędzi tnących 2. Każda z tych krawędzi nachylona jest do osi wiertła pod kątem 58 ÷ 60°. Obydwie krawędzie tnące połączone są poprzeczną krawędzią tnącą zwaną ścinem 3. Kąt wierzchołkowy wynosi 116 ÷ 118°.

Innym rodzajem wiertła specjalnego jest wiertło stożkowe doblach. Wiertło to może być stosowane w wiertarkach stołowych i ręcznych do wiercenia otworów o różnych średnicach w blachach stalowych, w stopach lekkich i tworzywach sztucznych. Wiercić nim można zarówno na powierzchniach płaskich, jak i zakrzywionych. Po przewierceniu otrzymuje się krawędzie otworów gładkie, bez ostrych zadziorów.

Rys.4. Budowa wiertła krętego. 1 - łysinka, 2 - krawędzie tnące, 3 - ścin, 4 - powierzchnia stożkowa.

Sposoby mocowania wierteł pokazano na rys.3. Do zamocowywania wierteł z chwytem stożkowym służą stożkowe tulejki redukcyjne, do mocowania wierteł z chwytem cylindrycznym służą uchwyty dwuszczękowe i trójszczękowe.

Stożkowe tulejki redukcyjne stosowane są wówczas, gdy stożek uchwytu wiertła jest mniejszy od otworu gniazda we wrzecionie wiertarki.

Uchwyty szczękowe służą do mocowania wierteł z uchwytem cylindrycznym.

Wiertła, tulejki i uchwyty zaciskowe wyjmuje się z wrzeciona wiertarki za pomocą specjalnego klina.

Przedmioty przeznaczone do wiercenia mogą być mocowane bezpośrednio do stołu za pomocą śrub i docisków lub też mogą być mocowane pośrednio do stołu za pomocą imadeł maszynowych, kątowników lub podstawek pryzmowych.

Oprócz wiercenia na wiertarkach wykonywać można rozwiercanie i gwintowanie.

Dokładność wierconego otworu zależy od prawidłowego doboru i zaszlifowania wiertła, stanu obrabiarki, sposobu i prawidłowości zamocowania narzędzia i przedmiotu, posuwu i szybkości skrawania, gatunku i jakości płynu chłodząco - smarującego.

Wiertło dobiera się zależnie od rodzaju obróbki i materiału obrabianego.

Wrzeciono obrabiarki nie powinno mieć martwych ruchów oraz nie powinno bić.

Posuw i szybkość skrawania dobiera się wg tablic zależnie od materiału narzędzia, materiału przedmiotu obrabianego i rodzaju chłodzenia.

Nadmierny posuw i zagłębienie ponad część roboczą są szkodliwe dla wiertła.

Przy wierceniu otworów o większych średnicach (ponad 30 mm) zaleca się pracować dwoma wiertłami: pierwszym wstępnym, drugim wykańczającym na żądany wymiar.

W czasie pracy wiertło wykonuje ruch główny obrotowy i jednocześnie ruch posuwowy wzdłuż własnej osi. Materiał obrabiany jest zamocowany nieruchomo na stole wiertarki.

Wiercenie można wykonywać w pełnym materiale; jest to tzw. Wiercenie pełne (wstępne) lub w uprzednio wykonanym otworze o mniejszej średnicy, jest to tzw. wiercenie wtórne lub powiercanie. Wiercenie nosi nazwę przelotowego, jeżeli długość wykonywanego otworu jest równa długości lub grubości materiału w miejscu wiercenia. Jeżeli długość (głębokość) otworu jest mniejsza od długości materiału wierconego, wiercenie nosi nazwę nieprzelotowego.

Otwory krótkie, których długość jest mniejsza od 5-krotnej średnicy otworu, wierci się wiertłami krętymi, otwory długie (l>10d) - wiertłami specjalnymi, umożliwiającymi łatwe odprowadzanie wiórów.

Wiertła ze względu na przeznaczenie dzieli się na:

Ogólnego przeznaczenia,

Specjalnego przeznaczenia (piórkowe, do głębokich otworów, do nakiełków, do otworów kształtowych).

Wiertła podobnie jak noże tokarskie, mogą być wykonywane jako jednolite, zgrzewane, z płytkami z węglików spiekanych oraz składane.

GWINTOWANIE RĘCZNE

I Cel ćwiczenia:

Zapoznanie się z procesem nacinania gwintów zewnętrznych i wewnętrznych.

II Zakres wymaganych wiadomości:

Obowiązuje znajomość już poznanych zagadnień a ponadto znajomość procesów nacinania gwintów zewnętrznych i wewnętrznych.

Gwintowanie

Wiadomości wstępne.

Gwintowanie polega na nacięciu na powierzchni wałka lub otworu rowka biegnącego wzdłuż linii śrubowej. Linia śrubowa jest charakterystyczną cechą gwintu. Linię śrubową można sobie wyobrazić jako linię, która zarysuje się na walcu o średnicy d, jeżeli nawinięty zostanie na ten walec trójkąt prostokątny o podstawie π •d i wysokości p ( p - skok gwintu). W zależności od nawijania trójkąta (w prawo lub w lewo) otrzymana linia śrubowa będzie prawoskrętna lub lewoskrętna. Odległość jaką przebył punkt A do punktu A' w czasie jednego pełnego obrotu walca jest skokiem linii śrubowej p.

W czasie nacinania gwintu ostrze narzędzia porusza się wzdłuż linii śrubowej, nacinając na powierzchni przedmiotu rowek odpowiadający zarysowi gwintu.

Rodzaje gwintów.

Gwinty można podzielić według zarysów na:

Trójkątne

Trapezowe symetryczne

Trapezowe niesymetryczne

Prostokątne

Okrągłe

Gwinty dzieli się również według systemów na :

Metryczne,

Calowe (Whitwortha)

Rurowe

W gwincie wyróżnia się następujące elementy:

Grzbiet,

Bruzdę,

Powierzchnie nośne,

Kąt rozwarcia α

Dla gwintów metrycznych α=60 stopni, dla gwintów calowych α=55 stopni.

Narzędzia do gwintowania.

Gwinty wewnętrzne nacina się gwintownikiem, gwinty zewnętrzne narzynką. Gwinty można wykonywać także na tokarkach lub frezarkach stosując odpowiednie noże tokarskie lub frezy. Gwintowniki ślusarskie w zależności od przeznaczenia dzieli się na gwintowniki ręczne (do gwintowania ręcznego) i maszynowe (do gwintowania maszynowego) . Wykonywane są w kompletach. Komplet gwintowników do nacinania gwintu metrycznego składa się z trzech gwintowników: wstępnego, zdzieraka i wykańczaka. Gwintownik wstępny i zdzierak wykonują tylko część zarysu gwintu, pełny zarys gwintu uzyskuje się dopiero po przejściu gwintownika wykańczaka.. Wynika to stąd, że w gwintownikach wstępnych nacięty gwint nie jest pełny, w celu zaś ułatwienia prawidłowego wprowadzenia gwintownika w otwór, jest wykonany duży nakrój (wyraźnie widoczny stożek). Zdzierak ma nakrój krótszy, a zarys gwintu bardziej pełny. Gwintownik wykańczak ma pełny gwint na całej długości roboczej, a nakrój ogranicza się do niewielkiej wysokości fazy.

Gwintowniki maszynowe są podobne do gwintowników ręcznych. Nakrój w gwintownikach maszynowych przeznaczony do gwintowania otworów nieprzelotowych jest krótszy, natomiast do gwintowania otworów przelotowych - dłuższy. W tym przypadku gwintownik wykonuje pełny zarys gwintu.

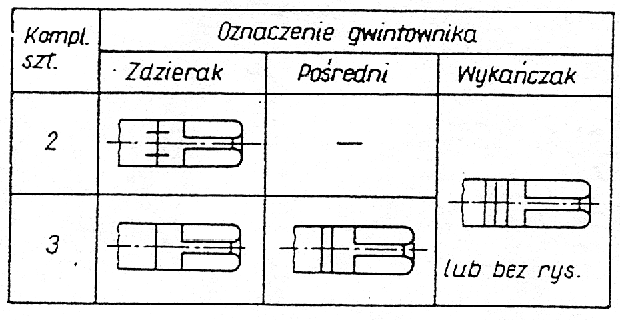

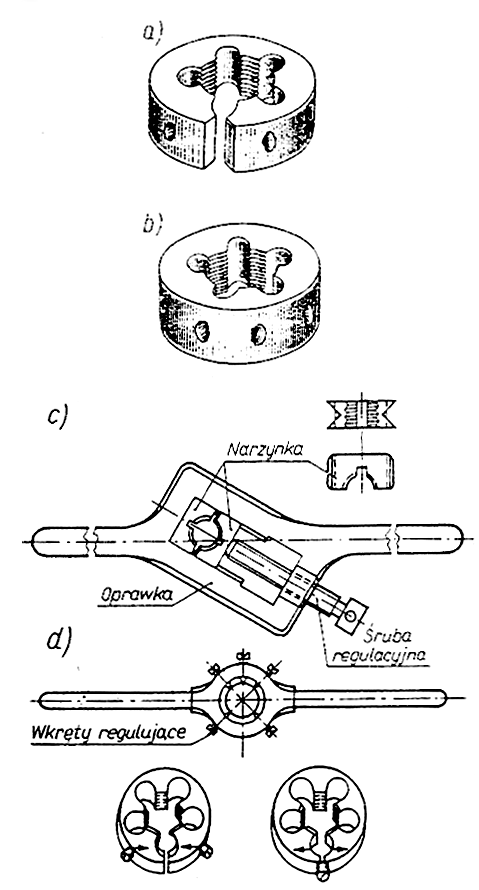

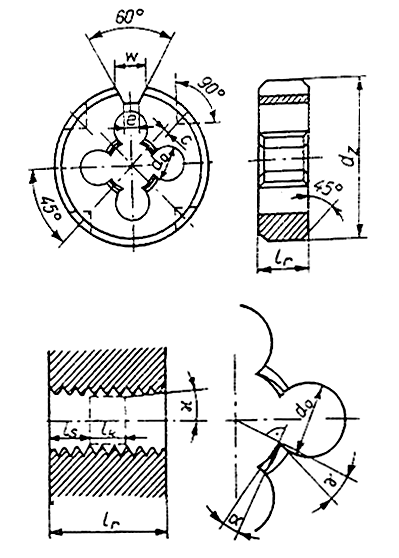

Narzynki umożliwiają nacięcie gwintu za jednym przejściem narzędzia. Są to stalowe hartowane pierścienie lub kwadraty wewnątrz nagwintowane z wywierconymi otworami tworzącymi krawędzie tnące, służące jednocześnie do odprowadzania wiórów. Liczba krawędzi skrawających zależy od średnicy gwintu i równa się liczbie otworów. Narzynki z trzema krawędziami stosuje się do gwintów o średnicy do 6 mm, z czterema krawędziami do średnic 6 - 16 mm, z pięcioma krawędziami do średnic powyżej 16 mm . Narzynki dzieli się na okrągłe , sześciokątne i kwadratowe. Mogą być wykonywane jako jednolite, rozcięte lub dzielone.

W narzynce wyróżnia się część skrawającą ukształtowaną w postaci stożka o kącie rozwarcia 60 stopni (jednakowa po obu stronach narzynki), oraz część walcową służącą do prowadzenia i wykańczania gwintu.

Narzynki jednolite umożliwiają uzyskanie dużej dokładności nacinanego gwintu, natomiast nie zapewniają regulacji nacinanej średnicy. Regulację taką umożliwiają narzynki rozcięte, przez odpowiednie dokręcenie śrub ustalających umieszczonych w oprawce do narzynek. Zakres stosowania narzynek dzielonych jest ograniczony, z uwagi na małą dokładność wykonywanego nimi gwintu.

|

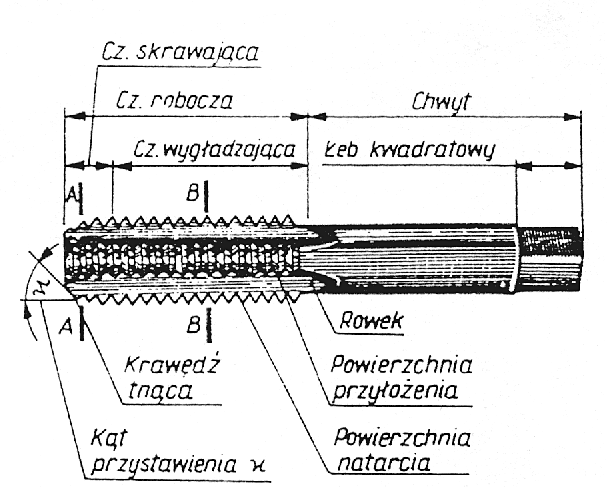

Gwintownik składa się z części roboczej i uchwytu o zakończeniu kwadratowym na pokrętkę. Część robocza dzieli się z kolei na część stożkową - skrawającą i na część walcową - wygładzającą. |

||||

|

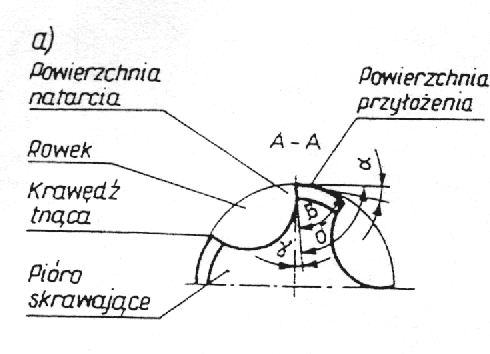

Geometria ostrza gwintownika w części skrawającej (a) i wygładzającej (b):

α = 6 ÷ 8° - w części skrawającej, α = 0° - w części wygładzającej w gwintownikach nieszlifowanych,

|

||||

|

Stal węglowa, żeliwo, brąz |

Aluminium |

Miedź |

Mosiądz |

Stal nierdzewna |

|

7 ÷ 10° |

14 ÷ 16° |

35 ÷ 40° |

25 ÷ 30° |

10 ÷ 15° |

|

γ zmienia się przez szlifowanie gwintownika |

||||

|

|

||||

|

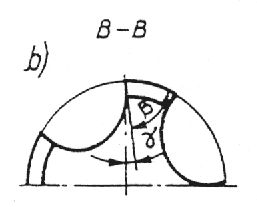

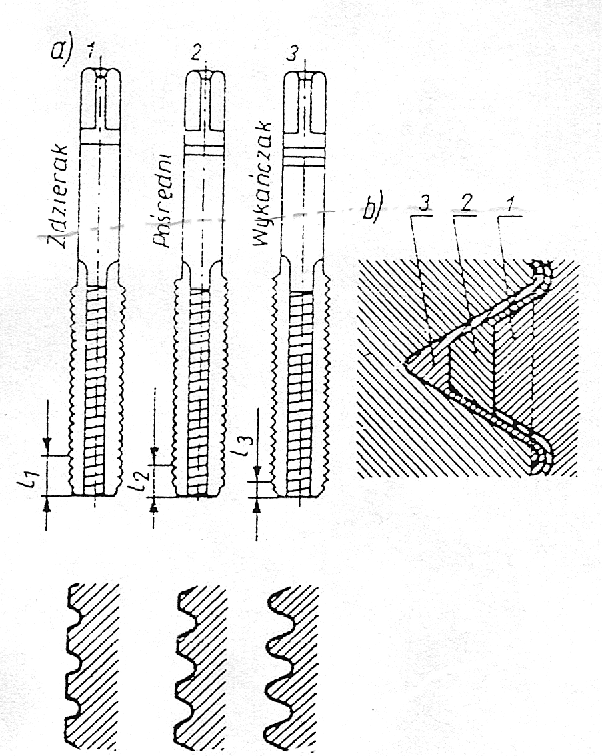

Do gwintowania otworów używa się kompletu składającego się z dwóch lub trzech gwintowników, służących do wykonania gwintu w dwóch lub trzech przejściach obróbkowych. Komplet trzech gwintowników (a) składa się z gwintownika zdzieraka nr 1, pośredniego nr 2 i wykańczaka nr 3. Komplet dwóch gwintowników zawiera tylko: gwintownik zdzierak nr 1 i wykańczak nr 3.

|

||||

|

Gwintowniki oznacza się rysami na obwodzie uchwytu według systemu podanego w tablicy. Każdy gwintownik z kompletu ma część skrawającą innej długości. Najdłuższy stożek ma zdzierak (a) najkrótszy wykańczak l3 < l2 < l1 (a). W ten sposób przy gwintowaniu zbiera się kolejno warstwy 1,2 i 3 (b). Gwintowniki do gwintowania ręcznego są znormalizowane w normach: PN-79/M-57802 - do gwintów metrycznych PN-79/M-57803 - j.w. PN-80/M-57920 - do gwintów rurowych walcowych.

|

||||

Budowa narzynki

|

Najbardziej rozpowszechnione są narzynki:

Narzynki okrągłe są znormalizowane w normach:

Do gwintowania narzynki mocuje się w oprawkach (d). W narzynkach przeciętych można w niewielkich granicach regulować średnicę nacinanego gwintu. Regulacji dokonuję się wkrętami znajdującymi się w oprawce.

Geometria ostrza narzynki. Kąty ostrza:

γ =10÷12˚ - do obróbki materiałów twardych, γ =10÷12˚ - do obróbki materiałów miękkich,

χ = 20÷30˚ - do gwintowania przelotowego χ = 45÷50˚ - do gwintowania nieprzelotowego |

Technika gwintowania.

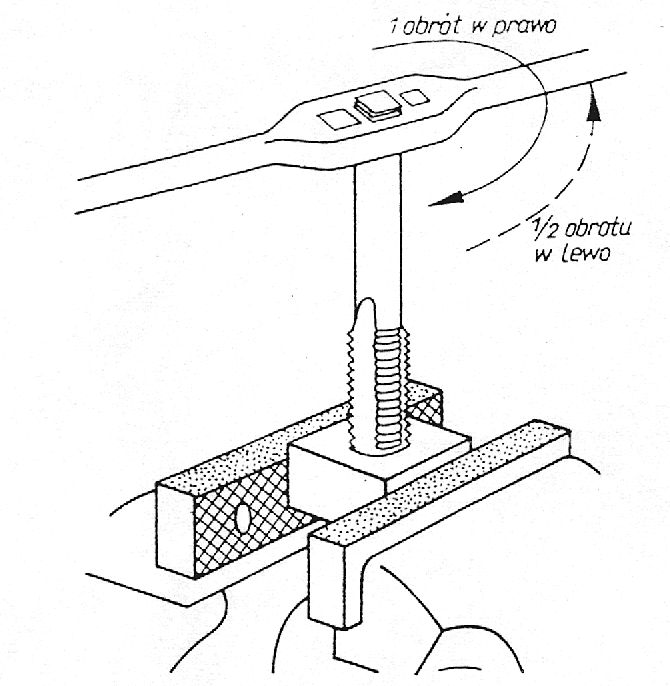

Gwintowanie otworów poprzedza wiercenie w materiale otworu o odpowiedniej średnicy. Średnica otworu musi być taka, żeby gwintownik nie skrawał zbyt dużej warstwy materiału, a jednocześnie taka, aby nacięty później gwint miał pełny zarys. Średnicę wierteł pod gwinty dobiera się z tablic. Po wywierceniu otworu i stępieniu jego krawędzi, wkłada się w otwór gwintownik nr 1 tak, aby jego oś pokryła się z osią otworu, co należy sprawdzić za pomocą kątownika. Następnie smaruje się gwintownik odpowiednim smarem i nakłada na kwadratowy koniec gwintownika pokrętło. Obracając pokrętłem najeży lekko naciskać na gwintownik w czasie pierwszych obrotów. Po zagłębieniu się gwintownika w materiale trzeba sprawdzić ponownie, czy zajmuje on położenie prostopadłe, po czym obracać pokrętłem, bez wywierania nacisku poosiowego na gwintownik. Po wykonaniu pełnego obrotu roboczego trzeba obrócić gwintownik o ćwierć obrotu w przeciwną stronę, aby ułatwić kruszenie wiórów i usuwanie ich z rowków gwintu. Po nacięciu gwintu gwintownikiem nr 1, wymienia się go na gwintownik zdzierak, potem na wykańczak i dokonuje się operacji gwintowania w taki sam sposób co poprzednio.

Podczas gwintowania otworów nieprzelotowych, należy zwrócić uwagę na końcowy moment gwintowania, gdy gwintownik dochodzi do końca otworu. Dalsze wkręcanie gwintownika może spowodować jego uszkodzenie. Przed rozpoczęciem gwintowania gwintów zewnętrznych należy oczyścić sworzeń z opiłek, rdzy itp., zamocować go pionowo w imadle, posmarować olejem i założyć narzynkę na stożkowo spiłowany koniec sworznia.

Naszym zadaniem na tym ćwiczeniu było wykonanie dwóch gwintów metrycznych M10 i M12. Pierwszy etap składał się z wytrasowania na przedmiocie, który miał zostać poddany obróbce miejsc , w których miały zostać wywiercone otwory. Średnicę wierteł dobraliśmy na podstawie tablic, biorąc pod uwagę rodzaj (średnicę) naszych gwintów. Wymiary materiału, w którym miały zostać wywiercone otwory, a następnie nagwintowane są następujące: długość = 120 [mm], szerokość = 45 [mm], grubość = 18 [mm]. Po wykonaniu otworów w materiale (prędkość obrotowa wrzeciona wiertarki = 360 [obr/min]), przystąpiliśmy do gwintowania zgodnie z obowiązującymi zasadami. Po wykonaniu dwóch gwintów M12 i M10 (litera M oznacza metryczny, a cyfra średnicę) na pręcie o średnicy 8 [mm] i na długości 40 [mm] mieliśmy za pomocą narzynki (odpowiednio dobranej do średnicy pręta) wykonać gwint. Po wykonaniu tego zadania należało wkręcić nagwintowany pręt w materiał, w którym wykonany był także gwint M8. Po wkręceniu w materiał mieliśmy ocenić czy pręt nie ma bicia. Nie miał bicia, czyli gwint

na pręcie został wykonany prawidłowo.

Smarowanie stosowane podczas gwintowania

Obrabiany materiał |

Na sucho |

Olej lniany |

Olej rzepakowy |

Mieszanina terpentyny z olejem |

Nafta z domieszką oleju |

Stal |

_ |

+ |

+ |

_ |

_ |

Żeliwo |

+ |

_ |

_ |

_ |

_ |

Brąz |

+ |

_ |

_ |

_ |

_ |

Aluminium |

_ |

_ |

_ |

_ |

+ |

Mosiądz |

_ |

+ |

+ |

_ |

_ |

Miedź |

_ |

_ |

_ |

+ |

_ |

Znak „+” oznacza: stosuje się, znak ” _” oznacza: nie stosuje się.

Średnice sworzni do gwintowania za pomocą narzynek

Gwint metryczny |

Gwint rurowy |

|||||

Średnica gwintu w mm |

Skok w mm |

Średnica sworznia |

Oznaczenie gwintu w calach |

Średnica zew. rury w mm |

||

|

|

najmniejsza |

największa |

|

najmniejsza |

największa |

M6 |

1,00 |

5,80 |

5,80 |

R⅛ |

9,4 |

9,5 |

M8 |

1,25 |

7,80 |

7,90 |

R¼ |

12,7 |

13,0 |

M10 |

1,50 |

9,75 |

9,85 |

R⅜ |

16,2 |

16,5 |

M12 |

1,75 |

11,76 |

11,88 |

R½ |

20,7 |

20,7 |

M14 |

2,00 |

13,70 |

13,82 |

─ |

─ |

─ |

M16 |

2,00 |

15,70 |

15,82 |

R⅝ |

22,4 |

22,7 |

M18 |

2,25 |

17,70 |

17,82 |

─ |

─ |

─ |

M20 |

2,25 |

19,72 |

19,86 |

R¾ |

25,9 |

26,2 |

M22 |

2,25 |

21,72 |

21,86 |

─ |

─ |

─ |

M24 |

3,00 |

23,65 |

23,79 |

R⅞ |

29,7 |

30,0 |

M27 |

3,00 |

26,65 |

26,69 |

─ |

─ |

─ |

M30 |

3,50 |

29,60 |

29,74 |

R1 |

32,7 |

37,3 |

M36 |

4,00 |

35,66 |

35,83 |

R1⅛ |

37,3 |

|

M42 |

4,50 |

41,55 |

41,72 |

R1¼ |

41,4 |

41,7 |

M48 |

5,00 |

47,55 |

41,72 |

─ |

─ |

─ |

M52 |

5,00 |

51,60 |

51,80 |

R1⅜ |

43,7 |

44,1 |

M60 |

5,50 |

59,50 |

59,50 |

─ |

─ |

─ |

M64 |

6,00 |

63,50 |

63,70 |

R1½ |

47,1 |

47,5 |

M68 |

6,00 |

67,50 |

67,70 |

─ |

─ |

─ |

Średnice wierteł do otworów pod gwinty metryczne

(z uwzględnieniem PN-86/M-59601)

Średnica znamionowa gwintu d mm |

Skok gwintu P mm |

Średnica otworu pod gwint mm |

Średnica wiertła mm |

||

|

zwykły |

drobnozwojny |

|

pod gwint w stali, żeliwie ciągliwym, stopach cynku i aluminium |

pod gwint w żeliwie, brązie, mosiądzu itp. |

1 |

2 |

3 |

4 |

5 |

6 |

1 |

0,25 |

0,2 |

0,729 0,788 |

0,75 0,80 |

0,72 0,78 |

2 |

0,4 |

0,25 |

1.567 1,729 |

1,60 1,75 |

1,55 1,70 |

2,5 |

0,45 |

0,35 |

2,013 2,121 |

2,05 2,15 |

2,00 2,10 |

3 |

0,5 |

0,35 |

2,459 2,621 |

2,50 2,65 |

2,50 2,60 |

3,5 |

0,6 |

0,35 |

2,850 3,121 |

2,90 3,20 |

2,85 3,10 |

4 |

0,7 |

0,5 |

3,242 3,459 |

3,30 3,50 |

3,20 3,50 |

4,5 |

0,75 |

0,5 |

3,688 3,959 |

3,70 4,00 |

3,70 4,00 |

5 |

0,80 |

0,5 |

4,134 4,459 |

4,20 4,50 |

4,10 4,50 |

5,5 |

─ |

0,5 |

4,959 |

5,00 |

5,00 |

6 |

1 |

0,75 |

4,917 5,188 |

5,00 5,20 |

4,90 5,20 |

7 |

1 |

0,75 |

5,917 6,188 |

6,00 6,20 |

5,90 6,20 |

8 |

1,25 |

1 0,75 |

6,647 6,918 7,188 |

6,80 7,00 7,20 |

6,70 6,90 7,20 |

10 |

1,5 |

1,25 1 0,75 |

8,376 8,647 8,918 9,188 |

8,50 8,80 9,00 9,20 |

8,40 8,70 8,90 9,20 |

12 |

1,75 |

1,5 1,25 1 |

10,106 10,376 10,647 10,918 |

10,20 10,50 10,80 11,00 |

10,10 10,40 10,70 10,90 |

14 |

2 |

1,5 1,25 1 |

11,835 12,376 12,647 12,918 |

17,00 12,50 12,80 13,00 |

11,90 12,40 12,70 12,90 |

16 |

2 |

1,5 1 |

13,835 14,376 14,918 |

14,00 14,50 15,00 |

13,90 14,25 14,75 |

18 |

2,5 |

2 1,5 1 |

15,924 15,835 16,376 16,018 |

15,50 16,00 16,50 17,00 |

15,25 15,75 16,25 16,75 |

20 |

2,5 |

2 1,5 1 |

17,294 17,835 18,376 18,918 |

17,50 18,00 18,50 19,00 |

17,25 17,75 18,25 18,75 |

22 |

2,5 |

1,5 |

19,294 20,376 |

19,5 20,5 |

─ ─ |

24 |

3 |

2 |

20,752 21,835 |

21,0 22,0 |

─ ─ |

27 |

3 |

2 |

23,752 24,835 |

24,0 25,0 |

─ ─ |

30 |

3,5 |

2 |

26,211 27,835 |

26,5 28,0 |

─ ─ |

Wyszukiwarka

Podobne podstrony:

Wiercenie i gwintowanie

Wiercenie i gwintowanie

Połączenia gwintowe js

Gwintowanie

59 MT 05 Wiercenie szkla

wiercenie, studia polsl MTA I, maszynoznastwo

Wykonywanie otworow, Technologie wytwarzania, Obróbka skrawaniem, Wiercenie

badanie i naliza wiercenia

Metody wiercenia

gwintowanie skrypt 2008

Ogranicznik głębokości wiercenia

Połączenia gwintowe

Wiercenie i urządzenia wiertnicze

12 Gwintowanie

Sprawdzanie gwintów

wiercenie

więcej podobnych podstron