UNIWERSYTET SZCZECIŃSKI |

|||||

Katedra Edukacji Technicznej |

Laboratorium technologii wytwarzania |

||||

Temat ćwiczenia: Wiercenie , nacinanie gwintów, wiercenie przelotowe , nieprzelotowe , gwintowanie zewnętrzne i wewnętrzne |

Ocena: |

||||

Imię i nazwisko: Andrzej Gnat Norbert Linke Anna Głuszek Artur Gajek Tomasz Szczepański |

Rok: II WT Semestr: zimowy Grupa: II Zespół: B

|

Sprawdzający:

Dr inż. J.Frąś |

Data: 12.12.2001 |

|

|

CZĘŚĆ TEORETYCZNA

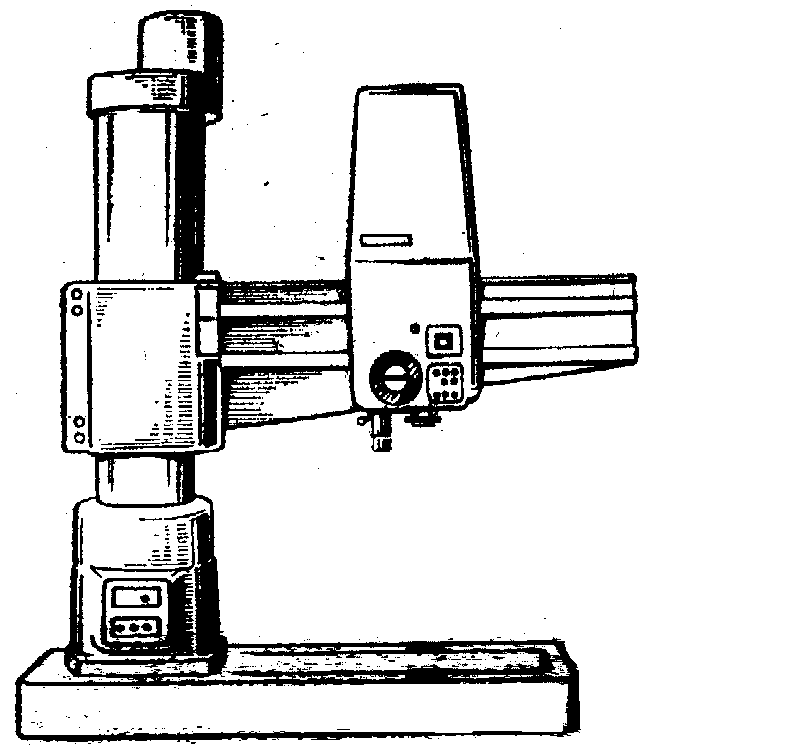

Jedną z częściej wykonywanych czynności ślusarskich jest wiercenie za pomocą wierteł na wiertarkach. Wiercenie to proces polegający na wykonaniu otworu w materiale za pomocą odpowiedniego narzędzia (wiertarki). Najczęściej używa się wierteł krętych .

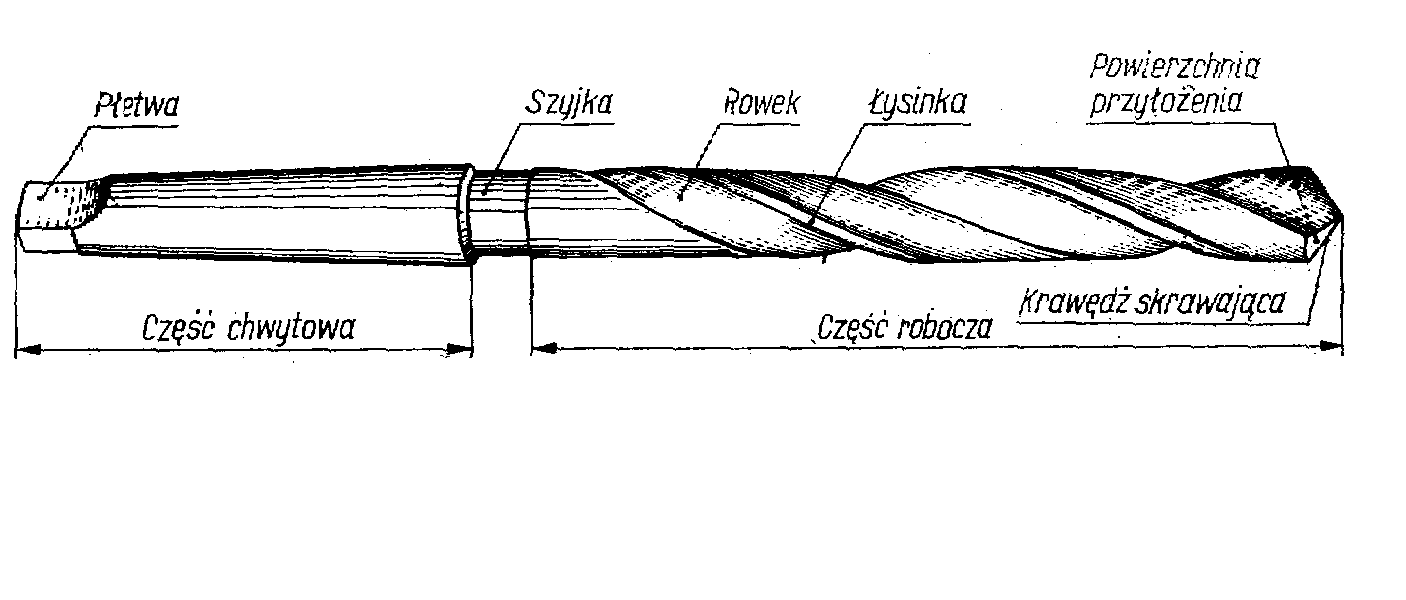

Rysunek 1 Wiertło kręte .

Wiertło takie składa się z części roboczej i części chwytowej . Obie te części łączą się ze sobą za pośrednictwem szyjki .Część robocza ma kształt stożka , na którym nacięto dwa rowki śrubowe . Rowki rozpoczynające się na jednym końcu wiertła , a kończące się w pewnej odległości od szyjki narzędzia , służą do usuwania wiórów powstających podczas wiercenia . Wiertło po stronie roboczej ma zakończenie stożkowe. Powierzchnia stożkowa , przecinając się z śrubowymi powierzchniami rowków wiórowych , tworzy dwie krawędzie skrawające . W celu zmniejszenia styku narzędzia z obrabianym materiałem , części powierzchni cylindrycznej są nieco obniżone. Z związku z tym tworzą się na krawędzi rowków paski prowadzące , zwane łysinkami . Część chwytowa może mieć kształt stożkowy zakończony płetwą lub kształt cylindryczny .Służy on do zamocowania narzędzia w odpowiednim uchwycie wiertarki . Wiertła z chwytem cylindrycznym zamocowuje się w uchwycie szczękowym .

Proces wiercenia ma na celu wykonanie otworu w pełnym materiale za pomocą wierteł . Wiertło wykonuje w czasie wiercenia na wiertarkach roboczych ruch obrotowy dookoła swej osi oraz ruch posuwowy wzdłuż osi. Niekiedy jak przy wykonywaniu otworów na tokarkach , główny ruch roboczy wykonuje materiał , a ruch posuwowy wykonuje narzędzie .

Do wiercenia używa się kilku rodzajów wierteł :

WIERTŁO PIÓRKOWE -ma kształt łopatki zakończonej ostro . Kąt wierzchołkowy 2χ ma najczęściej 120° .Inne kąty mierzone w płaszczyźnie prostopadłej do krawędzi skrawającej wynoszą : Kąt przyłożenia α=90°, kąt natarcia przybiera często wartości ujemne . Widoczne na krawędzi skrawającej rowki służą do łamania wióra . Wiertło typu piórkowego mimo swej prostoty nie znalazły szerszego zastosowania w praktyce .

WIERTŁA KRĘTE - Kąt rozwarty miedzy dwiema krzyżującymi się prostymi, stycznymi do głównych krawędzi skrawających jest podwójnym katem przystawienia lub inaczej zwanym kątem wierzchołkowym . Linia śrubowa rowka wiórowego jest pochylona pod kątem ϖ względem osi wiertła . Przekrój płaszczyzną prostopadłą do głównej krawędzi skrawającej ujawnia elementy geometryczne tej części wiertła , która skrawa materiał .

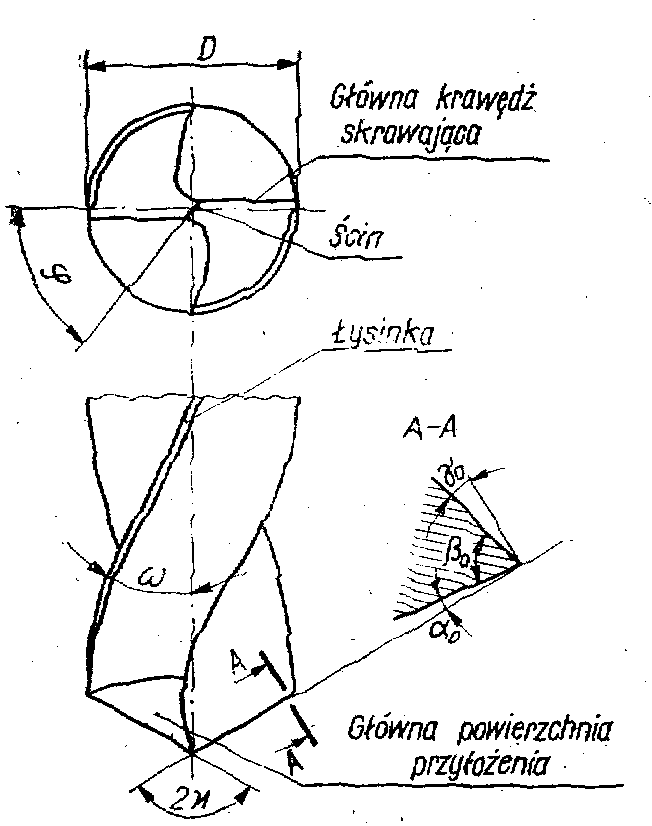

Rysunek 2 Część robocza wiertła .

Można tu wyodrębnić charakterystyczne kąty oznaczone literami α0 , β0 , γ0 . Kąty te nazywamy : α0 - Kątem głównym przystawienia , β0 - kątem głównym ostrza , γ0 - Kątem głównym natarcia .

WIERTŁA LUFOWE - służą do wiercenia bardzo głębokich otworów . Ruch roboczy wykonuje przedmiot , a ruch posuwowy wiertło . Takie wiertło skrawa tylko krawędziami położonymi po jednej stronie wiertła . Są to dwie prostoliniowe krawędzie leżące na jednej płaszczyźnie . Dzięki takiemu ukształtowaniu części skrawającej wiertło wpychane jest podczas pracy ku osi obrotu przedmiotu i dzięki temu uzyskuje się prostoliniowość otrzymanego otworu .

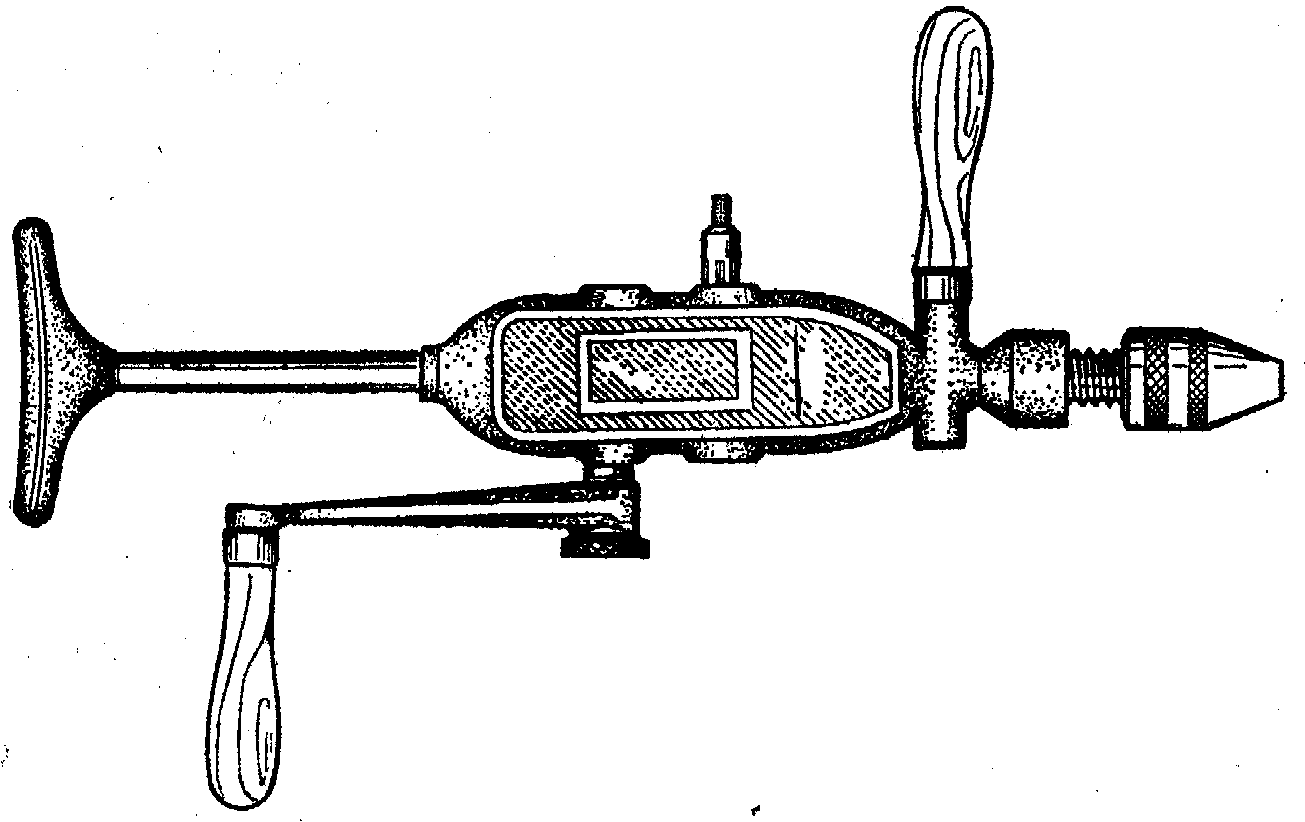

Do wiercenia otworów w pracach ślusarskich używa się kilku rodzajów wiertarek . Są to najczęściej wiertarki o napędzie ręcznym , pneumatycznym , elektrycznym. Wiertarki ręczne używane przez ślusarzy są podobne do wiertarek używanych przez stolarzy .

Rysunek 3 Wiertarka z napędem ręcznym .

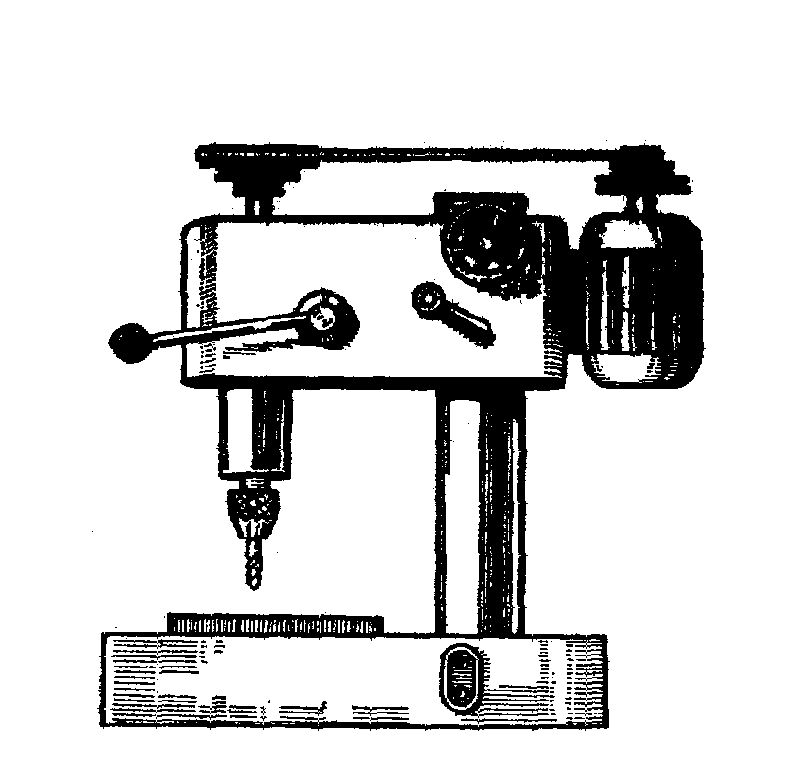

Wiercenie otworów o niewielkich średnicach wykonywane jest za pomocą WIERTAREK STOŁOWYCH. Wrzeciono wraz z uchwytem wiertła jest w tym przypadku przesuwane w kierunku pionowym ręcznie , za pomocą dźwigni umieszczonej po prawej stronie wiertarki .

Rysunek 4 Wiertarka stołowa .

Przy wykonywaniu otworów o większych średnicach ręczna realizacja ruchu posuwowego byłaby zbyt męcząca dla obsługi . Stosowane są wówczas WIERTARKI KOLUMNOWE , zaopatrzone w urządzenia służące do posuwu mechanicznego wiertła ( skrzynka posuwów ) ze ściśle określoną prędkością . Wiertarki te wyposażone są ponadto w skrzynki przekładniowe umożliwiające łatwe dobranie prędkości obrotowej wiertła . Te dwie cechy wiertarek kolumnowych zapewniają uzyskanie wysokiej wydajności pracy przy wierceniu . Jedyną czynnością, jaka musi być wykonana ręcznie , jest ustawienie obrabianego przedmiotu względem wrzeciona wiertarki , co w przypadku obróbki elementów o znacznych wymiarach i dużej masie może być kłopotliwe .

Problemów tych nie ma przy WIERTARCE PROMIENIOWEJ , szeroko stosowanej w zakładach przemysłowych. Wrzeciono wiertarki promieniowej wraz z układem napędowym , skrzynką prędkości i skrzynką posuwów osadzone jest na wysięgniku ( promieniu ) umocowanym do obrotowej kolumny . Dzięki temu , że wrzeciono może być przesuwane wzdłuż wysięgnika , a wysięgnik obracany jest wraz z kolumną , wiertło osadzone we wrzecionie łatwo może być naprowadzone nad dowolny punkt obrabianego przedmiotu .

Rysunek 5 Wiertarka promieniowa .

W wielu przypadkach gładkość powierzchni i dokładność otworów jest niedostateczna . Takie otwory poddaje się rozwiercaniu za pomocą narzędzi zwanych ROZWIERTAKAMI ( nadają one otworom nie tylko duża gładkość powierzchni lecz również dokładny wymiar ) .

Ze względu na kształt dzielimy rozwiertaki na walcowe i stożkowe . Pierwsze służą do rozwiercania otworów walcowych , a drugie stożkowych . Ze względu na charakter pracy rozróżniamy rozwiertaki , zdzieraki i wykańczaki .

ROZWIERTAK CYLINDRYCZNY - ma część roboczą oraz chwytową . Część robocza składa się stożka skrawającego czyli tzw. nakroju , części prowadzącej oraz części zbieżnej . Stożek skrawający ułatwia wprowadzenie rozwiertaka do otworu oraz wykonuje podczas obrotu główną pracę skrawającą . Część prowadząca ma kształt walca o ściśle określonych wymiarach . Jej zadaniem jest wygładzenie powierzchni i nadanie otworowi dokładnego wymiaru . Część zbieżna ma zadanie zmniejszenia tarcia podczas pracy i ułatwia wycofanie rozwiertaka z otworu .

Niekiedy używa się rozwiertaków nastawnych , które można regulować w pewnych granicach . Składa się on z korpusu , pierścienia , zęba i nakrętki .

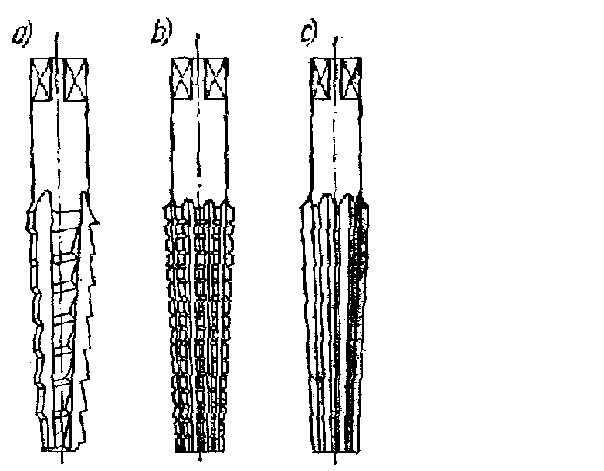

ROZWIERTAKI TRZPIENIOWE STOŻKOWE - rozwiertaki te stosuje się w kompletach utworzonych z trzech narzędzi różniących się między sobą budową . Rozwiertak , który jako pierwszy powinien być użyty , nazywa się WSTĘPNYM , drugi ZDZIERAKIEM , a trzeci WYKAŃCZAKIEM . Otwory o małej zbieżności rozwierca się od razu wykańczakiem.

Rysunek 6 Komplet rozwiertaków stożkowych , a) wstępny , b) zdzierak , c) wykańczak .

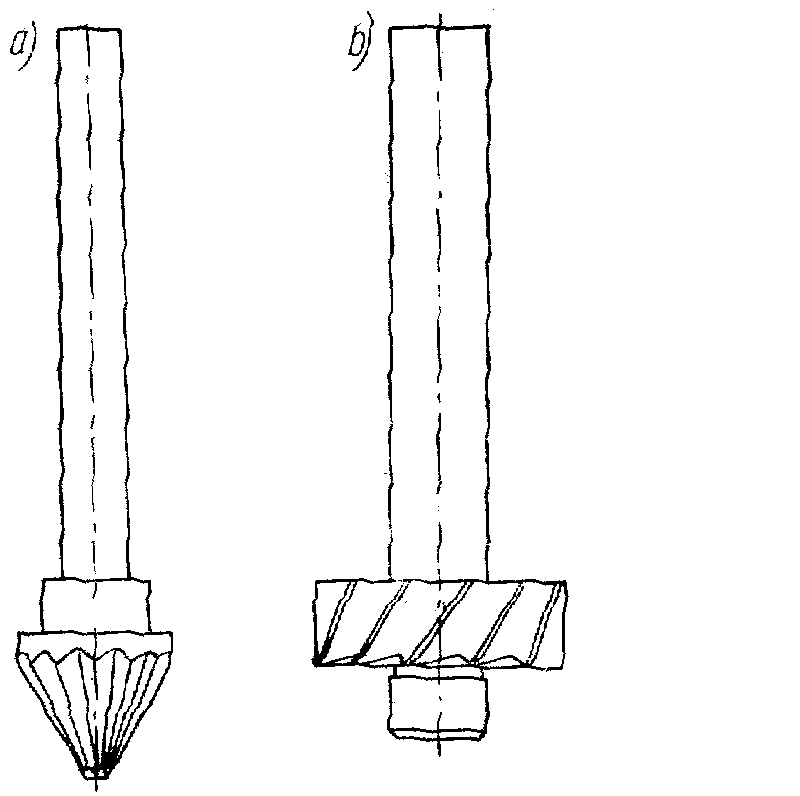

Niekiedy należy wykonane otwory pogłębić lub nadać im odpowiednie kształty. Do tego celu służą POGŁĘBIACZE.

Rysunek 7 Pogłębiacze : a) stożkowy , b) walcowo - czołowy .

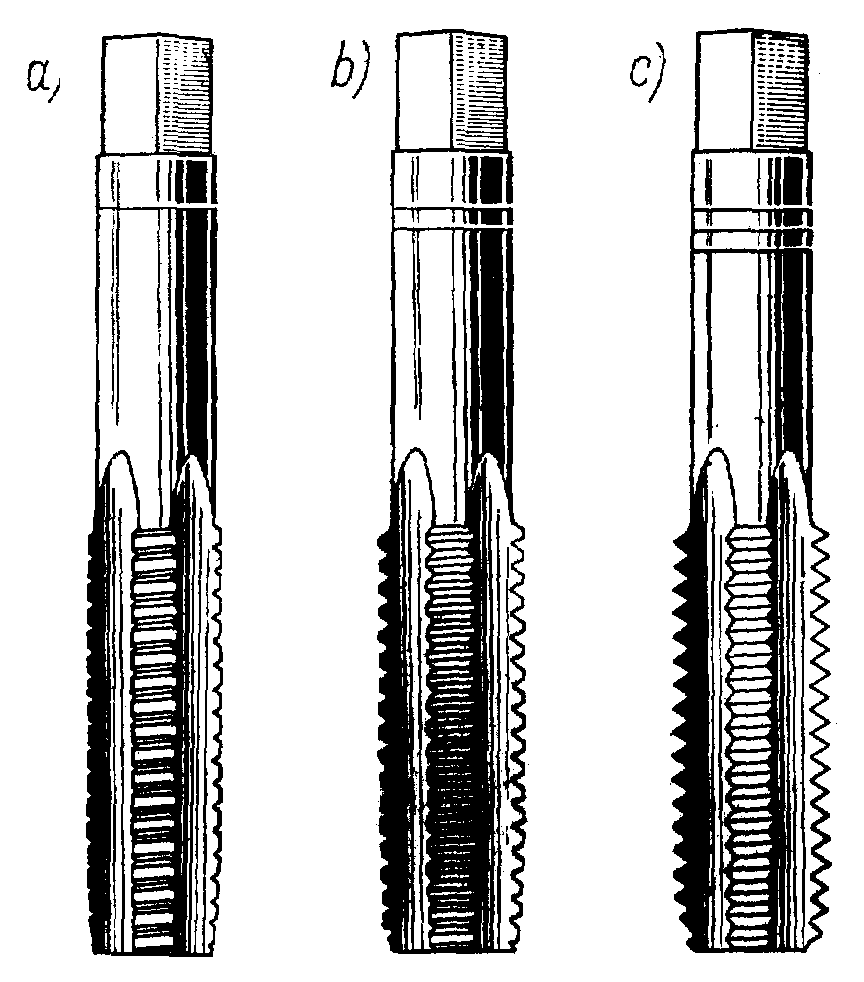

W otworach wykonanych w wyrobach metalowych osadza się często łączniki gwintowane , np. wkręty , śruby . W tym celu wykonany otwór należy nagwintować , tzn. jego powierzchni bocznej nadać kształt linii śrubowej za pomocą GWINTOWNIKÓW.

Do gwintowania ręcznego służą gwintowniki ślusarskie. W praktyce są stosowane komplety gwintowników składające się z dwóch lub trzech sztuk .Pierwszy z nich jest przeznaczony gwintowania zgrubnego , drugi do gwintowania średnie goi wreszcie trzeci do gwintowania wykańczającego .

Rysunek 8 Komplet gwintowników .

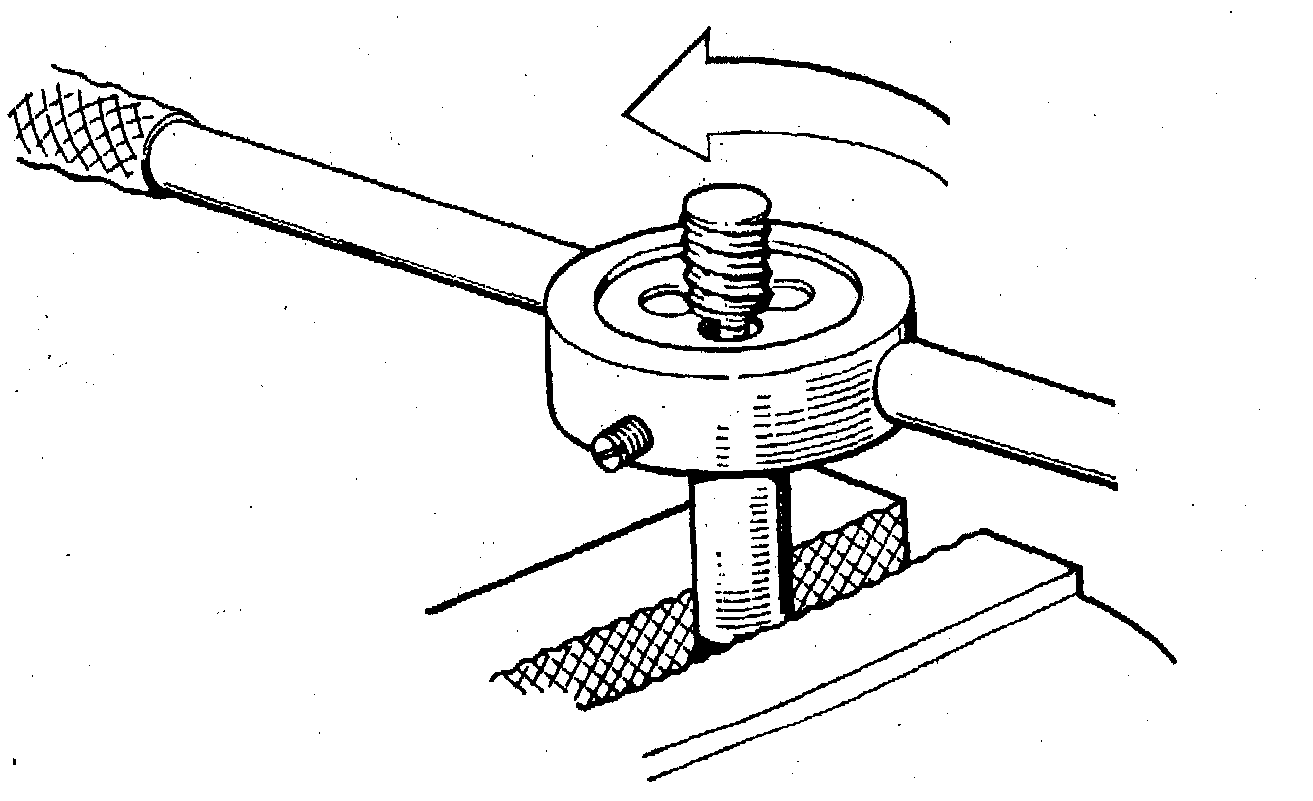

Gwintowanie prętów przeprowadza się za pomocą NARZYNEK , czyli krążków z naciętym gwintem . Obracanie pokrętła gwintownika lub narzynki podczas gwintowania powinno być wykonywane oburącz , przy jednoczesnym zapewnieniu współosiowości obrabianego elementu i narzędzia.

Rysunek 9. Narzynka

CZĘŚĆ PRAKTYCZNA

W części praktycznej naszym zadaniem było wywiercić otwory pod gwintu o odpowiednich rozmiarach M6 , M8, M6, M10 oraz nagwintowanie pręta na długości 30 mm o średnicy 12mm, narzynką do gwintu M12 . Na początku materiał w którym mieliśmy wykonać otwory umieściliśmy w imadle tak aby się nie przesuwał. Następnie punktowaliśmy miejsca wykonania otworu. Aby wykonać otwory pod żądany gwint dobieraliśmy wiertła z tablic .Dla gwintu M10 użyliśmy wiertła φ=8 , dla gwintu M6 wiertło φ=4,8 , a dla gwintu M8 wiertła φ=6,5. Gdy wszystkie otwory były już wykonane pozostało już tylko fazowanie otworów wiertłami o dużo większej średnicy. Fazowanie to proces wykonywany po to aby ułatwić dalszą obróbkę materiału, którą w naszym przypadku jest gwintowanie.

Wszystkie czynności wykonaliśmy na wiertarce numer WSD-16/A2, przy 355 obr/min. Przy gwintowaniu pamiętać należy o prostopadłym wprowadzeniu gwintownika, odpowiedniej technice gwintowania (1 i 1/2 obrotu do przodu i 1/2 obrotu do tyłu po to aby złamać wiór), no i oczywiście o odpowiednim smarowaniu. gwintowanie przeprowadzaliśmy w trzech etapach , gwintownikiem wstępnym , średnim i wykańczającym,

5

Wyszukiwarka

Podobne podstrony:

WIERCENIE I GWINTOWANIE

Wiercenie i gwintowanie

59 MT 05 Wiercenie szkla

wiercenie, studia polsl MTA I, maszynoznastwo

Wykonywanie otworow, Technologie wytwarzania, Obróbka skrawaniem, Wiercenie

badanie i naliza wiercenia

Metody wiercenia

gwintowanie skrypt 2008

Ogranicznik głębokości wiercenia

Połączenia gwintowe

Wiercenie i urządzenia wiertnicze

12 Gwintowanie

Sprawdzanie gwintów

wiercenie

więcej podobnych podstron