PREFABRYKATY DO MONTAŻU

Prefabrykaty ze względu na ich masę i wymiary można podzielić na następujące rodzaje:

wielkowymiarowe o powierzchni gabarytowej ponad 2 m2, których masa zwykle przekracza 1000 kg; Są one przeznaczone do montażu ciężkimi maszynami montażowymi,

średniowymiarowe o powierzchni gabarytowej do 2 m2, o masie w granicach 200-1000 kg; można je montować przy użyciu lekkich maszyn montażowych,

drobno wymiarowe, o powierzchni gabarytowej nie przekraczającej 2m2, i masie do 200 kg; mogą być one montowane również ręcznie.

Ze względu na kształt prefabrykaty dzielimy na:

płaskie

przestrzenne.

Prefabrykaty płaskie służą do zestawiania przegród ściennych, stropowych i dachowych. Mogą one występować jako:

blokowe (bloki), są to zwykle elementy ścienne, samostateczne, tj ustawiane bez konieczności stosowania dodatkowych podpór i usztywnień; ich wymiary powinny spełniać następujące zależności: szerokość b

3h, wysokość l

6h, gdzie h jest grubością elementu,

płytowe, zwane w skrócie płytami o stosunku wymiarów: b

3h, l

6h;są to zwykle płyty ścienne, stropowe i dachowe,

prętowe, których wymiary w przekroju poprzecznym są małe w stosunku do wymiaru długości; są to belki i słupy.

Prefabrykaty przestrzenne zamykają w sobie lub budowli pewną określoną przestrzeń i mogą występować jako: dwuścienne, trójścienne, czwórścienne, pięciościenne i powłokowe.

Zaczepy montażowe w elementach prefabrykowanych

- pętlowe, powstałe w wyniku zabetonowania w elemencie betonowym specjalnie ukształtowanych wkładek wykonanych ze stali zbrojeniowej, których wystająca z powierzchni betonu część w kształcie pętli pozwala na zaczepienie haka zawiesia,

sworzniowe, w których hak zawiesia zaczepia się za sworzeń, końcami zabetonowany w elemencie i umieszczony w specjalnym zagłębieniu wykonanym w elemencie prefabrykowanym,

gwintowane, czyli specjalne kształtki metalowe, zaopatrzone w gwintowany otwór i wbetonowane w element,

tulejowe - powstałe przez zabetonowanie w elemencie tulei metalowej, przechodzącej przez całą grubość (szerokość) elementu; w tuleję tę wsuwa się sworzeń łączący specjalnego (szpilkowego) typu zawiesia.

Rodzaje połączeń między elementami prefabrykowanymi

styki suche, najczęściej stosowane przy opieraniu dźwigarów dachowych na słupach, płyt dachowych i stropowych na belkach i dźwigarach oraz w połączeniach płyt ze słupami w ogrodzeniach prefabrykowanych. Czasami suche styki poziome zapełnia się zaprawą, głównie w przypadkach, kiedy trzeba otrzymać wyrównaną powierzchnię,

złącza na betonowe trzpienie łączące wykonywane zwykle po zmontowaniu elementów i służące zwiększeniu monolityczności konstrukcji. Betonuje się je w odpowiednich wycięciach stykających się elementów pionowych i poziomych. Czasem trzpienie takie są wzmacniane zbrojeniem,

złącza z wiązaniem lub spawaniem zbrojenia, stosowane zazwyczaj do łączenia elementów zginanych; w specjalnie ukształtowanych zakończeniach prefabrykatów wiąże się lub spawa wystające zbrojenie, betonując następnie wolne przestrzenie,

złącza spawane to najczęściej obecnie stosowany rodzaj złącz w elementach pionowych i poziomych; polegają one na zespawaniu bezpośrednim lub pośrednim specjalnych wypustów lub blach (marek), właściwie zakotwionych w elemencie, zaletą jest prędkość i łatwość wykonania, a wadą lokalne przegrzewanie betonu w miejscu spawania,

złącza klejone stosowane do łączenia elementów pionowych lub scalania elementów poziomych; wymagają bardzo starannego wyrównania powierzchni styków, wykonuje się je zazwyczaj wykorzystując kleje epoksydowe.

SPRZĘT MONTAŻOWY

maszyny główne montażowe (podstawowe) służące do unoszenia i opuszczania elementów; są to z reguły:

- dźwignice,

- żurawie budowlane

sprzęt pomocniczy, który ułatwia wykonanie wyżej wymienionych operacji.

Maszyny montażowe - elementy:

Haki - znormalizowane elementy stanowiące integralną część maszyn montażowych.

Haki są montowane na wysięgnikach żurawi montażowych, wózkach suwnic lub w zawiesiach linowych. Wielkością charakterystyczną haków jest ich udźwig, czyli masa jaką można na nich zawiesić. Udźwig haków jednorożnych wynosi od 0,3 do 100t, a haków dwurożnych od 5,0 do 100t.

HAKI - JEDNO i DWUROŻNY

Krążki wykonane zwykle z żeliwa, rzadziej ze staliwa, są to najprostsze urządzenia podnośne.

Służą do kierowania ruchem lin w wielu maszynach montażowych.

Krążek wraz z osią nazywa się zbloczem. Jeżeli zblocze połączy się z hakiem za pomocą obejm otrzymamy zblocze hakowe.

- Wielokrążek otrzymuje się łącząc co najmniej dwa krążki nieruchome z dwoma krążkami ruchomymi.

KRĄŻKI

WIELOKRĄŻEK

ZBLOCZE HAKOWE

- Liny stalowe to podstawowy element większości maszyn stosowanych do transportu pionowego.

Liny stalowe wykonuje się z drutów o średnicy 0,5-2,0 mm, wykonanych ze stali węglowej o wytrzymałości Rs = 1300-1800MPa.

Liny według rodzaju splotu dzieli się na:

jednozwite, wykonywane z drutów o jednakowej grubości, splecionych spiralnie jedno lub wielowarstwowo, dookoła drutu centralnego; mają one dużą sztywność i nie mogą być nawijane na bębny, stosuje się je więc na odciągi do kotwienia masztów lub innych stałych urządzeń,

dwuzwite, wykonane ze splotów złożonych z pojedynczych drutów; Sploty są ułożone spiralnie w jednej lub kilku warstwach dookoła rdzenia (duszy). Rdzeń może być stalowy lub wykonany z liny jutowej, konopnej lub manilowej. W przypadku skręcenia drutu w splocie i w całej linie w tym samym kierunku linę nazywamy współzwitą; jeżeli kierunki te są przeciwne linę nazywamy przeciwzwitą.

Liny współzwite obciążone swobodnie zawieszonym ładunkiem rozkręcają się - nie mogą mieć zastosowania w robotach montażowych.

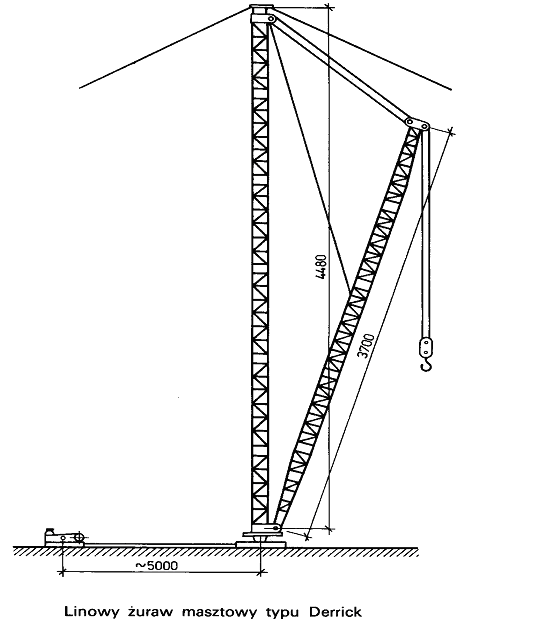

URZĄDZENIA PODNOŚNE - Żurawie

Podstawowymi parametrami pracy żurawi budowlanych są:

udźwig, tj. największa masa ładunku, jaką przy danym wysięgu może podnieść żuraw, pracując z zachowaniem wszystkich niezbędnych warunków bezpiecznej pracy,

wysięg, tj. odległość między osią obrotu żurawia a pionową osią zblocza hakowego,

wysokość podnoszenia, tj. mierzona w pionie odległość podłoża (posadzki hali, nawierzchni drogi lub główki szyny) do poziomej osi haka umieszczonego w najwyższym punkcie możliwym do osiągnięcia przy danym wysięgu.

Wymagane parametry maszyny montażowej dobiera się wychodząc z przyjętej ogólnej KONCEPCJI WYKONANIA MONTAŻU, która musi określić rozkład stanowisk roboczych maszyny montażowej lub drogę jej poruszania się w czasie pracy.

Wymagany udźwig maszyny montażowej Q oblicza się ze wzoru:

[t]

gdzie:

Gcmax - maksymalna masa elementu montażowego (masa + tolerancje montażowe i ewentualne zawilgocenie elementu)

GKS - masa konstrukcji usztywniającej element w czasie montażu

Gz - masa zawiesia montażowego

n - liczba maszyn współpracujących przy podnoszeniu elementu

s - współczynnik niejednorodności obciążenia maszyny (w zależności od typu stosowanych maszyn i zawiesi wartość jego waha się od 1,0 do 1,8).

Niezbędny wysięg maszyny montażowej lzmin oblicza się wg wzoru:

lzmin ≤ lo + lb - 0,5 lc + 0,2 [m]

w którym:

lo - minimalna odległość między skrajem maszyny a obrysem wznoszonej konstrukcji (w odniesieniu do żurawi wieżowych: promień obrotu przeciwwagi powiększonej o 0,7 m, tj. szerokość strefy bezpieczeństwa między konstrukcją a maszyną,

lb - szerokość fragmentu konstrukcji przewidziana do montowania ze stanowiska lub drogi przemieszczania maszyny

lc - szerokość najdalej od maszyny odsuniętego elementu montowanego z danej drogi przemieszczania lub stanowiska

0,2 m - wielkość rezerwowa wysięgu, przeznaczona na pokrycie niedokładności w ustawieniu maszyny, określona obowiązującymi przepisami.

Niezbędną wysokość podnoszenia maszyny montażowej hmin oblicza się ze wzoru:

hmin ≤ ho + hc + hbm + hz [m]

w którym:

ho - wysokość położenia górnej krawędzi elementu po zmontowaniu (w odniesieniu do poziomu ustawienia maszyny)

hc - wysokość elementu

hbm - wysokość bezpiecznego manewrowania, przy której możliwe jest bezpieczne przeniesienie elementu nad istniejącą konstrukcję

(słupy i płyty ścienne mają hbm = 0,7 m, belki, płyty stropowe i dachowe - hbm = 2,0 m)

hz - wysokość konstrukcji zawiesia, tj. jego wysokość w czasie przemieszczania elementu mierzona od haka maszyny do górnej krawędzi elementu.

ŻURAW HYDROS 30T - zasięg i wysokość podnoszenia

ŻURAW ZB 75

DROGI I TORY POD ŻURAWIE

DROGI: Na ogół żurawie kołowe wymagają utwardzonej powierzchni dróg po których poruszają się i pracują. Budowa takich dróg odpowiada budowie dróg tymczasowych na placu budowy przeznaczonych dla prowadzenia ruchu ciężkiego.

TORY: Żurawie torowe wymagają dla właściwej pracy ułożenia odpowiednich torów. Stosuje się dwa typy torowisk:

a) uformowanych z użyciem podkładów drewnianych

b) wykonanych z użyciem żelbetowych pojedynczych poduszek

Wymagania dla budowy torowisk:

1. Podłoże pod torowisko powinno być oczyszczone ziemi roślinnej i wyrównane. Przy czym:

- podłoże piaszczyste powinno być wzmocnione warstwą żwiru,

- podłoża gliniaste i ilaste powinny być wymieniane na żwirowo - piaszczyste (w górnej warstwie grubości ok. 30 cm)

Podłoże powinno też być wyprofilowane w sposób zapewniający szybkie odprowadzenie wód opadowych

2. Podkłady powinny być układane na podsypce z tłucznia o grubości warstwy 50 cm przy gruntach słabych, 20 cm przy gruntach zwartych

3. Odchyłka prześwitu pomiędzy szynami toru nie może przekraczać ± mm na długości 5 m, różnica wysokości poziomu główek szyn nie może przekraczać 10 mm, a spadek toru w jego kierunku podłużnym 0,3 %

4. Przed końcami każdej z szyn toru należy zainstalować zabezpieczające ograniczniki jazdy, wyłączającymi automatycznie mechanizm jazdy po dojściu poprzednich kół maszyny na odległość 1 m od końca toru. Końce torowiska powinny być zaopatrzone również w kozły oporowe mocowane do szyn

5. Wzdłuż torowiska należy ułożyć i zamocować koryto dla ochrony kabla elektrycznego zasilającego żuraw w energię

6. Tor musi być uziemiony a poszczególne odcinki szyn łączone ze sobą przewodami metalowymi

SPRZĘT POMOCNICZY DO MONTAŻU

KLASYFIKACJA

- zawiesia,

- rusztowania, pomosty, drabiny,

- sprzęt do prowizorycznego zamocowania elementów i ich rektyfikacji,

- urządzenia i sprzęt pomiarowy,

- drobne narzędzia.

ZAWIESIA

Zawiesie - urządzenie umożliwiające połączenie haka maszyny montażowej z zaczepami elementu prefabrykowanego.

Ze względu na sposób przenoszenia obciążenia zawiesia dzieli się na:

- mechaniczne (haki, łańcuchy, liny itp.),

- elektromagnetyczne,

- pneumatyczne.

W budownictwie prawie wyłącznie mają zastosowanie zawiesia mechaniczne.

Podstawowymi parametrami zawiesi są:

- udźwig, czyli maksymalna masa może unieść,

- wysokość zawiesia,

- rozstaw zaczepów montażowych w podanym elemencie.

- zawiesie dwulinowe

Składa się z dwóch odcinków liny stalowej połączonych ze stalowym uchem, które umieszcza się w gardzieli haku maszyny montażowej oraz haków (najczęściej jednorożnych). Zawiesia tego typu są przeważnie używane do montażu belek.

ZAWIESIE DWULINOWE, ZACISKI ŚRUBOWE, SERCÓWKA

- zawiesie czterolinowe

Cztery odcinki liny, do montażu płyt.

ZAWIESIE SZPILKOWE

ZAWIESIE BELKOWO - LINOWE

RUSZTOWANIA POMOSTY I DRABINY

Służą do:

- odpinania zawiesi od ustawionych i prowizorycznie zamocowanych elementów wysokich,

- wykonywania złączy

SAMOSTOJĄCE POMOSTY I DRABINY

RUSZTOWANIA ZŁOŻONE

MECHANICZNE POMOSTY ROBOCZE

WISZĄCE POMOSTY ROBOCZE ZAKŁADANE NA ELEMENTY JUŻ ZAMONTOWANE I TRWALE POŁĄCZONE Z KONSTRUKCJĄ

SAMOCHODOWE PODNOŚNIKI TELESKOPOWE

URZĄDZENIA DO PROWIZORYCZNEGO ZAMOCOWANIA I REKTYFIKACJI ELEMENTÓW

- odciągi

- rozpory montażowe

- łączniki imadłowe

- opaski centrujące i konduktory.

ODCIĄGI I ROZPORY MONTAŻOWE

ODCIĄG LINOWY

Rozpory łączy się z uchwytami. Najczęściej stosowane uchwyty to:

- kotew wkręcona do mocowania wkrętu w gruncie,

- uchwyt rozprężny do mocowania rozpory w otworach φ 30 wierconych w płytach stropowych,

- uchwyt szczelinowy do mocowania rozpór w szczelinach między płytami stropowymi,

- uchwyt do mocowania rozpór w elementach kanałowych.

ROZPORY MONTAŻOWE I UCHWYTY

Najczęściej stosowane uchwyty górne to:

- uchwyt imadłowy

- uchwyt rozprężny do mocowania uchwytów w otworach wierconych w ścianach.

W zależności od typu masa rozpory z uchwytami dochodzi do 20 kg.

Do prowizorycznego zamocowania płyt ściennych służą zazwyczaj rozpory sztywne. Obowiązuje tu zasada, że płyty ścienne o szerokości do 1,5 m można usztywniać jedną rozporą. Usztywnienie płyt szerszych wymaga użycia dwóch rozpór.

Specjalną grupą urządzeń do prowizorycznego zamocowania stanowią - konduktory,

- opaski centrujące.

KONDUKTOR

OPASKA CENTRUJĄCA

SPRZĘT POMIAROWY I NARZĘDZIA ROBOCZE

Sprzęt pomiarowy stosowany przy montażu można podzielić na dwie grupy:

- ogólnego stosowania,

- sprzęt specjalizowany.

Sprzęt pomiarowy ogólnego stosowania wykorzystywany przy robotach montażowych to:

- poziomice zwykłe do ustawiania elementów w poziomie,

- poziomice wodne do przenoszenia poziomów,

- pion ciesielski do sprawdzania pionowości elementów,

- taśmy miernicze i miarki składane do ustalenia odległości.

Sprzęt pomiarowy specjalizowany:

- pion montażowy przystosowany specjalnie do robót montażowych i pozwalający znacznie szybciej (nie z pomocą zwykłego pionu ciesielskiego) ustawić element w pionie

- odchyłomierz optyczny spełniający analogiczną rolę,

- pochyłościomierz, pomocny przy sprawdzaniu położenia płyt dachowych itp.

Narzędzia używane do montażu:

Z narzędzi używanych do innych robót budowlanych przy montażu wykorzystuje się: młotki murarskie, pucki, przecinaki, kielnie, czerpaki, łopaty i szufle i łupki ciesielskie.

Narzędzi stosowanych wyłącznie do montażu

- drążek do naprowadzania elementów w końcowej fazie ich opuszczania na miejsce wbudowania, wykonany z prętu stalowego o średnicy ok. 30 mm i długości 1200 ÷ 1500 mm. Może on być prosty lub z zakrzywionym końcem,

- łopatkę do podbijania mieszanki betonowej w czasie wypełniania spoin poziomych; może ona być z twardego drewna lub metalowa,

- konewkę o pojemności ok. 4,8 l służącą do przenoszenia zaprawy i wypełniania nią pionowych kanałów między elementami,

- lej płaskodenny do ułatwienia wypełnienia spoin pionowych,

- kliny stalowe do regulacji ustawienia prefabrykatów,

- kliny z twardego drewna, służące do stabilizacji słupów w stropach kielichowych.

POŁĄCZENIA PREFABRYKATÓW

ŁĄCZNIK IMADŁOWY

Wyszukiwarka

Podobne podstrony:

slajdy TIOB W27 B montaz obnizone temperatury, Przodki IL PW Inżynieria Lądowa budownictwo Politechn

slajdy TIOB W23 montaz wprowadzenie, Przodki IL PW Inżynieria Lądowa budownictwo Politechnika Warsza

DEMONTAŻ MONTAŻ ELEMENTY STEROWNICZE POD KIEROWNICĄ

Montaz elementów SMD 4

elementy ekonomii - wykład 4 (24.11.2007 r.), WSB, elementy ekonomi

25 TIOB W25 montaz brygada projektowanie

TIOB roboty montażowe

montaz elementow

W24A montaż elementy 10052006

slajdy TIOB W28 A montaz dokladnosc mont, Przodki IL PW Inżynieria Lądowa budownictwo Politechnika W

slajdy TIOB W27 A montaz sposoby charakterystycznych elem, Przodki IL PW Inżynieria Lądowa budownict

Montaż elementów SMD QFN

Montaż elementów i podzespołów elektronicznych oraz telekomunikacyjnych

W24A montaż elementy 10052007

slajdy TIOB W26 montaz przygotow obiektu, Przodki IL PW Inżynieria Lądowa budownictwo Politechnika W

08 Montaż elementów i podzespołów elektronicznych

więcej podobnych podstron