Wojciech Rząd gr.22 rok 1E WIMiR

BADANIA MAKROSKOPOWE

ELEMENTÓW METALOWYCH

I Cel ćwiczeń

Zapoznanie się z najważniejszymi cechami wytrzymałości elementów metalowych;

Zapoznanie się z głównymi cechami budowy wewnętrznej elementów metalowych, na podstawie obserwacji makroskopowych przekrojów oraz przełomów;

Zapoznanie się z wybranymi przypadkami zniszczeń elementów metalowych i analiza przyczyn ich powstania.

II Przebieg ćwiczeń i opanowany materiał

Badania makroskopowe to badania przy powiększeniu niewiększym niż 30x, naturalnych powierzchni lub specjalnie przygotowanych (wyszlifowanych

i wytrawionych odpowiednimi odczynnikami).

Wytrzymałość na rozciąganie

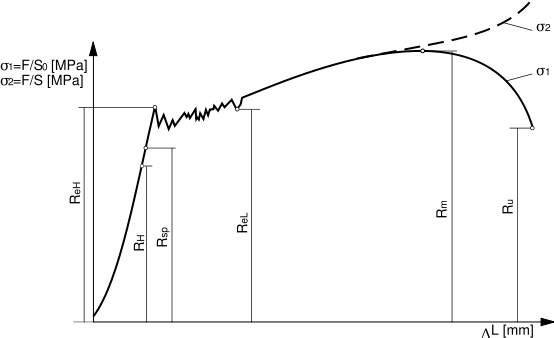

wykres naprężeń podczas statycznej próby rozciągania dla materiałów plastycznych

Oznaczenia:

F - siła rozciągająca próbkę

S0 - przekrój początkowy próbki

S - przekrój próbki podczas rozciągania

RH - granica prawa Hooke'a

Rsp - granica sprężystości

ReH - górna granica plastyczności

ReL - dolna granica plastyczności

Rm - graniczna wytrzymałość na rozciąganie

Ru - naprężenie niszczące

ΔL - względne wydłużenie materiału

Wytrzymałość na zginanie

statyczna - próba trzypunktowego zginania próbki

dynamiczna (udarność) - łamanie próbki w miejscu nacięcia na niej karbu (najlepszą wytrzymałość wykazuje karb o przekroju półkola, w przeciwieństwie do karbu typu „V”), najczęściej za pomocą młota Charpy'ego

Wytrzymałość zmęczeniowa

Obciążenie zmienne prowadzi do akumulacji uszkodzeń powodujących zarodkowanie pęknięcia lub pęknięć w materiale. Na zniszczenie zmęczeniowe są narażone konstrukcje obciążane cyklicznie (np wirujące, poddawane drganiom).

Wytrzymałość zmęczeniowa to najwyższy poziom cyklicznego naprężenia, który nie powoduje zniszczenia próbek poddanych badaniu do umownej, granicznej liczby cykli.

Zależności te przedstawia wykres Wöhlera:

Wyniki badan zmęczeniowych zazwyczaj przedstawia się graficznie za pomocą wykresów Wöhlera, Smitha lub Haigha. Wykres Wöhlera stosuje się wówczas, gdy są przeprowadzane badania, mające na celu wyznaczanie wytrzymałości zmęczeniowej w warunkach określonego cyklu obciążenia.

Uszkodzenia

Metale pękają na dwa sposoby: kruchy lub ciągliwy

Metale kruche mogą pękać

- łupliwie

- krucho (po granicach ziarn)

Metale ciągliwe pękają poprzez

- wzrost pustek (przez ziarna lub po granicach ziarn)

- przewężenie

- zlokalizowane ścięcie

W połączeniach spawanych można spotkać się z dwoma rodzajami uszkodzeń.

Przy pierwszym z nich pęknięcie jest spowodowane zmianą struktury materiału na bardziej ziarnistą pod wpływem temperatury. Metal hartuje się w miejscu spoiny i tu ma największą wytrzymałość. Pęka natomiast zaraz obok niej, gdzie element ma dużo mniejszą odporność.

Inne uszkodzenia takie jak skrócenie, wygięcie, skręcenie czy wypaczenie materiału są spowodowane nierównomiernym stygnięciem po spawaniu, więc zmianą długości próbki w różnych jej miejscach.

Jednym z makroskopowych sposobów badania uszkodzeń jest metoda Baumana. Stosuje się ją w celu określenia rozmieszczenia w stali zanieczyszczeń siarczkowych, a jednocześnie układu włókien części stalowej, wykonanej drogą obróbki plastycznej. Przygotowuje się przekrój podłużny badanego elementu. Uzyskany przekrój dokładnie się poleruje i szlifuje na coraz drobniejszych papierach ściernych. Próbkę przemywa się wodą i odtłuszcza alkoholem. Następnie przygotowuje się płytkę szklaną i kładzie się na niej kartkę papieru fotograficznego emulsją do góry. Papier fotograficzny należy uprzednio moczyć od 3 do 4 min. w 3% wodnym roztworze kwasu siarkowego. Na tak przygotowany papier kładzie się próbkę wyszlifowaną stroną w stronę emulsji, zwracając uwagę na to by dobrze przylegała. Po upływie 3 - 5 min. zdejmujemy próbkę a papier płuczemy w czystej wodzie. Następnie odbitkę należy utrwalić w utrwalaczu fotograficznym przez ok. 10min., przemyć w wodzie i osuszyć. Powstający w wyniku reakcji chemicznej siarczek srebra ma zabarwienie ciemnobrunatne i wskazuje na odbitce miejsca położenia wtrąceń siarczkowych.

Przykłady uszkodzeń

Na zdjęciu widoczne są dwa uszkodzenia szyny kolejowej. Podłużne pęknięcie było spowodowane obecnością dużej ilości siarczków w czasie odlewania. Mają one niższą niż metal temp. topnienia, więc łatwo ulegały upłynnieniu w czasie nagrzewania szyny, co przy następnym nierównomiernym studzeniu tych materiałów doprowadzało do coraz większych odkształceń, aż do całkowitego pęknięcia.

Uszkodzenie po lewej stronie powstało w wyniku zahartowania się stali w czasie hamowań pociągów. Materiał zbyt szybko schłodzony stał się bardziej kruchy, co spowodowało jego pęknięcie w kontakcie kołami.

Widoczny przełom kruchy, można zaobserwować dużą ziarnistość materiału.

Element na zdjęciu po prawej został poddany próbie na rozciąganie. Widoczna jest charakterystyczna dla materiałów ciągliwych struktura przełomu: czasza na jednym elemencie, a stożek na drugim.

Wyszukiwarka

Podobne podstrony:

Badania makroskopowe, uczelnia, materialoznastwo

badania makroskopowe (4)

Sprawozdanie - Badania makroskopowe stali, I Semestr - Materialoznawstwo - sprawozdania

Badania makroskopowe 4 1

Badania Makroskopowe !

badania makroskopowe przełomów i powierzchni wyrobów

Badania makroskopowe

badania makroskopowe instrukcja Nieznany (2)

Badania makroskopowe

Badania makroskopowe gruntów budowlanych

01 Badania makroskopowe instrukcjaid 2597

Badania makroskopowe gruntów wg ISO

Badania makroskopowe - Arek, I Semestr - Materialoznawstwo - sprawozdania

01 Badania makroskopowe instruk Nieznany

ĆWICZENIE NR 01 - Badania makroskopowe gruntów budowlanych, Mechanika Gruntów

Badania Makroskopowe

Badania makroskopowe - Pepik, I Semestr - Materialoznawstwo - sprawozdania

więcej podobnych podstron