1. Cechy metali i stopów: duża sztywność, Ciągliwość (zdolność do odkształceń trwałych),Odporność na obciążenia dynamiczne, Dobre przewodnictwo cieplne, Dobre przewodnictwo elektryczne, Połysk metaliczny wypolerowanej powierzchni. Czyste metale mają niską wytrzymałość, natomiast stopy mogą mieć bardzo wysoką wytrzymałość. Wysoka wytrzymałość i zadowalająca ciągliwość powoduje, że stopy metali są szeroko stosowane do budowy maszyn, urządzeń i konstrukcji przenoszących znaczne obciążenia. Wadą metali jest ich mała odporność chemiczna i łatwość korozji.

2. Struktura atomu: Atom składa się z jądra i zewnętznej warstwy elektronowej; Proton-1.6x10-19C, 1.672x10-24g; Neutron - 1.675x10-24g; Elektron - 1/1836 masy protonu. Izotopy - ta sama liczba atomowa, Z, ale różna liczba masowa, A. Różnią się liczbą neutronów w jądrze Ze wzrostem liczby atomowej rośnie stosunek liczby neutronów do protonów w jądrze do 1.4. Atomowa jednostka masy, u, - 1/12 masy izotopu 612C

1g=6.023x1023u, Gramoatom - masa liczby atomów równa liczbie Avogadry.

Wiązania jonowe: elektrostatyczne przyciąganie jonów odmiennego znaku przez wymianę elektronów. liczba koordynacyjne - liczba najbliższych atomów lub jonów w krysztale

dla struktury krystalicznej NaCl lk=6; W kryształach jonowych zależy ona od r/R; W kryształach jonowych zmienia się ona od 2 do 12. Kryształy, zwane jonowymi, cechuje duża wytrzymałość i twardość oraz wysoka T. Wykazują tendencję do łupliwości wzdłuż określonych płaszczyzn.

Wiązania kowalencyjne: Tworzenie par elektronów należących do dwu atomów; Liczba par: 8-N. Wiązania są bardzo silne. Kryształy są bardzo trwałe wykazują wysoką Tt i dużą RM. Nie przewodzą prądu elektrycznego lub mają własności półprzewodnikowe.

Wiązania metaliczne: Chmura swobodnych elektronów - gaz elektronowy, stanowiący lepiszcze wiążące jony na zasadzie elektrostatycznego przyciągania. Cechuje je stosunkowo duża energia, są bezkierunkowe.

Wiązania wtórne: Rodzaje: Dipole chwilowe; Dipole trwałe; Wiązania te są 103-104 razy słabsze, w porównaniu z atomowymi; Powodują np. skraplanie gazów szlachetnych

Występują często obok wiązań atomowych, np. między łańcuchami polimerów.

3. Energia wiązań między atomami: Wiązanie-jonowe 600-1550 kJ/mol; kowalencyjne 500- 1220Kj/mol; metaliczne 100- 850kJ/mol; wtórne <40 kJ/mol. Wytrzymałość mechaniczna ciał stałych jest wynikiem działania między atomami sił odpychających i przyciągających

Siły te równoważą się gdy atomy zajmują pozycje równowagowe w kryształach

Pozycjom tym odpowiadają minimalne energie potencjalne. Stąd wynikają określone odległości międzyatomowe, ro.

Wiązania w poszczególnych rodzajach materiału: Metale mają dużą plastyczność, gdyż przemieszczanie się części kryształów względem siebie zachodzi bez większych zaburzeń struktury krystalicznej

W kryształach jonowych przemieszczanie się części kryształu względem siebie na niektórych płaszczyznach zachodzi łatwo, na innych trudno

Przemieszczanie się części kryształu o wiązaniu atomowym jest trudne. Ze względu na kierunkowość wiązań materiały z takimi wiązaniami są kruche.

4. Układy krystalograficzne: W strukturach krystalicznych atomy są ułożone w periodycznie powtarzających się odstępach w co najmniej 3 nierównoległych kierunkach. Do opisu struktury wybiera się najprostszy element, zwany komórką elementarną. Długości krawędzi są nazywane stałymi sieciowymi lub parametrami sieciowymi. Powtarzanie komórki w trzech wymiarach generuje strukturę krystaliczną. Przy opisie struktur krystalicznych pomocne jest rozpatrywanie zbioru punktów związanych z atomami a nie atomów.

Sieci Bravais' ego: Przy opisie struktur krystalicznych bardzo pomocne jest rozpatrywanie zbioru punktów, nazywanych często węzłami sieciowymi, a nie atomów tworzących kryształ Cechą charakterystyczną takich punktów jest to, że każdy punkt ma takie samo otoczenie. Utworzona przez takie punkty sieć jest nazywana siecią Bravais'ego; układy sieci B.: trójskośny, jednoskośny, rombowy, tetragonalny, heksagonalny, romboedryczny, regularny.

5. Położenia sieciowe: Określanie położeń sieciowych jest wyrażane w jednostkach długości krawędzi elementarnej a, b, v, uważanych za wektory jednostkowe odpowiednio wzdłuż osi x, y, z. Położenia są oznaczane przez uvw.

Kierunki sieciowe: Wskaźnikowanie kierunków - prowadzi się prostą do niej równoległą, przechodzącą przez początek układu i podać współrzędne dowolnego punktu prostej [uvw]. Współrzędne [uvw] są wskaźnikami kierunku. Wartości uvw są zawsze sprowadzane do zbioru najmniejszych liczb całkowitych. Zbiór kierunków krystalograficznie takich samych nazywamy rodziną kierunków <uvw>.

Płaszczyzny sieciowe: Wskaźniki płaszczyzn są zbiorem najmniejszych liczb całkowitych i są nazywane wskaźnikami Millera. Są one odwrotnościami długości odcinków, odciętych na osiach układu, gdy długości odcinków są wyrażone parametrami sieci. W ogólnym przypadku wskaźniki oznacza się (hkl). Ekwiwalentne płaszczyzny tworzą rodzinę płaszczyzn {hkl}.W układzie heksagonalnym stosowany jest system czterowskaźnikowy zapisu (hkil). W celu ustalenia wskaźników płaszczyzny należy: określić długość odcinków odciętych na osiach układu współrzędnych przez rozpatrywana płaszczyznę; podać odwrotność tych odcinków; zredukować odwrotność tych odcinków do najmniejszych liczb całkowitych.

8. Defekty sieci krystalograficznej- ogólny podział i charakterystyka: Niedoskonałości w ułożeniu atomów nazywamy defektami sieciowymi; Rozróżniamy: Defekty punktowe, Defekty liniowe, Defekty powierzchniowe. defekty punktowe powstają pod wpływem drgań cieplnych atomów; Dwoma podstawowymi defektami punktowymi są wakacje i atomy rodzime w położeniach między węzłowych. Wakancja to puste miejsce w strukturze krystalicznej. Z warunku zachowania lokalnej elektroobojętności rozróżniamy- defekt Frenkla - atom z pozycji węzłowej przechodzi w międzywęzłową, powstają dwa defekty; Defekt Schotky'ego - atom z pozycji węzłowej przemieszcza się na powierzchnię; Miejscami generowania wakancji - oprócz powierzchni kryształu są granice ziarn i inne defekty. Dyslokacje wprowadzono w roku 1934 dla wyjaśnienia mechanizmu odkształcenia plastycznego a zwłaszcza rozbieżności pomiędzy teoretyczną i rzeczywistą granicą plastyczności. Teoretyczna wytrzymałość materiału na naprężenia styczne. Materiały krystaliczne są agregatami dużej liczby kryształów (zwykle 10-100um) różniących się przestrzenną orientacją krystalograficzną - polikryształy. Poszczególne kryształy nazywamy ziarnami, a powierzchnie styku ziarn - granicami ziarn. Granice ziarn dzielimy na

Granice szerokokątowe. Granice wąskokątowe. Zaburzony obszar kryształu w okolicy granicy różni się własnościami od wnętrza ziarn. Granice ziarn są czynnikiem umacniającym w niższych temperaturach. W wysokich temperaturach korzystniejsze własności mają materiały gruboziarniste. Granice ziarn stanowią przeszkodę dla ruchu dyslokacji

W niektórych materiałach występuje tendencja do ustawienia ziarn w podobny sposób. Takie uprzywilejowane orientacje - tekstury. Tekstury odkształcenia; Tekstury wyżarzania; Tekstury powodują anizotropię własności. Anizotropia jest często zjawiskiem niekorzystnym - w blachach głębokotłocznych niejednakowe wydłużenia powodują „ośle uszy”

W blachach transformatorowych tekstury są korzystne, bo poprawiają własności magnetyczne.

9. Roztwory substytucyjne: roztwór stały, w którym atomy składnika rozpuszczanego zastępują atomy rozpuszczalnika(zajmują położenia atomów rodzimych).

Roztwory międzywęzłowe: Gdy atomy rozpuszczone mają o wiele mniejszy promień wówczas tworzą w metalu rozpuszczalniku roztwory międzywęzłowe.

W żelazie takie roztwory mogą tworzyć pierwiastki: H, N, C, O i w ograniczonym zakresie B

W roztworach międzywęzłowych atomy domieszki są umieszczone w lukach międzywęzłowych. Jeśli średnica atomu składnika rozpuszczonego jest dużo mniejsza od średnicy atomu składnika podstawowego, to może się okazać, że zajęcie przez taki atom położenia atomowego w strukturze krystalicznej osnowy może być energetycznie niestabilne. W tym przypadku energetycznie korzystnie będzie, gdy małe atomy zajmują miejsca w lukach znajdujących się między atomami składnika podstawowego.

7. Rodzaje luk w sieci A2 i A1: A2- Luki tetraedryczne; Liczba atomów na 1 komórkę: 1+8*1/8=2; Liczba luk tetraedrycznych: 6*4*1/2=12; Liczba luk oktaedrycznych: 6*1/2+12*1/4=6; A1- Liczba atomów na 1 komórkę: 6*1/2+8*1/8=4; Liczba luk tetraedrycznych: 8*1=8; Liczba luk oktaedrycznych: 1+12*1/4=4;

8. DEFEKTY SIECI KRYSTALICZNEJ - OGÓLNY PODZIAŁ I CHARAKTERYSTYKA

9. Defekty liniowe a wytrzymałość teoretyczna materiału: Rozważając dwa sąsiednie i równoległe rzędy atomów poddane naprężeniom stycznym

możemy zauważyć, że podczas przemieszczania się z górnego rzędu atomów względem dolnego, pod wpływem przyłożonych naprężeń, atomy przechodzą przez kolejne położenia, w których naprężenie jest równe zero. Naprężenie zmienia się zatem cyklicznie. Po wprowadzeniu pewnych wzorów dojdziemy do następujących zależności:

,

,

; Dla

w kierunku <111> G=61000MPa. Czyste Fe odkształca się przy naprężeniach o ponad 3 rzędy wielkości mniejszych. Przyczyną tego jest obecność dyslokacji.

Dyslokacje krawędziowe i śrubowe: Dyslokacja krawędziowa ma b(wektor zaburzenia, Burgersa) prostopadły do linii dyslokacji. Dyslokacja śrubowa ma b równoległy do linii dyslokacji. Dyslokacje krawędziowe przemieszczają się pod wpływem naprężeń stycznych w płaszczyźnie poślizgu prostopadłych do linii dyslokacji, natomiast dyslokacje śrubowe - pod wpływem naprężeń równoległych do linii dyslokacji. Przemieszczenie dyslokacji przez cały kryształ przesuwa część kryształu powyżej płaszczyzny poślizgu względem pozostałej części w kierunku b o wartość równą wektorowi Burgersa dyslokacji. Wektor Burgersa i linia dyslokacji leżą w płaszczyźnie poślizgu. Płaszczyzna poślizgu dyslokacji krawędziowej jest zatem jednoznacznie określona. Dyslokacje śrubowe mogą się ślizgać we wszystkich kierunkach równoległych do b. Jeśli wektor Burgersa tworzy z linią dyslokacji kąt różny od 0 i 90o to mamy dyslokację mieszaną.

10. Systemy poślizgu: Poślizg- ruch dyslokacji po płaszczyznach poślizgu pod wpływem naprężeń stycznych. Wspinanie - dyfuzyjny ruch dyslokacji. Poślizg następuje pod wpływem naprężeń stycznych. Wspinanie - w wyniku naprężeń normalnych (do ekstrapłaszczyzny).. Poślizg zachodzi łatwiej po płaszczyźnie gładkiej niż chropowatej. Gładkość” płaszczyzn atomowych rośnie ze wzrostem gęstości ułożenia w nich atomów. Płaszczyznami poślizgu są płaszczyzny krystalograficzne o możliwie gęstym ułożeniu atomów. Płaszczyznę poślizgu i leżący w niej kierunek poślizgu określony przez b nazywamy systemem poślizgu. RSC - <110> {111}. Liczba systemów: 3*4=12. RPC - <111>, {110}, {112}, {123}. Liczba systemów 2*6=12+12*1+24*1=48 HZ - <11-20> (0001)

Liczba systemów: 3*1=3.Podczas odkształcenia plastycznego przez poślizg dyslokacji geometria kształtu nie ulega zmianie, gdyż wektor Burgersa jest wektorem sieciowym, zatem atomy podczas takiego poślizgu są przemieszczane w położenia równoważne.

11. Zależność

od siły rozciągającej: Prawo Schmida-Boasa- wartość naprężeń stycznych działających w płaszczyźnie i kierunku poślizgu jest określona zależnością

. Naprężenie styczne koniecznie do wystąpienia odkształcenia wskutek poślizgu dyslokacji jest nazwane naprężeniem krytycznym

, gdzie

- naprężenie, jakie należy przyłożyć, aby spowodować odkształcenie plastyczne.

12.Defekty powierzchniowe: Materiały krystaliczne są agregatami dużej liczby kryształów (zwykle 10-100um) różniących się przestrzenną orientacją krystalograficzną - polikryształy

Poszczególne kryształy nazywamy ziarnami, a powierzchnie styku ziarn - granicami ziarn. Granice ziarn dzielimy na: Granice szerokokątowe; Granice wąskokątowe. Zaburzony obszar kryształu w okolicy granicy różni się własnościami od wnętrza ziarn. Granice ziarn są czynnikiem umacniającym w niższych temperaturach. W wysokich temperaturach korzystniejsze własności mają materiały gruboziarniste. Granice ziarn stanowią przeszkodę dla ruchu dyslokacji. W niektórych materiałach występuje tendencja do ustawienia ziarn w podobny sposób. Takie uprzywilejowane orientacje - tekstury.

13. Mechanizmy umocnienia- ogólny podział i charakterystyka: Materiały krystaliczne zawsze zawierają dyslokacje. Poślizg dyslokacji prowadzi do odkształcenia plastycznego

Naprężenie działające w systemie poślizgu wywiera na jednostkę długości dyslokacji siłę

b

Naprężenie do wygięcia dyslokacji w łuk

;

=3.06t; Mamy mechanizmy umocnienia

Roztworowi; Dyslokacyjne; Wydzieleniowe; Przez rozdrobnienie ziarna. Przyjmując addytywność umocnień od poszczególnych mechanizmów granicę plastyczności można opisać równaniem:

. Umocnienie roztworowi- Mechanizm skuteczny, ale trudno uzyskuje się większe efekty ze względu na ograniczoną rozpuszczalność pierwiastków. Duży efekt umocnienia uzyskuje się przy wykorzystaniu przemiany martenzytycznej. Umocnienie dyslokacyjne- Mechanizm skuteczny w wyrobach przerabianych plastycznie. Podczas eksploatacji temperatura nie może wzrosnąć powyżej 0.3 Tt. Umocnienie wydzieleniowe- Mechanizm wykorzystywany w stopach, w których rozpuszczalność domieszki maleje ze wzrostem temperatury a wydzielane cząstki są koherentne lub częściowo koherentne z osnową i charakteryzują się dużą dyspersją. temperatura eksploatacji musi być niższa od temperatury koagulacji lub rozpuszczania cząstek. Mechanizm wykorzystywany w stopach, w których rozpuszczalność domieszki maleje ze wzrostem temperatury a wydzielane cząstki są koherentne lub częściowo koherentne z osnową i charakteryzują się dużą dyspersją.

Temperatura eksploatacji musi być niższa od temperatury koagulacji lub rozpuszczania cząstek. Rozdrobnienie ziarn- Najkorzystniejszy mechanizm umocnienia gdyż oprócz wzrostu wytrzymałości powoduje spadek temperatury przejścia w stan kruchy.

Mechanizm skuteczny w metalach i stopach stosowanych przy niższych temperaturach. Szeroko stosowany w stalach mikroskopowych.

14. Naprężenia rozciągające i styczne: W sytuacji, w której siła F nie jest prostopadła do powierzchni taką siłę można podzielić na dwie składowe, jedną normalną do powierzchni a drugą do niej równoległą. Naprężenie rozciągające - siła prostopadła do płaszczyzny przekroju; s=Fn/S; Naprężenie styczne-składowa styczna; t=Fs/S; Wartość naprężeń jest zawsze równa wartości siły podzielonej przez pole powierzchni, na która działa siła.

Odkształcenie: Jest to zmiana kształtu ciała stałego. Nominalne odkształcenie liniowe-stosunek przyrostu długości pod wpływem obciążenia do długości początkowej;

,

Odkształcenie poprzeczne- w miarę wydłużania materiału zwykle następuje zmniejszenie przekroju poprzecznego;

; Liczba Poissona-ujemny stosunek odkształcenia poprzecznego do odkształcenia liniowego w zakresie odkształceń sprężystych

. Odkształcenie postaciowe-tangens kąta ścięcia pod wpływem powstałych naprężeń stycznych.

. Odkształcenie rzeczywiste-

. Odkształcenie sprężyste- Przy zachowaniu sprężystym materiału odkształcenie ma charakter przemijający - zanika po zdjęciu obciążenia. Takie odwracalne odkształcenie nazywamy sprężystym. Odkształcenie jest bezwymiarowe, ponieważ jest stosunkiem dwóch długości.

Moduły sprężystości: Moduły sprężystości są zdefiniowane prawem Hook'a, będącym jedynie opisem doświadczalnej obserwacji, stwierdzającym, że w wielu materiałach w przypadku małych odkształceń wartość odkształcenia jest wprost proporcjonalna do naprężenia.

, E- moduł Younga lub współczynnik sprężystości. Taka sama zależność w przypadku ściskania. E jest proporcjonalny do pochylenia krzywej zależności siły wiązania od odległości między atomami w punkcie równowagi. Zestawienie modułów Younga i temperatury dla niektórych metali:Pb-327stop. C, 14 GPa; Zn -420, 43;Mg-649, 45; Fe- 1538, 196; Cu- 1085, 124; Moduły sprężystości i temperatury topnienia rosną ze wzrostem sił wiązań

; G - moduł Kirchoffa lub wsp. sprężystości poprzecznej(przy małych odkształceniach odkształcenie postaciowe jest wprost proporcjonalne do naprężenia stycznego, a współczynnik proporcjonalności jest nazywany m. K.). Dla większości metali G~(3/8)E, v=0,33.

15. Statyczna próba rozciągania: Umożliwia określenie podstawowych charakterystyk wytrzymałościowych i plastycznych. Sprzęt do jej realizacji: maszyna wytrzymałościowa, umożliwiająca rejestrację zmiany długości pomiarowej próbki (Dl)i siły (F). Wymiary próbek, definicje parametrów są znormalizowane. Próbki stosowane w próbie rozciągania nazywamy próbkami wytrzymałościowymi. Bezpośredni wynik próby rozciągania - wykres F w funkcji

. Dla lepszego scharakteryzowania materiału normalizuje się wykres próby ze względu na wymiary próbki. Normalizacja polega na tym, że obciążenie (F) zastępuje się naprężeniem nominalnym(

)

, wydłużenie (

) zastępuje się odkształceniem nominalnym(

)

. Kształt krzywej

jest identyczny z

. Wykresy

pozwalają na porównywanie danych próbek mających różne, choć znormalizowane wymiary. Początkowo próbka rozciąga się sprężyście, później plastycznie (trwale). Jeśli usuniemy naprężenie to próbka będzie dłuższa. Do obciążenia maksymalnego zmniejszenie przekroju jest równomierne na całej długości. Przy obciążeniu maksymalnym zaczyna tworzyć się przewężenie (szyjka). Następnie zachodzi szybkie zmniejszanie przekroju w szyjce i spadek siły, aż do zerwania. Po utworzeniu szyjki odkształcenie następuje jedynie w jej obszarze. Parametry określane w próbie rozciągania

Umowna granica sprężystości R0.05=F0.05/So; umowna granica plastyczności R0.2=F0.2/So

Wytrzymałość na rozciąganie Rm=Fm/So; Wydłużenie względne A=(lu-lo)/lo; Przewężenie względne Z=(So-Su)/So. R0.2 i Rm - miary wytrzymałości materiału. A, Z - miary ciągliwości. Ze wzrostem temperatury własności wytrzymałościowe maleją, A i Z - rosną

Wykorzystuje się to podczas przeróbki plastycznej metali - na gorąco.

16. Twardość- miara odporności materiału( opór materiału) na penetrację lub zarysowanie przez twardy, ostry przedmiot; istnieje wiele ogólnie stosowanych metod pomiaru twardości, np.statyczne; Brinella(HB=F/S; F=KD2; D=10, 5, 2.5, 2, 1 mm; K=30 (HB=96-650); K=15 (50-325HB); K=10 (32-200HB); K=5 (16-100HB); K=2.5 (8-50HB); Średnica odcisku: 0.25D<d<0.6D; Zakres: 450HB (kulka stalowa), 650HB (węgliki spiekane)), Rockwella(Kulka stalowa, F=100kG, HRB=130-h/0.002; Stożek diamentowy, F=150kG, HRC=100-h/0.002), Vickersa(HV=F/S=1854.4.F/d2); dynamiczne: Shore'a, młotek Poldi.

17. Udarność: odporność na działanie trójosiowych naprężeń dynamicznych; miarą udarności jest wartość energii koniecznej do zniszczenia próbki obciążonej udarowo. Dynamiczne zginanie próbki z karbem; próbki Charpy V; Próbki Mesnagera U. Stopy o strukturze RSC mają ciągliwy przełom niezależnie od strukturze. Stopy o strukturze HZ są kruche. Stopy o strukturze RPC charakteryzują się dużą zależnością mechanizmu pękania od T. Temperatura przejścia od przełomu plastycznego do kruchego zależy od składu chemicznego i od wielkości ziarna.

18. Odporność na zmęczenie: Pękanie materiału pod wpływem zmieniających się cyklicznie naprężeń. 90 % zniszczonych podczas eksploatacji ruchomych części maszyn ma charakter zmęczeniowy. Wynik pojedynczego badania - liczba cykli obciążeń N do zniszczenia

Wyniki wielu próbek służą do określenia zależności N od s

W przypadku stali, poniżej pewnej amplitudy naprężeń próbka nie ulegnie zniszczeniu - wytrzymałość zmęczeniowa w przypadku innych stopów amplituda naprężeń maleje ze wzrostem liczby cykli powodujących zniszczenie. Wytrzymałość zmęczeniowa zwykle wynosi 1/4 do 1/2 Rm. Pękaniu zmęczeniowemu sprzyjają koncentratory - karby, ostre podcięcia itp. Zwiększenie wytrzymałości zmęczeniowej osiąga się przez eliminację lub ograniczenie miejsc zarodkowania pęknięć Inny sposób: wprowadzenie do warstwy powierzchniowej naprężeń ściskających lub jej umocnienie.

19. Pełzanie: Zwiększające się z upływem czasu odkształcenie plastyczne pod wpływem stałego obciążenia. Temperatury, od których pełzanie staje się istotne wynoszą 0.3 do 0.5Tt

Wiele polimerów ulega pełzaniu już w temperaturze otoczenia. Jest ono istotne w konstrukcjach eksploatowanych w wysokich temperaturach (turbiny, reaktory jądrowe, aparatura przemysłu chemicznego i petrochemicznego). Przy wysokich temperaturach mogą zachodzić procesy: dyfuzyjna migracja atomów, przemieszczanie dyslokacji, poślizg po granicach ziarn, zdrowienie, rekrystalizacja i rozrost ziarn, koagulacja cząstek fazy umacniającej. Krzywa pełzania - 3 zakresy: I szybki spadek szybkości odkształcenia z upływem czasu (wzrost gęstości dyslokacji) - pełzanie nieustalone; II szybkość odkształcenia stała - równowaga dynamiczna między czynnikami wzmacniającymi i osłabiającymi - pełzanie ustalone; III szybki wzrost szybkości odkształcenia - zmiana przekroju poprzecznego, tworzenie się szyjki - pełzanie przyspieszone. Zmiana kształtu krzywej pełzania jest spowodowana zmianą- obciążenia lub temperatury.

20. Wykresy fazowe( definicje podstawowe): Faza - część układu oddzielona granicą, na której niektóre własności makroskopowe ulegają skokowej zmianie; składnik: pierwiastki lub związki chemiczne, niezbędne do utworzenia wszystkich faz; układ-zbiór faz w stanie równowagi termodynamicznej (układy jednoskładnikowe, wieloskładnikowe). Liczba stopni swobody, s - liczba możliwych w układzie zmiennych niezależnych, których zmiana nie spowoduje zmiany liczby faz (T, p, skład).

21. Reguła faz: W warunkach równowagi fazowej między liczbą stopni swobody, s, liczbą składników, n, i liczbą faz, f, istnieje zależność wyrażona regułą faz Gibbsa. Reguła faz określa za pomocą formuły matematycznej warunki współistnienia faz w układach o dowolnej liczbie składników; ujmuje zależność pomiędzy liczbą swobody s, liczbą składników n, liczbą faz f oraz T i p. s=X - R, X - liczba zmiennych, R - liczba równań ograniczających; x=f(n-1)+2 (stężenia w każdej fazie +T, p); R=n(f-1) (stężenia w każdej fazie są od siebie zależne); s=f(n-1)+2-n(f-1)=n-f+2; przy stałym ciśnieniu s = n-f+1; s=0 - Oznacza to, że żadnej zmiennej niezależnej nie można zmienić, aby nie zmienić liczby faz w układzie s=1 oznacza, że zmiana temperatury nie powoduje zmiany liczby faz. W układach wieloskładnikowych zmienia się skład chemiczny faz.

22. Układy wieloskładnikowe: tu niestety każdy sam działa Stężenie składników podawane jest zwykle w procentach masowych lub atomowych. W układzie dwuskładnikowym wystarczy podawać zawartość jednego ze składników. Przy większej liczbie składników liczba zmiennych jest większa od dwóch. Dla takich układów w dwu wymiarach można przedstawić jedynie przekroje przez wielowymiarowe wykresy fazowe, np. przy stałej T lub stałym stężeniu jednego ze składników. Dwuwymiarowe mapy przedstawiające obszary poszczególnych faz we współrzędnych T-c. Umożliwiają określenie tworzących się w stopach mikrostruktur oraz przemian zachodzących pod wpływem tworzących. Należy podkreślić, że wykresy fazowe dotyczą warunków równowagi fazowej. W stopach w warunkach odbiegających od równowagi powstają struktury, których stan równowagi nie przewiduje.

23. PRZEMIANY W UKŁADACH WIELOSKŁADNIKOWYCH

24. Reguła dźwigni: równanie służące do określenia składu i udziału poszczególnych faz w mieszaninie faz znajdującej się w stanie równowagi. Przy temperaturze T stop o składzie c składa się z N atomów; x - ułamek roztworu stałego o składzie ca ; 1-x ułamek roztworu stałego o składzie cb; Bilans: N.c=N.x.

+N.(1-x).

; x.

+(1-x).

=c; x.(

)=c-

;

,

; Zastosowanie reguły dźwigni - do przewidywania składu fazowego i strukturalnego stopu o znanym składzie i przy danej temperaturze.

25. WYKRES FAZOWY I STRUKTURALNY Fe-

.

26. Podział dyfuzji w stanie stałym: Dyfuzja sieciowa; Dyfuzja objętościowa; Dyfuzja wzdłuż dyslokacji; Dyfuzja granicami ziarn; Dyfuzja powierzchniowa. Heterodyfuzja (ruch atomów domieszek). Samodyfuzja (ruch atomów tego samego rodzaju).

Mechanizmy dyfuzji:

Mechanizm wakancyjny

Tym mechanizmem dyfuzja zachodzi w roztworach różnowęzłowych. jak również w przypadku samodyfuzji.

Polega na wymianie pozycji atomu z wakancją. Koncentracja wakancji zależy od temperatury

Mechanizm międzywęzłowy

Dotyczy pierwiastków tworzących roztwory międzywęzłowe, a więc o małym promieniu atomowym w stosunku do promienia atomu rozpuszczalnika

27.

Matematyczny opis dyfuzji - I i II Prawo Ficka

I prawo Ficka

Współczynnik D zależy od rodzaju roztworu jaki tworzy pierwiastek dyfundujący oraz od temperatury

Jx1->x2=a.(cA)x1/(6)

Jx2->x1=a.[(cA)x1+a.dcA/dx /(6)]

II prawo Ficka

Rozwiązanie powyższego równania jest możliwe metodami analitycznymi (dla prostych kształtów) lub metodami numerycznymi

Rozwiązanie dostarcza nam informacji o zmianach koncentracji pierwiastków, gdy znana jest temperatura i czas obróbki cieplnej i gdy znany jest stan początkowy

W obróbce cieplnej wykorzystuje się rozwiązania analityczne równania Ficka dla dyfuzji niestacjonarnej

trzy przypadki mają największe znaczenie praktyczne

rozwiązanie dla cienkiej warstwy

rozwiązanie dla pary półnieskończonych próbek (para dyfuzyjna)

rozwiązanie dla D=f(c)

Współczynnik dyfuzji

porównanie współczynników dyfuzji węgla w żelazie i samodyfuzji żelaza [cm2/s]

Średnia droga dyfuzji

x=123...n

51) Rozwiązanie II prawa Ficka dla czasów krótkich

cienka warstwa

dla x>0 i x<0 c=0 jeśli t=0

dla x=0 i t=0 c=1

rozwiązanie można stosować do wyznaczania wartości współczynnika dyfuzji D, jeśli mamy rozkład koncentracji pierwiastka po wyżarzaniu próbki przy danych parametrach temperatury T i czasu t

para dyfuzyjna

nWarunki początkowe

nt=0, x<0 c=0

nx>0, c=c2

Zawartość pierwiastka w odległości x po czasie t jest równa

Zastosowanie rozwiązania dla pary dyfuzyjnej

Przypadek odwęglania

Przypadek nawęglania

dla stali nie zawierającej C

dla stali o zawartości węgla równej co

29. Siły pędne zmian strukturalnych

W celu uzyskania jakichkolwiek zmian strukturalnych muszą wystąpić odpowiednie czynniki powodujące te zmiany, zwane siłami pędnymi

Aby zaszły zmiany strukturalne, musi istnieć droga, po której proces może zajść (przykład nawęglania)

Szybkość zmian strukturalnych jest funkcją siły pędnej i kinetyki dla danej drogi procesu

Dla zmian strukturalnych zachodzących przy stałych T i p fukcją określającą siłę pędną jest energia swobodna Gibbsa, G:

G=H-TS

Zmniejszenie G w wyniku przemiany fazowej jest siłą pędną przemiany

Stan termodynamiczny materiału, podobnie jak stan statycznych układów mechanicznych może być niestabilny, metastabilny lub stabilny

Siła pędna krystalizacji

Przejście ze stanu ciekłego w stan krystaliczny stały jest związane z uwolnieniem energii cieplnej (ciepła topnienia)

uporządkowanie rozmieszczenia atomów ma wpływ na własności

zależne od struktury:

• objętość maleje 1-6%,

• przewodność elektryczna rośnie,

• zdolność atomów do migracji maleje

Zmiany energii swobodnej G podczas krzepnięcia

DG=DH-TDS

DS=DH/Tt

DH - ciepło topnienia

Tt - temperatura topnienia

DG=DH.DT/Tt

30. Wzrost dyfuzyjny podczas krystalizacji

Siła pędna procesu krystalizacji rośnie prawie liniowo z przechłodzeniem

aby atom przemieścił się od cieczy do kryształu musi posiadać energię do pokonania bariery energetycznej Gm

31. Szybkość wzrostu

zPrawdopodobieństwo,że atom ma energię większą, niż Gm

zLiczba atomów na jednostkę powierzchni międzyfazowej o energii większej, niż Gm

Liczba atomów przechodzących z cieczy do fazy stałej w ciągu sekundy

Liczba atomów przechodzących z fazy stałej do cieczy w ciągu sekundy

Wypadkowa liczba atomów przechodzących z cieczy do kryształu w ciągu sekundy

Zakładając: nA=nB

Przy małych wartościach x: ex ~ 1+x

Szybkość migracji granicy, v:

32. Zarodkowanie homogeniczne

Zmiana energii swobodnej

Promień krytyczny i praca zarodkowania

Zarodkowanie homogeniczne jest możliwe przy przechłodzeniach T~0.2Tt

Zarodkowanie heterogeniczne

Zarodkowanie niejednorodne

zPrzy małym jest ułatwione zarodkowanie, jest on mały, gdy γzp jest małe

33. Kinetyka zarodkowania

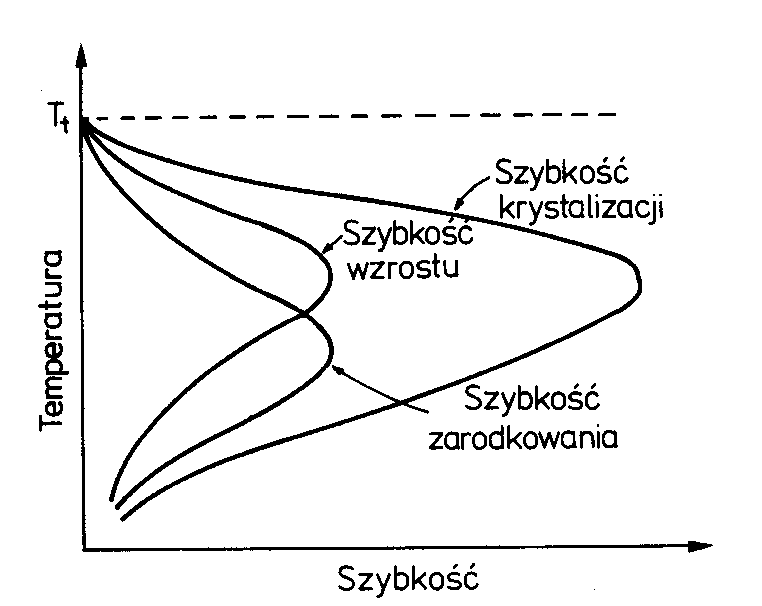

zNieznacznie poniżej Tt szybkość zarodkowania jest mała a szybkość wzrostu dość duża. Powstaje struktura grubokrystaliczna

zPrzy dużym przechłodzeniu - struktura drobnokrystaliczna

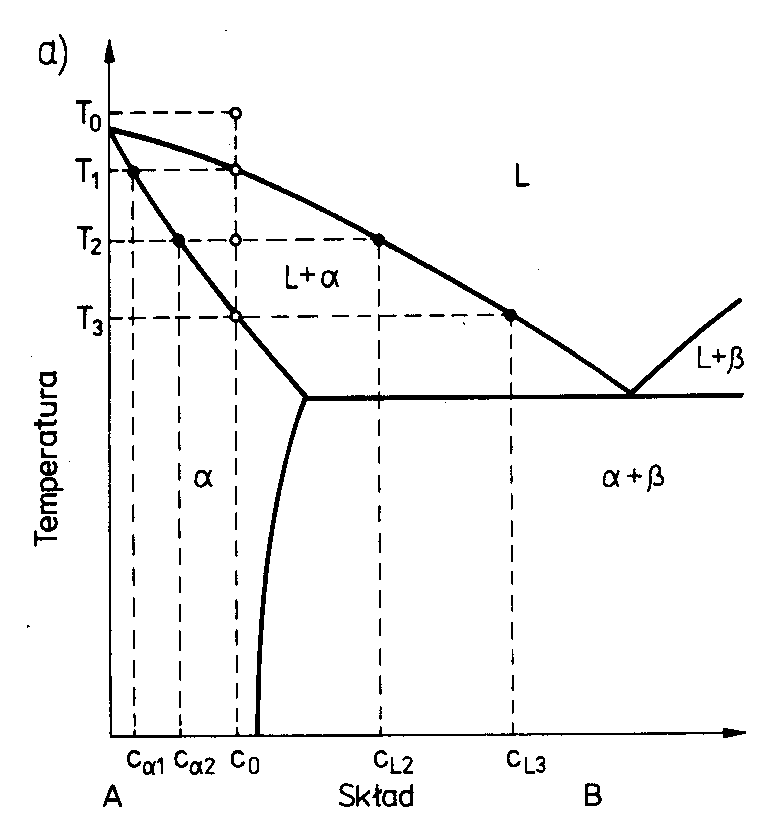

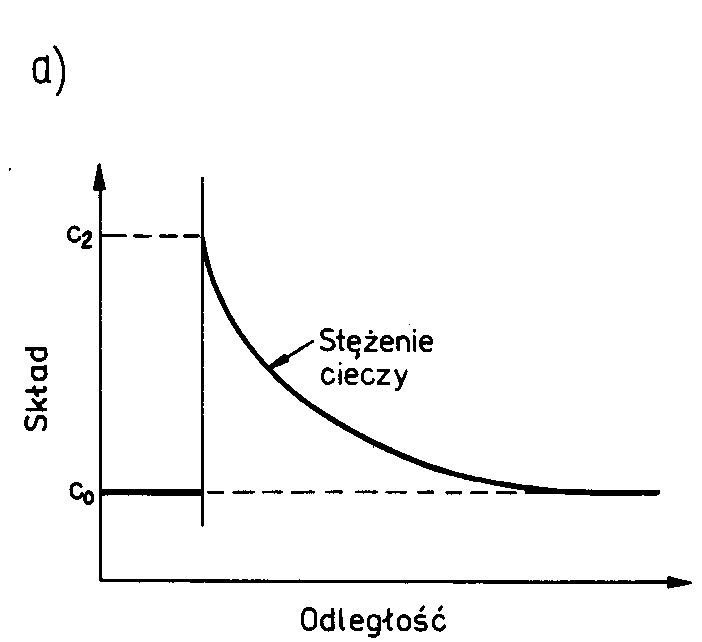

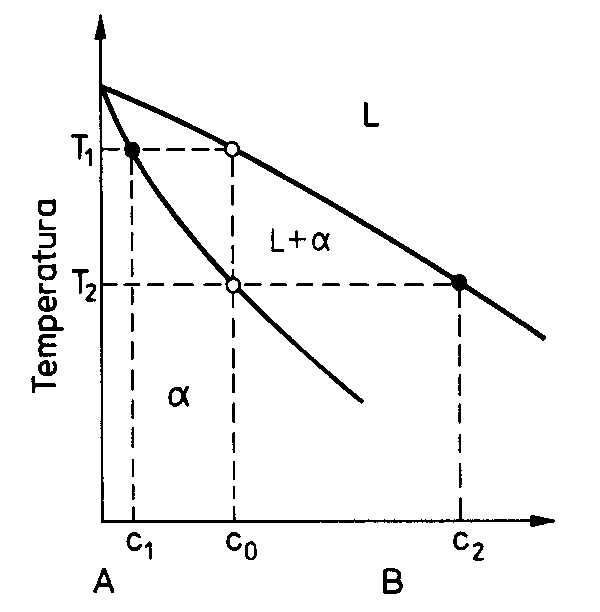

34. Krystalizacja równowagowa

Zmiany składu faz podczas krzepnięcia

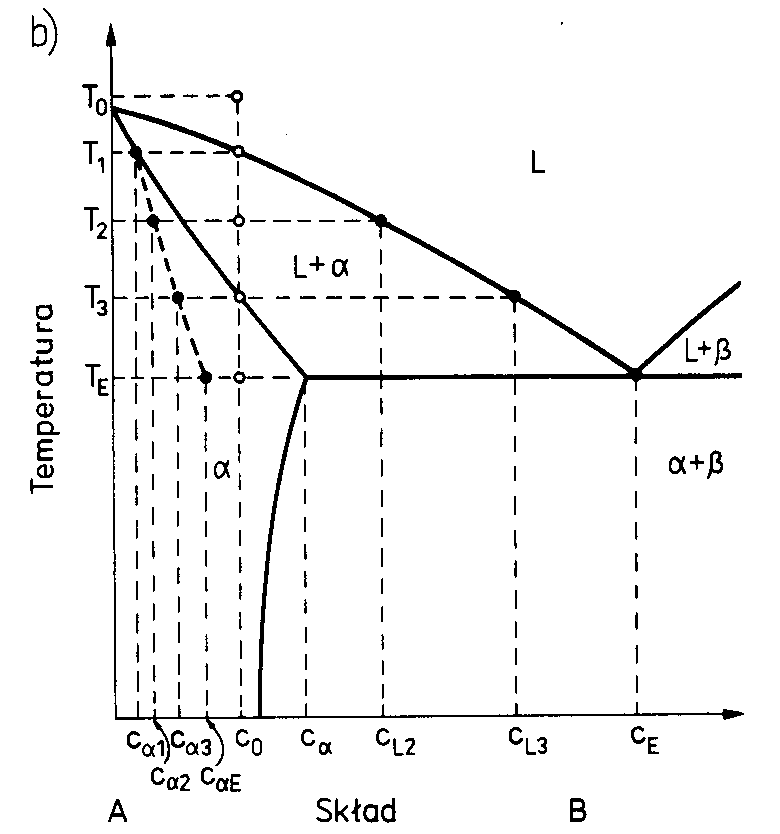

Krystalizacja nierównowagowa

Warunki różniące się od równowagi

Wzrost kryształów podczas krzepnięcia

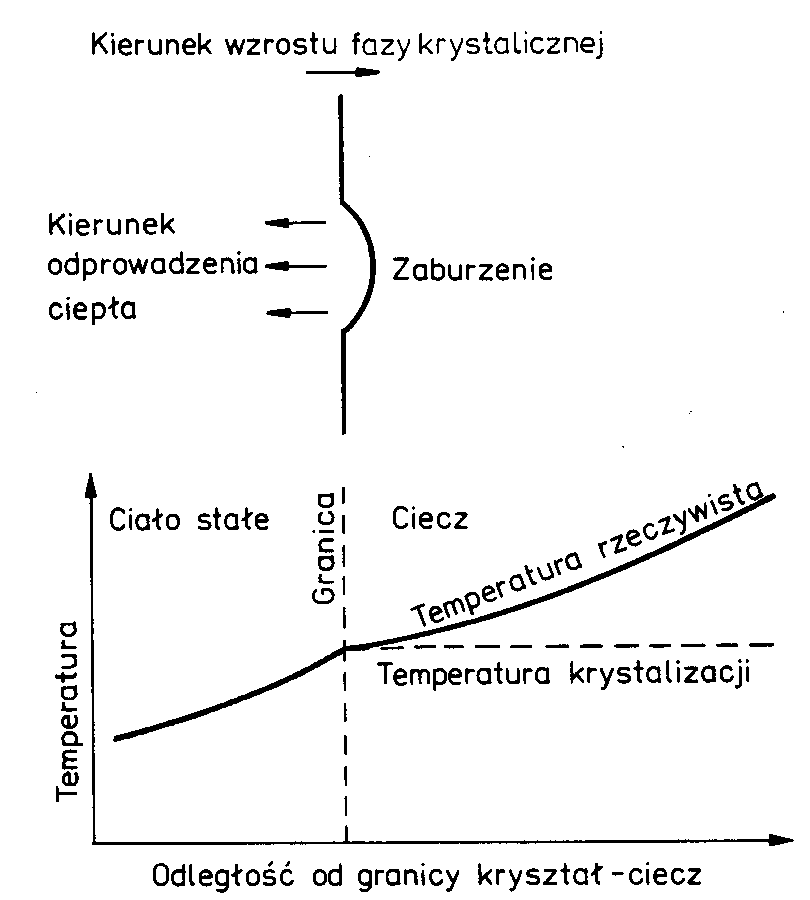

Zaburzenia na granicy międzyfazowej - płaski front krystalizacji

Przechłodzenie stężeniowe

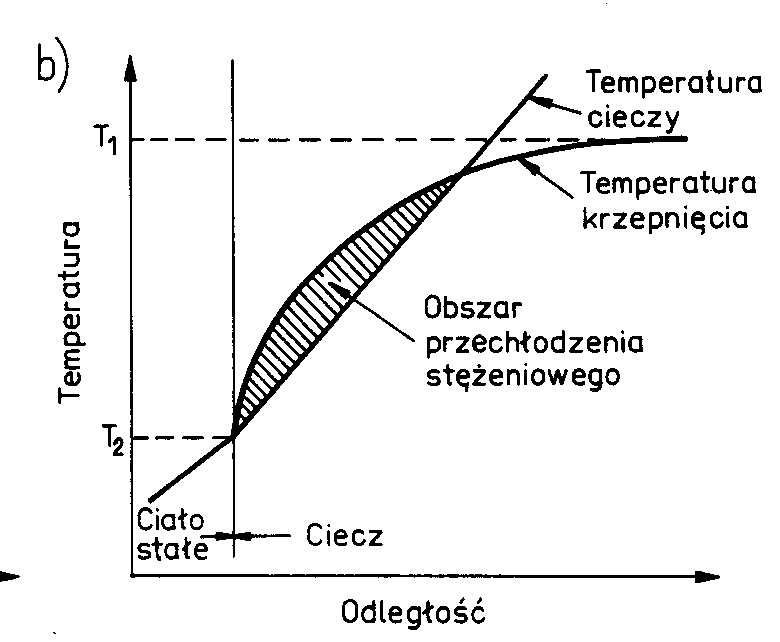

64)Przechłodzenie stężeniowe

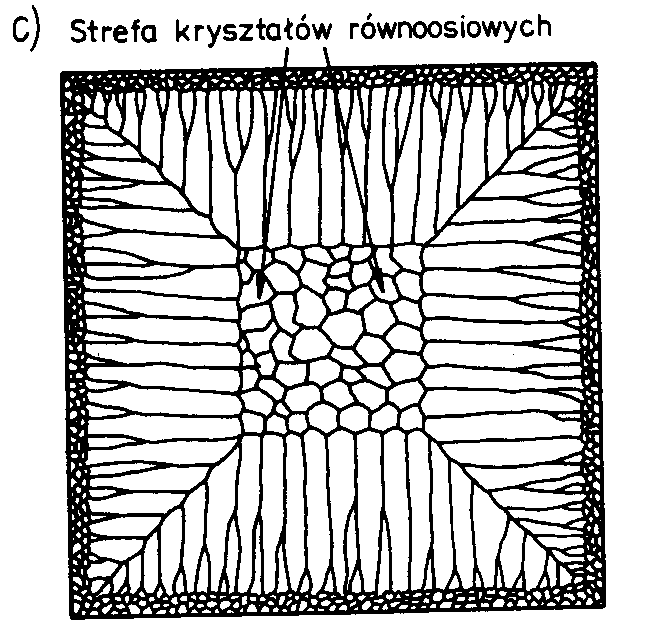

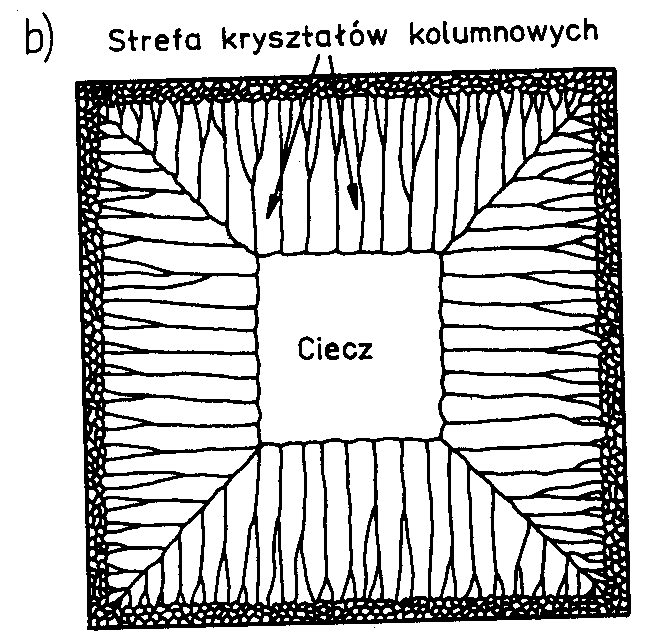

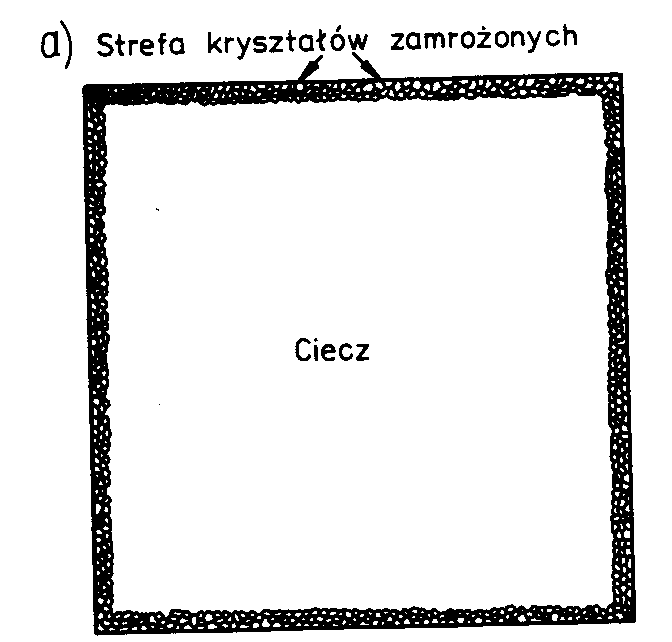

35. Struktura odlewu

36. WYKRESY CTP

37. PRZEMIANY PRZECHŁODZONEGO AUSTENITU (bainityczna, martenzytyczna, perlityczna)

38. Stopy Fe - ogólny podział

Stopy Fe dzielimy na 2 grupy:

Stale i staliwa - do 2.11%C

Żeliwa i surówki - powyżej 2.11%C

71) Pierwiastki w stali

Pierwiastki w stali dzielimy na 3 grupy:

Domieszki zwykłe, konieczne ze względów metalurgicznych (Mn, Si, Al), dodawane w celu odtlenienia stali

Zanieczyszczenia (S, P, N, O, H)

Dodatki stopowe, wprowadzane celowo dla nadania określonych własności (Mn, Si, Cr, Mo, W, V, Cu, B)

Zanieczyszczenia

S - z koksu i rudy. Tworzy wtrącenia niemetaliczne

Górna zaw. do 0.05%. W stalach o dużej udarności <0.02%, w niektórych zastosowaniach do 0.002%

Siarka powoduje kruchość na gorąco, bo eutektyki siarczkowe mają temperaturę topnienia 988oC

Dla zapobieżenia kruchości dodaje się Mn, który tworzy trudno rozpuszczalny MnS

Wywołuje jednak anizotropię własności mechanicznych

Anizotropii zapobiega dodatek ziem rzadkich i Ca, Ti, Zr

S może być dodawana celowo do stali automatowych, do 0.35%

Stale automatowe mogą zawierać do 0.15%C, mogą zawierać do 0.15%P, nie więcej niż 1.2%Mn, mało Si i nie mogą być odtleniane Al

P - z rudy.

Zaw. ograniczona do 0.05%, bo powoduje kruchość na zimno, utwardza ferryt

W stalach wysokiej jakości - do 0.02%

Stosowany w niektórych stalach przeznaczonych na blachy oraz w stalach automatowych

Tlen - w postaci wtrąceń tlenkowych

Zmniejszają one udarność i ciągliwość

Azot - z powietrza. Występuje w wydzieleniach lub w roztworze

Korzystny wpływ na wielkość ziarna

W roztworze niepożądany, bo wywołuje starzenie po zgniocie

Dodawany w stalach odpornych na korozję i do narzędziowych

Wodór - szkodliwy. Dostaje się z pary wodnej. Na defektach struktury krystalicznej atomy łączą się w cząsteczki tworzące gaz o bardzo dużym ciśnieniu

Powoduje to tworzenie mikropęknięć (płatki) i kruchość stali

Zaw. W stali 2 do 8 ppm. Już 1 do 2 ppm powoduje wzrost kruchości

Aby zmniejszyć ilość stosuje się odgazowanie ciekłej stali w próżni lub jej powolne chłodzenie

Pierwiastki stopowe

Występują w stali w postaci

Roztworów w i γ

Tworzą węgliki i azotki

Tworzą fazy międzymetaliczne

Występują w stanie wolnym - fazy obce

W stanie stałym H, N, C, O, B -tworzą roztwory międzywęzłowe,

pozostałe - różnowęzłowe

Pierwiastki stopowe wpływają na zakres występowania pola γ

Pierwiastki obniżające A3 i podnoszące A4 - rozszerzają pole austenitu Ni, Mn, Co , C,N,Cu

Pierwiastki podnoszące A3 i obniżające A4 - wykres z zamkniętym lub zwężonym polem większość pierwiastków Al., Si, P, Cr, Mo, W, Ti, V oraz B, S, Zr i Nb, Ta

Wpływ pierwiastków na własności

Węgiel - zawsze obecny w stali podnosi własności wytrzymałościowe, obniża ciągliwość i spawalność

Ograniczeniem większego zastosowania stali niestopowych jest ich mała hartowność i szybkie mięknięcie ze wzrostem T

Mn -

do 0.8% dodawany w celu odtlenienia stali lub związania S

W ilościach 1-1.5% - w celu umocnienia roztworowego, zwiększenia hartownośći

Si

- do 0.5% - jako odtleniacz

0.5-1% - dla umocnienia ferrytu

0.5-4.5% - zwiększenie oporu elektrycznego i zmniejszenia stratności stali magnetycznie miękkich

Zwiększa żaroodporność stali

stabilizuje ferryt, pow. 3% ferryt stabilny do temperatury solidusu

Ni -

0.5-1% wzrost hartowności stali

3-9% dla obniżenia temperatury przejścia w stan kruchy

>8% stabilizuje γ w stalach odpornych na korozję i żaroodpornych

Cr

0.2-2% - zwiększenie hartowności

Przy większych ilościach - węgliki zwiększające odporność na ścieranie

>10.5% wzrost odporności na korozję, oraz utlenianie

Podstawowy pierwiastek w stalach odpornych na korozję, żaroodpornych i żarowytrzymałych

Mo

Do 2.5% - wzrost hartowności i uzyskanie twardości wtórnej

odporności na ścieranie dzięki węglikowi M6C

Zwiększa odporność na korozję w obecności Cl- i opóźnienie mięknięcia przy wzroście T

W

Tworzenie węglików M6C zapewniających wzrost odporności na ścieranie

W2C powoduje twardość wtórną

V

Do 0.2% - wzrost hartowności i rozdrobnienie ziarna

Większe ilości - wzrost odporności na ścieranie

Cu

0.2-0.5% - zwiększa odporność na korozję atmosferyczną

Dodatki 1-1.5% dla uzyskania efektu umocnienia wydzieleniowego

B

0.0003-0.003% - poprawa hartowności

40-41. Podział stali

Ze względu na skład chemiczny

Węglowe (niestopowe)

Stopowe

W zależności od czystości

Stale niestopowe

Podstawowe

Jakościowe

Specjalne

Stale stopowe

Jakościowe

specjalne

W zależności od przeznaczenia:

Stale konstrukcyjne

Węglowe

Niskostopowe

Do obróbki cieplno-chemicznej (C, N)

Do ulepszania cieplnego

Sprężynowe;

Łożyskowe

W stalach konstrukcyjnych zaw. pierwiastków stopowych do kilku procent. Zazwyczaj niska zaw. C (na ogół do 0.3%) - wyjątek stale łożyskowe

Narzędziowe

Niestopowe

Stopowe

Do pracy na zimno

Na gorąco

Szybkotnące

O szczególnych własnościach

odporne na korozję

Żaroodporne

Żarowytrzymałe

Zaworowe

Na opory grzewcze

O szczególnych własnościach magnetycznych

42. Oznaczenia stali wg PN-EN 10027-1

Dwie grupy znaków

Zawierające symbole wskazujące na skład chemiczny

Wskazujące na zastosowanie oraz własności fizyczne

W staliwach znak gatunku poprzedza G

W oznaczeniach 4 podgrupy:

Stale niestopowe (bez automatowych) o zaw. Mn<1% - C i liczba będąca 100-krotną zaw. C

Stale niestopowe (bez automatowych) o zaw. Mn>1%, automatowe i stopowe (bez szybkotnących), o zaw każdego pierwiastka<5% - 100krotna wymagana zaw. C, symbole pierwiastków składników stopowych w kolejności malejącej oraz liczb oznaczających zaw. Pierwiastka pomnożonych przez współczynnik oddzielone kreską poziomą

Np. 55NiCrMoV6-2-2 - 0.55%C, 1.5%Ni, 0.6%Cr, 0.2%Mo i poniżej0.1%V -tab. 8.3

Stale stopowe (bez szybkotnących) zawierające przynajmniej 1 pierwiastek>5%:

X, liczba 100-krotna zaw. C, symbole pierwiastków i liczby - zawartości pierwiastków oddzielone kreskami, np. X5CrNiMo17-12-2

Stale szybkotnące: HS oraz liczby zaw. Pierwiastków W, Mo, V, Co, np. HS18-0-1, odpowiada SW18 - 0.8%C, 18%W, 1.25%V

43. Stale konstrukcyjne : węglowe, Niskostopowe, Do obróbki cieplno-chemicznej (C, N),Do ulepszania cieplnego, Sprężynowe; Łożyskowe W stalach konstrukcyjnych zaw. pierwiastków stopowych do kilku procent. Zazwyczaj niska zaw. C (na ogół do 0.3%) - wyjątek stale łożyskowe Przy łączeniu elementów konstrukcyjnych przez spawanie ważna jest spawalność stali, czyli podatność do tworzenia złącz spawanych o własnościach zbliżonych do materiału rodzimegoBez problemów związanych z własnościami złącz można spawać stale do 0.22%C, gdy grubość elementów nie przekracza 25 mm

44. Stale narzędziowe Do produkcji narzędzi do kształtowania materiałów przez skrawanie i przeróbkę plastyczną. Wymagane własności: duża twardość odporność na ścieranie w niektórych stalach - wysoka twardość w podwyższonych temperaturach Dobrą twardość i odporność na ścieranie w temperaturze otoczenia wykazują stale niestopowe o dużej zaw. C

Ich własności maleją ze wzrostem temp Przy wzroście temperatury, np. podczas skrawania, narzędzie musi zachowywać wysokie własności zapewniają je dodatki pierwiastków takich jak W, Mo, V, Cr, tworzące MC, M6C i M23C6 Dzielimy je na 3 grupy : do pracy na zimno(Na narzędzia do pracy w T<250oC, Główne pierwiastki: Cr, W, V; Większość stali zawiera ok. 1%C ale są stale zawierające 0.5 lub 2%C, Łączna zaw. Pierwiastków na ogół<3%, choć zdarzają się wyjątki), do pracy na gorąco(Na narzędzia do kształtowania materiałów w wysokich temperaturach (walce, matryce),Narzędzia mogą nagrzewać się nawet do 700C, narażone są na zmęczenie cieplne, Zaw.: C: 0.3-0.55%, Cr: 0.65-5%, V:0.1-1%, Mo: 0.25-3%), szybkotnące.

45. Stale o szczególnych własnościach :Odporne na korozję, odporne na ścieranie, żaroodporne i żarowytrzymałe ,O szczególnych własnościach magnetycznych

Stale odporne na korozję :Na działanie agresywnych środowisk Zawierają powyżej 10.5%Cr bo Cr odznacza się skłonnością do pasywacji i przenosi to na stal przy takiej zaw.

Ze wzrostem zaw. Cr rośnie odporność stali na korozję Podział: Ferrytyczne 10.5-30%Cr, max. 0.08%C i do 4.5%Mo Austenityczne: 17-25%Cr, 8-30%Ni, max. 0.15%C i do 7%Mo Martenzytyczne 11-18%Cr, 0.08-1.2%CFerrytyczno-austenityczne 12-28%Cr, 4-27%Ni, max. 0.15%C i do 3.5%MoW stalach martenzytycznych zaw. C i Cr są tak dobrane, by w temp. 1000-1100C uzyskać austenit. Podczas chłodzenia na powietrzu uzyskuje się martenzyt

Znajdują one zastosowane na wysokiej jakości noże, łożyska toczne i zawory silników

Stale ferrytyczne mają dużą Rm, umiarkowaną ciągliwość i umiarkowanie się umacniają podczas odształcania plastycznego na zimno. Mają dużą odporność na korozję i są względnie tanie Austenityczne stale mają bardzo dobrą ciągliwość, formowalność i odporność na korozję. Można je umocnić przez odkształcenie na plastyczne na zimno

Charakteryzują się bardzo dużą udarnością w niskich temperaturach Są niemagnetyczne. Są drogie W stalach chromowych może występować korozja międzykrystaliczna po granicach ziarn. Dla jej zapobieżenia musi być związany C przez Ti lub Nb

Stale żaroodporne i żarowytrzymałe Żaroodporność - odporność na działanie gazów utleniających w wysokich temperaturach Żarowytrzymałość - zdolność do przenoszenia naprężeń mechanicznych w wysokich temperaturach. Żaroodporność - zapewniają dodatki Cr, Si, Al. Im wyższy zakres temperatur tym większa zawartość dodatków. Do 10%Cr stal żaroodporna do 900C, 20-25%Cr - do 1100C Stale żaroodporne nie mogą doznawać przemian alotropowych w temperaturze pracy, Stale żarowytrzymałe muszą być odporne na pełzanie W zakresie 350-500C - stale stopowe ferrytyczne lub ferrytyczno - perlityczne

500-650C - stale austenityczne 650-900C - stopy na osnowie Ni i Co Powyżej 900C - stopy metali trudnotopliwych (Mo, Cr)

Stale o szczególnych własnościach magnetycznych Zależność natężenia pola magnetycznego B wzbudzonego w materiale od natężenia pola magnesującego H

Materiały magnetycznie miękkie (wąska pętla histerezy)Materiały magnetycznie twarde (szeroka pętla) Pole powierzchni pętli histerezy jest proporcjonalne do energii niezbędnej do przemagnesowania materiału Energia ta jest rozpraszana w postaci ciepła W transformatorach, prądnicach i silnikach elektrycznych stosujemy materiały magnetycznie miękkie Na magnesy trwałe stosuje się materiały magnetycznie twarde Blachy z magnetycznie miękkich stopów Fe - blach elektrotechniczne dzieli się na 2 grupy: Materiały prądnicowe - 0.4-3.4%Si Materiały transformatorowe - 3.5-4.5%Si

Kształt pętli histerezy zależy od tego, w jakim kierunku krystalograficznym jest przykładane pole magnesujące Najwęższą pętlę histerezy wykazuje kierunek <100> -

tekstura Gossa (płaszczyzny {011} są równoległe do płaszczyzny blachy, a kierunki <100> równoległe do kierunku walcowania Stopy magnetycznie twarde: ok.. 1%C. Do 10%Cr, %W i 16%Co

46. Żeliwa Stopy odlewnicze zaw.>2.11%C oraz pierwiastki (Si, Mn, P i S) nazywamy żeliwami Skład żeliw: 2.11-3.8%C,0.5-3.5%Si,0.2-1%Mn,0.05-0.8%P,0.02-0.15%S

Szare: część węgla występuje w postaci grafitu, Białe: węgiel związany w postaci Fe3C

Si - sprzyja grafityzacji, Mn i S - stabilizują cementyt rzadko stosowane ze względu na dużą kruchość i twardość Zazwyczaj są półproduktem do wytwarzania żeliwa ciągliwego

47. Żeliwa szare Struktura składa się z osnowy metalicznej i fazy grafitowej W zależności od kształtu grafitu rozróżniamy: Żeliwo szare z grafitem płatkowym ,Żeliwa szare z grafitem kulistym (sferoidalne),Żeliwa szare z grafitem kłaczkowym, Najczęściej stosowane żeliwo szare z grafitem płatkowym. Przy stałej szybkości chłodzenia struktura żeliwa szarego zależy od zawartości C i Si Wpływ C i Si (rys) Wpływ grubości ścianki(rys)

Klasyfikacja żeliwa szarego oparta jest na Rm, 6 gatunków żeliwa: 100, 150, 200, 250, 300, 350 Liczby oznaczają minimalną Rm Wytrzymałość na ściskanie jest 4 razy większa

Wydłużenie nie przekracza 1%

48. Żeliwo szare sferoidalne Powstaje przez dodanie do ciekłego żeliwa 0.03-0.08%Mg lub Ce Osnowę żeliwa może stanowić ferryt lub ferryt+perlit Klasyfikacja oparta na własnościach mechanicznych; 3 cyfry na początku - minimalna Rm Dwie na końcu - minimalne A - np 350-22 Minimalna Rm: 350-950MPa A - 2-22% Ze wzrostem Rm maleje A

49. Żeliwo ciągliwe Powstaje z żeliwa białego przez obróbkę cieplną. Ze względu na strukturę dzieli się na : Białe, Czarne, Perlityczne.

Białe - Wyżarzanie odlewów z żeliwa białego w atmosferze odwęglającej Oznaczane symbolami: W, B, P i liczbowymi: dwucyfrowa - Rm/10, następne dwie - wydłużenie, np. W35-04 Czarne - w atmosferze obojętnej, przez rozkład cementytu grafit w kształcie prażonej kukurydzy Struktura: ferryt + grafit lub ferryt + grafit + perlit Perlityczne - podobnie jak czarne, grafityzacji ulega cementyt pierwotny i wtórny

50. Własności żeliw

Zależą od: struktury osnowy, od kształtu ilości i rozmieszczenia grafitu, największy wpływ na własności plastyczne i odporność na pękanie ma grafit jego wydzielenia - podobne do porów i pustek Dlatego najmniejsze własności ma żeliwo z grafitem o ostrych krawędziach (karby)

Najlepsze własności plastyczne ma żeliwo sferoidalne Własności wytrzymałościowe na ściskanie są znacznie lepsze niż na rozciąganie Własności wytrzymałościowe rosną ze wzrostem ilości węgla związanego a plastyczne maleją Twardość i wytrzymałość na ściskanie w małym stopniu zależą od kształtu cząstek grafitu Zalety:Dobra wytrzymałość na ściskanie Zdolność tłumienia drgań Dobra skrawalność (szarych) Dobra odporność na ściskanie Dobre własności odlewniczeNiski koszt wytwarzania Do żeliw można dodawać dodatki stopowe (żeliwa stopowe)

51. Obróbka cieplna - dziedzina technologii obejmująca zespół zabiegów wywołujących polepszenie własności mechanicznych i fizykochemicznych metali i stopów powodowane zmianami struktury w stanie stałym w wyniku działania temperatury, czasu oraz działania ośrodka

Rodzaje:Obróbka cieplna zwykła,Obróbka cieplno-chemiczna,Obróbka cieplno-mechaniczna, Obróbka cieplno-magnetyczna. W przypadku obróbki cieplnej zwykłej zmiany struktury i własności są spowodowane zmianami temperatury i czasu Podczas obróbki cieplno-chemicznej istotny wpływ na skład chemiczny, strukturę i własności warstwy wierzchniej wpływa także ośrodek, w którym zachodzi obróbka.

52. Operacja obróbki cieplnej-część procesu technologicznego wykonywanego w sposób ciągły, przeważnie na jednym stanowisku roboczym (np. Hartowanie, odpuszczanie, wyżarzanie)

Częściami operacji obróbki cieplnej są zabiegi obróbki cieplnej: nagrzewanie, wygrzewanie, chłodzenie

53. Rodzaje wyżarzań Wyżarzanie - nagrzanie do określonej temperatury, wygrzanie w tej temperaturze i chłodzenie z szybkością umożliwiającą otrzymanie struktury bardziej zbliżonej do stanu równowagowego

Cele wyżarzań: Zmniejszenie twardości i tym samym ułatwienie obróbki skrawaniem lub obróbki plastycznej na zimno,Uzyskanie struktury bardziej właściwej z punktu widzenia dalszych operacji obróbki cieplnej lub innych operacji technologicznych, Zmniejszenie naprężeń własnych

Ogólny podział wyżarzań:Zakres temperatur 400 - 1250oC,Wyżarzanie z przekrystalizowaniem

Wyżarzanie bez przekrystalizowania

54. Wyżarzanie ujednoradniające Homogenizowanie - długotrwałe wyżarzanie - kilka do kilkudziesięciu godzin w wysokich temperaturach (1000-1250oC) w celu zmniejszenia niejednorodności chemicznej kryształów pierwotnych i następne powolne chłodzenie do temperatur podkrytycznych. Skuteczność operacji w dużym stopniu zależy od składu chemicznego stali

Wyżarzanie to jest kosztowne, w zasadzie ogranicza się do wlewków stali stopowych i niekiedy odlewów staliwnych. Powoduje znaczny rozrost ziarna które można rozdrobnić drogą przeróbki plastycznej (wlewki) lub normalizowania albo ulepszania (odlewy). Główny cel wyżarzania w stalach stopowych konstrukcyjnych jest poprawa własności mechanicznych (wydłużenia, przewężenia, udarność) w kierunku poprzecznym - zmniejszenie anizotropii. W stalach nadeutektoidalnch (np. łożyskowych) zmniejszenie segregacji węglików i pasmowości struktury.

Skuteczność homogenizowania poprawia się drogą wstępnej przeróbki plastycznej

55. Normalizowanie Polega na nagrzaniu stali do temperatury zazwyczaj 30-do 50oC powyżej Ac3 lub Acm i następnie spokojnym chłodzeniu do temperatur podkrytycznych.

Czynnikiem decydującym o strukturze jest dwukrotne przekrystalizowanie materiału podczas grzania i chłodzenia. Następuje rozdrobnienie ziarna pod warunkiem, że szybkość grzania w zakresie przemian fazowych jest dostatecznie duża ( nie mniejsza niż 4o/min.) a szybkość chłodzenia jest większa niż przy wyżarzaniu zupełnym ale mniejsza od krytycznej

Normalizowanie jest celowe w następujących przypadkach:Gdy struktura jest gruboziarnista i niejednorodna,Nastąpił rekrystalizacyjny rozrost ziarna po krytycznym odkształceniu plastycznym,Dla struktur po pierwotnej krystalizacji (np. spoiny, odlewy),Dla części wykazujących kruchość wskutek procesów starzenia,Dla wyrobów z drobnoziarnistych stali odtlenianych za pomocą Al, w celu zwiększenia odporności na starzenie,Dla wszystkich części ze stali konstrukcyjnych, które mają niedostateczną ciągliwość lub zbyt niską granicę plastyczności, które nie będą ulepszane cieplnie,Przed hartowaniem. Celem normalizowania stali nadeutektoidalnych jest wyeliminowanie lub zmniejszenie siatki węlików oraz przygotowanie struktur dla późniejszego wyżarzania sferodyzującego i otrzymania sferoidytu wysokodyspersyjnego

56. Wyżarzanie zupełne i izotermiczne Wyżarzanie zupełne - krótkotrwałe austenityzowanie (1 - 2 h) w temperaturach 30 - 50 oC powyżej Ac3 , Acm i powolnym chłodzeniu (z piecem) w zakresie przemiany perlitycznej. Cel: obniżenie twardości i poprawa ciągliwości dla dalszych operacji technologicznych, (np. obróbka skrawaniem, obróbka plastyczna na zimno) a ponadto rozdrobnienie ziarna i ujednorodnienie struktury W celu skrócenia cyklu wyżarzania zupełnego stosuje się wyżarzanie niezupełne, w zakresie temperatur Ac1 a Ac3 lub Acm. Otrzymana struktura jest jednak niejednorodna i twardość wyższa niż po wyżarzaniu zupełnym. Stosowane więc do podrzędnych celów, np dla ułatwienia cięcia na piłach prętów przeznaczonych do kucia na gorąco Wyżarzanie izotermiczne - odmiana chłodzenia ciągłego z kontrolowaną szybkością chłodzenia. W porównaniu z wyżarzaniem zupełnym skraca się czas 2 do 3 razy a struktura cechuje się lepszą obrabialnością i niższą twardością, szczególnie dla części maszyn ze stali stopowych do nawęglania i ulepszania cieplnego.Temperatura - w zależności od składu chemicznego i wielkości przekroju. Przy dużych przekrojach wyższe temperatury. Czas wytrzymania ok 1.5 razy dłuższy od wynikającego z wykresu CTPi

57. Wyżarzanie sferoidyzujące Cel: Nadanie postaci sferoidalnej węglikom i w wyniku tego uzyskanie: minimalnej twardości, dobrej skrawalności, dobrej podatności do przeróbki plastycznej na zimno W stalach nadeutektoidalnych stopowych jednym z głównych celów sferoidyzowania jest optymalizacja własności użytkowych po hartowaniu i niskim odpuszczaniu. Od postaci i stopnia dyspersji węglików zależy: skład chemiczny austenitu, ilość i postać węglików po hartowaniu

58. Wyżarzanie rekrystalizujące Celem wyżarzania jest przywrócenie własności plastycznych metalu po przeróbce plastycznej na zimno. Odkształcenie plastyczne na zimno powoduje umocnienie metalu: wzrost twardości i własności wytrzymałościowych, spadek plastycznych.

Przyczyną umocnienia jest wzrost defektów sieciowych (dyslokacji i wakansów). Grzanie metalu umocnionego zmniejsza jego energię wewnętrzną i przywraca stopniowo jego własności, które miał przed odkształceniem. Proces ten przebiega w dwu stadiach: zdrowienie, rekrystalizacja Zdrowienie - poniżej temperatury rekrystalizacji. W stalach miękkich zachodzi w zakresie 200-300oC. Maleje gęstość defektów punktowych i następuje przegrupowanie dyslokacji. Podczas zdrowienia maleją naprężenia własne natomiast nie zmieniają się własności mechaniczne Rekrystalizacja zachodzi przy temperaturze rekrystalizacji, Tr=0.4Tt Polega na odbudowie struktury drogą powstawania zarodków nowych nieodkształconych ziarn i ich wzroście. Rekrystalizacja likwiduje skutki zgniotu a gęstość dyslokacji zmniejsza się do poziomu przed odkształceniem. W stali temperatura rekrystalizacji rośnie ze wzrostem zawartości węgla i pierwiastków stopowych Wygrzewanie w temperaturach przekraczających Tr powoduje rozrost ziarn, zależny od składu chemicznego i stopnia zgniotu szczególnie, jeśli stopień odkształcenia był zbliżony do zgniotu krytycznego. Dla żelaza i miękkich stali zgniot krytyczny wynosi 5 do 15 %. W stali w temperaturach powyżej 650oC zachodzi gwałtowny rozrost ziarn, powodujący kruchość. Temperatura i szybkość rekrystalizacji zależą od:

skład chemiczny i struktura wyjściowa, stopień zgniotu i jego warunki (temperatura , rodzaj i szybkość odkształcenia)

59. Wyżarzanie odprężające W szeregu procesach technologicznych, takich jak: spawanie, przeróbka plastyczna na zimno, szlifowanie, obróbka cieplna, odlewanie powstają naprężenia własne, jedno- lub wieloosiowe.W konstrukcjach stalowych szczególnie niebezpieczne sa trójosiowe naprężenia własne, gdyż sprzyjają pękaniu kruchemu nawet w materiałach o wysokich własnościach plastycznych. W procesach obróbki cieplnej naprężenia własne mogą powodować odkształcenia lub spadek własności wytrzymałościowych.Dla usunięcia naprężeń własnych stosuje się wyżarzanie odprężające, polegające na nagrzaniu w zakresie 400 - 650oC i powolnym chłodzeniu (zazwyczaj z piecem) do temperatury otoczenia.Istotą odprężenia cieplnego jest obniżenia granicy plastyczności lub pełzania w podwyższonych temperaturach i umożliwienie zajścia odkształceń plastycznych w obszarach, gdzie naprężenia te granice przekraczają. Dla większości stali granica pełzania w temperaturaze 600-650oC wynosi 2 - 6 kG/mm2. Do tego więc rzędu można obniżyć wartość naprężeń własnych. Wyżarzanie to nie powinno zmieniać struktury i własności, więc temperatura wyżarzania zależy od poprzednich operacji. Zazwyczaj stosuje się następujące temperatury odprężania:odlewy 500 - 650oC, po przeróbce plastycznej na gorąco 600 - 650oC, części spawane ze stali węglowych 500 - 650oC, części spawane ze stali stopowych 650 - 700oC, po odkształceniu plastycznym na zimno 400 - 450oC,po obróbce cieplnej 400 - 500oC. Czas wygrzewania wynosi zwykle ok. 2 min. na 1mm przekroju

60. Rodzaje hartowania Podczas przemiany martenzytycznej powstają duże naprężenia strukturalne powodujące odkształcenia a nawet pęknięcia. Stale o dużej szybkości krytycznej chłodzi się w wodzie, o mniejszej zaś - w olejach lub innych ośrodkach Hartowanie ma na celu uzyskanie maksymalnej twardości stali. Polega na nagrzaniu stali do temperatury hartowania, wygrzaniu w tej temperaturze i następnym chłodzeniu z szybkością pozwalającą uzyskać strukturę martenzytyczną lub bainityczną. W zależności od tego, jaka objętość elementu hartowanego jest nagrzana do temperatury hartowania, rozróżniamy :hartowanie objętościowe, hartowanie powierzchniowe

61. Temperatura hartowania W zależności od zaw. C.(rys) Aby zahartować stal, należy przedmiot chłodzić z szybkością większą od krytycznej, która zależy od hartowności staliOrientacyjnie przyjmuje się, że krytyczne szybkości chłodzenia dla stali węglowych wynoszą 1000 - 100oC/s w zależności od składu chemicznego, dla stali stopowych ok. 100 - 10oC/s Krytyczna szybkość chłodzenia jest tylko jednym z kryteriów doboru ośrodka chłodzącego. Inny ważny czynnik to wielkość i złożoność kształtu przedmiotu i wynikające naprężenia cieplne i strukturalne.

Jeśli wybrany ze względu na krytyczną szybkość chłodzenia ośrodek powoduje nadmierne odkształcenia lub pęknięcia, to należy zmienić gatunek stali na inny o większej hartowności, co umożliwi zastosowanie ośrodka o mniejszej intensywności chłodzenia. Zasada idealnego hartowania:krytyczną szybkość chłodzenia należy osiągnąć w zakresie najmniejszej trwałości austenitu. W pozostałych zakresach temperatur, a zwłaszcza w czasie przemiany martenzytycznej szybkość ta powinna być znacznie mniejsza

62. HARTOWNOŚĆ STALI, CZYNNIKI WPŁYWAJĄCE NA HARTOWNOŚĆ, PARAMETRY, METODY OCENY

63. Rodzaje hartowania objętościowego Hartowanie martenzytyczne zwykłe ( z chłodzeniem ciągłym) Twardość zahartowanych stali podeutektoidalnych prawie wyłącznie zależy od zawartości węgla Hartowanie martenzytyczne stopniowe Hartowanie stopniowe przeprowadza się stosując jako ośrodek chłodzący olej hartowniczy lub sól azotanowo-azotynową. Oleje są stosowane do 200 - 230oC,natomiast sole mogą być stosowane w zakresie 180-400oC Hartowanie bainityczne z przemianą izotermiczną Po tym rodzaju hartowania otrzymuje się strukturę wyłącznie lub w przeważającym stopniu bainityczną. Hartowanie to składa się z następujących zabiegów: Austenityzowanie, Chłodzenie szybkie do odpowiedniej temperatury, Wytrzymanie w kąpieli chłodzącej o temperaturze wyższej od Ms (zwykle 200 do 400oC) do zakończenia przemiany bainitycznej, Dochładzanie do temperatury otoczenia z dowolną szybkością Główny cel hartowania izotermicznego jest osiągnięcie wyższych własności plastycznych i udarności niż to jest możliwe po ulepszaniu cieplnym. Struktura bainityczna ma wyższe wydłużenie, przewężenie i udarność w porównaniu z sorbitem o tej samej twardości. Ponadto cechuje się mniejszą wrażliwością na działanie karbu. Kolejna korzystna cecha hartowania izotermicznego to minimalne zmiany wymiarowe, mniejsze naprężenia własne i odkształcenia

64. Hartowanie powierzchniowe Polega na szybkim nagrzaniu to temperatury hartowania tylko warstwy wierzchniej i następnym szybkim jej ochłodzeniu Ważniejsze cechy: Nagrzewanie cienkiej warstwy w miejscach, gdzie to jest wymagane, Zmniejszenie odkształceń hartowniczych, Krótki czas obróbki, Minimalne utlenianie powierzchni, Możliwość zastępowania stali stopowych przez węglowe i niskostopowe. Sposoby: Hartowanie indukcyjne Przy zastosowaniu prądu zmiennego wielkiej częstotliwościGrubość warstwy, ၤ [cm]=5030*pierw z (ρ/µ*f) ρ- oporność właściwa, µ- przenikalność magnetyczna, f-częstotliwość prądu Do wytwarzania pola magnetycznego w którym nagrzewa się przedmioty używa się specjalnych cewek, tzw. wzbudników, w których płynie prąd dostarczany przez generator prądu zmiennego. Stosuje się częstości prądu od 100 do 1000kHz,

umożliwia uzyskanie grubości warstwy zahartowanej 1 do 3 mm. Hartowanie płomieniowe Nagrzanie powierzchni przedmiotu stalowego za pomocą płomienia uzyskanego ze spalania gazów i następnie szybkim oziębianiu natryskiem wodnyma) jednoczesne b) ciągłe. Hartowanie kąpielowe, Hartowanie kontaktowe, Hartowanie elektrolityczne

65. WPŁYW WĘGLA NA TWARDOŚĆ PO HARTOWANIU

66. Naprężenia hartownicze Powodem pęknięć i odkształceń przy hartowaniu stali są zmiany objętościowe przy grzaniu i chłodzeniu. Podczas przemiany martenzytycznej objętość wzrasta o 3%.

Naprężenia cieplne schemat powstawania naprężeń. Naprężenia strukturalne powstają wskutek przemian fazowych ၡႮၧ.

67. Odpuszczanie stali Polega na wygrzewaniu stali zahartowanej w zakresie temperatur od 120stC do poniżej A1 oraz następne chłodzenie, czasami z większą szybkością. Cel odpuszczania nadanie stali optymalnych własności a zwłaszcza zmniejszenie kruchości i niekorzystnego stanu naprężeń własnych. Rodzaje: Niskie 150 - 250oC, Średnie 250 - 500oC, Wysokie 500 - A1

Szybkość chłodzenia po odpuszczaniu zależy od wrażliwości na kruchość odpuszczania.

Kruchość odpuszczania: Nieodwracalna 250 - 400oC, Odwracalna 400 - 600oC. Kruchość odpuszczania nieodwracalna związana z wydzielaniem węglików przejściowych a w stalach wyżej węglowych z przemianą austenitu szczątkowego. Obniżenie udarności wskutek wzrostu naprężeń własnych

Przemiany podczas odpuszczania:główną i najistotniejszą przeminą jaka zachodzi w zahartowanej stali jest rozkład martenzytu w mieszaninę faz złożoną z ferrytu i węglików Mieszanina taka ma niższą energię swobodną niż martenzyt co jest siłą napędową przemiany. Rozkład martenzytu jest nazywany czwartą przemianą podstawową. Podczas nagrzewania zahartowanej stali obserwuje się również inne zmiany które mają istotny wpływ na własności stali jak: rozkład austenitu szczątkowego, przemianę węglika w cementyt i koagulację cementytu. Intensywność tych zmian jest zalezna od temperatury. Można podzielic proces odpuszczania na pewne stadia w których przeważa określony typ przemiany. Ponieważ róznym zmianom strukturalnym mającym miejsce podczas odpuszczania towarzyszy określona zmiana objętości stali (martenzyt cechuje największa a austenit najmniejsza objętośc właściwa) można proces odpuszczania śledzić za pomocą dylatometru.

69. Stopy metali nieżelaznych Najbardziej popularne stopy to: Miedzi - brązy i mosiądze; Aluminium - durale i siluminy; Niklu;Tytanu

70. Stopy aluminium w stosunku do czystego aluminium cechują się znacznie wyższymi własnościami wytrzymałościowymi i dobrymi własnościami plastycznymi Głównymi składnikami stopow sa: miedź- najbardziej korzystnie wpływa na własności wytrzymałościowe jednocześnie obniżając własności plastyczne, ponadto obniza skurcz odlewow Krzem- podnosi własności plastyczne tylko nieznacznie podwyższając własności wytrzymałościowe Żelazo- zwieksza nieco własności wytrzymałościowe bez pływu na własności plastyczne Cynk nie wywiera prawie zadnego wpływu na własności wytrzymałościowe i plastyczne Z wyjątkiem cyny wszystkie pierwiastki podwyższają twardość aluminium ale w niejednakowym stopniu Najmocniej wpływają tytan chrom miedź magnez kobalt nikiel mangan w mniejszym stopniu wolfram molibden wanad żelazo cynk i krzem Magnez i mangan podwyższają własności mechaniczne i odporność na korozje Własności mechaniczne podnosza rowniez nikiel i kobalt nikiel ponadto zwieksza zdolność stopow do polerowania Tytan i chrom rozdrabniaja ziarno Własności fizyczne: niski ciezar właściwy, duza przewodność cieplna, wysoka przewodnosc elektryczna, dobre własności mechaniczne, dobra odporność chemiczna, niezdolność do iskrzenie i niepalności, paramagnetyzm Zanjduja zastosowanie we wszelkiego rodzaju urządzeniach transportowych, w budowie samolotów samochodów wagonów okrętów W budowie maszyn w których zależy na szybkiej wymianie ciepła z otoczeniem, w elektrotechnice na przewody, wpremysle chemicznym na budowę aparatów i zbiorników Podział: stopy odlewnicze(siluminy, stopy z miedzią i magnezem) do przeróbki plastycznej(stopy z miedzią), odlewnicze i do przeróbk plastycznej

71.Stopy miedzi- miedź stanowi główny składnik w mosiądzach , brązach, nowych srebrach lub składnik stopowy w stalach, staliwach, żeliwach, stopach aluminium, cynku, łożyskowych, cennych ze złotem i srebrem, dentystycznych ze złotem, spiekach. Stopy miedzi z tlenem- tlen do miedzi dostaje się podczas tpnienia i słabo się w niej rozpuszcza, jego zawartość waha nie 0,02-0,08% powyżej 0,1% zmniejsza się udarność miedzi Struktura miedzi utlenionej zależy od zawartości tlenu W stopie podeutektycznym obserwujemy jasne kryształy miedzi na tle ciemniejszej eutektyki (Cu+O)Stop eutektyczny składa się z jasnych kryształów Cu na tle których występują drobne ciemne kryształki CuO W stopie nadeutektycznym występują duże ciemne kryształy CuO o charakterze dendrytycznym na tle. Tlen w miedzi wywołuje chorobę wodorową powyżej 380stC tlen występuje w postaci tlenku miedziowegoCu2O a poniżej w postaci tlenku miedziowego CuO Wyżarzanie miedzi zawierającej tlen w środowisku redukcyjnym zawierającym wodór powoduje jej kruchość Wodór dyfunduje w głąb miedzi i reaguje z tlenkami Cu2O: Cu2O+H2=2Cu+H2O Powstająca para wodna nie może dyfundować w sieci krystalicznej miedzi znajduje się pod bardzo wysokim ciśnieniem i podczas przeróbki plastycznej na gorąco powoduje powstawanie mikropęknięć.

Brązy to stopy miedzi z innymi metalami za wyjątkiem cynku i niklu, mają wieksza odporność korozyjną , wytrzymałość, odpornośc na ścieranie, lepsze własności ślizgowe niż mosiądze, dobre własności odlewnicze. Beryl i aluminium dodane do brązów podnosza ich własności wytrzymałościowe a w mniejszym stopniu działają żelazo mangan nikiel, cyna, krzem… Ołów chociaż pogarsza własności wytrzymałościowe polepsza własności przeciwcierne to polepsza lejność Cyna - powoduje znaczną odpornośc na ścieranie i polepsza własności przeciwcierne które się znacznie zwiększają przez dodanie nieznacznej ilości fosforu Szkodliwe dodatki: antymon arsen kadm magnez siarka selen tellur bizmut Podział ze względu na przeznaczenie: odlewnicze i przerobione plastycznie W zależności od głównego składnika stopowego: cynowe aluminiowe berylowe, cynowo - cynkowe - ołowiowe

Mosiądze to stopy miedzi z cynkiem o barwie zmieniającej się wraz ze wzrostem zawartości cynku od czerwonej do prawie żółtej. Cynk jest tu składnikiem głównym powodujących wzrost własności wytrzymałościowych, charakteryzują się dobrą plastycznością, odpornością na korozje. Ołów występuje w mosiądzach jako zanieczyszczenie pogarsza własności wytrzymałościowe i plastyczne Ze względu na poprawę skrawalności dodawany jest do mosiądzów do obróbki na automatach ilości 1-2%. Żelazo działa rozdrabniająco na strukturę i nieznacznie podwyższa własności wytrzymałościowe. Mangan wpływa na zwiększenie granicy plastyczności i wydłużenie nie powinno go być więcej niż 1% stosuje się go w mosiądzach specjalnych. Nikiel podwyższa wydłużenie, udarność i wytrzymałość w podwyższonych temperaturach. Cyny nie powinno być więcej niż 1-1,2% działa korzystnie będąc w roztworze a większa ilość podwyższa twardość lecz obniża wydłużenie, przewężenie, udarność i zdolność do przeróbki plastycznej. Krzem wpływa korzystnie na lejność mosiądzu, w mosiądzach odlewniczych do 4%. Składniki zwiększające kruchość a przez to szkodliwe to: antymon, arsen, kadm, magnez, fosfor, siarka, selen tellur i bizmut Mosiądze ulegają korozji: Odcynkowanie- w odpowiednich warunkach np. w elektrolicie szczególnie zawierającym chlor zarówno miedź jak cynk przechodzą do roztworu ciekłego, z którego wytrąca się częściowo miedź w postaci gąbczastej, po wytrąceniu miedzi korozja się wzmaga ale nie ujawnia się na zewnątrz, w jej wyniku gwałtownie obniża się wytrzymałość Sezonowe pękanie- polega na nagłym pękaniu przedmiotów mosiężnych bez widocznego powodu, umocnienie przez zgniot powoduje zawsze powstanie w materiale naprężeń własnych prowadzących do korozji międzykrystalicznej i pękania półproduktów lub nawet gotowych materiałów, szczególnie niebezpiecznie wpływa amoniak i jego roztwory, dlatego należy unikać składowania mosiądzów na wolnym powietrzu, skłonność do sezonowego pękania można zmniejszyć odprężając zgniecione przedmioty w temp 200-300C

Podział mosiądzów ze względu na przeznaczenie: odlewnicze i przerobione plastycznie. Ze względu na skład chemiczny: zwykłe i stopowe. Ze względu na strukturę: mosiądze jednofazowe (α) i dwufazowe (α+β)

72. STOPY NI

NADSTOPY

Stopy Ti- głównymi składnikami stopowymi tytanu są najczęściej: Al, Sn, Mo, V, Mn, Fe, Cr przy czym aluminium występuje prawie zawsze w ilości 3-6%. Pierwiastki stopowe rozpuszczające się w tytanie zwiększają jego wytrzymałość przy czym największy efekt umacniający dają: Fe, Cr i Al. Wpływają również na położenie temperatury przemiany alotropowej . Niektóre np. Cr, Mn, Fe, Al wykazują ograniczoną rozpuszczalność i tworzą związki międzymetaliczne, umożliwiając utwardzanie wydzieleniowe stopu jednak efekt jest niewielki. W stopach tytanu możliwa jest bezdyfuzyjna przemiana beta -> alfa (typu martenzytycznego). W wyniku powstaje struktura iglasta (alfa prim) nie wykazująca jednak tak dobrych własności jak martenzyt w stalach. Temperatura MS zależy od składu stopu najsilniej obniża ją Fe, Mn, Cr, najsłabiej Ta, Nb, W. Duża zwartość pierwiastków stopowych powoduje obniżenie MS poniżej 0stC i przemiana beta -> alfa prim nie zachodzi. Jeśli temp pokojowa jest zawarta między MS i Mf wówczas na powolnym chłodzeniu przemiana beta -> alfa nie zachodzi do końca i struktura jest złożona z (alfa + beta). Niektórych stopach faza beta może ulegać rozkładowi izotermicznemu na alfa lub przy niższych temperaturach na alfa i omega. Pojawienie się fazy omega silnie utwardza stop ale obniża jego plastyczność. Faza ta jest jednak przejściowa i po odpowiednio długim czasie rozkłada się.

Stopy łożyskowe - przeznaczone na panewki łożysk ślizgowych, najczęściej stopy cyny i ołowiu Powinny cechować się dobrą smarowalnością, wysoką odpornością na korozje, niewrażliwością na zacieranie się, dobrym przewodnictwem cieplnym, odpornością na ścieranie i małym współczynnikiem tarcia, dobrą plastycznością i wytrzymałością na ściskanie, odpornością na zmęczenie i dużą udarnością, dobrymi własnościami plastycznymi Typowymi stopami łożyskowymi są babbity w stanie lanym cechują się strukturą: miękka drobnoziarnista osnowa składająca się z eutektyki bogatej w cynę w której rozmieszczone są twarde kryształy Sn3Sb2 i iglaste kryształy Cu6Sn5 taka struktura zapewnia wymagane własności

Wyszukiwarka

Podobne podstrony:

Repetytoria 4-5 2010, Gumed II Rok Farmacja, Giełda

patofizjologia repetytorium, Moje dokumenty, Downloads

Repetytorium 1 mikroby

Tabela, metoda repetycyjna

Prognozowanie Gospodarcze Repetytorium

FIZYKA Repetytorium I

Persona, Dymara Chemia repetytorium Medyk Tom 1 i 2 (2012, 04)

Marura Repetytorium PR Quick Test 12B key

Fizyka Repetytorium (2)

Fragment Repetytorium z geografii(1)

Matura Repetytorium PR Quick Test 2B key

Repetytorium Białka, Prywatne, biochemia, biochemia 1, biochemia, biochemia

Matura Repetytorium PR Quick Test 7A key

NST01 Repetytorium z analizy we Nieznany

ŻYCIE TOWARZYSKIE I RODZINNE, Repetytorium longman

więcej podobnych podstron