51.Rodzaje segregacji w stopach, wpływ na własności, zapobieganie i usuwanie.

-struktura Widmannstattena: może występować w stalach o składzie nieeutektoidalnym -sprzyja jej silne przechłodzenie i duże ziarno austenitu. Charakterystyka to duże ziarno i iglaste wydzielenia fazy podeutektoidalnej (ferryt) lub nadeutektoidalnej (cementyt wtórny) na tle perlitu. Spotykana w staliwach, spoinach i blachach. - pasowość: występowanie ferrytu i perlitu jako naprzemiennych pasm, sprzyja jej powolne chłodzenie, ułatwia dyfuzję węgla na większą odległość, związana z segregacją dendrytyczną, występowanie w wyrobach walcowych. -sferoidyt: powstaje podczas wyżarzania sferoidyzującego lub zmiękczającego, polega na zmianie cementytu płytkowego na cementyt sferoidalny. Stale o strukturze sferoidytu mają mniejszą twardość, lepszą skrawalność oraz mniejszą skłonność do rozrostu ziarna.

52.Wpływ sposobu odtleniania na właściwości stali.

Celem odtleniania stali jest usunięcie CO. Osiąga się to poprzez dodanie pierwiastków o większym powinowactwie do tlenu lub odlewanie próżniowe. Stal uspokojona - odtleniona Mn, Si, Al; nie zachodzą reakcje powodujące wydzielenie gazów, uzysk 85-90%, jakość najwyższa, koszt najwyższy. Stal półuspokojona - odtleniona Mn, Al; wydzielanie CO w ostatnim etapie krzepnięcia, uzysk 90-95%, jakość wysoka, koszt wysoki. Stal nieuspokojona - odtleniona Mn; wydzielanie CO w chwilą wlewania do wlewnicy, uzysk 95-100%, jakość średnia, koszty średnie.

53.Charakterystyka domieszek naturalnych w stalach, wpływ na własności mechaniczne. Domieszkami naturalnymi nazywamy te, które są odtleniaczami i zaliczamy do nich Al, Mn, Si. Mangan występuje jako pozostałość po procesach wytapiania, gdzie służy do odsiarczania i odtleniania. Rozpuszcza się w ferrycie i cementycie, podwyższa wytrzymałość i wpływa korzystnie na zgrzewalność, wiąże siarkę w siarczek manganu. Krzem pochodzi z procesów odtleniania, gdzie hamuje tworzenie się pęcherzy w czasie krzepnięcia stali. Występuje w postaci roztworu stałego w ferrycie, podwyższa wytrzymałość i granicę sprężystości, pogarsza zgrzewalność. Glin pozostaje po procesach odtleniania, gdzie pełni rolę pomocniczą w odtlenianiu. Stale odtleniane Al wykazują wyraźny wzrost ziaren dopiero po przekroczeniu o 150-200C od lini AC3.

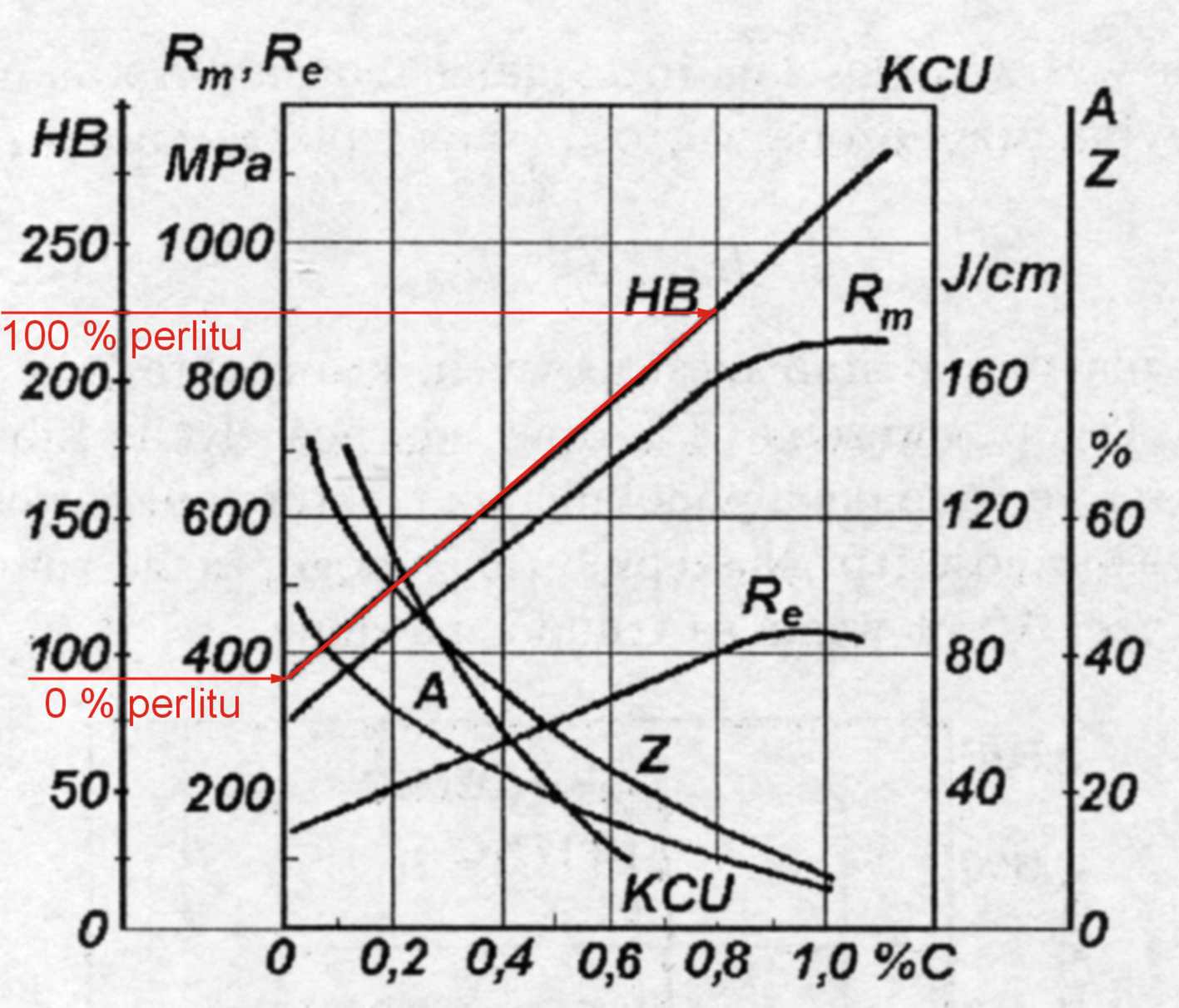

54.Stale węglowe, stosowane podziały, wpływ składu chemicznego na właściwości mechaniczne. Struktura ferrytyczna - 0,008%C; na granicach ziaren wydzielenia cementytu 3rzędowego, „żelazo techniczne” - 0,008-0,02%C; struktura ferrytyczno-perlityczna lub perlityczno-ferrytyczna „stale podeutektoidalne” - 0,02-0,77%C. struktura perlityczna „stal eutektoidalna” - 0,77%C. Struktura perlityczna z cementytem wtórym „stal nedeutektoidalna” - 0,77-2,11%C. Podział ze względu na zastosowanie: - konstrukcyjna (do 0,65%C) -narzędziowa (do 1,7%C). Podział na gatunki: - niskowęglowe (miękkie - do 0,25%C; gatunki spawalne) -średniowęglowe (półtwarde - 0,25-0,65%C) -wysokowęglowe (twarde - od 0,65%C).

55.Stale węglowe zwykłej jakości, odmiany, oznaczanie, zastosowanie.

Najogólniej są to wszystkie stale niezaliczane do stali specjalnych. Bez określonych wymagań własności po obróbce cieplnej. Bez określonych wymagań odnośnie wtrąceń niemetalicznych. Określone wymagania dotyczące niektórych własności. Oznaczenie G(jeśli postać lana tylko dla staliwa) A(grupa stali lub wyrobów np. S - stal konstrukcyjna, P- pracująca pod ciśnieniem, B - do betonu, R - na szyny, M - wyroby elektrotechniczne) xxx (Re min) +an + an (symbole dodatkowe J - udarność, W - odporność na korozję atmosferyczną). Odmiany ze względu na zastosowanie to - narzędziowa - konstrukcyjna - o szczególnych właściwościach. Zastosowanie w całym przemyśle ze względu na rodzaj obróbki cieplnej i wymagane właściwości.

56.Charakterystyka domieszek ukrytych w stali, wpływ na własności.

Domieszkami ukrytymi w stali są O, N, H. Azot jest domieszką szkodliwą, tworzy twarde i kruche azotki i jest bardzo szkodliwy, pogarsza własności plastyczne. Tlen występuje w postaci związanej (tlenek) lub roztworze stałym. Powoduje kruchość na gorąco, pogarsza właściwości wytrzymałościowe i plastyczne. Wodór rozpuszcza się w stali powodując jej kruchość, powoduje powstawanie pęknięć wewnętrznych tzw. ”płatków śnieżnych”.

57.Stale automatowe, sposoby polepszania skrawalności stali węglowych i stopowych. Stale automatowe wykształciły się w ramach podziału stali ze względu na podstawowe zastosowanie. Są wykorzystywane do produkcji drobnych części maszyn, np. śrubek, nakrętek. Nie wymaga się od niej super właściwości, jej zadaniem nie jest przenoszenie dużych obciążeń. Stal automatowa używana jest również w urządzeniach skrawalniczych, gdzie stosuje się ją z dodatkami, np. Pb, Bi, Te. Sposobami polepszenia skrawalności jest dodanie dodatków - Wapń, Bizmut, Ołów (przerywa ciągłość ferrytu), Krzem (do 1% poprawia skrawalność), Siarka (polepsza skrawalność).

58.Staliwa, ich podział, sposób oznaczania, obróbka cieplna.

Staliwa to stopy żelaza z węglem zawierające do 2,11% węgla. Cechy staliw to: gruboziarnistość, struktura Widmannstattena, niejednorodnośc - skłonność do segregacji C, P, S. Właściwości mechaniczne niższe niż stali o tej samej zawartości węgla. Obróbka to wyżarzanie ujednoradniające, normalizujące i odprężające.

59.Modyfikowanie żeliw, stosowane sposoby.

Zmiana kształtu grafitu z płatkowego na sferoidalnego, płatki grafitu mają być krótkie, krępe, tępo zakończone; ze zwartym węglem żarzenia; grafit sferoidalny ma idealny kształt i niemal nie obniża własności wytrzymałościowych. Grafityzacja: ma na celu rozkład metastabilnego cementytu na węgiel wolny(grafit) i roztwór stały. Grafityzacji sprzyja: Krzem, Aluminium, Miedź, Fosfor, Węgiel. Można wywołać grafityzację dostarczając podkładek do zarodkowania grafitu. Otrzymywanie 1.modyfikowanie żelazokrzemem (z dodatkami Ca, Al., Sr, Ba) w celu ułatwienia zarodkowania grafitu. 2.modyfikowanie magnezem i/lub cerem w celu uzyskania sferoidalnego kształtu

60.Charakterystyka domieszek występujących w żeliwach.

Mn (Mangan 0,4-1,4%) - jako domieszka lub celowy dodatek. Hamuje grafityzację w niższych temperaturach (utrudnia rozkład perlitu). Wiąże S w związek MnS. S (siarka 0,08-0,1%) domieszka szkodliwa - hamuje grafityzację, zmniejsza lejność, zwiększa skurcz. P (fosfor 0,1-1%) domieszka lub dodatek. Tworzy niskotopliwą eutektykę nazywaną steadytem; poprawia lejność; zwiększa odporność na ścieranie; siatka steadytu powoduje kruchość.

61.Czynniki decydujące o postaciach grafitu oraz strukturze osnowy metalowej żeliw.

postacie grafitu: płatkowy (żeliwa szare PN-EN 1561), żarzenia (żeliwa ciągliwe PN-EN 1562), kulkowy (żeliwa sferoidalne PN-EN 1563). Postać grafitu zależy od zastosowanych modyfikatorów i modyfikacji (pojedynczo lub podwójnie modyfikowane). Grafityzacji sprzyjają pierwiastki destabilizujące cementyt: Krzem, Aluminium(lepiej niż krzem, niekorzystnie na właściwości), Miedź i Nikiem (słabo), S i Mn (sprzyjają stabilizacji, żeliwo bielsze, bardziej kruche), Fosfor (rozpuszcza się w ferrycie, tworzy eutektykę fosforową, jest niskotopliwa, krucha, odporna na ścieranie i wpływa na rzadkopłynność), wiecej grafitu. Struktury występują ferrytyczne, perlityczne, perlityczno-ferrytyczne - zależą od wyżarzania.

62.Żeliwa ciągliwe, otrzymywanie, stosowany podział i oznaczenia, właściwości.

Żeliwa ciągliwe dzieli się na czarne (odlewa się jako białe ale wyżarza grafityzujaco w atmosferze obojętnej) i białe(odlewane jako białe i wyżarzane w atmosferze odwęglającej).Oznaczenie EN G(materiał odlewany) J(żeliwo) M(grafit żarzenia) B(przełom czarny)///W(przełom biały)-xxx(Rm min)-xx(A min).Żeliwo ciągliwe białe: osnowa ferrytyczna (długie ok. 50h wyżarzanie), osnowa perlityczna (krótkie ok.20 lub 40h wyżarzanie), osnowa perlityczno-ferrytyczna. Dobra wytrzymałość, plastycznośc, odporność na obciążenia dynamiczne.

63.Żeliwa sferoidalne, otrzymywanie, spotykane struktury metalowej osnowy, własności wytrzymałościowe.

Żeliwa sferoidalne dzielą się na ferrytyczne, perlityczno-ferrytyczne, perlityczne, po obróbce cieplnej. Oznaczenie EN - G(materiał odlewany)J(żeliwo)S(grafit kulkowy) - xxx(R m min) - 22 (A min). Inna nazwa: podwójnie modyfikowane. Otrzymywanie 1.modyfikowanie żelazokrzemem (z dodatkami Ca, Al., Sr, Ba) w celu ułatwienia zarodkowania grafitu. 2.modyfikowanie magnezem i/lub cerem w celu uzyskania sferoidalnego kształtu. Przed modyfikowaniem należy odsiarczyć w kąpieli metalowej. Modyfikatory podaje się w strugę lanego metalu. Żeliwa można obrabiać cieplnie. Duża odporność na zużycie i zmęczenie. Bardzo dobra kombinacja wytrzymałości oraz ciągliwości. Bardzo dużo zastosowań.

64.Żeliwa stopowe, rodzaje, zastosowanie, sposoby oznaczenia.

Żeliwa to odlewnicze stopy żelaza, w których część lub cały węgiel występuje w postaci grafitu. Do wytopu wystarczy temp. ok. 1160C).Żeliwa mają strukturę ferrytyczną, ferrytyczo-perlityczną, perlityczną. Z dodatkiem niklu i molibdenu tworzą - odporne na korozje; z dużym dodatkiem krzemu - kwasoodporne; z manganem i krzemem - żaroodporne.

65.Wyżarzanie grafityzujące, obróbka cieplna żeliw. wyżarzanie grafityzujące (grafityzowanie), wyżarzanie stopów w temp., w której następuje rozkład cementytu na ferryt i grafit; nadaje cementytowi postać kulek, zmniejsza twardość, zwiększa skrawalność. Żeliwa szare są stosowane na ogół bez obróbki cieplnej, jednak poddaje się je wyżarzaniu (normalizujące, zmiękczające, odprężające) ulepszaniu cieplnemu, hartowaniu zwykłemu i izotermicznemu, w celu usunięcia naprężeń odlewniczych i poprawy własności mechanicznych. Żeliwo białe poddaje się grafityzacji i odwęglaniu.

66.Przemiana perlitu w austenit, wpływ szybkości grzania, jednorodność austenitu.

Inna nazwa przemiany to austenityzowanie. Jej celem jest otrzymanie jednorodnego i drobnoziarnistego austenitu co wpływa na przebieg przemian podczas chłodzenia. Etapy: - konieczne przegrzanie o delta T aby otrzymać delta F energii swobodnej.

-powstanie zarodków austenitu na granicy międzyfazowej.-rozrost zarodków. .- ujednolicenie zarodków. Na szybkość przemiany wpływa wartość nagrzania, a co za tym idzie ilość dostarczonej energii oraz budowa perlitu (im drobniejszy - tym szybciej ///najwolniej gdy jest w formie cementytu kulkowego). Większa jednorodność austenitu warunkuje większą hartowność stali, ponieważ brak jest dodatkowych zarodków przyspieszających jego rozkład w zakresie przemian perlitycznych.

67.Stale drobno i gruboziarniste, uzyskiwanie drobnoziarnistości, wpływ wielkości ziarna na własności mechaniczne.

Początkowo po przemianie ziarna są bardzo drobne jednak (zwiększenie czasu wygrzewania i temperatury przechłodzenia powoduje rozrost ziaren, wiec zmniejszenie tych parametrów powoduje w konsekwencji zmniejszenie): -Stale gruboziarniste to takie które są skłonne do rozrostu ziaren już w żelazie gamma niejednorodnym. - Stale drobnoziarniste to takie, w których wydzielenia innych faz hamują rozrost ziaren. Następuje on dopiero po rozpuszczeniu lub koagulacji tych faz. Drobnoziarniste dzielą się na -stopowe (z dodatkami lub mikrododatkami np. Ti, V, W) - niestopowe (specjalnie uspokajane). Większe ziarna powodują większą kruchość i gorsze właściwości mechaniczne (wyraźna granica plastyczności zwiększa się wraz ze zmniejszeniem wielkości ziaren zgodnie z regułą Halla - Petcha).

Uzyskiwanie drobnoziarnistego ferrytu:

- poprzez uzyskanie drobnego ziarna austenitu dzięki wielokrotnej rekrystalizacji (Twal>Trek RWR - regulowane walcowanie rekrystalizacyjne)

- poprzez pozostawienie drobnego austenitu nie zrekrystalizowanego (Twal<Trek RWK - regulowane walcowanie konwencjonalne - dodatkowe miejsca zarodkowania na odkształconych i wydłużonych granicach oraz wewnątrz ziaren na granicach bliźniaczych, pasmach ścinania, wtrąceniach itp.)

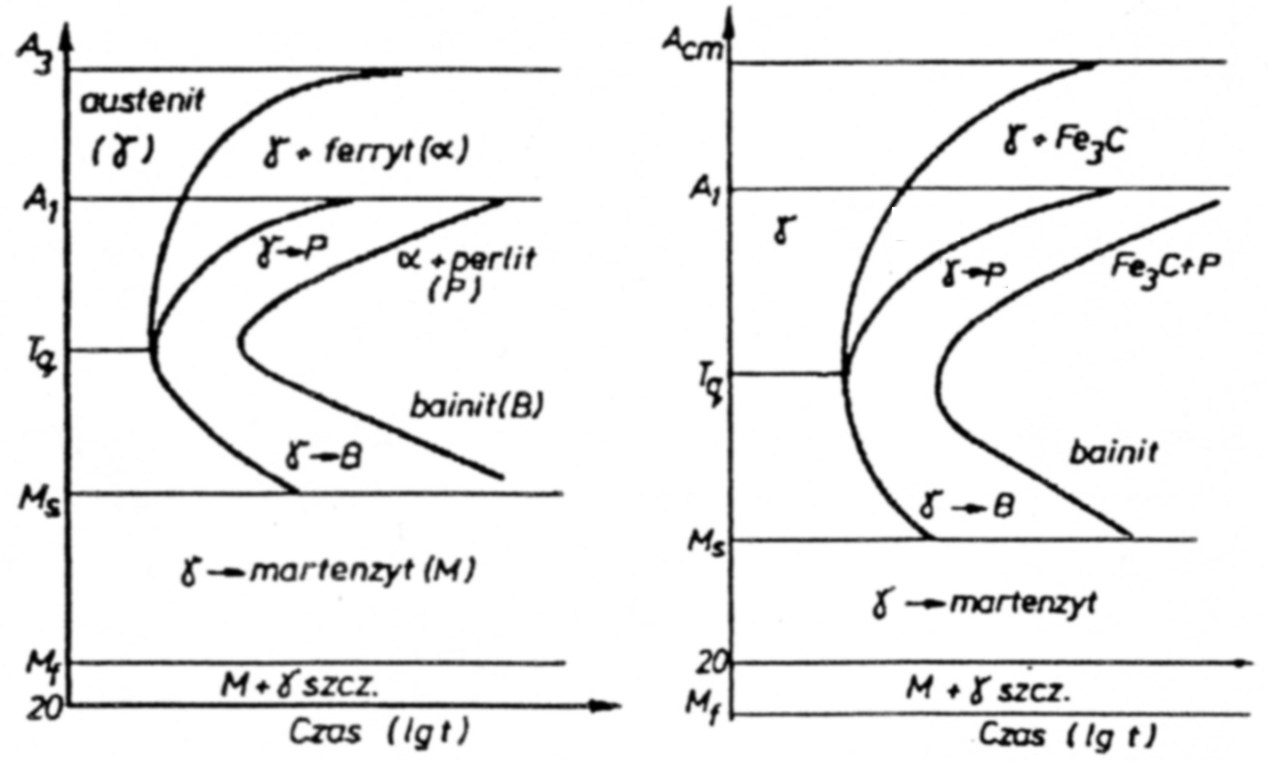

68.Przemiana perlityczna przechłodzonego austenitu, wpływ dyspersji perlitu na własności mechaniczne.

Inaczej przemiana eutektoidalna przechłodzonego austenitu, zachodzi gdy przechłodzimy austenit. W jej wyniku z austenitu powstaje mieszanina eutektoidalna złożona z płytek ferrytu i cementytu zwana perlitem. Siłą pędną przemiany perlitycznej jest różnica energii swobodnej austenitu i mieszaniny ferrytu i cementytu. Przemiana perlityczna jest przemianą dyfuzyjną związaną z przegrupowaniem atomów węgla i zachodząca przez zarodkowanie oraz rozrost zarodków. Krzywa kinetyki przemiany ma kształt litery S, szybkość zależy od stopnia zaawansowania. Duża dyspersja perlitu wpływa bardzo korzystnie na twardość. Cechy przemiany: - przemiana dyfuzyjna (delta T -> zarodek -> rozrost zarodka) -wykazuje okres inkubacji podczas którego następuje wstępna dyfuzja węgla w austenicie - produktem jest perlit (płytkowa mieszanina ferrytu i cementytu) - im wieksze przechłodzenie, tym drobniejsze płytki -

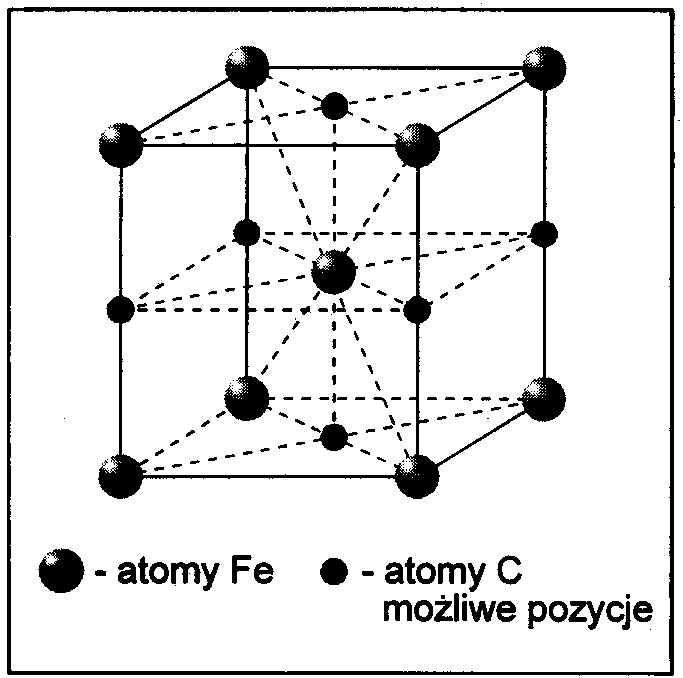

69.Przemiana martenzytyczna, mechanizm tej przemiany, charakterystyka martenzytu.

Bezdyfuzyjna przemiana alotropowa austenit -> ferryt. Ferryt staje się przesycony węglem, czyli jest to martenzyt. Warunkiem jest chłodzenie z szybkością większa niż krytyczna (aby ominąć krzywą początku przemian dyfuzyjnych- uniemożliwić dyfuzję węgla). Siłą napędową przemiany jest duża różnica F między austenitem a martenzytem w temp. Ms. Następuje przebudowa sieci RSC -> RPC (przesunięcie płaszczyzn atomowych w stosunku do płaszczyzn niezmiennych - habitus). Istnieje ścisły związek między płaszczyznami gamma i martenzytu. Przemiana jest atermiczna - wymaga ciągłego obniżania temperatury. Etapy: -zarodek powstaje na granicy ziaren i gwałtownie rośnie przyjmując kształt płaskich soczewek/dysków. - wzrost płytki martenzytu polega na wielokrotnym niejednorodnym ścinaniu, realizowanym przez poślizg i bliźniakowanie. Martenzyt jest twardy i odporny na ścieranie.

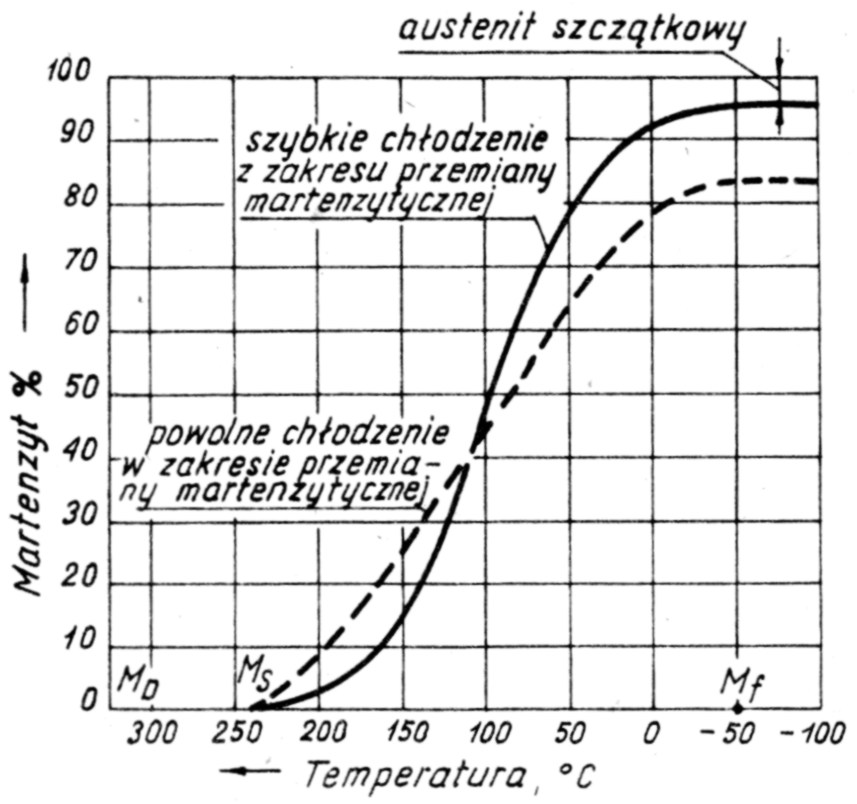

70.Krzywa przemiany martenzytycznej, charakterystyczne temperatury, czynniki decydujące o udziale austenitu szczątkowego.

Przemiana martenzytyczna nie zachodzi do końca, a temperatura końcowa ma charakter umowny. Po jej przekroczeniu pozostaje niewielka ilość austenitu nieprzeminionego (szczątkowego). Ilość austenitu szczątkowego zależy od szybkości chłodzenia, także przerwanie chłodzenia zwiększa jego ilość. Duża ilość austenitu szczątkowego jest wykorzystywana w nowoczesnej motoryzacji na karoserie samochodów.

71.Martenzyt, jego budowa i własności, wpływ węgla.

Martenzyt (przesycony węglem ferryt) charakteryzuje się zdeformowaną siecią RPC (deformacja tetragonalna c>a, większa im więcej węgla). Większa ilość węgla wpływa obniżająco na temperaturę początku, trwania jak i końca przemiany martenzytycznej. Duża ilość węgla podnosi twardość oraz nieodkształcalność. Własności martenzytu to duża twardość i odporność na ścieranie.

72.Przemiana bainityczna przechłodzonego austenitu, mechanizm tej przemiany, rodzaje bainitu, własności.

Przemiana w pośrednim zakresie temperatur między T m( 550) a M s (ok 200). Ma charakter bezdyfuzyjny, gdyż: -zbyt mała ruchliwość atomów Fe (bezdyfuzyjna przemiana sieci prawie jak w przemianie martenzytycznej między A1->A2) - wystarczająca ruchliwość atomów C (w austenicie lub powstałym iglastym przesyconym ferrycie krystalizują drobne, cienkie blaszki węglik ဠၥ). Bainit to mieszanina iglastego przesyconego ferrytu oraz drobnych, nieciągłych wydzieleń Fe3C lub węglika ၥ (w niższych temp.). Od temperatury przemiany zależą: - przesycenie ferrytu - przebieg przemiany - morfologia struktury, a umownie wyróżnia się bainit górny (350+ C) i dolny (350- C). Ogólny schemat przemiany: austenit różnicuje się względem stężenia C na 1.wzbogacony o C i 2.zubożony o C. Następnie z 1. wydzielają się węgliki i też powstaje austenit zubożony (jak 2.). Dalej 2. w wyniku przemiany bezdyfuzyjnej staje się martenzytem, który potem jest ferrytem przesyconym i węglikami. Rodzaje bainitu -górny (składa się z płytek ferrytu a pomiędzy nimi cementytu; ma charakter pierzasty; struktura ogólnie niekorzystna, wytrzymałość i twardość ok 45 HRC, słaba ciągliwość) - dolny (staje się podobny do martenzytu; zwiększa się ilość austenitu szczątkowego; często wykorzystywany, wytrzymałośc i twardość ok 55 HRC, ciągliwość lepsza niż bainitu górnego, struktura i morfologia podobna do martenzytu odpuszczanego w niskich temp.)

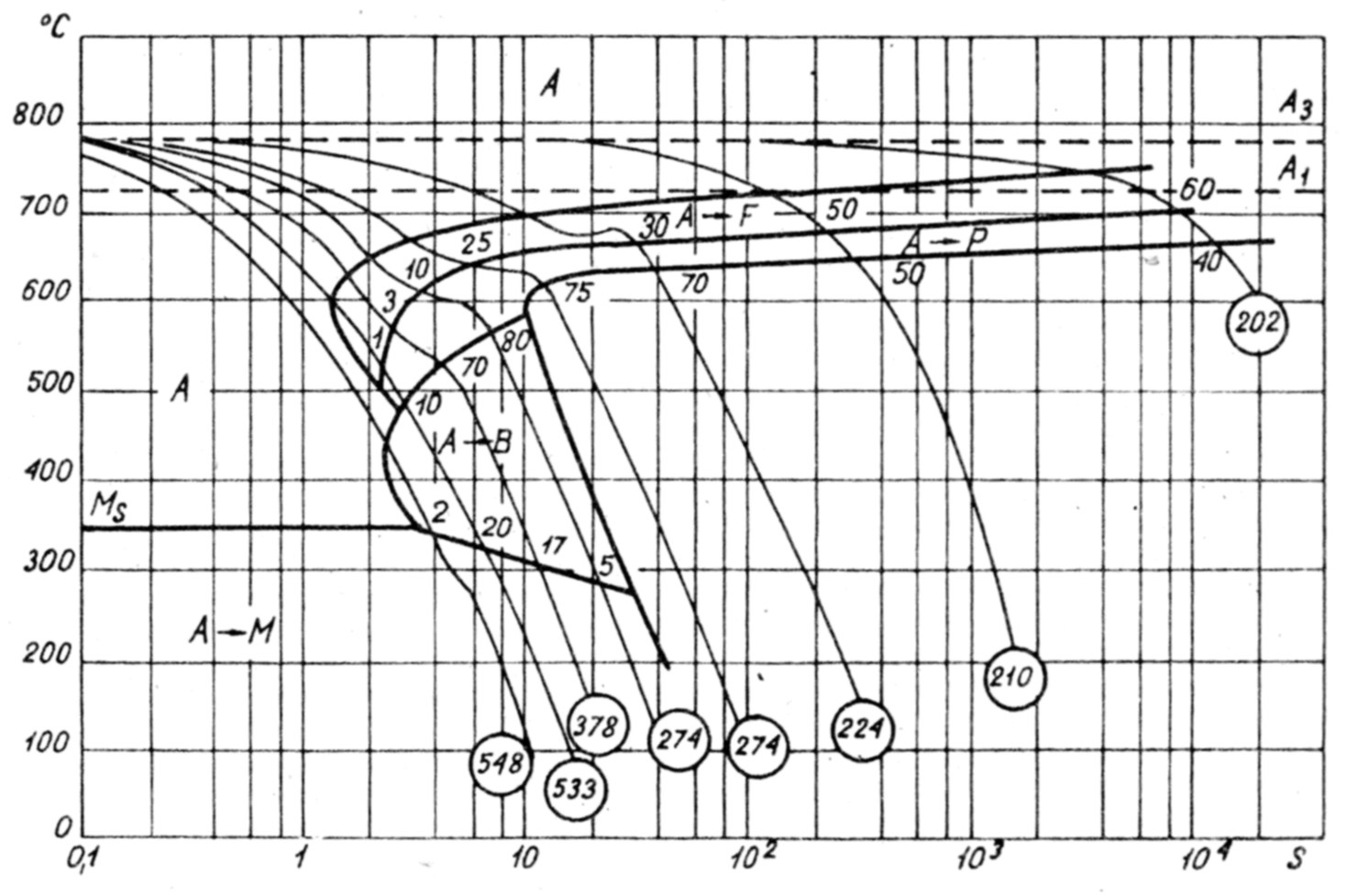

73.Wykresy CTPi stali nieeutektoidalnych, quasi-eutektoid, wykresy CTPc.

CTPi - w warunkach izotermicznych

w stopach nieeutektoidalnych, w warunkach nierównowagi (znaczne przechłodzenia) tworzy się perlit drobnopłytkowy o zawartości węgla odbiegającej od 0,77% nazywany quasi-eutektoidem (quasi-perlitem),

CTPc - w warunkach chłodzenia ciągłego.

74.Przemiany podczas odpuszczania stali, zmiany własności.

Przemiany dyfuzyjne po podgrzaniu zahartowanej na mertenzyt stali. Etapy :

I do 200 st. C - przegrupowanie atomów C w martenzycie, początek relaksacji naprężeń, maleje przesycenie ferrytu. Struktura: martenzyt odpuszczania (Fp+ε+γ sz), morfologia i właściwości podobne do bainitu dolnego. Właściwości wytrzymałościowe nadal wysokie, ciągliwość niewielka, ale wyższa niż martenzytu hartowania.

II - 200 do 300 st. C rośnie objętość i zanika austenit szczątkowy. Martenzyt odpuszczania (Fp+ε). Właściwości wytrzymałościowe lekko maleją, później rosną, ale z niższego poziomu, udarność zaczyna spadać (nieodwracalna kruchość odpuszczania)

III - 300-400 st. C objętośc maleje, zanika przesycenie ferrytu, zarodkuje cementyt; struktura to troostyt odpuszczania; właściwości wytrzymałościowe maleją, choć nadal są dość wysokie, a ciągliwość rośnie (choć jest nadal względnie niska)

IV- koagulacja cementytu oraz rekrystalizacja zgniotu fazowego. Do 650 st. - sorbit odpuszczania (Figl + cementyt), powyżej 650 st. - sferoidyt - po długotrwałym wyżarzaniu (kulkowy cementyt na tle zrekrystalizowanego ferrytu). Wyższa wytrzymałość, ciągliwość a twardość umożliwia jeszcze stosunkowo łatwe skrawanie. Sorbit odpuszczanie jest najczęściej stosowaną struktura w budowie maszyn.

75.Rodzaje odpuszczania, struktury i wpływ na własności.

Odpuszanie przez podwyższanie temp. następuje reaktywacja procesów dyfuzyjnych, a co za tym idzie wydzielenie nadmiaru węgla z martenzytu i utworzenie węglików, przemianę austenitu szczątkowego oraz zanik defektów sieci. Robi się to po hartowaniu i jest to decydujący etap obróbki cieplnej. Proces realizuje się poprzez nagrzewaniu do odpowiedniej temp. nie wyższej niż Ac1 i wygrzewanie. Realizuje się w etapach, wyróżniamy 3 rodzaje odpuszczania: - niskie do 250C (daje dużą trwałość, otrzymuje się strukturę martenzytu odpuszczania. Maleją naprężenia własne. - średnie 350-450 (otrzymuje się strukturę troostytu odpuszczania, ma on dużą granicę sprężystości i wytrzymałości) - wysokie 500-Ac1 (struktura sorbitu odpuszczania, własności są maksymalnie zoptymalizowane)

76.Koagulacja cementytu lub węglików w stalach, kinetyka tych procesów.

Koagulacja cementytu to element w procesie odpuszczania (w IV stadium odpuszczania) jest związana ze zwiększaniem się niektórych cząstek i rozpuszczaniem cząstek małych. Towarzyszy temu sferoidyzacja, która polega na uzyskiwaniu przez cząstki cementytu kształtu kulistego. W wyniku tego uzyskuje się strukturę sorbitu odpuszczania - złożonego z bardzo drobnych kulistych cząstek cementytu w osnowie ferrytycznej.

Kinetykę izotermicznej koagulacji dyspersyjnego cementytu w stali Fe-0.67%C opisuje zależność względnej krzywizny powierzchni granicy faz od czasu. Szybkość koagulacji zależy od wielkości ziarna osnowy (ferrytu). W przypadku drobnoziarnistego ferrytu, cząstki są przeważnie na granicach jego ziaren. Łatwiejsza dyfuzja żelaza na granicach ziaren ferrytu przyspiesza koagulację.

77.Sferoidyzacja i wyżarzanie zmiękczające stali przedeutektoidalnych, eutektoidalnych i zaeutektoidalnych.

Długie wygrzewanie w temperaturze tuż poniżej A1, podczas którego Fe3C przyjmuje postac kulistą, która jest energetycznie bardziej korzystna. W praktyce nagrzewanie do temp o 20-30C wyżej niż Ac1 a następnie wolne chłodzenie w zakresie przemiany perlitycznej. Stosuje się jako wyżarzanie wahadłowe, albo z przemianą izotermiczną. Wyżarzanie stosowane w celu poprawy skrawalności, jest ono konieczne dla zaeutektoidalnych stali, stosowane gdy materiał przeznaczony jest na narzędzia, łożyska toczne)

78.Kruchośc odpuszczania, przyczyny, zapobieganie.

Kruchość odpuszczania I rodzaju występuje prawie we wszystkich gatunkach stali niestopowych i stopowych, z wyjątkiem stali z podwyższoną zawartością krzemu. Ze względu na zakres temperatur, w których ona powstaje, tj. 250 ÷ 400 °C, zwana jest także kruchością „300”. Ponieważ nie można jej usunąć przez ponowne odpuszczanie, określa się ją jako nieodwracalną. Z uwagi na fakt, że stal nagrzana do tych temperatur zabarwia się na niebiesko, nazywa sieją również kruchością niebieskiego nalotu. Co do przyczyn powodujących kruchość I rodzaju były różne hipotezy, wiążące jaz zanikiem w martenzycie ciągliwej fazy, tj. austenitu szczątkowego, czy też wydzielaniem się podczas odpuszczania płytkowych węglików ε. Najczęściej uważa się, iż przyczyną tej kruchości jest szybszy rozpad martenzytu w sąsiedztwie granic ziarn i utworzenie się na nich niemal ciągłej (błonki) z węglika ε, co ułatwia przebieg pęknięcia. Z powyższych względów tego zakresu temperatur przy odpuszczaniu należy unikać. Nieodwracalną kruchość odpuszczania można zmniejszyć przez powtórne zahartowanie i odpuszczanie poniżej lub powyżej zakresu temperatur kruchości odpuszczania I rodzaju.

Kruchość tego rodzaju występuje, gdy po wysokim odpuszczaniu chłodzimy stal wolno, zwłaszcza w zakresie temperatur 450 ÷ 550 °C Skłonność do tej kruchości wykazują stopowe stale konstrukcyjne: chromowe, chromowo-niklowe, manganowe oraz chromowo-wanadowe, zwłaszcza z podwyższoną zawartością fosforu.

Mo, Ti, Zr Ⴎ opóźniają lub zapobiegają kruchości (tylko rozpuszczone w ferrycie),

Mn Ⴎ zdecydowanie sprzyjają jej występowaniu,

Ni, Cr Ⴎ umiarkowanie sprzyjają (mocniej gdy są razem),

79.Zapobieganie utlenianiu i odwęglaniu stali podczas obróbki cieplnej.

Aby zapobiega utlenianiu można stosować odlewanie próżniowe. Powietrze i gazy spalinowe mogą wywołać odwęglanie stali i jej utlenienie. Wytworzona na powierzchni warstewka tlenku może chronić głębsze warstwy metalu przed korozją o ile jest dostatecznie zwarta i gruba. Dzieje się tak w trakcie utleniania, np. glinu, cynku, niklu, miedzi, chromu i żelaza. Trwałość warstewki ochronnej pasywującej zmniejszają naprężenia mechaniczne oraz jej zła spójność z metalem wynikła z różnic objętości molowej tlenku i objętości molowej metalu.

80.Sposoby hartowania stali na wskroś, zalety i wady.

Hartowanie zwykłe - duże naprężenia, przedmioty o nieskomplikowanym kształcie, prosta i łątwa możliwość mechanizacji, można zastosować przechadzanie.

Hartowanie w 2 ośrodkach - przedmiot wyjmuje się z wody i przenosi do oleju, wadą jest trudność ustalenia czasu przeniesienia, zaletą mniejsza naprężenia własne.

Hartowanie stopniowe - oziębianie przedmiotów w stopionych solach, pozwala uniknąć naprężeń cieplnych, wadą mała intensywność chłodzenia kąpieli, wymagająca stali o większej hartowności.

Hartowanie izotermiczne - czasami jedyny sposób, aby uzyskać bainit, najczęściej nie wymaga odpuszczania, wadą jest mała intensywność chłodzenia kąpieli.

81.Hartowanie powierzchniowe stali, sposoby, stosowane stale, struktura i właściwości

warstw zahartowanych.

Ideą najwyższa twardość oraz odporność na ścieranie na powierzchni, zachowanie odpowiednio ciągliwego rdzenia. Zabieg polega na szybkim nagrzaniu do struktury austenitu tylko warstwy powierzchniowej oraz następnie szybkim chłodzeniu. Grubość warstwy nie więcej niż 20% pola przekroju.

Inne hartowania:

płomieniowe - duże rozmiary, małoseryjna,

indukcyjne - wielkoseryjna, grubość warstwy regulowana częstotliwością prądu,

laserowe - łatwe kierowanie cząstki nawet w trudno dostępne miejsca, grubość warstwy może być regulowana.

82.Hartowanie stali, czynniki wpływające na tę własność, sposoby określania.

Hartowność - zdolność do tworzenia struktury martenzytycznej podczas chłodzenia od temp. Austenityzowania. O własności stali zahartowanej decydują: utwardzalność (warunki austenityzowania stężenie węgla w austenicie, obecność oraz stężenie dodatków stopowych), hartowność (skład chemiczny-im więcej %C, wielkość ziaren-im większe, jednorodność austenitu, obecność nierozpuszczonych faz).

Miarą głębokości pełnego zahartowania jest krytyczna szybkość hartowania Vkr, dla ułatwienia wprowadzono pojęcie średnicy krytycznej Dn w osi pręta, składającej się z n% martenzytu.

Metoda chłodzenia od czoła - metoda Jominy'ego - znormalizowane urządzeniem, próbka i warunki próby powodują dokładność wyników, założono, że szybkość chłodzenia w określonych odległościach od czoła jest jednakowa dla większości stali niestopowych oraz niskostopowych w średnim vkr, wynikiem próby jest krzywa hartowności HRC=f(odległości od czoła)

83.Analityczne określanie hartowności.

Przy analitycznym określaniu hartowności korzysta się z zależności uwzględniającej wpływ zawartości węgla i wielkości ziarna austenitu oraz wpływ zawartości pierwiastków stopowych. Wzór to Di50 = Dic * k1 * k2 …. Gdzie Di50 - średnica krytyczna stali stopowej przy założeniu 50% martenzytu, Dic - idealna średnica krytyczna stali węglowej o określonych parametrach dla 50% martenzytu, a k1, k2 to mnożniki (odczytywane z tablic sporządzonych zgodnie z wykresami Retana i Doane). Natomiast ostateczne przeliczenie teoretycznych średnic na rzeczywiste wymaga zastosowania nomogramu Grossmanna.

84.Podstawowe procesy fizykochemiczne decydujące o przebiegu różnych zabiegów obróbki cieplono-chemicznej.

Przebieg procesu :

1) wytworzenie aktywnych atomów ( w środowisku otaczającym przedmiot )

2) absorpcja - skierowanie atomów na powierzchnię

3) dyfuzja zaabsorbowanych atomów w głąb przedmiotu.

85.Mechanizmy i prawa dyfuzji, budowa warstw dyfuzyjnych.

Mechanizmy dyfuzji:

- międzywęzłowe ( pomiędzy węzłami )

- wakansowy ( przesuwają się atomy )

- prosta-pierścieniowa ( atomy obracają się i przesuwają zmieniając miejsca )

- wymiana miejsc, wzdłuż granic ziarn lub dyslokacji, relaksacyjny

86.Nawęglanie stali, stosowane stale, temperatury, ośrodki.

Uzyskanie twardej i odpornej na ścieranie powierzchni, zachowanie rdzenia o dobrej ciągliwości, przedmiot hartowany objętościowo + niskie odpuszczanie. Nawierzchnia ma zwykle zawartość węgla w granicach 0,85-1,1%C. Własności zależą od ilości węgla i sposoby realizacji. Nawęglaniu poddaje się stale niskostopowe. Nawęglanie gazowe prowadzi się w temperaturach 850°-950° C przy stałej cyrkulacji gazu w specjalnych piecach muflowych

87.Obróbka cieplna stali nawęglonych, cel tej obróbki, sposoby.

Problemami po nawęglaniu są: rozrost ziarna austenitu w trakcie nawęglania, dobór T hartowania, uniknięcie siatki Fe3CII oraz zbyt dużej ilości γn.

Sposoby: hartowanie bezpośrednio z temp. Nawęglania (najprostsze, ale dla stali drobnoziarnistych), hartowanie bezpośrednie z przechłodzeniem (łatwe w produkcji wielkoseryjnej, ale stale drobnoziarniste, dla powierzchni dobra temp., ale za niska temp. Hartowania rdzenia, wielozabiegowa obróbka cieplna po nawęglaniu - odpowiednio drobne ziarno austenitu, więcej węgla na powierzchni, optymalizacja temp. Hartowania.

88.Azotowanie stali, stosowane sposoby, stale i parametry tego procesu.

Ma na celu zwiększenie twardości i odporności na ścieranie warstw wierzchnich, zwiększenie wytrzymałości na zmęczenie, zwiększenie odporności na korozję atmosferyczną. Azotuje się wyłącznie stale stopowe, warstwę 0,2-0,6 mm, prowadzi w temp. 550-570C. Pierwiastkami pomagającymi w procesach są AlN VN CrN WN MON (bardzo twarde, odporne na korozję) Azotowanie trwa bardzo długo ok 50-100h. W całej powierzchni występuje sorbit odpuszczania.

89.Węgloazotowanie stali, temperatury, ośrodki, stosowane stale.

Węgloazotowanie jest rodzajem obróbki cieplno-chemicznej podczas której nasyca się jednocześnie azotem i węglem warstwy powierzchniowe. Realizowany niskotemperaturowo (530-570C - zbliżony do azotowania) i wysokotemperaturowo (850-870C - zliżony do nawęglania). Stosowane do części maszyn wykonanych ze stali konstrukcyjnych stopowych oraz nisko i średniowęglowych. Zwiększa wytrzymałość zmęczeniową i odporność na zużycie poprzez tarcie. Po węgloazotowaniu przeprowadza się hartowanie i odpuszczanie niskie. Ze względu na ośrodek wyróżnia się węgloazotowanie kąpielowe lub gazowe.

90.Metalizowanie dyfuzyjne stali, sposoby, przebieg.

Nasycanie powierzchniowej warstwy przedmiotów stalowych składnikami

metalicznymi (czasem również niemetalicznymi) w ośrodkach stałych, ciekłych lub gazowych nosi nazwę metalizowania dyfuzyjnego. Wyrożnia się tutaj szczególnie -borowanie (proszkowe, kąpielowe, elektrolityczne; zwiększenie odporności na ścieranie) - Aluminiowanie (zanurzeniowe - kąpielowe, proszkowe; celem jest zwiększenie odporności na korozje i żaroodporności) - Chromowanie (proszkowe, kąpielowe lub gazowe; celem jest zwiększenie twardości warstw powierzchniowych)

91.Charakterystyka ferrytu i austenitu stopowego, własności.

Ferryt stopowy — roztwór stały węgla i dodatków stopowych w żelazie α, którego atomy węzłowe w sieci A2 zostały częściowo zastąpione przez atomy pierwiastka stopowego. Wpływ pierwiastków stopowych na własności ferrytu to -twardość, -udarność, -wytrzymałość na rozciąganie -przewężenie.

Austenit stopowy — roztwór stały węgla i dodatków stopowych w żelazie γ, którego atomy węzłowe w sieci A1 zostały częściowo zastąpione przez atomy pierwiastka stopowego. W porównaniu do ferrytu, oddziaływanie pierwiastków stopowych na austenit jest mniej poznane, ponieważ stabilny austenit w temperaturze pokojowej można uzyskać przy odpowiednio dużej zawartości pierwiastków stopowych. Austenit stopowy ma bardzo dobrą plastyczność i udarność; może uzyskać specjalne właściwości, jak: dużą odporność korozyjną, żaroodporność, żarowytrzymałość, odporność na ścieranie. Austenit jest paramagnetyczny.

92.Charakterystyka węglików występujących w stalach stopowych.

Węglik E(epsilon) wzór Fe2C, struktura heksagonalna, ich wydzielenie powoduje zmniejszenie stężenia węgla w martenzycie. Węglik Chromu występuje w prawidłowo wyżarzonej strukturze stali ferrytycznej odpornej na korozję. Węglik (Cr-Fe)23C6, powstaje w skutek hartowania z nieodpowiednią szybkością chłodzenia, powoduje korozję międzykrystaliczną. Węgliki tytaniu i niobu, są bardzo trwałe, zapobiegają korozji międzykrystalicznej, nie wydzielają się na granicach ziaren)

93.Wpływ dodatków stopowych na zabiegi obróbki cieplnej.

Mn, Cr, B - hartowność

Mo, V, W, Ti - hamowanie rozrostu ziarna + hartowność

Ni - ciągliwość + hartowność

Cr, Mo - węglikotwórcze (odporność na ścieranie), wzrost %C w warstwie nawęglonej

94.Wykresy CTPi stali stopowych.

95.Wpływ dodatków stopowych na przemiany odpuszczania.

Dzielimy to na wpływ w temperaturach - do 450C, możliwy jest tylko istotny ruch dyfuzyjny atomów C; atomy pierwiastków stopowych powodują tylko opóźnienie i spowolnienie przemian; powstaje cementyt stopowy który wbudowuje w siebie atomy pierwiastków stopowych. - powyżej 450C, cementyt pozbywa się atomów (Si, Ni, Co) i wciąga węglikotwórcze (Mn, Cr) opóźnia i utrudnia to koagulację, pierwiastki silnie węglikotwórcze tworzą węgliki stopowe (poprzez przemianę - in situ (na miejscu, przez zastąpienie) i - zarodkowanie niezależne (nowy węglik powstaje niezależnie od istniejącego cementytu) austenit szczątkowy przemienia się dopiero w trakcie chłodzenia w martenzyt )

96.Twardość wtórna w stalach stopowych, przyczyny.

Jest to zjawisko które występuje podczas odpuszczania stali powyżej 450 C. Jest on wtedy gdy z osnowy wydzielają się bardzo dyspersyjne węgliki, a cementyt ulega w niej rozpuszczeniu. Następuje wzrost dyspersji. Twardość wtórną po odpuszczeniu można regulować temperaturą austenizowania stali. Stopień twardości wtórnej zalezy od zawartości węgla oraz ilości i rodzaju pierwiastków stopowych- węglikotwórczych, rozpuszczonych w austenicie (dodatki np. W V Mo). Stosowana najczęściej w stalach narzędziowych szybkotnących

97.Niskostopowe stale spawalne o podwyższonej wytrzymałości, własności.

Są to wymagania stawiane stali konstrukcyjnej. Własności to łatwa spawalność, czyli CEV < 0,45%, wysoka ciągliwość (odporność na kruche pękanie), wysokie wydłużenie i przewężenie oraz wysoka udarność K w ekstremalnej temperaturze pracy, ostatecznie niska temperatura przejścia w stan kruchy. Ważnym czynnikiem jest jak największa wytrzymałość przy możliwie najniższej cenie (bardzo ważny wyznacznik, niska cena ze względu na powszechność użycia materiału).

98.Czynniki decydujące o spawalności stali.

Czynnikiem decydującym o spawalności jest CEV (Carbon Equivalent Value) który ma być mniejszy bądź równy 0,45%. Przy czym wyznacza się go jako sumę procentową zawartości samego węgla (do 0,25%) oraz poszczególnych dodatków stopowych %Mn/6, (%Cr + %Mo + %V)/5 + (%Ni + %Cu)/15. Procent fosforu poniżej 0,05% powoduje kruchość na zimno, procent S poniżej 0,05% tworzy pęcherze gazowe H2S.

99.Regulowane walcowanie, opis zachodzących procesów.

Stosowane by otrzymać drobnoziarnisty ferryt

*regulowane walcowanie rekrystalizujące T.wal>T.rek - uzyskanie drobnego ziarna austenitu dzięki wielokrotnej rekrystalizacji

*regularne walcowanie konwencjonalne T.wal<T.rek - poprzez zostawienie drobnego austenitu nieskrystalizowanego

100.Stale stopowe do nawęglania, kryteria doboru, obróbka cieplna, własności mechaniczne obrobionych cieplnie przedmiotów nawęglonych.

Celem jest otrzymanie twardej, odpornej na ścieranie powierzchni, z zachowaniem ciągliwego, odpornego na obciążenia udarowe rdzenia. Nawęglaniu poddaje się stale do 0,25% C. Proces najczęściej przebiega w atmosferze gazów węglonośnych.

Wymagania: twarda i odporna na ścieranie oraz zmęczenie powierzchnia, ciągliwy rdzeń o odpowiedniej wytrzymałości, hartowność, mała skłonność do rozrostu ziarna, często dobra skrawalność. Realizacja wymagań: hartowanie i odpuszczanie niskie, nawęglanie do najczęściej 0,8-1%C, hartowanie bezpośrednio z temp. Nawęglania, bezpośrednio po nawęglaniu z podstudzaniem, po ostudzeniu i ponownym nagrzaniu powyżej Ac1, po wstępnym normalizowaniem. Skrawalność uzyskiwana poprzez regulowaną zawartość S. Max twardość nie większa od 800HV (martenzyt odpuszczania), zachowanie twardości do temp. Odpuszczania (200st.)

101.Stale stopowe do ulepszania cieplnego, charakterystyka, kryteria doboru, własności mechaniczne stali ulepszonych cieplnie.

Musi nastąpić umocnienie wynikające z ulepszenia cieplnego, są to stale konstrukcyjne. Wymagana struktura to niskowęglowy (do 0,2%C) sorbit odpuszczania. Re do 960 MPa. Zwykle są hartowane zaraz po walcowaniu i poddawane wysokiemu odpuszczaniu. Posiadają największa wytrzymałość ze stali niskowęglowych stopowych. Służą do przenoszenia dużych obciążeń i stawiane są im wysokie wymagania.

102.Sposoby obróbki cieplnej stali stopowych konstrukcyjnych.

Zabiegi OC są przeprowadzane łącznie z obróbką plastyczną, możliwe jest uzyskanie lepszych właściwości niż zabiegami tradycyjnymi. Regulowane walcowanie. Hartowanie na bainit lub martenzyt

Walcowanie na gorąco:

*konwencjonalne - nadanie odpowiedniego kształtu

*cieplno plastyczne - nadanie kształtu oraz wytworzenie korzystnej mikrostruktury

walcowanie w wielu dokładnie kontrolowanych przepustach w celu otrzymania i wykorzystania jak najwięcej miejsc zarodkowania ziaren ferrytu. Nastepuje również wydzielenie związków dodatków o dużej dyspersji, hartowanie na struktury bainitu lub martenzytu

103.Stale sprężynowe, ogólna charakterystyka, własności mechaniczne po obróbce cieplnej.

Stosowane są na… sprężyny !!

Właściwości:

*wytrzymałość zmęczeniowa

*duży zakres odkształcenia sprężystego

*pewne zadowalające minimum ciągliwości

po obróbce cieplnej mają wysokie Rm od 1100 nawet do 2200 MPa

Duży zakres odkształceni plastycznego, duża wytrzymałość na zmęczenie, pewne zadowalające minimum ciągliwości. Ograniczenie do minimum odwęglania powierzchni, zwiększenie głębokości powierzchni przez szlifowanie, wytwarzanie naprężeń ściskających na powierzchni. Wysoka granica sprężystości oraz wytrzymałości

104.Obróbka cieplna resorów i sprężyn.

Patentowanie - nagrzanie tuż powyżej Ac3 w celu uzyskania drobnego ziarna austenitu, izotermiczna przemiana perlityczna w kąpieli ołowiu 500-550 st. C (b. drobnopłytkowy perlit)

105.Stale na łożyska toczne, struktura i własności po obróbce cieplnej.

Stale stosowane do wytwarzania elementow łożysk tocznych powinny cechować

się bardzo dużą twardością, jednorodnością struktury, wysokim stopniem czystości

oraz hartownością, zapewniającą uzyskanie struktury martenzytycznej bez

austenitu szczątkowego w całym przekroju

obróbka:

austenityzowanie 820-840 st.C, hartowanie w oleju i odpuszczanie w temp 180 C

Po takiej obrobce cieplnej stale

łożyskowe mają strukturę niskoodpuszczonego martenzytu drobnolistwowego

z rownomiernie rozmieszczonymi drobnymi ziarnami cementytu stopowego

106.Stale narzędziowe do pracy na zimno, podział, własności i obróbka cieplna.

Do 250 stopni, duża twardość i odporność na ścieranie (niskie odpuszczanie), dodatkowa ciągliwość (niska zaw. C, podwyższona temp. Odpuszczania), hartowność (hartowanie w oleju/powietrzu), duży udział węglików, niektóre przewidziane do obróbki cieplno-chemicznej

-Niesopowe

-stopowe ( nisko, srednio, wysoko)

Stosowane do temp pracy 250 C. stosuje się niskie odpuszczanie do temp 180 C. struktura martenzytu odpuszczania + węgliki + aust. Szczątkowy. Wymaga się od nich dużej zywotniości. Cechują się dużą twardością oraz odpornością na ścieranie. Często również ciągliwością poprzez zmniejszenie zawartości węgla oraz podwyższenie temperatury odpuszczania.

107.Ledeburytyczne stale narzędziowe do pracy na zimno, podział, własności i obróbka cieplna.

Zawierają około 2%C 0,4%Mn, 0,35%Si, 12%Cr oraz czasem pierwiastki węglikotwórcze. Wykazują dużą twardość wśród tego typu stali, przynajmniej 60HRC. Obróbka polega na hartowaniu w temp. 970C oraz odpuszczaniu niskim w 180C.

108.Stale szybkotnące, struktura przed i po hartowaniu.

Przed hartowaniem - rozkruszona eutektyka z węglikami pierwotnymi.

Po hartowaniu i odpuszczaniu - martenzyt odpuszczony z węglikami powodującymi wtórną twardość + węgliki pierwotne).

Wymagana duża twardość, odporność na ścieranie, zachowanie własności do temp. 600 st. C

109.Obróbka cieplna stali szybkotnących.

Austenityzowanie - rozpuszczanie węglików, hartowanie w kąpieli solnej (500 st) a następnie na powietrzu, odpuszczanie (do 600st.) do 4x, w celu usunięcia γn.

*austenityzowanie - rozpuszczenie węglików

*hartowanie w kąpieli solnej a następnie w powietrzu

*odpuszczanie kilkukrotne w celu usunięcia gamma.n

110.Podział stali narzędziowych według hartowności i odporności na odpuszczanie.

Stale narzędziowe na pracy na zimno i na gorąco ze względu na hartowność i odporność na odpuszczanie są bardzo do siebie podobne, natomiast stale szybkotnące mają największą odporność i sa poddawane procesom OC nawet 2-3 krotnie, aby osiągnąc cel tych zabiegów.

111.Stale stosowane do pracy na gorąco, obróbka cieplna, właściwości.

Odporność na obciążenia dynamiczne i działanie karbu (drobnoziarnistość), stabilność struktury i własności w zał. Temp. Pracy (do 600 st. Odpuszczanie, wykorzystanie efektów wtórnej twardości), odporność na ścieranie i erozję (ilość węglików), dobre przewodnictwo cieplne (możliwie mała ilość dodatków stopowych), dobra hartowność, odporność na kruchość odpuszczania (+Mo,W). Mikrostruktura: troostyt lub sorbit odpuszczania + węgliki pierwotne i powodujące wtórną twardość.

W stalach tych stężenie węgla jest ograniczone do ok.

0,30,6%. Wynika to z konieczności zapewnienia tym stalom wymaganej odporności

na zmęczenie cieplne i obciążenia dynamiczne. Głownymi pierwiastkami stopowymi

są Cr, W, Mo i V, powodujące efekt twardości wtornej podczas odpuszczania.

cieplnej składającej się z hartowania i wysokiego odpuszczania (rys. 6.22).

Wcelu zmniejszenia naprężeń cieplnych stosuje się wielostopniowe nagrzewanie

do temperatury austenityzowania, zwłaszcza narzędzi o dużych wymiarach, wykonanych

ze stali wysokostopowych. Aby zabezpieczyć narzędzia przed odwęglaniem

i utlenianiem, nagrzewanie i wygrzewanie w temperaturze wyższej od 650°C odbywa

się w piecach z atmosferami ochronnymi

112.Stale żaroodporne i zaworowe, charakterystyka, obróbka cieplna.

Zaworowe - Charakteryzują się one dużą odpornością

na korozję w atmosferze spalin, w temperaturze do ok. 750°C. Odporność tę zapewniają

głownie dodatki Si i Cr, stąd nazwa tych stali - sil chromy… poddaje się hartowaniu z temperatury 1000÷1080°C i odpuszczaniu

w temperaturze 720÷820°C z chłodzeniem w powietrzu lub wodzie (co zapobiega

kruchości odpuszczania).

113.Pełzanie, sposoby przeciwdziałania.

Odkształcenie występujące w pewnym okresie, gdy materiał jest poddawany działaniu stałego naprężenia w stałej temperaturze. W przypadku metali, pełzanie występuje zazwyczaj w podwyższonych temperaturach. Pełzanie w temperaturze pokojowej występuje znacznie częściej w przypadku materiałów z tworzyw sztucznych i jest nazywane płynięciem na zimno lub odkształceniem pod obciążeniem. Dane uzyskanie w próbie pełzania są zwykle przedstawiane jako wykres odkształcenia pełzania względem czasu przy stałym naprężeniu i w stałej temperaturze. Nachylenie krzywej określa szybkość pełzania, a punkt końcowy krzywej to czas do zerwania. Jak to przedstawia załączony wykres, pełzanie materiału można podzielić na trzy etapy. Pierwszy etap, lub pełzanie nieustalone, rozpoczyna się z dużą szybkością, która maleje z upływem czasu. Drugi etap pełzania (pełzanie ustalone) charakteryzuje względnie stała szybkość. Trzeci etap pełzania (pełzanie progresywne) przebiega z narastającą szybkością i kończy się uszkodzeniem materiału w chwili określanej jako czas do zerwania.

114.Stale żarowytrzymałe, rodzaje, obróbka cieplna.

Stale żarowytrzymałe posiadają dużą odporności na odkształcenia w wysokiej temp. powyżej 550C, uzależniona jest od odporności na pełzanie. Stale o strukturze austenitycznej wykazują większa żarowytrzymałość od ferrytycznych ze względu na mniejsze współczynniki dyfuzji. Nikiel przy stężeniu 9% przy obecności około 18% Cr powoduje stworzenie trwałej struktury austenitycznej. Jest ponadto zwiększana w wyniku umocnienia zgniotowego oraz utwardzenia wydzieleniowego.

115.Stale nierdzewne ferrytyczne, martenzytyczne i dwufazowe, obróbka cieplna tych stali.

Stale nierdzewne ferrytyczne zawierają poniżej 0,1 %C, 10,5 - 30 % Cr, niekiedy do 1,6%Ni, 0.30% Al. Stale te stosuje się w stanie wyżarzonym po wygrzaniu w temperaturze 750-800 stopni Celsjusza. Struktura stali prawidłowo wyżarzonej składa się z ferrytu stopowego z wydzieleniami węglików chromu lub wyłącznie z ferrytu stopowego. Stale w tym stanie mają dobrą odporność na korozję ogólną i wżerową, nie są czułe na korozję naprężeniową, wykazują dużą podatność na odkształcenia plastyczne. Wadą stali ferrytycznych jest skłonność gruboziarnistości, która może być spowodowana: -nieodwracalną gruboziarnistością wskutek braku przemiany alfa -> gamma po wygrzewaniu w temp. 1000 stopni. -wydzieleniem się w osnowie kruchej fazy alfa, bogatej w chrom po wygrzaniu w 400-500 stponiach. -wydzieleniem się w osnowie kruchej fazy FeCr w temp 600-800 stopni.

Stale te mogą ulegać korozji międzykrystalicznej np. podczas spawania. Można temu zapobiec poprzez ograniczeniu w stali zawartości węgla, bądź wprowadzeniu dodatków o większym powinowactwie do węgla niż chrom.

Stale martenzytyczne odporne na korozję zawierają do 1,2%C i od 12-19%Cr, niekiedy 1,5-2,5 Ni, do 1,3Mo. W stalach tych podczas nagrzewania przechodzi już pełna przemiana alftagama. Po zahartowaniu w zakresie temp. 950-1050 najczęściej w oleju stale te mają strukturę martenzytyczną. Stale te nie powinny być odpuszczane w zakresie temperatur 400-600, ponieważ po takim odpuszczaniu następuje znaczy spadek odporności na korozję i udarność. Taki sam skutek nieodpowiednim czasie chłodzenia po hartowaniu.

Stale dwufazowe (duplex) zawierają zwykle do 0.03%C, 22-26%Cr, 3,5-8%Ni do 4,5 Mo.

Stal jest poddawana przesyceniu w temperaturze 950-1050 stopni

116.Stale kwasoodporne austenityczne, charakterystyka.

Mają wysoką plastyczność i dobrą odporność na korozję. Natomiast lepsze są austenityczno - ferrytyczne, bo mają 2x większą granicę plastyczności, dobrą odporność na pękanie naprężeniowo - korozyjne, korozję wżerową.

17-25%Cr oraz niezbędną dla zapewnienia struktury austenitycznej ilość Ni, Mn, N. zawartość Ni jest ściśle powiązana z ilością Cr. Ni jest drogi więc proporcje dobiera się tak, aby było go najmniej, w przypadku ponownego nagrzania do temp, ok 800C na granicach ziaren powstaje siatka węglika M23C6 co powoduje skłonność do korozji między krystalicznej. Aby zapobiec stosuje się ponowne odpuszczanie, zmniejsza ilość węgla, dodaje się pierwiastki tworzące trwałe węgliki.

117.Rodzaje korozji, korozja międzymetaliczna stali kwasoodpornych.

Przerwanie warstwy pasywnej tlenku Cr (korozja lokalna) - np. nagrzanie do 500 st. C (choćby przy spawaniu), co powoduje dużą v dyfuzji C, ale małą Cr i węgliki Cr wydzielają się a granicach ziarn. Azot zwiększa odporność na korozję międzykrystaliczną, silnie umacnia roztworowo stale austenityczne. Rodzaje - elektrochemiczna, -wrzerowa, - zmęczeniowa, - naprężeniowa, -selektywna.

118.Stale odporne na ścieranie.

Stosuje się hartowanie, lub przy bardziej wygórowanych wymaganiach hartowanie powierzchniowe. Nagrzewa się do struktury austenitu a następnie chłodzi z v>vkr, co powoduje powstanie struktury martenzytu

119.Stopy aluminium, stosowane podziały, charakterystyka i zastosowanie.

*odlewnicze (duża ilość dodatków, które zapewniają umocnienie jako mieszaniny faz w strukturze

*przerabiane plastycznie (mniejsza ilość dodatków stopowych):

-nieumacniane wydzieleniowo ( zbudowane z jednorodnych roztworów α, podatne na

umacnianie odkształceniowe

-do obróbki cieplnej ( patrz niżej )

120.Obróbka cieplna stopów aluminium, wpływ na własności.

Mają mniej dodatków niż stopy odlewnicze.

W wyższych temp. Są roztworami stałymi α, podczas starzenia wydzielają się fazy międzymetaliczne powodując umocnienie. Po obróbce mają przede wszystkim większą wytrzymałość, w niektórych poprawia się również spawalność (Al.+

121.Odlewnicze stopy aluminium, modyfikowanie, właściwości, zastosowanie.

Al-Si ( siluminy ) - roztwór stały α + prawie czyste Si + mieszanina eutektyczna; umacniane są twardymi kryształami Si (ok. 1000HV ) , modyfikowanie za pomocą Na by zmniejszyć gruboziarnistość, Ni zwiększa żaroodporność, ogólnie dobre własności odlewnicze, nadają się na odlewy o cienkich sciankach, tłoki, elementy maszyn

Al.-Cu - roztwór stały α, faza międzymetaliczna θ oraz mieszanina eutektyczna α+θ; podatne na umacnianie wydzieleniowo i obróbkę cieplną, Ti przeciwdziała pękaniu na gorąco , tłoki , żelazka

Al-Mg - roztwór stały α i wtórny β, odporne na korozję, dobrze obrabialne, odlewanie utrudnione z powodu dużego powinowactwa Mg do O

Al-Zn - niejednorodne ziarna fazy α, dodatki Mg, Cu umożliwiają umacnianie wydzieleniowe, mała wytrzymałość w wyższych temp. Rzadko stosowane raczej są

122.Mosiądze, stosowane podziały, struktura, właściwości.

Mosiądze - stopy Cu z Zn

Mosiądze dwuskładnikowe - przeznaczone do obróbki plastycznej na zimno i na gorąco, słaby materiał konstrukcyjny, im więcej Zn, tym większe wydłużenie, mają dobrą plastyczność.

Mosiądze ołowiowe - 2 fazowe, Pb polepsza skrawalność, pogarsza wł. Wytrzym. kształtowane są obróbką plastyczną na gorąco. Dobra odporność na korozję atmosferyczną. Podatne na korozję naprężeniową oraz odcynkowanie.

Wieloskładnikowe - odporność na korozję oraz wytrzymałość zwiększana przez dodatki stopowe (do 4%), np. Si, Mn, Al. - odporność na ścieranie.

123.Stopy miedzi bez cynku, rodzaje, właściwości.

Brązy - stopy miedzi z innymi metalami

-cynowe ( min. 2% Sn) - ich budowę jest nierównowagowa z powodu małej dyfuzji Sn w Cu, zachodzi segregacja dendrytyczna; mają też dużą skłonność do segregacji odwrotnej wlewka co skutkuje tzw. Potem cynowym; duża przewodność cieplna i mała dyfuzja Sn powoduje szybki przyrost dendrytów fazy α bogatej w Cu do środka wlewka, w skutek skurczu między nimi, wolne przestrzenie zostają wypełnione przez Sn. Oba te czynniki powodują pogorszenie właściwości stopu, przeprowadza się wyżarzanie ujednorodniające w celu wyrównania składu chemicznego

-aluminiowe (min. 2% Al) - właściwościami przewyższają cynowe ( mniejsza skłonność do segregacji, lepsze własności odlewnicze)

Poniżej 8% są jednofazowe i można je poddawać przeróbce na zimno i gorąco

Powyżej 8% pojawia się eutektoid znacznie zmniejszający plastyczność, dlatego można przerabiać plastycznie tylko na gorąco. W celu zmniejszenia szkodliwego działania eutektoidu dodaje się Fe, Mn, Ni które go rozdrabniają.

Odlewnicze: stopy wieloskładnikowe o zaw. Al. >8%.

124.Materiały stopowe na łożyska ślizgowe.

-brązy cynowe - cechuje je segregacja dendrytyczna co w tym przypadku ma pozytywny skutek; faza α spełnia rolę miękkiej osnowy a eutektoid (α+δ) stanowi twardy składnik struktury przenoszący naciski, równomiernie rozmieszczony dodatek Pb poprawia własności ślizgowe ze względu na małą wytrzymałość ołowiu na ścinanie.

-stopy na osnowie Sn, zwane „białymi stopami” lub „babbitami” (80%Sn + Cu,Sb)

-spieki łożyskowe wykonane z proszków brązów i żelaza

-na bazie tworzyw sztucznych w całości jak i w postaci kompozytów

Wyszukiwarka

Podobne podstrony:

W krainie czystości, MATERIAŁY TEMATYCZNE, Scenariusze zajęć dla dzieci 3- letnich

Wierszyki o Św. Mikołaju CZ 2(1), MATERIAŁY TEMATYCZNE, Mikołaj

Poznajemy owoce, MATERIAŁY TEMATYCZNE, Scenariusze zajęć dla dzieci 3- letnich

Scenariusz obchodów Święta Pluszowego Misia, MATERIAŁY TEMATYCZNE, Dzień Pluszowego Misia

Witamy w przedszkolu, MATERIAŁY TEMATYCZNE, Scenariusze zajęć dla dzieci 3- letnich

mis, MATERIAŁY TEMATYCZNE, Dzień Pluszowego Misia

Jeż mieszkańcem lasu, MATERIAŁY TEMATYCZNE, Scenariusze zajęć dla dzieci 3- letnich

Światowy Dzień Pluszowego Misia, MATERIAŁY TEMATYCZNE, Dzień Pluszowego Misia

Materiałoznawstwo - Tematy na zaliczenie, sem I, Materiałoznawstwo i Techniki Wytwarzania - Wykład

07 Materialy niebezpieczne v1 1

Czystość na co dzień, MATERIAŁY TEMATYCZNE, Scenariusze zajęć dla dzieci 3- letnich

Gdzie mieszkamy, MATERIAŁY TEMATYCZNE, Scenariusze zajęć dla dzieci 3- letnich

Kolorowe wzorki, MATERIAŁY TEMATYCZNE, Scenariusze zajęć dla dzieci 3- letnich

Dzień Misia - zaproszenie, MATERIAŁY TEMATYCZNE, Dzień Pluszowego Misia

A Chodkowski O pojęciach tematu, tematu muzycznego, materiału tematycznego

więcej podobnych podstron