Efekt akustycznego odprężania zachodzi podczas nałożenia drgań ultradźwiękowych w frakeie procesu odkształcenia i przejawia się obniżeniem statycznego naprężenia koniecznego do uzyskania plastycznego odkształcenia {rys. H.\5).

b-fekr akustycznego umocnienia polega na wyraźnym podwyższeniu naprężenia uplastyczniającego po wyłączeniu drgań ultradźwiękowych uprzednio nałożonych na proces odkształcenia (ry.s. N.lf).

O, MPa*10'

330

340

160

eo

\

o

0,5

1.0

Rys, 8.15. Zmiany napręż mu przy drgań

cynku? porwniwziiviti ycli i> n>żiii?j i ntc iL-i y \v noic i [iój

Efekt akustycznego odprężania zaobserwowano nie tylko w próbie jednoosiowego rozciągania, lecz również w próbie skręcania próbek wykonanych z różnych materiałów. Wyjaśnienie tego zjawiska jest ściśle związane z rolą dyslokacji w procesie plastycznego odkształcenia.

W trakcie plastycznego odkształcenia na zimno rośnie umocnienie materiałów jako wynik:

wzrostu gęstości dyslokacji:

reakcji pomiędzy dyslokacjami, które prowadzą do powstania tzwL dyslokacji

osiadłych:zatrzymanie ruchu dyslokacji na różnego rodzaju barierach {zmniejszanie dro

gi swobodnej ruchudyslokaejil.

Podtrzymanie odkształcenia plastycznego wymaga przyłożenia zewnętrznej energii, mającej na celu akty w aeję dyslokacji zatrzymanych w ruchu, bądź też wytworzenia nowych dyslokacji, "laką energią może bye przykładowo: energia mechaniczna, ener-

240

gia cieplna lub energia drgań ultradźwiękowych. Tak więc, obniżenie naprężeń przy nałożeniu drgań ultradźwiękowych w procesie plastycznego odkształcenia {rys. H. 15 — odcinki: uh. ej) można tłumaczyć aktywacją zatrzymanych w ruchu dyslokacji, w wyniku czego ułatwiony staje się proces ich poślizgu. Proces aktywacji dyslokacji zachodzi tylko wówczas, gdy dopływa do odkształcanego mechanicznie materiału dodatkowa cne igia zewnętrzna.

Tym samym wyjaśnić można efekt akustycznego umocnienia. Procesom aktywacji dyslokacji towarzyszy zjawisko tworzenia się nowych dyslokacji, które po wyłączeniu drgań ultradźwiękowych powodują wzrost naprężenia uplastyczniającego. Zjawisko to zostało zaobserwowane przez Langeneckera [56].

W trakcie prób rozciągania monokryształów cynku z nałożeniem drgań ultradźwiękowych o różnej intensywności {intensywność drgań w W/cm"). ,Na rysunku K.15 pokazano krzywą rozciągania monokryształu cynku, otrzymaną dla o kreso wo włączanych drgań ultradźwiękowych. W punkcie u {na krzywejl włączono drgania o intensywności 5 W/cm" i można zaobserwować zjawisko akustycznego odprężenia, polegające na obniżeniu naprężenia uplastyczniającego {punkt h na krzywejl. Na odcinku bc odkształcenie zachodziło z nałożeniem drgań ultradźwiękowych o intensywności 5 W/cm". Po wyłączeniu drgań naprężenie wzrasta do poziomu odpowiadającemu od kształcę niti w1 normalnych warunkach {punkt d). Ze względu na małą intensywność drgań nie wystąpiło tutaj zjawisko akustycznego umocnienia. Po zastosowaniu ultradźwięków o większej intensywności {ponad 25 W/em"l naprężenie uplastyczniające obniża się bardziej niż w pierwszym przypadku {punki^l.

Po wyłączeniu drgań naprężenie uplastyczniające wzrasta do poziomu o wicie wyższego {punkt h) w stosunku do wartości występującej w normalnym procesie rozciągania {punkt g).

Wystąpił w tyra przypadku efekt akustycznego umocnienia rozciąganego materiału. Umocnienie ro wywołane zostało przez energię drgań ultradźwiękowych, które spowodowało uruchomienie źródeł hranka-keada, w wyniku czego wzrosła gęstość dyslokacji. Wzrost gęstości dyslokacji wraz z towarzyszącym mu odkształceniem prowadzi do powstania większej ilości przeszkód dla ruchu dyslokacji {przecięcia linii dyslokacji, dyslokacje osiadłel, co jest bezpośrednią przyczyną wzrostu umocnienia.

Ważnym czynnikiem oddziaływującym na proces plastycznego odkształcenia jest tarcie na powierzchni styku metal - narzędzie. Liczne badania modelowe oraz bezpośrednie pomiary [140, 139, %) wykazały jednoznacznie, że drgania ultradźwiękowe po wodują obniżenie współczynnika tarcia. Badania wykazały, że największe obniżenie wartości współczynnika tarcia występuje wówczas, gdy wektor prędkości drgań jest równoległy do wektora sił tarcia na trących się powierzchniach. Siewierdienko wykazał [140, 139), że wpływ ultradźwięków na współczynnik tarcia wyraźnie zależy od prędkości wzajemnego poślizgu trących się powierzchni. Im Ea wielkość jest większa

241

tym oddziały wanie drgań jest mniejsze. Z nielicznych badań nad wpływem drgań ultradźwiękowych na zmiany raicia w procesie ciągnienia na szczególną uwagę zasługują pomiary Pasierba [96). W rabeli H.l zestawiono zmierzone warrości współczynnika rar-eia w procesie ciągnienia.

TahcIaSI

i tarciu v. procesie ciągnieni drulów i drganiami ultradźwiękowymi i bez drgań [96] (cze.tfolliwo.ic I6H7 kllzr umpliludu 0 00H 0016 mm)

Lp |

Maleral |

Zmierzone wurlo.ici współczynniku turem |

|

|

|

bez ullradzwickow |

7 7u.^li>^i>wiiii[i?m drgun ullriMl7W[cki>wycli |

1 |

Aluminium {A1 > |

0 \J |

0 07 |

2 |

Miedz (Ml E) |

0A2 |

0 0H |

1 |

Mo.tf,hiz(M6}} |

009Ś |

0 06Ś |

4 |

Stal <5tl> |

0 14 |

0 II |

Z danych zawartych w rabeli H.l wynika jednoznacznie, źe zagotowanie drgań ultradźwiękowych obniża wyraźnie wspólezynnik rartia w procesie ciągnienia.

8.3.2. Wplvu drgań ultrsiclźuickouvch na protez ciągnienia

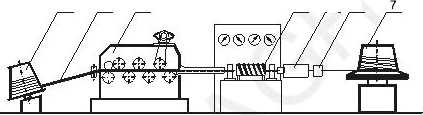

Di> procesu ciągnienia srosuje się przetworniki o mocy 0,5-30 kW wytwarzające drgania ultradźwiękowe. Przetworniki mogą wykorzystywać odwrotny efekt piezoelektryczny lub zjawisko magnerostrykcji. Zjawisko magnerostrykeji polega na tym, że materiały ferromagnetyczne zmieniają swoje wymiary pod wpływem zmiennego pola magnetycznego. Praktycznie stosowany w procesie ciągnienia zakres częstotliwości drgań wynosi 13^24 kHz. W celu zwiększenia amplitudy drgań przetwornik łączony jest z tzw. koncentratorem drgań. Koncentrator jest to zwykle stalowy pręt o zmiennym przekrój u poprzecznym posiadającym długość rezonansową. Na rysunku N.16 pokazano schematycznie urządzenie pozwalające na ciągnienie drutu z zastosowaniem drgań ultradźwiękowych {drgania wzdłuźnel.

Można wyróżnić kilka schematów pozwalających na wprowadzenie ciągadła w drgania ultradźwiękowe {rys. N.ló oraz rys. M.17).

Najczęściej stosowane są rozwiązania ze wzdłużnym drganiem ciągadła, chociaż można również stosować drgania poprzeczne oraz obwodowe. Przy ciągnieniu rur na korku można wprowadzić w drgania zarówno ciągadło, jak i korek. Zastosowanie drgań ultradźwiękowych do procesów ciągnienia drutów i rur prowadzi do wyraźnego obniżenia naprężenia ciągnienia, zmian własności mechanicznych oraz jakości ciągnionego wyrobu. Na rysunku H.1H pokazano zmiany w czasie sił ciągnienia dla odkształcania z drganiami ultradźwiękowymi i bez drgań.

242

SzczegOł A

R\s. 8.16. dagiuciiH! drulu z zastosowaniem drgali ultradżW[cVowycMdrgaiua wzdłużne}1 I ciągniony drut, 2 ciągadło, 3, 4 koncentrator (składany), 5 przetwornik, 6 re I lektor rezonansowy (rotk i)

2 |

r |

1 H |

1 |

11 |

\ i |

/ ■ |

|

|

■.,■ |

=1—*■ ^ |

|

|

•f- |

|

|

|

|

|

|

|

|

|

|

\s. 8.17. Mozhwc rodzaje drgan ciągadła w stosunku do kierunku ciągnienia {I -ciągadło.? koncentrator}1 a}poprzeczne' b} obwodowe

FtN

300-200-100-0

o

aoo- |

1 — ■l 'I |

|

i i1 t |

|

|

600" |

|

a |

n |

|

|

|

|

|

|

2 |

|

400- |

|

|

■ |

|

|

200 |

|

|

|

|

^ |

czas. s

Rys. 8.18, Zmranv siły ctajnienia drutu aluminiowego {a} i fUFowego {b} przy ciągnieniu z ultradźwiękami l bez ultradźwięków [I40J- I - bez ultradzw lcIiów, 2 - z ultradzw Lękam i o amplitudzie 0.013 mirt, 1 z uttradzwLękaim o amplitudzie 0 010 nim

241

Widzimy, że zastosowanie drgań ultradźwiękowych spowodowało wyraźcie obniżenie siły < naprężenia 1 ciągnienia rym większe, im większa jest amplituda degań.

Obniżenie naprężenia ciągnienia pod wpływem degań ultradźwięków yeti spowodowane jest nakładaniem się kilku efektów:

obniżenia naprężenia uplastyczniającego,

zmniejszenia sil raceia na powierzchni sryku meral - narzędzie,

obniżenia naprężenia uplastyczniającego w wyniku genecowania się ciepła

w obszarze odkształcenia.

W licznych badaniach stwierdzono, że zmniejszenie siły ciągnienia {f'Ll jesr zróżnicowane w zależności od codzaju ciągnionego materiału oraz od zmiennych parame-rrów procesu takich jak:

piędkość ciągnienia,

wielkość gniotu,

kierunek drgań w stosunku do kierunku ciągnienia, -^

eneegia drgań,

częstotliwość drgań.

Badania wykazały, że zastosowanic degań o odpowiedniej energii może spowodować obniżenie siły ciągnienia {A/-1,1 nawet o 5(1%. Na w iel kość {A/-', 1 ma jednak wpływ pFędkość ciągnienia. Przy stałej wartości eneegii drgań doprowadzonych do układtL, wzrost prędkości ciągnienia, powoduje mniejsze obniżenie siły ciągnienia. AFL. maleje, gdyż ze wzrostem prędkości ciągnienia maleje również ilość energii degań przypadająca na jednostkę objętości ciągnionego wyrobu.

Podobny wpływ wywiera zmiana gniotu. Wzrost odkształcenia (przy stałej energii drgańl powoduje mniejsze obniżenie siły ciągnienia. Należy sądzić, że wzrost siły ciągnienia spowodowany wziostem gniotu powoduje zjawisko tłumienia drgań ultradźwiękowych.

Wzro&t eneegii drgań (wzrost amplitudy drgańl powoduje większe obniżenie siły ciągnienia, w szczególności dla materiałów o mniejszej temperaturze topnienia, dla których ciepło generowane przez degania ultradźwiękowe powoduje znaczące obniżenie naprężenia uplastyczniającego.

Ciepło generowane w obszarze odkształcenia ma wpływ na zmiany własności mechanicznych ciągnionego wycobu. Oddziaływanie to jest szczególnie widoczne przy ciągnieniu metali kolorowych.

Oprócz ciepła, na własności mechaniczne wyrobów wpływają również:

efekt akustycznego umocnienia,

zmiany niejcdnorodno.sei odkształcenia spowodowane obecnością degań ultra

dźwiękowych.

Dla materiałów o niskiej temperaturze rekrystalizacji zastosowanie drgań ultradźwiękowych powoduje obniżenie własności wy trzy mai ościowych i wzrost własności plastycznych.

244

Koncern Columbia Summerhil I jako pierwszy w kwiecie (w roku 19661 zastosował drgania ultradźwiękowe do ciągnienia rur. Był to generator o mocy akustycznej 1,5 kW generujący drgania o częstotliwości 15 kHz. Następnie digania ultradźwiękowe zastosowano w zakładach zrzeszonych w Uniform "Lubes oraz w zakładach koncernu Bell Tclephone <U£A)Ł

Wyniki obserwacji przemysłowych wykazały, źe drgania ultradźwiękowe wywierają korzystny wpływ na proces ciągnienia, gdyż powodują:

możliwość zwiększenia gniotów,

poprawę jakości powierzchni wyrobów,

obniżenie siły ciągnienia,

zawężenie tolerancji wymiarowych,

możliwość ciągnienia cienkich drutów zt siali i stopów trudnood kształcą I nych

(np. stopy cyrkonu, niobl.

- możliwość ciągnienia ruro bardzodużej cień kości enn ości '— = 500 j.

\*

Wymienione korzystne efekty drgań ultradźwiękowych w procesie ciągnienia są głównie spowodowane obniżeniem współczynnika tarcia oraz zjawiskiem aku.styczne-go odprężenia.

_ V .

SA Ciągnienie stali w podwyższonych temperaturach

Ciągnienie ^Tali w podwyższonych temperaturach znane jesr również w literaturze

pod nazwami:

ciągnienie na ciepło,

ciągnienie na półgorąeo.

W rej technologii ciągnienia matetiał jest wstępnie podgrzewany do temperatur wyższych od temperatury otoczenia i niższych od temperatury rekrystalizacji. W takim zakresie temperatur występuje zwykle wyraźna poprawa plastyczności srali, a także obniżenie własności wytrzymałościowych. Poprawa plastyczności jest spowodowana głównie aktywacją dyslokacji {w wyniku doprowadzenia energii eicplnejl, podobnie jak w przypadku ciągnienia z zastosowaniem ultradźwięków.

Ciągnienie na ciepło stosuje się głównie w przypadku ciągnienia tzw. srali trudno od kształcą I nyeh, króre cha rak rery żują się małą pląs ryezn ością w remperarurze oroeze-nia. Pojęcie „srale rrudno odkszrałealne" nic jesE .ściśle zdefiniowane. W praktyce przyjmuje się, za stale rrudno od kształcą I ne takie stale, które można przerabiać na zimno zgniotem częściowym nie większym niż 20%, a po gniocie sumarycznym ok. 40% należy stosować wyżarzanie [109].

Dolakieh stali można zaliczyć m.in.:

stale narzędziowe,

stale szybkotnące,

stale zaworowe,

niektóre mle odporne na korozję.

245

Przeróbka plastyczna na zimno takich srali wymaga stosowania małych gniotów częściowych i Sumarycznych, co z kolei powoduje konieczność wielu wyżarzań międzyoperaeyjnyeh. Należy pamiętać, źe każde wyżarzanie związane jest ze wzrostem kosztów produkcji, a dodatkowo mogą wystąpić niekorzystne zmiany w materiale fnp. odwęgleniel [42). Zwykle po operacji wyżarzania należy usunąć zgorzelinę i nałożyć odpo więdnie warstwy podsmarowe.

Podwyższenie plastyczności srali poprzez podniesienie temperatury przeróbki pla-slyeznej może doprowadzić do wyeliminowania wyżej wymienionych niekorzystnych zjawisk.

Wprowadzenie ciągnienia na ciepło wymaga jednak rozwiązania .szeregu problemów technologicznych, do których należy zaliczyć:

dobór temperatury przeróbki plastycznej,

sposób nagrzewania materiału przed ciągnieniem,

dobór warstwy podsmarowej oraz smarów,

ocenę własności mechanicznych wyrobu po ciągnieniu na ciepło,

ocenę zużycia narzędzi.

Przeprowadzić również należy analizę ekonomiczną przedsięwzięcia, z uwzględnieniem wszystkich czynników generujących koszty oraz elementów technologii powodujących obniżenie kosztów wytwarzania.

8.4.1. Dobór temperatury przeróbki plastycznej

Dobór właściwej temperatury ciągnienia srali w podwyższonych temperaturach jest najbardziej skomplikowanym problemem technicznym. temperatura po winna być tak dobrana, aby zapewnić:

możliwość zrealizowania kilku ciągów bez międzyoperacyjnej obróbki ciepl

nej {bądź też stosowanie gniotów częściowych o ekonomicznie i technicznie

uzasadnionej w i cl kości 1:właściwe warunki smarowania, z czym związane są bezpośrednio jakość po

wierzchni wyrobu i zużycie ciągadeł;żądane ptzez odbiorcę własności gotowego wyrobu {lub możliwość uzyskania

łych własności poprzez obróbkę cieplną po zakończeniu procesu ciągnienia 1.

Generalnie problem polega na rym, aby wzrosr plasrycznośei z ryrułu podwyższania lemperarury przeróbki plasrycznej nie spowodował niekorzysrnych zmian strukturalnych w srali.

W większości przypadków optymalną Temperaturę srali w procesie ciągnienia wyznacza się doświadczalnie. Bardzo przy dar ne są wykresy zmian własności mechanicznych srali w zależności od remperarury odkszrałeania orrzymane w próbach plasrome-rryeznyeh lub w próbie jednoosiowego rozciągania. Większość nowoczesnych maszyn wyrrzymałośeiowyeh je&t dodarkowo wypo.sażona w specjalne piece umożliwiające rozrywanie próbek w różnych remperaruraeh. Z badań rakich uzyskać można wykresy

246

zmian: R^R^^ ^io«i przewężenia w funkcji temperatury rozciągania. W wielu publikacjach znaleźć można wykresy zmian własności mechanicznych różnych srali w zależności od temperatury rozciągania [30, 109, 105, H4). Na rysunkach H.19—H_2 1 po-kazano przykładowo otrzymane doświadczalnie zmiany własności mechanicznych dwóch stali szybkotnących {SW7M. SW1MJ oraz srali sprężynowej 60S2A.

1000

800

n 600

2

400

200

o

|

|

|

|

|

|

|

|

|

|

N |

|

/L |

|

|

|

|

|

|

i- |

|

■ ■ |

' |

|

|

|

|

|

200 300 400 500 600 700 800

100

80

60

40

20

o

N"

■N

r

Rys. 8.19. Zmiany

Temperaiura. C

siat i 5W7M w 7ul«in>.iC[ od t-emptratiiry |IO9|

R\s. 8.20.

MPa 800 |

|

80 |

700 |

|

70 |

600 |

|

60 |

500 |

|

50 |

400 |

|

40 |

300 200 |

|

30 20 |

100 0 |

|

10 |

20100 300 500 700 °c

jSci mcchiiilczin? dr ulu ze jstalL Jizjłbkotimccj SWI K w

247

MPa

700

600

500

400

300

200

100

0

S.2I.

20 100 200 300 400 500 600 dr ulu ze ^laL

z.

90 80 70 60 50 40 30 20 10

w

Problem doboru odpowiedniej temperatury srali w procesie ciągnienia na ciepło można prześledzić, biorąc pod uwagę zmiany własności srali SW1H pokazane na rysunku K.20. W zakresie temperatur 2<K350"C występują niewielkie zmiany własności mechanicznych. Wydłużenie A|„? {typowa wielkość określająca plastyczność! wzrasta niewiele i wynosi zaledwie N% w temp. 15*)"C. Nieco większe są zmiany przewężenia IZ), które w temp. 35O"C osiąga wartość l5"/n. Równocześnie w omawianym zakresie temperatur występuje monofoniczne obniżenie się własności wytrzymałościowych (flft23/?„,). Krzywe zmian własności plastycznych {Alm.Z) wskazują na występowanie kruchości srali w zakresie rempeiarur 35O-5OO"C Oznacza ro, że w lym zakresie rem-perarur wysrępuje obniżenie plasryezności rej srali mimo wzrosru remperarury odkształcenia. Dalszy wziosr temperatury {powyżej 500"Cl po woduje wzrost A ,<„, i 2, co oznacza wy raźną poprawę plasryezności srali, lecz równocześnie dość szybko obniżają się własności wyrrzymałościowe.

Biorąc pod uwagę, że:

remperarury 20-3 5*)"C powodują niewielką poprawę plasryezności.

w zakiesie remperarur 35O-5OO"C wysrępuje zakres kruchości {obniżenie pla-

&Eycznośei},

248

wiciu amorów zaleca a losowanie temperatur 5OO-óOO"C jako optymalnych przy ciągnieniu na ciepło srali szybkotnącej SW1N.

Należy również pamiętać, że zastosowanie zbyt wysokich temperatur, dla których wytrzymałość na rozciąganie materiałów jest niska, jest niekorzystne ze względu na stabilność piocesu ciągnienia. Małe wartości Rm ograniczają wartość naprężenia ciągnienia {tyt < Rln). co powoduje konieczność stosowania małych odkształceń, gdyż w przeciwnym wypadku może występować niekontrolowane zrywanie materiałów w trakcie procesu ciągnienia.

"Lrudno jest podać optymalne temperatury ciągnienia dla konkretnych srali, gdyż jak zaznaczono wcześniej, wymaga to przeprowadzenia stosownych badań.

W literaturze [42, 10, 109, 105, H4) podawane sąezęsro zalecane zakresy tempera -tnr przy ciągnieniu na ciepło określonych grup srali:

stale marrenzytyezne: 400-700"C3

.stale zaworowe: 5NO-7OO"C,

stale szybkotnące: 500-700°C "-

Rozpatrując zagadnienie doboru temperatury ciągnienia, należy również wziąć pod uwagę sposób nagrzewania materiału przed ciągnieniem. Sposób nagrzewania ma bowiem wpływ na grubość i jakośe powstającej zgorzeliny oraz na niejednorodność temperatury na przekroju poprzecznym nagrzewanego wyrobu.

Urządzenia nagrzewające sa najczęściej wbudowane w jedną linię z maszyną cią

ga rską (jednociąg lub w i dociąg). *-

W charakterze urządzeń grzewczych sto.suje się najczęściej:

wanny z ołowiem lub roztopionymi solami,

przelotowe piece gazowe,

przelotowe piece elektryczne,

generatory do grzania indukcyjnego lub oporowego.

Stosowanie przelotowych pieców gazowych i elektrycznych nie jest dobrym rozwiązaniem, ze względu na tendencję do tworzenia się znacznej ilości zgorzeliny oraz na możliwość przegrzania materiału, szczególnie, gdy nagrzewane są małe przekroje.

Wanny z ołowiem lub roztopionymi solami, pomijając oezywi.śeie problem ochrony środowiska, posiadają szereg zalet:

nie tworzy się zgorzelina na nagrzewanym materiale,

nie występuje zjawisko przegrzewania materiału {nawet o małych przekro

jach),denka warsfwa ołowiu lub soli pozostająca na powierzchni po opuszczeniu

wanny stanowi pewnego rodzaju warstwę podsmarową.

Podstawowymi wadami wanien ołowiowych jest wysoka toksyczność par Pboraz ograniczenie temperatury nagrzewania do wartości maksymalne 5OO-55OńC\

249

Za najbardziej nowoczesne i efektywne sposoby nagrzewania uważa się nagrzewanie indukeyjne i konrakrowo-oporowe. W przypadku nagrzewania indukcyjnego wykorzystuje się generatory wysokiej częstotliwości, które ezęsro umieszczone sąpo-sobnie, rzn. jeden za drugim. "Lakie rozwiązanie stwarza możliwość szybkiego nagrzewania wyrobu do temperatury ok. 700"C

Nagrzewanie konrakrowo-oporowe zapewnia szybkie i skuteczne nagrzanie wyrobu do remp. 1OOO"C\ w krótkim czasie i przy niewielkiej ilości rworząeej się zgorzeliny. Słodowanie dużych mocy generarorów {rzędu kilkuser kVAl wiąże się z możliwością wystąpienia lokalnego przegrzania materiału w miejscu styku z rolką {elektrodąl doprowadzającą prąd elektryczny.

Schemat urządzenia do ciągnienia drutu w podwyższonych temperaturach pokazano na rysunku H.22.

1

5 e

. 8.22. Schemat ciągarki jodno.-itoputowej do ciągnienia dmtu w podwyższonych temperaturach (z nagrzewem [iidukcyjnym) [JO]1 I bębon n>7W[jujacy 2 drul 1 4 uidiikMn1. ś siiijn>\wii[ca 6 C[agudli> 1

8.4.2. War&Iwy pod&marot\e i smary

Lemperarury nagrzewania srali w procesie ciągnienia na ciepło znacznie ograniczają możliwości zastosowania odpornych na takie warunki warstw pod smarowych.

Często stosowane w praktyce warstwy fosforanowe są odporne na działanie temperatury do 200"C\ a w temperaturze 450"C następuje ich całkowity rozkład. Czasami stosuje się te warstwy {łącznie z grafiiem jako czynnikiem smarującymi pod warunkiem szybkiego, najczęściej indukcyjnego, nagrzewu [90).

Warstwa miedzi elektrolitycznej stanowi dobry pod kład pod smarowy lecz jedynie w temperaturach poniżej 200"C W wyższych temperaturach następuje szybkie utlenienie się miedzi co powoduje wyraźny wzrost s-iły ciągnienia. Należy jednak pamiętać, że warstwa miedzi jesr korzystna przy nagrzewie oporowym ze wźględsi na swoją dobrą przewodność elektryczną.

Warstwa ołowiowa wytwarza się samorzutnie podczas nagrzewania materiału w wannach z roztopionym Pb. Warstwa Pb nie jesr rrwała i ulega usunięciu w dwóch pierwszych ciągach.

Jak wynika z rego krórkiego przeglądu, rrudno jesr wskazać odpiłwiednią warsrwę podsmarową do ciągnienia srali w podwyższonych remperaruraeh. Dlarego reż często

250

rezygnuje się z w arii wy podsmarowej i ciągnie się jedynie przy użyciu odpornych na działanie remperarury smarów.

Smary stosowane w przeróbce plastycznej na ciepło powinny spełniać następujące wymagania [90):

zmniejszać rareie pomiędzy marerialem i narzędziem, i nic dopuszczać do po

wstawania zararć,

chronić narzędzie przed nadmiernym zużyciem,

wykazy wać odporność na działanie wysokich temperatur,

wyrwarzać o.słonę zahezpieczającą srał przed nadmiernym utlenieniem.

Zwykle używane w procesie ciągnienia smary' są mało skuteczne w zakresie przeróbki plasryeznej na ciepło. Stąd reź przy ciągnieniu w podwyższonych remperarurach stosuje się specjalne kompozycje składające się często z rzw nośnika oraz z substancji smarujących, odpornych na działanie wysokich temperatur. Nośnikiem jest zwykle ciecz (wodah henzynal, która odparowuje na powierzchni wyrobu, osadzając na nim równocześnie substancje smarujące.

Do typowych substancji smarujących stosowanych w przeróbce plastycznej na ciepło zaliczamy [90):

Grafir- utlenia się w temperaturze 540"C i traci swoje własności smarne; dla celów smarowania grafir powinien być czysry i bardzo rozdrobniony.

MoS? - dwusiarczek molibdenu utlenia się w zakresie temperatur 370-425ńC i traci swoje własności smarne, lecz powstający tlenek (MoOO też wykazuje własności smarne. WS2 - dwusiarczek wolframu jest bardzo drogim smarem, lecz utlenia się

dopiero w temperaturze óOO"C.

J^Oj - zwiększa zakres temperatur skutecznego działania grafitu i MoS2, gdyż topiąc się {w remp.4óO"Cl oblewa ich cząsteczki i zabezpiecza przed utlenianiem. Tlenki metali - dobre własności smarne wykazują następujące tlenki: PbO, Bi?Oi,

B2O,.

Boraks - (hJa2Bj0?l wykazuje dobre własno.ści smarujące, stosowany jesi łącznic z [lenkami metali i z grafitem.

Ciągnienie na ciepło, mimo stosowania różnych smarów, charakteryzuje się zwiększonym zużyciem narzędzi. Wykazuje szybszy wzrost średnicy ciągadła oraz więkiza owalizaeja otworu kalibrowego.

Ciągadła stosowane do ciągnienia na ciepło mają często oczko wykonane z węglika wolframu z dodatkiem węglika tytanu. Czasami stosuje inny nii kobalt materiał osnowy fCr, Mi). Należy jednak zaznaczyć, że do ó00"C tradycyjne ciągadła węglikowe (Ezn. węglik wolframu z o&nową kobaltową! są odporne na działanie temperatury.

251

8.4.3. Własności mechaniczne i jakość wvrobu gotowego

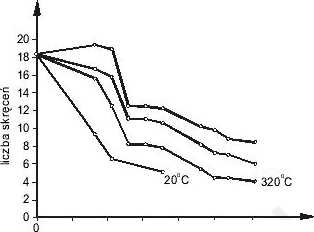

Zmiany własności mechanicznych srali ciągnionych na ciepło należy rozpatrywać indywidualnie w zależności od odkształcenia i zakresów stosowanych temperatur. Zmiany struktury spowodowane przez obróbkę plastyczną w podwyższonych temperaturach mogą mieć różnorodny charakter w zależności od wielkości odkształcenia, rem-peratuiy i prędkości odkształcenia oraz szybkości chłodzenia gotowego wyrobu [46]. Ogólnie można przyjąć, że wzrost prędkości odkształcenia i obniżenie temperatury przeróbki plastycznej powodują wzrost umocnienia materiału, natomiast wzrost temperatury i odkształcenia sprzyjają zdrowieniu i rekrystalizacji dynamicznej, co w efekcie powoduje zwykle poprawę własności plastycznych. Bardziej szczegółowe informacje na temat własności użytkowych przedmiotów ze srali kształtowanych na pól gorąco Ina ciepło 1 znaleźć można w pracy [46). Na rysunkach N.23 i H.24 przedstawiono zmiany własności mechanicznych srali szybkotnącej {SW1N1 ciągnionej na zimno {temperatura 20"C) i w Temperaturach podwyższonych. {320-540"C} w zależności od gniotu całkowitego.

10 20 30 40 50 60

540°C 370°C 320 C

![]()

20 10

0

0

10 20 30 40 50 60

320 C

540°C

z. %

252

R\i- 8.13- WpL^w gmolu cuhkowilogo i lomporulury CLagiiionia in

jgo dr ulu ze .-itii 11 .-ii yb kotiiaccj [ 105 J

540C 37tfC

10

20 30

40

50 60,5 z, %

R\s. 8.24. Zulezuo.śc Liczby skręoeu drutu ze staU .-i?ybkotiiaccj od y

ry ecągneeLua [\05\

Jakość powierzchni wyrobów ciągnionych na ciepło w dużym stopniu zależy od

jakości powierzchni wsadu, skuteczności smarowania oraz od stanu powierzchni robo

czej ciągadła. Można jednak przyjąć, źe występowanie temperatur, w których obserwu

je się wzmożone tworzenie zgorzeliny, powodować będzie obniżenie jakości po

wierzchni ciągnionego wyrobu. ł

"Lemperatura ciągnienia na ciepło ma również wpływ na tolerancję wymiarowe gotowego wyrobu. Związane jest to bezpośrednio z rozszerzalnością ciągadła pod wpływem ciepła oraz ze skurczem wyrobu podczas chłodzenia z temperatury przeróbki do temperatury otoczenia.

Obniżenie własności wytrzymałościowych ciągnionego wyrobu, w wyniku podniesienia temperatury odkształcenia, powoduje najczęściej zmniejszenie naprężenia ciągnienia. Należy jednak pamiętać, że przy ciągnieniu na ciepło występuje zwykle większe lareie, co z kolei prowadzi do wzro&tu tego naprężenia.

Wyszukiwarka

Podobne podstrony:

Irek Kulikowski Opole

Irek, Przodki IL PW Inżynieria Lądowa budownictwo Politechnika Warszawska, Semestr 4, Inżynieria kom

WSTRZĄS irek

Zaburzenia hormonalnej regulacji Irek 3 2

wp irek, Ad

Dasy Lab Irek, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, szkola1, IV

Bakterie przetrwalniki (IREK)

irek sels, SILNIK SKOKOWY

Grin Irek Szerokiej drogi Anat

irek sprawko od anety, AGH WIMIIP Metalurgia, semestr 2, metody badań materiałów

Irek, S E N T E N C J E

cw4 - jednokierunkowe tyrystory irek, Przwatne, Studia, semestr 5, Laboratoria, Maszyny skrypt, spra

wyznaczanie charakterystyk silnika irek, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła

więcej podobnych podstron