Wstęp teoretyczny

Twardość jest jedną z cech materiału równie ważną z konstrukcyjnego i technologicznego punktu, jak wytrzymałość na rozciąganie, wydłużenie przewężenie, udarność itp. Ze względu na związek pewnych cech materiału ze sobą próbę twardości, jako stosunkowo łatwą do przeprowadzenia nie tylko w warunkach laboratoryjnych, można również wykorzystać do przybliżonego określenia wytrzymałości na rozciąganie. W przypadku stali węglowych możemy posłużyć się zależnością:

Rm ≈ 0,34 HB,

gdzie HB oznacza twardość w skali Brinella. Określanie wytrzymałości na rozciąganie dla stali poprzez zmierzenie jej twardości stosowane jest zwłaszcza wówczas, gdy wykonanie próbek i dokonanie dokładnych badań jest niemożliwe, ponieważ wiązałoby się ze zniszczeniem urządzenia lub wyłączeniem go na pewien czas z eksploatacji.

W Polsce znormalizowanych jest kilkanaście metod pomiaru twardości, wśród których najbardziej powszechnymi są:

pomiar twardości metodą Brinella;

pomiar twardości metali metodą Rockwella;

pomiar twardości metali metodą Vickersa;

Cel ćwiczenia

Celem ćwiczenia jest poznanie metod badania twardości, i nabycie umiejętności w określaniu twardości metali metodami Brinella, Rockwella i Vickersa oraz zapoznanie się z budową twardościomierzy używanych do pomiaru twardości tymi metodami.

III. Część praktyczna

Próba twardości metali metodą Brinella

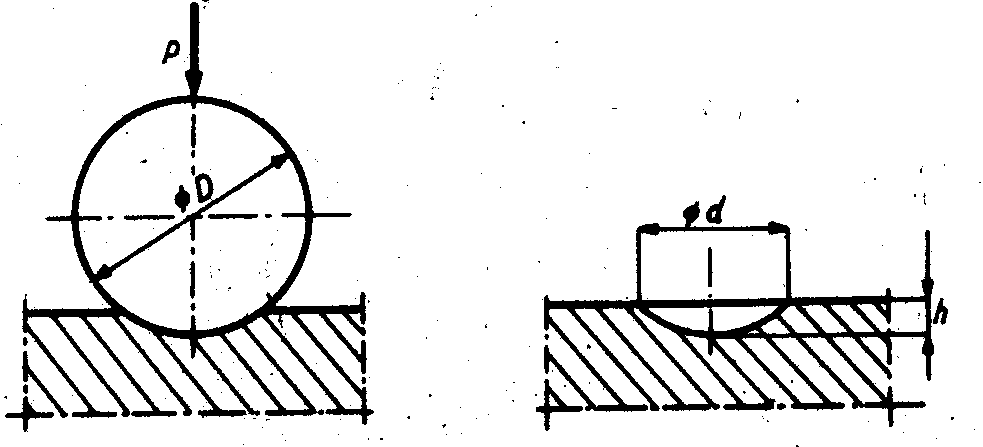

Twardość wg Brinella jest to stosunek siły P, działającej prostopadle do badanej powierzchni i obciążającej stalową kulkę do pola powierzchni odcisku F, jaki ta kulka zostawiła w badanym materiale. Pole powierzchni oblicza się mierząc średnicę trwałego odcisku przy założeniu, że ma on kształt czaszy kulistej.

Wartość twardości oblicza się ze wzoru:

gdzie:

P - siła obciążająca kulkę kG

- pole powierzchni czaszy kulistej

D - średnica kulki [mm]

d - średnica odcisku

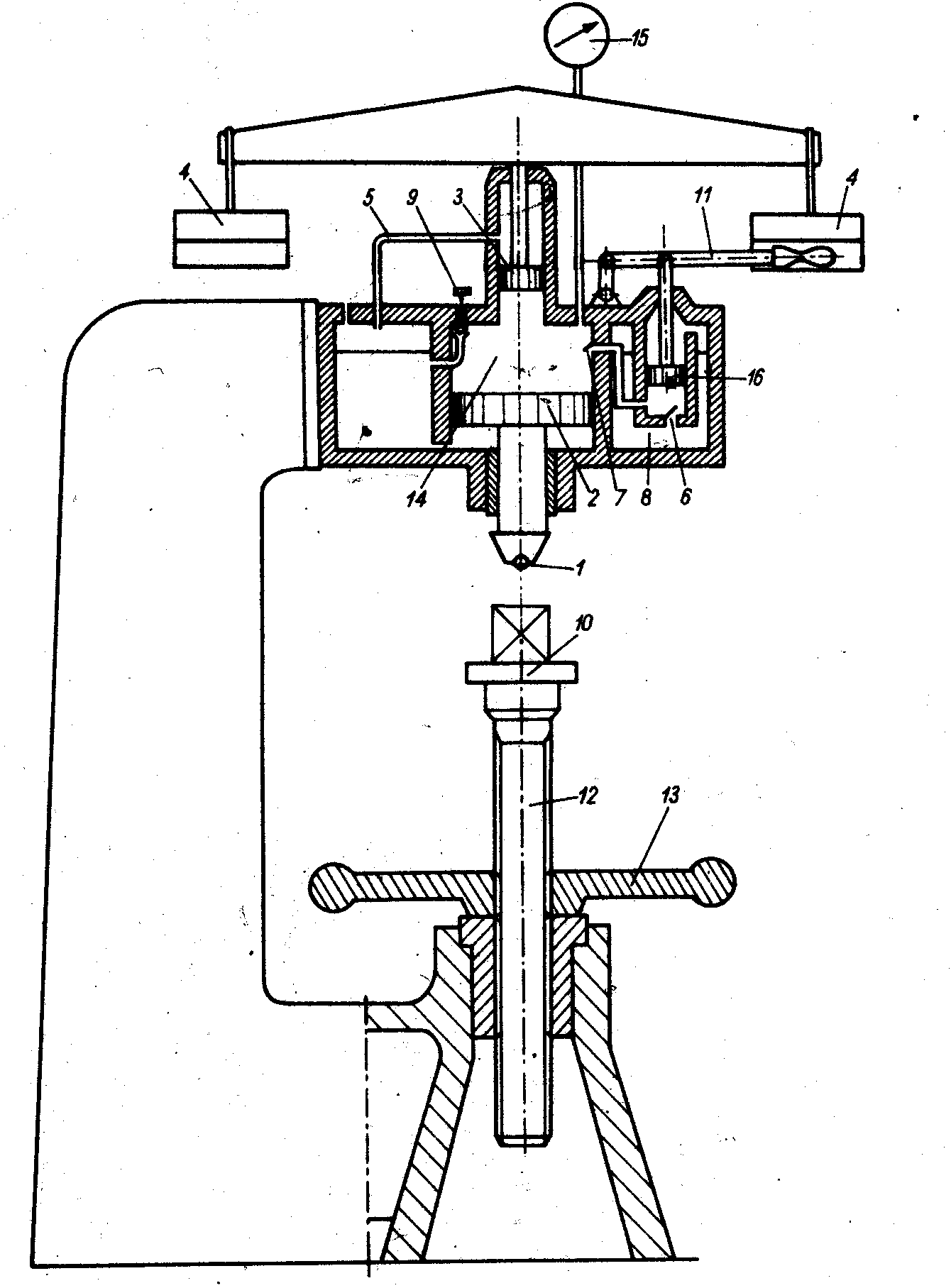

Badanie to zostało przeprowadzone na twardościomierzu Brinella:

W celu wykonania pomiaru należy: położyć próbkę na stoliku 10, umocowanym na śrubie 12, przez pokręcenie pokrętłem 13 podnieś stolik tak, by docisnąć lekko badaną próbkę do kulki 1, zamknąć zaworek spustowy 9, ruszając w górę i w dół dźwignią 11, pompować olej ze zbiornika 8 do przestrzeni roboczej 14, aż do uzyskania wymaganej wartości siły; przy ruchu dźwigni 11 do góry, również do góry unosi się tłok 16 i olej przez zawór jednokierunkowy 6 zostaje zassany ze zbiornika oleju 8 do przestrzeni pod tłokiem 16; przy ruchu tłoka 16 do dołu zamyka się zawór 6, otwiera się zawór jednokierunkowy 7 i olej wtłaczany jest do przestrzeni 14, z którą połączona jest końcówka manometru 15, wskutek pompowania oleju wzrasta jego ciśnienie w przestrzeni 14, a tym samym siła wciskająca kulkę 1 w badaną powierzchnię; wartość siły równej iloczynowi ciśnienia oleju w komorze 14 i pola powierzchni tłoka dużego 2 można odczytać na manometrze 15 wyce chowanym w skali sił; wartość maksymalnej siły odpowiadającej zawieszonym obciążnikom, dolna krawędź tłoczka 3 otwiera rurkę przelewową 5, co powoduje wypływ oleju z komory 14 do zbiornika 8 - wywarcie więc większej siły nie jest możliwe.

Próba twardości metali metodą Rockwella

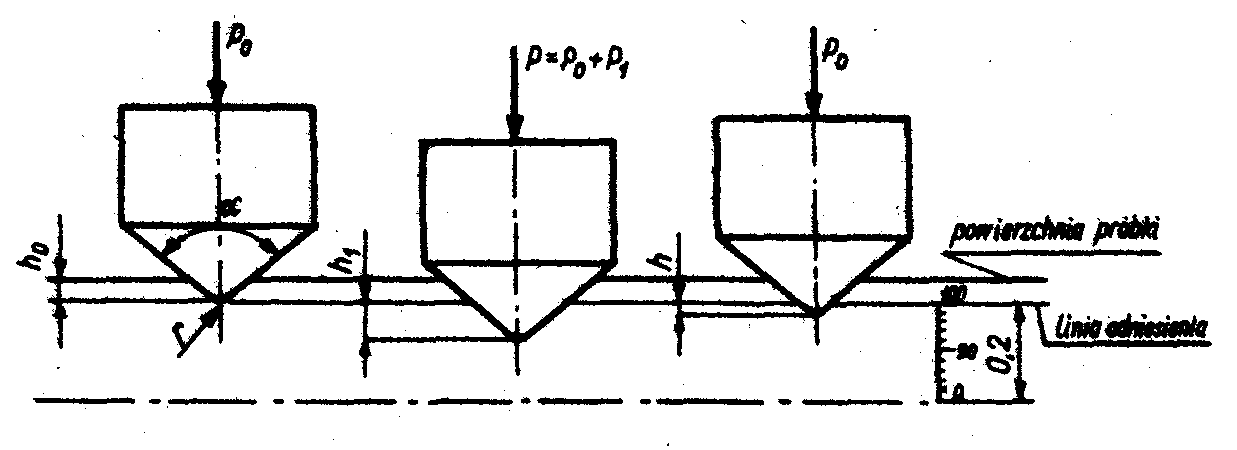

Próba twardości metodą Rockwella polega na dwustopniowym wciskaniu w badany materiał stożka diamentowego lub kulki stalowej o określonych wymiarach, a następnie na zmierzeniu trwałego przyrostu głębokości odcisku htr [mm], który podzielony przez 0,002 jest podstawową działką czujnika używanego do mierzenia zagłębienia wgłębnika.

Twardość w skali Rockwella:

HRC (HRB) = K - h

gdzie:

K - stała wartość skali;

- wskazania czujnika;

htr - trwały przyrost głębokości odcisku w mm;

HRC - twardość w skali Rockwella mierzona stożkiem diamentowym;

HRB - twardość w skali Rockwella mierzona kulką stalową;

Zasada pomiaru stożkiem diamentowym (skala C)

Na rysunku przedstawione są kolejne fazy wciskania stożka diamentowego. Pod działaniem obciążenia wstępnego P0 = 10 kG stożek wgłębia się w badaną próbkę na głębokość h0 i na tym poziomie przyjmujemy „linię odniesienia”. Po przyłożeniu obciążenia głównego P1 = 140 kG stożek diamentowy wciskany siłą P = P1 + P0 zagłębia się - licząc od linii odniesienia na głębokość h1. Po usunięciu obciążenia głównego P1 - na skutek własności sprężystych badanego materiału - zmniejsza się zagłębienie stożka diamentowego, które wynosi teraz h (0<h<h1; jeśli h = 0, to materiał jest idealnie plastyczny) przy pomiarze twardości stożkiem diamentowym o kącie wierzchołkowym = 1200 przyjęto K = 100, w związku z czym twardość w skali C wynosi: HRC = 100 - h

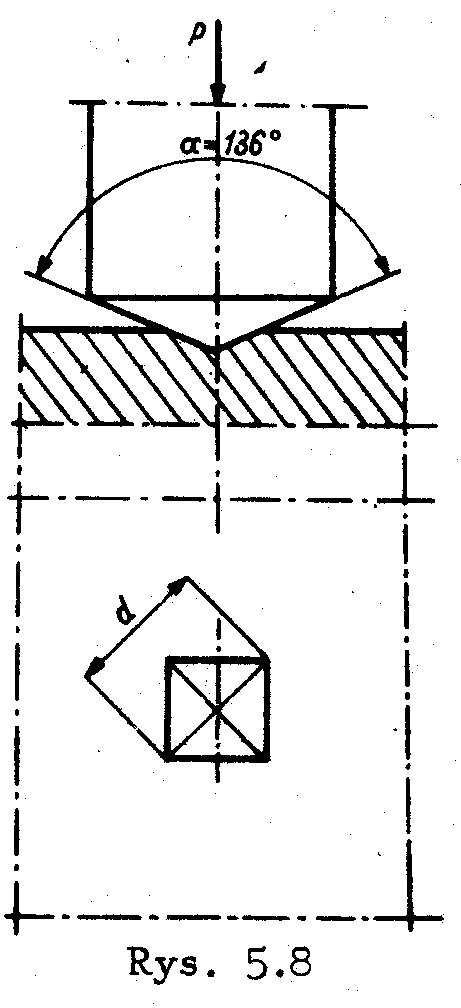

Próba twardości metodą Vickersa

Twardość Vickersa wyraża się stosunkiem siły P obciążającej wgłębnik do pola powierzchni bocznej F pobocznicy odcisku wgłębnika. Wgłębnikiem jest prawidłowy ostrosłup diamentowy o podstawie kwadratowej i kącie = 1360 między przeciwległymi ścianami.

Wartość twardości Vickersa wyliczamy ze wzoru:

P - siła obciążająca wgłębnik

- pole powierzchni bocznej odcisku

d [mm] - średnia arytmetyczna obu przekątnych odcisku

- kąt między przeciwległymi ścianami wgłębnika

Po podstawieniu do wzoru wyrażenia na F otrzymujemy wzór na twardość Vickersa w postaci:

IV. Wyniki pomiarów i obliczenia.

a) Brinella

F = 2942 kG

Czas pomiaru około 10 - 15 s.

Pomiar głębokości wcisku przeprowadzony za pomocą lupką z podziałką.

-pierwszy pomiar:

d1 = 5,25 mm

d2 = 5,25 mm

d = 5,25 mm- średnica wcisku

D = 10 mm - średnica kulki

S = (3,14/2)*10(10- 102-5,252) = 23,37 mm2

HB = F / S = 2942 kG / 23,37 mm2 = 125 HB

-twardość próbki wynosi:125 HB

-drugi pomiar:

d1 = 5,1 mm

d2 = 5,2 mm

dśr = 5,15 mm- średnica wcisku

D = 10 mm - średnica kulki

S = (3,14/2)*10(10- 102-5,152) = 22,42 mm2

HB = F / S = 2942 kG / 22,42 mm2 = 131 HB

-twardość próbki wynosi:131 HB

b) Rockwella

HRC = 100 - h

Bezpośrednio odczytane wartości twardości:

pierwszy pomiar: 51 HRC

drugi pomiar: 49,5 HRC

trzeci pomiar: 51 HRC

czwarty pomiar: 51 HRC

- średnia: 50,6 HRC

c) Vickersa

-pierwszy pomiar:

F = 29,4 kG czas = 15 s.

pomiar: d1 = 0,256 mm

d2 = 0,252 mm

dśr = 0,254mm

HV = 1,8544 F/d2 = 1,8544* 29,4 kG / (0,254)2 mm2 = 845 HV

-twardość próbki wynosi: 926 HV

-drugi pomiar:

F = 29,4 kG czas = 15 s.

pomiar: d1 = 0,254 mm

d2 = 0,252 mm

dśr = 0,253 mm

HV = 1,8544 F/d2 = 1,8544* 29,4 kG / (0,253)2 mm2 = 851 HV

-twardość próbki wynosi: 851 HV

VI. Wnioski.

Ćwiczenie to pozwoliło mi na praktyczne zapoznanie się z metodami pomiaru twardości trzema różnymi sposobami. Jak mogłem się praktyczne przekonać wszystkie trzy metody nie są skomplikowane, bezpośredni pomiar także nie przysparza dużych trudności mierzącemu. Należy sobie zdawać sprawę - przy konstruowaniu części maszyn i urządzeń - z charakteru ich pracy, współpracy z innymi elementami danej maszyny czy urządzenia po to, by należycie dobrać materiał i uzyskać (np. za pomocą obróbki cieplnej) optymalną dla danych warunków pracy twardość elementów.

Zaletą metody Brinella ( ze względu na duże odciski ) jest możliwość stosowania jej do pomiaru twardości materiałów niejednorodnych ( żeliwo , stopy łożyskowe ). Zaletą jest także jedna skala twardości wyrażona w kG/mm2 , wadą natomiast to , że nie można jej stosować do przedmiotów o utwardzonych powierzchniach z uwagi na możliwość odkształcenia kulki , a także na pozostałość dużych wcisków np. w powierzchniach gotowych przedmiotów.

Zaletą metody Rockwella jest możliwość pomiaru materiałów miękkich i twardych , duża szybkość pomiarów , stosowana do pomiarów w produkcji masowej. Wadą jest stosowanie dwóch skal.

Zaletą stosowania metody Vickersa jest stosowanie tylko jednej skali przy pomiarach materiałów o różnych twardościach , wadą jest to , że nie można jej stosować ze względu na b. małe odciski , przy pomiarze twardości materiałów niejednorodnych.

Wyszukiwarka

Podobne podstrony:

informacje porownanie skal twardosci

Pomiary twardoścoi

03 - Pomiar twardości sposobem Brinella, MiBM Politechnika Poznanska, IV semestr, labolatorium wydym

Sprawko badanie twardosci, Studia, WIP PW, I rok, MATERIAŁY METALOWE I CERAMICZNE, SPRAWOZDANIA

Sprawozdanie nr 4 Oznaczanie odczynu i twardości wody

wnioski twardość

Chrześcijańska pedagogika personalno egzystencjalna ks Twardowski

Przymiotniki twardotematowe końcówki rodzajowe

cw6 pomiar twardosci

Czemuś smutna duszo ma (Twardowski)

1125806 Mickiewicz Pani Twardowska

POMIAR TWARDOŚCI SPOSOBEM BRINELLA, POLITECHNIKA POZNAŃSKA, LOGISTYKA, semestr I, mechanika i wytrzy

Pan jest moim Pasterzem (Twardowski)

Matlab T Twardowski ,,Wprowadzenie Do Matlaba Na Przykładach''

c twardosc wody, studia ochrona środowiska

Staropolska, miłość w Nadobnej Paskwalinie Samuela Twardowskiego

Pomiar twardości metodą Rockwell

więcej podobnych podstron