Metody toczenia stożków - wymienić i dwie naszkicować.

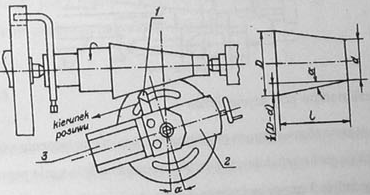

-przez skręcenie obrotnicy

-przez przesunięcie konika

-przez zastosowanie liniału

-nożem kształtowym

Toczenie stożka za pomocą noża kształtowego.

Toczenie stożka za pomocą skręcenia obrotnicy.

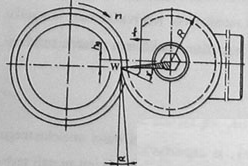

Nóż krążkowy - szkic, zaznaczyć powierzchnię ostrzenia, ustawienie noża w stosunku do przedmiotu obrabianego.

Nóż krążkowy ostrzy się na powierzchni natarcia, która z reguły jest płaszczyzną. Kąt przyłożenia uzyskuje się w nożach krążkowych przez podniesienie osi noża powyżej osi toczenia o wielkość h„. Zachodzi przy tym związek: h0 = R*sinaf gdzie: R - promień, na którym znajduje się punkt W, f - boczny kąt przyłożenia mierzony w płaszczyźnie prostopadłej do osi narzędzia (f =10°120).

Nóż krążkowy i jego ustawienie w stosunku do przedmiotu obrabianego.

.

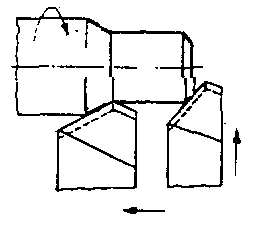

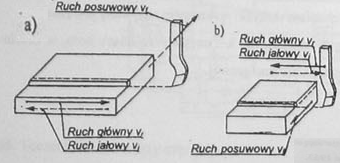

Struganie wzdłużne, poprzeczne.

Zależnie od rozdziału ruchów roboczych między przedmiot i narzędzie rozróżnia się:

a) struganie wzdłużne - ruch główny wykonuje przedmiot obrabiany, a ruch posuwowy narzędzie. Obróbka długich powierzchni z prostoliniowym łamanym lub krzywoliniowym zarysem poprzecznym.

b) struganie poprzeczne - ruch główny wykonuje narzędzie, a ruch posuwowy przedmiot obrabiany. Obróbka przedmiotów o niewielkich wymiarach.

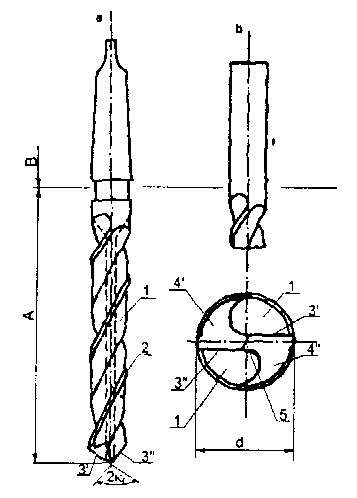

4.Geometria ostrza krętego.

A-część robocza

B-część chwytowa

Budowa wiertła krętego Wiertła o mniejszych średnicach posiadają zazwyczaj chwyt cylindryczny, zaś wiertła o większych średnicach zaopatrzone są w chwyt stożkowy z płetwą. W części roboczej wiertło posiada najczęściej wyfrezowane dwa śrubowe rowki wiórowe l, wzdłuż których biegną łysinki 2, których zadaniem jest prowadzenie wiertła w obrabianym otworze. W części skrawającej wiertła można wyróżnić dwie krawędzie skrawające 3' i 3", powstałe w wyniku przecięcia się powierzchni rowków wiórowych i odpowiednio ukształtowanych powierz. przyłożenia.

Obie krawędzie przesunięte są względem siebie i nachylone pod kątem 2Kr. W wyniku przecięcia się obu powierzchni przyłożenia powstaje dodatkowa krawędź 5 zwana ścinem. Jest to niekorzystny element części skrawającej wiertła, gdyż znacznie wpływa na wzrost siły osiowej występującej przy wierceniu. Dlatego w praktyce warsztatowej często wprowadza się korekcję wiertła polegającą na skróceniu długości ścina poprzez jego zeszlifowanie. W przekroju normalnym N-N (prostopadłym do krawędzi skrawającej) w punkcie A występują kąty natarcia γnA i przyłożenia αnA. Można zauważyć, że wzdłuż krawędzi skrawającej wartości tych kątów zmieniają się. Wynika to ze sposobu ostrzenia wierteł.

5.Rozwiertak wykańczak- budowa ostrza Rozwiertaki wykańczaki w odróżnieniu od zdzieraków posiadają większą i parzystą ilość ostrzy. Waha się ona najczęściej w granicach od 6 do 16. Powierzchnia obrobiona wykazuje niniejszą chropowatość oraz większą dokładność wymiarowo-kształtową. Wynika to z faktu, że dla każdego ostrza przypada mniejsza ilość materiału do zeskrawania. W części roboczej rozwiertaka wykańczaka można wyróżnić: • stożek wejściowy A o kącie wierzchołkowym 2Kr, który ułatwia rozpoczęcie rozwiercania, • część skrawającą B pochyloną pod kątem K'r, która wykonuje zasadniczą prace, • część kalibrującą C, ułatwiającą prowadzenie rozwiertaka w otworze. • stożek wyjściowy D, o małej zbieżności, umożliwiający swobodne wyjście rozwiertaka z otworu bez uszkodzenia jego powierzchni.

Rozwiertaki wykańczaki mnogą być stałe lub nastawne. Rozwiertaki maszynowe stałe wykonuje się do średnicy 30 mm jako trzpieniowe, natomiast powyżej tej średnicy jako nasadzane. Rozwiertaki trzpieniowe maszynowe posiadają chwyt stożkowy z płetwą lub przy

średnicach mniejszych od 10 mm - chwyt cylindryczny. Rozwiertaki nastawne trzpieniowe lub nasadzane posiadają tę zaletę, że średnicę ich można nastawić w pewnym niedużym zakresie.

6.Przyklady powierzchni pogłębianych

-do obrubki pod stożkowe łby wkrętów

-do obrubki czołowych powierzchni otworów np.do planowania odlewów pod nakrętki

Wykonuje się otwory walcowe stożkowe

7.

8. frezowanie współbieżne - przedmiot obrabiany wykonuje ruch posuwowy w kierunku zgodnym z kierunkiem ruchu

ostrzy freza (zwroty wektora prędkości i posuwu są zgodne).

9. frezowanie przeciwbieżne - przedmiot obrabiany wykonuje ruch posuwowy w kierunku przeciwnym do kierunku ruchu ostrzy freza (zwrot wektora prędkości jest przeciwny niż wektora ruchu posuwowego),

10. Zastosowanie frezowania współbieżnego i przeciwbieżnego

Współbieżne stosuje się do obróbki wykańczającej uzyskujemy lepszą jakość powierzchni.

Przeciwbieżne stosuje się do obróbki wstępnej

11. Ostrza ścinowe frezów, ich zastosowanie, zaznaczyć powierzchnie ostrzenia

Jednościanowy dwuścinowy

Ostrzy je na powierzchniach przyłożenia

Ostrza jednościanowe są mało wytrzymałe więc stosuje się je w narzędziach mniej obciążonych

Ostrza dwuścianowe do reszty bo są bardziej wytrzymałe

12. Ostrza zataczane frezów, ich zastosowanie, zaznaczyć powierzchnie ostrzenia

Chyba stosuje się je do narzędzi bardziej obciążonych.

13. Szkic przeciągacza

Z prawej bo się nie zmieściło pisze „tylne podparcie” i „część prowadząca tylna”

14.Zastosowanie przeciagacza

Przeciągarki służą do obróbki otworów kształtowych, rowków, płaszczyzn i bardziej złożonych powierzchni zewnętrznych narzędziami zwanymi przeciągaczami lub przepychaczami. Ostrza przeciągaczy (przepychaczy) skrawają kolejno warstwy materiału, przesuwając się względem części obrabianej. Przeciągarki są stosowane przede wszystkim w produkcji wielkoseryjnej i masowej.

Zalety:

duża wydajność (do 200 operacji na minutę),

duża dokładność,

mała chropowatość powierzchni (Ra <= 2,5μm),

duża trwałość narzędzia,

prosta obsługa.

Wady:

duża cena przeciągarek,

konieczność posiadania szeregu narzędzi do przeciągania lub przepychania różnych materiałów, kształtów i wymiarów obrabianych powierzchni.

15. Rodzaje materiałów ściernych i spoiw stosowanych w szlifowaniu ściernicowym.

Materiały naturalne: krzemień, granat, korund, szmergiel, diament,

Sztuczne : elektrokorund zwykły, półszlachetny i szlachetny, elektrokorundy modyfikowane, węglik krzemu zielony i czarny, węglik boru, regularny azotek boru, diament syntetyczny,

Do supertwardych zalicza się diament i regularny azotek boru, pozostałe to materiały konwencjonalne.

Spoiwa nieorganiczne: spoiwa ceramiczne, spoiwa magnezytowe i krzemianowe, spoiwa metalowe spiekane i metalowe galwaniczne,

Organiczne: spoiwa żywiczne naturalne, zwane tez szelakowymi, spoiwa żywiczne sztuczne, spoiwa gumowe i spoiwa klejowe.

Ściernica: to bryła obrotowa o ustalonym kształcie i wymiarach, w której ziarna ścierne są związane w sposób dostatecznie trwały za pomocą spoiwa. Pomiędzy ziarnami ściernymi i spoiwem występują pory o określonej objętości. W strukturze ściernicy może dodatkowo występować wypełniacz.

16. Pojęcie twardość ściernicy.

Twardość ściernicy (narzędzia ściernego spojonego) określa się siła potrzebna do wyrwania ziarna ściernego z otaczającego je spoiwa. Siła ta jest zależną od przyczepności spoiwa do ziarna i od wytrzymałości mostków spoiwa. Twardość ściernicy jest wiec pojęciem odmiennym od twardości ścierniwa.

17. Kinematyka szlifowania kłowego wałków z posuwem wzdłużnym i wgłębnym.

Wzdłużne zewnętrzne szlifowanie walcowe kłowe: a)obwodowe, b)czołowe

Podczas szlifowania kłowego przedmiot ustalony jest w kłach. Może ono być przeprowadzone obwodem ściernicy jako szlifowanie obwodowe, czołem ściernicy jako szlifowanie czołowe lub jako szlifowanie obwodowo czołowe, w przypadku gdy powierzchnie ściernicy stanowią jej powierzchnia obwodowa i cześć stożkowa powierzchni czołowej.

Szlifowanie wgłębne charakteryzuje się tym, ze prostoliniowa składowa ruchu posuwowego, która jest ciągły ruch promieniowy skierowana jest prostopadle do osi obrabianego przedmiotu.

18. Kinematyka szlifowania bezkłowego wałków.

Zasada szlifowania bezkłowego zewnętrznego

Szlifowanie zewnętrzne bezkłowe: a)wzdłużne, b)wgłębne. 1-przedmiot obrabiany, 2-podtrzymka, 3-ściernica, 4-tarcza prowadząca

Przy szlifowaniu bezkłowym baza obróbkowa jest zewnętrzna średnica walka, a jego ruch obrotowy wywołuje tarcza prowadząca dzięki sile tarcia, bez sztywnego połączenia z przedmiotem.

Szlifowanie bezkłowe wzdłużne - szlifowanie przelotowe;

Szlifowanie bezkłowe wgłębne - szlifowanie wcinające.

19.Wymienić rodzaje obróbki głębokościowej ściernej z zaznaczeniem, które poprawiają gładkość, a które dokładność wymiarów:

Obróbki gładkościowe ścierne |

klasa dokładności |

chrapowatość |

szlifowanie gładkościowe |

6-5 |

Re= 0,32-0,04 |

gładzenie |

6-5 |

Re= 0,63-0,02 |

Dogładzanie oscylacyjne |

Bez zmiany |

Re= 0,08-0,01 |

docieranie |

?? |

Re= 0,08-0,01 |

Polerowanie machaniczne ścierne |

Bez zmiany |

Re= 0,32-0,01 |

Skóra, filc, płótno - materiały poprawiające gładkość powierzchni

20.Podać przykład obróbki obwiedniowej podziałowej kół zębatych walcowych (kinematyka, ruchy)

Metoda Maaga jest zarówno obróbką kół zębatych obwiedniową oraz podziałową

21.Wymienić rodzaj obróbek wykańczającej kół zębatych stosowanych dla kół miękkich i twardych.

Koła zębate miękkie:

struganie

dłutowanie

frezowanie

Koła zębate twarde:

met. Obwiedniowa

met. Ciągła

W wykładach pisze, że dla kół zębatych twardych szlifowanie i wiórkowanie (Ł.Kowalski). I chyba ma racje;].

kinematyka frezowania gwintów długich + 23. kinematyka frezowania gwintów krótkich

Frezowanie gwintów jest procesem bardzo wydajnym. Podczasa ncinania gwintów kształt ostrza freza musi odpowiadać zarysowi bruzdy, a część obrabiana musi wykonywac co najmniej tyle obrotów ile razy długość gwintu jest większa od jego skoku. Frezarki można podizelić na dwie grupy: do gwintów krótkich oraz długich.

Na frezarkach do gwintów krótkich gwint wykonuje się frezarkami wielokrotnymi. Można wykonać na nich takie zabiegi jak: frezowanie zwykłe gwintów zewnętrznych i wewnętrznych, stożkowych oraz frezowanie obiegowe gwintów zewnętrznych i wewnętrznych.

Podczas zwykłego frezowania gwintów krótkich, frez obraca się dookoła swojej osi i przesuwa się jednocześnie wzdłuż osi obrabianego przedmiotu. Skrawa on wręby śrubowe od razu na całej długości gwintu. Ruch posuwowy freza jest powiązany z ruchem obrotowym przedmiotu w ten sposób, że przesunięciu freza o długość równą skokowi Sn obrabianego gwintu odpowiada ściśle jeden obrót przedmiotu.

Frezowanie obwiedniowe gwintów stosuje się wtedy, gdy poza gwintowaną częścią przedmiot ma kształt uniemożliwiający zamocowanie go w wirującym uchwycie. Do tego frezowania stosuje się specjalne frezarki w których frez oprócz ruchu obrotowego otrzymuje ruch planetarny dookoła osi nacinanego gwintu.

Frezarki do gwintów długich mają duży zakres możliwości obróbkowych. Można na nich poza gwintami obrabiać obwiedniowo wałki wielowpustowe, koła zębate o zębach śrubowych i inne.

Gwinty o długości do 5000 mm i średnicy 200mm frezuje się pojedynczym frezem krązkowym. Zaleznie od dokładności gwint może być frezowanyw jednym lub kilku przejściach. W przypadku frezowania gwintów wielokrotnych do podziału uzywa się tarczy podziałowej osadzanej z tyłu wrzeciona.

25. Def. operacji:

Jest to część proc. Technologicznego, wykonywana na jednym stanowisku roboczym przez jednego pracownika lub grupę pracowników na jednym przedmiocie (grupie przedmiotów) bez przerw na inne prace.

Operacje:

-cięcie pręta (piła tarczowa),

-frezowanie czół (planowanie) i zakiełkowanie,

-toczenie zgrubne,

-toczenie kształtujące,

-szlifowanie,

-usunięcie zadziorów,

-kontrola.

26. Def. zabiegu:

Jest to część operacji technologicznej realizowana za pomocą tych samych środków technologicznych przy niezmienionych parametrach obróbki, zamocowaniu i pozycji.

27. Dane wejściowe do projektowania procesu technologicznego:

a)dokumentacja konstrukcyjna (elementów)

b)program produkcji

c)dane o parku maszynowym

ad. a) -rys. ofertowy

-schemat kinematyczny

-rys. zestawienia części, zespołów

-dok. Techniczno-ruchowa

-rys. wykonawcze części

ad. b) prog. produkcji to liczba wyrobów przewidzianych do produkcji w określonej jednostce czasu (rok)

produkcja dzieli się na serie

Produkcja |

Wyroby ciężkie |

Wyroby średnie |

Wyroby lekkie |

Jednostkowa |

<5 |

<10 |

<50 |

Małoseryjna |

5 - 100 |

10 - 200 |

50 - 500 |

Seryjna |

100 - 300 |

200 - 500 |

500 - 5000 |

Wielkoseryjna |

300 - 1000 |

500 - 5000 |

5000 - 50 000 |

masowa |

>1000 |

>5000 |

>50 000 |

28.Skład dokumentacji technologicznej

- karta technologiczna (zawsze)

- karty instrukcyjne obróbki

- instrukcje uzbrojenia obrabiarki

- karty kalkulacyjne

- spis pomocy warsztatowych

29.Ogólna struktura normy czasu i wzór na czas operacji.

Norma czasu pracy - jest to techniczne uzasadniona ilość czasu niezbędna do wykonania określonego zakresu pracy w danych warunkach techniczno organizacyjnych zakładu przez określona liczbę wykonawców

Wzór na czas operacji:

l1 - dobieg

l2 - wybieg

f - posuw

i - liczba przejść

30. Ogólna struktura procesu technologicznego, z czego się składa kolejność operacji.

Operacje wstępne

Wykonanie bazy lub baz obróbkowych dla przeprowadzenia dalszych operacji.

... i obróbka kształtująca

Przeprowadzenie operacji obróbki cieplnej lub cieplno-chemicznej

Przeprowadzenie operacji obróbki wykończającej i bardzo dokładnej

Kontrola techniczna

31.Wyjasnic pojecie ekonomicznej dokładności obróbki.

Ekonomiczna dokładność obróbki - dokładność ekonomiczna jakiegokolwiek sposobu obróbki jest dokładnością osiągniętą w normalnych warunkach pracy, przy właściwym wyposażeniu i odpowiednich kwalifikacjach pracownika i przy kosztach niższych niż przy innych sposobach możliwych do zastosowania w danym przypadku.

32.Definicja naddatku na obróbkę - naddatkiem na obróbkę nazywamy celowo pozostawioną warstwę tworzywa, która ma być usunięta w czasie obróbki, jest to wiec różnica pomiędzy wymiarem materiału wejściowego i wymiarem obrobionej części.

33.Bazy obróbkowe właściwe i zastępcze. Jakie się stosuje i dlaczego?. -

Baza właściwa - jest bazą produkcyjną jakiegoś punktu, linii lub powierzchni przedmiotu, identyczna z bazą konstrukcyjną tego punktu linii lub powierzchni (Najpoprawniejsze rozwiązanie to takie, kiedy technolog może przyjąć za bazę tą powierzchnię, którą przyjął konstruktor).

Baza zastępcza - jest bazą produkcyjną jakiegoś punktu linii lub powierzchni przedmiotu różna od bazy konstrukcyjnej ( świadczy to o niewłaściwym przyjęciu bazy przez konstruktora)

Z tych definicji wynika, że powinno się stosować bazę właściwą;)

34.Technologiczność konstrukcji: jest to właściwość zapewniająca uzyskanie przy określonej wielkości produkcji wymaganych własności wyrobu przy minimalnych kosztach wytwarzania w danych warunkach produkcji

Wiertarka promieniowa

Wyszukiwarka

Podobne podstrony:

Obróbka wstępna ryb

PPTOK(13wykł)Uchwyty obróbkowe

wykład+nr+8+ +Obróbki+powierzchniowe

Bezpieczenstwo i higiena pracy podczas obrobki cieplnej

W10 Wpływ różnych metod obróbki wstępnej mięsa

5 ObróbkaCiepnaDefinicjeSem2010

Obróbka ręczna Piłowanie Górecki

Obróbka plastyczna metali obejmuje

24 Wykonywanie prac z zakresu obróbki ręcznej

Corel Paint Shop Pro X Obrobka zdjec cyfrowych cwiczenia

operator maszyn i urzadzen do obrobki plastycznej 812[01] o1 04 u

06 OBRÓBKA GÓRNA OKNA UKŁAD PIONOWY KASETA

Obrobka cieplna laborka sprawko

Mechaniczna obróbka drewna

01 OBRÓBKA GÓRNA OKNA UKŁAD POZIOMY MUR

OBROBKA SKRAWANIEM id 328388 Nieznany

Spawanie gazowe palnikiem, ZiIP, II Rok ZIP, Obróbka cieplna i spawalnictwo, Spawalnictwo

KARTA INSTRUKCYJNA OBROBKI2, POLITECHNIKA ŚLĄSKA Wydział Mechaniczny-Technologiczny - MiBM POLSL, Se

Sprawozdanie z laboratorium obróbki plastycznej, ZiIP, sem 1

więcej podobnych podstron