Emilia Miszewska

Wydział Inżynierii

Lądowej i Środowiska

Semestr IV

Grupa 9

Skład grupy:

Głowska Marta

Kopka Krzysztof

Łaiński Piotr

Miller Jan

Miszewska Emilia

Naum Michał

Niedziółka Katarzyna

Raczyńska Katarzyna

Rigga Adam

Sarnecki Sebastian

Szynkowska Ewa

Walkusz Michał

Opracowanie graficzne

Emilia Miszewska

Emilia Miszewska

Kruszywo 6

Podział kruszyw 6

Właściwości kruszyw 6

Kształt kruszy 7

Uziarnienie kruszywa 7

Beton 8

Charakterystyka 8

Definicje 8

Podstawy teoretyczne 8

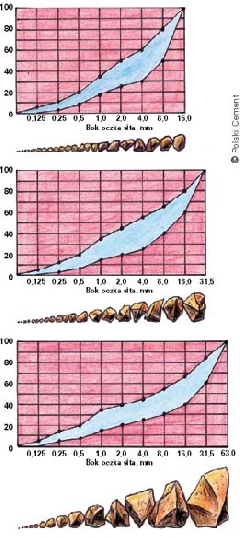

Zalecane krzywe uziarnienia

piasku farkcji 0 do2 mm 9

Krzywe uziarnienia (łączne)

Grup frakcji kruszywa 9

Przykład kruszyw 10

Dobór uziarnienia 10

Opis teoretyczny przebiegu ćwiczenia 11

Przebieg badania 12

O graniczenie największej średnicy

ziaren kruszywa 13

Sporządzenie krzywej uziarnienia 13

Wzory 13

Wnioski 13

Katarzyna Niedziółka

Cement 15

Produkcja cementu 15

Podział cementu 16

Badanie:

Klasy wytrzymałości cementu

na ściskanie i zginanie 17

wytrzymałości na zginanie 18

na ściskanie 19

Badanie cech fizycznych cementu 20

Oznaczenie konsystencji normowych 20

Badanie

czasu wiązania cementu 20

skurczu cementu 21

pęcznienia cementu 21

Sprawozdanie (nr projektu 83) 22

Wykoniaie mieszanki betonowej 22

Metody 3 równań 22

Konsystencja 23

Metoda stożka opadowego 23

Przeprowadzenie ćwiczenia 24

Konsystencja oraz jej wskaźniki 25

Wyniki 25

Uwaga 26

Gęstoąć objętościowa 26

Badanie gęstości objętościowej 27

Wyniki 27

Badanie wytrzymałości na ściskanie 27

Ewa Szynkowska

Oznaczenie gęstości nasypowej 29

Sposób oznaczenia :

gęstości nasypowej w stanie luźnym

z wynikami 29

gęstości nasypowej w stanie

zagęszczonym z wynikam 29

Wnioski 30

Oznaczenie jamistości 30

Sposób wykonania oznaczenia 30

Wyniki 31

Wnioski 31

Oznaczenie gęstości pozornej(objętościowej) 31

Sposób wykonania oznaczenia 31

Oznaczenie kształtu ziaren 33

Sposób wykonania oznaczenia 33

Wyniki badania 33

Wnioski 33

Pozostałe (nie wykonane przez nas) badania 34

Oznaczenia:

szczelności 34

porowatości 34

nasiąkliwości 34

wilgotności 35

mrozoodporności 35

Zasada metody 35

Sposób wykonania oznaczenia 35

Obliczenie i przedstawienie wyników 36

Głowska Marta

Metoda Podwójngo Otulenia 38

Sprawozdanie

Opis ćwiczenia 38

Dane projektowe 38

Wyniki 38

Informacje przydatne przy projektowaniu betonu 39

Struktura zaczynu cementowego 39

Woda 39

Kruszywo 40

Badanie konsystencji mieszanki betonowej II

Metoda stożka opadowego 40

Wyniki 40

Wyznaczanie gęstości

mieszanki betonowej II 40

Badanie wytrzymałości na zginanie 40

Bibliografia

1.Beton i jego technologie Zygmunt Jamrozy

2. www.polskicement.pl

3.www.google.pl

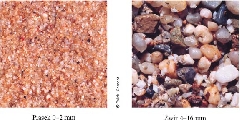

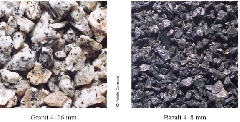

Kruszywo jest składnikiem wypełniającym beton.Jako wypełniacz posiada konsystencje sypkązłożonąz okruchów ciał stałych.Objętość absolutna kruszywa w betonie wynosi przeciętie od 60 do 75% ale w szczególnych wypadkach dochodzi do 80% . Od kruszywa zależy wiele cech betony m.in. wytrzymałość naściskanie , gęstość objętościowa przewodnośćcieplna odporność na czynniki oddziałujące podczas eksploatacji .JKruszywo ma tak wielki wpływa na cechy betonu , że wielu przypadkach określa się beton nazwą pochodzącą od użytego kruszywa.

Od objętości kruszywa w betonie ,zależy czy trzeba będzie użyć więcej czy mniej ,,cennego”spoiwa. Kruszywo jest stosunkowo tanie w porównaniu do spoiwa i dlatego stara sięzastosować jak najwięcej kruszywa odpowiednio dobranego do właściwości fizyczno mechanicznych i uziarnienia.

PODZIAŁ KRUSZYW:

Kruszywa naturalne

- powstały w wyniku naturalnych procesów przyrodniczych takich jak wietrzenie skał i erozyjne działanie wody. Okruchy skalne, które przemieszczały się w korytach rzek uzyskały okrągły kształt i nazywane są kruszywem otoczakowym.

Kruszywa łamane

- powstają w wyniku mechanicznego kruszenia skał. Najczęściej są to skały magmowe (granit, sjenit, bazalt) i skały węglanowe (wapień, dolomit). Kruszywa uzyskane ze skał magmowych charakteryzują się wysoką wytrzymałością na ściskanie i są używane do produkcji betonów wysokich klas.

WŁAŚCIWOŚCI KRUSZYW

Czystość kruszyw jest niezbędna dla uzyskania wysokiej jakości betonu. Zanieczyszczenia organiczne, głównie kwasy humusowe (powstają z rozkładu części roślin), wpływają niekorzystnie na przebieg wiązania cementu.

6

Pyły mineralne, za które uważa się ziarna mniejsze od 0,063mm, oblepiają ziarna kruszywa, zmniejszając powierzchnię kontaktu zaczynu cementowego z kruszywem. Są również niepożądane ze względu na wchłanianie dużej ilości wody - duża wodożądność.

Kształt kruszyw

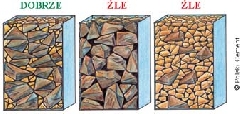

Kruszywa łamane mają kształt zbliżony do graniastosłupów o wyraźnych, ostrych krawędziach; kruszywa naturalne są zaokrąglone i mają kształt zbliżony do kuli. W obu przypadkach są to ziarna o najkorzystniejszym kształcie ze względu na mały stosunek powierzchni do objętości, co minimalizuje zużycie cementu na pokrycie powierzchni ziaren.

Niezależnie od pochodzenia kruszywa, mogą w nim występować również ziarna wydłużone i płaskie, które, występując w nadmiarze, utrudniają szczelne ułożenie mieszanki betonowej. Ponadto w trakcie zagęszczania betonu, pod ziarnami płaskimi wydziela się woda, która po odparowaniu pozostawia pustki obniżające wytrzymałość i szczelność betonu.

Uziarnienie kruszywa

Oznaczenie składu ziarnowego wykonuje się metodą analizy sitowej. Metoda polega na przesianiu kruszywa przez zestaw sit kontrolnych i ustaleniu ilości kruszywa, które pozostało na poszczególnych sitach. Kruszywo, którego wymiar ograniczony jest wielkością sit nazywa się frakcją ziarnową. W Polsce stosuje się następujące sita normowe (o boku kwadratowym) charakteryzujące kruszywa do betonów zwykłych: 0,125; 0,25; 0,5; 1,0; 2,0; 4,0; 8,0; 16,0; 31,5/32,0; 63,0 i 125,0mm - (PN-86/B-06712).

7

Charakterystyka

Projektowanie składu betonów zwykłych

Beton zwykły wytwarza się z: kruszywa grubego, piasku, cementu i wody oraz ewentualnych dodatków mineralnych i domieszek chemicznych.

W praktyce stosuje się następujące metody projektowania składu betonu:

• doświadczalne

• obliczeniowe

• obliczeniowo-doświadczalne

We wszystkich tych metodach, opierając się na podstawowych równaniach: wytrzymałości, szczelności i wodożądności, dąży się do uzyskania pożądanych cech świeżej mieszanki i stwardniałego betonu przy minimalnym zużyciu cementu i maksymalnej ilości kruszywa.

Definicje:

zaczyn cementowy - mieszanina cementu i wody

zaprawa - mieszanina cementu, wody i piasku

mieszanka betonowa - mieszanina wszystkich składników przed związaniem betonu

beton - „sztuczny kamień”, powstały z mieszanki betonowej po zakończeniu wiązania

Projektowanie betonu polega na ilościowym ustaleniu optymalnego udziału poszczególnych składników betonu, w celu uzyskania wymaganych właściwości świeżej mieszanki betonowej i stwardniałego betonu.

Podstawy teoretyczne

Kruszywo i piasek tworzy w betonie szkielet kamienny, który powinien spełniać dwa warunki:

• maksymalnie wypełniać objętość tak, aby ilość „pustek” była możliwie mała

• całkowita powierzchnia szkieletu powinna być jak najmniejsza, aby minimalizować zużycie cementu

Zaczyn cementowy pełni funkcję „kleju”, którego jakość zależy od stosunku wody do cementu (w/c). Wartość tego wskaźnika powinna być możliwie niska.

W celu uzyskania szczelnego stosu ziarnowego (szkieletu kamiennego) zostały opracowane graniczne krzywe uziarnienia kruszywa (PN-88/B-06250) dla kruszyw o różnym maksymalnym wymiarze ziaren:16,0; 31,5 i 63,0mm.

8

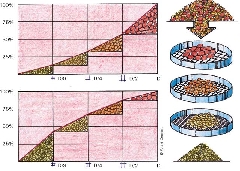

Zalecane krzywe uziarnienia piasku frakcji 0 do 2 mm

Najdrobniejszym kruszywem jest piasek, którego uziarnienie mieści się w granicach 0 - 2 mm.

0 - 16,0 mm

0 - 31,5 mm

0 - 63,0 mm

9

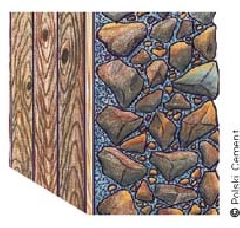

Przy doborze uziarnienia kruszywa należy kierować się zasadą, aby kruszywo było możliwie grube. Zbyt duży udział frakcji drobnych (piasek) w mieszaninie kruszyw prowadzi do nieuzasadnionego wzrostu zapotrzebowania na cement (pogorszenie ekonomicznych warunków produkcji betonu) oraz wodę. Powoduje to także pogorszenie wielu cech stwardniałego betonu. W praktyce, należy jednak uwzględnić dodatkowo pewne ograniczenia, wynikające z grubości elementu betonowego i stosowania zbrojenia.

Maksymalny wymiar ziaren kruszywa nie może być większy niż:

a 1/3 najmniejszego wymiaru przekroju poprzecznego elementu

b 3/4 odległości między prętami zbrojenia

Należy dążyć do tego, aby w całej mieszance kruszyw obecne były (w odpowiednich proporcjach) wszystkie frakcje ziarnowe. Brak lub niedobór pewnych frakcji ziarnowych prowadzi do wyraźnego pogorszenia urabialności świeżej mieszanki oraz obniża jakość stwardniałego betonu.

10

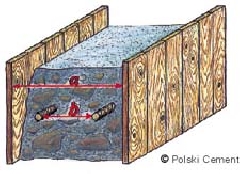

Kształt elementu betonowego ograniczony jest formą (deskowaniem). Podczas zagęszczania mieszanki betonowej w pobliżu ściany formy, kruszywo grube ma ograniczoną możliwość do ścisłego wypełnienia objętości (inaczej niż ma to miejsce w „środku” elementu betonowego). Powstałe luki między grubymi frakcjami kruszywa muszą być wypełnione zaprawą i w efekcie zapotrzebowanie na nią w pobliżu ścian formy rośnie. Zjawisko takie określa się jako „efekt ściany”.

Mieszanka betonowa stosowana do produkcji cienkościennych elementów o skomplikowanym kształcie powinna zawierać większą ilość zaprawy niż mieszanki przeznaczone do betonowania dużych masywów.

Ilość i systematyka frakcji Przyjęto jako zasadę podział kruszywa na frakcje , oznacza to że stosunek średnich ziaren sąsiednich frakcji jest wielkością stałą i równą 2.Dla praktycznego podziału służy znormalizowany komplet sit

Sita mają otwory kwadratowe o wymiarach podanych w tabelce.1.

Badanie uziarnienia (składu granulometrycznego) kruszywa polegało na określeniu zawartości w nim poszczególnych frakcji. Badanie uziarnienia kruszyw wykonaliśmy metodą sitową ,która pozwoliła na wykreślenie krzywej uziarnienia. Rzeczywista wielkość ziaren przechodzących przez dane sito może mieć średnice o 25% większą niż wynosi bok oczka kwadratowego co tłumaczy rys.4.14. W praktyce operuje się wielkościami oczek sita , które oznaczają umownie wielkość ziaren ogólnej liczby 13

11

frakcji (dla ziaren do 320mm), tylko pierwsze 11 dopuszczonych do wyrobu betonów zwykłych czyli ziarna do 80mm - sito 63mm).Dalsze ograniczenia stosowania najgrubszych frakcji wynikają z typu konstrukcji. W szczególnych wypadkach stosuje się także większe ziarna(frakcje 12 i 13), czyli do 320mm. Zwykle nie określa się ich jaki frakcje , lecz opisowo jako ziarna bardzo grube.

komplet suchych, czystych sit ustawiamy w kolumnę na wstrząsarce w ten sposób, że na górze znajduje się sito o największym wymiarze oczek a pod nim sita o kolejno coraz mniejszym wymiarze ( 25; 10; 2; 1; 0,5; 0,25; 0,1 oraz 0,071 lub 0,063 mm ). Pod sitem dolnym umieszcza się płaskie, dopasowane do sita naczynie do zbierania najdrobniejszych frakcji przesiewu,

na górne sito wsypuje się wysuszoną i zważoną próbkę, przykrywa górne sito szczelnym wieczkiem i uruchamia wstrząsarkę,

wstrząsanie powinno trwać 5 minut,

po wyłączeniu wstrząsarki zawartość pozostałą na każdym sicie przesiewamy ręcznie przez co najmniej 1 minutę nad czystym arkuszem białego papieru. Jeżeli na arkuszu po tej czynności znajdą się ziarna lub cząstki gruntu , przesypujemy je z kartki na sito następne o drobniejszym wymiarze oczek natomiast pozostałość na sicie, którym wstrząsaliśmy , przesypujemy do plastykowego, wytarowanego naczynia i oznaczamy masę ziarn,

wszystkie powyższe czynności wykonujemy z dużą dokładnością tak aby straty masy w stosunku do wyjściowej były jak najmniejsze, różnica między masą szkieletu gruntowego ms ( wyjściową ) a sumą mas wszystkich frakcji m1 + m2 + m3 + .... nie powinna przekraczać 0,5 % wartości ms. Jeżeli przekracza, badanie wykonujemy jeszcze raz, jeżeli nie, to przy obliczaniu wyników rozrzucamy różnicę proporcjonalnie do mas pozostałych na poszczególnych sitach i dodajemy do tych wartości.

Zestaw sit na wstrząsarce, pojedyńcze sito

12

Norma określa, że ziarna kruszywa nie powinny być większe niż podane poniżej wraz z zależnościami:

¾ odległości w świetle miedzy dwoma prętami leżącymi poziomo,

Dwie odległości miedzy prętami pionowymi,

1/3 najmniejszego wymiaru elementu,

Przechodząc przez sito 32mm w przypadku stosowania ich do żelbetu,

Przechodzących przez sito 63mm w przypadku stosowania do betonu nie zbrojonego lub do żelbetu wymiarach nie mniejszych niż 50 cm,

W szczególnych wpadkach można od powyższych założeń odstąpić.

Frakcja kruszywa w [mm] |

[g] |

[%] |

[%] |

32/16 |

0 |

- |

- |

16/8 |

40 |

4 |

100 |

8/4 |

84 |

8,4 |

96 |

4/2 |

269+2 |

27,1 |

87,6 |

2/1/ |

260+2 |

26,2 |

60,5 |

1/0,5 |

149+1 |

15,0 |

34,3 |

0,5/0,25 |

114 |

11,4 |

19,3 |

0,25/0,125 |

63 |

6,3 |

7,9 |

0,125/0,0 |

16 |

1,6 |

1,6 |

Suma |

1000/995 |

|

|

Kolumna2

Mn *100%

Kolumna3

M(n)%+M(n+1)%=

[M(n)%+M(n+1)%]+M(n+2)=

13

Krzywą uziarnienia sporządza dla graficznego przedstawienia składu ziarnowego, co pozwala na łatwiejszą ocenę i zaprojektowanie właściwości betonu. Odzwierciedla skład procentowy kruszywa grubego i drobnego. W naszym wypadku widać że ok.87.6% jest to kruszywo drobne a tylko ok. 12.4%kruszywo grube . Badanie to obok kształtu, porowatości, nasiąkliwości, wilgotności czy wytrzymałości ma znaczący wpływ na dalsze projektowanie betonu. Korzyści wynikające z powyższego rozkładu procentowego kruszywa są znaczne gdyż im drobniejsze kruszywo tym lepsza urabialność mieszanki betonowej.

14

Cementem nazywamy sproszkowany materiał wiążący o właściwościach hydraulicznych, a więc materiał, który po zarobieniu z wodą twardnieje i zachowuje swoje cechy wytrzymałościowe zarówno w powietrzu jak i w wodzie.

Początki produkcji cementu sięgają XIX wieku. Anglik Joseph Aspdin w roku 1824 uzyskał patent na wytwarzanie cementu portlandzkiego, a rok później rozpoczęto produkcję tego spoiwa.

Pierwszą cementownią na ziemiach polskich była cementownia w Grodźcu, która powstała w 1857 roku. W owym czasie była to 6 cementownia na świecie.

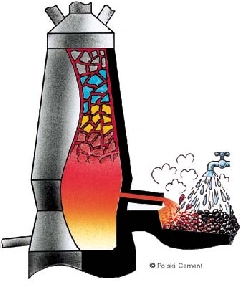

Produkcja cementu

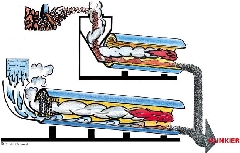

Podstawowym półproduktem przemysłu cementowego jest klinkier portlandzki. Surowcami używanymi do produkcji klinkieru są wapień, margle oraz glina. Są to surowce zasobne w CaO, SiO2 oraz zawierające znaczne ilości Al2O3 i Fe2O3.

Mieszanina surowców jest mielona, a następnie wypalana w piecu obrotowym w temperaturze ok. 1450°C.

Proces produkcyjny może być prowadzony dwoma podstawowymi metodami: mokrą i suchą. W pierwszej metodzie surowce wprowadzane są do pieca w postaci szlamu. Zaletą tej metody jest łatwość mieszania i korygowania mieszaniny surowcowej natomiast wadą - duże zużycie energii. Zaletą metody suchej jest niskie zużycie energii, a co za tym idzie wyraźnie niższe koszty produkcji.

Istotną sprawą jest to, że jakość produktu (klinkieru portlandzkiego) nie zależy od stosowanej metody produkcji (sucha, mokra). W jednej i drugiej metodzie uzyskuje się porównywalne parametry jakościowe klinkieru.

Po wypaleniu mieszaniny surowcowej uzyskuje się produkt (klinkier), zawierający cztery podstawowe minerały klinkierowe:

Alit - C3S - krzemian trójwapniowy

Belit - C2S - krzemian dwuwapniowy

C3A - glinian trójwapniowy

Brownmilleryt - C4AF - glinożelazian czterowapniowy

15

Skróty używane w chemii cementu:

CaO - C, AL2O3 - A, H2O - H, SiO2 - S, Fe2O3 - F, SO3 - S

DODATKI

Żużel - powstaje jako produkt uboczny w procesie wielkopiecowym (produkcja surówki). W wyniku gwałtownego schłodzenia stopionego żużla wielkopiecowego uzyskuje się granu-lowany żużel wielkopiecowy, który jest bardzo wartościowym dodatkiem mineralnym do cementów.

Popiół - spalaniu węgla w zakładach energetycznych towarzyszy powstawanie odpadu jakim jest popiół.

W wyniku oczyszczania gazów spalinowych (w elektrofiltrach) wytrącane są tzw. popioły lotne, które wykorzystuje się jako dodatek do cementu.

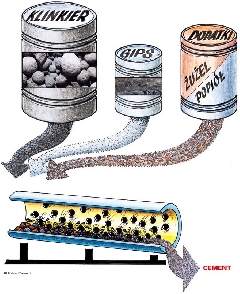

Kolejnym etapem produkcji jest przemiał klinkieru z gipsem (lub anhydrytem), a otrzymanym produktem jest cement portlandzki. Podczas przemiału można wprowadzić dodatki hydrauliczne jak np. żużel wielkopiecowy lub popiół lotny, co pozwala uzyskać cementy hutnicze, cement portlandzki z dodatkami lub cement pucolanowy.

16

Ze względu na skład chemiczny rozróżniamy 5 rodzajów cementów:

CEM I - cement portlandzki,

CEM II - cement portlandzki wieloskładnikowy,

CEM III - cement hutniczy,

CEM IV - cement pucolanowy,

CEM V cement wieloskładnikowy.

W zależności od wytrzymałości na ściskanie po 28 dniach (mierzonej w MPa)

Klasa 32,5

Klasa 42,5

Klasa 52,5

W przypadku wysokiej wytrzymałości wczesnej

Klasa 32,5 R

Klasa 42,5R

Klasa 52,5R

Ogólne warunki, w których wykonuje się badania cementów

temperatura powietrza 20° C +- 2° C,

wilgotność względna powietrza powyżej 50%

stosuje się wodę wodociągową

jeżeli w cemencie występują grudki należy go przesiać przez sito 1mm2.

17

Badanie klasy wytrzymałości cementu na ściskanie i zginanie:

I. Wykonanie próbek

II. Przechowywanie próbek w odpowiednich warunkach normowych

III. Badanie na ściskanie i zginanie.

I. Receptura zaprawy normowej

- 450 g cementu (użyto CEM I klasy 42,5R)

- 1350g kruszywa normowego

- 225g wody.

Badanie wytrzymałości wykonuje się na próbkach o wymiarach 4x4x16cm.

Sposób przygotowania próbek:

- odmierzenie składników

- mieszanie wody z cementem (odpowiednia maszyna)

- stopniowe dodawanie piasku

- sprawdzenie plastyczności - polega na porównaniu średnic rozpływu zaprawy na stoliku wstrząsowym, (norma dopuszcza różnice średnic +- 2cm)

- wysmarowanie form olejem

- uzupełnienie form do ½ objętości

- poddanie formy z zawartością wstrząsom w ciągu 1 minuty w celu wyeliminowania pęcherzyków powietrza z próbki

- uzupełnienie formy i ponowne poddanie formy wstrząsom

- odstawienie formy do przechowania.

II. Próbka musi być przechowywana w odpowiednich warunkach: pozostaje w formie w powietrzu o wilgotności 90 % przez 24h, następnie wkłada się próbkę do wody na pozostały czas.

III. Badanie na ściskanie i zginanie.

18

Badanie wytrzymałości na zginanie

Badanie to polegało na poddaniu beleczek (wykonanych wcześniej z zaprawy normowej) działaniu siły skupionej, przyłożonej w połowie rozpiętości próbki. Badanie przeprowadzone zostało przy pomocy aparatu Michaelis'a . Siła powodująca niszczenie próbek wywoływana była przez śrut sypiący się ze zbiornika do naczynia wiszącego na ramieniu dźwigni. Wytrzymałość na zginanie obliczamy ze wzoru :

Rt=(1,5*Ft*l)/b³ [MPa]

w którym Ft oznacza ciężar naczynia ze śrutem.

Ft=P*50*10, b=40mm.

Badania zostały przeprowadzone po 28 dniach od wykonania beleczek.

Wytrzymałość na zginanie:

P1=6180 g Rt1=7,2422 MPa

P2=6800 g Rt2=7,9687 MPa

P3=6190 g Rt3=7,2539 MPa

Rt-śred=7,4883 MPa

19

Badanie wytrzymałości na ściskanie:

Badanie to wykonywane było w prasie hydraulicznej na połówkach beleczek złamanych prędzej przy badaniu wytrzymałości na zginanie.

Wytrzymałość próbek na ściskanie oblicza się z wzoru :

Rc=Fc/A [MPa] gdzie :

A - to powierzchnia ściskana ; A = 16 cm2

Fc - to siła powodująca zniszczenie próbki , odczytywana każdorazowo z manometru prasy w kN

Wartości sił pomierzone po 28 dniach i odpowiadające im wytrzymałości

Fc 1=38,9 kN Rc1=24,31 MPa

Fc 2=48,7 kN Rc2=30,44 MPa

Fc 3=52,9 kN Rc3=33,06 MPa

Fc 4=39,9 kN Rc4=24,94 MPa

Fc 5=46,3 kN Rc5=28,94 MPa

Fc 6=52,3 kN Rc6=32,69 MPa

Rc-śred=29,06 MPa

20

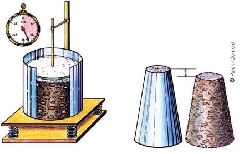

Oznaczenie konsystencji normowej zaczynu

Badanie zostało przeprowadzone przy pomocy aparatu Vicata. Polegało ono na wyznaczeniu metodą prób i błędów takiego stosunku ilości cementu do ilości wody, by sporządzony zaczyn miał normową konsystencję. Stała jest masa użytego do wykonania zaczynu cementu - 500 g. Zmienna jest natomiast ilość wody, którą regulujemy konsystencję i której do wykonania zaczynu przyjmujemy około 125 g.

W przypadku badania wykonanego przez naszą grupę do sporządzenia zaczynu użyto 500 g cementu oraz 140,4 g wody. Następnie zaczyn umieszczono w mieszarce i mierząc czas wykonano:

5-10s - wsypanie cementu do wody

90s - mieszanie

15s - zgarnięcie zaczynu ze ścianek

90s - mieszanie

Następnie uzyskany zaczyn umieszczono w pierścieniu stalowym o wysokości 4 cm, zatkanym od spodu szklaną płytką, który po wyrównaniu powierzchni zaczynu i usunięciu przypadkowego powietrza (przez kilkakrotne uderzenie spodem próbki o kant stołu) wstawiono do aparatu Vicata. Bolec ustawiono tak, aby stykał się z powierzchnią zaczynu. Następnie zwolniono go, a po 30 sekundach odczytano jego zagłębienie w zaczyn. Przyjmuje się, że konsystencja jest normalna, gdy bolec zatrzyma się ok. 6 +/-1 mm nad płytką. Otrzymany przez nas wynik*: odległość bolca od dna pierścienia wyniosła 11 mm dla 140,4g wody.

Badanie należy powtórzyć gdyż wynik nie mieści się w dopuszczalnym przedziale.

Badanie czasu wiązania cementu- początku i końca

Należy sporządzić zaczyn o konsystencji normowej, wypełnić nim pierścień i ustawić centrycznie pod igłą aparatu Vicata. Następnie ustawić igłę tuż nad zaczynem i spuścić. Początkiem wiązania jest czas, gdy igła zatrzyma się 3-5mm nad płytką. Koniec czasu wiązania nastąpi wtedy, gdy igła nie zagłębia się w zaczyn głębiej niż na 0,5 mm. Wg normy ten czas wynosi 12 h.

Otrzymany przez nas wynik*: odległość bolca od dna pierścienia, po spuszczeniu igły, wyniosła 0 mm. Nie można było określić początku czasu wiązania. Badanie należy powtórzyć, gdyż sporządzony zaczyn nie spełnia wymogów.

21

Badanie skurczu cementu

Zjawisko skurczu polega na zmniejszaniu się objętości próbki w czasie. Badanie przeprowadzamy na próbkach o wymiarach: 40 x 40 x 160 mm, z cementu o recepturze analogicznej jak dla badań zginania i ściskania cementu. Doświadczenie przeprowadza się za pomocą aparatu Graf - Kaufmana. Próbki muszą mieć małe bolce na końcach. Przechowuje je się w formach przez 48h w środowisku wilgotnym (90%), po rozformowaniu - w wodzie przez 5 dni. Po tym czasie bada się długość próbek l1 . Następnie składa się je w pojemniku nad roztworem węglanu potasowego (zapewnia stałą wilgotność). Ostateczny skurcz bada się po 28 dniach (można po innym czasie - w zależności od receptury cementu) - otrzymujemy pomiar l2. Skurcz cementu wyznacza się ze wzoru:

Badanie pęcznienia cementu

Badanie pęcznienia cementu polega na określeniu wzrostu objętości próbki wywołanym przyczynami chemicznymi.

Wyróżnia się dwie metody:

1.za pomocą pierścienia La Chateliera (normowa)

2.za pomocą placków

Ad.1

Przygotowujemy zaczyn o normalnej konsystencji, wypełniamy pierścień, zamykamy i wkładamy próbkę do wody na 24 h. Po 24 h mierzymy rozstaw igiełek aparatu(l1 mm). Następnie wkładamy pierścień z zaczynem do wrzącej wody na 3 h. Po ostygnięciu mierzymy rozstaw igiełek (l2 ).

Miarą pęcznienia jest nierówność:

l 2- l 1 < 10 mm (wg. normy)

Ad.2

W tej metodzie nie dokonujemy żadnych pomiarów, wszystko odbywa się na podstawie obserwacji.

Z zaczynu o normalnej konsystencji wyrabiamy trzy próbki po 75 g i formujemy z nich kulki na szklanych podstawkach. Obijając i wstrząsając nimi robimy z nich placki o średnicy 10 cm a grubości 1 cm. Tak przygotowane próbki przechowujemy przez 24 h w pomieszczeniu o wysokiej wilgotności. Po 24 h wkładamy na 3 h do wrzącej wody, a następnie studzimy.

Obserwujemy co się stało z próbkami: gdy nie ma żadnych uszkodzeń w postaci pęknięć i odprysków tzn. że cement nadaje się do użytku .Gdy wystąpią rysy w postaci centrycznych pęknięć tzn. że nastąpił skurcz cementu. W przypadku, gdy pęknięcie są w kształcie prostych promieni odchodzących od środka, wówczas cement nie nadaje się do użytku.

22

Dane:

konsystencja półciekła

rf = 60μm

rg = 0,5mm

pp = 45%

Wykonanie mieszanki betonowej

Składniki po dokładnym zważeniu mieszamy dokładnie na blaszanej misce do uzyskania jednolitej konsystencji i koloru.

Po wykonaniu badań wlewamy mieszankę do naoliwionej formy w kształcie kostki (10x10x10), w ten sposób wykonujemy 6 kostek potrzebnych do badania wytrzymałości na ściskanie

Metody 3 równań

Można je stosować tylko w tym przypadku , gdy kruszywo traktuje się je jako całość, nie rozdzielając w obliczeniach na drobne i grube Można tak postępować jeśli kruszywo jeśli kruszywo zostanie ocenione jako dopuszczone do zastosowania. Metody trzech równań polegają na obliczeniu trzech poszukiwanych wartości, tj. ilości cementu, kruszywa i wody w kg/m³mieszanki betonowej dzięki wykorzystaniu podstawowych równań wytrzymałości szczelności i wodożądności.

Skład mieszanki:

SKŁADNIK |

Na 7 dm3 |

Na 1 m3 |

||

C |

Cement |

2,184 |

312,3 |

|

K1 |

Piasek |

5,551 |

793,2 |

|

K2 |

Żwir |

50% 8/2 |

3,696 |

527,9 |

|

|

50% 16/8 |

3,696 |

527,9 |

W |

Woda |

1,414 |

201,5 |

|

ρpt |

|

2,379 |

||

23

Konsystencja mieszanki rozumiana jako jej stan ciekłości obrazuje zdolność do odkształceń (rozpływu) pod wpływem obciążenia W zależności od metody badania obciążenie może być ciężarem własnym mieszanki bądź dodatkowe oddziaływanie zewnętrzne Konsystencje określa się pięcioma stopniami podanymi w tabelce 1.

Tab.1 Klasa według opadu stożka Tab.2 Klasy stopnia zagęszczalności

Klasa |

Opad stożka w mm |

S1 |

od 10 do 40 |

S2 |

od 50 do 90 |

S3 |

od 100 do 150 |

S4 |

od 160 do 210 |

S5 |

od 200 |

Klasa |

Stopień zagęszczalności |

CO |

większe niż 1,46 |

C1 |

Od 1,45 do 1,26 |

C2 |

Od 1.25 do 1,11 |

C3 |

Od 1010 do 1,04 |

Tab.3 Klasy według metody rozpływu

Klasa |

Średnica rozpływu w mm |

F1 |

do 340 |

F2 |

od 350 do 410 |

F3 |

od 420 do 480 |

F4 |

od 490 do 550 |

F5 |

od 560 do 620 |

F6 |

od 630 |

Spośród wielu metod określania stopnia konsystencji obecne polskie normy zalecają dwie metody:

Metodę Ve-Be

Metodę stożka opadowego

Metoda stożka opadowego

Głównym elementem sprzętu jest forma stożkowa którą wypełnia się mieszanka betonową. Następnie zdejmuje się formę i ustawią się ją obok opadłej mieszanki. Różnica wysokości jest miarą konsystencji . Metoda jest używana do mieszanek bardziej ciekłych. Mieszanka opada tylko pod własnym ciężarem. Bardzo efektywną metodą ,stosowaną chętnie w badaniach naukowych oraz na placach budów jest metoda stolika wstrząsowego Może on mieć różne postacie .Określa się wielkości opadu i wielkość rozpływu pod wpływem np.15 wstrząsów bądź wibrowania. Miarą konsystencji w tej metodzie jest wielkość opadu stożka mierzona w cm.

24

Przeprowadzenie ćwiczenia

Konsystencja mieszanki betonowej:

W przypadku projektowanych

przez nas betonów -konsystencję badaliśmy

metodą stożka opadowego. Badania

obejmowało następujące czynności:

Ustawienie formy stożkowej wraz z lejem zasypowym na równym i nieprzepuszczalnym podłożu

Wypełnienie formy w trzech warstwach oraz zagęszczenie każdej przez 25-cio krotne zagłębienie pręta

Zdjęcie leja zasypowego , usunięcie nadmiaru mieszanki , i wyrównanie powierzchni

Podniesienie formy i ustawienie jej obok stożka powstałego z mieszanki

Pomiar różnicy wysokości formy i odkształconego stożka z mieszanki betonowej

Konsystencja oraz jej wskaźniki

Konsystencja |

Wskażnik wg metody stożka opadowego [cm] |

Wilgotna K-1 |

0 |

Gęstoplastyczna K-2 |

0-2 |

Plastyczna K-3 |

2-5 |

Półciekła K-4 |

6-11 |

Ciekła K-5 |

12-15 |

Wyniki:

Stożek opadł 3,3 cm.

Oznacza to, że mieszanka opadła mniej niż zaplanowano dla jej konsystencji, spowodowane mogło to być niedokładnym odmierzeniem składników oraz niedokładnym wymieszaniem.

25

Uwaga

W zależności od sposobu zagęszczania mieszanki betonowej (mechaniczny, ręczny) powinna zostać dobrana jej właściwa konsystencja (ciekłość).

W celu zwiększenia ciekłości w żadnym wypadku nie wolno dodawać wody (pogorszenie w/c), można natomiast zwiększyć ilość zaczynu cementowego (proporcjonalne zwiększenie ilości wody i cementu) lub zastosować domieszki chemiczne.

Gęstość objętościowa

Jednym z założeń dotyczących właściwości betonu zwykłego jest jego możliwie najwieksza zawartość czyli powinień zawierać jak najmniej próżni w swojej strukturze .Oznacza to że należy dążyc do jak największego zagęszczenia W zasadzie zagęszczona mieszanka nie powinna w ogóle zawierać pustek jest to jednak trudne do osiągnięcia zwłaszcza w przypadku mieszanek o konsystencji mniej ciekłych dlatego norma dopuszcza 2% pustek w mieszankach, do których nie stosowano domieszek napowietrzajacyhc W praktyce kierujemy się danymi zawartymi w tabeli 4.

Tab.4 Objętość porów w mieszance betonowej pozostająca (w większości przypadków),po zagęszczeniu, %

Konsystencja |

Sposób zagęszczenia |

|

|

ręczny |

mechaniczny |

S1 |

4 |

2 |

S2 S3 |

3 |

1 |

S4 S5 |

2 |

0.5 |

Powietrze dostaje się domieszanki w czasie jej urabiania.Pustki powietrzne są okrągłe lub nie regularne o wymiarach kilku minimetrów.im mniej ciekła konsystencja tym trudniej jest usunąć wszystkie pustki powietrzne Ideałem sprawdzenia zagęszczonj mieszanki ze względu na jej porowatośćbyło by sprawdzenie w konkretnym elemencie po zagęszczeniu. W rzeczywistości nie jest to możliwe dlatego sprawdzenie przeprowadza się na popranej próbce po zagęszczeniu. Stosuje się jedna z trzech konkretnych

Wolumetryczną(metoda doświadczalne)

Grawimetryczną(m.doświadczalno-obliczeniowa)

Ciśnieniowa(m.doświadczalna)

26

Badanie gęstości objętościowej:

Pusty cylinder o pojemności równej 5 dm3 tarujemy na wadze

Wypełniamy go przygotowaną mieszanką

Ustawiamy na stoliku wibracyjnym

Wibrujemy do momentu pojawienia się „mleczka betonowego”

Cylinder z mieszanką ważymy

Wyniki

Gęstość teoretyczna wynosi: 2,379 kg/dm3

masa mieszanki betonowej znajdującej się w cylindrze o pojemności 5 dm3 11.60 kg

gęstość rzeczywista: 2,32 kg/dm3

Mniejsza gęstość wynika z obecności porów z powietrzem które nie były uwzględniane w obliczeniach

Badanie zawartości powietrza w mieszance betonowej:

= (1 - 2,320/2,379)*100%= 2,48 %

Badanie wytrzymałości na ściskanie.

Wykonane kostki o wymiarach 10x10 umieszczamy w prasie hydraulicznej. Po jej uruchomieniu czekamy do momentu zniszczenia kostki i odczytujemy wynik z zegarów to jest silę w KN potrzebną do zniszczenia kostki. Badanie wykonujemy na trzech próbkach

wyciągając średnia z otrzymanych wyników.

Wytrzymałość betonu na ściskanie oznaczana jest na kostkach sześciennych o długości krawędzi 100, 150 i 200 mm, formowanych lub wycinanych z konstrukcji betonowej. Badana kostka betonowa poddawana jest działaniu siły ściskającej aż do momentu zniszczenia. Wytrzymałość na ściskanie definiowana jest jako stosunek maksymalnej wartości siły ściskającej (niszczącej próbkę) do pola powierzchni ściskanej. Wytrzymałość wyrażana jest w MPa.

27

Badanie można przeprowadzać po 7, 14 lub 28 dniach od momentu sporządzenia mieszanki. Maksymalną wytrzymałość mieszanka otrzymuje po 28 dniach. Na podstawie tych wyników wybieramy klasę betonu.

Badanie przeprowadziliśmy po 7 dniach.

Kolejne siły niszczące wynosiły:

F1= |

143,9 KN |

fcl7= |

12,951 Mpa |

F2= |

169 KN |

fc27= |

15,21 Mpa |

F3= |

147,5 KN |

fc27= |

13,275 MPa |

|

|

fcśred7= |

13,812 MPa |

wytrzymałość po 28 dniach przeliczeniowa wynosi:

fc28= |

17,265 MPa |

Teoretyczna fck = 15 MPa

Rzeczywisty. fck = 17,265 - 6 = 11,265 MPa

28

Gęstość nasypowa - stosunek masy próbki do jej objętości wraz z porami w ziarnach oraz przestrzeniami międzyziarnowymi. Jest to wielkość charakteryzująca wszelkie materiały sypkie. Określa się ją w stanie luźnym i zagęszczonym.

Sposób oznaczenia gęstości nasypowej w stanie luźnym:

Cylinder o masie (m1) i objętości (V) wypełnia się kruszywem sypanym czerpakiem opartym o górną krawędź aż do przesypania, przy czym krawędź czerpaka nie powinna w żadnym przypadku znaleźć się wyżej niż 50 mm od brzegu pojemnika. Po ostrożnym usunięciu nadmiaru kruszywa za pomocą stalowego zgarniaka należy zważyć wypełniony kruszywem cylinder (m2) z dokładnością do 0,1%.

Gęstość nasypową w stanie luźnym ρb oblicza się ze wzoru :

ρb=

[Mg/m3]

gdzie:

ρb - gęstość nasypowa w stanie luźnym, w megagramach na metr sześcienny

m1 - masa pustego pojemnika, w kilogramach

m2 - masa pojemnika z próbką do badania, w kilogramach

V - pojemność pojemnika, w litrach.

Wyniki naszego badania:

=3,42 kg

V=2 dm3

ρb=

Sposób oznaczenia gęstość nasypowej w stanie zagęszczonym:

Wypełniony kruszywem cylinder należy postawić na stoliku wibracyjnym i wibrować przez 3 minuty, następnie uzupełnić kruszywo z „nadmiarem” i wibrować jeszcze przez 1 minutę. Po zakończeniu wibrowania usuwa się nadmiar kruszywa, wyrównując powierzchnię i waży cylinder wypełniony kruszywem (m3).

Gęstość nasypową w stanie zagęszczonym ρbz oblicza się ze wzoru :

ρbz=

[Mg/m3]

29

gdzie:

ρbz - gęstość nasypowa w stanie zagęszczonym, w megagramach na metr sześcienny

m1 - masa pustego pojemnika, w kilogramach

m3 - masa pojemnika z próbką po zagęszczaniu, w kilogramach

Wyniki naszego badania:

=3,801 kg

V=2 dm3

ρbz=

Wnioski:

Dla badanego kruszywa gęstość nasypowa w stanie luźnym jest znacznie mniejsza od gęstości nasypowej w stanie zagęszczonym. Świadczy to o istnieniu dużej ilości przestrzeni międzyziarnowych w niezagęszczonym kruszywie.

Jamistość -objętość wolnych przestrzeni między ziarnami kruszywa znajdującego się w pojemniku.

Sposób wykonania oznaczenia:

W celu wyznaczenia jamistości należy uprzednio wykonać oznaczenia gęstości nasypowej w stanie luźnym jak i zagęszczonym oraz gęstości cząstek w stanie suchym. Dla kruszywa gęstość tą można przyjmować jako stałą wynoszącą

.

Oblicza się ją zgodnie ze wzorem:

v=

gdzie:

v - jamistość wyrażona w procentach

ρb - gęstość nasypowa w stanie luźnym, w megagramach na metr sześcienny

ρp - gęstość cząstek wysuszonych w suszarce lub wstępnie suszonych, w megagramach na metr sześcienny.

30

Wyniki naszego badania:

ρb=

ρbz=

ρp =

vb=

vbz=

Wnioski:

Badanie jamistości potwierdziło istnienie w niezagęszczonym kruszywie dużej ilości przestrzeni międzyziarnowych oraz pokazało że po zagęszczeniu udział wolnych przestrzeni w kruszywie nadal pozostaje duży, co może wynikać z wielkości ziaren kruszywa lub może świadczyć o dużej ilości ziaren nieforemnych.

Gęstość objętościowa (pozorna) - jest to stosunek masy kruszywa w stanie suchym do jego całkowitej objętości wraz z porami wewnętrznymi, bez przestrzeni międzyziarnowych.

Gęstość - jest to stosunek masy kruszywa w stanie suchym (dopuszcza się również badanie na próbkach powierzchniowo osuszonych lub nasyconych do stałej masy) do jego objętości (bez przestrzeni międzyziarnowych i porów wewnątrz ziaren).

Sposób wykonywania oznaczenia:

W zależności od wielkości ziaren kruszywa i od jego rodzaju badania te wykonuje się jedną z siedmiu metod opisanych w normie (PN-EN 1097-6 Badania mechanicznych i fizycznych właściwości kruszyw - część 6). Jest to kilka wariantów metody „drucianego kosza” i metody piknometrycznej.

Przykładowo dla kruszywa o wymiarach ziaren od 31,5 mm do 63 mm stosuje się metodę drucianego kosza. Przygotowaną próbkę umieszcza się w drucianym koszu i zanurza w wodzie o temp. (22±3)°C tak, aby woda sięgała co najmniej 50 mm powyżej górnej części kosza. Niezwłocznie po zanurzeniu podnieść kosz na wysokość 25 mm ponad podstawę zbiornika i ponownie zanurzyć 25 razy, z częstotliwością jedno zanurzenie na sekundę. Kosz z kruszywem pozostawić całkowicie zanurzony w wodzie przez (24±0,5) h. Następnie potrząsnąć koszem z próbką i zważyć w wodzie

31

(na wadze hydrostatycznej) . Zapisać masę (M2) i temperaturę wody. Kruszywo usunąć z kosza i umieścić na suchej ściereczce, w razie potrzeby przenieść na drugą suchą ściereczkę i pozostawić na powietrzu, z dala od słońca lub innego źródła ciepła, do czasu , aż dostrzegalna błonka wody zostanie usunięta, lecz kruszywo zachowa jeszcze wilgotny wygląd. Zważyć kruszywo (M1). Pusty kosz umieścić w wodzie potrząsając 25 razy i zważyć (M3).

Kruszywo umieścić w suszarce w temperaturze (110±5)°C do osiągnięcia stałej masy (M4).

Gęstość objętościową obliczamy ze wzoru:

Gęstość (ziaren wysuszonych w suszarce) obliczamy ze wzoru:

Gęstość (ziaren nasyconych i powierzchniowo osuszonych) obliczamy ze wzoru:

gdzie:

M1 - masa nasyconego i powierzchniowo osuszonego kruszywa, w gramach;

M2 - masa objętościowa kosza z nasyconym kruszywem w wodzie, w gramach;

M3 - masa objętościowa pustego kosza w wodzie, w gramach;

M4 - masa wysuszonej w suszarce próbki kruszywa, w gramach;

ρb - gęstość wody w temperaturze zapisanej podczas oznaczania M2, w megaramach na metr sześcienny.

Gęstości obliczamy z dokładnością do 0,01 Mg/m3

32

Ziarno nieforemne charakteryzuje się wskaźnikiem kształtu (stosunek długości dwóch boków o skrajnych wymiarach) większym niż 3.

Sposób wykonania oznaczenia:

Pomiary ziaren wykonuje się za pomocą suwmiarki Schultza. Wynikiem badania jest procentowy wskaźnik kształtu:

gdzie:

M1 - masa próbki analitycznej, w gramach

M2 - masa ziaren nieforemnych, w gramach

Wyniki naszego badania:

M1=100g

M2=12g

Wnioski:

Wskaźnik ten wywiera wpływ na większość cech eksploatacyjnych betonu, zwłaszcza mrozoodporność i wodoszczelność. Szkodliwy wpływ ziaren nieforemnych uwidacznia się w:

konieczności zwiększania zawartości cementu w betonie, ze względu na mniej szczelne układanie się w stosie kruszywowym niż ziarna krępe oraz ze względu na większy moduł powierzchniowy kruszywa (stosunek powierzchni do objętości)

posiadaniu wyższego wskaźnika rozkruszenia niż ziarna krępe

układaniu się poziomo ziaren płaskich w mieszance betonowej, co powoduje gromadzenie się pod nim wody oraz pustek powietrznych.

spadku mrozoodporności i wodoszczelności

Badana przez nas próbka zawierała 12% ziaren nieforemnych co oznacza, że najprawdopodobniej beton do którego produkcji zostałoby użyte to kruszywo miałby znacznie gorsze (niż zakładane) właściwości.

33

Oznaczenie szczelności

Polega na obliczeniu stosunku objętości materiału szczelnego do całkowitej objętości próbki kruszywa, czyli obliczeniu ilorazu gęstości pozornej i gęstości. Dla kruszyw nieporowatych szczelność s = 1.

Oznaczenie porowatości

Polega na obliczeniu stosunku objętości porów ziaren kruszywa do całkowitej objętości próbki kruszywa

gdzie:

ρ - gęstość

ρa - gęstość objętościowa (pozorna)

s - szczelność

Oznaczenie nasiąkliwości

Nasiąkliwość jest to zdolność kruszywa do chłonięcia wody. Cechę tę bada się dla kruszyw grubych.

Sposób wykonania oznaczenia:

Próbkę kruszywa należy umieścić w koszu drucianym w wodzie o temperaturze (22±3)°C tak, aby woda sięgała co najmniej 50 mm powyżej górnej części kosza. Niezwłocznie po zanurzeniu podnieść kosz na wysokość 25 mm ponad podstawę zbiornika i ponownie zanurzyć 25 razy, z częstotliwością jedno zanurzenie na sekundę. Kosz z kruszywem pozostawić całkowicie zanurzony w wodzie przez (24±0,5) h. Po 24 h kruszywo usunąć z kosza i umieścić na suchej ściereczce, w razie potrzeby przenieść na drugą suchą ściereczkę i pozostawić na powietrzu, z dala od słońca lub innego źródła ciepła, do czasu , aż dostrzegalna błonka wody zostanie usunięta, lecz kruszywo zachowa jeszcze wilgotny wygląd. Zważyć kruszywo (M1).

Kruszywo umieścić w suszarce w temperaturze (110±5)°C do osiągnięcia stałej masy (M4).

34

Oznaczenie wilgotności

Wilgotność jest to zawartość wody w masie kruszywa, możliwa do usunięcia w procesie suszenia.

Sposób wykonania oznaczenia:

Próbkę analityczną o znanej masie (M1) suszymy w suszarce w temperaturze (110±5)°C do uzyskania stałej masy (M3)

Oznaczenie mrozoodporności

Mrozoodporność jest to odporność ziaren kruszywa na niszczące działanie wielokrotnego zamrażania i rozmrażania kruszywa nasyconego wodą. Nie oznacza się mrozoodporności kruszyw drobnych (próbkę należy przesiać przez sito #4mm). Zalecane wymiary frakcji powinny być zawarte w przedziale od 8mm do 16 mm. Do badania należy użyć trzech pojedynczych próbek.

Próbka analityczna kruszywa jednofrakcyjnego nasączana wodą w warunkach ciśnienia atmosferycznego jest poddawana 10 cyklom zamrażania i rozmrażania. Cykl obejmuje zamrażanie pod wodą do temperatury -17,5°C, a następnie rozmrażane w kąpieli wodnej, w temperaturze około 20°C. Po wykonaniu wymaganej liczby cykli zamrażania i rozmrażania bada się zmiany kruszywa (powstałe pęknięcia, straty masy i zmiany wytrzymałości).

Sposób wykonania oznaczenia:

Próbki do badania należy oczyścić, wysuszyć do stałej masy w temperaturze (110±5)°C, ostudzić do temperatury otoczenia i natychmiast zważyć (M1). Tak przygotowane próbki powinny być przechowywane w warunkach ciśnienia atmosferycznego przez (24±1) h, w odpowiednich pojemnikach (metalowe wytłoczone, odporne na korozję, o gr. ścianek ok.0,6mm, o nominalnej pojemności 2000ml, wew. średnicy 120 do 140 mm i wew. wysokości odpowiednio 170 do 200 mm, wyposażone w pokrywę) w temperaturze (20±3)°C, w destylowanej lub zdejonizowanej wodzie, której poziom sięga co najmniej 10 mm nad poziom

35

zanurzonej próbki analitycznej, przez cały okres nasączania 24 h. Pojemniki zamknąć i umieścić w zamrażarce tak, aby odległość pomiędzy pojemnikami i ścianami bocznymi zamrażarki nie była mniejsza niż 50 mm i aby pojemniki wzajemnie się nie stykały. Próbki poddać 10 cyklom zamrażania i rozmrażania.

Zmniejszać temp. z (20±3)°C do 0°C w czasie (150±30) min i utrzymywać temp.0°C przez (210±30) min.

Zmniejszać temp. z 0°C do (-17,5±2,5)°C w czasie (180±30) min i utrzymywać temp. (-17,5±2,5)°C przez minimum 240 min.

Na żadnym etapie badania temp. powietrza nie zmniejszać poniżej -22°C.

Po zakończeniu każdego cyklu zamrażania-rozmrażania zanurzyć pojemniki w wodzie o temp. ok. 20oc. Rozmrażanie uważa się za zakończone, kiedy temp. osiąga (20±3)°C.

Po zakończeniu każdego etapu rozmrażania pojemniki pozostawić w wodzie o temp. (20±3)°C przez ok. 10 h. Każdy pełny cykl zamrażania-rozmrażania powinien być wykonany w ciągu 24 h.

Po zakończeniu dziesiątego cyklu zawartość każdego pojemnika przenieść na sito badawcze o wymiarze otworów równym połowie dolnego wymiaru sita, stosowanego do przygotowania próbki . Przemyć i przesiać badaną próbkę ręcznie na określonym sicie. Pozostałość na sicie suszyć w temp. (110±5)°C do osiągnięcia stałej masy, następnie ochłodzić do temperatury otoczenia i natychmiast zważyć (M2).

Obliczenie i przedstawienie wyników:

Oznaczanie ubytku masy, wyrażonego w procentach

Zawartość podziarna obliczyć ważąc połączone pozostałości z trzech próbek do badania i wyrazić uzyskaną masę jako procent masy połączonych próbek do badania. Wynik obliczamy ze wzoru:

gdzie:

M1 - początkowa całkowita masa trzech wysuszonych próbek, w gramach

M2 - końcowa całkowita masa trzech wysuszonych próbek, jaka pozostała na określonym sicie, w gramach

F - ubytek masy trzech próbek po cyklicznym zamrażaniu-rozmrażaniu, wyrażony w procentach

Oznaczanie spadku wytrzymałości po badaniu mrozoodporności

Obliczyć (w %) różnicę między wynikami wytrzymałości uzyskanymi dla próbek poddawanych i nie poddawanych badaniu mrozoodporności, a następnie spadek wytrzymałości (w %), z dokładnością do 0,1% ze wzoru(1) lub (2)

36

(1)

gdzie:

ΔSLA - spadek wytrzymałości, w %

SLA0 - współczynnik Los Angeles, oznaczany dla próbki przed badaniem mrozoodporności

SLA1 - współczynnik Los Angeles, oznaczany dla próbki po badaniu mrozoodporności

(2)

gdzie:

ΔSSZ - spadek wytrzymałości, w %

SSZ0 - wskaźnik wytrzymałości na uderzenie, oznaczany dla próbki przed badaniem mrozoodporności

SSZ1 - wskaźnik wytrzymałości na uderzenie, oznaczany dla próbki po badaniu mrozoodporności.

37

Sprawozdanie

Obliczanie składu mieszanki betonowej metodą podwójnej otulenia. Badanie konsystencji betonu metodą stożka opadowego oraz badanie gęstości otrzymanej mieszanki betonowej.

Opis ćwiczenia

Metoda podwójnego otulenia wymaga segregacji kruszywa na żwir( średnica powyżej 2mm) i piasek (średnica poniżej 2 mm). Zakłada się, że znaczne są uziarnienia dla kruszyw, a następnie przyjmuje się konsystencje i klasę wytrzymałości. cementowego. Metoda stosowana jest jeszcze do dziś , głównie przy projektowaniu betonów wodo-szczelnych.

W. Paszkowski zakładał, że ziarno żwiru zostaje otulone warstwą zaprawy, a każde ziarno piasku - warstwą zaczynu.

Dane projektowe

nr projektu 85

konsystencja plastyczna

P p=35%

Rf=30 µm

Rg=0,5µm

WYNIKI

Wyniki uzyskane metodą PO; ilość składników na 1 dm³

Cement 0,188[kg]

Kruszywo drobne(piasek) 0,587[kg]

Kruszywo grube(żwir) 0,763[kg]

Woda 0,143[kg]

Obliczona gęstość 2,44[kg/dm³]

Projektowana klasa betonu: C 8/10

38

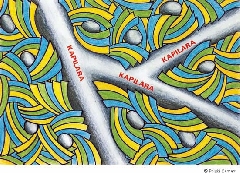

STRUKTURA ZACZYNU CEMENTOWEGO

Stwardniały zaczyn cementowy wypełniony jest gęsto ułożonymi produktami hydratacji, pomiędzy którymi występują wolne przestrzenie zwane porami. Zawartość i kształt porów ma decydujące znaczenie dla wytrzymałości

i trwałości zaczynu cementowego. Niewielkie pustki (pory żelowe od 0,1 do 0,01 µm) nie mają dużego znaczenia, jednak większe pory kapilarne powodują znaczne obniżenie jakości betonu.

Pory kapilarne są przede wszystkim wynikiem stosowania większej ilości wody niż wynika to z rzeczywistego zapotrzebowania mieszanki betonowej. Dlatego też bardzo ważnym czynnikiem jest odpowiedni stosunek ilości wody do cementu (w/c), którego wartość wpływa bezpośrednio na jakość betonu. Niska wartość wskaźnika wodno-cementowego

(w/c) pozwala uzyskać betony wysokiej jakości, i przeciwnie - nadmiar wody (wysoka wartość w/c) znacznie pogarsza wszystkie parametry betonu.

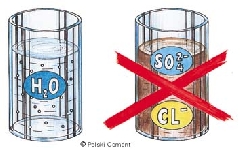

WODA

Czystość wody jest podstawowym warunkiem prawidłowej hydratacji cementu. Wody zawierające chlorki, siarczany, czy też związki organiczne nie mogą być stosowane w produkcji betonu. Woda wydzielająca zapach, nieprzeźroczysta musi zostać zbadana laboratoryjnie w celu potwierdzenia przydatności do produkcji betonu.

39

KRUSZYWO

Pospolite określenie „kamień”, powszechnie używane nawet przez fachowców budowlanych, ma związek z drugoplanowym traktowaniem kruszywa i często prowadzi do bagatelizowania jego jakości. A przecież kruszywo zajmuje największą objętość betonu (ok. 70%) i ma decydujące znaczenie dla uzyskania wysokiej jakości świeżej mieszanki betonowej i stwardniałego betonu.

Badanie konsystencji mieszanki betonowej

Metoda stożka opadowego

Przebieg ćwiczenia został opisany na stronie numer 23,24.

Wynik

Dla naszej mieszanki betonowej opad stożka wyniósł 0mm.

Wyznaczenie gęstości mieszanki betonowej

Przebieg ćwiczenia został opisany na stronie 25

Otrzymane wyniki

M=11,75[kg]

V=5[dm³]

Gęstość 2,35 [kg/dm³

Gęstość obliczeniowa z metody PO =2.44 [kg/dm³]

Obliczenie błędu: 3,69%

Badanie wytrzymałości na zginanie

Według obliczeń spodziewana wytrzymałośc średnia powinna wynosić

Fcm= 10[MPa]

Fck=4.7[MPa]

Klasa betonu C 8/10

Badanie wytrzymałości próbek na ściskanie po 7 dniach wykazały,że powinniśmy uzyskac beton C12/15, ponieważ Fcm=16,019 [MPa].

Jednak po 28 dmiach wg naszych badań okazało się, że uzyskaliśmy Fcm=11,022[MPa] i klasę betonu C 8/10.

40

Wyszukiwarka

Podobne podstrony:

Rozdzia� IIImetodologia kasia

Podstawy zarządzania wykład rozdział 05

2 Realizacja pracy licencjackiej rozdziałmetodologiczny (1)id 19659 ppt

Ekonomia rozdzial III

rozdzielczosc

prezentacja z chirurgii cw 4 kasia comber

CEMENTY stud

kurs html rozdział II

Podstawy zarządzania wykład rozdział 14

7 Rozdzial5 Jak to dziala

Klimatyzacja Rozdzial5

Ocena wpływu składników spoiwa polimerowo cementowego na właściwości kompozytu

Polityka gospodarcza Polski w pierwszych dekadach XXI wieku W Michna Rozdział XVII

Ir 1 (R 1) 127 142 Rozdział 09

Bulimia rozdział 5; część 2 program

05 rozdzial 04 nzig3du5fdy5tkt5 Nieznany (2)

PEDAGOGIKA SPOŁECZNA Pilch Lepalczyk skrót 3 pierwszych rozdziałów

więcej podobnych podstron