Lean Manufacturing

Lean Manufacturing ma swoje korzenie w Japonii. Szczególnie Toyota wykazała się konsekwencją we wdrażaniu unikalnych, racjonalnych metod organizacji produkcji i dostaw. Dane z końca lat 80-tych pokazują, że Toyota potrzebowała niemal dwukrotnie mniej powierzchni i nakładu pracy niż firmy amerykańskie, utrzymywała o 95% mniej zapasów komponentów, a przy tym miała 3 razy mniej braków w swoich wyrobach. Tak efektywna produkcja przełożyła się oczywiście na sukces rynkowy tej firmy. James Womack i Daniel Jones spopularyzowali japońskie podejście dzięki książkom „The Machine That Changed the World” (Maszyna, która zmieniła świat) oraz „Lean Thinking” (polski tytuł: „Odchudzanie firm”), wydanym w latach 90-tych. Opisywane w nich metody organizacji produkcji, dostaw i dystrybucji określili mianem „Szczupłej produkcji” ang. Lean Production lub Lean Manufacturing. Podali oni przykłady firm amerykańskich i europejskich z różnych branż, które same z sukcesem wdrożyły „szczupłe” metody (Lantech, Porsche, Pratt&Whitney). Dzięki temu obalili pogląd, że metody te można wdrażać tylko w motoryzacji, bądź tylko w Japonii. W Polsce mamy przykłady wdrożeń w firmach różnej wielkości i o różnym typie produkcji np. Polifarb (produkcja ciągła), Whirlpool-Polar (AGD), Elmot DR, Draexlmaier (motoryzacja), czy Intermind (firma średniej wielkości). Za granicą znane są także wdrożenia w usługach.

Nowoczesne technologie informatyczne „e-biznesu”, mogą wspomagać stosowanie Lean Manufacturing zarówno w przedsiębiorstwie jak i łańcuchu dostaw. Warunkiem jest jednak, aby rozwiązania informatyczne było dopasowane do „szczupłego” przepływu materiałów i informacji, a nie stawały się barierą we wdrażaniu efektywnych rozwiązań organizacyjnych.

Instytucją rozpowszechniającą Lean Manufacturing na świecie jest Lean Enterprise Institute (LEI) www.lean.org, a jego partnerem w Polsce jest Program Lean Manufacturing na Politechnice Wrocławskiej www.lean.org.pl.

Lean Manufacturing

Koncepcja Lean Manufacturing koncentruje się na eliminacji wszelkiego marnotrawstwa z systemu produkcyjnego. Szczupłe podejście do produkcji jest uważane za najskuteczniejszy sposób na radykalne zwiększenie produktywności, zmniejszenie marnotrawstwa i skrócenie cyklu produkcyjnego. Na podstawie badań prowadzonych w Massachusetts Institute of Technology w ramach International Motor Vehicle Program opublikowano przełomową książkę autorstwa J. Womacka, D. Jonesa i D. Roosa pt. „The Machine that Changed the World”, w której autorzy przedstawili definicję szczupłego wytwarzania: „ Termin szczupła produkcja wynika z faktu zużywania mniejszej ilości wszelkich zasobów w procesie wytwarzani niż ma to miejsce w przypadku produkcji masowej: połowę pracy ludzkiej, połowę przestrzeni produkcyjnej, połowę środków zainwestowanych w oprzyrządowanie i narzędzia, połowę czasu pracy inżynierów projektujących nowy wyrób, który wdrażany jest w o połowę krótszym czasie. Ponadto wymaga ona utrzymywania o połowę mniejszych zapasów a w rezultacie prowadzi do zmniejszenia o połowę liczby defektów i pozwala na zwiększenie asortymentu produkowanych wyrobów.”

W książce „Maszyna, która zmieniła świat” autorzy uwidocznili, iż japoński przemysł samochodowy w drugiej połowie lat 80siątych w porównaniu z zachodnim, cechowała dwukrotnie większa produktywność. Okazało się ponadto, iż usterkowość zachodnich pojazdów była o 50 procent wyższa w porównaniu z ich japońskimi odpowiednikami. Różnice efektywności produkcyjnych określili oni mianem szczupłych praktyk wytwarzania, wśród których wskazali na:

- zintegrowany przepływ jednej sztuki wyrobu, niski poziom zapasów oraz małe serie produkcyjne wytwarzane dokładnie na czas,

- zapobieganie błędom a nie ich naprawianie,

- produkcję w systemie ssącym według bieżących potrzeb klienta (a nie pchaną mocami wytwórczymi czy możliwościami przerobowymi),

- organizację pracy opartą na pracy zespołowej z elastycznymi (uniwersalnymi) operatorami maszyn i urządzeń oraz małą liczbą pracowników nadzoru,

- dostrzeżenie potencjału tkwiącego w pracownikach (stanowią oni źródło wiedzy na temat procesów produkcyjnych),

- ciągłe doskonalenie w celu stopniowej eliminacji działań nie przynoszących wartości dodanej, nieplanowanych przestojów czy zmienności procesów, które zwykło się określać mianem marnotrawstwa,

- integrację łańcucha dostaw dla potrzeb produkcji poprzez ścisłą współpracę z dostawcami surowców oraz dystrybutorami i odbiorcami wyrobów.

Korzyści z wdrażania Lean Manufacturing

Ogłoszone w bieżącym roku wyniki finansowe koncernu Toyoty mogą przyprawić o zawrót głowy niejednego producenta. Aby jednak być w stanie umiejętnie powielić sukces tej firmy należy zrozumieć fundament, na którym został on oparty. Kryje się za nim niewątpliwie długofalowa i konsekwentna polityka doskonalenia procesów produkcyjnych.

Sekret przewagi konkurencyjnej

Cofnijmy się wstecz do początków XX wieku. Pomysł Toyoty można przypisać w znacznej mierze doskonaleniu zapożyczeń z rozwiniętego znacznie bardziej jak na tamte czasy amerykańskiego przemysłu motoryzacyjnego. Wystarczy tutaj wspomnieć chociażby wynalazek Henry'ego Forda jakim była ruchoma taśma montażowa. W przeciwieństwie jednak do rozwiązań amerykańskich, Taichi Ohno - prekursor wielu nowatorskich rozwiązań produkcyjnych koncernu - rozwinął system wytwarzania Toyoty w kierunku większej elastyczności (możliwości szybkiej zmiany modelu na taśmie w zależności od bieżącego zapotrzebowania klientów), przy wykorzystaniu znacznie mniejszej ilości zasobów kapitału i pracy ludzkiej. Innym ciekawym pomysłem przeniesionym na grunt produkcji w zakładach Toyoty było zastosowanie koncepcji zaczerpniętej wprost z amerykańskich supermarketów. Obserwacja poczyniona przez Japończyków tuż po II wojnie światowej była następująca: klient biorąc z półki produkt informuje nas wprost o swoim spożyciu, dając sygnał o tym co należy uzupełnić, kiedy oraz w jakiej ilości. Producent uzupełnia więc tylko tyle, ile zostało sprzedane (ile jest wolnego miejsca na półce). Idea ta przeniesiona na grunt produkcyjny (maszyna produkuje tylko tyle ile potrzebuje kolejny proces) stała się jednym z kluczowych elementów systemu produkcji i dostaw dokładnie na czas, który pozwolił Japończykom zdystansować amerykańskich i europejskich konkurentów pod względem produktywności.

Procesom rozwoju japońskiego przemysłu motoryzacyjnego nieustannie towarzyszy idea ciągłego eliminowania wszelkich przejawów marnotrawstwa. Sztandarowym przykładem tego sposobu myślenia jest obserwacja Ohno, który zwiedzając fabryki Forda i GM w połowie ubiegłego stulecia dostrzegł, iż robotnicy amerykańscy skłonni byli obsługiwać wyłącznie jedną maszynę, zaś większość swojego czasu poświęcali na obserwację jej pracy. Pomysł zaczerpnięty z wynalazku założyciela koncernu - Sakichi Toyody - polegający na automatycznym zatrzymaniu krosna w chwili zerwania przędzy - pozwolił na taką organizację pracy, która wykorzystywała jednego pracownika do obsługi kilku urządzeń jednocześnie.

Opisane innowacje uzupełniły jedną z ważniejszych obserwacji poczynionych przez Japończyków tuż po II wojnie światowej. Dostrzegli oni mianowicie, że czas potrzebny na nadanie właściwych cech produktowi (czas dodawania wartości) jest niewspółmiernie krótki w stosunku do czasu, jaki produkt spędza w firmie od chwili uruchomienia produkcji do momentu, gdy trafi w ręce klienta. Przyczyny takiego stanu rzeczy upatrywać zaczęli w nadprodukcji, poprawianiu braków, zbędnym przemieszczaniu czy oczekiwaniu wyrobów na kolejną operację. Eliminacja przyczyn marnotrawstwa stanowi do dziś credo działań wielu japońskich organizacji.

Szczupła produkcja w ujęciu uniwersalnym

W latach 80-tych ubiegłego wieku, gdy przewaga konkurencyjna japońskiego przemysłu motoryzacyjnego stała się niekwestionowanym faktem, podjęto szereg programów badawczych mających na celu znalezienie odpowiedzi na pytanie o przyczyny japońskiego sukcesu. W połowie lat 90-tych światowy rozgłos i uznanie zyskała książka Jamesa Womacka i Daniela Jonesa zatytułowana „Odchudzanie firm” (ang. Lean Thinking). W książce tej filozofia produkcji zorientowanej na potrzeby klienta, oszczędnie gospodarującej zasobami zużywanymi do produkcji (głównie pracą ludzką i kapitałem), została określona mianem szczupłej (Lean Manufacturing). Autorzy dowodzą, posługując się wieloma przykładami, że praktyki zapoczątkowane w przemyśle japońskim można przenieść na grunt produkcji innych dziedzin gospodarki niezależnie od kraju ich pochodzenia. Fala popularności „odchudzonego myślenia”, spopularyzowanego dzięki książce Womacka i Jonesa, zapoczątkowała rozwój badań nad możliwościami zastosowania tej idei również w innych obszarach naszego życia. Dziś mówi się już nie tylko o szczupłej produkcji, lecz również o odchudzonej administracji, usługach czy służbie zdrowia. Wyobraźmy sobie chociażby sytuację, w której czas wydania np. paszportu zostaje skrócony z tygodni do dni.

Korzyści wdrożenia filozofii odchudzonej produkcji

Korzyści wdrożenia filozofii szczupłej produkcji to m.in.:

Zmniejszenie poziomu zapasów we wszystkich ogniwach systemu produkcyjnego

Skrócenie czasów realizacji zleceń produkcyjnych

Poprawa czytelności zasad sterowania produkcją

Dostosowanie tempa produkcji do tempa zamówień składanych przez klienta (poprawę elastyczności systemu produkcyjnego zdolnego szybko reagować na wahania w poziomie zamówień)

Szybszy przepływ materiałów przez system produkcyjny możliwy dzięki produkcji w małych partiach, umożliwiający produkcję z niższym zaangażowaniem kapitału

Uproszczenie procesów (produkcyjnych, usługowych, administracyjnych)

Uwzględnienie wymagań klienta w procesie dostarczania produktu/usługi

Wzrost produktywności na skutek bardziej wydajnego wykorzystania zasobów pracy i kapitału

Poprawę identyfikowalności i szybszą reakcję na ujawniające się problemy produkcyjne i jakościowe

Optymalne rozmieszczenie zasobów produkcyjnych pozwalające zaoszczędzić bądź efektywniej wykorzystać przestrzeń produkcyjną

Zmniejszenie kosztów produkcji

Studia przypadku

Poniżej zaprezentowane zostały artykuły opisujące wdrożenie elementów filozofii Lean Manufacturing na gruncie krajowym. Przedstawione zostały przykłady firmy Inter Mind Sp. z o.o. z Wrocławia reprezentującej sektor MŚP oraz zakładów chemicznych Polifarb Cieszyn-Wrocław.

W artykule przedstawiono opis działań podjętych w ramach „Projektu restrukturyzacji i modernizacji systemu wytwarzania w oparciu o innowacyjne narzędzia i techniki Lean Manufacturing” realizowanego w firmie Inter Mind Sp. z o.o. z Wrocławia przy współpracy Wrocławskiego Centrum Transferu Technologii Politechniki Wrocławskiej. W pierwszej części referatu zaprezentowano zarys podejścia Lean Manufacturing, stanowiącego podstawę teoretyczną projektu oraz krótko scharakteryzowano metodę mapowania strumienia wartości wykorzystaną do analizy przepływów materiałowych i informacyjnych w przedsiębiorstwie. Wynik tej analizy stał się podstawą do określenia projektów i planu zmian w systemie produkcyjnym przedsiębiorstwa. Artykuł szczegółowo opisuje jedno z przedsięwzięć jakim było wdrożenie systemu sterowania produkcją opartego na założeniach systemu ssącego.

Artykuł przedstawia historię wdrożenia filozofii Lean Manufacturing w przedsiębiorstwie chemicznym, gdzie procesy produkcyjne są procesami ciągłymi. W odróżnieniu od przemysłu maszynowego czy motoryzacyjnego, praktycznie niemożliwa jest zmiana usytuowania reaktorów do syntezy czynników chemicznych czy radykalna zmiana technologii produkcji. Praktyczne zmiany są możliwe są tylko na etapie projektu, lub przy gruntownej modernizacji oddziałów produkcyjnych.

Jak wdrożyć Lean Manufacturing w mojej firmie |

data publikacji: 2004-06-09, autor : Lucjan Kornicki |

Pionierski system szczupłego wytwarzania działający w oparciu o zasady JIT, TQM i pełnej przejrzystości stanu produkcji, opartej o standaryzację pracy i kontrolę wizualną - Toyota Production System - powstawał na zasadzie prób i błędów, przy ogromnym zaangażowaniu kierownictwa (Eiji Toyoda, Taichi Ohno, Shigeo Shingo) oraz pracowników produkcyjnych. Wielkie reformy przeprowadzone w zakładach Toyoty odniosły ogromny sukces. Z niewielkiej firmy motoryzacyjnej Toyota przekształciła się w lidera rynku działającego nie tylko w Japonii, ale na całym świecie. Zarówno przedsiębiorcy jak i naukowcy chcieli odkryć sukces japońskiej firmy. Na przestrzeni lat pojawiło się wiele prób usystematyzowania działań koniecznych do wdrożenia LM. Poniżej została opisana metodologia wdrażania odchudzonej produkcji opracowana przez Lean Enterprise Institute, najbardziej znaną organizację zajmującą się problematyką Lean Manufacturing. Metodologia wdrażania LM propagowana przez LEI składa się z pięciu głównych elementów:

Te pierwsze pięć kroków stanowi podstawę dla dalszych działań w celu transformacji systemu i utrzymania zmian. Metodologia ta została szczegółowo opisana w książce Lean Thinking. Autorzy podają dość szczegółowy plan działania łącznie z czasowymi ramami jego wprowadzania. Został on przedstawiony w tabeli poniżej. Analizując zakończone sukcesem transformacje firm do systemu LM, Womack i Jones przekonali się, że pewna, ściśle określona kolejność kroków i inicjatyw daje najlepsze efekty. Sztuką jest znalezienie właściwych liderów, mających odpowiednią wiedzę, i rozpoczęcie od mapowania strumienia wartości, szybko i radykalnie zmieniając sposoby codziennego wykonywania rutynowych czynności. Zakres zmian musi być ciągle poszerzany i ostatecznie zmiany powinny objąć całą organizację i wszystkie obowiązujące w niej procedury. W momencie, kiedy wszystko jest już pod kontrolą, a proces transformacji jest już umocniony w przedsiębiorstwie należy zająć się tymi elementami strumienia wartości, które wychodzą poza granice firmy i rozpocząć optymalizację całości łańcucha wartości. FAZA KONKRETNE KROKI CZAS

Rozpoczęcie Stworzenie nowej organizacji Wdrożenie systemów Dokończenie transformacji

Znalezienie agenta zmian Zdobycie wiedzy o odchudzaniu Znalezienie bodźca (kryzysu)Sporządzenie map strumieni wartości Rozpoczęcie kaikaku Rozszerzenie zakresu Reorganizacja według rodzin produktów Stworzenie funkcji odchudzania Opracowanie taktyki dla nadmiaru ludzi Opracowanie strategii wzrostu Usunięcie niereformowalnych Wpojenie dążenia do doskonałości Wprowadzenie odchudzonej księgowości Powiązanie wynagrodzeń z wynikami firmy Wdrożenie przejrzystości Rozpoczęcie ustalania strategii Wprowadzenie uczenia się odchudzania Znalezienie narzędzi o odpowiedniej wielkości Zastosowanie powyższych kroków w odniesieniu do dostawców/ klientów Opracowanie globalnej strategii Przejście z doskonalenia odgórnego na oddolne Pierwsze sześć miesięcy Kolejne sześć miesięcy i cały następny rok Rok 3 i 4 Do końca 5 roku

|

Symulacja Lean Manufacturing

Organizowana przez Wrocławskie Centrum Transferu Technologii Politechniki Wrocławskiej (WCTT) Symulacja Lean Manufacturing na licencji Uniwersytetu w Kentucky, prowadzona jest dokładnie wg metody opracowanej przez Center for Robotics and Manufacturing Systems (CRMS), University of Kentucky w Lexington, przez doświadczony zespół 5 trenerów, który uzyskał certyfikację amerykańskiego ośrodka.

Program warsztatów wywodzi się z praktyki koncernu Toyota i zaadoptowany został do uniwersalnych potrzeb szkoleniowych. Sukces szkolenia w Stanach Zjednoczonych był i w dalszym ciągu jest wynikiem nowoczesnej i łatwo przyswajalnej formy prezentacji zagadnień szczupłego podejścia oraz wdrażania rozwiązań ciągłego doskonalenia opartych na sprawdzonych wzorcach przemysłu samochodowego.

Center for Robotics and Manufacturing Systems (CRMS), University of Kentucky w Lexington oferuje obecnie najlepszy w USA program doradztwa przemysłowego w obszarze Lean Manufacturing, w którego zakres wchodzi Symulacja Lean Manufacturing. Opinię tę potwierdza szereg niezależnych konsultantów amerykańskich. Rozwój tego programu, począwszy od 1993 roku był wspierany zarówno przez Stan Kentucky, i co bardzo ważne pod względem merytorycznym, przez główny zakład Toyoty w USA, który zlokalizowany jest właśnie w Kentucky, w Georgetown. Program pomógł wprowadzić na drogę szczupłego podejścia setki przedsiębiorstw amerykańskich z różnych branż i szczegółowo zapoznał z nim tysiące ludzi, uczestniczących w programach szkoleniowych. Symulacja Lean Manufacturing jest najczęściej zamawianym szkoleniem przez przedsiębiorstwa i ma fundamentalny wpływ na zrozumienie zasad szczupłego podejścia. O wartości tego programu szkoleniowego świadczy również to, że coraz częściej jest on przeprowadzany przez trenerów z Kentucky na zamówienie przedsiębiorstw za granicą na przykład.: w takich krajach jak Meksyk, Wielka Brytania, Irlandia i Włochy.

Na czym wyjątkowość szkolenia?

Uczestnicy wytwarzając produkt w symulowanym systemie produkcyjnym, w czasie kilku intensywnych cykli mają możliwość zobaczenia i zmierzenia skutków wdrożenia do procesu poszczególnych elementów Lean Manufacturing. W skład tych elementów wchodzą: system ssący, kanban, ciągły przepływ wyrobu, samokontrola, jakość u źródła, sterowanie wizualne, just-in-time, równoważenie pracy, ciągłe doskonalenie (Kaizen) oraz praca zespołowa.

Podczas każdej z 4 symulowanych zmian produkcyjnych dokonywane są pomiary skuteczności doskonalonego systemu produkcyjnego za pomocą takich wskaźników jak: koszty bezpośrednie i ogólne, koszty zapasów, koszty braków, koszty materiałowe, koszt jednostkowy, średni produkcyjny czas realizacji, wskaźnik satysfakcji klienta.

Po zakończeniu symulacji uczestnicy potrafią m.in. rozróżnić system ssący od pchającego, identyfikować 8 podstawowych strat, które muszą być eliminowane dla „wyszczuplenia” procesu wytwarzania, określać jak straty te pomniejszają zyski przedsiębiorstwa oraz zrozumieć proces KAIZEN. Ponadto uczestnicy mają możliwość zrozumienia zasady funkcjonowania KANBAN, oraz zdobycia umiejętności efektywnego wykorzystania pracowników “uwolnionych” w wyniku eliminacji strat.

Studia przypadków, szczegółowe informacje dotyczące kluczowych obszarów oraz interakcja z uczestnikami powodują, że dwudniowe szkolenie daje uczestnikom znacznie więcej niż tylko wiedzę. Mają oni szansą odczuć rzeczywistą skuteczność filozofii Lean Manufacturing i nauczyć się jak jej elementy mogą zostać włączone w każdym środowisku pracy.

Symulacja może zostać przeprowadzona w przeciągu jednego lub dwóch dni

w zależności od potrzeb. Sugerowane jest jednak odbycie szkolenia dwudniowego ze względu na czas jaki można poświęcić dyskusjom i prezentowaniu pojawiających się pomysłów i idei. Symulacja może zostać przeprowadzona na miejscu w firmie, w wybranym miejscu poza przedsiębiorstwem, bądź w siedzibie Wrocławskiego Centrum Transferu Technologii we Wrocławiu.

Do chwili obecnej WCTT zorganizowało kilkadziesiąt edycji Symulacji Lean Manufacturing w swojej siedzibie przy ulicy Smoluchowskiego 48 we Wrocławiu oraz w przedsiębiorstwach przemysłowych. Każdorazowo uczestnicy wyrażają niezwykle pozytywne opinie o treningu:

Część praktyczna programu otrzymała 96,8% ocen doskonałych lub bardzo dobrych w pięciostopniowej skali.

100% uczestników szkolenia odpowiedziało „Tak” na pytanie: „Czy będę zdolny w firmie zastosować wiedzę, którą zdobyłem?”

100% uczestników odpowiedziało TAK na pytanie: „Czy zarekomendowałbyś ten program kooperantom?”

A oto wypowiedzi o szkoleniu:

"Genialnie zaprojektowane i przeprowadzone szkolenie, które jednocześnie uczy, bawi i przekonuje."

Tomasz Plasa, dyrektora ds. restrukturyzacji Mahle Krotoszyn S.A.

„W opinii uczestników Symulacja Lean Manufacturing to najlepsze ze szkoleń, w których dotychczas uczestniczyli”

Elżbieta Merło, kierownik kadr, Wood Mizer Industries Sp. z o.o.

Kto powinien wziąć udział w szkoleniu?

najwyższe kierownictwo,

dyrektorzy produkcji, menedżerowie,

kierownicy działów produkcyjnych,

kierownicy działów jakości,

inżynierowie produkcji,

mistrzowie,

kierownicy komórek szkoleniowych.

Program szkolenia

DZIEŃ PIERWSZY

Przebieg 1:

Geneza Lean Manufacturing

Marnotrawstwo a dodawanie wartości

Tradycyjny system wytwarzania

Przebieg 2:

Kaizen

Sterowanie wizualne

Doskonalenie przepływu wyrobu

DZIEŃ DRUGI

Przebieg 3:

Samokontrola, Jakość u źródła

Standaryzacja pracy

System ssący, Kanban

Ciągłe doskonalenie

Przebieg 4:

Ciągły przepływ

Równoważenie operacji

Ciągłe doskonalenie, Wbudowanie jakości

Produkcja na zamówienie

Informacje o trenerach

Szkolenie prowadzone jest przez 5 pracowników Politechniki Wrocławskiej, należących do zespołu zajmującego się Lean Manufacturing, którzy uzyskali status zatwierdzonych trenerów w zakresie Lean Manufacturing, przyznany przez Center for Robotics and Manufacturing Systems, University of Kentucky.

Organizacja szkolenia

Przewidywany czas trwania szkolenia: 14-16 godzin lekcyjnych. Materiały szkoleniowe: każdy uczestnik warsztatów otrzymuję dwujęzyczne (polski i angielski) materiały szkoleniowe, zawierające konspekt z wykładów.

Zalecana jak i zarazem maksymalna liczba uczestników w jednej symulacji to 33 osoby.

Mapowanie Strumienia Wartości

data publikacji: 2004-06-09, autor : Lucjan Kornicki

Mapowanie Strumienia Wartości (ang. Value Stream mapping -VSM) jest metodą zaproponowaną przez Lean Enterprise Institute. Została ona szczegółowo opisana w wydanej w 1999 roku przez instytut książce Mike'a Rothera i Johna Shook'a pt. „Learning to see”. Motto tej pracy brzmi:

„Strumień wartości istnieje wszędzie tam gdzie istnieje produkt dla klienta.

Wyzwanie leży w dostrzeżeniu go”.

VSM znakomicie ułatwia podjęcie tego wyzwania. Jest to metoda polegająca na analizowaniu wszystkich czynności w procesie produkcyjnym rozpoczynając od klienta i podążając w górę strumienia wartości aż do surowców, z których powstaje produkt. Należy uświadomić sobie konieczność analizy całego strumienia, od klienta poprzez firmy podwykonawcze, usługowe do dostawców surowców, a nie jedynie wybranych procesów wewnątrz organizacji. Mapowanie całości strumienia wartości może okazać się bardzo trudne, dlatego można zacząć od pojedynczego przedsiębiorstwa włączając wysyłkę towarów do klienta i dostawy części i materiałów.

Po przeanalizowaniu tego obszaru, kiedy zostaną osiągnięte odpowiednie rezultaty procedurą VSM można objąć całość strumienia wartości.

Podczas mapowania strumienia wartości należy śledzić ścieżkę wytwarzania produktu podążając z dołu do góry strumienia wartości i używając ołówka i kartki papieru rysować wizualne przedstawienie każdego procesu w strumieniu. M. Rother i J. Shook zaproponowali zbiór symboli graficznych stosowanych w graficznym opisie strumienia wartości.

VSM zajmuje się dwoma przepływami istniejącymi w przedsiębiorstwie. Są to:

przepływ informacji oraz

przepływ materiałów.

Metodyka przeprowadzania mapowania przedstawia się następująco:

Wybór rodziny produktów (np. przy zastosowaniu Group Technology)

Wybór osoby odpowiedzialnej za strumień wartości - menedżera strumienia wartości (Value Stream Manager). Analiza i późniejsze doskonalenia strumienia wartości będzie zapewne wymagało przekraczania granic działów i funkcji, na jakie podzielone są organizacje. Z tego względu należy wybrać osobę, która będzie odpowiedzialna za całokształt działań w łańcuchu wartości danej rodziny produktów oraz będzie posiadała odpowiednie kompetencje aby móc wprowadzać udoskonalenia. Do zadań menedżera strumienia wartości będzie należało:

raportowanie postępów wdrażania LM najwyższemu kierownictwu,

monitorowania wszelkich aspektów wdrażania,

sprawdzania przepływu strumienia wartości codziennie (co tydzień),

wyznaczanie priorytetów wdrażania,

utrzymywanie i okresowe uaktualnianie planu implementacji.

Wykonanie mapy stanu obecnego. Ten etap polega na zbieraniu informacji na hali produkcyjnej. M. Rother i J.Shook udzielają kilku wskazówek ułatwiających sporządzenie mapy stanu obecnego:

informacje zawsze należy zbierać osobiście spacerując wzdłuż aktualnej ścieżki przepływu materiałów i informacji,

rozpocząć należy od szybkiego przejścia wzdłuż całego przepływu „od drzwi do drzwi” aby zapoznać się z przepływem i sekwencją procesów, a następnie należy powrócić do punktu wyjścia i zbierać informacje dotyczące każdego procesu,

analiza powinna rozpocząć się od końca strumienia (wysyłka, magazyn wyrobów gotowych) i prowadzić w gorę strumienia wartości,

nie można polegać na standardowo określonych czasach (należy mieć swój własny stoper) i informacjach, których nie uzyskało się samodzielnie (liczby zawarte w dokumentach, instrukcjach, normach, standardach rzadko odzwierciedlają rzeczywistość). Zdolność przewidywania stanu przyszłego zależy od osobistego pobytu wszędzie tam gdzie zachodzą działania i pomiaru czasu oraz zrozumienia procesów (możliwe wyjątki od tych zasad to dane dotyczące liczby wadliwych części, wykorzystania maszyn, napraw i czasu przezbrojeń, ale strumień one powinny być zebrane u źródła),

cały strumień wartości należy mapować samemu, nawet jeżeli włączonych jest w to kilku ludzi. VSM polega na zrozumieniu całości przepływu, jeśli różni ludzie mapują różne procesy wtedy nikt nie rozumie całości,

rysowanie mapy zawsze należy przeprowadzać ręcznie korzystając z ołówka; można zacząć od zgrubnego szkicu już na hali produkcyjnej i dopracować go później; należy unikać pokusy korzystania z komputera.

Dane zbierane podczas sporządzania mapy stanu obecnego są to typowo:

Czas cyklu C/T (cycle time) - czas (w sekundach), który upłynął pomiędzy wyjściem z procesu dwu części ,

Czas przezbrojenia C/O (changeover time) - czas potrzebny na zainstalowanie nowego typu oprzyrządowania w maszynie, w celu wykonania obróbki innej części lub innej operacji oraz wyprodukowanie serii próbnej,

Dostępność (uptime) - czas (wyrażony w procentach), w którym maszyna lub urządzenie działało prawidłowo,

EPE( Every Part Every ___, każda część każdego -__(dnia, tygodnia,zmiany) - miernik rozmiaru partii produkcyjnej( lub różnicowania produkcji); określa on, w jakich odstępach czasu produkowany jest dany element w toku danego procesu,

Liczba operatorów obsługujących dany proces,

Rozmiar paczki tzn. ile sztuk wyrobu tworzy jedną jednostkę wysyłkową ,

Czas pracy - dostępny czas pracy pomniejszony o przerwy,

Współczynnik braków - stosunek wyrobów wadliwych do wyrobów zgodnych.

Wolumen zamówień

Forma dostaw i inne.

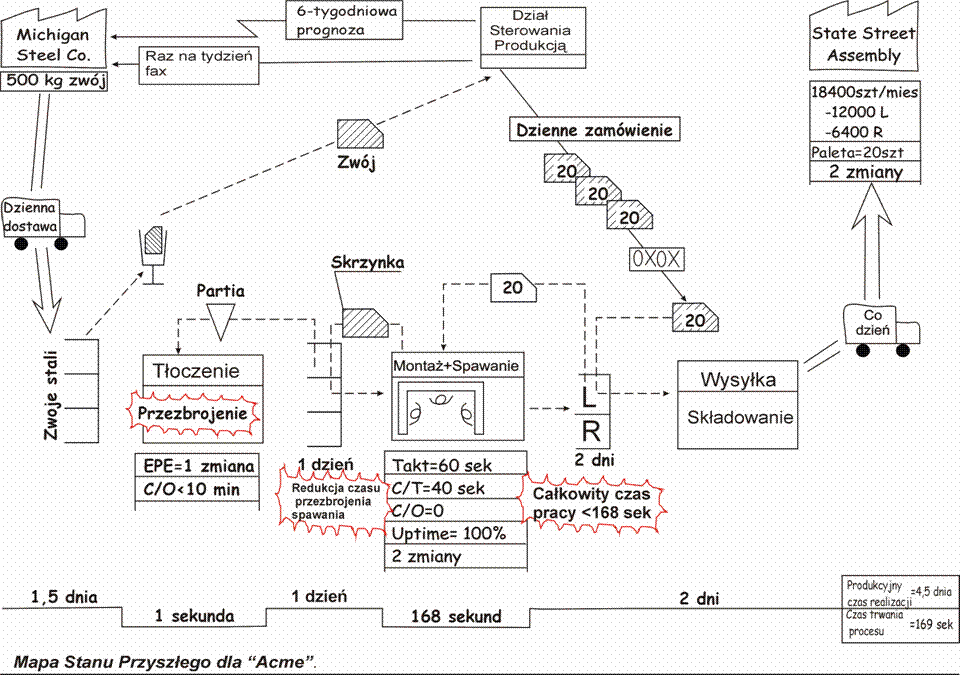

Przykładowa mapa stanu obecnego

Wykonanie mapy stanu przyszłego. Mapa stanu przyszłego jest praktycznie wykazem udoskonaleń potrzebnych do wyeliminowania pokładów muda i ich przyczyn, które zostały odsłonięte w trakcie rysowania mapy stanu obecnego. Celem jest zbudowanie łańcucha produkcyjnego, w którym indywidualne procesy są powiązane ze swoim klientem (klientami) albo poprzez ciągły przepływ albo system ssący i są możliwie jak najbliżej produkowania tylko tego, czego potrzebuje klient, w ilości, jaką potrzebuje i dokładnie wtedy, kiedy tego potrzebuje. W budowaniu mapy stanu przyszłego pomocny jest zestaw kluczowych pytań, na które należy odpowiedzieć budując stan przyszły:

Jaki jest czas taktu, oparty na zapotrzebowaniu klienta?

Czy będziemy produkować bezpośrednio na wysyłkę czy do „supermarketu” wyrobów gotowych, z którego klient wyciąga potrzebne produkty?(Odpowiedź na to pytanie zależy m.in. od częstotliwości zakupów klienta, niezawodności procesów, cech charakterystycznych procesów).

Gdzie można zastosować ciągły przepływ?

W którym miejscu istnieje konieczność zastosowania systemu ssącego opartego na supermarketach w celu sterowania produkcją procesów w górze strumienia?

Który element łańcucha produkcji będzie stymulatorem procesu wyznaczającym tempo produkcji? (w dół od stymulatora musi występować ciągły przepływ lub kolejka FIFO)

W jaki sposób będzie poziomowane zróżnicowanie produkcji w stymulatorze strumienia wartości?

Jakie ulepszenia procesu (wyróżnione w projekcie stanu przyszłego) będą konieczne dla gładkiego przepływu strumienia wartości?

Odpowiedź na ostatnie pytanie zależy od tego, jakie rodzaje marnotrawstwa zostaną odkryte podczas analizy stanu obecnego. Aby zbudować udoskonalony stan przyszły konieczne będzie osiągnięcie kolejnych celów stojących przed organizacją na drodze odchudzania.

Przykładowa mapa stanu przyszłego

Mapowanie strumienia wartości może przynieść firmie ogromne korzyści:

Pomaga w zobrazowaniu produkcji nie tylko na poziomie pojedynczego procesu (np. spawania, montażu), lecz całego systemu wytwarzania. Pomaga zobaczyć przepływ.

Pozwala nie tylko w dostrzeganiu marnotrawstwa, ale co ważniejsze, pomaga zobaczyć jego źródła.

Dostarcza odpowiedniego języka, wspólnego dla całej organizacji, dla omawiania wszelkich procesów wytwórczych (język graficzny).

Łączy w całość koncepcje i techniki odchudzania, zapobiega ich doraźnemu stosowaniu i ustala właściwą kolejność ich wdrażania.

Tworzy podstawę planu wdrażania LM. Pomagając w projektowaniu, jak powinien funkcjonować przepływ „od drzwi do drzwi”(door-to-door) mapa strumienia wartości staje się projektem implementacji LM.

Pokazuje związek pomiędzy przepływem materiałów i informacji. Nie ma innego takiego narzędzia!

Jest o wiele bardziej użyteczne niż narzędzia jakościowe i diagramy przepływu, które produkują rejestry kroków niedodających wartości, czasu realizacji (lead time), przebywanych odległości, wielkości zapasów itd. VSM jest narzędziem ilościowym, dzięki któremu można szczegółowo opisać jak powinien działać system produkcyjny, aby stworzyć gładki przepływ, dzięki któremu można będzie szybko reagować na zmieniające się potrzeby klientów.

Rozszerzone Mapowanie Strumienia Wartości

Rozszerzony Strumień Wartości (ang. Extended Value Stream) definiowany jest jako zespół wszystkich czynności (zarówno dodających wartość, jak i tych, które wartości nie dodają), wymaganych w procesie wytwarzania wyrobu, począwszy od wydobycia surowców, poprzez operacje wykonywane u producentów części, komponentów, a skończywszy na producencie finalnym, czy nawet jego sieci dystrybucji (sprzedaży). O ile Strumień Wartości (ang. Value Stream) obejmuje pojedyncze przedsiębiorstwo, o tyle Rozszerzony Strumień Wartości obejmuje szereg współpracujących przedsiębiorstw. Proces Rozszerzonego Mapowania Strumienia Wartości może obejmować cały złożony łańcuch dostaw jak i pojedynczą relację klient-dostawca.

W ramach rozszerzonego mapowania wykonywana jest analiza przepływu materiałów oraz informacji dla wybranej rodziny wyrobów. Obejmuje to również analizę interakcji (przekazywania informacji) i procesu transportu dóbr pomiędzy kooperującymi przedsiębiorstwami. Stworzona Rozszerzona Mapa Strumienia Wartości stanowi wspólny obraz tego strumienia dla wszystkich kooperujących przedsiębiorstw. Pokazuje również, jaki jest „wkład” każdego z uczestników do wskaźników osiąganych przez cały strumień wartości.

Zbieranie danych do rozszerzonej mapy odbywa się najczęściej w ramach lokalnych warsztatów mapowania strumienia wartości przeprowadzanych w kolejnych przedsiębiorstwach ze wspólnego łańcucha dostaw. Dane te następnie uzupełnia się o informacje zebrane podczas sesji rozszerzonego mapowania. Rozszerzona mapa stanu aktualnego staje się punktem wyjścia do usprawniania łańcucha dostaw jako całość. Pozwala znaleźć marnotrawstwo w istniejącym łańcuchu. Warto zaznaczyć, że rozszerzone mapowanie nie opiera się na danych inżynierskich, czy standardowych procedurach. Rejestruje raczej faktyczny stan - istotnym elementem mapy będą zatem np. telefoniczne interwencje, czy dodatkowe wysyłki komponentów. Mapa musi zawierać również szereg miar i wskaźników dla poszczególnych jej elementów (np. dla fabryki czas przejścia, poziom braków czy poziom zapasów wyrobów gotowych). Na tej podstawie oblicza się wskaźniki dla całego analizowanego strumienia wartości (np. całkowity czas przejścia, czy współczynnik wzmocnienia amplitudy popytu). Te zebrane miary i wskaźniki będą podstawą do oceny stanu aktualnego.

Następnym krokiem jest stworzenie rozszerzonej mapy strumienia wartości stanu przyszłego. W tym celu uczestnicy mapowania odpowiadając na szereg pytań i w sposób metodyczny proponują zmiany tak, aby wyeliminować zauważone wcześniej marnotrawstwa. Dla każdej mapy stanu przyszłego również oblicza się bądź szacuje docelowe wartości miar i wskaźników. Na tej podstawie można ocenić proponowany stan przyszły względem stanu aktualnego. Ostatnim krokiem jest stworzenie wstępnego planu wdrożenia stanu przyszłego. Sesja rozszerzonego mapowania to jedynie „start” procesu doskonalenia danego łańcucha dostaw. Wyznacza ona pola do poprawy oraz projekty, które należy wdrożyć, aby stan docelowy osiągnąć. Zaangażowane przedsiębiorstwa powinny wdrażać zmiany i powtarzać w przyszłości proces rozszerzonego mapowania, aby uzyskać efekt ciągłego doskonalenia. Rozszerzone Mapowanie Strumienia Wartości jest zwykle wykonywane w postaci warsztatów lub sesji.

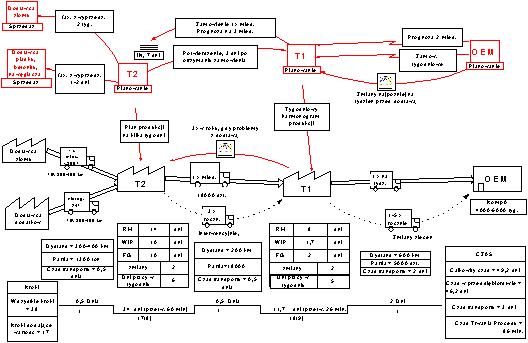

Przykład Rozszerzonej Mapy Strumienia Wartości.

Korzyści osiągane dzięki rozszerzonemu mapowaniu strumienia wartości

Uzyskanie wspólnego obrazu całej bądź fragmentu danego łańcucha dostaw.

Znacząca wymiana wiedzy pomiędzy kooperującymi przedsiębiorstwami na poziomie strategicznym.

Wyraźne pokazanie „wkładu” poszczególnych przedsiębiorstw do całego strumienia wartości - również w sensie przyjętych miar i wskaźników.

Pozyskanie metody skutecznej i stosunkowo łatwej w zastosowaniu do zarządzania łańcuchem dostaw czy relacją z dostawcami.

Zebranie miar i wskaźników dla obiektywnej oceny aktualnego stanu rozszerzonego strumienia wartości.

Zidentyfikowanie marnotrawstwa, które można dostrzec dopiero na poziomie „makro”, wraz z określeniem jego źródła.

Opracowanie makro-mapy stanu przyszłego wraz z planem wdrożenia zmian.

Obraz stanu faktycznego tzn. „jak naprawdę jest”, a nie „jak nam się wydaje, że jest”.

Technologie e-biznesu w szczupłym przedsiębiorstwie i jego sieci dostaw.

Filozofia Lean Manufacturing opiera się na prostych rozwiązaniach. Dotyczy to zarówno funkcjonowania przedsiębiorstwa wewnątrz jak też współpracy z jego dostawcami i klientami.

W obecnych czasach pomimo prostych założeń praktycznie nie można funkcjonować bez wsparcia technologii e-biznesu. Powodem tego jest zazwyczaj złożoność, kompleksowość i wariantowość wyrobów oraz wysokie wymagania klientów co do terminów realizacji zamówień.

Współczesny rynek wymaga od przedsiębiorstwa redukcji kosztów i dużej elastyczności. Aby sprostać obu tym wymaganiom jednocześnie, konieczne jest produkowanie w krótkim czasie tego, co oczekuje od nas nasz klient. Wymóg niskich kosztów sprawia, że musimy utrzymywać niski poziom zapasów (zarówno surowców, wyrobów gotowych jak i produkcji w toku) a wymóg elastyczności powoduje konieczność bardzo rozsądnego zarządzania tymi zapasami i produkowania w krótkim czasie małych serii wyrobów. Aby to było możliwe nasz łańcuch dostawców także musi być w stanie sprostać na czas naszym wymaganiom.

Współczesne systemy ERP i inne rozwiązania e-biznesowe umożliwiają bardzo efektywne zautomatyzowanie wielu zadań wewnątrz przedsiębiorstwa jak też i na styku z dostawcami i klientami. Zadania te mogą dotyczyć takich obszarów jak: zakupy, sprzedaż, gospodarka materiałowa, monitorowanie przebiegu procesu produkcyjnego czy księgowości. Pomimo pewnych niedoskonałości (z punktu widzenia Lean Manufacturing) w modułach produkcyjnych ERP, ciężko wyobrazić sobie efektywne przedsiębiorstwo niewykorzystujące rozwiązań e-biznesowych.

Nawet, jeśli potrafilibyśmy odpowiednio sterować naszą produkcją, dobrze współpracować z naszymi dostawcami i na czas spełnialibyśmy wymagania naszego klienta to i tak nie oznacza to, że technologie e-biznesu są dla nas zbyteczne i niepotrzebne.

Technologie e-biznesu w szczupłym przedsiębiorstwie |

|

W Polsce jak i na świecie w produkcji widać znaczną presję na obniżanie kosztów i poprawę elastyczności. Rynek wymaga krótkich serii, dużej wariantowości oraz zdolności do szybkiego wprowadzania nowych produktów. Sposobem na spełnienie powyższych wymagań jest „szczupła produkcja” (Lean Manufacturing). Uważana jest ona za najskuteczniejszy sposób na radykalne podniesienie produktywności i skrócenie czasu cyklu produkcyjnego, dlatego staje się dziś wiodącym podejściem odnośnie optymalizacji procesów produkcyjnych.

Najczęściej spotykanym sposobem sterowania produkcją w niewyszczuplonym przedsiębiorstwie jest planowanie i harmonogramowanie przy pomocy systemu klasy ERP. System taki na podstawie bardziej lub mniej trafnej prognozy przepycha znaczną, „ekonomicznej wielkości” serie przez system produkcyjny kolejkując ją przed każdą z koniecznych operacji. Takie sterowanie powoduje dużą wartość produkcji w toku, długi czas realizacji zlecenia a przez to małą elastyczność.

ERP/SCM Lean Manufacturing

Ustalanie wielkości partii EON, COQ itd. (zadane czasy przezbrajania) Przepływ jednej sztuki (zadany popyt, czasy przezbrajania mogą być zmieniane)

Planowanie Bazuje na procedurze MPR lub TOC Uproszczone dzięki zasadzie „Just in Time”, krótkim czasom przejścia i małym partiom

Sterowanie produkcją Bazuje na szczegółowych danych produkcyjnych, w wyniku pojawiania się zakłóceń konieczne są częste korekty harmonogramu Sterowanie wizualne pozwala na szybkie wykrywanie zakłóceń i reakcje na nie

Zarządzanie łańcuchem dostaw Ulepszone procedury zakupu/ sprzedaży drogą elektroniczną, Oparte na zasadzie JiT, sterowane z jednego punktu, sygnały o pojawieniu się zapotrzebowania bezpośrednio z hali fabrycznej

Redukcja kosztu jednostkowego Łączenie zamówień w większe partie produkcyjne w celu minimalizacji ilości przezbrojeń Restrukturyzacja systemu produkcyjnego w celu zmniejszenia partii produkcyjnych, minimalizacji zapasów i skrócenia czasu przejścia

Szybka reakcja Lepsze prognozowanie, szybsze i uproszczone procedury zakupowe i sprzedażne Krótkie partie, krótki czas przejścia, JiT (brak konieczności prognozowania)

Wielu producentów systemów ERP podjęło próbę sprostania wymaganiom stawianym przez Lean Manufacturing. Do najbardziej znanych przykładów należy zaliczyć rozwiązania prezentowane przez: |

Zanim wdrożysz ERP w szczupłym przedsiębiorstwie |

|

W celu dobrego przedstawienia wymagań szczupłego systemu produkcyjnego względem zintegrowanego systemu zarządzania przedsiębiorstwem ERP niezbędne jest dobre zrozumienie procesu produkcji a także planowania i sterowania produkcją. Należy dobrze wiedzieć jak wyglądają przepływy materiałów i wywołujące je przepływy informacji. Analiza taka powinna dotyczyć perspektywy od dostawcy do klienta. Przedstawiona poniżej przykładowa mapa przedstawiająca przepływy w szczupłym przedsiębiorstwie może być dobrą bazą dla wdrażających w tym przedsiębiorstwie ERP. To taka mapa pokazuje wymagania jakim musi sprostać system sterowania szczupłym strumieniem wartości.

Przedstawiony na rysunku system produkcyjny jest systemem ssącym, w którym do wyprodukowania zlecane jest to, co zostało przez klienta pobrane (zakupione). O tempie i sekwencji produkcji decyduje w tym przypadku klient, a nie wysyłane przez niego prognozy przetworzone przez MRP. Charakterystyczne dla szczupłego strumienia wartości jest także to, że informacja z „góry” o tym, co aktualnie produkować (harmonogram produkcyjny) trafia jedynie do jednego punktu w procesie. Punkt ten nazywamy stymulatorem strumienia wartości. Pozostałe stanowiska czy podprocesy powinny otrzymać autoryzację produkcji w prosty, wizualny sposób np. poprzez puste pole odkładcze lub kartę kanban. |

Technologie e-biznesu w szczupłych łańcuchach dostaw

Łańcuch dostaw jest dziś definiowany jako grupa przedsiębiorstw współpracujących na zasadzie klient-dostawca, w celu dostarczenia na rynek produktu finalnego. Bardziej kooperacyjny charakter tej współpracy i większa orientacja na wartość dla klienta w ostatnich latach sprawiły, że coraz częściej zamiast łańcuch dostaw używane jest pojęcie łańcucha tworzenia wartości.

Szczupły łańcuchu dostaw

Szczupły łańcuch dostaw, wykorzystujący koncepcję Lean Manufacturing, opiera się na częstych dostawach w małych partiach, bezpośrednio z jednego etapu produkcji do następnego. Skutkuje to zwiększeniem częstotliwości dostaw oraz rezygnacją z magazynów pośrednich i punktów przeładunkowych. Przepływ informacji jest oparty na prostych sygnałach, przekazywanych pomiędzy działami produkcji kooperujących firm. Na rysunku poniżej porównano łańcuch dostaw typowy (dla produkcji masowej) oraz szczupły łańcuch dostaw.

W produkcji masowej transport odbywa się w dużych partiach do magazynów pośrednich. Tam kompletowane są bieżące dostawy do klienta. Podejście takie ma szereg wad: wydłuża czas przejścia produktu przez łańcuch wartości, generuje duże zapasy, zwiększa nakład pracy na zarządzanie dostawami i pogarsza elastyczność łańcucha dostaw. Dostawy wg koncepcji Lean Manufacturing odbywają się bezpośrednio do firmy klienta, a w jednym transporcie przewożonych jest wiele typów komponentów. Dostarczane jest tylko to, co będzie potrzebne klientowi w ciągu np. następnego dnia. Przesyłana informacja jest znacznie prostsza (w postaci np. elektronicznego kanban'a) i również prostszy jest proces zarządzania dostawami. Takie podejście pozwala zdecydowanie zredukować zapasy, wyeliminować koszty magazynów pośrednich, obniżyć koszty zarządzania dostawami i poprawić elastyczność łańcucha dostaw. Koszty częstych transportów są obniżane poprzez stosowanie tzw. cyklu mleczarza. Polega on na tym, że jedna ciężarówka zatacza „koło” pobierając komponenty od wielu dostawców i dowożąc je do klienta. Potencjalne korzyści to redukcja czasu przejścia produktów przez cały łańcuch dostaw nawet o 80%, zmniejszenie zapasów produktów gotowych w centrach dystrybucji nawet o 70%, przy poprawie poziomu obsługi klienta finalnego.

Technologie informatyczne w szczupłych łańcuchach dostaw

Współczesne systemy informatyczne mogą wspomóc wdrażanie i stosowanie Lean Manufacturing w łańcuchu dostaw. Niestety, wbrew temu, co sądzi wielu menadżerów, wdrożenie systemu informatycznego zawierającego funkcje związane z Lean Manufacturing nie ma nic wspólnego z faktycznym wdrożeniem tej koncepcji! Zasadą jest, że najpierw wdrażamy nowe metody organizacji w przedsiębiorstwie i jego łańcuchu dostaw, a potem dopiero wdrażamy oprogramowanie dostosowane do nowej organizacji. Coraz więcej producentów oprogramowania zdaje sobie sprawę ze znaczenia koncepcji szczupłego łańcucha dostaw, dlatego dostępne są już na rynku systemy, które wspierają niektóre elementy Lean Manufactirng dla obszaru zarządzania dostawami (przykład: ). Do elementów tych należą funkcje do przesyłania sygnałów o uzupełnianiu zapasu tzw. elektronicznych kart kanban (dla firm stosujących tzw. supermarket dostawcy), bądź harmonogramów dostaw (dla firm stosujących strategię Just-in-Time JiT

10

1

Wyszukiwarka

Podobne podstrony:

Lean Manufacturingnd The Enviroment (2003)

Lean manufacturing, Zarządzanie produkcją i usługami

Lean manufacturingMagada

Lean Manufacturing Basics Aza Badurdeen [ENG]

B04 Lean Manufacturing (oszczędne wytwarzanie)

Folia? Porównanie Lean Manufacturing z systemem produkcji masowej

Lean manufakturing

Zagadnienia Lean wer. ziip, Politechnika Poznańska ZiIP Stopień II (niestacjonarne), Semestr III, Le

Jurczyszak Wcisło Wdrażanie systemu Lean Manufactiring

LEAN MANUFACTURING

Lean Manufacturingnd The Enviroment (2003)

lean manufacturing materialy demonstracyjne

Kwestionariusz uczestnika szkolenia studenckiego o temacie Lean Manufacturing 1 1

Lean Manufacturing płaska struktura

Kwestionariusz uczestnika szkolenia studenckiego o temacie Lean Manufacturing 1 1 1

XWojtynek Wieczorek Koncepcja Lean Manufacturing

więcej podobnych podstron