AKADEMIA BYDGOSKA

IM. KAZIMIERZA WIELKIEGO

MATERIAŁOZNASTWO METALI

TEMAT ĆWICZENIA :

Pomiar twardości metali

WYKONALI :

MARCIN MARMUROWICZ

TOMASZ MŁYNARCZYK

MICHAŁ JANCZUR

II ROK WT - gr.e

Cel ćwiczenia ............................................................... 3

Metoda Rockwella ...................................................... 4

Metoda Brinella .......................................................... 7

Metoda Vickersa ......................................................... 10

Wykonanie ćwiczenia ................................................. 13

Wnioski ........................................................................ 14

Cel ćwiczenia

Celem próby jest badanie twardości metali, czyli oporu jaki stawia materiał przy wciskaniu weń innego materiału. Do badania tego stosujemy metodę: Brinella, Rockwella lub Vickersa.

Znajomość twardości metali i ich stopów ma znaczenie nie tylko w kwalifikowaniu ich na części maszyn i urządzeń technicznych, lecz również w procesach technologicznych, a więc w odlewnictwie, obróbce plastycznej, obróbce skrawaniem, obróbce cieplnej.

Metoda Rockwella

Próba twardości Rockwella polega na wciskaniu w płaską wygładzoną powierzchnię przedmiotu, stożka diamentowego lub kulki stalowej. Głębokość odcisku jest odwrotnie proporcjonalna do twardości.

Schemat pomiaru twardości Rockwella: a) stożkiem; b) kulką

Twardość Rockwella HR jest to różnica głębokości umownego i rzeczywistego odcisku wywołanego siłą F i odniesiona do odcisku wywołanego siłą nacisku F0 (głębokość umowną przyjęto jako 100 jednostek dla skal C i A oraz 130 jednostek dla skal B i F aparatu Rockwella):

Zastosowanie nacisku wstępnego F0=98 N eliminuje wpływ odkształceń sprężystych na pomiar głębokości odcisku. Do próby w skali C i A aparatu używa się stożka diamentowego o kącie wierzchołkowym 120° i promieniu zaokrąglenia wierzchołka 0,2 mm.

Dla prób w skali B i F używa się kulki stalowej obrobionej cieplnie o twardości 8336 HV i o średnicy 1,588 mm. Próbę twardości tą metodą przeprowadza się na twardościomierzu Rockwella.

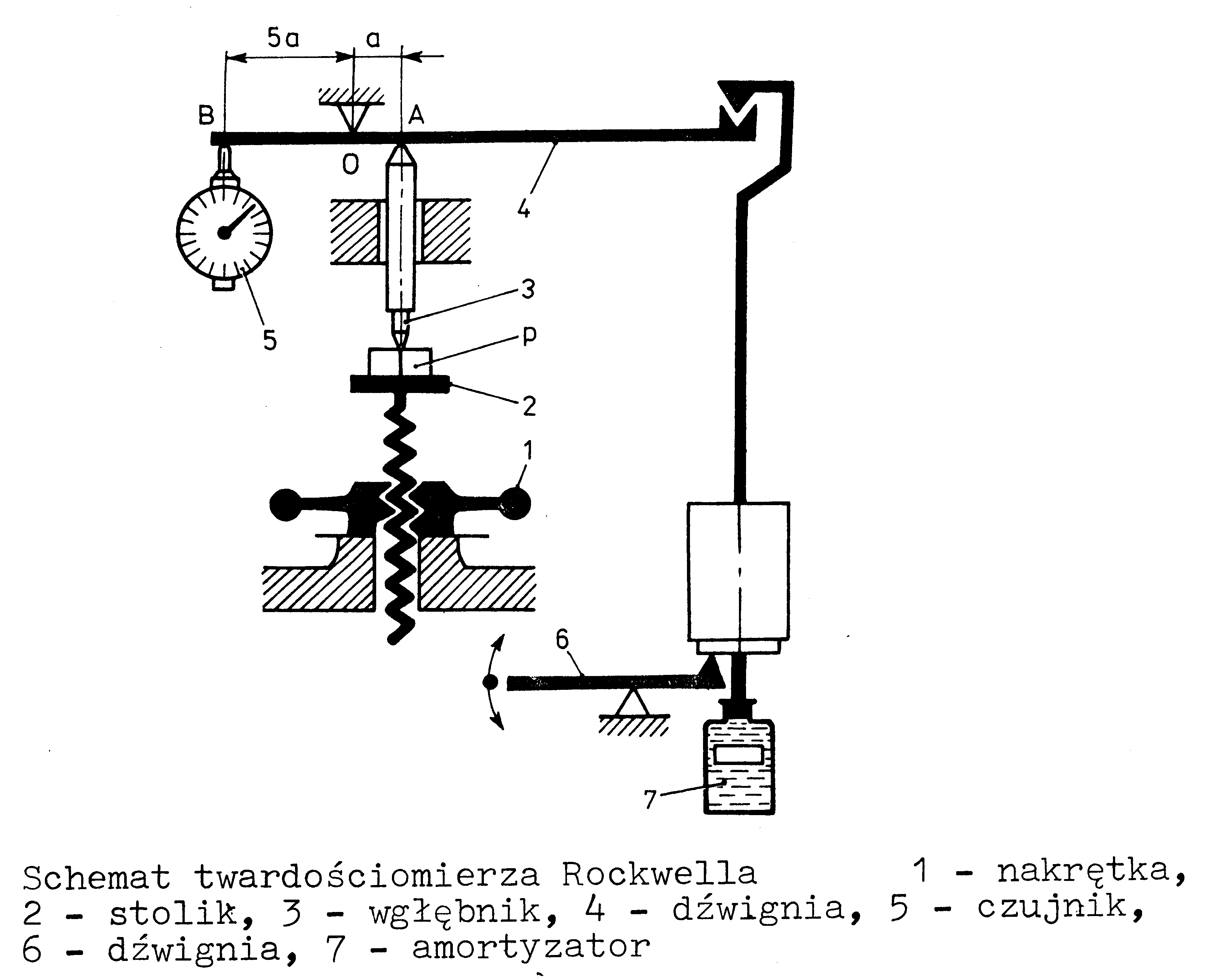

Twardościomierz Rockwella

Pokręcając nakrętką podnosi się próbkę p ułożoną na stoliku pomiarowym do zetknięcia się jej z wgłębnikiem. Od tego położenia podnosi się stolik jeszcze około 2 mm, powodując uniesienie się dźwigni, która ma środek obrotu w punkcie 0. Nacisk samej dźwigni na wgłębnik jest tak wyregulowany, że wynosi dokładnie 10 N i stanowi nacisk wstępny.

Czujnik ustawia się w położeniu początkowym 100 lub 130, zależnie od rodzaju użytego wgłębnika. Czujnik stosowany w twardościomierzach Rockwella jest w zasadzie typowym czujnikiem „zegarowym” z podziałką obwodową podzieloną na 100 jednostek.

Przesunięcie stopki czujnika o 0,01 mm powoduje obrót wskazówki o jedną działkę. W miarę, jak wgłębnik pod działaniem obciążenia wciska się w próbkę, wskazówka czujnika przesuwa się z położenia 100 (lub 130) w inne położenia, wskazując wartość twardości.

Jednakże odczyt dokonany wtedy, gdy wgłębnik jest obciążony naciskiem całkowitym nie byłby miarodajny, ponieważ na wskazania czujnika w tym stanie wpływa nie tylko wgłębienie odcisku, ale także odkształcenia sprężyste, które powstają w próbce i całym układzie twardościomierza pod działaniem obciążenia.

Rodzaj obciążenia |

Wielkość obciążenia według Rockwella skala |

|||||

|

C |

A , F |

B |

|||

|

N |

kG |

N |

kG |

N |

kG |

Obciążenie wstępne Fo |

98 |

10 |

98 |

10 |

98 |

10 |

Obciążenie główne F1 |

1373 |

140 |

490 |

50 |

883 |

90 |

Obciążenie całkowite F |

1471 |

150 |

588 |

60 |

980 |

100 |

Należy więc najpierw odciążyć układ nacisku wstępnego 98 N, tj. do obciążenia, przy którym czujnik był ustawiony na wskazania początkowe i dopiero wtedy dokonać odczytu wartości twardości.

Obciążenie i odciążenie układu naciskiem głównym odbywa się przez opuszczenie lub podnoszenie dźwigni. W układzie obciążającym znajduje się olejowy amortyzator, który zapobiega wstrząsom. Czas działania pełnego obciążenia powinien wynosić co najmniej 5 sekund.

Każdą ze skal Rockwella można uważać za oddzielny sposób pomiaru twardości. Cały zespół skal jest tak pomyślany, aby można było nimi zmierzyć wszystkie możliwe zakresy twardości. Jednakże w praktyce przemysłowej rozpowszechniły się tylko niektóre z nich. Według Polskiej Normy (PN-57/H-04335) stosuje się zasadniczo dwie skale: skalę C (stożek diamentowy) do badania twardości takich materiałów, jak stale ulepszane cieplnie lub inne, o równorzędnej twardości od 20 do 67 HRC, skalę B do badania stali nie obrobionych cieplnie lub innych materiałów o twardości od 35 do 100 HRB, które wg. skali C wykazywałyby twardość mniejszą niż 20 HRC. W szczególnych przypadkach dopuszcza się stosowanie skala A i B.

Metoda Rockwella pozwala na szybkie pomiary twardości, wymaga jednakże starannego przygotowania powierzchni próbki zarówno od strony, na której wykonuje się odciski, jak również w miejscach stykania się jej ze stolikiem pomiarowym lub z podstawkami dostosowanymi do kształtu próbek.

Odległość środków odcisków od siebie i od krawędzi przedmiotu powinna być nie mniejsza niż 3 mm. Grubość przedmiotu w badanym miejscu nie może być mniejsza od 10-cio krotnej głębokości odcisku h. Za miarodajny wynik badania należy przyjąć średnią z co najmniej trzech pomiarów, zaokrąglając ją do liczby całkowitej.

Metoda Brinella

Próba polega na wciskaniu siłą F twardej stalowej kulki o określonej średnicy D w wygładzoną powierzchnię badanego metalu w określonym czasie.

Zasada pomiaru twardości metodą Brinella

Po obciążeniu mierzy się średnicę d odcisku powstałego na badanej próbce. Twardość Brinella HB jest ilorazem siły obciążającej przez powierzchnię kulistą odcisku:

Obliczając Scz, otrzymamy:

.

gdzie : HB - twardość według Brinella

Scz - powierzchnia czaszy kulistej

F - siła nacisku

D - średnica kulki stalowej

d - średnica odcisku kulki

Do badania stosuje się twarde kulki stalowe o średnicy D=10; 5 i 2,5 mm. Wielkość siły obciążającej dobiera się ze wzoru:

,

w którym n jest współczynnikiem przyjmującym wartości 30; 10; 5 lub 2,5, zależnie od materiału (30 dla stopów żelaza, 10 dla stopów miedzi i aluminium, 5 dla miedzi i aluminium, 2,5 dla stopów łożyskowych).

Stosowane wartości siły obciążającej F w zależności od średnicy kulki D i współczynnika n podano w tabeli 1. Należy pamiętać, że porównywalne są wyniki pomiarów wykonane przy użyciu kulek o różnych średnicach, ale przy stałej wartości współczynnika n. Kulkę należy obciążać równomiernie siłą nie przekraczającą siły nominalnej w ciągu około 10 s.

Czas działania obciążenia nominalnego powinien wynosić od 10 do 15 s dla stali i żeliwa o HB>981, 30 s dla metali i stopów o twardości 314≤HB≤981, 60 s dla metali i stopów o twardości HB<314.

Wartości obciążenia, średnicy kulki i współczynnika n

Średnica |

Współczynnik n |

|||

kulki D [mm] |

30 |

10 |

5 |

2,5 |

|

Siła obciążająca F [N] |

|||

10 5 2,5 |

29421 7355,25 1838,8 |

9807 2451,75 612,94 |

4903,5 1225,87 306,47 |

2451,75 612,94 153,23 |

Pomiaru średnicy odcisku dokonuje się w dwóch prostopadłych kierunkach. Z tablic odczytuje się twardość. Aby uniknąć błędnych wyników, należy zachować odległość między środkami dwóch sąsiednich odcisków a>4d oraz odległości środka odcisku od krawędzi badanej powierzchni a>2,5d. Grubość badanego przedmiotu powinna być taka, aby na przeciwległej powierzchni nie powstało miejscowe odkształcenie lub inne znaki wskazujące na działanie siły obciążającej. W każdym przypadku grubość badanego przedmiotu powinna być większa od dziesięciokrotnej głębokości odcisku.

Kulki stalowe stosuje się przy twardościach mniejszych od 4413 HB, a kulki z węglików spiekanych, w zakresie twardości od 4413 HB do 5884 HB. Dla materiałów o twardości większej od 5884 HB próby Brinella nie stosuje się.

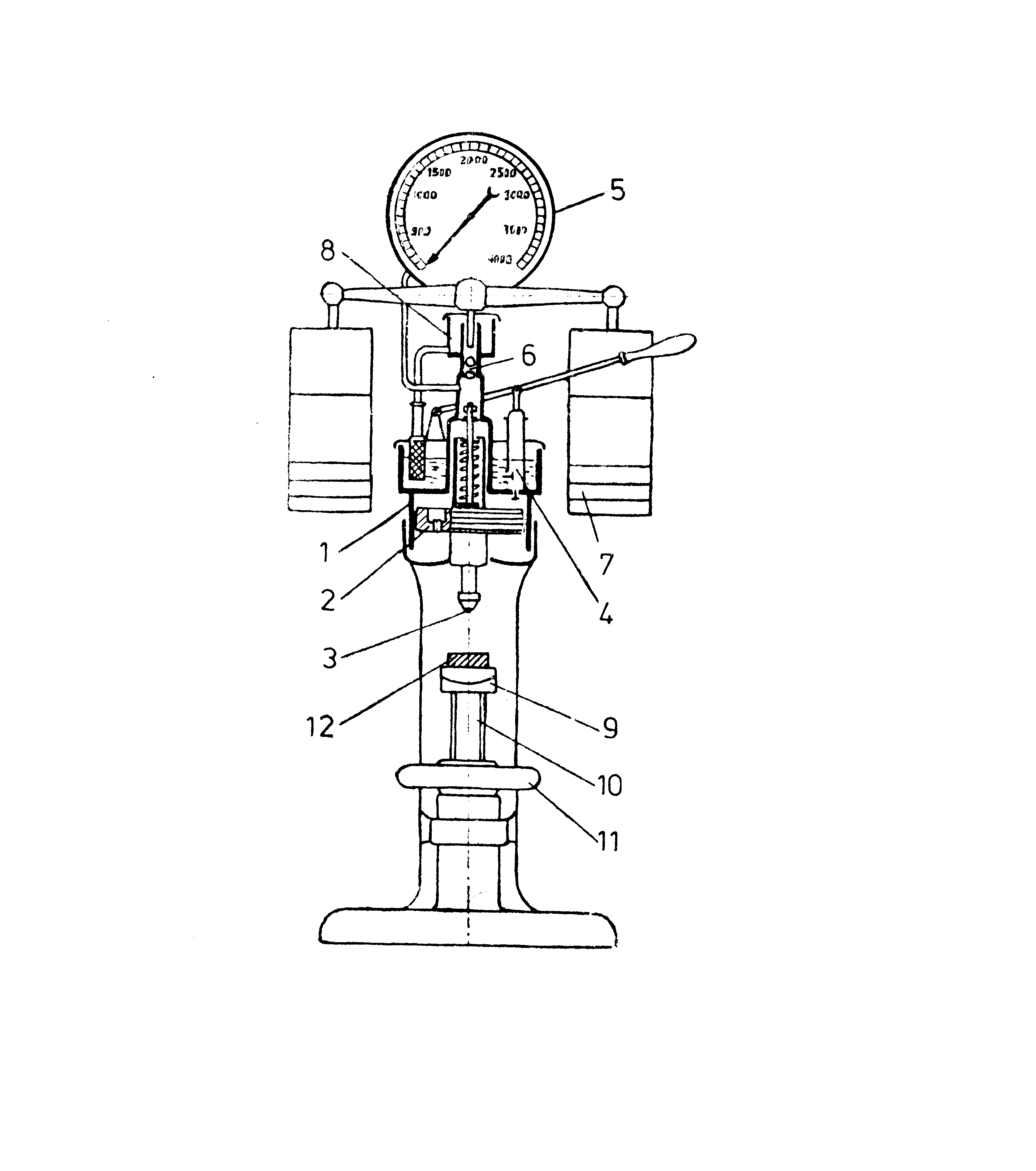

Pomiaru twardości wg. Brinella dokonujemy twardościomierzem przedstawionym poniżej. Jest to w zasadzie ręczna prasa hydrauliczna, za pomocą której można wywrzeć na próbkę nacisk o określonej wartości. Na postumencie umocowany jest cylinder, w którym może przesuwać się tłok. Do tego tłoka umocowany jest wgłębnik z kulką. Górna część cylindra jest zbiornikiem, z którego za pomocą pompki ręcznej przepompowuje się olej do dolnej części cylindra. Wzrost ciśnienia nad tłokiem powoduje jego przesuwanie się w kierunku próbki, która przed pomiarem powinna być za pomocą kółka ręcznego i śruby podniesiona do wysokości wgłębnika. Znajdująca się pod próbką kulista podkładka ma za zadanie ustawienie powierzchni próbki prostopadle do kierunku działania siły nacisku. W miarę wzrostu ciśnienia nad tłokiem wzrasta również ciśnienie oleju w rurce prowadzącej do manometru.

Ciśnienie wskazywane na manometrze można zwiększyć tylko do pewnej określonej wartości. Zapewniają to ciężarki, które obciążają zawór zwrotny. Gdy ciśnienie nad tłokiem wzrośnie powyżej ustalonego poziomu, wówczas podnosi się obciążony ciężarkami zawór i umożliwia przelanie się przez przelew nadmiaru cieczy do zbiornika. Po zmniejszeniu ciśnienia zawór zamyka się samoczynnie. W ten sposób jest zapewniony stały nacisk na badaną próbkę. W celu doprowadzenia do stanu wyjściowego, należy odkręcić zawór przelewowy przez który olej znad tłoka zostanie przelany do zbiornika. Po zmierzeniu wielkości odcisku kulki twardość obliczamy na podstawie wzoru Brinella.

Twardościomierz Brinella

Twardościomierz Brinella: 1 - cylinder, 2 - tłok, 3 - wgłębnik z kulką, 4 - pompka ręczna, 5 - manometr, 6 - zawór zwrotny, 7 - ciężarki, 8 - przelew, 9 - kulista podkładka, 10 - śruba, 11 - kółko, 12 - próbka

Praktyka wskazuje, że przy pomiarze twardości kulkami o różnych średnicach D otrzymuje się odmienne wartości HB dla tego samego materiału, pomimo że dobór obciążenia oparto teoretycznie na prawie podobieństwa statystycznego. Stanowi to wadę tej metody. Niekiedy wynik zależy również od czasu działania obciążenia. Dlatego też przy podawaniu wyników pomiarów należy zaznaczyć przy symbolu twardości warunki, w jakich była dokonana próba. Pełny zapis powinien być podany np. HB5/7355/30 co oznacza, że zastosowano kulkę o średnicy D=5 mm, obciążenie F=7355 N i czas t=30 s.W przypadku, gdy D=10 mm, F=29430 N, t=10÷15 s podaje się tylko wartość twardości np. 3138 HB.

4. Metoda Vickersa

Pomiar twardości metodą Vickersa polega na wtłaczaniu w badany materiał diamentu o kształcie ostrosłupa, o podstawie kwadratowej oraz o kącie 136° między przeciwległymi ścianami.

Miarą twardości HV, mierzonej według Vickersa, jest stosunek siły F wtłaczającej diament w powierzchnię odcisku S, wyrażony w MPa:

.

Siła F stosowana w tej metodzie wynosi, zależnie od potrzeby, od 49 do 1177 N. Powierzchnie odcisku oblicza się na podstawie wyniku pomiaru przekątnej odcisku:

gdzie : HV - twardość według Vickersa

F - siła nacisku

S - powierzchnia odcisku

d - połowa sumy długości przekątnej odcisku

Odcisk piramidy diamentowej przy pomiarze twardości metodą Vickersa

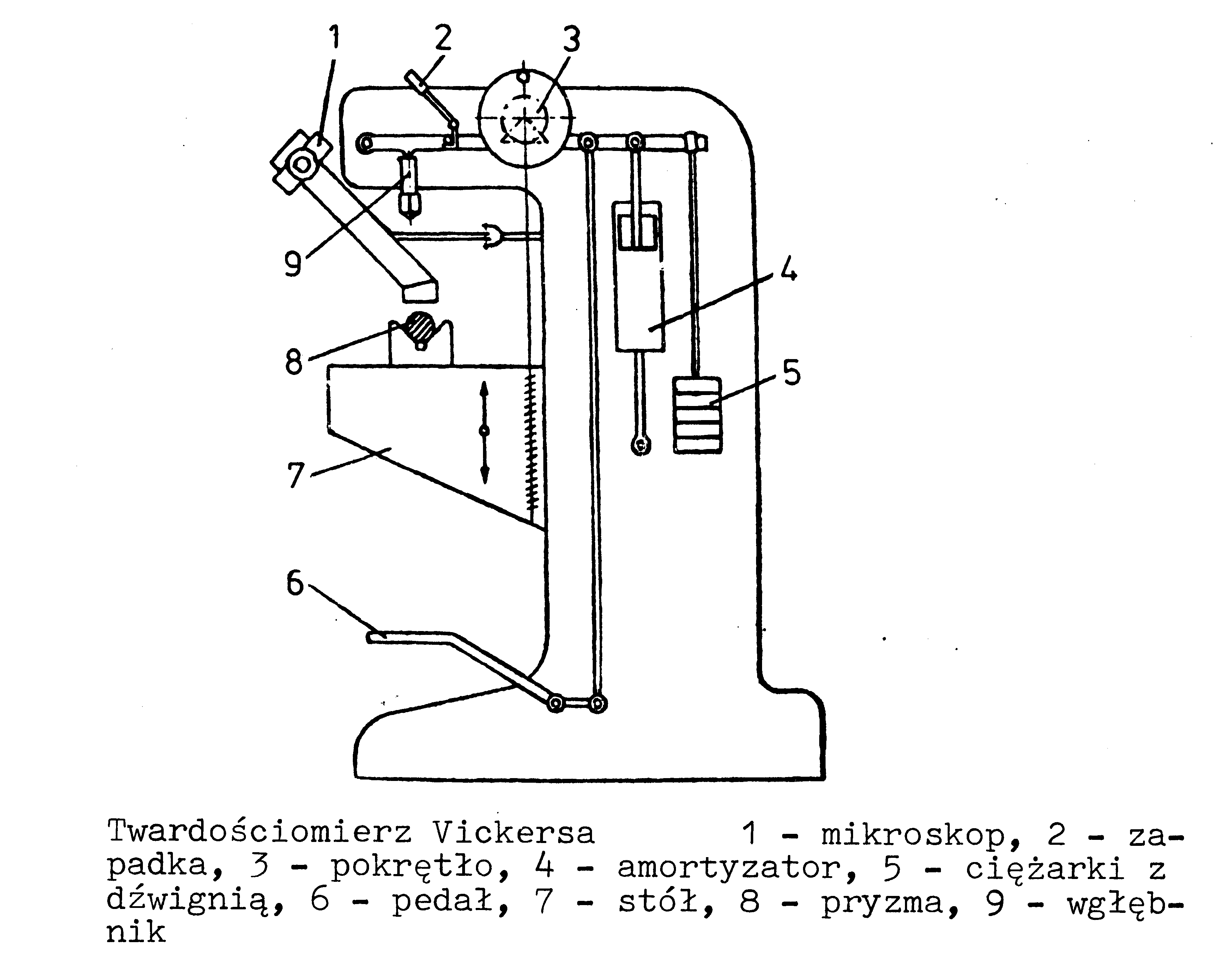

Pomiar twardości metodą Vickersa przeprowadza się twardościomierzem Vickersa.

Twardościomierz Vickersa

Obciążenie wgłębnika odbywa się za pomocą dźwigni i ciężarków. Amortyzator olejowy zabezpiecza wgłębnik przed gwałtownym działaniem obciążenia. Dźwignia służy do wywierania nacisku na wgłębnik, jest w swoim położeniu wyjściowym zaczepiona o zapadkę. Przedmiot badany spoczywa w pryzmie ustawionej na stole.

Przed wykonaniem odcisku na przedmiocie należy mikroskop pomiarowy odchylić w bok i unieruchomić go za pomocą odpowiedniej zapadki. Następnie za pomocą pokrętła należy podnieść stół do wysokości wgłębnika i zwolnić zapadkę.

Po wykonaniu odcisku należy za pomocą pedału podnieść układ dźwigniowy do położenia wyjściowego. W celu dokonania pomiaru opuszcza się stół i następnie sprowadza się mikroskop do położenia pomiarowego. Dla uzyskania ostrego obrazu odcisku w mikroskopie przesuwa się stół w kierunku pionowym za pomocą pokrętła, aż do wystąpienia wyraźnego obrazu, a potem przesuwając przesłony mikroskopu, dokonuje się pomiaru przekątnej odcisku.

W celu umożliwienia szybkiego uzyskania wyników twardościomierz Vickersa wyposażony jest w komplet tablic, z których, znając wartość obciążenia wgłębnika oraz wartość przekątnej odcisku piramidy diamentowej, szybko można odczytać twardość materiału HV.

Metodę Vickersa stosujemy do pomiaru twardości stali obrobionych cieplnie, stopów miedzi oraz stopów aluminium. Z uwagi na możliwość stosowania w tej metodzie małych obciążeń używa się jej do pomiarów twardości produktów cienkościennych.

Pomiar przekątnej odcisku: 1 - przesłony mikroskopu pomiarowego, 2 - odcisk piramidy

5. Wykonanie ćwiczenia

Materiałem do badania były trzy próbki stali ulepszanej cieplnie. Przeprowadzono jedynie próbę twardości metodą Rockwella w skali C postępując zgodnie z poniższymi instrukcjami:

Oczyścić i wygładzić powierzchnię próbki (nie powinna wykazywać śladów obróbki mechanicznej).

Ustawić próbkę na stole aparatu.

Nastawić dźwignię na zero.

Podnieść stół do zetknięcia się próbki i dalej do trzykrotnego obrotu dużej wskazówki czujnika przy obciążonej dźwigni w celu wywołania obciążenia wstępnego.

Nacisnąć zawór i poczekać, aż tarcza powróci do zerowego położenia i zostanie wywołane obciążenie.

Cofnąć tarczkę za pomocą rączki w celu odciążenia dźwigni.

Odczytać na czujniku twardość w jednostkach HRC (stożek diamentowy).

Pierwszego pomiaru nie brać pod uwagę, gdyż następuje usunięcie luzów między wgłębnikami a trzpieniem.

Dla każdej próbki powinno się wykonać co najmniej trzy pomiary, średnia wartość wskazań będzie miarą twardości próbki.

Wyniki otrzymane podczas przeprowadzenia próby :

|

Próbka 1 |

Próbka 2 |

Próbka 3 |

Wyniki pomiarów |

55 |

67 |

78 |

Wnioski

Trzykrotne przeprowadzanie próby ma na celu wyeliminowanie ewentualnego trafienia w np. miejsce wadliwe, zarysowane. Mogłoby to zaważyć na poprawności uzyskanego wyniku. Jeżeli uzyskane w kolejnych próbach wartości są do siebie zbliżone, to należy sądzić, że próba twardości została przeprowadzona prawidłowo.

Jak widać z uzyskanych wyników próbka 1 posiada największą twardość a próbka 2 i 3 mniejszą. Można więc wywnioskować, że próbka nr 1 posiadając największą wartość twardości jest materiałem kruchym. W przypadku przegięć i innych naprężeń będzie ona pękać. Odmiennie wyglądają próbki nr 2 i 3. Jak widać metale te należą raczej do miękkich. Można więc stwierdzić, że są one plastyczne.

8

Wyszukiwarka

Podobne podstrony:

informacje porownanie skal twardosci

Pomiary twardoścoi

03 - Pomiar twardości sposobem Brinella, MiBM Politechnika Poznanska, IV semestr, labolatorium wydym

Sprawko badanie twardosci, Studia, WIP PW, I rok, MATERIAŁY METALOWE I CERAMICZNE, SPRAWOZDANIA

Sprawozdanie nr 4 Oznaczanie odczynu i twardości wody

wnioski twardość

Chrześcijańska pedagogika personalno egzystencjalna ks Twardowski

Przymiotniki twardotematowe końcówki rodzajowe

cw6 pomiar twardosci

Czemuś smutna duszo ma (Twardowski)

1125806 Mickiewicz Pani Twardowska

POMIAR TWARDOŚCI SPOSOBEM BRINELLA, POLITECHNIKA POZNAŃSKA, LOGISTYKA, semestr I, mechanika i wytrzy

Pan jest moim Pasterzem (Twardowski)

Matlab T Twardowski ,,Wprowadzenie Do Matlaba Na Przykładach''

c twardosc wody, studia ochrona środowiska

Staropolska, miłość w Nadobnej Paskwalinie Samuela Twardowskiego

Pomiar twardości metodą Rockwell

więcej podobnych podstron