SPOSOBY I STRUKTURY UDOSTĘPNIENIA ZŁOŻA, CHARAKTERYSTYKA PROWADZENIA ROBÓT PRZYGOTOWAWCZYCH.

Podstawowymi wyrobiskami udostępniającymi w kopalniach podziemnych są szyby.

Szyb jest to wyrobisko pionowe (czasem pochyłe) o przekroju poprzecznym okrągłym, prostokątnym lub beczkowym. Obecnie głębi się szyby o przekroju okrągłym, których średnica wynosi najczęściej od 4,5 m do 8,5 m.

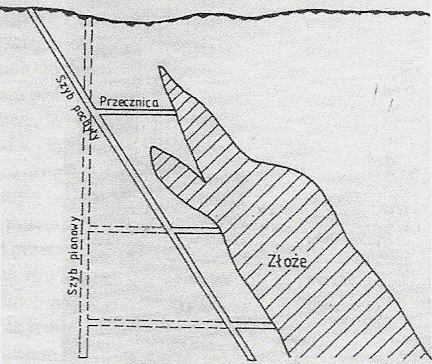

W złożach nieregularnych o stromym zaleganiu lub w innych szczególnych przypadkach zalegania może być zasadne głębienie szybów pionowych poza granicami złoża lub drążenie szybów pochyłych (rys.2.11). Przy takim sposobie udostępnienia eliminuje się potrzebę wyznaczania filara ochronnego w złożu i unika się ograniczeń związanych z eksploatacją złoża w filarach. Na poszczególnych poziomach drąży się z szybu do złoża przekopy (przecznice) udostępniające. Zaletą szybów pochyłych jest skrócenie poziomych dróg transportowych.

Złoża zalegające na małych głębokościach można udostępnić upadowymi (rys. 2.12). Upadowa jest to wyrobisko górnicze pochyłe drążone w kierunku z góry w dół a transport urobku odbywa się w kierunku z dołu do góry. Udostępnienie upadowymi jest szczególnie przydatne w kopalniach rud, w których występują spalinowe maszyny samojezdne. Stwarza to możliwość zjazdu maszyn samojezdnych z powierzchni do kopalni i odwrotnie. Z tego też względu mają niewielkie kąty nachylenia od 6 do 10 stopni. W złożach

Rys. 2.11. zalegających na dużych głębokościach drąży się upadowe spiralne (tzw. serpentyny). Wyrobiska te mogą być drążone z powierzchni (rys.2.13)

Rys. 2.12. Rys. 2.13.

W terenie górzystym złoża udostępnia się sztolniami (rys.2.14). Są to wyrobiska korytarzowe poziome mające jedno ujście na powierzchni. Sztolniom nadaje się niewielki spadek w kierunku ujścia dla zapewnienia grawitacyjnego odpływu wód podziemnych, bez stosowania pomp.

W praktyce stosuje się również mieszane sposoby udostępnienia złoża np. udostępnienie za pomocą sztolni i szybów lub szybów i upadowych.

Złoża bardzo grube (np. wysady solne) lub wielopokładowe oraz nachylone do poziomu pod znacznym kątem dzieli się wzdłuż osi głębokości na mniejsze jednostki nazywane poziomami wydobywczymi. Przez poziom wydobywczy rozumie się część złoża zawartą w granicach obszaru górniczego między dwoma płaszczyznami przeprowadzonymi przez główne punkty udostępnienia złoża danego poziomu (rys.2.15).

Pionową wysokość poziomu dobiera się tak, aby zasoby przemysłowe poziomu wystarczały na okres czasu jaki przetrwać mogą główne wyrobiska udostępniające poziom. Praktycznie czas istnienia poziomu wynosi 15 do 25 lat a pionowe wysokości poziomów wynoszą:

Rys. 2.14

w kopalniach węgla kamiennego:

- w pokładach grubych słabo nachylonych 80 do 120 m,

- w pokładach cienkich o większym nachyleniu 150 do 220 m;

w kopaniach rud 30 do 60 m,

w kopalniach soli 20 do 50 m.

Dla udostępnienia złoża na danym poziomie należy wykonać dodatkowe wyrobiska udostępniające poziome nazywane przecznicami i przekopami. Poza tym wykonuje się wyrobiska pionowe nazywane szybikami ślepymi. Ogólnie są to wyrobiska korytarzowe poziome wykonane w skałach. Przecznica to wyrobisko o kierunku prostopadłym do rozciągłości. Przekop kierunkowy to wyrobisko równoległe do rozciągłości. Przekop jest wyrobiskiem o kierunku nie prostopadłym i nie równoległym do rozciągłości. Jeśli wyrobiska wykonane są z przekopu kierunkowego i są prostopadłe do niego to nazywane są przecznicami polowymi. Wyrobiska o innych kierunkach nazywa się przekopami polowymi.

Rozmieszczenie wyrobisk udostępniających względem siebie i względem złoża tworzy tzw. strukturę udostępnienia złoża. Wyróżnia się dwie podstawowe struktury: strukturę złożową i strukturę kamienną. Istnieje również powiązanie tych struktur (mieszana).

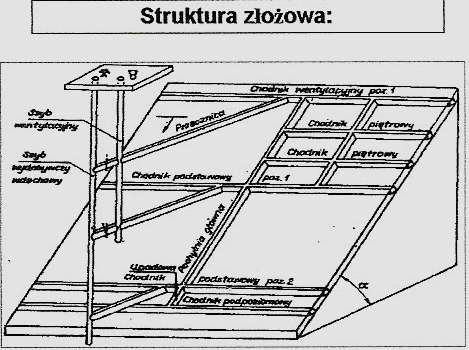

W złożach poziomych i małym kącie nachylenia (do około 8°), zalegających wśród skał o wysokich parametrach wytrzymałościowych, wyrobiska korytarzowe udostępniające lokalizuje się w złożu. Jest to klasyczna złożowa struktura udostępnienia i znalazła zastosowanie w polskich kopalniach rud miedzi (rys.2.17)

Cechą charakterystyczną tej struktury jest pozyskiwanie kopaliny od samego początku drążenia poziomych wyrobisk udostępniających i relatywnie niskie koszty drążenia wyrobisk. Upadowymi i chodnikami głównymi wydziela się rejony eksploatacyjne. Wyrobiska te stanowią główne drogi transportowe. Z reguły są to wyrobiska wielonitkowe (podwójne, potrójne lub poczwórne). Niezależnie od grubości złoża wyrobiska

lokalizuje się w górnej części, pod mocnym, zwięzłym stropem skał węglanowych. Wyrobiska te chroni się przed wpływami ciśnień eksploatacyjnych, pozostawiając po obu stronach nie wybrane calizny, nazywane filarem oporowym o szerokości od 100 do 600 m. Wybiera się je w końcowym etapie istnienia rejonów i stanowią tzw. fronty zamykające dla rejonów. Generalnie wyrobiska korytarzowe mają kształt odwróconego trapezu o szerokości pod stropem 5 do 7 m i wysokości do 4,5 m. Ociosy odchyla się w stronę calizny pod kątem 10°. Powierzchnia przekroju wyrobiska dochodzi do 30 m2. Struktura złożowa charakteryzuje się małą ilością wyrobisk drążonych w skałach, niskimi kosztami i krótkim czasem udostępnienia poszczególnych części złoża. Proces wydobywczy (transport, wentylacja) wymaga jednak długiego okresu utrzymywania chodników wykonanych w złożu. W przypadku niskich wartości parametrów wytrzymałościowych złoża i skał bezpośrednio otaczających złoże lub występowania zagrożeń z tytułu wypiętrzania spągu, pożarów endogenicznych, tąpań wskazane jest ograniczenie czasu istnienia wyrobisk korytarzowych z złożu. W takich przypadkach stosuje się strukturę kamienną. Od szybu wydobywczego wykonuje się przecznicę transportowa, z której następnie drąży się przekop kierunkowy transportowy. Przekop drąży się w skałach spągowych złoża w odległości ok. 20 m pod złożem. Z przekopu kierunkowego wykonuje się przekopy (przecznice) polowe w odstępach 400-1200 m. Z przekopów polowych udostępnia się złoże szybikami, głębionymi w odstępach 250-500 m. W miejscach przebicia złoża szybikami wykonuje się chodniki piętrowe a z nich dalsze wyrobiska przygotowawcze. Struktura kamienna charakteryzuje się dużą ilością wyrobisk wykonanych w skałach. Stwarza to jednak możliwość udostępnienia złoża w poziomie w wielu miejscach i wydzielenia niezależnych rejonów eksploatacyjnych (odrębna wentylacja, ruch załogi, transport urobku, dowóz materiałów, doprowadzenie podsadzki). W przypadku awarii technicznej, zawału, pożaru itp., proces wydobywczy w poziomie może być realizowany z mniejszymi zakłóceniami niż przy strukturze złożowej.

Złoża udostępnione na poszczególnych poziomach lub w rejonach wydobywczych obejmują znaczne zasoby i zachodzi potrzeba ich podziału na mniejsze części dogodne do eksploatacji. Podział ten uzależniony jest głównie od przewidywanego systemu eksploatacji. Roboty przygotowawcze polegają na drążeniu w złożu różnego rodzaju wyrobisk korytarzowych, których celem jest podział złoża na pola wybierania, stworzenie najkrótszych dróg transportowych, stworzenie dróg dla obiegu powietrza, dla doprowadzenia podsadzki, odprowadzenia wody itp. Wyrobiskami korytarzowymi nazywa się wyrobiska górnicze o znacznej długości, mające w zasadzie ten sam przekrój poprzeczny na całej długości. Praktyczna wysokość wyrobisk korytarzowych wynosi od 2,5 do 3,5 m a szerokość od 3,0 m do 5,0 m. W zależności od grubości złoża, mechanicznych własności skał oraz wymogów technologicznych, wyrobiska przygotowawcze mogą być zlokalizowane przy spągu, przy stropie lub w środku złoża. Ogólnie dąży się do tego aby stropem wyrobiska była warstwa o najkorzystniejszych parametrach mechanicznych. Z uwagi na kształt przekroju poprzecznego wykonuje się wyrobiska prostokątne, ze stropem owalnym, trapezowe lub okrągłe. Wyrobiska przygotowawcze wykonuje się jako pojedyncze, podwójne, potrójne a czasem nawet poczwórne. W przypadku podwójnych, potrójnych i poczwórnych łączy się je przecinkami w odstępach 40 do 100m. Wyrobiska takie nazywa się również wielonitkowymi. W złożach cienkich wyrobiska drąży się z przybierką skał spągowych lub stropowych, względnie spągowych i stropowych. Dla uniknięcia wywożenia z przodka przybieranych skał można wyrobiska takie wykonywać szerokim przodkiem z wnękami dla składowania kamienia. Wyrobiska takie nazywa się chodnikami kieszeniowymi.

W złożach pokładowych nachylonych kolejność drążenia wyrobisk przygotowawczych w poziomie jest następująca:

- wykonanie głównego chodnika przewozowego i wentylacyjnego oraz pochylni transportowej,

- podział na piętra (wykonanie chodników piętrowych),

- podział piętra na pola eksploatacyjne,

- podział pól eksploatacyjnych na pola ścianowe lub filary.

Pierwszym zadaniem robót przygotowawczych jest połączenie ze sobą miejsc udostępnienia na poziomie wydobywczym i wentylacyjnym. W tym celu na tych poziomach wykonuje się chodniki podstawowe (kierunkowe) i łączy się je pochylnią transportową. W pokładach nie zaburzonych pochylnie transportowe wykonuje się w odstępach po rozciągłości rzędu 500÷2000m. Od pochylni transportowej prowadzi się po rozciągłości chodniki piętrowe dzielące poziom na piętra. Długość pochyła piętra i dalszy podział złoża zależy od systemu eksploatacji. W przypadku systemów ścianowych podłużnych odstępy między chod. Ścianowymi wynoszą od 100 do 300m, a ich długość wynosi od kilkuset metrów do 2 km. Dla systemów ścianowych poprzecznych wymiary te są mniejsze; odstępy między dowierzchniami (pochylniami) wynosza od 60 do 150 m a długość dowierzchni wynosi do 300m. W przybliżeniu prostokątne części pokładu wydzielone chodnikami piętrowymi i ścianowymi oraz pochylniami lub dowierzchniami nazywamy polami eksploatacyjnymi (wybierkowymi, ścianowymi). Dla przygotowania eksploatacji systemami filarowo-ubierkowymi i zabierkowymi wydziela się w piętrach pola o wymiarach rzędu 100÷200m po rozciągłości i 60 do 150 m po upadzie (chodniki śródpiętrowe, pochylnie polowe), które można dzielić dalej chodnikami filarowymi na filary eksploatacyjne podłużne lub dowierzchniami na filary poprzeczne. Szerokość filarów może wynosić 20 do 50 m. Rejony ekip. W poziomych złożach rud miedzi rozcina się na pola eksploatacyjne układem chodników i pochylń, drążonych jako wyrobiska wielonitkowe. Szerokość pól eksploatacyjnych wynosi od 100 do 600 m a ich długość (wybieg) 1000 do 2000 m.

Analiza porównawcza elementów technologicznych procesu wydobywczego eksploatacji złóż rud metali i węgla kamiennego

Eksploatacja (pozyskiwanie urobku)

W kopalniach podziemnych węgla kamiennego podstawowymi systemami eksploatacji są systemy ścianowe, w których caliznę urabia się kombajnami bębnowymi (węgiel kamienny łatwo daje się urobić mechanicznie). Kombajny skrawają caliznę za pomocą noży osadzonych na obracających się zwojach ślimakowych. Stosuje się je w pokładach (warstwach) grubości 0,7-3,5 m (do cieńszych pokładów używa się strugów węglowych - trochę inna technologia, szybsze, ale cieńsze skrawy, za to technologia dużo droższa). Zabiór przeciętnie wynosi 0,6-0,8 m, praca przy kątach nachylenia do 12 stopni. Kombajny wyposażone są w potężne silniki elektryczne (napięcie zasilania w Polsce 1000-6000 V), ciągnik, głowicę, organy urabiające i ich ramiona, sanie (dokładniejszy opis w maszynach górniczych). Wyrobisko ścianowe wymaga zabezpieczenia sekcjami obudowy zmechanizowanej; urobek (węgiel) odspojony od calizny węglowej opada na przenośnik zgrzebłowy, który jest składową częścią uzbrojenia ściany wydobywczej i który realizuje pierwszy etap odstawy urobku.

W polskich kopalniach węgla kamiennego wykonuje się przeciętnie kilka skrawów w ciągu doby, a średnie postępy wynoszą 3,2 m/dobę. Maksymalne postępy dobowe wynoszą 17 m/dobę. W USA przeciętne postępy ścian wynoszą 16 m/dobę, a maksymalne 40 m/dobę (w Polsce warunki eksploatacji są o wiele trudniejsze).

W kopalniach złóż rud metali najczęściej stosowanym systemem eksploatacji jest system komorowo-filarowy (np. KGHM Polska Miedź S.A.). Z racji dużej twardości skał zastosowanie urabiania za pomocą materiałów wybuchowych jest najlepszym sposobem na pozyskiwanie urobku. Wykorzystując wiertarki ręczne lub samojezdne wozy wiercące (SWW) (przy dużej ilości wykonywanych otworów strzałowych) na przodku wierci się zespół otworów strzałowych zgodnie z opracowaną i zatwierdzoną metryką strzałową. Następnie do otworów ładuje się materiał wybuchowy zatwierdzony do stosowania w danej kopalni (ręcznie lub mechanicznie), łączy się przewody strzałowe i po wycofaniu się w bezpieczne miejsce następuje odpalenie ładunków MW. Po wybraniu urobku z danego przodka proces powtarza się.

Najczęściej stosowaną obudową przy systemie komorowo-filarowym jest obudowa kotwiowa (kotwie wklejane lub rozprężne), które wymagają zastosowania samojezdnych wozów wiercąco-kotwiących (np. SWK, SWKF).

Odstawa (transport urobku)

Przy eksploatacji węgla kamiennego proces odstawy urobku zaczyna się na przenośniku zgrzebłowym, na który spada urobek po odspojeniu z calizny węglowej. Następnie jest on kierowany na przenośnik taśmowy na skrzyżowaniu wyrobiska ścianowego z wyrobiskiem przyścianowym (korytarzowym). Później systemem przenośników taśmowych węgiel jest transportowany do podszybia szybu wydobywczego, a stamtąd skipem jest wywożony na powierzchnię.

Przy eksploatacji złóż rud metali proces odstawy urobku jest bardziej skomplikowany. Po urobieniu calizny materiałami wybuchowymi należy usunąć urobek z przodka wykorzystując do tego ładowarkę (np. bocznie sypiącą, zasięrzutną, łyżkową). Ładowarka podaje rudę albo na przenośnik taśmowy (dalszy proces podobny jak przy węglu kamiennym) albo do samojezdnego wozu odstawczego, który często jest ładowany przez więcej niż jedną ładowarkę. Następnie wóz odstawczy kieruje rudę do miejsca odstawy urobku (zwanym czasami „kratą” ze względu na budowę - jeśli urobek tworzy zbyt duże bryły, które nie przechodzą przez „kratę”, specjalny młot rozbija je na mniejsze kawałki), gdzie spada na przenośnik taśmowy, później jest transportowany w rejon podszybia szybu wydobywczego, a stamtąd skipem jest wywożony na powierzchnię.

Likwidacja zrobów

Przy eksploatacji węgla kamiennego najczęstszym sposobem likwidacji pustki poeksplatacyjnej jest zawał stropu, który nie wymaga stosowania zaawansowanych technologii. Czasami strop jest zbyt sztywny do samoistnego zawału, dlatego stosuje się strzelania wymuszające zawał. Innym sposobem likwidacji zrobów w kopalniach węgla kamiennego jest podsadzka (np. hydrauliczna, pneumatyczna, itp.), która jednak jest kosztowna i kopalnie za wszelką cenę starają się unikać tej metody. Wysokie koszty wynikają z potrzeby stosowania materiału podsadzkowego (np. piasku), zabudowy instalacji podsadzkowej do transportu piasku i wody, zabudowy instalacji do odprowadzanie wody (przy podsadzce hydraulicznej).

Przy eksploatacji rud metali stosowane są różnorodne sposoby likwidacji zrobów. Obok zawału stropu oraz podsadzki hydraulicznej stosuje się ugięcie stropu (w różnych wariantach, np. łagodne ugięcie stropu). Przed likwidacją zrobów w przestrzeni poeksploatacyjnej lokuje się czasami „kamień” - urobek nie spełniający wymogów jakościowych, którego wydobycie na powierzchnię generowałoby bardzo duże koszty. Likwidując zroby zaczyna się od „przybierania” filarów - z filarów podtrzymujących strop uzyskuje się urobek (mechanicznie, np. przy zastosowaniu ładowarki łyżkowej), a filar po „przybraniu” posiada pewną wytrzymałość resztkową (rezydualną), która sprawia, że filar przez pewien czas przenosi jeszcze obciążenia wynikające z nacisku górotworu. Następnie strop ugina się lub ulega zawałowi (czasami wymuszonemu przez strzelanie).

Udostępnianie (nie jestem pewien, czy to także należy ując):

W kopalniach węgla kamiennego najczęściej stosuje się strukturę kamienno-złożową lub złożowo-kamienną udostępniania złoża - wyrobiska udostępniające prowadzi się zarówno w skałach płonnych, jak i w złożu. Czasami kopalnie decydują się na strukturę kamienną, jednak generuje ona bardzo duże koszty na etapie inwestycyjnym.

W kopalniach rud metali również stosuje się strukturę mieszaną, złożowo-kamienną. Ewenementem są kopalnie rud miedzi należące do KGHM Polska Miedź S.A.. Złoże zalega w formie pseudopokładu (charakteryzuje się bardzo dużą zmiennością miąższości w zależności od rejonu), dlatego zdecydowano się na strukturę złożową - wszystkie wyrobiska udostępniające prowadzi się w złożu.

ŚRODOWISKOWE I TECHNOLOGICZNE KRYTERIA WYBORU SPOSOBU LIKWIDACJI ZROBÓW.

Bezpośredni wpływ na wybór sposobu likwidacji zrobów ma rodzaj skał stropowych. Dla ułatwienia wyboru systemu eksploatacji opracowano różne klasyfikacje skał stropowych. W Polsce przez wiele lat posługiwano się następująca klasyfikacją:

Klasy stropów:

Klasa I - strop bezpośredni utworzony ze skał kruchych, łatwo się rabujących, przy czym miąższość ich jest większa, niż 5-krotna grubość pokładu,

Klasa II - strop bezpośredni utworzony ze skał kruchych, łatwo się rabujących, przy czym miąższość ich jest mniejsza niż 5-krotna grubość pokładu,

Klasa III - stropu bezpośredniego brak, strop zasadniczy nad pokładem utworzony z grubej warstwy skał mocnych i nie uginających się,

Klasa IV - strop utworzony ze skał zdolnych do uginania się, a więc plastycznych lub drobnouwarstwionych.

Przy I klasie stropu zalecano stosowanie systemów z zawałem stropu, przy II klasie stropu systemów z zawałem częściowym lub z podtrzymywaniem stropu zasadniczego pasami podsadzki suchej, przy III klasie systemów z podsadzką hydrauliczną i przy IV klasie systemów z ugięciem stropu. Podana klasyfikacja ma charakter jakościowo-opisowy. Badania zachowania się skał stropowych doprowadziły do powstania wielu klasyfikacji ilościowych. Dla warunków Górnośląskiego Zagłębia Węglowego pierwsza ilościowa klasyfikację stropów opracował K. Pawłowicz. Klasyfikacja ta została później zmodyfikowana przez pracowników GIG. Według tej klasyfikacji kryteriami oceny stropu są wytrzymałość skał stropowych na ściskanie oraz uwarstwienie skał stropowych, zdefiniowane jako liczba wskaźnikowa L w sposób następujący:

Kryteria podziału, rodzaje, charakterystyka i zasady doboru obudów wyrobisk korytarzowych.

Obudowa górnicza - konstrukcja, której zadaniem jest zapewnienie stateczności wyrobiska, polegającej na utrzymaniu wymiarów jego przekroju poprzecznego oraz zabezpieczenie ludzi, sprzetu i maszyn przed obrywającymi się odłamkami skalnymi ze stropu i ociosów lub przed zawałami i obwałami w ustalonym czasie istnienia wyrobiska.

Kryteria podziału obudów wyrobisk korytarzowych:

ze względu na sposób oddziaływania obudowy na górotwór:

o obudowy podpierające

o obudowy podtrzymujące

o obudowy odgradzające

o obudowy izolujące

o obudowy kotwiące

o obudowy sklejające

ze względu na sposób współpracy z górotworem:

o obudowa sztywna (monolityczna lub złożona z elementów sztywnych, pozbawiona elementów opodatniających, wykazująca podatność na obciążenia jedynie w granicach odkształceń materiałowych)

o obudowa podatna (w której na skutek działania okreslonego obciążenia występuje wzajemne przemieszczenie jej elementów konstrukcyjnych, ale bez trwałych odkształceń)

o obudowa podatna o ograniczonej podporności (obudowa podatna o złożonej granicznej wartości ezajemnego przemieszczania się jej elementów konstrukcyjnych, po osiągnięciu której obudowa pracuje jako sztywna)

o obudowa sztywna upodatniona (obudowa sztywna wyposażona w elementy upodatniające, wykonane z materiału o odkształcalności znacznie większej od odkształcalności nośnej elementów konstrukcyjnych obudowy)

ze względu na czas istnienia obudowy:

o tymczasowa (obudowa zabezpieczająca wyrobisko w czasie jego drążenia i usuwana przed wykonaniem obudowy ostatecznej, np. obudowa przecinek ścianowych)

o wstępna (wykonywana w przodku wyrobiska i stanowiąca część obudowy ostatecznej, np. obudowa kotwiowa w obudowie mieszanej)

o uzupełniająca (wykonana poza przodkiem wyrobiska i stanowiąca część obudowy ostatecznej)

o ostateczna (przeznaczona do zabezpieczenia wyrobiska górniczego podczas całego okresu jego użytkowania)

ze względu na rodzaj materiału, z którego wykonano obudowę oraz konstrukcję obudowy:

o obudowę drewnianą

o obudowę murową (z cegły lub betonitów)

o obudowę betonową

o obudowę torkretową

o obudowę stalową prostą

o obudowę stalową łukową

o obudowę kotwiową

o obudowę mieszaną (murowo-stalowa, stalowo-betonowa, stalowo-drewniana)

o obudowę kombinowaną

Wybór rodzaju obudowy uzależniony jest od następujących czynników:

warunków górniczo-geologicznych (rodzaj skał, ciśnienie górotworu, głębokość)

wymiarów poprzecznych wyrobiska

przeznaczenia wyrobiska (np. transportowe, wentylacyjne, itp.)

czasu trwania (istnienia) wyrobiska

warunków ekonomicznych

Obudowa drewniana - stosowana jest w coraz mniejszym zakresie (jako samodzielna obudowa) ze względu na szereg wad, jak: palność, szybkie butwienie i próchnienie, stosunkowo (w porównaniu z innymi materiałami) niska wytrzymałość drewna oraz duży koszt, a także ochronę środowiska. Znajduje ona zastosowanie szczególnie jako obudowa wzmacniająca inne typy obudów. Zalety - lekka, łatwa obróbka drewna, obciążona trzeszczy, dzięki czemu ostrzega o niebezpieczeństwie zawału.

Obudowa murowa (lub betonowa) - wszystkie ważniejsze wyrobiska korytarzowe udostępniające, jak: przekopy, przecznice, komory oraz połączenia tych wyrobisk wykonuje się w obudowie kamiennej murowanej z cegły lub betonitów lub obudowie betonowej.

Obudowy te posiadają sztywną konstrukcję, najlepiej współpracują z górotworem nienaruszonym eksploatacją lub z górotworem odprężonym. W wykonaniu są bardzo pracochłonne, są jednak bardzo trwałe oraz szczelne. Z uwagi na gładkość ścianek zmniejszają opory przepływającego powietrza.

Obudowa stalowa (metalowa) - najczęściej stosowana w kopalniach węgla kamiennego. Wykonana jest z elementów stalowych lub ze stopów metali lekkich. Do jej zalet należą:

duża wytrzymałość

trwałość i możliwość wielokrotnego stosowania

łatwość oraz szybkość montażu i demontażu

mała pracochłonność wykonywania

możliwość regeneracji

niepalność.

Do jej wad można zaliczyć:

dużą wagę

brak odporności na korozję

brak szczelności.

Z uwagi na charakter pracy obudowy te można podzielić na:

podwieszane

odrzwiowe: sztywne, podatne, przegubowe

kotwiowe

zmechanizowane.

Rodzaje obudowy kotwiowej:

kotew wklejana

kotew mechaniczna - rozprężna

kotew rurowo-cierna

kotwy linowe i strunowe (kotwie długie)

Obudowa mieszana - jest wykonana z różnego rodzaju materiału, np.: stropnice metalowe i stojaki drewniane lub mury wykonane z cegły. Stosuje się ją w warunkach dużych ciśnień stropowych, przy większych szerokościach wyrobisk lub w miejscach wykonania skrzyżowań wyrobisk. Do ważniejszych typów tej obudowy zaliczany obudowę stalowo-drewnianą i stalowo-murową.

Obudowa kombinowana - odmiana obudowy mieszanej, wykonana zazwyczaj z więcej niż dwóch rodzajów materiałów (obudów) i stosowana jest w bardzo trudnych warunkach górniczo-geologicznych.

Metody wzmocnienia wyrobisk za frontem eksploatacji ścianowej (nadgorliwość):

stosowanie pasów podsadzkowych ze spoiwa wiążącego, suchego lub skał płonnych

stosowanie słupów betonowych

stosowanie kasztów drewnianych

stosowanie rzędów stojaków drewnianych lub stalowych

stosowanie podciągów podpartych stojakami

stosowanie przykatwiania obudowy długimi kotwiami strunowymi

pozostawianie filarów oporowych przy zrobach

pozostawianie filarów oporowych między chodnikami oporowymi.

Klasyfikacja systemów podziemnej eksploatacji złóż, czynniki wpływające na wybór systemu.

I. Podział systemów ze względu na rodzaj wyrobiska eksploatacyjnego:

a) systemy ubierkowe:

ścianowe,

filarowo-ubierkowe,

ubierkowe pasami,

b) systemy zabierkowe:

długich zabierek,

filarowo-zabierkowe,

c) systemy komorowe:

komorowe właściwe,

komorowo-filarowe,

ubierkowo-komorowe,

d) systemy blokowe:

z czołowym wypuszczeniem urobku,

z wypuszczeniem urobku przez otwory wysypowe (leje).

II. Podział systemów ze względu na sposób kierowania stropem:

a) eksploatacja z ochroną stropu, np:

podsadzka hydrauliczna,

podsadzka pneumatyczna,

b) eksploatacja z zawałem stropu,

c) eksploatacja z ugięciem stropu.

III. Podział systemów ze względu na kierunek wybierania:

a) systemy podłużne,

b) systemy poprzeczne,

c) systemy przekątne.

IV Podział systemów ze względu na grubość złoża:

a) eksploatacja na całą grubość złoża,

b) eksploatacja warstwami

V. Podział systemów ze względu na zwrot eksploatacji:

a) eksploatacja do pola (do granic obszaru górniczego),

b) eksploatacja od pola (od granic obszaru górniczego).

Wybór sposobu eksploatacji złoża zależy od wielu czynników, takich jak:

miejsce i głębokość zalegania złoża,

budowa geologiczna górotworu,

ukształtowanie i zagospodarowanie terenu,

wielkość zasobów złoża,

fizyczne i chemiczne własności złoża,

aktualne możliwości techniczne,

kształt wybieranej części złoża,

grubość złoża,

nachylenie pokładu,

rodzaj i własności skał otaczających pokład, głównie skał stropowych,

zaburzenia tektoniczne,

ochrona powierzchni,

ochrona leżących wyżej pokładów,

usytuowanie krawędzi eksploatacji wyżej leżących pokładów,

zagrożenia naturalne i ich profilaktyka,

występowanie warstw wodonośnych.

Wybrany system eksploatacji złoża należy tak dostosować do istniejących warunków, aby zapewnić w nich:

możliwie największe bezpieczeństwo pracy,

najniższe koszty wydobycia,

najwyższą wydajność,

najmniejsze straty złoża,

dużą koncentrację wydobycia,

ciągłość produkcji,

właściwa wentylację,

łatwy transport materiału oraz elementów wyposażenia ściany,

optymalnie krótki ciąg odstawy urobku,

odpowiednie odprowadzenie wody,

zastosowanie nowoczesnej mechanizacji,

odpowiedni stopień zabezpieczenia obiektów na powierzchni.

Przykładowa pełna nazwa systemu eksploatacyjnego: System ubierkowy ścianowy, poprzeczny z zastosowaniem podsadzi hydraulicznej, prowadzony na całą grubość złoża do granic obszaru górniczego.

Wyszukiwarka

Podobne podstrony:

uwaga, AGH-materiały, TPEZ Technika Podziemnej Eksploatacji Złóż

ŚCIĄGA Z MECHANIKI GRUNTÓW, AGH-materiały, TPEZ Technika Podziemnej Eksploatacji Złóż

BRAK NAZWY, AGH-materiały, TPEZ Technika Podziemnej Eksploatacji Złóż

2 Technika podziemnej eksploatacji złóż

odpowiedzi z odkrywki, AGH-materiały, TPEZ Technika Podziemnej Eksploatacji Złóż

WÓZ WIERTNICZY, AGH-materiały, TPEZ Technika Podziemnej Eksploatacji Złóż

sciąga grunty moja, AGH-materiały, TPEZ Technika Podziemnej Eksploatacji Złóż

odkrywka+-+pytania, AGH-materiały, TPEZ Technika Podziemnej Eksploatacji Złóż

LINKI DO STRON, AGH-materiały, TPEZ Technika Podziemnej Eksploatacji Złóż

OLO+-+PRAWO+test[1], AGH-materiały, TPEZ Technika Podziemnej Eksploatacji Złóż

WIERCENIE, AGH-materiały, TPEZ Technika Podziemnej Eksploatacji Złóż

Projekt instalacji podsadzki hydraulicznej, AGH-materiały, TPEZ Technika Podziemnej Eksploatacji Złó

PROJEKT1.1, AGH-materiały, TPEZ Technika Podziemnej Eksploatacji Złóż

obudowa, AGH-materiały, TPEZ Technika Podziemnej Eksploatacji Złóż

Projekt z eksploatacji podziemnej Pawe, AGH-materiały, TPEZ Technika Podziemnej Eksploatacji Złóż

Temat do projektu podsadzki, AGH, GiG, AGH, techniki podziemnej eksploatacji zloz, 2013, projekt nr

TOOEZprojekt, AGH-materiały, TPEZ Technika Podziemnej Eksploatacji Złóż

ściągai z odkrywki, AGH-materiały, TPEZ Technika Podziemnej Eksploatacji Złóż

Materiały na mineralogię, AGH-materiały, TPEZ Technika Podziemnej Eksploatacji Złóż

sciąga grunty, AGH-materiały, TPEZ Technika Podziemnej Eksploatacji Złóż

więcej podobnych podstron