1. Prosty układ przełożenia z przekładnia zębata

SN - silnik napędowy (generuje moc)

MR - maszyna robocza (odbiera moc)

Sp - sprzęgło

N- siły

M - momenty

n- częstotliwość?

u - przełożenie

ni- sprawność

u>1 - reduktor (do 300 (10 000))

u<1 - Multiplikator (od 1/5)

2. Równania ewolwenty w układzie biegunowym

3. Zalety zarysu ewolwentowego:

- zęby kół można wykonać przy pomocy noża zębatkowego, który daje się łatwo i dokładnie wykonać,

- może być wykonany metodą obwiedniową, która jest tanią i dokładną metodą wykonania zębów kół,

- przy pomocy tego samego narzędzia można wykonać koła o różnych liczbach zębów, które dają się kojarzyć w dowolne pary, bez względu na liczbę zębów w kole,

- zmiany odległości osi kół nie wpływają na stałość przełożenia,

- kierunek działania siły międzyzębnej nie ulega podczas pracy zmianie,

- przy pomocy tego samego narzędzia można wykonać zęby korygowane.

Wady zarysu ewolwentowego:

- wysokie naciski pomiędzy zębami, wynikające z tego, że zęby stykają się wypukłościami.

Podstawowe parametry geometryczne koła o zębach prostych:

Dla jednoznacznego określenia koła walcowego zębatego o zębach prostych należy podać takie wielkości jak:

|

z - liczba zębów,

da - średnica wierzchołkowa, ha-wysokość głowy zęba hf- wysokość stopy zęba |

5. Luzy w przekładni zębatej.

Luz wierzchołkowy i międzyzębny konieczny jest dla poprawnej współpracy kół zębatych.

Luz wierzchołkowy c jest to najkrótsza odległość na prostej łączącej środki obu kół między wakcyn podstawy jednego koła a walcem wierzchołków koła drugiego. Luz ten jest niezbędny dla polepszenia warunków smarowania zębów( stanowi coś w rodzaju dodatkowego zbiorniczka oleju). c=c*m, gdzie c* - współczynnik luzu wierzchołkowego przyjmuje się go na poziomie 0,25:dopuszcza się 0,1<c*<0,4.

Obok luzu wierzchołkowego konieczny jest również odpowiedni luz boczny, który powinien zapewnić odpowiednią grubość filmu olejowego między współpracującymi bokami zębów. Wielkość tego luzu zależy również od stopnia rozszerzalności cieplnej materiału kół zębatych. Luz boczny może być wyrażony dwiema wielkościami: jako luz obwodowy lub międzyzębny normalny. Luz normalny jn ,który przedstawia najkrótszą odległość między nie pracującymi bokami przy istnieniu kontaktu boków pracujących. W niektórych mechanizmach luz międzyzębny normalny jest niepożądany. Luz obwodowy jt przedstawia długość łuku okręgu tocznego, o który można obrócić koło, aby doprowadzić boki nie pracujące do styku, podczas gdy koło współpracujące jest unieruchomione.

6. Podcinanie stopy zęba:

Warunki geometryczne podcinania stopy zęba: a) kształt zęba przy z=10,b) zależności geometryczne.

Podczas nacinania zębów nożem zębatkowym według metody obwiedniowej może nastąpić zjawisko podcinania stopy zęba koła przez zęby narzędzia. Przy dużej liczbie zębów w kole przejście ewolwenty w okolicy okręgu zasadniczego w krzywą ograniczającą stopę zęba następuje w miejscu, gdzie styczne do obu krzywych wzajemnie się pokrywają. Przy małej liczbie zębów w kole część ewolwenty powyżej okręgu zasadniczego zostanie ścięta.

W przypadku gdy nóż zębatkowy nie ma zaokrąglonych naroży oraz gdy nie zastosowano korekcji warunkiem koniecznym i dostatecznym uniknięcia podcinania stopy zęba jest spełnienie zależności:

wzór na graniczną liczbę zębów, by uniknąć podcinania stopy zęba:

W przypadku korekcji naroża zębatki:

By uniknąć podcinania stopy zęba należy przyjmować liczbę zębów:

Dodatnie odsunięcie narzędzia (korekcja dodatnia) w zazębieniu zewnętrznym w kierunku promieniowym o wielkość +xm umożliwia wykonanie koła o małej liczbie zębów bez podcinania stopy zęba,

Dla uniknięcia podcinania zęba współczynnik przesunięcia zarysu:

/dla α0=20o, ha0=1/

7. Czołowa liczba przyporu

Dla zapewnienia ciągłości pracy kół zębatych, ząb następny musi wejść w zazębienie zanim poprzedni wyjdzie z zazębienia. W przypadku zębów prostych jest konieczne, aby odcinek przyporu „g” był większy od odległości pomiędzy zębami mierzonej wzdłuż tego odcinka a równej podziałce zasadniczej. Wymaga się, aby odcinek przyporu był o 20% większy od podziałki. Stosunek tych odcinków nazywamy wskaźnikiem przyporu czołowego lub czołową liczba przyporu.

Graficzny sposób określenia odcinka przyporu i wskaźnika przyporu czołowego.

Korekcja zazębienia (wady, zalety, wpływ na kształt zęba).

W kołach o zazębieniu niekorygowanym linia środkowa narzędzia zębatki toczy się bez poślizgu po kole podziałowym nacinanego koła zębatego.

Wielkość odsunięcia lub dosunięcia narzędzia wyraża się za pomocą współczynnika przesunięcia zarysu x.

Korekcja dodatnia x>0 zarys odsuwany od materiału koła.

Korekcja ujemna x<0 zarys dosuwany do materiału koła.

np. x>0:

w zazębieniu zewnętrznym → odsuwamy na zewnątrz koła,

w zazębieniu wewnętrznym → odsuwamy ku wnętrzu koła.

Dodatnie odsunięcie narzędzia w zazębieniu zewnętrznym w kierunku promieniowym o wielkość +xm umożliwia:

wykonanie koła o małej liczbie zębów bez podcinania stopy zęba,

uzyskanie dowolnej odległości osi kół przy zachowaniu znormalizowanych modułów i całkowitej liczby zębów,

poprawienie wytrzymałości zazębienia na złamanie i na naciski (uniknięcie pracy zarysów w pobliżu koła zasadniczego, gdzie ewolwenta ma mały promień krzywizny, a więc naciski są duże).

Wpływ przesunięcia jest tym mniejszy im większa jest liczba zębów.

Korekcja ujemna:

pogarsza warunki pracy,

używana jest tylko dla uzyskania potrzebnej odległości osi w kołach o dużej liczbie zębów.

Korekcja dodatnia jest ograniczona zaostrzeniem zęba.

Z praktyki wiadomo, że grubość zęba na kole wierzchołkowym nie może nie może być mniejsza niż 0,4 m, ze względu na luz.

Rodzaje korekcji zazębienia:

bez przesunięcia (zazębienie niekorygowane) x1=x2=0

równej sumie przesunięć (korekcja P-0) x1=-x2 albo x1+x2=0

dodatniej lub ujemnej sumie przesunięć (korekcja P) x1+x2≠0

Stosując korekcję P-0 zachowuje się taką samą odległość osi i ten sam kąt zarysu, czyli średnica toczna pokrywa się z podziałową. Dodatnie przesunięcie występuje dla zębnika, co pozwala na uniknięcie podcinania, nadając zębom małego koła korzystne kształty z punktu widzenia wytrzymałości zmęczeniowej. Dla dużego koła występuje ujemne przesunięcie zarysu ma mały wpływ na jego kształt.

Dla kół wykonanych z tego samego materiału i z1=z2 stosowanie równej sumy przesunięć nie jest celowe.

Dla korekcji P współczynnik x1 i x2 dobiera się oddzielnie, aby w optymalny sposób spełnione były warunki wytrzymałościowe kół.

Korekcji P wymaga zmiany odległości osi, natomiast przy korekcji P-0 odległość osi kół nie ulega zmianie.

9. Rozkład sil w zazębieniu kół o zębach skośnych.

10. Obciążenie jednostkowe Q, Qu:

Bardzo praktyczną wielkością w obliczeniach wytrzymałościowych okazał się wielkość nazywana obciążeniem jednostkowym Q

W obliczeniach nacisków międzyrębnych występuje ona łącznie z funkcją przełożenia w postaci

11. Wpływ przeciążeń zewnętrznych Kp:

W większości przypadków moment obrotowy silnika nie jest stały w czasie, lecz waha się około wartości nominalnej, przyjmując w pewnych chwilach wyższe wartości niż to wynika z nominalnych parametrów silnika napędowego. Wahania te zależą zarówno od rodzaju silnika, jak też maszyny roboczej napędzanej przez przekładnię.

Współczynnik Kp jest liczbą, przez którą należy pomnożyć moment nominalny, aby otrzymać moment obliczeniowy, który działając stale, daje taki sam stopień niezawodności działania przekładni jak rzeczywiście działający, zmienny w czasie moment obrotowy.

Do obliczeń przyjmuje się maksymalną wartość momentu obrotowego oraz zastępczą liczbę cykli określoną w następujący sposób. Niech liczba cykli obciążeń maksymalnym momentem oznaczona będzie literą L, natomiast liczba cykli obciążeń momentem M1 oznaczona literą L1, moment M2 - literą L2 z itd. Wtedy za zastępczą liczbę cykli działania maksymalnego momentu uważa się:

![]()

a)w przypadku obliczeń na zmęczeniowe złamanie zęba

b) w przypadku obliczeń na naciski Lep

![]()

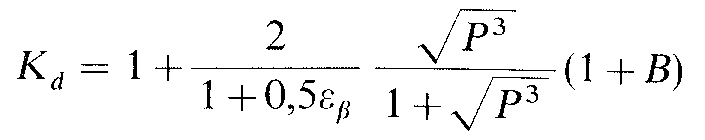

12. Wpływ obciążeń wewnętrznych Kd

Z teoretycznych rozważań, a także licznych badań eksperymentalnych wynika, że współczynnik sił dynamicznych Kd da się przedstawić jako funkcja następujących bezwymiarowych kombinacji parametrów zazębienia

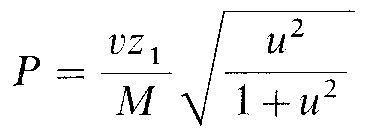

![]()

gdzie: QKp - obciążenie jednostkowe w chwili przeciążenia, c - sztywność zazębienia, ၲ - gęstość tworzywa kół, v - prędkość obwodowa kół, Fp - wypadkowa odchyłka podziałki, dw1 - średnica toczna zębnika, u - przełożenie, z1- liczba zębów w zębniku.

Na podstawie dotychczasowych doświadczeń można przyjąć następującą uproszczoną postać funkcji

P - współczynnik zależny głównie od prędkości obwodowej;

v - prędkość obwodowa, m/s;

B - współczynnik zależny od błędów i obciążenia;

Fp - wypadkowa odchyłka podziałki, µm;

M i T - zależą od materiałów;

fpt1, fpt2 - dopuszczalna odchyłka podziałki zębnika (1) i koła (2);

Q - nominalne obciążenie, N/mm2;

14. Nierównomierne obciążenie na szerokości kół: Kr, Krt, Ks

Wpływ nierównomiernego rozkładu obciążenia na szerokości koła:

Nierównomierny rozkład obciążenia na szerokości koła jest wywołany trzema przyczynami:

1) Wadliwa obróbka mechaniczna prowadzi między innymi do powstania następujących odchyłek mających bezpośredni wpływ na ślad przylegania: nierównoległość osi, wichrowatość osi i błąd kierunku linii zęba. Na skutek tych błędów zęby nie stykają się ze sobą na całej szerokości koła lecz najczęściej z jednej tylko strony. Skutki odchyłek wykonawczych zostały ujęte za pomocą współczynnika Kr.

2) Często się zdarza, że koła wykazujące prawidłowy ślad przylegania zębów podczas technicznego odbioru bez obciążenia, wykazują w okresie normalnej pracy (a więc pod pełnym obciążeniem) ślad nieprawidłowy, również najczęściej jednostronny. Wynika to z wpływu odkształceń głównie wałów i korpusów kół powstałych pod działaniem przenoszonego obciążenia. Te wpływy ujęto za pomocą współczynnika Kr0.

3) W kołach o zębach prostych ząb wchodzi w zazębienie jednocześnie na całej szerokości koła. Mimo, że jego sztywność zmienia się wzdłuż drogi zazębienia, to zmiany te powstające jednocześnie na całej szerokości koła nie wywołują nierównomiernego rozkładu obciążenia.

Bez względu na przyczynę nierównomierności rozkładu, odpowiedni współczynnik Kr, Kr0 lub Ks może być zdefiniowany jako stosunek maksymalnego lokalnego obciążenia zęba przypadającego na jednostkę długości do wartości średniej wyliczonej przy założeniu równomiernego rozkładu. Biorąc pod uwagę proporcjonalność odkształceń i obciążeń, można powyższe twierdzenie zapisać w postaci

gdzie: pmax - maksymalna wartość obciążenia przypadającego na jednostkę szerokości koła, pm - średnia wartość obciążenia przypadającego na jednostkę szerokości koła, fmax - maksymalne lokalne odkształcenie zęba, fm - średnie odkształcenie zęba na szerokości koła.

Między wyżej podanymi wielkościami zachodzi zależność wynikająca z warunku równowagi

gdzie:

P - całkowite obciążenie,

b - szerokość koła,

c - sztywność zazębienia.

15. Wyznaczanie naprężeń u podstawy zęba:

Najogólniejszym rozwiązaniem problemu obliczeń wytrzymałościowych jest wyznaczenie skutecznej wartości naprężeń np. za pomocą wzoru

gdzie: α - współczynniki koncentracji naprężeń odpowiednio: gnących, ściskających (+) lub rozciągających(-) i tnących

Wartość skuteczna naprężenia

gdzie B - współczynniki działania karbu.

Naprężenie obliczeniowe u podstawy zęba:

|

P - obciążenie; m - moduł; b - szerokość koła; q- współczynnik kształtu zęba |

Metody numeryczne:

Metoda elementów skończonych MES wymaga podziału zęba na przynajmniej 250 elementów i rozwiązania od 500 do 1500 równań liniowych.

Metoda elementów brzegowych MEB wymaga wyznaczenia, na obrysie zęba, przynajmniej 50 punktów i rozwiązania 100 równań liniowych

Metoda odwzorowań wiernokątnych daje zadowalające rezultaty już przy założeniu tylko 4 punktów na zarysie stopy zęba i rozwiązania 8 równań, tym razem jednak nieliniowych, co stwarza nowe problemy obliczeniowe.

16. Wytrzymałość zmęczeniowa zęba.

Badania wytrzymałości zęba na złamanie prowadzi się zwykle na specjalnych stanowiskach mocy krążącej. Zęby mają zwykle moduł m=3 [mm], wykonane są w 6 klasie dokładności, a promień krzywizny u podstawy zęba

wynosi ok. 0,2 m. Ustalenie wartości Z

wymaga przyjęcia konkretnej metody obliczania, ponieważ konieczne jest ustalenie szeregu współczynników. Miedzy innymi trzeba ustalić:

- Współczynnik K

, który zwykle przyjmuje się równy 1,

- Współczynnik K

, którego wartość zależy od przyjętej formuły obliczeniowej,

- Współczynnik K

- Współczynnik K

dla zębów prostych jest równy 1,

- Współczynnik q

, którego postać zależy od przyjętej metody obliczeń,

- Współczynnik q, którego wartość zależy od sposobu sumowania naprężeń u podstawy zęba.

17. Współczynniki bezpieczeństwa na złamanie:

dla małego koła można wprowadzić jeden współczynnik Ye1 = q1yk1

dla dużego koła można wprowadzić jeden współczynnik Ye2 = q2yk2

18. Współczynnik bezpieczeństwa na naciski:

W punkcie tocznym C zachodzą następujące zależności:

ρ1 = 0,5dw1sinαw

ρ2 = 0,5dw2sinαw

Maksymalny nacisk w punkcie tocznym C:

Wartość średniego nacisku w punkcie C:

kC = yCQU

19. Zależności między współczynnikami bezpieczeństwa na naciski i złamanie.

Dla zębów prostych w przeciętnych warunkach wykonania:

Stosunek współczynników bezpieczeństwa zależy od:

Właściwości mechanicznych materiału wyrażających się stosunkiem wytrzymałości zmęczeniowej na złamanie do wytrzymałości na naciski Zz1: kz1

Liczby zębów z1 od której zależą współczynniki ujęte w drugi człon równania

Przełożenia u

20. Rozkład przełożenia na poszczególne stopnie

Całkowite przełożenie ic przekładni jest dane (wraz z tolerancją zachowania założonej wartości ic) jest dana w założeniach projektowych. Przełożenie całkowite jest iloczynem przełożeń na kolejnych stopniach ic= i1∙ i2∙ i3∙...∙in .

Optymalną liczbę stopni oraz optymalny rozkład przełożenia na poszczególne stopnie określa konstruktor. Wybór najlepszego rozwiązania zależy od spełnienia warunków:

ze względów wytrzymałościowych korzystnie jest, aby liczby zębów współpracujących kół nie miały wspólnych podzielników (były liczbami pierwszymi)

całkowity koszt produkcji przekładni powinien być możliwie mały,

całkowita masa przekładni, a zwłaszcza elementów wirujących, powinna być możliwie mała,

całkowity moment bezwładności elementów wirujących powinien być jak najmniejszy,

duże koła poszczególnych stopni powinny mieć w przybliżeniu równe średnice, aby jednakowo zanurzały się w oleju,

całkowita długość przekładni, lub długość zajęta przez elementy wirujące powinna być mała.

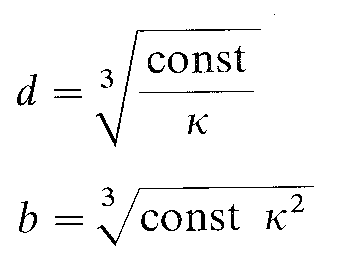

22. Dobór względnej szerokości zębnika.

Wykonuje się na podstawie następującego stosunku:

![]()

ၫ = b/d1 - (kappa) względna szerokość koła.

d - średnica podziałowa koła, b - szerokość zębnika

![]()

Im większe jest ၫ, tym mniejsze średnice kół i tym mniejsza całkowita długość przekładni, a także tym mniejszy moment bezwładności. Obliczenie szerokości koła b.

Informacje dodatkowe

Szerokość koła b albo stosunek b/d1 są ograniczone względami wytrzymałościowymi. Tak, więc wzrost stosunku b/d1 wpływa korzystnie na: ogólną długość przekładni, zredukowany moment bezwładności kół, cichobieżność przekładni. Natomiast wpływa niekorzystnie na rozkład obciążenia wzdłuż zęba, zarówno z powodu błędów wykonawczych, jak też ze względu na ugięcia wałów i ich skręcenie.

24. Wady i zalety przekładni obiegowych:

Zalety:

mniejsze gabaryty

mniejsza masa

większa sprawność

przekładnie obiegowe mają zwykle większą liczbę stopni swobody, co umożliwia:

sumowanie momentów i mocy pochodzących z kilku napędów (przekładnie sumujące)

rozdział momentów i mocy na kilka odbiorników (przekładnie różnicowe)

Wady:

wyższe koszty wytwarzania

25.Budowa prostej przekładni obiegowej.

Prosta przekładnia obiegowa składa się z następujących elementów:

- koła centralnego 1 osadzonego na wale 1

- koła centralnego 2 osadzonego na wale 2

- jarzma kół obiegowych osadzonego na wale h

- trzech kół obiegowych (satelitów) p, ułożyskowanych w jarzmie h i równomiernie rozmieszczonych na obwodzie, sprzęgającym koło 1 z kołem 2.

Przekładania obiegowa wykonana jest ze stali utwardzonej, z wyjątkiem koła wewnętrznego uzębionego, wykonanego ze stali ulepszanej cieplnie. Zwykle przekładnie wykonane są też ze stali ulepszanej.

26. Definicja przełożenia bazowego, sprawności bazowej

Przełożenie bazowe określające stosunek prędkości obrotowych wałów n1,n2 przy nieruchomym jarzmie (nh=0)

Sprawność bazowa będąca stosunkiem mocy wyjściowej N2 ze znakiem ujemnym do mocy wejściowej N lub wartością bezwzględnej tego stosunku przy nieruchomym jarzmie (nh=0)

Bardzo istotną cechą przekładni obiegowych jest znak i0, określający kierunek obrotów kół centralnych w przypadku nieruchomego jarzma (nh=0).Jeżeli kierunki obrotów obu kół centralnych są jednakowe, to przełożenie bazowe jest dodatnie (i0>0), natomiast gdy kierunki są przeciwne, przełożenie bazowe jest ujemne (i0<0).

27. Analityczny sposób wyznaczania prędkości obrotowych, przełożenia i zależności.

W metodzie analitycznej rozpatruje się przypadek, w którym obserwator porusza się wraz z jarzmem i określa liczby obrotów kół względem jarzma. Dla obserwatora osie kół są w stałym względem niego i jarzma położeniu wobec tego przekładnie uważamy za zwykłą o stałych osiach. Oznaczając bezwzględne prędkości obrotowe symbolami n1 i n2 oraz nh, prędkości obrotowe względem jarzma (obserwatora) określamy jako (n1-nh) oraz (n2-nh), zatem przełożenie bazowe wynosi

i12 - oznacza przełożenie miedzy wałem 1 i 2 w przypadku gdy jeden wał jest unieruchomiony

j - oznacza przełożenie gdy wszystkie 3 wały są ruchome

Z powyższego równania:

możemy wyznaczyć przełożenia dla różnych kombinacji obrotów, między innymi w następujących szczególnych przypadkach

1. zahamowanie jarzma (nh=0)

lub

2. jeżeli n2=0 n1=(1-i0)nk lub

3. jeżeli n1=0

lub

W przypadku, gdy wszystkie wały są ruchome muszą być ustalone dwie prędkości obrotowe np. n1i n2 umożliwia to wyznaczenie trzeciej wielkości, np. nh.

Równanie n1-n2*i0-nh(1-i0)=0 sprowadzamy do bezwymiarowej postaci tj. do związku pomiędzy przełożeniami, będącymi stosunkami prędkości obrotowych poszczególnych wałów przkładni:

Podstawiając do tego równania przyjęte oznaczenia:

,…

Otrzymujemy między innymi:

oraz

28. Obliczanie momentów w prostej przekładni

Zgodnie z warunkami równowagi suma momentów działających na trzy wały przekładni musi spełniać równanie M1+M2+Mn=o

Z równania tego wynika, że jeden wał obciążony jest momentem o przeciwnym znaku niż dwa pozostałe wały. Wał ten nazywa się wałem sumującym, ponieważ obciążony jest momentem równym bezwzględnej wartości sumy pozostałych dwóch momentów.

W przekładni o bazowym położeniu ujemnym (io<0) sumaryczny moment występuje zawsze na wale jarzma, co łatwo zauważyć, jeżeli przyjmuje się dwie siły międzyzębne na obwodzie koła obiegowego, których wypadkowa działająca na oś koła obiegowego, a tym samym na jarzmo, wytwarza moment sumaryczny. Oznacza to jednocześnie ze wały kół centralnych są wałami różnicowymi.

W przekładni o bazowym położeniu dodatnim (io>0) wał jarzma jest zawsze wałem różnicowym, natomiast wał koła centralnego o mniejszej prędkości obrotowej tj. większym momencie obrotowym, jest wałem sumującym. Wynika stąd, że o umiejscowieniu wału sumującego decyduje przełożenie bazowe. W przypadku, gdy jest ono większe od 1, większy moment występuje na wale zdawczym, który jest wałem sumującym.

Znaki momentów określa się następująco: moment, który działa na wał w kierunku zgodnym z dodatnim kierunkiem prędkości, ma znak dodatni, natomiast gdy moment działa w przeciwną stronę, ma on znak ujemny.

Zależności pomiędzy momentami obrotowymi z uwzględnieniem strat tarcia wyznaczamy przy nieruchomym jarzmie, a więc tak jak dla przekładni bazowej. Gdy silnik napędowy połączony jest z wałem 1, wtedy moc oddaną wyrażamy zależnością:

Gdy natomiast silnik napędza wał 2, wówczas zachodzi zależność:

gdzie η12 oraz η21 określają sprawność przekładni przy założonym kierunku przepływu mocy. Powyższe równania możemy sprowadzić do wspólnej postaci:

przy czym wykładnik potęgowy w= ±1, w zależności od kierunku przepływu mocy.

Znak wykładnika w można wyznaczyć z zależności:

29. Obliczanie mocy:

4 warianty wyznaczania mocy:

nieruchome jarzmo - przekładnia o osiach stałych, moc Nz

koło wewnętrzne unieruchomione - moc N=Nz+Ns

Nz=M1(n1-n2)>0 moc przenoszona przez uzębienie

Ns=M1 nh >0 moc przenoszona przez sprzęgło

Wszystkie 3 elementy mają równe prędkości obrotowe - sprzęgło zębate

N=Ns=M1 nh

Wszystkie elementy są w ruchu ale prędkość obrotowa jarzma jest większa

Nz=M1(n1-nh)<0

Ns=M1 nn >0

30. Warunek poprawnego doboru liczby zębów

W przekładniach obiegowych nawet jednostopniowych muszą być spełnione następujące wymagania:

-liczba zębów w kołach powinna być bliska optymalnej, tj. zapewniającej odpowiedni stosunek współczynników bezpieczeństwa na złamanie i naciski,

-spełniony musi być warunek współosiowości poszczególnych par kół, wiążący w pewien określony sposób liczbę zębów i kąty przyporu,

-koła obiegowe nie mogą dotykać się obwodami, co ogranicza ich maksymalną średnicę, a tym samym i ekstremalną wartość przełożenia,

-montaż musi umożliwiać usytuowanie koła centralnego pomiędzy kołami

obiegowymi o ustalonym już wzajemnym położeniu, warunek ten wyznacza związek

pomiędzy liczbą zębów a liczbą kół obiegowych.

Dodatkowo wskazany jest taki wybór liczby zębów, aby zapewnić optymalne

warunki dynamiczne związane z chwilą wejścia w przypór poszczególnych par

zębów.

Sposób postępowania przy poszukiwaniu związków pomiędzy liczbami zębów

przedstawiony jest na przykładzie przekładni o ujemnej wartości

przełożenia bazowego.

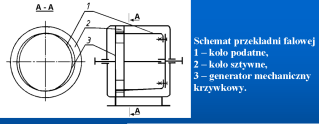

31. Budowa przekładni falowej:

- sprawność (0,98-0,99)

Wyszukiwarka

Podobne podstrony:

opracowania egzam monka (2)

tesk- fizyko egzam !, fizjoterapia WSEiT poznań, III semestr, egzamin fizyko

pytania na egzam, MiBM, semestr II, MzOC, Inne

statystyka egzam, Studia, Statystyka

sciaga egzam ULA, Studia, Konstrukcje metalowe I, Egzamin

Biochemia, (Sylwia) studia semestr 3, Biochemia, EGZAMIN, EGZAMIN, egzam

msg2, Notatki Europeistyka Studia dzienne, msg egzam rewizorski

EGZAM, Podstawy zarządzania

egzam turystyka, Kurs pilotów wycieczek zagranicznych

FITOPATOLOGIA CHOROBY EGZAM, Fitopatologia

egzam ustny

egzam polowkowy 2006

elektra egzam 2

egzam

mat egzam

ekologia exam, Ogrodnictwo UP Lbn, Ekologia o ochrona środowiska, ekologia egzam

ELEKTRA-EGZAM, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, szkola, ELEKTRA

Polimery wykład 6 - ściąga, V ROK, Polimery, ściągi na egzam, egzamin od G Barańskiej ściągi

więcej podobnych podstron