Cechy wspólne metali.

Regularna struktura krystaliczna (tzn. atomy ułożone są według powtarzalnego schematu względem tzw. Komórki elementarnej),

Duża plastyczność (tzn. geometrię elementu konstrukcyjnego można zmienić w sposób trwały bez naruszenia ciągłości materii.),

Dobre przewodnictwo elektryczne i cieplne,

Swoisty połysk.

Wymienione cechy są wynikiem metalicznego wiązania atomów.

struktura stali ferrytycznej (

) i austenitycznej (

) - komórki elementarne Fe.

Żelazo może mieć dwie komórki elementarne

i

. Są to tak zwane odmiany alotropowe (polimorficzne żelaza).

Komórka żelaza

(

), ma po jednym atomie w każdym narożu sześcianu oraz jeden atom w środku sześcianu. Powierzchnie atomów, traktowanych w uproszczeniu jako sztywne kul, są do siebie styczne. Siatkę krsytalograficzną zbudowaną z komórek

nazywa się siatką regularną przestrzennie centrowaną (RPC).

Komórka żelaza

(

), ma po jednym atomie w każdym narożu oraz po jednym atomie w środku każdej ściany. Siatkę krystalograficzną zbudowaną z komórek

nazywa się siatką regularną ściennie centrowaną (RSC).

stopy i wzajemne oddziaływania składników.

Stopem nazywa się substancję, otrzymaną przez stopienie dwóch lub więcej pierwiastków. Stop zawierający w przeważającej części pierwiastki metaliczne i mający właściwości metaliczne nazywamy stopem metalicznym. Struktura stopu metalicznego jest bardziej złożona niż struktura czystego metalu i zależy od sposobu wzajemnego oddziaływania składników tworzących strop. Może to być:

mieszanina pierwiastków składowych, gdy nie ma wzajemnego oddziaływania składników; każdy z pierwiastków topi się we właściwej mu temperaturze;

związek chemiczny, gdy oddziaływanie składników jest pełne a stosunek atomów pierwiastków odpowiada proporcji stechiometrycznej; wówczas tworzy się nowa, odmienna niż u pierwiastków składowych, siatka krystalograficzna; odmienna jest również temperatura topnienia;

roztwór, gdy składniki rozpuszczają się w sobie w pewnym zakresie ich zawartości.

Większość metali mających zastosowanie techniczne rozpuszcza się całkowicie w stanie ciekłym. Natomiast w stanie stałym rozpuszczalność jest ograniczona. Pierwiastek stopowy będący w przewadze nazywa się rozpuszczalnikiem (lub osnową), a pierwiastek będący w mniejszości nazywa się ciałem rozpuszczającym się lub pierwiastkiem stopowym. Struktura roztworu stałego może być różnowęzłowa (substytucyjna), gdy atomy pierwiastka rozpuszczającego się zajmują miejsca pierwiastka osnowy, lub międzywęzłowa (interstytucyjna), gdy atomy pierwiastka stopowego zajmują położenia między atomami pierwiastka osnowy. W jednym i drugim przypadku następuje zniekształcenie geometrii siatki krystalograficznej. W pierwszym przypadku, gdy średnica atomu pierwiastka stopowego jest większa od średnicy atomu osnowy, to następuje zwiększenie (ekspansja) komórki elementarnej, a gdy ta średnica jest mniejsza, to następuje zmniejszenie (kontrakcja) komórki elementarnej.

Krystalizację fazy stałej z cieczy nazywa się krystalizacją pierwotną, a powstałe kryształy - kryształami pierwotnymi, zaś krystalizację fazy stałej z roztworu stałego, wskutek malejącej rozpuszczalności, nazywa się krystalizacją wtórną, a powstałe kryształy nazywa się kryształami wtórnymi.

Starzenie naturalne stopu - Raptowne chłodzenie stopu do temperatury otoczenia powoduje, że nadmiar składnika stopowego nie zdąża się wydzielić, gdyż wydzielanie się go jest procesem dyfuzyjnym, a dyfuzja w ciałach stałych zachodzi bardzo wolno. Jakby sztucznie zatrzymany nadmiar składnika stopowego wydziela się dopiero po pewnym czasie i wędruje do granic ziarn, powodując wzrost wytrzymałości i twardości stopu.

Jeżeli stop przesycony zostanie ogrzany do odpowiedniej temperatury, to proces starzenia trwa znacznie krócej i nosi nazwę starzenia sztucznego. Proces celowego przesycania i starzenia stopu nazywa się utwardzaniem dyspersyjnym stopu.

Podstawowe struktury stopu Fe-C.

Austenit, ferryt, perlit, ledeburyt.

Ferryt jest roztworem międzywęzłowym węgla w żelazie

. Parametr siatki a=0,28664 nm. Atom węgla umieszcza się w luce na granicy dwóch komórkę, powodując rozepchnięcie sąsiadujących atomów żelaza i tym samym zmniejszenie luk sąsiednich, których atomy węgla nie mogą już rozepchnąć. Temu zjawisku można przypisać małą rozpuszczalność węgla w ferrycie, która wynosi 0,0218% w temperaturze 727

C. Pod względem właściwości mechanicznych ferryt jest bardzo miękki i plastyczny.

Austenit jest roztworem międzywęzłowym węgla w żelazie

. Baza siatki a=0,36467 nm. Dzięki niedużej różnicy pomiędzy wymiarami luki i atomu węgla rozpuszczalność węgla w austenicie jest znacznie większa niż w ferrycie i dochodzi do 2,11% w temperaturze 1148

C.

W temperaturach pokojowych austenit występuje tylko w stalach stopowych. W punkcie S austenit rozpada się na ferryt i cementyt. Cementyt, który wykrystalizował się z austenitu nazywa się cementytem wtórnym (II). Cementyty, który wykrystalizował się z cieczy nazywa się cementytem pierwotnym (I). Ma on złożoną sieć krystalograficzną i to jest powodem jego dużej twardości i kruchości. Komórka elementarna cementytu jest tetragonalna o bokach a=0,45144 nm, b=0,50787 nm i c=0,67297 nm, w skład której wchodzi 12 atomów żelaza i 4 atomy węgla.

Ledeburyt - mieszanina dwóch faz stałych - austenitu i cementytu pierwotnego.

Mieszanina ferrytu i cementytu wtórnego na budowę naprzemiennie płytkową i jest nazywana perlitem, ze względu na perłowy połysk przy odpowiednim oświetleniu powierzchni wypolerowanej. Perlit składa się z naprzemiennie ułożonych płytek cementytu i ferrytu.

Wyróżnia się trzy grupy stali węglowych:

- stale eutektoidalne (lub perlityczne), 0,77% węgla;

- stale podeutektoidalne (lub ferrytyczno-perlityczne), <0,77% węgla;

- stale nadeutektoidalne (lub perlityczno - cementytowe) >0,77% węgla.

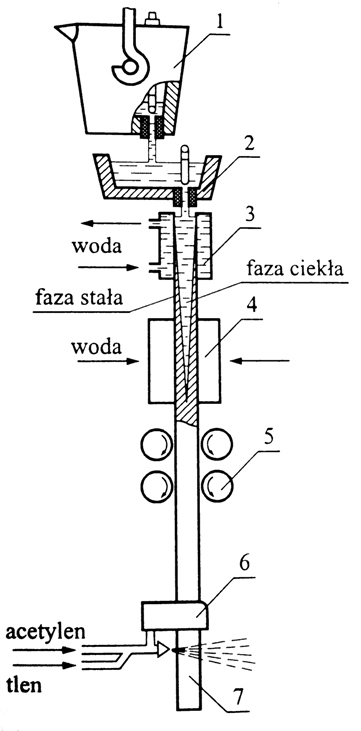

Rozlewanie ciągłe stali.

Z kadzi rozlewniczej (1) płynna stal, po jej uspokojeniu, jest wlewana do kadzi pośredniej (2), w której następuje wymieszanie i ujednorodnianie mas z różnych wytopów. Płynna masa przechodzi przez krystalizator pierwotny (3) i wtórny (4), które są chłodzone wodą. Powstaje wlewek ciągły, który jest ciągniony przez rolki (5). Na końcu linii technologicznej znajduje się przecinak acetylenowo-tlenowy (6). Przekrój poprzeczny wlewka może być kwadratowy do 100x100 mm lub prostokątny do 250x2000mm, a jego ściany zawsze są równoległe. Rolki ciągnące spełniają również rolę walcarki - zgniatacza.

Zalety odlewania ciągłego:

- długość odcinanego wlewka może być dostosowana do objętości walcowanego produktu finalnego;

- wlewek jest już wstępnie zgnieciony przez rolki ciągnące;

- temperatura odcinanego wlewka jest na tyle wysoka, że można go kierować prosto do walcarki;

- stężenie pierwiastków jest prawie jednakowe wzdłuż wlewka.

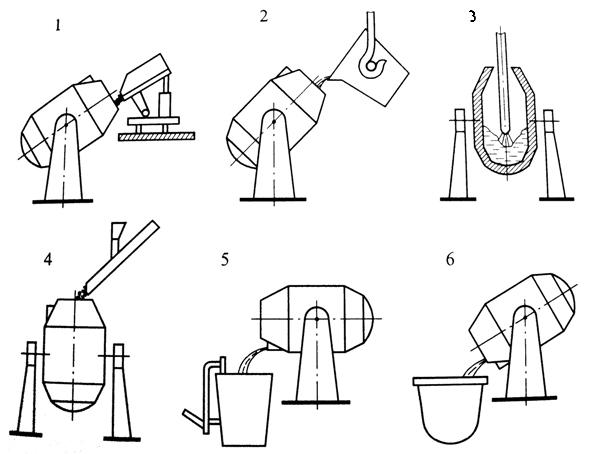

Konwertorowo-tlenowy proces stalowniczy. (proces LD)

W celu zmniejszenia zawartości węgla, manganu i krzemu do ilości potrzebnej, a siarki i fosforu do ilości minimalnej, stosuje się wypalanie (utlenianie) nadmiernych ilości. Proces ten nazywamy świeżeniem surówki (procesem stalowniczym). Produktem świeżenia jest staliwo.

Do konwertora (pieca przechylno-obrotowego) ładuje się złom stalowy (1) oraz roztopioną surówkę (2) i przedmuchuje się ją strumieniem tlenu od wierzchu (10-25 minut)(3). Cała objętość metalu w konwertorze silnie się rozgrzewa do 3000 stopni. Wtedy dodaje się topnik w celu związania nadmiernej ilości siarki i fosforu. Świeżenie tlenem na tę zaletę, że pozostawia w stali małą ilość azotu. W końcowej operacji świeżenia konieczne jest odtlenianie stali. Nadmiar tlenu, pozostałego z procesu świeżenia, powoduje bowiem powstanie tlenku żelazawego oraz tlenków innych pierwiastków. Ich obecność powoduje obniżenie wytrzymałości stali, a przede wszystkim obniżenie jej plastyczności. Uchodzący ku górze wlewnicy (naczynia, do którego została przelana stal z konwertora (5)) tlenek sprawia wrażenie wrzenia cieczy. Jeżeli taka stal zakrzepnie, to zostają w niej uwięzione pęcherzyki gazu, rozsiane prawie równomiernie w całej objętości wlewnicy. Taką stal nazywa się stalą nieuspokojoną. Gdy stal zostanie całkowicie odtleniona nazywa się ją stalą uspokojoną.

Grupy wyrobów walcowanych.

Pręty (wyroby proste o małych wymiarach przekroju poprzecznego i różnym kształcie, np. okrągłym, prostokątnym jako płaskowniki);

Walcówka (wyroby okrągłe o małej średnicy, zwijane w kręgi);

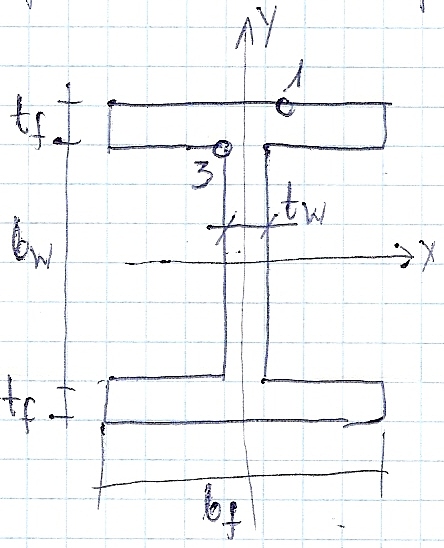

Kształtowniki (dwuteowniki normalne, dwuteowniki ekonomiczne, dwuteowniki równoległościenne, dwuteowniki szerokostopowe, ceowniki normalne, ceowniki ekonomiczne, ceowniki równoległościenne, kątowniki równoramienne, kątowniki nierównoramienne, teowniki wysokie, teowniki niskie, zetowniki, szyny dźwigowe, szyny kolejowe, kształtowniki okienne);

Rury bez szwu;

Blachy (blachy cienkie walcowane na zimno, blachy średnie i blachy grube walcowane na gorąco);

Taśmy i bednarka (wyroby o przekroju prostokątnym o małej grubości, zwijane w kręgi).

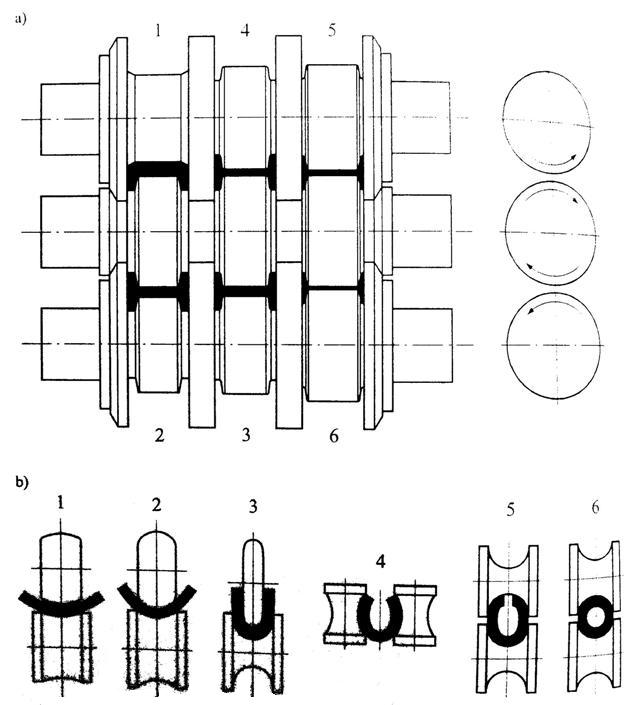

Proces walcowania.

Proces walcowania dzieli się na dwa etapy:

produkcja półwyrobów: wlewki otrzymane z rozlewania konwencjonalnego transportuje się do stalowni, tam ogrzewa się je do temperatury około 905

C i przepuszcza przez walcarkę-zgniatacz. Drogą kolejnego przepuszczania wlewka przez zgniatacz, połączonego z tzw. Kantowaniem (obracaniem o kąt 90

wokół osi podłużnej wlewka), otrzymuje się półwyrób. W miarę potrzeby zgniecione wstępnie wlewki dzieli się w kierunku podłużnym na kilka części o mniejszych przekrojach poprzecznych. Zależnie od kształtu przekroju poprzecznego wlewki półwyrób może być:Kęsem;

Kęsiskiem;

Blachówką;

Tuleją;

„kością psa”.

produkcja wyrobów: ostygłe półwyroby nagrzewa się ponownie do odpowiedniej temperatury, zależnej od tego czy walcowanie będzie się odbywać na zimno, czy na gorąco, i kieruje je na walcowniczą linię technologiczną. Ostateczny wyrób hutniczy jest przesuwany transportem rolkowym na chłodnię w celu ostygnięcia.

Kształtowanie profili na zimno.

Odbywa się to w urządzeniach zwanych krawędziarkami, ciągarkami rolkowymi lub walcarkami rolkowymi. Kształtowanie w ciągarce rolkowej odbywa się za pomocą nacisku jednej rolki i zmiany ustawienia szczęk. Proces przechodzenia taśmy stalowej przez walcarkę rolkową jest podobny do procesu przechodzenia półwyrobu przez walcarkę. Każde przejście taśmy przez ciągarkę rolkową albo przez jedną klatkę walcarki rolkowej powoduje stopniowe kształtowanie całego przekroju poprzecznego w krawędziarce lub giętarce kształtowanie jednego zagięcia taśmy odbywa się równocześnie na całej długości elementu.

Cechą charakterystyczną wyrobów giętych na zimno jest niejednorodność granicy plastyczności oraz wydłużenia całkowitego w chwili zerwania w przekroju poprzecznym.

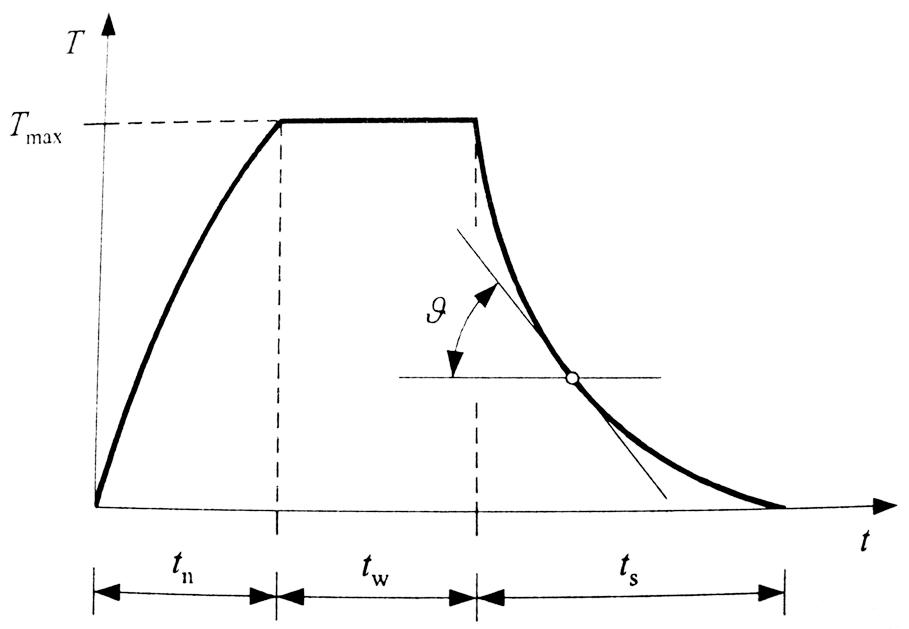

Rodzaje obróbki cieplnej stali.

Najczęściej stosowaną przeróbką plastyczną jest walcowanie (na gorąco lub na zimno), ciągnienie (na gorąco lub na zimno), prasowanie i kucie. Przez obróbkę cieplną rozumie się wyżarzanie normalizujące (N) i ulepszanie cieplne (Q), czyli hartowanie i odpuszczanie.

Stal poddaje się obróbce cieplnej wtedy, gdy właściwości stali w jej stanie surowym, nie będą zadawalające w danych warunkach pracy konstrukcji. Podstawowymi czynnikami oddziaływania w obróbce cieplnej są:

temperatura zabiegu

czas wygrzewania

prędkość nagrzewania

prędkość chłodzenia

największe znaczenie mają wyżarzanie, hartowanie i odpuszczanie.

Wyżarzanie normalizujące:

- nagrzanie przedmiotu do temperatury o

powyżej linii GSE,

- wygrzewanie w tej temperaturze przez

aby w całej objętości otrzymać strukturę austenitu;

- studzenie w powietrzu.

W wyniku tego zabiegu otrzymuje się strukturę jednolitą i drobnoziarnistą, zostają zlikwidowane naprężenia własne, polepsza się plastyczność i spawalność stali.

Wyżarzanie rekrystalizujące - przeprowadza się na tych wyrobach, w których podczas przeróbki plastycznej na zimno nastąpiło zgniecenie ziaren i jednostronna orientacja kryształów, co powoduje spadek plastyczności, tym większy im większy był stopień zgniotu. Wyżarzanie rekrystalizujące:

- nagrzanie przedmiotu do temperatury

;

- wygrzewanie przez

;

- powolne chłodzenie.

Celem tej obróbki jest usunięcie skutków zgniotu. Ziarna zgniecione odzyskują swój kształt i orientację, lecz są drobniejsze od pierwotnych, co powoduje wzrost plastyczności.

Wyżarzanie ujednorodniające:

- nagrzanie wyrobu do bardzo wysokich temperatur, rzędu

;

- wygrzewanie w tej temperaturze przez około

godzin;

- powolne studzenie do temperatury

.

Celem tego zabiegu jest uzyskanie jednorodnej struktury i jednorodnego składu chemicznego.

Hartowanie:

- nagrzanie elementu do temperatury o

wyższej od

;

- przetrzymanie w tej temperaturze tak długo, aby w całej objętości żelazo przemieniło się ze struktury

w strukturę

;

- szybkie oziębienie do temperatury otoczenia.

Odprężanie - ma na celu usunięcie naprężeń własnych, które pozostają po takich procesach technologicznych, jak spawanie, walcowanie, odlewanie, odkształcenie na zimno. Przeprowadza się je w takiej temperaturze która nie zmienia struktury i właściwości stali, powstałych w wyniku ewentualnej poprzedniej obróbki cieplnej.

Symbole i oznaczenia stali konstrukcyjnej.

Gatunek stali można oznaczyć na trzy sposoby, podając:

Symbole literowe i cyfrowe, wskazujące na zastosowanie oraz mechaniczne i inne właściwości;

Symbole literowe i cyfrowe, wskazujące na skład chemiczny stali;

Numer stali.

Oznaczenie gatunku wg sposobu pierwszego zawiera dwa symbole główne i co najmniej jeden symbol dodatkowy.

Pierwszy symbol główny - zastosowanie:

S - stal konstrukcyjna;

L - stal na rury przewodowe;

B - stal na pręty zbrojeniowe do betonu;

R - stal na szyny;

Y - stal na struny sprężające;

P - stal na urządzenia ciśnieniowe;

G - staliwo.

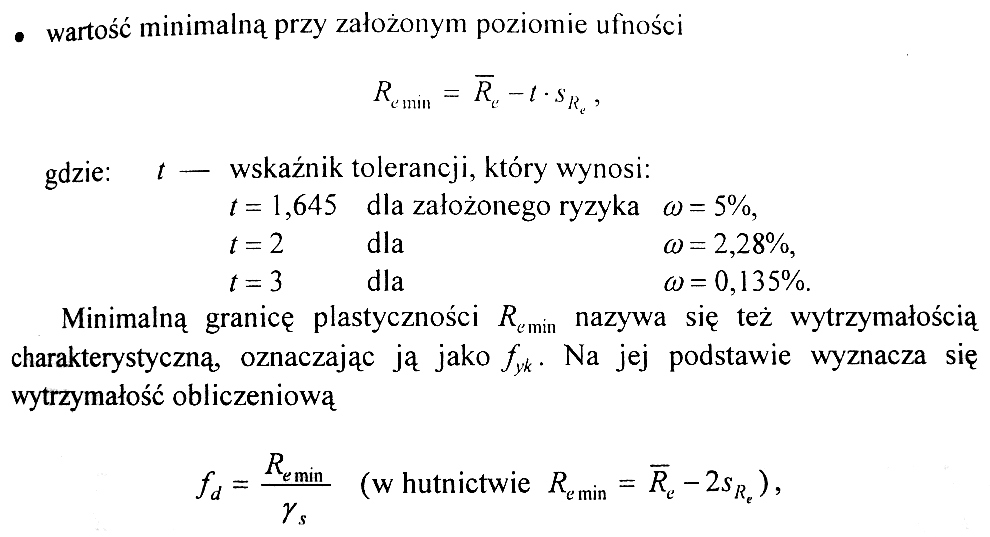

drugi symbol główny - trzycyfrowa liczba, określająca minimalną granicę plastyczności dla najmniejszego zakresu grubości wyrobu. W przypadku stali o zastosowaniu R lub Y symbol główny drugi to minimalna wytrzymałość na rozciąganie zamiast granicy plastyczności.

Symbole dodatkowe - dla stali konstrukcyjnych (S) są inne dla stali niestopowych i inne dla stali mikrostopowych, zwanych drobnoziarnistymi.

pierwszy symbol dodatkowy - dla stali niestopowej to odmiana plastyczności wyrażona pracą łamania KV w żądanej temperaturze:

pracę łamania KV=27J w temperaturze

,

i -

oznacza się odpowiednio: JR, J0, J2pracę łamania KV=40J w tej samej temperaturze oznacza się odpowiednio: KR, K0, K2.

Drugi symbol dodatkowy - dla stali niestopowej ma postać Gn, gdzie n jest cyfrą od 1 do 4:

n=1 - stal jest nieuspokojona;

n=2 - stal jest uspokojona;

n=3 - stal jest dostarczana w stanie znormalizowanym;

n=4 - stan dostawy ustala wytwórca.

Stale niestopowe konstrukcyjne:

S235JR, S235JRG1, S235JRG2, S235J0, S235J2G3, S235J2G4,

S275JR, S275J0, S275J2G3, S275J2G4,

S355JR, S355J0, S355J2G3, S355J2G4, S355K2G3, S355K2G4.

pierwszy symbol dla stali stopowej drobnoziarnistej składa się z litery określającej stan dostawy:

N - stal normalizowana lub walcowana normalizująco;

M - stal walcowana termomechanicznie;

Q - stal ulepszona cieplnie (hartowana i odpuszczona);

A - stal utwardzona wydzieleniowo.

drugi symbol dodatkowy to litera L, L1 lub L2, co oznacza odpowiednią pracę łamania w odpowiedniej temperaturze ujemnej.

W stalach z oznaczeniami N i M litera L oznacza, że gwarantowana jest praca łamania KV=27J w

-

, a L1 w -

.

Np: S275N, S460NH, S355NL.

Osobną grupę stanowią stale trudno rdzewiejące, które są stalami stopowymi ale nie drobnoziarnistymi. Są one oznaczane tak jak stale niestopowe lecz z końcowym znakiem symboli dodatkowych występuje litera W lub WP, gdy stal zawiera podwyższoną zawartość fosforu. Np: S235J0W, S235J2W.

temperatura rekrystalizacji stali.

Temperatura w której stal rekrystalizuje się, tzn. temperatura w której ziarna zgniecione odzyskują swój kształt i orientację, co powoduje wzrost plastyczności. Orientacyjnie określa się ją ze wzoru Boczwara w skali temperatur bezwzględnych:

,

Gdzie:

- temperatura topnienia stali, zależna od zawartości węgla.

Temperatura rekrystalizacji jest jednocześnie temperaturą graniczną pomiędzy obróbką plastyczną na zimno i na gorąco.

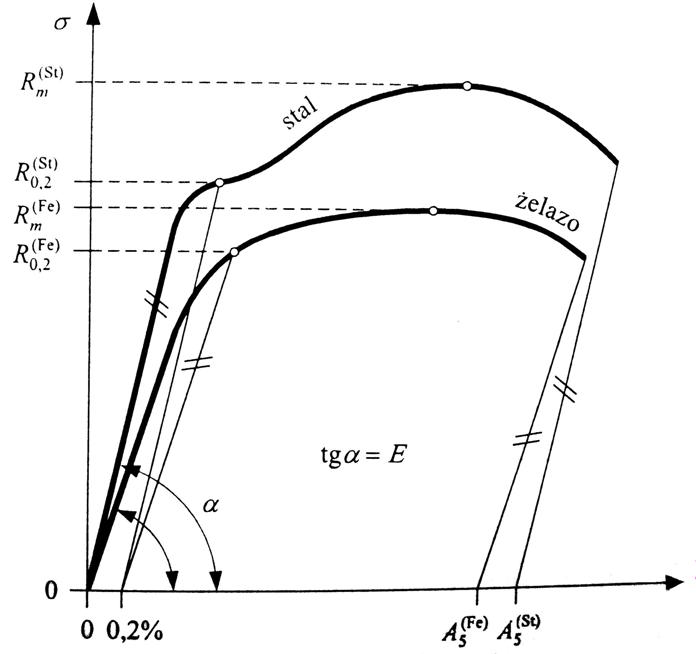

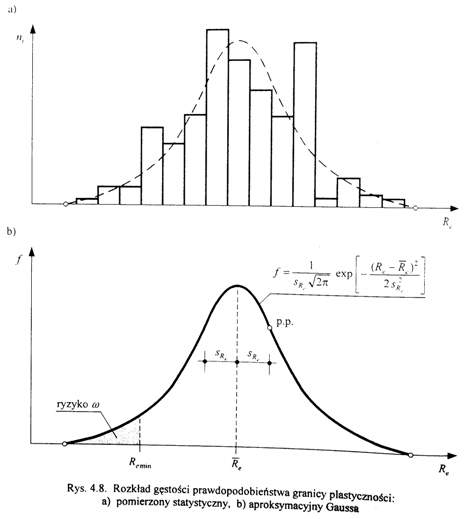

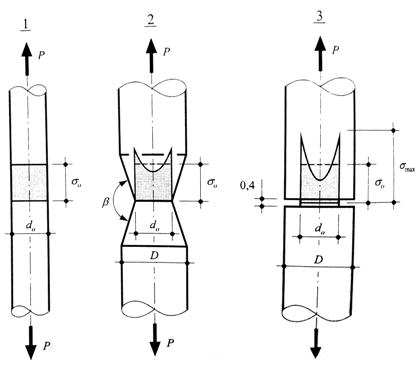

wykres naprężenia od odkształcenia dla stali miękkiej i statyczne ustalanie minimalnej granicy plastyczności.

dla rozkładu N oblicza się:

- wartość średnią:

- odchylenie standardowe:

- wartość minimalną przy założonym poziomie ufności:

Zależność granicy plastyczności od ostrości karbu i od grubości wyrobu.

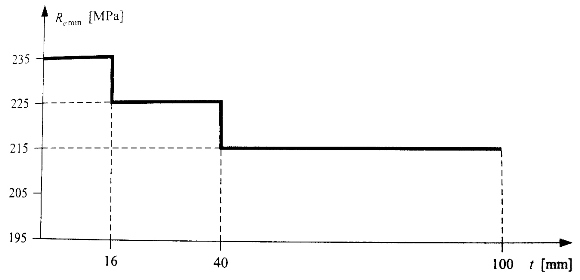

W obszarze karbu materiał zmienia swoje właściwości mechaniczne, gdyż jest on tam poddany 3-osiowemu stanowi naprężenia.

Największe naprężenie w przekroju minimalnym występuje na dnie karbu i wynosi:

.

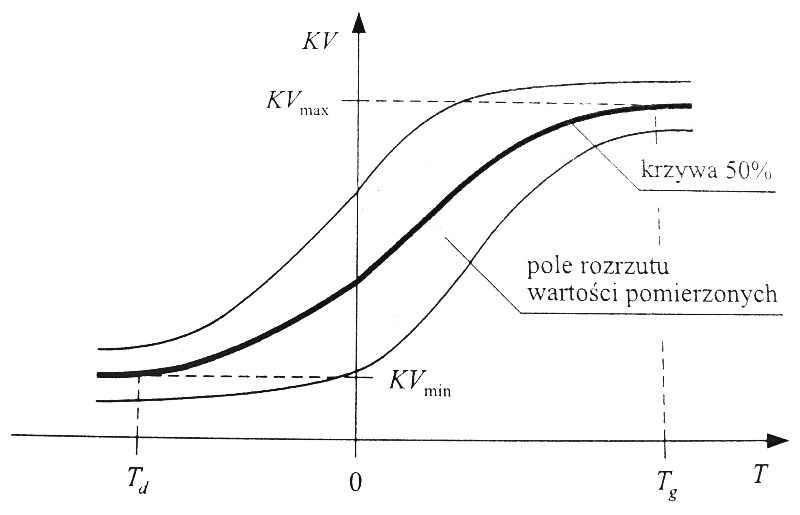

Badanie pracy łamania KV i jej zależność od temperatury T.

Udarność jest drugą podstawową próbą wytrzymałościową, pozwalającą ustalić tzw. Odmianę plastyczności stali na podstawie pracy zużytej na złamanie próbki zginanej. Próbka o przekroju kwadratowym 10x10 mm i długości 55mm ma nacięty z jednej strony, w połowie długości, karb o głębokości 2mm. Karb może być w kształcie litery U (karb Mesnagera) o szerokości 2mm i promieniu wyokrąglenia dna równym 1mm, lub w kształcie litery V (Charpy) o kącie między ścianami równym 45 stopni i promieniu wyokrąglenia dna równym 0,25mm. Nacięcie karbu ma na celu spiętrzenie naprężeń rozciągających i tym samym wywołanie trójosiowego stanu naprężeń.

Wahadło młota udarowego typu Charpy'ego z ciężarem G na końcu spada z wysokości h, uderza w próbkę z energią Ep=Gh, przełamuje próbkę i podnosi się jeszcze na wysokość h1. energia zużyta na złamanie próbki wynosi:

Kryterium ustalania jakości stali.

Odmianę plastyczności ustala się na podstawie temperatury, w której praca łamania próbki z karbem ostrym wynosi 27J dla stali zwykłej o granicy plastyczności do 310 MPa i 40 J dla stali o podwyższonej wytrzymałości. Odmiany plastyczności oznacza się dużymi literami. Odmiany B, C, D i E odpowiadają pracy łamania KV=27J (lub 40J) w temperaturze odpowiednio: +20, 0, -20, -40 stopni.

Wykres Wohlera w układzie logarytmicznym, kategoria zmęczeniowa.

Warunek wytrzymałości zmęczeniowej dla widma jednorodnego i niejednorodnego.

warunek nośności belki.

, gdzie:

- maksymalny moment zginający;

- współczynnik zwichrzenia;

- idealny moment krytyczny belki, który powstałby podczas rosnącego obciążenia prostego.

Warunek nośności pręta ściskanego.

, gdzie:

- osiowa obliczeniowa siła ściskająca;

- nośność przekroju na ściskanie;

- współczynnik wyboczeniowy pręta, obliczony na podstawie smukłości względnej pręta.

Warunek nośności przekroju ścinanego belki.

- obliczeniowa siła poprzeczna,

- nośność obliczeniowa przekroju na ścinanie:

- pole przekroju czynnego na ścinanie;

Normowe kombinacje obciążeń w SGN.

Kombinacja podstawowa:

Kombinacja wyjątkowa:

, gdzie:

- wartości charakterystyczne obciążeń stałych i zmiennych;

- obciążenie zmienne wyjątkowe, najbardziej niekorzystne w danym miejscu konstrukcji;

- normowe współczynniki obciążenia;

Normowe kombinacje obciążeń w SGU.

Kombinacja podstawowa:

Kombinacja obciążeń długotrwałych:

, gdzie:

- wartości charakterystyczne obciążeń stałych i zmiennych;

- obciążenie zmienne, najniekorzystniejsze w danym miejscu konstrukcji;

Warunek nośności przekroju ściskanego.

- osiowa obliczeniowa siła ściskająca;

- nośność obliczeniowa przekroju na ściskanie;

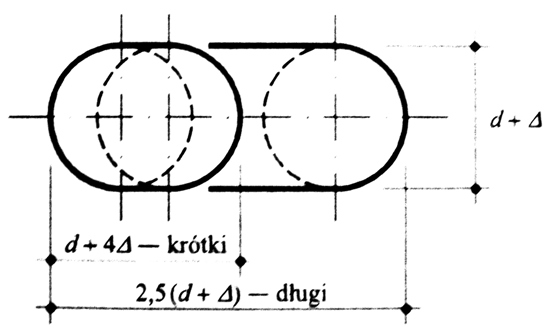

Sposoby wykonywania otworów przejściowych na śruby oraz wymiary otworów.

Otwory przejściowe w elementach łączonych na śruby klasy B lub C wykonuje się albo metodą wiercenia, albo metodą przebijania. Przebijanie jest tańsze i szybsze, ale można je stosować tylko w elementach konstrukcji obciążonej statycznie i mających grubość nie większą od 25mm. Średnicę przejściową otworów na śruby d0 dobiera się na podstawie średnicy trzpienia śruby d i klasy jej wykonania wg zależności:

W połączeniach montażowych, w których należy zgubić odchyłki geometryczne, stosuje się otwory powiększone o średnicy:

Natomiast w połączeniach mających zapewnić wzajemną przesuwność elementów stosuje się otwory owalne. Mogą one być dwóch kształtów - owalne krótkie o wymiarach

lub owalne długie o wymiarach

, a następnie poprowadzeniu cięcia po liniach stycznych do okręgów.

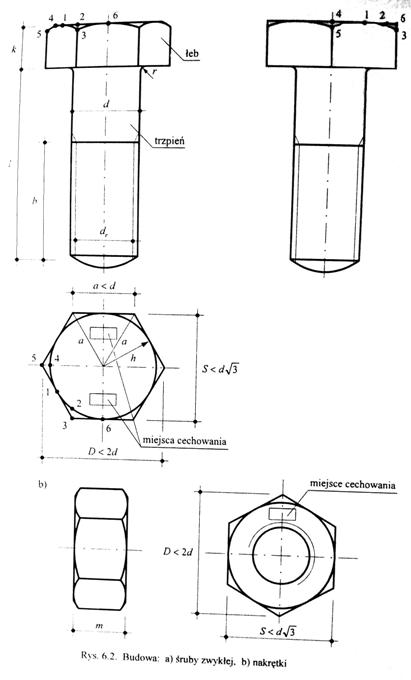

Geometria śruby, łba i nakrętki.

W śrubie można wyróżnić trzpień, o średnicy d i długości l, oraz łeb. Trzpień może być nagwintowany na odcinku b lub na całej długości l. W konstrukcjach budowlanych stosuje się śruby z łbem sześciokątnym. Łeb śruby jest graniastosłupem o podstawie sześcioboku umiarowego i o wysokości k. Od strony zewnętrznej graniastosłup jest ścięty czaszą kulistą o promieniu R. Nakrętka o wysokości m, jest również graniastosłupem sześciokątnym, ściętym przy obu podstawach czaszami kulistymi o promieniach R, oraz mającym walcowe wydrążenie - nagwintowane i dostosowane do średnicy trzpienia. Na jednej z powierzchni czołowych nakrętki wybita jest jej cecha (klasa wytrzymałościowa), która składa się tylko z jednej liczby, stanowiącej 0,01Rm. Klasa wytrzymałościowa nakrętki powinna być zgodna z klasą wytrzymałościową śruby.

Charakterystyczne średnice trzpienia śruby.

Charakterystyczne średnice na części gwintowanej trzpienia, to średnice naturalne - trzpienia d i rdzenia dr oraz średnica umowna podziałowa.

Średnice trzpienia śrub:

(5, 6, 8, 10, 12) - nie należy ich stosować w konstrukcjach nośnych;

16, 20, 24, 27, 30, 36, 42, 48, 56, 64, 72, 80, 90, 100, 110, 125, 140.

22, 27, 33, 39, 45, 52 - śruby te nie są obecnie produkowane.

Klasy wytrzymałościowe i wykonawcze śrub.

Klasa wytrzymałościowa składa się z dwóch liczb: pierwsza oznacza setną część wytrzymałości na rozciąganie Rm [MPa], druga dziesiętna wyraża stosunek granicy plastyczności stali Re(lub R0,02 dla stali WW) do jej wytrzymałości Rm. W Polsce produkuje się śruby w dziesięciu klasach wytrzymałościowych:

- ze stali nisko- lub średniowęglowej metodą obróbki plastycznej na gorąco tj. 3.6, 4.6, 5.6, 6.6 i

obróbki plastycznej na zimno czyli 4.8, 5.8, 6.8

- ze stali stopowych - śruby o wysokiej wytrzymałości (WW): 8.8, 10.9, 12.9

Klasy wykonawcze śrub dzielą się na:

- C (klasa zgrubna) uzyskiwana metodą obróbki plastycznej; śruby stosowane jedynie do łączenia elementów drugorzędnych oraz konstrukcji tymczasowych

- B (klasa średniodokładna) uzyskiwana metodą obróbki plastycznej z dodatkową obróbką wiórową; podstawowa klasa w konstrukcjach nośnych; tylko tą klasą są produkowane śruby WW, z tym że po obróbce wiórowej poddawane są jeszcze obróbce cieplnej

- A (klasa dokładna) uzyskiwana tak samo jak klasa B; stosowana tylko w wyjątkowych przypadkach; średnica śruby w części nagwintowanej jest mniejsza od średnicy trzpienia po to by nie uszkodzić gwintu podczas wkładania śruby w otwór, trzpień wchodzi pod oporem więc śrubę trzeba lekko wbić młotkiem

Rodzaje podkładek śrubowych.

Podkładki pod nakrętki mają różne kształty.

Wyróżniamy między innymi typy podkładek okrągłych:

- zwykłych - stosuje się je przy łączeniu elementów płaskich w klasie dokładności A (śruby pasowane) lub C (śruby zwykłe)

- dokładnych - stosowane w połączeniach sprężanych; ulepszone cieplnie o twardości Vickersa od 315÷370 HV; dla śrub WW jest jednostronne sfazowanie po obwodzie zew. i wew. a powierzchnia podkładki ze sfrezowaniami powinna znajdować się od strony łba lub nakrętki

- sprężystych - stosowane w konstrukcjach obciążonych dynamicznie pod nakrętki śrub zwykłych, zapobiegają luzowaniu się nakrętek

oraz podkładki klinowe do stopek dwuteowników i ceowników z wyjątkiem równoległościennych, w celu uzyskania drugiej powierzchni równoległej do pierwszej a także po to by uniknąć zginania trzpienia. Dla różnych kształtowników przyjęto inne nachylenie płaszczyzny podkładki i inne położenie podłużnego rowka, który pomaga odróżnić podkładkę. I tak dla:

- dwuteownika normalnego - 14%-owe nachylenie i jeden rowek po grubszej stronie podkładki

- dwuteownika ekonomicznego - 12%-owe nachylenie i brak rowków

- ceownika normalnego - 8%-owe nachylenie i rowek zarówno po stronie grubszej jak i cieńszej

- ceownika ekonomicznego - 10%-owe nachylenie i rowek po stronie cieńszej.

Podkładki klinowe wykonuje się w klasie zgrubnej (C).

Rodzaje i kategorie obliczeniowe połączeń na śruby.

Wyróżniamy następujące rodzaje połączeń na śruby:

- zakładkowe (nakładkowe), w których kierunek głównej składowej obciążenia złącza jest prostopadły do osi łączników; dzieli się ono na 3 kategorie:

- połączenie kategorii A - może być na śruby zwykłe, pasowane, na nity, sworznie lub na śruby WW, sprężone silą

; niezależnie od rodzaju łączników sprawdza się nośność jednakowo od obc. obliczeniowych na ścięcie trzpieni SRv lub ich docisk do ścianek otworów SRb

- połączenie kategorii B - połączenie sprężane (cierne) na śruby WW;

sprężane siłą

; sprawdzane na ścięcie i docisk od obc. obliczeniowych oraz na poślizg styku od obc. charakterystycznych

- połączenie kategorii C - połączenie takie jak kategorii B jednak sprawdzane na poślizg styku od obc. obliczeniowych

-doczołowe, w których kierunek głównej składowej obciążenia złącza jest równoległy do osi łączników; także dzieli się na 3 kategorie:

- połączenie kategorii D - na śruby zwykłe albo na śruby WW; sprężane siłą

; sprawdzane na zerwanie trzpieni śrub SRt

- połączenie kategorii E - projektowane wyłącznie jako sprężane siłą

; śruby sprawdza się na zerwanie trzpieni od obc. obliczeniowych i na rozwarcie styku od obc. charakterystycznych

- połączenie kategorii F - połączenie takie jak kategorii E jednak tu śruby sprawdza się na rozwarcie styku od obc. obliczeniowych.

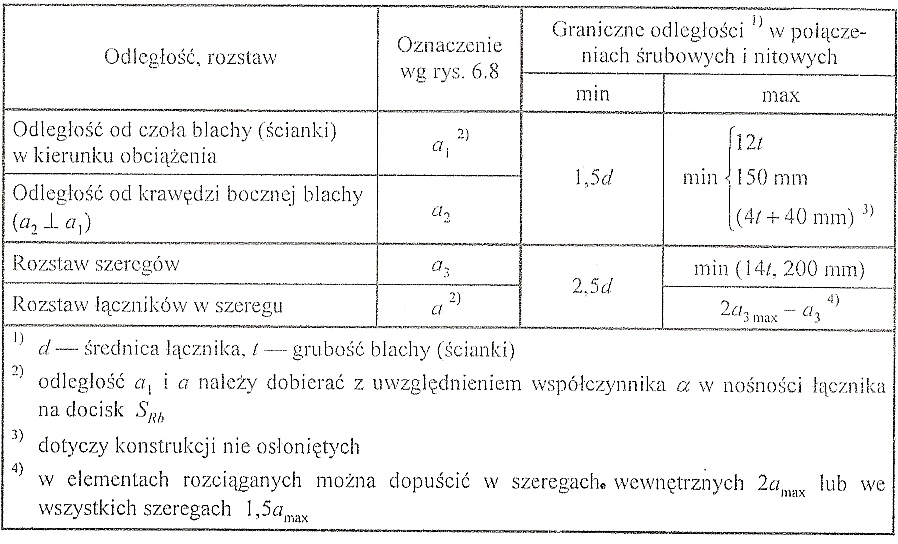

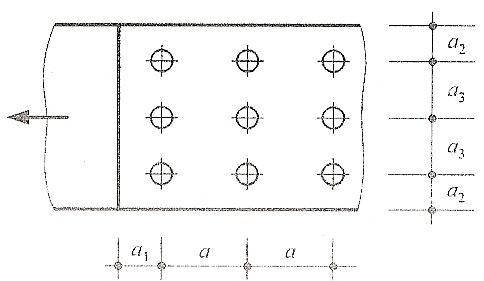

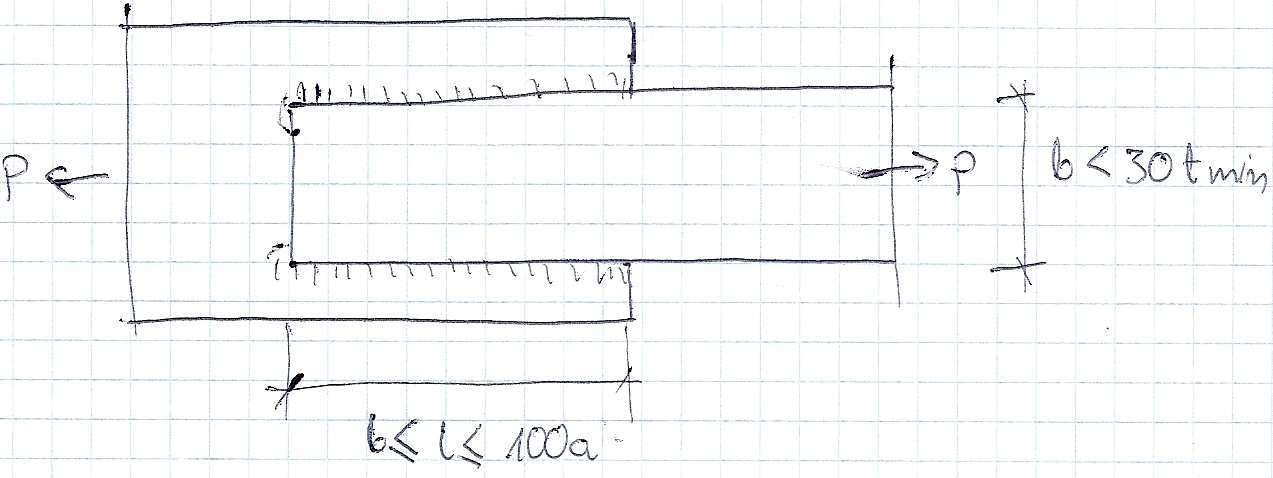

Konstrukcja połączenia zakładkowego na śruby.

Odległości minimalne rozstawów ai wynikają z

warunków wytrzymałościowych na docisk,

rozerwanie i ścięcie.

Odległości maksymalne są związane z

możliwością utraty stateczności przez ściskanie

części łączonych a także wynikają z możliwości

korozji powierzchni przyległych w złączu.

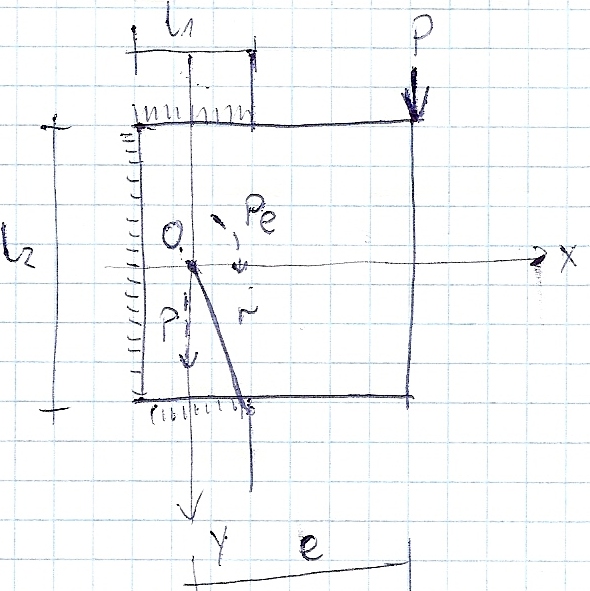

Konstrukcja połączenia doczołowego na śruby.

Projektując połączenie doczołowe śruby należy rozmieszczać odpowiednio do wielkości i rozkładu sił wewnętrznych w styku. W połączeniach prętów rozciąganych śruby rozmieszcza się symetrycznie w stosunku do środka ciężkości przekroju łączonych elementów. W połączeniach zginanych śruby rozmieszcza się wokół pasa rozciąganego.

- odległości pomiędzy osiami śrub a powinny zawierać się w przedziale

- odległości osi śrub skrajnych od krawędzi blachy a2 powinny zawierać się w przedziale

gdzie t to grubość blachy w obu przypadkach

Obliczanie połączeń zakładkowych prostych w kategorii A i C.

Połączenie kategorii A sprawdza się na ścięcie lub docisk natomiast kategorii C na poślizg styku.

- Nośność śruby na ścięcie trzpienia przy m płaszczyznach wynosi

gdzie Av to pole przekroju trzpienia równe

, Rm - wytrzymałość na rozciąganie, m - liczba płaszczyzn ścinania

- Nośność śruby na docisk (uplastycznienie) wynosi

gdzie

- współczynnik zwiększający równy

lecz nie mniej niż 2,5;

d'=d dla docisku w części nienagwintowanej lub d'=0,7d gdy docisk jest w części nagwintowanej

- mniejsza grubość blach ulegających dociskowi o tym samym zwrocie

- Nośność śruby na poślizg w m płaszczyznach wynosi

,

- wsp. zależny od otworu,

-wsp. tarcia posuwistego, St - siła rozciągająca

Stan graniczny nośności połączeń zakładkowych wynosi

gdzie η - wsp. redukcyjny równy

, SR - mniejsza z wartości SRv lub SRb

Obliczanie połączeń doczołowych prostych w kategorii D.

Połączenie kategorii D sprawdza się na zerwanie trzpieni śrub SRt i wynosi

gdzie As to pole przekroju czynnego śruby

Nośność momentowa połączenia doczołowego kategorii D (zerwanie trzpieni).

, gdzie N03 to siła podłużna w styku doczołowym dla obc. obliczeniowych

, gdzie β to współczynnik efektu dźwigni, n - liczba śrub w styku

gdzie

,

- ramię działania sił w śrubach i-tego szeregu,

- współczynnik rozdziału obciążenia,

- liczba śrub w i-tym szeregu, p=1 lub p=2,

szeregi śrub

Nośność momentowa połączenia doczołowego kategorii F (rozwarcie styku).

gdzie

,

- ramię działania sił w śrubach i-tego szeregu,

- współczynnik rozdziału obciążenia,

- liczba śrub w i-tym szeregu, p=1 lub p=2,

szeregi śrub

dla obc. statycznego i

dla obc. dynamicznego,

Spawalność metalurgiczna stali niestopowej.

Podział spoin oraz złączy spawanych.

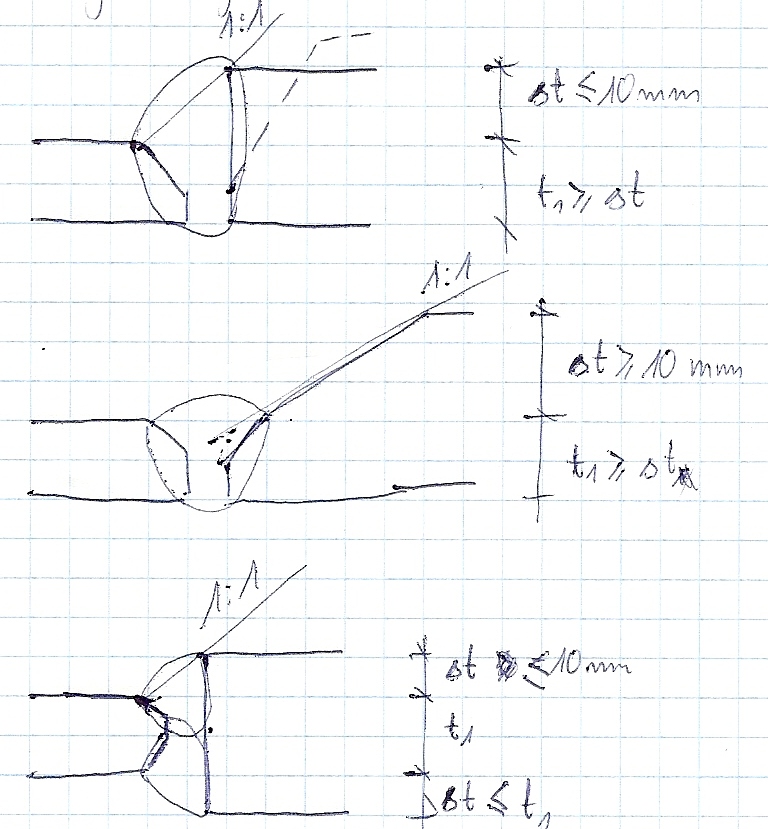

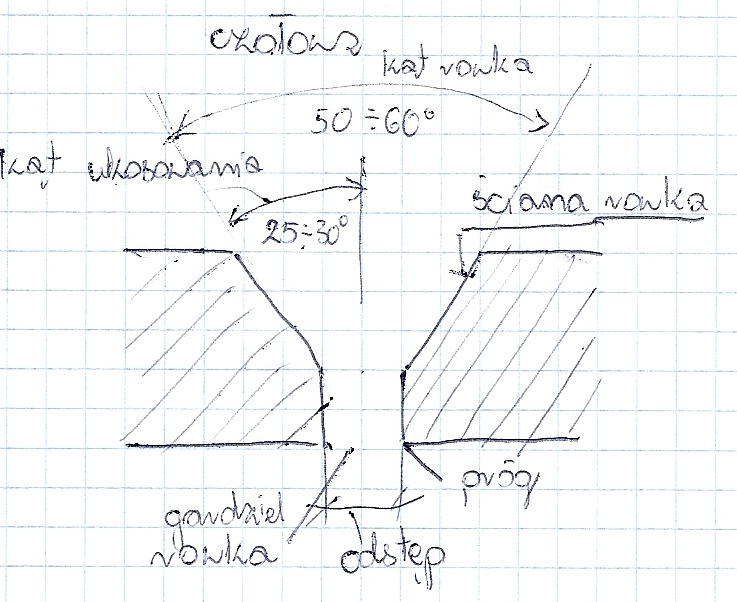

Spoiny czołowe - gdy brzeg przynajmniej jednego z dwu łączonych elementów jest przetopiony na całej grubości. W celu przetopienia elementu na całej grubości stosuje się ukosowanie. Kształt ukosa zależy od grubości elementu.

Spoiny pachwinowe - są układane w naturalnym rowku jaki tworzą dwa łączone elementy. Przygotowanie przed spawaniem polega na dokładnym oczyszczeniu pasm przykrawędziowych, które będą łączone. Spoina pachwinowa może być: płaska, wklęsła, wypukła.

Złącza spawane - dzieli się na: doczołowe, teowe, krzyżakowe, zakładkowe, nakładkowe.

Złącza doczołowe mają tylko spoiny czołowe, zaś złącza zakładkowe i nakładkowe tylko spoiny pachwinowe. Złącza teowe i krzyżakowe mogą mieć spoiny czołowe lub pachwinowe.

Geometria połączenia doczołowego blach o różnych grubościach.

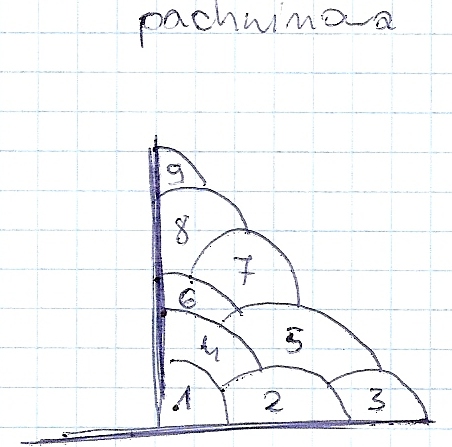

Układanie spoiny czołowej i pachwinowej w przekroju poprzecznym.

Przy grubości powyżej 8mm spoinę wykonuje się jako wielościegową, stosując zasadę budowania najpierw szerszej podstawy pod wyżej położone ściegi.

Obliczanie złącza doczołowego rozciąganego.

Obliczanie spoiny czołowej polega na sprawdzeniu maksymalnego naprężenia w przekroju obliczeniowym. Wytrzymałość materiału w spoinie rozciąganej wynosi

. W przypadku siły rozciągającej

,

,

Obliczanie spoin czołowych w złączu dwuteowego wspornika ze słupem.

Dla półki

bo

, dla środnika

bo

Sprawdzamy warunek dla dowolnego punktu półki (1)

W punkcie 3

Obliczanie złącza zakładkowego ze spoinami podłużnymi i poprzecznymi.

W powierzchniach obliczeniowych obydwu spoin powstają naprężenia ścinające

. W obliczeniach zakłada się równomierny rozkład naprężeń ścinających na długości zakładu.

Obliczanie spoin pachwinowych w złączu wspornika dwuteowego ze słupem.

Obliczanie spoin pachwinowych w złączu zakładkowym złożonym.

- naprężenia ścinające od P

naprężenia wypadkowe

Sposoby ochrony łuku spawalniczego w poszczególnych metodach spawania.

Osłona łuku odbywa się za pomocą:

- auroli z gazów ochronnych, gdy spawamy łukiem otwartym (spawanie ręczne z użyciem elektrod otulonych)

- topnika w postaci proszku, gdy spawamy łukiem krytym (spawanie automatyczne w pozycji podolnej lub nabocznej)

Ujemne skutki spawania.

- zmiany strukturalne wokół spoiny, powodujące niejednorodność strukturalną złącza. Są wynikiem przejścia poszczególnych stref materiału przez różne temperatury podczas spawania

- naprężenia spawalnicze są wynikiem trwałych odkształceń skrócenia materiału w tzw. Strefie aktywnej

- deformacje spawalnicze (podczas stygnięcia):

- deformacje kątowe - kąt β jest proporcjonalny do kąta spawalniczego

rowka spawalniczego i zależy od liczby warstw spoiny

- deformacje gięte

Zapobieganie deformacjom spawalniczym.

- Deformacjom giętym zapobiega się przez takie zaprojektowanie przekrojów poprzecznych i rozmieszczenie spoin aby były rozmieszczone jak najbliżej osi obojętnej przekroju oraz wywoływały równoważące się momenty zginające

- Nadawanie elementom łączonym deformacji przeciwnych do spodziewanych po spawaniu

- Spawanie elementów w specjalnych uchwytach

Zależność granicy plastyczności stali od grubości wyrobu

Wyszukiwarka

Podobne podstrony:

Podstawy Inż Konstrukcji Betonowych VII s I st studia stacjonarne przykładowe pytania na kolokwium 2

przykładowe pytania na kolokwium.SPSS, SPSS, SPSS - Kurs podstawowy

Pytania na kolokwium eksploatacja, PWr Energetyka, VII semestr, Eksploatacja Świetochowski

Ćwiczenia pytania na kolokwium 1 i 2

Pytania na Kolokwium

OPRACOWANE PYTANIA NA KOLOKWIUM

mikrobiologia pytania na kolokwium, Mikrobiologia

Pytania na kolokwium, Filologia, Internet i kultura

pytania na kolokwium z MB

teoria wychowania pytania na kolokwium

Opracowane pytania na kolokwium 1

Możliwe pytania na kolokwium z Fizyki

Pytania na kolokwium z mechaniki

Pytania na kolokwium v 4

Pytania na kolokwium z prezentacji

PYTANIA NA KOLOKWIUM Z ANATOMII

więcej podobnych podstron