AKADEMIA GÓRNICZO – HUTNICZA

im. Stanisława Staszica w Krakowie

1. RODZAJE PODSADZKI

Materiały podsadzkowe stanowią zbiór niepalnych ziarn doprowadzonych do wyeksploatowanej pustki, tworzących mechaniczną podporę stropu.

Ze względu na rodzaj transportu, jakim materiał podsadzkowy dostarczany jest do wyeksploatowanej pustki, wyróżnia się pięć rodzaj podsadzek, a mianowicie:

- podsadzkę hydrauliczną, w której transport materiału podsadzkowego odbywa się rurociągami za pomocą wody (hydrotransport);

- podsadzkę pneumatyczną, w której transport materiału podsadzkowego odbywa się rurociągami za pomocą powietrza sprężonego;

- podsadzkę mechaniczną, w której transport materiału podsadzkowego odbywa się za pomocą przenośników, wozów kopalnianych, różnego typu rozgarniaków, maszyn zwanych miotarkami itp.;

- podsadzkę ręczną - nazywaną często podsadzką kamienną, w której bryły skał płonnych - urabianie bezpośrednio w przodku lub dostarczane z innego przodka - są układane ręcznie w formie pasów; pasy te mają szerokość kilku metrów w odległości kilku do kilkunastu metrów od siebie lub jako tzw. pasy przychodnikowe;

- podsadzkę samozestalającą się, której transport materiału podsadzkowego w postaci skał płonnych odbywa się przy pomocy wody (hydrotransport).

Dla każdego z wymienionych rodzajów podsadzki stosuje się inne kryteria doboru materiału podsadzkowego i jego klasyfikacji.

2. CELOWOŚĆ STOSOWANIA PODSADZKI HYDRA ULICZNEJ

Podsadzka hydrauliczna jest jednym ze sposobów likwidacji podziemnych pustek poeksploatacyjnych.

Stosuje się ją głównie z dwóch powodów, a mianowicie:

a. ze względu na ułatwienie, a czasem umożliwienie w ogóle podziemnej eksploatacji pokładów grubych i bardzo grubych,

b. ze względu na ochronę powierzchni.

Ponadto, podsadzka hydrauliczna jest jednym ze skuteczniejszych sposobów zabezpieczenia się przed podziemnymi pożarami, tąpaniami oraz wdarciami wody. Stosowanie jej wpływa również na zmniejszenie strat eksploatowanego złoża.

Samo podsadzanie polega na

hydrotransporcie grawitacyjnym mieszaniny podsadzkowej utworzonej

z

wody i materiału podsadzkowego (piasek, skały płonne itp.)

specjalnymi rurociągami z powierzchni aż do samego przodka.

Materiał podsadzkowy osadza się w otamowanej przestrzeni

eksploatowanego wyrobiska wypełniając go, co nazywamy właściwą

podsadzką. Woda, która spełnia zadanie czynnika umożliwiającego

przepływ materiału podsadzkowego, odsączając się odpływa

grawitacyjnie do chodnika pod ścianowego i dalej do zbiorników

dołowych, np. osadników.

Podstawowym materiałem podsadzkowym stosowanym do podsadzania hydraulicznego jest piasek podsadzkowy. Także, choć w mniejszych ilościach jako materiał podsadzkowy lub domieszkę do materiału podsadzkowego stosuje się różnego rodzaju odpady przemysłowe, takie jak górnicze skały płonne wydzielone w zakładzie wzbogacania węgla, skały płonne z robót górniczych kamiennych itp. oraz różnego rodzaju żużle, popioły, stare hałdy itp.

Każdy materiał przewidziany jako materiał podsadzkowy lub dodatek w określonej ilości do materiału podsadzkowego, którym jest piasek podsadzkowy, wymaga określenia jego własności oraz określenia własności podsadzki z niego utworzonej. .

Stosowanie podsadzki w ogóle, a podsadzki hydraulicznej w szczególności, powoduje w każdym przypadku zmniejszenie osiadania powierzchni, a tym samym ograniczenie szkód górniczych. Wielkość tego osiadania jest regulowana między innymi ( w określonych granicach) systemem eksploatacji w rozpatrywanym rejonie oraz jakością podsadzki głównie wielkością jej ściśliwości, nazywanej często wskaźnikiem ściśliwości. Dopuszczalna wartość tego wskaźnika jest zależna od charakteru zabudowy powierzchni. Zagadnienie charakterystycznych wielkości deformacji powierzchni (pod wpływem podziemnej eksploatacji górniczej) było i jest przedmiotem dociekań wielu instytucji i poszczególnych autorów zarówno w kraju, jak i za granicą.

Połączenie tych dwóch zagadnień, tzn. określenie dopuszczalnej wartości wskaźnika ściśliwości podsadzki dla rozpatrywanego przypadku i odpowiedni dobór składów i rodzajów materiału podsadzkowego w warunkach laboratoryjnych - umożliwia wykorzystanie różnych materiałów jako materiału podsadzkowego, a zarazem pozwala przewidywać skutki eksploatacji na powierzchni. Przewidywane skutki eksploatacji stanowią z kolei podstawę do podjęcia decyzji o eksploatacji oraz o sposobach jej przeprowadzenia w tzw. warunkach skrępowanych (eksploatacja filarów ochronnych pod obiektami, takimi jak: huty, elektrownie itp., łącznie z filarami szybowymi) oraz grubych pokładów wybieranych warstwami.

3. MATERIAŁY STOSOWANE DO PODSADZKI HYDRAULICZNEJ

Podstawowym materiałem, do wykonywania podsadzki hydraulicznej, był kiedyś wyłącznie piasek, składający się z ziarn o odpowiednich dopuszczalnych wymiarach tzw. piasek podsadzkowy. W miarę rozwoju wydobycia z zastosowaniem tego rodzaju podsadzki wzrastało jego zużycie. Ze względu na ograniczone zasoby piasku oraz znaczne koszty eksploatacji i transportu podjęto badania mające na celu wykorzystanie również innych materiałów (głównie odpadów produkcyjnych kopalń, np. skal płonnych, uzyskiwanych z zakładów przeróbki mechanicznej i wzbogacania) jako materiału podsadzkowego do podsadzki hydraulicznej. Ponadto próby takie stwarzały możliwość utylizacji uciążliwych i w zasadzie bezwartościowych odpadów w miejscu ich powstawania, tj. w tej samej lub sąsiedniej kopalni.

Uzyskane wyniki przemysłowego wykorzystania w różnych kopalniach skal płonnych, żużli, popiołów itp. w połączeniu z kilkudziesięcioletnimi doświadczeniami w zakresie stosowania podsadzki hydraulicznej umożliwiły opracowanie warunków technicznych doboru i stosowania różnych materiałów niepalnych jako materiału podsadzkowego lub jako domieszki do piasku podsadzkowego. Jest to oryginalna polska metoda. Po kilku zmianach i uzupełnieniach stanowi to przedmiot Państwowej Normy PN-93/G-llOlO pt. "Materiały do podsadzki hydraulicznej - Wymagania i badania". Norma ta obowiązuje w Polsce od lipca 1994 roku we wszystkich kopalniach zarówno przemysłu węglowego, jak i innych przemysłów oraz przedsiębiorstw i jednostek gospodarczych, zajmujących się eksploatacją i dostarczaniem materiałów podsadzkowych.

Wymieniona norma poza warunkami

jakim powinien

odpowiadać materiał podsadzkowy do podsadzki hydraulicznej oraz

sposobem przeprowadzania badań, określających wartość tego

materiału, precyzuje jednoznacznie podstawowe pojęcia dotyczące

materiału oraz podsadzki z niego utworzonej,

a

mianowicie:

- materiał do podsadzki hydraulicznej - zbiór niepalnych ziarn ciał stałych, które doprowadzone do wyeksploatowanych wyrobisk górniczych przy użyciu wody osadzają się i zagęszczają, tworząc mechaniczną podporę stropu,

- mieszanina podsadzkowa - materiał do podsadzki hydraulicznej zmieszany z W0Uą w ustalonym stosunku,

- podsadzka hydrauliczna - materiał podsadzki hydraulicznej w wyrobisku górniczym po odsączeniu z niego wody,

- ściśliwość podsadzki hydraulicznej - zmiana objętości materiału do podsadzki hydraulicznej osadzonego w wyrobisku pod wpływem nacisku stropu,

- wodoprzepuszczalność podsadzki hydraulicznej - zdolność przepływu wody przez materiał do podsadzki hydraulicznej przy spadku hydraulicznym równym 1,

- partia materiału do podsadzki hydraulicznej - cała ilość materiału do podsadzki hydraulicznej o zadeklarowanej jakości przedstawiona jednorazowo do badań,

- próbka pierwotna - próbka pobrana z jednego miejsca partii materiału do podsadzki hydraulicznej np. z jednego dołka, każda o jednakowej wartości, wielkości i charakteryzująca materiał w danym miejscu,

- próbka ogólna - próbka złożona ze wszystkich próbek pierwotnych, pobranych z jednej partii materiału do podsadzki hydraulicznej,

- próbka laboratoryjna średnia - próbka przygotowana z próbki ogólnej, przeznaczona do przeprowadzenia wszystkich badań laboratoryjnych przewidzianych programem badań,

- chemiczne zapotrzebowanie tlenu (ChZT) - umowny wskaźnik zawartości substancji organicznych oraz niektórych łatwo utleniających się substancji nieorganicznych w wodzie i ściekach, wyrażony ilością tlenu zużywanego w reakcjach tych substancji z nadmanganianem potasowym, dwuchromianem potasowym, nadsiarczanem potasowym lub innymi utleniaczami.

3.1. Podział i oznaczenia materiałów podsadzkowych

Rodzaje materiałów stosowanych do wykonywania podsadzki hydraulicznej zestawiono w tablicy

Materiały do podsadzki hydraulicznej:

|

Piasek |

Żwir |

Odpady |

||||

|

Żużle |

Skala płonna |

Odpady przemysłowe |

Mieszanki różnych materiałów podsadzkowych |

Inne spełniające wymagania normy |

||

Rozróżnia się trzy klasy materiałów _o podsadzki hydraulicznej, których

własności fizyczne podano w tablicy niżej.

Przy dystrybucji materiałów podsadzkowych wymagane jest odpowiednie

ich oznaczenie, na przykład:

a. piasku do podsadzki hydraulicznej o własnościach odpowiadających

II klasie materiału:

"PIASEK DO PODSADZKI HYDRAULICZNEJ II PN-94/G-llOlO"

b. skały płonnej do podsadzki hydraulicznej o własnościach odpowiadających III klasie materiału:

"SKAŁA PŁONNA DO PODSADZKI HYDRAULICZNEJ III PN-94/G-llOlO"

c. popiołu do podsadzki hydraulicznej o własnościach odpowiadających II klasie materiału:

"POPIÓŁ DO PODSADZKI HYDRAULICZNEJ II PN-94/G-11O1O".

4. URZĄDZENIA PODSADZKOWE NA POWIERZCHNI

Przez urządzenia podsadzkowe na powierzchni należy rozumieć właściwą podsadzkownię. W skład podsadzkowni wchodzi wiele urządzeń lub zespołów urządzeń, które są niezbędne do prawidłowego prowadzenia procesu podsadzania. Do podstawowych urządzeń należy zbiornik materiału podsadzkowego. Pozostałe urządzenia są dostosowane do kształtu zbiornika.

Do niedawna w projektowaniu i

budowie zbiorników materiału podsadzkowego, a tym samym

podsadzkowni, istniała bardzo duża dowolność, co spowodowało, że

budowano wiele rodzajów podsadzkowni. Doświadczenia gromadzone w

ciągu lat dowiodły, że funkcjonalność tych podsadzkowni jest

różna. W związku z tym zaistniała konieczność dokładnej

analizy i ustalenia najwłaściwszego rodzaju podsadzkowni. Analiza

ta wykazała, że najwłaściwszym zbiornikiem materiału

podsadzkowego jest zbiornik wgłębny, tzw. szybowy, najlepiej o

przekroju kołowym. Dalsze badania i obserwacje oraz postęp

techniczny w całym procesie podsadzania, jak również warunki

górniczo-technologiczne w odniesieniu do poszczególnych

kopalń, spowodowały dalszą modernizację podsadzkowni, a w tym

również i zbiornika materiału podsadzkowego. W wyniku tych prac

powstała Norma Branżowa

BN-70/0441-02

pt. "Urządzenia do podsadzki hydraulicznej na powierzchni

kopalń", która jest jedynym dokumentem obowiązującym w tym

zakresie. Norma ta omawia podstawowe wymiary i wymagania stawiane

poszczególnym urządzeniom w zależności od:

- rodzaju gruntu, na którym jest zlokalizowana podsadzkownia,

- rodzaju lub rodzajów używanego materiału podsadzkowego,

- sposobu dostawy materiału lub materiałów podsadzkowych,

- wielkości wydobycia przypadającego na jedną podsadzkownię itp.

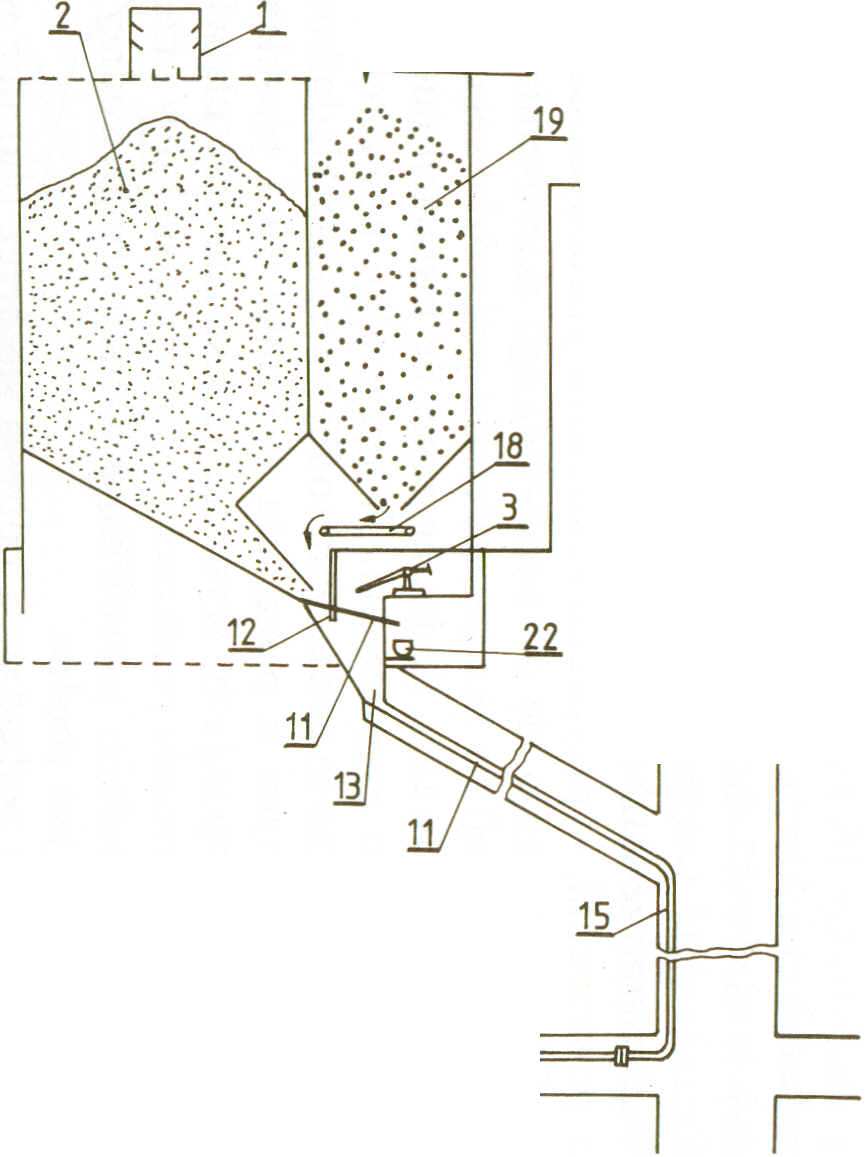

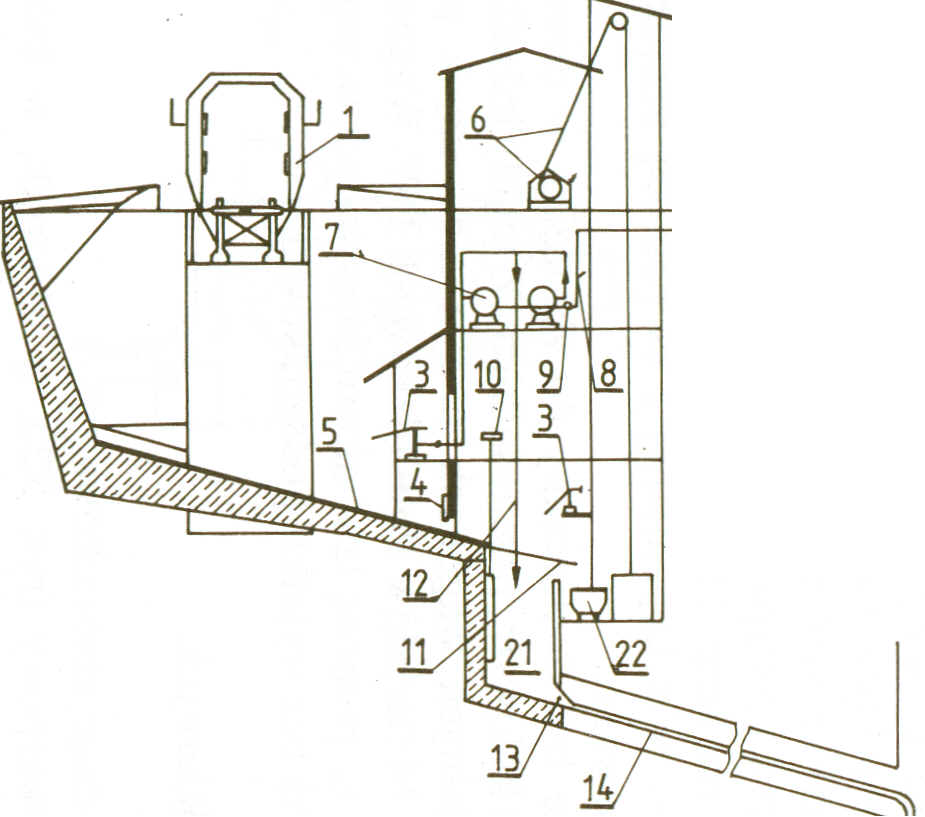

Najczęściej stosowane rodzaje podsadzkowni przedstawiono schematycznie na rysunku a i b, przy czym podsadzkownia pokazana na rys. b jest nowszym rozwiązaniem. Zgodnie z tymi rysunkami, proces podsadzania rozpoczyna się przez uruchomienie pompy wodnej 7 lub otworzenie zasuwy na rurociągu doprowadzającym grawitacyjnie wodę do podsadzkowni. W pierwszej fazie woda kierowana jest do skrzyni zmywczej 21 i przez określony czas trwa tzw. płukanie instalacji podsadzkowej. Po upływie czasu płukania ta sama woda pod ciśnieniem 0,6-7-0,8 MPa, w postaci strugi wodnej kierowana jest przez monitory 3 na skarpę materiału podsadzkowego znajdującego się w zbiorniku 2. Uderzenie strugi wodnej powoduje obruszenie i nawodnienie skarpy materiału podsadzkowego, która grawitacyjnie spływa przez kraty 11, służące do oddzielenia ewentualnego nadziarna i przypadkowych zanieczyszczeń, do skrzyni zmywczej 21. Skrzynia jest zakończona u dołu lejem podsadzkowym 13 przechodzącym w okrągły otwór o średnicy równej średnicy rurociągu podsadzkowego. Odcinek tego rurociągu 14 między lejem podsadzkowym a szybem

a )

b)

)

b)

ułożony jest w kanale lub

górniczym wyrobisku chodnikowym, nazywanym lunetą, a następnie

przez kolano przechodzi w rurociąg pionowy 15 podwieszony w szybie.

Z szybu również przez kolano, najczęściej pod kątem 90°,

przechodzi w tzw. rurociąg magistralny 16, który rozgałęzia się

w zależności od potrzeb, a mieszanina podsadzkowa kierowana jest do

odpowiedniego rozgałęzienia za pomocą specjalnych zasuw 17.

Rozpoczęcie podsadzania następuje przy odpowiedniej ilości

materiału w zbiorniku podsadzkowym 2 i po uzgodnieniu (najczęściej

telefonicznym) ze służbą podsadzkową na dole kopalni. Sam proces

podsadzania na powierzchni, w przypadku zbiorników podobnych jak

przedstawiono na rys. a, sprowadza się do odpowiedniego

skierowania hydromonitora 3 Gednego lub więcej) na skarpę

materiału podsadzkowego w celu zapewnienia właściwego spłukiwania,

tj. dostarczania do instalacji mieszaniny podsadzkowej o odpowiednim

zagęszczeniu. W przypadku nowszych zbiorników jak na rysunku

b, mimo że podsadzanie odbywa się dwuskładnikowym materiałem -

skałami płonnymi

z

przedziału zbiornika 19 i piaskiem ze zbiornika 2 w ustalonych

proporcjach, czynność ta jest znacznie ułatwiona, a przy

odpowiednim wyregulowaniu prędkości przesuwania się tamy

przenośnika dozującego 18 i odpowiednim ustawieniu kierunku

strugi wodnej wytwarzanej przez monitor 3 - jest zbędna.

Rozpoczęcie i zakończenie podsadzania odbywa się przez płukanie wodą instalacji podsadzkowej. Prawidłowe płukanie jest wtedy, kiedy woda przepływa całym przekrojem rurociągu. W tym celu stosuje się tzw. wodę dodatkową, podawaną najczęściej wprost do leja zmywczego 13 rurociągiem 12. Wodę dodatkową stosuje się np. w przypadku, kiedy zagęszczenie mieszaniny podsadzkowej jest zbyt duże, w przypadkach awaryjnych itp. W prowadzeniu procesu podsadzania ważne jest również utrzymanie na określonym poziomie lustra mieszaniny podsadzkowej w skrzyni zmywczej 21. Służy do tego celu wskaźnik poziomu 10. Ewentualne nadziarna i przypadkowe zanieczyszczenia materiału podsadzkowego są oddzielane na sicie 11 i samoczynnie staczają się do pojemnika 22 (najczęściej jest to wóz kopalniany) i za pomocą urządzenia wyciągowego 6 są na bieżąco usuwane.

Materiał podsadzkowy może być dostarczany do zbiornika w dowolny sposób, na przykład transportem kołowym, przenośnikiem. Z reguły jednak jest on dostarczany koleją w specjalnych wagonach samowyładowczych przez specjalistyczne Przedsiębiorstwo Materiałów Podsadzkowych PW. Wagony te są samoczynnie rozładowywane za pomocą tzw. mostu samowyładowczego 1, będącego częścią składową każdej bez wyjątku podsadzkowni.

4.1. Zbiornik materiałów podsadzkowych

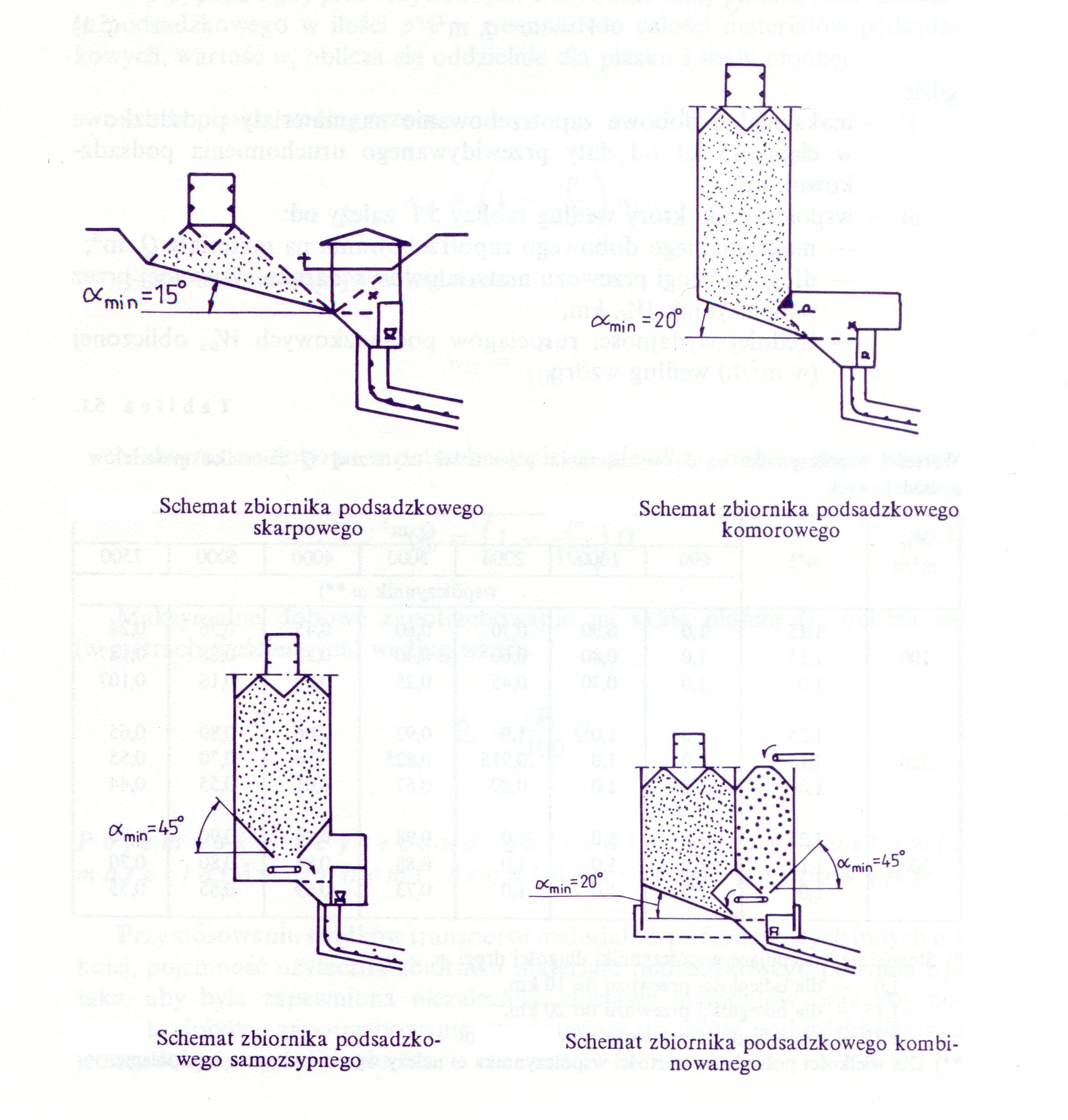

Rozróżnia się następujące rodzaje zbiorników:

- zbiornik podsadzkowy skarpowy , tj. zbiornik, w którym materiały spłukiwane ze skarpy w zbiorniku spływają po odpowiednio nachylonym dnie, przy czym front skarpy materiału oddala się od sit w miarę ubytku materiału w zbiorniku;

- zbiornik podsadzkowy komorowy , tj. zbiornik w którym materiały są spłukiwane ze zbiornika, przy czym dzięki odpowiedniemu nachyleniu dna front skarpy materiału znajduje się w stałej odległości od sit;

- zbiornik podsadzkowy samozsypczy , tj. zbiornik w którym wysyp materiałów odbywa się mechanicznie, bez spłukiwania wodą;

- zbiornik podsadzkowy kombinowany, tj. zbiornik działający na zasadzie połączenia cech co najmniej dwóch z wyszczególnionych zbiorników.

5. RUROCIĄGI PODSADZKOWE

Transport materiału podsadzkowego z powierzchni do podziemi kopalń odbywa się za pomocą wody rurociągami. Jest to więc grawitacyjny hydrotransport materiału podsadzkowego. Średnica rurociągu na całej swej długości, tzn. od powierzchni do miejsca podsadzania, jest jednakowa. Rurociągi podsadzkowe są znormalizowane.

Rurową instalację podsadzkową dzieli się na cztery odcinki, tj. na:

- rurociągi szybowe, tzn. odcinki zainstalowane w szybach, szybikach i innych wyrobiskach pionowych,

- rurociągi magistralne lub ciągi główne, tzn. odcinki zainstalowane w przekopach, chodnikach głównych, pochylniach itp.,

- rurociągi oddziałowe, tj. odcinki rurociągów zainstalowane w samych oddziałach w chodnikach oddziałowych, pochylniach, dowierzchniach, chodnikach przyścianowych itp.,

- rurociągi ścianowe, tzn. odcinki w samych przodkach wybierkowych

- w ścianach.

6. TAMY PODSADZKOWE

Tama podsadzkowa jest to odgrodzenie podziemnej pustki poeksploatacyjnej, którą przeznaczono do podsadzania. Wszystkie tamy składają się z dwóch podstawowych elementów, a mianowicie:

- konstrukcji nośnej,

- .pokrycia.

Konstrukcja nośna może być

wykonana oddzielnie lub do jej budowy może być wykorzystana

w

znacznym stopniu obudowa górnicza, co występuje szczególnie przy

stosowaniu obudowy indywidualnej drewnianej.

Pokrycie tamy stanowi

specjalne płótno podsadzkowe, którego przeznaczeniem jest jak

najszybsze ,odprowadzenie (odsączenie się) wody z mieszaniny

podsadzkowej z jednoczesnym zatrzymaniem

w

podsadzanej przestrzeni materiału podsadzkowego, łącznie z

najdrobniejszymi jego frakcjami.

Tamy podsadzkowe w

przeważającej większości służą do jednorazowego użytku. Muszą

one w sposób pewny i bezpieczny zabezpieczać odgrodzoną przestrzeń

roboczą przed przedostaniem się mieszaniny podsadzkowej do

przestrzeni roboczej w czasie podsadzania. W związku z tym

konstrukcja nośna tamy musi być odpowiednio wytrzymała i

dostatecznie zabezpieczona przed przesunięciem całej tamy.

Zabezpieczenie to, w zależności od rodzaju tamy, uzyskuje się

przez dostatecznie duże rozparcie konstrukcji lub jej elementów

między spągiem i stropem lub przez stosowanie dodatkowych rozpór

w formie

zastrzałów rozpieranych o spąg, strop lub ocios węglowy.

Drugim elementem, zabezpieczającym odgrodzoną przestrzeń roboczą przed wdarciem się mieszaniny podsadzkowej, jest pokrycie tamy. Stanowi ono specjalnie w tym celu produkowane płótno podsadzkowe, które jest rozwieszane na konstrukcji tamy. Spełnia ono rolę jak gdyby płótna filtracyjnego, przez które odprowadzana jest woda przy jednoczesnym zatrzymywaniu możliwie najdrobniejszych ziarn materiału podsadzkowego. Ponadto, musi ono mieć dostatecznie dużą wytrzymałość na rozciąganie, aby nie uległo przerwaniu wskutek wywieranego na nie naporu przez mieszaninę podsadzkową. Napór mieszaniny podsadzkowej na tamę jest duży, a jednocześnie trudny do zmierzenia, przy czym przebieg tego naporu zarówno na wysokości jak i na długości tamy jest zmienny w czasie, ponieważ mieszanina podsadzkowa w otamowanej przestrzeni rozpływa się w sposób nie kontrolowany. Osadzanie materiału podsadzkowego przebiega również w sposób dowolny.

Uwzględniając to należy się liczyć w skrajnie niekorzystnych warunkach, które mogą wystąpić

w każdym przypadku, że maksymalny chwilowy napór na tamę w niektórych jej punktach będzie równy wartości naporu hydrostatycznego, przy czym należy uwzględnić gęstość mieszaniny podsadzkowej, utworzonej z wody i materiału podsadzkowego (porowatość materiału średnio 40%).

W związku z rozwojem mechanizacji przodków eksploatacyjnych, a w tym obudów zmechanizowanych stosowanych w ścianach podsadzkowych, używa się coraz częściej czołowe tamy podsadzkowe powtarzalne, współpracujące z tymi obudowami. Rozwiązań konstrukcyjnych takich tam jest kilka. Aktualnie przechodzą one fazę prób i są dostosowywane do różnych warunków. Prawie wszystkie z nich stanowią oddzielną konstrukcję stalową pokrytą płótnem podsadzkowym, przesuwaną za obudową.

7. TECHNIKA WYKONYWANIA PODSADZKI HYDRAULICZNEJ

Proces podsadzania w sposób tradycyjny odbywa się w skrócie w następującej kolejności:

1) wyznaczenie miejsca podsadzania,

2) przemieszczenie przodkowego rurociągu podsadzkowego,

3) wykonanie tam podsadzkowych,

4) połączenie odpowiednich odcinków rurociągu,

5) przepłukanie rurociągu wodą z jednoczesnym sprawdzeniem połączeń właściwych rurociągów,

6) właściwe podsadzanie,

7) przepłukanie rurociągu podsadzkowego.

Czynności 2),3) i 4) mogą się odbywać w kolejności lub jednocześnie. Zależy to od wewnętrznej organizacji oddziału podsadzkowego w kopalni lub od wspólnego porozumienia oddziału wydobywczego z oddziałem podsadzkowym. Pozostałe czynności - jak to wynika z charakteru całego procesu podsadzania - następują kolejno po sobie bez przerw.

7.1. Wyznaczenie miejsca podsadzania

Wyznaczenie miejsca podsadzania przy ścianowych systemach eksploatacji związane jest z ustaloną oddzielnie dla każdego wyrobiska długością kroku podsadzania.

Przez długość., kroku podsadzania rozumie się odległość w wyrobisku między jednym a drugim podsadzaniem, nazywanym częstością podsadzania. Krok podsadzania zależy od wielu czynników górniczo-geologicznych, z których najważniejszymi są:

- rodzaj i wytrzymałość stropu,

- rodzaj i sposób zabudowy obudowy górniczej.

W zależności od tych warunków oraz innych, występujących lokalnie, długość ta w polskich warunkach dla kopalń węgla kamiennego waha się w granicach kilku metrów. W sumie odkrycie stropu nie może przekraczać 10 m. W wyrobiskach innych niż ścianowe, np. przy likwidacji starych zrobów itp., wyznaczenie miejsca, które ma być podsadzane, a tym samym, jaka i w którym miejscu ma być tama podsadzkowa, ustala się każdorazowo indywidualnie.

7.2. Przemieszczanie przodkowego rurociągu podsadzkowego

Przemieszczanie rurociągu ścianowego odbywa się również na odległość równą następnemu krokowi podsadzania. Wykonuje się to w ten sposób, że jest on rozmontowywany, przeniesiony \V odpowiednie pole między rzędami stojaków obudowy i następnie zmontowany. Można też spotkać przypadki, w których rurociąg podsadzkowy ścianowy przenoszony jest w całości, szczególnie w przodkach zmechanizowanych.

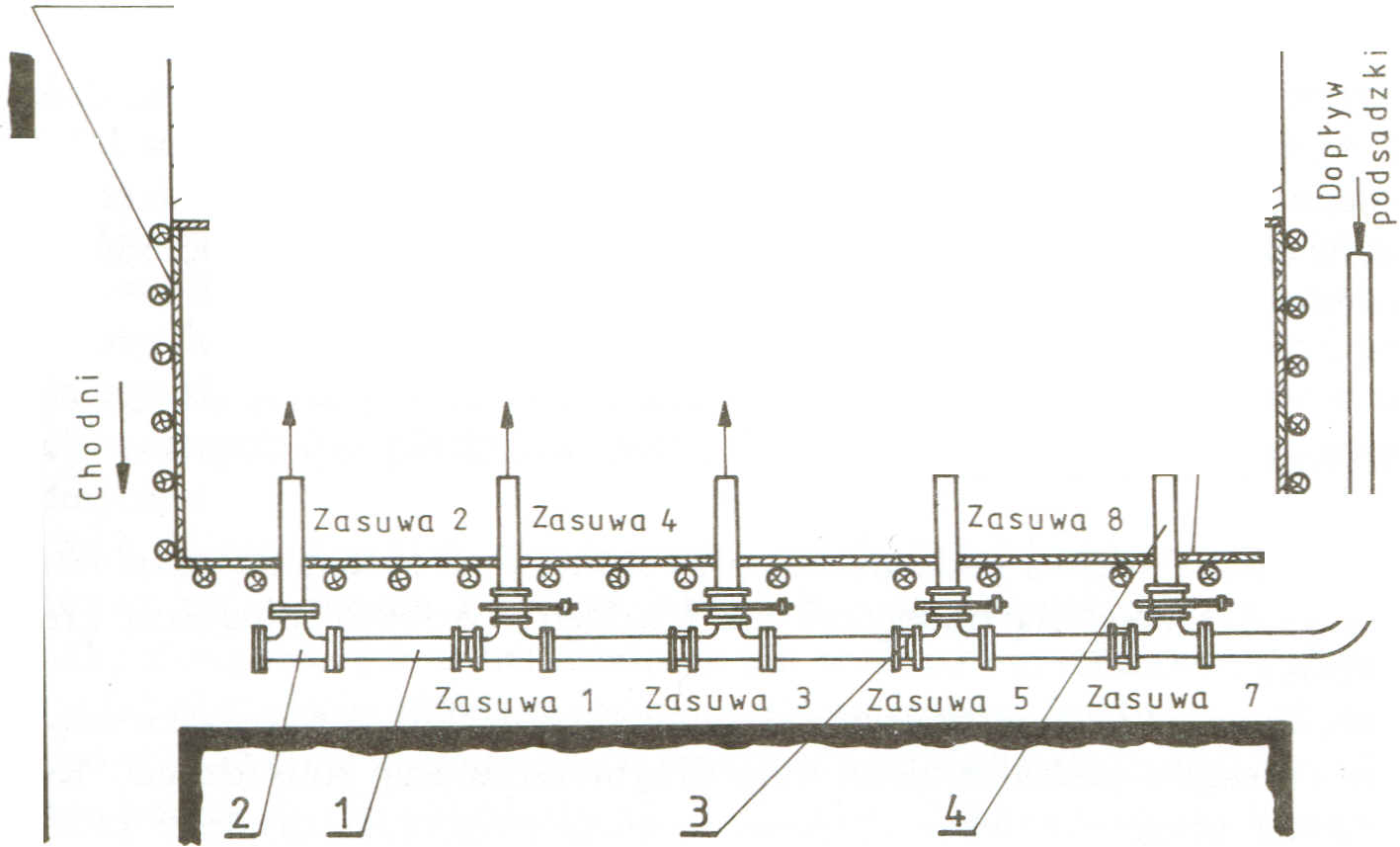

Rurociąg podsadzkowy ścianowy, jak to ilustruje rys. składa się z rur podsadzkowych 6, trójników 5, zasuw 3 oraz tzw. wpustów ukośnych 1 lub prostopadłych 2. Elementy 1,2 i 3 są znormalizowane. Wpusty 4 są wykonywane z rur podsadzkowych najczęściej częściowo zużytych, pochodzących z wymiany i są wykonywane przez kopalnie we własnym zakresie.

Przy podsadzaniu innych wyrobisk niż ścianowe, np. zabierek, przy likwidacji starych wyrobisk przez podsadzanie itp. rurociąg jest wpuszczany wprost za tamę podsadzkową. Jest to tzw. "podsadzanie na upinkę".

Ścianowy rurociąg podsadzkowy

7.3. Wykonanie tam podsadzkowych: czołowej i bocznych

Tamy podsadzkowe stanowią odgrodzenie pustki poeksploatacyjnej od

miejsca, które nie jest przewidziane do podsadzania. Miejscami takimi są:

- przestrzeń robocza w ścianie węglowej między czołem przodku z czołową tamą podsadzkową,

- przestrzeń między tamą boczną a ociosem chodnika przyścianowego.

Dodać należy, że w większości przypadków sama tkanina podsadzkowa nie jest w stanie odprowadzić całości wody znajdującej się w mieszaninie podsadzkowej za tamą. Dlatego w tamie podsadzkowej bocznej lub czołowej, w zależności od tego, czy to jest ściana węglowa podłużna czy poprzeczna, albo w miejscu naturalnego spływu wody (pofałdowania pokładu itp.) buduje się tzw. okno do odprowadzania wody gromadzącej się już nad zsedymentowanym materiałem podsadzkowym.

Przykład wykonania takiego okna przedstawia rysunek.

Szczegół A B-B

Rys. Okno w tamie do odprowadzania wody

Wykonuje się je na ogół w ten sposób, że jedno pole między sąsiednimi stojakami obudowy jest nieotamowane (przerwa w tamie). Do stojaków tych, które uprzednio zostały zaopatrzone w pionowe listwy 1, w miarę podnoszenia się poziomu mieszaniny podsadzkowej dokłada się przycięte o odpowiedniej długości deski 2, tworzące próg przelewowy. Po podsadzeniu można dodatkowo wzmocnić konstrukcję okna deskami 3 przybitymi po zewnętrznej stronie okna.

Przy bardzo dużych wydajnościach podsadzania, jak również przy trudno sedymentującym materiale podsadzkowym, np. z dużą ilością gliny, okien takich buduje się kilka, a w warunkach skrajnych przerywa się podsadzanie na czas odsączenia się wody z podsadzki zza tamy. Zamiast przerw w podsadzaniu stosuje się często podział podsadzanej pustki poeksploatacyjnej na kilka skrzyń nazywanych często pudelkami, które są przemiennie podsadzane bez przerw przepływu mieszaniny podsadzkowej w rurociągu.

7.4. Podsadzanie

Samo podsadzanie jest jak gdyby przedłużeniem płukania rurociągu przed podsadzaniem. Odbywa się to w następujący sposób: po obliczonym wzorami czasie płukania, uruchamia się na powierzchni dostarczanie materiału podsadzkowego do leja podsadzkowego, przy czym ogranicza się ilość doprowadzanej wody, aż do uzyskania optymalnego zagęszczenia mieszaniny podsadzkowej dla danej instalacji. Podsadzkownia na powierzchni powinna mieć wyposażenie na tyle sprawne, aby operacja ta przebiegała możliwie szybko, przy jednoczesnym rów n o m i e r n y m ograniczeniu ilości wody w takiej samej ilości objętościowej, w jakiej jest dostarczany materiał podsadzkowy.

Zapewnia to równomierną ciągłą pracę instalacji, zapobiega przedostawaniu się do niej powietrza z atmosfery, a tym samym zapobiega tworzeniu się worków powietrznych, w wyniku, których powstają miejscowe gwałtowne wzrosty ciśnienia, powodujące stany awaryjne i prowadzące bezpośrednio do zatkania rurociągu.

Uruchomienie, więc podsadzania wymaga w każ d y m przypadku wzmożonej uwagi i dużego doświadczenia bezpośredniej obsługi w podsadzkowni.

W momencie ustalenia się równowagi dostarczania wody i materiału podsadzkowego, czynności obsługi na powierzchni w podsadzkowni sprowadzają się do obserwacji i drobnych regulacji.

Jednocześnie obsługa na dole kopalni w miejscu podsadzania prowadzi bezpośrednio obserwację odpływu wody z otamowanej przestrzeni oraz otwierania i zamykania kolejnych zasuw na wpustach. Kolejność otwierania i zamykania poszczególnych wpustów jest w zasadzie dowolna. Niemniej jednak ze względów praktycznych, a szczególnie tam, gdzie prędkość przepływu mieszaniny podsadzkowej jest mała, podsadzanie rozpoczyna się od wpustu ostatniego, czyli wpustu 5.

Odległość między jednym a drugim wpustem wynosi kilka do kilkunastu metrów i zależy od wysokości wybieranego wyrobiska ścianowego, rodzaju materiału podsadzkowego, wydajności podsadzania, warunków zalegania eksploatowanego pokładu itp.

Najważniejszą czynnością, jaką ma do spełnienia bezpośrednia obsługa podsadzanego wyrobiska, jest otwieranie w porę jednego wpustu i jednoczesne zamykanie drugiego. Od tego zależy w dużym stopniu szczelność podsadzania, ilość niepotrzebnie przelewającej się mieszaniny podsadzkowej przez górę tamy podsadzkowej itp.

Można sobie tą czynność ułatwić przez jednoczesne częściowe otwarcie dwóch; lub więcej wpustów. Wypływająca wtedy mieszanina podsadzkowa ma mniejszą prędkość, a tym samym mniejszą wydajność na jednym wpuście; łatwiej jest wówczas uchwycić moment zamknięcia zasuwy.

Można również stosować tzw. dosadzanie. Polega to na tym, że po pewnym czasie, kiedy nastąpi odsączenie wody z podsadzki, otwiera się powtórnie całkowicie lub częściowo odpowiedni wpust i podsadza powtórnie.

Drugą równie ważną czynnością jest obserwacja podsadzanej przestrzeni i w porę odpuszczanie wody w oknie tamy. Zdarza się, że podczas podsadzania, szczególnie przy nieregularnym zaleganiu, np. przy pofałdowanych pokładach, zbiera się za tamą nadmiar wody wówczas zachodzi konieczność natychmiastowego jej odpuszczenia przez doraźnie wykonane okno w tamie. Wykonuje się to w ten sposób, że przecina się nożem tkaninę i po odpuszczeniu wody zastawia kawałkami desek, okładzin itp.

Wszystkie te i inne czynności i manipulacje są stosowane w określonych warunkach i wymagają zawsze wysoko kwalifikowanej, doświadczonej obsługi.

Do zadań tej obsługi, zwanej często drużyną podsadzkową, należy dodatkowo:

- obserwacja zachowania się tam podsadzkowych w czasie podsadzania oraz ich bieżąca naprawa (dodatkowe uszczelnienie, dodatkowe wzmocnienie itp.),

- bieżąca obserwacja czynnego rurociągu podsadzkowego w celu usunięcia ewentualnych mniejszych przecieków na złączach rur np. dokręcenie śrub, notowanie wszelkich zauważonych usterek całej instalacji (np. wymiana uszczelek, zużytych pojedynczych kolan, rozgałęzień, samych rur itp.),

- bieżące śledzenie drogi spływu wody podsadzkowej, szczególnie w ścianach w warstwach wyższych.

7.5. Zakończenie podsadzania i płukania rurociągu

Zakończenie procesu podsadzania rozpoczyna się z chwilą stopniowego powolnego zmniejszania dostawy materiału podsadzkowego z jednoczesnym w tej samej ilości (objętościowo) zwiększeniem dostawy wody do instalacji podsadzkowej aż do momentu całkowitego zatrzymania dostawy materiału podsadzkowego. Od momentu zatrzymania dostawy materiału podsadzkowego rozpoczyna się płukanie instalacji podsadzkowej. Czas płukania i ilość wody po zakończeniu podsadzania jest taka sama jak przy jego rozpoczęciu .

|

Oznaczenie |

Rodzaj wyrobiska |

Kąt nachylenia |

Dł. rzeczywista |

Rzędna wysokościowa |

Wysokość pionowa odcinka |

Średnica rurociągu |

Dł. odc. zredukowana |

Dł. odc. w rzucie poziomym |

|||||

|

[◦] |

Lrz |

początek |

koniec |

[m] |

Drz[mm |

Lzred[m] |

[m] |

||||||

|

1 – 2 |

szyb |

- 90 |

595 |

+ 269 |

- 326 |

595 |

220 |

87,67 |

0 |

||||

|

2 – 3 |

przekop |

0 |

395 |

- 326 |

- 326 |

0 |

220 |

58,20 |

395 |

||||

|

3 – 4 |

pochylnia |

-10 |

295 |

- 326 |

- 377,2 |

51,2 |

185 |

103,38 |

290,5 |

||||

|

4 – 5 |

chodnik |

0 |

495 |

- 377,2 |

- 377,2 |

0 |

185 |

173,46 |

495 |

||||

|

5 – 6 |

szybik |

-90 |

195 |

- 377,2 |

- 572,2 |

195,0 |

150 |

195 |

0 |

||||

|

6 – 7 |

chodnik |

0 |

395 |

- 572,0 |

- 572,2 |

0 |

150 |

395 |

395 |

||||

|

7 – 8 |

upadowa |

-10 |

345 |

- 572,2 |

- 632,1 |

59,9 |

150 |

255345 |

339,8 |

||||

|

8 – 9 |

chodnik |

0 |

495 |

- 632,1 |

- 632,1 |

0 |

150 |

495 |

495 |

||||

|

9 – 10 |

pochylnia |

-5 |

795 |

- 632,1 |

- 701,4 |

69,3 |

150 |

795 |

792 |

||||

|

|

suma: 970,4 m |

- |

suma: 2647,71 |

suma: 3202,3 |

|||||||||

Grubość pokładu m = 2,5 [m],

Ilość kolan nk = 10 szt ,

Wsp. sprawności η = 0,8,

Długość ściany L = 200 [m],

Krok podsadzki k = 3 [m]

OBLICZENIA PARAMETRÓW INSTALACJI PODSADZKOWEJ WG ADAMKA

dla kopalń głębokich > 300m

Obliczenia przeprowadza się dla średnicy rurociągu D = 150mm

Obliczenie długości instalacji podsadzkowej:

gdzie:

nk – ilość kolan,

Li – zredukowana (lub rzeczywista dla D = 150mm) długość i–tego odcinka rurociągu [m]

gdzie:

Dzred – średnica zredukowana = 150 [mm]

Drz – średnica rzeczywista danego odcinka rurociągu podsadzkowego [mm]

Wyznaczenie parametru charakteryzującego układ przestrzenny instalacji podsadzkowej:

gdzie:

H – różnica wysokości między wlotem a wylotem instalacji podsadzkowej [m].

Określenie kinetycznego ciężaru właściwego mieszaniny podsadzkowej:

Wyznaczenie jednostkowych strat energii przepływu mieszaniny:

gdzie:

γ – ciężar objętościowy [kN/m3],

η – współczynnik sprawności hydrodynamicznej,

Lo – zredukowana długość instalacji podsadzkowej,

H – różnica wysokości między wlotem a wylotem instalacji podsadzkowej [m].

Określenie prędkości roboczej przepływu mieszaniny podsadzkowej:

Określenie prędkości krytycznej Vkr:

jeśli:

gdzie:

d – granulacja materiału podsadzkowego.

Określenie współczynnika pewności ruchu:

jeśli:

- przepływ możliwy → 3,85 > 1,1

- przepływ możliwy → 3,85 > 1,1

- przepływ niemożliwy.

- przepływ niemożliwy.

Określenie wydajności mieszaniny:

gdzie:

S [m2] – przekrój poprzeczny rurociągu o średnicy 150mm.

Określenie wydajności instalacji podsadzkowej:

gdzie:

φ – współczynnik określający ilość materiału podsadzkowego w 1m3 mieszaniny

podsadzkowej:

Określenie czasu podsadzania:

gdzie:

V – objętość przestrzeni podsadzanej w jednym cyklu (kroku) [m3]:

.

.

Wyszukiwarka

Podobne podstrony:

Projekt instalacji podsadzki hydraulicznej

PODSADZKA], Projekt , Zestawienie danych do obliczeń podsadzki hydraulicznej

Projekt instalacji podsadzki hydraulicznej strona tytułowa

Projekt instalacji podsadzki hydraulicznej, AGH-materiały, TPEZ Technika Podziemnej Eksploatacji Złó

Temat do projektu podsadzki, AGH, GiG, AGH, techniki podziemnej eksploatacji zloz, 2013, projekt nr

Projekt instalacji podsadzki hydraulicznej strona tytułowa

Projekt instalacji podsadzki hydraulicznej strona tytułowa

Daniel Flasinski - Projekt podsadzki hydraulicznej, AGH-materiały, TPEZ Technika Podziemnej Eksploat

Projekt instalacji podsadzki hydraulicznej Bartosz Grzesiak

Projekt instalacji podsadzki hydraulicznej

Hydraulika projekt

Ćwiczenie projektowe nr 1, Studia Budownictwo polsl, I semestr, Hydrologia i hydraulika, projekt

8 PODSADZKA HYDRAULICZNA id 470 Nieznany (2)

podsadzka hydrauliczna

hydraulika projekt

hydraulika Projekt