Wprowadzenie.

Pomiar przepływu płynu (cieczy lub gazu) polega na określeniu średniej prędkości przepływu [m/s] albo ilości przepływającego medium jako strumienia masy QM [kg/s] lub strumienia objętości QV [m3/s] płynu. W powszechnym użyciu jest też nazwa „natężenie przepływu” lub jeszcze prostsza „przepływ”. Najczęściej w praktyce dokonuje się pomiarów przepływów płynów (wody, paliw płynnych, pary wodnej ) w rurociągach o przekroju kołowym.

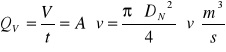

Znając pole przekroju wewnętrznego A ( średnicę wewnętrzną DN ) rurociągu i prędkość przepływu υ można jednoznacznie określić strumień objętości QV ( objętościowe natężenie przepływu ), a jeśli znana jest także gęstość ρ mierzonego medium to można łatwo określić strumień masy QM. ( masowe natężenie przepływu ). Wynika to z relacji:

( 1 ),

![]()

( 2 ).

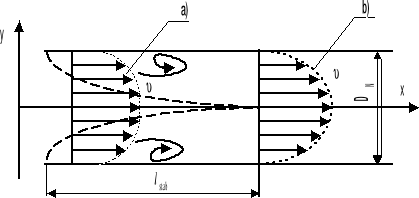

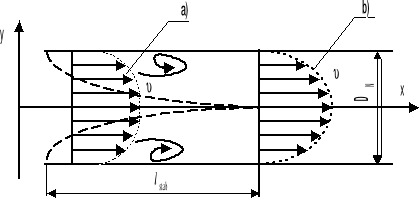

Jednak rozkład prędkości strug w przekroju rurociągu nie jest jednostajny co spowodowane jest niejednakowym oddziaływaniem na cząsteczki płynu sił bezwładności, lepkości i napięcia powierzchniowego. Ponadto siły te w różnym stopniu zależą od strumienia oraz od temperatury płynu. Powoduje to, iż tory ruchu cząstek płynu (strugi ) oraz ich prędkości nie są jednakowe przy różnych średnich prędkościach płynu. W praktyce przyjmuje się zwykle dwa rodzaje charakteru ruchu płynu w rurociągu: spokojny ( laminarny ) - rozkład prędkości w przekroju rurociągu jest w przybliżeniu paraboliczny jak na rys.1b oraz przepływ burzliwy ( turbulentny ) - rozkład prędkości jest zbliżony do prostokątnego , strugi płynu są zawirowane jak na rys.1a.

Rys.1. Rozkład prędkości cieczy w przekroju poprzecznym rurociągu ;a)dla przepływu burzliwego,b)dla przepływu laminarnego lub ustabilizowanego w odległości lstab ≥( 3 ÷ 5 )⋅DN od źródła zaburzającego przepływ.

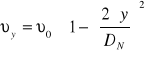

Rozkład prędkości strugi płynu w przekroju rurociągu dla przepływu laminarnego można opisać zależnością:

( 3 )

gdzie υ0− prędkość strugi w środku przekroju ,

υy − prędkość strugi w odległości y od środka przekroju .

Prędkość średnia przepływu laminarnego jest równa:

( 4 ).

Charakter przepływu płynu w rurociągu zależy od prędkości przepływu υ , średnicy rurociągu DN , gęstości i lepkości płynu. Może on być określony liczbą kryterialną ( liczbą podobieństwa ) Reynolds'a Re:

![]()

( 5 )

przy czym η[P] − lepkość dynamiczna płynu, 1 [P](puaz) = 1⋅10-1 [kg/m⋅s] ,

1[cP] = 10-3 [kg/m⋅s] = 1⋅10-3[Pa⋅s].

Do pomiaru strumienia płynu mogą być wykorzystywane różnego rodzaju przepływomierze np.:

przepływomierze cieplne (przepływomierze kalorymetryczne i termoanemometry ), w których wykorzystuje się efekty wymiany ciepła pomiędzy badanym płynem i grzejnikiem pomiarowym przy stałej mocy grzejnika lub stałym przyroście temperatury grzejnika

rotametry (pomiary małych strumieni w rurociągach pionowych) pracujące przy stałej różnicy ciśnień na zasadzie unoszonego ciała obrotowego (pływaka ),

przepływomierze mechaniczne, w których badany płyn przepływając napędza turbinkę mechanicznego urządzenia liczącego,

kryzy pomiarowe - specjalnie dobrane przewężenia w rurociągu np. przesłony z centralnym otworem ( kryza normalna ) ,

rurki spiętrzające np. rurka Pitot'a, rurka Prandtla, stanowiące przeszkodę w rurociągu , w których wykorzystuje się różnicę ciśnień płynu przed i za przeszkodą.

przepływomierze elektromagnetyczne dla płynów o dostatecznej przewodności elektrycznej, w których wykorzystuje się efekt Faraday'a polegający na indukowaniu w płynie siły elektromotorycznej w płaszczyźnie prostopadłej do kierunku przepływu i pola magnetycznego,

przepływomierze wirowe ( czujnikami wirów - wiroczułe ) , które reagują na częstotliwość powstających wirów i turbulencji w badanym płynie w pobliżu specjalnie ukształtowanego elementu czujnika stanowiącego przeszkodę w przepływie,

przepływomierze wibracyjne działające na zasadzie zmiany częstotliwości rezonansowej drgającego elementu czujnika wywoływane siłą bezwładności przepływającego płynu,

przepływomierze ultradźwiękowe działające najczęściej na zasadzie pomiaru czasu przebiegu fali dźwiękowej w badanym płynie,

przepływomierze odśrodkowe ( masowe ) wykorzystujące efekty odkształceniowe powodowane siłami Coriolisa w wyniku przepływu badanej cieczy przez zakrzywione odcinek rurociągu, w których sygnałem pomiarowym jest odkształcenie tego odcinka rurociągu lub siła odśrodkowa działająca na czujnik umieszczony na jego ścianie.

Pomiary strumienia płynu w przemyśle często odbywają się w niekorzystnych warunkach (szeroki zakres mierzonych przepływów przy jednocześnie dużej ich zmienności w czasie, zanieczyszczenia ciałami stałymi stanowiącymi zawiesiny, zmiany temperatury badanego płynu, agresywność chemiczna itp.) przy czym wymagana jest stosunkowo wysoka dokładność pomiaru, niezawodność pracy przepływomierza oraz prostota jego montażu i obsługi. Z tego względu w przemysłowych pomiarach przepływu popularne są przepływomierze turbinkowe, kryzy pomiarowe, rurki spiętrzające, przepływomierze elektromagnetyczne oraz przepływomierze wirowe.

Ciśnieniomierze

W przemyśle (także w praktyce laboratoryjnej) pomiary ciśnienia oprócz pomiarów temperatury należą do najczęściej wykonywanych pomiarów w procesach produkcyjnych. Pomiary te dotyczą zarówno ciśnień statycznych jak i dynamicznych cieczy i gazów, przy czym pomiary zmiennych ciśnień dokonywane są rzadziej. Do pomiaru ciśnień wykorzystuje się różnorodne zjawiska fizyczne zachodzące w gazach, cieczach lub ciałach stałych na skutek zmian ciśnienia np. rozszerzalność, zmiany temperatury, odkształcenie, zmiany częstotliwości drgań, zmiany przewodnictwa w półprzewodnikach, właściwości propagacji fal akustycznych lub optycznych itp. Z różnorodności tych zjawisk wynika mnogość konstrukcji i właściwości manometrów.

Ze względu na prostotę konstrukcji, dużą niezawodność i praktycznie liniową zależność wskazań od mierzonego ciśnienia rozpowszechnione są manometry z „ rurką Bourdona” w, których wykorzystuje się odkształcenie sprężyste jednostronnie zamkniętej specjalnie zwiniętej spłaszczonej rurki metalowej pod wpływem ciśnienia panującego wewnątrz rurki. Manometry te pozwalają mierzyć ciśnienia statyczne z niepewnością (0,5 ÷ 5)%, a ich konstrukcja pozwala w łatwy sposób przetwarzać odkształcenie rurki na sygnał elektryczny przy pomocy indukcyjnościowego czujnika przemieszczenia. Ma to istotne znaczenie w automatyzacji procesów przemysłowych. W praktyce w manometrach często oprócz rurek Bourdona wykorzystuje się inne elementy sprężyste w kształcie mieszków i membran i przetwarza się ich odkształcenie lub siły parcia i naprężenia za pomocą czujników indukcyjnościowych, pojemnościowych, tensometrycznych i piezoelektrycznych. Do wzorcowania manometrów przemysłowych zwykle wykorzystuje się manometr tłokowo-wagowy realizujący wprost definicję ciśnienia hydrostatycznego.

Ze względu na sposób równoważenia sił parcia wywoływanych ciśnieniem manometry można podzielić na następujące rodzaje:

Hydrostatyczne − równoważenie słupem cieczy,

Hydrauliczne − ciecz stanowi zamknięcie przestrzeni w, której panuje mierzone ciśnienie, umożliwiające równoważenie inną metodą,

Sprężynowe − w, których siłę parcia równoważy siła sprężyny nie będącej częścią naczynia ograniczającego przestrzeń ciśnienia.

Sprężyste − równoważenie siłą sprężystości odkształcanego elementu sprężystego będącego częścią naczynia w, którym panuje mierzone ciśnienie,

Dane uzyskane na zajęciach dla przepływomierzy :

Przepływomierz obrotowo-krzywkowy |

Przepływomierz turbinkowy |

|

Częstotliwość kHz [ 1kHz = 120dm3/min] |

Przepływ [l/min ] Xm |

Przepływ [ l/min] Ym |

0,142 |

0,01704 |

12,6 |

0,210 |

0,02520 |

19,3 |

0,290 |

0,03480 |

31,2 |

0,370 |

0,04440 |

40,7 |

0,484 |

0,05808 |

50,0 |

0,557 |

0,06684 |

62,4 |

0,647 |

0,07764 |

71,8 |

0,706 |

0,08472 |

84,3 |

0,786 |

0,09432 |

96,1 |

Błąd nieliniowości :

z = Ym - Yw Yw= 1056,5*Xm-7,0052

Dane uzyskane na zajęciach dla manometrów :

Zadawane ciśnienie w [at = kG/cm2] |

Mierzone ciśnienie -manometer 1 [ kG/cm2 ] |

Mierzone ciśnienie -manometer 2 [V] |

0 |

0 |

0 |

50 |

54 |

0,629 |

100 |

105 |

1,258 |

150 |

158 |

1,876 |

200 |

209 |

2,490 |

250 |

260 |

3,120 |

300 |

312 |

3,740 |

350 |

367 |

4,370 |

Wyszukiwarka

Podobne podstrony:

Sprawozdanie merytoryczne z działalności, Księgozbiór, Studia, Pozostałe

Sprawozdanie A-do wydruku, Księgozbiór, Studia, Mechnika Doświadczalna, Zwykła

Charakterystyki zaworow, Księgozbiór, Studia, LOOS

Uklady pneumatyczne o zadanym cyklu pracy, Księgozbiór, Studia, LOOS

loos, Księgozbiór, Studia, LOOS

Charakterystyka zaworu statyczna dlawiacego, Księgozbiór, Studia, LOOS

Pomiar sprawnosci silownika hydraulicznego, Księgozbiór, Studia, LOOS

Nhip, Księgozbiór, Studia, LOOS

Maszyny do obrobki plastycznej, Księgozbiór, Studia, LOOS

Maszyny technologiczne sterowane numerycznie, Księgozbiór, Studia, LOOS

Zawor przelewowy , Księgozbiór, Studia, LOOS

Napedy i ster.

więcej podobnych podstron