1. Wstęp

Celem doświadczenia było badanie modułu sztywności za pomocą wahadła torsyjnego. Moduł sztywności jest stałą charakteryzyjącą odporność ciała na odkształcenia, a dokładniej na skręcanie.

Każde ciało krystaliczne zachowuje pewien kształt. Kształt ten utrzymywany jest poprzez równowagę, w jakiej znajdują się cząsteczki tego ciała. Każda zmiana odległosci międzycząsteczkowych (co w skali makroskopowej odpowiada odkształceniu ciała) wymaga przyłożenia dodatkowej siły.

Badanie modułu sztywności w tym doświadczeniu polega na pomiarze okresu drgań układu pomiarowego, którego schematyczny rysunek znajduje się obok. Ponieważ nie znamy momentu bezwładności tego układu, pomiar odbywa się dwukrotnie: raz bez tarczy dodatkowej K, a następnie wraz z tarczą dodatkową, której moment bezwładności łatwo jest wyliczyć ze wzoru:![]()

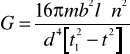

.Dla zwiększenia dokładności pomiaru okresu mierzy się nie okres jednego drgania, lecz czas n(w tym wypadku n=100) drgań. W rezyltacie modu³ sztywnoœci mo¿na wyliczyæ ze wzoru:

2. Tabele pomiarów i wyników.

2.1. Masa tarczy dodatkowej (pomiar za pomocą wagi elektronicznej-dokł. 0.1×10-3kg).

wynik pomiaru [kg] |

błąd przyrządu (m) |

masa tarczy [kg] |

310.5×10-3 |

0.1×10-3 |

m=310.5±0.1×10-3 |

2.2. Długość drutu (pomiar za pomocą linijki-dokładność 1×10-3m).

pomiar a [m] |

pomiar b [m] |

l=b-a |

l=a+b |

Wynik [m] |

6×10-3 |

634×10-3 |

628×10-3 |

2×10-3 |

l=6282×10-3 |

2.3. Średnica tarczy dodatkowej (pomiar za pomocą suwmiarki-dokładność 0.02×10-3m).

Lp. |

wynik pomiaru [m] |

odchyłki od średniej (b) |

1 |

140.02×10-3 |

0.012×10-3 |

2 |

140.00×10-3 |

0.032×10-3 |

3 |

140.04×10-3 |

-0.008×10-3 |

4 |

140.04×10-3 |

-0.008×10-3 |

5 |

140.02×10-3 |

0.012×10-3 |

6 |

140.00×10-3 |

0.032×10-3 |

7 |

140.08×10-3 |

-0.048×10-3 |

8 |

140.04×10-3 |

-0.008×10-3 |

9 |

140.02×10-3 |

0.012×10-3 |

10 |

140.06×10-3 |

-0.028×10-3 |

Wartoœci œrednie |

140.032×10-3 |

0.008×10-3 |

Wynik |

b=140.03±0.02×10-3 |

|

Uwaga:za błąd pomiaru przyjęta została dokładność przyrządu (0.02×10-3m).

2.4. Średnica drutu (pomiar za pomocą śruby mikrometrycznej-dokładność 0.005×10-3m).

Lp. |

wynik pomiaru [m] |

odchyłki od średniej (d) |

1 |

0.59×10-3 |

-0.001×10-3 |

2 |

0.59×10-3 |

-0.001×10-3 |

3 |

0.585×10-3 |

0.004×10-3 |

4 |

0.59×10-3 |

-0.001×10-3 |

5 |

0.59×10-3 |

-0.001×10-3 |

6 |

0.585×10-3 |

0.004×10-3 |

7 |

0.59×10-3 |

-0.001×10-3 |

8 |

0.59×10-3 |

-0.001×10-3 |

9 |

0.59×10-3 |

-0.001×10-3 |

10 |

0.59×10-3 |

-0.001×10-3 |

Wartoœci œrednie |

0.589×10-3 |

0.00066×10-3 |

Wynik |

d=0.589±0.005×10-3 |

|

Uwaga:za błąd pomiaru przyjęta została dokładność przyrządu (0.005×10-3m).

2.5. Pomiar czasu 100 drgań układu bez tarczy dodatkowej (pomiar za pomocą zegara el. dokł. 0.01s).

Lp. |

wynik pomiaru [s] |

odchyłki od średniej (t) |

1 |

782.47 |

0.17667 |

2 |

782.81 |

-0.16333 |

3 |

782.66 |

-0.01333 |

Wartoœci œrednie |

782.64667 |

0.423 |

Wynik |

t=782.6±0.43 |

|

2.6. Pomiar czasu 100 drgań układu z tarczą dodatkową (pomiar za pomocą zegara el.-dokł. 0.01s).

Lp. |

wynik pomiaru [s] |

odchyłki od średniej (t1) |

1 |

914.07 |

-0.15 |

2 |

913.81 |

0.11 |

3 |

913.88 |

0.04 |

Wartoœci œrednie |

913.92 |

0.334 |

Wynik |

t1=913.9±0.34 |

|

Uwaga:pomiar 3. był w rzeczywistości zmierzony dla n=50 drgań i pomnożony przez 2. W rezultacie dokładność tego pomiaru jest dwukrotnie mniejsza (0.02s), lecz wobec błędu t1=0.34 można zaniedbać tę różnicę dokładności pomiaru.

2.7. Dokładność stałej .

W dalszych obliczeniach za przyjeto wartość 3.14159, tak więc wynosi 2.7×10-6.

3. Przykładowe obliczenia błedów wyników pomiarów.

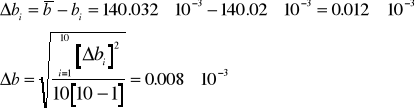

3.1. Błąd pomiarów średnicy drutu i tarczy dodatkowej.

Liczony za pomocą średniego odchylenia standardowego:

Uwaga:w obu przypadkach za błąd pomiaru przyjęta została dokładność przyrządu.

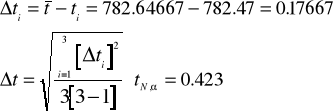

3.2. Błąd pomiaru czasu 100 drgań.

Liczony za pomocą metody Studenta-Fishera dla =0.95:

4. Obliczenia.

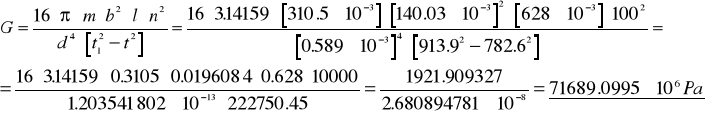

4.1. Obliczenia wartości modułu sztywności:

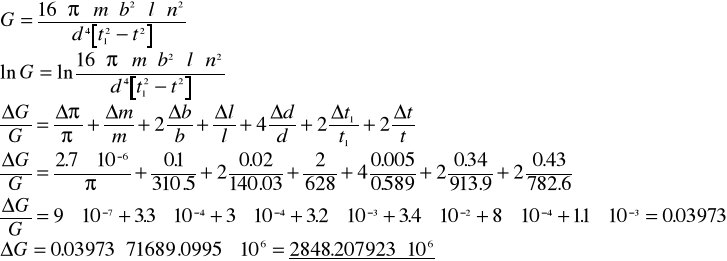

4.2. Obliczenia błędu modułu sztywności:

4.3. Końcowy wynik:

Po dokonaniu odpowiednich zaokrągleń ostatecznie otrzymujemy:

G=720003000MPa

5. Dyskusja błędów.

Jak widać największy błąd do końcowego wyniku (pomimo bardzo dokładnego przyrządu pomiarowego) wniósł pomiar średnicy badanego drutu. Spowodowane to było stosunkowo małą wartością wielkości mierzonej (0.589 mm) oraz tym, że we wzorze końcowym wielkość ta występowała aż w czwartej potędze. Pozostałe pomiary wnosiły błąd o rząd lub więcej mniejszy i nie miały większego wpływu na błąd końcowy.

Wyszukiwarka

Podobne podstrony:

LAB3, Szkoła, penek, Przedmioty, Fizyka, Laborki

Galwanometr, Szkoła, penek, Przedmioty, Fizyka, Laborki

wyznaczenie optycznych widm emisyjnych i absorpcyjnych2, Szkoła, penek, Przedmioty, Fizyka, Laborki

Pomiary Rezystancji, Szkoła, penek, Przedmioty, Fizyka, Laborki

Charakterystyki Tyrystora, Szkoła, penek, Przedmioty, Fizyka, Laborki

Badanie efektu Halla, Szkoła, penek, Przedmioty, Fizyka, Laborki

Badanie ruchu ramki galwanometru2, Szkoła, penek, Przedmioty, Fizyka, Laborki

SPRAWDZENIE PRAWA HOOKeA I WYZNACZANIE MODUłU YOUNGA 2, Szkoła, penek, Przedmioty, Fizyka, Labo

Pomiar Częstotliwości i przesunięcia fazowego, Szkoła, penek, Przedmioty, Fizyka, Laborki

PIERŚCIENIE NEWTONA, Szkoła, penek, Przedmioty, Fizyka, Laborki

Pomiar elementów LC met techniczną i mostkowąLC, Szkoła, penek, Przedmioty, Fizyka, Laborki

R z, Szkoła, penek, Przedmioty, Fizyka, Laborki

więcej podobnych podstron