W. 3: LOGISTYKA PRODUKCJI

KLASYFIKACJA PROCESÓW PRODUKCYJNYCH

System produkcyjny jest celowo zaprojektowanym układem materialnym, energetycznym i informacyjnym, eksploatowanym przez człowieka i służącym do wytwarzania określonych wyrobów lub usług w celu zaspokojenia potrzeb konsumentów.

Najczęściej przyjmowanymi elementami wejścia i wyjścia systemu produkcyjnego w warunkach gospodarki rynkowej są:

elementy wejścia

elementy wyjścia

Relacje, sprzężenia, powiązania materiałowe, energetyczne i informacyjne umożliwiające funkcjonowanie systemu produkcyjnego:

w odniesieniu do fizycznego przepływu materiałów i części od magazynów wejściowych do magazynu wyrobów gotowych

w odniesieniu do instalacji energetycznych i innych instalacji przemysłowych

w odniesieniu do systemu informacyjnego

Funkcjonowanie systemu produkcyjnego odbywa się w podwójnym otoczeniu:

otoczeniu bliskim (otoczenie stopnia pierwszego) - to system przedsiębiorstwa, w którym wyodrębniono system (podsystem) produkcyjny: finanse, marketing, personel, poziom techniki, dystrybucja, zaopatrzenia, koszty i księgowość, badania i rozwój

otoczeniu dalekim (otoczenie stopnia drugiego) - to system, w ramach którego działa przedsiębiorstwo (region, kraj): poziom ekonomiki, regulacje państwowe, poziom techniki, konkurencje, środowisko naturalne, środowisko społeczno-polityczne

Proces produkcyjny to całokształt czynności, w wyniku których z materiału lub materiałów powstaje gotowy produkt o określonej wartości użytkowej

Proces produkcyjny to uporządkowany ciąg działań, w wyniku którego użytkownik otrzymuje produkty, którymi są wyroby lub usługi

Proces produkcyjny to całokształt zjawisk i celowo podejmowanych działań, które sprawiają, że w przedmiocie pracy poddanym ich oddziaływaniu stopniowo zachodzą pożądane zmiany

Proces produkcyjny a proces wytwórczy

Proces produkcyjny (production) - to działalność producenta dostarczającego wyroby na rynek

Proces wytwórczy (manufacturing) - to wytwarzanie, produkcja, wytwórczość polegająca na przemysłowym przetwarzaniu surowców i półwyrobów na wyroby przeznaczone na rynek

Proces wytwarzania jest tylko częścią procesu produkcyjnego.

W skład procesu produkcyjnego wchodzą:

proces wytwarzania

proces dystrybucji i obsługi klienta

proces przygotowania produkcji

Warunkiem koniecznym zaistnienia procesu produkcyjnego jest przepływ materiałów, informacji, kapitału, czynników energetycznych, ludzi (personelu)

Podstawowymi cechami procesu produkcyjnego są:

celowość

dynamika

ekonomiczność

Operacją nazywa się najczęściej zespół czynności realizowanych na jednym stanowisku, przez jednego wykonawcę (indywidualnego lub zbiorowego), przy jednym przedmiocie (lub grupie przedmiotów).

Klasyfikacja procesów produkcyjnych

charakter działań wykonywanych w stosunku do przedmiotu pracy

procesy technologiczne

procesy bezpośredniego oddziaływania

procesy naturalne

procesy pomiarowo-kontrolne

procesy transportowe

procesy transportu wewnętrznego

procesy transportu zewnętrznego

procesy składowania

sposób, w jaki wiążą się z wytworzeniem produktu podstawowego

procesy produkcji podstawowej

procesy produkcji pomocniczej

procesy obsługi

procesy utylizacyjne

podział na etapy i podetapy ciągu technologicznego

fazy technologiczne

operacje

udział pracy ludzkiej

procesy pracy

procesy naturalne

złożoność

złożone

proste

obszar oddziaływania na proces produkcyjny oraz pełnione funkcje w tym procesie

procesy podstawowe

procesy pomocnicze (obsługowe)

operacje transportowe

operacje kontroli

operacje konserwacji

operacje magazynowania

procesy zarządzania (informacyjno-sterujące)

Z punktu widzenia procesów logistycznych i stopnia złożoności sterowania nimi można wyróżnić aparaturowe oraz obróbczo-montażowe procesy produkcyjne.

Typy organizacyjne produkcji

Pod względem organizacyjnym produkcję można podzielić na:

produkcję warsztatową

produkcję potokową (taśmową)

produkcję gniazdową

OBSZARY LOGISTYKI PRODUKCJI

Logistyka produkcji obejmuje wszystkie czynności związane z zaopatrzeniem procesu produkcji w stosowne towary (surowce, materiały pomocnicze i eksploatacyjne oraz półwyroby i części z zakupu) i z przekazaniem półwyrobów oraz wyrobów gotowych do magazynu zbytu.

Logistyka produkcji zajmuje się organizacją systemu produkcyjnego wraz z jego najbliższym otoczeniem magazynowo-transportowym.

Logistyka produkcji obejmuje procesy fizycznego przepływu materiałów, półfabrykatów i energii oraz informacji w sferze produkcji.

Przedmiotem logistyki produkcji są: planowanie, organizowanie i kontrolowanie przepływu surowców, materiałów, części i półproduktów podczas procesu produkcji, począwszy od magazynów zaopatrzeniowych, przez pośrednie magazyny gniazdowe, stanowiskowe i wydziałowe, a skończywszy na magazynach wyrobów gotowych.

Do głównych celów zarządzania logistycznego w sferze produkcji można zaliczyć:

zagwarantowanie ciągłości i rytmiczności procesów produkcji

utrzymanie wysokiej jakości produkowanych wyrobów

minimalizowanie zapasów produkcji w toku

zwiększenie terminowości i skracanie cykli produkcyjnych

Najważniejszym warunkiem dobrego zarządzania logistycznego w sferze produkcji jest jego zgodność z przyjętymi zasadami planowania produkcji. Podstawą planowania produkcji są zamówienia i prognozy. Może ono przebiegać w różny sposób.

Wyróżnia się trzy podstawowe modele planowania produkcji:

planowanie globalne

planowanie hierarchiczne

planowanie sukcesywne

STEROWANIE PRZEPŁYWAMI W LOGISTYCE PRODUKCJI

Sterowanie przepływem produkcji ukierunkowane jest na minimalizację zapasów produkcji w toku, terminowość zakończenia produkcji oraz skracanie cyklu produkcyjnego.

W przedsiębiorstwach produkcyjnych wykorzystywane są obecnie następujące zasadnicze systemy komputerowe:

CAD (Computer Aided Design) - wspomagany komputerowo system projektowania konstrukcji i wyrobów

CAP (Computer Aided Planning) - wspomagany komputerowo system planowania

CAE (Computer Aided Engineering) - wspomagany komputerowo system obliczeń inżynierskich i symulacji stanowiący połączenie funkcji CAD i CAP

CAM (Computer Aided Manufacturing) - wspomagany komputerowo system wytwarzania

CAQ (Computer Aided Quality Assurance) - komputerowo wspomagany system kontroli jakości

CAA (Computer Aided Administration) oraz CAO (Computer Aided Office) - wspomagana komputerowo administracja i prace biurowe

PPC (Production Planning and Control) - planowanie i sterowanie produkcją

PAC (Production Activity Control) - śledzenie przebiegu produkcji

Połączenie wymienionych cząstkowych systemów wspomagających zarządzanie doprowadziło do powstania systemu komputerowo zintegrowanej produkcji CIM (Computer Integrated Manufacturing). Celem stosowania tego systemu jest optymalizacja procesów wytwórczych, uzyskanie redukcji koszów i czasów międzyoperacyjnych, przy jednoczesnym wzroście efektywności produkcji, wyników jakościowych i elastyczności eksploatacji.

Stosowanie systemu CIM umożliwia przede wszystkim:

optymalizowanie produkcji

wzrost elastyczności działania przedsiębiorstwa

skrócenie cyklu produkcyjnego

zwiększenie produktywności

redukcję zapasów produkcji w toku

obniżenie kosztów projektowania, wytwarzania, zarządzania

podniesienie poziomu jakości wytwarzanych produkcji

Istnieją dwie podstawowe formuły sterowania przepływami materiałów:

sterowanie ilością (natężeniem dopływu lub odpływu)

sterowanie czasem (terminami dopływu, odpływu i czasem pobytu materiału w komórce)

Systemy sterowania produkcją przedsiębiorstw przemysłowych dzieli się najczęściej na trzy rodzaje (grupy):

sterowanie wewnątrzkomórkowe

sterowanie międzykomórkowe

sterowanie kompleksowe (zintegrowane)

LOGISTYCZNE WSPARCIE PRODUKCJI

Najważniejsze nowe metody zarządzania i sterowania produkcją powstały w ostatnich latach w USA (MRP I, MRP II, ERP - MRP III) i Japonii (Just-in-Time, Kanban)

MRP I (Materials Requirement Planning - Planowanie Potrzeb Materiałowych)

Celem systemów klasy MRP I jest wyznaczanie potrzeb, czyli zapotrzebowania na wyroby i ich elementy składowe (materiały wsadowe). Dzięki temu uzyskuje się informacje potrzebne do prawidłowego przebiegu procesu zamawiania. Działania te są częściowo wykonywane w sferze zaopatrzenia (zamówienia dotyczące zakupów na zewnątrz), a częściowo w sferze produkcji (zlecenia produkcyjne). Mogą to być nowe działania albo też weryfikacja zamówień wcześniejszych. Nowe działania polegają na uruchomieniu zamówień na ustaloną ilość danej części do realizacji w ustalonych terminach (w przyszłości).

Podstawowe obliczenia dokonywane w systemie MRP I odnoszą się do potrzeb netto (to ilości materiałów-części wynikające wprost z zapotrzebowania ustalonego w planach produkcyjnych i zleceniach) i potrzeb brutto (to potrzeby netto powiększone o taką ilość, jaka wynika z możliwości braku materiału-części na skutek różnych czynników losowych, np. przypadkowe uszkodzenie przy produkcji lub w magazynie).

Po wyznaczeniu potrzeb netto i brutto należy zweryfikować ilości tych potrzeb w odniesieniu do istniejących w magazynach oraz otwartych już zamówieniach.

Podstawową funkcją MRP I jest przekształcenie potrzeb netto w potrzeby brutto oraz odpowiednie podzielenie w czasie zlecenia produkcyjnego i zamówienia zewnętrznego.

Standardowe systemy MRP I wymagają istnienia wielu założeń i warunków:

istnienia operatywnego planu produkcji

identyfikacji wszystkich zapasów

istnienia zestawienia materiałów w okresie planowania

prawidłowości bazy danych systemu

znajomości cykli realizacji wszystkich pozycji zapasów

przyjmowania i wydawania każdej pozycji z magazynu

dostępności wszystkich materiałów (części) danego wytworu w momencie uruchomienia zamówienia na wykonanie tego wytworu.

Systemy MRP I są typowymi systemami tłoczącymi, czyli systemami, w których wielkości i termin zlecenia są ustalane centralnie, przy czym wielkość zamówienia jest funkcją popytu. Po zakończeniu pewnej fazy produkcji przetworzona partia materiału jest transportowana do następnej fazy, dla której stanowi wymuszone zadanie. Podczas trwania procesu produkcyjnego prowadzone jest raportowanie jego przebiegu, a otrzymane statystyki są podstawą do ustalenia normatywów.

MRP II (Manufacturing Resources Planning - Planowanie Zasobów Produkcyjnych)

Systemu MRP II są rozwinięciem systemów MRP I na pozostałe sfery działalności przedsiębiorstwa. A zatem MRP II umożliwia wielopoziomowe planowanie (także sterowanie) wykorzystania wszystkich zasobów przedsiębiorstwa: materiałów, urządzeń, finansów, personelu.

Podstawowym wymaganiem dla MRP II jest stałe aktualizowanie danych, w tej części systemu, gdzie zapisywane są informacje o urządzeniach i ich obciążeniu.

Jest to system typu ssącego, w którym nie występuje centralne zlecenie, dla poszczególnych komórek, a wielkości zleceń dla kolejnych faz procesu wynikają z aktualnego popytu zgłaszanego przez pozostałe komórki produkcyjne.

Charakterystyka poszczególnych poziomów w systemie MRP II:

plan strategiczny (business planning)

plan sprzedaży i plan operatywny (sales & operations planning)

obsługa zapotrzebowań na wytwory (demand management)

planowanie zapotrzebowań na zasoby krytyczne (rought cut capacity planning)

planowanie produkcji podstawowej (master scheduling)

planowanie zapotrzebowań materiałowych i zasobów (detailed material capacity planning)

sterowanie produkcją i dostawami (plant & supplier scheduling)

MRP II zawiera dodatkowo:

wspomaganie zarządzania strumieniami materiałowymi (BOM - Bill of Material Subsystem)

zakupy materiałowe i kooperacja (PUR - Purchasing)

planowanie zasobów dystrybucyjnych (DRP - Distribution Resources Planning)

narzędzia i pomoce warsztatowe (Tooling Planning and Control)

interfejsy modułów finansowych (Financial Planning Interface)

sterowanie stanowiskiem roboczym (I/OC - Input / Output Control)

sterowanie warsztatem produkcyjnym (SFC - Shop Floor Control)

symulacje (Simulations)

pomiary wyników (Performance Measurement)

MRP III - ERP (Enterprise Resources Planning - Planowanie Zasobów Przedsiębiorstwa)

Rozwinięciem systemu MRP II jest system MRP III zwany również ERP. Obejmuje on trzy główne obszary:

obsługę klienta - baza danych o klientach, zamówienia, elektroniczny transfer dokumentów

produkcję - obsługa magazynu, koszty produkcji, zakupy surowców, MRP I / II, kontrola

finanse - prowadzenie księgowości, raporty finansowe

W warunkach zapotrzebowania zależnego w firmach produkcyjnych stosuje się metody MRP.

W MRP planuje się zakupy do produkcji sprzedawanych artykułów oraz samą produkcję.

W systemach klasy MRP I i MRP II konieczne jest ustalenie poziomu zapasów bezpieczeństwa.

Just-in-Time

Podstawowym celem systemu JIT (dokładnie na czas, we właściwym czasie) jest realizacja życzeń klienta w zakresie jakości, ilości i terminu dostawy zamawianego materiału (części) po możliwie optymalnym koszcie. Klientem może być zarówno przedsiębiorstwo, jak i osoba prywatna.

Podstawowe cele produkcji zgodnej z JIT

produkowanie tylko tego, czego żąda klient

wytwarzanie wyrobów z częstotliwością wymaganą przez klienta

wytwarzanie wyrobów o wymaganej przez klienta jakości

ciągłe wytwarzanie

wytwarzanie bez strat czasu pracy, wyposażenia i potrzeb materiałów

wytwarzanie takimi metodami, które umożliwiają stały rozwój personelu

Głównymi przyczynami trudności we wprowadzeniu JIT są:

wysokie koszty techniczno-organizacyjne

konieczność wprowadzania komputeryzacji do wszystkich komórek przedsiębiorstwa

zmiana mentalności personelu realizującego system

potrzeba olbrzymiego zaangażowania zarządu i pozostałego personelu

uzyskiwanie efektów dopiero po „pewnym czasie”, a nie natychmiast

Kanban

Kanban (karta, kartka, naklejka) jest systemem sterowania produkcją bazującym na ogólnej teorii systemów. Przedsiębiorstwo jest zatem systemem traktowanym jako pewna wydzielona z otoczenia organiczna całość. System został opracowany w japońskich zakładach Toyoty.

Cechą charakterystyczną systemu kanban jest dążenie do minimalizacji czasu trwania cyklu produkcyjnego. w systemie tym zaopatrzenia, produkcja i dystrybucja realizowane są według zasady JIT.

Przedsiębiorstwa funkcjonujące w systemie kanban nie posiadają magazynów przed- i poprodukcyjnych, a konieczne magazynowanie międzyoperacyjne jest ograniczone do niezbędnego minimum. Jak więc z tego wynika, tylko w specyficznych systemach produkcji stosowanie systemu kanban jest możliwe (np. w konwergencyjnych systemach przemysłu motoryzacyjnego).

System kanban jest typowym systemem ssącym i wykorzystuje dwie podstawowe karty (kanbany):

kartę przepływu (ruchu)

kartę produkcji

Karta ruchu służy do zamawiania części i jest sygnałem do przemieszczania pojemnika z zamówionymi częściami od miejsca wytworzenia (nadania) do miejsca wykorzystania (odbioru).

Karta produkcyjna umieszczona w pojemniku z częściami (przez dostawcę zewnętrznego lub inną komórkę zakładu) jest transportowana do odpowiednich stanowisk montażu i jest sygnałem do wytworzenia zespołów w odpowiedniej ilości.

Każda karta wystawiona przez „nadawcę” jest jednocześnie zleceniem dla „odbiorcy”, czyli dla źródła produkcyjnego wystawiającego zamówienia.

Informacje zawarte w karcie kanban są następujące: rodzaj i numer pojemnika, nazwa i rodzaj części, wielkość partii, miejsce wystawienia, data i godzina wystawienia, nazwa wytwarzającego części, żądany termin dostawy

System kanban funkcjonuje skutecznie tylko w powiązaniu z systemem JIT.

ZARZĄDZANIE ZAPASAMI

Zapasy to wartość lub ilość surowców, komponentów, dóbr użytkowych, półproduktów i wyrobów gotowych, które są przechowywane lub składowane w celu zużycia w razie wystąpienia takiej potrzeby.

Zapasy to zbiór wszystkich materiałów, dóbr i usług wykorzystywanych w przedsiębiorstwie niezależnie od tego, czy zostały one zakupione na zewnątrz, dostarczone z innego oddziału przedsiębiorstwa czy wyprodukowane na miejscu.

Klasyfikacja zapasów

w przedsiębiorstwie produkcyjnym

surowce

komponenty i podzespoły

wyroby gotowe

dobra użytkowe

w całym łańcuchu dostaw

zapasy podstawowe

zapasy pomocnicze

układ rodzajowy zapasów

zapasy materiałów

zapasy produkcji w toku

zapasy wyrobów gotowych

Zapasy produkcji w toku

Zapasy produkcji w toku przeznaczone są do wyrównywania różnic w zapotrzebowaniu wynikających z:

zmieniającej się wydajności pracy poszczególnych komórek produkcyjnych

nieprzewidzianych zakłóceń w procesie produkcyjnych

Najczęściej zapasy produkcji w toku nazywane są zapasami cyklicznymi lub technologicznymi i zależne są od przebiegu procesu wytwarzania i cyklu wytwórczego.

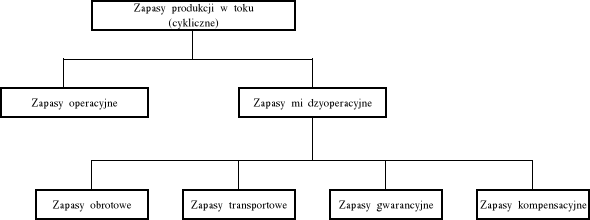

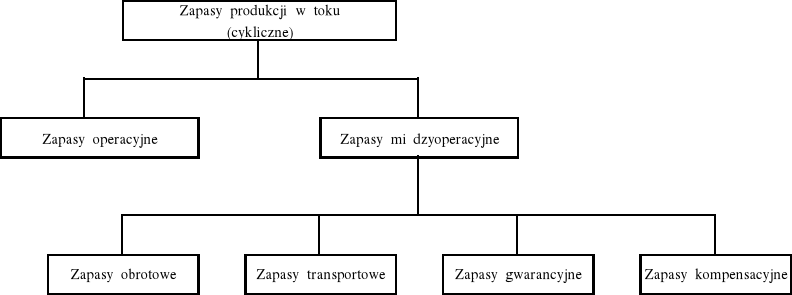

Rys. Podział zapasów produkcji w toku (cyklicznych)

Źródło: I. Durlik: Inżynieria zarządzania cz. I, Wyd. Politechniki Warszawskiej, Warszawa 1998, s. 93.

Zapasy produkcji w toku (cykliczne) dzielą się na zapasy operacyjne i zapasy międzyoperacyjne.

Zapasy operacyjne to części i półwyroby znajdujące się aktualnie w obróbce lub w montażu.

Zapasy międzyoperacyjne to części i półwyroby znajdujące się w transporcie i składowane pomiędzy operacjami.

Zapasy międzyoperacyjne mogą obejmować:

zapasy obrotowe

zapasy transportowe

zapasy gwarancyjne

zapasy kompensacyjne

Cele tworzenia zapasów

zapewnienie dostępności dóbr w momencie wystąpienia na nie popytu

zabezpieczenie przez losowymi wahaniami popytu niezależnego i potrzeb materiałowych w przedsiębiorstwie

ochrona przed nieoczekiwanymi zmianami czasu realizacji zamówienia

zabezpieczenie przed wzrostem cen

uzyskanie niższych cen ze względu na większą skalę zakupów

niższe koszty transportu ze względu na większą skalę zakupów

konieczność zakupu towarów sezonowych

konieczność sezonowania niektórych materiałów z przyczyn technologicznych

Determinanty wielkości zapasów

Do najważniejszych czynników determinujących właściwą wielkość zapasów w przedsiębiorstwie należą:

popyt na wyrób gotowy, w którego skład wchodzą zakupione dobra zaopatrzeniowe

polityka zapasów w przedsiębiorstwie

stosowane metody produkcji: produkcja jednostkowa, produkcja seryjna, montaż lub obróbka

rodzaj popytu na daną pozycję zapasów: popyt niezależny, popyt zależny

Popyt niezależny (pierwotny) powstaje poza przedsiębiorstwem, tj na rynku, a więc determinują go warunki rynkowe, a nie decyzje dotyczące produkcji. Popyt niezależny można tylko prognozować.

Popyt zależny (wtórny) to potrzeby materiałowe przedsiębiorstwa wynikające z konieczności wytworzenia wyrobów gotowych i ich części zamiennych. Popyt ten można zaplanować, a z powodu harmonogramowania produkcji seryjne jest zwykle nieciągły i nieregularny.

Zarządzanie zapasami odnosi się do metod umożliwiających utrzymanie zapasów surowców, części, półproduktów lub wyrobów gotowych w ilości pozwalającej zapewnić maksymalny poziom obsługi klienta przy minimalnych kosztach.

Cele zarządzania zapasami

Do celów zarządzania zapasami należą:

zapewnienie wymaganego poziomu obsługi klientów wewnętrznych i zewnętrznych z uwzględnieniem jakości i odsetka zrealizowanych zamówień

monitorowanie bieżącego i przyszłego zapotrzebowania na wszystkie potrzebne dobra w celu uniknięcia nadwyżek oraz wąskich gardeł w produkcji

minimalizowanie kosztów poprzez zmniejszenie różnorodności zapasów, ustalanie ekonomicznych wielkości zamawianych partii i analizowanie kosztów tworzenia i utrzymania zapasów

Metoda ABC i XYZ

Metoda ABC

Grupa A obejmuje materiały mające największy udział w łącznej wartości zużycia, a jednocześnie stanowiące niezbyt liczny zbiór pozycji.

Grupa C obejmuje materiały najtańsze, w niewielkim stopniu partycypujące w wartości zużycia, a jednocześnie najliczniejsze.

Pozostałe materiały zalicza się do Grupy B.

Materiały z Grupy A należy traktować ze szczególną uwagą w zakresie:

analizy rynkowej, cenowej i struktury kosztów

szczegółowego przygotowania zamówień

precyzyjnych procedur dysponowania nimi w przedsiębiorstwie

właściwego zarządzania poziomem zapasów

precyzyjnego ustalania poziomów zapasów bezpieczeństwa

Metoda XYZ

Jej istotą jest podział materiałów wykorzystywanych w przedsiębiorstwie na podstawie kryterium regularności zapotrzebowania na trzy grupy.

Grupa X obejmuje materiały charakteryzujące się regularnością zapotrzebowania z dopuszczaniem niewielkich wahań oraz wysoką dokładnością prognozy poziomu tego zapotrzebowania.

Grupa Y obejmuje materiały charakteryzujące się sezonowością zapotrzebowania lub zgodnie z określonym trendem oraz średnią dokładnością prognozy poziomu tego zapotrzebowania.

Grupa Z obejmuje materiały charakteryzujące się bardzo nieregularnym zapotrzebowaniem i niską dokładnością prognozy tego zapotrzebowania.

Dla określonej grupy materiałów można opracować inny system zaopatrywania:

Grupa X: system zaopatrywania zsynchronizowany z procesami produkcyjnymi (just-in-time)

Grupa Y: system zaopatrywania z koniecznością utworzenia określonych zapasów

Grupa Z: system zaopatrywania zgodnie z nieregularnymi potrzebami

Tabela Kombinacja metod ABC i XYZ

Dokładność diagnozy |

Wartość zużycia |

||

|

Grupa A |

Grupa B |

Grupa C |

Grupa X |

Wysoki poziom wartości zużycia, wysoka dokładność prognozy |

Średni poziom wartości zużycia, wysoka dokładność prognozy |

Niski poziom wartości zużycia, wysoka dokładność prognozy |

Grupa Y |

Wysoki poziom wartości zużycia, średnia dokładność prognozy |

Średni poziom wartości zużycia, średnia dokładność prognozy |

Niski poziom wartości zużycia, średnia dokładność prognozy |

Grupa Z |

Wysoki poziom wartości zużycia, niska dokładność prognozy |

Średni poziom wartości zużycia, niska dokładność prognozy |

Niski poziom wartości zużycia, niska dokładność prognozy |

Źródło: S. Abt, H. Woźniak: Podstawy logistyki. Wyd. UG, Gdańska 1993, s. 174.

TRANSPORT WEWNĄTRZZAKŁADOWY

Istnieje wiele różnorodnych kryteriów oraz klasyfikacji środków transportu wewnętrznego.

Ze względu na obszar działania wyróżnia się środki transportowe:

o nieograniczonym obszarze działania (np. wózki jezdniowe)

o ograniczonym obszarze działania (np. suwnice, przenośniki stałe, dźwigi, układnice regałowe, wózki szynowe)

Ze względu na sposób działania wyróżnia się środki transportowe:

o działaniu ciągłym (np. przenośniki)

o działaniu przerywanym (np. wózki, suwnice)

Najbardziej uniwersalnymi i elastycznymi środkami transportu wewnętrznego są wózki unoszące i podnośniki widłowe.

Wózki unoszące widłowe służą do transportu poziomego jednostek ładunkowych. Ze względu na sposób sterowania nimi i rodzaj napędu dzielą się na:

kierowane mechaniczne: w pozycji stojącej operatora, w pozycji siedzącej operatora, bez operatora

prowadzone: mechaniczne (z napędem elektrycznym) lub ręczne

Wózki podnośnikowe widłowe służą do transportu pionowego i poziomego. Ze względu na funkcje spełniane w realizacji procesów transportowo-magazynowych dzielą się na:

podnośnikowe przeznaczone wyłącznie do przemieszczania jednostek ładunkowych

podnośnikowe przeznaczone do realizacji dwuwymiarowego procesu kompletacji w strefie regałowej magazynu (zw. wózki kompletacyjne)

podnośnikowe łączące obie wymieniowe funkcje

W każdej z wymienionych grup można wyróżnić wózki podnośnikowe:

z widłami czołowymi (widły stałe lub wysuwane)

z widłami bocznymi (widły teleskopowe dla jednostek ładunkowych, widły stałe lub wysuwane dla ładunków dłużycowych)

z widłami czołowo-bocznymi (widły obrotowo-przesuwne)

kierowane z pozycji stojącej operatora

kierowane z pozycji siedzącej operatora

Organizacja transportu wewnętrznego wynika z organizacji procesu produkcyjnego lub usługowego. Organizacja procesu transportowego zależy od: struktury produkcyjnej, rozmieszczenia stanowisk produkcyjnych i pomocniczych, sposobu zaopatrywania produkcji, rodzajów przewożonych materiałów oraz natężenia ich przepływu.

Najczęściej wyróżnia się następujące sposoby przemieszczania ładunków:

jednokierunkowy

wahadłowy

obwodowy

Formy organizacji transportu wewnętrznego:

scentralizowana

zdecentralizowana

mieszana

13

1

Wyszukiwarka

Podobne podstrony:

8848

8848

8848

8848

8848

8848

8848

akumulator do astra hd 8 8652 8654 8656 8845 8848 8850 88

[Free scores com] traditional amazing grace 8848

Odznaka każdemu jego 8848

więcej podobnych podstron