Definicja osi i wału. Wytrzymałość wałów.

Wał - element konstrukcyjny pracujący ruchem obrotowym, obciążony momentem skręcającym, gnącym i siłami osiowymi; rozróżnia się wały: całkowite - wykonane z jednej bryły materiału, składane - wykonane z kilku elementów konstrukcyjnych, uzębione - wykonane z jednej bryły materiału wraz z kołem zębatym; głównym zadaniem wału jest przenoszenie momentu obrotowego

Oś - jest element mechanizmu lub maszyny, służący utrzymaniu w określonym położeniu osadzonych na niej wirujących elementów oraz do przenoszenia na podpory sił działających na te elementy; oś nie przenosi momentu obrotowego i jest narażona na zginanie, może być nieruchoma, utwierdzona w miejscach podparcia, lub ruchoma (wykonuje ruch obrotowy), osadzona w łożyskach, nieruchomą mocuje się w podporach za pomocą połączeń wpustowych, gwintowanych itp.

Wytrzymałość wałów

Dla wału o przekroju kołowym

Wytrzymałość wałów: naprężenia rzeczywiste muszą być mniejsze od naprężeń

Materiały stosowane na wały. Kształtowanie wałów.

Materiały - najczęściej stosuje się stale konstrukcyjne węglowe zwykłej jakości: St4, St5, St6; na wały lub osie o powierzchniach podlegających ścieraniu: stale konstrukcyjne węglowe wyższej jakości: 10, 15, 25 - do nawęglania, 45, 55 - do ulepszania; na wały uzębione stosuje się materiały do kół zębatych

Kształtowanie wału odbywa się w oparciu o sporządzony zarys teoretyczny wału i polega na odpowiednim dopasowaniu powierzchni do osadzonych na wale elementów konstrukcyjnych. Ogólne wymagania :

wszystkie przekroje wału muszą mieć wystarczającą do jego obciążeń wytrzymałość

kształt wału musi zapewniać odpowiednie ustalenie osiowe części osadzanych na wale, uniemożliwiających przemieszczanie się osiowe elementów

konstrukcja wału musi pozwalać na montaż i demontaż wału z urządzenia oraz osadzonych na nim części

kształt wału powinien być możliwie prosty dla zapewnienia łatwości wykonania a dzięki czemu ograniczenia kosztów produkcji

Przekładnia mechaniczna - mechanizm służący do przenoszenia ruchu obrotowego z wału czynnego (napędzającego) na wał bierny (napędzany), zazwyczaj wraz ze zmianą prędkości obrotowej i momentu; typy przekładni mechanicznych:

Przekładnie zębate - równomierny ruch obrotowy przenoszony jest z koła napędzającego (czynnego) na koło napędzane (bierne) na skutek bezpośredniego zazębienia lub za pomocą koła pośredniczącego; dzielą się na: czołowe(osie kół są równoległe względem siebie lub się przecinają), śrubowe(osie kół są zwichrowane względem siebie)

Przekładnie cięgnowe - fizyczny kontakt pomiędzy członem napędzającym i napędzanym odbywa się za pośrednictwem cięgna, dzięki temu człony przekładni mogą być oddalone od siebie nawet na duże odległości; dzielą się na: pasowe (przeniesienie momentu obrotowego realizuje się tu przez sprzężenie cierne pasa płaskiego lub klinowego z kołem lub też przez sprzężanie kształtowe w przypadku pasa zębatego), liniowe (sprzężenie bezpośrednie), łańcuchowe (kształtowe pośrednie)

Przekładnie cierne - dwa poruszające się elementy (obracające się) dociskane są do siebie, tak by powstało pomiędzy nimi połączenie cierne; siła tarcia powstająca pomiędzy elementami odpowiedzialna jest za przeniesienie napędu.

Przekładnie mechaniczne - pojęcia. Przełożenie kinematyczne a geometryczne.

Przełożenie kinematyczne - stosunek prędkości kątowych (obrotowych) koła czynnego do biernego

Przełożenie geometryczne - stosunek średnic (lub liczby zębów) koła dużego przekładni do małego

Przełożenie geometryczne jest stałe dla danej przekładni, natomiast kinematyczne może się zmieniać m.in. ze względu na poślizgi kół lub pasów, błędów wykonawczych i podatności zębów oraz innych czynników

Reduktor - jest to przekładnia zwalniająca w której koło napędzające (czynne) ma większą prędkość niż napędzane (bierne),

Multiplikator - jest to przekładnia zwiększająca prędkość w której koło napędzające ma mniejszą prędkość niż napędzane,

Przekładnia samohamowna - przekazanie ruchu i momentu obrotowego jest możliwe tylko w jedną stronę, tzn. że jest w sposób stały zakodowane gdzie możemy podłączyć silnik i gdzie jest wyjście

Przekładnia niesamohamowna - przekazanie ruchu i momentu obrotowego jest możliwe w obie strony, co za tym idzie silnik będzie można podłączyć w oba wyjścia

Nawrotnica - mechanizm służący do zmiany kierunku obrotowego

Ewolwentowy zarys zęba koła zębatego

Ewolwenta - linia będąca torem dowolnego punktu związanego z prostą toczącą się po okręgu bez poślizgu; okrąg po którym toczy się prosta nazywany jest okręgiem zasadniczym.

Geometria ewolwenty - prosta toczy się po okręgu zasadniczym a punkt na niej się znajdujący wykreśla ewolwentę

Przy kołach o małej liczbie zębów może wystąpić zjawisko nadmiernego rozszerzenia dna wrębu i zmniejszenia grubości zęba u podstawy. Ząb narzędzia w miarę współpracy z kołem obrabianym styka się z zębem obrabianym przy wierzchołku, po czym punkt styku obniża się dochodząc do dna wrębu. Współpraca się jednak nie kończy, punkt styku znów przesuwa się do góry, a w konsekwencji narzędzie wcina się w ząb nie tylko pogłębiając krzywą przejściową, ale i ścinając część utworzonej poprzednio ewolwenty na zarysie czynnym zęba ponad kołem zasadniczym. Zjawisko takie nazywa się podcięciem zęba. Jest ono bardzo szkodliwe z dwóch powodów:

pogarsza warunki współpracy (nie ma przylegania), gdyż ścięta zostaje część

ewolwenty,

osłabia wytrzymałościowo ząb, zmniejszając wyraźnie jego grubość u podstawy.

Podcięcie powstaje, jeżeli narzędzie zagłębia się zbyt silnie poniżej okręgu zasadniczego, zawsze przy mniejszej liczbie zębów od liczby granicznej. Graniczną liczbę zębów dla kąta przyporu α = 20°określa wzór zg = 2y/sin2α

Zalety:

Jest zarysem sprzężonym. Zachowuje tę cechę także przy zmianie odległości osi

Jest łatwy do wykonania

Siła międzyzębna zachowuje stały kierunek w czasie współpracy zębów

Uniwersalność kół. Praca kół o rożnych ilościach zębów i tych samych cechach geometrycznych

Wady

Mała powierzchnia styku (stykają się dwie powierzchnie wypukłe)

Duże naciski są przyczyną zmniejszenia trwałości

Duże prędkości poślizgowe przy zazębianiu i wyzębianiu się kół.

Zwiększone zużycie głów i podstaw zębów.

Podcięcie stopy zęba

Wstępuje gdy jest duża kątowa odległość zębów, czyli przy nacinaniu małej ich liczby. Następuje skrócenie linii styku.

Osłabienie zęba

Korekcja zarysu zazębienia walcowego koła zębatego o zębach prostych

Cele stosowania

uniknięcie podcięcia zęba u podstawy;

uzyskanie nowej odległości międzyosiowej różnej od zerowej;

zwiększenie wytrzymałości zębów na zginanie poprzez zwiększenie ich grubości u podstaw;

zwiększenie trwałości zęba poprzez powiększenie promieni krzywizn ewolwenty;

uzyskanie korzystnego poślizgu międzyzębnego;

zwiększenie liczby przyporu poprzez zmianę kąta przyporu.

Korekcja typu P

Korekcja P to korekcja ze zmianą odległości międzyosiowej. Stosuje się ją z następujących powodów:

w celu uniknięcia podcięcia stopy gdy liczba zębów jest mniejsza od granicznej,

gdy odległość pomiędzy kołami jest narzucona i różni się od zerowej,

w celu powiększenia wytrzymałości zębów.

W wyniku tej korekcji koła podziałowe odsunęły się od siebie a między nim utworzyły się dwa koła toczne toczące się po sobie bez poślizgu.

Korekcja P-O

W wyniku przeprowadzenia korekcji P-0 uzyskuje się zęby bez podcięcia, a oprócz tego:

zwiększa się wysokość głowy zęba koła mniejszego ( w przypadku koła większego jest odwrotnie),

zmniejsza się wysokość stopy koła mniejszego ( w przypadku koła większego jest odwrotnie),

całkowita wysokość zęba nie ulega zmianie,

zwiększa się grubość zęba na kole tocznym zębnika,

nieznacznie zwiększa się liczba przyporu.

Korekcję P-0 można przeprowadzać, gdy

.Przekładnia cierna - przekładnia mechaniczna, w której dwa poruszające się elementy (najczęściej obracające się) dociskane są do siebie, tak by powstało pomiędzy nimi połączenie cierne. Siła tarcia powstająca pomiędzy elementami odpowiedzialna jest za przeniesienie napędu. Zaletą takiej przekładni jest fakt, że spełnia ona także rolę sprzęgła poślizgowego. Przekładnie cierne stosowane są w mechanizmach drobnych i przyrządach precyzyjnych (np. mechanizmy nastawcze w długościomierzach i mikroskopach).

dobrą odporność na zużycie

dostatecznie duży współczynnik tarcia

możliwie duży współczynnik sprężystości

małe straty na tarcie wewnętrzne

małą higroskopijność

stal ze stalą

stal z gumą (stosowane gdy wymagany jest duży współczynnik tarcia, a straty spowodowane elastycznością materiału mają drugorzędne znaczenie)

stal z kompozytem (ich właściwości leżą pomiędzy kombinacjami stal-stal i stal- guma)

Łożysko toczne - łożysko, w którym pomiędzy dwoma pierścieniami łożyska znajdują się elementy toczne. Pierścień wewnętrzny osadzony jest na czopie wału lub innym elemencie. Pierścień zewnętrzny umieszczony jest także nieruchomo w oprawie lub w innym elemencie nośnym. Elementy toczne umieszczone są pomiędzy pierścieniami i stykają się z ich bieżniami zapewniając obrót pierścieni względem siebie. Dodatkowymi elementami łożyska tocznego mogą być koszyczki utrzymujące elementy toczne w stałym do siebie oddaleniu, uszczelnienia itp.

Mały współczynnik oporów ruchu w fazie rozruchu

Mały wpływ prędkości obrotowej na opory ruchu

Duża nośność i sztywność w odniesieniu do jednostki szerokości łożyska

Dobre osiowanie wału względem obudowy

Poprawna praca bez dodatkowych wkładów smarowania

Prosty montaż i demontaż

Małe gabaryty

Natychmiastowa zdolność do pracy bez okresu docierania

nie tłumią drgań i przenoszą je na korpus maszyny i z korpusu na wał;

stosunkowo mała wyporność na wstrząsy i obciążenia dynamiczne

ograniczone możliwości stosowania dla dużych prędkości obrotowych

skłonność do wibracji i hałasu

NN - oznaczenie rodzaju łożyska (w tym przypadku jest to łożysko wałeczkowe dwurzędowe)

31 - oznaczenie odmiany średnicowej („3”) i szerokościowej („1”),

22 - oznaczenie średnicy wewnętrznej łożyska (pod wał), w tym przypadku 110mm,

P5 - oznaczenie dodatkowych własności konstrukcyjnych łożyska, jak wzmocnienia konstrukcji, uszczelnienia specjalne elementów tocznych, odmienna tolerancja itp. (w tym przypadku tolerancja otworu Js5).

Przypadki ruchomości pierścieni łożyska względem obciążenia. Nośność i trwałość łożysk tocznych, obciążenie zastępcze.

I-ruchomy wałek(ruchomy pierścień wew względem obciążenia) v=1 Ra-obciążenie łożyska A, Rb--//- B. Pierścień wew będzie pasowany ciasno na wale. Pierścień zew (nie obraca) pasowany

II-przypadek ruchomej osłony, pierścień zew łożyska obraca się względem obciążenia. v=1,2. pierścień wew-ciasno , pierścień zew-luźno

III-niepewny,pierścień wew i zew mogą obracać się względem obciążenia, a)s wył (koło obraca się swobodnie wzgl wału na łożysku. b)s załączone//a)pierścień zew obraca się względem reakcji "R"

Obciążenie zastępcze jest to obciążenie tylko poprzeczne dla łożysk poprzecznych lub tylko wzdłużne dla łożysk wzdłużnych, pod działaniem którego łożysko z obracającym się pierścieniem oprawy osiągnie taką samą trwałość, jak w rzeczywistych warunkach obciążenia i przy rzeczywiście obracających się względem kierunku siły pierścieniach.

Trwałość łożysk jest to okres pracy łożyska przy stałej prędkości obrotowej (w liczbie obrotów lub godzinach) jaki osiągnie lub przekroczy 90% łożysk danej grupy przed wystąpieniem pierwszych objawów zmęczenia materiału.

Nośność ruchowa łożyska jest to wyrażona w niutonach, wartość obciążenia, przy którym łożysko osiągnie trwałość równą 1 mln obrotów.

Teoria smarowania:

Smary stosuje się w celu zmniejszenia tarcia, zmniejszenia zużycia i ochrony przed nadmiernym rozgrzewaniem. Istotną rolę odgrywa smar w łożyskach ślizgowych, należy więc traktować go jako jedno z tworzyw konstrukcyjnych.

Lepkość smaru jest to cecha charakteryzująca opór, jaki stawia on przy zmianie postaci. Czystość smaru ma wpływ na zużycie łożysk. Smar może być zanieczyszczony cząstkami stałymi powodującymi zużycie mechaniczne lub domieszkami chemicznie aktywnymi, które mogą spowodować korozje.

Smarność jest to zdolność trwałego przylegania do powierzchni ciał stałych i wytwarzania cienkich warstw granicznych, a w związku z tym przeciwdziałania zatarciu szczególnie w warunkach skąpego smarowania i przy bezpośrednim kontakcie ciał trących się.

Tarcie ślizgowe pomiędzy panwią łożyska a czopem wału zależy od: materiałów współpracujących; chropowatości powierzchni współpracujących; rodzaju smarowania;sił nacisku.

Teoria tarcia:

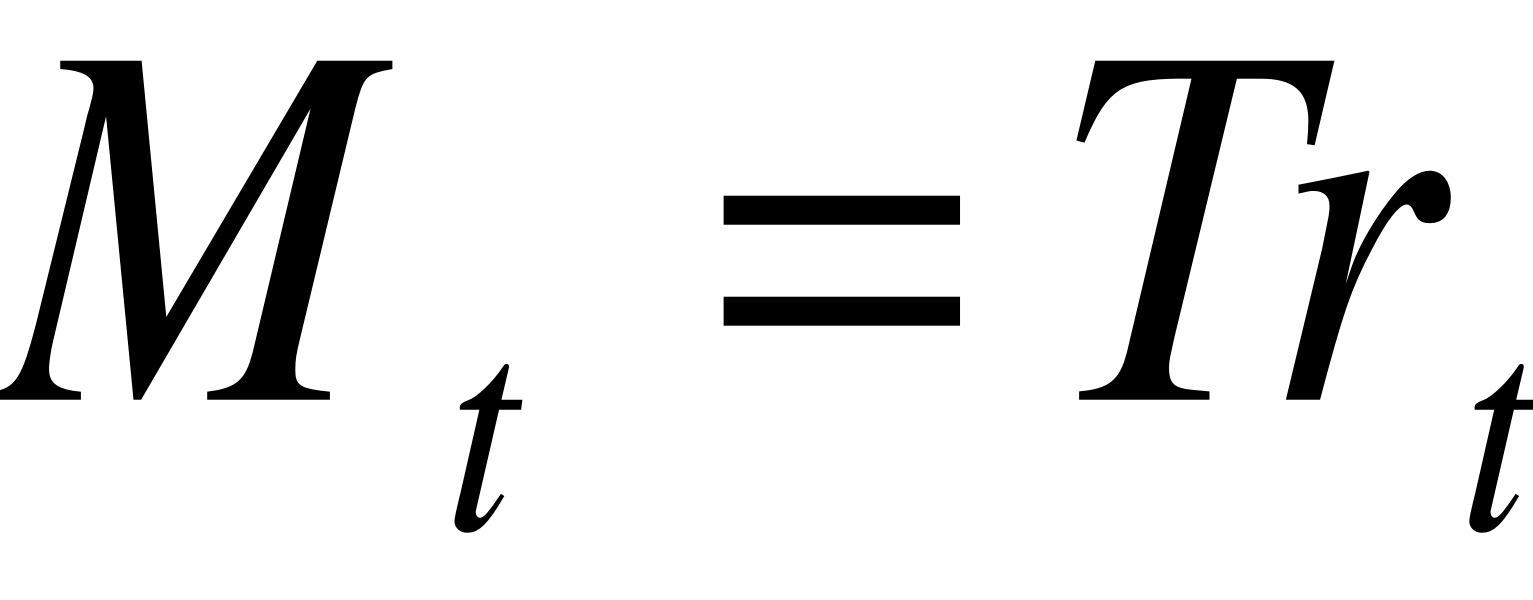

We wszystkich o łożyskach następuje rozproszenie się energii mechanicznej i zamiana jej na ciepło. Przez analogie do zjawiska tarcia między dwoma ciałami posuwającymi się po sobie, wprowadzamy pojęcie współczynnika tarcia łożyska. W tym celu ustalamy moment oporu łożyska Mt. Moment ten może być wyrażony przez siłę tarcia T:

Rodzaje tarcia:

Suche - ( = 0,3 0,8) - nie ma smaru na czopie.

Półsuche - ( = 0,1 0,3) - powstaje na skutek tego, że pod wpływem powietrza czop pokrywa się tlenkiem (korozja

Graniczne - ( = 0,1 0,3) - to tarcie na powierzchniach ślizgowych na mikroskopijnej warstewce smaru, absorbowanego przez pory metalu;

Płynne - ( = 0,001 0,005) - tarcie to powstaje wtedy gdy powierzchnie ślizgowe przedzielone są warstewką smaru - film olejowy.

Półpłynne - ( = 0,005 0,1) - to przypadek gdy grubość filmu olejowego jest za cienka aby rozdzielić współpracujące elementy (najwyższe nierówności zaczepiają o siebie).

Podstawowe cechy smaru: lepkość; smarowność; temperatura krzepnięcia i zapłonu; temperatura kroplenia; odporność na starzenie się.

Rozróżniamy smary:

stałe - grafit, dwusiarczek molibdenu, talk (stosujemy w postaci proszku)

plastyczne - stosujemy do łożysk wolnobieżnych lub pracujących okresowo, gdy zachodzi obawa zatarcia. Zasadnicza cecha tych smarów - temperatura kroplenia.

ciekłe - dzielimy na: oleje mineralne - (z ropy naftowej) zależnie od lepkości: wrzecionowe, maszynowe, cylindryczne. oleje silnikowe (syntetyczne) - duża temperatura zapłonu, niska temperatura krzepnięcia, duży wskaźnik lepkości.

Hydrodynamiczna teoria smarowania:

Przepływy smaru w łożysku będziemy traktowali jako przepływ laminarny, a sam smar jako ciecz newtonowską.

Zakładamy brak poślizgu smaru na powierzchniach smarowanych ( prędkość warstw smaru przylegającego do czopa będzie równa prędkości czopa) do 10 tys. obr/min sprawdza.

Ominiemy siły bezwładności (są pomijalnie małe).

Ciecz jest nieściśliwa.

Powierzchnie czopa i łożysk są nieodkształcalne.

Aby zapewnić występowanie ciśnienia w warstwie smaru konieczny jest stały ruch czopa względem panwi przy czym kierunek tego ruchu musi być zgodny z kierunkiem zmniejszania się wysokości h szczeliny smarnej.

Klin smarny - zwężenie się szczeliny w kierunku ruchu, szczelina klinowa w łożysku poprzecznym; powstaje przy dostatecznie dużej prędkości obrotowej wału, obfitym dopływie smaru o odpowiedniej lepkości oraz niewielkiej chropowatości powierzchni czopa i panewki.

Wykres zależności współczynnika tarcia od prędkości obrotowej, parametr Hersey'a, zakres bezpiecznej pracy łożyska ślizgowego hydrodynamicznego.

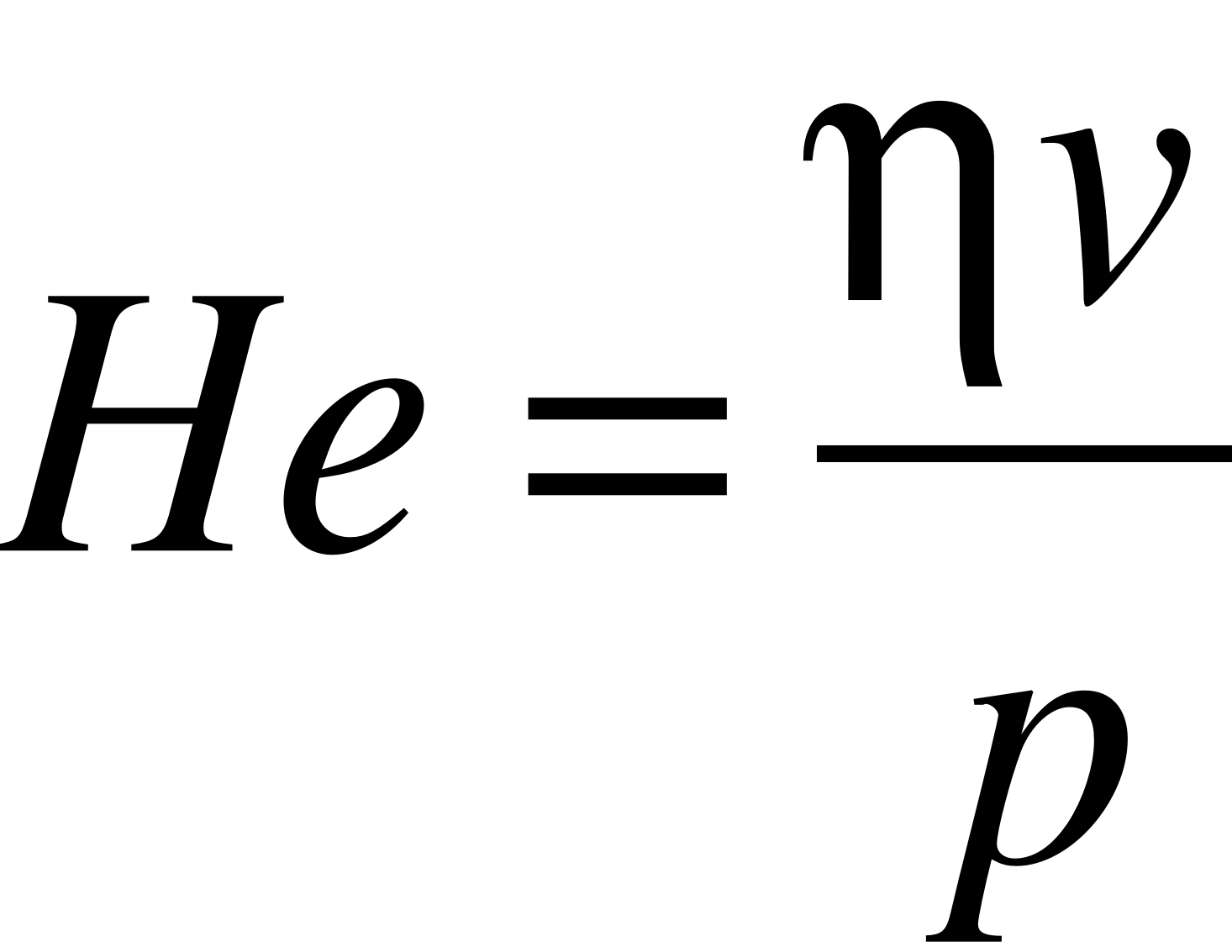

Parametr Hersey'a:

gdzie: η- lepkość dynamiczna środka smarnego, v - prędkość przemieszczania się powierzchni skojarzenia trącego, P - obciążenie.Zakres bezpiecznej pracy łożyska ślizgowego hydrodynamicznego jest możliwy wtedy gdy uzyskamy najkorzystniejsze warunki pracy tego łożyska. Uzyskanie najkorzystniejszych warunków pracy łożyska przy tarciu płynnym jest możliwe przy dostatecznie dużej prędkości obrotowej n, możliwie dużej gładkości czopa i panewki, zapewnieniu obfitego dopływu smaru i stabilnej pracy wału. Powinien przy tym być dobierany olej o odpowiedniej lepkości oraz odpowiedni luz e w łożysku.

Łożyska ślizgowe niesmarowane i smarowane okresowo

Cechy geometryczne łożysk:

dc - średnica wału - czopa

dp - średnica wewnętrzna panwi

Λ - stosunek długości L panwi do jej średnicy wewnętrznej dp

δ - promieniowy luz łożyskowy

g - grubość ścianki panwi

Ra i Rz - chropowatości powierzchniMateriały na łożysko ślizgowe:

metal na metal

metal na polimer

polimer na polimer (czop stalowy powlekany tworzywem)

Materiały:

-stal St3,St4

-żeliwo szare

-brąz

-mosiądz

-teflon zbrojony

-poliamidy

-poliacetaleDążymy do występowania tarcia mieszanego, bo są tańsze te łożyska od hydrodynamicznych.

Łożyska ślizgowe mają zastosowanie:

• małe prędkości obrotowe

• bardzo duże prędkości obrotowe

• przy dużych średnicach są tańsze od łożysk tocznychJeżeli powierzchnia czopa ślizga się po obejmującej go powierzchni panwi to nazywamy to łożyskiem ślizgowym.

Łożyska ślizgowe dzielmy na:

Łożyska ślizgowe niesmarowane i smarami okresowo:

Parametr Zener'a

wpływa na dobór materiału na łożysko ślizgowe, jeżeli te 3 warunki są spełnione to łożysko jest ukształtowane poprawnie.

Pozorna odległość międzyosiowa (po przesunięciu obu zarysów występuje zbyt duży luz obwodowy):

W celu zachowania niezmienione wartości luzu należy ściąć zęby o wartość

(powstaną tzw. zęby dzikie):

Przez sumowanie wysokości głów zębów obu współpracujących kół uzyskuje się charakterystyczną zależność dla korekcji P-0:

W wyniku tej korekcji uzyskuje się zęby bez podcięcia, ponadto całkowita wysokość zęba nie ulega zmianie oraz pojawiają się korzystniejsze warunki poślizgowe.

Materiały cierne stosowane w przekładniach ciernych powinny mieć następujące właściwości:

Przykładowe kombinacje materiałów:

Zalety łożysk tocznych:

Wady łożysk tocznych:

Przykładowe oznaczenie łożyska tocznego NN 31 22 P5, gdzie:

luźno w osłonie

.

; gdzie:

- ramię działania siły tarcia.

W przypadku łożyska poprzecznego jest to promień czopa. W przypadku łożyska wzdłużnego ramię siły tarcia zależy od rozkładu nacisków

15. Hydrodynamiczna teoria smarowania

- łożyska ślizgowe niesmarowane i smarowane okresowo (dopuszczalne tarcie mieszane, będą się zużywały) - częściej stosowane,

- łożyska ślizgowe z tarciem płynnym, zaliczamy łożyska hydrodynamiczne i hydrostatyczne, te łożyska nie są zużywane, droższe w produkcji) eksploatowane przy wyższych prędkościach obrotowych.

Smary: stałe, plastyczne oraz oleje.

- poprzeczne,

- wzdłużne z czopem tarczowym,

- wzdłużne kołnierzowe

p-naciski

V-predkosc liniowa

w-kąt

Wyszukiwarka

Podobne podstrony:

Pedodoncja seminarium dziecko jako pacjent ver2

PBM ver3

Lab 8 9 10 ver2

4 ver2

sprawko pbm, Szkoła, Semestr 2, Podstawy Budowy Maszyn I, PBM'y

Usa wobec państw bałkańskich ver2, USA WOBEC PROCESÓW INTERGACYJNYCH NA BAŁKANACH

016 Wymiana rozrzadu silnik AEE dla F16 ver2

21 Rodzaje maszyn asynchronicznych[ ver2]

moje spawanko, transport, pbm

STET SSP Checklist Ver2

kolo I ver2

spalanie testy, ściągi, Spalanie wykad ver2 ciga, 1

c3 bezpieczniki ver2

Cw 1 Zastosowanie metod tensometrycznych w pomiarach przemyslowych ver2

projekt Sprzeglo ver2 Oceloot id 397907

więcej podobnych podstron