PAWEŁ ŚLIWA |

Laboratorium z materiałoznawstwa |

Laboratorium z materiałoznawstwa |

Gr. 23B

|

Temat: Obróbka cieplna stali stopowych. Temperatura austenityzacji. |

2000-11-09

|

1.)

Celem ćwiczenia jest zapoznanie się z zasadami doboru parametrów obróbki cieplnej oraz z rolą pierwiastków stopowych w obróbce cieplnej stali, a w szczególności:

zbadanie wpływu temperatury wygrzewania stali na twardość i strukturę, jaką uzyskuje się po gwałtownym oziębieniu.

Porównanie charakterystyki twardość - temperatura odpuszczania stali węglowej i wybranej stali stopowej.

2.) Wykonanie ćwiczenia:

określenie wpływu temperatury wygrzewania stali na twardość

i strukturę, jaka uzyskuje się po gwałtownym oziębieniu.

Materiał: stal węglowa 45 w stanie wyżarzonym ( krążki o śr. 30mm)

Jedną z próbek umieścić w piecu o temperaturze 700°C, druga w piecu

o temperaturze 850°C. Obydwie próbki wygrzewać w ciągu 20 minut

i wrzucić do wody. Trzecia próbkę pozostawić nie obrobioną cieplnie. Wykonać szlify metalograficzne wszystkich trzech próbek i wytrawić nitalem. Porównać i narysować struktury. Zmierzyć twardość próbek metodą Rockwella ( w skali D - penetrator stożek, 100kG) wykonać na każdej

z próbce po 5 pomiarów.

odpuszczanie stali stopowej SW7M i stali węglowej 45.

Materiał:

- zahartowana stal węglowa 45 ( krążek o średnicy 30 mm), austenizowana w temperaturze 850°C i oziębiana w wodzie,

- zahartowana stal stopowa SW7M ( krążek o średnicy 16 mm), o składzie chemicznym: ~ 0,85 %C , ~ 4,5%Cr , ~ 6,5% W , ~5% Mo , ~ 2%V , austenizowana w temperaturze 1200°C i oziębiana w oleju.

Zmierzyć twardość stali 45 i SW7M w stanie zahartowanym metodą Rockwella ( skala C, penetrator - stożek diamentowy, 150kG). Wykonać

co najmniej po 5 pomiarów na każdej z próbek. Po jednej próbce ze stali 45

i SW7M umieścić w piecach o temperaturze 200°C , 350°C , 550°C

i odpuszczać w ciągu jednej godziny. Próbki wyjąć z pieców i chłodzić

na powietrzu aż do temperatury otoczenia. Oznakować próbki pisakiem, zeszlifować jedną z płaszczyzn i zmierzyć twardość HRC wykonując

co najmniej po 5 pomiarów na każdej z próbek.

Wykonać graficznie zależność twardość - temperatura odpuszczania dla stali niestopowej 45 i stopowej SW7M.

Odpuszczanie stali.

W wyniku hartowania martenzytycznego stal staje się bardzo twarda; wzrastają również jej własności wytrzymałościowe, natomiast plastyczne ulegają silnemu obniżeniu. Wykorzystując jednak fakt, iż martenzyt jest strukturą metastabilną, można w dość szerokich granicach zmieniać własności zahartowanej stali, stosując odpuszczanie.

W zależności od zakresu temperatury zabiegu rozróżnia się odpuszczanie:

— niskie 100—250°C,

— średnie 250—450°C,

— wysokie 450—600°C.

Odpuszczaniu niskiemu poddaje się głównie narzędzia, które powinna cechować wysoka twardość i odporność na ścieranie. Takie odpuszczanie nie obniża twardości, ale odpręża materiał i zmniejsza jego skłonność do kruchego pękania.

Odpuszczanie średnie jest stosowane w celu nadania obrabianym elementom wysokiej granicy sprężystości przy równoczesnym polepszeniu ich własności plastycznych. Takie własności powinny mieć sprężyny i resory. Po średnim odpuszczaniu otrzymuje się strukturę odpuszczonego martenzytu o twardości ok. 450 HB. W tym zakresie temperatur występuje tzw. kruchość odpuszczania pierwszego rodzaju (nieodwracalna), która objawia się spadkiem udarności przy odpuszczaniu stali węglowych lub stopowych w temp. ok. 300°C. Zjawisko to wiąże się z przemianą austenitu szczątkowego lub z nierównomiernym rozkładem martenzytu, który najszybciej przebiega na granicach ziarn.

Przy wysokim odpuszczaniu własności wytrzymałościowe (Rm, Re, HB) wyraźnie maleją, a plastyczne (A, Z) wzrastają. Wiąże się to z istotnymi zmianami strukturalnymi, które zachodzą w tym zakresie temperatur. Powstaje bowiem struktura złożona z ferrytu i bardzo drobnych, kulistych wydzieleń cementytu zwana sorbitem. Ze wzrostem temperatury lub czasu następuje jedynie koagulacja cementytu. Wysokie odpuszczanie jest zalecane dla elementów maszyn wykonanych ze stali konstrukcyjnych, węglowych i stopowych oraz narzędzi do pracy na gorąco, gdyż po takiej obróbce uzyskuje się optymalną kombinację własności wytrzymałościowych i plastycznych, tj. dużą udarność i wydłużenie przy maksymalnym stosunku Re/Rm. Dlatego też połączenie zabiegu hartowania z wysokim lub średnim odpuszczaniem nazywamy ulepszaniem cieplnym.

3.) Wyniki badań:

Określenie wpływu temperatury wygrzewania stali na twardość i strukturę, jaka uzyskuje się po gwałtownym oziębieniu.

Materiał: stal węglowa 45 w stanie wyżarzonym ( krążki o śr. 30 mm).

Struktury próbek wyżarzanych i nie obrabianych termicznie.

Stal 45 nie obrabiana cieplnie.

Stal 45 wyżarzana w temperaturze 700°C.

Stal 45 wyżarzana w temperaturze 850°C.

Wyniki pomiarów twardości próbek poddawanych wyżarzaniu

w różnych temperaturach oraz próbki nie wyżarzanej. Twardość mierzona metodą Rockwella ( skala D - penetrator stożek, 100kG).

|

stal 45 |

Stal 45-700°C |

Stal 45-850°C |

1. |

24 |

30 |

52 |

2. |

20 |

26 |

52 |

3. |

29 |

22 |

55 |

4. |

18 |

28 |

58 |

5. |

25 |

25 |

50 |

Średnia wartość |

23 |

26 |

53 |

Odpuszczanie stali stopowej SW7M i stali węglowej 45.

Wyniki pomiarów twardości stali stopowej SW7M i stali węglowej 45 w stanie zahartowanym przed odpuszczaniem. Badanie przeprowadzone metodą Rockwella ( skala C, penetrator - stożek diamentowy, 150kG).

|

Stal 45 |

Stal SW7M |

1. |

59 |

60 |

2. |

58 |

50 |

3. |

57 |

53 |

4. |

55 |

63 |

5. |

55 |

66 |

Średnia wartość |

|

58,4 |

Wyniki pomiarów twardości stali stopowej SW7M i stali węglowej 45

w stanie zahartowanym po odpuszczaniu. Badanie przeprowadzone metodą Rockwella ( skala C, penetrator - stożek diamentowy, 150kG).

Badanie przeprowadziliśmy po uprzednim wygrzaniu po jednej z próbek

w trzech różnych temperaturach ( 200°C, 350°C, 550°C) a następnie

po ochłodzeniu ich w powietrzu do temperatury otoczenia.

|

200°C |

350°C |

550°C |

|||

|

45 |

SW7M |

45 |

SW7M |

45 |

SW7M |

1. |

45 |

57 |

49 |

54 |

22 |

61 |

2. |

48 |

56 |

58 |

59 |

27 |

62 |

3. |

43 |

60 |

52 |

50 |

20 |

65 |

4. |

46 |

62 |

49 |

51 |

26 |

60 |

5. |

46 |

59 |

50 |

46 |

23 |

59 |

Wartość średnia |

|

58 |

|

52 |

|

61,4 |

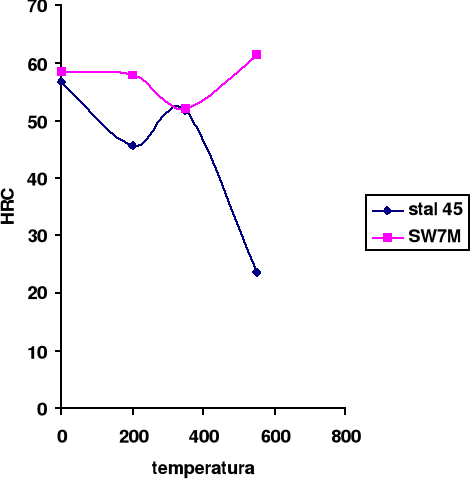

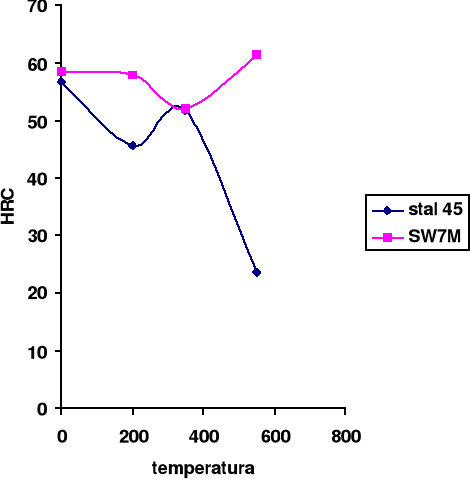

Wykres zależności HRC=HRC(temperatury)

4.) Wnioski:

Stal nie obrobiona cieplnie ma najniższą średnią wartość twardości z pośród badanych próbek. Stal 45 poddawana wygrzewaniu w temperaturze 700°C ma nieco wyższą twardość średnią niż stal nie obrabiana cieplnie. Natomiast w przypadku stali wygrzewanej

w temperaturze 850°C wartość średniej twardości jest znacznie wyższa niż

w dwóch poprzednich przypadkach. W drugiej części ćwiczenia Z pomiarów wynika, że o ile przy temperaturze odpuszczania 200°C średnia wartość twardości dla stali 45 i stali SW7M są podobnego rzędu jak przed odpuszczaniem ( różnica twardości pozostaje w takim samym stosunku jak przed odpuszczaniem, niewielki spadek średniej twardości możemy zauważyć dla stali 45, średnia wartość dla stali SW7M pozostaje niezmienna).

Przy temperaturze odpuszczania 350°C można zauważyć, że średnia wartość twardości w przypadku obu próbek zmniejszyła się, ponadto można zauważyć, że twardość stali 45 obniżyła się w znacznie większym stopniu niż stali stopowej SW7M.

Przy temperaturze odpuszczania 550°C wystąpił bardzo ciekawy przypadek, średnia wartość twardości stali węglowej 45 przyjmuje jeszcze niższe wartości niż dla temperatury odpuszczania 350°C. Natomiast średnia wartość twardości dla stali stopowej SW7M zwiększyła swoje wartości i jest wyższa niż dla próbki w stanie zahartowanym przed odpuszczaniem. Nastąpiło w tym przypadku utwardzenie materiału - zwane utwardzeniem wtórnym.

Określenie wpływu temperatury wygrzewania stali na twardość i strukturę, jaką uzyskuje się po gwałtownym oziębieniu. Prawidłowe dobranie parametrów obróbki cieplnej ma decydujący wpływ na jakość wyrobów i zależy od składu chemicznego obrabianej stali

i własności, jakie chcemy otrzymać. Temperatura grzania jest uwarunkowana położeniem punktów krytycznych, które dla stali węglowych można określić za pomocą układu równowagi Fe - Fe3C. Czas grzania jest również bardzo istotnym parametrem, gdyż procesy zachodzące podczas grzania mają charakter dyfuzyjny. Zbyt krótki czas grzania może być nie wystarczający do zajścia przemiany, zbyt długi - może doprowadzić do rozrostu ziarna, nadmiernej koagulacji faz, wzrostu utleniania i odwęglania, a poza tym jest nieekonomiczny.

Wyszukiwarka

Podobne podstrony:

Mechanizmy działania antybiotyków, materiały farmacja, Materiały 4 rok, farmacja 4 rok part 2, farma

Zaliczenie z receptury-2, materiały ŚUM, IV rok, Farmakologia, III rok, 7 - Receptura (TheMordor), Z

dom0, Skrypty, UR - materiały ze studiów, studia, studia, Bastek, Studia, Rok 3, SEMESTR VI, Woiągi

Utwardzanie wydzieleniowe stopów aluminium, WAT, LOTNICTWO I KOSMONAUTYKA, WAT - 1 rok lotnictwo, co

opracowanie 2 o postawie konserwatywnej, Filozofia, Rok IV, polityczna, Materiał

szmery oddechowe, umb rok 3, rok III, materiały, interna

badania market. egzamin, Zarządzanie UE Katowice - licencjat - materiały, zarządzanie UE Katowice -

pytania z hemostazy, umb rok 3, rok III, materiały, patofizjo, III kolo, hemostaza

Sprawko badanie twardosci, Studia, WIP PW, I rok, MATERIAŁY METALOWE I CERAMICZNE, SPRAWOZDANIA

MELATONINA, II rok, II rok CM UMK, Giełdy, od Joe, biochemia, BIOCHEMIA, GIEŁDY - EGZAMIN, Dodatkowe

Materiały Kolowium Nauka o Państwie Kolos, Stosunki Międzynarodowe Rok 1, Semestr 1, Nauka o Państwi

materialy, Budownictwo rok 1, Materiały bud

3 równania, Studia, II rok, Materiały Budowlane 2

filozofia odpowiedzi-1, Lekarski, I, PIERWSZY ROK MEDYCYNA MATERIAŁY, FILOZOFIA

Reakcje Hydrolizy, II Rok WIMiC inżynieria materiałowa AGH, Chemia, Chemia -, Chemia - Laborki

Zestaw 88 Kasia Goszczyńska, materiały farmacja, Materiały 3 rok, Od Ani, biochemia, biochemia, opra

więcej podobnych podstron