5A

Ad.1.

Beton - materiał powstały ze zmieszania cementu, kruszywa drobnego i grubego, wody oraz ewentualnych domieszek i dodatków, który uzyskuje swoje właściwości w wyniku hydratacji cementu

Beton zwykły - beton o gęstości pozornej w stanie suchym większej niż 2000kg/m3,ale nieprzekraczającej 2600kg/m3

Klasa betonu - cecha określająca wytrzymałość na ściskanie próbek walcowych i sześciennych betonu; wyróżniamy klasy wytrzymałości: C8/10, C12/15, C16/20, C20/25, C25/30, C30/37, C40/50, C45/55, C50/60, C55/67, C60/75, C70/85, C80/95, C90/105, C100/115

Wytrzymałość charakterystyczna - wartość wytrzymałości, poniżej której może znaleźć się 5% populacji wszystkich możliwych oznaczeń wytrzymałości danej objętości betonu

Ad.2. W jaki sposób ustalamy stos okruchowy (kruszywo do betonów)?

Mając do dyspozycji kruszywo drobne o ziarnach do 2 mm oraz grube kruszywo otoczakowe o ziarnach 23 do 1.5mm należy ustalić skład mieszanki kruszywa do betonu zwykłego. Przewiduje się np. półciekłą konsystencję mieszanki betonowej. Procentowa zawartość frakcji piaskowych w kruszywie powinna wynosić 25 do 50%. Przyjmuje się kilka próbnych mieszanek kruszywa o zawartości piasku 25%, 35%, 50% i sporządza mieszanki kruszywa o takiej zawartości piasku. Masa poszczególnych mieszanek kruszywa wynosi 10kg. Oznacza się laboratoryjnie gęstość pozorną każdej z mieszanek kruszywa oraz gęstość ziaren kruszywa w mieszance. Oblicza się jamistość i wodożądność każdej z mieszanek kruszywa. Następnie sumuje się wartość jamistości i wodożądności każdej z mieszanek kruszywa. Optymalny skład ziarnowy ma taka mieszanka kruszywa, w której suma jamistości i wodożądności ma najmniejszą wartość.

5B

Ad.1. Tok postępowania przy projektowaniu betonu metodą zaczynu.

Podstawą projektowania składu mieszanki betonowej metodą zaczynu są bezpośrednie pomiary laboratoryjne i proste obliczenia rachunkowe. Dla założonej wytrzymałości betonu i wartości współczynnika A oblicza się wartość C/W i przygotowuje zaczyn cementowy obliczonej wartości tego współczynnika C/W. Korzystając z opisu o dobieraniu składu mieszanki kruszywa, ustala się procentowy udział poszczególnych frakcji, mając uziarnienie surowców wyjściowych: piasku, żwiru lub pospółki. Znając ustalony skład, przygotowuje się do badań 20 lub 15kg mieszanki kruszywa. Przyjmuje się, że ilość zaczynu równa się 1/3 masy kruszywa. Ze wzoru Bolomeya : ![]()

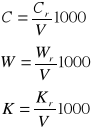

Obliczamy współczynnik C/W. Mając założoną ilość zaczynu obliczamy ilość cementu i wody. Do kruszywa dodaje się porcjami zaczyn cementowo-wodny do uzyskania pożądanej konsystencji założonej na początku. Po uzyskaniu odpowiedniej konsystencji mierzy się objętość mieszanki betonowej. Znając objętość oraz ilość dodanych składników można ustalić recepturę laboratoryjną na 1m3 betonu stosując wzory:

Ad.2. Tok postępowania metodą opadu stożka opadowego

Może być stosowana, jeżeli zmiany konsystencji mieszanki odpowiadają od 1 do 20cm. W przypadku gdy opad stożka podlega dalszym zmianom w czasie dłuższym niż 1 min od momentu zdjęcia formy, pomiar jest niemiarodajny. Formę należy wypełnić trzema warstwami. Każdą warstwę zagęszczać 25 uderzeniami stalowym prętem sztychującym (średnica 16mm i długość 60cm). Przy wypełnianiu i zagęszczaniu warstwy górnej, przed sztychowaniem napełnić formę mieszanką z nadmiarem. PO zagęszczeniu górnej warstwy powierzchnię mieszanki należy wyrównać prętem sztychującym ruchem posuwisto-obrotowym. Różnica między wysokością formy i zdeformowaną (w cm) mieszanką jest miarą konsystencji oznaczoną przez dwukrotny pomiar.

Ad.3. Tok postępowania przy użyciu aparatu Vebe

Napełniamy formę stalową poprzez lejek mieszankę betonową w 3 porcjach, każda na wysokość 1/3 formy stożkowej. Każdą nałożoną porcję mieszanki betonowej zagęszczamy poprzez 25 krotne sztychowanie prętem stalowym. Po zagęszczeniu ostatniej warstwy wyrównujemy poziom mieszanki z krawędziami formy. Luzujemy zacisk i lekko unosząc obracamy ramię obrotowe o 90o. Odpinamy zaczepy mocując formę do naczynia cylindrycznego i unosimy delikatnie formę do góry. W naczyniu cylindrycznym powinien pozostać uformowany z mieszanki betonowej stożek ścięty. Zwalniamy zacisk, obracamy ramię obrotowe o 900 tak aby tarcza znalazła się nad uformowanym z mieszanki betonowej stożkiem ściętym dokręcamy zacisk blokujący. Przytrzymując jedną ręką pręt ruchomy zwalniamy zacisk delikatnie opuszczamy płytkę do styku z powierzchnią uformowanego z mieszanki betonowej stożka ściętego. Włączamy wibrator umieszczony pod stolikiem z jednoczesnym uruchomieniem sekundomierza wibrujemy do momentu wypoziomowania się mieszanki betonowej do całej powierzchni przeźroczystej tarczy. Po wypoziomowaniu się mieszanki betonowej w cylindrze wyłączamy wibrator oraz sekundomierz. Odmierzony czas wibrowania jest miara konsystencji mieszanki betonowej oznaczony na aparacie Ve-Be.

Ad.4. Badanie konsystencji metodą oznaczenia stopnia zagęszczenia.

DO wykonania badania używany jest pojemnik metalowy o podstawie kwadratowej (200*2c200*2)mm i wysokości 400*2mm oraz packa metalowa i urządzenie zagęszczające (stolik wibracyjny). Wypełniamy mieszankę betonową bez ubijania i wgniatania przez układanie packą mieszak betonowej równomiernie na całej powierzchni pojemnika. Wyrównujemy powierzchnię mieszanki betonowej równo z górną krawędzią pojemnika. Ustawiamy pojemnik do blatu stolika śrubami. Włączamy wibrator i wibrujemy do momentu gdy stwierdzimy, że poziom mieszanki w pojemniku nie obniża się. Mierzymy odległość poziomu lustra mieszanki ( w czterech miejscach ) do górnej krawędzi pojemnika. Stopień zagęszczenia C obliczamy ze wzoru: ![]()

h1=400mm

Ad.5. Metodą stolika rozpływowejgo.

Ustawiamy stolik na równej i wypoziomowanej powierzchni. Ustawiamy formę na stoliku i unieruchamiamy stając na elementach stopowych. Formy wypełniamy mieszanką betonową w dwóch warstwach. Każdą z nich zagęszczamy dziesięciokrotnie uderzeniem drążka do zagęszczenia. Wyrównujemy poziom mieszanki górną krawędzią formy. PO 30 sek. Licząc od napełnienia formy unosimy formę do góry 3-6 sek.). Dokonujemy 15 cykli pomiarowych (polega to na uniesieniu płyty górnej do maksymalnego położenia i swobodne jej spadnięcie w ciągu 2 do 5 sek.). Za pomocą pomiaru liniowego mierzymy maksymalny rozpływ mieszanki d1 i d2. Wartość rozpływu obliczamy: d1+d2/2 z zaokrągleniem do 10mm. Średnia wielkość rozpływu wyrażona w milimetrach jest miarą konsystencji badanej mieszanki betonowej.

5C

Ad.1. Oznaczenie klasy betonu w oparciu o badania próbki

Przeprowadzenie badania na wytrzymałość na ściskanie badanej próbki betonowej

Wyznaczenie średniej z wszystkich pomiarów na wytrzymałość

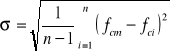

Obliczenie odchylenia standardowego populacji obliczonej z n wyników

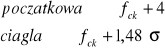

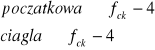

Zgodność wytrzymałości betonu na ściskanie ocenia się na próbkach badanych po 28 dniach dojrzewania dla średniej wytrzymałości ze zbioru „n” niepokrywających się lub pokrywających się kolejno wyników badania (kryterium 1) :

Każdego pojedynczego wyniku badania (kryterium 2)

6

Ad.1. Projektowanie betonu z praktycznym zastosowaniem wodożądności kruszywa

Mieszamy jedną próbkę kruszywa z próbką cementu

Do tak przygotowanej suchej mieszanki stopniowo dolewamy wodę do momentu aż uzyskamy założoną konsystencję

Odczytujemy ilość wody jaka została w cylindrze cylindrze wylewamy wodę jaką użyto do miarki

Wychodząc ze wzoru na warunek wodożądności

obliczamy wodożądność kruszywa

Ad.2.

Wodożądność kruszywa - ilość wody niezbędnej do zwilżenia jednostki masy kruszywa, które użyte do betonu umożliwia uzyskanie mieszanki betonowej o założonej konsystencji

7

Ad.1. Klasyfikacja betonów lekkich

Ze względu na użyte wypełnienie

Mikrokruszywowe

- mikroporowate

- komórkowe

Kruszynowe

Ze względu na strukturę

Zwarty

Półzwarty

Jamisty

Klasy wytrzymałości:

LC8/9, LC12/13, LC16/18, LC20/22, LC25/28, LC30/33, LC35/38, LC40/44, LC45/55, LC50/55, LC55/60, LC60/66, LC70/77, LC80/88

Odmiany gęstości

D1,0 - 800-1000

D1,2 - 100-1200

D1,4 - 1200-1400

D1,6 - 1400-1600

D1,8 - 1600-1800

D2,0 - > 1800

Ze względu na przeznaczenie

Betony lekkie konstrukcyjne

Konstrukcyjno-izolacyjne

Izolacyjne

Żużel wielkopiecowy - produkt uboczny przy wytopie surówki. Przez powolne ostudzenia płynnej magmy, a następnie rozkruszenie otrzymujemy kruszywo

Pumeks hutniczy - przez schłodzenie płynnego żużla wielkopiecowego ograniczoną ilością wody podawaną przez dysze pod ciśnieniem. Następnie schłodzenie żużla z wydzielającymi się gazami i parą wodną powoduje spienienie

Keramzyt - przez spiekanie zgranulowanych niskotopliwych iłów i glin pęczniejących

Łupkoporyt - przez spiekanie rozdrobnionych łupków przywęgłowych. Poryzacja materiału powstaje na skutek odparowania wody i wypalania węgla. Wypalany łupek poddaje się rozkruszeniu i rozfrakcjonowaniu

Glinoporyt - przez spiekanie zgranulowanych surowców gliniastych wymieszanych z paliwem. Poryzacja materiału następuje przez odparowanie wody i wypalenie paliwa

Agloporyt - przez spiekanie zgranulowanych popiołów lotnych wymieszanych na mokro z niewielką ilością miału węglowego. Poryzacja następuje przez odparowane wody i wypalenie się miału węglowego

Wg metod pomiaru

Opadu stożka

Ve-Be

Stopnia zagęszczalności

Stolika rozpływowego

Klasy konsystencji

Wilgotna (K - 1)

Gęstoplastyczna (K - 2)

Plastyczna (K - 3)

Półciekła (K - 4)

Ciekła (K - 5)

Bardzo ciekła

Obliczenie ilości kruszywa grubego na 1m3 przy określonym rozsunięciu ziarn : G = png/mg (mg - objętość 1m3 żwiru po spęcznieniu)

Obliczenie ilości zaprawy potrzebnej do wypełnienia przestrzeni między rozsuniętymi ziarnami żwiru Z = 1-G/pg

Obliczenie ilości kruszywa drobnego wchodzącego w skład zaprawy F = pnf/mf*Z

Obliczenie ilości zaczynu cementowego zo = 1- G/pg-f/pf

Obliczenie składników zaczynu

Obliczenie ilości cementu

Obliczenie ilości wody

Ad.2. Kruszywa lekkie

8

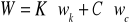

Ad.1. Trzy równania do projektowania betonów

![]()

W - ilość wody w 1m3 mieszanki betonowej

K - ilość kruszywa ---||----

C - ilość cementu -----||-----

wk - wodożądność kruszywa

wc - wodożądność cementu

![]()

C - masa cementu w 1m3 mieszanki betonowej

K - masa kruszywa danej frakcji

pC - gęstość

pk - gęstość kruszywa danej frakcji

W - ilośc wody

![]()

fck.cube - wytrzymałość na ściskanie po 28 dniach dojrzewania próbek sześciennych

C/W - współczynnik cementowo-wodny

A - współczynnik zależny od marki cementu i użytego kruszywa

a - współczynnik zależny od wartość C/W

gdy 1,2 < C/W =< 2,5 a = 0,5

gdy 2,5 < C/W =< 2,8 a = -0,5

Ad.2. Klasyfikacja konsystencji mieszanek betonowych

Ad.3. Metoda podwójnego otulenia

Istota projektowania betonu metodą Paszkowskiego: przy projektowaniu betonu tą metodą przyjmujemy założenie, że ziarna kruszywa drobnego (0-2mm) są otulone zaczynem cementowym określonej grubości natomiast ziarna kruszywa drobnego są otulone warstwą zaprawy.

Wyszukiwarka

Podobne podstrony:

4a, NAUKA, Politechnika Bialostocka - budownictwo, Semestr III od Karola, Technologia Betonu, betony

cw7, NAUKA, Politechnika Bialostocka - budownictwo, Semestr III od Karola, Technologia Betonu, beton

2 - spoiwa hydrauliczne, NAUKA, Politechnika Bialostocka - budownictwo, Semestr III od Karola, Techn

z betonu, NAUKA, Politechnika Bialostocka - budownictwo, Semestr III od Karola, Technologia Betonu

4a II wersja, NAUKA, Politechnika Bialostocka - budownictwo, Semestr III od Karola, Technologia Beto

5A, NAUKA, Politechnika Bialostocka - budownictwo, Semestr III od Karola, Technologia Betonu, betony

cw8, NAUKA, Politechnika Bialostocka - budownictwo, Semestr III od Karola, Technologia Betonu, beton

2 - spoiwa hydrauliczne teoria, NAUKA, Politechnika Bialostocka - budownictwo, Semestr III od Karola

sciaga cw6, NAUKA, Politechnika Bialostocka - budownictwo, Semestr III od Karola, Technologia Betonu

4a III wersja, NAUKA, Politechnika Bialostocka - budownictwo, Semestr III od Karola, Technologia Bet

4a, NAUKA, Politechnika Bialostocka - budownictwo, Semestr III od Karola, Technologia Betonu, betony

cw7, NAUKA, Politechnika Bialostocka - budownictwo, Semestr III od Karola, Technologia Betonu, beton

sprawozdanie 9, NAUKA, Politechnika Bialostocka - budownictwo, Semestr III od Karola, Wytrzymałośc M

Schody 1, NAUKA, Politechnika Bialostocka - budownictwo, Semestr III od Karola, Budownictwo Ogólne,

POLITECHNIKA BIAŁOSTOCKA, NAUKA, Politechnika Bialostocka - budownictwo, Semestr III od Karola, Budo

cw-9 p, NAUKA, Politechnika Bialostocka - budownictwo, Semestr III od Karola, Wytrzymałośc Materiałó

Mur1, NAUKA, Politechnika Bialostocka - budownictwo, Semestr III od Karola, Budownictwo Ogólne, kolo

cw-2 p, NAUKA, Politechnika Bialostocka - budownictwo, Semestr III od Karola, Wytrzymałośc Materiałó

więcej podobnych podstron