Próbka 8.1 - powłoka Ni-Cu-Ni-Cr na staliwie (fragment zaworu gazowego).

Metoda: Powłoka została nałożona galwanicznie. Chromowanie to przeprowadza się w wannach galwanicznych zasilanych prądem stałym. Do tego procesu stosuje się kąpiele będące wodnym roztworem bezwodnika kwasu chromowego z dodatkiem kwasu siarkowego. Temperatura tej kąpieli wynosi 320K przy katodowej gęstości prądu 35-50 A/dm2.

Właściwości: Powłoki otrzymywane w takich warunkach są gładkie i błyszczące. Badana próbka 8.1 ma postać dekoracyjną. Powłoki dekoracyjne nakłada się na podwarstwie Cu i Ni. Zewnętrzna warstwa Cr ma grubość 1-5 um.

Zadanie: Ma ona za zadanie zabezpieczyć powierzchnię przed zarysowaniem i zmatowieniem, gdyż nawet błyszczący nikiel z czasem żółknie. Chroni też przed korozją i ścieraniem. Zastosowanie w produkcji samochodów, rowerów, motocykli, wagonów, okuć meblowych.

Próbka 8.2 - powłoka chromu technicznego na żeliwie szarym.

Metoda: Aby uzyskać tę powłokę zastosowano chromowanie galwaniczne techniczne. Różni się ono od chromowania dekoracyjnego przede wszystkim grubszą powłoką chromu wynoszącą od 10 - 150 um. Powłokę taką nakłada się na stopy miedzi lub bezpośrednio na stal w celu uzyskania odpowiedniej twardości i odporności na ścieranie.

Właściwości: Powłoki chromowane technicznie są bardziej porowate. Odporność na korozję oraz szczelność uzyskuje się dopiero przy grubościach większych od 0,1 um.

Zadanie: Za pomocą chromowania technicznego można odnawiać zużyte elementy narzędzi i części maszyn. Stosuje się do przedmiotów nowych jak i odnawialnych, dzięki temu powłoki są gładkie, odporne chemicznie i trwale. Znacznie zwiększa trwałość tłoczników i matryc do przetwórstwa tworzyw sztucznych, gumy, skór, cylindrów silnikowych, siłowników hydraulicznych.

Próbka 8.7 - powłoka chromowana dyfuzyjnie wytworzona na stali NC6.

Metoda: Chromowanie dyfuzyjne polega na nasycaniu warstwy wierzchniej stopów żelaza chromem w stanie stałym, ciekłym lub gazowym. Pierwiastkami nasycającymi mogą być niemetale (węgiel, bor, siarka, azot) oraz metale (glin, tytan, chrom).

Właściwości: Warstwy dyfuzyjne charakteryzują się dużą twardością i odpornością na ścieranie, korozję, a także żaroodpornością. Po chromowaniu dyfuzyjnym tworzą się dwa typy warstw powierzchniowych: - w stopach o zawartości węgla poniżej 0,15% warstwa jest zbudowana z roztworu stałego chromu w ferrycie, - w stopach o zawartości węgla powyżej 0,15% warstwa jest zbudowana z węglików chromu (próbka). Na stalach wysokostopowych tworzą się węgliki M7C3 zawierające ok. 60% Cr, 30% Fe, 10% C o strukturze iglastych kryształów prostopadłych do powierzchni. Powłoka węglików ma barwę srebrzystą z wyraźnym połyskiem. Twardość ok. 2000HV, dobra odporność na ścieranie, korozję i żaroodporność. Grubość powłoki to zwykle 15-40 um.

Zadanie: Ma ona za zadanie zabezpieczać powierzchnie narażone podczas eksploatacji na zużycie przez tarcie i korozję atmosferyczną lub gazową w wyższych temperaturach. Zwiększa twardość elementów które podczas eksploatacji narażone są na statyczne lub niewielkie dynamiczne obciążenia. Zastosowanie do produkcji sprawdzianów tłokowych, narzędzi do obróbki na zimno i na gorąco oraz formy do przetwórstwa tworzyw sztucznych.

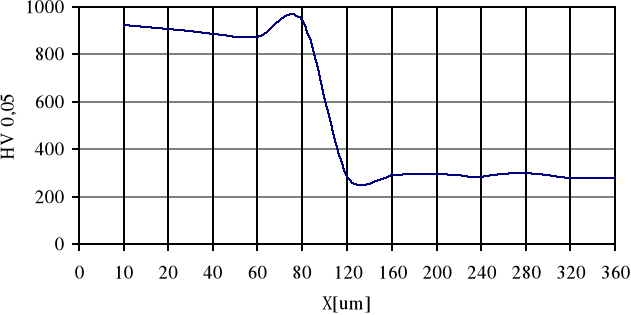

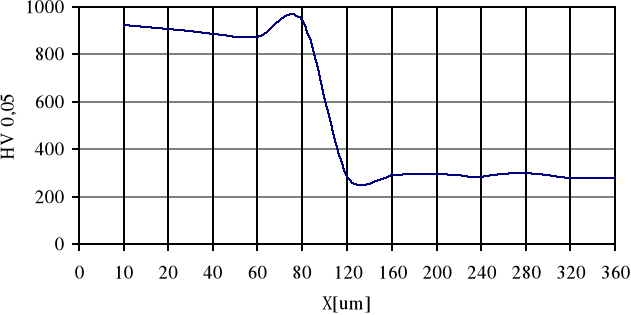

Wykres rozkładu twardości HV 0,05 w funkcji odległości od powierzchni:

Jak wynika z wykresu, powierzchnia chromu technicznego ma grubość ok. 95 um. W pierwszej części tej powłoki twardość jest stosunkowo duża i wynosi ok. 925 HV 0,05. W końcowej zaś części jej twardość wynosi zaledwie 280 HV 0,05. Im większa jest ta twardość tym powłoka chromu technicznego jest bardziej szczelna i odporna na korozję. Patrząc na wykres można powiedzieć, że powłoka ma największą twardość przy samej powierzchni materiału oraz przy odległości od powierzchni około 1120 um.