Tomasz Igel Piotr Jędrzejczak Maciej Juska

|

Inżynieria Materiałowa IV rok, VII semestr |

17.12.2001 |

Struktura i właściwości stali po obróbkach powierzchniowych |

||

Hartowanie powierzchniowe:

Zidentyfikować strukturę i opisać

próbka nr 1 - stal 55 hartowana indukcyjnie:

Powierzchnia: Martenzyt

Strefa przejściowa: Martenzyt + Ferryt

Rdzeń: Ferryt + Perlit z kulkowymi wydzieleniami Fe3C

próbka nr 2 - stal 45 hartowana indukcyjnie:

Powierzchnia: Martenzyt

Strefa przejściowa: Martenzyt + Ferryt

Rdzeń: Ferryt + Perlit (równy udział objętościowy obu faz)

próbka nr 3 - stal 55 próbka o nieciągłym kształcie hartowana indukcyjnie:

Powierzchnia: Martenzyt

Strefa przejściowa: Martenzyt + Ferryt

Rdzeń: Ferryt + Perlit (przewaga perlitu)

próbka nr 4 - stal SW7M hartowana powierzchniowo z wykorzystaniem nagrzewania laserowego:

Powierzchnia: Martenzyt bezpostaciowy + węgliki nie rozpuszczone

Strefa przejściowa: brak

Rdzeń: Martenzyt odpuszczony + węgliki pierwotne

Skomentować czynniki decydujące o powstaniu poszczególnych struktur

Głównymi czynnikami wpływającymi na powstawanie określonej struktury są parametry i rodzaj zastosowanej obróbki cieplnej oraz stan wyjściowy hartowanej stali.

Pierwsza próbka hartowana była ze stanu zmiękczonego co spowodowało wystąpienie w rdzeniu kulkowych wydzieleń Fe3C. Różnice w strukturze rdzenia między próbkami 2 i 3 wynikają z innej zawartości węgla w tych stalach. W przypadku próbki nr 4 brak jest strefy przejściowej, na powierzchni występuje Martenzyt bezpostaciowy i węgliki nie rozpuszczone, struktura ta powstała w wyniku zastosowania nagrzewania laserowego (bardzo szybkiego) i bardzo szybkiego chłodzenia.

Na próbce nr 3 zmierzyć grubość warstwy utwardzonej metodą mikroskopową

Zmierzona grubość warstwy utwardzonej wynosi 0,594 mm

Dokonać określenia grubości warstwy utwardzonej w próbce nr 3 na podstawie wyników zamieszczonych w tabeli

Grubość warstwy utwardzonej wynosi ok. 0,740 mm

Dokonać analizy rozkładu warstwy utwardzonej na próbkach nr 1 i nr 1a oraz na próbce o nieciągłym kształcie

W przypadku próbki nr 1 rozkład warstwy utwardzonej jest równomierny, w każdym miejscu grubość tej warstwy jest jednakowa. Próbka ta była hartowana indukcyjnie, hartowanie to było przeprowadzone prawidłowo, o czym świadczy równomierny rozkład warstwy utwardzonej.

Próbka 1a ma nierównomierny rozkład warstwy utwardzonej, spowodowane to może być dobraniem złego kształtu wzbudnika, lub niezachowaniem współosiowości pomiędzy materiałem hartowanym a wzbudnikiem. Niezachowanie współosiowości mogło spowodować nierównomierne nagrzanie powierzchni elementu hartowanego, co w rezultacie spowodowało powstanie grubszej warstwy utwardzonej z jednej strony elementu.

Próbka nr 3 ma również nierównomierny rozkład warstwy utwardzonej. Kształt tej próbki jest inny niż poprzednich próbek. Występuje tu krawędź. Nierównomierny rozkład warstwy utwardzonej występuje w pobliżu tej krawędzi, jest związany z koncentracją linii pola elektromagnetycznego na krawędziach , co w rezultacie powoduje nierównomierne nagrzanie elementu.

Węgloutwardzanie:

Zestawić skład chemiczny badanych stali

Skład chemiczny stali 15 HN |

||||||

%C |

%Mn |

%Si |

%Pmax |

%Smax |

%Cr |

%Ni |

0,12 - 0,18 |

0,40 - 0,60 |

0,17 - 0,37 |

0,035 |

0,035 |

1,40 - 1,70 |

1,40 - 1,70 |

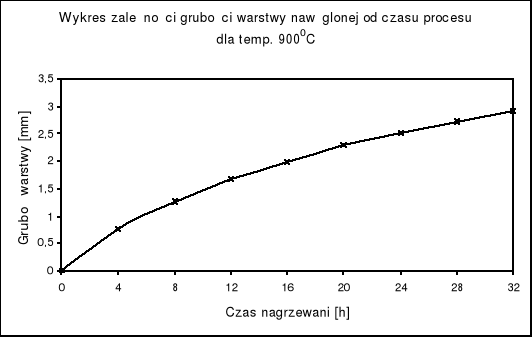

Naszkicować wykres zależności grubości warstwy nawęglonej od czasu procesu dla temperatury 9000C

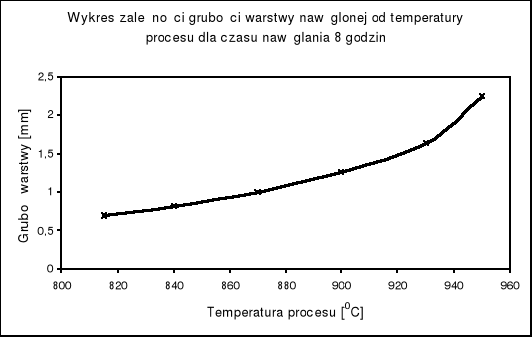

Naszkicować wykres zależności grubości warstwy nawęglonej od temperatury procesu dla czasu nawęglania 8 godzin

Dokonać obserwacji mikroskopowych próbki nr 1

Struktura:

Warstwa nawęglona: Perlit + Ferryt + węgliki (przewaga Perlitu)

Rdzeń: Perlit + Ferryt (przewaga Ferrytu)

Grubość warstwy nawęglonej 0,81 mm

Dokonać obserwacji mikroskopowej próbki nr 2 i opisać obserwowaną strukturę warstwy utwardzonej i rdzenia

Struktura:

Warstwa utwardzona: Martenzyt odpuszczony + węgliki

Rdzeń: Martenzyt odpuszczony

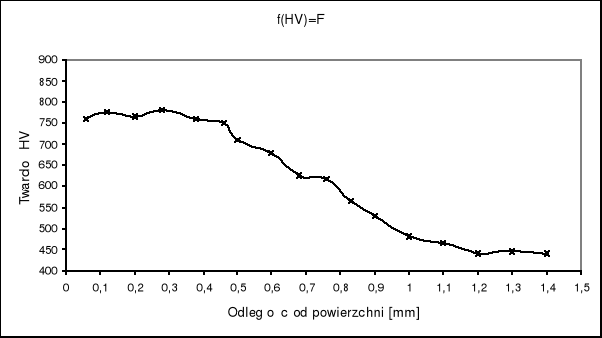

Wykorzystując podane w tabeli wyniki twardości HV na przekroju warstwy utwardzonej wykonać wykres f(HV)=F (odległość od powierzchni)

Wyznaczyć grubość warstwy utwardzonej dla HV granicznego = 550

Dokonać oceny wykresu rozkładu twardości

Grubość warstwy utwardzonej dla HV granicznego równego 550 wynosi 0,85 mm.

W nawęglonym elemencie zawartość węgla w warstwie nawęglonej zmniejsza się stopniowo od powierzchni w kierunku rdzenia. Najwyższe stężenie węgla uzyskujemy na powierzchni. Wraz ze wzrostem zawartości węgla w warstwie utwardzonej rośnie twardość po hartowaniu. Jednak, żeby to powyższe stwierdzenie miało sens, trzeba mieć na uwadze to, że wraz ze wzrostem zawartości %C, temperatury początku i końca przemiany martenzytycznej obniżają się, skutkiem tego tam gdzie jest więcej węgla jest też więcej austenitu szczątkowego co prowadzi do zmniejszenia twardości powyżej pewnego stężenia węgla. Aby temu zapobiec trzeba stosować wymrażanie, po to by przemiana martenzytyczna doszła do końca i na powierzchni warstwy nawęglonej po hartowaniu nie było austenitu szczątkowego. Jak widać z powyższego wykresu w odległości od powierzchni do około 0,25 mm jest spadek twardości, jest to spowodowane prawdopodobnie zwiększoną zawartością % austenitu szczątkowego.

Zestawić minimalne własności mechaniczne rdzenia próbki nr 2

Własności mechaniczne (minimalne) rdzenia stali 15 HN |

||||

Rm [MPa] |

Re[MPa] |

A5 [%] |

Z [%] |

KCU2 [J/cm2] |

981 |

834 |

12 |

45 |

78 |

Zdefiniować cel stosowania różnych sposobów hartowania po nawęglaniu

Twardość stali węglowej nawęglonej i chłodzonej w powietrzu wynosi ok. 250 - 300 HB, a jej własności mechaniczne są stosunkowo niskie ze względu na rozrost ziarn zachodzący w czasie procesu. W celu poprawienia własności stal nawęgloną poddaje się dalszej obróbce cieplnej. W szczególności dąży się do: zwiększenia twardości stali na powierzchni, otrzymania struktury drobnoziarnistego martenzytu z węglikami w postaci ziarnistej w warstwie przypowierzchniowej, zapewnienia znacznej ciągliwości, odporności na dynamiczne działanie obciążeń oraz wymaganych własności wytrzymałościowych w nie nawęglonym rdzeniu.

Sformułować podstawowe wnioski wynikające z rysunków 3, 4, 5 i 6

Najwyższe stężenie węgla uzyskujemy na powierzchni.

Wraz ze wzrostem zawartości węgla w warstwie utwardzonej rośnie twardość po hartowaniu.

Im więcej węgla w warstwie nawęglonej tym niższe temperatury początku i końca przemiany martenzytycznej. Im niższe temperatury Ms i Mf tym więcej austenitu szczątkowego.

Im więcej austenitu szczątkowego tym mniejsza twardość.

Podczas hartowania bezpośredniego powyżej 0,75 %C następuje spadek twardości, jest to spowodowane występowaniem większej ilości austenitu szczątkowego, co jest konsekwencją obniżenia temperatur początku i końca przemiany martenzytycznej.

Podczas hartowania jednokrotnego powyżej 0,7 %C twardość warstwy nawęglonej po hartowaniu jest stała, ponieważ zawartość austenitu szczątkowego jest też stała, co jest konsekwencją ustabilizowania się temperatur początku i końca przemiany martenzytycznej.

Oszacować minimalne i maksymalne średnice krytyczne D50 badanych stali w oparciu o rys. 7 i 8, dla wielkości ziaren nr 6

Minimalna średnica krytyczna D50 = 60,77 mm

Maksymalna średnica krytyczna D50 = 123,32 mm

Sformułować wnioski na podstawie rys. 9

Dodatki stopowe takie jak np. chrom, nikiel, molibden wpływają na twardość warstwy utwardzonej i grubość po nawęglaniu, powodując zwiększenie grubości warstwy utwardzonej o podobnej wysokiej twardości. Stale węglowe mają małą hartowność oraz niskie Re i Rm po hartowaniu i niskim odpuszczaniu. Dlatego stosuje się je na części mało obciążone, od których wymaga się tylko odporności na ścieranie. Po hartowaniu w wodzie w tych stalach występują znaczne naprężenia i odkształcenia. Dlatego dodaje się dodatki stopowe po to by zwiększyć hartowność i właściwości wytrzymałościowe, a także zmniejszyć naprężenia hartownicze. Jednakże dodatki stopowe obniżają temperatury początku i końca przemiany martenzytycznej co powoduje zwiększenie ilości austenitu szczątkowego i tym samym zmniejszenie twardości warstwy utwardzonej.

Wnioski

Nawęglanie z następnym hartowaniem i niskim odpuszczaniem zapewnia dużą twardość powierzchni obrobionych elementów, dużą odporność na ścieranie i naciski powierzchniowe, znaczną wytrzymałość zmęczeniową. Rdzeń stali po takich operacjach wykazuje dużą ciągliwość, sprężystość i odporność na dynamiczne działanie obciążeń. Niedopuszczalna po nawęglaniu jest struktura perlitu z wyraźną siatką cementytu przy powierzchni, ponieważ jest ona krucha i bardzo łatwo pęka podczas hartowania. W warstwie nawęglonej występują przeważnie strefy: nadeutektoidalna (Perlit + cementyt), eutektoidalna (Perlit), podeutektoidalna (Perlit + Ferryt). W stalach stopowych w warstwie nawęglonej występują ponadto węgliki stopowe. Grubość warstwy nawęglonej powinna być dobierana zależnie od przekroju elementu nawęglonego i odpowiednio do warunków pracy. W celu zapewnienia optymalnych własności nawęglanie stosuje się między innymi w procesach technologicznych kół zębatych, wałów, wałków rozrządu, sworzni tłokowych itp.

3

Wyszukiwarka

Podobne podstrony:

Nawęglanie, nauka, zdrowie, materiałoznawstwo, Obróbka cieplan

Hartowność I, nauka, zdrowie, materiałoznawstwo, Obróbka cieplan

OC stali 50S2, nauka, zdrowie, materiałoznawstwo, Obróbka cieplan

Hartowność Ia, nauka, zdrowie, materiałoznawstwo, Obróbka cieplan

Hartowność, nauka, zdrowie, materiałoznawstwo, Obróbka cieplan

Duraluminium, nauka, zdrowie, materiałoznawstwo, Obróbka cieplan

50S2, nauka, zdrowie, materiałoznawstwo, Obróbka cieplan

durale, nauka, zdrowie, materiałoznawstwo, Obróbka cieplan

OBRÓBKA CIEPLNO CHEMICZNA2, nauka, zdrowie, materiałoznawstwo, Obróbka cieplna

ściąga - obr. cpln. 2- aluminium, nauka, zdrowie, materiałoznawstwo, Obróbka cieplna

ściąga - obr. cpln. 4- obr. cpln. stali - wyżarzanie, nauka, zdrowie, materiałoznawstwo, Obróbka cie

ściąga - obr. cpln. 1- mosiądze i brązy, nauka, zdrowie, materiałoznawstwo, Obróbka cieplna

Egzamin z Obróbki cieplnej, nauka, zdrowie, materiałoznawstwo, Obróbka cieplna

ściąga - obr. cpln. 3- obr. cpln.-chem, nauka, zdrowie, materiałoznawstwo, Obróbka cieplna

Austenit szczątkowy a odkształcenia plastyczne, nauka, zdrowie, materiałoznawstwo, Obróbka cieplna

Austenit Szczątkowy, nauka, zdrowie, materiałoznawstwo, Obróbka cieplna

Chrom, nauka, zdrowie, materiałoznawstwo, Obróbka cieplna

Co to jest hartowność stali i krytyczna prędkość chłodzenia, nauka, zdrowie, materiałoznawstwo, Obr

sprawozdanie z metali-hartowność stali konstrukcyjnyc, nauka, zdrowie, materiałoznawstwo, Metaloznas

więcej podobnych podstron