1. Wstęp teoretyczny

Walcowanie to sposób obróbki plastycznej, w którym następuje zgniatanie materiału obracającymi się walcami a siły tarcia pomiędzy walcami i materiałem powodują równocześnie jego przemieszczanie. Ze względu na kierunek ruchu materiału rozróżnia się:

• walcowanie wzdłużne,

• walcowanie poprzeczne,

• walcowanie skośne.

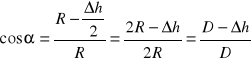

W walcowaniu wzdłużnym materiał wykonuje wyłącznie ruch postępowy a walce o osiach wzajemnie równoległych obracają się w przeciwnych kierunkach. Warunkiem walcowania jest tgρ > tgα, gdzie p to współczynnik tarcia pomiędzy walcami a materiałem, a to kąt chwytu zawarty pomiędzy osią walca i materiałem.

Rysunek l. Schemat wzdłużnego walcowania materiału

Walcowanie poprzeczne charakteryzuje się tym, że materiał wykonuje dzięki walcom ruch obrotowy a walce o osiach równoległych obracają się w zgodnym kierunku. Ta metoda przeznaczona jest do walcowania np. wielo wypustów, gwintów zewnętrznych.

W walcowaniu skośnym, służącym głównie do otrzymywania tulei, materiał wykonuje ruch śrubowy a walce o osiach wzajemnie skośnych obracają się w zgodnych kierunkach.

Do podstawowych parametrów wpływających na technologię walcowania należą:

• gniot,

• poszerzenie,

• wydłużenie,

• wyprzedzenie.

W walcownictwie przyjmuje się następujące oznaczenia:

h0 - wysokość pasma przed walcowaniem,

b0 - szerokość pasma przed walcowaniem,

10 - długość pasma przed walcowaniem,

h1 - wysokość pasma po walcowaniu,

b1 - szerokość pasma po walcowaniu,

11- długość pasma po walcowaniu,

S0 - powierzchnia przekroju pasma przed walcowaniem,

S1 - powierzchnia przekroju pasma po walcowaniu.

Gniot to wskaźnik liczbowy odkształcenia materiału określający zmniejszenie

grubości walcowanego materiału od h0 do h1 jakie następuje w czasie przepustu,

czyli jednorazowego przejścia materiału między walcami. Rozróżnia się:

• gniot bezwzględny Δh = h0 - h1

• gniot względny (jednostkowy) εh = Δh / h0

Poszerzeniem jest wskaźnik liczbowy odkształcenia określający zwiększenie szerokości od b0 do b1. Wyróżnia się poszerzenie bezwzględne Δb = b1 - b0, jak i poszerzenie względne εb = Δb / b0.

Wydłużenie to wskaźnik liczbowy odkształcenia określający zwiększenie długości walcowanego materiału od l0 do l1. Analogicznie rozróżnia się wydłużenie bezwzględne Δl = l1 - l0, jak i wydłużenie względne ε1 = Δl /10.

W procesie walcowania zachodzi w kotlinie walcowniczej zjawisko wyprzedzania, które przy walcowaniu blach i taśm ma bardzo duże znaczenie. Pasmo walcowane wchodzące w strefę odkształcenia ma prędkość mniejszą od prędkości obwodowej walców. Stwierdzono doświadczalnie, że pasmo opuszczające walce ma większą prędkość niż wynosi prędkość obwodowa walców. W takim razie na łuku AB (łuku styku) istnieje co najmniej jeden punkt (może być strefa), w którym prędkość walcowanego metalu jest równa prędkości obwodowej walców. Takie miejsce nazywa się punktem podziału, kąt δ wyznaczający położenie punktu podziału na łuku styku nazywa się kątem podziału. Zamiast linii podziałowej występuje tzw. strefa przylepiania się materiału do walca.

Wobec tego można stwierdzić, że od miejsca wejścia

pomiędzy walce aż do strefy przylepiania się materiał porusza się wolniej niż

walce, a za obszarem przylepiania się - prędzej od nich. Obszar w którym

występuje zjawisko opóźniania się materiału, nazywamy strefą opóźnienia a

obszar, w którym występuje zjawisko wyprzedzania, nazywamy strefą

wyprzedzania.

Wyprzedzanie względne Sw określa się za pomocą zależności: Sw=(Vh - V)⋅/V, gdzie Vh to prędkość metalu opuszczającego walce, V to prędkość obwodowa walców. Ponieważ określenie prędkości metalu opuszczającego walce sprawia pewne trudności, równanie przekształcone następująco:

S=[(Vh -V)⋅t]/V⋅t=(Lh - L)-L, gdzie Lh to długość pasma otrzymanego za jednym obrotem walców Lh = Vh⋅t, L to obwód walca L=π⋅D, t = 60/n to czas potrzebny na wykonanie jednego obrotu, n to liczba obrotów walców na l min.

Odległość Lh jest mierzona między dwoma zagłębieniami wygniecionymi na walcowanym paśmie przez ostrą wypukłość napawaną na obwodzie walca.

Wartość nacisku P da się określić wzorem:

P = [Kp1⋅(b1 - b0)⋅9,81⋅(R⋅Δh)1/2]/2⋅ηw [N], gdzie Kp1 - średnie zastępcze naprężenie odkształcenia plastycznego w kN/mm2, η⋅w - sprawność procesu walcowania, R - promień walca roboczego w mm.

Rysunek 2. Strefa opóźnienia i wyprzedzenia przy walcowaniu

Wyrażając objętość odkształcanego ciała przed odkształceniem i po odkształceniu za pomocą jego podstawowych wymiarów otrzymuje się:

V0 = h0b0l0 i V1 = h1b1l1 skąd po wykorzystaniu równania stałej objętości uzyskuje się h1b1l1 / h0b0l0 = l (*). Wprowadzając oznaczenia:

• h1/h0 = λh< l współczynnik gniotu

• b1/b0 = λb> l współczynnik poszerzenia

• l1/l0 = λ1>l współczynnik wydłużenia

i podstawiając je do wzoru (*) otrzymuje się λhλbλ1 = 1.

Stosuje się także następujące pojęcia:

• ubytek bezwzględny przekroju ΔS = S0 - S1

• ubytek względny przekroju ΔS/S0 = (S0 - S1)/S0

2. Przebieg ćwiczenia

Przed przystąpieniem do ćwiczenia zmierzono otrzymaną próbkę. Następnie zbliżono do siebie walce na odległość obliczoną h1.

Do badania otrzymaliśmy próbkę ołowianą o następujących wymiarach:

h0 = 3,9mm

b0 = 30,8mm

l0 = 157mm

3.Wyniki

![]()

μ=0,16

tgρ=0,16

ρ=α

Δh=D(1-cosα)

h1=h0-Δh

tgρ=0,16⇒ρ=9,5

α=ρ=9,5

Δh=120(1-cosα)=120(1-0,98)=120⋅0,0125=1,507mm

h1=3,9-1,507=2,39mm

l0b0h0=l1b1h1

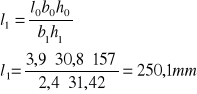

Wyprzedzienie:

![]()

S=4,1%

Gniot, wydłużenie i poszerzenie względne:

εh=0,38

εl=0,59

εb=0,02

Zestawienie współczynników:

λh=0,64

λl=1,59

λb=1,02

λc=0,41

λh⋅λl⋅λb=0,64⋅1,59⋅1,02=1

Obliczanie siły:

Kpl = 20n/mm2 , η = 0,8

![]()

Tabela wyników:

Dane dotyczące procesu ho = 3,9 mm bo = 30,8 mm 10 = 157 mm V = 2,7 m/min D = 120 mm

|

|||||

h1

|

b1

|

α

|

μ

|

S |

P |

mm

|

mm

|

|

|

% |

N |

2,4

|

31,42

|

9,5

|

0,16

|

4,1 |

722,9 |

4. Wnioski

Udział procesu walcowania w całej obróbce wynosi 70%. Walcowaniu mogą być poddane blachy cienkie o grubości do 4,75 mm czy blachy grube - od 4,75 mm. Opracowując technologię walcowania należy zapewnić możliwie duże współczynniki wydłużenia. Współczynnik wydłużenia w procesie walcowania jest podstawowym czynnikiem zapewniającym osiągnięcie celu walcowania, tj. otrzymania pasma dłuższego o mniejszym przekroju poprzecznym. Im większy jest współczynnik wydłużenia, tym niniejsze jest poszerzenie, co nie przyczynia się do zmniejszenia powierzchni przekroju poprzecznego pasma. Z tego względu im poszerzenie jest większe, tym mniejsza jest intensywność procesu.

Na wielkość poszerzenia wpływ ma między innymi stosunek szerokości pasma do jego wysokości. Jeżeli bśr/hśr dąży do jedności, to poszerzenie zwiększa się i osiąga duże wartości.

Jeżeli zaś stosunek ten zwiększa się od wartości l wzwyż, to poszerzenie procentowe maleje. Natomiast gdy jest on > 20, wtedy opór tarcia w kierunku poprzecznym jest tak duży, że metal ulega prawie wyłącznie wydłużeniu. Więc poszerzenie wyrażone w procentach jest minimalne.

Na wartość wyprzedzenia wpływa wiele czynników, wśród których można wyróżnić:

- gniot procentowy; im gniot jest większy, tym większe jest wyprzedzenie;

- współczynnik tarcia; im współczynnik ten jest większy, tym większe jest wyprzedzenie;

- temperatura; im temperatura w zakresie przeróbki plastycznej stali na gorąco jest niższa, tym większe jest wyprzedzenie;

- średnica wałów; im średnica wałów jest większa, tym większe jest wyprzedzenie.

Politechnika Lubelska Laboratorium obróbki plastycznej Rok akademicki 2003/2004

2z6

Wyszukiwarka

Podobne podstrony:

stale węglowe, Materiały studia, projekt

BAT WIELKI PIEC Technologie rozpatrywane przy wyznaczaniu BAT, Materiały studia, projekt

BAT Produkcja i odlewanie stali metodą konwertorowo tlenową, Materiały studia, projekt

7. zauwy-biuro-handlowe-Toszek, Studia, Projekt - materialy konstrukcyjne, 15. Zasuwy zaporowe

PIEKARNIA, Studia - materiały, semestr 7, Projektowanie

10. zwrotne-klapowe-biuro-handlowe-Toszek, Studia, Projekt - materialy konstrukcyjne, 26. Zawory zwr

Praktyki - Garwolin sprawozdanie, Studia - materiały, semestr 7, Projektowanie

projekt - elastomery o optymalnym usieciowaniu, studia, nano, 3rok, 6sem, projektowanie wyrobów z ma

12. dennice-Steel, Studia, Projekt - materialy konstrukcyjne, 5. Dennice

1. V-255MB, Studia, Projekt - materialy konstrukcyjne, 18. Zawory kulowe Zaporowe

A Projekt zakladu M B -załącznik nr 3 - kopia, Studia - materiały, semestr 7, Projektowanie

2. zawor-oddech-AP409, Studia, Projekt - materialy konstrukcyjne, 19. Zawory oddechowe

Projekt ( Marek Krakowski 42980 ), Materiały - studia, I stopień, Prawo administracyjne II

Wykład 10 - Projektowanie i wdrażanie przedsięwzięć inwestycyjnych, Studia - materiały, semestr 7, P

Projekt Daria, Inżynieria Środowiska materiały, Studia, SEMESTR IV, Projekty, Sieci cieplne, projekt

Legenda, Studia - materiały, semestr 7, Projektowanie

więcej podobnych podstron