Układ olejenia silnika

W silnikach spotyka się dwa podstawowe sposoby doprowadzania oleju do par ciernych, a mianowicie system mieszankowy lub ciśnieniowy.

Mieszankowy system olejenia stosuje się w silnikach dwusuwowych, do których olej jest dostarczany w postaci mieszanki z paliwem. Podczas gdy mieszanka paliwowo-powietrzna przepływa przez skrzynię korbową cząstki oleju osadzają się na ściankach poszczególnych elementów silnika (na gładzi tulei cylindrowych, łożyskach wału korbowego, sworzniach tłokowych).

Rys. 437. Schemat układu olejenia silnika [7]

/ — pompa oleju, 2, 7 — zawory redukcyjne, 3 — chłodnica oleju, 4,6 — zawory przelewowe, 5 — filtr szeregowy, 8 — główny kanał olejowy, 9 — kanał doprowadzający olej do łożysk głównych wału korbowego, 10 — kanał doprowadzający olej do łożysk wałka rozrządu, 11 — kanał doprowadzający olej do popy-chaczy, 12 — kanał doprowadzający olej do przekładni napędzającej wałek rozrządu, 13 — kanał doprowadzający olej do urządzeń pomocniczych, 14 — manometr, 15 — filtr równoległy, 16 — kanał odprowadzający olej, 17 — misa olejowa, 18 — filtr wstępny

Ciśnieniowy system olejenia polega na rozprowadzaniu oleju pod ciśnieniem — przewodami i kanałami — do poszczególnych par ciernych. Taki system zapewnia dostarczanie odpowiedniej ilości oleju, a tym samym zapewnia dobre warunki smarowania. Jedynie para cierna tłok-tuleja cylindrowa jest olejona rozbryzgowo osiadającymi na niej cząstkami oleju porywanymi z misy olejowej przez elementy obracającego się wału korbowego. Ciśnieniowy układ olejenia silnika składa się: z misy olejowej, pompy, przewodów, filtrów, zaworów oraz kanałów wykonanych w kadłubie silnika, w wale korbowym i korbowodzie. Obieg oleju w silniku ilustrują rysunki 4.36 i 4.37. Pompa oleju 1 (rys. 4.37) pobiera olej z misy olejowej 17 przez filtr wstępny 18 i podaje go przez chłodnicę 3 i filtr szeregowy 5 do głównego kanału olejowego 8. Przy chłodnicy oleju 3 i filtrze szeregowym 5 znajdują się zawory przelewowe 4 i 6, które umożliwiają przepływ do głównego kanału olejowego 8 z pominięciem tych urządzeń. Przy pompie olejowej 1 i na początku głównego kanału olejowego 8 są umieszczone zawory redukcyjne 2 i 7, które zapobiegają nadmiernemu wzrostowi ciśnienia. Z kanału głównego 8 olej jest doprowadzany do łożysk wału korbowego kanałami 9 i do łożysk wałka rozrządu kanałami 10. Do głównego kanału olejowego 8 jest podłączony manometr 14. Z głównego kanału olejowego część oleju jest kierowana do filtru dokładnego oczyszczania oleju 15. Jest to filtr równoległy, z którego olej spływa kanałem 16 do misy olejowej 17. Z głównego kanału olejowego 8 olej może być dostarczany do przekładni napędzającej wałek rozrządu (kanał 12) i do takich urządzeń pomocniczych, jak np. sprężarka czy pompa wtryskowa (kanał 13).

Na rysunku 4.38 przedstawiono przekrój zębatej pompy olejowej o zazębieniu zewnętrznym. W obudowie są umieszczone dwa koła zębate, które zagarniają olej w przestrzenie międzyzębne i przemieszczają go po swych obwodach. Na rysunku jest widoczny kulkowy zawór redukcyjny. Zamiast takiego zaworu bywa też stosowany zawór tłoczkowy (rys. 4.39).

Ciśnieniowy układ olejenia silnika sprawnie doprowadza olej do poszczególnych par ciernych pod warunkiem utrzymywania w nim odpowiedniego ciśnienia. O wartości ciśnienia oleju użytkownik jest informowany za pomocą manometru mechanicznego (rys. 4.40) lub manometru elektrycznego (rys. 4.41). W samochodach zamiast manometru znajduje się wskaźnik świetlny, sygnalizujący spadek ciśnienia poniżej wymaganego minimum (rys. 4.42).

Rys. 4.38. Pompa oleju [13] Rys. 4.39. Zawór redukcyjny tłoczkowy

1 — koła zębate pompy, 2 — zawór redukcyjny l)-*\

1 — tłoczek, 2 — sprężyna

4.3.5. Obsługa układu olejenia silnika

Ponieważ niesprawność układu olejenia może spowodować zatarcie silnika, więc wszelkie czynności obsługowe dotyczące tego układu należy wykonywać dokładnie według zaleceń instrukcji. Czynności obsługowe dzieli się na wykonywane codziennie i wykonywane okresowo.

Codziennie przed uruchomieniem silnika należy sprawdzić poziom oleju w misie olejowej. Po uruchomieniu silnika, trzeba sprawdzić czy zgasła lampka kontrolna ciśnienia oleju lub czy wskaźnik ciśnienia oleju pokazuje ciśnienie nie mniejsze niż 0,1 MPa na biegu jałowym silnika. W czasie pracy silnika trzeba zwracać uwagę, czy nie następuje spadek ciśnienia oleju.

Poziom oleju w misie olejowej sprawdza się za pomocą wskaźnika prętowego (rys. 4.49), umieszczonego w misie olejowej. Wskaźnik prętowy należy wyjąć z misy i wytrzeć do sucha czystą szmatą. Na pręcie wskaźnika są zaznaczone dwie kreski oznaczające minimalny i maksymalny poziom oleju. Oczyszczony wskaźnik wkładamy do oporu i ponownie wyjmujemy. Poziom oleju jest prawidłowy, gdy zwilżona olejem część wskaźnika sięga obszaru zawartego między kreskami.

Kontrolując codziennie poziom oleju jesteśmy w stanie zauważyć jego ubytek lub przyrost objętości. Dopuszczalny jest niewielki ubytek oleju z silnika. W silnikach o bardzo dobrym stanie technicznym ubytki oleju są tak niewielkie, że nie zachodzi potrzeba uzupełniania go między kolejnymi wymianami

oleju (obsługa okresowa). Jeżeli poziom oleju spadnie poniżej zaznaczonego minimum, należy go dodać. Obserwowany z dnia na dzień znaczny spadek poziomu oleju świadczy o poważnej niesprawności silnika. Prawdopodobne tego przyczyny to wyciek oleju na zewnątrz silnika lub uszkodzone pierścienie zgarniające. Poziom oleju w silniku nie powinien też wzrastać. Jeżeli tak się dzieje, to przyczyną może być przedostawanie się do układu olejenia cieczy chłodzącej lub nieprawidłowa praca zespołu zasilania, w wyniku czego nie spalone paliwo ścieka do misy olejowej. Zarówno w jednym, jak w drugim przypadku należy stwierdzić rodzaj usterki i wykonać odpowiednią naprawę. Gdy po uruchomieniu silnika lampka kontrolna nie gaśnie, należy silnik zatrzymać. Przyczyną może być uszkodzenie pompy oleju lub zaworu redukcyjnego. Jeżeli podczas pracy rozgrzanego silnika zapala się lampka kontrolna, co świadczy o zbyt niskim ciśnieniu oleju, to przyczyną tego jest nadmierne zużycie par ciernych. Silnik należy wówczas skierować do naprawy.

Do czynności wykonywanych okresowo należą: wymiana oleju silnikowego, wymiana filtrów lub wkładów filtrów oraz oczyszczenie filtrów, np. filtru odśrodkowego.

Olej silnikowy wymienia się po określonym w instrukcji obsługi czasie pracy silnika lub po określonym przebiegu samochodu. Do wymiany oleju przystępuje się po uprzednim rozgrzaniu silnika (lub po pracy). Zapewnia to dokładne spłynięcie starego oleju. Następnie trzeba oczyścić lub wymienić filtry olejowe. Po zmontowaniu oczyszczonych filtrów lub założeniu nowych misę olejową napełnia się olejem tego samego gatunku, a następnie uruchamia się silnik i sprawdza, czy nie ma wycieków oleju. Obecnie rzadko praktykuje się sezonową wymianę oleju silnikowego (lato/zima), ponieważ powszechne zastosowanie znalazły oleje wielosezonowe. Należy pamiętać, że mieszanie różnych gatunków olejów może spowodować wytrącenie się związków chemicznych zawartych w oleju i uszkodzenie silnika.

Układ zasilania silnika. Zadaniem układu zasilania jest dostarczenie powietrza i paliwa do komory spalania cylindra w celu wytworzenia mieszanki o odpowiednim składzie.

Zasilanie powietrzem. Pracujący silnik pobiera z otoczenia powietrze w procesie spalania. Wraz z powietrzem są zasysane unoszące się w nim zanieczyszczenia (pył ziemny, kurz, cząstki roślinne), które po dostaniu się do silnika mogą osiadać na gładzi cylindrów, powodować jej zarysowanie i szybsze jego zużycie. Podstawowymi urządzeniami układu doprowadzającego powietrze do cylindra są filtry oczyszczające powietrze dostające się do silnika. W ciągnikach i maszynach rolniczych filtry powietrza często są umieszczane na daszkach kabin, jak najwyżej ponad powierzchnią pola. W zależności od budowy i zasady działania istnieje wiele odmian filtrów. Oczyszczanie powietrza może odbywać się przez odwirowanie zanieczyszczeń, przepuszczanie przez wkład filtrujący,-kąpiel olejową lub metodą kombinowaną, jednocześnie wykorzystującą kilka sposobów.

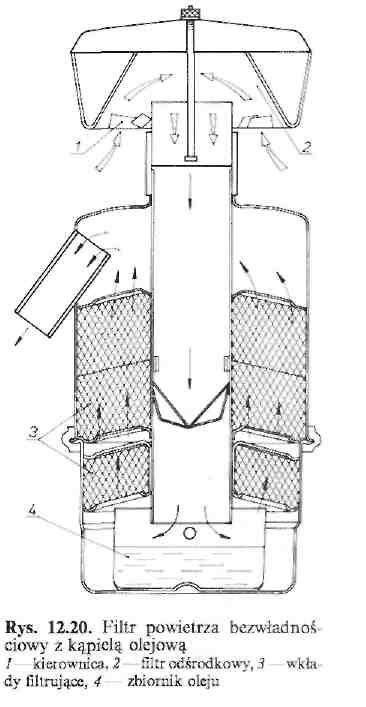

W krajowych ciągnikach rolniczych najczęściej są stosowane filtry dwustopniowe, tzw. bezwładnościowo-olejowe (rys. 12.20). Zasysane przez silnik powietrze dostaje się do filtru przez boczną osiat-kowaną ściankę pokrywy. Mijając promieniście umieszczone blaszki kierownicy, powietrze jest wprawiane w ruch wirowy, powodujący osadzanie się zanieczyszczeń pylistych po obrzeżach lejowatego zbiornika. Ta część jest nazywana filtrem odśrodkowym. Strumień wstępnie oczyszczonego powietrza, środkowym kanałem, dostaje się do części dolnej wypełnionej olejem, gdzie osiada część zanieczyszczeń. Powietrze odbite od powierzchni oleju jest kierowane przez siatkowe wkłady filtrujące do silnika.

Ilość powietrza dostającego się do cylindrów wpływa na jakość procesu spalania paliwa, a przez to — na uzyskaną moc silnika. W nowoczesnych silnikach zwiększenie mocy uzyskuje się przez tur-boładowanie. Proces ten polega na wtłoczeniu pod ciśnieniem do cylindrów zwiększonej porcji powietrza umożliwiającego spalenie większej dawki paliwa. Podsta-

Zasilanie paliwem. Silniki z zapołonem iskrowym są zasilane mieszanką paliwowo-powietrzną. Skład i właściwe rozpylenie mieszanki są uzyskiwane w urządzeniu, nazywanym gaźnikiem. Oprócz gaźnika, w układzie zasilania występują: zbiornik paliwa, filtr, pompa paliwa, przewody doprowadzające. Pompa zasysa paliwo ze zbiornika przez filtr i wtłacza go do komory pływakowej gaźnika. Właściwy poziom paliwa w komorze jest utrzymywany przez zawór iglicowy, zamykany i otwierany pływakiem. Podciśnienie wytwarzane przez tłok zasysa paliwo z komory pływakowej do kanału dolotowego. W przewodzie doprowadzającym paliwo znajduje się dysza ograniczająca natężenie przepływu paliwa przez przewód. Wypływające przez dyszę cząsteczki paliwa są porywane strumieniem powietrza i po przejściu przez komorę mieszania dostają się do cylindra. Umieszczona w kanale dolotowym przepust-nica służy do regulacji ilości przepływającej mieszanki. Typowe gaźniki są wyposażane w urządzenia dodatkowe, umożliwiające dostosowanie składu mieszanki do pracy silnika podczas rozruchu, przy tzw. obrotach jałowych silnika, przy różnych obciążeniach. Zasadę działania gaźnika oraz schemat gaźnika samochodowego typu Weber przedstawiono na rys. 12.22.

Silniki z zapłonem samoczynnym mają układ zasilania paliwem bardziej skomplikowany niż silniki z zapłonem iskrowym. Cykl pracy silnika wymaga by odpowiednia porcja paliwa była wtryśnięta do cylindra pod dużym ciśnieniem, przy określonym położeniu tłoka. We wszystkich cylindrach ciśnienie wtrysku oraz wielkość porcji paliwa muszą być jednakowe. Wtryskiwane paliwo musi być odpowiednio rozpylone by mogło być równomiernie rozprowadzone i wymieszane z powietrzem, a następnie szybko odparowane w komorze spalania. Uzyskanie właściwego ciśnienia wtrysku i rozpylenia paliwa w cylindrze zapewniają pompy wtryskowa i wtryskiwacze.

Przykładowy schemat układu zasilania przedstawiono na rys. 12.23. Paliwo jest zasysane ze zbiornika przez przeponową lub tłoczkową pompę zasilającą i pod ciśnieniem około 0,1 MPa tłoczone do filtrów paliwowych: wstępnego, a następnie dokładnego oczyszczania. W niektórych silnikach pompę zasilającą poprzedza osadnik, w którym zatrzymują się zanieczyszczenia cięższe i oleiste. Oczyszczone paliwo trafia do pompy wtryskowej skąd, pod ciśnieniem dochodzącym do 20 MPa, jest podawane do wtryskiwaczy zamocowanych w głowicy z ujściem do komory spalania silnika. Paliwo pochodzące z przecieków wewnętrznych wtryskiwaczy oraz nadmiar paliwa podawanego przez pompę zasilającą wracają przewodem przelewowym do zbiornika.

Rys. 4.59. Gaźnik z rozpylaczem wyrównawczym i urządzeniem biegu jałowego [2] 1 — przepustnica powietrza, 2 — przepustnica mieszanki, 3 — rozpylacz biegu jałowego, 4 - śruba regulacyjna, 5 - rurka paliwowa, 6 — rozpylacz główny, 7 rozpylacz wyrównawczy

4.6. Układ zasilania wtryskowego

Początkowo zasilanie wtryskowe stosowano wyłącznie w silnikach z za

płonem samoczynnym. Obecnie bywa też stosowane w silnikach z zapłonem

iskrowym. , ,

Rys. 4.67. Zespół zasilania silnika ciągnikowego [13]

/ — zbiornik paliwa, 2 — kran

zosadnikiem, 3 —pompka ręcz

na, 4 — pompa zasilająca,

5 — filtr wstępny, 6 — filtr

dokładnego oczyszczania,

7 — pompa wtryskowa, 8 — regulator prędkości obrotowej, 9 - wtryskiwacz, 10 — osadnik

4.6.11. Podstawowe zasady obsługi wtryskowego układu zasilania

W skład wtryskowego układu zasilania wchodzą zespoły, w których pracują pary elementów precyzyjnie do siebie dopasowanych (z bardzo małym luzem). Najmniejsze nawet zanieczyszczenia paliwa mogą spowodować zatarcie tych elementów.

Do zbiornika w ciągniku (lub w samochodzie) wolno wlewać jedynie czyste paliwo. Paliwo powinno być pobierane ze zbiorników nieruchomych, w których zachodzi jego samooczyszczanie się, zanieczyszczenia opadają bowiem na dno. Prędkość opadania zanieczyszczeń zależy od ich wielkości, np. prędkość opadania cząstek o średnicy 0,005 mm wynosi ok. 2 mm/h, cząstek o średnicy 0,01 mm — ok. 10 mm/h, a cząstek o średnicy 0,05 mm — ok. 400 mm/h. Pobieranie paliwa z beczki metodą jej przechylania i przelewania paliwa do naczynia pośredniego powoduje przedostawanie się do zbiornika ciągnika zanieczyszczeń. Naczynia pośrednie, np. wiadro, stanowią dodatkowe źródło zanieczyszczeń trafiających do zbiornika paliwa w ciągniku. Jedyną prawidłową metodą jest pobieranie paliwa ze zbiornika za pomocą dystrybutora (jak na stacjach paliwowych) lub z beczki (ułożonej na leżaku drewnianym) za pomocą pompki.

Bardzo ważne jest także zachowanie czystości zbiornika paliwa w ciągniku. Zbiornik powinien być szczelnie zamknięty korkiem, a w otworze wlewowym musi znajdować się siatka flitrująca. Okresowo zbiornik należy przepłukiwać paliwem i sprawdzać, czy nie powstają w nim ogniska korozji (niedopuszczalne).

Istotna jest też dbałość o właściwy stan filtrów paliwa. Zdolność filtrów do filtrowania paliwa zmniejsza się wraz ze wzrostem ich zanieczyszczenia. Zdarza się, iż z powodu zbyt małej drożności, przerwaniu ulega element filtrujący. Praca silnika w takich warunkach powoduje przyspieszone zużycie aparatury paliwowej.

Wałek krzywkowy wielosekcyjnej pompy wtryskowej jest smarowany olejem. Poziom oleju w pompie wtryskowej należy sprawdzać i okresowo wymieniać na nowy.

W zbiorniku paliwa występuje zjawisko kondensacji pary wodnej. Skroplona woda może się gromadzić w osadniku przy kranie zbiornika lub przy pompie zasilającej. Osadnik należy okresowo czyścić. Zjawisko kondensacji pary wodnej w zbiorniku paliwa ciągnika można ograniczyć przez dopełnianie zbiornika bezpośrednio po ukończeniu pracy, a nie —jak to często bywa — dopiero przed rozpoczęciem pracy.

4.7.2. Rodzaje układów chłodzenia

Rozróżnia się dwa podstawowe rodzaje chłodzenia silników: chłodzenie bezpośrednie, tzn. bez czynnika pośredniczącego i chłodzenie pośrednie, tzn. z czynnikiem pośredniczącym w wymianie ciepła.

Układ chłodzenia bezpośredniego, zwany potocznie chłodzeniem powietrznym, wyróżnia się prostotą budowy. Cylindry i głowice mają ściany użebro-wane w celu zwiększenia powierzchni oddawania ciepła. Przepływające między żebrami powietrze odbiera ciepło z silnika. W silnikach otwartych, tzn. nie zabudowanych w pojeździe (np. w silnikach motocyklowych), przepływ powietrza jest najczęściej wystarczający do zapewnienia odpowiedniej wymiany ciepła. Natomiast w silnikach zabudowanych, np. w samochodach, konieczne jest zwiększenie przepływu powietrza. W tym celu na użebrowanie silnika tłoczony jest strumień powietrza, wytwarzany przez wirnik dmuchawy (rys. 4.102). Dmuchawa jest mocowana na wale korbowym. Dmuchawę umieszcza się czasem z boku silnika i napędza paskiem klinowym od wału korbowego. W obu tych rozwiązaniach intensywność przepływu powietrza zależy tylko od prędkości obrotowej silnika. Stosuje się też rozwiązania z przepływem powietrza regulowanym w zależności od temperatury silnika. W takim przypadku termostat reguluje ustawienie zasłon na wlocie lub wylocie powietrza.

Silniki z chłodzeniem bezpośrednim charakteryzują się małą sztywnością kadłuba i głowicy (oddzielne cylindry) oraz hałaśliwą pracą.

Układy chłodzenia pośredniego to układy chłodzenia silnika cieczą. Rozróżnia się układy chłodzenia cieczą: przez odparowanie czynnika, z wymuszonym obiegiem czynnika typu otwartego oraz z wymuszonym obiegiem czynnika typu zamkniętego.

Najprostszy jest układ chłodzenia przez odparowanie wody (rys. 4.103), stosowany wyłącznie w silnikach stacjonarnych. Wokół cylindra i w głowicy znajdują się komory wypełnione wodą (płaszcz wodny 1), które są połączone ze zbiornikiem wody 4 umieszczonym powyżej silnika. Zbiornik wody jest otwarty. Woda nagrzana w płaszczu wodnym silnika płynie ku górze, tzn. do zbiornika, a chłodna ze zbiornika przepływu do płaszcza. W ten sposób następuje wymiana ciepła. Podczas tego procesu woda paruje, pobierając ciepło parowania, co dodatkowo wzmacnia efekt chłodzenia. Ponieważ zbiornik jest otwarty, więc para wodna uchodzi do atmosfery. Ubytek wody sygnalizuje wskaźnik prętowy połączony z pływakiem 6. Przed uruchomieniem silnika zbiornik należy napełnić wodą. Ilość wody należy okresowo uzupełniać. Wady takiego rozwiązania to możliwość stosowania tylko w silnikach stacjonarnych oraz intensywne osadzanie się kamienia kotłowego na ściankach, spowodowane częstym dolewaniem wody.

W układzie chłodzenia z obiegiem wymuszonym typu otwartego (rys. 4.104) przepływ cieczy między płaszczem wodnym 1 silnika a chłodnicą wymusza pompa 7. Ciecz chłodząca przepływając przez chłodnicę oddaje ciepło do otoczenia. Intensywność wymiany ciepła reguluje termostat 2, który otwiera lub zamyka przepływ cieczy z silnika do chłodnicy zależnie od temperatury cieczy chłodzącej. Prostszą wersją cieczowego układu chłodzenia było stosowane dawniej rozwiązanie bez pompy wodnej, tzn. z tak zwanym termosyfono-wym (konwekcyjnym) przepływem cieczy między płaszczem wodnym a chłodnicą. Przepływ cieczy chłodzącej odbywał się na zasadzie różnicy gęstości cieczy chłodnej i cieczy gorącej. Ze względu na niską sprawność wymiany ciepła termosyfonowe układy chłodzenia rzadko bywają obecnie stosowane w silnikach spalinowych.

Układ chłodzenia z wymuszonym obiegiem typu zamkniętego jest podobny do układu typu otwartego. Różnica polega na tym, że w tym przypadku chłodnica jest szczelnie zamknięta korkiem i połączona ze zbiornikiem wyrównawczym (rys. 4.105). Przepływem cieczy między chłodnicą a zbiornikiem wyrównawczym steruje zawór nadciśnieniowo-podciśnieniowy. W układzie zamkniętym taki zawór jest niezbędny, ponieważ zmiana temperatury cieczy chłodzącej powoduje zmianę jej objętości. Układy chłodzenia z obiegiem zamkniętym są powszechnie stosowane w nowoczesnych silnikach ciągników i samochodów.

Obsługa układu chłodzenia. Obsługa układu chłodzenia powietrzem polega przede wszystkim na regulacji napięcia paska klinowego napędu dmuchawy, a także na utrzymywaniu w czystości żeberek cylindrów. Nieprawidłowo napięty pasek ulega szybkiemu zniszczeniu, może również powodować szybsze zużycie łożysk dmuchawy. Okresowo należy także kontrolować sprawność działania termostatu sterującego osłoną wylotu gorącego powietrza. Sposób wykonania czynności jest podany w instrukcji obsługi silnika.

Obsługa układu chłodzenia cieczą polega głównie na kontrolowaniu poziomu i ewentualnym uzupełnianiu płynu chłodniczego. Poziom płynu w chłodnicy powinien zakrywać kanały rdzenia. Jeżeli układ jest wyposażony w zbiorniczek wyrównawczy, to poziom płynu powinien znajdować się pomiędzy kreskami oznaczającymi górny i dolny dopuszczalny poziom płynu w układzie. Szczególną uwagę należy zwrócić na jakość stosowanego płynu do chłodzenia silnika. W przypadku wlewania wody, powinna ona być destylowana, by w kanałach chłodniczych nie tworzył się osad zmniejszający intensywność przepływu wody w układzie. W okresie zimowym należy koniecznie stosować płyny niezamarzające. W sprzedaży znajdują się specjalne płyny do chłodnic; krajowe o handlowej nazwie „Borygo", „Petrygo" lub importowane. Instrukcje obsługi silników zawierają stosowne informacje dotyczące cieczy chłodzących zalecanych przez producenta silnika.

Wyszukiwarka

Podobne podstrony:

4853

4853

4853

lambrecht barometr 4853

4853

04 przestrzen wektorowaid 4853 Nieznany (2)

4853

4853

D (Luft)T 4853 (1944) DMG 3a G SB RX A1 Anl 2 (schemat)

D (Luft)T 4853 (1944) DMG 3a G SB TX A1 Anl 1 (schemat)

więcej podobnych podstron