Zagadnienia z turbin cieplnych.

Zasada działania maszyny wirnikowej.

Zasada działania polega na opływie odpowiednio ukształtowanych łopatek przez czynnik roboczy, powstaje różnica ciśnień po obu stronach łopatki, w wyniku czego powstaje siła popychająca łopatkę w kierunku obwodowym. Czynnik oddziaływuje również na łopatkę w kierunku stycznym, poprzez siły tarcia wynikające z lepkości. W wyniku zsumowania sił stycznych i prostopadłych powstaje wypadkowa działająca na łopatkę. Siła ta występuje tylko wtedy, gdy czynnik omywa łopatki, a więc aby turbina działała czynnik musi płynąć. Praca maszyn wirnikowych ma charakter ciągły.

Moc: N=Ru*u

u-stała prędkość obwodowa łopatek

Ru-składowa obwodowa reakcji dynamicznej czynnika na łopatki

Równania bilansu masy i energii.

Równanie bilansu masy:

![]()

Galfa- natężenie przepływu strumienia czynnika dopływającego

Gomega- natężenie przepływu strumienia czynnika wypływającego

W stanie ustalonym:

![]()

Równanie bilansu energii:

![]()

Ec- energia całkowita

ic- całkowita entalpia

dL/dt=N- moc wewnętrzna

dQ/dt- strumień ciepła oddany do otoczenia

Dla maszyn wirnikowych

Ec= U+ Ek+ Ep

U- energia wewnętrzna

Ek- energia kinetyczna

Ep- energia potencjalna

Ic=u + pv+ ek+ ep=i+ ek+ ep

W stanie ustalonym:

![]()

Jednowymiarowa teoria stopnia turbinowego. (zasady, etapy wyprowadzenia)

Proces w wieńcu kierowniczym

Polega na przyspieszeniu czynnika i odpowiednim skierowaniu go na wirnik. W wieńcu kierowniczym czynnik rozpręża się od ciśnienia po na wlocie do ciśnienia p1 na wylocie, przy czym prędkość czynnika wzrasta od co do c1. Czynnik napływa na wieniec pod kątem alfao i wypływa pod kątem alfa1. Największą energię kinetyczną uzyskalibyśmy gdyby rozprężanie było izentropowe,

sprawność wieńca kierowniczego:

Proces w wieńcu wirującym

Jest rozpatrywany w układzie współrzędnych wirujących związanych z wirnikiem. W równaniu energii trzeba uwzględnić pracę pola sił odśrodkowych, które są potencjalne. Działa też siła Coriolisa, która nie wykonuje pracy, bo jest prostopadła do ruchu.

Praca pola sił odśrodkowych:

Lf=1/2(u22-u12)

Sprawność wieńca wirującego:

Reakcyjność stopnia- stosunek spadku entalpii na wirniku do spadku entalpii w całym stopniu

Osiągi stopnia

Moc turbiny:

N= m* H* eta, zależy od wydatku

M=k* ro* cn* omega, gdzie omega= pi* d *l

Pracę stopnia możemy wyznaczyć z podstawowego równania turbiny:

hu=1/2 (c12-c22+w22-w12+u12-u22)

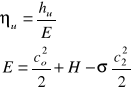

Można je również zapisać w innej postaci:

hu=u1cu1-u2cu2

w przypadku przepływu ściśle osiowego u1=u2. Przy danej prędkości u praca obwodowa jest proporcjonalna do przyrostu prędkości delta cu=delta wu. można go uzyskać:

Sposobem akcyjnym- przez dużą zmianę kierunku prędkości w wirniku bez powiększania wartości prędkości

Sposobem reakcyjnym- przez powiększenie prędkości w2.

Wykres i-s oraz trójkąty prędkości ( Teoria maszyn wirnikowych str. 58 i 63)

Sprawność stopnia

Sprawność obwodowa stopnia:

Sigma to współczynnik wykorzystania energii kinetycznej prędkości wylotowej,

Sigma=0 oznacza całkowitą stratę tej energii

Sigma=1 oznacza całkowite wykorzystanie tej energii w następnym stopniu

Typy stopni turbinowych i zastosowania w budowie turbin.

Stopień de Lavala

Jest to stopień akcyjny, optymalny wskaźnik prędkości xopt=1/2* cos(alfa1), spadek entalpii: Hmax= u2/(2xopt2), wykorzystywany jako stopień regulacyjny

Stopień Curtisa

Występuje stopniowanie prędkości w kolejnych wieńcach wirujących umieszczonych na wspólnym kole wirnikowym pozwala na opanowanie znacznie większych spadków entalpii (dla z=2 czterokrotnie większy, a dla z=3 dziewięciokrotnie). Niestety sprawność maleje ze wzrostem liczby wieńców. Jest stopniem akcyjnym, optymalny wskaźnik prędkości xopt=1/(2*z)* cos(alfa1), spadek entalpii: Hmax= u2/(2xopt2), wykorzystywany do napędów awaryjnych i pomocniczych oraz jako stopień regulacyjny(tylko z=2) turbin mniejszych mocy.

Stopień Rateau- Zoelly

Stopień akcyjny, ma sigma bliskie 1, ma większą sprawność od de Lavala, dla poprawy sprawności daje się nieznaczną reakcyjność

Stopień Parsonsa

Reakcyjność=0,5, stosuje się te same profile łopatek wirujących i kierowniczych, optymalny wskaźnik prędkości xopt=1/(pierwiastek(2))* cos(alfa1), spadek entalpii: Hmax= u2/(2xopt2)

Stopień Ljungstroma

Stopień promieniowy, czysto reakcyjny, o dwóch przeciwbieżnych wirnikach- wieniec wirujący jest zarazem wieńcem kierowniczym dla następnego stopnia, optymalny wskaźnik prędkości xopt=1/(2)* cos(alfa1), spadek entalpii: Hmax= u2/(2xopt2)

Przegląd i porównanie stopni turbinowych.

Spadek entalpii jest proporcjonalny do 1/xopt2. Więc im mniejszy wskaźnik prędkości tym większy spadek entalpii w stopniu, ale tym mniejsza sprawność. Największy wskaźnik prędkości ma stopień Parsonsa i największą sprawność razem z Ljungstromem trochę gorszą ma Rateau -Zoelly, zaraz potem jest Laval a na końcu dwu i trzy wieńcowe Curtisy. Rateau -Zoelly, Ljungstrom, Laval mają takie same wskaźniki prędkości, Curtis na 2x mniejszy, a Parsons pierwiastek(2)x większy.

Wymienić główne straty stopnia, wskazać główne czynniki od których te straty zależą.

Ogólnie straty możemy podzielić na zewnętrzne i wewnętrzne.

Wewnętrzne- bezpośrednio zmieniające entalpię i entropię czynnika roboczego

Tarcie w warstwie przyściennej na powierzchniach łopatek, wirników, kadłubów

Straty oderwania warstwy przyściennej

Straty mieszania

Straty przepływów wtórnych

Straty zawirowań

Straty w falach uderzeniowych

Straty przepływów ubocznych

Straty w przepływie czynnika dwufazowego

Zewnętrzne- straty do otoczenia: mechaniczne (tarcie w łożyskach, napęd urządzeń pomocniczych), straty przecieku przez uszczelnienia, nieznaczna wymiana ciepła do otoczenia, straty chłodzenia zalicza się już do wewnętrznych

Straty przeważnie rozpatrujemy łącznie, według miejsca ich występowania. Straty określane są na podstawie pół empirycznych i empirycznych zależności z badań doświadczalnych.

Straty możemy też podzielić na straty:

W głównym przepływie (w wieńcach kierowniczym, wirującym i wylotowa)

Straty te dzielimy na profilowe-straty w płaskiej palisadzie profili o nieskończenie dużej wysokości i końcowe- przy wierzchołku i stopie łopatki indukują się przepływy wtórne i obszary zawirowań o znacznie zwiększonych stratach, im dłuższa łopatka, tym mniejszy udział strat końcowych w stratach. Straty w rzeczywistych wieńcach są większe niż w prostych palisadach ze względu na promieniowe ustawienie łopatek, turbulencję napływającego na wieniec strumienia, wzajemne oddziaływanie wieńców kierowniczego i wirującego. W wieńcu kierowniczym straty są większe o 2-4% w stosunku do atlasu profili. W wieńcu wirującym oprócz tych samych czynników co dla kierowniczego dochodzi jeszcze intensywne pole sił masowych, przysłonięcia przy wierzchołku oraz stopie łopatki wirującej, straty są przeciętnie o 3-6% większe niż w atlasie profili. Wpływ palisady wirującej na sprawność obwodową stopnia wzrasta ze wzrostem reakcyjności

Dodatkowe

Przecieki przy wierzchołku i stopie łopatki

Ujmuje zniekształcenie przepływu spowodowane przez przeciek

![]()

a*(delta G/G)

Gdzie etau to sprawność obwodowa z idealnymi uszczelnieniami

Straty tarcia powodujące zmniejszenie mocy

Straty związane z przepływem czynnika dwufazowego

Są to straty termodynamiczne związane z szybkim procesem rozprężania, para nie nadąża z kondensacją, jest przechłodzona, potem gwałtownie kondensuje, towarzyszą temu straty entropii oraz procesy związane z wymianą masy i energii między fazą gazową i ciekłą. Faza ciekła występuje w postaci mgły- b. małe krople, filmu i dużych kropel. Mgła porusza się zgodnie z fazą gazową, film powoduje pogrubienie krawędzi spływu, a przy odpowiedniej grubości pojawiają się na nim fale, duże krople są przyspieszane kosztem pary, krople uderzają o łopatki powodując erozję. W związku z tym dopuszcza się jedynie wilgotność 0,85-0,9

Sprawność wewnętrzna:

![]()

Jak wpływa wysokość łopatki na sprawność wewnętrzną (szkic zależności i dlaczego)

Za krótkie łopatki mają kiepską sprawność ze względu na duży udział strat końcowych ze wzrostem długości łopatki sprawność rośnie i osiąga optimum dla łopatek o długości ok. 500 mm, dla najdłuższych łopatek sprawność spada w wyniku małej wartości stosunku D/l (duże błędy uśredniania)i dużej prędkości końca łopatki.

-

Kiedy stosuje się turbiny jednostopniowe i jak są one budowane?

Turbiny jednostopniowe mają kiepską sprawność. Kryterium ich stosowania jest roczny koszt eksploatacji. Składa się z kosztów stałych i zmiennych. Koszt zmienny:

![]()

A więc opłaca się stosować turbiny o małym czasie pracy w ciągu roku (napędy awaryjne) i małych mocach (napędy pomocnicze)

Zalety i wady turbiny wielostopniowej.

Zalety:

Możliwość podziału całkowitego spadku entalpii w taki sposób aby uzyskać optymalne wskaźniki prędkości w stopniach

Możliwość celowego kształtowania wysokości łopatek i kanałów dla uzyskania optymalnej sprawności

Możliwość wykorzystania straty wylotowej w następnym stopniu

Częściowe odzyskanie strat wewnętrznych w następnych stopniach

Możliwość zastosowania regeneracji i przegrzewu międzystopniowego

Wady:

Większe koszty

Kiedy stosuje się turbiny szybkobieżne i dlaczego ???

Stosuje się w turbinach o krótkich łopatkach aby poprawić ich sprawność.

Kiedy stosuje się turbiny wolnobieżne i dlaczego?

Stosuje się w turbinach elektrowni jądrowych aby zwiększyć pole wylotu, które jest proporcjonalne do 1/n2. A tym samym zwiększyć moc graniczną, bo zmniejsza to jednostkowe nakłady inwestycyjne.

Moc graniczna turbiny parowej.

Moc turbiny można przedstawić za pomocą wzoru:

![]()

Zauważmy że zmieniać możemy tylko wydatek masowy Gk. widać więc że moc turbiny może być powiększona przez zwiększenie wydatku, który przedstawia się wzorem:

![]()

Widać, że zwiększenie wydatku wiąże się ze zwiększeniem powierzchni wylotu, ponieważ prędkość na wylocie wiąże się z konstrukcją turbiny, a objętość końcowa jest uwarunkowana przez ciśnienie w skraplaczu.

Powierzchnia wylotu zależy od wytrzymałości właściwej materiału łopatki ![]()

i odwrotności kwadratu prędkości obrotowej.

Patrząc na wzór zwiększenie mocy granicznej można uzyskać przez zastosowanie materiału o lepszych własnościach wytrzymałościowych, (co pozwala zastosować dłuższą łopatkę a więc zwiększyć powierzchnię wylotu), zmniejszenie prędkości obrotowej, zwiększenie straty wylotowej lub podniesienie ciśnienia w skraplaczu, przy czym dwa ostanie zabiegi powodują pogorszenie prawności o ok. 1%. Można także podnieść parametry czynnika lub rozbudować układ regeneracji.

Istnieje jeszcze jedna możliwość już nie stosowana-wylot Baumana. Część pary nie rozpręża się w ostatnim stopniu tylko jest kierowana bezpośrednio do skraplacza górnym kanałem, pozostała część przepływa normalnie przez ostatni stopień. Powoduje to oczywiście pogorszenie sprawności.

Dlaczego buduje się turbiny wielostrumieniowe, wielokadłubowe i dwuwałowe?

Turbiny wielokadłubowe buduje się ze względu na to, że gdy chcemy mieć większą moc, to musimy zwiększyć liczbę strumieni pary i wylotów do skraplacza, a w jednym kadłubie daje się pomieścić dwa wyloty.

Układ turbiny to prędkość obrotowa, liczba wałów, liczba kadłubów. Ma decydujący wpływ na pewność ruchową i wskaźniki techniczno-ekonomiczne.

Turbiny dwuwałowe buduje się ponieważ na jednym wale może być max 5 kadłubów ze względu na to, że gdy układ jest długi, to mamy problem z opanowaniem poważnych wydłużeń cieplnych układu, nierównomiernego i zmiennego w czasie nagrzania poszczególnych elementów turbiny i fundamentów, skomplikowanego łożyskowania, sprzęgania i montażu linii wału z wymaganą dokładnością, trudności z opanowaniem drgań. Jeśli ilość kadłubów i wylotów nam nie starcza musimy zastosować układ dwuwałowy. Zazwyczaj jednak obniża się prędkość obrotową o połowę, powoduje to znaczne zwiększenie powierzchni wylotu i mocy granicznej, ale i także zwiększenie wymiarów i ciężarów kadłubów i wirników (2-4x)

[kadłub wewnętrzny stosujemy aby rozłożyć sobie tą różnicę ciśnień między środkiem a otoczeniem pomiędzy dwa kadłuby, zastosowanie turbiny dwustrumieniowej pozwala na wyrównoważenie siły osiowej i krótsze łopatki, skraplacz integralny- część niskoprężna turbiny znajduje się wewnątrz skraplacza- rurki po bokach, pozwala to na zmniejszenie wymiarów części niskoprężnej turbiny i skraplacza]

Omówić podział turbin ze względu na wykorzystanie pary odlotowej, zastosowania, zalety, wady poszczególnych typów.

Turbina kondensacyjna- para odlotowa idzie do skraplacza

Turbina przeciwprężna- para odlotowa idzie na cele technologiczne

Turbina upustowo-kondensacyjna- część pary idzie do skraplacza, a część jest pobierana z upustów na cele technologiczne (upusty regeneracyjne się tu nie liczą)

Turbina upustowo- przeciwprężna- para z upustów i wylotowa jest wykorzystywana do celów techn.

Części składowe urządzenia kondensacyjnego, stosowane ciśnienia w skraplaczu.

Skraplacz składa się z rurek poziomych, które są zawalcowane w dnach sitowych zamykających z obu stron płaszcz skraplacza. Para wpływa od góry tzw. gardzielą , a skropliny gromadzą się na dole w tzw. studzience, skąd spływają do pompy skroplin. Z boku znajduje się urządzenie odsysające powietrze i gazy, które dostały się do pary. Skraplacz znajduje się w płaszczu, który ma przekrój kołowy, bo jest on najlepszy pod względem wytrzymałościowym i wykonawczym. W turbinach dużej mocy, gdzie ważne jest wykorzystanie przestrzeni pod turbiną między słupami fundamentu, skraplacz ma przekrój prostokątny. Ściany są usztywniane żebrami, aby przenieść siły ciśnienia atmosferycznego. Oba dna sitowe zamknięte są od zewnątrz komorami wodnymi, które w celu przeglądu i remontów mają odejmowane dna, połączone z płaszczem śrubami. Woda chłodząca wpływa dolnym rurociągiem, wypływa górnym. Rurki skraplacza wykonane są z mosiądzu z dodatkiem 1% cyny. Stosuje się również stal nierdzewną, stopy miedzioniklowe i tytan. Obecność powietrza pogarsza wymianę ciepła i podnosi ciśnienie w skraplaczu. Do odsysania nadmiaru nadmiaru powietrza służą strumienice (smoczki)

Przy chłodzeniu wodą rzeczną 4-5 kPa,

Dla chłodni kominowej ok. 7 kPa

Przy chłodzeniu wodą morską nawet 3,5 kPa

Normalnie ilość wody chłodzącej jest 50-60 razy większa niż ilość pary, która się skrapla.

Środki do podwyższania sprawności w obiegu z turbiną parową, parametry, osiągi

Podwyższenie temperatury pary przed turbiną

Generalnie podwyższenie ciśnienia chociaż istnieje pewne maksimum, powyżej którego sprawność spada ale jest przy bardzo dużej wartości ciśnienia

Obniżenie ciśnienia w skraplaczu

Regeneracja

Dobrze zrobiony przegrzew międzystopniowy

Przegląd materiałów stosowanych w budowie turbin parowych

Należy pamiętać, że poniżej 300o pełzanie nie odgrywa roli i nie trzeba stosować materiałów żaroodpornych.

Żeliwo- nadaje się na mało obciążone części kadłubów i tarcz kierowniczych pracujących w temperaturach poniżej 250o- części NP.

Żeliwo perlityczne- podobne zastosowania dla temperatur poniżej 350o.

Stale węglowe- umiarkowanie obciążone części kadłubów i tarcz kierowniczych dla temperatur poniżej 400o.

Niskostopowe i stopowe stale żaroodporne(zwane żaroodpornymi stalami ferrytycznymi)- do3%= niskostopowe, do 5% = stopowe, z dużym dodatkiem chromu stosowane na łopatki TP i kadłuby części WP turbin EJ, stale niskostopowe ogólnie do 480-500o, a stale stopowe w Polsce do 540o.

Wysokostopowe stale żaroodporne (austenityczne)- zawierają dużo niklu i chromu, pracują przy dużych obciążeniach mechanicznych, dla mniejszych mogą pracować w zakresie temperatur 650-700o.

Z jakich materiałów wykonane są: wirniki, kadłuby, łopatki, tarcze kierownicze

W TP wirniki i łopatki wykonywane są głównie ze stali austenitycznych, natomiast kadłuby i tarcze kier owcze ze stali ferrytycznych a w częściach niskoprężnych ze stali węglowych a nawet żeliwa.

W TG dla wirników i łopatek dominują stopy na osnowie niklu i kobaltu, a tarcze i kadłuby strzelam że stale austenityczne.

Przegląd materiałów stosowanych w budowie turbin gazowych

Stale austenityczne

Stopy na osnowie niklu i kobaltu- mają większą żaroodporność niż stale austenityczne, są podstawowymi elementami na łopatki i wirniki turbin pracujących w temp. 850-950 C. bardzo trudno skrawalne, stosuje się więc kucie precyzyjne lub odlewy precyzyjne ze szlifowaniem

Stopy tytanu- są drogie, ale mają dużą wytrzymałość właściwą

Perspektywy rozwoju materiałów żarowytrzymałych

Ulepszanie stopów na osnowie niklu i kobaltu- ale nie będzie tu żadnego przełomu, bowiem osiągnięto poziom bliski granicznemu

Wykorzystanie jako osnowy trudnotopliwych metali jak wolfram, tantal, molibden, niob. Problem w tym, że nie są to materiały żarotrwałe, trzeba znaleźć coś na powłoki

Zastosowanie kompozytów- stworzenie kompozytu, którego włókna byłyby z materiału trudnotopliwego o wysokiej żarowytrzymałości a materiałem wiążącym byłby stop żaroodporny zapewniający żarotrwałość

Typy rozrządu pary w turbinie

Dławieni owy- największe straty, stosujemy tam, gdzie nie mamy zamiaru regulować np. turbiny EJ, sprawność regulacji =H'/H (stosunek rzeczywistego spadku entalpii do spadku wynikającego z parametrów czynnika na wlocie)

Grupowy- strumień pary dzielimy na kilka strumieni i dławimy tylko część przepływu. Optymalna ilość zaworów to 4. Zamykanie zaworów do końca nie odbywa się po kolei, w pewnym momencie zamykania jednego zaworu już zaczyna być zamykany następny, ostatni zawór nigdy nie jest zamknięty do końca- minimum kondensacyjne

Obejściowy- część pary omija daną liczbę stopni i potem dodawana jest do przepływu

Obiegi i schemat turbiny gazowej w układzie prostym (TG i układy G-P str. 15 i 22)

Obiegi i schemat turbiny w układzie złożonym (TG i układy G-P str. 42, 43)

Główne czynniki wpływające na osiągi turbiny gazowej w układzie prostym

Stosunek temperatury max do min, TG jest wrażliwa na zmiany temperatury otoczenia, z jej spadkiem rośnie sprawność i moc jednostkowa, dlatego silniki lotnicze mają dobrą sprawność

Spręż- istnieje pewien optymalny spręż przy którym mamy maksimum sprawności, a także nie pokrywający się z nim spręż dla max mocy, przy czym spręż dla optymalnej sprawności jest większy niż dla optymalnej mocy

Sprawność turbiny znacznie spada ze spadkiem obciążenia, więc dobrze gdy pracuje ona w warunkach zbliżonych do obliczeniowych

Na poprawienie sprawności wpływają regeneracja, chłodzenie międzystopniowe i podgrzew międzystopniowy

Dlaczego obieg Joule'a nie jest dobrym obiegiem porównawczym dla TG

W rzeczywistości proces cieplny realizowany w TG odbiega od obiegu Joule'a.

Straty ciśnienia w kanałach dolotowych sprężarki

Temperatura za sprężarką jest wyższa niż wynikałoby to ze sprężania izentropowego

Proces doprowadzania ciepła nie jest ściśle izobaryczny- straty ciśnienia w przelotniach i KS

Rozprężanie też nie jest izentropowe

Ciśnienie końca rozprężania jest wyższe od ciśnienia otoczenia o straty w kolektorze wylotowym

Zastosowanie TG

Energetyczne- zwykle nie stosuje się ich jako jednostki podstawowe ze względu na niewielką sprawność w układzie prostym, zastosowanie regeneracji itp. Zmniejsza zalety, poza tym gaz jest drogi, stosuje się je tam, gdzie paliwo jest tanie i gdzie nie bardzo jest dostęp do wody. TG stosowane są głównie jako jednostki szczytowe i podszczytowe, można tu też stosować turbiny pochodzenia lotniczego po usunięciu dyszy(i ewentualnego dopalacza) i dodaniu dodatkowej turbiny dającej moc użyteczną. Inną ciekawą opcją są turbiny z układem magazynowania sprężonego powietrza- w nocy, turbina jest odłączona a sprężarka napędzana z prądnicy pompuje powietrze do zbiornika, w szczycie obciążenia odłączona jest sprężarka, a do komory spalania podaje się powietrze ze zbiornika, a turbina napędza prądnicę, która daje moc do sieci. Istnieje jeszcze taka opcja, aby turbina gazowa pracowała jako jednostka ciepłownicza- ciepło gazów spalinowych wykorzystane do podgrzania wody

Lotnicze- silnik turboodrzutowy= turbina napędza sprężarkę, a ciąg dają spaliny rozprężane w dyszy wylotowej, silnik turbośmigłowy ma dodatkowo śmigło napędzane przez turbinę za pomocą reduktora, ciąg jest sumą ciągów ze śmigła i gazów spalinowych, silniki dwuprzepływowy- część powietrza omija turbinę, po przejściu przez sprężarkę płynie zewnętrznym kanałem, ciąg jest sumą dwóch ciągów- powietrza i gazów spalinowych z turbiny

Napęd jednostek pływających

Trakcyjne

Przemysłowe

Gazociągi dalekiego zasięgu- do napędu sprężarek przetłaczających gaz, jako paliwo służy gaz pobierany z gazociągu

Wady i zalety TG w stosunku do TP

Wady:

Konieczność spalania czystego a więc i drogiego paliwa ciekłego lub gazowego

Niska sprawność w obiegu prostym

Odprowadzanie ciepła przy wysokiej temperaturze

Zalety:

Ograniczenie obszaru wysokiej temperatury do komory spalania i pierwszego stopnia

TP oddaje ciepło izotermicznie przy temperaturze bliskiej to

W TP pompujemy wodę, mamy dużo mniejszą pracę sprężania

W TP wadą jest proces doprowadzania ciepła przez ściankę metalową obciążoną mechanicznie i cieplnie, zmusza to do ograniczenia temperatury pary, układ gazowy dopuszcza znacznie wyższe temperatury początkowe czynnika

TG gazowa jest prosta i ma małe wymiary i masa jednostkowa

Wysoka elastyczność ruchowa, łatwość automatyzacji pracy

Typy układów gazowo-parowych

Schemat w wysokociśnieniową wytwornicą pary

Wytwornica pary jest jednocześnie komorą spalania turbiny gazowej, dzięki dużemu ciśnieniu jest intensywniejsza wymiana ciepła i dzięki temu możliwe mniejsze wymiary, wadą jest doprowadzenie ciepła do części parowej po izobarze wysokiego ciśnienia z ominięciem części gazowej

Schemat ze zrzutem spalin do kotła

Spaliny z turbiny idą do kotła zamiast powietrza, gdzie są dopalane, a stamtąd do ekonomizera, gdzie podgrzewają wodę. Zaletą jest możliwość samodzielnej pracy części parowej i gazowej. Wadą jest doprowadzenie ciepła do części parowej po izobarze co prawda niskiego ciśnienia ale z ominięciem części gazowej

Schemat z kotłem odzysknicowym

Jest to w dzisiejszych czasach najbardziej powszechny układ, spaliny z turbiny idą na kocioł odzysknicowy, gdzie oddają ciepło na wytworzenie pary

Schemat wykorzystujący mieszaninę spalin i pary

Do KS dodajemy wody i w turbinie rozprężana jest mieszanina spalin i pary

We współczesnych układach G-P z kotłem odzysknicowym moc TP stanowi około połowę mocy TG

Wyszukiwarka

Podobne podstrony:

Turbiny parowe

Turbiny parowe

Turbiny parowe cz.1, Uprawnienia SEP Grupa II, Uprawnienia SEP Grupa II

i s15 badanie turbiny parowej

Pytania ogólne, PW MEiL - opracowane pytania na obronę

2 3 Turbiny parowe

Turbiny parowe

Maszynoznastwo Turbiny Parowe

KOLOKWIUM2.6, PW MEiL, PKM 2

KOLOKWIUM1.2, PW MEiL, PKM 2

FIZYKA1 (6), PW MEiL, Fizyka 1

pytania zaliczeniowe, PW MEiL, Montaż urządzeń energetycznych

SN-kolokwium2, PW MEiL, Sieci neuronowe

KOLOKWIUM3.3, PW MEiL, PKM 2

zagadnienia z marketingu-kopia, PW MEiL, Marketing

ekonomia-kolokwium1, PW MEiL, Ekonomia

Sprawozdanie z ćwiczenia nr 7, PW MEiL, Elektrotechnika 2

więcej podobnych podstron